Станки плазменной резки чпу: Купить плазменный станок с ЧПУ для резки металла по цене производителя

Содержание

Станки термической резки металла с ЧПУ

В наличии на складе!

Надежные, мощные и простые в управлении.

4 модели для любых целей.

Получить консультацию по подбору станка

Оставьте ваши контакты, мы свяжемся с вами и проконсультируем по всем вопросам плазменной резки металла

Отправляя эту форму, вы соглашаетесь с обработкой персональных данных и политикой конфиденциальности.

Все наши станки

Для любых целей и любых помещений. Выберите тот вариант, который вам подходит больше всего. Если не сможете разобраться — свяжитесь с нами, поможем с выбором.

S-CUT 1 —

Универсальный станок с одним комбинированным суппортом для плазменной резки

S-CUT 2 —

Станок портального типа с одним суппортом, повышенная точность резки

S-CUT 3D

Самый многофункциональный станок, до 7 суппортов, плазменная и газовая резка

S-CUT K

Компактный и доступный станок с одним суппортом и интегрированным раскроечным столом

S-CUT 1 —

Универсальный станок с одним комбинированным суппортом для плазменной резки

S-CUT 2 —

Станок портального типа с одним суппортом, повышенная точность резкиS-CUT 3D

Самый многофункциональный станок, до 7 суппортов, плазменная и газовая резкаS-CUT K

Компактный и доступный станок с одним суппортом и интегрированным раскроечным столом

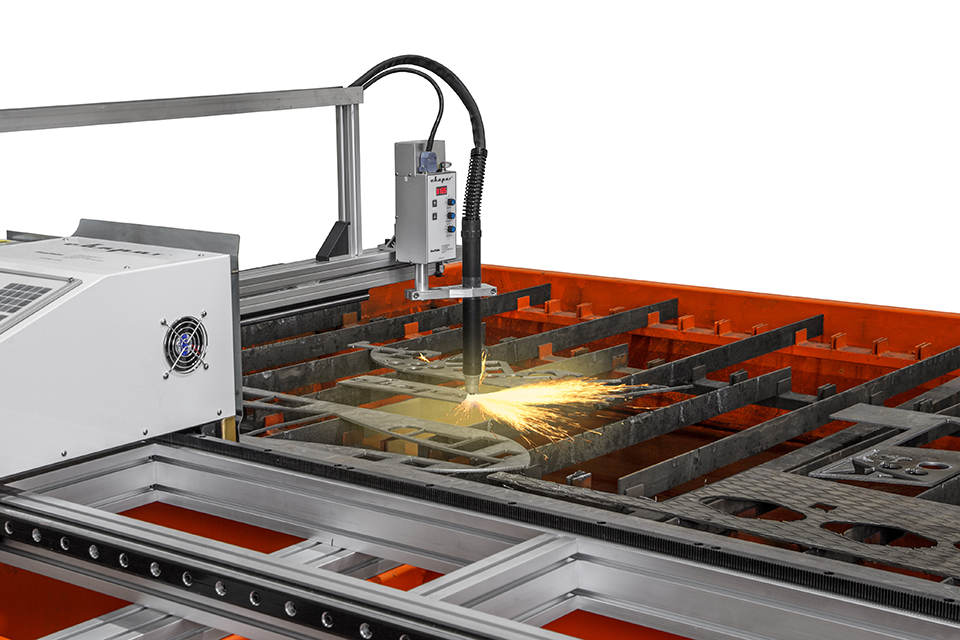

станок S-CUT 1

Станок S-CUT 1 поддерживает все необходимые для резки функции ЧПУ. Плазменная резка обеспечивает качественную вырезку сложных контуров стального листа толщиной до 25 мм и цветных сплавов (алюминий, медь, латунь) до 20 мм. Газокислородная технология режет детали толщиной до 300 мм. Все станки снабжены вентилируемыми столами для резки. Столы могут быть снабжены системами очистки отработанного газа. Это делает работу станка S-CUT 1 экологически чистой и безопасной для обслуживающего персонала и природы. Станок зарекомендовал себя как простое и надежное решение для раскроя стального металлопроката.

Плазменная резка обеспечивает качественную вырезку сложных контуров стального листа толщиной до 25 мм и цветных сплавов (алюминий, медь, латунь) до 20 мм. Газокислородная технология режет детали толщиной до 300 мм. Все станки снабжены вентилируемыми столами для резки. Столы могут быть снабжены системами очистки отработанного газа. Это делает работу станка S-CUT 1 экологически чистой и безопасной для обслуживающего персонала и природы. Станок зарекомендовал себя как простое и надежное решение для раскроя стального металлопроката.

МТР имеет конструкцию портального типа, с одним или двумя комбинированными суппортами установленными на портальной балке. Портал перемещается по двум параллельным рельсовым направляющим с помощью двух синхронно работающих сервоприводов. Направляющие изготовлены из стального профиля с установленным на него рельсом и зубчатой рейкой. Портальная балка имеет жесткую конструкцию с учетом геометрических параметров станка и технологических особенностей процесса термической резки металла. Просвет портала над раскроечным столом составляет 350 мм, это значит что машина способна резать сталь толщиной до 300мм, использую газокислородную резку и до 160мм используя плазменную резку.

Просвет портала над раскроечным столом составляет 350 мм, это значит что машина способна резать сталь толщиной до 300мм, использую газокислородную резку и до 160мм используя плазменную резку.

Система ЧПУ с системой контроля высоты резаков выполнена в виде отдельного пылезащищенного блока панелью управления МТР. Системы ЧПУ (числового программного управления) прошли проверку в условиях Российского производства, на предмет климатических условий эксплуатации и простоты при работе. Технологические возможности этих систем ЧПУ обеспечат качественную резку листового металлопроката персоналом не имеющим специального образования и опыта работы с ЧПУ, что в настоящее время является не маловажным фактором при использовании такого вида оборудования. Станки термической резки с размером рабочей зоны свыше 4 метров оснащаются дополнительными пультами управления установленными на подвижной портальной части.

В конструкции станка применяются алюминиевые конструкционные элементы снижающие массу подвижных частей, повышая динамические свойства перемещения рабочих органов и механизмов. Применяемые в конструкции линейные рельсовые направляющие, ШВП, планетарные редукторы, стальные зубчатые рейки с термически упрочненным зубом обеспечивают быстрое и точное позиционирование резака над обрабатываемой поверхностью. Система автоматической (механической и электронной) компенсации люфта, гарантирует плавное и точное перемещение рабочих органов на протяжении всего срока службы оборудования в условиях отечественного производства. Данная конструкция, при необходимости, позволяет произвести увеличение длинны пути по оси Х и перенос всей установки за 3-5 рабочих дня.

Применяемые в конструкции линейные рельсовые направляющие, ШВП, планетарные редукторы, стальные зубчатые рейки с термически упрочненным зубом обеспечивают быстрое и точное позиционирование резака над обрабатываемой поверхностью. Система автоматической (механической и электронной) компенсации люфта, гарантирует плавное и точное перемещение рабочих органов на протяжении всего срока службы оборудования в условиях отечественного производства. Данная конструкция, при необходимости, позволяет произвести увеличение длинны пути по оси Х и перенос всей установки за 3-5 рабочих дня.

Станок термической резки с ЧПУ S-CUT универсальное современное надежное оборудование, предназначенное для раскроя листового металлопроката с минимальными экономическими затратами, при использовании плазменной и газокислородной технологии резки.

Ширина рабочей зоны: 1500/2000/2500 мм

Длина рабочей зоны: до 12000 мм

Ширина машины: ширина рабочей зоны + 1500 мм

Длина рельсового пути: длина рабочей зоны + 1500 мм

Установка системы ЧПУ: отдельно от портала

Система выравнивания портала: автоматическая

Дополнительный пульт управления: при длине рабочей зоны более 4000 мм

Точность позиционирования ЧПУ: 0,01 мм

Точность позиционирования резака: ±0,1 мм

Точность выреза деталей: ±0,5 мм/м

Просвет портала: 350 мм

Высота рабочей поверхности (вытяжного стола): 550±50 мм

Высота установки: 1800 мм

Крепление резака: магнитное с датчиком столкновения

Контроль высоты резака: авто или ручной

Вертикальное перемещение резака: 250 мм

Скорость быстрых перемещений: до 12000 мм/мин

Скорость резки: до 6000 мм/мин

Количество суппортов: до 2 комбинированных

Количество резаков на суппорте: 1 плазменный + 1 газокислородный

Мощность сервоприводов: 3 оси — 400 Вт, лифт — 200 Вт

Питание сети: 1х230 В (+10……-20%)

Потребляемая мощность без источника: не более 5 кВ

Станок термической резки с ЧПУ S-CUT K в базовой конфигурации включает в свой состав:

— ЧПУ S-CUT Plasmatic CNC, по требованию MicroEDGE Pro (Hypertherm, США) или NC-210 (Балт-систем, Россия).

— Система контроля высоты резака S-CUT THC, Sensor THC.

— Сервоприводы 400Вт Delta Electroniс или Mitsubishi Electric MR-E (Япония).

— Лазерный целеуказатель.

— Раскроечный вентилируемый стол.

— Программное обеспечение для подготовки управляющих программ и оптимизации раскроя листа.

Станки S-CUT рекомендуется использовать с источниками плазменной резки: Hypertherm: серии PowerMax, HSD 130, MaxPro200.

По желанию заказчика подбираем вспомогательное оборудование для эксплуатации машин термической резки, а также его поставке, установке и запуску. Это относится к системам обеспечения МТР: подаче сжатого воздуха (компрессорное оборудование), подготовке воздуха (очистка и осушение), удалению продуктов сгорания и их очистка различными вариантами.

Узнайте цену на нужный вам комплект в калькуляторе станков. Выберите нужные опции и узнайте примерную стоимость.

| Калькулятор цены |

Станок S-CUT 2

Машина с ЧПУ S-CUT 2 — станок портального типа повышенной точности с одним суппортом. В станке применяются самые современные технологии термической резки металла. Комплектуется системами плазменной резки HyPerformance (серии HPR и XPR). Обеспечивает максимальную производительность резки низкоуглеродистой стали с применением технологии True Hole, а также отличные возможности резки нержавеющей стали и алюминия. Используется с приводами мощностью не менее 700Вт. Лучший выбор для высокопроизводительной и высокоточной плазменной резки.

В станке применяются самые современные технологии термической резки металла. Комплектуется системами плазменной резки HyPerformance (серии HPR и XPR). Обеспечивает максимальную производительность резки низкоуглеродистой стали с применением технологии True Hole, а также отличные возможности резки нержавеющей стали и алюминия. Используется с приводами мощностью не менее 700Вт. Лучший выбор для высокопроизводительной и высокоточной плазменной резки.

Станок S-CUT-2 предназначен для автоматизированной высокоточной плазменной резки листового металла.

Точность и качество резки достигается с применением современных технологий в области плазменной резки, разработанными компаниями Hypertherm и Kjellberg, а также уникальной технологией изготовления механической части машины термической резки. Модель S-CUT 2 поддерживает технологии плазменной резки True Hole и Contour Cut, что позволяет получить наивысшее качество вырезаемых деталей.

Эти технологии обеспечивают наилучшие показатели по углу наклона кромки среза на отверстиях, прямолинейных и криволинейных участках резки. Для применения технологии True Hole машина плазменной резки S-CUT 2 оснащается оборудованием компании Hypertherm:

- источником плазмы серии HPR c автоматической газовой консолью

- системой числового программного управления EDGE Pro

- системой контроля высоты Sensor THC или ArcGlide THC.

Технологии True Hole и Contour Cut работают при использовании специализированного программного обеспечения Техтран (НИП-информатика) или Pronest (Hypertherm). С установкой поворотного суппорта бесконечного вращения модель S-CUT 2 позволяет осуществлять угловую 3D резку, с поддержкой технологии True bevel — правильный наклон и скос. Это значительно расширяет спектр применения машины плазменной резки.

Станок позволяет изготавливать детали с отверстиями небольшого диаметра. Это достигается путем установки дополнительного, полностью автоматизированного сверлильного суппорта. Станок может делать точные отверстия диаметром до 12мм с отклонением (+0,1мм) и точностью расположения (±0,1мм) на листе размером 2х6 метра. «S-CUT-2» соответствует первому классу точности вырезаемых деталей по ГОСТу 14792-80 («Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза.»), или второму классу точности вырезаемых деталей по DIN EN ISO 9013 («Резка тепловая. Классификация резов, полученных тепловым способом. Геометрические характеристики изделий и допуски на характеристики.»).

Это достигается путем установки дополнительного, полностью автоматизированного сверлильного суппорта. Станок может делать точные отверстия диаметром до 12мм с отклонением (+0,1мм) и точностью расположения (±0,1мм) на листе размером 2х6 метра. «S-CUT-2» соответствует первому классу точности вырезаемых деталей по ГОСТу 14792-80 («Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза.»), или второму классу точности вырезаемых деталей по DIN EN ISO 9013 («Резка тепловая. Классификация резов, полученных тепловым способом. Геометрические характеристики изделий и допуски на характеристики.»).

Ширина рабочей зоны: 1500/2000/2500/3000/4000 мм

Длина рабочей зоны: до 24000 мм

Ширина машины: ширина рабочей зоны + 1500 мм

Длина рельсового пути: длина рабочей зоны + 1500 мм

Установка системы ЧПУ: на портале

Система выравнивания портала: автоматическая

Дополнительный пульт управления: при длине рабочей зоны более 6000 мм

Точность позиционирования ЧПУ: 0,01 мм

Точность позиционирования: ±0,1 мм

Точность выреза деталей: ±0,5 мм/м

Просвет портала: 150 мм

Высота рабочей поверхности (вытяжного стола): 550±50 мм

Высота установки: 1800 мм

Крепление резака: магнитное с датчиком столкновения

Контроль высоты резака: авто или ручной

Вертикальное перемещение резака: 250 мм

Скорость быстрых перемещений: до 12000 мм/мин

Скорость быстрого позиционирования: до 25000 мм/мин

Скорость резки: до 6000 мм/мин (рекомендуется до 4000)

Количество суппортов: до 4

Количество резаков на суппорте: 1 плазменный + 1 газовый или сверлильный суппорт

Мощность сервоприводов: 3 оси — 750 Вт, лифт — 200 Вт

Питание сети: 1х230 В (+10……-20%)

Потребляемая мощность без источника: не более 6 кВ

Станок термической резки с ЧПУ «S-CUT-2» в базовой конфигурации включает в свой состав:

- ЧПУ Micro EDGE Pro (Hypertherm, США).

- Система конторля высоты резака S-CUT THC, SensorTHC или ArcGlider(США).

- Сервоприводы Mitsubishi Electric MR-E 750Вт (Япония) Delta Electronics (Тайвань) или Boshc Rexroth(Германия) .

- Лазерный целеуказатель.

- Пульт дистанционного управления для машин с длинной рабочей зоны от 6000мм(опционально).

- Раскроечный вентилируемый стол.

- Программное обеспечение для подготовки управляющих программ и оптимизации раскроя листа.

- Возможна комплектация 3D суппортом для резки под углом (угловая резка металла).

- Возможна комплектация суппортом с системой газокислородной резки, с резаком HARRIS серии 198-2Т.

- Возможна комплектация сверлильным суппортом(сверление отверстий до 12мм).

C-АВТ рекомендует использовать станки «S-CUT-2» с источниками плазменной резки:

Hypertherm:

- HPR130

- HPR400xd

- HPR800xd

Kjellberg:

- серии HiFocus 160i и 280i

Технология True Hole поддерживается только при использовании систем плазменной резки HPR c автоматической газовой консолью и системой контроля высоты Sensor THC.

По желанию заказчика наша компания производит работы по подбору вспомогательного оборудования, необходимого для эксплуатации машин термической резки, а так же по его поставке, установке и запуску. Это относится к системам обеспечения МТР: подача сжатого воздуха (компрессорное оборудование), подготовка воздуха (очистка и осушение), удаление продуктов сгорания и при необходимости их очистка различными вариантами.

станок S-CUT 3D

Наш самый мощный и многофункциональный. С рамной конструкцией и интегрированным раскроечным столом. Можно установить до 7 суппортов для плазменной и газовой резки металлов. Центральный суппорт с поворотной головой, может резать под углом. Применяется с системами воздушно-плазменной резки металла Hypertherm серий MaxPro, HSD и XPR. Управляет работой станка ЧПУ S-CUT Plasmatic CNC с сервоприводами Delta мощностью 400Вт.

S-CUT 3D — самая современная разработка нашей компании. Спроектирована в тесном сотрудничестве с компанией Hypertherm.

Спроектирована в тесном сотрудничестве с компанией Hypertherm.

Машина термической резки с одним или несколькими суппортами установленными на портальной балке, каждый суппорт несет только один инструмент (резак). Портал перемещается по двум параллельным рельсовым направляющим с помощью двух синхронно-работающих сервоприводов. Направляющие изготовлены из стального рельсового профиля с установленной на нем косозубой зубчатой рейкой.

Конструкция портальной балки имеет жесткую конструкцию с учетом геометрических параметров станка и технологических особенностей процесса термической резки металла. Просвет портала над раскроечным столом составляет 400 мм, это значит что машина способна резать листовую сталь толщиной до 350 мм или производить резку профильных изделий с габаритом до 300 мм.

Модель МТР «S-CUT-3» может быть снабжена 3D поворотной головкой.

3D головка может делать автоматическую резку под углом (снятие фасок V, A, Y формы). Резка под углом — непростой процесс, но не для S-CUT 3D». Конфигурация МТР обеспечивает обработку в режиме бесконечного вращения поворотного устройства, это открывает широкие технологические возможности и высокую производительность при изготовлении металлоконструкций. Система ЧПУ EDGE Pro расположена непосредственно на портале.

Конфигурация МТР обеспечивает обработку в режиме бесконечного вращения поворотного устройства, это открывает широкие технологические возможности и высокую производительность при изготовлении металлоконструкций. Система ЧПУ EDGE Pro расположена непосредственно на портале.

Система вытяжки

Совместная разработка ООО «С-АВТ» с ООО «Аспирационные системы». Высокоэффективная система очистки продуктов горения при плазменной резке позволяет работать оборудованию в закрытых помещениях и не требует дополнительных затрат на вентиляцию и отопление производственного помещения. По эффективности использования и эксплуатационным характеристикам превосходит дорогие системы импортного производства и имеет конкурентную стоимость. Низкий уровень шума, высокая производительность, простота обслуживания и изменяемый уровень мощности — одни из немногих плюсов данной установки.

Высокая сложность процесса угловой резки металла посредством плазменной технологии реализована в данной машине максимально доступно и понятно для оператора и технолога-программиста. Хорошая проработка данной модели машины обеспечивает высокие показатели по качеству резки металла: шероховатости реза, точности вырезаемых деталей и высокой производительности.

Хорошая проработка данной модели машины обеспечивает высокие показатели по качеству резки металла: шероховатости реза, точности вырезаемых деталей и высокой производительности.

«S-CUT-3», как и все производимые в ООО «С-АВТ» машины термической резки, обеспечивается гарантией на 24 месяца и качественным сервисным обслуживанием. Наша компания обеспечивает полную техническую поддержку и гарантийные обязательства всей продукции компании HYPERTHERM.

S-CUT 3D — достойная замена старой машины термической резки типа Кристалл, Комета, Термит, Енисей, Днепр.

Машины термической резки периода советского производства хороши, но уступают по техническим характеристикам современному оборудованию. МТР выпуска до 1990 года в основной массе не выгодно модернизировать, дешевле приобрести S-CUT 3D и получить еще 10 лет надежной и высококачественной резки металла с расширенными технологическими возможностями.

Ширина рабочей зоны: 1000, 2500, 3000 или 4000 мм

Длина рабочей зоны: до 24000 мм

Ширина машины: ширина рабочей зоны + 800+200 (на доп. суппорт)

суппорт)

Длина рельсового пути: Длина рабочей зоны + 1500

Установка системы ЧПУ: на портале

Система выравнивания портала: автоматическая

Дополнительный пульт управления: на всех станках

Точность позиционирования ЧПУ: 0,01 мм

Точность позиционирования резака: ±0,3 мм

Точность выреза деталей: ±0,2 — 0,5 мм/м (зависит от источника плазмы и режима работы)

Просвет портала: 400 мм

Высота рабочей поверхности (вытяжного стола): 550±50 мм

Высота установки: 2000 мм

Крепление резака: магнитное с датчиком столкновения

Контроль высоты резака: раздельный авто или ручной

Вертикальное перемещение резака: 250 мм (плавающее крепление лифта)

Скорость быстрых перемещений: до 6000 мм/мин

Скорость резки: до 6000 мм/мин

Скорость быстрого позиционирования: до 20000 мм/мин

Количество суппортов: до 8

Количество резаков на суппорте: 1 плазменный или 1 газокислородный

Мощность сервоприводов: 750 Вт

Питание сети: 1х230 В (+10……-20%)

Потребляемая мощность без источника: не более 8 кВ

Станок термической резки с ЧПУ S-CUT 3 изготавливается в комплектации по заданию заказчика и может включать в свой состав:

- ЧПУ EDGE Connect, Micro EDGE Pro, EDGE Pro (Hypertherm, США).

- Система контроля высоты резака S-CUT THC, SensorTHC или ArcGlider (США), OHC (для газокислородного резака).

- Сервоприводы от 750Вт Mitsubishi Electric MR-J4 (Япония), Delta Electronics (Тайвань).

- Сетевой интерфейс EtherCAT.

- Система сцепки суппортов ручная, тросовая (параллельная, зеркальная).

- Лазерный целеуказатель (на первом суппорте).

- Радио пульт дистанционного управления (по требованию).

- Раскроечный вентилируемый стол (двухканальный, секционный).

- Программное обеспечение для подготовки управляющих программ и оптимизации раскроя листа.

- Система газокислородной резки с резаком HARRIS серии 198-2Т, GCE FIT.

Cтанки S-CUT 3 рекомендуется использовать с источниками плазменной резки:

Hypertherm: XPR300, HPR130, HPR400xd, HPR800xd.

Kjellberg: серии HiFocus 161i, 280i, 360i, 440i.

По желанию заказчика наша компания производит работы по подбору вспомогательного оборудования необходимого для эксплуатации машин термической резки, а так-же его поставке, установке и запуску. Это относится к системам обеспечения МТР: подача сжатого воздуха(компрессорное оборудование), подготовка воздуха(очистка и осушение), удаление продуктов сгорания и при необходимости их очистка различными вариантами.

Это относится к системам обеспечения МТР: подача сжатого воздуха(компрессорное оборудование), подготовка воздуха(очистка и осушение), удаление продуктов сгорания и при необходимости их очистка различными вариантами.

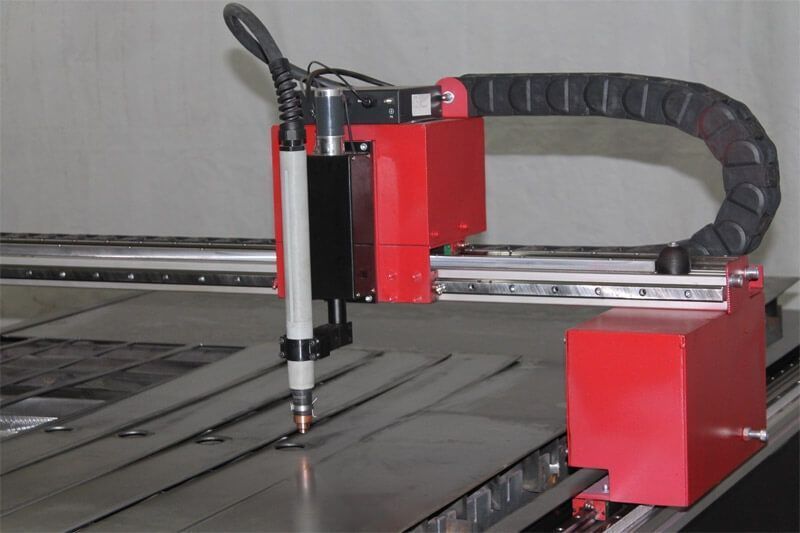

Компактный станок S-CUT-K

Одна из наших разработок — компактный станок плазменной резки с рамной конструкцией и интегрированным раскроечным столом. Это самый доступный и оптимальный выбор для стандартной плазменной резки до 20мм. Применяется с системами воздушно-плазменной резки металла Hypertherm Powermax. Управляет работой станка ЧПУ S-CUT Plasmatic CNC с сервоприводами Delta мощностью 400Вт.

МТР «S-CUT К» — компактный станок плазменной резки рамной конструкции с интегрированным раскроечным столом. Это самый доступный и оптимальный выбор для стандартной плазменной резки до 20мм. Применяется с системами воздушно-плазменной резки HYPERTHERM серии Powermax. ЧПУ S-CUT CNC с приводами Delta мощностью 400Вт производят качественную плазменную резку металла с высокой скоростью и точностью.

Компактность станка определена конструкцией. Здесь, в единой раме, собраны:

— рельсовые направляющие перемещения;

— портальная балка;

— вентилируемый стол с раскроечной поверхностью;

— шкаф приводов и электроавтоматики;

— панель оператора (ЧПУ).

Портальная балка расположена максимально близко к обрабатываемой поверхности (150 мм). Это обеспечивает быстрый поиск листа, повышает точность позиционирования и уменьшает время (переходов) между врезками.

Компактная конструкция станка позволяет транспортировать его в собранном виде. Можно в кратчайшие сроки произвести установку и подключение станка термической резки «S-CUT K» в помещении заказчика. Позволяет пользователю самому запустить оборудование, не требует сложного монтажа и наладки. Надо подключить электроэнергию, подвести воздух, выбрать программу и начать резать. Станок устанавливается на виброопоры. Опционально можно установить ролики, которые позволяют перемещать машины «S-CUT K» по производственному помещению.

В базовой комплектации со станком идет система программного управления S-CUT Plasmatic CNC с сенсорным монитором не менее 18″, сервоприводами Delta Electroniс и встроенной системой контроля высоты плазменного резака S-CUT THC. По желанию заказчика можно встроить ЧПУ Micro EDGE Pro с функцией Sensor THC (Hypertherm, США) или NC-210 (Балт-систем, Россия) с системой контроля высоты Delta и приводами Mitsubishi Electric MR-JE (Япония).

Ширина рабочей зоны: 1500 мм

Длина рабочей зоны: до 3300 мм

Ширина машины: 2350 мм

Длина рельсового пути: 4050 мм

Установка системы ЧПУ: выносная стойка или консольно на портале

Система выравнивания портала: автоматическая

Дополнительный пульт управления: опционально

Точность позиционирования ЧПУ: 0,01 мм

Точность позиционирования: ±0,1 мм

Точность выреза деталей: ±0,2 — 0,5 мм/м

Просвет портала: 150 мм

Высота рабочей поверхности (вытяжного стола): 750±50 мм

Высота установки: 1400 мм

Крепление резака: магнитное с датчиком столкновения

Контроль высоты резака: авто или ручной

Вертикальное перемещение резака: 150 мм

Скорость быстрых перемещений: до 25000 мм/мин

Скорость резки: до 10000 мм/мин

Количество суппортов: 1

Количество резаков на суппорте: 1 плазменный

Мощность сервоприводов: 3 оси 400 Вт, лифт — 200 Вт

Питание сети: 1х230 В (+10……-20%)

Потребляемая мощность без источника: не более 5 кВ

Станок термической резки с ЧПУ S-CUT K в базовой конфигурации включает в свой состав:

— ЧПУ S-CUT Plasmatic CNC, по требованию MicroEDGE Pro (Hypertherm, США) или NC-210 (Балт-систем, Россия).

— Система контроля высоты резака S-CUT THC, Sensor THC.

— Сервоприводы 400Вт Delta Electroniс или Mitsubishi Electric MR-E (Япония).

— Лазерный целеуказатель.

— Раскроечный вентилируемый стол.

— Программное обеспечение для подготовки управляющих программ и оптимизации раскроя листа.

Станки S-CUT рекомендуется использовать с источниками плазменной резки: Hypertherm: серии PowerMax.

По желанию заказчика подбираем вспомогательное оборудование для эксплуатации машин термической резки, а также его поставке, установке и запуску. Это относится к системам обеспечения МТР: подаче сжатого воздуха (компрессорное оборудование), подготовке воздуха (очистка и осушение), удалению продуктов сгорания и их очистка различными вариантами.

Мы производим станки термической резки листового металла с ЧПУ с 2007 года. За все время мы собрали десятки станков марки S-CUT и их модификаций в различных конфигурациях. Поставляем наши станки по всей России: от Калининграда до Сахалина и от Ямала до Оренбурга. Обеспечиваем максимальную производительность и высокую точность резки. Работаем над высоким уровнем автоматизации и долгую, безотказную работу оборудования.

Обеспечиваем максимальную производительность и высокую точность резки. Работаем над высоким уровнем автоматизации и долгую, безотказную работу оборудования.

Получить предложение по станку плазменной резки

Почему наши станки — одни из лучших?

Есть множество причин, почему вам стоит обратить внимание на наши станки плазменной резки. Перечислим наиболее важные из них.

Мы используем источники только производства HYPERTHERM

Никаких китайских источников! Мы — официальные представители компании HYPERTHERM, и поставляем с нашими станками источники только этого производителя. Кроме того, мы поставляем все виды оборудования HYPERTHERM и расходных материалов к ним.

| Документы и сертификаты от HYPERTHERM |

Высокая надежность

Мы собираем наши станки резки металла из проверенных и надежных комплектующих. При сборке обязательно используется:

— стальная сварная рамная конструкция;

— алюминиевый профиль BOSCH;

— линейные направляющие HIWIN;

— магнитные крепления резаков с датчиком столкновения.

На дешевых станках такие материалы не ставят.

Высокая точность резки

В наших станках применяется оборудование, которое позволяет резать металл с высокой точностью. Всегда ставим двухсторонние приводы по оси Х. Используем косозубую рейку-шестерня по осям Х и У и ШВП по оси Z. Устанавливаем лазерные указатели. Все это позволяет достигать быстрого и точного позиционирования резака на металле до ±0,1 мм!

Специализированные ЧПУ для резки металла

Наши станки работают под управлением только специализированных ЧПУ для плазменной и газовой резки металла со встроенной системой контроля высоты резака. Все ЧПУ с интуитивно понятным и простым интерфейсом, с которым справятся даже неопытные пользователи. Никаких Mach4!

Только сервоприводы с планетарными редукторами

При сборке станков мы не используем шаговые приводы, так как они не имеют встроенных датчиков положения, а значит не могут дать хорошей точности и скорости. У нас только сервоприводы с планетарными редукторами и функцией автовыравнивания портала.

Высокая ремонтопригодность

Мы сами проектируем, производим и собираем станки плазменной резки. Поэтому у нас всегда в наличии есть необходимые комплектующие, их не надо заказывать на стороне и ждать поставки. Простая конструкция станков упрощает и ускоряет замену отдельных элементов станков.

В стоимость станка входят все виды обслуживания

Обеспечим вас всеми видами услуг: консультации, помощь с доставкой, монтаж, настройка, обучение работе со станком, гарантийное обслуживание. Наши клиенты не останутся с оборудованием один на один, сотрудники компании будем готовы помочь в любой ситуации.

Узнайте обо всех преимуществах наших станков

Введите свои контактные данные и мы расскажем вам о плазменной резке все, что знаем.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь c политикой конфиденциальности

Как мы работаем

Консультация и подбор оптимальной конфигурации

Оформление договора поставки

Сборка, тестирование и поставка

Монтаж, обучение и обслуживание

Вопросы и ответы

Присылайте интересующие вас вопросы на почту или звоните нам по единому номеру

8 (800) 333 09 71

Мы собираем станки в наших производственных помещениях, расположенных в Санкт-Петербурге. Весь процесс сборки проходит под контролем наших опытных сотрудников.

Весь процесс сборки проходит под контролем наших опытных сотрудников.

Даем гарантию до двух лет.

Да, входит. Наши специалисты готовы выехать на территорию заказчика, чтобы установить и подготовить станки к эксплуатации, а также обучить персонал работе со станком.

Да, наша компания оказывает гарантийную и послегарантийную поддержку нашего оборудования.

Как это выглядит?

Мы сняли и смонтировали видеопрезентацию о нашей компании и продукции

KANO™ HD Precision Станок для плазменной резки с ЧПУ Точность Техническое обслуживание

Когда производителей оборудования для резки (например, Park Industries®) спрашивают о точности разрезаемой детали, следует обращать внимание как на точность своего станка, так и на потенциальную точность выбранного процесса резки. Точность станка и точность вырезанной детали — это не одно и то же. Высококачественные станки с ЧПУ обеспечивают гораздо более высокую точность, чем плазменно-дуговые и газокислородные процессы.

Как правило, ожидаемая точность процесса плазменной резки высокого разрешения составляет примерно +/- 0,040 дюйма (в зависимости от толщины материала) и +/- 0,125 дюйма для газокислородной резки толстолистового металла. Таким образом, чтобы получить наилучшие результаты как при плазменной, так и при газокислородной резке, клиенты должны выбрать машину для резки, обеспечивающую наилучшую точность станка.

Park Industries® KANO™ HD представляет собой полностью унифицированную конструкцию станка с ЧПУ со сварной стальной рамой. Перед обработкой на 5-осевом фрезерном станке за один установ с рамы снимается напряжение. Прежде чем рама KANO покидает фрезерный станок, Парк использует лазерный интерферометр Faro для измерения относительного положения, прямолинейности и параллельности всех сопрягаемых поверхностей.

Чтобы тепловые силы, возникающие в процессе резки, не влияли отрицательно на точность станка, столы для резки KANO не зависят от рамы станка. Наши столы располагаются внутри рамы станка, поэтому накопление тепла в столе не передается на раму станка.

Наши столы располагаются внутри рамы станка, поэтому накопление тепла в столе не передается на раму станка.

После установки станки KANO™ HD соответствуют или превышают требования стандарта ISO 230-2 для станков. Двунаправленная точность позиционирования составляет +/- 0,004 дюйма в области 60 x 60 дюймов. Двунаправленная повторяемость составляет +/- 0,001”. Эти значения не компенсированы и проверены с помощью лазерного интерферометра Faro.

Связанный: Наблюдайте за процессом сборки KANO™ HD

ОСТАВАТЬСЯ ТОЧНЫМ

Итак, станок точен, когда он новый, но что насчет времени? Раскройный станок с ЧПУ будет продолжать обеспечивать ту же точность, что и когда он был новым, если вы примете культуру технического обслуживания . Смазка компонентов и замена линейных подшипников в соответствии с графиком технического обслуживания имеют решающее значение для надлежащей работы машины. Не реже одного раза в год используйте циферблатный индикатор с магнитным основанием для измерения люфта по осям X и Y. Запишите значения и сообщите их своему OEM-производителю для проверки и получения рекомендаций по дальнейшему обслуживанию или ремонту.

Запишите значения и сообщите их своему OEM-производителю для проверки и получения рекомендаций по дальнейшему обслуживанию или ремонту.

Установление регламента обслуживания обеспечит оптимальную работу машины и снизит вероятность дорогостоящих незапланированных простоев. Во-первых, следуйте предложенному графику технического обслуживания вашей машины. Разработка ритма поможет гарантировать, что время будет зарезервировано для обслуживания вашей машины, и повторение быстро войдет в привычку.

Если вы предпочитаете не проводить техническое обслуживание самостоятельно или хотите лучше понять, как лучше всего обслуживать свое оборудование, Park Industries® предлагает решения ProGUARD™. Предлагая различные варианты поддержки, решения ProGUARD™ варьируются от ежегодного визита для проверки работоспособности до нескольких посещений в год для крупных магазинов или владельцев машин, заинтересованных в том, чтобы наилучшим образом заботиться о приобретении своего оборудования. Свяжитесь с сотрудником службы поддержки Park Industries® для получения дополнительной информации и того, как ProGUARD™ может работать в вашем магазине.

Вне зависимости от того, проводите ли вы техническое обслуживание самостоятельно или решили использовать ProGUARD™, регулярное техническое обслуживание машины необходимо для сведения к минимуму дорогостоящих простоев и увеличения срока службы вашей машины. Плановый график лучше всего подходит как для формирования положительных привычек обслуживания, так и для того, чтобы у вас была четкая картина общего состояния здоровья и потребностей в ремонте вашей машины. Если точность важна, есть много соображений, но то, как вы будете заботиться о своих инвестициях, всегда должно быть среди них.

Стол для плазменной резки с ЧПУ недорогой, простой в использовании и точный

PlasmaCAM

- Стол для плазменной резки с ЧПУ

- Технические характеристики стола для плазменной резки с ЧПУ

- Программное обеспечение

- Спецификации программного обеспечения

- Инструкция по эксплуатации

- Доставка и цены

- Свяжитесь с нами

Образцы и использование

- Декоративное железо

- Образцы

- Демонстрационное видео

Отзывы

- Отзывы

- Опрос

Дополнительная информация

- Вопросы и ответы

- Как PlasmaCAM сравнивает

- В отличие от обычного ЧПУ

- Памятка технической поддержки

- Выбор плазменной горелки

- Плазменная резка с ЧПУ

- Как работает плазменная резка

Технические характеристики плазменной горелки

Новый недорогой роботизированный стол для резки PlasmaCAM оснащен ручным плазменным резаком и работает от вашего ПК.

Эта машина поставляется с очень впечатляющим программным обеспечением для импорта и воспроизведения практически любой формы из

отсканированные изображения, компьютерные шрифты, обычные программы для рисования.

«Это блестящая работа.»

— Джим Фаррингтон, Crane & Rigging

Убедитесь сами! Посмотрите наше потрясающее демонстрационное видео, и, прежде чем вы это узнаете, вы тоже будете делать

части, которые вы никогда не думали, что сможете сделать раньше.

Получите демонстрационное видео

Нажмите здесь, чтобы посмотреть видео-превью стола для резки

Для разработки наилучшего станка плазменной резки с ЧПУ компания PlasmaCAM разработала всю систему с нуля. Наш стол для резки, электроника и программное обеспечение были разработаны нами исключительно для этой машины. Только Plasma CAM стремится создать хорошую машину, предоставляя вам превосходную систему, которая дешевле и проще в использовании, чем что-либо подобное.

Стол для резки

Роботизированный раскройный стол представляет собой очень простой и удобный в обслуживании механизм:

- Прецизионные серводвигатели постоянного тока приводят в движение реечную шестерню с переменной скоростью, обеспечивая точное движение в любом направлении.

- Уникальная запатентованная ось Z контролирует высоту резака, что позволяет избежать постоянного вмешательства оператора и зависания наконечника, характерного для других аппаратов.

- Для обеспечения максимальной точности портал синхронно приводится в действие с обоих концов.

- Движущиеся части жесткие, но легкие, что обеспечивает высокое ускорение и точную резку на различных скоростях.

- Уникальный контроллер устраняет разрыв между программным обеспечением и столом для резки, позволяя вам видеть на экране, что делает машина. Эта ссылка обеспечивает гибкость, поскольку детали вырезаются непосредственно из чертежей без дополнительного этапа публикации программы.

Щелкните здесь для ознакомления с техническими характеристиками стола для резки

Стол режет листы размером 4 на 4 фута и хорошо работает с листами 4×8 и 4×10. На самом деле программа позволяет

автоматически компоновать и вырезать фигуры размером 4×8 или больше (длиной до 20 футов).