Станок отрезной это: Отрезной станок по металлу: характеристики

Содержание

Отрезной станок: конструкция, технические характеристики, разновидности

Главная » Станки » Для резки » Разновидности и характеристики отрезных станков

На чтение 5 мин

Содержание

- Конструкция станка

- Технические параметры

- Принцип работы и разновидности

- Выбор оборудования

- Изготовление отрезного станка

- Правила работы с оборудованием

Работая с металлом, рабочие наиболее часто сталкиваются с ситуациями, когда нужно разрезать заготовку на части. Вручную эту процедуру проделать сложно. Рез может быть неровным, что повлечёт за собой дополнительные усилия на исправление проблемы. Чтобы выполнить технологический процесс максимально эффективно, без больших усилий, нужно использовать отрезной станок.

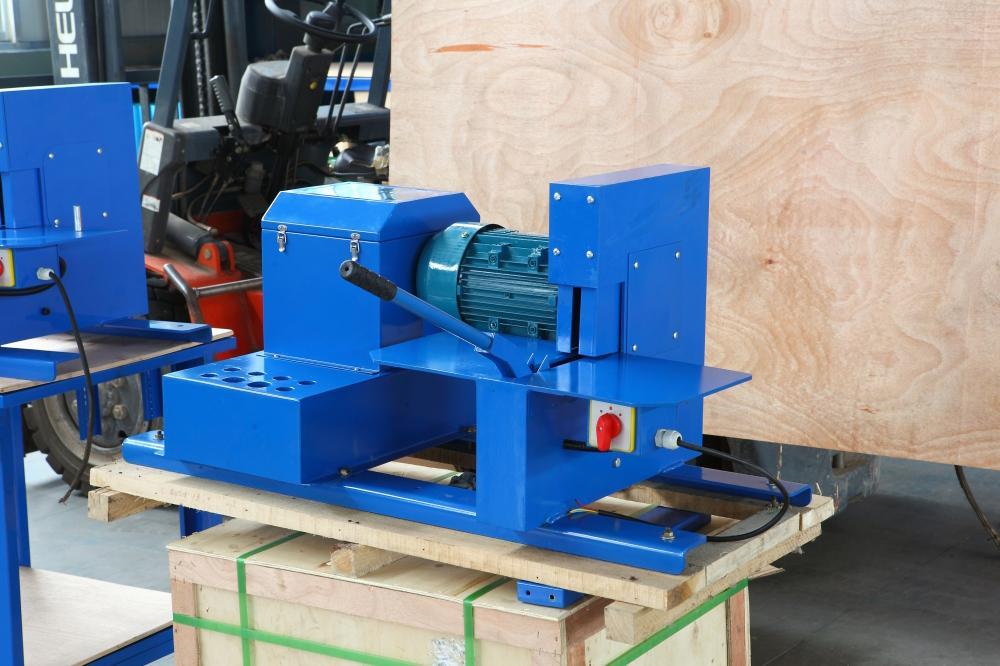

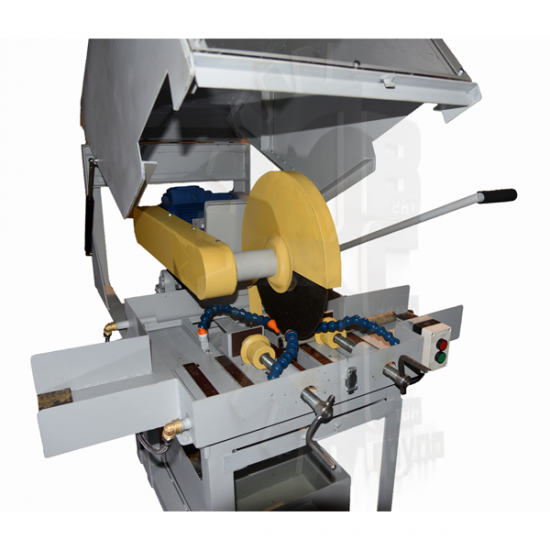

Отрезной станок

Конструкция станка

Отрезное оборудование может быть промышленным или портативным для частных мастерских, домашнего производства. Оно состоит из нескольких основных элементов:

- Рамы, изготовленной из металлических уголков, швеллеров.

Должна быть устойчивой, чтобы резы получились ровными, машина не двигалась при включении двигателя.

Должна быть устойчивой, чтобы резы получились ровными, машина не двигалась при включении двигателя. - Рабочего стола. На нём могут быть зажимы для заготовок, рулетка, угломер.

- Электродвигателя. Передаёт вращательное усилие на режущий диск.

- Привода, подающего рабочую часть станка к заготовке.

Электродвигатель передаёт усилие на оснастку с помощью передач. Их бывает два типа:

- Ременная — устанавливается на промышленном оборудовании. Позволяет работать с машиной длительное время без перерывов. Издаёт минимум шума при работе.

- Зубчатая — устанавливается на компактных моделях отрезных станков. Занимает мало места, что подходит для небольших мастерских.

Оборудование применяется для разрезания различных материалов. Для безопасной работы с ним производители устанавливают на режущие диски защитные кожухи, которые открывают рабочую часть незадолго до соприкосновения с заготовкой.

Отрезной станок РВД — специальное оборудование, которое используется для резки рукавов высокого давления.

Это элементы гидравлических, пневматических систем. Аппараты способны быстро, безопасно делать ровные резы заготовок. Дополнительно на них устанавливаются системы, вытягивающие дым из рабочей зоны.

Технические параметры

Строительные магазины представляют покупателям широкий ассортимент отрезных машин. У оборудования есть ряд технических характеристик, которые определяют его цену, эффективность, производительность. К ним относятся:

- Мощность электродвигателя. Этот параметр влияет на то, какие материалы можно разрезать с помощью аппарата, какая его эффективность.

- Скорость вращения двигателя. Чем быстрее этот параметр, тем качественнее будет рез. От него напрямую зависит производительность станка.

- Устанавливаемый диаметр отрезного диска. От размера оснастки зависит возможная толщина обрабатываемых деталей. Максимальный диаметр оснастки — 400 мм.

- Габариты машины. Влияют на то, сколько места требуется в помещении, какие по размеру можно обрабатывать заготовки.

Дополнительным параметром является угол изготовления резов. От этого будет зависеть функциональность аппарата, изначальное расположение детали на рабочем столе. Станки для РВД оснащаются более мощными двигателями, дополнительными механизмами удержания деталей при работе.

Диаметр отрезного диска

Принцип работы и разновидности

Отрезные станки по металлу разделяются по разным факторам. Если говорить о функциональности, выделяется два типа оборудования:

- Один режущий диск. Классические аппараты которые имеют один электродвигатель. Подходят для мастерских, проведения ремонтных работ, заготовки материалов. Низкая производительность не позволяет использовать оборудование для серийного производства.

- Два режущих диска. Оборудование считается более производительным, позволяет заниматься серийным производством. Один двигатель с оснасткой зафиксирован на одном месте, другой двигатель с диском устанавливается на подвижной каретке, что даёт возможность не передвигать заготовки при работе.

Зависимо от подачи режущей части, выделяют три вида дисковых отрезных станков:

- Маятниковая подача. Привычный вариант опускания рабочей части сверху вниз. Может выполняться вручную или автоматически. Дополнительно такие машины оборудуются механизмом для смены углов реза до горизонтального положения отрезного диска.

- Фронтальная подача режущей части. Современное оборудование, на которое устанавливаются запоминающие датчики. Благодаря им мастеру не нужно постоянно изменять углы реза. Это происходит автоматически.

- Нижняя подача. Режущий диск подаётся с помощью автоматической системы. Можно выставить любой угол, увеличив функциональность машины.

Выбор оборудования

Перед покупкой станка необходимо ознакомиться с критериями выбора оборудования:

- Размеры аппарата. Выбирать нужно зависимо от наличия свободного места, длины обрабатываемых изделий.

- Мощность двигателя должна выбираться зависимо от разрезаемого материала, его толщины.

- Возможный диаметр отрезного диска. Размер зависит от толщины обрабатываемых заготовок.

- Возможность изменения углов.

- Система управления оборудованием.

Дополнительно на станок может устанавливаться подсветка, защитные щитки, зажимы для деталей.

Изменения угла

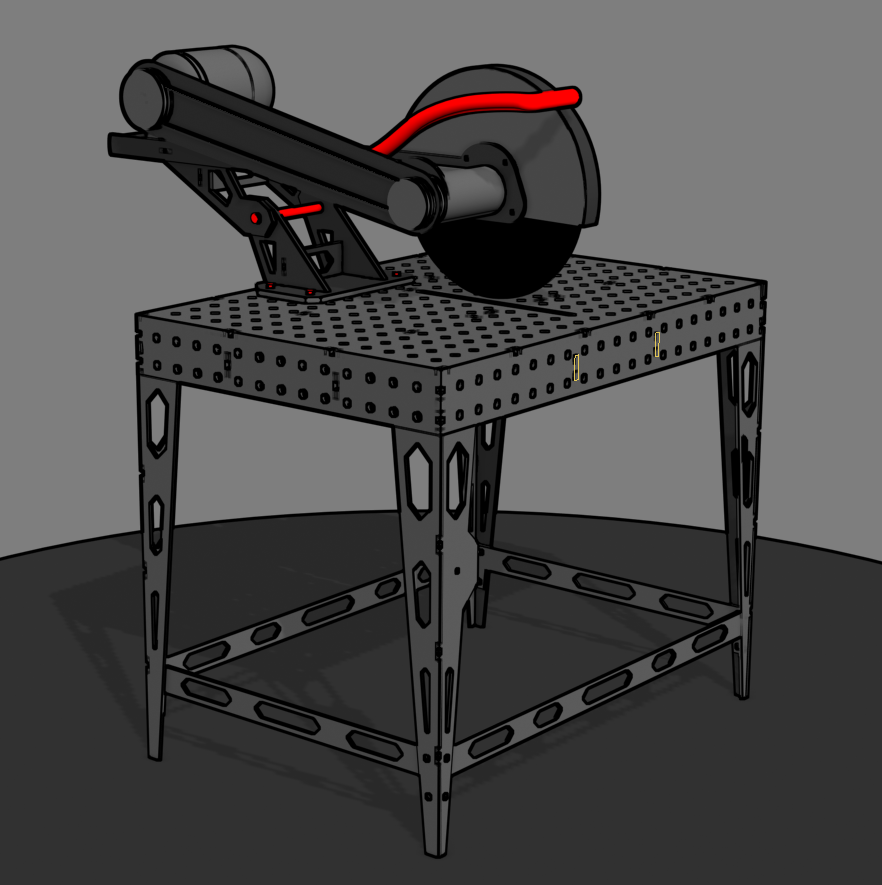

Изготовление отрезного станка

При желании можно собрать отрезной станок своими руками. Для этого нужно подготовить инструменты, материалы. Понадобятся металлические уголки, швеллера, подшипники, электродвигатель, автомат запуска оборудования, сварочный аппарат, дрель, болгарка. Этапы сборки:

- Изготовление самодельного отрезного станка начинается с создания чертежа. На нём отображаются размеры, подвижные элементы, электрическая схема.

- Далее нужно сделать раму. Для этого понадобятся металлические уголки, швеллера. Соединяются они сварочным аппаратом.

- Устанавливается двигатель, подвижные элементы поверх рамы.

- Подключается автомат запуска оборудования, который соединяется с двигателем проводами.

Правила работы с оборудованием

Существует ряд правил, которые помогут сделать обработку металла безопасной:

- Заранее проверять наличие защитных кожухов.

- Перед запуском двигателя проверить целостность режущего диска.

- Надёжно закрепить заготовку на рабочем столе.

- Работать в защитных очках.

- Проверять целостность проводов.

- Каждую неделю проверять зажим креплений, чтобы исключить появление вибраций.

- Смазывать подшипники чтобы не возникало проблем при опускании рабочей части.

После каждого рабочего процесса необходимо очищать рабочую поверхность, подвижные элементы от стружки, образующейся при разрезании заготовок. Менять диски после появления сколов на режущей части или их стачивания.

Отрезной станок — оборудование для разрезания заготовок различный ширины. Чтобы избежать аварии во время работы, нужно правильно выбирать оснастку, проверять её крепления на двигателе.

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-57’, blockId: ‘R-A-1226522-57’ })})»+»ipt>»;

cachedBlocksArray[266488] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})»+»ipt>»;

cachedBlocksArray[266497] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»+»ipt>»;

cachedBlocksArray[266495] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»+»ipt>»;

cachedBlocksArray[277810] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»+»ipt>»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»+»ipt>»;

cachedBlocksArray[266496] = «window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»+»ipt>»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»+»ipt>»;

cachedBlocksArray[266487] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»+»ipt>»;

cachedBlocksArray[266490] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»+»ipt>»;

cachedBlocksArray[266489] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»+»ipt>»;

cachedBlocksArray[266492] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»+»ipt>»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»+»ipt>»;

cachedBlocksArray[266500] = «window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»+»ipt>»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»+»ipt>»;

( Пока оценок нет )

Поделиться

устройство и изготовление, выбор и классификация

Любой человек, который занимается различного вида ремонтными работами, часто сталкивался с необходимостью ровно и точно отрезать металлическую деталь из заготовки. Зачастую выполнение этой операции вручную не удовлетворяло мастера по качеству произведённой работы (шов получался неровным, угол отреза не соблюдался). Поэтому в арсенале каждого хозяина в домашней мастерской должен быть дисковый отрезной станок по металлу. При помощи такого оборудования можно аккуратно и быстро распилить заготовку из пластика, алюминия и прочного стального проката.

- Конструкция станка

- Выбор оборудования

- Классификация по числу дисков

- Подача режущего диска

- Изготовление отрезного станка

- Техника безопасности при работе

Конструкция станка

Станок отрезного типа представляет собой приспособление, которое даёт возможность проделывать поперечную резку металла. Применение его возможно как домашней мастерской, так и на больших предприятиях и заводах.

Применение его возможно как домашней мастерской, так и на больших предприятиях и заводах.

Наиболее важными элементами такого оборудования являются отрезной диск и электрический двигатель. Между собой эти элементы соединяются при помощи ремённой или зубчатой передачи. Любая из этих передач имеет свои основные преимущества и недостатки:

- Ремённая передача характеризуется спокойным, мягким ходом и создаёт при вращении немного шума. Устойчивость к перегрузкам обуславливает применение такого принципа передачи вращения на мощном отрезном оборудовании.

- Зубчатая передача — компактна, позволяет занимать немного места, что считается важным при использовании таких устройств в небольших мастерских.

При выборе станка необходимо обязательно учитывать вид передачи.

Почти все модели отрезных станков оснащены абразивными кругами или твердосплавными дисками. Обязательным считается и использование тисков для возможности надёжного закрепления заготовки при проведении работы.

Выбор оборудования

Перед тем как приобрести устройство, необходимо внимательно изучить технические характеристики прибора и условия его применения. Один параметр был уже рассмотрен — это вид передачи вращательного движения электрического двигателя. Другими основными характеристиками считаются:

- Мощность двигателя. От этого параметра полностью будет зависеть производительность установленного оборудования. На современных отрезных станках устанавливаются двигатели высокой мощности (около 2 тыс. Вт).

- Число оборотов двигателя. Эта характеристика также существенно влияет на производительность оборудования. Скорость вращения режущего инструмента буде тем выше, чем большее число оборотов способен развивать электродвигатель. Этот же показатель оказывает большое влияние на качество отрезного шва.

- Диаметр режущего диска. Обязательно нужно обращать внимание, на какой размер диска рассчитано отрезное устройство.

Чем большего диаметра диск можно использовать на оборудовании, тем толщина обрабатываемой заготовки может быть выше. Обычно применяются станки, на которые можно установить диск до 400 мм в диаметре.

Чем большего диаметра диск можно использовать на оборудовании, тем толщина обрабатываемой заготовки может быть выше. Обычно применяются станки, на которые можно установить диск до 400 мм в диаметре. - Угол резания станка. Этот параметр полностью зависит от того, под каким углом может фиксироваться обрабатываемая заготовка относительно режущего инструмента. В современных станках угол резки может варьироваться от прямого угла до острого угла в 45 градусов.

- Вес оборудования. От веса оборудования зависит и место его установки. Существую как мобильные устройства для мастерских, так и довольно тяжёлые и громоздкие конструкции, которые применяются в цехах больших предприятий.

Классификация по числу дисков

В зависимости от числа режущих головок отрезные станки разделить на оборудование:

- С одним режущим диском;

- С двумя дисками для отрезки заготовок.

Согласно первого названия одноголовочные станки оборудованы одним режущим диском, что, конечно, существенно снижает производительность при массовом изготовлении определённых деталей. Так, для вырезания заготовок под деталь для рамных устройств нужно производить минимум две операции. При необходимости смены рабочей операции приходится производить полную переналадку режущей кромки в соответствии с другой задачей выполнения работы.

Конструкция с использованием двух головок одновременно имеет значительно больший коэффициент полезного действия. Один режущий диск в процессе выполнения определённой работы находится в фиксированном положении, а другая головка станка может перемещаться. К примеру, такие станки рамочные детали изготавливают за одну операцию, что значительно увеличивает производительность устройства с двумя режущими головками.

Все станки оборудуются рольгангами — устройство, которое позволяет замерять и изменять длину обрабатываемого профиля. Они могут быть входными и выходными. Выходной рольганг представлен в виде метрической линейки простейшего образца.

Они могут быть входными и выходными. Выходной рольганг представлен в виде метрической линейки простейшего образца.

Существуют агрегаты с оптической линейкой или со специальными устройствами автоматического типа, которые устанавливаются на более точном режущем оборудовании.

Подача режущего диска

У отрезных станков существует три основных подачи режущего компонента:

- Маятниковая;

- Фронтальная;

- Нижняя.

При маятниковой подаче режущий инструмент подаётся сверху. При этом если устройство имеет одну рабочую головку, то пильный диск может подаваться как в автоматическом, так и в ручном режиме. Если станок имеет две пилящие головки, подача диска происходит в исключительно автоматическом режиме.

Для получения отреза под определённым углом диски в вертикальной плоскости могут производить поворот. При этом определённые модели оборудования существует возможность наклона пилы до горизонтального значения. В отрезных станках с подачей маятникового вида наклон и поворот режущего инструмента автоматического режима не имеет. Все операции по настройке такого оборудования осуществляются вручную.

В отрезных станках с подачей маятникового вида наклон и поворот режущего инструмента автоматического режима не имеет. Все операции по настройке такого оборудования осуществляются вручную.

У оборудования, оснащённого фронтальной подачей пилящего диска, изменение наклона диска происходит в автоматическом режиме. В настоящее время производители выпускают модели, на которых установлены электронные специальные блоки управления, запоминающее устройство способно настраиваться на 99 видов обрабатываемых профилей. В таком современном оборудовании расчёт всех параметров отрезки осуществляется в автоматическом режиме, поэтому при помощи специальной дискеты можно загружать в память карты резов.

Отрезное оборудование с нижней подачей режущего диска отличается от предыдущих станков своей универсальностью. В таких станках рабочий режущий инструмент подаётся в полностью автоматическом режиме. Наклон диска может делаться в любом направлении, поэтому независимо от количества рабочих головок режущее оборудование способно совершать сложные пространственные разрезы.

Изготовление отрезного станка

В торговой сети можно приобрести различные модели режущего оборудования, но стоимость их часто многим людям недоступна. Поэтому некоторые домашние умельцы предпочитают изготавливать такое оборудование своими руками, при этом собирая устройство с нужными характеристиками.

В процессе изготовления могут потребоваться: уголок, швеллер, аппарат для сварки, дрель, подшипниковая пара, вал, электрический двигатель, автомат электрический пусковой и коробка для компоновки электрической схемы.

Изготовление станка начинают с устройства рамы из уголка. Первой операцией будет служить нарезка болгаркой заготовок под раму с размером 40×60×120 см. Затем, сварив раму, нужно приварить к её основанию ножки из такого же уголка. Сверху приваривается к столу швеллер, выполняющий функцию направляющей и служащий дополнительным укреплением рамы. К этому швеллеру крепятся две вертикальные стойки при помощи болтового соединения.

Из профильной трубы сваривается вторая рама, предназначенная для крепления на ней вала для режущего инструмента и электрического двигателя. Практически установлено, что в самодельных отрезных станках лучше применять асинхронный двигатель с мощностью 2,2 квт и питанием от трёхфазной сети переменного тока.

Если двигатель с такими параметрами отсутствует, возможна установка мотора мощностью 1,5 квт, при этом коэффициент ремённой передачи нужно рассчитать так, чтобы вал вращался со скоростью около 6 тыс. оборотов в минуту. Если двигатель подключается к однофазной сети переменного тока, то необходимо использовать мотор с мощностью на 30% больше. Для его нормального запуска необходимо применять рабочий и пусковой конденсаторы.

Принцип крепления и конструкция вала может быть произвольной, при этом главное, чтобы вращение от электродвигателя на вал осуществлялось с использованием клинового ремня. Если нет подходящего оборудования для изготовления таких деталей, лучше заказать токарю. Шкив под ремень, вал рабочий с опорами и фланцы под применяемый диск должны иметь хорошо обработанную поверхность с небольшими допусками.

Шкив под ремень, вал рабочий с опорами и фланцы под применяемый диск должны иметь хорошо обработанную поверхность с небольшими допусками.

Затем, устанавливаются опорные подшипники и шкив на вал. Крепление этих элементов производить следует в гнёзда, которые сделаны на верхней раме. Электрическую схему оборудования желательно располагать в специальной коробке, которую нужно прикрепить внизу несущей рамы вашего отрезного станка. Двигатель и вал закрепляются при помощи болтов и гаек.

Валом с одетой втулкой соединяются стойки станка. Чтобы уменьшить торцевое движение режущего диска, втулку и вал необходимо соединять скользящей посадкой с обеспечением минимального зазора. Затем, приваривается к втулке коромысло из швеллера, при этом соотношение обеспечивается 1 к 3.

Ход коромысла обязательно нужно ограничить цепью, со стороны двигателя необходимо закрепить пружины, чтобы обеспечить свободный возврат конструкции в исходное состояние. Фиксация цепей и пружин производится с помощью болтового соединения. На меньшей части коромысла надёжно крепится электрический двигатель, а на длинном плече прикрепляется рабочий вал.

Фиксация цепей и пружин производится с помощью болтового соединения. На меньшей части коромысла надёжно крепится электрический двигатель, а на длинном плече прикрепляется рабочий вал.

Вращательное движение от двигателя на вал будет осуществляться ремённой передачей. Обязательно нужно сконструировать и изготовить защитные кожухи на вращающие части механизма, а также на ремень передачи.

Электрическую схему собираем в специальной коробке. Подключение оборудования нужно проводить через пусковой автомат с тремя полюсами. Кнопку экстренной остановки, установка которой считается обязательной, подключают напрямую к сети.

Поверхность рабочего стола лучше изготавливать из толстой строганной доски, а для исключения мелких неровностей покрыть слоем фанеры.

После полной сборки станка и проверки качества выполненных работ обязательно проведите пробный пуск. Затем, когда убедились, что оборудование работает нормально, устанавливайте режущий инструмент и приступаем к работе.

Техника безопасности при работе

Работа на таком оборудовании сопровождается наличием ряда опасных и вредных факторов для организма человека, таких как:

- Электрический ток;

- Высокая температура обрабатываемой поверхности;

- Мелкая стружка;

- Увеличенный уровень вибрации;

- Движущиеся механизмы.

Поэтому при обслуживании отрезного оборудования необходимо строго соблюдать технику безопасности:

- Все работы выполнять в спецодежде, с застёгнутыми рукавами и курткой, в защитных очках.

- Перед началом работы обязательно проверьте состояние защитных кожухов и предохранительных устройств.

- Особое внимание обратить на исправность режущего инструмента.

- Заготовку и рабочую поверхность оборудования очищать от мелкого мусора специальной щёткой во время остановки, чтобы исключить разброс стружки при вращении.

- Строго соблюдать привила электрической безопасности, не прикасаться к токоведущим частям устройства. Не открывать дверцы электрических шкафов во время работы.

- Не допускать скруток и неизолированных проводов в электрических соединениях.

- Периодически проводить подтяжку болтовых соединений, чтобы устранить увеличение вибрации оборудования.

Помните, что работа на электромеханическом оборудовании сопряжена с риском для здоровья человека. Поэтому соблюдение требований по безопасной эксплуатации механизма позволит снизить возможность оператора получить увечье.

инженер поможет — Конструкция отрезного станка

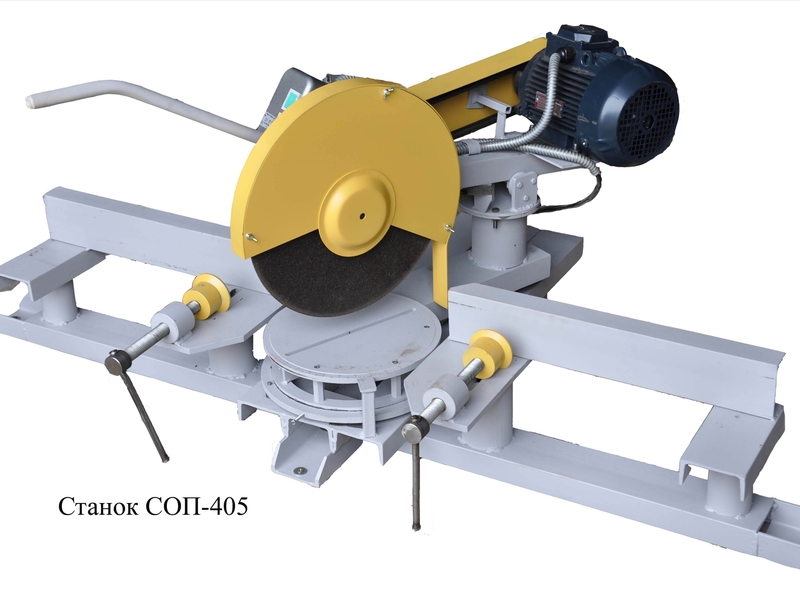

Отрезные станки этого типа представляют собой приспособления, для поперечной резки металлических конструкций, например для заготовки уголков, швеллеров, прутьев, двутавров и подобных изделий.

Отрезной станок имеет предназначение для распиливания детали из практически любого металла. Им можно отрезать под прямыми и острыми углами. С помощью отрезного станка можно пилить и отрезать трубы.

Им можно отрезать под прямыми и острыми углами. С помощью отрезного станка можно пилить и отрезать трубы.

Самый главный элемент отрезного станка это электрический двигатель, а также отрезной диск, который соединяется с помощью зубчатой или же ременной передачи. Каждая из передач имеет свои минусы и плюсы. Ременная передача с помощью ремня характеризуется более спокойным ходом и большей устойчивостью к перегрузке, поэтому она издает значительно меньший шум.

Зубчатая передача занимает значительно меньше места и поэтому подходит для самодельных отрезных станков. Поэтому тип передачи в отрезном станке очень важен.

Выбор отрезного станка

При выборе отрезного станка, рекомендую обращать Ваше внимание на следующие характеристики станка. Помимо выше изложенной характеристики -тип передачи,расскажу о других особенностях оборудования.

Мощность мотора

Мощность мотора – это критерий напрямую влияет на производительность станка. Отрезные станки имеют высокую мощность, около 2200 Вт.

Число оборотов диска

Следующая важная характеристика это число оборотов диска. Чем выше скорость вращения отрезного диска, тем общая скорость работы отрезного станка будет выше. При увеличении частоты вращения увеличивается качество обработанной поверхности при отрезке.

Диаметр диска отрезного станка

Максимальный размер влияет на максимальную высоту детали, которую можно обработать на отрезном станке. Причем зависимость высоты детали от диаметра круга прямо пропорциональная. В основном эти станки имеют диски, диаметром около 350-450 мм.

Угол резания

Одна из важных характеристик — угол резания, который определяет положение заготовки для отрезания относительно диска. Этот показатель регулируется в пределах от 90 градусов до 45 градусов.

Вес станка

От веса станка зависит какие вибрации будут от оборудования.

Отрезные станки имеют следующую классификация в зависисмости от числа режущих головок

Отрезные станки различаются следующими параметрами:

-способ подачи пильного диска,

-число режущих головок,

-возможность резания под регулируемым углом.

В зависимости от количества шпинделей для шлифовальных кругов, отрезные станки бывают одно- и двухголовочные станки.

Двуголовочные станки, в отличие от одноголовочных отрезных станков, имеют два режущих инструмента, что позволяет вырезать любой рамный профиль за один проход. В этом станке один шпиндель неподвижен, а другой может передвигаться на нужное расстояние.

Отрезные станки классификцируют по подаче режущего инструмента

Эти станки бывают с маятниковой подачей или же одновременно с фронтальной и с нижней. У отрезного станка с маятниковой подачей шлифовальный круг подается сверху. Если у станка есть только один инструмент, то режущий диск подается в ручном или автоматическом режиме. У двухголовочного станка подача пилы осуществляется только в автоматическом режиме.

У отрезного станка имеющего фронтальную подачу часто встраивается память программ отрезки для различных видов конструкций окон и дверей. В некоторых отрезных станках в память загружается карта резов, что существенно отличает их от самодельных отрезных станков.

Изготовление отрезного станка собственного произодства

У многих людей возникает вопрос, как сделать отрезной станок самому?

Для этого вам нужно: уголок, дрель, швеллер, катушка, вал, подшипниковая пара, электрический двигатель, варочный аппарат, пусковая цепь,автомат для компоновки электросхемы нужна кнопка и по возможности электрокоробка.

Сначала изготавливается каркас рамы размером 400 — 600 на 1200 милиметров. Материалом для рамы будет уголок, болгаркой вырезаются заготовки и свариваются. После этого к рамепривариваются ножки из уголка или профиля. Потом сверху стола приваритеприваривается швеллер, выполняющий функцию направляющей. Он также служит укреплением рамы, после к нему крепятся болтами пара вертикальных стояк.

Чтобы сделать отрезной станок нужно из профильной трубы размерами приблизительно 60 на 45 сварить вторую раму, предназначенную для монтажа на ней вала для отрезного диска, а также электродвигателя. С задней части сваренной рамы нужно установить поворотную плиту, к которой крепится электродвигатель. Мощъность электродвигателя нужно взять для самодельного станка не меньше 2,2 кВт.

Мощъность электродвигателя нужно взять для самодельного станка не меньше 2,2 кВт.

Конструкция вала для самодельного отрезного станка и принцип его крепления к фундаменту думаю можно незначительно изменить. Основной узел станка- это ременная передача вращения диска от электро двигателя, которые лучше сделает специалист на любом заводе. Рабочий вал с опорами, шкивом под ремень и фланцами под диск лучше заказать специалисту, при этом нужно сделать так, чтобы выступ фланца Ø32 миллиметров.

На вал нужно установить в шкив и опорные подшипники всю эту конструкцию нужно установить в гнезда плит а верхней раме. Стойки нужно соединенить валом диаметром 12 мм с одетой на него втулкой с минимальным зазором. К этой втулке приваривается коромысло из швеллера с размером 800 мм, чтобы плечи шевелера находились в соотношении 1 к 3.

Ход коромысла ограничвается цепью, со стороны двигателя устанавливается пружина, для облегчения возврата.Электродвигатель крепится на меньшей части коромысла, рабочий вал — на большей части. Передача движения отрезному диску производится при помощи ременной передачи. Стол нужно изготовить из строганной доски, а после покрыть фанерой.

Передача движения отрезному диску производится при помощи ременной передачи. Стол нужно изготовить из строганной доски, а после покрыть фанерой.

Ленточнопильный станок или дисковый отрезной станок

Последние технологические достижения в области резки на ленточнопильных станках и дисковых отрезных станках сделали выбор между этими двумя технологиями менее ясным. Это является общим вопросом — ленточнопильный станок или дисковый отрезной станок: какой лучшие подходит для выполнения резки на металлообрабатывающем производстве? Если сделать неправильный выбор, то в ближайшей перспективе можно поставить под угрозу в конечном счёте и производительность, и потенциал для конкуренции за новые заказы. При тщательном рассмотрении на металлообрабатывающем производстве ленточнопильный станок имеет преимущества по многим параметрам. Возможность пакетной резки; более точная величина подачи от серводвигателей; зубчатый механизм передачи частоты вращения от главного двигателя и регулировка мощности; программируемые автоматизированные рабочие части для повторный рабочих движений; ленточные полотна с твердосплавными напайками и способность достигнуть гладкой поверхности реза на труднообрабатываемых материалах представляет собой просто некоторые особенности и преимущества, найденные в современном ленточнопильном станке. Поскольку он может осуществлять пакетную резку одновременно большого количества заготовок, то нельзя напрямую сравнивать его производительность с производительностью дискового отрезного станка. Дисковые отрезные станки могут выполнять высокоскоростную резку и достигать высокого качества поверхности торцов заготовок. Самые основные ручные дисковые отрезные станки представляют собой простую конструкцию небольших габаритов и используются для резки небольшого объёма заготовок широкого спектра разных материалов, в то время как автоматизированные дисковые отрезные станки успешно работают на крупных металлообрабатывающих производствах, циклично отрезая крупные партии заготовок. Несколько лет назад, выбор между дисковым отрезным станком и ленточнопильным станком был немного проще. Большой объём производства и высокая производительность требовала применения дискового отрезного станка. Если бы точность и качество поверхности торца не были бы очень важны, то, вероятно, было бы достаточно менее дорогого ленточнопильного станка.

Поскольку он может осуществлять пакетную резку одновременно большого количества заготовок, то нельзя напрямую сравнивать его производительность с производительностью дискового отрезного станка. Дисковые отрезные станки могут выполнять высокоскоростную резку и достигать высокого качества поверхности торцов заготовок. Самые основные ручные дисковые отрезные станки представляют собой простую конструкцию небольших габаритов и используются для резки небольшого объёма заготовок широкого спектра разных материалов, в то время как автоматизированные дисковые отрезные станки успешно работают на крупных металлообрабатывающих производствах, циклично отрезая крупные партии заготовок. Несколько лет назад, выбор между дисковым отрезным станком и ленточнопильным станком был немного проще. Большой объём производства и высокая производительность требовала применения дискового отрезного станка. Если бы точность и качество поверхности торца не были бы очень важны, то, вероятно, было бы достаточно менее дорогого ленточнопильного станка. Но на сегодняшний день из-за технического прогресса этот ответ уже менее ясен. Безусловно, «путь наименьшего сопротивления» с выбором дискового отрезного станка будет всегда предполагать самый эффективный и рентабельный подход при определенных обстоятельствах, особенно когда очень важно качество поверхности отрезанного торца или когда нужно использование высокоскоростных отрезных дисков с твердосплавными напайками. Это хотя и более дорого, но работа данным видом дисков значительно уменьшает время резки. Преимущества по техническим характеристикам между этими двумя технологиями стали более размыты. Дисковый отрезной станок всё еще производит высокую скорость резки и хорошее качество поверхности отрезанного торца заготовки. Ленточнопильный станок обычно менее дорогой и предполагает большую гибкость в конечном счёте с точки зрения способности резать заготовки поштучно или пакетной резкой. Но современный высококачественный ленточнопильный станок может быть в состоянии на равных или даже превысить ожидания, которые ранее были достижимы только на дисковых отрезных станках.

Но на сегодняшний день из-за технического прогресса этот ответ уже менее ясен. Безусловно, «путь наименьшего сопротивления» с выбором дискового отрезного станка будет всегда предполагать самый эффективный и рентабельный подход при определенных обстоятельствах, особенно когда очень важно качество поверхности отрезанного торца или когда нужно использование высокоскоростных отрезных дисков с твердосплавными напайками. Это хотя и более дорого, но работа данным видом дисков значительно уменьшает время резки. Преимущества по техническим характеристикам между этими двумя технологиями стали более размыты. Дисковый отрезной станок всё еще производит высокую скорость резки и хорошее качество поверхности отрезанного торца заготовки. Ленточнопильный станок обычно менее дорогой и предполагает большую гибкость в конечном счёте с точки зрения способности резать заготовки поштучно или пакетной резкой. Но современный высококачественный ленточнопильный станок может быть в состоянии на равных или даже превысить ожидания, которые ранее были достижимы только на дисковых отрезных станках.

Тип и диаметр отрезаемого материала

Какие диаметры нужно отрезать? Из каких типов материала будут заготовки? Какие материалы будут резаться чаще всего? Какие формы заготовок (сплошное сечение, профили, трубы) будут отрезаться? Новые заказы изменят параметры резки? Предполагается наращивание мощностей при появлении дополнительных заказов на резку? Обычно максимальный диаметр отрезки для дисковой отрезной пилы равен приблизительно 150 мм. Но несмотря на это, при отрезке данных величин диаметров решение о выборе может пасть и на ленточнопильный станок. Резка заготовок диаметром между 25 мм и 150 мм может сравнительно одинаково выполняться и на ленточнопильных станках и на дисковых отрезных станках. Конкретный выбор зависит от дополнительных различных факторов. При отрезке на дисковом отрезном станке идея состоит в том, чтобы быстро войти в материал отрезаемой заготовки и быстро выйти из этого материала. Стали общего назначения предоставляют себя лучше для отрезки на дисковом отрезном станке, т. к. они могут быть быстро отрезаны, не вырабатывая избыточного тепла и трения, которое может вызвать преждевременное изнашивание режущих зубьев отрезного диска и таким образом привести к его поломке. Более прочные материалы (на основе никеля) будут отрезаться медленно. Непрерывное ленточное полотно на ленточнопильном станке вращается медленнее и имеет намного больше режущих зубьев, которые обеспечивают больше времени для ленточного полотна, чтобы охладиться после входа в отрезаемый материал и выхода из отрезаемого материала.

к. они могут быть быстро отрезаны, не вырабатывая избыточного тепла и трения, которое может вызвать преждевременное изнашивание режущих зубьев отрезного диска и таким образом привести к его поломке. Более прочные материалы (на основе никеля) будут отрезаться медленно. Непрерывное ленточное полотно на ленточнопильном станке вращается медленнее и имеет намного больше режущих зубьев, которые обеспечивают больше времени для ленточного полотна, чтобы охладиться после входа в отрезаемый материал и выхода из отрезаемого материала.

Прошлые и современные требования к производству

Сколько заготовок нужно отрезать в час, в день, в неделю или в месяц? Будут ли заготовки длинными для отрезки в автоматическом режиме производства или будут короткими для штучной отрезки? Требования производства перейдут к большим объёмам в будущем? Какие размеры, форма и количество заготовок, которые будут отрезаны? Ленточнопильные станки сегодня имеют новое направление — возможность пакетной резки, тем самым увеличивая рост производительности при отрезке заготовок маленького диаметра, а также способность держать более высокую точность. Если есть возможность резать заготовки, уложенные пакетом, то ленточнопильный станок может хорошо конкурировать с производительностью дискового отрезного станка. Стальной пруток диаметром 50мм отрезается на дисковом отрезном станке около 10 секунд, но если происходит резка на ленточнопильном станке сразу 5 штук 50 мм прутков, этот процесс занимает около 70 секунд, что тоже может подходить производственным требованиям. С современными технологиями ленточного полотна, возможностью двухколонного ленточнопильного станка с его прочной конструкцией поддерживать очень высокое натяжение ленточного полотна, а также технология поддержки постоянного усилия подачи точность и производительность ленточнопильного станка существенно улучшились. При пакетной резке значительно сокращается время установка заготовок. Если нужно связать заготовки в пакет, то нужно рассмотреть требования к зажиму. Дисковые отрезные станки тоже могут осуществлять пакетную резку, но только заготовок очень маленького диаметра, закреплённых при помощи специальных приспособлений.

Если есть возможность резать заготовки, уложенные пакетом, то ленточнопильный станок может хорошо конкурировать с производительностью дискового отрезного станка. Стальной пруток диаметром 50мм отрезается на дисковом отрезном станке около 10 секунд, но если происходит резка на ленточнопильном станке сразу 5 штук 50 мм прутков, этот процесс занимает около 70 секунд, что тоже может подходить производственным требованиям. С современными технологиями ленточного полотна, возможностью двухколонного ленточнопильного станка с его прочной конструкцией поддерживать очень высокое натяжение ленточного полотна, а также технология поддержки постоянного усилия подачи точность и производительность ленточнопильного станка существенно улучшились. При пакетной резке значительно сокращается время установка заготовок. Если нужно связать заготовки в пакет, то нужно рассмотреть требования к зажиму. Дисковые отрезные станки тоже могут осуществлять пакетную резку, но только заготовок очень маленького диаметра, закреплённых при помощи специальных приспособлений. При пакетной резке больших диаметров ленточнопильные станки остаются единственным выбором. Связывание пакетом квадратных или прямоугольных заготовок может потребовать только горизонтального зажима, но круглые заготовки требуют и вертикального, и горизонтального зажима, который в большинстве случаев может уменьшить производительность, потому что этот зажим занимает место в рабочей зоне и оставляет меньше рабочего места для заготовок. Однако, именно использование и горизонтального, и вертикального зажима на всех типах заготовок для уменьшения вибрации всегда является лучшей практикой. Избыточная вибрация может значительно уменьшить стойкость ленточного полотна.

При пакетной резке больших диаметров ленточнопильные станки остаются единственным выбором. Связывание пакетом квадратных или прямоугольных заготовок может потребовать только горизонтального зажима, но круглые заготовки требуют и вертикального, и горизонтального зажима, который в большинстве случаев может уменьшить производительность, потому что этот зажим занимает место в рабочей зоне и оставляет меньше рабочего места для заготовок. Однако, именно использование и горизонтального, и вертикального зажима на всех типах заготовок для уменьшения вибрации всегда является лучшей практикой. Избыточная вибрация может значительно уменьшить стойкость ленточного полотна.

Как достичь точности реза

Какая точность на длине и прямоугольность реза конечной отрезанных заготовок? Будет ли выполняться дополнительная финишная операция по обработке торцов? Или заготовки должны отвечать только определенным минимальным требованиям, таким как грубая шероховатость? Дополнительная финишная операция могла бы не потребоваться, экономя время и затраты, если бы торцы заготовок были бы более высокого качества. Дисковые отрезные станки оставляют высококачественные торцы заготовок с ровными краями. Качественный, с острыми заточенными зубьями, быстрый отрезной диск почти не оставляет волнистых следов реза на заготовке. Однако, и другие технологии играют роль в крупносерийном производстве при сравнении отрезных станков. У некоторых ленточнопильных станков теперь есть шарико-винтовая пара с серводвигателем, которая перемещает автоматическое подающее устройство. Это заменяет традиционное гидравлическое устройство подачи и помогает достигать более точных допустимых отклонений длины и лучшую повторяемость. Эти шарико-винтовые пары с серводвигателем на ленточнопильных станках более высокого уровня улучшают позиционирование заготовок, увеличивая точность во время резки и уменьшая допуск на толщину реза.

Дисковые отрезные станки оставляют высококачественные торцы заготовок с ровными краями. Качественный, с острыми заточенными зубьями, быстрый отрезной диск почти не оставляет волнистых следов реза на заготовке. Однако, и другие технологии играют роль в крупносерийном производстве при сравнении отрезных станков. У некоторых ленточнопильных станков теперь есть шарико-винтовая пара с серводвигателем, которая перемещает автоматическое подающее устройство. Это заменяет традиционное гидравлическое устройство подачи и помогает достигать более точных допустимых отклонений длины и лучшую повторяемость. Эти шарико-винтовые пары с серводвигателем на ленточнопильных станках более высокого уровня улучшают позиционирование заготовок, увеличивая точность во время резки и уменьшая допуск на толщину реза.

Виды реза

Нужно сделать рез под углом? Если да, то какие углы нужно получить? Какой процент от общего объёма заготовок обычно требует резки под углом? Нужно автоматизировать этот процесс? Если нужно отрезать пакетной резкой много заготовок под углом, то ленточнопильный станок для этого не совсем подходит. Малое количество заготовок под углом можно отрезать ленточнопильным станком с поворотной рамой. При отрезке заготовок под прямым углом используются стандартный ленточнопильный станок и дисковый отрезной станок.

Малое количество заготовок под углом можно отрезать ленточнопильным станком с поворотной рамой. При отрезке заготовок под прямым углом используются стандартный ленточнопильный станок и дисковый отрезной станок.

Лучшее долговременное решение для отрезки

Нужно попытаться исследовать текущие и будущие требования к отрезке. Управляющий персонал мог бы посчитать расходы, затраченные на содержание ленточнопильного отрезного станка и дискового отрезного станка, в то время как операционный персонал на производстве мог бы посмотреть на их производительность и надёжность. Обе эти оценки важны. Что более важно для производства, рассматривая текущее финансовое положение компании: отдельная стоимость приобретения ленточнопильного станка и дискового отрезного станка или финансовые показатели их дальней работы? При сравнении цена полностью автоматического дискового отрезного станка значительно дороже, чем цена полностью автоматического ленточнопильного станка. Но есть и другие факторы, сравнивающие их итоговую стоимость, чем просто цена. Нужно выполнять много отдельных отрезов или пакетную резку? Во сколько смен нужно работать? Какова ежедневная величина объёма продукции производства? Тупые отрезные диски перезатачиваются или вместо них приобретаются новые? Обычно цена реза за квадратный сантиметр отрезаемого материала ниже при отрезке на ленточнопильном станке (в среднем в 1,5 раза). Однако, если на производстве есть возможность повторно переточить тупые отрезные диски для дискового отрезного станка, тогда это соотношение будет ниже с каждой перезаточкой. Важные факторы — эксплуатационные расходы (включая затраты на электричество) и стоимость за один рез (зарплата рабочего и расходные материалы), а также время подготовки к пакетной резке. На основе объёма резки и других перечисленных факторов, можно определить, сколько потребуется для достижения определённой производительности и экономии затрат на один рез, чтобы возместить начальные инвестиции. Главное — это понимание того, что требования производства определяются не только на сегодняшний день, но также и на будущее.

Нужно выполнять много отдельных отрезов или пакетную резку? Во сколько смен нужно работать? Какова ежедневная величина объёма продукции производства? Тупые отрезные диски перезатачиваются или вместо них приобретаются новые? Обычно цена реза за квадратный сантиметр отрезаемого материала ниже при отрезке на ленточнопильном станке (в среднем в 1,5 раза). Однако, если на производстве есть возможность повторно переточить тупые отрезные диски для дискового отрезного станка, тогда это соотношение будет ниже с каждой перезаточкой. Важные факторы — эксплуатационные расходы (включая затраты на электричество) и стоимость за один рез (зарплата рабочего и расходные материалы), а также время подготовки к пакетной резке. На основе объёма резки и других перечисленных факторов, можно определить, сколько потребуется для достижения определённой производительности и экономии затрат на один рез, чтобы возместить начальные инвестиции. Главное — это понимание того, что требования производства определяются не только на сегодняшний день, но также и на будущее. Результат принесёт нужную доходность и производительность и сегодня, и в будущем.

Результат принесёт нужную доходность и производительность и сегодня, и в будущем.

| Вы можете заказать на нашем производстве услугу «Резка ленточнопильным станком» любого Вашего материала Контакты: , , , +7 (495) 759-84-63 |

Прецизионные отрезные станки | BUEHLER

IsoMet High Speed

Автоматический прецизионный отрезной станок

Быстрый просмотр Подробное описание

Buehler IsoMet High Speed

Автоматический прецизионный отрезной станок

Запросить цену

Подробное описание

IsoMet High Speed

Автоматический прецизионный отрезной станок

Свяжитесь со специалистом удобным для Вас способом:

(495) 223-40-00 | systems@tokyo-boeki. ru

ru

Запросить цену

Подробное описание

IsoMet 1000

Прецизионный отрезной станок

Быстрый просмотр Подробное описание

Buehler IsoMet1000

Прецизионный отрезной станок

Запросить цену

Подробное описание

IsoMet 1000

Прецизионный отрезной станок

Свяжитесь со специалистом удобным для Вас способом:

(495) 223-40-00 | [email protected]

Запросить цену

Подробное описание

IsoMet Low Speed

Прецизионный отрезной станок

Быстрый просмотр Подробное описание

Buehler IsoMet Low Speed

Прецизионный отрезной станок

Запросить цену

Подробное описание

IsoMet Low Speed

Прецизионный отрезной станок

Свяжитесь со специалистом удобным для Вас способом:

(495) 223-40-00 | systems@tokyo-boeki. ru

ru

Запросить цену

Подробное описание

Современные модели прецизионных отрезных станков оптимизируют процесс резки и обеспечивают высокую эффективность, точность и единообразие результатов.

Прецизионная резка металлов и композитов – ключевой момент для проведения надежной, производительной диагностики и анализа образцов в широком сегменте отраслей промышленности. Например, для удовлетворения жестким требованиям к характеристикам материала в аэрокосмической промышленности применяются такие материалы, как металлы, комбинированные с усовершенствованными пластиками и композитами. Помимо необходимости иметь безупречную поверхность реза с точной геометрией образца, изменяются требования в целом к процессу контроля качества/обеспечения качества. Например, иногда требуется обрабатывать непрерывный поток образцов с большой производительностью и все возрастающей точностью. При больших объемах производства лаборатории приходится сталкиваться с задачами приготовления нескольких сотен образцов ежедневно.

При больших объемах производства лаборатории приходится сталкиваться с задачами приготовления нескольких сотен образцов ежедневно.

Цель прецизионной резки – минимизировать деформацию образца и получить безупречную поверхность для дальнейшего анализа

Для целей металлографических исследований, как правило, требуется разрезать деталь, что неизбежно ведет к разрушению структуры образца. Резка, первый этап металлографической пробоподготовки, создает деформированный слой на поверхности образца. Степень этой деформации зависит от технологии резки, типа оборудования, материала образца, типа отрезного диска (включая такие характеристики диска, как вид абразива, размер и концентрацию абразива, связывающий материал, толщина) и параметров резки, таких как скорость подачи, скорость вращения отрезного диска, скорость подачи охлаждающей жидкости и прочих регулируемых параметров.

Надежность деталей крепежа имеет решающее значение для аэрокосмической промышленности. Они подвергаются жесткому контролю качества

Они подвергаются жесткому контролю качества

Деформации образца в той или иной степени избежать при резке невозможно. По мере увеличения потока образцов и неизменно растущих требованиях к качеству резки, потребитель ищет решения для минимизации деформации. Резка на прецизионном станке позволяет производить рез с высокой точностью, чему способствует минимальная потеря материала на пропил, а также работать с хрупкими и рыхлыми образцами. Прецизионная резка обеспечивает также более высокое качество поверхности по сравнению с другими методами. Другое преимущество касается экономии времени: после прецизионной резки нет необходимости шлифовки на крупном абразиве, чтобы удалить слой поверхностной деформации, образующийся при других методах резки. Цель прецизионной резки – минимизировать деформацию и получить идеальную поверхность для анализа. Другие преимущества для лабораторий с большой загрузкой:

- Меньшие затраты времени и расходных материалов при последующей шлифовке и полировке.

- Большее количество образцов в день, что позволяет сотрудникам лаборатории сфокусироваться на других задачах.

Параметры резки

На процесс резки влияют три основных параметра: скорость вращения диска, характеристики диска, а также контроль нагрева и нагрузки на образец. Рассмотрим каждый из этих параметров.

Скорость вращения диска.

Ножовки, ленточные пилы, промышленные абразивные отрезные станки (обычно не имеют системы охлаждения) производят агрессивную резку со значительной деформации поверхности. Ножницы по металлу также существенно деформируют поверхность. Для выявления реальной структуры образца этот деформированный поверхностный слой должен быть удален.

Деформация образца Zn после резки. а) Ленточная пила. Глубина слоя рекристаллизации 50 мкм. Неровная поверхность и большая глубина залегания двойников приведет к увеличению времени шлифовки; b) Абразивная резка. Глубина слоя рекристаллизации 30 мкм. Наблюдаются двойники. с) Прецизионная резка. Глубина слоя рекристаллизации 20 мкм. Минимальные следы двойникования.

Наблюдаются двойники. с) Прецизионная резка. Глубина слоя рекристаллизации 20 мкм. Минимальные следы двойникования.

Лабораторные станки, при правильном их использовании, наносят меньшее повреждение поверхности образца, чем промышленные станки. Для металлографических целей используются два основных типа станков. Первый тип – абразивные отрезные станки, где применяются абразивные диски. Диаметр диска обычно составляет 230 – 355 мм. Существуют станки и с б?льшими диаметрами отрезных дисков, до 450 мм, но обычно они находятся вне пределов лаборатории по причине их больших размеров.

Другой тип станков – низкоскоростные, которые в течение последних 30 лет претерпели трансформацию в прецизионные отрезные станки. Ранние модели низкоскоростных станков имели максимальную скорость вращения отрезного диска 300 об/мин и работали по принципу гравитационной подачи. Современные модели имеют максимальную скорость вращения отрезного диска 5000 об/мин и используют принцип линейной подачи наряду с другими опциями, такими как автоматическая система правки отрезного диска и автоматическая серийная резка. В данном типе станков могут применяться как расходуемые, так и не расходуемые отрезные диски.

В данном типе станков могут применяться как расходуемые, так и не расходуемые отрезные диски.

Материал отрезного диска.

Алмазные отрезные диски на металлической основе могут иметь высокую или низкую концентрацию абразива с различными размерами абразивных частиц. Алмазные диски с высокой концентрацией абразива рекомендуются для резки металлов и полимеров (пластичных материалов) методом надрезания. При прохождении алмазных частиц через образец происходит процесс упрочнения прилежащего материала образца, он охрупчивается и разрушается.

Помимо концентрации абразива диски могут характеризоваться размерами абразивных частиц, с условной шкалой от 5 (мелкие) до 30 (крупные). Диск с размером абразива 10 будет иметь более купные частицы абразива, чем 5, однако это не означает, что они больше в 2 раза. Общее правило для подбора диска: чем меньше размер абразива, тем меньше деформация образца.

Контроль нагрева и нагрузки на диск.

Нагрев вызывается трением в процессе резки и приводит к деформации поверхности образца. Контроль нагрева – эффективный способ минимизировать деформацию. Применение очень тонких алмазных дисков в сочетании с надлежащим охлаждением помогает снизить степень нагрева, также как приложение строго необходимой нагрузки на диск в процессе резки. Правильный подбор диска и ограничение нагрузки позволяют практически полностью исключить поверхностную деформацию при подготовке образца для микроскопического анализа.

Контроль нагрева – эффективный способ минимизировать деформацию. Применение очень тонких алмазных дисков в сочетании с надлежащим охлаждением помогает снизить степень нагрева, также как приложение строго необходимой нагрузки на диск в процессе резки. Правильный подбор диска и ограничение нагрузки позволяют практически полностью исключить поверхностную деформацию при подготовке образца для микроскопического анализа.

Опытный специалист лаборатории может определить, правильно ли прилагается нагрузка на отрезной диск, но при этом трудно обеспечить стабильность нагрузки на протяжении всего напряженного рабочего дня. Современное программное обеспечение контролирует ток двигателя и переводит эти данные в значение нагрузки на отрезной диск. С целью предотвращения перегрузки программное обеспечение дает сигнал станку снизить скорость резки по достижении заданного значения нагрузки. Поскольку программное обеспечение считывает значение тока двигателя, оператору больше нет необходимости принимать в расчет такие факторы, как состав материала образца и его толщина.

Другие усовершенствования конструкции отрезных станков касаются повышения точности и эффективности:

- Упрощение системы управления как сокращает процесс обучения персонала, так и способствует более надежному контролю за положением отрезного диска в процессе резки.

- Автономные системы фиксации образца позволяют подготавливать образец для установки, пока станок производит резку предыдущего образца. Таким образом, снижается время простоя станка.

- Инновационные системы правки отрезного диска очищают его от загрязнения, обнажая свежий абразив, что экономит время и повышает качество реза. В настоящее время конструкция многих станков предусматривает, что оператор будет производить правку диска до или после цикла резки. Это может привести к снижению скорости и качества даже в рамках одного цикла резки. Автоматическая система правки, такая как имеется у прецизионного отрезного станка IsoMet High Speed периодически вступает в действие в процессе резки и значительно увеличивает скорость, качество и воспроизводимость результатов.

их виды, удобство применения, критерии подбора дисковых устройств и монтажных пил, обзор 7 самых популярных моделей, их плюсы и минусы

Раскрой металла бывает нужен во многих производственных процессах, в быту и на стройке. Отрезание заготовок лежит в основе сборки проектируемых моделей из заготовок. Одним из самых удобных инструментов для поперечного фрагментирования материала является отрезной станок.

Содержание

- Удобство использования

- Виды

- По сфере применения

- По характеру перемещения диска

- По количеству рабочих дисков

- Как выбрать

- Подборка моделей и монтажных пил

- Metabo CS 23-355

- ELITECH ПМ 1218

- BOSCH GCD 12 JL

- Zitrek ПМ-1200

- Makita 2414NB

- AEG SMT 355

- ELITECH ПМ 3040Т

- Заключение

- Видео-обзор отрезного станка BOSCH GCD 12 JL

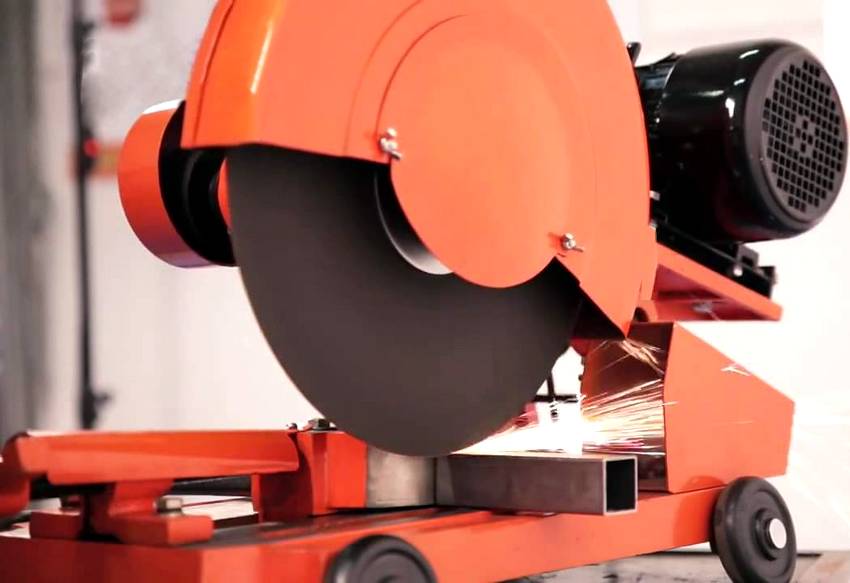

Отрезные станки широко распространены как в маленьких цехах, так и на больших производствах. Они могут иметь различную конфигурацию, однако физический принцип остаётся одним и тем же: специальный диск вращается и разрезает металлический профиль или прут либо специальными мелкими зубцами, либо абразивным ребром.

Они могут иметь различную конфигурацию, однако физический принцип остаётся одним и тем же: специальный диск вращается и разрезает металлический профиль или прут либо специальными мелкими зубцами, либо абразивным ребром.

Поскольку большинство других материалов (например, пластик или древесина) мягче металла, конструкция станка позволяет с лёгкостью использовать его для отрезания любых фрагментов путём простой замены режущего диска.

Удобство использования

Использование отрезного диска в формате станка значительным образом облегчает работу, делает процесс раскроя более удобным, сокращает время на выполнение технологической операции. Даже если речь идёт о бытовом использовании, отрезной станок чаще при стационарном использовании намного эргономичнее и безопаснее переносного инструмента.

В качестве эксперимента можно предложить отрезать кусок обычной железной профильной трубы. Намного легче подать её под диск, установленный на специальном маятниковом подъёмном механизме, чем отрезать то же самое углошлифовальной машиной. Фактически использование последней оправдано только в случае, когда конструкция неподвижна и её нужно разрезать по частям на месте.

Фактически использование последней оправдано только в случае, когда конструкция неподвижна и её нужно разрезать по частям на месте.

Что касается промышленного использования, то здесь без станков никак не обойтись. Объёмы производства требуют максимальной автоматизации операций, а отрезной станок даёт возможность довольно простым способом и при умеренных энергозатратах произвести фрагментирование заготовок по нужным размерам.

Виды

Круг отрезных устройств чрезвычайно широк, поэтому под одним и тем же общим названием могут фигурировать очень непохожие друг на друга устройства. Чтобы каким-то образом упорядочить это пёстрое разнообразие, можно ввести различные основания классификации.

По сфере применения

В зависимости от того, где и с какой целью будут использоваться станки, выделяют две больших группы аппаратов:

- Бытовые

Эти устройства могут быть совершенно разными по качеству. Используют их как любители, так и профессионалы. Отличие скорее в объёме работ и габаритах. Такие устройства имеют небольшой размер. Хотя они и имеют специальные крепёжные элементы для фиксации в определённом месте, но при этом могут быть с лёгкостью перенесены из одного места в другое одним человеком. Такие устройства часто называют монтажными пилами или торцовками, намекая на поперечный характер производимого ими реза.

Отличие скорее в объёме работ и габаритах. Такие устройства имеют небольшой размер. Хотя они и имеют специальные крепёжные элементы для фиксации в определённом месте, но при этом могут быть с лёгкостью перенесены из одного места в другое одним человеком. Такие устройства часто называют монтажными пилами или торцовками, намекая на поперечный характер производимого ими реза.

- Промышленные

Данные агрегаты не просто рассчитаны на длительную работу под нагрузкой. Они имеют двигатели иной мощности, иногда на порядок превосходящей бытовые разновидности. Габариты таких устройств намного больше, как и вес. это связано с тем, промышленные отрезные станки содержат массивные основания, подающие механизмы и разделочные платформы, где суппорт с установленным диском — лишь небольшая подвижная часть крупногабаритной машины. Аппараты такого класса работают по 8, а при необходимости и по 12 — 14 часов без перерыва.

По характеру перемещения диска

Режущий диск, являющийся наиболее важным элементом конструкции, может двигаться в специальном механизме различным образом.

В зависимости от этого выделяют такие механизмы:

- Маятниковый. такое устройство имеют все переносные торцовки и многие промышленные автоматы. Диск поднимается и опускается в специальном суппорте. Одним концом он соединён с раскройным основанием штифтом или шарниром, в свободном плече устанавливается диск с рукояткой, удерживая которую, диск перемещают вниз или вверх. За качающуюся систему механизм и получил своё название.

- Фронтальный. Если маятниковые механизмы могут быть ручными и автоматическими, то станок с фронтальной подачей действует исключительно по программе, задаваемой оператором. Режущий диск движется не по дуге вращения, а поступательно, по мере того, как заготовка нужной длины подаётся к месту среза.

- Нижний. Данные устройства сегодня представляют станки, оснащённые числовым программным управлением. Подача диска снизу делает резку безопасной, позволяет выставить необходимый угол.

По количеству рабочих дисков

- Однодисковые

К этому классу относят все без исключения бытовые агрегаты и большинство промышленных. Хотя производительность таких станков меньше, зато они обладают широкой универсальностью.

Резать на них можно практически всё, что угодно — от металлической арматуры до пластиковых профилей для окон ПВХ.

- Двухдисковые

Один из дисков закреплён неподвижно, другой может перемещаться относительно него. Это даёт вдвое большую производительность, но обусловливает более узкую специализацию инструмента.

Как выбрать

Каким отрезным станком пользуетесь Вы?

ОднодисковымДвухдисковым

Выбирая инструмент в гараж на дачу или даже для небольшого бизнеса, стоит обратить внимание на компактные бытовые модели, пусть и надлежащего качества. Крупная заводская оснастка обычно приобретается предприятиями соответствующего профиля не в соответствии с личными предпочтениями, а по ГОСТам и техническим требованиям к обработке соответствующих материалов.

Такое оборудование хоть и может быть посильно к приобретению с финансовой точки зрения, но бессмысленно без оборудованного цеха и больших объёмов работы. Поэтому дальше речь пойдёт о бытовых и полупрофессиональных отрезных станках маятникового типа.

Выбор модели монтажной или торцовочной пилы нужно проводить, обращая внимание на характеристики устройства:

- Мощность. Характеристика электродвигателя, который сможет преодолевать сопротивление материала, а также работать с дисками большого диаметра. Её величина находится в прямой зависимости от толщины разрезаемых изделий, а также от их твёрдости и вязкости.

- Частота оборотов шпинделя. Есть негласное правило: чем твёрже материал, тем выше должна быть скорость вращения диска. Однако это лишь общая формулировка. На практике раскрой древесного бруса абразивно-отрезным кругом даже на пониженных оборотах приведёт к обугливанию волокон целлюлозы. Поэтому для дерева и пластика применяют специальные зубчатые диски.

Лучше всего, когда аппарата имеет регулировку оборотов, но данную опцию можно встретить лишь на дорогом профессиональном оборудовании.

Лучше всего, когда аппарата имеет регулировку оборотов, но данную опцию можно встретить лишь на дорогом профессиональном оборудовании. - Диаметр отрезного диска. Чем он больше, тем толще заготовки можно подкладывать под маятник. Конечно, солидный диаметр влечёт пропорциональное утяжеление всей конструкции. Большинство бытовых и полупрофессиональных моделей предназначено для кругов диаметром 400 мм. Промышленные образцы бывают и больше.

- Габариты и вес. Если планируется мобильное использование (например, на стройке или при отделке помещений), то лучше выбрать машинку полегче и поменьше. Стационарное использование практически никак не ограничивает величину, так как инструмент прикручивается к прочному неподвижному основанию.

- Безопасность. В промышленных моделях это неподвижный металлических кожух и экран из плексигласа. Качественный бытовые станки содержат специальный подвижный щиток, который отжимается специальным рычажком и съезжает вверх при наклоне суппорта.

В дорогих аппаратах встроено автоматическое отключение при блокировке диска.

В дорогих аппаратах встроено автоматическое отключение при блокировке диска. - Регулировки. Хорошей торцовке достаточно двух основных регулировок это наклон диска до 45 градусов и поворот рабочей площадки с упором или тисками. Комбинация этих угловых поправок позволяет получить любую геометрию ровно спиленного торца.

- Дополнительные удобства. В профессиональных устройствах всё сделано для удобства оператора и чистой работы. Например, отверстие для подключения сборочного мешка или строительного пылесоса.

Подборка моделей и монтажных пил

Metabo CS 23-355

- Мощность 2300 Вт.

- Диаметр диска 355 мм.

- Вес 16.9 кг.

- Средняя цена 10 — 12 т. р.

Metabo — несмотря на родословную (бывшие немцы, перекупленные японцами, а собирается в Китае — как дом, который построил Джек), популярная у народа пила, прежде всего в силу своей невысокой стоимости. Качество сборки нормальное, но вот к ровности конструкции у многих претензии.

Некоторые даже переваривали станину ради достижения идеального 90-градусного угла. Вывод: брать для неточных работ, это точно не выбор перфекциониста.

ELITECH ПМ 1218

- Мощность 1200 Вт.

- Диаметр диска 180 мм.

- Вес 5.5 кг.

- Средняя цена 3600 — 4100 р.

Маленькая, слабенькая, дешёвая… и, как ни странно, работающая монтажная пила. Назначение — для резки проф-трубы на 20 и 40 мм, хотя некоторые, переворачивая заготовку, умудряются разрезать и 60. При нечастом использовании может прожить долго, особенно если использовать качественные диски. Правда, высота тисков ограничивает ход маятника, так что половину диска приходится выбрасывать.

BOSCH GCD 12 JL

- Мощность 2000 Вт.

- Диаметр диска 305 мм.

- Вес 20 кг.

- Средняя цена 25 — 30 т. р.

А вот это уже серьёзная машина. Лазер, угол наклона до 45 градусов, победитовый диск, который почти не даёт искр, в комплекте, а другие, каждый тысяч по 8, ждут в специализированных магазинах.

Машина скорей для бизнеса, для себя дороговата, хотя пользователи в восторге. Способна вытягивать большие объёмы без «потери пульса». Пожалуй, цена — её единственный недостаток.

Zitrek ПМ-1200

- Мощность 1200 Вт.

- Диаметр диска 180 мм.

- Вес 6 кг.

- Средняя цена 4000 р.

Ещё один компактный станок. Качество неожиданно неплохое, хотя рассчитывать на точный рез не приходится. Пойдёт резать профиль и арматуру под сварку. Шестерёнчатая передача исправно гремит на весь гараж, а станина может попасться с чрезмерным люфтом. Тем не менее, с простой работой эта пила справляется.

Makita 2414NB

- Мощность 2000 Вт.

- Диаметр диска 355 мм.

- Вес 18.4 кг.

- Средняя цена 11300 р.

Тот случай, когда известный производитель недоработал. У этой пилы были бы все шансы вырваться в лидеры, если бы не довольно неожиданные от Макиты «косяки»: слабая шестерня передачи крутящего момента, отлитая зацело с валом двигателя, а также слабоватый на перегрев двигатель, склонный к дымлению и сгоранию обмотки статора.

Справедливости ради стоит сказать, что эти отзывы касаются работы на предприятиях. Для личного пользования станка может хватить на годы.

AEG SMT 355

- Мощность 2300 Вт.

- Диаметр диска 355 мм.

- Вес 17 кг.

- Средняя цена 10500 — 12000 р.

Вполне сносный инструмент для домашнего, дачного и даже бизнес-использования с учётом того, что объёмы не очень большие. Стандартный аппарат с нормальной мощностью и приемлемой надёжностью. Основные жалобы пользователей — никакой стоковый диск и увод реза в сторону при наклонном пилении заготовки.

ELITECH ПМ 3040Т

- Мощность 3000 Вт.

- Диаметр диска 400 мм.

- Вес 49 кг.

- Средняя цена 13500 — 14500 р.

Этот агрегат уже значительно мощнее. Выдают габариты, вес, размер электродвигателя и рычаг опускания маятника. Характерная особенность — ременная передача, значительно снижающая шум.

Правда, мёда без дёгтя у китайцев не бывает: стоковые ремни имеют наплыв в месте стыка, что создаёт серьёзные биения. Замена на автомобильные решает вопрос. Кстати, при покупке не стоит забывать, что станок расценивается как заводская оснастка и рассчитан на питание 380 Вольт.

Заключение

Приобретая отрезной дисковый станок с маятниковым механизмом, можно решить целый круг задач как бытового, так и профессионального уровня. Главное — не перегружать аппарат.

Читайте также другие полезные статьи:

- Шлифовальный станок по дереву: как изготовить своими руками дисковый, ленточный или барабанный, рекомендации по подбору материала, обзор заводских моделей, советы по уходу и обслуживанию

- Как выбрать точильный станок для бензопил: их виды и характеристики, рейтинг ТОП-7 и обзор самых популярных моделей, их плюсы и минусы, советы специалистов

Видео-обзор отрезного станка BOSCH GCD 12 JL

9 лучших высекальных машин 2022 года

По

Лия Рокетто

Лия Рокетто

Лия — писательница, обожающая украшения, выпечку и семейные развлечения.

Узнайте больше о The Spruce Crafts’

Редакционный процесс

Обновлено 23.02.22

Мы самостоятельно исследуем, тестируем, проверяем и рекомендуем лучшие

продукты — узнайте больше о

наш процесс. Если вы покупаете что-то по нашим ссылкам, мы можем получить комиссию.

Высекальные машины, используемые для резки различных материалов, таких как винил, картон, ДСП, кожа, дерево и т. д., в определенные формы, позволяют создавать нестандартные открытки, футболки, вывески и многое другое.

«Они упрощают процесс изготовления, а также позволяют быстрее вырезать одинаковые однородные формы, особенно если они вам нужны в большом количестве», — говорит Су-Куин Тео, менеджер по печати и владелец The Paper Crown.

Мы исследовали лучшие машины для высечки на рынке и оценили каждую из них с точки зрения универсальности, цены и возможностей, прежде чем выбрать нашу лучшую машину Cricut Maker. Нам нравятся неограниченные варианты дизайна и интуитивно понятные направления.

От станков для начинающих до более продвинутых вариантов, вот лучшие высекальные машины, которые можно купить сегодня.

Наш лучший выбор

Лучший в целом:

Cricut Maker Machine на Amazon

Лучшее руководство:

Sizzix Big Shot Plus Starter Kit на Amazon

Best Electric:

Best 9 Silhouette 9 Cameo 03 на Amazon

Машина Cricut Explore Air 2 на Amazon

Лучшее для ткани:

Комбинированная машина для высечки и тиснения Bira Craft на Amazon

Best for Vinyl Stickers:

Silhouette Portrait 3 на Amazon

Best for Quilting:

AccuQuilt GO! Резак для ткани на Amazon

Лучший портативный компьютер:

Cricut Joy на Amazon

Лучший бюджет:

Мини-машина для высечки Bira на Amazon

В этой статье

Наш выбор

Что искать

Зачем доверять еловым ремеслам

Крикут

Посмотреть на Амазоне

Посмотреть на Wayfair

Посмотреть на Walmart

Обзор машины Cricut Maker

Что нам нравится

Удобное приложение для смартфона

Быстрый режим для быстрой резки

Совместимость с более чем 300 материалами

Подходит для начинающих

Что нам не нравится

Cricut Maker, используемый как любителями, так и ремесленниками, является одним из лучших высекальных станков на рынке. Благодаря обширной линейке режущих инструментов, аксессуаров и впечатляющему прижимному усилию в 4 кг Cricut Maker может относительно легко резать более 300 различных материалов — бумагу, кожу, дерево и многое другое.

Благодаря обширной линейке режущих инструментов, аксессуаров и впечатляющему прижимному усилию в 4 кг Cricut Maker может относительно легко резать более 300 различных материалов — бумагу, кожу, дерево и многое другое.

Эта модель поставляется с двумя ковриками для резки, чтобы надежно удерживать материал на месте, а также с материалами, которые помогут вам начать работу над своим первым проектом. Наш тестер отметил, что процесс настройки не мог быть проще, и машина работает быстро с минимальным руководством.

Но выдающейся особенностью CricutMaker является его приложение DesignSpace, в котором представлены сотни вариантов проектов (некоторые из них бесплатны, а другие стоят около 99 центов), которые вы можете загружать, вырезать и создавать. Для более индивидуальных создателей вы можете работать над проектами на своем телефоне или ноутбуке и передавать их непосредственно на машину благодаря Bluetooth-подключению CricutMaker.

Хотя это немного дороже, чем модели с аналогичными характеристиками, пользователи говорят, что «это на 100 процентов стоит каждой копейки». Наш тестер обнаружил, что сочетание элегантного внешнего вида, разнообразного дизайна и долговечности оправдывает высокую цену.

Наш тестер обнаружил, что сочетание элегантного внешнего вида, разнообразного дизайна и долговечности оправдывает высокую цену.

Размеры: 7,1 x 6,25 дюйма | Совместимость материалов: Ткань, войлок, кожа и др. | Максимальный размер материала: 12 дюймов в ширину | Возможности подключения: Электрический

The Spruce Crafts / Эрика Оуэн

Что говорят тестировщики

«Это устройство отлично подходит для всех начинающих мастеров и станет прекрасным подарком для тех, кто любит рукоделие. Этот изящный гаджет для взрослых прост и удобен в использовании с отличными результатами». — Эрика Пуисис, тестировщик продуктов

Сизикс

Посмотреть на Amazon

Что нам нравится

Что нам не нравится

Тяжелый

Тео пробовал несколько ручных машин, но говорит, что Sizzix Big Shot Plus лучше всего подходит для создания четких линий и оттисков. Шаг вперед по сравнению с оригинальным Sizzix Big Shot, увеличенная платформа позволяет резать до 9 материалов.дюйма в ширину. Кроме того, новейшая модель позволяет высекать и тиснять еще больше материалов, таких как бумага, пенопласт, пробка и дерево.

Шаг вперед по сравнению с оригинальным Sizzix Big Shot, увеличенная платформа позволяет резать до 9 материалов.дюйма в ширину. Кроме того, новейшая модель позволяет высекать и тиснять еще больше материалов, таких как бумага, пенопласт, пробка и дерево.

Несмотря на универсальность материала, Тео говорит, что машина лучше всего работает с бумагой, что делает ее идеальной для изготовления открыток и скрапбукинга. Каждая машина поставляется с режущими пластинами, несколькими наборами штампов и несколькими листами картона, чтобы дать толчок вашему проекту. Кроме того, покупка Sizzix Big Shot Plus дает вам доступ ко всей библиотеке штампов Sizzix для бесконечных возможностей крафта.

Размеры: 15,75 x 7,5 x 11,75 дюймов | Совместимость материалов: Бумага и дерево | Макс. Размер материала: 9 дюймов в ширину, 6 дюймов в толщину | Возможности подключения: Руководство

Амазонка

Посмотреть на Амазоне

Посмотреть на Walmart

Что нам нравится

Что нам не нравится

Если вы работаете над более крупными проектами, стоит инвестировать в Silhouette Cameo 4. Машина может резать изделия шириной 12 дюймов и длиной до 10 футов — аналогичные модели имеют длину всего 2 фута. Cameo 4 также имеет встроенное устройство подачи рулонов, так что вы можете загружать целый рулон винила или материала для теплопередачи и запускать проекты без необходимости останавливаться и пополнять запасы. Не говоря уже о встроенном поперечном резаке, позволяющем обрезать винил или термотрансфер прямо с рулона.

Машина может резать изделия шириной 12 дюймов и длиной до 10 футов — аналогичные модели имеют длину всего 2 фута. Cameo 4 также имеет встроенное устройство подачи рулонов, так что вы можете загружать целый рулон винила или материала для теплопередачи и запускать проекты без необходимости останавливаться и пополнять запасы. Не говоря уже о встроенном поперечном резаке, позволяющем обрезать винил или термотрансфер прямо с рулона.

Сила машины в 5 кг позволяет ей прорезать практически все, хотя большинство пользователей используют ее для картона и ткани. Каждый Cameo 4 поставляется с AutoBlade, который автоматически определяет глубину материала, вращающимся лезвием, крафт-лезвием и перфоратором.

И хорошая новость — вы можете загрузить в станок сразу несколько инструментов. Тем не менее, каретка может использовать только один инструмент за раз. Например, машина может рисовать, а затем резать, но не может делать и то, и другое одновременно. Тем не менее, эта машина обеспечивает более высокую скорость производства по сравнению с предыдущими моделями Silhouettes.

Размеры: 22,44 x 7,87 x 6,69 дюйма | Совместимость материалов: Картон и ткань | Макс. Размер материала: 12 дюймов в ширину, 6 дюймов в толщину | Связь: Электрический

Предоставлено Amazon

Посмотреть на Амазоне

Посмотреть на Walmart

View On Home Depot

Обзор Cricut Explore Air 2

Что нам нравится

Простота использования

Запрограммированные проекты

Быстрый режим для более быстрого выполнения работ

Bluetooth и USB-соединение

Что нам не нравится

Если вы новичок, которого пугает высечка, Cricut Explore Air 2 имеет простую настройку и простое программное обеспечение, которое позволит вам легко приступить к работе над своим проектом. Благодаря остроконечному лезвию это можно делать на более чем 100 различных материалах, включая винил премиум-класса, винил HTV, искусственную кожу, картон и многое другое.