Теплопроводность алюминия и меди: Теплопроводность меди и ее сплавов – плюсы и минусы

Содержание

разъясняем по пунктам. Теплопроводность материалов таблица, СНиП

Содержание

- 1 Немного о теплопроводности

- 2 Что такое теплопроводность и для чего нужна

- 3 Перенос тепла на молекулярном уровне

- 4 Теплопроводность алюминия и меди – какой металл лучше?

- 5 Теплопроводность стали, меди, алюминия, никеля и их сплавов

- 6 Понятие термического сопротивления и коэффициента теплопроводности

- 7 От чего зависит показатель теплопроводности

- 8 Когда учитывается

- 9 Теплопроводность материалов

- 10 Теплопроводность цветных металлов и технических сплавов

- 11 Методы измерения

- 12 Коэффициенты теплопроводности алюминиевых, медных и никелевых сплавов

- 13 Коэффициенты теплопроводности сплавов

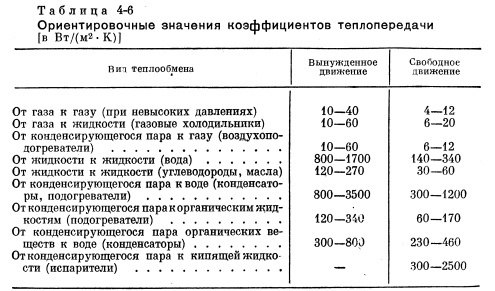

- 14 Коэффициенты теплопередачи сталей

- 15 Факторы, влияющие на физическую величину

- 15.1 Температура материала

- 15.2 Фазовые переходы и структура

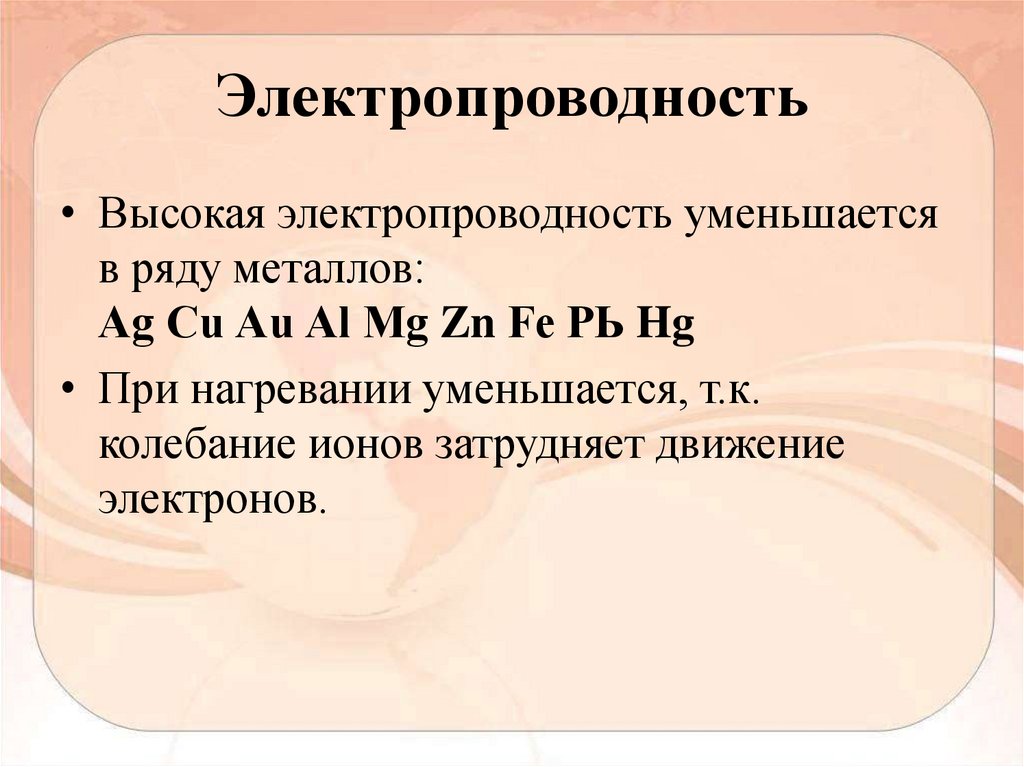

- 15.3 Электрическая проводимость

- 15.

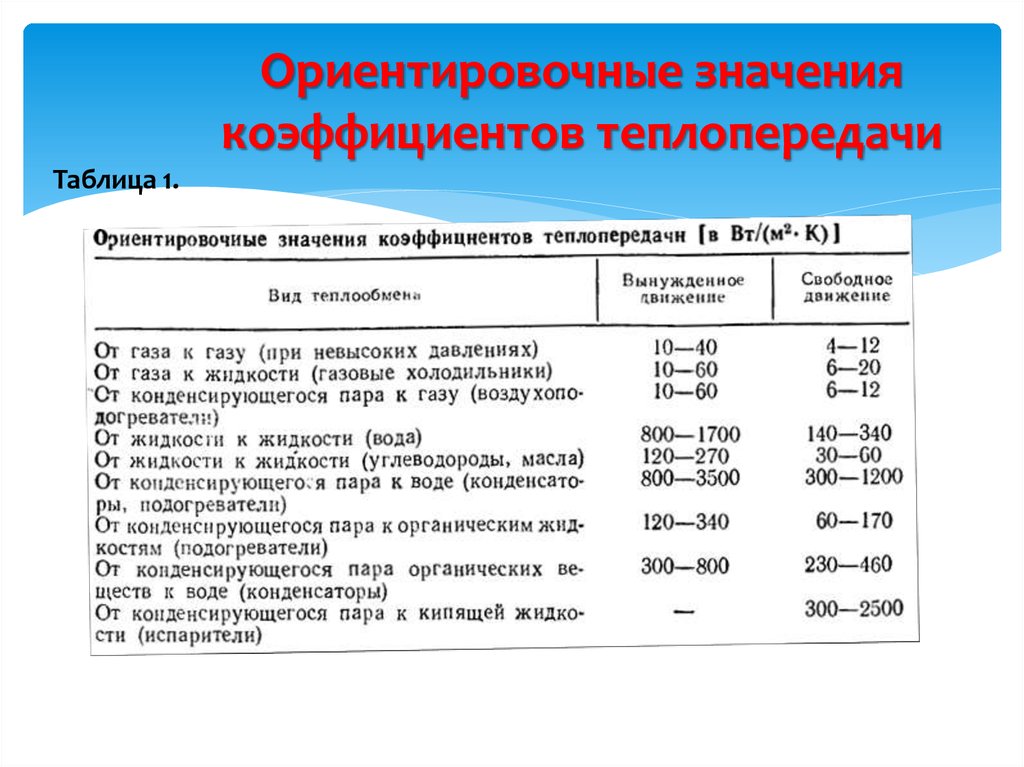

4 Процесс конвекции

4 Процесс конвекции

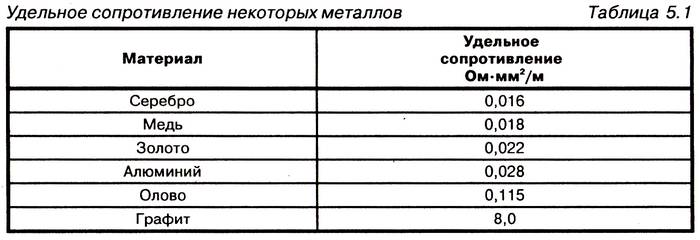

- 16 Удельное сопротивление и температурный коэффициент расширения (КТР) металлической проволоки (при 18ºС)

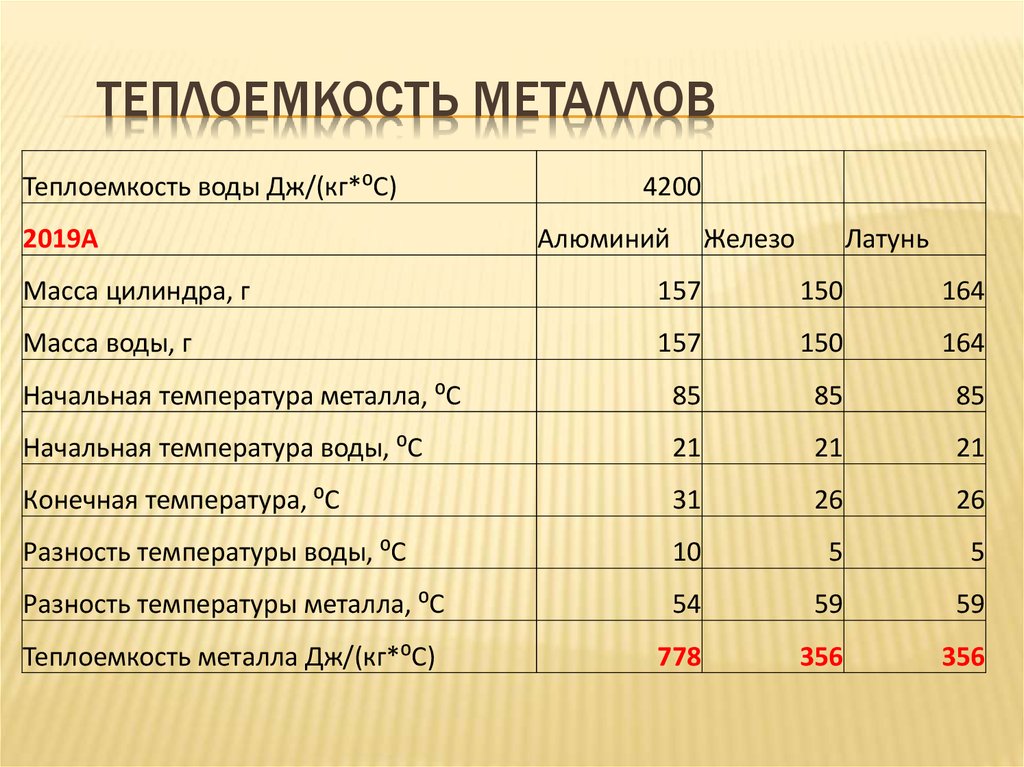

- 17 Удельная теплоемкость цветных сплавов

- 18 Удельная теплоемкость многокомпонентных специальных сплавов

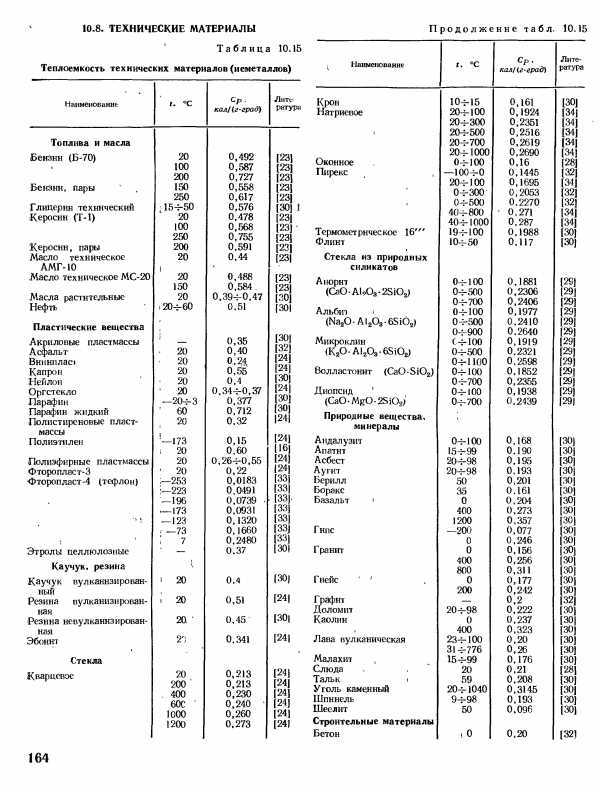

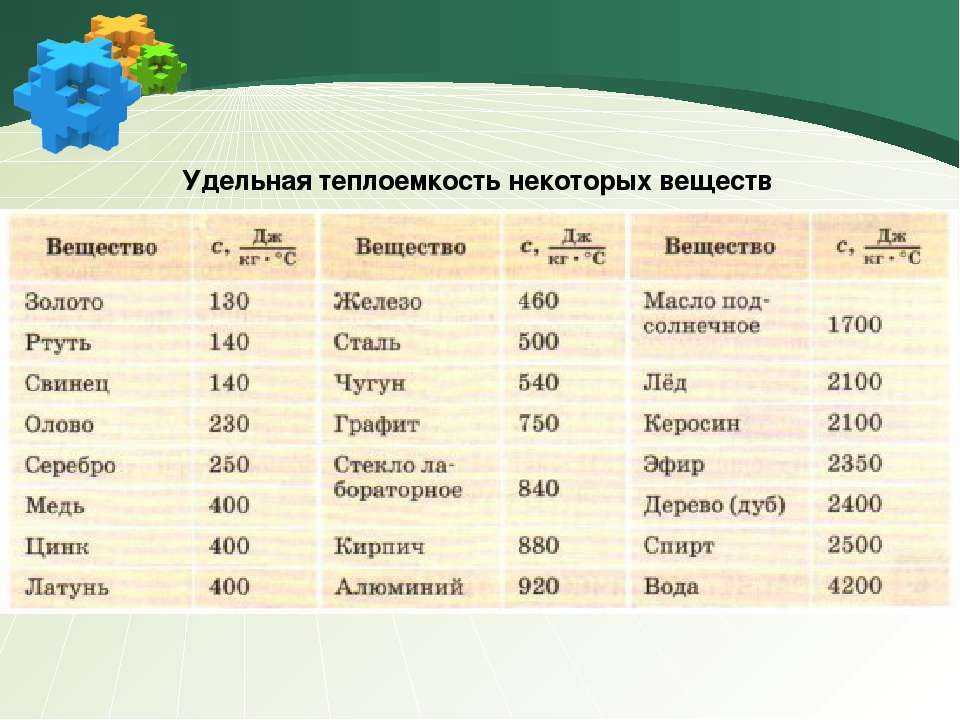

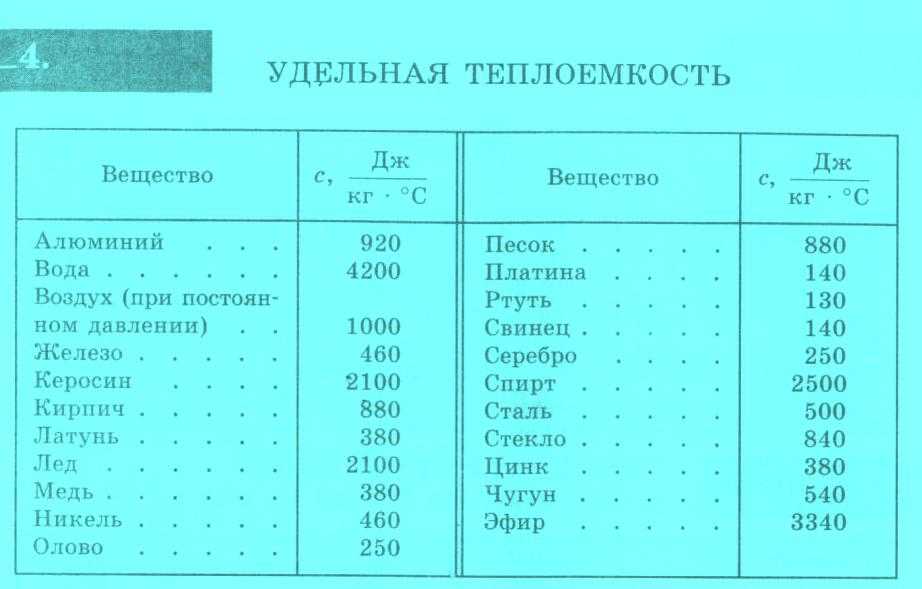

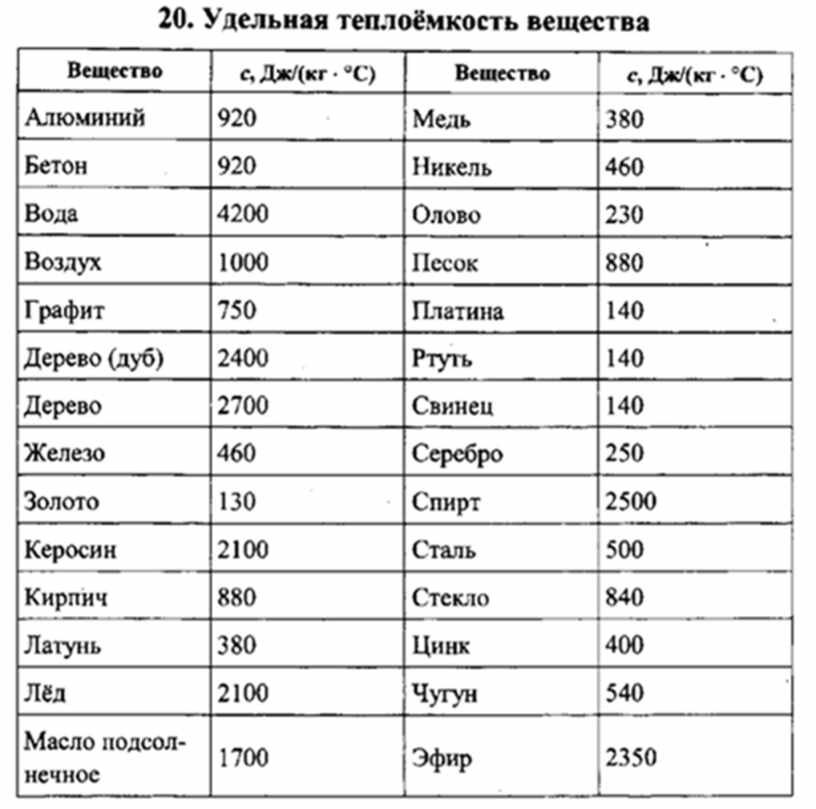

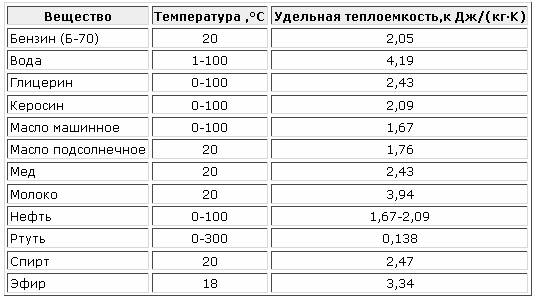

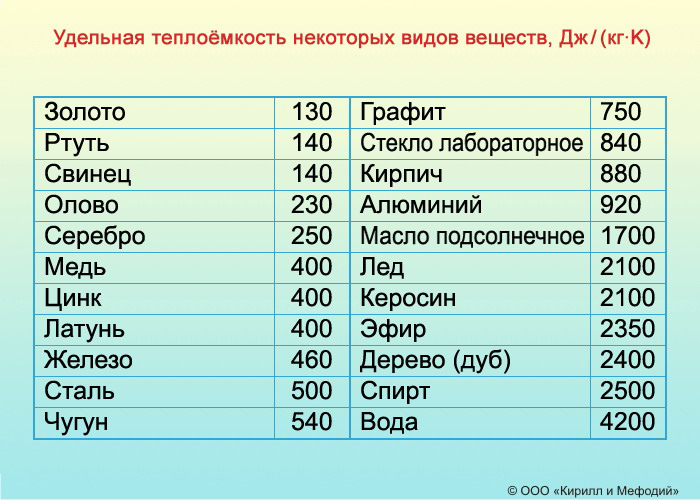

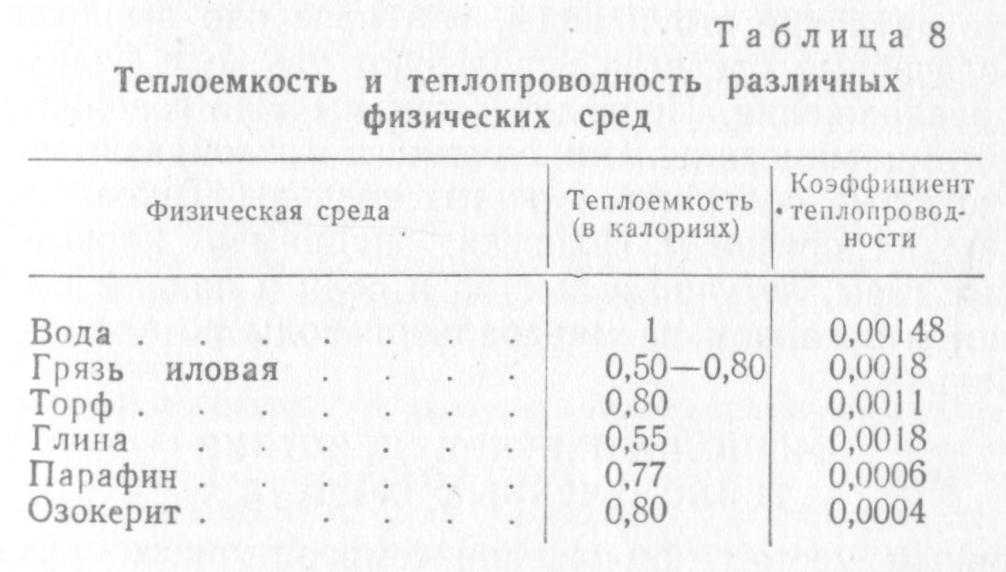

- 19 Сводные таблицы теплоемкостей

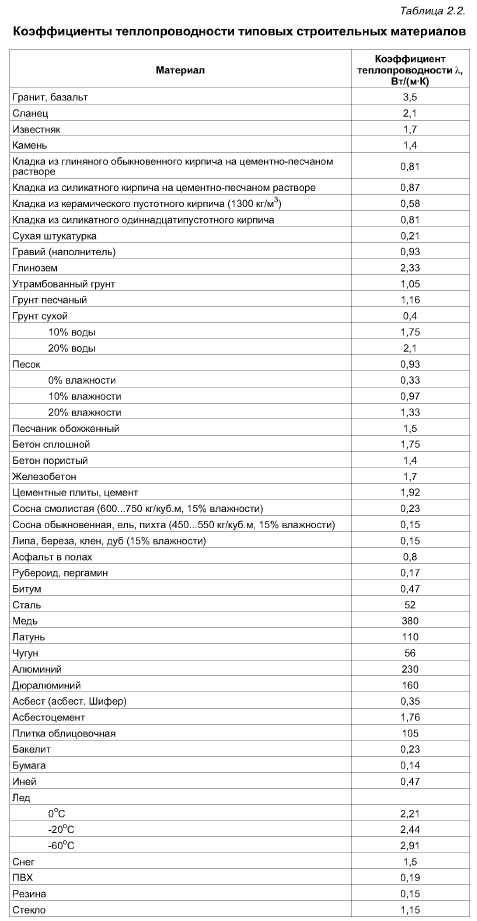

- 20 Теплопроводность строительных материалов

- 20.1 Что такое теплопроводность

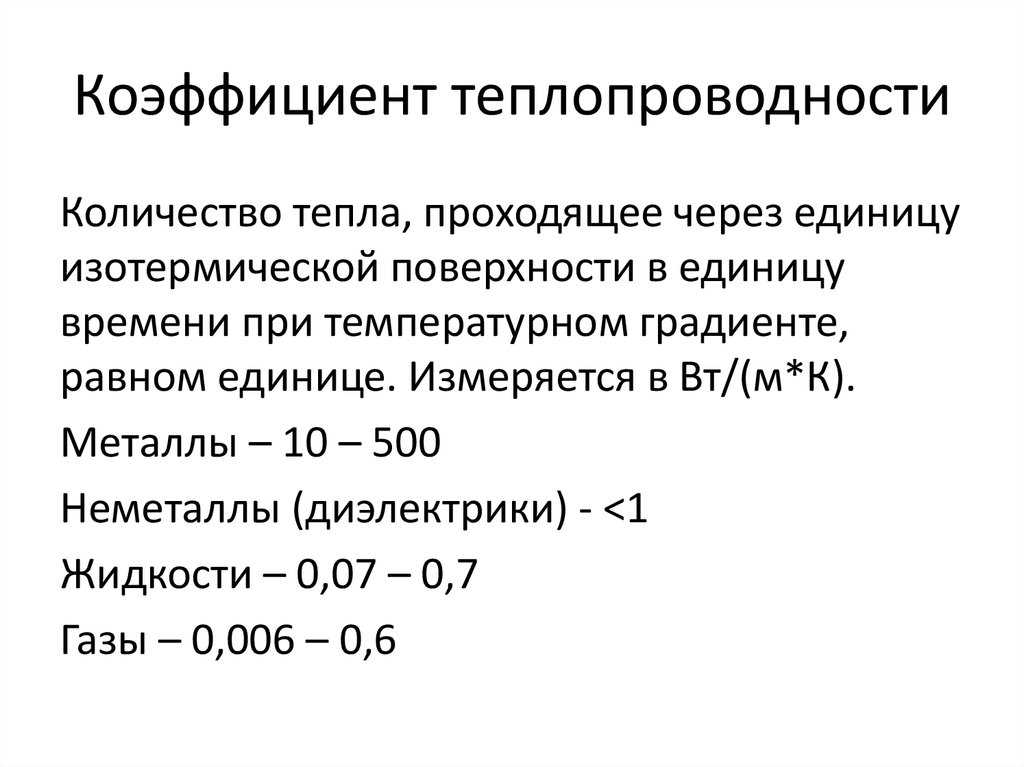

- 20.2 Коэффициент теплопроводности

- 20.3 Сопротивление теплопередаче

- 21 Необходимость расчетов

- 21.1 Оценка эффективности термоизоляции

- 21.2 Тепловые потери

- 22 Методы изучения параметров теплопроводности

- 23 Применение

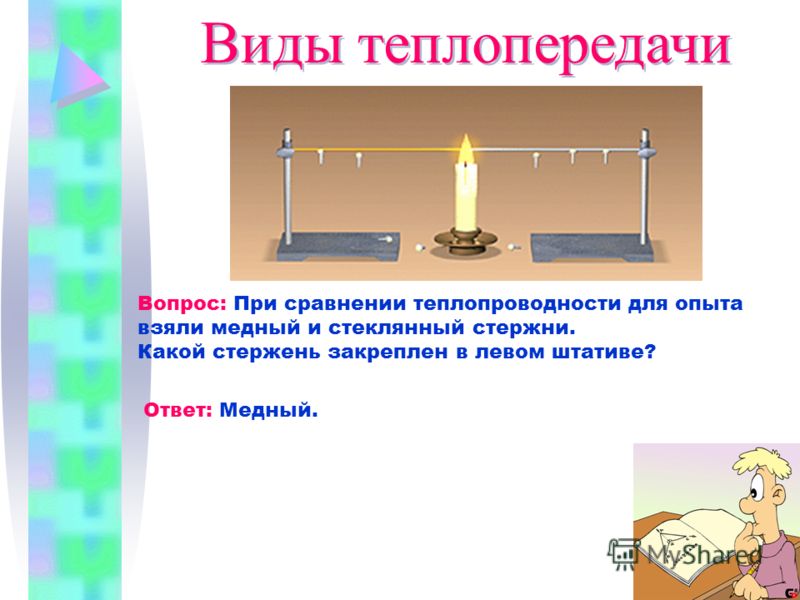

Немного о теплопроводности

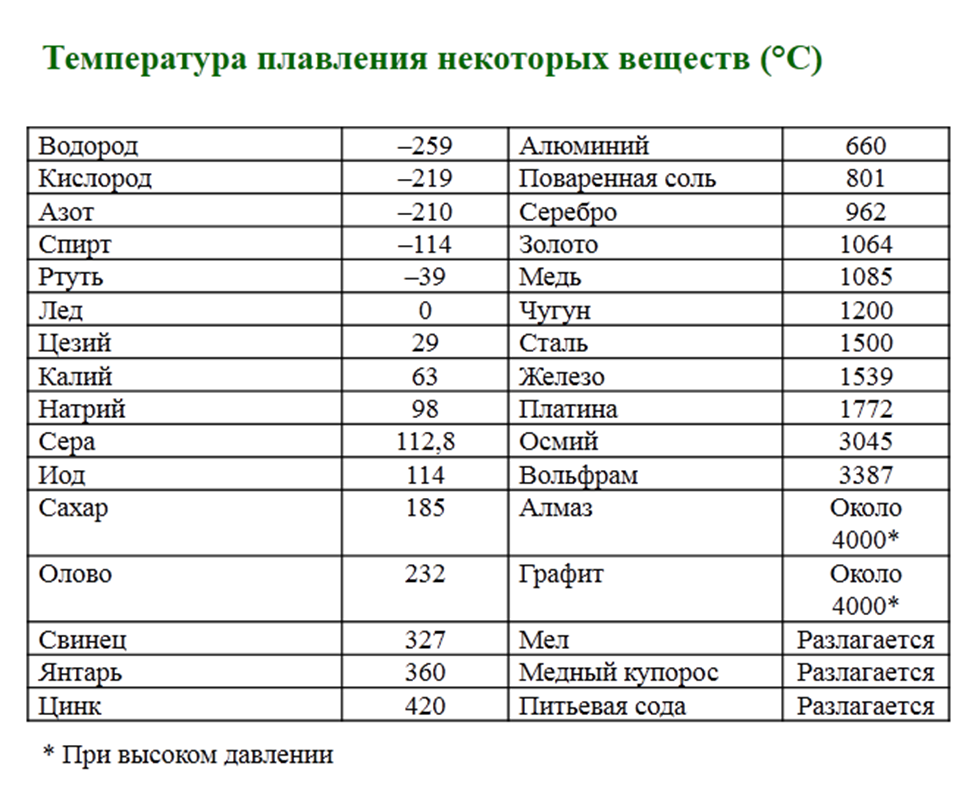

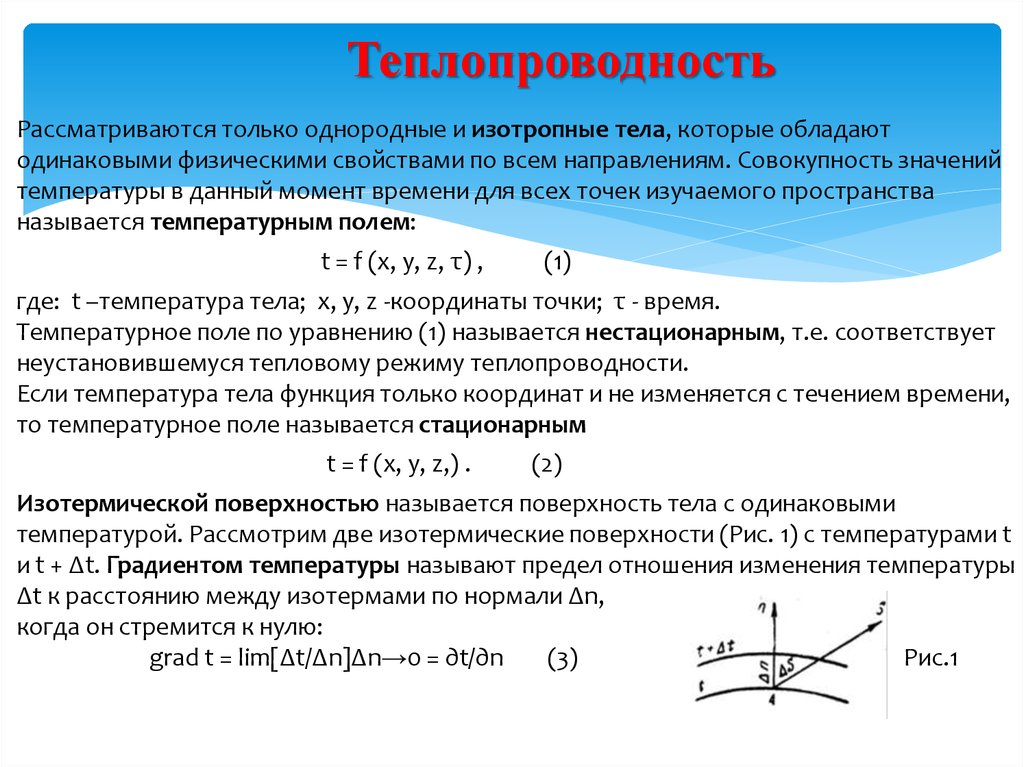

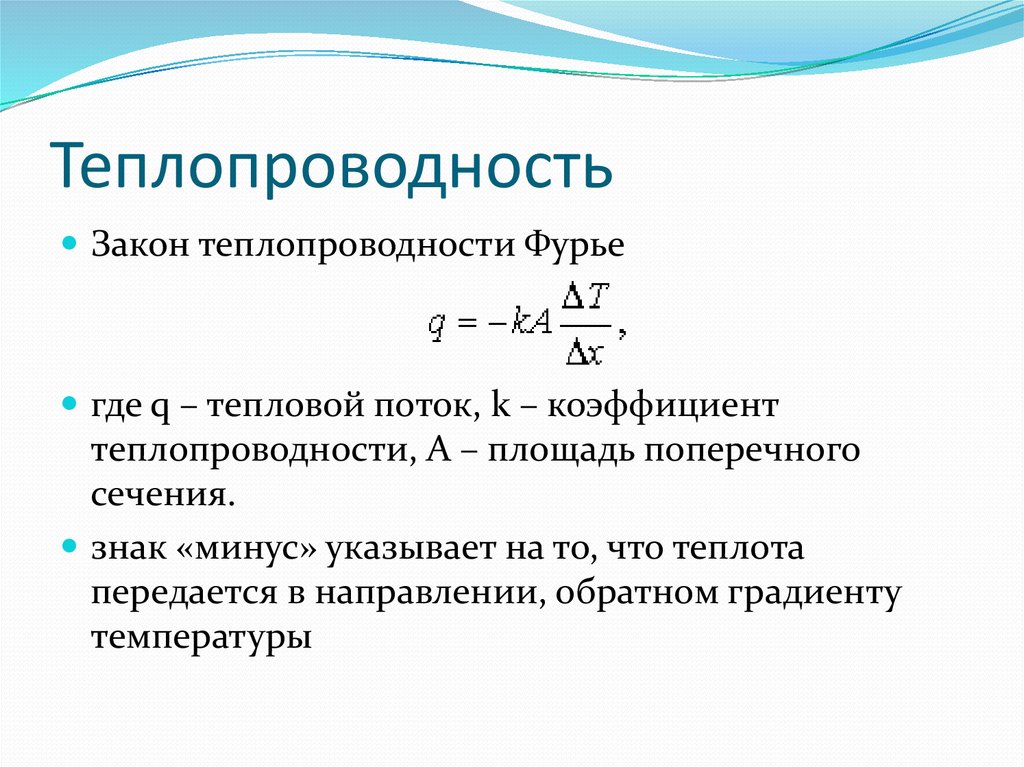

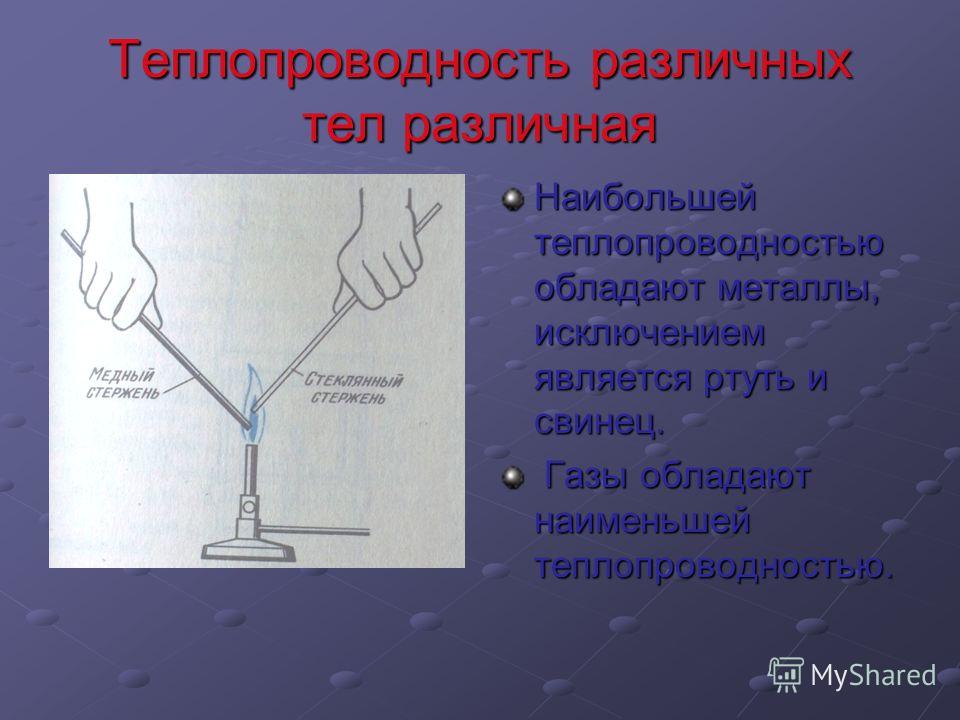

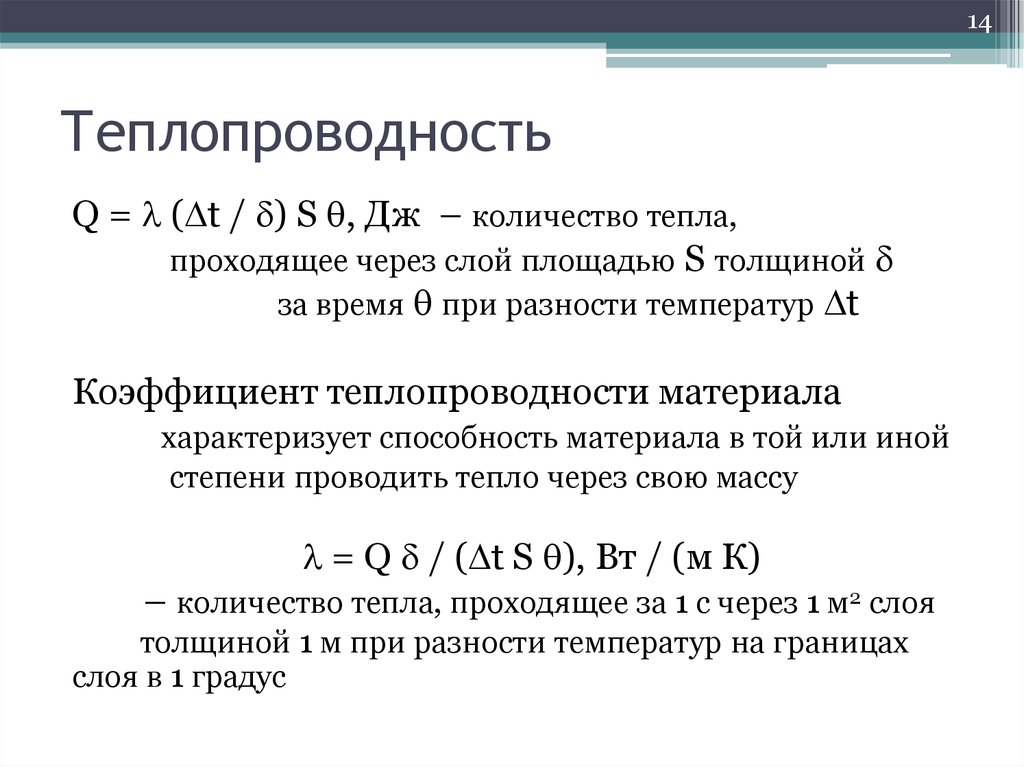

Под теплопроводностью в физике понимают перемещение энергии в объекте от более нагретых мельчайших частиц к менее нагретым. Благодаря этому процессу выравнивается температура рассматриваемого предмета в целом. Величина способности проводить тепло характеризуется коэффициентом теплопроводности. Данный параметр равен количеству тепла, которое пропускает через себя материал толщиной 1 метр через площадь поверхности 1 м2 в течение одной секунды при единичной разнице температур.

Данный параметр равен количеству тепла, которое пропускает через себя материал толщиной 1 метр через площадь поверхности 1 м2 в течение одной секунды при единичной разнице температур.

МатериалКоэффициент теплопроводности, Вт/(м*К)

| Серебро | 428 |

| Медь | 394 |

| Алюминий | 220 |

| Железо | 74 |

| Сталь | 45 |

| Свинец | 35 |

| Кирпич | 0,77 |

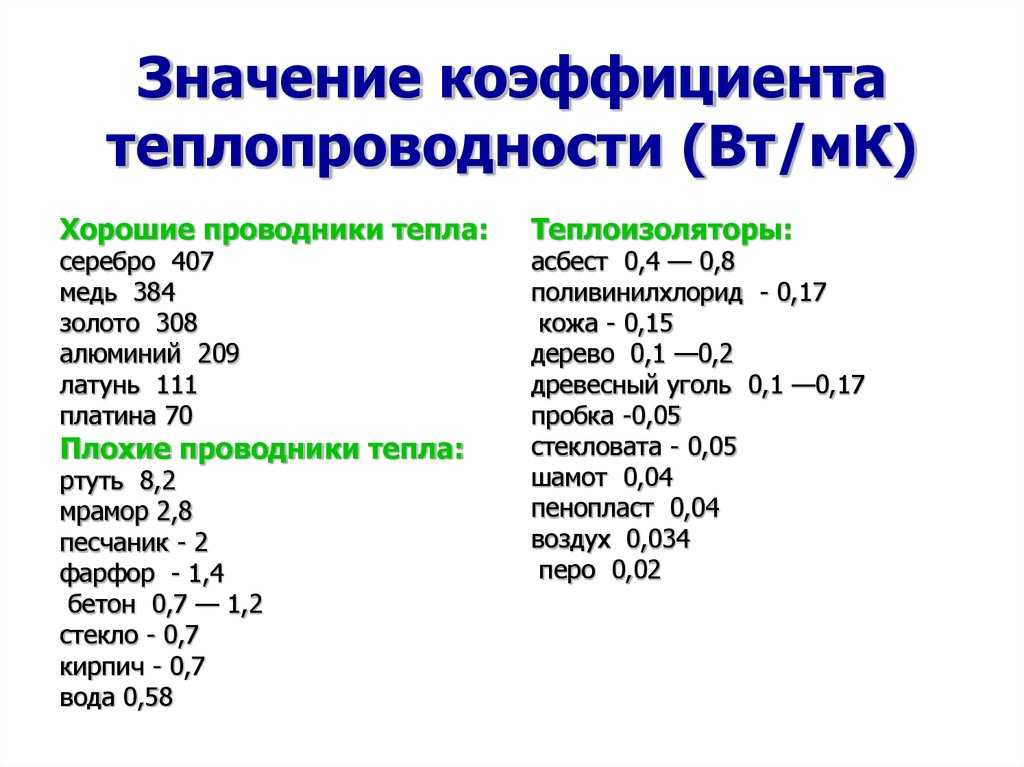

Медь обладает коэффициентом теплопроводности 394 Вт/(м*К) при температуре от 20 до 100 °С. Соперничать с ней может только серебро. А у стали и железа этот показатель ниже в 9 и 6 раз соответственно (см. таблицу). Стоит отметить, что теплопроводность изделий, изготовленных из меди, в значительной мере зависит от примесей (впрочем, это касается и других металлов). Например, скорость проводимости тепла снижается, если в медь попадают такие вещества, как:

- железо;

- мышьяк;

- кислород;

- селен;

- алюминий;

- сурьма;

- фосфор;

- сера.

Медная проволока

Если добавить к меди цинк, то получится латунь, у которой коэффициент теплопроводности намного ниже. В то же время добавление других веществ в медь позволяет существенно снизить стоимость готовых изделий и придать им такие характеристики, как прочность и износостойкость. К примеру, для латуни характерны более высокие технологические, механические и антифрикционные свойства.

Поскольку для высокой теплопроводности характерно быстрым распространение энергии нагрева по всему предмету, медь получила широкое применение в системах теплообмена. На данный момент из нее изготавливают радиаторы и трубки для холодильников, вакуумных установок и автомашин для быстрого отвода тепла. Также медные элементы применяют в отопительных установках, но уже для обогрева.

Медный радиатор отопления

Чтобы поддерживать теплопроводность металла на высоком уровне (а значит, делать работу устройств из меди максимально эффективной), во всех системах теплообмена используют принудительный обдув вентиляторами. Такое решение вызвано тем, что при повышении температуры среды теплопроводность любого материала существенно понижается, ведь теплоотдача замедляется.

Такое решение вызвано тем, что при повышении температуры среды теплопроводность любого материала существенно понижается, ведь теплоотдача замедляется.

Это интересно: Сталь марки 30 — характеристика заготовок согласно ГОСТ

Что такое теплопроводность и для чего нужна

Процесс переноса энергии атомов и молекул от горячих предметов к изделиям с холодной температурой, осуществляется при хаотическом перемещении движущихся частиц. Такой обмен тепла зависит от агрегатного состояния металла, через который проходит передача. В зависимости от химического состава материала, теплопроводность будет иметь различные характеристики. Данный процесс называют теплопроводностью, он заключается в передаче атомами и молекулами кинетической энергии, определяющей нагрев металлического изделия при взаимодействии этих частиц, или передается от более теплой части – к той, которая меньше нагрета.

Способность передавать или сохранять тепловую энергию, позволяет использовать свойства металлов для достижения необходимых технических целей в работе различных узлов и агрегатов оборудования, используемого в народном хозяйстве. Примером такого применения может быть паяльник, нагревающийся в средней части и передающий тепло на край рабочего стержня, которым выполняют пайку необходимых элементов. Зная свойства теплопроводности, металлы применяют во всех отраслях промышленности, используя необходимый параметр по назначению.

Примером такого применения может быть паяльник, нагревающийся в средней части и передающий тепло на край рабочего стержня, которым выполняют пайку необходимых элементов. Зная свойства теплопроводности, металлы применяют во всех отраслях промышленности, используя необходимый параметр по назначению.

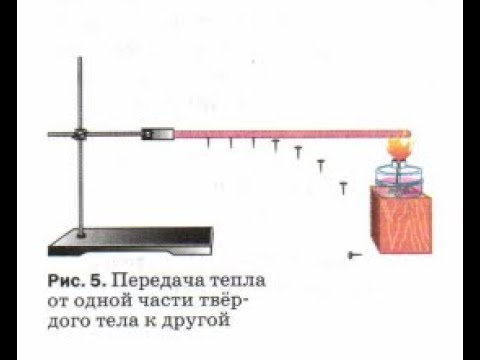

Перенос тепла на молекулярном уровне

Когда материя нагревается, увеличивается средняя кинетическая энергия составляющих ее частиц, то есть увеличивается уровень беспорядка, атомы и молекулы начинают более интенсивно и с большей амплитудой колебаться около своих равновесных положений в материале. Перенос тепла, который на макроскопическом уровне можно описать законом Фурье, на молекулярном уровне представляет собой обмен кинетической энергией между частицами (атомами и молекулами) вещества, без переноса последнего.

Это объяснение механизма теплопроводности на молекулярном уровне отличает его от механизма термической конвекции, при котором имеет место перенос тепла за счет переноса вещества. Все твердые тела обладают способностью к теплопроводности, в то время как тепловая конвекция возможна только в жидкостях и газах. Действительно, твердые вещества переносят тепло в основном за счет теплопроводности, а жидкости и газы, если есть температурные градиенты в них, переносят тепло в основном за счет процессов конвекции.

Все твердые тела обладают способностью к теплопроводности, в то время как тепловая конвекция возможна только в жидкостях и газах. Действительно, твердые вещества переносят тепло в основном за счет теплопроводности, а жидкости и газы, если есть температурные градиенты в них, переносят тепло в основном за счет процессов конвекции.

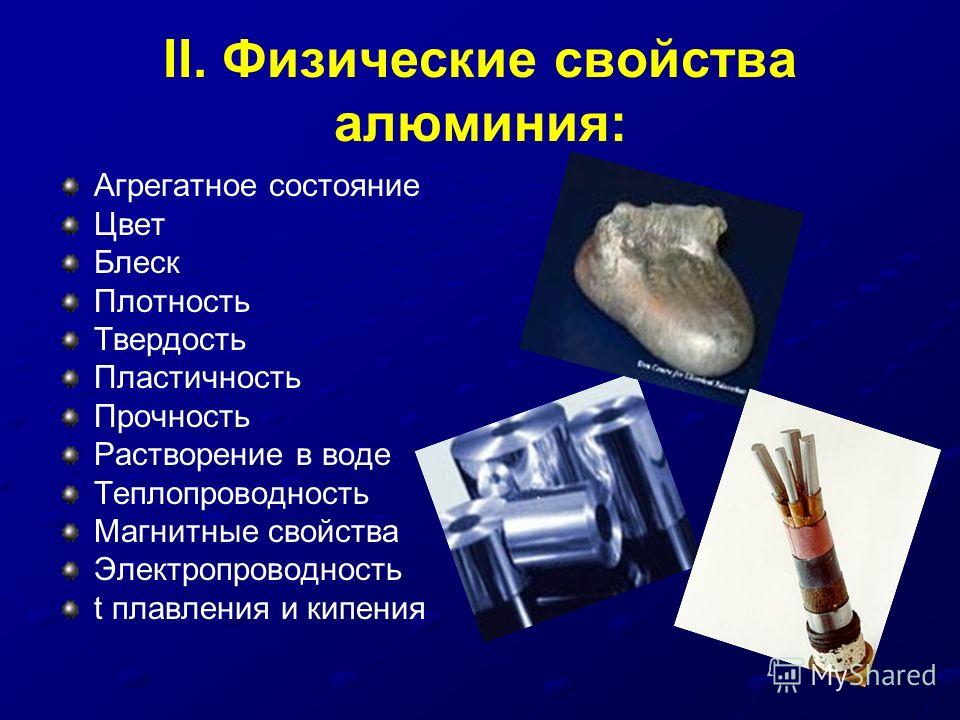

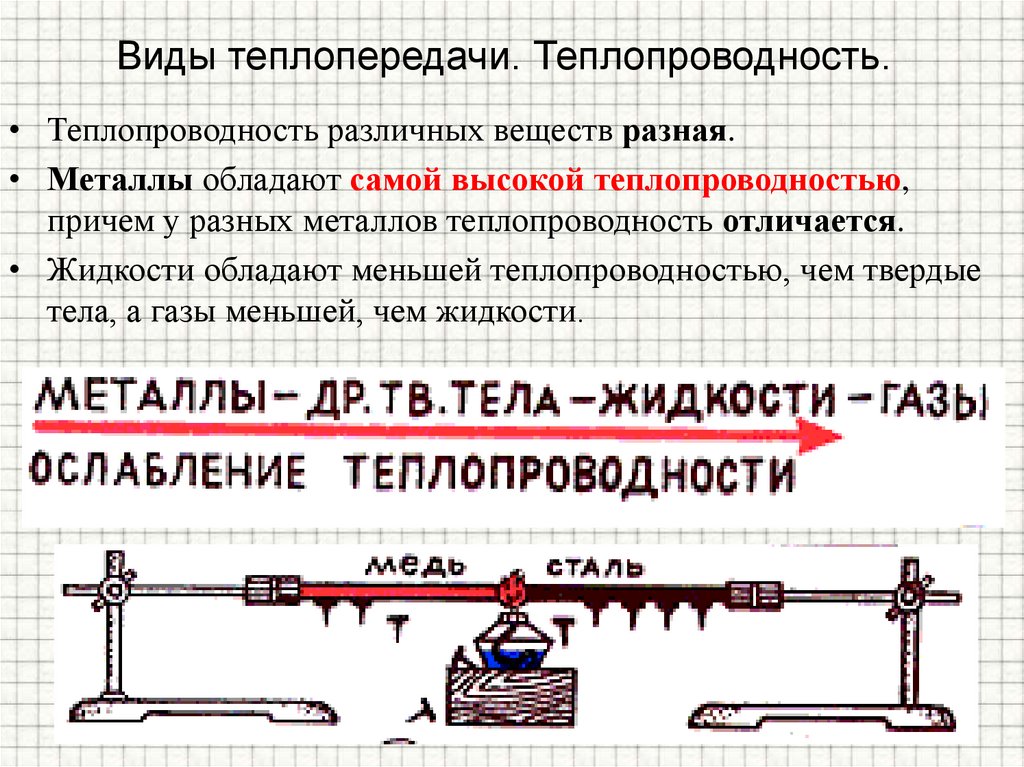

Теплопроводность алюминия и меди – какой металл лучше?

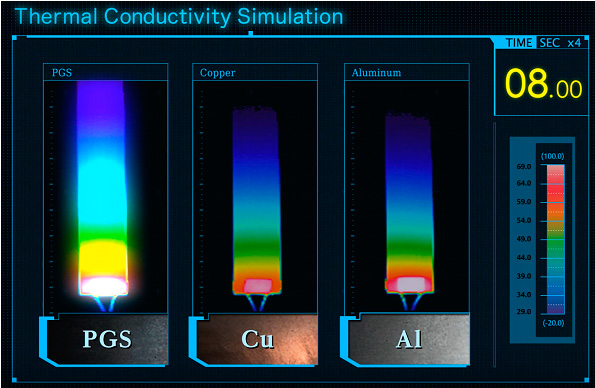

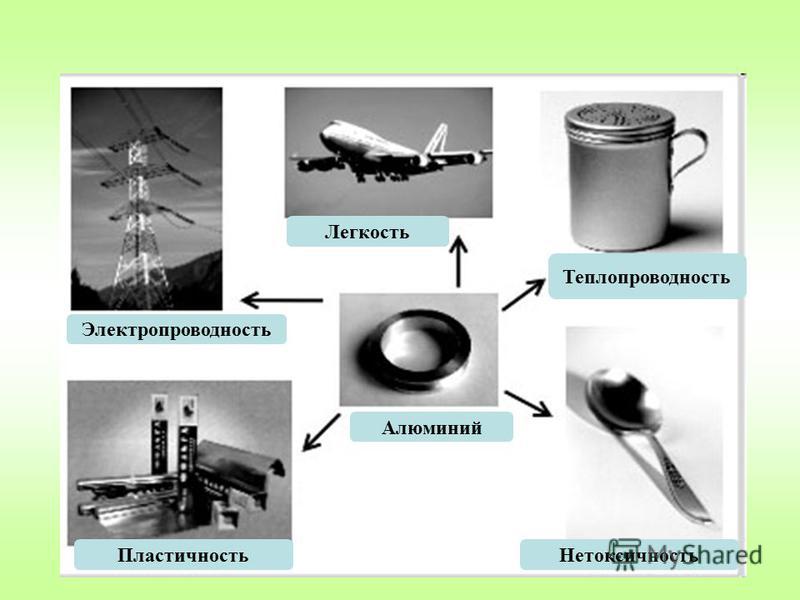

Теплопроводность алюминия и меди различна – у первого она меньше, чем у второго, в 1,5 раза. У алюминия этот параметр составляет 202–236 Вт/(м*К) и является достаточно высоким по сравнению с другими металлами, но ниже, чем у золота, меди, серебра. Область применения алюминия и меди, где требуется высокая теплопроводность, зависит от ряда других свойств этих материалов.

Алюминий не уступает меди по антикоррозионным свойствам и превосходит в следующих показателях:

- плотность (удельный вес) алюминия меньше в 3 раза;

- стоимость – ниже в 3,5 раза.

Аналогичное изделие, но выполненное из алюминия, значительно легче, чем из меди. Так как по весу металла требуется меньше в 3 раза, а цена его ниже в 3,5 раза, то алюминиевая деталь может быть дешевле примерно в 10 раз. Благодаря этому и высокой теплопроводности алюминий нашел широкое применение при производстве посуды, пищевой фольги для духовок. Так как этот металл мягкий, то в чистом виде не используется – распространены в основном его сплавы (наиболее известный – дюралюминий).

Так как по весу металла требуется меньше в 3 раза, а цена его ниже в 3,5 раза, то алюминиевая деталь может быть дешевле примерно в 10 раз. Благодаря этому и высокой теплопроводности алюминий нашел широкое применение при производстве посуды, пищевой фольги для духовок. Так как этот металл мягкий, то в чистом виде не используется – распространены в основном его сплавы (наиболее известный – дюралюминий).

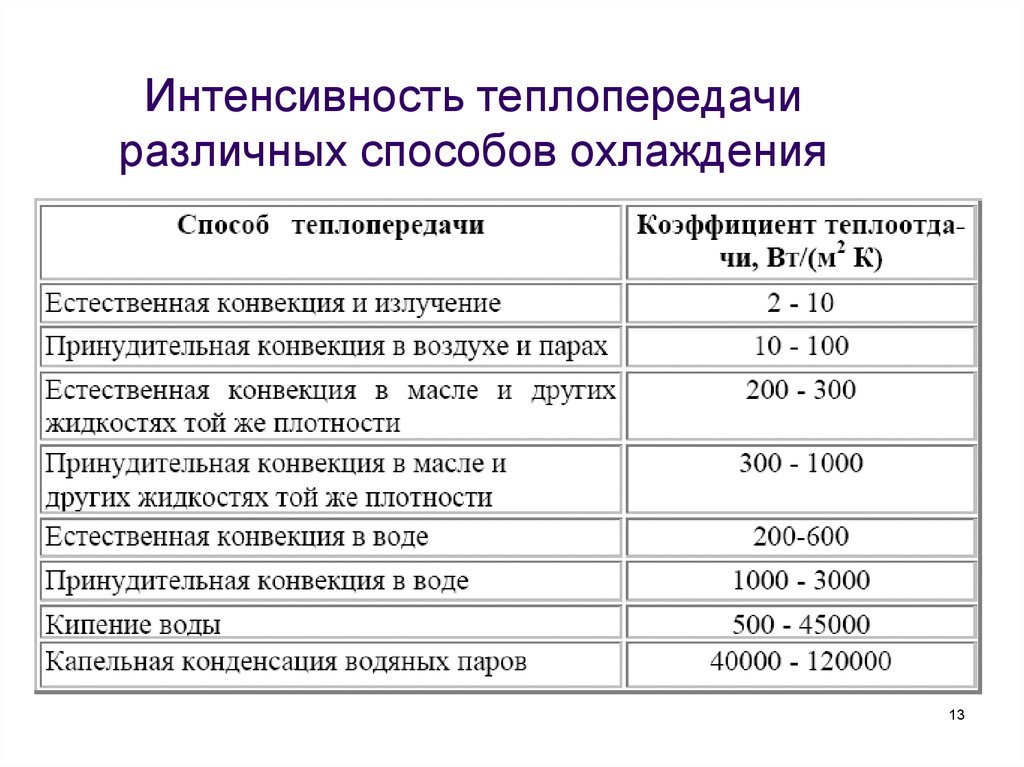

В различных теплообменниках главное – это скорость отдачи избыточной энергии в окружающую среду. Эта задача решается интенсивным обдувом радиатора посредством вентилятора. При этом меньшая теплопроводность алюминия практически не отражается на качестве охлаждения, а оборудование, устройства получаются значительно легче и дешевле (к примеру, компьютерная и бытовая техника). В последнее время в производстве наметилась тенденция к замене в системах кондиционирования медных трубок на алюминиевые.

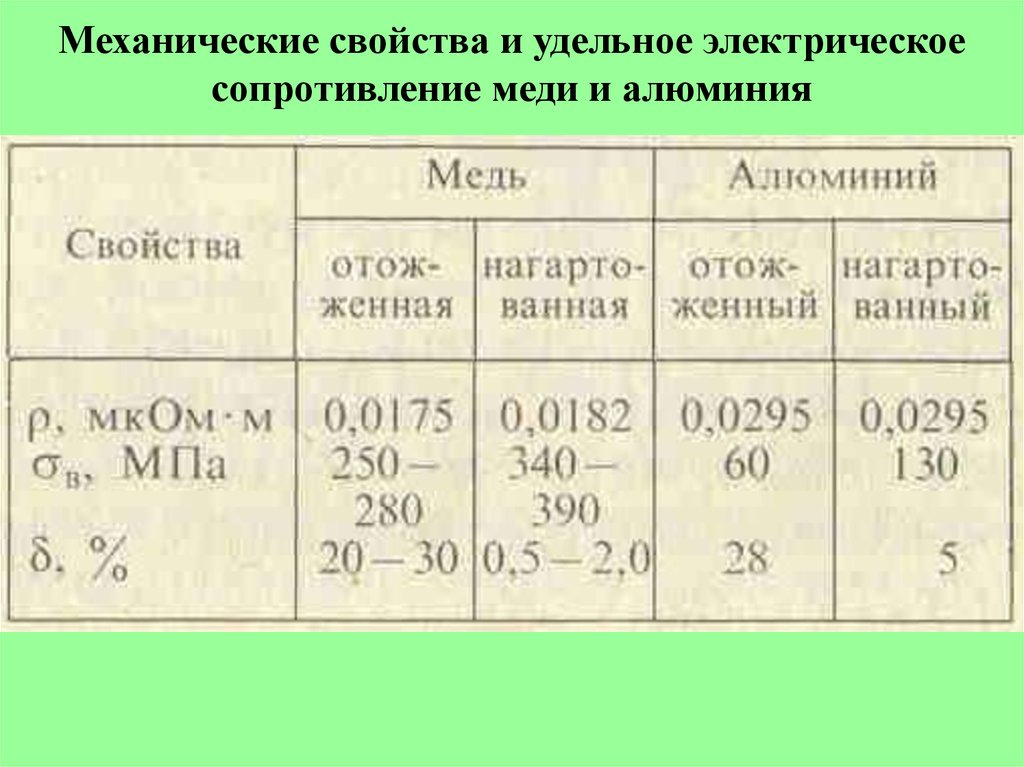

Медь практически незаменима в радиопромышленности, электронике в качестве токопроводящего материала. Благодаря высокой пластичности из нее можно вытягивать проволоку диаметром до 0,005 мм и делать другие очень тонкие токопроводящие соединения, используемые для электронных приборов. Более высокая, чем у алюминия, проводимость обеспечивает минимальные потери и меньший нагрев радиоэлементов. Теплопроводность позволяет эффективно отводить выделяемое при работе тепло на внешние элементы устройств – корпус, подводящие контакты (к примеру, микросхемы, современные микропроцессоры).

Благодаря высокой пластичности из нее можно вытягивать проволоку диаметром до 0,005 мм и делать другие очень тонкие токопроводящие соединения, используемые для электронных приборов. Более высокая, чем у алюминия, проводимость обеспечивает минимальные потери и меньший нагрев радиоэлементов. Теплопроводность позволяет эффективно отводить выделяемое при работе тепло на внешние элементы устройств – корпус, подводящие контакты (к примеру, микросхемы, современные микропроцессоры).

Шаблоны из меди используют при сварке, когда необходимо на стальную деталь сделать наплавку нужной формы. Высока теплопроводность не позволит медному шаблону соединиться с приваренным металлом. Алюминий в таких случаях применять нельзя, так как велика вероятность его расплавления или прожига. Медь также используют при сварке угольной дугой – стержень из этого материала служит неплавящимся катодом.

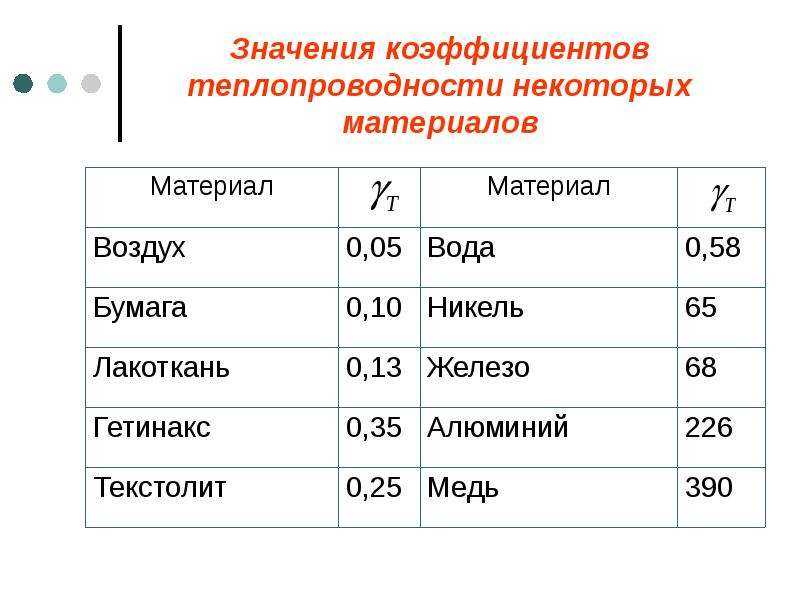

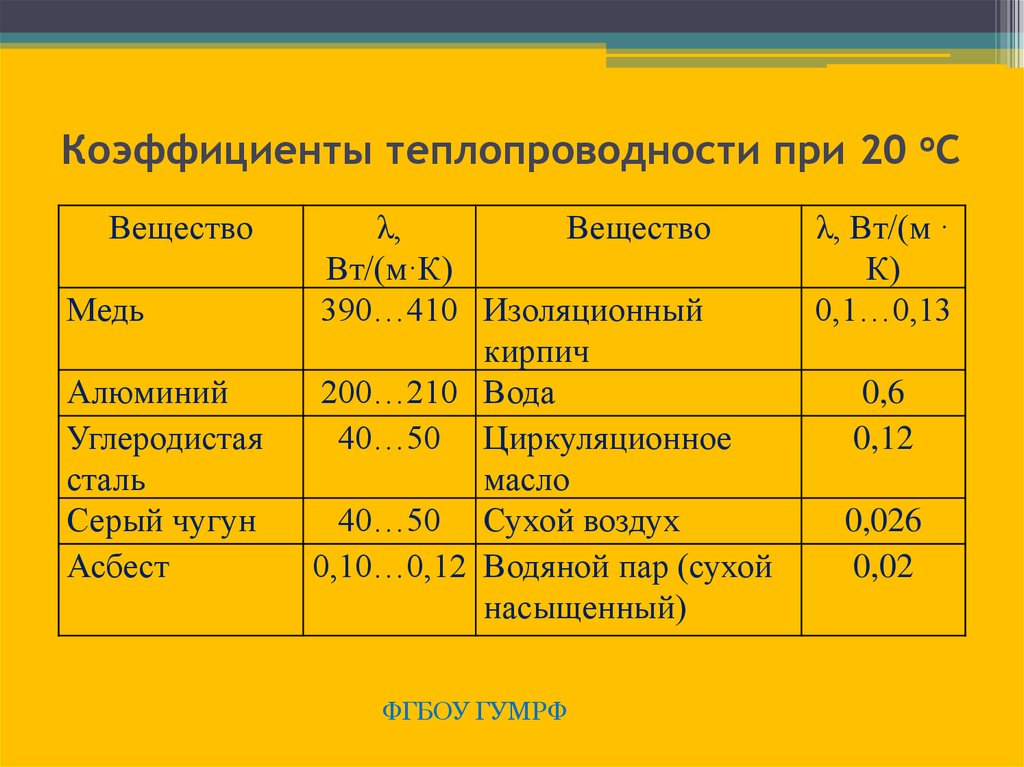

Теплопроводность стали, меди, алюминия, никеля и их сплавов

Обычное железо и цветные металлы имеют разное строение молекул и атомов. Это позволяет им отличаться друг от друга не только механическими, но и свойствами теплопроводности, что, в свою очередь, влияет на применение тех или иных металлов в различных отраслях хозяйства.

Это позволяет им отличаться друг от друга не только механическими, но и свойствами теплопроводности, что, в свою очередь, влияет на применение тех или иных металлов в различных отраслях хозяйства.

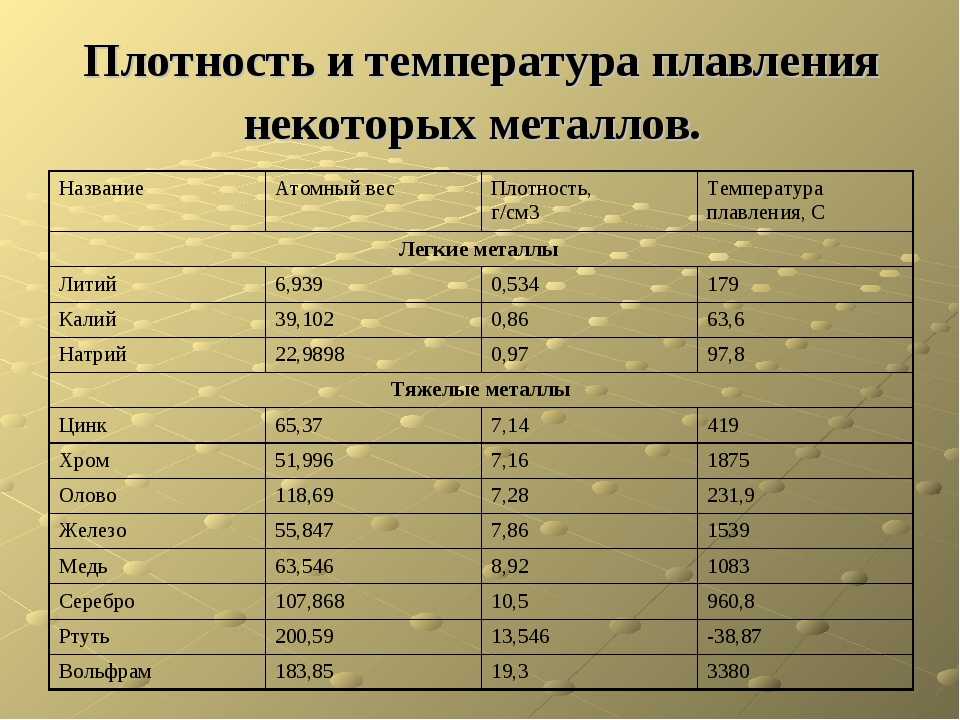

Таблица 2

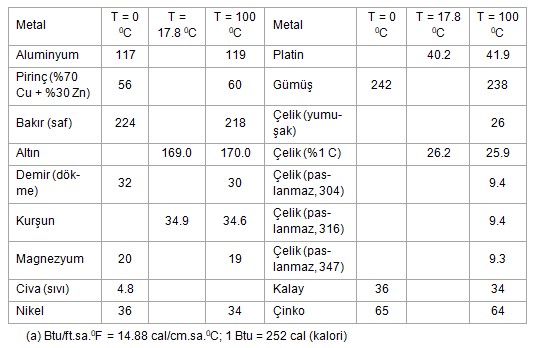

Сталь имеет коэффициент теплопроводности, при температуре окружающей среды 0 град. (С), равный 63, а при увеличении градуса до 600, он снижается до 21 Вт/м*град. Алюминий, в таких же условиях, наоборот – увеличит значение от 202 до 422 Вт/м*град. Сплавы из алюминия, будут также повышать теплопроводность, по мере увеличения температуры. Только величина коэффициента будет на порядок ниже, в зависимости от количества примесей, и колебаться в пределах от 100 до 180 единиц.

Медь, при изменении температуры в тех же пределах, будет уменьшать теплопроводность от 393 до 354 Вт/м*град. При этом, медь содержащие сплавы латуни будут иметь такие же свойства, как и алюминиевые, а значение теплопроводности будет изменяться от 100 до 200 единиц, в зависимости от количества цинка и других примесей в составе сплава латуни.

Коэффициент теплопроводности чистого никеля считается низким, он будет менять свое значение от 67 до 57 Вт/м*град. Сплавы с содержанием никеля, будут также иметь коэффициент с пониженным значением, который, благодаря содержанию железа и цинка, колеблется от 20 до 50 Вт/м*град. А наличие хрома, позволит понизить теплопроводность в металлах до 12 единиц, с небольшим увеличением этой величины, при нагреве.

Понятие термического сопротивления и коэффициента теплопроводности

Если теплопроводность характеризует способность металлов передавать температуру тел от одной поверхности к иной, то термическое сопротивление показывает обратную зависимость, т.е. возможность металлов препятствовать такой передаче, иначе выражаясь, – сопротивляться. Высоким термическим сопротивлением обладает воздух. Именно он, больше всего, препятствует передаче тепла между телами.

Количественную характеристику изменения температуры единицы площади за единицу времени на один градус (К), называют коэффициентом теплопроводности. Международной системой единиц принято измерять этот параметр в Вт/м*град. Эта характеристика очень важна при выборе металлических изделий, которые должны передавать тепло от одного тела к другому.

Международной системой единиц принято измерять этот параметр в Вт/м*град. Эта характеристика очень важна при выборе металлических изделий, которые должны передавать тепло от одного тела к другому.

Таблица 1

Металл | Коэффициент теплопроводности металлов при температура, °С | ||||

— 100 | 100 | 300 | 700 | ||

Алюминий | 2,45 | 2,38 | 2,30 | 2,26 | 0,9 |

Бериллий | 4,1 | 2,3 | 1,7 | 1,25 | 0,9 |

Ванадий | — | — | 0,31 | 0,34 | — |

Висмут | 0,11 | 0,08 | 0,07 | 0,11 | 0,15 |

Вольфрам | 2,05 | 1,90 | 1,65 | 1,45 | 1,2 |

Гафний | — | — | 0,22 | 0,21 | — |

Железо | 0,94 | 0,76 | 0,69 | 0,55 | 0,34 |

Золото | 3,3 | 3,1 | 3,1 | — | — |

Индий | — | 0,25 | — | — | — |

Иридий | 1,51 | 1,48 | 1,43 | — | — |

Кадмий | 0,96 | 0,92 | 0,90 | 0,95 | 0,44 (400°) |

Калий | — | 0,99 | — | 0,42 | 0,34 |

Кальций | — | 0,98 | — | — | — |

Кобальт | — | 0,69 | — | — | — |

Литий | — | 0,71 | 0,73 | — | — |

Магний | 1,6 | 1,5 | 1,5 | 1,45 | — |

Медь | 4,05 | 3,85 | 3,82 | 3,76 | 3,50 |

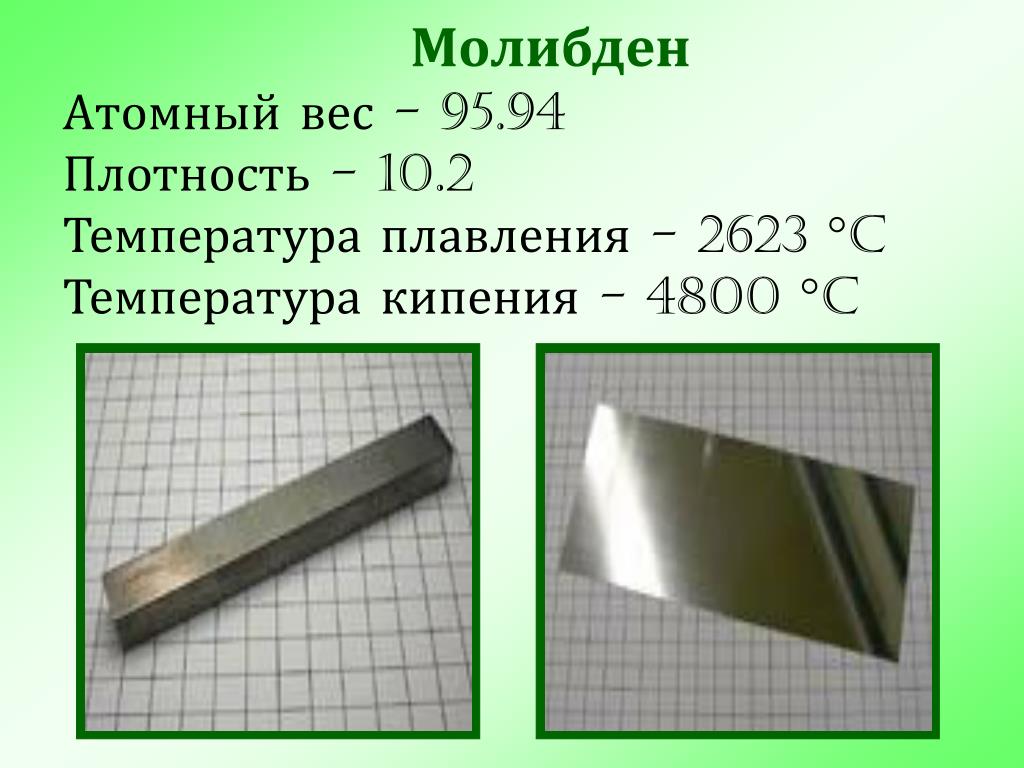

Молибден | 1,4 | 1,43 | — | — | 1,04 (1000°) |

Натрий | 1,35 | 1,35 | 0,85 | 0,76 | 0,60 |

Никель | 0,97 | 0,91 | 0,83 | 0,64 | 0,66 |

Ниобий | 0,49 | 0,49 | 0,51 | 0,56 | — |

Олово | 0,74 | 0,64 | 0,60 | 0,33 | — |

Палладий | 0,69 | 0,67 | 0,74 | — | — |

Платина | 0,68 | 0,69 | 0,72 | 0,76 | 0,84 |

Рений | — | 0,71 | — | — | — |

Родий | 1,54 | 1,52 | 1,47 | — | — |

Ртуть | 0,33 | 0,09 | 0. | 0,115 | — |

Свинец | 0,37 | 0,35 | 0,335 | 0,315 | 0,19 |

Серебро | 4,22 | 4,18 | 4,17 | 3,62 | — |

Сурьма | 0,23 | 0,18 | 0,17 | 0,17 | 0,21 |

Таллий | 0,41 | 0,43 | 0,49 | 0,25 (400 0) | |

Тантал | 0,54 | 0,54 | — | — | — |

Титан | — | — | 0,16 | 0,15 | — |

Торий | — | 0,41 | 0,39 | 0,40 | 0,45 |

Уран | — | 0,24 | 0,26 | 0,31 | 0,40 |

Хром | — | 0,86 | 0,85 | 0,80 | 0,63 |

Цинк | 1,14 | 1,13 | 1,09 | 1,00 | 0,56 |

Цирконий | — | 0,21 | 0,20 | 0,19 | — |

От чего зависит показатель теплопроводности

Рассматривая теплопроводность металлов и сплавов (таблица создана не только для металлов, но и других материалов), следует учитывать, что наиболее важным показателем является коэффициент теплопроводности. Он зависит от нижеприведенных моментов:

Он зависит от нижеприведенных моментов:

- Типа материала и его химического состава. Теплопроводность железа будет существенно отличаться от соответствующего показателя алюминия, что связано с особенностями кристаллической решетки материалов и их другими свойствами.

- Коэффициент может изменяться при нагреве или охлаждения металла. При этом изменения могут быть существенными, так как у каждого материала есть своя точка плавления, когда молекулы начинают перестраиваться.

В таблицах для некоторых металлов и сплавов коэффициент теплопроводности указывается уже в жидкой фазе.

Сегодня на практике практически не проводят измерение рассматриваемого показателя. Это связано с тем, что коэффициент теплопроводности при несущественном изменении химического состава остается практически неизменным. Табличные данные применяются при проектировании и выполнении других расчетов.

Табличные данные применяются при проектировании и выполнении других расчетов.

Когда учитывается

При рассмотрении различных свойств материалов часто уделяется внимание и теплопроводности. Этот показатель важен в нижеприведенных случаях:

- Когда нужно отвести тепло от объекта. Тепловая энергия может возникать из-за трения. При этом нагрев становится причиной изменения основных свойств металлов и сплавов: прочности и твердости поверхности. Примером назовем конструкцию двигателя внутреннего сгорания. В процессе хода поршня в блоке цилиндров происходит нагрев основных элементов конструкции. Из-за слишком высокого нагрева даже металлы, устойчивые к воздействию высокой температуры, начинают терять прочность и становятся более пластичными. В результате происходит изменение геометрических размеров важных элементов конструкции, и она выходит из строя. Учитывается теплопроводность и при создании режущего инструмента, обшивки самолетов или высокоскоростных поездов.

- Когда нужно передать тепловую энергию. Центральная система отопления основана на нагреве рабочей среды, которая после подводится к потребителю и происходит передача энергии окружающей среде. Для того чтобы повысить эффективность создаваемой системы трубы, и отопительные радиаторы изготавливаются из металлов, которые способны быстро передавать тепло.

- Когда нужно изолировать поверхность. Встречается ситуация, когда нужно снизить вероятность нагрева поверхности. Для этого применяются специальные материалы, которые обладают высокими изоляционными качествами. Некоторые металлы и сплавы также обладают отражающими свойствами и не нагреваются, а также не передают тепло. Примером назовем фольгу, которая часто применяется в качестве отражающего экрана. Она также изготавливается из тонкого слоя металла, обладающего низким коэффициентом проводимости.

В заключение отметим, что до развития молекулярно-кинетической теории было принято считать передачу тепловой энергии признаком перетекания гипотетического теплорода. Появление современного оборудования позволило изучить строение материалов и изучить поведение частиц при воздействии высокой температуры. Передача энергии происходит за счет быстрого движения молекул, которые начинают сталкиваться, и приводит в движение другие молекулы, находящиеся в спокойном состоянии.

Появление современного оборудования позволило изучить строение материалов и изучить поведение частиц при воздействии высокой температуры. Передача энергии происходит за счет быстрого движения молекул, которые начинают сталкиваться, и приводит в движение другие молекулы, находящиеся в спокойном состоянии.

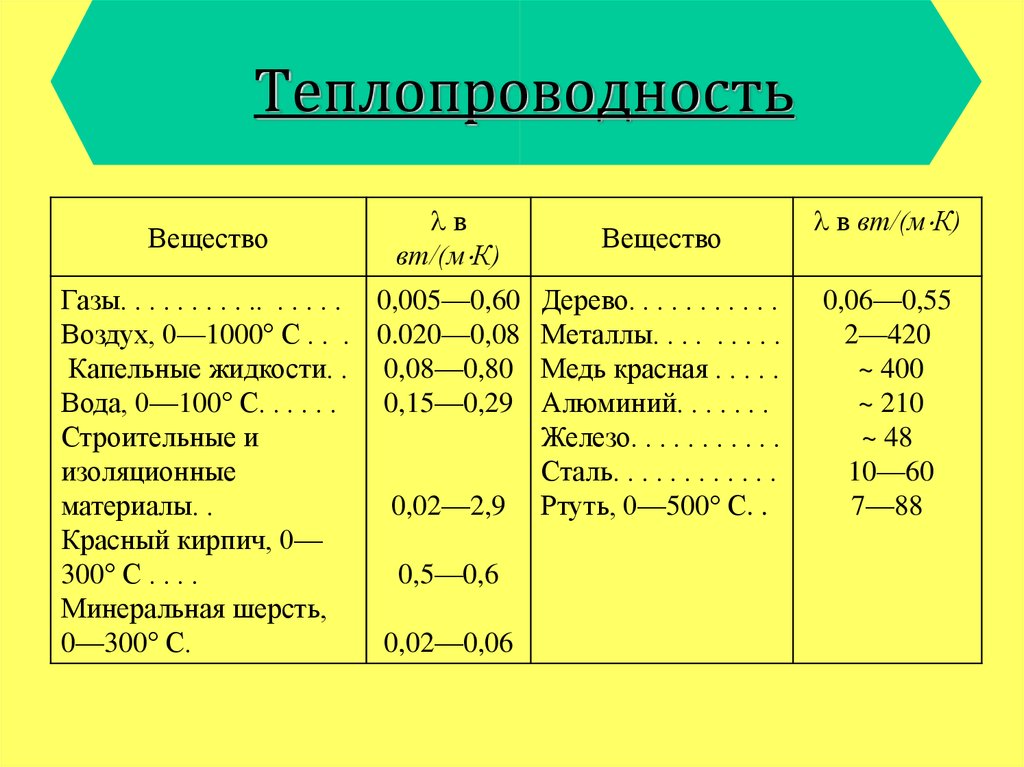

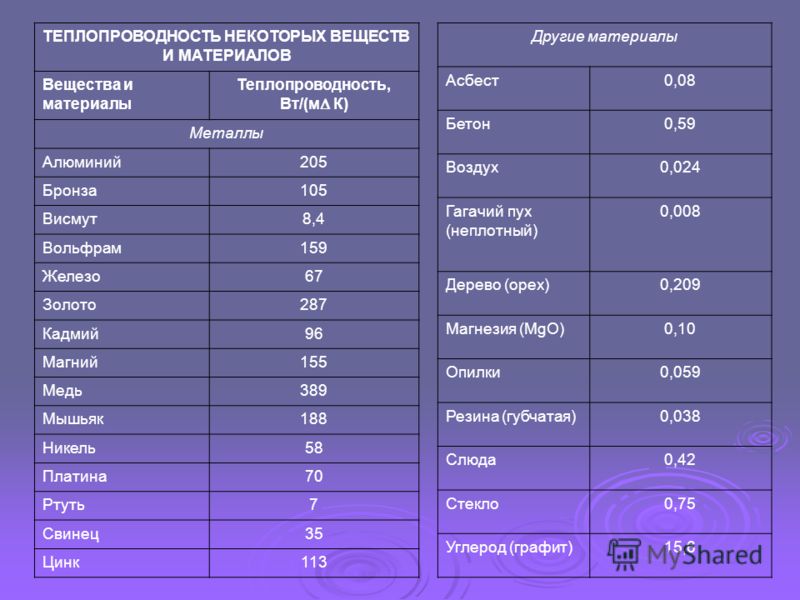

Теплопроводность материалов

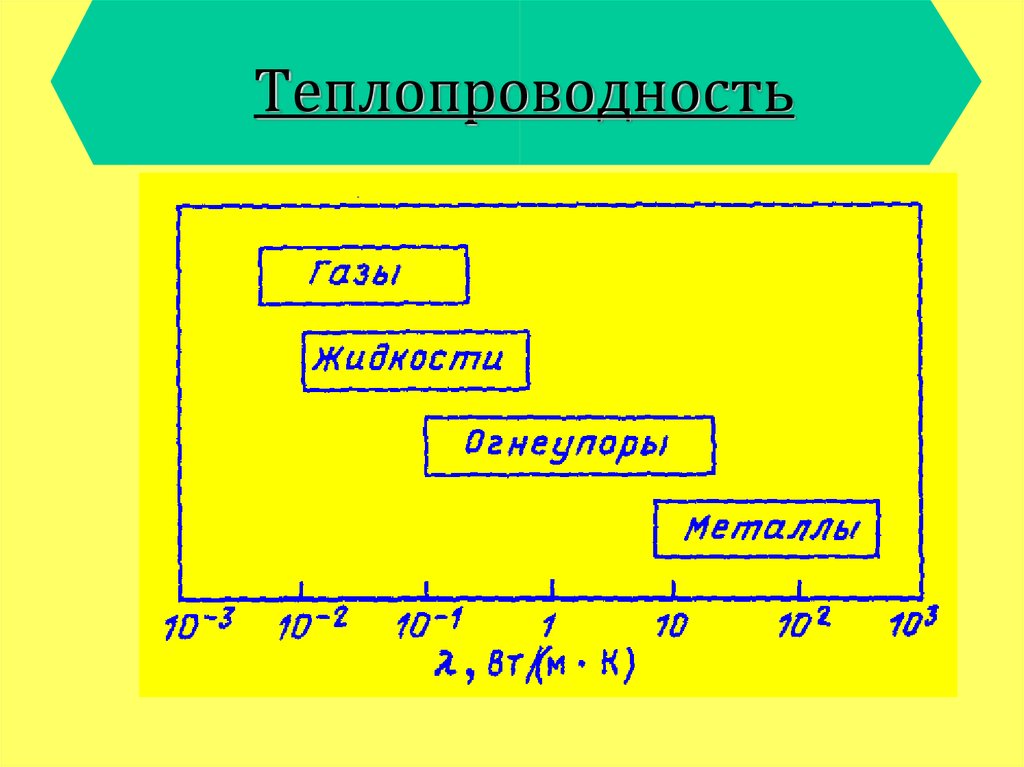

Ярко выраженной способностью проводить тепло обладают металлы. Для полимеров свойственна невысокая теплопроводность, а некоторые из них практически не проводят тепло, например, стекловолокно, такие материалы называются теплоизоляторами. Чтобы существовал тот или иной поток тепла через пространство, необходимо наличие некоторой субстанции в этом пространстве, поэтому в открытом космосе (пустое пространство) теплопроводность равна нулю.

Каждый гомогенный (однородный) материал характеризуется коэффициентом теплопроводности (обозначается греческой буквой лямбда), то есть величиной, которая определяет, сколько тепла нужно передать через площадь 1 м², чтобы за одну секунду, пройдя через толщу материала в один метр, температура на его концах изменилась на 1 К. Это свойство присуще каждому материалу и изменяется в зависимости от его температуры, поэтому этот коэффициент измеряют, как правило, при комнатной температуре (300 К) для сравнения характеристики разных веществ.

Это свойство присуще каждому материалу и изменяется в зависимости от его температуры, поэтому этот коэффициент измеряют, как правило, при комнатной температуре (300 К) для сравнения характеристики разных веществ.

Если материал является неоднородным, например, железобетон, тогда вводят понятие полезного коэффициента теплопроводности, который измеряется согласно коэффициентам однородных веществ, составляющих этот материал.

В таблице ниже приведены коэффициенты теплопроводности некоторых металлов и сплавов во Вт/(м*К) для температуры 300 К (27 °C):

- сталь 47—58;

- алюминий 237;

- медь 372,1—385,2;

- бронза 116—186;

- цинк 106—140;

- титан 21,9;

- олово 64,0;

- свинец 35,0;

- железо 80,2;

- латунь 81—116;

- золото 308,2;

- серебро 406,1—418,7.

В следующей таблице приведены данные для неметаллических твердых веществ:

- стекловолокно 0,03—0,07;

- стекло 0,6—1,0;

- асбест 0,04;

- дерево 0,13;

- парафин 0,21;

- кирпич 0,80;

- алмаз 2300.

Из рассматриваемых данных видно, что теплопроводность металлов намного превышает таковую для неметаллов. Исключение составляет алмаз, который обладает коэффициентом теплопередачи в пять раз больше, чем медь. Это свойство алмаза связано с сильными ковалентными связями между атомами углерода, которые образуют его кристаллическую решетку. Именно благодаря этому свойству человек чувствует холод при прикосновении к алмазу губами. Свойство алмаза хорошо переносить тепловую энергию используется в микроэлектронике для отвода тепла из микросхем. А также это свойство используется в специальных приборах, позволяющих отличить настоящий алмаз от подделки.

В некоторых индустриальных процессах стараются увеличить способность передачи тепла, чего достигают либо за счет хороших проводников, либо за счет увеличения площади контакта между составляющими конструкции. Примерами таких конструкций являются теплообменники и рассеиватели тепла. В других же случаях, наоборот, стараются уменьшить теплопроводность, чего достигают за счет использования теплоизоляторов, пустот в конструкциях и снижения площади контакта элементов.

Теплопроводность цветных металлов и технических сплавов

В таблице представлены значения теплопроводности металлов (цветных), а также химический состав металлов и технических сплавов в интервале температуры от 0 до 600°С.

Цветные металлы и сплавы: никель Ni, монель, нихром; сплавы никеля (по ГОСТ 492-58): мельхиор НМ81, НМ70, константан НММц 58,5-1,54, копель НМ 56,5, монель НМЖМц и К-монель, алюмель, хромель, манганин НММц 85-12, инвар; магниевые сплавы (по ГОСТ 2856-68), электрон, платинородий; мягкие припои (по ГОСТ 1499-70): олово чистое, свинец, ПОС-90, ПОС-40, ПОС-30, сплав Розе, сплав Вуда.

По данным таблицы видно, что высокую теплопроводность (при комнатной температуре) имеют магниевые сплавы и никель. Низкая же теплопроводность свойственна нихрому, инвару и сплаву Вуда.

Методы измерения

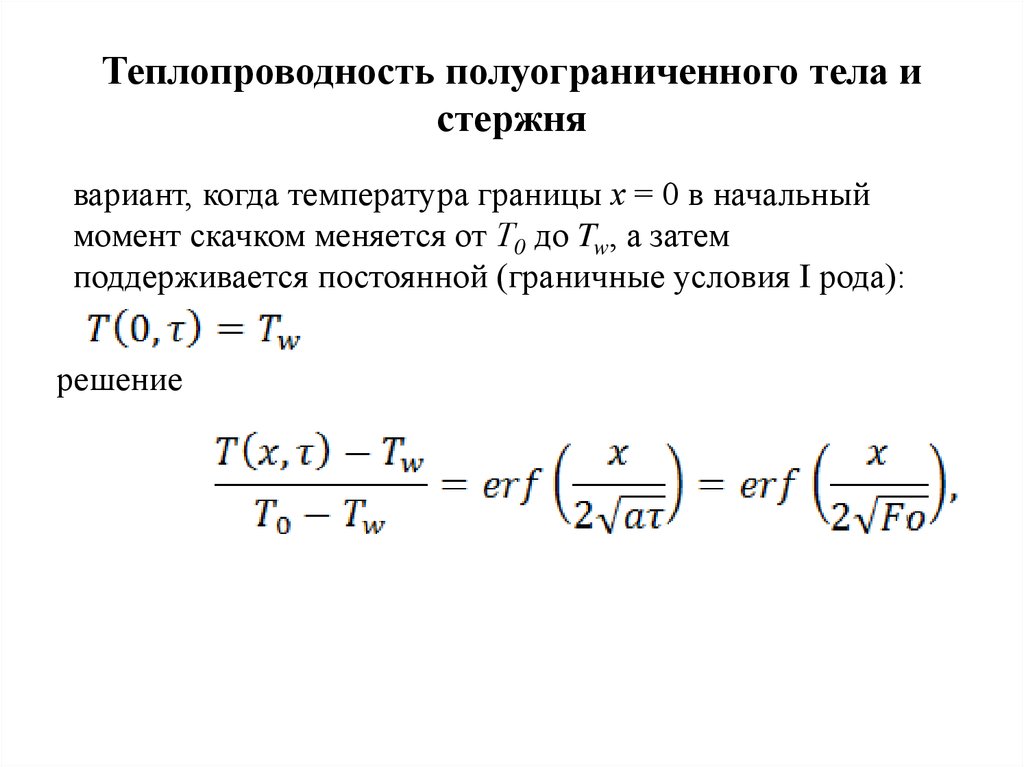

Для измерения теплопроводности металлов используют два метода: стационарный и нестационарный. Первый характеризуется достижением постоянной величины изменившейся температуры на контролируемой поверхности, а второй – при частичном изменении таковой.

Стационарное измерение проводится опытным путем, требует большого количества времени, а также применения исследуемого металла в виде заготовок правильной формы, с плоскими поверхностями. Образец располагают между нагретой и охлажденной поверхностью, а после прикосновения плоскостей, измеряют время, за которое заготовка может увеличить температуру прохладной опоры на один градус по Кельвину. Когда рассчитывают теплопроводность, обязательно учитывают размеры исследуемого образца.

Нестационарную методику исследований используют в редких случаях из-за того, что результат, зачастую, бывает необъективным. В наши дни никто, кроме ученых, не занимается измерением коэффициента, все используют, давно выведенные опытным путем, значения для различных материалов. Это обусловлено постоянством данного параметра при сохранении химического состава изделия.

Коэффициенты теплопроводности алюминиевых, медных и никелевых сплавов

Теплопроводность металлов, алюминиевых, медных и никелевых сплавов в таблице дана в интервале температуры от 0 до 600°С в размерности Вт/(м·град).

Металлы и сплавы: алюминий, алюминиевые сплавы, дюралюминий, латунь, медь, монель, нейзильбер, нихром, нихром железистый, сталь мягкая. Алюминиевые сплавы имеют большую теплопроводность, чем латунь и сплавы никеля.

Коэффициенты теплопроводности сплавов

В таблице даны значения теплопроводности сплавов в интервале температуры от 20 до 200ºС.

Сплавы: алюминиевая бронза, бронза, бронза фосфористая, инвар, константан, манганин, магниевые сплавы, медные сплавы, сплав Розе, сплав Вуда, никелевые сплавы, никелевое серебро, платиноиридий, сплав электрон, платинородий.

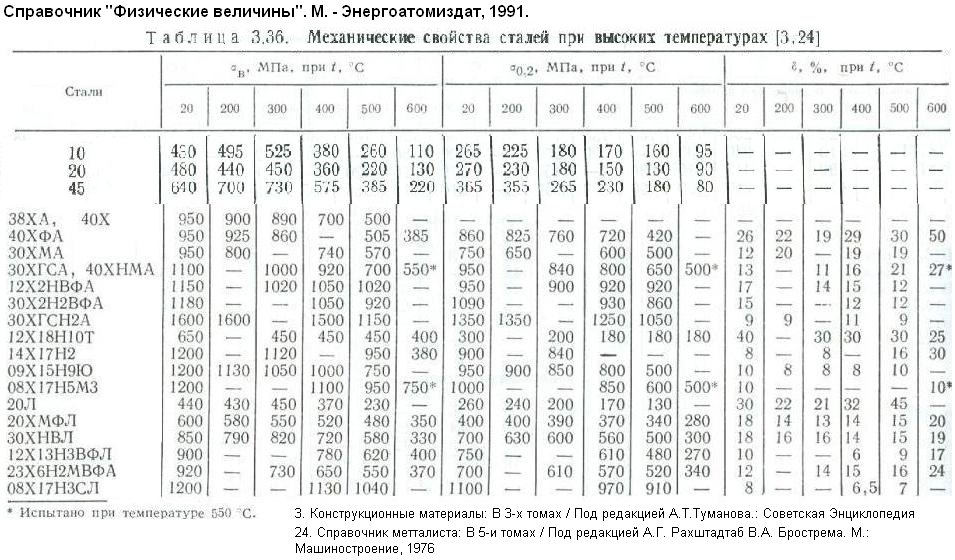

Коэффициенты теплопередачи сталей

Способность передавать тепло для сталей зависит от двух главных факторов: состава и температуры.

Простые углеродные стали при увеличении содержания углерода снижают свой удельный вес, в соответствии с которым также уменьшается и их способность переносить тепло от 54 до 36 Вт/(м*К) при изменении процента углерода в стали от 0,5 до 1,5%.

Нержавеющие стали содержат в своем составе хром (10% и больше), которые вместе с углеродом образует сложные карбиды, препятствующие окислению материала, а также повышает электродный потенциал металла. Теплопроводность нержавейки невелика в сравнении с другими сталями и колеблется от 15 до 30 Вт/(м*К) в зависимости от ее состава. Жаропрочные хромоникелевые стали обладают еще более низкими значениями этого коэффициента (11—19 Вт/(м*К).

Другим классом являются оцинкованные стали с удельным весом 7 850 кг/м3, которые получают путем нанесения покрытий на сталь, состоящих из железа и цинка. Так как цинк легче проводит тепло, чем железо, то и теплопроводность оцинкованной стали будет относительно высокой в сравнении с другими классами стали. Она колеблется от 47 до 58 Вт/(м*К).

Теплопроводность стали при различных температурах, как правило, не изменяется сильно. Например, коэффициент теплопроводности стали 20 при увеличении температуры от комнатной до 1200 °C снижается от 86 до 30 Вт/(м*К), а для марки стали 08Х13 увеличение температуры от 100 до 900 °C не изменяет ее коэффициент теплопроводности (27—28 Вт/(м*К).

Факторы, влияющие на физическую величину

Способность проводить тепло зависит от ряда факторов, включая температуру, структуру и электрические свойства вещества.

Температура материала

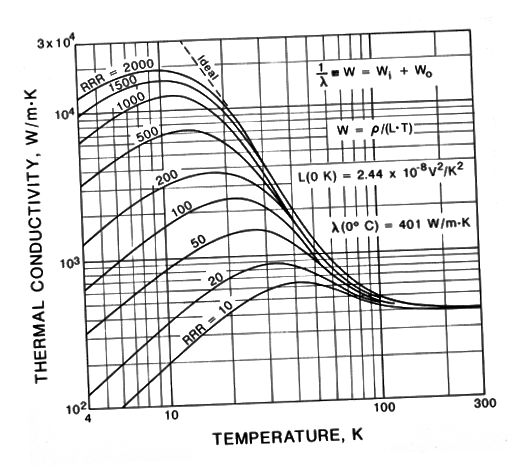

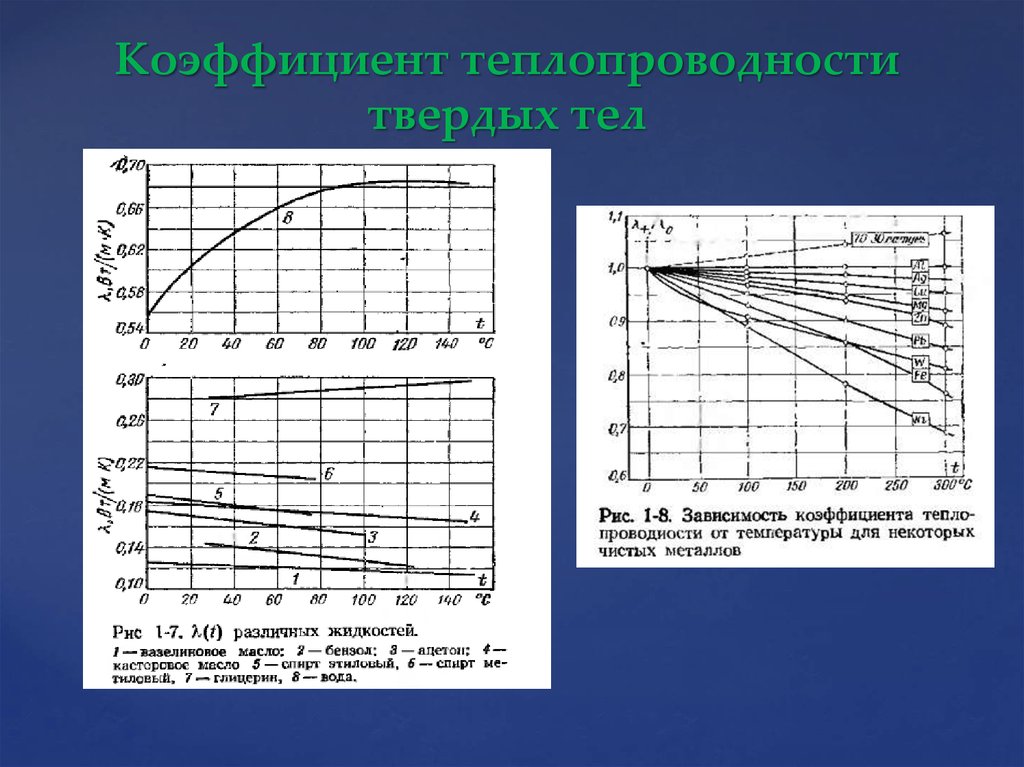

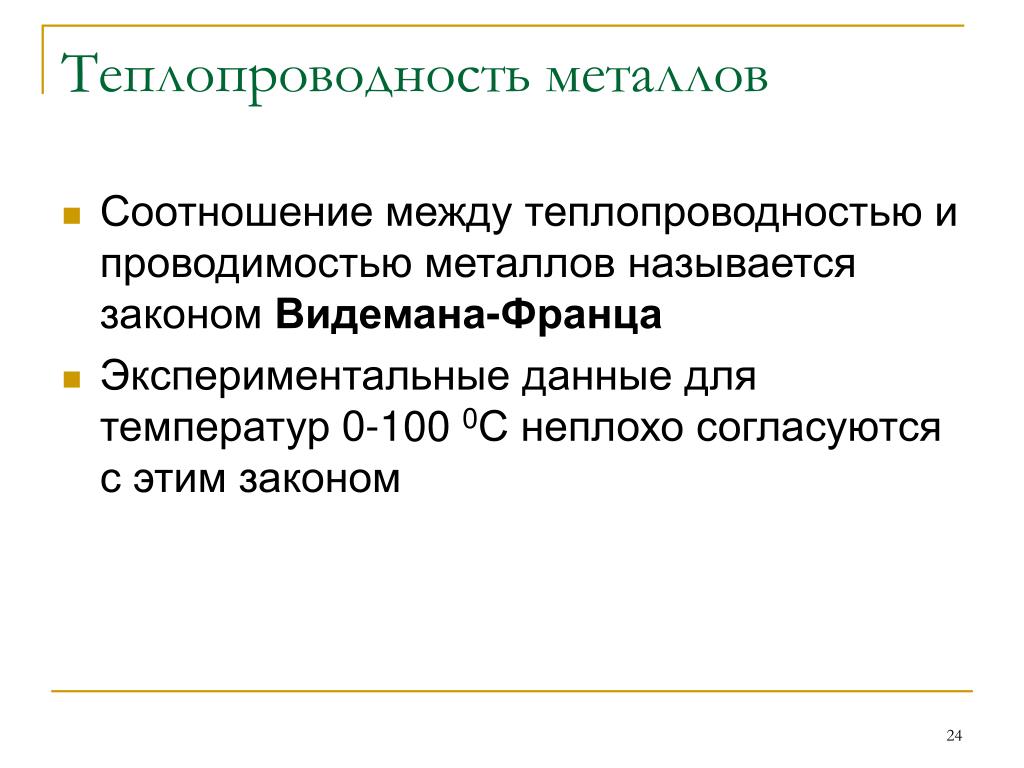

Влияние температуры на способность проводить тепло различается для металлов и неметаллов. В металлах проводимость главным образом связана со свободными электронами. Согласно закону Видемана—Франца теплопроводность металла пропорциональна произведению абсолютной температуры, выраженной в Кельвинах, на его электропроводность. В чистых металлах с увеличением температуры уменьшается электропроводность, поэтому теплопроводность остается приблизительно постоянной величиной. В случае сплавов электропроводность мало изменяется с ростом температуры, поэтому теплопроводность сплавов растет пропорционально температуре.

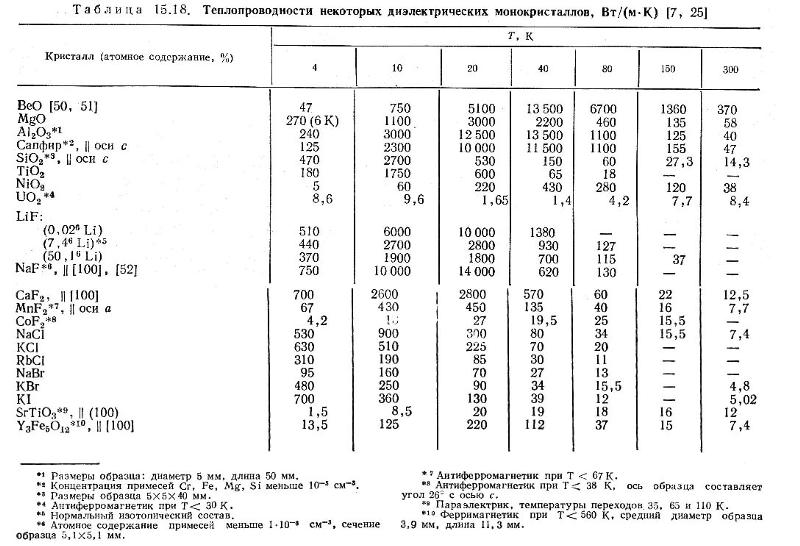

С другой стороны, передача тепла в неметаллах главным образом связана с колебаниями решетки и обмене решеточными фононами. За исключением кристаллов высокого качества и низких температур, путь пробега фононов в решетке значительно не уменьшается при высоких температурах, поэтому и теплопроводность остается постоянной величиной во всем температурном диапазоне, то есть является незначительной. При температурах ниже температуры Дебая способность неметаллов проводить тепло, наряду с их теплоемкостью, значительно уменьшается.

При температурах ниже температуры Дебая способность неметаллов проводить тепло, наряду с их теплоемкостью, значительно уменьшается.

Фазовые переходы и структура

Когда материал испытывает фазовый переход первого рода, например, из твердого состояния в жидкое или из жидкого в газ, то его теплопроводность может измениться. Ярким примером такого изменения является разница этой физической величины для льда (2,18 Вт/(м*К) и воды (0,90 Вт/(м*К).

Изменения кристаллической структуры материалов также влияют на теплопроводность, что объясняется анизотропными свойствами различных аллотропных модификаций вещества одного и того же состава. Анизотропия влияет на различную интенсивность рассеивания решеточных фононов, основных переносчиков тепла в неметаллах, и в различных направлениях в кристалле. Здесь ярким примером является сапфир, проводимость которого изменяется от 32 до 35 Вт/(м*К) в зависимости от направления.

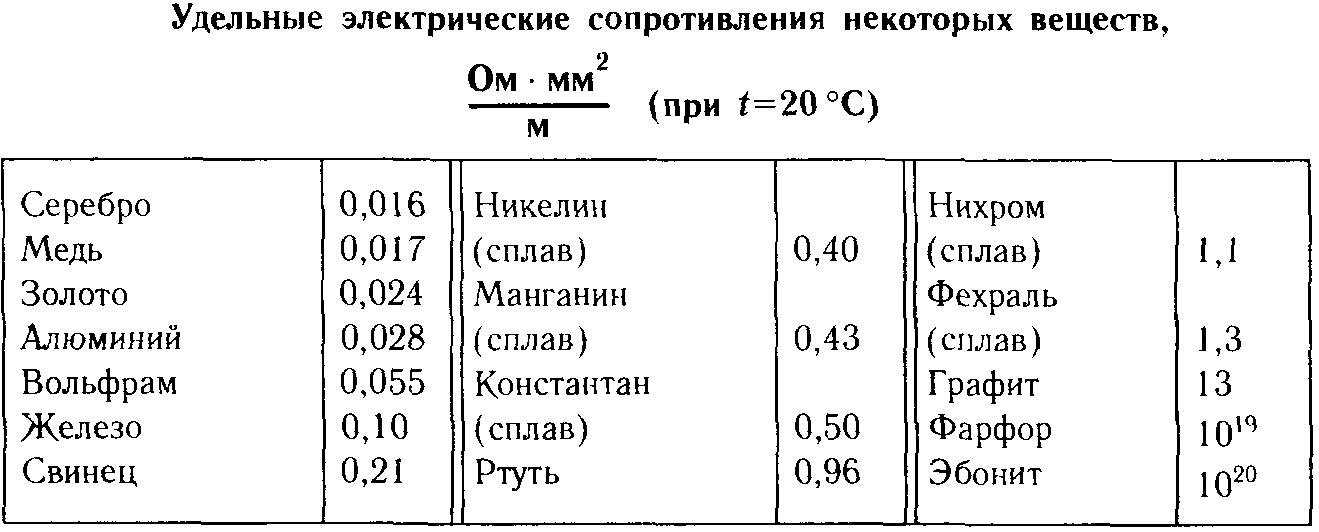

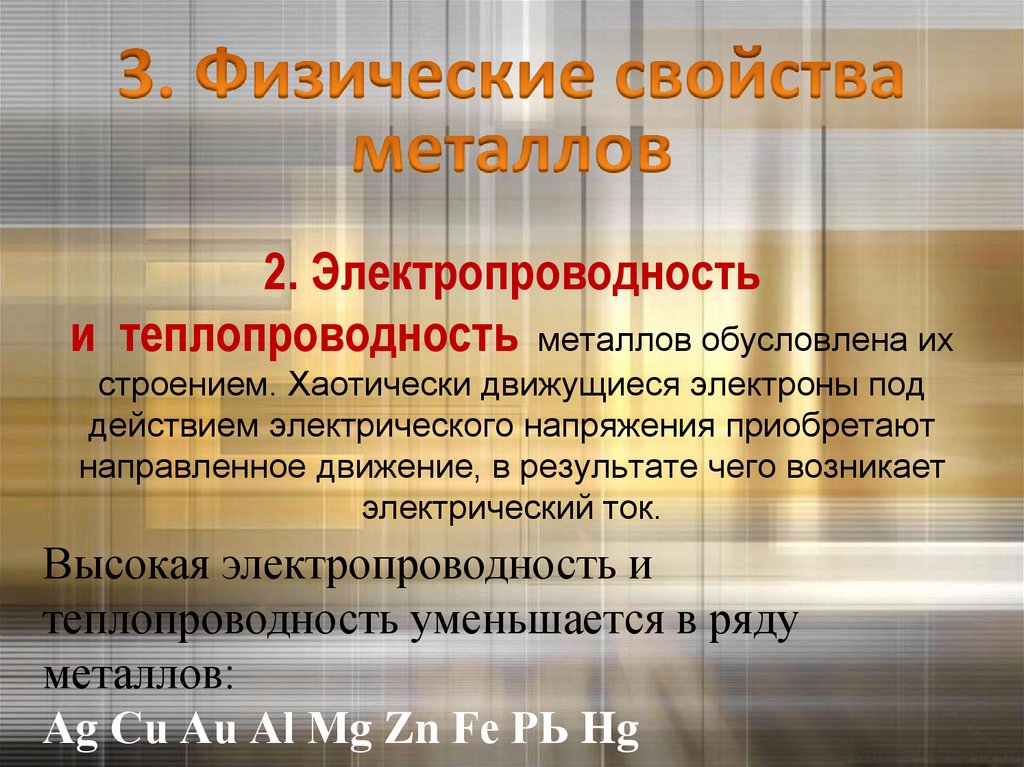

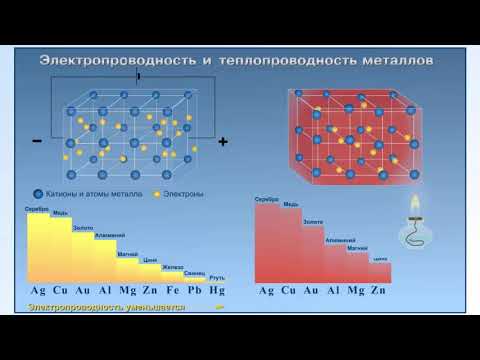

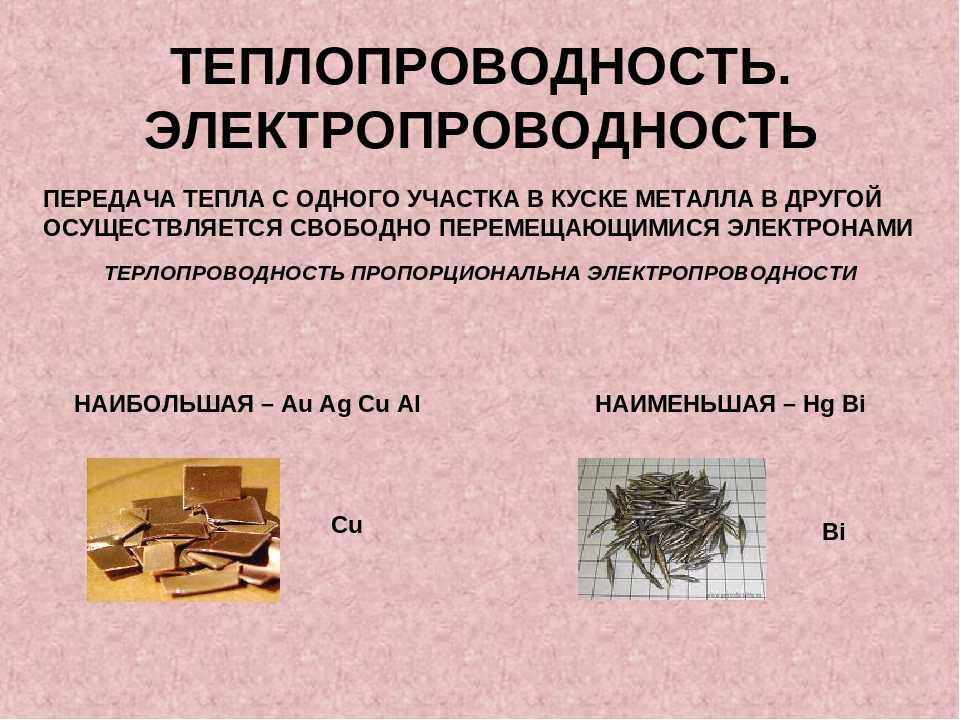

Электрическая проводимость

Теплопроводность в металлах изменяется вместе с электропроводностью согласно закону Видемана—Франца. Это связано с тем, что валентные электроны, свободно перемещаясь по кристаллической решетке металла, переносят не только электрическую, но и тепловую энергию. Для других материалов корреляция между этими типами проводимости не является ярко выраженной, ввиду незначительного вклада электронной составляющей в теплопроводность (в неметаллах основную роль в механизме передачи тепла играют решеточные фононы).

Это связано с тем, что валентные электроны, свободно перемещаясь по кристаллической решетке металла, переносят не только электрическую, но и тепловую энергию. Для других материалов корреляция между этими типами проводимости не является ярко выраженной, ввиду незначительного вклада электронной составляющей в теплопроводность (в неметаллах основную роль в механизме передачи тепла играют решеточные фононы).

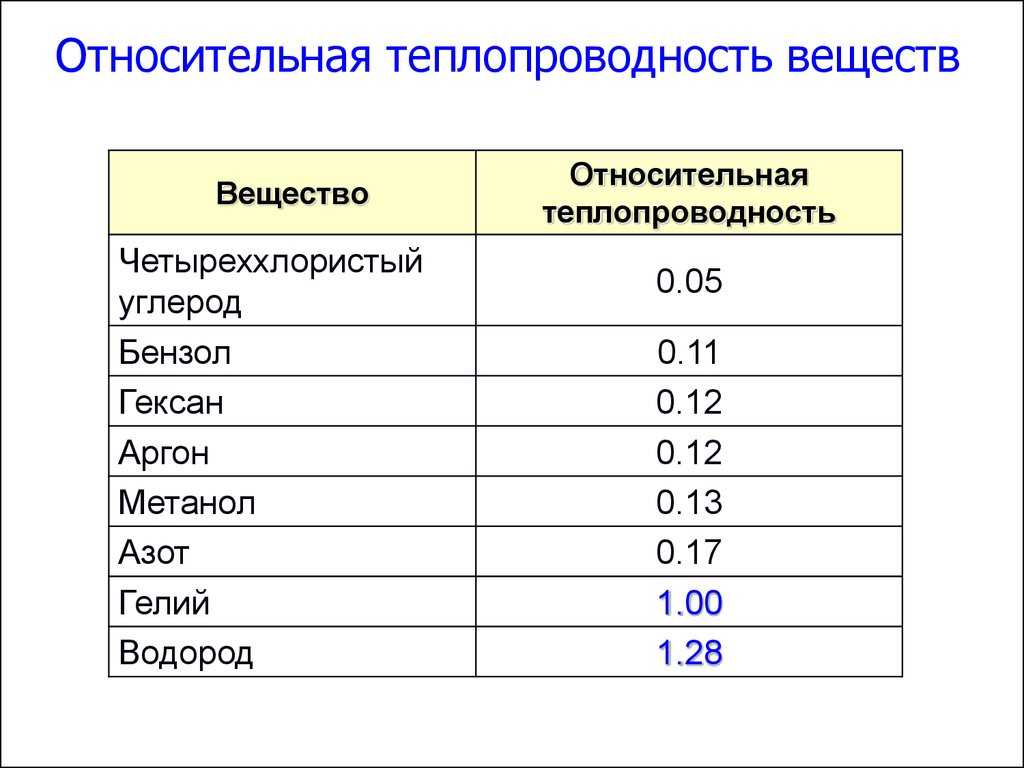

Процесс конвекции

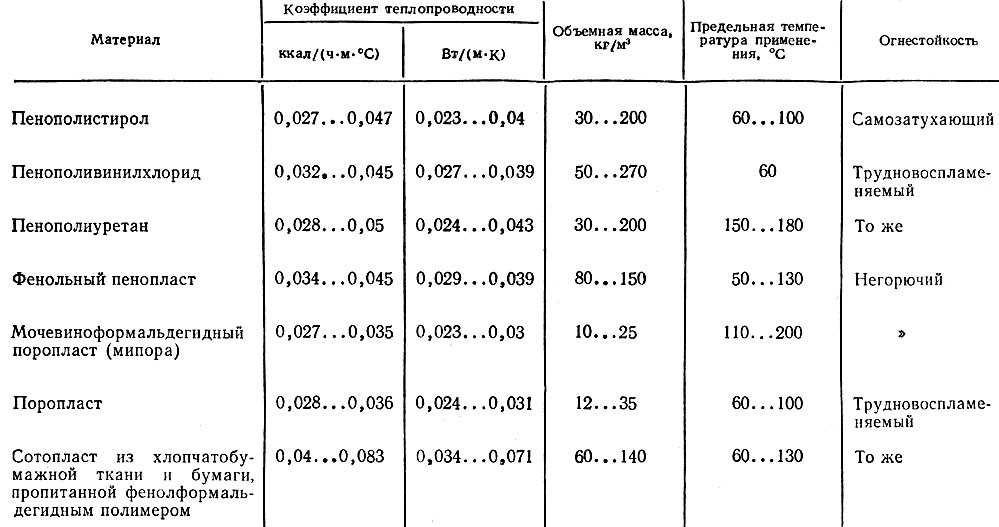

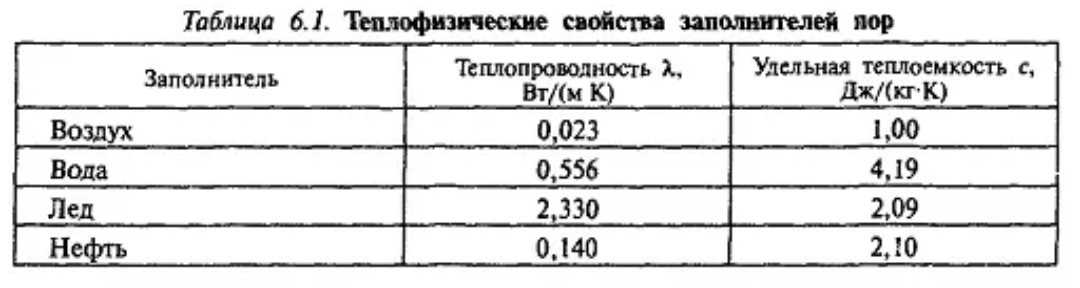

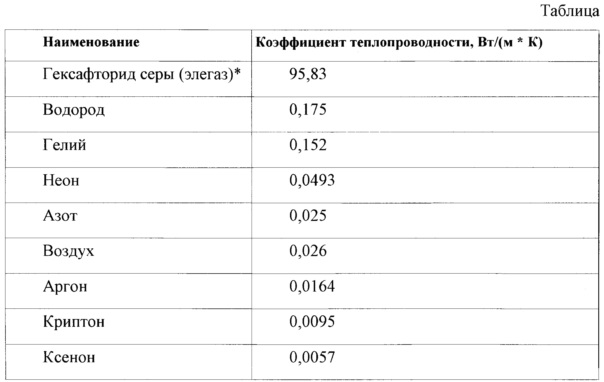

Воздух и другие газы являются, как правило, хорошими теплоизоляторами при отсутствии процесса конвекции. На этом принципе основана работа многих теплоизолирующих материалов, содержащих большое количество небольших пустот и пор. Такая структура не позволяет конвекции распространяться на большие расстояния. Примерами таких материалов, полученных человеком, являются полистирен и силицидный аэрогель. В природе на том же принципе работают такие теплоизоляторы, как шкура животных и оперение птиц.

Легкие газы, например, водород и гель, имеют высокие значения теплопроводности, а тяжелые газы, например, аргон, ксенон и радон, являются плохими проводниками тепла. Например, аргон, инертный газ, который тяжелее воздуха, часто используется в качестве теплоизолирующего газового наполнителя в двойных окнах и в электрических лампочках. Исключением является гексафторид серы (элегаз), который является тяжелым газом и обладает относительно высокой теплопроводностью, ввиду его большой теплоемкости.

Например, аргон, инертный газ, который тяжелее воздуха, часто используется в качестве теплоизолирующего газового наполнителя в двойных окнах и в электрических лампочках. Исключением является гексафторид серы (элегаз), который является тяжелым газом и обладает относительно высокой теплопроводностью, ввиду его большой теплоемкости.

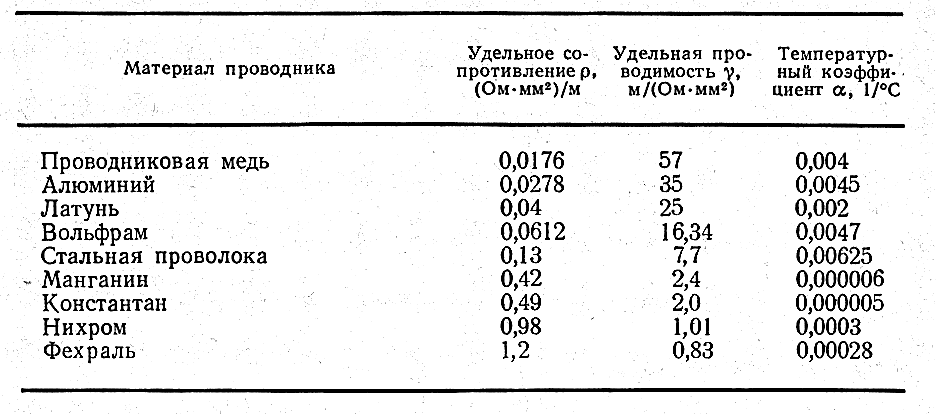

Удельное сопротивление и температурный коэффициент расширения (КТР) металлической проволоки (при 18ºС)

В таблице указаны значения удельного электрического сопротивления и КТР металлической проволоки, выполненной из различных металлов и сплавов.

Материал проволоки: алюминий, вольфрам, железо, золото, латунь, манганин, медь, никель, константан, нихром, олово, платина, свинец, серебро, цинк.

Как видно из таблицы, нихромовая проволока имеет высокое удельное электрическое сопротивление и успешно применяется в качестве спиралей накаливания нагревательных элементов множества бытовых и промышленных устройств.

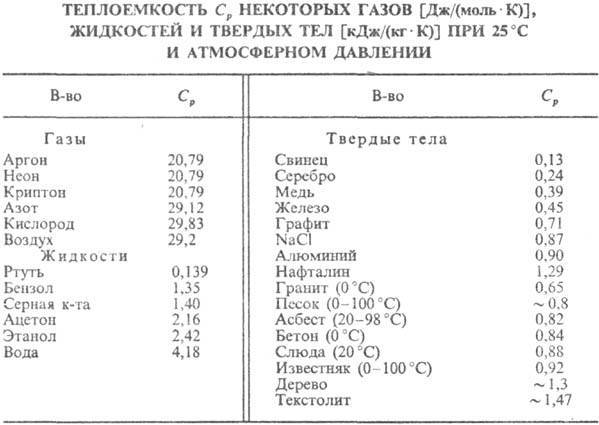

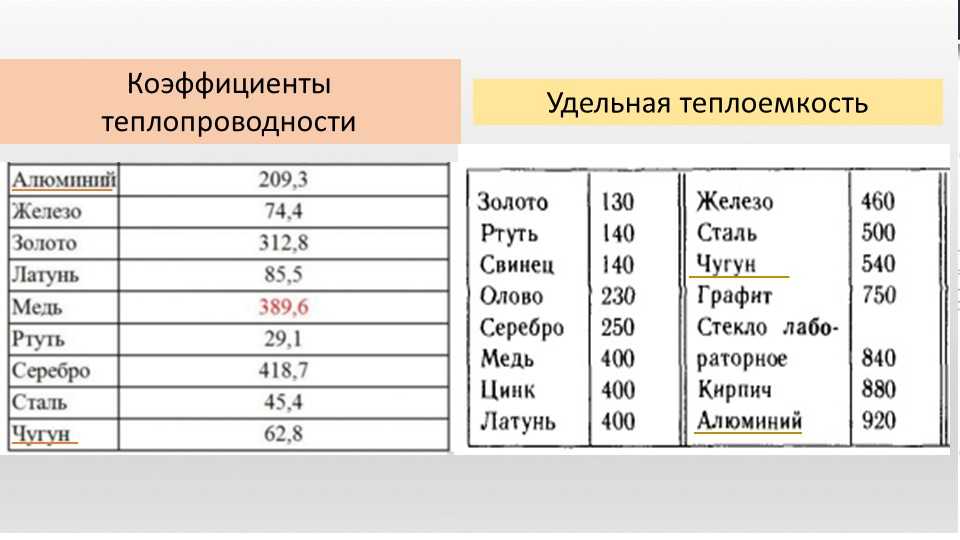

Удельная теплоемкость цветных сплавов

В таблице приведены величины удельной (массовой) теплоемкости двухкомпонентных и многокомпонентных цветных сплавов, не содержащих железа, при температуре от 123 до 1000К. Теплоемкость указана в размерности кДж/(кг·град).

Дана теплоемкость следующих сплавов: сплавы, содержащие алюминий, медь, магний, ванадий, цинк, висмут, золото, свинец, олово, кадмий, никель, иридий, платина, калий, натрий, марганец, титан, сплав висмут — свинец — олово, сплав висмут-свинец, висмут — свинец — кадмий, алюмель, сплав липовица, нихром, сплав розе.

Также существует отдельная таблица, где представлена удельная теплоемкость металлов при различных температурах.

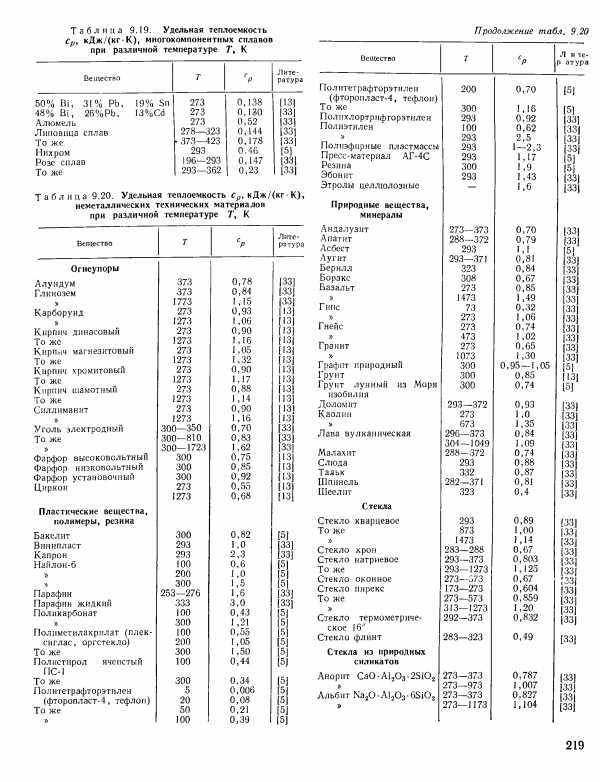

Удельная теплоемкость многокомпонентных специальных сплавов

Удельная (массовая) теплоемкость многокомпонентных специальных сплавов приведена в таблице при температуре от 0 до 1300ºС.

Размерность теплоемкости кал/(г·град).

Теплоемкость специальных сплавов: алюмель, белл-металл, сплав Вуда, инвар, липовица сплав, манганин, монель, сплав Розе, фосфористая бронза, хромель, сплав Na-K, сплав Pb — Bi, Pb — Bi — Sn, Zn — Sn — Ni — Fe — Mn.

Сводные таблицы теплоемкостей

Теплоемкость веществВещество Агрегатное состояние Удельная теплоемкость, Дж/(кг·К)

| Золото | твердое | 129 |

| Свинец | твердое | 130 |

| Иридий | твердое | 134 |

| Вольфрам | твердое | 134 |

| Платина | твердое | 134 |

| Ртуть | жидкое | 139 |

| Олово | твердое | 218 |

| Серебро | твердое | 234 |

| Цинк | твердое | 380 |

| Латунь | твердое | 380 |

| Медь | твердое | 385 |

| Константан | твердое | 410 |

| Железо | твердое | 444 |

| Сталь | твердое | 460 |

| Высоколегированная сталь | твердое | 480 |

| Чугун | твердое | 500 |

| Никель | твердое | 500 |

| Алмаз | твердое | 502 |

| Флинт (стекло) | твердое | 503 |

| Кронглас (стекло) | твердое | 670 |

| Кварцевое стекло | твердое | 703 |

| Сера ромбическая | твердое | 710 |

| Кварц | твердое | 750 |

| Гранит | твердое | 770 |

| Фарфор | твердое | 800 |

| Цемент | твердое | 800 |

| Кальцит | твердое | 800 |

| Базальт | твердое | 820 |

| Песок | твердое | 835 |

| Графит | твердое | 840 |

| Кирпич | твердое | 840 |

| Оконное стекло | твердое | 840 |

| Асбест | твердое | 840 |

| Кокс (0…100°С) | твердое | 840 |

| Известь | твердое | 840 |

| Волокно минеральное | твердое | 840 |

| Земля (сухая) | твердое | 840 |

| Мрамор | твердое | 840 |

| Соль поваренная | твердое | 880 |

| Слюда | твердое | 880 |

| Нефть | жидкое | 880 |

| Глина | твердое | 900 |

| Соль каменная | твердое | 920 |

| Асфальт | твердое | 920 |

| Кислород | газообразное | 920 |

| Алюминий | твердое | 930 |

| Трихлорэтилен | жидкое | 930 |

| Абсоцемент | твердое | 960 |

| Силикатный кирпич | твердое | 1000 |

| Полихлорвинил | твердое | 1000 |

| Хлороформ | жидкое | 1000 |

| Воздух (сухой) | газообразное | 1005 |

| Азот | газообразное | 1042 |

| Гипс | твердое | 1090 |

| Бетон | твердое | 1130 |

| Сахар-песок | 1250 | |

| Хлопок | твердое | 1300 |

| Каменный уголь | твердое | 1300 |

| Бумага (сухая) | твердое | 1340 |

| Серная кислота (100%) | жидкое | 1340 |

| Сухой лед (твердый CO2) | твердое | 1380 |

| Полистирол | твердое | 1380 |

| Полиуретан | твердое | 1380 |

| Резина (твердая) | твердое | 1420 |

| Бензол | жидкое | 1420 |

| Текстолит | твердое | 1470 |

| Солидол | твердое | 1470 |

| Целлюлоза | твердое | 1500 |

| Кожа | твердое | 1510 |

| Бакелит | твердое | 1590 |

| Шерсть | твердое | 1700 |

| Машинное масло | жидкое | 1670 |

| Пробка | твердое | 1680 |

| Толуол | твердое | 1720 |

| Винилпласт | твердое | 1760 |

| Скипидар | жидкое | 1800 |

| Бериллий | твердое | 1824 |

| Керосин бытовой | жидкое | 1880 |

| Пластмасса | твердое | 1900 |

| Соляная кислота (17%) | жидкое | 1930 |

| Земля (влажная) | твердое | 2000 |

| Вода (пар при 100°C) | газообразное | 2020 |

| Бензин | жидкое | 2050 |

| Вода (лед при 0°C) | твердое | 2060 |

| Сгущенное молоко | 2061 | |

| Деготь каменноугольный | жидкое | 2090 |

| Ацетон | жидкое | 2160 |

| Сало | 2175 | |

| Парафин | жидкое | 2200 |

| Древесноволокнистая плита | твердое | 2300 |

| Этиленгликоль | жидкое | 2300 |

| Этанол (спирт) | жидкое | 2390 |

| Дерево (дуб) | твердое | 2400 |

| Глицерин | жидкое | 2430 |

| Метиловый спирт | жидкое | 2470 |

| Говядина жирная | 2510 | |

| Патока | 2650 | |

| Масло сливочное | 2680 | |

| Дерево (пихта) | твердое | 2700 |

| Свинина, баранина | 2845 | |

| Печень | 3010 | |

| Азотная кислота (100%) | жидкое | 3100 |

| Яичный белок (куриный) | 3140 | |

| Сыр | 3140 | |

| Говядина постная | 3220 | |

| Мясо птицы | 3300 | |

| Картофель | 3430 | |

| Тело человека | 3470 | |

| Сметана | 3550 | |

| Литий | твердое | 3582 |

| Яблоки | 3600 | |

| Колбаса | 3600 | |

| Рыба постная | 3600 | |

| Апельсины, лимоны | 3670 | |

| Сусло пивное | жидкое | 3927 |

| Вода морская (6% соли) | жидкое | 3780 |

| Грибы | 3900 | |

| Вода морская (3% соли) | жидкое | 3930 |

| Вода морская (0,5% соли) | жидкое | 4100 |

| Вода | жидкое | 4183 |

| Нашатырный спирт | жидкое | 4730 |

| Столярный клей | жидкое | 4190 |

| Гелий | газообразное | 5190 |

| Водород | газообразное | 14300 |

Теплоемкость материалов

| Название материала | Название материала | C, ккал/кг*С |

| ABS | АБС, сополимер акрилонитрила, бутадиена и стирола | 0,34 |

| POM | Полиоксиметилен | 0,35 |

| PMMA | Полиметилметакрилат | 0,35 |

| Ionomer | Иономеры | 0,55 |

PA6/6. 6/6.10 6/6.10 | Полиамид 6/6.6/6.10 | 0,4 |

| PA 11 | Полиамид 11 | 0,58 |

| PA 12 | Полиамид 12 | 0,28 |

| PC | Поликарбонат | 0,28 |

| PU | Полиуретан | 0,45 |

| PBT | Полибутилентерефталат | 0,3–0,5 |

| PE | Полиэтилен | 0,55 |

| PET | Полиэтилентерефталат | 0,3–0,5 |

| PPO | Полифениленоксид | 0,4 |

| PI | Карбоксиметилцеллюлоза, полианионовая целлюлоза | 0,27 |

| PP | Полипропилен | 0,46 |

| PS (GP) | Полистирол | 0,28 |

| PSU | Полисульфон | 0,31 |

| PCV | Полихлорвинил | 0,2 |

| SAN (AS) | Смолы, сополимеры на основе стирола и акрилонитрита | 0,32 |

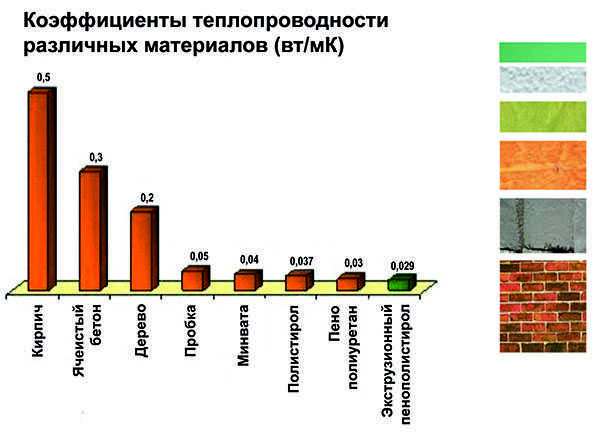

Теплопроводность строительных материалов

Проектированием энергоэффективных домов должны заниматься специалисты, но в реальной жизни все может быть иначе. Случается так, что владельцы домов по ряду причин вынуждены самостоятельно подбирать материалы для строительства. Им также потребуется рассчитать теплотехнические параметры, на основании которых будут проводиться термоизоляция и утепление. Поэтому нужно иметь хотя бы минимальные представления о строительной теплотехнике и ее основных понятиях, таких как коэффициент теплопроводности, в каких единицах измеряется и как просчитывается. Знание этих «азов» поможет правильно утеплить свой дом и экономно его отапливать.

Случается так, что владельцы домов по ряду причин вынуждены самостоятельно подбирать материалы для строительства. Им также потребуется рассчитать теплотехнические параметры, на основании которых будут проводиться термоизоляция и утепление. Поэтому нужно иметь хотя бы минимальные представления о строительной теплотехнике и ее основных понятиях, таких как коэффициент теплопроводности, в каких единицах измеряется и как просчитывается. Знание этих «азов» поможет правильно утеплить свой дом и экономно его отапливать.

Что такое теплопроводность

Теплопроводность кирпичной стены: без утеплителя; с утеплителем снаружи; с утеплителем внутри дома;

Если говорить простыми словами, то теплопроводность – это передача тепла от более горячего тела к менее горячему. Если не углубляться в подробности, то все физические материалы и вещества могут передавать тепловую энергию.

Ежедневно, даже на самом примитивном бытовом уровне мы сталкиваемся с теплопроводностью, которая проявляется у каждого материала по-разному и в очень отличающейся степени. Для примера, если мешать кипящую воду металлической ложкой – можно очень скоро получить ожег, так как ложка нагреется почти моментально. Если же использовать деревянную лопатку, то нагреваться она будет очень медленно. Этот пример наглядно показывает разницу теплопроводности у металла и дерева – у металла она в разы выше.

Для примера, если мешать кипящую воду металлической ложкой – можно очень скоро получить ожег, так как ложка нагреется почти моментально. Если же использовать деревянную лопатку, то нагреваться она будет очень медленно. Этот пример наглядно показывает разницу теплопроводности у металла и дерева – у металла она в разы выше.

Коэффициент теплопроводности

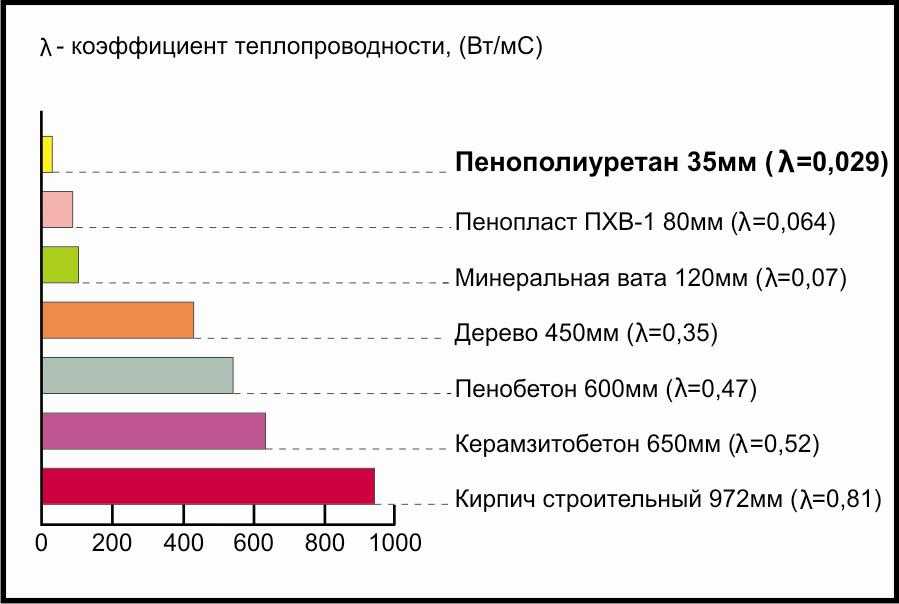

Для оценки теплопроводности любого материала используется коэффициент теплопроводности (λ), который измеряется в Вт/(м×℃) или Вт/(м×К). Этот коэффициент обозначает количество тепла, которое может провести любой материал, не зависимо от своего размера, за единицу времени на определённое расстояние. Если мы видим, что какой-то материал имеет большое значение коэффициента, то он очень хорошо проводит тепло и его можно использовать в роли обогревателей, радиаторов, конвекторов. К примеру, металлические радиаторы отопления в помещениях работают очень эффективно, отлично передавая нагрев от теплоносителя внутренним воздушным массам в помещении.

Если же говорить о материалах, используемых при строительстве стен, перегородок, крыши, то высокая теплопроводность – явление нежелательное. При высоком коэффициенте здание теряет слишком много тепла, для сохранения которого внутри помещения нужно будет сооружать довольно толстые конструкции. А это влечет за собой дополнительные финансовые затраты.

Коэффициент теплопроводности зависит от температуры. По этой причине в справочной литературе указывается несколько значений коэффициента, которые изменяются при увеличении температур. На проводимость тепла влияют и условия эксплуатации. В первую очередь речь идет о влажности, так как при увеличении процента влаги коэффициент теплопроводности также возрастает. Поэтому проводя такого рода расчеты нужно знать реальные климатические условия, в которых здание будет построено.

Сопротивление теплопередаче

Коэффициент теплопроводности – важная характеристика любого материала. Но эта величина не совсем точно описывает теплопроводные способности конструкции, так как не учитывает особенности ее строения. Поэтому более целесообразно просчитывать сопротивление теплопередачи, которое по своей сути является обратной величиной коэффициента теплопроводности. Но в отличие от последнего при расчете учитывается толщина материала и другие важные особенности конструкции.

Поэтому более целесообразно просчитывать сопротивление теплопередачи, которое по своей сути является обратной величиной коэффициента теплопроводности. Но в отличие от последнего при расчете учитывается толщина материала и другие важные особенности конструкции.

При строительстве, как правило, используются многослойные конструкции. Одним из таких слоев является утеплительный материал, который максимально повышает значение термического сопротивления. Каждый слой такой конструкции имеет свое сопротивление и его нужно рассчитывать исходя из коэффициента теплопроводности и толщины материала. Суммировав сопротивления всех слоев, мы получим общее сопротивление всей конструкции.

Важно отметить, что воздушные прослойки, которые находятся в конструкции перегородки и не сообщаются с внешним воздухом, значительно увеличивают общее сопротивление теплопередаче.

Современные тенденции строительства предусматривают использования в качестве утеплителя синтетических материалов, которые обладают отличными характеристиками, удобны и просты в монтаже.

Читайте также: Как обогреть дом с помощью электричества экономно

Коэффициенты теплопроводности плотности и теплоемкости рассчитаны почти для всех строительных материалов. Ниже приведена таблица с информацией о коэффициентах для всех материалов, которые могут использоваться при строительстве зданий. Даже просто взглянув на эти данные, становится понятно, насколько разная проводимость тепла у строительных материалов и насколько сильно могут отличаться значения коэффициентов. Для упрощения выбора материала покупателем, производители указывают значение коэффициента теплопроводности в паспорте на свой товар.

class=»wp-block-separator is-style-wide»>

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| ABS (АБС пластик) | 1030…1060 | 0. 13…0.22 13…0.22 | 1300…2300 |

| Аглопоритобетон и бетон на топливных (котельных) шлаках | 1000…1800 | 0.29…0.7 | 840 |

| Акрил (акриловое стекло, полиметилметакрилат, оргстекло) ГОСТ 17622—72 | 1100…1200 | 0.21 | — |

| Альфоль | 20…40 | 0.118…0.135 | — |

| Алюминий (ГОСТ 22233-83) | 2600 | 221 | 840 |

| Асбест волокнистый | 470 | 0.16 | 1050 |

| Асбестоцемент | 1500…1900 | 1.76 | 1500 |

| Асбестоцементный лист | 1600 | 0.4 | 1500 |

| Асбозурит | 400…650 | 0.14…0.19 | — |

| Асбослюда | 450…620 | 0.13…0.15 | — |

| Асботекстолит Г ( ГОСТ 5-78) | 1500…1700 | — | 1670 |

| Асботермит | 500 | 0.116…0.14 | — |

| Асбошифер с высоким содержанием асбеста | 1800 | 0. 17…0.35 17…0.35 | — |

| Асбошифер с 10-50% асбеста | 1800 | 0.64…0.52 | — |

| Асбоцемент войлочный | 144 | 0.078 | — |

| Асфальт | 1100…2110 | 0.7 | 1700…2100 |

| Асфальтобетон (ГОСТ 9128-84) | 2100 | 1.05 | 1680 |

| Асфальт в полах | — | 0.8 | — |

| Ацеталь (полиацеталь, полиформальдегид) POM | 1400 | 0.22 | — |

| Аэрогель (Aspen aerogels) | 110…200 | 0.014…0.021 | 700 |

| Базальт | 2600…3000 | 3.5 | 850 |

| Бакелит | 1250 | 0.23 | — |

| Бальза | 110…140 | 0.043…0.052 | — |

| Береза | 510…770 | 0.15 | 1250 |

| Бетон легкий с природной пемзой | 500…1200 | 0. 15…0.44 15…0.44 | — |

| Бетон на гравии или щебне из природного камня | 2400 | 1.51 | 840 |

| Бетон на вулканическом шлаке | 800…1600 | 0.2…0.52 | 840 |

| Бетон на доменных гранулированных шлаках | 1200…1800 | 0.35…0.58 | 840 |

| Бетон на зольном гравии | 1000…1400 | 0.24…0.47 | 840 |

| Бетон на каменном щебне | 2200…2500 | 0.9…1.5 | — |

| Бетон на котельном шлаке | 1400 | 0.56 | 880 |

| Бетон на песке | 1800…2500 | 0.7 | 710 |

| Бетон на топливных шлаках | 1000…1800 | 0.3…0.7 | 840 |

| Бетон силикатный плотный | 1800 | 0.81 | 880 |

| Бетон сплошной | — | 1.75 | — |

| Бетон термоизоляционный | 500 | 0.18 | — |

| Битумоперлит | 300…400 | 0. 09…0.12 09…0.12 | 1130 |

| Битумы нефтяные строительные и кровельные (ГОСТ 6617-76, ГОСТ 9548-74) | 1000…1400 | 0.17…0.27 | 1680 |

| Блок газобетонный | 400…800 | 0.15…0.3 | — |

| Блок керамический поризованный | — | 0.2 | — |

| Бронза | 7500…9300 | 22…105 | 400 |

| Бумага | 700…1150 | 0.14 | 1090…1500 |

| Бут | 1800…2000 | 0.73…0.98 | — |

| Вата минеральная легкая | 50 | 0.045 | 920 |

| Вата минеральная тяжелая | 100…150 | 0.055 | 920 |

| Вата стеклянная | 155…200 | 0.03 | 800 |

| Вата хлопковая | 30…100 | 0.042…0.049 | — |

| Вата хлопчатобумажная | 50…80 | 0.042 | 1700 |

| Вата шлаковая | 200 | 0. 05 05 | 750 |

| Вермикулит (в виде насыпных гранул) ГОСТ 12865-67 | 100…200 | 0.064…0.076 | 840 |

| Вермикулит вспученный (ГОСТ 12865-67) — засыпка | 100…200 | 0.064…0.074 | 840 |

| Вермикулитобетон | 300…800 | 0.08…0.21 | 840 |

| Войлок шерстяной | 150…330 | 0.045…0.052 | 1700 |

| Газо- и пенобетон, газо- и пеносиликат(пеноблок) | 300…1000 | 0.08…0.21 | 840 |

| Газо- и пенозолобетон | 800…1200 | 0.17…0.29 | 840 |

| Гетинакс | 1350 | 0.23 | 1400 |

| Гипс формованный сухой | 1100…1800 | 0.43 | 1050 |

| Гипсокартон | 500…900 | 0.12…0.2 | 950 |

| Гипсоперлитовый раствор | — | 0.14 | — |

| Гипсошлак | 1000…1300 | 0. 26…0.36 26…0.36 | — |

| Глина | 1600…2900 | 0.7…0.9 | 750 |

| Глина огнеупорная | 1800 | 1.04 | 800 |

| Глиногипс | 800…1800 | 0.25…0.65 | — |

| Глинозем | 3100…3900 | 2.33 | 700…840 |

| Гнейс (облицовка) | 2800 | 3.5 | 880 |

| Гравий (наполнитель) | 1850 | 0.4…0.93 | 850 |

| Гравий керамзитовый (ГОСТ 9759-83) — засыпка | 200…800 | 0.1…0.18 | 840 |

| Гравий шунгизитовый (ГОСТ 19345-83) — засыпка | 400…800 | 0.11…0.16 | 840 |

| Гранит (облицовка) | 2600…3000 | 3.5 | 880 |

| Грунт 10% воды | — | 1.75 | — |

| Грунт 20% воды | 1700 | 2.1 | — |

| Грунт песчаный | — | 1.16 | 900 |

| Грунт сухой | 1500 | 0. 4 4 | 850 |

| Грунт утрамбованный | — | 1.05 | — |

| Гудрон | 950…1030 | 0.3 | — |

| Доломит плотный сухой | 2800 | 1.7 | — |

| Дуб вдоль волокон (дерево) | 700 | 0.23 | 2300 |

| Дуб поперек волокон (ГОСТ 9462-71, ГОСТ 2695-83) | 700 | 0.1 | 2300 |

| Дюралюминий | 2700…2800 | 120…170 | 920 |

| Железо | 7870 | 70…80 | 450 |

| Железобетон | 2500 | 1.7 | 840 |

| Железобетон набивной | 2400 | 1.55 | 840 |

| Зола древесная | 780 | 0.15 | 750 |

| Золото | 19320 | 318 | 129 |

| Известняк (облицовка) | 1400…2000 | 0.5…0.93 | 850…920 |

| Изделия из вспученного перлита на битумном связующем (ГОСТ 16136-80) | 300…400 | 0. 067…0.11 067…0.11 | 1680 |

| Изделия вулканитовые | 350…400 | 0.12 | — |

| Изделия диатомитовые | 500…600 | 0.17…0.2 | — |

| Изделия ньювелитовые | 160…370 | 0.11 | — |

| Изделия пенобетонные | 400…500 | 0.19…0.22 | — |

| Изделия перлитофосфогелевые | 200…300 | 0.064…0.076 | — |

| Изделия совелитовые | 230…450 | 0.12…0.14 | — |

| Иней | — | 0.47 | — |

| Ипорка (вспененная смола) | 15 | 0.038 | — |

| Каменноугольная пыль | 730 | 0.12 | — |

| Камни многопустотные из легкого бетона | 500…1200 | 0.29…0.6 | — |

| Камни полнотелые из легкого бетона DIN 18152 | 500…2000 | 0.32…0.99 | — |

| Камни полнотелые из природного туфа или вспученной глины | 500…2000 | 0. 29…0.99 29…0.99 | — |

| Камень строительный | 2200 | 1.4 | 920 |

| Карболит черный | 1100 | 0.23 | 1900 |

| Картон асбестовый изолирующий | 720…900 | 0.11…0.21 | — |

| Картон гофрированный | 700 | 0.06…0.07 | 1150 |

| Картон облицовочный | 1000 | 0.18 | 2300 |

| Картон парафинированный | — | 0.075 | — |

| Картон плотный | 600…900 | 0.1…0.23 | 1200 |

| Картон пробковый | 145 | 0.042 | — |

| Картон строительный многослойный (ГОСТ 4408-75) | 650 | 0.13 | 2390 |

| Картон термоизоляционный (ГОСТ 20376-74) | 500 | 0.04…0.06 | — |

| Каучук вспененный | 82 | 0.033 | — |

| Каучук вулканизированный твердый серый | — | 0. 23 23 | — |

| Каучук вулканизированный мягкий серый | 920 | 0.184 | — |

| Каучук натуральный | 910 | 0.18 | 1400 |

| Каучук твердый | — | 0.16 | — |

| Каучук фторированный | 180 | 0.055…0.06 | — |

| Кедр красный | 500…570 | 0.095 | — |

| Кембрик лакированный | — | 0.16 | — |

| Керамзит | 800…1000 | 0.16…0.2 | 750 |

| Керамзитовый горох | 900…1500 | 0.17…0.32 | 750 |

| Керамзитобетон на кварцевом песке с поризацией | 800…1200 | 0.23…0.41 | 840 |

| Керамзитобетон легкий | 500…1200 | 0.18…0.46 | — |

| Керамзитобетон на керамзитовом песке и керамзитопенобетон | 500…1800 | 0.14…0.66 | 840 |

| Керамзитобетон на перлитовом песке | 800…1000 | 0. 22…0.28 22…0.28 | 840 |

| Керамика | 1700…2300 | 1.5 | — |

| Керамика теплая | — | 0.12 | — |

| Кирпич доменный (огнеупорный) | 1000…2000 | 0.5…0.8 | — |

| Кирпич диатомовый | 500 | 0.8 | — |

| Кирпич изоляционный | — | 0.14 | — |

| Кирпич карборундовый | 1000…1300 | 11…18 | 700 |

| Кирпич красный плотный | 1700…2100 | 0.67 | 840…880 |

| Кирпич красный пористый | 1500 | 0.44 | — |

| Кирпич клинкерный | 1800…2000 | 0.8…1.6 | — |

| Кирпич кремнеземный | — | 0.15 | — |

| Кирпич облицовочный | 1800 | 0.93 | 880 |

| Кирпич пустотелый | — | 0.44 | — |

| Кирпич силикатный | 1000…2200 | 0. 5…1.3 5…1.3 | 750…840 |

| Кирпич силикатный с тех. пустотами | — | 0.7 | — |

| Кирпич силикатный щелевой | — | 0.4 | — |

| Кирпич сплошной | — | 0.67 | — |

| Кирпич строительный | 800…1500 | 0.23…0.3 | 800 |

| Кирпич трепельный | 700…1300 | 0.27 | 710 |

| Кирпич шлаковый | 1100…1400 | 0.58 | — |

| Кладка бутовая из камней средней плотности | 2000 | 1.35 | 880 |

| Кладка газосиликатная | 630…820 | 0.26…0.34 | 880 |

| Кладка из газосиликатных теплоизоляционных плит | 540 | 0.24 | 880 |

| Кладка из глиняного обыкновенного кирпича на цементно-перлитовом растворе | 1600 | 0.47 | 880 |

| Кладка из глиняного обыкновенного кирпича (ГОСТ 530-80) на цементно-песчаном растворе | 1800 | 0. 56 56 | 880 |

| Кладка из глиняного обыкновенного кирпича на цементно-шлаковом растворе | 1700 | 0.52 | 880 |

| Кладка из керамического пустотного кирпича на цементно-песчаном растворе | 1000…1400 | 0.35…0.47 | 880 |

| Кладка из малоразмерного кирпича | 1730 | 0.8 | 880 |

| Кладка из пустотелых стеновых блоков | 1220…1460 | 0.5…0.65 | 880 |

| Кладка из силикатного 11-ти пустотного кирпича на цементно-песчаном растворе | 1500 | 0.64 | 880 |

| Кладка из силикатного 14-ти пустотного кирпича на цементно-песчаном растворе | 1400 | 0.52 | 880 |

| Кладка из силикатного кирпича (ГОСТ 379-79) на цементно-песчаном растворе | 1800 | 0.7 | 880 |

| Кладка из трепельного кирпича (ГОСТ 648-73) на цементно-песчаном растворе | 1000…1200 | 0. 29…0.35 29…0.35 | 880 |

| Кладка из ячеистого кирпича | 1300 | 0.5 | 880 |

| Кладка из шлакового кирпича на цементно-песчаном растворе | 1500 | 0.52 | 880 |

| Кладка «Поротон» | 800 | 0.31 | 900 |

| Клен (дерево) | 620…750 | 0.19 | — |

| Кожа | 800…1000 | 0.14…0.16 | — |

| Композиты технические | — | 0.3…2 | — |

| Краска масляная (эмаль) | 1030…2045 | 0.18…0.4 | 650…2000 |

| Кремний | 2000…2330 | 148 | 714 |

| Кремнийорганический полимер КМ-9 | 1160 | 0.2 | 1150 |

| Латунь | 8100…8850 | 70…120 | 400 |

| Лед -60°С | 924 | 2.91 | 1700 |

| Лед -20°С | 920 | 2. 44 44 | 1950 |

| Лед 0°С | 917 | 2.21 | 2150 |

| Линолеум поливинилхлоридный многослойный (ГОСТ 14632-79) | 1600…1800 | 0.33…0.38 | 1470 |

| Линолеум поливинилхлоридный на тканевой подоснове (ГОСТ 7251-77) | 1400…1800 | 0.23…0.35 | 1470 |

| Липа, (15% влажности) | 320…650 | 0.15 | — |

| Лиственница (дерево) | 670 | 0.13 | — |

| Листы асбестоцементные плоские (ГОСТ 18124-75) | 1600…1800 | 0.23…0.35 | 840 |

| Листы вермикулитовые | — | 0.1 | — |

| Листы гипсовые обшивочные (сухая штукатурка) ГОСТ 6266 | 800 | 0.15 | 840 |

| Листы пробковые легкие | 220 | 0.035 | — |

| Листы пробковые тяжелые | 260 | 0.05 | — |

| Магнезия в форме сегментов для изоляции труб | 220…300 | 0. 073…0.084 073…0.084 | — |

| Мастика асфальтовая | 2000 | 0.7 | — |

| Маты, холсты базальтовые | 25…80 | 0.03…0.04 | — |

| Маты и полосы из стеклянного волокна прошивные (ТУ 21-23-72-75) | 150 | 0.061 | 840 |

| Маты минераловатные прошивные (ГОСТ 21880-76) и на синтетическом связующем | 50…125 | 0.048…0.056 | 840 |

| (ГОСТ 9573-82) | |||

| МБОР-5, МБОР-5Ф, МБОР-С-5, МБОР-С2-5, МБОР-Б-5 (ТУ 5769-003-48588528-00) | 100…150 | 0.038 | — |

| Мел | 1800…2800 | 0.8…2.2 | 800…880 |

| Медь (ГОСТ 859-78) | 8500 | 407 | 420 |

| Миканит | 2000…2200 | 0.21…0.41 | 250 |

| Мипора | 16…20 | 0.041 | 1420 |

| Морозин | 100…400 | 0. 048…0.084 048…0.084 | — |

| Мрамор (облицовка) | 2800 | 2.9 | 880 |

| Накипь котельная (богатая известью, при 100°С) | 1000…2500 | 0.15…2.3 | — |

| Накипь котельная (богатая силикатом, при 100°С) | 300…1200 | 0.08…0.23 | — |

| Настил палубный | 630 | 0.21 | 1100 |

| Найлон | — | 0.53 | — |

| Нейлон | 1300 | 0.17…0.24 | 1600 |

| Неопрен | — | 0.21 | 1700 |

| Опилки древесные | 200…400 | 0.07…0.093 | — |

| Пакля | 150 | 0.05 | 2300 |

| Панели стеновые из гипса DIN 1863 | 600…900 | 0.29…0.41 | — |

| Парафин | 870…920 | 0.27 | — |

| Паркет дубовый | 1800 | 0. 42 42 | 1100 |

| Паркет штучный | 1150 | 0.23 | 880 |

| Паркет щитовой | 700 | 0.17 | 880 |

| Пемза | 400…700 | 0.11…0.16 | — |

| Пемзобетон | 800…1600 | 0.19…0.52 | 840 |

| Пенобетон | 300…1250 | 0.12…0.35 | 840 |

| Пеногипс | 300…600 | 0.1…0.15 | — |

| Пенозолобетон | 800…1200 | 0.17…0.29 | — |

| Пенопласт ПС-1 | 100 | 0.037 | — |

| Пенопласт ПС-4 | 70 | 0.04 | — |

| Пенопласт ПХВ-1 (ТУ 6-05-1179-75) и ПВ-1 (ТУ 6-05-1158-78) | 65…125 | 0.031…0.052 | 1260 |

| Пенопласт резопен ФРП-1 | 65…110 | 0.041…0.043 | — |

| Пенополистирол (ГОСТ 15588-70) | 40 | 0.038 | 1340 |

| Пенополистирол (ТУ 6-05-11-78-78) | 100…150 | 0. 041…0.05 041…0.05 | 1340 |

| Пенополистирол «Пеноплекс» | 35…43 | 0.028…0.03 | 1600 |

| Пенополиуретан (ТУ В-56-70, ТУ 67-98-75, ТУ 67-87-75) | 40…80 | 0.029…0.041 | 1470 |

| Пенополиуретановые листы | 150 | 0.035…0.04 | — |

| Пенополиэтилен | — | 0.035…0.05 | — |

| Пенополиуретановые панели (PIR) ПИР | — | 0.025 | — |

| Пеносиликальцит | 400…1200 | 0.122…0.32 | — |

| Пеностекло легкое | 100..200 | 0.045…0.07 | — |

| Пеностекло или газо-стекло (ТУ 21-БССР-86-73) | 200…400 | 0.07…0.11 | 840 |

| Пенофол | 44…74 | 0.037…0.039 | — |

| Пергамент | — | 0.071 | — |

| Пергамин (ГОСТ 2697-83) | 600 | 0.17 | 1680 |

| Перекрытие армокерамическое с бетонным заполнением без штукатурки | 1100…1300 | 0. 7 7 | 850 |

| Перекрытие из железобетонных элементов со штукатуркой | 1550 | 1.2 | 860 |

| Перекрытие монолитное плоское железобетонное | 2400 | 1.55 | 840 |

| Перлит | 200 | 0.05 | — |

| Перлит вспученный | 100 | 0.06 | — |

| Перлитобетон | 600…1200 | 0.12…0.29 | 840 |

| Перлитопласт-бетон (ТУ 480-1-145-74) | 100…200 | 0.035…0.041 | 1050 |

| Перлитофосфогелевые изделия (ГОСТ 21500-76) | 200…300 | 0.064…0.076 | 1050 |

| Песок 0% влажности | 1500 | 0.33 | 800 |

| Песок 10% влажности | — | 0.97 | — |

| Песок 20% влажности | — | 1.33 | — |

| Песок для строительных работ (ГОСТ 8736-77) | 1600 | 0.35 | 840 |

| Песок речной мелкий | 1500 | 0. 3…0.35 3…0.35 | 700…840 |

| Песок речной мелкий (влажный) | 1650 | 1.13 | 2090 |

| Песчаник обожженный | 1900…2700 | 1.5 | — |

| Пихта | 450…550 | 0.1…0.26 | 2700 |

| Плита бумажная прессованая | 600 | 0.07 | — |

| Плита пробковая | 80…500 | 0.043…0.055 | 1850 |

| Плитка облицовочная, кафельная | 2000 | 1.05 | — |

| Плитка термоизоляционная ПМТБ-2 | — | 0.04 | — |

| Плиты алебастровые | — | 0.47 | 750 |

| Плиты из гипса ГОСТ 6428 | 1000…1200 | 0.23…0.35 | 840 |

| Плиты древесно-волокнистые и древесно-стружечные (ГОСТ 4598-74, ГОСТ 10632-77) | 200…1000 | 0.06…0.15 | 2300 |

| Плиты из керзмзито-бетона | 400…600 | 0.23 | — |

| Плиты из полистирол-бетона ГОСТ Р 51263-99 | 200…300 | 0. 082 082 | — |

| Плиты из резольноформальдегидного пенопласта (ГОСТ 20916-75) | 40…100 | 0.038…0.047 | 1680 |

| Плиты из стеклянного штапельного волокна на синтетическом связующем (ГОСТ 10499-78) | 50 | 0.056 | 840 |

| Плиты из ячеистого бетона ГОСТ 5742-76 | 350…400 | 0.093…0.104 | — |

| Плиты камышитовые | 200…300 | 0.06…0.07 | 2300 |

| Плиты кремнезистые | 0.07 | — | |

| Плиты льнокостричные изоляционные | 250 | 0.054 | 2300 |

| Плиты минераловатные на битумной связке марки 200 ГОСТ 10140-80 | 150…200 | 0.058 | — |

| Плиты минераловатные на синтетическом связующем марки 200 ГОСТ 9573-96 | 225 | 0.054 | — |

| Плиты минераловатные на синтетической связке фирмы «Партек» (Финляндия) | 170…230 | 0. 042…0.044 042…0.044 | — |

| Плиты минераловатные повышенной жесткости ГОСТ 22950-95 | 200 | 0.052 | 840 |

| Плиты минераловатные повышенной жесткости на органофосфатном связующем | 200 | 0.064 | 840 |

| (ТУ 21-РСФСР-3-72-76) | |||

| Плиты минераловатные полужесткие на крахмальном связующем | 125…200 | 0.056…0.07 | 840 |

| Плиты минераловатные на синтетическом и битумном связующих | — | 0.048…0.091 | — |

| Плиты мягкие, полужесткие и жесткие минераловатные на синтетическом | 50…350 | 0.048…0.091 | 840 |

| и битумном связующих (ГОСТ 9573-82, ГОСТ 10140-80, ГОСТ 12394-66) | |||

| Плиты пенопластовые на основе резольных фенолформальдегидных смол ГОСТ 20916-87 | 80…100 | 0.045 | — |

| Плиты пенополистирольные ГОСТ 15588-86 безпрессовые | 30…35 | 0. 038 038 | — |

| Плиты пенополистирольные (экструзионные) ТУ 2244-001-47547616-00 | 32 | 0.029 | — |

| Плиты перлито-битумные ГОСТ 16136-80 | 300 | 0.087 | — |

| Плиты перлито-волокнистые | 150 | 0.05 | — |

| Плиты перлито-фосфогелевые ГОСТ 21500-76 | 250 | 0.076 | — |

| Плиты перлито-1 Пластбетонные ТУ 480-1-145-74 | 150 | 0.044 | — |

| Плиты перлитоцементные | — | 0.08 | — |

| Плиты строительный из пористого бетона | 500…800 | 0.22…0.29 | — |

| Плиты термобитумные теплоизоляционные | 200…300 | 0.065…0.075 | — |

| Плиты торфяные теплоизоляционные (ГОСТ 4861-74) | 200…300 | 0.052…0.064 | 2300 |

| Плиты фибролитовые (ГОСТ 8928-81) и арболит (ГОСТ 19222-84) на портландцементе | 300…800 | 0. 07…0.16 07…0.16 | 2300 |

| Покрытие ковровое | 630 | 0.2 | 1100 |

| Покрытие синтетическое (ПВХ) | 1500 | 0.23 | — |

| Пол гипсовый бесшовный | 750 | 0.22 | 800 |

| Поливинилхлорид (ПВХ) | 1400…1600 | 0.15…0.2 | — |

| Поликарбонат (дифлон) | 1200 | 0.16 | 1100 |

| Полипропилен (ГОСТ 26996 – 86) | 900…910 | 0.16…0.22 | 1930 |

| Полистирол УПП1, ППС | 1025 | 0.09…0.14 | 900 |

| Полистиролбетон (ГОСТ 51263) | 200…600 | 0.065…0.145 | 1060 |

| Полистиролбетон модифицированный на | 200…500 | 0.057…0.113 | 1060 |

| активированном пластифицированном шлакопортландцементе | |||

| Полистиролбетон модифицированный на | 200…500 | 0.052…0.105 | 1060 |

| композиционном малоклинкерном вяжущем в стеновых блоках и плитах | |||

| Полистиролбетон модифицированный монолитный на портландцементе | 250…300 | 0. 075…0.085 075…0.085 | 1060 |

| Полистиролбетон модифицированный на | 200…500 | 0.062…0.121 | 1060 |

| шлакопортландцементе в стеновых блоках и плитах | |||

| Полиуретан | 1200 | 0.32 | — |

| Полихлорвинил | 1290…1650 | 0.15 | 1130…1200 |

| Полиэтилен высокой плотности | 955 | 0.35…0.48 | 1900…2300 |

| Полиэтилен низкой плотности | 920 | 0.25…0.34 | 1700 |

| Поролон | 34 | 0.04 | — |

| Портландцемент (раствор) | — | 0.47 | — |

| Прессшпан | — | 0.26…0.22 | — |

| Пробка гранулированная | 45 | 0.038 | 1800 |

| Пробка минеральная на битумной основе | 270…350 | 0.28 | — |

| Пробка техническая | 50 | 0. 037 037 | 1800 |

| Ракушечник | 1000…1800 | 0.27…0.63 | — |

| Раствор гипсовый затирочный | 1200 | 0.5 | 900 |

| Раствор гипсоперлитовый | 600 | 0.14 | 840 |

| Раствор гипсоперлитовый поризованный | 400…500 | 0.09…0.12 | 840 |

| Раствор известковый | 1650 | 0.85 | 920 |

| Раствор известково-песчаный | 1400…1600 | 0.78 | 840 |

| Раствор легкий LM21, LM36 | 700…1000 | 0.21…0.36 | — |

| Раствор сложный (песок, известь, цемент) | 1700 | 0.52 | 840 |

| Раствор цементный, цементная стяжка | 2000 | 1.4 | — |

| Раствор цементно-песчаный | 1800…2000 | 0.6…1.2 | 840 |

| Раствор цементно-перлитовый | 800…1000 | 0. 16…0.21 16…0.21 | 840 |

| Раствор цементно-шлаковый | 1200…1400 | 0.35…0.41 | 840 |

| Резина мягкая | — | 0.13…0.16 | 1380 |

| Резина твердая обыкновенная | 900…1200 | 0.16…0.23 | 1350…1400 |

| Резина пористая | 160…580 | 0.05…0.17 | 2050 |

| Рубероид (ГОСТ 10923-82) | 600 | 0.17 | 1680 |

| Руда железная | — | 2.9 | — |

| Сажа ламповая | 170 | 0.07…0.12 | — |

| Сера ромбическая | 2085 | 0.28 | 762 |

| Серебро | 10500 | 429 | 235 |

| Сланец глинистый вспученный | 400 | 0.16 | — |

| Сланец | 2600…3300 | 0.7…4.8 | — |

| Слюда вспученная | 100 | 0.07 | — |

| Слюда поперек слоев | 2600…3200 | 0. 46…0.58 46…0.58 | 880 |

| Слюда вдоль слоев | 2700…3200 | 3.4 | 880 |

| Смола эпоксидная | 1260…1390 | 0.13…0.2 | 1100 |

| Снег свежевыпавший | 120…200 | 0.1…0.15 | 2090 |

| Снег лежалый при 0°С | 400…560 | 0.5 | 2100 |

| Сосна и ель вдоль волокон (дерево) | 500 | 0.18 | 2300 |

| Сосна и ель поперек волокон (ГОСТ 8486-66, ГОСТ 9463-72) | 500 | 0.09 | 2300 |

| Сосна смолистая 15% влажности (дерево) | 600…750 | 0.15…0.23 | 2700 |

| Сталь стержневая арматурная (ГОСТ 10884-81) | 7850 | 58 | 482 |

| Стекло оконное (ГОСТ 111-78) | 2500 | 0.76 | 840 |

| Стекловата | 155…200 | 0.03 | 800 |

| Стекловолокно | 1700…2000 | 0.04 | 840 |

| Стеклопластик | 1800 | 0. 23 23 | 800 |

| Стеклотекстолит | 1600…1900 | 0.3…0.37 | — |

| Стружка деревянная прессованая | 800 | 0.12…0.15 | 1080 |

| Стяжка ангидритовая | 2100 | 1.2 | — |

| Стяжка из литого асфальта | 2300 | 0.9 | — |

| Текстолит | 1300…1400 | 0.23…0.34 | 1470…1510 |

| Термозит | 300…500 | 0.085…0.13 | — |

| Тефлон | 2120 | 0.26 | — |

| Ткань льняная | — | 0.088 | — |

| Толь (ГОСТ 10999-76) | 600 | 0.17 | 1680 |

| Тополь (дерево) | 350…500 | 0.17 | — |

| Торфоплиты | 275…350 | 0.1…0.12 | 2100 |

| Туф (облицовка) | 1000…2000 | 0.21…0.76 | 750…880 |

| Туфобетон | 1200…1800 | 0. 29…0.64 29…0.64 | 840 |

| Уголь древесный кусковой (при 80°С) | 190 | 0.074 | — |

| Уголь каменный газовый | 1420 | 3.6 | — |

| Уголь каменный обыкновенный | 1200…1350 | 0.24…0.27 | — |

| Фарфор | 2300…2500 | 0.25…1.6 | 750…950 |

| Фанера клееная (ГОСТ 3916-69) | 600 | 0.12…0.18 | 2300…2500 |

| Фибра красная | 1290 | 0.46 | — |

| Фибролит (серый) | 1100 | 0.22 | 1670 |

| Целлофан | — | 0.1 | — |

| Целлулоид | 1400 | 0.21 | — |

| Цементные плиты | — | 1.92 | — |

| Черепица бетонная | 2100 | 1.1 | — |

| Черепица глиняная | 1900 | 0.85 | — |

| Черепица из ПВХ асбеста | 2000 | 0. 85 85 | — |

| Чугун |

| Шевелин | 140…190 | 0.056…0.07 | — |

| Шелк | 100 | 0.038…0.05 | — |

| Шлак гранулированный | 500 | 0.15 | 750 |

| Шлак доменный гранулированный | 600…800 | 0.13…0.17 | — |

| Шлак котельный | 1000 | 0.29 | 700…750 |

| Шлакобетон | 1120…1500 | 0.6…0.7 | 800 |

| Шлакопемзобетон (термозитобетон) | 1000…1800 | 0.23…0.52 | 840 |

| Шлакопемзопено- и шлакопемзогазобетон | 800…1600 | 0.17…0.47 | 840 |

| Штукатурка гипсовая | 800 | 0.3 | 840 |

| Штукатурка известковая | 1600 | 0.7 | 950 |

| Штукатурка из синтетической смолы | 1100 | 0.7 | — |

| Штукатурка известковая с каменной пылью | 1700 | 0. 87 87 | 920 |

| Штукатурка из полистирольного раствора | 300 | 0.1 | 1200 |

| Штукатурка перлитовая | 350…800 | 0.13…0.9 | 1130 |

| Штукатурка сухая | — | 0.21 | — |

| Штукатурка утепляющая | 500 | 0.2 | — |

| Штукатурка фасадная с полимерными добавками | 1800 | 1 | 880 |

| Штукатурка цементная | — | 0.9 | — |

| Штукатурка цементно-песчаная | 1800 | 1.2 | — |

| Шунгизитобетон | 1000…1400 | 0.27…0.49 | 840 |

| Щебень и песок из перлита вспученного (ГОСТ 10832-83) — засыпка | 200…600 | 0.064…0.11 | 840 |

| Щебень из доменного шлака (ГОСТ 5578-76), шлаковой пемзы (ГОСТ 9760-75) | 400…800 | 0.12…0.18 | 840 |

| и аглопорита (ГОСТ 11991-83) — засыпка | |||

| Эбонит | 1200 | 0. 16…0.17 16…0.17 | 1430 |

| Эбонит вспученный | 640 | 0.032 | — |

| Эковата | 35…60 | 0.032…0.041 | 2300 |

| Энсонит (прессованный картон) | 400…500 | 0.1…0.11 | — |

| Эмаль (кремнийорганическая) | — | 0.16…0.27 | — |

Таблица теплопроводности теплоемкости и плотности материалов

Необходимость расчетов

Для чего же необходимо проводить эти вычисления, есть ли от них хоть какая-то польза на практике? Разберемся подробнее.

Оценка эффективности термоизоляции

В разных климатических регионах России разный температурный режим, поэтому для каждого из них рассчитаны свои нормативные показатели сопротивления теплопередаче. Проводятся эти расчеты для всех элементов строения, контактирующих с внешней средой. Если сопротивление конструкции находится в пределах нормы, то за утепление можно не беспокоиться.

Проводятся эти расчеты для всех элементов строения, контактирующих с внешней средой. Если сопротивление конструкции находится в пределах нормы, то за утепление можно не беспокоиться.

В случае, если термоизоляция конструкции не предусмотрена, то нужно сделать правильный выбор утеплительного материала с подходящими теплотехническими характеристиками.

Тепловые потери

Тепловые потери дома

Не менее важная задача – прогнозирование тепловых потерь, без которого невозможно правильно спланировать систему отопления и создать идеальную термоизоляцию. Такие вычисления могут понадобиться при выборе оптимальной модели котла, количества необходимых радиаторов и правильной их расстановки.

Для определения тепловых потерь через любую конструкцию нужно знать сопротивление, которое вычисляется с помощью разницы температур и количества теряемого тепла, уходящего с одного квадратного метра ограждающей конструкции. И так, если мы знаем площадь конструкции и ее термическое сопротивление, а также знаем для каких климатических условий производится расчет, то можем точно определить тепловые потери. Есть хороший калькулятор расчета теплопотерь дома ( он может даже посчитать сколько будет уходить денег на отопление, примерно конечно).

Есть хороший калькулятор расчета теплопотерь дома ( он может даже посчитать сколько будет уходить денег на отопление, примерно конечно).

Такие расчеты в здании проводятся для всех ограждающих конструкций, взаимодействующих с холодными потоками воздуха, а затем суммируются для определения общей потери тепла. На основании полученной величины проектируется система отопления, которая должна полностью компенсировать эти потери. Если же потери тепла получаются слишком большими, они влекут за собой дополнительные финансовые затраты, а это не всем «по карману». При таком раскладе нужно задуматься об улучшении системы термоизоляции.

Отдельно нужно поговорить про окна, для них сопротивление теплопередаче определяются нормативными документами. Самостоятельно проводить расчеты не нужно. Существуют уже готовые таблицы, в которых внесены значения сопротивления для всех типов конструкций окон и балконных дверей.

Тепловые потери окон рассчитываются исходя из площади, а также разницы температур по разные стороны конструкции.

Расчеты, приведенные выше, подходят для новичков, которые делают первые шаги в проектировании энергоэффективных домов. Если же за дело берется профессионал, то его расчеты более сложные, так как дополнительно учитывается множество поправочных коэффициентов – на инсоляцию, светопоглощение, отражение солнечного света, неоднородность конструкций и другие.

Методы изучения параметров теплопроводности

При проведении изучения параметров теплопроводности надо помнить о том, что характеристики конкретного металла или его сплавов от метода его выработки. Например, параметры металла полученного с помощью литья могут существенно отличаться от характеристик материала изготовленного по методам порошковой металлургии. Свойства сырого металла коренным образом отличаются от того, который прошел через термическую обработку.

Термическая нестабильность, то есть преобразование отдельных свойств металла после воздействия высоких температур является общим для практически всех материалов. Как пример можно привести то, что металлы после длительного воздействия разных температур способны достичь разных уровней рекристаллизации, а это отражается на параметрах теплопроводности.

Как пример можно привести то, что металлы после длительного воздействия разных температур способны достичь разных уровней рекристаллизации, а это отражается на параметрах теплопроводности.

Структура стали после термической обработки

Можно сказать следующее – при проведении исследований параметров теплопроводности необходимо использовать образцы металлов и их сплавов в стандартном и определенном технологическом состоянии, например, после термической обработки.

Например, существуют требования по измельчению металла для проведения его исследований с применением способов термического анализа. Действительно, такое требование существует при проведении ряда исследований. Бывает и такое требование – как изготовление специальных пластин и многие другие.

Нетермостабильность металлов ставит ряд ограничений использование теплофизических способов исследования. Дело в том, что этот способ проведения исследований требует нагревать образцы не менее двух раз, в определенном температурном интервале.

Один из методов называют релакционно-динамическим. Он предназначен для выполнения массовых измерений теплоемкости у металлов. В этом методе фиксируется переходная кривая температуры образца между его двумя стационарными состояниями. Этот процесс является следствием скачка тепловой мощности вводимой в испытуемый образец.

Такой метод можно назвать относительным. В нем используются испытуемый и сравнительный образцы. Главное заключается в том, что бы у образцов была одинаковая излучающая поверхность. При проведении исследований температура, воздействующая на образцы должна изменяться ступенчато, при этом по достижении заданных параметров необходимо выдержать определенное количество времени. Направление изменения температуры и ее шаг должен быть подобран таким образом, что бы образец, предназначенный для испытаний, прогревался равномерно.

В эти моменты тепловые потоки сравняются и отношение теплопередачи будет определяться как разность скоростей колебаний температуры. Иногда в процессе этих исследований источник косвенного подогрева исследуемого и сравнительного образца. На один из образцов могут быть созданы дополнительные тепловые нагрузки в сравнении со вторым образцом.

Иногда в процессе этих исследований источник косвенного подогрева исследуемого и сравнительного образца. На один из образцов могут быть созданы дополнительные тепловые нагрузки в сравнении со вторым образцом.

Применение

Агрегатное состояние материалов имеет отличительную структуру строения молекул и атомов. Именно это оказывает большое влияние на металлические изделия и их свойства, в зависимости от назначения.

Отличающийся химический состав узлов и деталей из железа, позволяет обладать различной теплопроводностью. Это связано со структурой таких металлов как чугун, сталь, медь и алюминий. Пористость чугунных изделий способствует медленному нагреванию, а плотность медной структуры – наоборот, ускоряет процесс теплоотдачи. Эти свойства используют для быстрого отвода тепла или постепенного нагревания продукции инертного назначения. Примером использования свойств металлических изделий является:

- кухонная посуда с различными свойствами;

- оборудование для пайки труб;

- утюги;

- подшипники качения и скольжения;

- сантехническое оборудование для подогрева воды;

- приборы отопления.

Медные трубки широко используют в радиаторах автомобильных систем охлаждения и кондиционеров, применяемых в быту. Чугунные батареи сохраняют тепло в квартире, даже при непостоянной подаче теплоносителя требуемой температуры. А радиаторы из алюминия, способствуют быстрой передаче тепла отапливаемому помещению.

При возникновении высокой температуры, в результате трения металлических поверхностей, также важно учитывать теплопроводность изделия. В любом редукторе или другом механическом оборудовании, способность отводить тепло, позволит деталям механизма сохранить прочность и не быть подвергнутыми разрушению, в процессе эксплуатации. Знание свойств теплопередачи различных материалов, позволит грамотно применить те или иные сплавы из цветных или черных металлов.

Источники

- https://tpspribor.ru/vidy-metalla/teploprovodnost-medi-dve-storony-odnoy-medali.html

- https://obrabotkametalla.info/stal/koefficient-teploprovodnosti-i-teploperedachi-stali

- https://tpspribor.

ru/vidy-metalla/koefficient-teploprovodnosti-i-teploperedachi-stali-splavov.html

ru/vidy-metalla/koefficient-teploprovodnosti-i-teploperedachi-stali-splavov.html - http://thermalinfo.ru/svojstva-materialov/metally-i-splavy/teploprovodnost-metallov-teploemkost-i-plotnost-splavov

- http://cp-h.ru/spravochnaya-informatsiya-o-holodiljnoy-tehnike/udeljnaya-teploemkostj.html

- https://svoydom.info/%D1%82%D0%B5%D0%BF%D0%BB%D0%BE%D0%BF%D1%80%D0%BE%D0%B2%D0%BE%D0%B4%D0%BD%D0%BE%D1%81%D1%82%D1%8C-%D0%BC%D0%B0%D1%82%D0%B5%D1%80%D0%B8%D0%B0%D0%BB%D0%BE%D0%B2-%D1%82%D0%B0%D0%B1%D0%BB%D0%B8%D1%86%D0%B0/

- https://instanko.ru/drugoe/teploprovodnost-metallov.html

- https://prompriem.ru/metally/teploprovodnost.html

[свернуть]

Алюминий проводит электрический ток или нет

Иные свойства

Сегодня алюминия производится практически в 2 раза больше, чем меди. А в сравнении со всеми добываемыми металлами, он уступает только стали. Это подтверждает, что с каждым годом электротехническая отрасль наращивает обороты его использования. Объясняется это целым рядом причин, которые мы рассмотрим далее.

Объясняется это целым рядом причин, которые мы рассмотрим далее.

Электрические показатели алюминия

Согласно «Международному стандарту по отожженной меди» (IACS), последней присвоен показатель в 100% проводимости. В соответствии с вышеперечисленной информацией, алюминий проводит электричество лишь со значением в 61% в эквиваленте общепринятому стандарту.

Таким образом, равное процентное соотношение будет достигнуто только при больших поперечных сечениях. В виду того, что медь существенно тяжелее алюминия, такой «увеличенный» в массе проводник всё равно окажется легче медного.

Сравнительная плотность алюминия и меди Источник aluminium-guide.com

Этот факт доказан путём сложных математических расчётов, результат которых показывает, что 1 кг. алюминия обеспечивает равную скорость проводимости, что 2 кг. меди. Потому, если этого не требуют определённые технические условия к размеру проводников, медь заменяется алюминием.