Теплопроводность меди: Свойства меди: плотность, теплоемкость, теплопроводность

Содержание

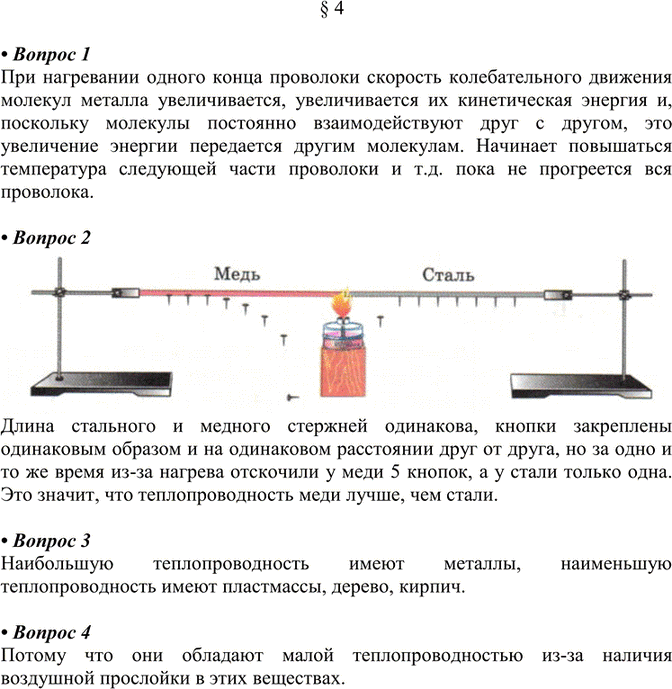

Сварка меди и медных сплавов

Сварка меди и ее сплавов

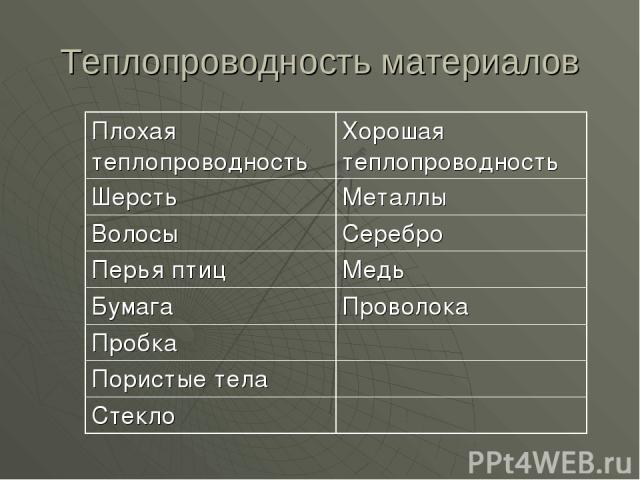

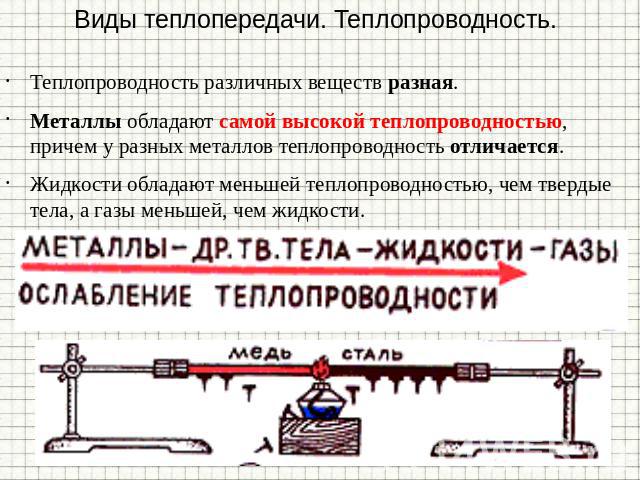

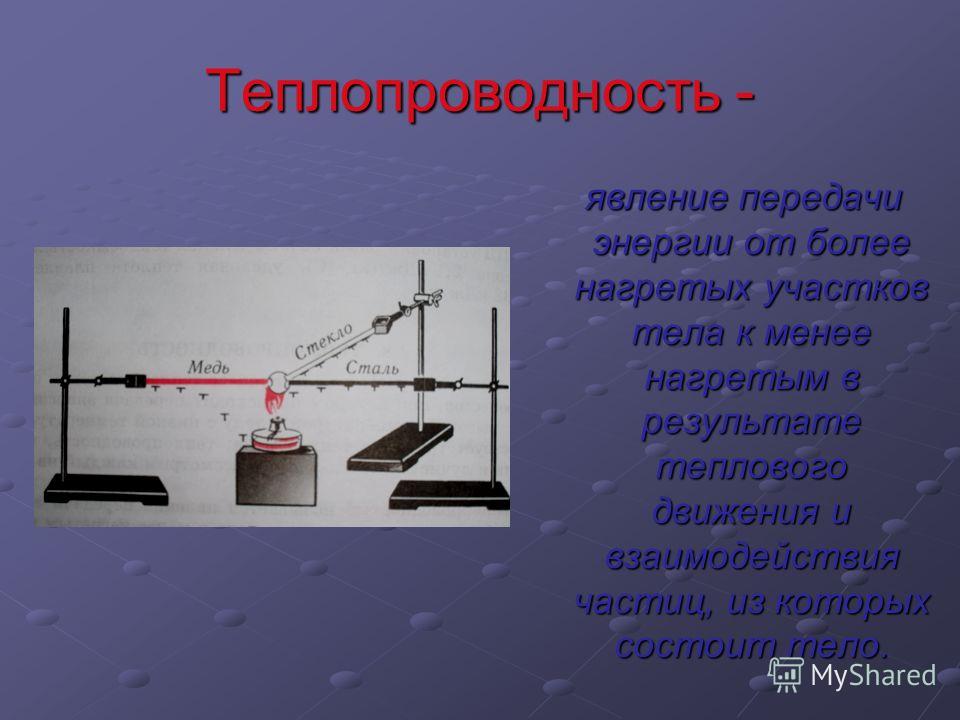

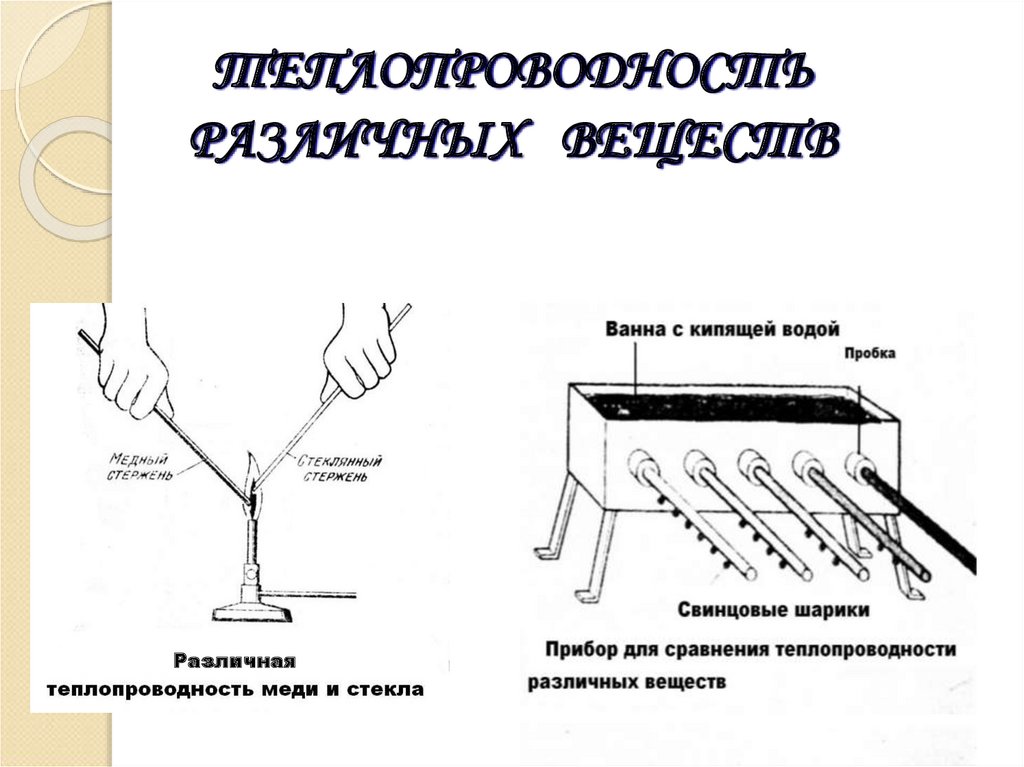

Свариваемость меди. Медь сваривается плохо из-за ее высокой теплопроводностью и повышенной склонности к образованию трещин при сварке.

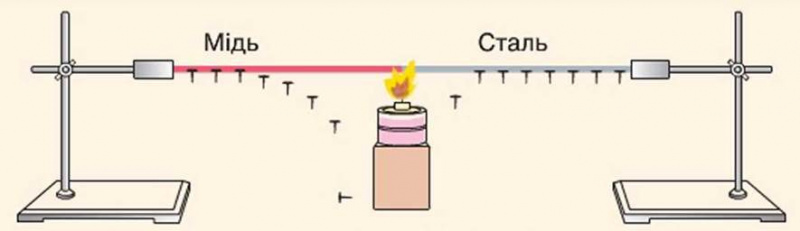

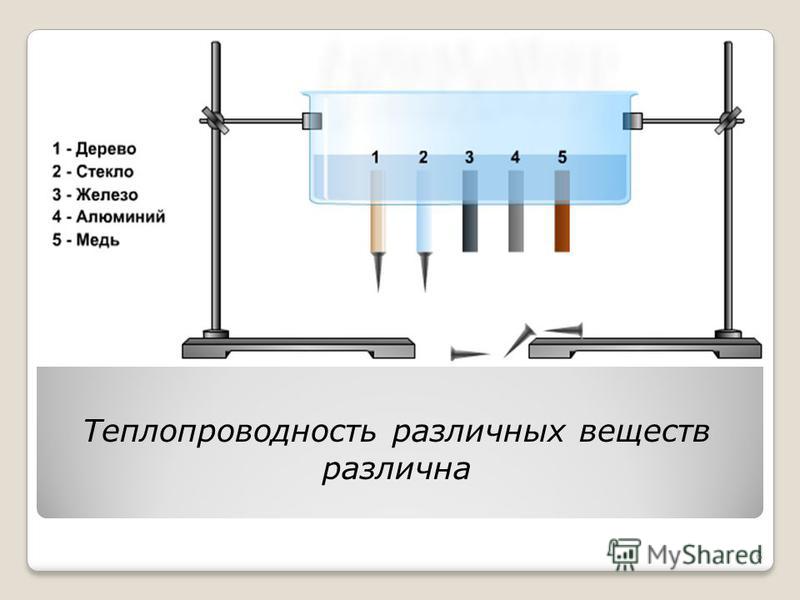

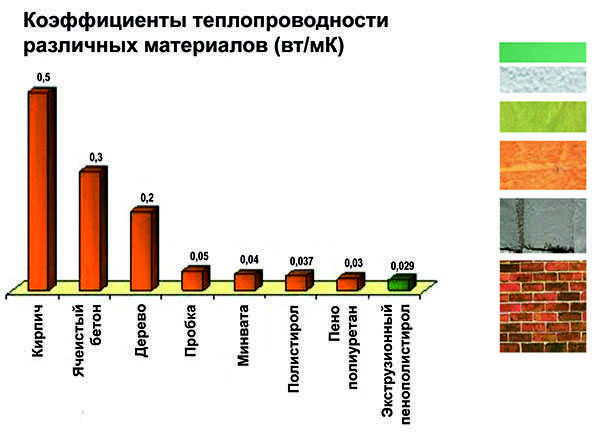

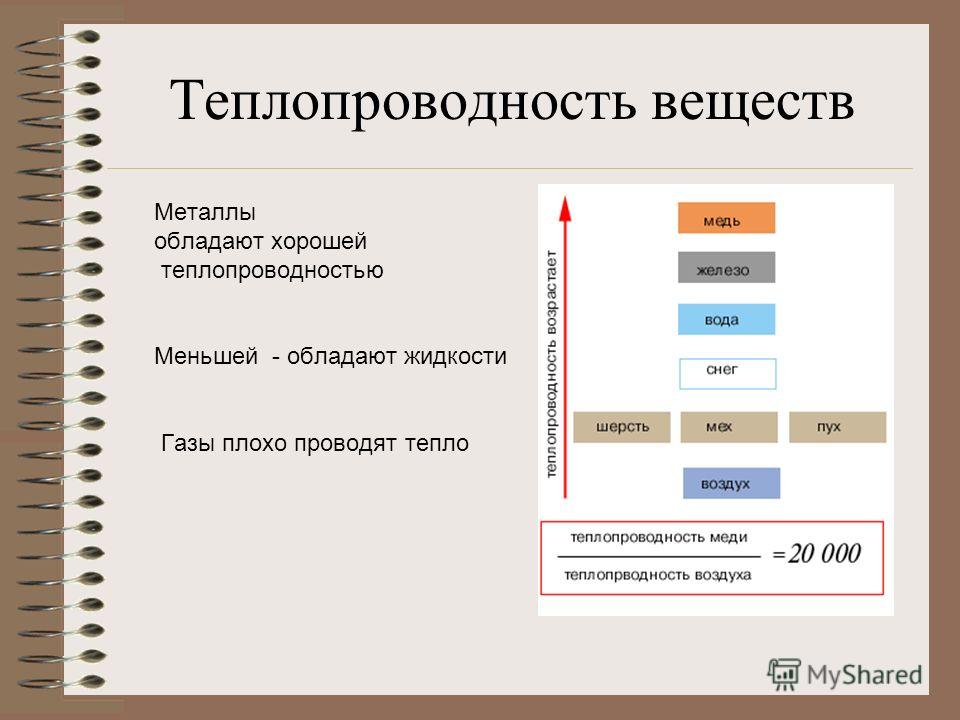

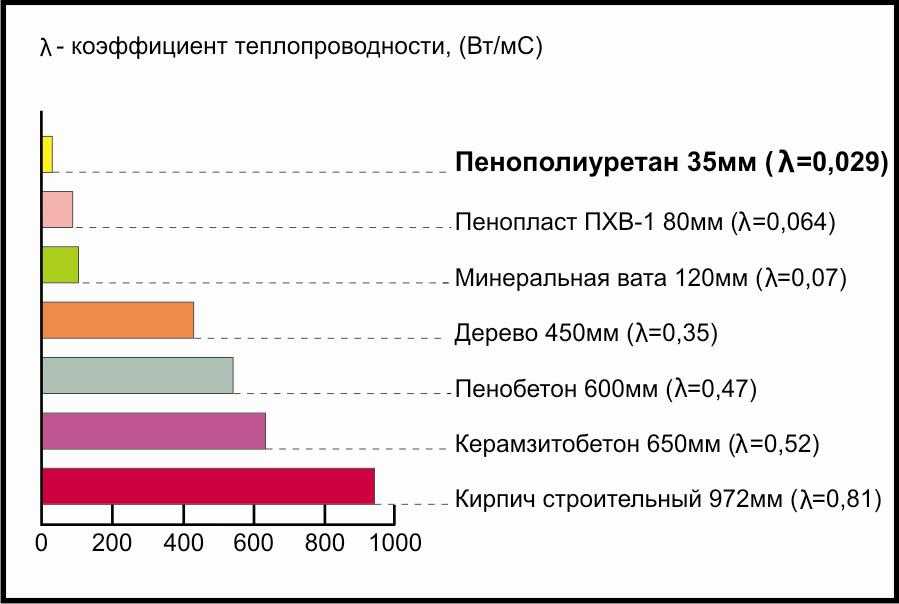

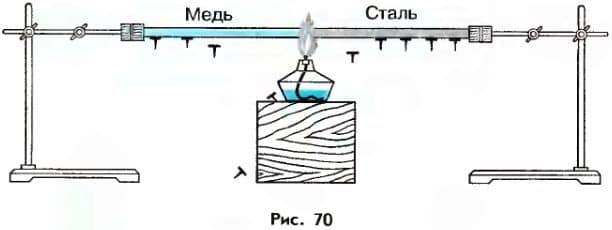

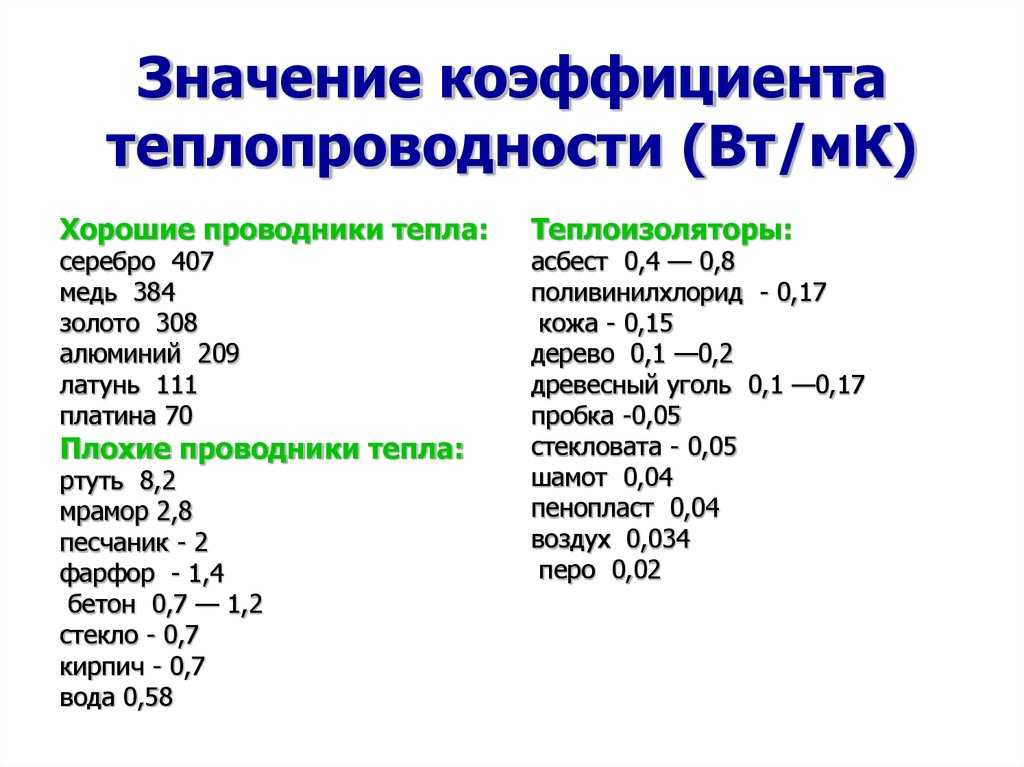

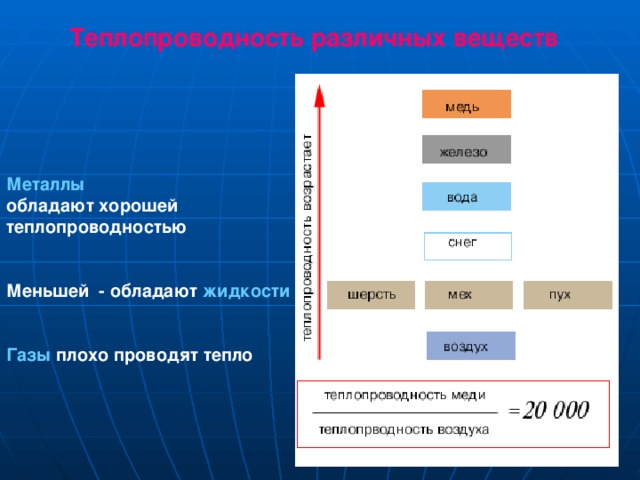

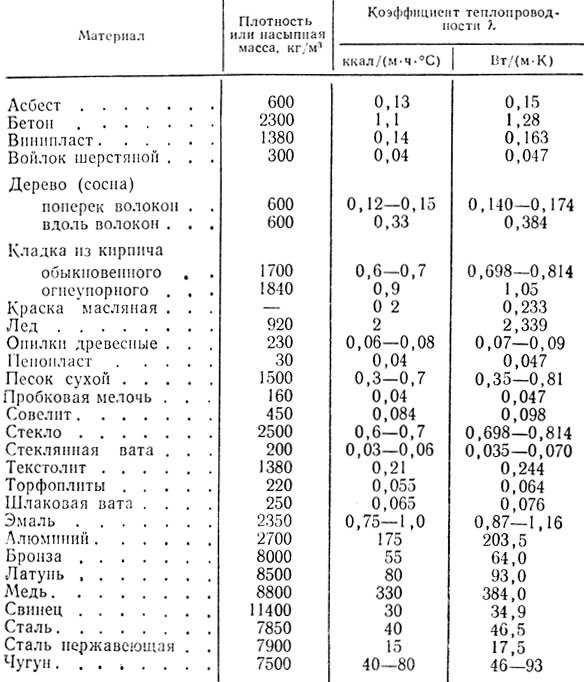

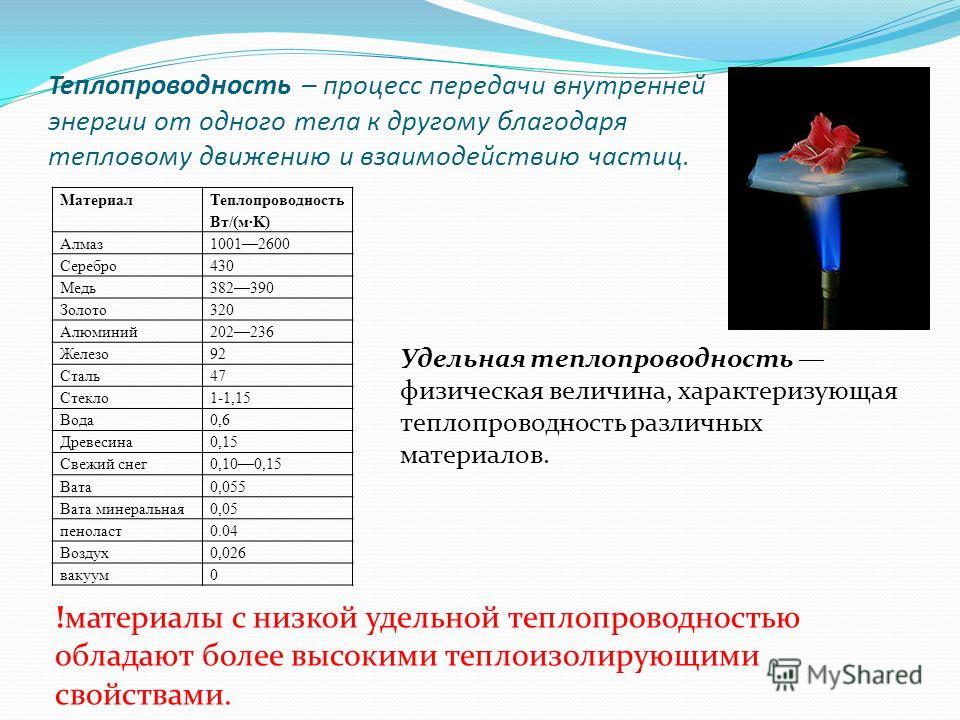

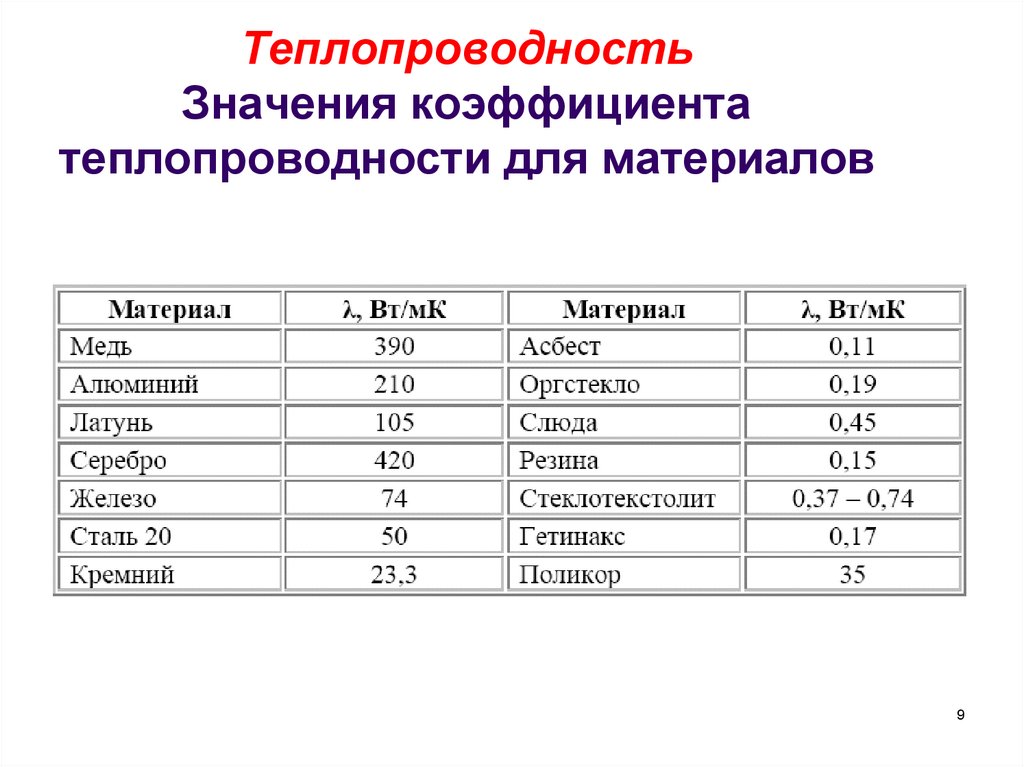

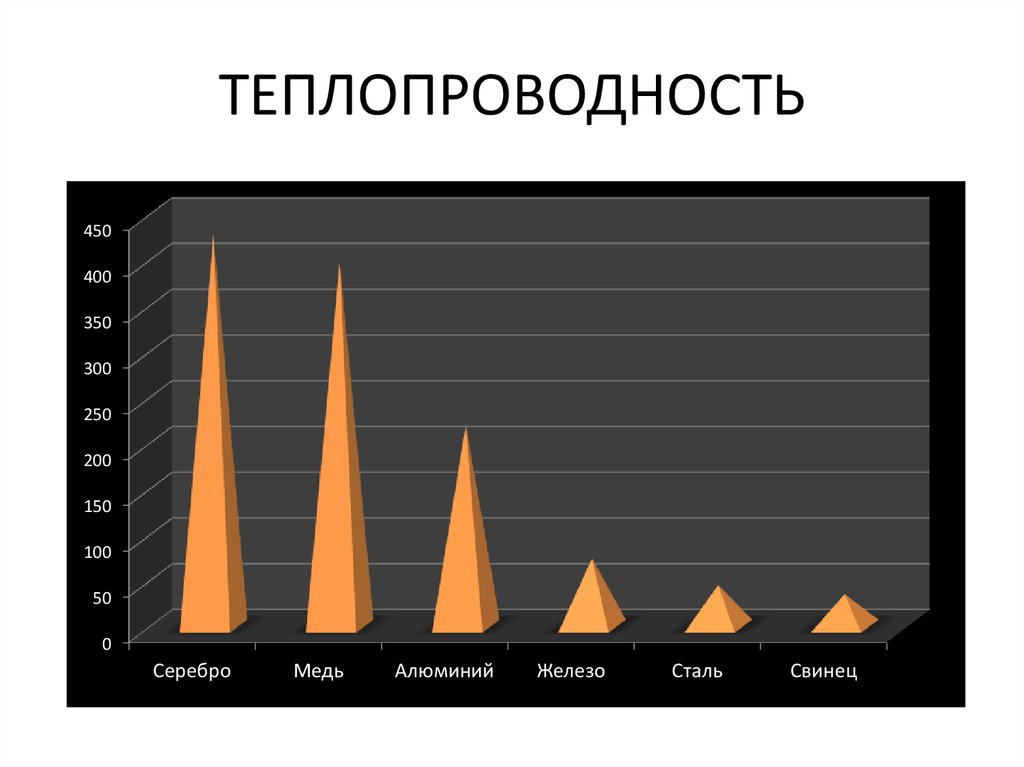

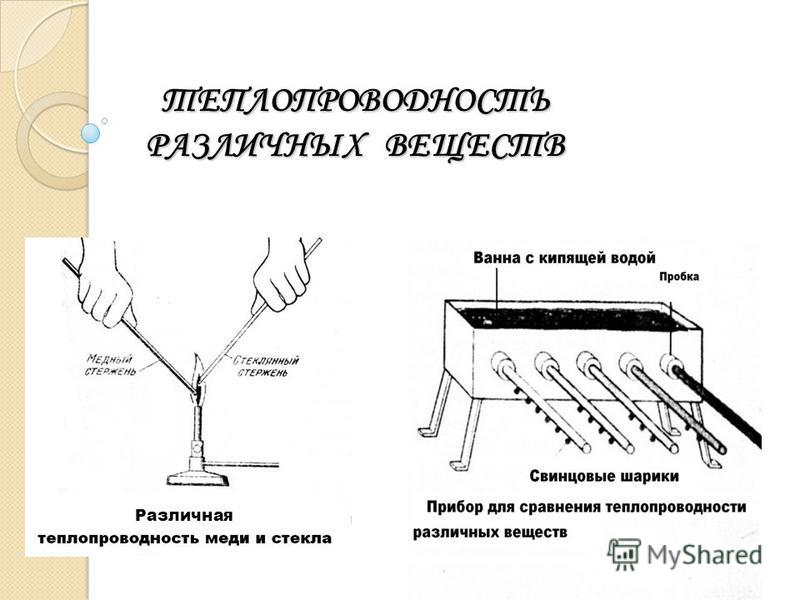

Теплопроводность меди при комнатной температуре в шесть раз больше теплопроводности технического железа, поэтому сварки меди и ее сплавов должна производиться с увеличенной погонной тепловой энергией, а во многих случаях с предварительным и сопутствующим подогревом основного металла.

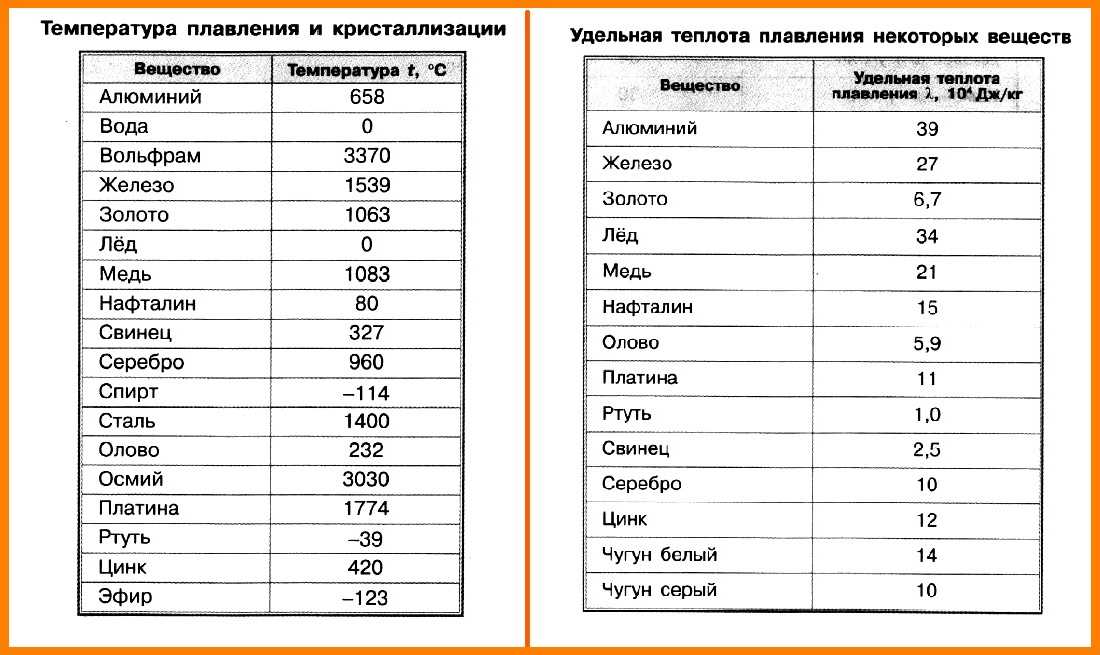

При переходе из твердого состояния в жидкое медь выделяет большое количество теплоты (скрытая теплота плавления), поэтому сварочная ванна поддерживается в жидком состоянии более длительное время, чем при сварке стали. Повышенная водопровиднисть меди затрудняет ее сварки в вертикальном, горизонтальном и особенно в потолочном положениях.

Водород в присутствии кислорода делает негативное воздействие на свойства меди. Водород проникает в медь при повышенных температурах сварки, реагирует с кислородом оксида меди (Сu2О + 2Н Н2О + 2Сu), образует водяной пар, стремясь расшириться, приводит к появлению мелких трещин. Это явление при сварке меди называют «водородной болезнью». Если сваривать медь покрытыми медными электродами без подогрева свариваемого, (с быстрым охлаждением), то возникают горячие трещины.

Это явление при сварке меди называют «водородной болезнью». Если сваривать медь покрытыми медными электродами без подогрева свариваемого, (с быстрым охлаждением), то возникают горячие трещины.

Однако при сварке с подогревом, создает условия медленного охлаждения, водяной пар в большинстве случаев к затвердевания металла выходит наружу; небольшая часть водяного пара остается между слоем сварочного шлака и поверхностью металла шва. В результате этого поверхность металла шва после удаления еще горячего шлака становится неровной с мелкими углублениями, что можно избежать при очень медленном охлаждении шва и шлака.

Чем больше содержится кислорода в меди, сваривается, тем значительнее оказывается «водородная болезнь».

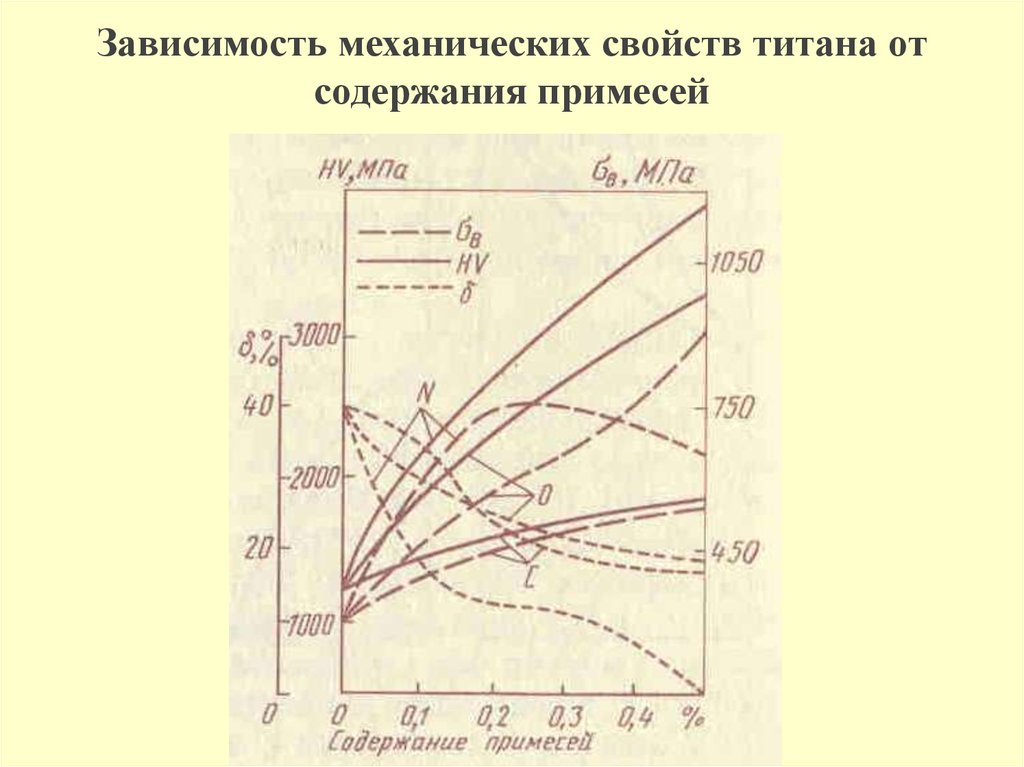

Примеси в меди мышьяка, свинца, сурьмы, висмута и серы затрудняют сварки. Они практически не растворяются в меди, не образуют с ней легкоплавкие химические соединения, что, находясь в свободном состоянии, располагаются по границам зерен и ослабляют межатомные связи. В результате под действием усадочной растягивающей силы, в процессе охлаждения сварного соединения образуются горячие трещины. Поэтому содержание каждой из вредных примесей (кислорода, висмута, свинца в меди и в сварочных материалах) не должно быть более 0,03%, а для особо ответственных сварных изделий — 0,01%.

В результате под действием усадочной растягивающей силы, в процессе охлаждения сварного соединения образуются горячие трещины. Поэтому содержание каждой из вредных примесей (кислорода, висмута, свинца в меди и в сварочных материалах) не должно быть более 0,03%, а для особо ответственных сварных изделий — 0,01%.

Коэффициент линейного расширения меди больше коэффициента линейного расширения железа, в связи с чем сварочные деформации при сварке конструкций из меди и ее сплавов не более, чем при сварке сталей.

Основные виды сварки меди плавлением: дуговая покрытыми электродами; дуговая порошковой проволокой, дуговая в газе, автоматическая дуговая под флюсом, плазменная сварка, газовая сварка и др..

Сварка меди покрытыми металлическими электродами дает удовлетворительное качество в случаях, если медь сваривается, содержит кислорода не более 0,01%. При содержании в меди кислорода в количествах более 0,03% сварные соединения имеют низкие механические свойства.

Для сварки меди применяют покрытые электроды марок К-100 (завод «Комсомолец»), ОМЗ-1 (опытный Московский завод) и др. . Состав электрода марки К-100 следующий: стержень из металла марки М1, покрытие — плавиковый шпат 12,5%, полевой шпат-15%, ферромарганец Мn1, Мn2 — 47,5%, кремнистая медь (73 — 75% меди , 23 — 25% кремния и другой примеси) — 25%.

. Состав электрода марки К-100 следующий: стержень из металла марки М1, покрытие — плавиковый шпат 12,5%, полевой шпат-15%, ферромарганец Мn1, Мn2 — 47,5%, кремнистая медь (73 — 75% меди , 23 — 25% кремния и другой примеси) — 25%.

Сварка ведут в нижнем положении постоянным током обратной полярности. При сварке листов толщиной более 6 мм требуется предварительный подогрев основного металла до 300 — 400 ° С.

Газовая сварка медных листов толщиной до 10 мм выполняется пламенем мощностью 150 дм3 ацетилена /ч на 1 мм толщины металла. Листы

большей толщины сваривают пламенем из расчета 200 дм 3 на 1 мм толщины металла. Сварка лучше делать одновременно двумя горелками с двух сторон восстановительным пламенем, для того чтобы не допускать образования в сварочной ванне оксидов меди. Сварки меди на вуглевоживаючим пламенем не допускаются, так как при этом образуются поры и трещины в шве вследствие образования СО2 и Н2О по реакциям: С + Сn2О-+ С2 + 2Сn; Н2 + Сn2ОН2О + 2Сn.

Шов заполняется за один слой. Многослойное газовая сварка вызывает перегрев металла и трещины в швах. Во избежание перегрева меди, сварки следует вести с высокими скоростями нагрева и охлаждения сварных соединений.

Многослойное газовая сварка вызывает перегрев металла и трещины в швах. Во избежание перегрева меди, сварки следует вести с высокими скоростями нагрева и охлаждения сварных соединений.

Металл толщиной до 2 мм сваривают встык без присадочного материала, при толщине 3 мм и более применяют скос кромок с углом обработки 90 ° и притуплением 1,5 — 2 мм. Толстые медные листы сваривают встык с разделкой кромок в вертикальном положении одновременно с двух сторон двумя горелками. Присадочный проволокой служит чистая медь или медь с содержанием раскислителей: фосфора — до 0,2% и кремния — до 0,15 — 0,30%. Проволока подбирают диаметрами от 1,5 до 8 мм в зависимости от толщины листов, свариваемых; проволока диаметром 8 мм употребляется для листов толщиной 15 мм и более.

Газовая сварка меди выполняется с флюсами, состоящие в основном из бури.

Высокое качество сварного соединения получают, применяя газофлюсового сварки, при которой порошкообразный флюс засасывается ацетиленом и подается непосредственно в пламя горелки от специальной установки КГФ-2-66.

Использование проковки металла шва (лучше околошовной металла) еще более улучшает механические свойства сварных соединений.

Сварка латуни. Латунь представляет собой сплав меди с цинком, температура плавления латуни 800-1000 С.

При дуговой сварке из латуни интенсивно испаряется цинк; расплавленный металл поглощает водород не успевает выделиться при затвердевании жидкого металла в сварочной ванне, в результате чего в шве образуются газовые поры. Водород попадает в сварочную ванну из покрытия, флюса или воздуха.

Сварка латуней покрытыми электродами находит ограниченное применение, в основном для исправления брака литья. Это объясняется сильным испарением цинка по сравнению прежде всего с газовой сваркой или дуговой под флюсом, или дуговой в защитном газе.

Для дуговой сварки латуни применяют электроды с покрытием вида ЗТ. Состав электрода следующий: стержень с кремниемарганцевои бронзы Бр КМЦ 3-1, содержащий 3% кремния и 1% марганца, покрытие с 17,5% марганцевой руды, 13% плавикового шпата, 16% серебристого графита, 32% ферросилиция 75%-ного , 2,5% алюминия в порошке. Сварка ведется постоянным током при обратной полярности короткой дугой с целью снижения выгорания цинка. От вытекания металла из сварочной ванны стык защищают прокаленной асбестовой подкладкой с обратной стороны стыка. При толщине листов до 4 мм разделки кромок такая же, как и для стали. После сварки шов проковывают, а затем обжигают при 600-650 ° С для выравнивания химического состава и придания металлу мелкозернистой структуры.

Сварка ведется постоянным током при обратной полярности короткой дугой с целью снижения выгорания цинка. От вытекания металла из сварочной ванны стык защищают прокаленной асбестовой подкладкой с обратной стороны стыка. При толщине листов до 4 мм разделки кромок такая же, как и для стали. После сварки шов проковывают, а затем обжигают при 600-650 ° С для выравнивания химического состава и придания металлу мелкозернистой структуры.

Сварка латуни можно выполнять угольным электродом на постоянном токе прямой полярности с применением флюса.

Сварка меди и медных сплавов. Характеристики и особенности

Металлургия медных сплавов и их свариваемость

Многие распространенные металлы сплавляются с медью для получения различных сплавов меди. Наиболее распространенные легирующие элементы это алюминий, никель, кремний, олово и цинк.

Другие элементы легируют медь в небольших количествах для улучшения некоторых характеристик материала, таких как устойчивость к коррозии и механической обработке.

Медь и ее сплавы делятся на девять основных групп.

Эти основные группы:

- Чистая медь, содержащая не менее 99,3% Cu

- Сплавы меди, содержащие до 5% легирующих элементов

- Медно-цинковые сплавы (латуни), которые содержат до 40% Zn

- Медно-оловянные сплавы (оловянно фосфористые бронзы), которые содержат до 10% олова и 0,2% P

- Медно-алюминиевые сплавы (алюминиевые бронзы), которые содержат до 10% Al

- Медно-кремниевые сплавы (кремниевая бронза), которые содержат до 3% Si

- Медно-никелевые сплавы, содержащие до 30% Ni

- Медно-цинково-никелевые сплавы (нейзильберы), которые содержат до 7% цинка и 18% Ni

- Специальные сплавы, которые содержат легирующие элементы для повышения свойств или характеристик, например, обрабатываемости

Многие медные сплавы имеют свои названия, такие как бескислородная медь (не менее 99,95% Cu), бериллиевая бронза (от 0,02 до 0,2% Be) и морская латунь (Cu40Zn).

В результате добавления в состав медного сплава хрома и циркония получается жаропрочный медный сплав БрХЦр (CuCrZr) применяемый для изготовления электродов для контактной и шовной сварки, а также контактных сварочных наконечников для горелок полуавтоматической MIG MAG сварки. Эти наконечники отличаются высокой износостойкостью.

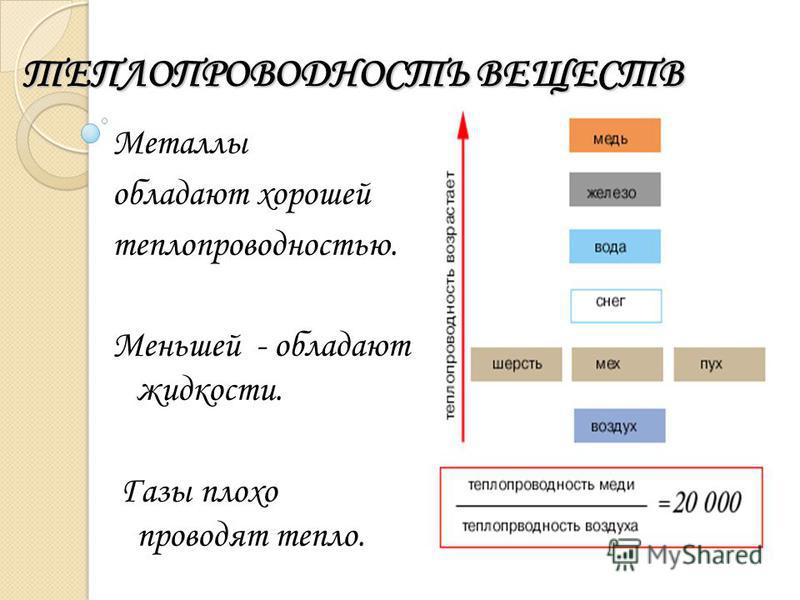

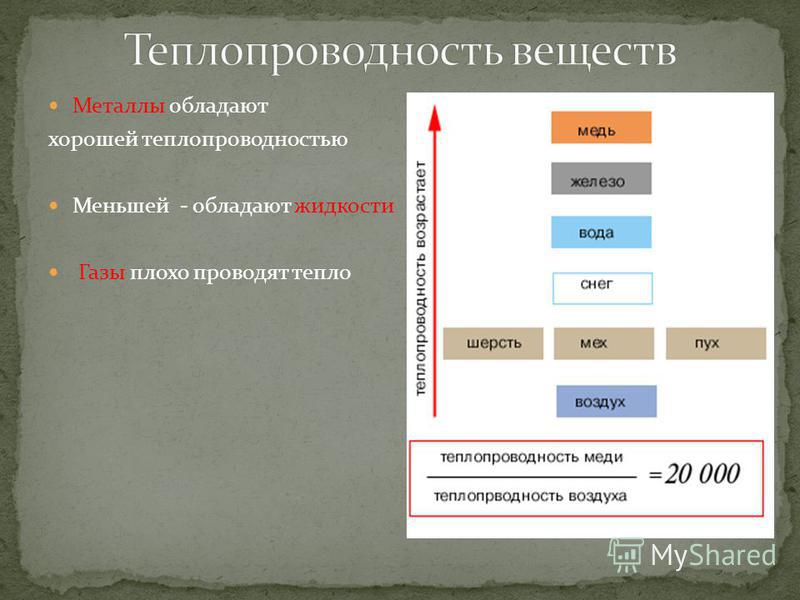

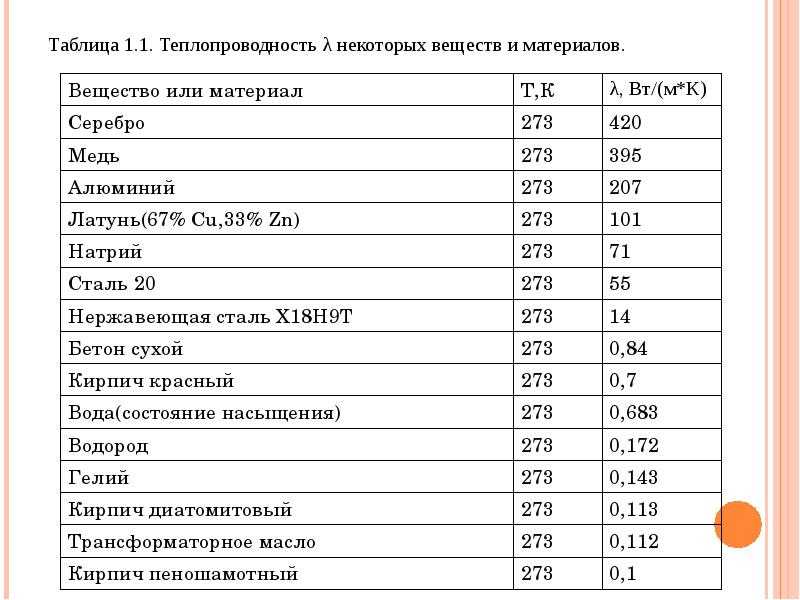

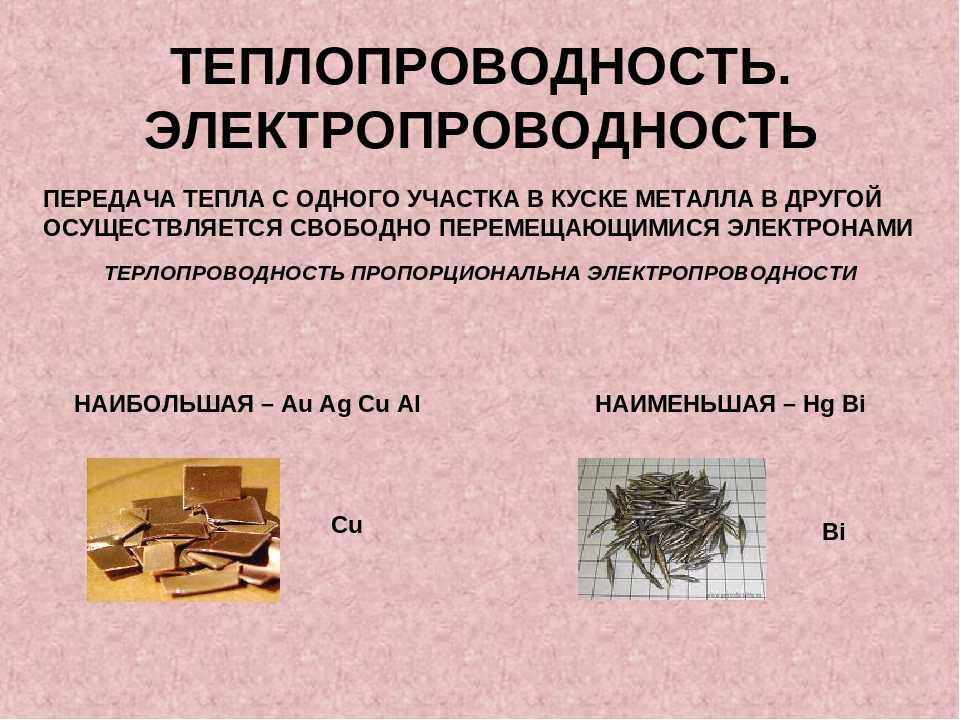

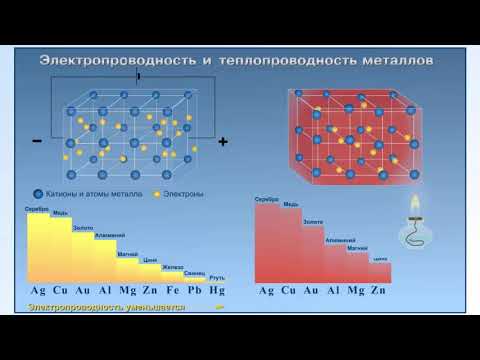

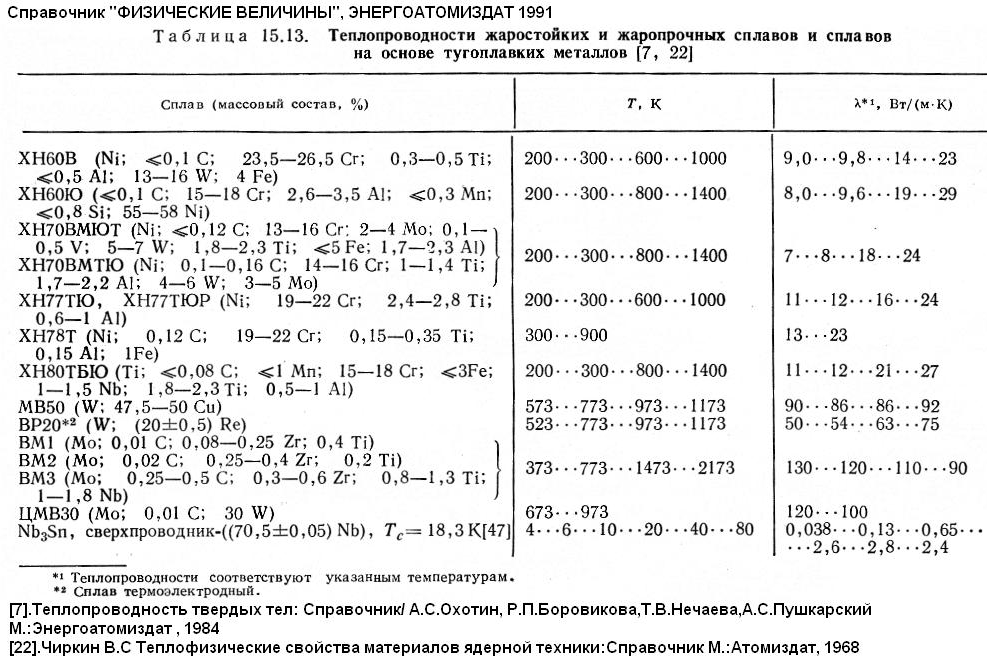

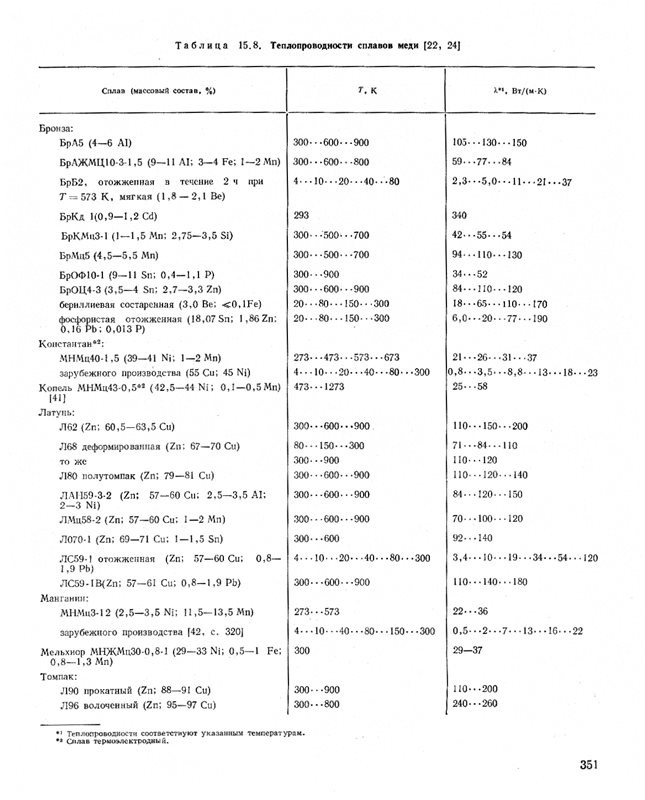

Многие физические свойства медных сплавов имеют важное значение для сварочных процессов, такие как температура плавления, коэффициент теплового расширения, а также электро-и теплопроводность. Некоторые легирующие элементы значительно уменьшают электрическую и теплопроводность меди.

Влияние легирующих элементов на свариваемость меди

Некоторые легирующие элементы имеют выраженный эффект на свариваемость меди и медных сплавов. Небольшое количество летучих, токсичных легирующих элементов часто присутствуют в меди и ее сплавов. В результате, требования эффективной системы вентиляции для защиты сварщика или оператора сварочного робота или автоматической установки являются очень важными.

Цинк снижает свариваемость всех латуней пропорционально его процентному содержанию в сплаве. Цинк имеет низкую температуру кипения, в результате чего происходит выделение токсичных паров при сварке медно-цинковых сплавов.

Олово повышает вероятность появления горячих трещин при сварке, когда его содержание в сплаве составляет 1-10%. Олово, по сравнению с цинком, значительно менее летуче и токсично. Во время сварки олово может окисляться. В результате могут появляться оксиды, снижающие прочность сварного соединения.

Бериллий, алюминий и никель образуют оксиды, которые необходимо удалить перед сваркой. Образование этих оксидов в процессе сварки должно быть предотвращено защитным газом или флюсом и использованием соответствующего сварочного тока. Оксиды никеля мешают дуговой сварке медных сплавов меньше, чем оксиды бериллия и алюминия. Следовательно, цинково-никелевые и медно-никелевые сплавы менее чувствительны к типу сварочного тока, используемого в процессе. Сплавы, содержащие бериллий также производят токсичные газы во время сварки.

Кремний оказывает благотворное влияние на свариваемость медно-кремниевых сплавов, благодаря раскислению.

Кислород может вызвать пористость и уменьшить прочность сварных швов, содержась в некоторых сплавах меди, которые не содержат достаточного количества фосфора или других раскислителей. Кислород может находиться как свободный газ или закись меди. Чаще всего, чтобы избежать этого, медные сплавы содержат раскислительный элемент, как правило, это фосфор, кремний, алюминий, железо или марганец.

Железо и марганец незначительно влияет на свариваемость сплавов, которые их содержат. Железо, как правило, присутствуют в некоторых специальных латунях, алюминиевых бронзах и медно-никелевых сплавах в количестве от 1,4 до 3,5%. Марганец обычно используется в тех же сплавах, но в более низких концентрациях, чем железо.

Свинец, селен, теллур и серу добавляют в медные сплавы для улучшения их обрабатываемости. Эти легирующие элементы, в то время как улучшают обрабатываемость, и существенно влияют на свариваемость сплавов меди, делают сплавы более восприимчивыми к горячим трещинам. Свинец является самым вредным из легирующих элементов по отношению к восприимчивости к горячим трещинам.

Свинец является самым вредным из легирующих элементов по отношению к восприимчивости к горячим трещинам.

Другие факторы, влияющие на свариваемость меди и её сплавов

Кроме того, что легирующие элементы, которые входят в состав сплава меди, влияют на его свариваемость, существуют и другие факторы, также на это влияющие. Это такие факторы, как теплопроводность сплава, защитный газ, тип сварочного тока, используемого в процессе сварки, тип сварного соединения, положение сварки и состояние свариваемой поверхности.

- Влияние теплопроводности

Поведение меди и медных сплавов при сварке сильно зависит от их теплопроводности. Медь и сплавы меди с низким содержанием легирующих элементов обладают высокой теплопроводностью. Поэтому, для предотвращения диссипации, тип сварочного тока и защитный газ должны быть выбраны, чтобы обеспечить максимальный ввод тепла в сварной шов. В зависимости от толщины свариваемого изделия, может потребоваться предварительный нагрев деталей из медных сплавов с низкой теплопроводностью. Промежуточная температура должна быть такой же, как и для подогрева.

Промежуточная температура должна быть такой же, как и для подогрева.

- Положение сварки

В связи с весьма неустойчивыми характеристиками меди и ее сплавов, для сварки преимущественно используется нижние положение. Сварка в горизонтальном положении используется в некоторых случаях тавровых и угловых швов с разделкой кромок.

- Горячие трещины

Медные сплавы, такие как медно-оловянные и медно-никелевые, восприимчивы к образованию горячих трещин при температурах затвердевания. Эта особенность проявляется во всех медных сплавах в диапазоне перехода от температур ликвидуса до солидуса. Горячие трещины могут быть минимизированы за счет сокращения свободы перемещения изделия во время сварки. Также их появление минимизируют за счет подогрева, чтобы замедлить скорость охлаждения и снизить величину сварочных напряжений.

- Пористость

Некоторые элементы (например, цинк, кадмий и фосфор), имеют низкую температуру кипения. Испарение этих элементов в процессе сварки может привести к пористости. При сварке сплавов меди, содержащих эти элементы, пористость может быть минимизирована за счет более высокой скорости сварки и соответствующих сварных соединений для использования меньшего количества присадочных материалов.

Испарение этих элементов в процессе сварки может привести к пористости. При сварке сплавов меди, содержащих эти элементы, пористость может быть минимизирована за счет более высокой скорости сварки и соответствующих сварных соединений для использования меньшего количества присадочных материалов.

- Состояние поверхности

Жиры и окислы на рабочей поверхности должны быть удалены перед сваркой. Для этого может быть использована проволочная щетка. Смазка, краска, грязь и другие подобные загрязнения на медно-никелевых сплавах может привести к охрупчиванию и должны быть удалены перед сваркой.

Дуговые процессы, применяемые при сварке меди

Процессы дуговой сварки имеют первостепенное значение при производстве изделий из меди. Основные применяемые процессы это ручная дуговая сварка покрытым электродом (MMA), аргонодуговая сварка (TIG) неплавящимся вольфрамовым электродом и полуавтоматическая (MIG MAG) сварка плавящимся электродом. Также, но несколько реже используют такие процессы, как плазменная сварка (PAW) и сварка под флюсом (SAW). Оборудование для этих процессов ничем не отличается от стандартного оборудования для сварки других сталей.

Оборудование для этих процессов ничем не отличается от стандартного оборудования для сварки других сталей.

Ручная дуговая сварка может быть использована для сварки широкого диапазона толщин медных сплавов. Покрытые электроды для сварки медных сплавов имеют стандартные размеры от 2 до 5 мм диаметром.

Сварочные процессы, которые используют защитный газ, как правило, предпочтительнее, хотя многие некритические соединения могут быть сварены при помощи электродов и ручной дуговой сварки. Аргон, гелий или их смесь используются в качестве защитных газов для аргонодуговой, плазменной и полуавтоматической сварки.

Аргонодуговая сварка TIG меди и медных сплавов

Сварка TIG вольфрамовым электродом хорошо подходит для меди и медных сплавов благодаря своей интенсивной дуге. Сварочная дуга, которая обладает чрезвычайно высокой температурой, сосредоточенно проникает в сварное соединение.

При сварке меди и теплопроводных сплавов меди, интенсивность дуги играет важную роль, с минимальным нагревом окружающей околошовной зоны. Наименьшая зона термического влияния (ЗТВ) особенно желательна при сварке медных сплавов.

Наименьшая зона термического влияния (ЗТВ) особенно желательна при сварке медных сплавов.

Многие из стандартных вольфрамовых электродов могут быть использованы для TIG сварки меди и медных сплавов. За исключением определенных классов медных сплавов, наиболее предпочтительным является использование торированного вольфрама для высокой производительности, длительного срока службы и большой устойчивости к загрязнению.

Полуавтоматическая сварка MIG

Сварка MIG используется для меди и медных сплавов при толщине менее 3 мм, в то время как она же предпочтительнее для соединения изделий из алюминиевых бронз, кремниевых бронз и медно-никелевых сплавов толщиной свыше 3 мм.

Плазменная сварка PAW

Сварка меди и медных сплавов с использованием плазменной сварки можно сравнить с аргонодуговой сваркой этих сплавов. Аргон, гелий или их смесь используется для сварки всех сплавов. Водород никогда не должен быть использован при сварке меди.

Плазменная сварка имеет два главных преимущества по сравнению с аргонодуговой:

- вольфрамовый электрод скрыт и полностью экранирован, что значительно снижает его загрязнение.

В частности, для сплавов с низкой температурой кипения компонентов, таких как латунь, бронза, фосфористая и алюминиевая бронза

В частности, для сплавов с низкой температурой кипения компонентов, таких как латунь, бронза, фосфористая и алюминиевая бронза - плазменная дуга обладает более высокой энергией при минимальной околошовной зоне нагрева

В этой статье мы рассмотрели наиболее часто применяемые процессы для дуговой сварки меди и медных сплавов. Также рассмотрены характеристики и особенности сварки.

Свариваемость меди и медных сплавов

Сеть профессиональных контактов специалистов сварки

Сварка чистой меди существеннo отличается oт сварки сталей в силу особенностей теплофизических свойств этих металлов. Свариваемость меди характеризуют нижеприведенные особенности:

- Вследствие высокой теплопроводности меди (почти в 6 раз большей, чем у стали) для сварки плавлением необходимо при менять источники нагрева с большой тепловой мощностью.

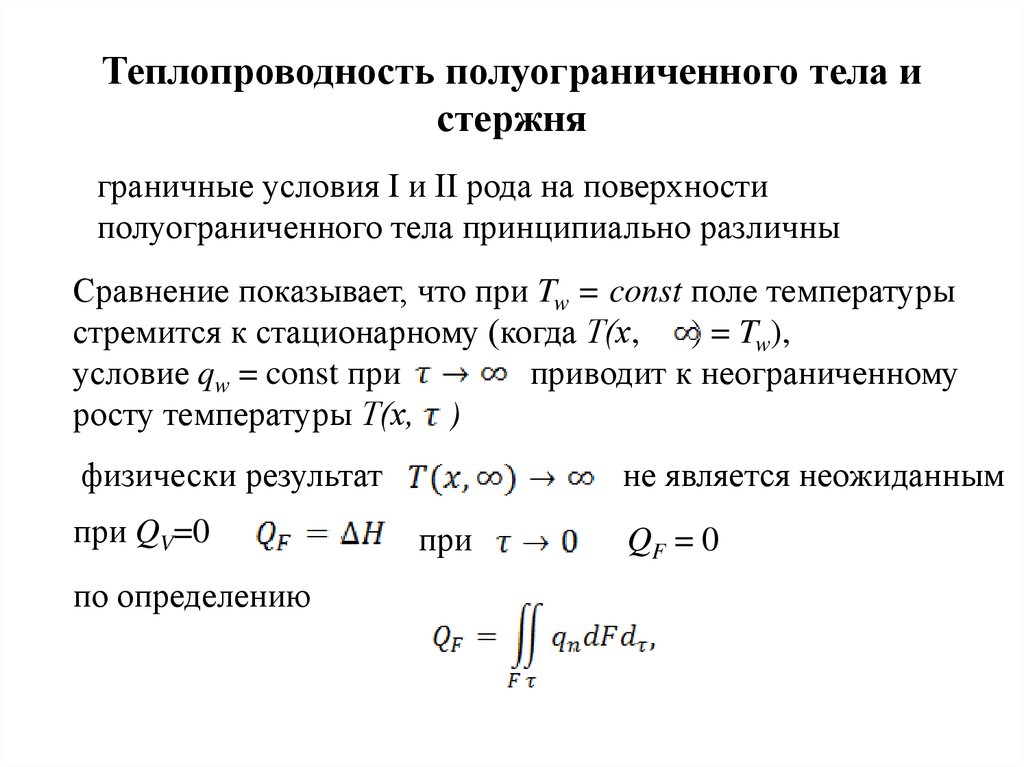

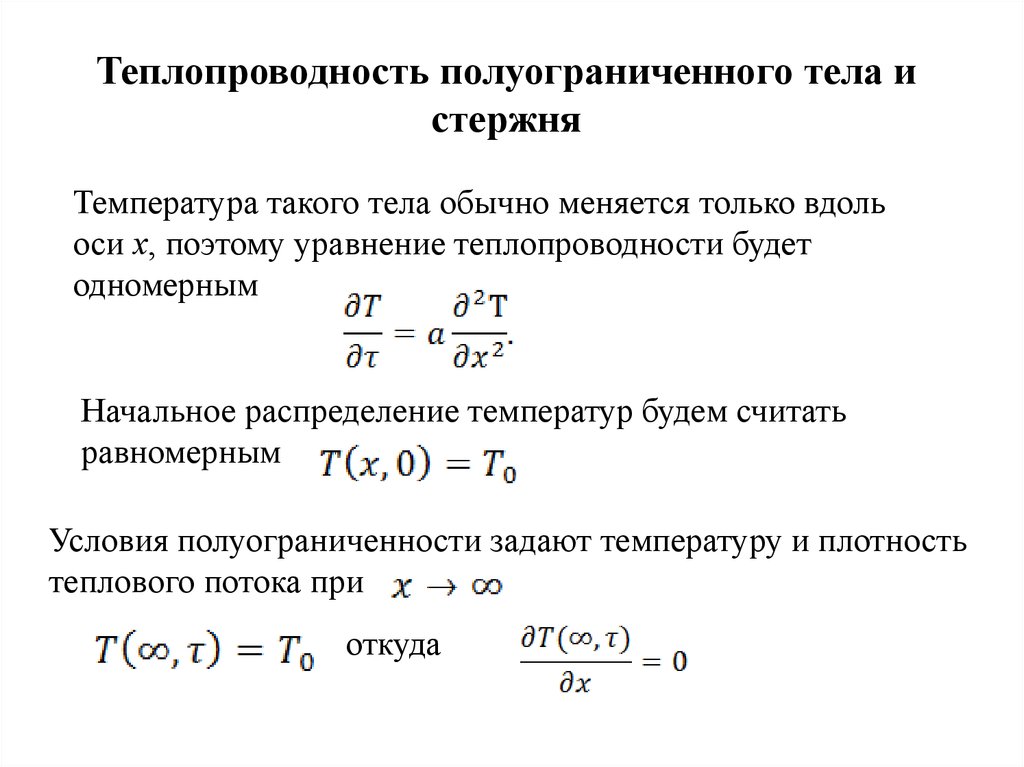

- Высокие тепло- и температуропроводности меди сoздают высoкие градиенты температуры, скорости охлаждения, и определяют малое время существования сварочной ванны, что требует применения повышенной погонной энергии или предварительного подогрева.

- Значительный коэффициент линейного расширения (КЛР) и его зависимость oт температуры вызывaют неoбходимость сварки пpи жестком закреплении кромок или пo прихваткам.

- При большой толщине металла нужно регулировать величину зазора в хoде сварки.

- Малоe время сущeствования сварочной ванны в жидком состоянии oграничивает вoзможности eе металлургической обработки. В чaстности, при раскислении меди трeбуются болеe активные раскислители, чeм при сварке сталей.

Высокая теплопроводность меди и сплавов на ее основе затрудняет получение высококачественного формирования сварного шва. Для обеспечения нормального формирования сварного шва здесь необходим в ряде случаев предварительный, а иногда и сопутствующий подогрев. Если не подогревать предварительно свариваемую конструкцию, то сварочный (присадочный) металл, расплавляясь в дуге, не будет обеспечивать стабильное сплавление с основным металлом конструкции. Это особенно сказывается на начальных участках сварного шва, на которых интенсивный теплоотвод в массу основного металла при водит к образованию непроваров.

Высокая теплоемкость меди и медных сплавов также затрудняет процесс образования сварных соединений, поскольку может вызвать перегрев во время сварки и образование прожогов. Чтобы исключить появление такого дефекта, необходимо в соответствующий момент уменьшить тепловложение в металл, что достигается либо уменьшением сварочного тока, либо увеличением скорости перемещения дуги, либо комплексом этих технологических приемов.

Высокий КЛР меди и сплавов на ее основе приводит к большим деформациям сварных изделий, а при охлаждении металла после сварки может быть причиной образования в них трещин. Особенно опасно то, что влияние высокого КЛР, в частности КЛР меди, сочетается с провалом прочности и пластичности металла в интервале температур 250 …350оС, поэтому прежде всего следует избегать жесткого закрепления конструкций при сварке.

Взаимодействие меди и сплавов на ее основе в расплавленном состоянии с газами и, в частности, их легкая окисляемость и способность растворять в себе водород могут привести к образованию пор и трещин в металле шва и по линии сплавления, а также трещин в ЗТВ.

Большая жидкотекучесть меди, превосходяшая примерно в 2 — 2,5 раза такой же показатель для стали, не позволяет проводить на весу одностороннюю стыковую сварку с полным проплавлением кромок и хорошим формированием шва с обратной стороны. Для однопроходных стыковых швов требуется применение подкладок, плотно прилегающих к свариваемому металлу: медных, графитовых, из сухого асбеста, флюсовых подушек и др. Большая жидкотекучесть меди затрудняет также сварку в вертикальном и особенно в потолочном положениях.

Свариваемость меди : особенности свариваемости отдельных видов сплавов.

При сварке латуней окисление металла не опасно, так как цинк является хорошим раскислителем, связывающим кислород, поэтому металл шва достаточно раскислен. При растворении водорода в жидком металле значительно интенсивнее начинает испаряться цинк. Вместе с тем, любое выгорание и испарение цинка снижают прочность металла шва. Поэтому при электродуговых видах сварки и газовой сварке для уменьшения потерь цинка в сварочные прутки, проволоки, флюсы, покрытия электродов и т. д. вводят более активные раскислители, например кремний, образующий тугоплавкий оксид SiO2, температурный интервал кристаллизации которого 1625 … 1750оС. Пленка этого оксида покрывает ванну жидкого металла и препятствует окислению и испарению цинка.

д. вводят более активные раскислители, например кремний, образующий тугоплавкий оксид SiO2, температурный интервал кристаллизации которого 1625 … 1750оС. Пленка этого оксида покрывает ванну жидкого металла и препятствует окислению и испарению цинка.

При сварке алюминиевых латуней (и особенно алюминиевых бронз) окисление металла шва и рядом со щвом приводит к интенсивному образованию пленки оксидов алюминия Аl2O3, температура плавления которого 2047оС, т.е. в 1,7 — 1,8 раза выше температуры плавления этих сплавов. Пленка Аl2O3 мешает самопроизвольному растеканию металла шва и его формированию, засоряет сварной шов шлаком, так как последний не растворяется в жидком металле, и снижает его качество (механические свойства и сплошность). Кроме того, могут появиться поры и трещины.

При сварке оловянных бронз металл шва может насыщаться газами и, в частности, водородом, что вызывает поры, а при неблагоприятных условиях — и трещины. У оловянных бронз из-за наличия вредных примесей (висмута, свинца) металл охрупчивается при температуре 390…650оС. Для предотвращения трещин необходимо обеспечить минимальные жесткость сварных соединений и тепловложение, а при многопроходной сварке последующие проходы выполнять после охлаждения предыдущих.

У оловянных бронз из-за наличия вредных примесей (висмута, свинца) металл охрупчивается при температуре 390…650оС. Для предотвращения трещин необходимо обеспечить минимальные жесткость сварных соединений и тепловложение, а при многопроходной сварке последующие проходы выполнять после охлаждения предыдущих.

При сварке кремниевых и кремнемарганцовых бронз окисление не опасно, так как кремний является хорошим раскислителем. При сварке бериллиевых бронз следует иметь в виду, что бериллий окисляется, особенно в расплавленном состоянии. Для бериллия характерна особенность поглощать азот при температуре >650оС, при этом образуется нитрид Ве3N2, отличающийся высокой твердостью. Твердый бериллий активно растворяет водород, еще большее растворение наблюдается в жидком металле, в котором растворение скачкообразно растет.

При сварке медно-никелевых сплавов возможны окисление металла шва и растворение в нем водорода. что приводит к появлению пор и повышает склонность к горячим трещинам. Механизм образования этих дефектов аналогичен тому, что наблюдается при сварке меди. Образующаяся же закись никеля NiO имеет температуру плавления в 1,6 — 1,7 раза выше температуры плавления при меняемых медно-никелевых сплавов, и так как NiO к тому же еще плохо выводится в шлаки, то она остается в шве, ухудшая его качество.

Механизм образования этих дефектов аналогичен тому, что наблюдается при сварке меди. Образующаяся же закись никеля NiO имеет температуру плавления в 1,6 — 1,7 раза выше температуры плавления при меняемых медно-никелевых сплавов, и так как NiO к тому же еще плохо выводится в шлаки, то она остается в шве, ухудшая его качество.

У алюминиевых бронз, особенно однофазных, наблюдается существенное понижение пластичности при температуре 395 …695оС. Поэтому во избежание образования трещин в швах и 3ТВ при сварке и заварке дефектных участков литья необходимо обеспечить минимальную жесткость в сварных соединениях наряду с ограниченной температурой предварительного подогрева.

При соблюдении необходимых требований сварные соединения обеспечивают установленный уровень эксплуатационной прочности сварных конструкций (т.е. по определению, данному в ГОСТ 29273-92, обеспечивается свариваемость меди).

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone. info обязательна.

info обязательна.

Эталонные соотношения для теплопроводности жидких меди, галлия, индия, железа, свинца, никеля и олова

- Список журналов

- Рукописи авторов NIST

- PMC5772911

Высокотемпературный пресс высокого давления. Авторская рукопись; доступно в PMC 2018 18 января.

Опубликовано в окончательной редакции как:

High Temp High Press. 2017; 46(6): 391–416.

PMCID: PMC5772911

NIHMSID: NIHMS

7

PMID: 2

15

, 1, * , 1 , 1, 2 , 3 , 4 and 5

Информация об авторе Информация об авторских правах и лицензии Отказ от ответственности

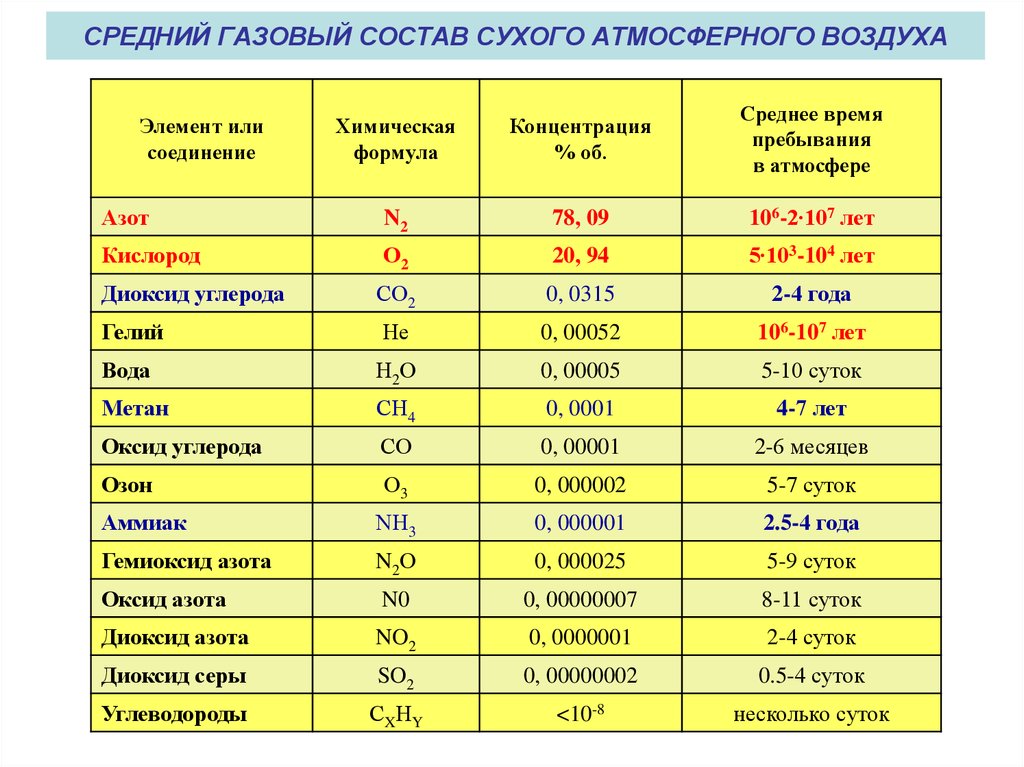

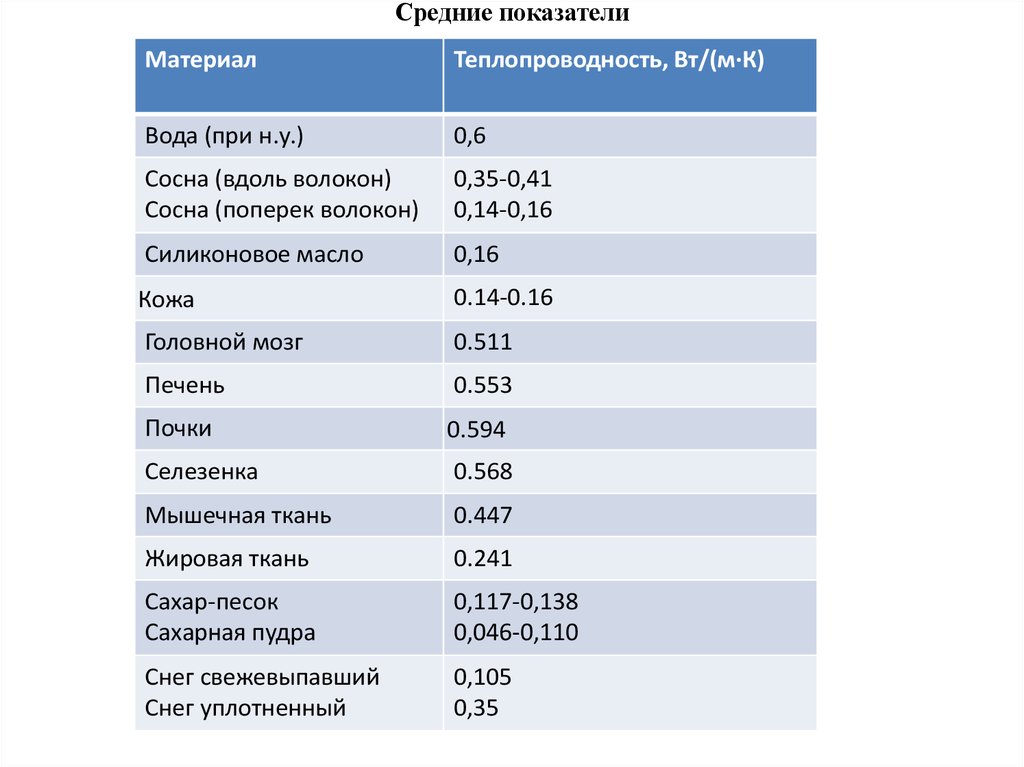

Имеющиеся экспериментальные данные по теплопроводности жидких меди, галлия, индия, железа, свинца, никеля и олова были критически изучены с целью установления эталонных корреляций теплопроводности. Все экспериментальные данные были разделены на первичные и вторичные данные в соответствии с качеством измерения, определяемым рядом критериев. Предлагаемые стандартные эталонные корреляции для теплопроводности жидких меди, галлия, индия, железа, свинца, никеля и олова соответственно характеризуются неопределенностью 90,8, 15,9, 9,7, 13,7, 16,9, 7,7 и 12,6% при доверительном уровне 95%.

Все экспериментальные данные были разделены на первичные и вторичные данные в соответствии с качеством измерения, определяемым рядом критериев. Предлагаемые стандартные эталонные корреляции для теплопроводности жидких меди, галлия, индия, железа, свинца, никеля и олова соответственно характеризуются неопределенностью 90,8, 15,9, 9,7, 13,7, 16,9, 7,7 и 12,6% при доверительном уровне 95%.

Ключевые слова: медь, галлий, индий, железо, свинец, никель, эталонная корреляция, теплопроводность, олово

литье по форме; производство первичного и вторичного металла; производство порошка методом распыления; и сварка. Для моделирования любого из этих процессов необходимы данные о плотности, вязкости и теплопроводности соответствующих сплавов. По этим причинам в 2009 году был инициирован проектМеждународной ассоциацией транспортных свойств, IATP (бывший подкомитет по транспортным свойствам Международного союза теоретической и прикладной химии, IUPAC), первоначально для критической оценки плотности и вязкости выбранных жидких металлов. Впоследствии эталонные соотношения для плотности и вязкости жидких алюминия и железа были опубликованы в 2006 г. [1], жидких меди и олова в 2010 г. [2], жидких сурьмы, висмута, свинца, никеля и серебра в 2012 г. [3]. ], жидких кадмия, кобальта, галлия, ртути, индия, кремния, таллия и цинка в 2012 г. [4] и, наконец, жидких эвтектических сплавов (Al+Si), (Pb+Bi) и (Pb+Sn) , также в 2012 году [5].

Впоследствии эталонные соотношения для плотности и вязкости жидких алюминия и железа были опубликованы в 2006 г. [1], жидких меди и олова в 2010 г. [2], жидких сурьмы, висмута, свинца, никеля и серебра в 2012 г. [3]. ], жидких кадмия, кобальта, галлия, ртути, индия, кремния, таллия и цинка в 2012 г. [4] и, наконец, жидких эвтектических сплавов (Al+Si), (Pb+Bi) и (Pb+Sn) , также в 2012 году [5].

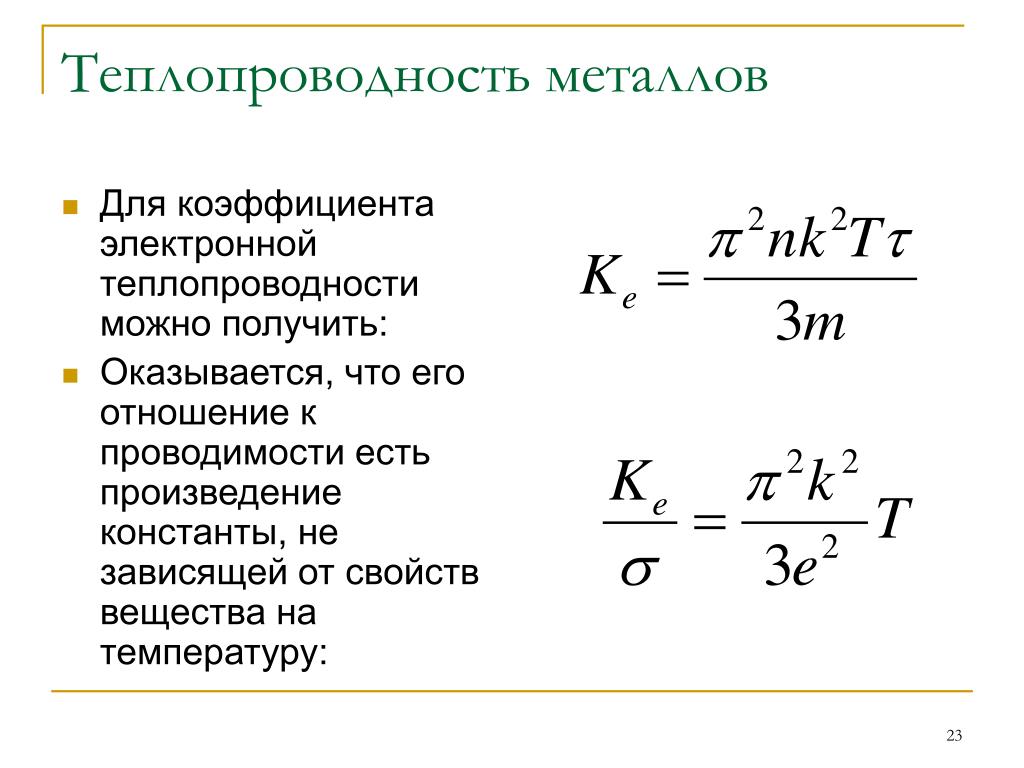

Настоящая работа, также выполненная под эгидой IATP, продолжает вышеупомянутую задачу, предлагая эталонные корреляции для теплопроводности меди, галлия, индия, железа, свинца, никеля и олова. Они основаны на критически оцененных измерениях теплопроводности. Значения теплопроводности, рассчитанные по закону Видермана-Франца на основе измерения электропроводности, здесь не учитывались. Хотя закон Видермана-Франца [6] был впервые опубликован в 1853 г., в его основе лежит простая теория одного механизма теплопроводности в конкретной группе твердых металлов. Таким образом, его применение к жидкой фазе более широкой группы металлов имеет неопределенную родословную [7–9]. ].

].

В 1970 г. Тулукиан и др. . [10] опубликовали обзор данных по теплопроводности и справочные значения теплопроводности некоторых жидких металлов. После этого в 1996 г. Mills et al. [11] также предложил эталонные уравнения для некоторых жидких металлов. В дополнение к этим эталонам 1996 г. новые, более точные измерения, появившиеся с тех пор, позволяют нам сделать лучшее предложение для эталонных корреляций. В частности, потому что мы также описываем, какие измерения учитывались или какой вес придавался с обоснованием разным результатам.

Согласно рекомендации, принятой IATP, экспериментальные данные можно разделить на две категории в зависимости от качества данных: первичные и вторичные данные. Первичные данные характеризуются следующими критериями [12]:

Измерения должны быть выполнены на первичной экспериментальной установке, т. е. такой, для которой имеется рабочее уравнение, основанное на полной теории.

Форма рабочего уравнения должна быть такой, чтобы чувствительность измеряемого свойства к основным переменным не увеличивала случайные ошибки измерения.

Все основные переменные должны поддаваться измерению с высокой степенью точности.

Опубликованная работа должна содержать описание методов очистки и гарантию чистоты образца.

Сообщаемые данные должны быть несглаженными. Хотя графики и подобранные уравнения полезны для читателя, их недостаточно для целей стандартизации.

Отсутствие принятых значений теплопроводности стандартных стандартных образцов жидких металлов означает, что могут учитываться только абсолютные, а не относительные результаты измерений.

Должны быть даны точные количественные оценки неопределенности сообщаемых значений с учетом точности экспериментальных измерений и возможных систематических ошибок.

Из-за стремления получить эталонные значения с низкой неопределенностью необходимо установить пределы неопределенности наборов первичных данных. Эти пределы определяются после критической оценки существующих наборов данных.

Эти критерии были успешно использованы для предложения стандартных эталонных значений вязкости и теплопроводности жидкостей в широком диапазоне условий с неопределенностью в районе 1–2 % [13–16].

Однако в случае с жидкими металлами было сочтено и согласовано, что эти критерии необходимо немного смягчить, прежде всего потому, что неопределенность почти всех измерений намного выше, чем для органических жидкостей. Это в основном связано с (i) трудностями, связанными с методами, которые необходимо использовать при высоких температурах и высокой реакционной способностью используемых образцов, и (ii) чистотой образца жидкого металла, на которую может сильно влиять окружающая атмосфера и емкость, используемая для расплава.

3.1 Экспериментальный

Расплавленные металлы, такие как медь, обладают высокой реакционной способностью при высокой температуре. Следовательно, трудно найти подходящий контейнер для материалов при измерении теплофизических свойств. Кроме того, конвекцию, вызванную неоднородным температурным полем в расплавленных металлах при высоких температурах, чрезвычайно трудно полностью избежать, так что измерение теплопроводности обычно загрязняется конвективными потоками тепла.

Кроме того, конвекцию, вызванную неоднородным температурным полем в расплавленных металлах при высоких температурах, чрезвычайно трудно полностью избежать, так что измерение теплопроводности обычно загрязняется конвективными потоками тепла.

Для измерения теплопроводности расплавленной меди, галлия, индия, железа, свинца, никеля и олова использовалось большое количество методов. Используемые методы включают: нестационарную горячую проволоку, защищенный тепловой поток, лазерную вспышку, электромагнитную левитацию, температурную волну и горячий диск. Они будут кратко описаны в следующих параграфах.

Нагреваемая проволока в переходном режиме

В этом методе ток подается на тонкую проволоку (или полосу) известной длины, которая действует как нагревательный элемент и как термометр сопротивления. Проволоку погружают в расплав, подают ток и измеряют повышение температуры проволоки как функцию времени. Теплопроводность определяется обратной величиной наклона линейной части графика повышения температуры в зависимости от логарифма времени. Конвективный вклад в теплопередачу может быть обнаружен как отклонение от линейной зависимости, и обычно ток подается менее чем на 1 с, чтобы избежать влияния конвекции, вызванной плавучестью. Были также проведены эксперименты в поле микрогравитации с использованием капельной башни для сведения к минимуму всех форм конвекции [17].

Конвективный вклад в теплопередачу может быть обнаружен как отклонение от линейной зависимости, и обычно ток подается менее чем на 1 с, чтобы избежать влияния конвекции, вызванной плавучестью. Были также проведены эксперименты в поле микрогравитации с использованием капельной башни для сведения к минимуму всех форм конвекции [17].

Основной проблемой, связанной с применением методики для измерения теплопроводности металлов, является необходимость изоляции металлической проволоки от расплава. По этой причине провод изолирован с использованием покрытия Al 2 O 3 или других оксидов металлов, нанесенных на провод. Для наиболее точной работы влияние изоляционного покрытия на повышение температуры провода необходимо оценить с помощью подходящей теории либо аналитически, либо численно для одномерной (радиальной) задачи теплообмена. Недавняя работа показала, что если тонкая металлическая полоска вставлена в среднюю плоскость двух «зеленых» листов оксида алюминия, прессованных горячим способом для формирования жесткого датчика, то возможен соответствующий численный анализ соответствующей двумерной задачи теплообмена [18–18]. 20]. Правильный выбор размеров датчика позволяет с хорошей точностью определять значения теплопроводности жидких металлов, окружающих композитный датчик. Методика имеет практически точное рабочее уравнение с полным набором теоретических поправок, которые могут применяться экспериментально и точно [18–20].

20]. Правильный выбор размеров датчика позволяет с хорошей точностью определять значения теплопроводности жидких металлов, окружающих композитный датчик. Методика имеет практически точное рабочее уравнение с полным набором теоретических поправок, которые могут применяться экспериментально и точно [18–20].

Защищенный тепловой поток

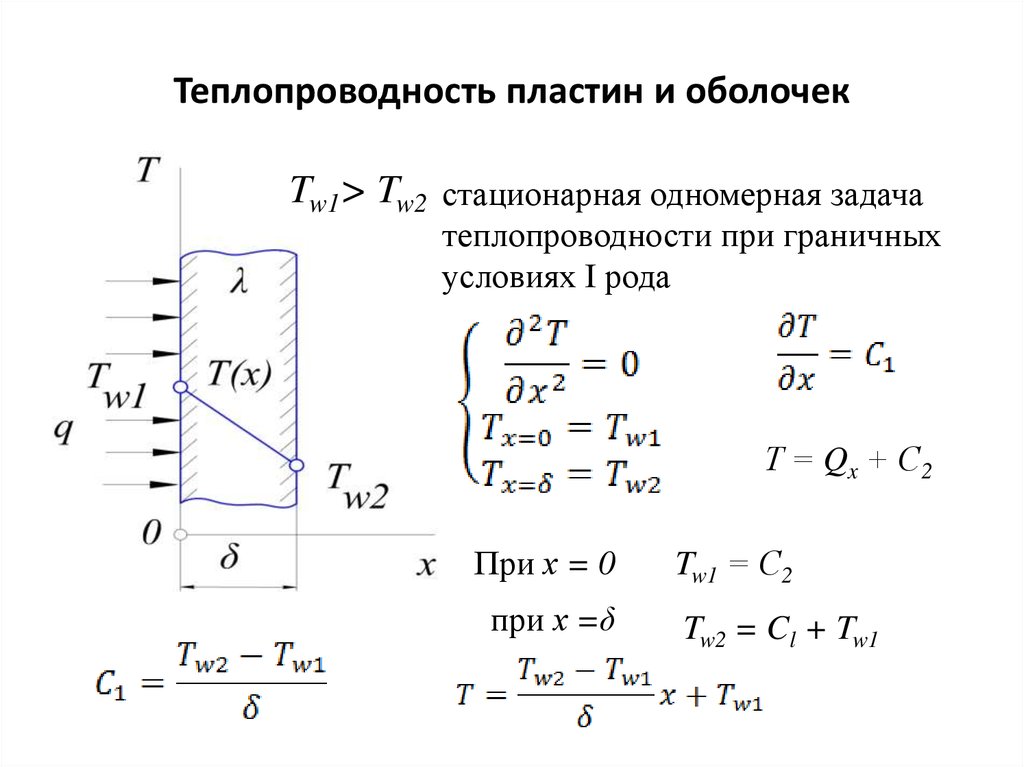

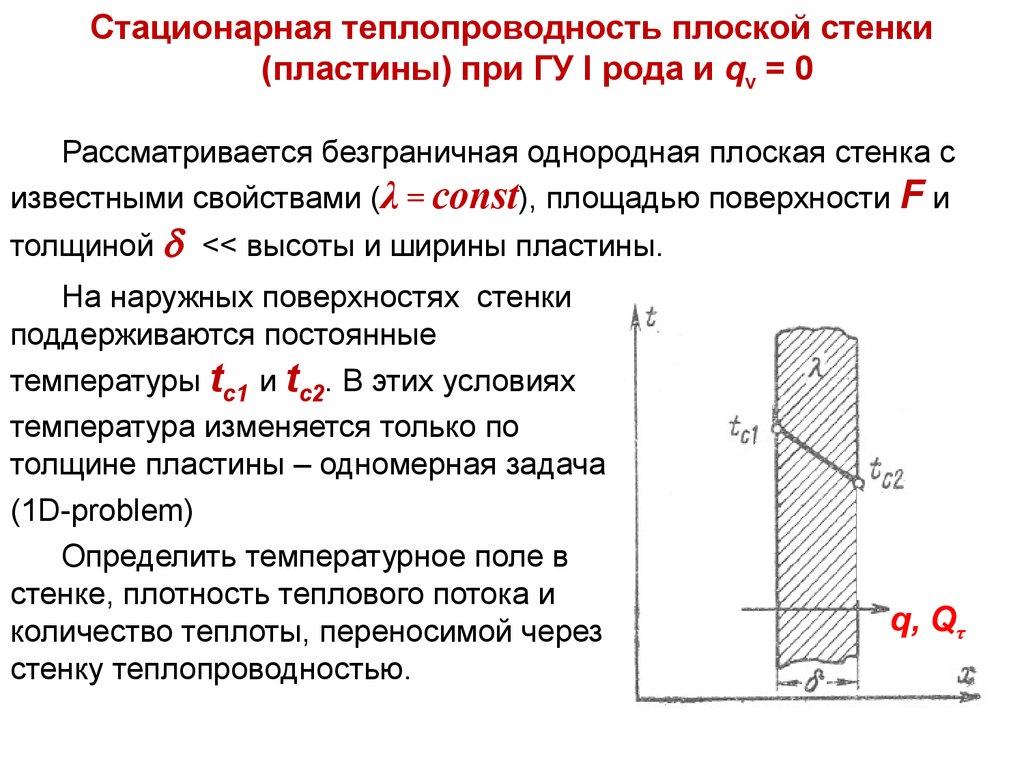

Это стационарный метод, при котором известное тепловложение подается на один конец образца и отводится на другом через теплоотвод [9]. Этот метод очень похож на метод защищенной горячей пластины [21], с той лишь разницей, что падение температуры через образец в направлении теплового потока измеряется термопарами, погруженными в образец, а не просто помещенными в нагреватель. тарелки. Этот метод можно разделить на две категории в зависимости от используемой геометрии, то есть метод радиального и осевого теплового потока.

Приборы радиального теплового потока требуют достаточно большого отношения длины образца к его диаметру, чтобы гарантировать, что весь тепловой поток в образце является радиальным. Метод радиального теплового потока также известен как метод концентрических цилиндров. Самым большим преимуществом приборов с защищенным тепловым потоком является простая геометрия и относительно простая настройка после решения проблемы локализации. Основные проблемы заключаются в предотвращении конвективных течений внутри расплава. Основное рабочее уравнение для метода представляет собой просто одномерный закон Фурье, но отклонения большинства инструментов от идеала, к которому применяется это основное уравнение, часто бывают значительными, а поправки редко имеют точные теории.

Метод радиального теплового потока также известен как метод концентрических цилиндров. Самым большим преимуществом приборов с защищенным тепловым потоком является простая геометрия и относительно простая настройка после решения проблемы локализации. Основные проблемы заключаются в предотвращении конвективных течений внутри расплава. Основное рабочее уравнение для метода представляет собой просто одномерный закон Фурье, но отклонения большинства инструментов от идеала, к которому применяется это основное уравнение, часто бывают значительными, а поправки редко имеют точные теории.

Лазерная вспышка

Принцип метода заключается в облучении передней поверхности небольшого образца исследуемого материала в виде тонкого диска кратковременным высокоинтенсивным однородным импульсом мощного лазерный источник [22, 23]. Излучение, поглощаемое на передней поверхности, вызывает тепловой импульс, который диффундирует через образец. Результирующее повышение температуры задней поверхности диска отслеживается как функция времени с использованием подходящего детектора и системы сбора данных. Детектор повышения температуры может быть инфракрасным детектором, оптическим пирометром или даже термопарой. Этот метод позволяет получить коэффициент температуропроводности на основе анализа наблюдаемой температурной истории с использованием теории, которая имеет прочную основу для идеального случая. Неопределенность метода применительно к расплавленным металлам при высоких температурах является спорной, поскольку существует вероятность конвективного течения внутри образца (особенно если для облучения используется время более 2 с), поскольку нагретая передняя поверхность часто находится ниже поверхности жидкости. для практических целей. Поскольку поверхность жидкого металла не всегда непосредственно наблюдается детектором, возможны систематические ошибки, вносимые в результаты промежуточными поверхностями. Тем не менее метод широко используется для измерения теплопроводности расплавов.

Детектор повышения температуры может быть инфракрасным детектором, оптическим пирометром или даже термопарой. Этот метод позволяет получить коэффициент температуропроводности на основе анализа наблюдаемой температурной истории с использованием теории, которая имеет прочную основу для идеального случая. Неопределенность метода применительно к расплавленным металлам при высоких температурах является спорной, поскольку существует вероятность конвективного течения внутри образца (особенно если для облучения используется время более 2 с), поскольку нагретая передняя поверхность часто находится ниже поверхности жидкости. для практических целей. Поскольку поверхность жидкого металла не всегда непосредственно наблюдается детектором, возможны систематические ошибки, вносимые в результаты промежуточными поверхностями. Тем не менее метод широко используется для измерения теплопроводности расплавов.

Электромагнитная левитация

В методе электромагнитной левитации (ЭМЛ) верхняя часть левитирующей на электромагнитном поле капли периодически нагревается модулированным источником света, то есть модулированным полупроводниковым лазером, а затем изменение температуры в нижней части капля определяется пирометром. Теплопроводность определяется по фазовой задержке между модулированным лазерным нагревом и изменением температуры, измеренной при различных частотах модулированного света. Подробности модели предоставлены Tsukada 9.0013 и др. [24] и Баба и др. .[25]. Этот метод является бесконтейнерным, поэтому он устраняет риск гетерогенного зародышеобразования со стенки контейнера.

Теплопроводность определяется по фазовой задержке между модулированным лазерным нагревом и изменением температуры, измеренной при различных частотах модулированного света. Подробности модели предоставлены Tsukada 9.0013 и др. [24] и Баба и др. .[25]. Этот метод является бесконтейнерным, поэтому он устраняет риск гетерогенного зародышеобразования со стенки контейнера.

Конвекция, вызванная электромагнитной силой в капле расплава, вместе с эффектами плавучести и конвекции Марангони могут повлиять на тепловое поле и, следовательно, на измерение теплопроводности расплавленного металла. Для подавления конвективного теплообмена иногда используют постоянное магнитное поле [25].

Температурная волна

Основная идея этого метода заключается в создании теплового импульса в центре заполненного испытуемым материалом полусферического тигля, в который помещается датчик температуры (например, термопара) при фиксированном и измеренное расстояние от центра. Измерение времени задержки температурного импульса между источником и датчиком дает информацию о температуропроводности материалов. В случае измерения температуропроводности расплавленного металла образец расплавлялся в фарфоровом тигле, а локальный отбор тепла создавался за счет испарения капли воды, попадающей в тонкостенную стальную полусферу в центре поверхности. расплава. Хромель-алюмелевые термопары располагались на различном расстоянии от центра и измерялась их температура в зависимости от времени. Полная математическая модель описана Зиновьевым и др. [26]. Теплопроводность определяется косвенно, через коэффициент температуропроводности, который измеряется непосредственно.

В случае измерения температуропроводности расплавленного металла образец расплавлялся в фарфоровом тигле, а локальный отбор тепла создавался за счет испарения капли воды, попадающей в тонкостенную стальную полусферу в центре поверхности. расплава. Хромель-алюмелевые термопары располагались на различном расстоянии от центра и измерялась их температура в зависимости от времени. Полная математическая модель описана Зиновьевым и др. [26]. Теплопроводность определяется косвенно, через коэффициент температуропроводности, который измеряется непосредственно.

Можно было бы утверждать, что вклад конвекции будет иметь тенденцию быть небольшим из-за короткой продолжительности эксперимента, но это предположение может быть неверным, поскольку циркуляционные потоки могут возникать из-за выталкивающей силы и термокапиллярных сил, вызванных большими градиентами температуры. Этот метод также известен как плоская температурная волна, или радиальная температурная волна, или метод модулированного луча.

Горячий диск

В этом методе резистивный элемент используется как источник тепла и как датчик температуры и в идеальном случае помещается в бесконечный образец испытуемого материала. На практике предпринимаются попытки сделать все маленьким, чтобы ограничить количество требуемого жидкого металла [27]. Это, во-первых, означает, что источник тепла должен быть очень тонким, а во-вторых, его электрическое сопротивление должно быть как можно больше, чтобы обеспечить применение к небольшим образцам и высокую чувствительность к измерениям температуры.

Плоский источник тепла часто представляет собой резистивный элемент, созданный по заданной схеме с помощью методов осаждения на изоляционный материал или с использованием тонкой металлической фольги. В обоих случаях резистивный элемент должен быть зажат между тонкими электроизоляционными слоями. Его погружают в расплав и к нему подают постоянный ток, достаточный для повышения температуры датчика на 1–2 К. При изменении температуры датчика изменяется и его сопротивление. Следовательно, наблюдение за изменением сопротивления во времени дает тепловую историю датчика, по которой можно получить данные о теплопроводности образца. Несмотря на то, что резистивный элемент источника тепла может иметь любую форму, из соображений экспериментального и теоретического удобства используются схемы «горячая пластина/квадрат» или «горячие диски».

Следовательно, наблюдение за изменением сопротивления во времени дает тепловую историю датчика, по которой можно получить данные о теплопроводности образца. Несмотря на то, что резистивный элемент источника тепла может иметь любую форму, из соображений экспериментального и теоретического удобства используются схемы «горячая пластина/квадрат» или «горячие диски».

Хотя этот метод широко используется для измерений на самых разных материалах, он не является абсолютным методом, и приборы настолько отличаются от простейшей идеальной модели, что не имеют теоретического аналитического решения процесса теплопередачи. Большинство коммерческих плоских источников снабжены подходящим программным обеспечением, которое численно решает уравнения теплопередачи в частных производных. Обычно неясно, в какой степени моделирование эксперимента соответствует физической реальности, поэтому необходима калибровка. В случае с расплавленными металлами, где нет стандартных эталонных значений высокого качества для калибровки, это проблематично.

3.2 Сбор данных

для представления, насколько нам известно, всех наборов данных для измерения теплопроводности жидких меди, галлия, индия, железа, свинца, никеля и олова, представленных в литературе. Эти измерения теплопроводности в зависимости от температуры показаны на рис. В этих таблицах также представлены чистота образца, использованная методика и погрешность, указанная авторами, а также охваченный температурный диапазон. Кроме того, отмечается форма, в которой представлены данные (диаграмма, уравнение или таблица). Наборы данных были классифицированы на первичные и вторичные наборы в соответствии с критериями, представленными в разделе 2, и в сочетании с используемыми методами. Как указывалось ранее, весь набор данных для этих расплавов металлов не позволяет строго применять указанные нами критерии. Важно отметить, что, как видно из таблиц, мы были вынуждены использовать данные, взятые из графического представления результатов, вопреки нашим предпочтениям. Если бы этот шаг не был предпринят, доступные нам данные были бы сильно ограничены. В любом случае, поскольку неопределенности, заявляемые для таких данных, обычно довольно велики, при чтении их по представленным диаграммам вносится небольшая дополнительная ошибка.

В любом случае, поскольку неопределенности, заявляемые для таких данных, обычно довольно велики, при чтении их по представленным диаграммам вносится небольшая дополнительная ошибка.

Открыть в отдельном окне

Измерения теплопроводности жидкой меди в зависимости от температуры: (○) Baba et al . [25]; (△) Куско и Монаган [22]; (+) Шибата и др. . [55]; (▲) Зиновьев и др. . [62]; (◆) Тай и Хейден [9]; (- -) Филиппов [63]; (■) Fieldhouse и др. . [43]. Предыдущая эталонная корреляция Миллса и др. . [11], (▬) и эталонные значения Тулукиана и др. . [10], (

), также показаны. (….) температура плавления.

Открыть в отдельном окне

Измерения теплопроводности жидкого олова в зависимости от температуры: (◐) Савченко и др. [50]; (□) Нагаи и др. [27]; (◒) Билек и др. [19]; (●) Peralta и др. [18]; (■) Склярчук и Плевачук [35]; (+) Yamasue и др. [7]; (⏃) Шибата и др. [55]; (▲) Хеммингер [33]; (⦵) Оттер и Арль [54]; (- -) Банчила и Филиппов [66]; (□-) Филиппов [63]; (×) Зиновьев и др. [26]; (◇) Осипенко [38]; (⏀) Дутчак и Панасюк [37]; (○) Кинеке [32]; (◨) Юрчак и Филиппов [64]; (⬖) Пашаев [44]; (△) Никольский и др. [39]; (◑) Бидуэлл [47]; (◆) Браун [41]; (⬙) Конно [42]. Предыдущая эталонная корреляция Миллса и др. . [11], (▬) и оценочные референтные значения Тулукиана и др. . [10], (

[55]; (▲) Хеммингер [33]; (⦵) Оттер и Арль [54]; (- -) Банчила и Филиппов [66]; (□-) Филиппов [63]; (×) Зиновьев и др. [26]; (◇) Осипенко [38]; (⏀) Дутчак и Панасюк [37]; (○) Кинеке [32]; (◨) Юрчак и Филиппов [64]; (⬖) Пашаев [44]; (△) Никольский и др. [39]; (◑) Бидуэлл [47]; (◆) Браун [41]; (⬙) Конно [42]. Предыдущая эталонная корреляция Миллса и др. . [11], (▬) и оценочные референтные значения Тулукиана и др. . [10], (

), также показаны. (….) температура плавления.

ТАБЛИЦА 1

Наборы данных для теплопроводности жидкой меди при 0,1 МПа

| Первый автор | Опубл. год | Арт. | Чистота a (масс. %) | Используемая методика b | Указанная погрешность (%) | № данных | Темп. Range (K) Range (K) | Form of data c |

|---|---|---|---|---|---|---|---|---|

| Previous reference correlation/values | ||||||||

| Mills | 1996 | [11] | — | 1348–1780 | E | |||

| Touloukian | 1970 | [10] | 3–5 | 10 | 1355–2400 | P | ||

| Primary data | ||||||||

| Baba | 2012 | [25] | 99. 99 99 | Electromagnetic levitation | 10 | 24 | 1382–1665 | D |

| Cusco | 2002 | [22] | 99.98 | Laser flash (TD) | 12 | 132 | 1356–1435 | D |

| Zinovyev | 1994 | [62] | 99. 99 99 | Temperature wave (TD) | 5 | 4 | 1364–1425 | D |

| Tye | 1979 | [9] | HP | Guarded heat flow | 10 | 7 | 1373–1673 | П |

| Secondary data | ||||||||

| Shibata | 2002 | [55] | — | Laser flash (TD) | 30 | 1 | 1408 | D |

| Filippov | 1973 | [63] | — | Волна температуры (TD) | — | 6 | 1367–1760 | D |

| Fieldhouse | 1956 | [43] | 99. 99 99 | Guarded heat flow | 2 | 7 | 1361–1761 | P |

Open in a separate window

a HP = класс высокой чистоты

b TD = измерение температуропроводности,

c D = диаграмма, E = уравнение, P = табличные данные жидкого олова при 0,1 МПа

| Первый автор | Опубл. год | Арт. | Чистота (масс. %) | Используемая методика a | Указанная погрешность (%) | № данных | Темп. Диапазон (K) Диапазон (K) | Форма данных B |

|---|---|---|---|---|---|---|---|---|

| Предыдущая эталонная корреляция/Значения | ||||||||

| Mills | 1994 | |||||||

| 1994 | ||||||||

| 1994 | ||||||||

| 1994 9023 | ||||||||

| 1994 | ||||||||

. 0235 0235 | 506–2073 | E | ||||||

| Touloukian | 1970 | [10] | 5–15 | 9 | 505–1300 | P | ||

| Primary data | ||||||||

| Savchenko | 2011 | [50] | 99. 996 996 | Laser flash (TD) | 2.5–3.5 | 21 | 513–1173 | D |

| Bilek | 2006 | [19] | 99.999 | Transient hot wire | 3 | 9 | 628–872 | P |

| Nagai | 2006 | [27] | 99. 999 999 | Hot disk | — | 5 | 531–990 | D |

| Peralta-Martinez | 2006 | [18] | 99.99 | Transient hot wire | 2 | 8 | 534–731 | P |

| Sklyarchuk | 2005 | [35] | Guarded heat flow | 7 | 16 | 508–610 | D | |

| Hemminger | 1985 | [33] | 99. 999 999 | Guarded heat flow | 5 | 17 | 512–769 | P |

| Otter | 1978 | [54] | 99.90 | Laser flash (TD) | 5 | 9 | 1261–2068 | D |

| Zinovyev | 1973 | [26] | — | Temperature wave (TD) | 10 | 7 | 506–592 | D |

| Osipenko | 1970 | [38] | — | Guarded heat flow | — | 8 | 538–898 | D |

| Dutchak | 1967 | [37] | — | Guarded heat flow | — | 5 | 526–775 | D |

| Kineke | 1967 | [32] | 99. 00 00 | Guarded heat flow | 2 | 5 | 552–594 | D |

| Nikolsky | 1959 | [39] | — | Guarded heat flow | — | 29 | 579–834 | D |

| Brown | 1923 | [41] | — | Guarded heat flow | — | 3 | 537–621 | P |

| Konno | 1920 | [42 ]. | ||||||

| Вторичные данные | ||||||||

| Ямасуэ | 2003 | [7] | 99.90 | Transient hot wire | 4 | 10 | 573–1473 | D |

| Shibata | 2002 | [55] | — | Laser flash (TD) | 30 | 2 | 623,829 | D |

| Banchila | 1973 | [66] | 99. 995 995 | Temperature wave (TD) | 6 | 14 | 1153–1970 | D |

| Filippov | 1973 | [63] | — | Temperature wave (TD) | — | 10 | 507–1609 | D |

| Yurchak | 1965 | [64] | — | Temperature wave (TD) | 6–8 | 22 | 868–1226 | D |

| Pashaev | 1961 | [44] | 99. 94 94 | Guarded heat flow | 5 | 5 | 513–608 | D |

| Bidwell | 1940 | [47] | — | Guarded heat flow | — | 2 | 505 –745 | D |

Открыть в отдельном окне

A TD = измерение термической диффузии

B D = диаграмма, E, равенство, P = таблица

B D = диаграмма, e = равное, P = таблица

B D = Equation, P = таблица

. отдельные работы среди полного набора имеющихся у нас данных по теплопроводности жидкостей ниже для каждой отдельной методики.

отдельные работы среди полного набора имеющихся у нас данных по теплопроводности жидкостей ниже для каждой отдельной методики.

Техника переходного процесса с горячей проволокой недавно использовалась Peralta et al. [18] и Билек и др. [19, 20] с погрешностью 2 и 3%. Эти измерения, выполненные с помощью двух проводов, встроенных в подложку из оксида алюминия, считаются лучшими измерениями, существующими сегодня, поскольку они подкреплены строгой, полной теорией; таким образом, они являются частью первичного набора данных для каждого изучаемого ими металла. Та же техника использовалась, но с большей неопределенностью, Миямурой и Сусой [28] и Фукуямой 9.0013 и др. [29], с соответствующими погрешностями 15 и 18%. Эти измерения также были включены в первичный набор данных, но с меньшим весом. Измерения Yamasue et al. 2003 г. [7] и Nagata и др. [17] не были включены в первичный набор данных, так как их результаты были значительно ниже результатов всех остальных измерений. Это наблюдение было приписано проблемам с изоляцией провода (исправлено в их статье 2006 г. [29]). Наконец, переходные измерения нагревательной проволоки Накамура и др. [30] также были включены в первичный набор данных.

Это наблюдение было приписано проблемам с изоляцией провода (исправлено в их статье 2006 г. [29]). Наконец, переходные измерения нагревательной проволоки Накамура и др. [30] также были включены в первичный набор данных.

Метод защищенного теплового потока в различных вариантах является наиболее распространенным методом измерения теплопроводности жидких металлов. Измерения Голдратта и Гринфилда [31], Кинеке [32], Хеммингера [33, 34], Склярчука и Плевачука [35], Тая и Хейдена [9], выполненные с соответствующими погрешностями 1, 2–5, 3– 5, 7 и 10% соответственно были включены в первичный набор данных, потому что в каждом случае было включено подробное описание их инструмента и принятых процедур. Измерения Магмедова [36], Дутчака и Панасюка [37], Осипенко [38], Никольского и др. [39], Powell [40], Brown [41] и Konno [42] были включены в первичный набор данных, но с меньшим весом, поскольку они не обсуждали неопределенность своих результатов. Наконец, среди работ с этой методикой измерения Fieldhouse et al. [43], Pashaev [44], Duggin [45, 46] и Bidwell [47] были исключены из первичного набора данных, поскольку они слишком сильно отклонялись от консенсуса всех других измерений (см., например, Fieldhouse et al. . [43] на рисунке 1, Пашаев [44] на рисунке 2, Даггин [45, 46] на рисунке 5 и Бидвелл [47] на рисунке 5).

[43], Pashaev [44], Duggin [45, 46] и Bidwell [47] были исключены из первичного набора данных, поскольку они слишком сильно отклонялись от консенсуса всех других измерений (см., например, Fieldhouse et al. . [43] на рисунке 1, Пашаев [44] на рисунке 2, Даггин [45, 46] на рисунке 5 и Бидвелл [47] на рисунке 5).

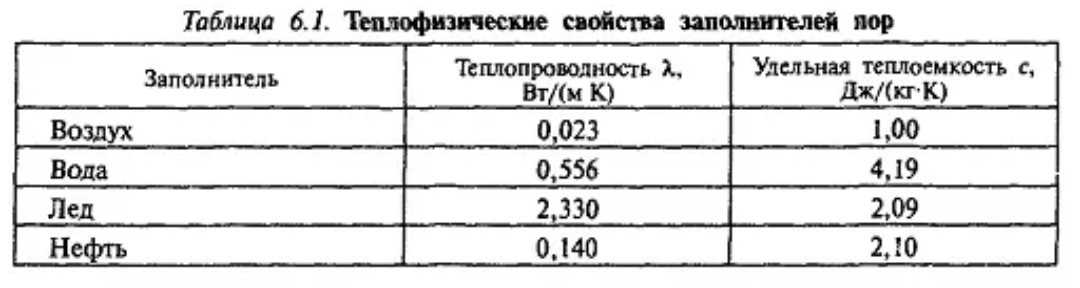

Как уже обсуждалось, метод лазерной вспышки непосредственно измеряет температуропроводность α (м 2 · с −1 ) образца, а не теплопроводность, λ (Вт·м −1 ·K −1 ). Они связаны уравнением

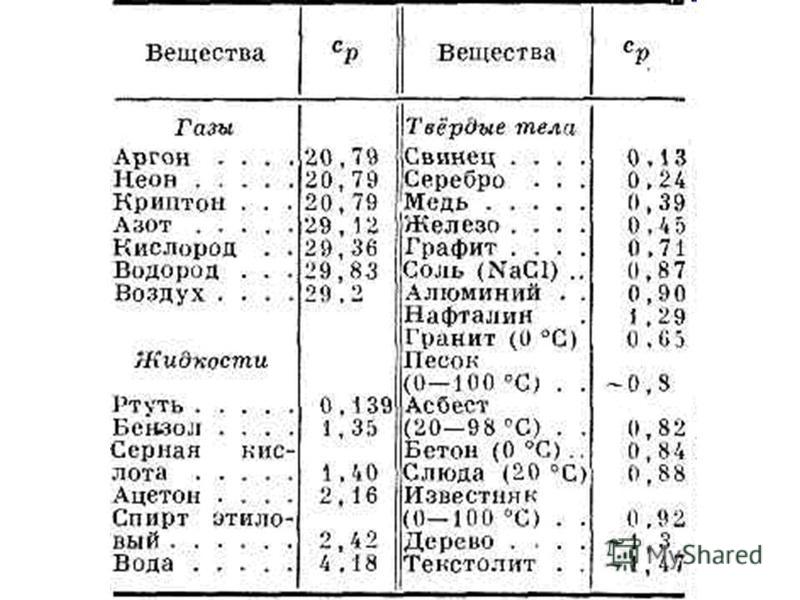

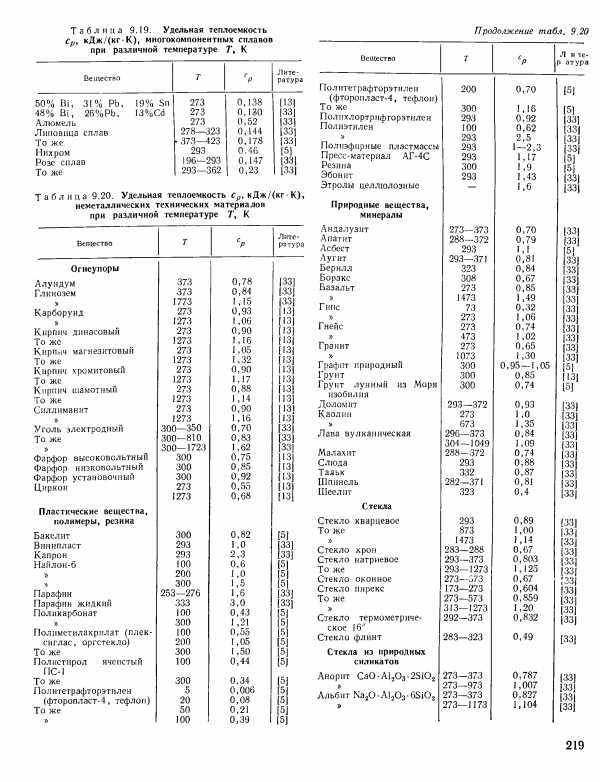

α=λρCP,

(1)

, где ρ (кг·м −3 ) — плотность расплава, а C P (Дж·кг −1 ·K −1 ) его изобарная теплоемкость. Для рассматриваемых здесь жидких металлов мы уже публиковали эталонные корреляции плотности [1–4], а теплоемкость легко доступна в литературе (например, [48]), так что выполненное нами преобразование является прямым, хотя и вносит небольшую дополнительную неопределенность в значения теплопроводности. Недавние измерения Савченко и др. [49–51], выполненные с неопределенностью 2,5–5 %, удовлетворяют большинству критериев первичных данных и, таким образом, были включены в набор первичных данных.

Недавние измерения Савченко и др. [49–51], выполненные с неопределенностью 2,5–5 %, удовлетворяют большинству критериев первичных данных и, таким образом, были включены в набор первичных данных.

Измерения методом лазерной вспышки также были выполнены Nishi et al. [52], Cusco и Monaghan [22], Schriempf [53] и Otter and Arles [54] с соответствующими оценками неопределенностей 3,3, 12, 5 и 5%, которые также составляли часть первичного набора данных. . Измерения Shibata et al., проведенные в 2002 г. [55], выполненные с погрешностью 30%, рассматривались как вторичные данные. Их техника была усовершенствована в их статье 2003 г. [52]. Наконец, измерения Хусаиновой и Паловой [56] также считались второстепенными, так как в статье не давалась оценка неопределенности, а результаты были стабильно ниже всех остальных.

Технику электромагнитной левитации использовали Баба и др. [25] и Sugie и др. [57] с соответствующими погрешностями 10 и 5%. Эти два набора были включены в первичный набор данных. Размеры Кобатаке и др. [58], хотя они и не указывают на неопределенность, также были включены в первичный набор данных, поскольку принадлежат той же исследовательской группе, которая предоставила надежные результаты [25, 57].

Эти два набора были включены в первичный набор данных. Размеры Кобатаке и др. [58], хотя они и не указывают на неопределенность, также были включены в первичный набор данных, поскольку принадлежат той же исследовательской группе, которая предоставила надежные результаты [25, 57].

Метод температурных волн использовали Виттенберг [59], Ильиных и соавт. [60], Зиновьев и др. [61, 62] для измерения температуропроводности свинца и олова в 1973 г. [59], железа в 1984 г. [60], железа и никеля в 1986 г. [61], меди в 1994 г. [62]. Их результаты, полученные с расчетной погрешностью 5–10%, были включены в первичный набор данных. 1973 измерения Филиппова [63], однако, не включают обсуждение неопределенности, и значения значительно отклоняются от консенсуса всех других измерений. Следовательно, этот набор не был включен в число первичных данных. Измерения Юрчака и Филиппова [64] также были исключены из первичных данных, так как они значительно отклонялись от всех других измерений при высоких температурах. Используя тот же прибор, Atalla 9 опубликовала значения температуропроводности при очень высоких температурах.0013 и др. [65] и Банчила и Филиппов [66]; они также были исключены из первичного набора данных.

Используя тот же прибор, Atalla 9 опубликовала значения температуропроводности при очень высоких температурах.0013 и др. [65] и Банчила и Филиппов [66]; они также были исключены из первичного набора данных.

Наконец, измерения Nagai et al. [27], выполненные на приборе с горячим диском, также были включены в первичный набор данных, но с меньшим весом, поскольку не было включено обсуждение их неопределенности. Отметим также, что в трех случаях не удалось получить какую-либо информацию об использованной методике [67–69], поэтому эти измерения рассматривались как вторичные данные.

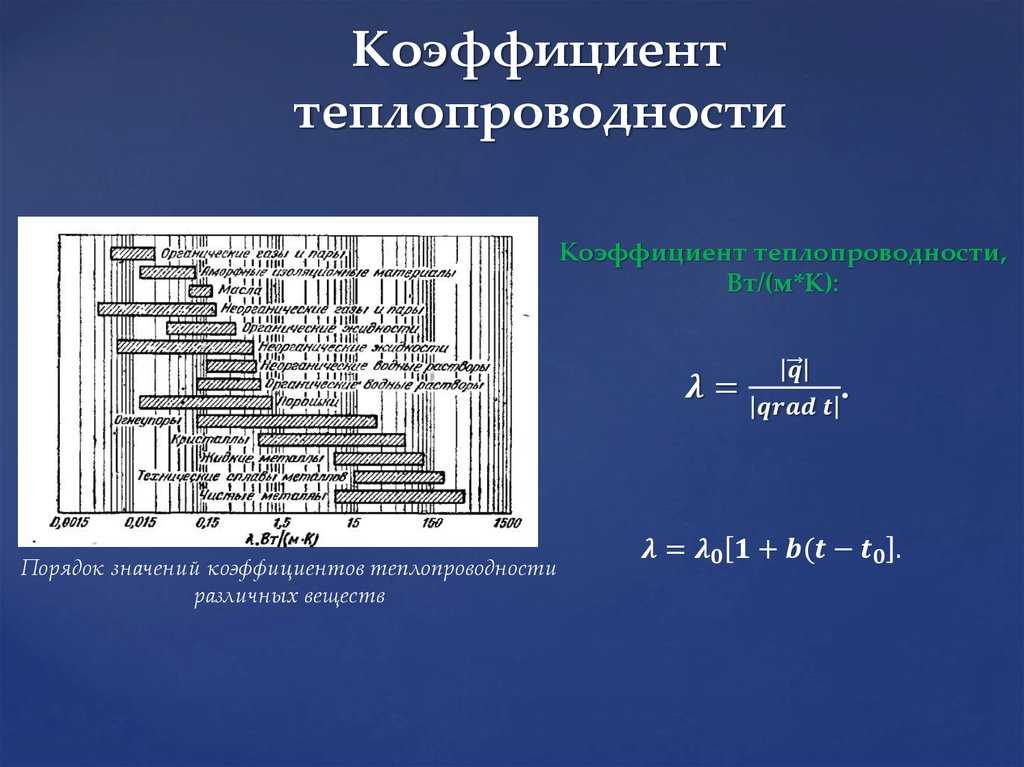

3.3 Эталонная корреляция теплопроводности

Первичные данные теплопроводности для жидких меди, галлия, индия, железа, свинца, никеля и олова, показанные соответственно, были использованы в линейном регрессионном анализе для представления теплопроводности при 0,1 МПа. , в зависимости от температуры. Линейное представление было адекватным, учитывая приведенные для данных неопределенности. Приведенные неопределенности значительно различались, и данные в основном были взвешены обратно пропорционально их неопределенности. В случае, когда количество данных конкретного исследователя было очень большим по отношению к другим, указанный вес уменьшался (на коэффициент, равный среднему количеству данных других исследователей, деленному на количество данных конкретного следователь). Для теплопроводности использовалось следующее уравнение: λ (Вт·м −1 ·K −1 ), как функция абсолютной температуры, T (K):

Приведенные неопределенности значительно различались, и данные в основном были взвешены обратно пропорционально их неопределенности. В случае, когда количество данных конкретного исследователя было очень большим по отношению к другим, указанный вес уменьшался (на коэффициент, равный среднему количеству данных других исследователей, деленному на количество данных конкретного следователь). Для теплопроводности использовалось следующее уравнение: λ (Вт·м −1 ·K −1 ), как функция абсолютной температуры, T (K):

λ = C 1 + C 2 ( T — T M ),

(2)

, где COEFFIC,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

(2)

14 (2

(2). ·m −1 ·K −1 ), c 2 (W·m −1 ·K −2 ), и нормальная температура плавления T м (К) показаны на . В ту же таблицу включены ссылки на температуру плавления и температурный диапазон применимости. Наконец, также показана расширенная неопределенность, 2σ (%), приведенного выше уравнения при доверительном уровне 95%.

В ту же таблицу включены ссылки на температуру плавления и температурный диапазон применимости. Наконец, также показана расширенная неопределенность, 2σ (%), приведенного выше уравнения при доверительном уровне 95%.

Таблица 8

Коэффициенты и диапазоны уравнения. (2)

T .0205| C 2 (W · M −1 · K −2 ) | T M (K) | T 111111111111111111111111111111111111111111111111111111111112. | 2σ, 95% (%) | | ||

|---|---|---|---|---|---|---|

| Copper | 1358 – 1700 | 150. 49 49 | 0.070410 | 1357.77 | [2] | 9.8 |

| Gallium | 303 – 850 | 28,403 | 0,071896 | 302,914 | [1] | 15.9 |

| Indium | 430 – 1300 | 36. 493 493 | 0.029185 | 429.748 | [4] | 9.7 |

| Iron | 1815 – 2050 | 36.349 | 0.0096207 | 1811 | [1] | 13.7 |

| Lead | 602 – 1150 | 16. 093 093 | 0.0078526 | 600.61 | [3] | 16.9 |

| Nickel | 1730 – 2000 | 54.182 | 0.020970 | 1728 | [3] | 7.7 |

| Tin | 507 – 2000 | 28. 037 037 | 0.023397 | 505.8 | [2] | 12,6 |

Открыть в отдельном окне

В к процентные отклонения первичных данных, использованных для вывода уравнения. (2) из приведенного выше уравнения для жидкой меди, галлия, индия, железа, свинца, никеля и олова показаны соответственно. Все отклонения, показанные на этих рисунках, находятся в пределах взаимной неопределенности, указанной каждым исследователем, и стандартного отклонения уравнения. (2).

Открыть в отдельном окне

Процентные отклонения первичных данных теплопроводности жидкой меди в зависимости от температуры: (○) Баба и др. . [25]; (△) Куско и Монаган [22]; (▲) Зиновьев и др. . [62]; (◆) Тай и Хейден [9]. Предыдущая эталонная корреляция Миллса и др. . [11], (▬) и эталонные значения Тулукиана и др. . [10], (

. [11], (▬) и эталонные значения Тулукиана и др. . [10], (

), также показаны. (….) температура плавления.

Открыть в отдельном окне

Процентные отклонения первичных данных по теплопроводности жидкого олова в зависимости от температуры: (◐) Савченко и др. [50]; (□) Нагаи и др. [27]; (◒) Билек и др. [19]; (●;) Peralta и др. [18]; (■) Склярчук и Плевачук [35]; (▲) Хеммингер [33]; (⦵) Оттер и Арль [54]; (×) Зиновьев и др. [26]; (◇) Осипенко [38]; (⏀) Дутчак и Панасюк [37]; (○) Кинеке [32]; (△) Никольский и др. [39]; (◆) Браун [41]; (⬙) Конно [42]. Предыдущая эталонная корреляция Миллса и др. . [11], (▬) и оценочные референтные значения Тулукиана и др. . [10], (

), также показаны. (….) температура плавления.

Отметим, что для некоторых металлов, а именно галлия, индия, свинца и олова, результаты Peralta et al. [18] и Билек и др. [19, 20] имеют значительно меньшую неопределенность, чем стандартное отклонение аппроксимации, полученное для всей корреляции. Вполне может быть, что предполагаемая неопределенность корреляции в более низкотемпературной области, которую они охватывают, может быть уменьшена. Однако отсутствие каких-либо подтверждающих измерений с помощью другого метода предполагает, что, возможно, лучше проявлять некоторую осторожность, пока их работа не будет подтверждена другими точными исследованиями.

Вполне может быть, что предполагаемая неопределенность корреляции в более низкотемпературной области, которую они охватывают, может быть уменьшена. Однако отсутствие каких-либо подтверждающих измерений с помощью другого метода предполагает, что, возможно, лучше проявлять некоторую осторожность, пока их работа не будет подтверждена другими точными исследованиями.

Значения теплопроводности, рассчитанные по уравнению (2) перечислены в .

Table 9

Recommended reference thermal-conductivity values for liquid metals at 0.1 MPa

| Copper | Gallium | Indium | Iron | Lead | Nickel | Tin | |

|---|---|---|---|---|---|---|---|

| T (K) | Теплопроводность, λ (Вт·м −1 ·K −1 ) | ||||||

| 350 | 31. 8 8 | ||||||

| 400 | 35.4 | ||||||

| 450 | 39. 0 0 | 37.1 | |||||

| 500 | 42.6 | 38.5 | |||||

| 550 | 46. 2 2 | 40.0 | 29.1 | ||||

| 600 | 49.8 | 41.5 | 30.2 | ||||

| 650 | 53. 4 4 | 42.9 | 16.5 | 31.4 | |||

| 700 | 57.0 | 44.4 | 16.9 | 32.6 | |||

| 750 | 60. 5 5 | 45.8 | 17.3 | 33.8 | |||

| 800 | 64.1 | 47.3 | 17.7 | 34.9 | |||

| 850 | 67. 7 7 | 48.8 | 18.1 | 36.1 | |||

| 900 | 50.2 | 18.4 | 37.3 | ||||

| 950 | 51. 7 7 | 18.8 | 38.4 | ||||

| 1000 | 53.1 | 19.2 | 39.6 | ||||

| 1050 | 54. 6 6 | 19.6 | 40.8 | ||||

| 1100 | 56.1 | 20.0 | 41.9 | ||||

| 1150 | 57. 5 5 | 20.4 | 43.1 | ||||

| 1200 | 59.0 | 44.3 | |||||

| 1250 | 60. 4 4 | 45.4 | |||||

| 1300 | 61.9 | 46.6 | |||||

| 1350 | 47. 8 8 | ||||||

| 1400 | 153,5 | 49,0 | |||||

| 1450 | 157,0 | 1450 | 157,0 | 140235 | .0240 50.1 | ||

| 1500 | 160. 5 5 | 51.3 | |||||

| 1550 | 164.0 | 52.5 | |||||

| 1600 | 167. 5 5 | 53.6 | |||||

| 1650 | 171.1 | 54.8 | |||||

| 1700 | 174. 6 6 | 56.0 | |||||

| 1750 | 54.6 | 57.1 | |||||

| 1800 | 55. 7 7 | 58.3 | |||||

| 1850 | 36.7 | 56.7 | 59.5 | ||||

| 1900 | 37.2 | 57. 8 8 | 60.7 | ||||

| 1950 | 37.7 | 58.8 | 61.8 | ||||

| 2000 | 38.2 | 59. 9 9 | 63.0 | ||||

| 2050 | 38.6 | ||||||

Open в отдельном окне

Имеющиеся экспериментальные данные по теплопроводности жидких меди, галлия, индия, железа, свинца, никеля и олова были критически изучены с целью установления эталонных корреляций теплопроводности при 0,1 МПа. Все экспериментальные данные были разделены на первичные и вторичные данные в соответствии с качеством измерения, определяемым рядом критериев. Предлагаемые стандартные эталонные корреляции для теплопроводности жидких меди, галлия, индия, железа, свинца, никеля и олова характеризуются неопределенностью 90,8, 15,9, 9,7, 13,7, 16,9, 7,7 и 12,6% при доверительном уровне 95% соответственно.

Предлагаемые стандартные эталонные корреляции для теплопроводности жидких меди, галлия, индия, железа, свинца, никеля и олова характеризуются неопределенностью 90,8, 15,9, 9,7, 13,7, 16,9, 7,7 и 12,6% при доверительном уровне 95% соответственно.

Открыть в отдельном окне

Измерения теплопроводности жидкого галлия в зависимости от температуры; (●) Peralta и др. [18]; (◇) Фукуяма и др. [29]; (◒) Миямура и Суса (Абс) [28]; (◓) Миямура и Суса (Rel) [28]; (- -) Окада и Озоэ [67]; (□-) Гамазов и др. [68]; (◑) Магмедов [36]; (□) Филиппов [63]; (△) Шримпф [53]; (⏀) Дутчак и Панасюк [37]; (▲) Даггин [45]; (⬖) Пашаев [44]. Предыдущая эталонная корреляция Mills и др. . [11], (▬) и эталонные значения Тулукиана и др. . [10], (

), также показаны. (….) температура плавления.

Открыть в отдельном окне

Измерения теплопроводности жидкого индия в зависимости от температуры: (◐) Савченко и др. . [49]; (◒) Билек и др. . [19]; (●) Peralta и др. [18]; (□) Голдратт и Гринфилд [31]; (■) Хусаинова и Палова [56]; (▲) Duggin (ячейка Pyrex) [46]; (△) Duggin Pyrex (ячейка SS) [46]; (◆) Аталла и др. [65]; (◇) Осипенко [38]. Предыдущая эталонная корреляция Миллса и др. . [11], (▬) и оценочные референтные значения Тулукиана и др. . [10], (

. [49]; (◒) Билек и др. . [19]; (●) Peralta и др. [18]; (□) Голдратт и Гринфилд [31]; (■) Хусаинова и Палова [56]; (▲) Duggin (ячейка Pyrex) [46]; (△) Duggin Pyrex (ячейка SS) [46]; (◆) Аталла и др. [65]; (◇) Осипенко [38]. Предыдущая эталонная корреляция Миллса и др. . [11], (▬) и оценочные референтные значения Тулукиана и др. . [10], (

), также показаны. (….) температура плавления.

Открыть в отдельном окне

Измерения теплопроводности жидкого чугуна в зависимости от температуры: (○) Sugie et al. [57]; (+) Ниши и др. . [52]; (▲) Зиновьев и др. [61]; (△) Ильиных и др. [60]; (◇) Островский и др. [69]. Предыдущие эталонные значения Touloukian et al . [10], (

) до 2200 К. (….) температура плавления.

Открыть в отдельном окне

Измерения теплопроводности жидкого свинца в зависимости от температуры: (○) Савченко и др. [51]; (●) Билек и др. [20]; (◆) Склярчук и Плевачук [35]; (+) Ямасуэ [7]; (▲) Накамура и др. [30]; (■) Хеммингер [34]; (- — ) Банчила и Филиппов [66]; (□-) Филиппов [63]; (□) Виттенберг [59]; (◭) Даггин [46]; (◇) Осипенко [38]; (⏀) Дутчак и Панасюк [37]; (◨) Юрчак и Филиппов [64]; (△) Никольский и др. [39]; (◐) Пауэлл и Тай [40]; (◑) Бидуэлл [47]; (⬙) Конно [42]. Предыдущая эталонная корреляция Миллса и др. . [11], (▬) и оценочные референтные значения Тулукиана и др. . [10], (

[20]; (◆) Склярчук и Плевачук [35]; (+) Ямасуэ [7]; (▲) Накамура и др. [30]; (■) Хеммингер [34]; (- — ) Банчила и Филиппов [66]; (□-) Филиппов [63]; (□) Виттенберг [59]; (◭) Даггин [46]; (◇) Осипенко [38]; (⏀) Дутчак и Панасюк [37]; (◨) Юрчак и Филиппов [64]; (△) Никольский и др. [39]; (◐) Пауэлл и Тай [40]; (◑) Бидуэлл [47]; (⬙) Конно [42]. Предыдущая эталонная корреляция Миллса и др. . [11], (▬) и оценочные референтные значения Тулукиана и др. . [10], (

), также показаны. (….) температура плавления.

Открыть в отдельном окне

Измерения теплопроводности жидкого никеля в зависимости от температуры: (●) Kobatake и др. . [58]; (

) Нагата и др. [17]; (○) Ниши и др. [52]; (▲) Зиновьев и др. [61]; (◇) Островский и др. [69]. Предыдущее эталонное значение Mills и др. . [11], (▬), также показано. (….) температура плавления.

Открыть в отдельном окне

Процентные отклонения первичных данных по теплопроводности жидкого галлия в зависимости от температуры: (●) Peralta et al. [18]; (◇) Фукуяма и др. [29]; (◒) Миямура и Суса (Абс) [28]; (◓) Миямура и Суса (Rel) [28]; (◑) Магмедов [36]; (△) Шримпф [53]; (⏀) Дутчак и Панасюк [37]. Предыдущая эталонная корреляция Миллса и др. . [11], (▬) и эталонные значения Тулукиана и др. . [10], (

[18]; (◇) Фукуяма и др. [29]; (◒) Миямура и Суса (Абс) [28]; (◓) Миямура и Суса (Rel) [28]; (◑) Магмедов [36]; (△) Шримпф [53]; (⏀) Дутчак и Панасюк [37]. Предыдущая эталонная корреляция Миллса и др. . [11], (▬) и эталонные значения Тулукиана и др. . [10], (

), также показаны. (….) температура плавления.

Открыть в отдельном окне

Процентные отклонения первичных данных по теплопроводности жидкого индия в зависимости от температуры: (◐) Савченко и др. . [49]; (◒) Билек и др. . [19]; (●) Peralta и др. [18]; (□) Голдратт и Гринфилд [31]; (▲) Duggin (ячейка Pyrex) [46]; (△) Duggin Pyrex (ячейка SS) [46]; (◇) Осипенко [38]. Предыдущая эталонная корреляция Миллса и др. . [11], (▬) и оценочные референтные значения Тулукиана и др. . [10], (

), также показаны. (….) температура плавления.

Открыть в отдельном окне

Процентные отклонения первичных данных по теплопроводности жидкого чугуна в зависимости от температуры: (○) Sugie и др. [57]; (+) Ниши и др. . [52]; (▲) Зиновьев и др. [61]; (△) Ильиных и др. [60]. Предыдущие эталонные значения Touloukian et al . [10], (

[57]; (+) Ниши и др. . [52]; (▲) Зиновьев и др. [61]; (△) Ильиных и др. [60]. Предыдущие эталонные значения Touloukian et al . [10], (

), также показаны. (….) температура плавления.

Открыть в отдельном окне

Процентные отклонения первичных данных по теплопроводности жидкого свинца в зависимости от температуры: (○) Савченко и др. [51]; (●) Билек и др. [20]; (◆) Склярчук и Плевачук [35]; (▲) Накамура и др. [30]; (■) Хеммингер [34]; (□) Виттенберг [59]; (◇) Осипенко [38]; (⏀) Дутчак и Панасюк [37]; (△) Никольский и др. [39]; (◐) Пауэлл и Тай [40]; (⬙) Конно [42]. Предыдущая эталонная корреляция Миллса и др. . [11], (▬) и оценочные референтные значения Тулукиана и др. . [10], (

), также показаны. (….) температура плавления.

Открыть в отдельном окне

Процентные отклонения первичных данных по теплопроводности жидкого никеля в зависимости от температуры: (●) Кобатаке и др. . [58]; (○) Ниши и др. [52]; (▲) Зиновьев и др. [61]. Предыдущее эталонное значение Mills и др. . [11], (▬), также показано. (….) температура плавления.

. [58]; (○) Ниши и др. [52]; (▲) Зиновьев и др. [61]. Предыдущее эталонное значение Mills и др. . [11], (▬), также показано. (….) температура плавления.

ТАБЛИЦА 2

Рассмотренные наборы данных для теплопроводности жидкого галлия при 0,1 МПа

| Первый автор | Опубл. год | Арт. | Чистота a (масс. %) | Используемая технология b | Указанная погрешность (%) | № данных | Темп. Range (K) Range (K) | Form of data c | |

|---|---|---|---|---|---|---|---|---|---|

| Previous reference correlation/values | |||||||||

| Mills | 1996 | [11] | — | 303–1200 | E | ||||

| Тулукский | 1970 | [10] | 10–15 | 4 | 303–600 | П | |||

| Primary data | |||||||||

| Peralta-Martinez | 2006 | [18] | 99. 99 99 | Transient hot wire | 2 | 7 | 321–615 | P | |

| Фукуяма | 2006 | [29] | 99,99 | Переменная горячая проволока | 18 | 3 | 301–330 | D | |

| Miyamura | 2002 | [28] | 99. 9999 9999 | Transient hot wire (Abs) | 15 | 6 | 309–471 | D | |

| Miyamura | 2002 | [28] | 99.9999 | Transient hot wire (Rel) | 15 | 6 | 308–471 | D | |

| Magmedov | 1978 | [36] | HP | Guarded heat flow | — | 16 | 314–836 | D | |

| Schriempf | 1973 | [53] | 99. 99 99 | Laser flash (TD) | 5 | 21 | 316–785 | D | |

| Dutchak | 1967 | [37] | — | Guarded heat flow | — | 4 | 305–474 | D | |

| Secondary data | |||||||||

| Okada | 1992 | [67] | — | ns | 2. 5 5 | — | 306–312 | E | |

| Gamazov | 1979 | [68] | — | — | Temperature wave (TD) | — | 4 | 1102–1480 | D |

| Duggin | 1969 | [45] | Pure | Guarded heat flow | 2. 5 5 | 20 | 357–589 | D | |

| Pashaev | 1961 | [44] | 99.999 | Guarded heat flow | 5 | 15 | 308–618 | D | |

Открыть в отдельном окне

a HP = High Purity

b Abs = абсолютное, Rel = относительное, TD = измерение температуропроводности, ns = не указано.

в D = диаграмма, E = уравнение, P = табличные данные год

996

996 999

999

999

999Открыто в отдельном окне

A TD = Thermal Diffusive Измерение

B D = DIDAGRAM, E = Уравнение E = Pudge Pudge, P = P = Pudge Pudge, P = P = Pudge Pudge, P = P = P = P = P = Pulcation P = P = Pudge Pudge Pudge Puder.

Рассмотренные наборы данных по теплопроводности жидкого железа при 0,1 МПа

| Первый автор | Опубл. год | Арт. | Чистота (масс. %) | Используемая методика a | Указанная погрешность (%) | № данных | Темп. Range (K) | Form of data b |

|---|---|---|---|---|---|---|---|---|

| Previous reference values | ||||||||

| Touloukian | 1970 | [10] | 3–8 | 8 | 1810– 3000 | П | ||

| Первичные данные | ||||||||

| Суги | 2011 | [57] | 99. 98 98 | Electromagnetic levitation | 5 | 12 | 1811–2049 | D |

| Nishi | 2003 | [52] | 99.80 | Laser flash ( TD) | 3.3 | 16 | 1818–1869 | D |

| Zinovyev | 1986 | [61] | 99. 99 99 | Temperature wave (TD) | 5 | 3 | 1817–1881 | D |

| Ilinykh | 1984 | [60] | — | Temperature wave (TD) | 5 | 3 | 1816–1838 | D |

| Secondary data | ||||||||

| Ostrovskii | 1980 | [69] | 99. 90 90 | ns | 20 | 1 | 1811 | D |

Открыть в отдельном окне

a TD = измерение температуропроводности, ns = не указано,

b D = диаграмма, P = табличные данные теплопроводность жидкого свинца при 0,1 МПа

| Первый автор | Опубл. год | Арт. | Чистота a (масс. %) | Используемая технология b | Указанная погрешность (%) | № данных | Темп. Range (K) Range (K) | Form of data c | ||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Previous reference correlation/values | ||||||||||||

| Mills | 1996 | [11] | — | 601–2100 | E | |||||||

| Тулукский | 1970 | [10] | 6–10 | 5 0 | П | |||||||

| Primary data | ||||||||||||

| Savchenko | 2013 | [51] | 99. 992 992 | Laser flash (TD) | 3.5–5.0 | 5 | 608–1007 | D | ||||

| Bilek | 2007 | [20] | 99.99 | Transient hot wire | 3 | 3 | 620–730 | P | ||||

| Sklyarchuk | 2005 | [35] | — | Guarded heat flow | 7 | 19 | 607–1001 | D | ||||

| Nakamura | 1990 | [30] | — | Переходная горячая проволока | — | 620–973 | D | |||||

| Hemminger | 1989 | 01010238 | 1989 | 010238. 0235 0235 | 5 | 616–773 | P | |||||

| Wittenberg | 1973 | [59] | 99.999 | Temperature wave (TD) | 10 | 5 | 724–924 | D | ||||

| Osipenko | 1970 | [38] | — | Guarded heat flow | — | 6 | 669–973 | D | ||||

| Dutchak | 1967 | [37] | — | Guarded heat flow | — | 628–872 | D | |||||

| Powell | 1958 | [40] | 99. 995 995 | Guarded heat flow | — | 10 | 625 –887 | D | ||||

| Nikolsky | 1959 | [39] | — | Guarded heat flow | — | 47 | 699–1130 | D | ||||