Теплопроводность у меди: Свойства меди: плотность, теплоемкость, теплопроводность

ГОСТы, СНиПы Карта сайта TehTab.ru Поиск по сайту TehTab.ru | Навигация по справочнику TehTab.ru: главная страница / / Техническая информация/ / Физический справочник/ / Тепловые величины, включая температуры кипения, плавления, пламени и т.д ……/ / Теплопроводность. Коэффициенты теплопроводности. / / Теплопроводность металлов и сплавов λ, Вт/(м·К)

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Нашли ошибку? Есть дополнения? Напишите нам об этом, указав ссылку на страницу. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

TehTab.ru Реклама, сотрудничество: [email protected] | Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Все риски за использование информаци с сайта посетители берут на себя. Проект TehTab.ru является некоммерческим, не поддерживается никакими политическими партиями и иностранными организациями. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

СВОЙСТВА МЕДИ

МЕДЬ и МЕДНЫЙ ПРОКАТ

Марки и химический состав технической меди

Марки меди и их химический состав определен в ГОСТ 859-2001. Сокращенная информация о марках меди приведена ниже (указано минимальное содержание меди и предельное содержание только двух примесей – кислорода и фосфора):

Сокращенная информация о марках меди приведена ниже (указано минимальное содержание меди и предельное содержание только двух примесей – кислорода и фосфора):

| Марка | Медь | О2 | P | Способ получения, основные примеси |

| М00к | 99.98 | 0.01 | — | Медные катоды:продукт электролитического рафинирования, заключительная стадия переработки медной руды. |

| М0к | 99.97 | 0.015 | 0.001 | |

| М1к | 99.95 | 0. 02 02 | 0.002 | |

| М2к | 99.93 | 0.03 | 0.002 | |

| М00 | 99.99 | 0.001 | 0.0003 | Переплавка катодов в вакууме, инертной или восстановительной атмосфере.Уменьшает содержание кислорода. |

| М0 | 99.97 | 0.001 | 0.002 | |

| М1 | 99.95 | 0.003 | 0.002 | |

| М00 | 99.96 | 0.03 | 0.0005 | Переплавка катодов в обычной атмосфере.Повышенное содержание кислорода. Отсутствие фосфора |

| М0 | 99. 93 93 | 0.04 | — | |

| М1 | 99.9 | 0.05 | — | |

| М2 | 99.7 | 0.07 | — | Переплавка лома.Повышенное содержание кислорода, фосфора нет |

| М3 | 99.5 | 0.08 | — | |

| М1ф | 99.9 | — | 0.012 — 0.04 | Переплавка катодов и лома медис раскислением фосфором.Уменьшает содержание кислорода, но приводит к повышенному содержанию фосфора |

| М1р | 99.9 | 0.01 | 0.002 — 0.01 | |

| М2р | 99. 7 7 | 0.01 | 0.005 — 0.06 | |

| М3р | 99.5 | 0.01 | 0.005 — 0.06 |

Первая группа марок относится к катодной меди, остальные — отражают химический состав различных медных полуфабрикатов (медные слитки, катанка и изделия из неё, прокат).

Специфические особенности меди, присущие разным маркам, определяются не содержанием меди (различия составляют не более 0.5%), а содержанием конкретных примесей (их количество может различаться в 10 – 50 раз). Часто используют классификацию марок меди по содержанию кислорода:

— бескислородная медь (М00 , М0 и М1 ) с содержанием кислорода до 0.001%.

— рафинированная медь (М1ф, М1р, М2р, М3р) с содержанием кислорода до 0.01%, но с

повышенным содержанием фосфора.

— медь высокой чистоты (М00, М0, М1) с содержанием кислорода 0. 03-0.05%.

03-0.05%.

— медь общего назначения (М2, М3) с содержанием кислорода до 0.08%.

Примерное соответствие марок меди, выпускаемой по разным стандартам, приведено ниже:

ГОСТ | EN, DIN |

М00 | Cu-OFE |

| М0 | Cu-PHC, OF-Cu |

| М1 | Cu-OF, Cu-OF1 |

| М1 | Cu-ETP, Cu-ETP1,Cu-FRTP, Cu-FRHC, SE-Cu, E-Cu, E Cu57, E Cu58 |

| М1ф | Cu-DHP, SF-Cu |

| М1р | Cu-DLP, SW-Cu |

Разные марки меди имеют различное применение, а отличия в условиях их производства определяют существенные различия в цене.

Для производства кабельно-проводниковой продукции катоды переплавляют по технологии, которая исключает насыщение меди кислородом при изготовлении продукции. Поэтому медь в таких изделях соответствует маркам М00, М0 , М1 .

Требованиям большинства технических задач удовлетворяют относительно дешевые марки М2 и М3. Это определяет массовое производство основных видов медного проката из М2 и М3.

Прокат из марок М1, М1ф, М1р, М2р, М3р производится в основном для конкретных потребителей и стоит намного дороже.

Физические свойства меди

Главное свойство меди, которое определяет её преимущественное использование – очень высокая электропроводность (или низкое удельное электросопротивление). Такие примеси как фосфор, железо, мышьяк, сурьма, олово, существенно ухудшают её электропроводность. На величину электропроводности существенное влияние оказывает способ получения полуфабриката и его механическое состояние. Это иллюстрируется приведенной ниже таблицей:

Это иллюстрируется приведенной ниже таблицей:

Удельное электрическое сопротивление меди для различных полуфабрикатов разных марок (гарантированные значения) при 20оС.

| мкОм*м | марка | Вид и состояние полуфабриката | ГОСТ, ТУ |

| 0.01707 | М00 | Слитки (непрерывное вертикальное литье) | 193-79 |

М00 | Катанка кл.А ( кислород: 0.02-0.035%) | ТУ 1844 01003292517 -2004 | |

0. | М0 | Катанка кл.В (кислород: 0.045%) | |

| 0.01724 | М1 | Катанка кл.С (кислород: 0.05%) | |

М1 | Слитки (горизонтальное литье) | 193-79 | |

М1 | Слитки (горизонтальное литье) | ||

| 0.01748 | М1 | Ленты | 1173-2006 |

М1 | Прутки отожженные | 1535-2006 | |

0. | М1 | Прутки полутвердые, твердые, прессованные |

Различия в сопротивлении катанки марок М00, М0 и М1, обусловлены разным количеством примесей и составляют около 1%. В то же время различия в сопротивлении, обусловленные разным механическим состоянием, достигают 2 – 3%. Удельное сопротивление изделий из меди маркиМ2 примерно 0.020 мкОм*м.

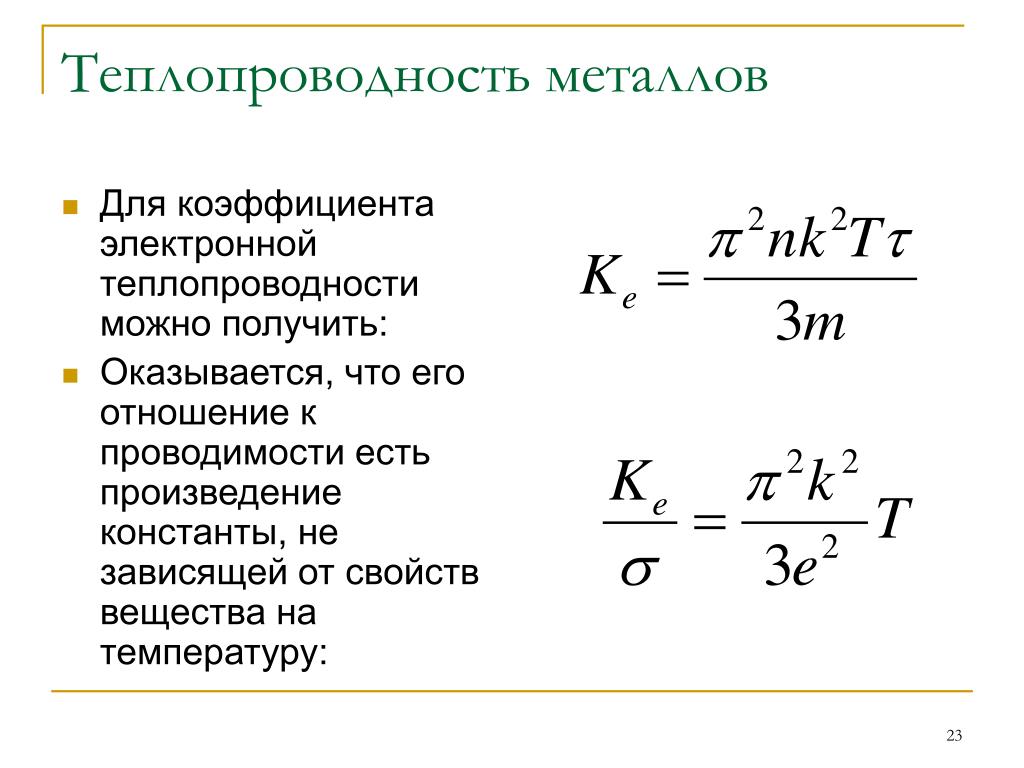

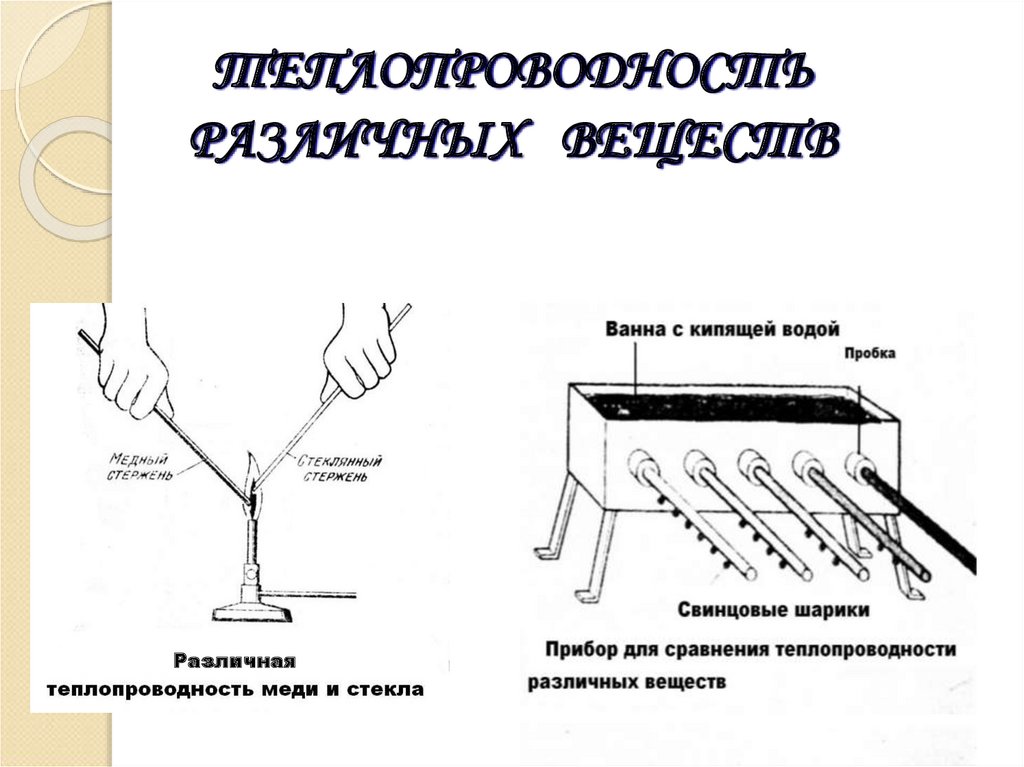

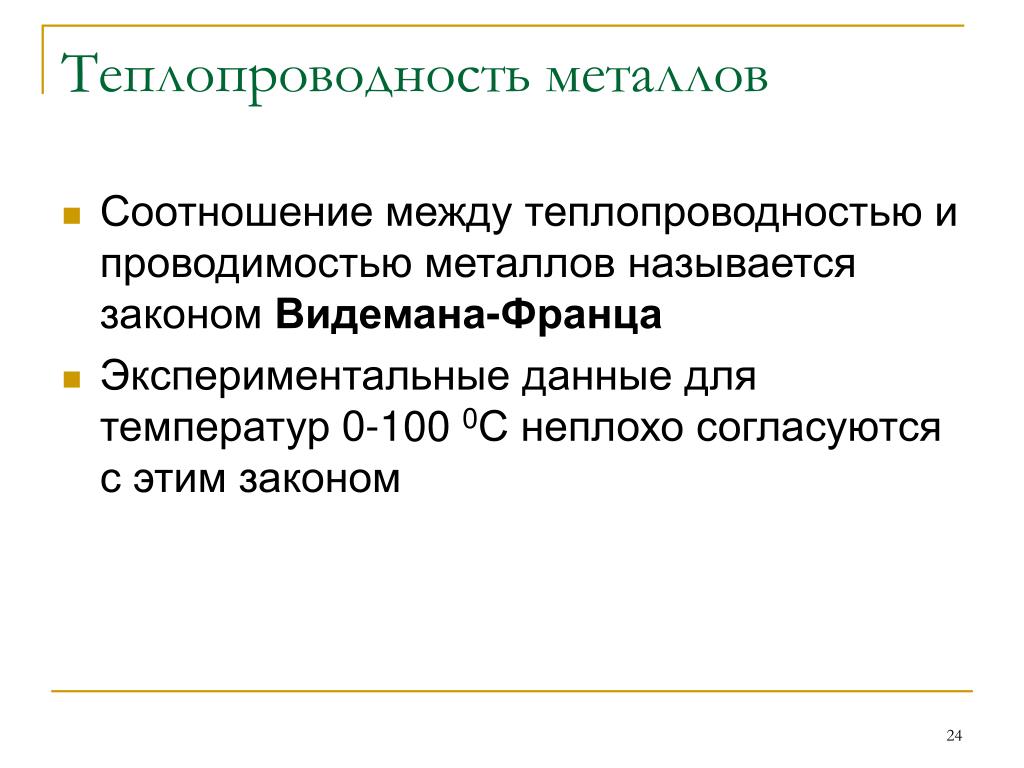

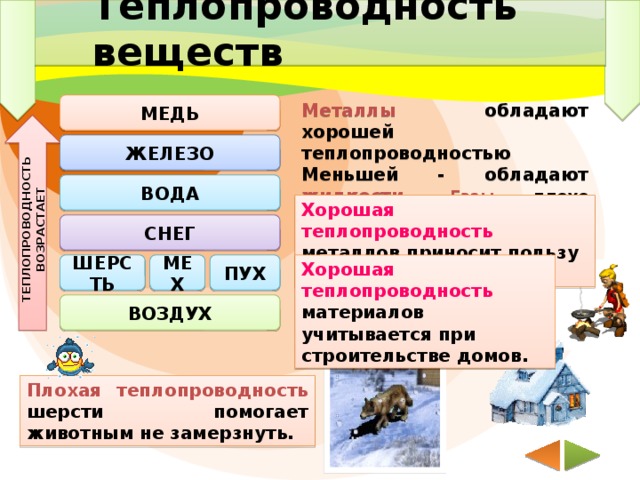

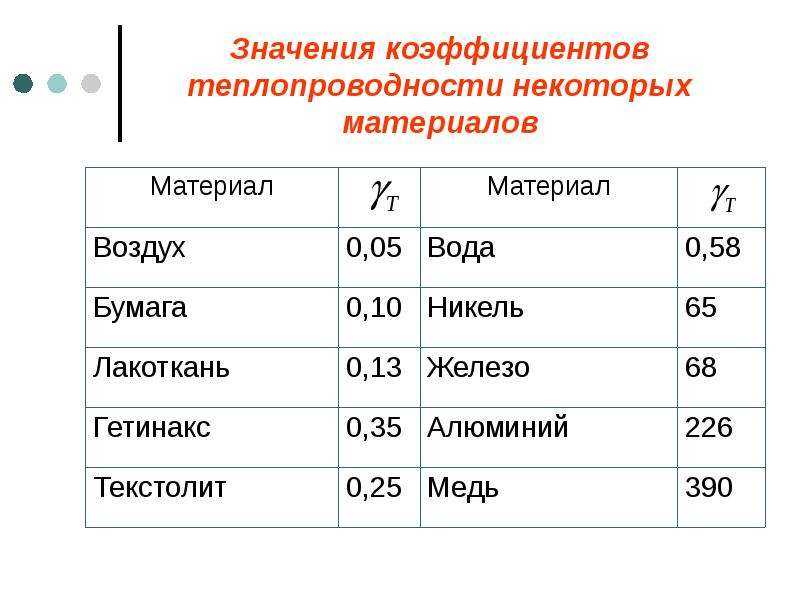

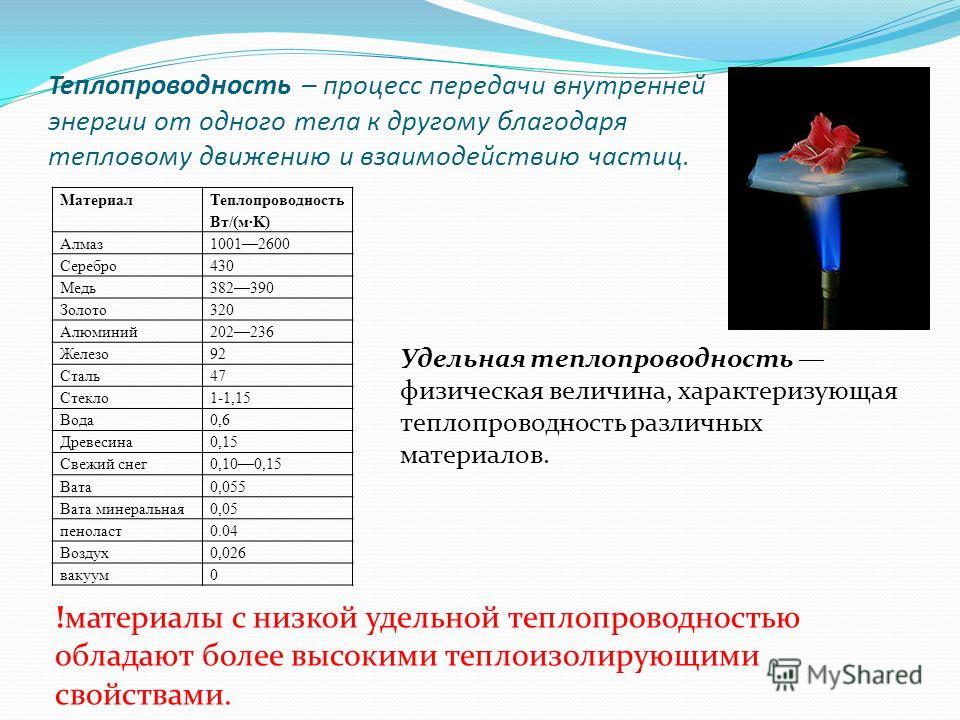

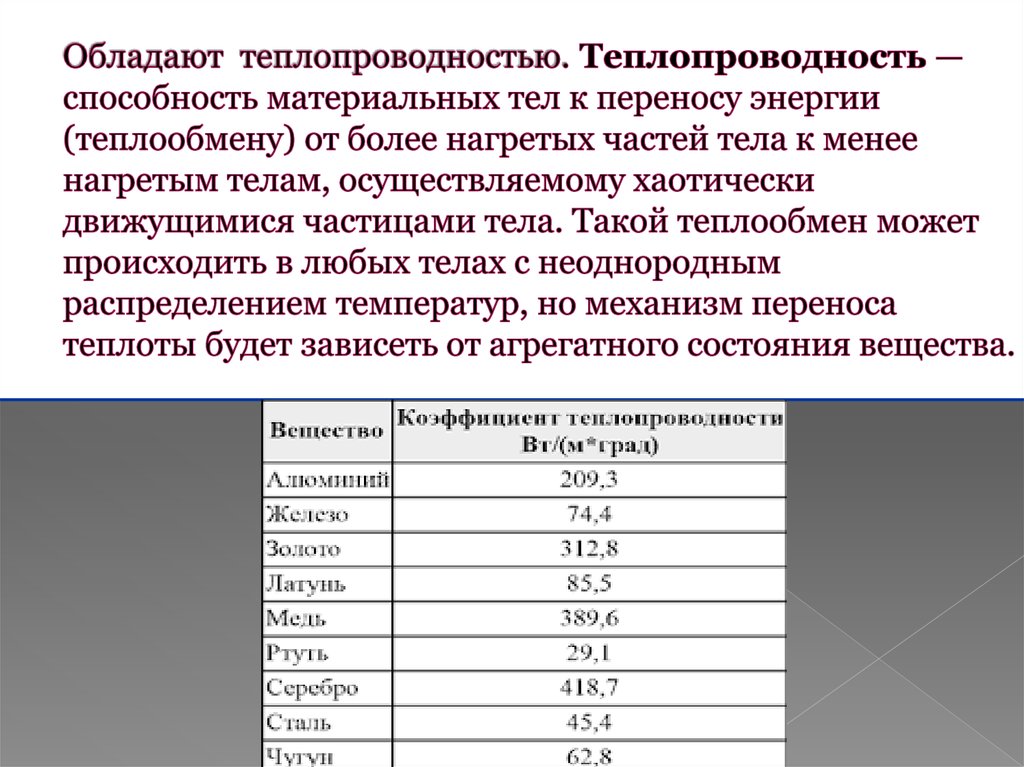

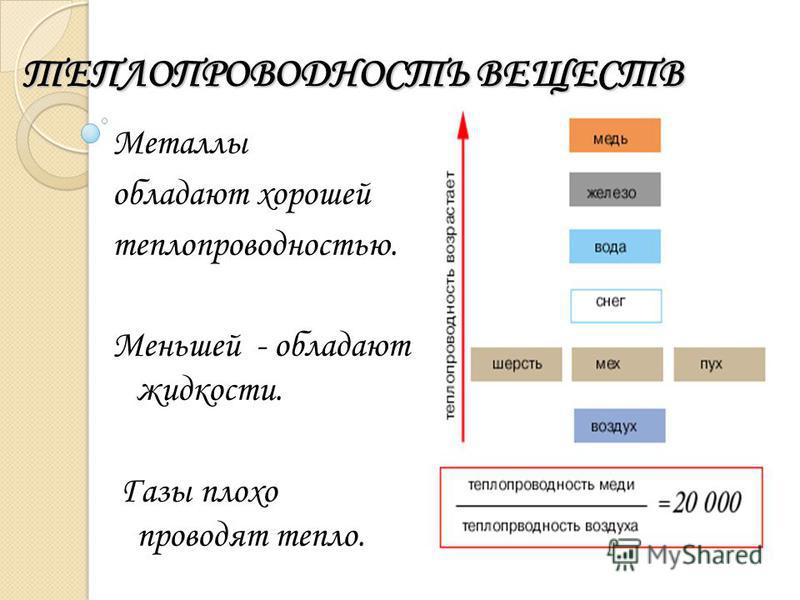

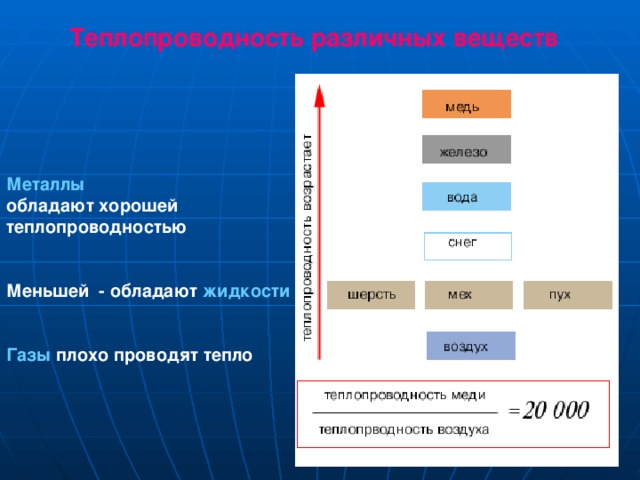

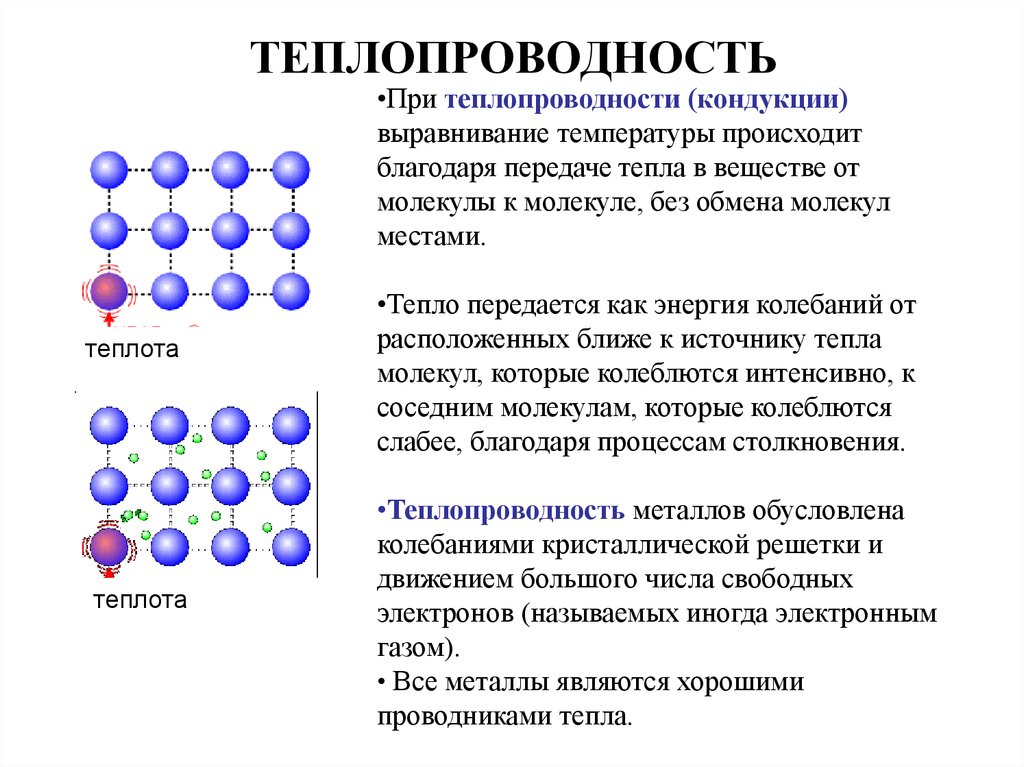

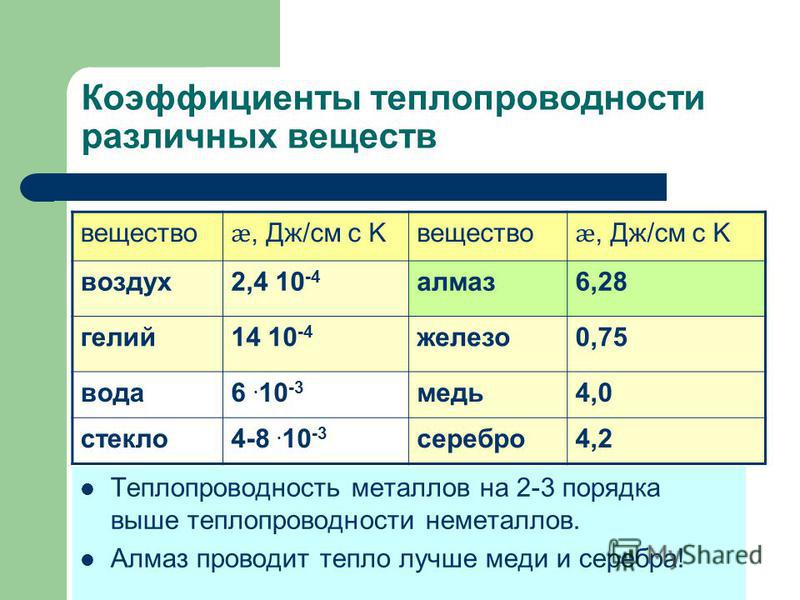

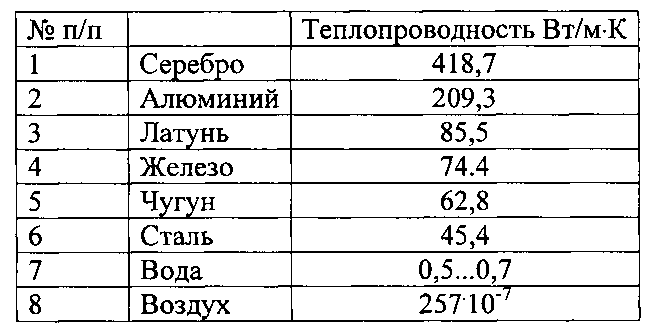

Второе важнейшее свойство меди — очень высокая теплопроводность.

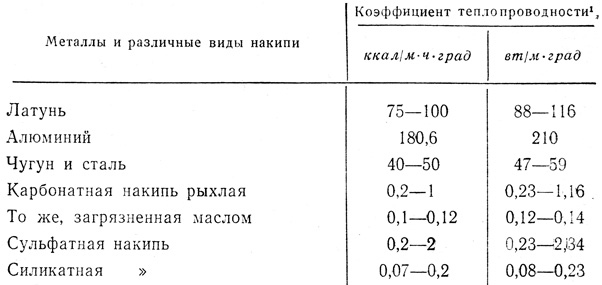

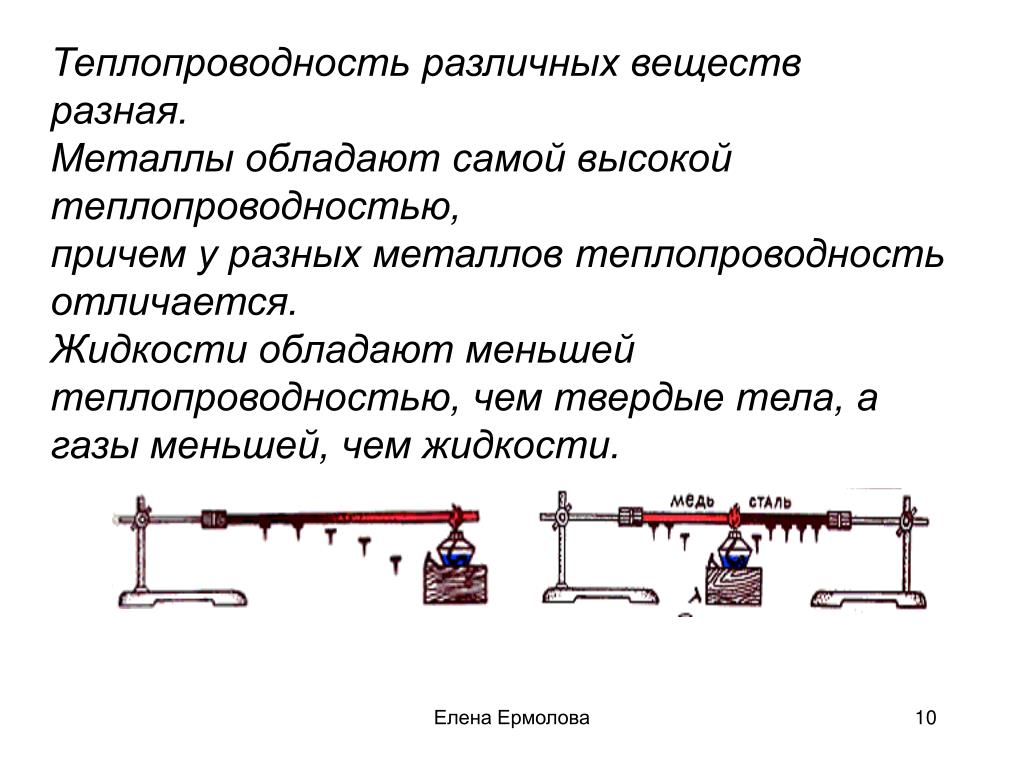

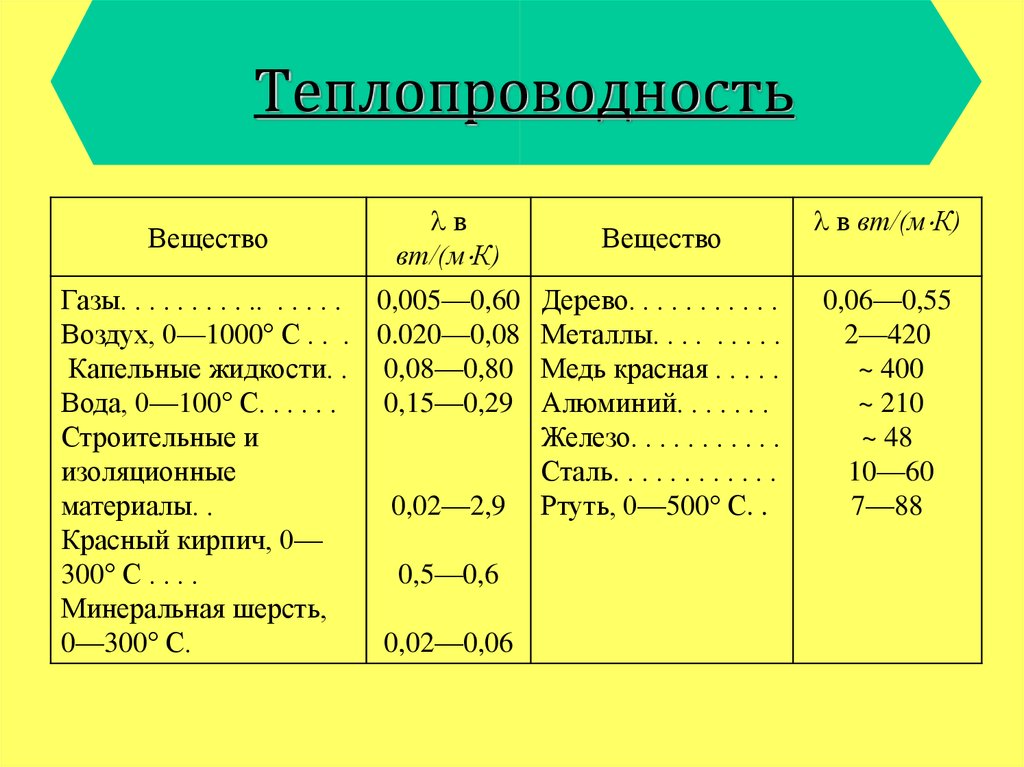

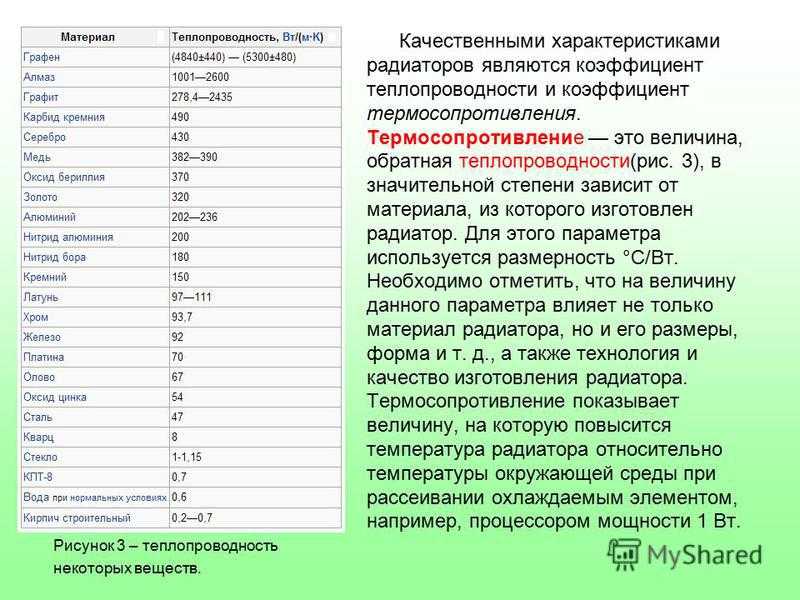

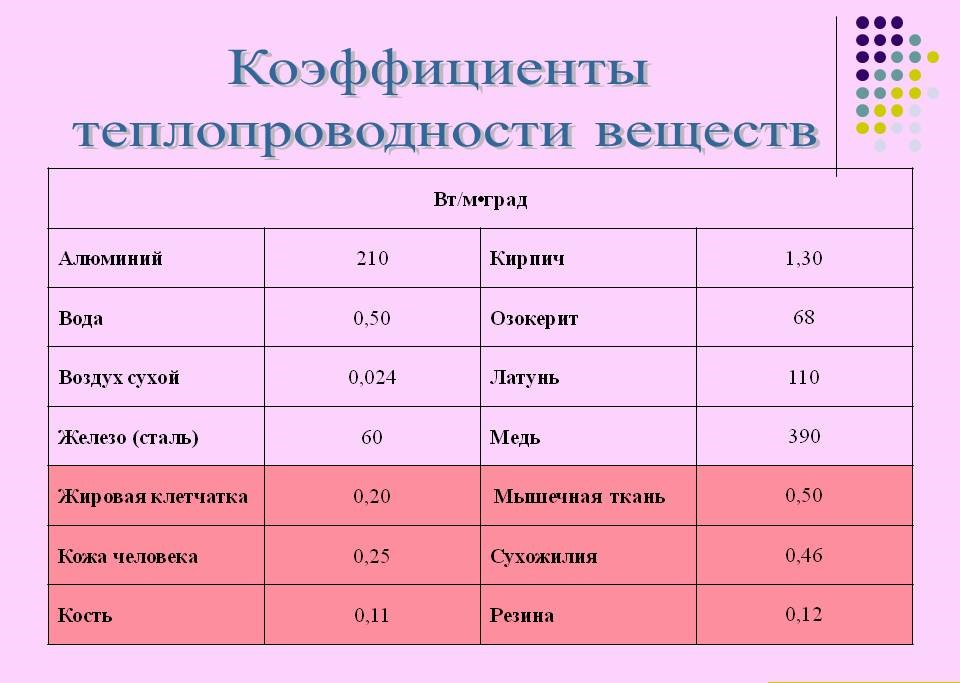

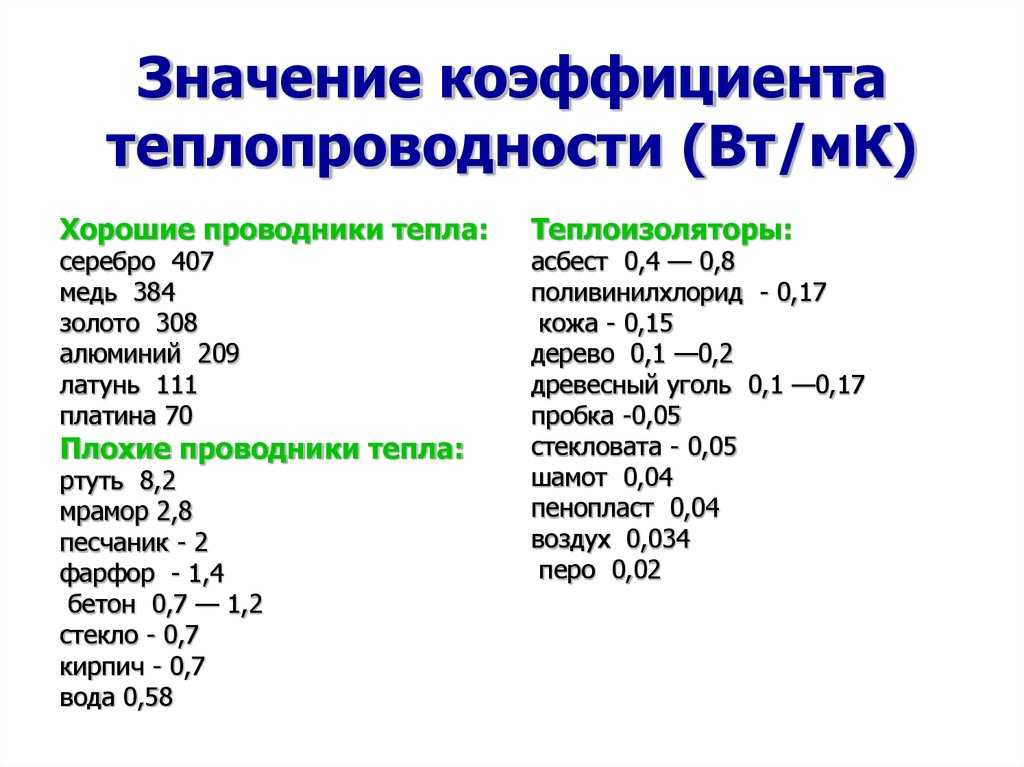

Примеси и легирующие добавки уменьшают электро- и теплопроводность меди, поэтому сплавы на медной основе значительно уступают меди по этим показателям. Значения параметров основных физических свойств меди в сравнении с другими металлами приведены в таблице (данные приведены в двух разных системах единиц измерения):

Показатели при | Единица измерения | Медь | Алю- миний | Латунь Л63, ЛС | Бронза БрАЖ | Сталь 12Х18Н10 |

Удельное элетросопротивление, | мкОм*м | 0. 0.0179 | 0.027- 0.030 | 0.065 | 0.123 | 0.725 |

Теплопроводность,

| кал/см*с*град | 0.93 | 0.52 | 0.25 | 0.14 | 0.035 |

Вт/м*град | 386 — 390 | 217 | 106 | 59 | 15 |

По электро- и теплопроводности медь незначительно уступает только серебру.

Влияние примесей и особенности свойств меди различных марок

Отличия в свойствах меди разных марок связаны с влиянием примесей на базовые свойства меди. О влиянии примесей на физические свойства (тепло- и электропроводность) говорилось выше. Рассмотрим их влияние на другие группы свойств.

Влияние на механические свойства.

Железо, кислород, висмут, свинец, сурьма ухудшают пластичность. Примеси, малорастворимые в меди (свинец, висмут, кислород, сера), приводят к хрупкости при высоких температурах.

Температура рекристаллизации меди для разных марок составляет 150-240оС. Чем больше примесей, тем выше эта температура. Существенное увеличение температуры рекристаллизации меди дает серебро, цирконий. Например введение 0.05% Ag увеличивает температуру рекристаллизации вдвое, что проявляется в увеличении температуры размягчения и уменьшении ползучести при высоких температурах, причем без потери тепло- и электропроводности.

Влияние на технологические свойства.

К технологическим свойствам относятся 1) способность к обработке давлением при низких и высоких температурах, 2) паяемость и свариваемость изделий.

Примеси, особенно легкоплавкие, формируют зоны хрупкости при высоких температурах, что затрудняет горячую обработку давлением. Однако уровень примесей в марках М1 и М2 обеспечивают необходимую технологическую пластичность.

При холодном деформировании влияние примесей заметно проявляется при производстве проволоки. При одинаковом пределе прочности на разрыв ( ?в =16 кгс/мм2 ) катанки из марок М00, М0 и М1 имеют разное относительное удлинение ? (38%, 35% и 30% соответственно). Поэтому катанка класса А (ей соответствует марка М00) более технологична при производстве проволоки, особенно малых диаметров. Использование бескислородной меди для производства проводников тока обусловлено не столько величиной электропроводности, сколько технологическим фактором.

Процессы сварки и пайки существенно затрудняются при увеличении содержания кислорода, а также свинца и висмута.

Влияние кислорода и водорода на эксплуатационные свойства.

При обычных условиях эксплуатационные свойства меди (прежде всего долговечность эксплуатации) практически одинаковы для разных марок. В то же время при высоких температурах может проявиться вредное влияние кислорода, содержащегося в меди. Эта возможность обычно реализуется при нагреве меди в среде, содержащей водород.

Кислород изначально содержится в меди марок М0, М1, М2, М3. Кроме этого, если бескислородную медь отжечь на воздухе при высоких температурах, то вследствие диффузии кислорода поверхностный слой изделия станет кислородсодержащим. Кислород в меди присутствует в виде закиси меди, которая локализуется по границам зерен.

Кроме кислорода в меди может присутствовать водород. Водород попадает в медь в процессе электролиза или при отжиге в атмосфере, содержащей водяной пар. Водяной пар всегда присутствует в воздухе. При высокой температуре он разлагается с образованием водорода, который легко диффундирует в медь.

Водяной пар всегда присутствует в воздухе. При высокой температуре он разлагается с образованием водорода, который легко диффундирует в медь.

В бескислородной меди атомы водорода располагаются в междоузлиях кристаллической решетки и особо не сказываются на свойствах металла.

В кислородсодержащей меди при высоких температурах водород взаимодействует с закисью меди. При этом в толще меди образуется водяной пар высокого давления, что приводит к вздутиям, разрывам и трещинам. Это явление известно как «водородная болезнь» или «водородное охрупчивание». Оно проявляется при эксплуатации медного изделия при температурах свыше 200оС в атмосфере, содержащей водород или водяной пар.

Степень охрупчивания тем сильнее, чем больше содержание кислорода в меди и выше температура эксплуатации. При 200оС срок службы составляет 1.5 года, при 400оС — 70 часов.

Особенно сильно оно проявляется в изделиях малой толщины (трубки, ленты).

При нагреве в вакууме изначально содержащийся в меди водород взаимодействует с закисью меди и также ведет к охрупчиванию изделия и ухудшению вакуума. Поэтому изделия, которые эксплуатируются при высокой температуре, производятся из бескислородных (рафинированных) марок меди М1р, М2р, М3р.

Механические свойства медного проката

Большая часть медного проката, поступающего в свободную продажу, производится из марки М2. Прокат из марки М1 производится в основном под заказ, кроме того он примерно на 20% дороже.

Холоднодеформированный прокат – это тянутые (прутки, проволока, трубы) и холоднокатаные (листы, лента, фольга) изделия. Он выпускается в твердом, полутвердом и мягком (отожженном) состояниях. Такой прокат маркируется буквой «Д», а состояния поставки буквами Т, П или М.

Горячедеформированный прокат – результат прессования (прутки, трубы) или горячей прокатки (листы, плиты) при температурах выше температуры рекристаллизации. Такой прокат маркируется буквой «Г». По механическим свойствам горячедеформированный прокат близок (но не идентичен) к холоднодеформированному прокату в мягком состоянии.

Такой прокат маркируется буквой «Г». По механическим свойствам горячедеформированный прокат близок (но не идентичен) к холоднодеформированному прокату в мягком состоянии.

Параметры при комнатной темп. | М | Т |

Модуль упругости E, кгс/мм2 | 11000 | 13000 |

Модуль сдвига G, кгс/мм2 | 4000 | 4900 |

Предел текучести ?0.2 , кгс/мм2 | 5 — 10 | 25 — 34 |

Предел прочности ?в , кгс/мм2 | 19 – 27 | 31 – 42 |

Относ. | 40 – 52 | 2 — 11 |

Твердость НВ | 40 — 45 | 70 — 110 |

Сопротивление срезу, кгс/мм2 | 10 — 15 | 18 — 21 |

Ударная вязкость, | 16 — 18 | |

Обрабатываем. резанием, % к Л63-3 | 18 | |

| Предел усталости ?-1 при 100 млн циклов | 7 | 12 |

Высокий предел прочности на сжатие (55 — 65 кгс/мм2) в сочетании с высокой пластичностью определяет широкое использование меди в качестве прокладок в уплотнениях неподвижных соединений с температурой эксплуатации до 250оС (давление 35 Кгс\см2 для пара и 100 Кгс\см2 для воды).

Медь широко используется в технике низких температур, вплоть до гелиевых. При низких температурах она сохраняет показатели прочности, пластичности и вязкости, характерные для комнатной температуры. Наиболее часто используемое свойство меди в криогенной технике – её высокая теплопроводность. При криогенных температурах теплопроводность марок М1 и М2становится существенной, поэтому в криогенной технике применение марки М1 становится принципиальным.

Медные прутки выпускаются прессованными (20 – 180 мм) и холоднодеформированными, в твердом, полутвердом и мягком состояниях (диаметр 3 — 50 мм) по ГОСТ 1535-2006.

Плоский медный прокат общего назначения выпускается в виде фольги, ленты, листов и плит по ГОСТ 1173-2006:

Фольга медная – холоднокатаная: 0.05 – 0.1 мм (выпускается только в твердом состоянии)

Ленты медные — холоднокатаные: 0.1 – 6 мм.

Листы медные — холоднокатаные: 0. 2 – 12 мм

2 – 12 мм

— горячекатаные: 3 – 25 мм (механич. свойства регламентируются до 12 мм)

Плиты медные – горячекатаные: свыше 25 мм (механические свойства не регламентируются)

Горячекатаные и мягкие холоднокатаные медные листы и ленты выдерживают испытание на изгиб вокруг оправки диаметром равным толщине листа. При толщине до 5 мм они выдерживают изгиб до соприкосновения сторон, а при толщине 6 – 12 мм — до параллельности сторон. Холоднокатанные полутвердые листы и ленты выдерживают испытание на изгиб на 90 град.

Таким образом допустимый радиус изгиба медных листов и лент равен толщине листа (ленты).

Глубина выдавливания лент и листов пуансоном радиусом 10 мм составляет не менее 7 мм для листов толщиной 0.1-0.14 мм и не менее 10 мм для листов толщиной 1-1.5 мм. По этому показателю (выдавливаемость) медь уступает латуням Л63 и Л68.

Медные трубы общего назначения изготавливаются холоднодеформированными (в мягком, полутвердом и твердом состояниях) и прессованными (больших сечений) по ГОСТ 617-2006.

Медные трубы используются не только для технологических жидкостей, но и для питьевой воды. Медь инертна по отношению к хлору и озону, которые используются для очистки воды, ингибирует рост бактерий, при замерзании воды медные трубы деформируются без разрыва. Медные трубы для воды производятся по ГОСТ Р 52318-2005, для них ограничено содержание органических веществ на внутренней поверхности. Минимальные радиусы изгиба и допустимые давления для мягких медных труб приведены ниже:

Размер трубы, мм | Допустимое давление, бар | Радиус изгиба, мм | Размер трубы | Допустимое давление, бар |

Дюймы (мм) | ||||

6*1 | 230 | 30 | 1/4” (6. | 220 |

8*1 | 163 | 35 | — | — |

10*1 | 130 | 40 | 3/8” (9.52*0.8) | 120 |

12*1 | 105 | 45 | 1/2” (12.7*0.8) | 100 |

14*1 | 90 | 52 | — | — |

16*1 | 80 | 60 | 5/8” (15, 87*1) | 80 |

18*1 | 67 | 70 | 3/4” (19,05*1) | 67 |

20*1 | 60 | 75 | — | — |

22*1 | 54 | 80 | 7/8” (22. | 54 |

Коррозионные свойства меди.

При нормальных температурах медь устойчива в следующих средах:

— сухой воздух

— пресная вода (аммиак, сероводород, хлориды, кислоты ускоряют коррозию)

— в морской воде при небольших скоростях движения воды

— в неокислительных кислотах и растворах солей (в отсутствии кислорода)

— щелочные растворы (кроме аммиака и солей аммония)

— сухие газы-галогены

— органические кислоты, спирты, фенольные смолы

Медь неустойчива в следующих средах:

— аммиак, хлористый аммоний

— окислительные минеральные кислоты и растворы кислых солей

Коррозионные свойства меди в некоторых средах заметно ухудшаются с увеличением количества примесей.

Контактная коррозия.

Допускается контакт меди с медными сплавами, свинцом, оловом во влажной атмосфере, пресной и морской воде. В то же время не допускается контакт с алюминием, цинком вследствие их быстрого разрушения.

В то же время не допускается контакт с алюминием, цинком вследствие их быстрого разрушения.

Свариваемость меди

Высокая тепло- и электропроводность меди затрудняют её электросварку (точечную и роликовую). Особенно это касается массивных изделий. Тонкие детали можно сварить вольфрамовыми электродами. Детали толщиной более 2-х мм можно сваривать нейтральным ацетилено-кислородным пламенем. Надежный способ соединения медных изделий – пайка мягкими и твердыми припоями. Подробно о сварке меди см www.weldingsite.com.ua

Медные сплавы

Техническая медь имеет низкую прочность и износоустойчивость, плохие литейные и антифрикционные свойства. Этих недостатков лишены сплавы на медной основе — латуни и бронзы. Правда эти улучшения достигаются за счет ухудшения тепло- и электропроводности.

Имеются особые случаи, когда нужно сохранить высокую электро- или теплопроводность меди, но придать ей жаропрочность или износоустойчивость.

При нагревании меди выше температуры рекристаллизации происходит резкое снижение предела текучести и твердости. Это затрудняет использование меди в электродах для контакной сварки. Поэтому, для этой цели используют специальные медные сплавы с хромом, цирконием, никелем, кадмием (БрХ, БрХЦр, БрКН, БрКд). Электродные сплавы сохраняют относительно высокую твердость и удовлетворительную электро- и теплопроводность при температурах сварочного процесса (порядка 600С ).

Жаропрочность достигается также легированием серебром. Такие сплавы (МС) имеют меньшую ползучесть при неизменной электро- и теплопроводности.

Для использования в подвижных контактах (коллекторные пластины, контактный провод) применяют медь с небольшим уровнем легирования магнием или кадмием БрКд, БрМг. Они имеют повышенную износоустойчивость при высокой электропроводности.

Для кристаллизаторов используют медь с добавками железа или олова. Такие сплавы имеют высокую теплопроводность при повышенной износоустойчивости.

Низколегированные марки меди по сути являются бронзами, но часто их относят к группе медного проката с соответствующей маркировкой (МС, МК, МЖ).

Латунь против меди, в чем разница? Как лучше?

Остин Пэн

- 18 декабря 2020

- Категория: Блог

В коммерческом пространстве существует множество разновидностей металлов, и в результате это вызвало споры в обрабатывающей промышленности. Это противоречие является результатом того, что пользователи металлов не могут отличить один металл от другого. Это наиболее распространено, особенно когда вариации очень тонкие.

Примером двух металлов, которые часто путают, являются медь и латунь. Когда оба металла помещены рядом, можно заметить, что медь и латунь выглядят отдаленно похожими. Тем не менее, есть небольшая разница в цвете, чтобы отличить их друг от друга, требуется большой опыт. Чтобы избежать использования неправильного выбора для вашего проекта, чтение их может показаться решающим для успешного проекта. Вот некоторая полезная информация для определения разницы между медью и латунью.

Чтобы избежать использования неправильного выбора для вашего проекта, чтение их может показаться решающим для успешного проекта. Вот некоторая полезная информация для определения разницы между медью и латунью.

Во-первых, давайте узнаем, что такое латунь и медь?

Во-первых, чтобы иметь возможность следовать нашему руководству, мы адаптировали этот раздел, чтобы сосредоточиться на описании латуни и меди.

Что такое латунь?

Латунь — это название медного сплава, состоящего из определенного содержания цинка. В результате этот металл часто принимают за медь. В дополнение к этому, латунь состоит из других металлов, включая олово, железо, алюминий, свинец, кремний и марганец. Включение этих других металлов помогает создать более уникальную комбинацию характеристик. Например, содержание цинка в латуни помогает повысить пластичность и прочность основного медного материала латуни. Чем выше концентрация цинка в латуни, тем пластичнее и прочнее сплав. Кроме того, он может варьироваться в цвете в зависимости от количества добавленного цинка от красного до желтого.

Латунь в основном часто используется в декоративных целях из-за ее сходства с золотом. Кроме того, он широко используется для производства музыкальных инструментов из-за его высокой прочности и технологичности.

Что такое медь?

Металл, названный медью, является одним из первых обнаруженных, обработанных и использованных металлов, которые использовались человеком. Это потому, что медь существует в своем естественном состоянии. Этот чистый металл использовался в доисторические времена для инструментов, оружия и украшений. В отличие от искусственно изготовленной латуни, это чистый металл, непосредственно пригодный для обработки. Медь может использоваться сама по себе, а также может быть объединена с другими сплавами и чистыми металлами для формирования подмножества сплавов.

Медь состоит из элементов с высокой электро- и теплопроводностью, в чистом виде она мягкая и ковкая. На протяжении тысячелетий он использовался как строительный элемент других сплавов и как строительный материал.

Давайте сравним 17 различий между латунью и медью

В этой части мы подробно сравним 17 различий между латунью и медью, а затем подведем итоги. Давай начнем.

Латунь против меди: элементный состав

Два металла можно различить по их элементному составу. Как мы уже говорили ранее, медь — это чистый неблагородный металл и элемент с очень высокой электропроводностью. Его электронная структура аналогична серебру и золоту.

Латунь как металл — это просто сплав меди и цинка. В отличие от меди, он содержит широкий диапазон элементного состава в зависимости от формы сплава. Обычный элементный состав латуни включает ее основной компонент Медь (Cu) и Цинк (Zn), хотя в зависимости от формы сплава она может иметь следующие компоненты:

- Алюминий (Al)

- Сурьма (Sb)

- Железо (Fe)

- Свинец (Pb)

- Никель (Ni)

- Фосфор (P)

- Силикон (Si)

- Сера (S)

- Олово (Sn)

Латунь против меди: коррозионная стойкость

Коррозию также можно использовать, чтобы отличить оба металла друг от друга. Эти два металла не содержат железа и поэтому не ржавеют. Медь может со временем окисляться, что приводит к образованию зеленой патины. Это может предотвратить дальнейшую коррозию поверхности медного металла. Однако латунь представляет собой сплав меди и цинка в сочетании с другими элементами, которые также могут противостоять коррозии. В заключение, латунь имеет более золотистый цвет и более устойчива к коррозии по сравнению с медью.

Эти два металла не содержат железа и поэтому не ржавеют. Медь может со временем окисляться, что приводит к образованию зеленой патины. Это может предотвратить дальнейшую коррозию поверхности медного металла. Однако латунь представляет собой сплав меди и цинка в сочетании с другими элементами, которые также могут противостоять коррозии. В заключение, латунь имеет более золотистый цвет и более устойчива к коррозии по сравнению с медью.

Латунь против меди: электропроводность

Различия в электропроводности различных металлов часто недостаточно изучены. Однако предположение об электропроводности материала на основании того, что он внешне похож на другой проводящий материал с известной емкостью, может иметь катастрофические последствия для проекта. Эта ошибка каким-то образом очевидна при замене меди латунью в электрических устройствах.

Для сравнения, медь является стандартом, по которому большинство материалов оценивается по электропроводности. Эти меры выражены как относительное измерение меди. Это означает, что медь не проявляет электрического сопротивления и является на 100% проводящей в абсолютном смысле. С другой стороны, латунь представляет собой сплав меди, и ее электропроводность всего на 28% меньше, чем у меди.

Это означает, что медь не проявляет электрического сопротивления и является на 100% проводящей в абсолютном смысле. С другой стороны, латунь представляет собой сплав меди, и ее электропроводность всего на 28% меньше, чем у меди.

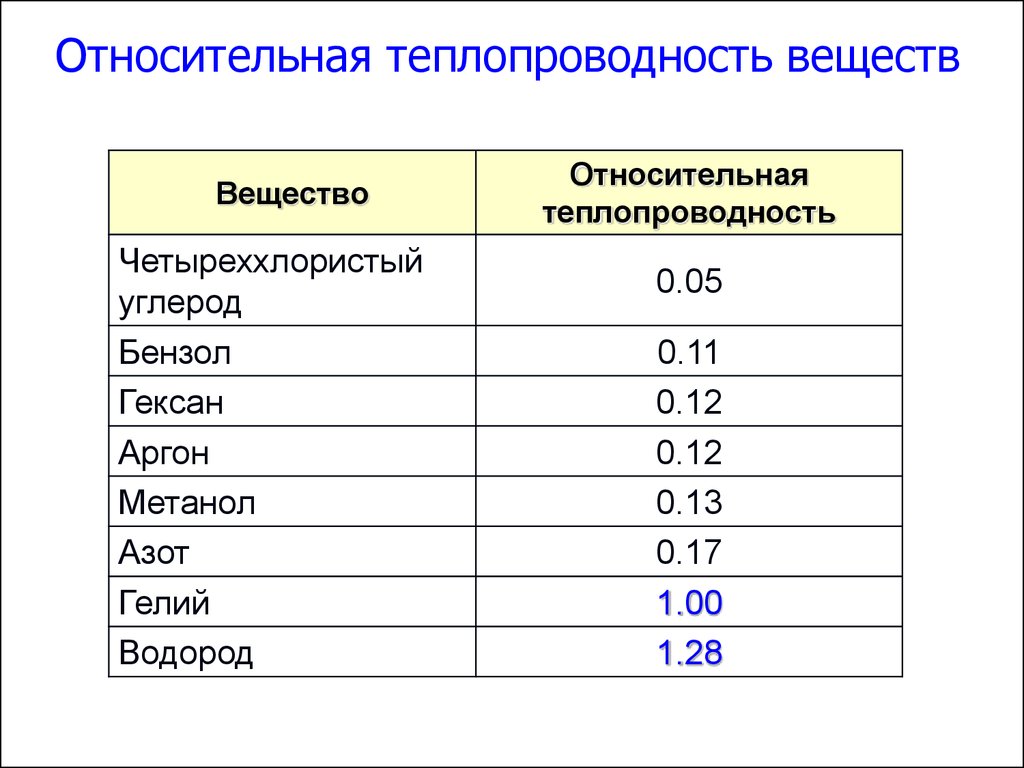

Латунь против меди: теплопроводность

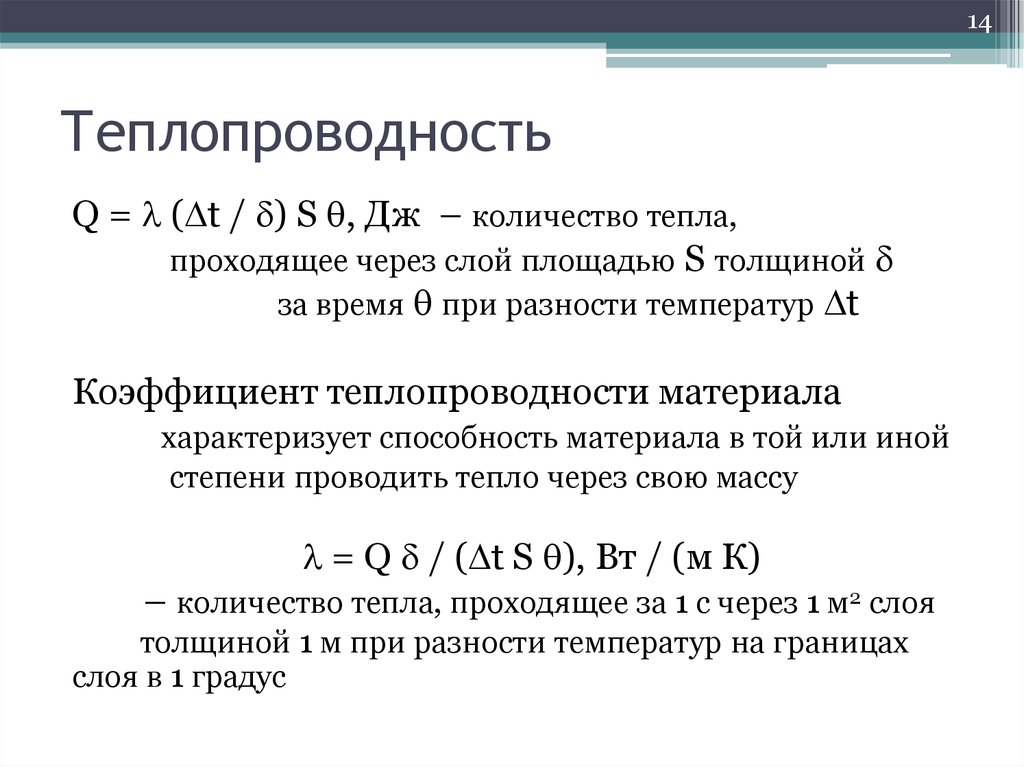

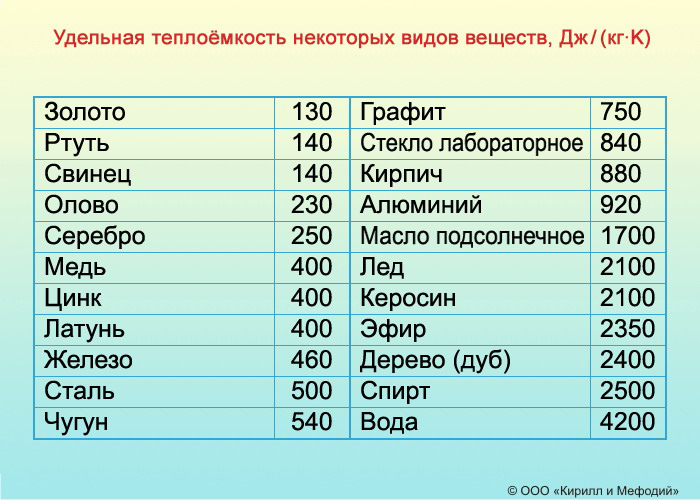

Теплопроводность материала — это просто мера его способности проводить тепло. Это свойство теплопроводности варьируется от металла к металлу, и его важно учитывать, когда материал необходим для применения при высоких рабочих температурах. Чистые металлы имеют теплопроводность, которая остается неизменной с повышением температуры, в то время как сплавы обладают теплопроводностью, которая увеличивается с температурой. В этом случае медь представляет собой чистый металл, а латунь — сплав. Для сравнения, медь имеет самую высокую проводимость — 223 БТЕ/(ч·фут⋅°F), а латунь — 64 БТЕ/(ч·фут⋅°F).

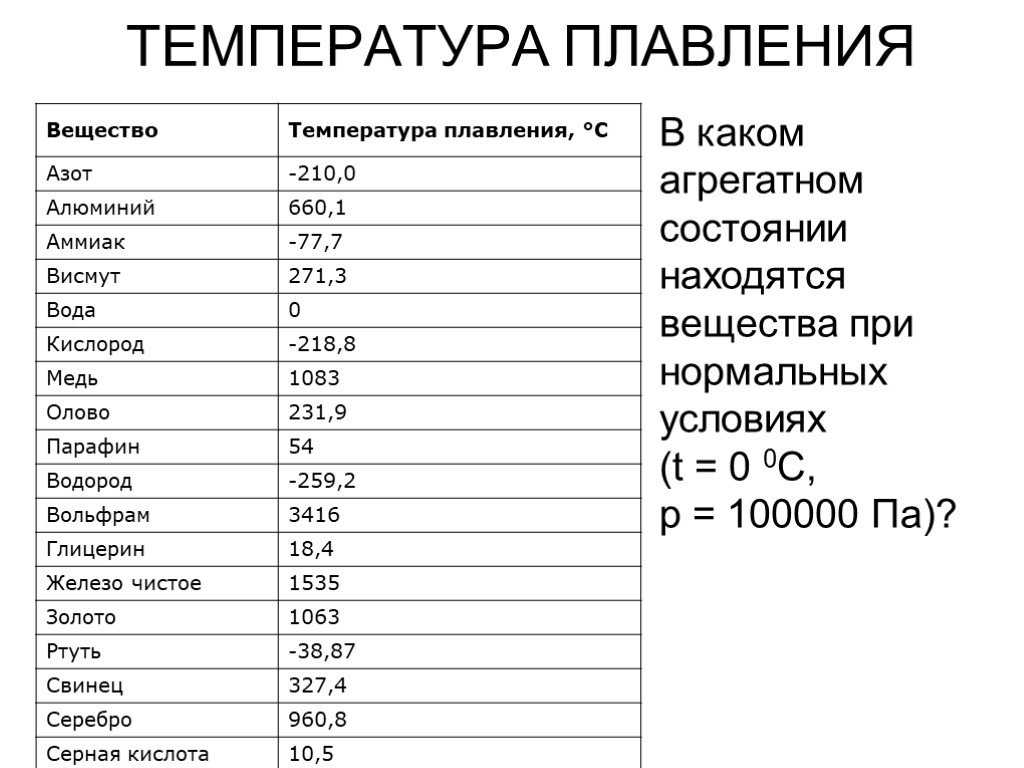

Латунь против меди: температура плавления

Температура плавления металла очень важна и имеет решающее значение для выбора материала для проекта. Это связано с тем, что в точке плавления может произойти отказ компонента. Когда металлический материал достигает точки плавления, он переходит из твердой формы в жидкую. На данный момент этот материал больше не может служить своей цели.

Это связано с тем, что в точке плавления может произойти отказ компонента. Когда металлический материал достигает точки плавления, он переходит из твердой формы в жидкую. На данный момент этот материал больше не может служить своей цели.

Другая причина заключается в том, что металлы легче формуются в жидком состоянии. Это поможет в выборе лучшего между медью и латунью, когда для проекта требуется формуемость. В метрических единицах медь имеет самую высокую температуру плавления при 1084 ° C (1220 ° F), а латунь имеет температуру плавления в диапазоне от 900 ° C до 940 ° C. Диапазон температур плавления латуни объясняется различным химическим составом.

Латунь против меди: твердость

Твердость материала – это его сопротивление локальной деформации, которая может возникнуть в результате вдавливания индентора заданной геометрии в плоскую поверхность металла под действием заданной нагрузки. Латунь как металл прочнее и жестче по сравнению с медью. Что касается показателей твердости, латунь имеет твердость в диапазоне от 3 до 4. С другой стороны, твердость меди колеблется от 2.5 до 3 в таблице металлических жгутов. Латунь существует как продукт меди с различным содержанием цинка. Более высокий процент цинка делает латунь более прочной и пластичной.

С другой стороны, твердость меди колеблется от 2.5 до 3 в таблице металлических жгутов. Латунь существует как продукт меди с различным содержанием цинка. Более высокий процент цинка делает латунь более прочной и пластичной.

Латунь против меди: Вес

При сравнении веса металлов вода может быть выбрана в качестве базовой линии для удельного веса — учитывая значение 1. Затем удельный вес обоих металлов сравнивается как доля более тяжелой или более легкой плотности. Сделав это, мы обнаружили, что медь является самой тяжелой с плотностью 8930 кг/куб.м. С другой стороны, плотность латуни в зависимости от ее элементного компонента варьируется от 8400 до 8730 кг/мXNUMX.

Латунь против меди: долговечность

Долговечность материала — это способность этого материала оставаться функциональным без использования чрезмерного ремонта или технического обслуживания всякий раз, когда материал сталкивается с проблемами нормальной эксплуатации в течение своего полураспада. Оба металла демонстрируют почти одинаковый уровень прочности при использовании в соответствующих проектах. Однако медь проявляет наибольшую гибкость по сравнению с латунью.

Оба металла демонстрируют почти одинаковый уровень прочности при использовании в соответствующих проектах. Однако медь проявляет наибольшую гибкость по сравнению с латунью.

Латунь против меди: обрабатываемость

Обрабатываемость материала — это способность материала резать (обрабатывать) для получения приемлемого качества поверхности. Механическая обработка может включать фрезерование, резку, литье под давлением и многое другое. Обрабатываемость также можно рассматривать с точки зрения того, как можно изготовить материал. Для сравнения, латунь имеет самую высокую обрабатываемость, чем медь. Это делает латунь идеальной для применений, требующих высокого уровня формуемости.

Латунь против меди: формуемость

Медь обладает исключительной формуемостью, и это лучше всего описывается ее способностью производить проволоку микронного размера с минимальным размягчающим отжигом. Как правило, медные сплавы, такие как латунь, обладают повышенной прочностью, которая пропорциональна характеру и количеству холодной обработки. Общие методы, используемые при формировании компонентов из латуни, включают чеканку, гибку, растяжение и глубокую вытяжку. Например, патронная латунь отражает характеристики глубокой вытяжки. По сути, медь и латунь — медный сплав демонстрирует исключительную формуемость, но медь обладает большей гибкостью по сравнению с латунью.

Общие методы, используемые при формировании компонентов из латуни, включают чеканку, гибку, растяжение и глубокую вытяжку. Например, патронная латунь отражает характеристики глубокой вытяжки. По сути, медь и латунь — медный сплав демонстрирует исключительную формуемость, но медь обладает большей гибкостью по сравнению с латунью.

Латунь против меди: свариваемость

Медь лучше поддается сварке, чем латунь. Однако все латунные сплавы пригодны для сварки, кроме латунных сплавов, содержащих свинец. Кроме того, чем меньше содержание цинка в латуни, тем легче ее сваривать. Таким образом, считается, что латунь с содержанием цинка менее 20% имеет хорошую свариваемость, а латунь с содержанием цинка выше 20% — удовлетворительную. Наконец, литые латунные металлы лишь незначительно поддаются сварке.

Как было сказано ранее, сплавы латуни со свинцом и оловом считаются несвариваемыми. Их следует избегать воздействия высокой температуры сварки, сильного предварительного нагрева и медленных скоростей охлаждения.

Латунь против меди: предел текучести

Предел текучести рассматривается как максимальное напряжение, при котором материал начинает постоянно деформироваться. При сравнении меди и латуни латунь обладает более высоким пределом текучести, чем медь. В подтверждение этого утверждения латунь демонстрирует давление от 34.5 до 683 МПа (5000–99100 33.3 фунтов на кв. дюйм), а медь — 4830 МПа (XNUMX фунтов на кв. дюйм).

Латунь против меди: максимальная прочность на растяжение

Предел прочности на растяжение компонента или материала – это его максимальное сопротивление разрушению. Латунь более жесткая и прочная, чем медь, и в результате она более подвержена образованию трещин под напряжением. Это объясняет причину более низкого предела прочности латуни на растяжение, но может быть увеличена в зависимости от элементного состава. Медь демонстрирует предел прочности при растяжении 210 МПа (30500 фунтов на квадратный дюйм). С другой стороны, латунь имеет предел прочности при растяжении в диапазоне 124–1030 МПа (18000 150000–XNUMX XNUMX фунтов на кв. дюйм).

дюйм).

Латунь против меди: прочность на сдвиг

Прочность на сдвиг — это прочность материала по отношению к типу текучести или структурному разрушению, особенно когда материал разрушается при сдвиге. Сдвигающая нагрузка в этом контексте представляет собой силу, которая вызывает разрушение материала или компонента при скольжении вдоль плоскости, параллельной направлению действия силы. При измерении видно, что латунь имеет самую высокую прочность на сдвиг (35000 48000 фунтов на квадратный дюйм – 25000 XNUMX фунтов на квадратный дюйм), а латунь имеет самую низкую прочность на сдвиг (XNUMX XNUMX фунтов на квадратный дюйм).

Латунь против меди: цвет

Медь — это чистый металл, а латунь — сплав меди. В результате цвет меди обычно достаточно отчетлив, чтобы отличить медь от латуни. Медь обычно красновато-коричневого цвета, в то время как латунь может быть другого цвета в зависимости от ее элементарных компонентов, включая золотисто-желтый, красновато-золотой или серебряный.

Латунь против меди: цена

Цена на латунь и медь может варьироваться в зависимости от того, какие сорта материала мы сравниваем. Хотя это может варьироваться, медь обычно является самым дорогим из двух материалов. Что касается латуни, она содержит меньше меди, чем чистая медь. Это более низкое содержание меди способствовало снижению цены.

Латунь против меди: области применения

Медь имеет широкий спектр применения в обрабатывающей промышленности. Он применяется в кровельных и водопроводных, проволочных и промышленных машинах. Когда требуется более высокая твердость, медь превращается в сплавы, такие как латунь и бронза. Ниже приведены области применения меди в производственных помещениях:

Провод и кабель

Несмотря на то, что в промышленности есть металлы-конкуренты, медь остается предпочтительным электрическим проводником. Это так очевидно почти во всех электрических проводах, за исключением того, что он менее предпочтителен для воздушной передачи электроэнергии. Он широко используется для производства, передачи, распределения электроэнергии, электроники, телекоммуникаций, схемотехники и бесчисленного количества электрооборудования.

Он широко используется для производства, передачи, распределения электроэнергии, электроники, телекоммуникаций, схемотехники и бесчисленного количества электрооборудования.

Электронные и сопутствующие устройства

Медь используется для Печатные схемы и интегральные схемы вместо алюминия из-за его превосходной проводимости. Также используется в теплообменниках и радиаторах, поскольку обладает превосходными свойствами рассеивания тепла. Он находит применение в электронных лампах, электромагнитах, электронно-лучевых трубках и магнетронах в микроволновой печи.

Электродвигатели

Медь используется в электродвигателях из-за ее превосходной проводимости. Это проявляется в увеличении использования меди для катушки, что повышает эффективность. Известно, что использование двигателей и систем с моторным приводом составляет примерно от 43% до 46% всего потребления электроэнергии.

Архитектура

С древних времен медь использовалась как прочный, атмосферостойкий и устойчивый к коррозии строительный материал. Он используется при строительстве отливов, водосточных труб, сводов, дверей, крыш, водосточных желобов, куполов, шпилей и многого другого. В современную эпоху использование меди расширилось до внутренней и внешней облицовки стен, радиочастотного экранирования, строительных компенсаторов и многого другого. Также используется в декоративных изделиях для помещений, таких как впечатляющая сантехника, столешницы, поручни и многое другое.

Он используется при строительстве отливов, водосточных труб, сводов, дверей, крыш, водосточных желобов, куполов, шпилей и многого другого. В современную эпоху использование меди расширилось до внутренней и внешней облицовки стен, радиочастотного экранирования, строительных компенсаторов и многого другого. Также используется в декоративных изделиях для помещений, таких как впечатляющая сантехника, столешницы, поручни и многое другое.

антимикробный

Медь можно превратить в противомикробный сплав, обладающий свойствами, уничтожающими широкий спектр микроорганизмов, таких как кишечная палочка и многие другие. Эти противомикробные медные сплавы одобрены Агентством по охране окружающей среды США (EPA) совместно с сектором здравоохранения. Изделия, изготовленные из этих сплавов, включают прикроватные тумбочки, сантехнику, оборудование для фитнес-центров, раковины, ручки тележек для покупок и многое другое. Они устанавливаются в медицинских учреждениях Великобритании, Японии, Ирландии, Дании, Бразилии, Кореи и многих других стран.

Как средство против биологического обрастания

Медь считается биостатической, что означает, что она может предотвратить рост многих форм жизни. В результате этого медь используется для облицовки частей кораблей для защиты от мидий и ракушек. Он используется в аквакультуре для производства материалов для сетей из-за его антимикробной активности и предотвращения биообрастания.

Спекулятивное инвестирование

В мировом производственном пространстве увеличилось использование меди. В результате инвесторы рассматривают его как спекулятивную инвестицию в производство турбин, солнечных батарей и других возобновляемых источников энергии. Некоторые инвесторы хранят чистую медь в виде металлических слитков или кругов.

Латунь

Латунь по сравнению с медью имеет широкий спектр применения в разных отраслях. Он обычно используется в декоративных целях, потому что имеет сходство с золотом. Благодаря своей пригодности к обработке и долговечности, он является очень подходящим исходным материалом для производства музыкальных инструментов. Он также используется для производства сантехнических труб и трубопроводов из-за его высокой коррозионной стойкости.

Он также используется для производства сантехнических труб и трубопроводов из-за его высокой коррозионной стойкости.

Еще одним применением латуни является ее использование в электронных приборах из-за ее превосходной электропроводности. Латунь также используется в механических приложениях, таких как производство отливок для штурмовой винтовки М-16, подшипников и шестерен. Конкретные латунные сплавы обладают следующими свойствами:

Красная латунь

Эта форма латуни состоит из 95% меди и 5% цинка. Это мягкий латунный сплав, которому легко придать желаемую форму. Он идеально подходит для проектов, связанных с ремеслом, благодаря своему необычному глубокому бронзовому цвету. Он имеет широкий спектр применения, в том числе:

- Архитектурный фасциальный

- ювелирных изделий

- Значки

- Морское оборудование

- Гриль

- Декоративная отделка

- Дверные ручки

Гравюра Латунь

Этот сплав латуни известен как C35600 или C37000, и его состав колеблется от 1% до 2% свинца. Как следует из названия, он также использует. Это означает, что он используется при создании гравированных табличек и именных табличек. Он имеет применение в следующем:

Как следует из названия, он также использует. Это означает, что он используется при создании гравированных табличек и именных табличек. Он имеет применение в следующем:

- Компоненты часов

- Счетчики передач

- Оборудование для строителей

- Обод прибора

Свободная резка латуни

Другой сплав латуни, обозначенный С-360, с элементами меди, цинка и свинца. Его использование включает производство следующего:

- Разъемы

- Отводы

- Корпус клапана

- Трубы или водопроводные фитинги

- Болты, гайки, резьбовые детали

- Вес баланса

- Форсунки

Высокопрочная латунь

Этот тип латунного сплава содержит небольшой процент марганца. Этот тип латуни отличается прочностью и используется для изделий, подвергающихся большим нагрузкам. Примеры его применения включают:

- Морские Двигатели

- Локомотивная букса

- Зажимы аккумуляторные

- Тарелки перекоса

- Колеса для тяжелых грузов

- Направляющие клапанов

- Втулки Подшипники

Мышьяковая латунь

Этот тип латунного сплава имеет обозначение C26000, C26130 или латунь 70/30). Любой из этих сплавов содержит до 0.03% мышьяка для повышения его коррозионной стойкости в воде. Мышьяковистая латунь прочна, легко обрабатывается и имеет ярко-желтый цвет. Он идеально подходит для сантехнических работ, в то время как другие области применения включают производство:

Любой из этих сплавов содержит до 0.03% мышьяка для повышения его коррозионной стойкости в воде. Мышьяковистая латунь прочна, легко обрабатывается и имеет ярко-желтый цвет. Он идеально подходит для сантехнических работ, в то время как другие области применения включают производство:

- Волосы

- Картриджные отливки

- Электрические клеммы

- Сердечники радиатора, баки и рубины

- Тянутые прядения и контейнеры

- Теплообменники

- Вилки и фитинги для ламп

Таблица результатов

Как отличить латунь от меди?

Медь — это чистый и единый металл, каждый предмет из меди обладает одинаковыми свойствами. С другой стороны, латунь представляет собой сплав меди, цинка и других металлов. Комбинация нескольких металлов означает, что не существует единого надежного метода идентификации всей латуни. Однако мы собираемся обсудить методы, как отличить латунь от меди. Эти методы указаны ниже:

- Цветовая идентификация

- Другой метод идентификации

Цветовая идентификация

- Очистите два металла, чтобы их можно было различить.

И медь, и латунь со временем покрываются патиной. Эта патина в основном зеленоватая. В ситуации, когда исходный металл виден, попробуйте технику очистки латуни. Хотя этот метод работает для обоих металлов, используйте коммерческие чистящие средства для меди и латуни, чтобы быть в большей безопасности.

И медь, и латунь со временем покрываются патиной. Эта патина в основном зеленоватая. В ситуации, когда исходный металл виден, попробуйте технику очистки латуни. Хотя этот метод работает для обоих металлов, используйте коммерческие чистящие средства для меди и латуни, чтобы быть в большей безопасности.

- Поместите металл под белый свет. В этом случае, если идентифицируемые металлы отполированы, то может быть видно ложное свечение из-за отраженного света. Другой способ обойти это — посмотреть на него под белой флуоресцентной лампочкой или на солнечном свете. Для идентификации избегайте желтой лампы накаливания.

- Определите красноватый цвет меди. Это чистый металл красновато-коричневого цвета.

- Осмотрите желтую латунь. Латунь состоит из меди и цинка. Различная пропорция цинка в латуни дает разные цвета. В основном обычная латунь имела приглушенный желтый цвет или желто-коричневый цвет, похожий на бронзу. Другой тип латуни имеет зеленовато-желтый цвет, а этот сплав называют «позолоченным металлом».

Он имеет ограниченное применение в боеприпасах и украшениях.

Он имеет ограниченное применение в боеприпасах и украшениях.

- Проверьте наличие красной или оранжевой латуни. Когда металл из латунного сплава состоит не менее чем на 85% из меди, он может выглядеть красновато-коричневым или оранжевым. Этот тип латуни используется в основном в декоративных застежках, ювелирных изделиях и сантехнике. Таким образом, любой намек на желтую, оранжевую или золотую окраску означает, что это латунь, а не медь.

- Определение другой латуни. Латунь с высоким содержанием цинка может выглядеть ярко-золотой, белой, серой или даже желтовато-белой. Сплавы в этих категориях не распространены, поскольку они не поддаются механической обработке. Однако можно найти им применение и в ювелирном деле.

Другой метод идентификации

- Использование звука: поскольку медь — мягкий металл, при ударе о другой компонент она издает приглушенный округлый звук. Испытание, проведенное в 1987 году, показало, что звук меди звучит как «мёртвый», а латунь издаёт чистый звенящий звук.

Судить с помощью этого метода может быть сложно без опыта. Хорошей новостью является то, что изучение этого метода со временем полезно, особенно для хобби по сбору антиквариата или металлолома. Этот метод лучше всего подходит для сплошного метода

Судить с помощью этого метода может быть сложно без опыта. Хорошей новостью является то, что изучение этого метода со временем полезно, особенно для хобби по сбору антиквариата или металлолома. Этот метод лучше всего подходит для сплошного метода

- Другой метод — искать штампованные коды. В основном изделия из латуни, изготовленные для промышленных целей, часто имеют коды для идентификации. Как в европейской, так и в североамериканской системах коды латуни начинаются с буквы «C», а за «C» следует несколько цифр. в большинстве случаев медь остается немаркированной.

Выбор подходящего металла для вашего проекта

Выбор правильного типа металла для приложения является критически важным моментом, когда речь идет о проектировании и производстве высококачественных продуктов или деталей. Хотя оба металла (медь и латунь) обеспечивают тепло- и электропроводность, прочность, коррозионную стойкость и многое другое, каждый из них имеет свои отличия. Эти ключевые различия были объяснены во второй главе этого руководства, и они имеют решающее значение для выбора любого из них в проекте.

Хотя медь и латунь долговечны, они не обладают одинаковым уровнем гибкости. При выборе для вашего проекта чистая бескислородная медь демонстрирует наибольшую гибкость, проводимость и пластичность, в то время как бронза обеспечивает обрабатываемость.

С точки зрения общего назначения, латунь в основном считается наиболее подходящей для общего применения. Его легко отливать, он относительно недорогой и податливый с низким коэффициентом трения. Латунь наиболее применима для декоративных компонентов и металлических деталей, с которыми люди соприкасаются ежедневно, например дверных ручек. Он применим в пищевой промышленности для пищевых продуктов, которые необходимо защитить от микробного и бактериального заражения.

Часто задаваемые вопросы о латуни и меди

Резюме: Латунь против меди, что лучше для вашего проекта?

Понимание соответствующих свойств латуни и меди имеет решающее значение для выбора лучшего материала для ваших проектов. Это помогает дать ответы на извечный вопрос «что лучше между медью и латунью». Наша подробная информация заставит вас понять, что оба металла более ценны в своем применении. В заключение следует отметить, что оба металла лучше подходят для их конкретных применений.

Наша подробная информация заставит вас понять, что оба металла более ценны в своем применении. В заключение следует отметить, что оба металла лучше подходят для их конкретных применений.

Если вам нужна обработка латунных деталей or обработка медных деталей, DEK — лучший поставщик, которому вы можете доверять, я рад услышать от вас!

Понимание эффективной теплопроводности печатных плат

Ключевые выводы

Сначала определим эффективную теплопроводность печатной платы.

Далее мы обсудим ключевые факторы, влияющие на эффективную теплопроводность печатных плат.

Наконец, мы рассмотрим точность эффективной теплопроводности для теплового моделирования.

Если вы подаете тарелку горячей каши своему голодному ребенку, может быть трудно достаточно быстро охладить ее, прежде чем нетерпение возьмет верх над ними и ложка дымящейся каши обожжет их рот (или, если честно , иногда мой собственный нетерпеливый рот). Решение? Используйте тарелку вместо миски и тонким слоем распределите по ней кашу, чтобы увеличить площадь поверхности, которая может охлаждаться.

Решение? Используйте тарелку вместо миски и тонким слоем распределите по ней кашу, чтобы увеличить площадь поверхности, которая может охлаждаться.

Вы будете поражены тем, как переход от миски к тарелке резко сокращает время охлаждения каши. В электронике понять тепловое поведение печатной платы (PCB) сложнее, чем переключаться между чашей и тарелкой. Изучение всех тонкостей эффективной теплопроводности печатной платы начинается с планирования управления температурным режимом на этапе проектирования.

Что такое эффективная теплопроводность печатных плат?

Эффективная теплопроводность печатной платы отражает способность печатной платы к передаче тепла.

Термин «эффективная теплопроводность» относится к способности материала проводить и передавать тепло. Когда мы говорим конкретно об эффективной теплопроводности печатной платы, мы говорим о том, насколько хорошо печатная плата может отводить тепло, выделяемое ее компонентами, в окружающее пространство. Эффективная теплопроводность представлена символом k eff , а значения выражены в Вт/м•К.

Эффективная теплопроводность представлена символом k eff , а значения выражены в Вт/м•К.

При проектировании печатных плат эффективная теплопроводность является важным аспектом, используемым при тепловом моделировании и анализе, поскольку позволяет инженерам прогнозировать, насколько хорошо заполненная печатная плата будет проводить тепло на основе конкретных предположений и моделей. Поскольку размеры электронных модулей продолжают уменьшаться, этот параметр заслуживает внимания разработчиков.

Факторы, влияющие на эффективную теплопроводность печатной платы

Тепловая плотность влияет на эффективную теплопроводность печатной платы.

Печатная плата состоит из проводящего материала, изоляторов и смонтированных компонентов. Каждый материал, используемый в печатной плате, имеет разную теплопроводность. При расчете эффективной теплопроводности печатной платы учитывается различная теплопроводность.

Были проведены различные исследования для анализа теплопроводности печатных плат. В зависимости от исследования используются разные типы моделей и допущений. Что касается разработчиков, эффективная теплопроводность печатной платы зависит от нескольких факторов.

Размер компонента

По мере того, как компоненты становятся меньше, уменьшается и способность рассеивать тепло естественным путем. Например, полевой МОП-транзистор в корпусе SOT-23 будет иметь меньшую площадь для тепловой площадки, чем у MOSFET в корпусе TO-220. Следовательно, размер компонентов, установленных на печатной плате, будет влиять на ее способность распространять тепло.

Тепловые переходные отверстия

Тепловые переходные отверстия — это отверстия, предназначенные для отвода тепла от компонента. Это похоже на то, как предоставить больше возможностей для выхода пара из вашей каши, а не задерживать ее в контейнере. Таким образом, естественно, это означает, что чем больше тепловых отверстий в области, тем больше они увеличивают эффективную теплопроводность печатной платы.

Внутренние слои

Наличие внутренних медных слоев также может изменить скорость и направление рассеивания тепла. Теплопроводность меди составляет 355 Вт/м·К, а FR-4 – 0,25 м·К. С несколькими внутренними слоями меди эффективная теплопроводность печатной платы уменьшится. Конечно, наличие тепловых отверстий могло бы способствовать более эффективному отводу тепла во внутренние слои.

Геометрия дорожек

Теперь, если у вас есть медные дорожки, идущие от одного конца к другому, вы можете рассчитывать на высокое значение эффективной теплопроводности на печатной плате. Однако значение может уменьшиться, если дорожки прерваны, что часто имеет место в реальной печатной плате.

Является ли эффективная теплопроводность точным подходом к тепловому моделированию печатных плат?

Эффективная теплопроводность предпочтительнее из-за простоты ее расчета при анализе. Обычно он основан на однородной модели печатной платы. Однако печатные платы редко бывают однородными, особенно многослойными. Расположение компонентов, дорожки, медная плоскость, переходные отверстия и контактные площадки могут различаться в каждом слое.

Однако печатные платы редко бывают однородными, особенно многослойными. Расположение компонентов, дорожки, медная плоскость, переходные отверстия и контактные площадки могут различаться в каждом слое.

Таким образом, при расчете эффективной теплопроводности на основе традиционной модели будет допущена погрешность. Чтобы добиться более точной оценки эффективной теплопроводности, печатная плата должна быть профилирована по глубине для каждого слоя. Затем поверхность пикселизуется и анализируется для получения более точных прогнозов.

Точность эффективной теплопроводности печатных плат зависит от моделирования, а моделирование, независимо от метода, является точным настолько, насколько точен используемый программный инструмент. Если вы используете OrCAD, Sigrity PowerDC станет отличным подспорьем в тепловом анализе вашего проекта. Вы также можете использовать InspectAR для интерактивной оценки и улучшения процесса проектирования печатных плат с помощью дополненной реальности. Проверка, отладка, доработка и сборка печатных плат еще никогда не были такими простыми и точными.

Проверка, отладка, доработка и сборка печатных плат еще никогда не были такими простыми и точными.

Если вы хотите узнать больше о том, какое решение у Cadence есть для вас, обратитесь к нам и нашей команде экспертов.

Решения Cadence PCB — это комплексный инструмент для проектирования от начала до конца, позволяющий быстро и эффективно создавать продукты. Cadence позволяет пользователям точно сократить циклы проектирования и передать их в производство с помощью современного отраслевого стандарта IPC-2581.

Подпишитесь на Linkedin

Посетить сайт

Больше контента от Cadence PCB Solutions

Загрузка, подождите

Ошибка — что-то пошло не так!

Хотите последние новости о печатных платах?

Подпишитесь на нашу ежемесячную рассылку новостей

Спасибо!

Повышенная прочность на разрыв и теплопроводность медно-алмазных композитов с покрытием B4C

Реферат

Покрытие из карбида бора (B 4 C) на алмазных частицах синтезировано путем нагревания алмазных частиц в порошковой смеси H 3 BO 3 и B в атмосфере Ar. Исследованы состав, состояние связи и доля покрытия карбидом бора на алмазных частицах. Покрытие из карбида бора лучше растет на поверхности алмаза (100), чем на поверхности алмаза (111). Композиты с медной матрицей, армированные алмазными частицами с покрытием B 4 C, были изготовлены методом порошковой металлургии. Добавление покрытия B 4 C привело к получению плотного композита. Исследовано влияние покрытия B 4 C как на прочность при растяжении, так и на теплопроводность композита. Когда Б 4 C, полностью покрытый алмазными частицами, композит продемонстрировал значительное увеличение прочности на разрыв (115 МПа), которое было намного выше, чем у композитов алмаз/медь без покрытия (60 МПа). Между тем, высокая теплопроводность 687 Вт/мК была достигнута в композитах B 4 C-алмаз/Cu с покрытием.

Исследованы состав, состояние связи и доля покрытия карбидом бора на алмазных частицах. Покрытие из карбида бора лучше растет на поверхности алмаза (100), чем на поверхности алмаза (111). Композиты с медной матрицей, армированные алмазными частицами с покрытием B 4 C, были изготовлены методом порошковой металлургии. Добавление покрытия B 4 C привело к получению плотного композита. Исследовано влияние покрытия B 4 C как на прочность при растяжении, так и на теплопроводность композита. Когда Б 4 C, полностью покрытый алмазными частицами, композит продемонстрировал значительное увеличение прочности на разрыв (115 МПа), которое было намного выше, чем у композитов алмаз/медь без покрытия (60 МПа). Между тем, высокая теплопроводность 687 Вт/мК была достигнута в композитах B 4 C-алмаз/Cu с покрытием.

Введение

Металлические композиты, армированные алмазами, обладают высокой твердостью и отличной способностью к шлифованию, что предполагает их потенциальное использование в различных областях применения, подверженных высоким нагрузкам, таких как отрезные круги и сверла для резки бетона, проходки туннелей или разведки нефти. Срок службы этих инструментов зависит от связи между алмазным армированием и окружающими матричными материалами 1,2,3,4,5 . Кроме того, превосходная теплопроводность и низкое тепловое расширение металлических композитов, армированных алмазами, делают их полезными для теплоотводов. Теплопроводность композита также определяется состоянием границы раздела алмаза и металлической матрицы 6,7,8,9,10,11,12,13 . Недавно в качестве материалов-кандидатов для вышеуказанных применений были предложены композиты из меди или медных сплавов, армированные алмазами. Однако, к сожалению, медь естественным образом не смачивается и не вступает в реакцию с алмазом, что не способствует получению прочной межфазной связи для передачи напряжения и тепла 3, 14,15,16 .

Срок службы этих инструментов зависит от связи между алмазным армированием и окружающими матричными материалами 1,2,3,4,5 . Кроме того, превосходная теплопроводность и низкое тепловое расширение металлических композитов, армированных алмазами, делают их полезными для теплоотводов. Теплопроводность композита также определяется состоянием границы раздела алмаза и металлической матрицы 6,7,8,9,10,11,12,13 . Недавно в качестве материалов-кандидатов для вышеуказанных применений были предложены композиты из меди или медных сплавов, армированные алмазами. Однако, к сожалению, медь естественным образом не смачивается и не вступает в реакцию с алмазом, что не способствует получению прочной межфазной связи для передачи напряжения и тепла 3, 14,15,16 .

Легирование металлической матрицы сильными карбидообразующими элементами (например, бором) улучшает межфазную структуру между медью и алмазом. Вебер и Тавангар 10 сообщили, что добавление бора в медную матрицу приводит к явному увеличению теплопроводности. Однако об этом сообщают Weidenmann et al . 3 , алмаз/Cu + 2,5%B имеет низкое значение прочности на растяжение (~50 МПа), которое близко к показателю алмаз/Cu композита (~60 МПа) 16 . Следует отметить, что реакционный процесс между бором и алмазом является сильно эндотермическим, а температура синтеза связи B-C обычно поддерживается на уровне >2000 °C 17, 18 , что значительно выше температуры синтеза композита алмаз/Cu. . Таким образом, добавление бора в медную матрицу не является эффективным методом улучшения межфазной связи между алмазом и медной матрицей, поскольку между алмазом и матрицей все еще отсутствует прочная связь В-С. Кроме того, все же большая часть легирующих элементов останется в металлической матрице и окажет непредсказуемое влияние на свойства матрицы.

Однако об этом сообщают Weidenmann et al . 3 , алмаз/Cu + 2,5%B имеет низкое значение прочности на растяжение (~50 МПа), которое близко к показателю алмаз/Cu композита (~60 МПа) 16 . Следует отметить, что реакционный процесс между бором и алмазом является сильно эндотермическим, а температура синтеза связи B-C обычно поддерживается на уровне >2000 °C 17, 18 , что значительно выше температуры синтеза композита алмаз/Cu. . Таким образом, добавление бора в медную матрицу не является эффективным методом улучшения межфазной связи между алмазом и медной матрицей, поскольку между алмазом и матрицей все еще отсутствует прочная связь В-С. Кроме того, все же большая часть легирующих элементов останется в металлической матрице и окажет непредсказуемое влияние на свойства матрицы.

Поверхностная металлизация алмаза, т. е. нанесение на алмаз прочных карбидообразующих элементов, является эффективным методом улучшения свойств алмазно-металлических композитов. Элементы покрытия связываются с алмазом, образуя соответствующий карбид в процессе нанесения покрытия и сплавляясь с металлической матрицей в процессе спекания 7, 15, 19 . Бор прочно связывается с алмазом посредством образования карбида бора во время нанесения покрытия из карбида бора на алмаз 8, 20, 21 . Кроме того, Мансурзаде и др. . 22 обнаружили, что медный композит B 4 C, армированный частицами, полученный аккумулятивной прокаткой при комнатной температуре, демонстрирует превосходную прочность на растяжение. Это указывает на то, что B 4 C легко образует прочную связь с медью при относительно низкой температуре. Следовательно, предварительное нанесение покрытия B 4 C на алмаз является потенциально эффективным методом получения композита алмаз/медь с высокой прочностью на растяжение и теплопроводностью.

Элементы покрытия связываются с алмазом, образуя соответствующий карбид в процессе нанесения покрытия и сплавляясь с металлической матрицей в процессе спекания 7, 15, 19 . Бор прочно связывается с алмазом посредством образования карбида бора во время нанесения покрытия из карбида бора на алмаз 8, 20, 21 . Кроме того, Мансурзаде и др. . 22 обнаружили, что медный композит B 4 C, армированный частицами, полученный аккумулятивной прокаткой при комнатной температуре, демонстрирует превосходную прочность на растяжение. Это указывает на то, что B 4 C легко образует прочную связь с медью при относительно низкой температуре. Следовательно, предварительное нанесение покрытия B 4 C на алмаз является потенциально эффективным методом получения композита алмаз/медь с высокой прочностью на растяжение и теплопроводностью.

В этой статье мы описываем значительное повышение прочности на растяжение и теплопроводности для композитов с медной матрицей, армированных алмазными частицами с покрытием B 4 C. Покрытие B 4 C на алмазе является проводящим для получения плотного композита алмаз/медь из-за непрерывной и прочной границы раздела. А улучшения как механических, так и термических свойств зависят от ширины межфазного зазора между алмазом и медной матрицей.

Покрытие B 4 C на алмазе является проводящим для получения плотного композита алмаз/медь из-за непрерывной и прочной границы раздела. А улучшения как механических, так и термических свойств зависят от ширины межфазного зазора между алмазом и медной матрицей.

Результаты

Изображения, полученные с помощью сканирующей электронной микроскопии (СЭМ) для непокрытых (D0, рис. 1a) и покрытых алмазных частиц (D1-3, рис. 1b–d), показаны на рис. 1. Покрытие покрытия зависит от синтеза время. Для алмаза с двухчасовым покрытием (D1) зарождение покрытия происходит только на поверхности алмаза (111) (треугольные или шестиугольные поверхности 20 ). При этом было достигнуто полное покрытие поверхности алмаза (100) (квадратные поверхности 20 ), как показано на рис. 1b. Увеличение времени синтеза приводит к росту покрытия на поверхности алмаза (111). Когда время синтеза достигает 6 часов, алмазные частицы полностью покрываются покрытием. (см. рис. 4d, образец D3).

4d, образец D3).

Рисунок 1

СЭМ-изображения для ( a ) типичной частицы алмаза без покрытия (D0), ( b ) алмаза с двухчасовым покрытием (D1), ( c ) алмаза с четырехчасовым покрытием (D2) и ( d ) алмаз с шестичасовым покрытием (D3).

Полноразмерное изображение

Рентгеновская дифрактограмма (XRD) алмазных частиц с шестичасовым покрытием (D3) показана на рис. 2. Как показано на рис. 2, пик высокой интенсивности расположен на 43,92 ° относится к алмазу (JCPDF # 06-0675), который частично усечен для четкого наблюдения других пиков покрытия на частице алмаза. По сравнению со стандартной PDF-картой JCPDS № 35-0798, который также показан на рис. 2, дифракционные пики, расположенные при 21,88°, 23,33°, 31,76°, 34,73°, 37,56° и 49,86°, относятся к типичной структуре B 4 C.

Рисунок 2

Спектр рентгеновской дифракции алмазной частицы с шестичасовым покрытием (D3).

Изображение в полный размер

Спектроскопия комбинационного рассеяния света использовалась для получения дополнительной информации об условиях связывания покрытий на алмазных частицах. Спектры КР алмазных частиц с покрытием (D1-3) в диапазоне от 200 до 2000 см -1 показаны на рис. 3, где пик высокой интенсивности, расположенный примерно на 1333 см -1 , закрыт алмазом 20 . Кроме того, ряд связей, расположенных на 478, 530, 720, 830, 1000 и 1085 см −1 , соответствует колебаниям основных структурных элементов, икосаэдров и трехатомных линейных цепочек в кристалле B 4 C. 23,24,25,26,27 , что хорошо согласуется с рентгеноструктурным анализом. Более того, общая аморфная структура карбида бора и алмазной системы, такая как аморфный карбид бора (269и 325 см -1 ) или аморфный углерод (1350 и 1550 см -1 ) не получается в покрытии 20 .

Рис. 3

3

Спектры комбинационного рассеяния алмазных частиц с двухчасовым (D1), четырехчасовым (D2) и шестичасовым (D3) покрытием.

Изображение в полный размер

Спектры XPS C1s для алмаза с покрытием из карбида бора показаны на рис. 4a, на котором выделены два пика. Пик, расположенный при 285,2 эВ и 282,4 эВ, относится к связям C-C и C-B 20, 28 соответственно. Высокая доля C-C в спектре C1s для алмаза с двухчасовым покрытием (D1) объясняется голой плоскостью алмазных частиц. Увеличение времени напыления приводит к уменьшению доли С-С в спектре С1s из-за роста карбида бора на алмазной плоскости (111). Когда время покрытия достигает 6 часов, пик связи С-С едва заметен, поскольку частицы алмаза полностью покрыты покрытием, что хорошо согласуется с результатами СЭМ. Спектры XPS B1s показаны на рис. 4b. Как показано на рис. 4b, имеется только один пик, расположенный при 187,5 эВ, который соответствует связям B-C 9.0121 20, 29 . Кроме того, атомное соотношение B:C для алмаза с шестичасовым покрытием (D3) близко к 4:1, что подтверждает наличие фазы B 4 C в покрытии.

Рисунок 4

Спектры XPS ( a ) C1s и ( b ) B1s для алмаза с двухчасовым (D1), четырехчасовым (D2) и шестичасовым (D3) покрытием частицы.

Изображение в полный размер

На рис. 5 показана зависимость плотности композита алмаз/медь от времени нанесения покрытия. Теоретическая плотность композита ρ теоретическое определяется по

$$

(1)

где ρ D (3,52 г/см 3, 30 ) и ρ M (8,96 г/см 3, 30 ) – теоретическая плотность меди и матрицы соответственно. Кроме того, V D (50 мас.%) и V M (50 мас.%) — это объемные доли частиц алмаза и медной матрицы соответственно. Следовательно, теоретическая плотность композита ρ теоретическое составляет 6,24 г/см 3 , что также показано на рис. 5. Однако плотность композита алмаз/медь без покрытия (C0) имеет низкое значение (5,56 г/см 3 ). При нанесении покрытия из карбида бора на алмазные армирующие частицы композит алмаз/медь демонстрирует значительное уплотнение. Для композита алмаз/медь с двухчасовым покрытием (С1) плотность, очевидно, возрастает до 5,86 г/см 3 . С дальнейшим увеличением времени покрытия плотность композита алмаз/медь постоянно увеличивается. При увеличении времени покрытия до 6 часов плотность образца D3 достигает 6,21 г/см9.0121 3 , что близко к теоретической плотности композита. Относительная плотность ρ относительная определяется по формуле

При нанесении покрытия из карбида бора на алмазные армирующие частицы композит алмаз/медь демонстрирует значительное уплотнение. Для композита алмаз/медь с двухчасовым покрытием (С1) плотность, очевидно, возрастает до 5,86 г/см 3 . С дальнейшим увеличением времени покрытия плотность композита алмаз/медь постоянно увеличивается. При увеличении времени покрытия до 6 часов плотность образца D3 достигает 6,21 г/см9.0121 3 , что близко к теоретической плотности композита. Относительная плотность ρ относительная определяется по формуле

2)

, где ρ измеренное — измеренная плотность. Таким образом, относительная плотность композита алмазы/медь без покрытия (C0) составляет 89,05%. Нанесение покрытия из карбида бора на алмазную арматуру приводит к уплотнению композита. При увеличении времени нанесения покрытия из карбида бора до 6 часов композит показывает практически полную относительную плотность (99,52%).

Рисунок 5

Плотность композита алмаз/медь в зависимости от времени покрытия.

Изображение в натуральную величину

Прочность на растяжение в зависимости от времени нанесения покрытия показана на рис. 6. Как показано на рис. 6, нанесение покрытия из карбида бора на алмазы способствует повышению прочности на разрыв композитов алмаз/медь. Кроме того, предел прочности на разрыв композита алмаз/медь увеличивается с 60 до 115 МПа при увеличении времени нанесения покрытия из карбида бора с 0 до 6 часов.

Рисунок 6

Прочность на растяжение в зависимости от времени покрытия.

Изображение в натуральную величину

СЭМ-микрофотографии поверхностей излома при растяжении композитов алмаз/медь без покрытия (C0) и алмаз/медь с покрытием (C1-3) показаны на рис. 7. Для композита алмаз/медь без покрытия (C0, рис. 7a), наблюдается большое количество широких зазоров вокруг алмазных частиц. Между тем существует явление несмачивания между медной матрицей и алмазными частицами, которое отмечено на рис. 7а. Как показано на рис. 7b–d, нанесение покрытия из карбида бора на алмазы приводит к образованию узкого зазора, что указывает на то, что нанесение покрытия из карбида бора на алмазы способствовало уплотнению композита алмаз/медь.

7b–d, нанесение покрытия из карбида бора на алмазы приводит к образованию узкого зазора, что указывает на то, что нанесение покрытия из карбида бора на алмазы способствовало уплотнению композита алмаз/медь.

Рисунок 7

СЭМ изображения поперечного сечения ( a ) непокрытый алмаз/медь (C0), ( b ) двухчасовой алмаз с покрытием/медь (C1), ( c ) четырехчасовой алмаз/медь с покрытием (C2) и ( d ) алмаз/медь с шестичасовым покрытием (C3). Вставлено увеличенное изображение части, отмеченной на рисунке d.

Изображение полного размера

На рис. 8 показана теплопроводность композитов алмаз/медь без покрытия (C0) и алмаз/медь с покрытием (C1-3). Как показано на рис. 8, композит алмаз/медь без покрытия (C0) демонстрирует низкую теплопроводность 210 Вт/мК, что даже ниже, чем теплопроводность чистой меди (385 Вт/мК·9).0121 7 ). Нанесение карбида бора на алмазы значительно улучшает теплопроводность композита. Теплопроводность композита увеличивается с увеличением времени нанесения покрытия и достигает 687 Вт/мК при использовании алмазов с шестичасовым покрытием.

Теплопроводность композита увеличивается с увеличением времени нанесения покрытия и достигает 687 Вт/мК при использовании алмазов с шестичасовым покрытием.

Рисунок 8

Теплопроводность композитов алмаз/медь без покрытия (C0) и алмаз/медь с покрытием (C1-3).

Изображение в полный размер

Обсуждение

Относительная плотность композита алмаз/медь без покрытия (C0) составляет всего 89.0,05%, что указывает на большое количество отверстий в образце C0. Между тем, как показано на изображении поперечного сечения (рис. 6а), между непокрытым алмазом и медной матрицей наблюдается широкий межфазный зазор. Разделение между алмазом и медью образуется в процессе охлаждения из-за больших различий коэффициентов расширения между медью (17,0 × 10 −6

31 ) и углеродные материалы (1,0 × 10 −6 °C −1

9{3}}=\frac{(1-{V}_{p}){V}_{D}}{(1-{V}_{p}){V}_{D}+{V} _{c}}$$

(3)

$${V}_{p}=1-{\rho }_{relative}$$

(4)

где a — радиус алмаза частиц, V D – объемная доля алмазных частиц, V p – пористость. Как показано на рис. 9, нанесение покрытия из карбида бора на алмазную арматуру приводит к уменьшению средней ширины зазора с 8,40 до 0,36 мкм, что хорошо согласуется с результатами РЭМ (рис. 7). Из-за скромных коэффициентов расширения карбида бора (5,65 × 10 −6 °С −1

Как показано на рис. 9, нанесение покрытия из карбида бора на алмазную арматуру приводит к уменьшению средней ширины зазора с 8,40 до 0,36 мкм, что хорошо согласуется с результатами РЭМ (рис. 7). Из-за скромных коэффициентов расширения карбида бора (5,65 × 10 −6 °С −1

33 ), B 4 Промежуточный слой C помогает снять межфазное термическое напряжение между медью и алмазом в процессе охлаждения. Вебер и Тавангар 10 сообщают, что 2,5 ат.% бора, легированного в медную матрицу, эффективно предотвращают отделение меди от алмаза. Ху и Конг 8 также обнаружили, что композит алмаз/медь демонстрирует непрерывную границу раздела за счет образования границы раздела В 4 С между алмазом и медью. Кроме того, Ан и др. . 34 и Мансурзаде и др. . 22 наблюдал непрерывные границы раздела между медью и карбидом бора в композитах Cu/B 4 C. Поэтому мы предполагаем, что образование карбида бора способствует уплотнению композита алмаз/медь.

Рисунок 9

Ширина зазора и пористость в зависимости от времени покрытия.

Изображение в полный размер

Соотношение между пределом прочности при растяжении и средней шириной зазора обобщено на рис. 10, где предел прочности при растяжении сильно зависит от средней ширины зазора. Вместе данные о ширине зазора (рис. 9) и СЭМ-изображения (рис. 7а), для композита алмаз/медь без покрытия поверхность раздела между медной матрицей и алмазом очень слабая, что не способствует передаче напряжения, что приводит к низкой прочности на растяжение. Согласно анализу уплотнения композита, покрытие карбидом бора способствует улучшению структуры интерфейса между алмазной и медной матрицей. Очевидно, зазор вокруг алмаза способствовал расширению трещины при испытании на растяжение. Таким образом, покрытие карбидом бора способствует увеличению прочности на растяжение композита алмаз/медь из-за уменьшения средней ширины зазора между алмазной и медной матрицей. Для композита алмаз/медь с шестичасовым покрытием (C3) нет явного зазора между алмазной и медной матрицей. Таким образом, предел прочности при растяжении достигает максимального значения, поскольку непрерывная граница раздела способствует распределению напряжения.

Для композита алмаз/медь с шестичасовым покрытием (C3) нет явного зазора между алмазной и медной матрицей. Таким образом, предел прочности при растяжении достигает максимального значения, поскольку непрерывная граница раздела способствует распределению напряжения.

Рисунок 10

Прочность на растяжение в зависимости от ширины зазора и пористости.

Изображение полного размера

Нанесение карбида бора на алмазы приводит к значительному увеличению теплопроводности композита алмаз/медь (см. рис. 8). Для дальнейшего понимания поведения теплопроводности композита алмаз/медь необходимо сравнить экспериментальные результаты с теоретическими предсказаниями. Хассельман и Джонсон 35 предложили теоретическое уравнение для оценки эффективной теплопроводности композита K c с учетом межфазного теплового барьера (модель H-J).

$${K}_{c}={K}_{m}(\frac{2(\frac{{K}_{r}}{{K}_{m}}-\frac{{ K}_{r}}{a{h}_{c}}-1){V}_{r}+\frac{{K}_{r}}{{K}_{m}}+\ frac{2{K}_{r}}{a{h}_{c}}+2}{(1-\frac{{K}_{r}}{{K}_{m}}+\ frac{{K}_{r}}{a{h}_{c}}){V}_{r}+\frac{{K}_{r}}{{K}_{m}}+ \frac{2{K}_{r}}{a{h}_{c}}+2})$$

(5)

где K m и K r – теплопроводность матрицы и армирующих частиц соответственно (K Cu =385 Вт/мK 9{2}}$$

(6)

где ρ m и ρ r — теоретическая плотность матрицы и армирующей частицы соответственно. А v m и v r – скорость фононов в матрице и армирующей частице соответственно (v Cu = 2881 м/с, v алмаз = 13924 м/с 8 ). c m – удельная теплоемкость матрицы (c Cu =385 Дж/кгK 8 ). Стоит отметить, что дополнительное тепловое сопротивление, вызванное границей раздела фаз, следует учитывать, т.к. (6) в предположении идеальной связи между матрицей и подкреплением. Однако в этой работе поверхность раздела между медной матрицей и алмазными армирующими частицами состоит из Cu/B 4 C интерфейс, B 4 C промежуточный слой и B 4 C/алмазный интерфейс. Следовательно, исходя из концепции аналогии электрического сопротивления, межфазную теплопроводность hc можно оценить как

А v m и v r – скорость фононов в матрице и армирующей частице соответственно (v Cu = 2881 м/с, v алмаз = 13924 м/с 8 ). c m – удельная теплоемкость матрицы (c Cu =385 Дж/кгK 8 ). Стоит отметить, что дополнительное тепловое сопротивление, вызванное границей раздела фаз, следует учитывать, т.к. (6) в предположении идеальной связи между матрицей и подкреплением. Однако в этой работе поверхность раздела между медной матрицей и алмазными армирующими частицами состоит из Cu/B 4 C интерфейс, B 4 C промежуточный слой и B 4 C/алмазный интерфейс. Следовательно, исходя из концепции аналогии электрического сопротивления, межфазную теплопроводность hc можно оценить как

$$\frac{1}{{h}_{c}}=\frac{1}{{h}_{ Cu-B4C}}+\frac{1}{{h}_{B4C}}+\frac{1}{{h}_{B4C-Diamond}}$$

(7)

$$\frac {1}{{h}_{B4C}}=\frac{t}{{K}_{B4C}}$$

(8)

где h Cu-B4C , h B4C и h B4C-алмаз – теплопроводность интерфейса Cu/B 4 C, промежуточного слоя B 4 C и интерфейса B 4 C/алмаз соответственно. K B4C (67 Вт/мK 8 ) — теплопроводность B 4 C, t — толщина слоя B 4 C. Результаты расчетов сравниваются с экспериментальными данными на рис. 11а, при этом результаты показывают явную разницу. Увеличение времени покрытия приводит к увеличению толщины слоя B 4 C, что приводит к снижению теоретически оцененной теплопроводности. Однако экспериментальные данные показывают увеличение с увеличением времени покрытия. Только для композита алмаз/медь с шестичасовым покрытием (C3) расчетные теоретические данные (707 Вт/мК) близки к экспериментальным данным (687 Вт/мК). СЭМ-изображение поперечного сечения на рис. 6 показывает большой зазор вокруг алмаза. Однако теоретическая оценка заключается только в учете идеального контакта между матрицей и частицами армирования. Хорошо известно, что воздух (или вакуум) является отличным теплоизоляционным слоем. Следовательно, наличие зазора в композите способствовало ухудшению теплопроводности композита.

K B4C (67 Вт/мK 8 ) — теплопроводность B 4 C, t — толщина слоя B 4 C. Результаты расчетов сравниваются с экспериментальными данными на рис. 11а, при этом результаты показывают явную разницу. Увеличение времени покрытия приводит к увеличению толщины слоя B 4 C, что приводит к снижению теоретически оцененной теплопроводности. Однако экспериментальные данные показывают увеличение с увеличением времени покрытия. Только для композита алмаз/медь с шестичасовым покрытием (C3) расчетные теоретические данные (707 Вт/мК) близки к экспериментальным данным (687 Вт/мК). СЭМ-изображение поперечного сечения на рис. 6 показывает большой зазор вокруг алмаза. Однако теоретическая оценка заключается только в учете идеального контакта между матрицей и частицами армирования. Хорошо известно, что воздух (или вакуум) является отличным теплоизоляционным слоем. Следовательно, наличие зазора в композите способствовало ухудшению теплопроводности композита. Как показано на рис. 11b, более узкая ширина зазора способствует улучшению теплопроводности композита, а экспериментальные данные близки к теоретическим данным, когда зазор отсутствует (образец C3).

Как показано на рис. 11b, более узкая ширина зазора способствует улучшению теплопроводности композита, а экспериментальные данные близки к теоретическим данным, когда зазор отсутствует (образец C3).

Рисунок 11

( a ) Сравнение теоретически рассчитанной и экспериментальной теплопроводности композитов алмаз/медь. ( b ) Теплопроводность как функция ширины зазора.

Увеличить