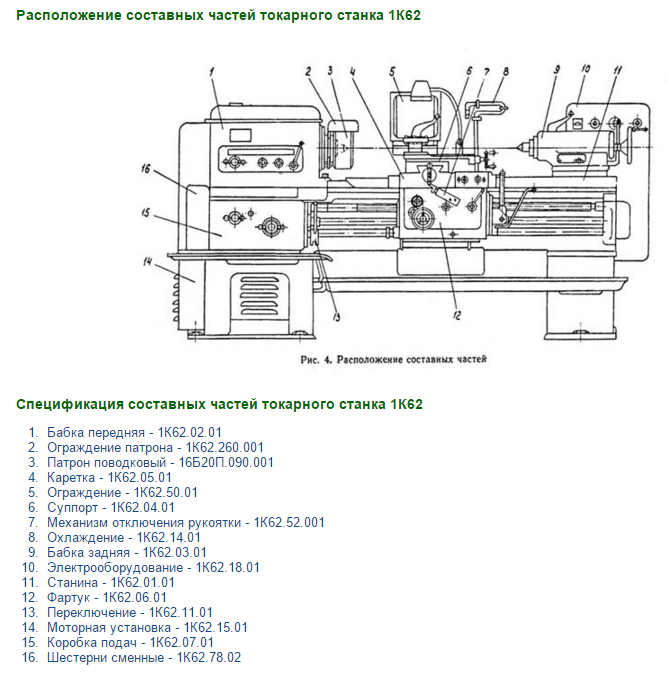

Устройство фартука токарного станка 16к20: Фартук станка 16К20 | 16К20 Токарный станок

Содержание

Фартук токарного станка. Устройство фартука токарного станка

- Устройство фартука токарно-винторезного универсального станка

- Кинематическая схема токарно-винторезного станка

- Описание режимов работы фартука станка

- Конструкция фартука токарно-винторезного станка

- Чертежи фартука токарно-винторезного станка 1к62

Содержание

Устройство фартука токарно-винторезного универсального станка

Фартук токарно-винторезного станка жестко крепится к переднему торцу каретки суппорта.

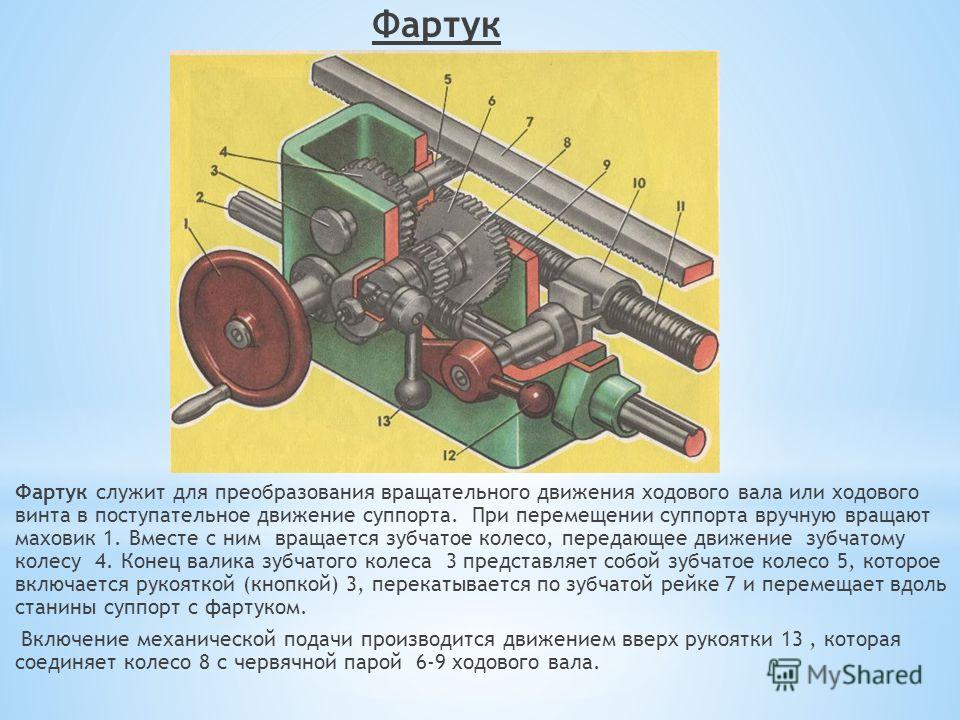

Фартук преобразует вращательное движение ходового винта или ходового валика в поступательное перемещение суппорта (подачу) вдоль направляющих станины. Движение от ходового валика используется также для механического перемещения поперечных салазок.

Технические характеристики, фотографии и чертежи приведены на странице Токарно-винторезный станок 1К62.

Ходовой винт используется при нарезании резьбы. Вращательное движение ходового винта преобразовывается в поступательное движение суппорта (движение подачи) с помощью разъемной маточной гайки. Скорость вращения ходового винта, следовательно, скорость подачи, регулируется коробкой подач токарного станка.

Вращательное движение ходового винта преобразовывается в поступательное движение суппорта (движение подачи) с помощью разъемной маточной гайки. Скорость вращения ходового винта, следовательно, скорость подачи, регулируется коробкой подач токарного станка.

Ходовой валик используется при выполнении всех остальных токарных работ. Вращательное движение ходового валика преобразовывается в поступательное движение суппорта (движение подачи) с помощью червяка на скользящей шпонке, зубчатой рейки закрепленной на станине и сцепленного с рейкой зубчатого колеса. Это колесо может получать вращение либо механически — от ходового вала, либо вручную от вращения рукоятки (маховичка).

Механизмы в фартуке могут преобразовывать вращательное движение ходового валика в поступательное движение (механическую подачу) поперечных салазок суппорта.

Для ускоренного движения суппорта используется отдельный электродвигатель, который вращает ходовой валик с повышенной скоростью.

Смазку всех приводных частей, подшипниковые опоры и направляющие суппорта и каретки обеспечивает плунжерный насос. Он смонтирован и нижней крышке фартука и приводится в действие от вала червячной шестерни.

Он смонтирован и нижней крышке фартука и приводится в действие от вала червячной шестерни.

Смазка ходового винта производится при помощи ручной масленки при включенной маточной гайке.

Читайте также: Описание конструкции токарно-винторезного станка 1К62

Схема кинематическая токарно-винторезного станка

1. Схема кинематическая токарно-винторезного станка. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка. Смотреть в увеличенном масштабе

3. Схема кинематическая токарно-винторезного станка. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный ход каретки и суппорта. Управление перемещениями каретки осуществляется мнемонической рукояткой 25. Направление включения рукоятки совпадает с направлением перемещения суппорта. Включение быстрых перемещений суппорта в указанных четырех направлениях осуществляется дополнительным зажатием кнопки 12, встроенной в рукоятку 25. Этим и нажатием включается электродвигатель быстрых ходов, который через клиноременную передачу сообщает движение ходовому валу.

Этим и нажатием включается электродвигатель быстрых ходов, который через клиноременную передачу сообщает движение ходовому валу.

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Для нарезания резьбы следует рукояткой 24 включить маточную гайку и вывести из зацепления реечную шестерню путем вытягивания на себя кнопки 6.

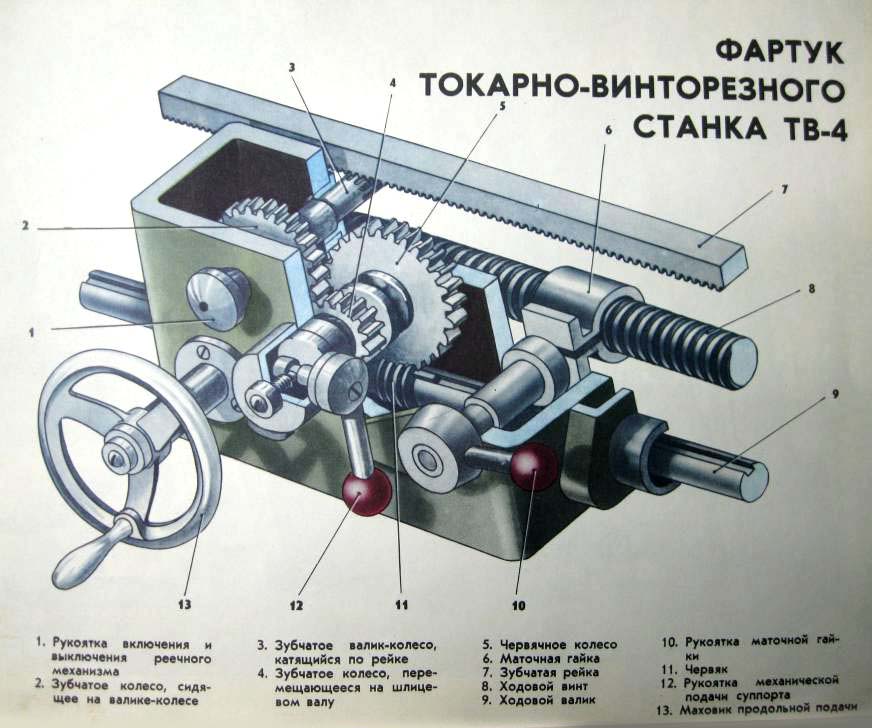

Описание режимов работы фартука станка

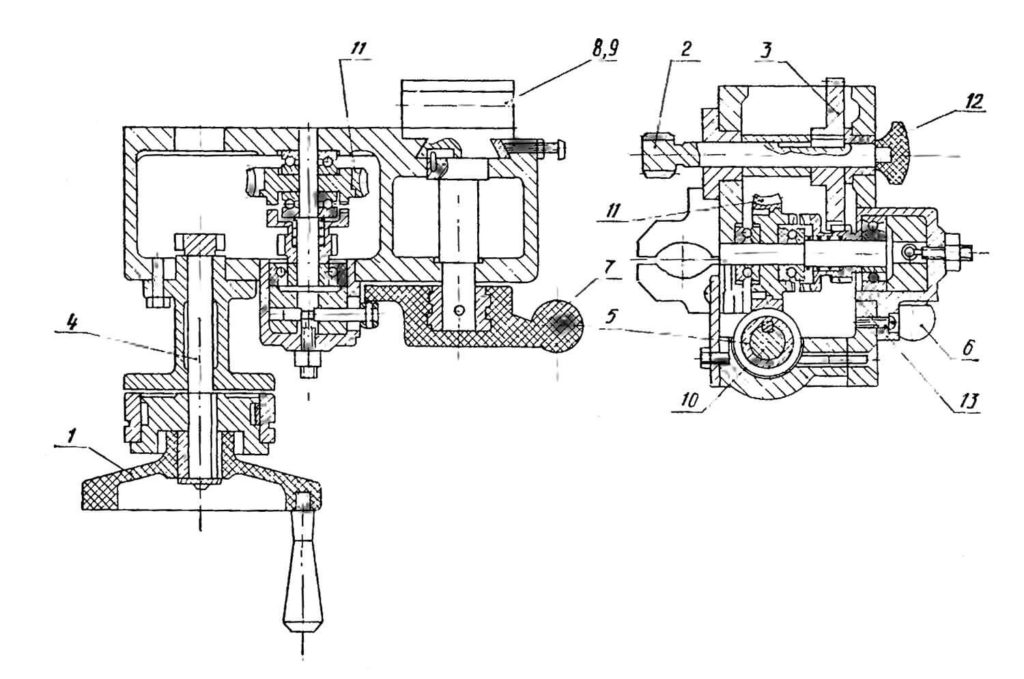

Рис 9. Схема фартука токарно-винторезного станка

Продольная подача каретки суппорта

Продольная подача суппорта станка при выполнении всех токарных работ, кроме нарезания резьбы резцом, осуществляется при помощи закрепленной на станине зубчатой рейки 14 и катящегося по ней зубчатого колеса 17. Это колесо может получать вращение либо механически — от ходового вала 1, либо вручную от вращения рукоятки. Механическая продольная подача осуществляется следующим образом. В длинную шпоночную канавку 2 ходового вала 1 входит шпонка сидящего на нем червяка 9. Вращаясь, червяк приводит в движение червячное колесо 8. Для включения механической продольной подачи нужно рукояткой 11 соединить (с помощью муфты) червячное колесо с колесом 10. Последнее сообщит вращение колесу 15, а вместе с ним будет вращаться сидящее на том же валике реечное колесо 17. Это колесо катится по неподвижной рейке 14, приводя в движение фартук и каретку суппорта вдоль станины.

Механическая продольная подача осуществляется следующим образом. В длинную шпоночную канавку 2 ходового вала 1 входит шпонка сидящего на нем червяка 9. Вращаясь, червяк приводит в движение червячное колесо 8. Для включения механической продольной подачи нужно рукояткой 11 соединить (с помощью муфты) червячное колесо с колесом 10. Последнее сообщит вращение колесу 15, а вместе с ним будет вращаться сидящее на том же валике реечное колесо 17. Это колесо катится по неподвижной рейке 14, приводя в движение фартук и каретку суппорта вдоль станины.

Ручная продольная подача производится рукояткой 13 через колеса 12, 15, 17 и рейку 14.

Поперечная подача салазок суппорта

Для осуществления механической поперечной подачи рядом с червяком 9 на ходовом валу сидит коническое зубчатое колесо 7, шпонка которого также скользит в длинной шпоночной канавке 2 ходового вала 1. Вращаясь вместе с валом, колесо 7 приводит во вращение другое коническое колесо 4 и цилиндрические колеса 5, 3, 6 и 21. Посредством кнопки 18 можно колесо 21 сцепить с колесом 19. Вместе с колесом 19 приходит во вращение винт 20, осуществляя поперечную подачу резца. Для выключения поперечной подачи колесо 21 выводят из зацепления с колесом 19, пользуясь той же кнопкой 18.

Посредством кнопки 18 можно колесо 21 сцепить с колесом 19. Вместе с колесом 19 приходит во вращение винт 20, осуществляя поперечную подачу резца. Для выключения поперечной подачи колесо 21 выводят из зацепления с колесом 19, пользуясь той же кнопкой 18.

Ручная поперечная подача производится рукояткой 16.

Нарезание резьбы на токарно-винторезном станке

Рис. 10. Устройство разъемной гайки (маточной гайки) токарно-винторезного станка

Для продольного перемещения суппорта при нарезании резьбы пользуются ходовым винтом 22, с которым связана разъемная гайка (маточная гайка) 23, установленная в фартуке.

Устройство разъемной гайки показано на рис. 10. При нарезании резьбы обе половины гайки 23 сближают при помощи рукоятки 25; сближаясь, они захватывают нарезку винта 22, при вращении которого фартук, а вместе с ним и суппорт с резцом получают продольное перемещение. Для сдвигания и раздвигания половин разъемной гайки на валике рукоятки 25 закреплен диск 24 с двумя спиральными прорезями 26, в которые входят пальцы 27 нижней и верхней половины гайки 23. При повороте диска 24 прорези заставляют пальцы, а следовательно, и половины гайки сближаться или раздвигаться.

При повороте диска 24 прорези заставляют пальцы, а следовательно, и половины гайки сближаться или раздвигаться.

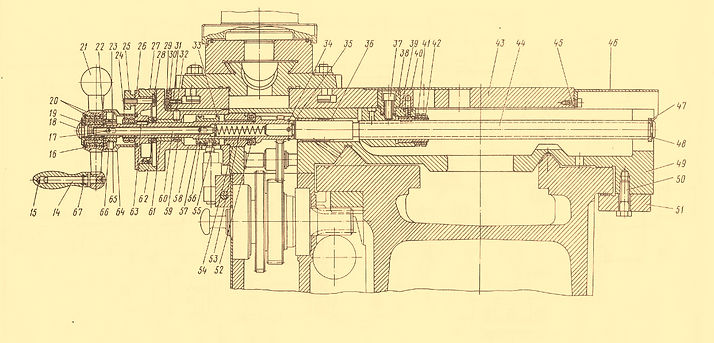

Конструкция фартука токарно-винторезного станка

Фартук токарно-винторезного станка. Смотреть в увеличенном масштабе

Включение подачи по ходовому винту осуществляется замыканием маточной гайки (фиг. I, 15). Она состоит из двух полугаек 1 и 2, которые могут перемещаться по направляющим, выполненным в фартуке. С помощью рукоятки 4 на лицевой стороне фартука полугайки можно сближать, замыкая их на ходовом винте, или освобождать его; перемещение их осуществляется диском 5 с фасонными пазами, в которые входят штифты 3, запрессованные в полугайки.

Движение от ходового валика передается через скользящую по нему вместе с фартуком шестерню z = 27 (см. фиг. 1, 6) на червячную передачу фартука. С вала червячного колеса вращение передается в зависимости от того, какая из зубчатых муфт М6, М7, М8 или М9 включена — либо на реечную шестерню г = 10 — для получения продольной подачи, либо на шестерню г = 20, сидящую на подающем винте XXI поперечных салазок, — для получения механической поперечной подачи. Включение всех этих муфт на станке мод. 1К62 производится одной рукояткой (фиг. I, 16), причем направление включения совпадает с направлением подачи резца. Продольное перемещение суппорта вручную производится, при помощи маховичка на валу XXII, когда рукоятка включения механической подачи установлена в среднее положение. В фартуке имеется устройство, исключающее включение подачи одновременно по ходовому винту и ходовому валику (блокировка), так как такое включение привело бы к поломке.

Включение всех этих муфт на станке мод. 1К62 производится одной рукояткой (фиг. I, 16), причем направление включения совпадает с направлением подачи резца. Продольное перемещение суппорта вручную производится, при помощи маховичка на валу XXII, когда рукоятка включения механической подачи установлена в среднее положение. В фартуке имеется устройство, исключающее включение подачи одновременно по ходовому винту и ходовому валику (блокировка), так как такое включение привело бы к поломке.

Фартук токарно-винторезного станка

Для предохранения цепи подач от перегрузок, а также для работы по упорам (см. стр. 46), на оси червяка установлена предохранительная зубчатая муфта Мп (см. фиг. 1,6), пружина которой отрегулирована на передачу определенного крутящего момента. Если момент превысит допустимый, муфта начнет прощелкивать.

Сокращение времени на выполнение вспомогательных движений является важным резервом повышения производительности станков; поэтому у большинства современных станков предусмотрены механизмы, обеспечивающие быстрые («ускоренные») холостые перемещения инструмента. В станке 1К62 для этой цели на правом торце станины установлен отдельный электродвигатель (фиг. I, 17) мощностью 1 кВт, соединенный клиноременной передачей с ходовым валиком. Односторонняя муфта обгона Мо в коробке подач позволяет сообщать вращение ходовому валику как от коробки подач, так и от вспомогательного двигателя.

В станке 1К62 для этой цели на правом торце станины установлен отдельный электродвигатель (фиг. I, 17) мощностью 1 кВт, соединенный клиноременной передачей с ходовым валиком. Односторонняя муфта обгона Мо в коробке подач позволяет сообщать вращение ходовому валику как от коробки подач, так и от вспомогательного двигателя.

Обгонная муфта (фиг. I, 18) имеет наружное кольцо 2, фасонный диск 1, ролики 3 и пружины 4, поджимающие ролики. Такая муфта может передавать крутящий момент при заклинивании роликов только в одном направлении.

В коробке подач станка наружное кольцо обгонной муфты Жестко связано с блоком шестерен z — 56 (см. фиг. 1,6), а внутренний диск — с ходовым валиком XVI. Когда вспомогательный электродвигатель не включен, сообщается движение ходовому валику от коробки подач; когда этот двигатель включен, диск муфты вращается в том же направлении, что и наружное кольцо, но с большей скоростью, и это приводит к пробуксовке обгонной муфты. После остановки двигателя цепь рабочих подач автоматически восстанавливается. Двигатель быстрых перемещений включается кнопкой К (см. фиг. I, 16) на рукоятке включения автоматических подач. Механизм быстрых перемещений обеспечивает скорость продольного перемещения суппорта 3,4 м/мин и поперечного 1,7 м/мин. В тяжелых токарно-винторезных станках, имеющих несколько суппортов, быстрые продольные и поперечные перемещения осуществляются от отдельных электродвигателей, установленных на каждом суппорте.

Двигатель быстрых перемещений включается кнопкой К (см. фиг. I, 16) на рукоятке включения автоматических подач. Механизм быстрых перемещений обеспечивает скорость продольного перемещения суппорта 3,4 м/мин и поперечного 1,7 м/мин. В тяжелых токарно-винторезных станках, имеющих несколько суппортов, быстрые продольные и поперечные перемещения осуществляются от отдельных электродвигателей, установленных на каждом суппорте.

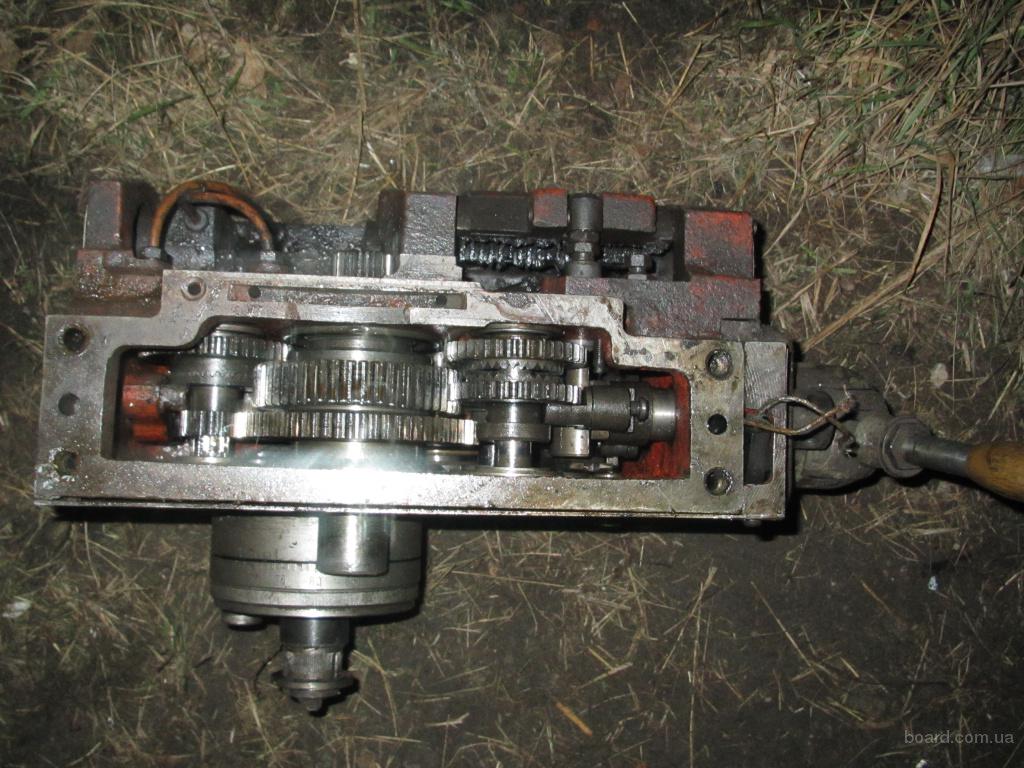

Фото фартука токарно-винторезного станка

Фартук токарно-винторезного станка

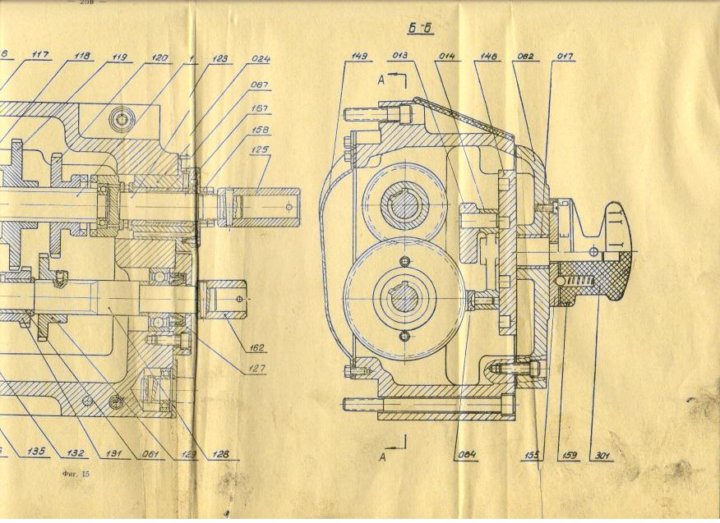

Чертежи фартука токарно-винторезного станка 1к62

Общий вид фартука токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство фартука токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство фартука токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство фартука токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство фартука токарно-винторезного станка. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Устройство фартука токарно-винторезного станка. Смотреть в увеличенном масштабе

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.

Н. Металлорежущие станки, 1988

Н. Металлорежущие станки, 1988

Список литературы:

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

Читайте также: Заводы производители токарных станков в России

Фартук токарно-винторезного станка. Видеоролик

Быстрая замена фартука

Пошаговая установка фартука

Фрезеровка направляющей крышки фартука

Полезные ссылки по теме

Паспорт, Характеристики, Схема, Руководство, Чертежи

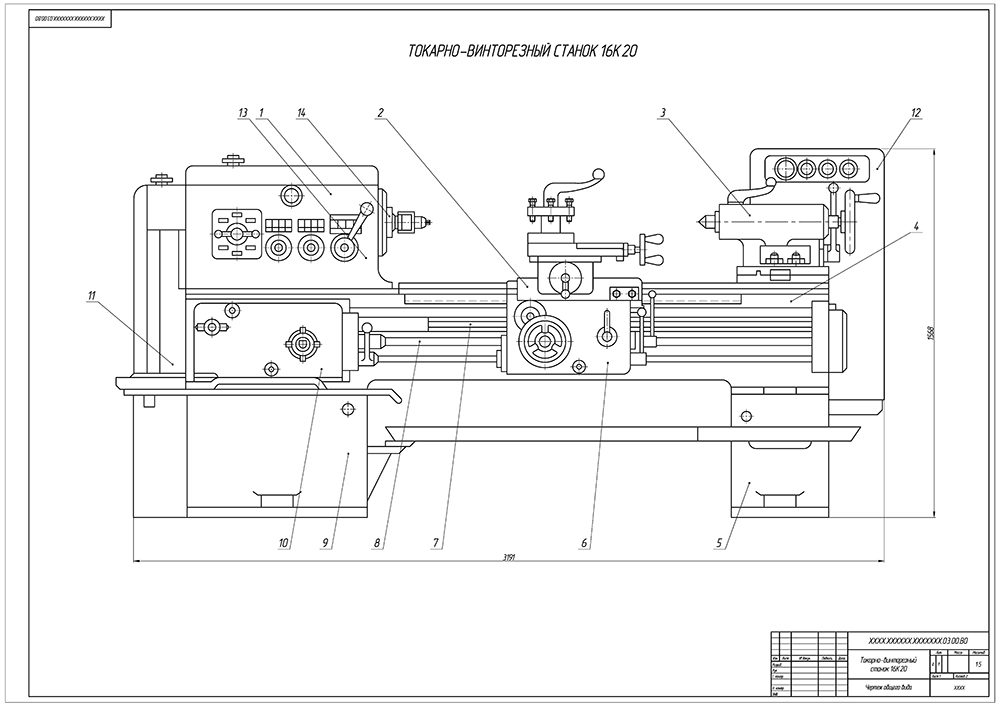

Токарно-винторезный станок 16К20

Токарно-винторезный станок 16К20 предназначен для выполнения разнообразных токарных работ: обтачивания и растачивания цилиндрических и конических поверхностей, нарезания наружных и внутренних метрических, дюймовых, модульных и питчевых резьб, а также сверления, зенкерования, развертывания,и т. п. Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм. Однако бывают станки 16К20 без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом.

п. Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм. Однако бывают станки 16К20 без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом.

Станки оснащены механическим фрикционом, приводом быстрых перемещений суппорта, задняя бабка имеет аэростатическую разгрузку, направляющие станины закалены HRCэ 49…57.

Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее.

По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее.

Что такое фартук станка?

Узел, преобразующий движение ходового винта или вала в движение суппорта вдоль направляющих станины токарного станка называют фартуком. Фартук является частью механизма продольной и поперечной подачи резца, которая осуществляется вручную или механическим способом. К основным узлам фартука токарного станка можно отнести следующие детали:

- ходовой вал и ходовой винт,

- червяк, червячное колесо,

- разъёмная или маточная гайка,

- зубчатые колёса-шестерни,

- разъёмная гайка,

- маховик,

- рукоятки подачи.

В некоторых моделях станков количество всех деталей фартука может достигать до 150 и более единиц.

Технические характеристики станка 16К20

Технические характеристики станка 16К20 это основной показатель пригодности станка к выполнению определенных работ. Для токарно-винторезных станков основными характеристиками является:

- наибольший диаметр D обрабатываемой заготовки (детали)

- наибольшая растояние между центрами РМЦ

- наибольшая длинна обрабатываемой детали

- число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками токарно-винторезного станка 16К20. Более подробно технические характеристики токарно-винторезного станка можно посмотреть в паспорте станка 16К20

| Величины | ||

| Класс точности | Н | |

| Наибольший диаметр обрабатываемой заготовки над станиной | мм | 400 |

| Наибольший диаметр точения над поперечным суппортом | мм | 220 |

| Наибольший диаметр обрабатываемого прутка | мм | 50 |

| Наибольшая длинна обрабатываемого изделия | мм | 710, 1000, 1400, 2000 |

| Предел числа оборотов шпинделя | об/мин | 12,5-1600 |

| Пределы подач | ||

| — продольных | мм/об | 0,05-2,8 |

| — поперечных | мм/об | 0,025-1,4 |

| Наибольшее усилие допускаемое механизмом подач на упоре | ||

| — продольное | кгс | 800 |

| — поперечное | кгс | 460 |

| Наибольшее усилие допускаемое механизмом подач на резце | ||

| — продольное | кгс | 600 |

| — поперечное | кгс | 360 |

| Мощность электродвигателя главного движения | кВт | 11 |

| Габариты станка (Длинна) | ||

| — длинна | мм | 2505, 2795, 3195, 3795 |

| — ширина | мм | 1190 |

| — высота | мм | 1500 |

| Масса станка | кг | 2835, 3005, 3225, 3685 |

Паспорт токарно-винторезного станка 16К20

Данное руководство по эксплуатации «Паспорт токарно-винторезного станка 16К20» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка 16К20.

Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка 16К20.

Содержание

- Введение

- Расспаковка и транспортирование станка

- Снятие антикоррозионых покрытий

- Установка станка

- Подготовка станка к пуску

- Смазка станка

- Электрооборудование станка

- Пневмооборудование станка

- Органы управления

- Пуск станка и некоторые условия эксплуатации

- Указание по использованию и установке патронов и люнетов

- Механика станка

- Краткое описание основных узлов и их регулирование

- Кинематическая схема станка

- Схема расположения подшибников

- Характерные возможные неисправности.

- Ремонт.

- Указания о проведении контроля точности

- Паспорт станка

- Приложения

Скачать паспорт токарно-винторезного станка 16К20 в хорошем качестве можно по ссылкам расположенным ниже:

Фартук токарного станка

Узлы токарного станка

В фартуке расположены механизмы, преобразующие вращательное движение ходового винта и ходового вала в поступательное перемещение суппорта.

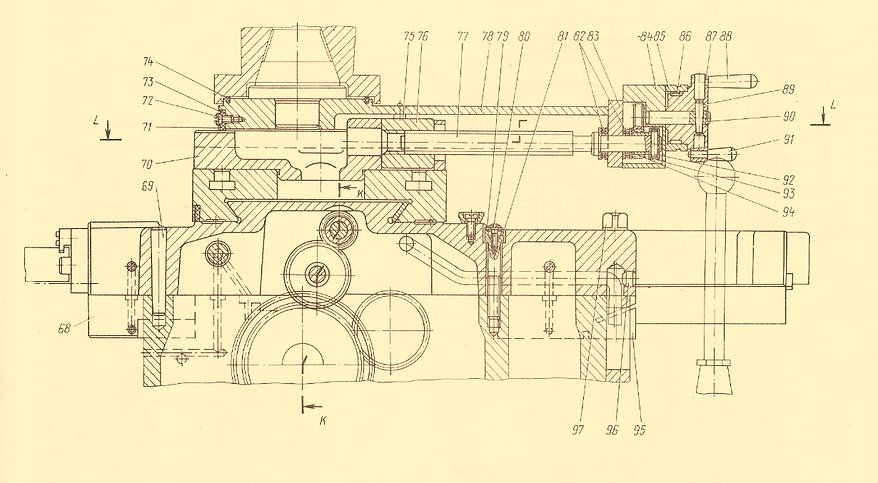

Кинематическая схема фартука

На рис. 241 показана кинематическая схема фартука токарно-винторезного станка 1А62. На ходовом валу II на скользящей шпонке сидит зубчатое колесо z — 40, перемещающееся вместе с фартуком. Это зубчатое колесо при вращении вала приводит в движение зубчатые колеса z = 40 и z = 33 блока Б1 и через паразитное колесо z=38 и левое колесо z=33 блока Б2 передает вращение четырехзаходному падающему червяку. Если блок Б2 передвинут в правую сторону и его колесо z = 40 сцеплено с колесом z=40 блока Б1, падающий червяк будет вращаться в обратном направлении, так как паразитное колесо z=38 в зацеплении участвовать не будет.

Рис. 241. Кинематическая схема фартука токарно-винторезного станка 1А62

Падающий червяк вращает червячное колесо z = 30, сидящее на валу VII. По шлицевой части этого вала можно перемещать зубчатое колесо z = 24, сцепляя его либо с колесом z = 50 вала VI для получения механической продольной подачи, либо с колесом 2 = 65 вала VIII для получения механической поперечной подачи.

При сцеплении зубчатого колеса z = 24 с колесом z = 50 вращается также колесо 2 = 23. От него получают вращение колеса z = 69 и z= 12, сидящие на валу V. Зубчатое колесо 2= 12 катится по рейке, прикрепленной к станине, и сообщает таким образом механическую продольную подачу суппорту.

В продольном направлении суппорт можно перемещать также вручную, вращая маховичок, сидящий на конце вала IV. Этот маховичок через колеса z = 15 и z = 69 вращает вал V с реечным колесом z = 12.

Если сцепить колесо 2 = 24, сидящее на шлицевом валу VII, с колесом 2 = 65 на валу VIII начнет вращаться колесо 2 = 20 и винт IX поперечной подачи, в результате чего суппорт получит механическую поперечную подачу.

Можно осуществлять поперечную подачу суппорта также вручную, вращая рукоятку, закрепленную на конце винта IX. В этом случае предварительно выводят из зацепления колеса z = 65 и z = 24.

Чтобы включить продольную подачу при нарезании резьбы, нужно замкнуть разъемную гайку на ходовом винте I и при его вращении эта гайка вместе с фартуком будет перемещаться вдоль оси станка.

Падающий червяк

Особенность устройства фартука в станке 1А62 состоит в том, что его четырехзаходный червяк автоматически выключается, когда чрезмерно возрастает сопротивление движению суппорта, например, в момент его соприкосновения с продольным или поперечным упорами, вследствие внезапной перегрузки резца, от случайных препятствий и др. Это устройство называется падающим червяком, потому что при перегрузке червяк расцепляется (выпадает из зубьев червячного колеса) и дальнейшее перемещение суппорта прекращается.

Устройство падающего червяка показано на рис 242. Червяк 2 свободно сидит на валу 9, который при помощи шарнирной муфты 1 соединен с валом III (см. рис. 241). На конце червяка находится левая половина 3 кулачковой муфты, которая сцепляется с правой ее половиной 5 скошенными торцовыми кулачками. Правая половина муфты может перемещаться по шлицам вала 9. Пружина 7 прижимает правую половину муфты к левой половине, благодаря чему червяк 2 приводится в движение от вращающегося вала 9 и правой половины 5 муфты.

Рис. 242. Падающий червяк

Когда суппорт встречает какое-либо препятствие на своем пути, нагрузка на червячное колесо 2 = 30 сильно возрастает. В соответствии с этим будет возрастать сопротивление вращению червяка 2. Когда это сопротивление выйдет за пределы допустимого, правая половина кулачковой муфты 5, продолжающая вращаться, начнет поворачиваться относительно левой половины 3. При этом она отходит вправо, сжимая пружину 7 (см. рис. 242, б). Перемещаясь вправо, муфта 5 отодвинет кронштейн 8, который при помощи планки 6 поддерживает червяк в зацеплении с червячным колесом 2 = 30 (рис. 242, а). При отодвигании кронштейна 8 вправо (рис. 242, б) червяк, не поддерживаемый больше планкой 6, под действием собственного веса падает вниз, выходит из зацепления с червячным колесом, и подача прекращается.

Для включения червяка пользуются рукояткой 4, при помощи которой поднимается кронштейн 8 вместе с ним и планка 6.

Блокировка

Для предупреждения неправильных включений,

которые могут привести к поломке станка, инструмента или ранению рабочего, в механизмах токарно-винторезных станков обычно имеются блокировочные устройства. Например, нельзя включать механизм подачи, приводимый в действие от ходового вала, и одновременно соединять на ходовом винте половины разъемной гайки, так как это может привести к поломке станка; нельзя также одновременно включать продольную и поперечную подачи суппорта.

Например, нельзя включать механизм подачи, приводимый в действие от ходового вала, и одновременно соединять на ходовом винте половины разъемной гайки, так как это может привести к поломке станка; нельзя также одновременно включать продольную и поперечную подачи суппорта.

Конструкция блокировочных устройств токарно-винторезных станков весьма разнообразна. На рис. 243 показана схема механической блокировки подач в фартуке токарно-винторезного станка 1А62. Механизм блокировки устроен следующим образом. Рукоятка А, закрепленная на винте 1 с большим шагом резьбы, служит для перемещения гайки В с вилкой Б. Эта вилка, передвигая зубчатое колесо z = 24 вдоль вала VII (см. рис. 241), сцепляет ее либо с колесом z = 50 при включении продольной подачи, либо с колесом z=65 вала VIII при включении поперечной подачи.

При среднем положении колеса z = 24, как показано на рис. 245, ни продольная, ни поперечная подачи не включаются. В этом случае гайка В находится в таком положении, при котором выступ втулки Г свободно проходит через прорезь гайки В

и, таким образом, вал 2 можно вращать в любом направлении. Вращением вала 2 с помощью рукоятки Д производится включение и выключение разъемной гайки. При выключенной подаче от ходового вала можно, вращая рукояткой Д вал 2, включать и выключать замок разъемной гайки. При запертом замке выступ втулки Г входит в вырез гайки В и не позволяет

Вращением вала 2 с помощью рукоятки Д производится включение и выключение разъемной гайки. При выключенной подаче от ходового вала можно, вращая рукояткой Д вал 2, включать и выключать замок разъемной гайки. При запертом замке выступ втулки Г входит в вырез гайки В и не позволяет

Рис. 243. Блокировочный механизм токарно-винторезного станка 1А62

перемещать ее ни в ту, ни в другую сторону, т. е. не включать подачу от ходового вала. При открытом замке выступ втулки Г выходит из выреза гайки В и позволяет, перемещая ее, включать подачу от ходового вала. При этом выступы сместившейся гайки В не позволяют повернуть рукоятку Д влево и замкнуть замок ходового винта.

Похожие материалы

Схема токарно-винторезного станка 16К20 электрическая принципиальная

Схема электрическая принципиальная токарно-винторезного станка 16К20 приведена на следующем рисунке:

Скачать бесплатно схему электрическую принципиальную токарно-винторезного станка 16K20 со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Другой вариант схемы электрической принципиальной токарно винторезного станка 16К20 приведена на следующем рисунке:

Скачать бесплатно этот вариант схемы электрической принципиальной токарно-винторезного станка 16K20 со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Ремонт токарно-винторезного станка 16К20

Ниже приведены ссылки на три альбома посвященные ремонту токарно-винторезного станка 16К20. Эта документация была разработана «Государственным Проектно-Конструкторским и Технологическим Институтом по Модернизации и Автоматизации, Ремонту Металлорежущих Станков и Техническому Обслуживанию Металлообрабатывающего Оборудования с Програмным Управлением» — «ГПКТИ СТАНКОСЕРВИС».

Эта документация была разработана «Государственным Проектно-Конструкторским и Технологическим Институтом по Модернизации и Автоматизации, Ремонту Металлорежущих Станков и Техническому Обслуживанию Металлообрабатывающего Оборудования с Програмным Управлением» — «ГПКТИ СТАНКОСЕРВИС».

Содержание

- Общее описание станка

- Назначение и краткая техническая характеристика

- Органы управления

- Спецификация основных узлов

- Основные параметры зубчатых колес, червяков, винтов, гаек, реек

- Кинематическая схема

- Спецификация подшипников качения

- Смазка станка

- Карта смазки

- Описание электросхемы

- Схема электрическая принципиальная

- Спецификация электрооборудования станка

- Чертежи узлов станка

- Станина 16К20.010.001; 16К20.011.001; 16К20.012.001; 16К20.016.001

- Бабка шпиндельная 16К20.020.001

- Задняя бабка 16Б20.030.001; 16Б20П.030.001

- Резцедержатель четырехпозиционный 16К20.

041.001

041.001 - Каретка и суппорт 16К20.040.001 и 16К20.050.001

- Фартук 16Б20П.061.000

- Каробка подач 16Б20П.070.000

- Каробка передач 16К20.080.001

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20. Альбом 1. Общее описание» в нормальном качестве (70 страниц) можно по ссылке расположенной ниже:

Содержание «Ремонт токарно-винторезного станка 16К20. Альбом 2. Технологическмй процесс капитального ремонта»

- Маршрут прохождения токарно-винторезного станка 16К20 при капитальном ремонте

- Перечень оснастки, применяемой при капитальном ремонте станка

- Маршрутный технологический процесс разборки станка на узлы

- Рекомендации по дефектации и восстановлению деталей

- Марщрутные технологические процессы ремонта деталей

- Требования предъявляемые к качеству сборки станка

- Маршрутный технологический процесс сборки узлов станка

- Маршрутный технологический процесс сборки и отладки станка

- Испытание станка после капитального ремонта

- Протокол проверки станка на жесткость и точность по ГОСТ 18097-72

- Нормы уровня шума и методы испытаний

- Приложения

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20. Альбом 2.Технологический процесс капитального ремонта» в хорошем качестве (100 страниц) можно по ссылке расположенной ниже:

Альбом 2.Технологический процесс капитального ремонта» в хорошем качестве (100 страниц) можно по ссылке расположенной ниже:

Содержание «Ремонт токарно-винторезного станка 16К20. Альбом 3. Сменяемые детали»

- Временные нормы расхода сменяемых деталей при ремонте станка 16К20

- Рабочие чертежи сменяемых деталей

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20. Альбом 3. Сменяемые детали» в хорошем качестве (196 страниц) можно по ссылке расположенной ниже:

Ремонт фартука

При ремонте фартука станка часто требуется его снятие со станины и разборка. Снимаются и очищаются валы и шестерни, выполняется замена всех подшипников, стопорных и дистанционных колец. Изношенные детали, валы и шестерни меняются на новые, производится чистка корпуса, промывка механизма аварийного выключения подачи. Перед отправкой заказчику проводятся испытания. Ремонт фартука токарного станка выполняется специалистами, имеющими опыт выполнения подобных работ, на новое и отремонтированное оборудование даётся заводская гарантия. Благодаря отработанной методике, мы можем обеспечить сжатые сроки ремонта станка. Комплектующие на замену предоставляются без торговой наценки (завод является производителем станочного оборудования), что снижает расходы на ремонт.

Благодаря отработанной методике, мы можем обеспечить сжатые сроки ремонта станка. Комплектующие на замену предоставляются без торговой наценки (завод является производителем станочного оборудования), что снижает расходы на ремонт.

Фартук 16Б20П.061

Сведения о производителе фартука 16Б20П.061.000

Производитель фартука модели 16Б20П.061.000 — Гомельский завод станочных узлов ГЗСУ, основанный в 1961 году.

Конструкция фартука 16Б20П.061 была разработана на заводе Московский станкостроительный завод «Красный пролетарий» им. А.И. Ефремова в 1965 году для токарно-винторезного станка 16Б20П. Конструкция фартука оказалась удачной и без особой переделки используется в новых разработках.

В дальнейшем, серийное производство коробки подач и фартука было передано на Гомельский завод станочных узлов ГЗСУ.

Продукция Гомельского завода станочных узлов ГЗСУ

- 2Е52 — станок радиально-сверлильный переносной Ø 25

- 2К52, 2К52-1 — станок радиально-сверлильный переносной Ø 25

- 2К522 — станок радиально-сверлильный переносной Ø 32

- 2К550В — станок радиально-сверлильный Ø 55

- 2Т118 — станок вертикально-сверлильный настольный Ø 40

- 2Т125 — станок вертикально-сверлильный Ø 25

- 2Т140 — станок вертикально-сверлильный Ø 40

- 2Т150 — станок вертикально-сверлильный Ø 50

- 16Б16п.

062 — фартук для токарно-винторезных станков 16Б16, ИТ-1М,…

062 — фартук для токарно-винторезных станков 16Б16, ИТ-1М,… - 16Б16п.070 — коробка подач для токарно-винторезных станков 16Б16, ИТ-1М,…

- 16Б20п.061, 067 — фартук для токарно-винторезных станков 16К20,..

- 16Б20п.070, 077 — коробка подач для токарно-винторезных станков 16К20,..

- 16ГС25СУ — станок токарно-винторезный универсальный с ЧПУ Ø 500

- 16ГС32СУ — станок токарно-винторезный универсальный с ЧПУ Ø 630

- 16ГС25Ф3 — станок токарно-винторезный универсальный с ЧПУ Ø 320

- 16ГС32Ф3 — станок токарно-винторезный универсальный с ЧПУ Ø 320

- ГС520 — станок сверлильный настольный Ø 16

- ГС526У — станок токарно-винторезный универсальный Ø 500

- ГС545 — станок радиально-сверлильный переносной Ø 45

- ГС2112 — станок сверлильный настольный Ø 12

- ГС2116к — станок сверлильный настольный Ø 18

- ГС1725Ф3 — станок токарно-винторезный универсальный с ЧПУ Ø 500

- УГ9321 — головка револьверная автоматическая 6 позиционная для токарных станков с ЧПУ

- УГ9326 — головка револьверная автоматическая 8 позиционная для токарных станков с ЧПУ

Фартук 16Б20П.

061.000СБ для токарно-винторезного станка. Назначение, область применения

061.000СБ для токарно-винторезного станка. Назначение, область применения

Фартук 16Б20П.061 — унифицированный узел предназначенный для преобразования вращательного движения ходового винта и ходового вала в продольное перемещение каретки и поперечное перемещение суппорта, а также для ручного управления этими перемещениями в процессе работы токарно-винторезного станка (включение и выключение рабочих и ускоренных перемещений каретки и суппорта, реверсирование перемещений и т.д.).

Унифицированный фартук 16Б20П.061 позволяет осуществлять работу по упору с автоматическим отключением подачи.

Принцип работы и особенности конструкции фартука

16Б20П.061

Кинематика фартука 16Б20П.061 включает четыре пары кулачковых муфт, позволяющих осуществить прямой и обратный ходы каретки и суппорта.

Направление перемещения каретки и суппорта совпадает с направлением включения мнемонической рукоятки, расположенной на фартуке. Включение быстрых перемещений во всех четырех направлениях осуществляется дополнительным нажатием кнопки, встроенной в ту же рукоятку. При нажатии кнопки включается электродвигатель быстрых перемещений, который через клиноременную передачу сообщает движение ходовому валу. В корпусе фартука смонтирована маточная гайка, включаемая рукояткой при нарезании резьб.

Включение быстрых перемещений во всех четырех направлениях осуществляется дополнительным нажатием кнопки, встроенной в ту же рукоятку. При нажатии кнопки включается электродвигатель быстрых перемещений, который через клиноременную передачу сообщает движение ходовому валу. В корпусе фартука смонтирована маточная гайка, включаемая рукояткой при нарезании резьб.

Оригинальная конструкция механизма выключения подач дает возможность работы по жесткому упору ограничения продольного перемещения каретки, снабженному винтом тонкой регулировки. Точность выключения по упору на станке — 0,05 мм.

В фартуке 16Б20П.061 предусмотрены блокировки, предохраняющие от одновременного включения ходового винта и ходового вала, а также от одновременного включения продольной и поперечной подач.

Регулирование усилия, развиваемого механизмом подач, производится поворотом гайки. Величина усилия определяется динамометром, который необходимо установить между жестким упором и кареткой. Следует следить за тем, чтобы величина усилия не превышала допустимую.

Следует следить за тем, чтобы величина усилия не превышала допустимую.

Фартук универсального токарно-винторезного станка 16К20 — унифицированный узел 16Б20П.061 и расположен в корпусе, привернутом к каретке суппорта.

Фартук преобразует вращательное движение ходового винта или ходового валика в поступательное продольное перемещение каретки суппорта. Движение от ходового валика используется также для механического перемещения поперечных салазок и верхних салазок.

Ходовой винт получает вращение в коробке подач и используется при нарезании резьбы. Вращательное движение ходового винта преобразовывается в поступательное движение суппорта с помощью разъемной (маточной) гайки. Тип нарезаемой резьбы (метрическая, дюймовая, модульная, питчевая) и ее шаг определяется взаимодействие шестерен шпиндельной бабки, гитары и коробки подач.

Ходовой вал также получает вращение от коробки подач и используется при выполнении всех остальных токарных работ. Вращательное движение ходового вала преобразовывается в поступательное движение суппорта (движение подачи) с помощью червяка на скользящей шпонке и зубчатой рейки, закрепленной на станине, и сцепленной с ней зубчатого колеса. Скорость перемещения определяется в милиметрах на один оборот шпинделя (мм/об).

Вращательное движение ходового вала преобразовывается в поступательное движение суппорта (движение подачи) с помощью червяка на скользящей шпонке и зубчатой рейки, закрепленной на станине, и сцепленной с ней зубчатого колеса. Скорость перемещения определяется в милиметрах на один оборот шпинделя (мм/об).

Читайте также: Кинематическая схема коробки подач 16Б20П.070

Основные узлы фартука токарно-винторезного станка

Модификации коробок подач для токарно-винторезных станков типа 16К20

- 16Б20П.070 — Базовая модель коробки подач (16 ступеней)

- 16Б20П.061 — Базовая модель фартука

- 077 — Коробка подач (18 ступеней) для токарных станков типа 16Б20П позволяет нарезать резьбу 11 и 19 ниток на дюйм

- 067 — Фартук с встроенным приводом ускоренного переремещения для токарных станков типа 16К20,….

Модификации коробок подач для токарно-винторезных станков типа 16Б16, ИТ-1М

- 16Б16П.

070 — Базовая модель коробки подач (16 ступеней

070 — Базовая модель коробки подач (16 ступеней - 16Б16П.062 — Базовая модель фартука

Фартук

16Б20П.061 базовая модель

Фартук 16Б20П.061 предназначен для преобразования вращательного движения ходового винта и ходового вала в продольное перемещение каретки и поперечное перемещение суппорта, а также для ручного управления этими перемещениями в процессе работы станка (включение и выключение рабочих и ускоренных перемещений каретки и суппорта, реверсирование перемещений и т.д.).

Основные технические характеристики фартука 16Б20П.061

- Расстояние от привалочной плоскости под каретку до оси ходового вала — 177+0,05 мм

- Расстояние от привалочной плоскости под каретку до оси реечной шестерни — 65,2+0,05 мм

- Величина продольного перемещения за один оборот ходового вала — 4 мм

- Цена деления лимба — 0,1 мм

- Наибольшее тяговое усилие, передаваемое механизмом фартука: 16Б20П.

061, 067.0000.000 — 10 кН, (1000 кГс)

061, 067.0000.000 — 10 кН, (1000 кГс) - Габаритные размеры (LхBхH) фартука 16Б20П.061, не более — 650х330х390 мм

- Масса (нетто/брутто) фартука 16Б20П.061, не более — 93/120 кг

- Передаточные отношения для подач — 0,0283..0,3963

- Передаточные отношения для метрических резьб — 0,1..1,4

- Передаточные отношения для дюймовых резьб — 0,0906..1,270

Фартук

067 с встроенным приводом ускоренного переремещения

Фартук 067 предназначен для преобразования вращательного движения ходового винта и ходового вала в продольное перемещение каретки и поперечное перемещение суппорта, а также для ручного управления этими перемещениями в процессе работы станка (включение и выключение рабочих и ускоренных перемещений каретки и суппорта, реверсирование перемещений и т.д.).

Фартук может быть оснащен механизмом управления фрикционом.

Встроенный собственный электродвигатель позволяет осуществлять:

- ускоренное перемещение каретки и суппорта;

- работу по упору с автоматическим отключением подачи при контакте с упором в момент увеличения нагрузки на реечной шестерне.

Допустимо применение фартука для станков с наибольшим тяговым усилием, передаваемое механизмом фартука, кН (кГс) – 10 (1000).

Основные технические характеристики фартука 067.0000.000

- Расстояние между осями ходового винта и ходового вала — 63+0,05мм

- Расстояние от привалочной плоскости под каретку до оси ходового вала — 177+0,05 мм

- Расстояние от привалочной плоскости под каретку до оси реечной шестерни — 65,2+0,05 мм

- Величина продольного перемещения за один оборот ходового вала — 4 мм

- Наибольшая частота вращения ходового вала, — 1000 об/мин

- Цена деления лимба — 0,1 мм

- Наибольшее тяговое усилие, передаваемое механизмом фартука: 067.

0000.000 — 10 кН, (800 кГс)

0000.000 — 10 кН, (800 кГс) - Мощность привода ускоренного перемещения фартука 067.0000.000 — 0,37 кВт, 1500 об/мин

- Габаритные размеры (LхBхH) фартука 067.0000.000, не более — 655 х 340 х 450 мм

- Масса (нетто/брутто) фартука 067.0000.000, не более — 92 кг

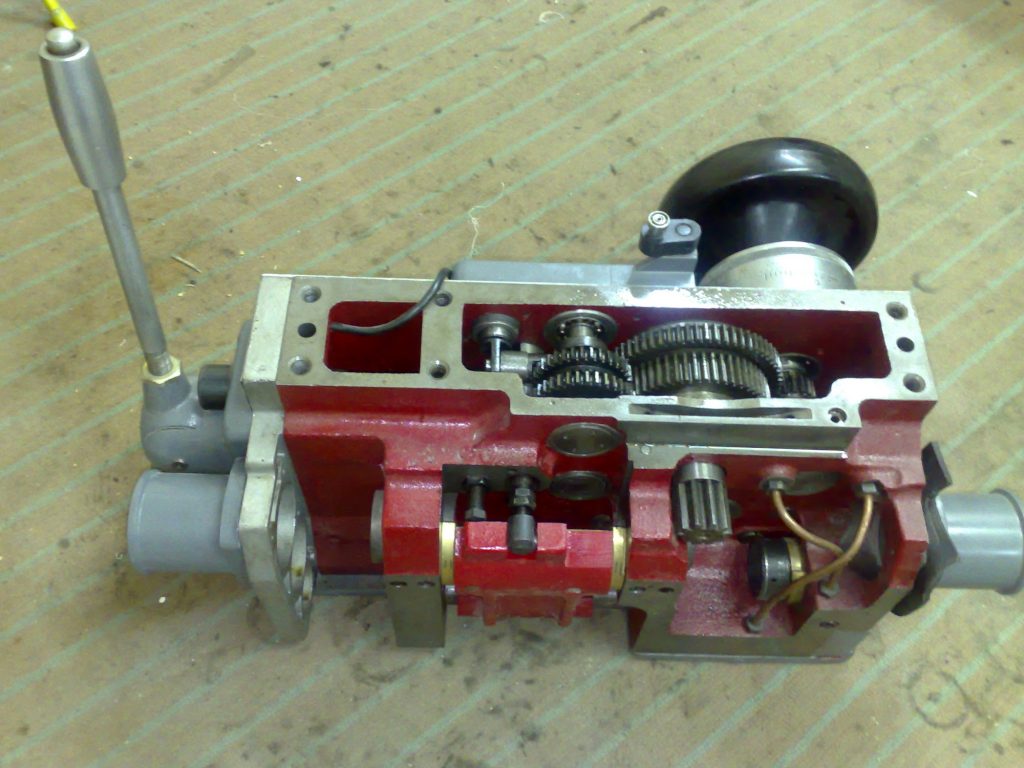

Общий вид фартука 16Б20П.061

Фото фартука 16Б20П.061

Фото фартука 16Б20П.061. Скачать в увеличенном масштабе

Фото фартука 16Б20П.061

Фото фартука 16Б20П.061. Скачать в увеличенном масштабе

Фото фартука 16Б20П.061

Фото фартука 16Б20П.061. Скачать в увеличенном масштабе

Общий вид фартука 067.0000.000

Фото фартука 067.0000.000 с механизированным приводом резцовых салазок

Фото фартука 067.0000.000 с механизированным приводом резцовых салазок. Скачать в увеличенном масштабе

Устройство и работа фартука

Схема фартука 16Б20П. 061

061

Фартук — часть станка прикреплен к поверхности продольных салазок суппорта.

В фартуке заключены механизмы для продольного и поперечного перемещения суппорта с резцом (рис.9). Эти перемещения могут совершаться механически и вручную.

Продольная подача резца при выполнении всех токарных работ, кроме нарезания резьбы резцом, осуществляется при помощи скрепленной со станиной зубчатой рейки 14 и катящегося по ней зубчатого колеса 17. Это колесо может получать вращение либо механически — от ходового вала 1, либо вручную. Механическая продольная подача осуществляется следующим образом. В длинную шпоночную канавку 2 ходового вала 1 входит шпонка сидящего на нем червяка 9. Вращаясь, червяк приводит в движение червячное колесо 8. Для включения механической продольной подачи нужно рукояткой 11 соединить (с помощью муфты) червячное колесо с колесом 10. Последнее сообщит вращение колесу 15, а вместе с ним будет вращаться сидящее на том же валике реечное колесо 17. Это колесо катится по неподвижной рейке 14, приводя в движение фартук и суппорт с резцом вдоль станины.

Ручная продольная подача производится рукояткой 13 через колеса 12, 15, 17 и рейку 14.

Для осуществления механической поперечной подачи рядом с червяком 9 на ходовом валу сидит коническое зубчатое колесо 7, шпонка которого также скользит в длинной шпоночной канавке 2 ходового вала 1. Вращаясь вместе с валом, колесо 7 приводит во вращение другое коническое колесо 4 и цилиндрические колеса 5, 5, 6 и 21. Посредством кнопки 18 можно колесо 21 сцепить с колесом 19. Вместе с колесом 19 приходит во вращение винт 20, осуществляя поперечную подачу резца. Для выключения поперечной подачи колесо 21 выводят из зацепления с колесом 19, пользуясь той же кнопкой 18.

Ручная поперечная подача производится рукояткой 16.

Для продольного перемещения суппорта с резцом при нарезании резьбы пользуются ходовым винтом 22, с которым связана разъемная гайка 23, установленная в фартуке.

Маточная гайка фартука 16Б20П.061

Устройство разъемной гайки показано на рис. 10 (нумерация позиций общая с рис. 9).

10 (нумерация позиций общая с рис. 9).

При нарезании резьбы обе половины гайки 23 сближают при помощи рукоятки 25 сближаясь, они захватывают нарезку винта 22, при вращении которого фартук, а вместе с ним и суппорт с резцом получают продольное перемещение.

Для сдвигания и раздвигания половин разъемной гайки на валике рукоятки 25 закреплен диск 24 с двумя спиральными прорезями 26, в которые входят пальцы 27 нижней и верхней половины гайки 23.

При повороте диска 24 прорези заставляют пальцы, а следовательно, и половины гайки сближаться или раздвигаться.

Фартук 16Б20П.061 токарно-винторезного станка 16К20

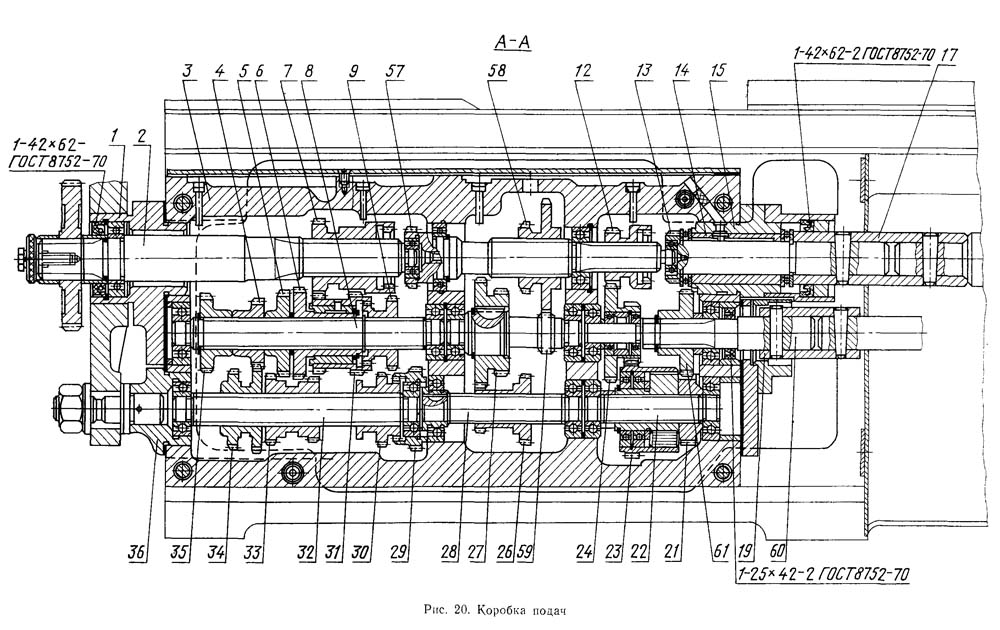

Чертеж фартука токарного станка 16Б20п.061

1. Фартук токарно-винторезного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Фартук токарно-винторезного станка 16К20. Разрез А-А

3. Фартук токарно-винторезного станка 16К20. Разрез Д-Д, И-И

4. Фартук токарно-винторезного станка 16К20. Разрез К-К

Конструкция механизма фартука 16Б20п.

061 токарно-винторезного станка 16К20

061 токарно-винторезного станка 16К20

Механизм фартука расположен в корпусе, привернутом к каретке суппорта. От ходового вала через ряд передач получает вращение червячное колесо и связанное с ним колесо. Оба колеса сидят свободно на валу. Отсюда вращение передается на колеса, свободно сидящие на валах. На этих валах установлены муфты с торцовыми зубьями, которыми включается подача суппорта в одном из четырех направлений.

Продольное перемещение суппорта (влево или вправо) осуществляется при включении муфт через колеса, далее через колесо, закрепленное на втулке. Последняя подвижным шпоночным соединением связана с реечным колесом, передающим движение через рейку (на рисунке не показана) суппорту. Колесо может быть выведено из зацепления с рейкой кнопкой. Поперечное перемещение суппорта (вперед или назад) осуществляется при включении муфт. Тогда движение зубчатых колес передается на колесо, свободно сидящее на втулке, и далее — на винт поперечной подачи суппорта.

Вал 1 несет зубчатое колесо, которое через колеса сообщает вращение диску и через него — лимбу. Ручное продольное перемещение суппорта осуществляется штурвалом через колеса, втулку и реечное колесо.

Ручное продольное перемещение суппорта осуществляется штурвалом через колеса, втулку и реечное колесо.

Читайте также: Технические характеристики токарно-винторезного станка 16к20

Регулировка механизма фартука станка 16Б20п.061

Регулирование усилия, развиваемого механизмом подач, производится поворотом гайки 11. Величина усилия определяется динамометром, который нужно установить между жестким упором 47 (рис. 28) и кареткой 19 (рис. 27). Следует следить за тем, чтобы величина усилия не превышала допустимую по табл. 1 (раздел 19).

Маточная гайка 62, установленная на кронштейне 61, отрегулирована на заводе.

В случае необходимости восстановления или замены изношенной гайки при ремонте нужно воспользоваться специальными кондукторным приспособлением и метчиком, чертежи на которые могут быть высланы по запросу.

Мертвый ход винта 20 привода поперечных салазок 11, возникающий при износе гаек 22 и 23, устраняется следующим образом.

Снимается крышка 12 и при помощи выколотки (бородки) из мягкого металла отворачивается контргайка 15. Выборка зазора в винтовой паре осуществляется вращением гайки 14. Величина зазора определяется по лимбу 40 при легком поворачивании рукоятки 33. Оптимальная величина зазора в винтовой паре соответствует свободному ходу в пределах одного деления лимба. Затем контргайки 15 затягивается и устанавливается крышка 12.

Выборка зазора в винтовой паре осуществляется вращением гайки 14. Величина зазора определяется по лимбу 40 при легком поворачивании рукоятки 33. Оптимальная величина зазора в винтовой паре соответствует свободному ходу в пределах одного деления лимба. Затем контргайки 15 затягивается и устанавливается крышка 12.

Поставляемый по особому заказу задний резцедержатель 8 устанавливается на поперечных салазках, как показано на рис. 27.

Если по мере износа рукоятка 4 в зажатом положении останавливается в неудобном для токаря месте, то посредством подшлифовывания или замены проставочного кольца 1 можно установить рукоятку 4 в требуемое положение.

При понижении точности фиксации резцедержателя 43 нужно разобрать резцовую головку и произвести тщательную очистку рабочих поверхностей сопрягаемых деталей. При дроблении резцедержателя необходимо провести притирку конусов.

Установка оптимального зазора между кареткой 19 и планками 18, 64 и 66 осуществляется путем шлифования последних.

Выборка зазора в направляющих поперечных салазок 11 и резцовых салазок 9 производится подтягиванием соответствующих клиньев 52 и 42 при помощи винтов, головки которых расположены в отверстиях протекторов 41 и 49.

Для удобства определения величин перемещения резцовых и поперечных салазок при обработке деталей суппорт снабжен масштабными линейками.

На резцовых салазках 9 установлена линейка с ценой деления 1 мм.

Отсчет производится по визиру, закрепленному на поворотной части 10 суппорта.

На каретке 19 установлена линейка с ценой деления 10 мм на диаметр изделия, по которой осуществляется контроль величины перемещения поперечных салазок 11 при помощи закрепленного на них визира.

Конструкция линейки, закрепленной на каретке, предусматривает установку жесткого упора поперечных перемещений, поставляемого по особому заказу.

Жесткий микрометрический упор 47 ограничения продольных перемещений крепится на передней полке станины двумя винтами 82.

Станок модели 16К20П комплектуется суппортом с механическим приводом резцовых салазок (рис. 29, 30), который также по особому заказу может быть поставлен со станком модели 16К20. Включение механического перемещения резцовых салазок 9 осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

29, 30), который также по особому заказу может быть поставлен со станком модели 16К20. Включение механического перемещения резцовых салазок 9 осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

Примечание. Номерами, начинающимися со 100, обозначены детали, относящиеся только к суппорту с механическим приводом резцовых салазок. Числами меньше 100 — детали, унифицированные от суппорта с ручным перемещением резцовых салазок (рис. 27, 28).

Читайте также: Производители токарных станков в России

Фартук 16Б20п.061. Видеоролик.

Полезные ссылки по теме. Дополнительная информация

Ремонт токарного станка 16К20: виды, неисправности, основные узлы

Ремонт токарно-винторезного станка 16К20

Ниже приведены ссылки на три альбома посвященные ремонту токарно-винторезного станка 16К20. Эта документация была разработана “Государственным Проектно-Конструкторским и Технологическим Институтом по Модернизации и Автоматизации, Ремонту Металлорежущих Станков и Техническому Обслуживанию Металлообрабатывающего Оборудования с Програмным Управлением” – “ГПКТИ СТАНКОСЕРВИС”.

Эта документация была разработана “Государственным Проектно-Конструкторским и Технологическим Институтом по Модернизации и Автоматизации, Ремонту Металлорежущих Станков и Техническому Обслуживанию Металлообрабатывающего Оборудования с Програмным Управлением” – “ГПКТИ СТАНКОСЕРВИС”.

- Маршрут прохождения токарно-винторезного станка 16К20 при капитальном ремонте

- Перечень оснастки, применяемой при капитальном ремонте станка

- Маршрутный технологический процесс разборки станка на узлы

- Рекомендации по дефектации и восстановлению деталей

- Марщрутные технологические процессы ремонта деталей

- Требования предъявляемые к качеству сборки станка

- Маршрутный технологический процесс сборки узлов станка

- Маршрутный технологический процесс сборки и отладки станка

- Испытание станка после капитального ремонта

- Протокол проверки станка на жесткость и точность по ГОСТ 18097-72

- Нормы уровня шума и методы испытаний

- Приложения

Малый ремонт токарного станка 16К20

При малом ремонте этого токарно-винторезного станка выполняются только те из указанных ниже работ, которые вызваны состоянием ремонтируемого станка. Исключение составляют три последних пунктах — этим работы должны выполняться во всех случаях.

Исключение составляют три последних пунктах — этим работы должны выполняться во всех случаях.

Проводимые работы:

- Частичная разборка шпиндельной бабки, коробки подач, фартука, а также других наиболее загрязненных узлов. Открывание крышек и снятие кожухов для внутреннего осмотра и промывки остальных узлов.

- Зачистка посадочных поверхностей под приспособления на шпинделе и пиноли задней бабки без их демонтажа.

- Проверка зазоров между валами и втулками, замена изношенных втулок, регулирование подшипников качения (кроме шпиндельных), замена изношенных.

- Регулирование фрикционной муфты главного привода, добавление дисков, регулирование ленточного тормоза шпинделя.

- Зачистка заусенцев на шлицах и зубьях шестерен .

- Замена или восстановление изношенных крепежных и регулировочных деталей резцедержателей.

- Пришабривание или зачистка регулировочных клиньев, прижимных планок и т. п.

- Зачистка ходового винта, ходового вала, винтов привода поперечных и резцовых салазок суппорта.

- Зачистка и промывка посадочных поверхностей резцовой головки.

- Проверка работы и регулирование рычагов и рукояток органов управления, блокирующих, фиксирующих, предохранительных механизмов и ограничителей.

- Замена изношенных сухарей, штифтов, пружин и других деталей указанных механизмов.

- Замена изношенных деталей, которые предположительно не выдержат эксплуатации до очередного планового ремонта.

- Зачистка забоин, заусенцев, задиров и царапин на трущихся поверхностях направляющих станины, каретки, салазках суппорта и задней бабки.

- Ремонт ограждающих кожухов, щитков, экранов и т. п.

- Ремонт и промывка системы смазки и ликвидация утечек.

- Регулирование плавности перемещения каретки, салазок суппорта; подтягивание клиньев прижимных планок.

- Проверка состояния и зачистка зубчатых муфт.

- Проверка и ремонт систем пневмооборудования и охлаждения; ликвидации утечек.

- Выявление деталей, требующих замены или восстановления при ближайшем плановом ремонте.

- Проверка точности установки станка и выборочно других точностных параметров.

- Испытание станка на холостом ходу на всех скоростях и подачах, проверка на шум, нагрев и по обрабатываемой детали на точность и чистоту обработки.

Эксплуатация

Небольшое увеличение зазоров между сопряженными деталями, приводящее к снижению точности обработки, устраняется регулировкой. А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

Главное движение

Так как процесс резания происходит за счет энергии вращения болванки его принято называть главным движением оборудования токарной группы. Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Движение подачи

Поступательное перемещение инструмента, обеспечивающее контакт резца с поверхностью заготовки в нужной точке, называют движением подачи. Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Подачи и главное движение являются основными движениями оборудования токарной группы.

Продольная и поперечная подачи суппорта

Для перемещения суппорта вдоль и поперек оси вращения болванки служат соответственно продольные и поперечные салазки. Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Нарезание многозаходной резьбы

Подбор сменных шестерен делается также как для нарезки однозаходной резьбы. С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Обработка фасонных поверхностей

производство изделий со сложными поверхностями возможно несколькими способами:

- Обычными резцами при помощи чередования продольной и поперечной ручной подачи. Способ имеет низкую точность и производительность. Требует отработанной техники исполнения.

- Специальными фасонными резцами. Метод высокопроизводительный, но требует наличия нестандартных резцов.

- Обычными резцами с помощью копиров или приспособлений для круговой подачи. Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Как осуществляется его ремонт?

Оптимальные значения зазоров во всём рабочем диапазоне сопряжений достижимы средней тяжести и тяжелых станков достижимы исключительно путем восстановления геометрических параметров на шлифовальном станке и шабрением.

Восстановление и реставрация легкого, пусть и морально устаревшего станка, вполне доступны современному умельцу. Приборы электронного управления освобождают от громоздких шкивов, ремней, зубчатых колес и массивных электродвигателей. Шаговые двигатели решают проблему привода суппортов и ходовых винтов. Геометрию и жесткость суппортов осилит любой инструментальный цех.

Приборы электронного управления освобождают от громоздких шкивов, ремней, зубчатых колес и массивных электродвигателей. Шаговые двигатели решают проблему привода суппортов и ходовых винтов. Геометрию и жесткость суппортов осилит любой инструментальный цех.

Заводская маркировка и обозначения

В соответствии с ЕСУОС обозначение станка или его индекс состоит из нескольких цифр и букв. Первый символ – это номер группы. Токарному оборудованию присвоен №1. Второй обозначает разновидность или тип устройства в группе, например, 6 соответствует универсальному токарно-винторезному оборудованию. Далее размещается число, характеризующее важнейший размерный параметр. У токарных им является высота центров над плоскостью основания.

Буква, расположенная между первой и второй цифрой индекса, говорит о том, что модель получена путем усовершенствования ее предшественника. Расположение буквы в конце обозначения указывает на то, что эта модель является результатом модификации базовой. Литера, расположенная посередине – признак того, что это модель базовая и служит именем поколения. Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

По допускам работы токарное оборудование принято делить на такие

- Н – нормальная точность;

- П – повышенная;

- В – высокая;

- А – особо высокая.

- С – особо точные (мастер).

Виды ремонта токарного станка 16К20

Компания «РемСтан» вот уже более 10 лет специализируется именно на обслуживании токарного оборудования. Мы можем предложить такие виды ремонта станка 16К20:

- мелкий (малый). В его ходе осуществляется выявление поломок, замеры геометрии. Оборудование испытывается на холостом ходу. Проверяется точность функционирования и чистота обработки;

- средний. Такие ремонтные работы подразумевают восстановление работоспособности главных механизмов и агрегатов станка. Главной его целью является восстановить ресурс оборудования для возможности успешно эксплуатировать его до планового капремонта;

- капитальный.

Предварительным этапом обязательно является осмотр и определение перечня деталей, подлежащих замене или восстановлению. Капремонт требует демонтажа станка, поскольку работы выполняются на нашей производственной базе.

Предварительным этапом обязательно является осмотр и определение перечня деталей, подлежащих замене или восстановлению. Капремонт требует демонтажа станка, поскольку работы выполняются на нашей производственной базе.

Компания «РемСтан» выполняет ремонтные работы в сжатые сроки и дает на них гарантию сроком 12 месяцев. Опыт наших специалистов позволяет решать даже наиболее сложные задачи, а гибкая ценовая политика дает возможность заказывать профессиональные услуги ООО «РемСтан» даже небольшим компаниям.

Технические характеристики станка 16К20Т1

| Наименование параметра | 16К20Т1 | 16К20Т1.01 | 16К20Т1.02 |

|---|---|---|---|

| Основные параметры станка | |||

| Тип системы ЧПУ | НЦ-31 | НЦ-31 | НЦ-31 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 500 | 500 | 500 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 215 | 215 | 220 |

| Наибольшая длина обрабатываемого изделия, мм | 1000 | 1000 | 1000 |

| Наибольшая длина обработки, мм | 900 | 900 | 905 |

| Наибольший диаметр обрабатываемого прутка, мм | 53 | 53 | 53 |

| Шпиндель | |||

| Мощность двигателя главного движения, кВт | 11 | 11 | 11 |

| Количество рабочих скоростей шпинделя | 24 | 22 | б/с |

| Диаметр отверстия в шпинделе, мм | 55 | 55 | 55 |

| Пределы чисел оборотов шпинделя, об/мин | 10,0…2000 | 12,5…2000 | 22,4…2240 |

| Количество автоматически переключаемых скоростей | 2 | 9 | б/с |

| Диапазон скоростей шпинделя, устанавливаемый вручную, об/мин | Ряд I – 10. .1000Ряд II – 20..2000 .1000Ряд II – 20..2000 | Ряд I – 12,5..200Ряд II – 50..800Ряд III – 125..2000 | Ряд I – 22,4..355Ряд II – 63..900Ряд III – 160..2240 |

| Центр шпинделя передней бабки по ГОСТ 13214-67 | 7032 – 0043 Морзе №6 | 7032 – 0043 Морзе №6 | 7032 – 0043 Морзе №6 |

| Центр пиноли задней бабки по ГОСТ 13214-67 | 7032 – 0045 Морзе №5 | 7032 – 0045 Морзе №5 | 7032 – 0045 Морзе №5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 | 1000 |

| Предельный диаметр сверления по стали/ чугуну, мм | 25/ 28 | 25/ 28 | 25/ 28 |

| Подачи | |||

| Наибольшее перемещение суппорта продольное / поперечное, мм | 900/ 250 | 900/ 250 | 905/ 275 |

| Максимальная скорость продольной/ поперечной рабочей подачи, м/мин | 2,0/ 1,0 | 2,0/ 1,0 | 2,0/ 1,0 |

| Пределы шагов нарезаемых резьб, мм | 0,01. .40,959 .40,959 | 0,01..40,959 | |

| Диапазон скоростей продольных подач, мм/мин | 0,01..2,8 | 0,01..2,8 | 0,01..20,47 |

| Диапазон скоростей поперечных подач, мм/мин | 0,005..1,4 | 0,005..1,4 | 0,005..10,23 |

| Скорость быстрых продольных/ поперечных ходов, м/мин | 6/ 5 | 6/ 5 | 7,5/ 5 |

| Дискретность продольного/ поперечного перемещения | 0,01/ 0,005 | 0,01/ 0,005 | 0,01/ 0,005 |

| Количество позиций на поворотной резцедержке (число инструментов в револьверной головке) | 6 | 6 | 6 |

| Параметры системы ОСУ | |||

| Обозначение системы ОСУ | НЦ-31 | НЦ-31 | НЦ-31 |

| Число координат | 2 | 2 | 2 |

| Количество одновременно управляемых координат | 2 | 2 | 2 |

| Разрешающая способность в продольном направлении (дискретность задания по оси Z), мм | 0,01 | 0,01 | 0,01 |

| Разрешающая способность в поперечном направлении (дискретность задания по оси X), мм | 0,005 | 0,005 | |

| Тип датчика обратной связи | ВЕ-178 | ВЕ-178 | ВЕ-178 |

| Тип резьбонарезного датчика | ВЕ-178 | ВЕ-178 | ВЕ-178 |

Электрооборудование. Привод Привод | |||

| Количество электродвигателей на станке | 5 | 6 | 7 |

| Электродвигатель привода главного движения, кВт | 11 | 11 | 11 |

| Электродвигатель привода продольных подач, кВт | 2,2 | 2,2 | 2,2 |

| Электродвигатель привода поперечных подач, кВт | 1,1 | 1,1 | 1,1 |

| Электродвигатель револьверной головки, кВт | – | 0,18 | 0,37 |

| Электродвигатель станции смазки каретки, кВт | 0,12 | 0,12 | 0,18 |

| Электродвигатель станции смазки шпиндельной бабки, кВт | – | – | 0,27 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 | 0,18 |

| Суммарная мощность электродвигателей, кВт | 14,54 | 14,72 | 16 |

| Суммарная мощность станка, кВт | 24 | 24 | 25 |

| Габариты и масса станка | 3175 х 1700 х 1700 | 3175 х 1700 х 1700 | 3230 х 1700 х 1700 |

| Масса станка с ЧПУ, кг | 3800 | 4100 | 3800 |

Список литературы:

Станок токарный программный с оперативной системой управлением 16К20Т1. Руководство по эксплуатации 16К20Т1.000.000 РЭ

Руководство по эксплуатации 16К20Т1.000.000 РЭ

Грачев Л.Н. Конструкция и наладка станков с программным управлением и роботизированных комплексов, 1986, стр.17

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки., 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Профилактика и ремонт

Мероприятия ежедневного ухода

Перед началом работы:

- Осмотр станка.

- Смазка ходового винта и валика.

- Контроль количества масла.

- Включение с проверкой узлов без нагрузки.

Во время работы:

- Переключать подачи и передачи только после окончательной остановки движущихся узлов.

- Работая с чугуном или абразивными материалами накрывать направляющие плотной тканью.

После окончания рабочего времени: отключить электропитание, убрать стружку, протереть ветошью, смоченной в керосине, и смазать маслом открытые направляющие.

Неисправности и их устранение

| Симптомы | Причина | Метод исправления |

| Овальность детали или растачиваемого отверстия. | Биение болванки в патроне. | Расточка кулачков. |

| Люфт пиноли или непрочность крепления упорной бабки. | Регулировка или ремонт пиноли. | |

| Смещение оси отверстия. | Несоосность шпиндельного вала и задней бабки. | Регулировка. Либо ремонт с регулировкой. |

| Значительный конус цилиндрических деталей. | Несовпадение центров шпиндельного вала и упорной бабки. | Регулировка. |

| Износ направляющих суппорта или станины | Регулировка или ремонт. | |

| Нестабильность размера при торцевании. | Осевой люфт шпиндельного вала. | Замена опор вращения. |

Незначительное увеличение зазоров суппорта устраняется регулировкой клиньями в направляющих поперечных или верхних салазках, и юстировочными винтами задней направляющей продольных салазок. Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

Стоимость

Цена за капитальный ремонт станка 16К20 (1К62, 1В62Г, 1Д625, 16В20) может варьироваться от его текущего состояния. Как правило, за капитальным ремонтом обращаются, когда станок имеет значительный износ, потерял точность и имеет ряд проблем с электрооборудованием. Поэтому базовая цена капитального ремонта станка 16К20 рассчитана, исходя из необходимости именно капитального ремонта станка. Стоимость может как уменьшатся, если требования к ремонту сокращены, либо увеличится, если станок требует дополнительных затрат. При повышенных требованиях в качеству и внешнему виду станка после капитального ремонта могут быть установлены новые внешние элемены (патрон, резцедержатели, ручки, штурвалы, таблички, приборы, лампа, кожухи). В этом случае станок будет максимально приближём к новому не только технически, но и внешне.

Поэтому базовая цена капитального ремонта станка 16К20 рассчитана, исходя из необходимости именно капитального ремонта станка. Стоимость может как уменьшатся, если требования к ремонту сокращены, либо увеличится, если станок требует дополнительных затрат. При повышенных требованиях в качеству и внешнему виду станка после капитального ремонта могут быть установлены новые внешние элемены (патрон, резцедержатели, ручки, штурвалы, таблички, приборы, лампа, кожухи). В этом случае станок будет максимально приближём к новому не только технически, но и внешне.

Сферы использования и модификации станка 16К20

Токарно-винторезный станок модели 16К20 принадлежит к категории универсального оборудования для обработки деталей из металла. Его характеристики, конечно, не позволяют заменить им фрезерное оборудование, но дают возможность использовать его для выполнения целого перечня специализированных операций. К таким операциям, в частности, относятся нарезание резьбы различного типа (метрической, дюймовой, модульной, питчевой), сверление, зенкерование и другие виды токарной обработки.

Возможности этого токарно-винторезного станка таковы, что с его помощью можно обрабатывать заготовки и из горячекатаного, и из холоднокатаного проката. До появления данного станка на предприятиях использовалась модель оборудования 1К62, которая значительно уступает ему по всем своим характеристикам. Так, к преимуществам токарно-винторезного станка 16К20 (по сравнению с прежней моделью) можно отнести:

- безопасность эксплуатации;

- высокую надежность;

- возможность обрабатывать детали с высокой точностью;

- простоту и удобство обслуживания;

- исключительную долговечность даже при активной эксплуатации;

- высокую производительность.

Читать также: Методы химико термической обработки

Из конструктивных особенностей данного токарно-винторезного станка можно отметить следующие.

- Станина оборудования выполнена в коробчатой форме и установлена на массивное монолитное основание, что придает высокую жесткость всей конструкции.

Точность передвижения по станине суппорта и подвижной задней бабке обеспечивают надежные направляющие, которые подвергнуты термообработке и шлифованию.

Точность передвижения по станине суппорта и подвижной задней бабке обеспечивают надежные направляющие, которые подвергнуты термообработке и шлифованию. - В зависимости от типа обработки и конфигурации заготовки могут фиксироваться в патроне или зажиматься в центрах.

- Устройство держателя для резца разработано таким образом, чтобы обеспечить надежную фиксацию инструмента.

- Для установки шпинделя используются высокоточные (прецизионные) подшипники качения, необходимые для точности его расположения и вращения.

- В конструкции токарно-винторезного станка 16К20 предусмотрен целый ряд блокировочных и ограждающих технических элементов, обеспечивающих безопасность работы на нем.

- Для обеспечения точности обработки на станке установлены линейки с визирами, по которым можно контролировать продольные, а также поперечные перемещения инструмента.

- Экстренно отключить подачу суппорта станка 16К20 можно при помощи специального устройства, установленного на фартуке станка.

Резцедержатель 16К20 на суппорте станка выглядит следующим образом:

Резцедержатель станка 16К20

Благодаря универсальности, надежности, простоте устройства и обслуживания токарно-винторезного станка 16К20 аналоги данного оборудования выпускались на ряде отечественных и зарубежных предприятий, где они обозначались:

- МК6058 (6057, 6056) – Станкостроительный в Москве;

- 16В20П, 16В20 – Астраханский станкостроительный завод;

- ЖА-805 – Завод автоматических станков в Житомире;

- 16Б16 и модификации, Samat 400 – Средневолжский станкостроительный завод в Самаре;

- GH-1840ZX («Jet» – Швейцария), CU402 («Враца» – Болгария), CD6140A («Anhui Chizhou» – Китай), BJ1630G, CS6240, CS6240 («Bochi» – Китай), CA6240B, CA6140A («SMTCL» – Китай).

- КА-280 – в Киеве.

- 16ВТ20П, 16ВТ20 – в Витебске.

Перечень органов управления токарно-винторезного станка 16К20

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб

- Вводной автоматический выключатель Сигнальная лампа

- Выключатель электронасоса подачи охлаждающей жидкости Указатель нагрузки станка

- Рукоятка установки правой и левой резьбы Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 17 )

- Выключатель лампы местного освещения Рукоятка поворота и закрепления индексируемой резцовой головки

- Рукоятка ручного перемещения резцовых салазок суппорта Рукоятка крепления пиноли задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 11)

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопочная станция включения н выключения электродвигателя главного привода

- Рукоятка ручного перемещения поперечных салазок суппэрта Маховик ручного перемещения каретки

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Рукоятка установки величины подачи н шага резьбы и отключения механизма коробки подач при нарезке резьб напрямую

- Рукоятка зажима пиноли задней бабки

4 Капитальный ремонт токарного агрегата

Как была сказано, и электрическая, и механическая система, коими располагает токарно-винторезный станок 16К20, отличаются высокой степенью надежности. По этой причине их ремонт требуется совсем не часто. При грамотном обслуживании агрегат функционирует без поломок длительное время. Несмотря на это, капитальный ремонт следует проводить в обязательном порядке, причем в те сроки, которые рекомендует паспорт станка.

По этой причине их ремонт требуется совсем не часто. При грамотном обслуживании агрегат функционирует без поломок длительное время. Несмотря на это, капитальный ремонт следует проводить в обязательном порядке, причем в те сроки, которые рекомендует паспорт станка.

Данные (капитальные) ремонтные работы предполагают выполнение следующих действий:

- определение уровня износа всех основных комплектующих;

- промывка с использованием специальных средств и тщательная протирка элементов;

- ремонт системы смазки и охлаждения, а также остальных механизмов станка;

- замена изношенных элементов по подготовленной в ходе плановых осмотров агрегата ведомости;

- шабрение и шлифование металла направляющих бабки, салазок и каретки суппорта, станины;

- проведение анализа на чрезмерный нагрев и шумность установки;

- шпаклевка наружных поверхностей оборудования и их окраска.

Может выполняться ремонт и других составляющих станка, которые нуждаются в обязательном восстановлении своей работоспособности.

Технические характеристики станка 16К20

Технические характеристики станка 16К20 это основной показатель пригодности станка к выполнению определенных работ. Для токарно-винторезных станков основными характеристиками является:

- наибольший диаметр D обрабатываемой заготовки (детали)

- наибольшая растояние между центрами РМЦ

- наибольшая длинна обрабатываемой детали

- число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками токарно-винторезного станка 16К20. Более подробно технические характеристики токарно-винторезного станка можно посмотреть в паспорте станка 16К20

| Наименование параметров | Ед.изм. | Величины |

| Класс точности | Н | |

| Наибольший диаметр обрабатываемой заготовки над станиной | мм | 400 |

| Наибольший диаметр точения над поперечным суппортом | мм | 220 |

| Наибольший диаметр обрабатываемого прутка | мм | 50 |

| Наибольшая длинна обрабатываемого изделия | мм | 710, 1000, 1400, 2000 |

| Предел числа оборотов шпинделя | об/мин | 12,5-1600 |

| Пределы подач | ||

| – продольных | мм/об | 0,05-2,8 |

| – поперечных | мм/об | 0,025-1,4 |

| Наибольшее усилие допускаемое механизмом подач на упоре | ||

| – продольное | кгс | 800 |

| – поперечное | кгс | 460 |

| Наибольшее усилие допускаемое механизмом подач на резце | ||

| – продольное | кгс | 600 |

| – поперечное | кгс | 360 |

| Мощность электродвигателя главного движения | кВт | 11 |

| Габариты станка (Длинна) | ||

| – длинна | мм | 2505, 2795, 3195, 3795 |

| – ширина | мм | 1190 |

| – высота | мм | 1500 |

| Масса станка | кг | 2835, 3005, 3225, 3685 |

Устройство фартука токарно-винторезного универсального станка