Вес электрода 3мм: Сварочные электроды | Электроды от Электродгруп | Производство электродов МР, УОНИ, ОЗС, АНО,

Содержание

Сварочные электроды | Электроды от Электродгруп | Производство электродов МР, УОНИ, ОЗС, АНО,

Для оптимизации рабочего процесса, связанного со сварочными процедурами, необходимо учитывать ряд параметров. Наряду с важнейшими показателями, влияющими непосредственно на физико-химические свойства результата работ – типа покрытия электрода, назначения в зависимости от разновидности рабочей поверхности и других параметров – следует брать во внимание такие показатели, как вес электрода.

Согласно п. 6.3. ГОСТ 9466-75 масса электродов в пачке не должна превышать:

3 кг — для электродов до ? 2,5 мм;

5 кг — для электродов ? 3,0 — 4,0 мм;

8 кг — для электродов свыше ? 4,0 мм.

ГОСТом 9466-75 также регламентируется допустимое отклонение массы электродов в коробке или пачке. Согласно документа, отклонение массы от указанной на упаковке не должно превышать половины расчетной массы одного электрода в сторону уменьшения и расчетной массы двух электродов в сторону увеличения.

Продукция нашего производства упаковывается в соответствии с требованиями ГОСТа. Электроды с диаметром от 3 мм, 4 мм, 5 мм и 6 мм, укладываются в картонные коробки по 5 кг (более подробную информацию можно получить в статье «Упаковка электродов»)

Вес 1 электрода

Очень часто для определения потребности электродов ответственные лица прибегают к подсчету расхода электродов в штуках на 1 п/м шва. Этот метод позволяет осуществлять контроль за поштучным расходом электродов.

Как известно, на массу одного электрода влияют такие параметры, как диаметр, длина, тип покрытия и другие факторы. К примеру, рассмотрим особенности расчета массы электродов для сварки марки УОНИ. Масса пачки электродов УОНИ-13/55 тип Э50А составляет 5 килограммов, длинна сварочного электрода для диаметров 3мм, 4мм, 5мм и 6мм составляет 450 мм, покрытие – основное толстое. Для данной марки со своими характеристиками следующие расчетные показатели количества и массы:

Количество электродов в пачке

Для диаметра 3 мм – 156 шт

Для диаметра 4 мм – 88 шт

Для диаметра 5 мм – 54 шт

Вес одного электрода

Для диаметра 3 мм – 32 грамма

Для диаметра 4 мм – 56,8 граммов

Для диаметра 5 мм – 92,5 грамма

Стоит заметить, что параметры количества штук электродов в одной пачке и веса одного электрода для каждой марки электродов свои, так как в производстве этих марок используются разные материалы.

Для иностранных производителей с их стандартами условных диаметров электродов, вес одного электрода немного отличается.Рассмотрим к примеру Японские электроды LB-52U и Шведские электроды КО 53.70, эти электроды соответствуют российским электродам УОНИ-13/55 по типу, и покрытию.

Количество штук в пачке и вес одного электрода LB-52U:

Диаметр КО 53.70 (мм) | Длина КО 53.70 (мм) | Вес коробки КО 53.70 (кг) | Вес одного электрода ОК 53.70 (г) | Количество электродов ОК 53.70 в пачке (шт) |

2,5 | 350 | 4,5 | 18,8 | 240 |

3,2 | 350 | 4,7 | 30,7 | 153 |

4 | 450 | 6 | 63,2 | 95 |

Количество штук в пачке и вес одного электрода КО 53. 70:

70:

Диаметр LB-52U (мм) | Длина LB-52U (мм) | Вес коробки LB-52U (кг) | Вес одного электрода LB-52U (г) | Количество электродов LB-52U в пачке (шт) |

2,6 | 350 | 5 | 20 | 250 |

3,2 | 350 | 5 | 31 | 161 |

4 | 400 | 5 | 53 | 94 |

5 | 400 | 5 | 82 | 61 |

Хорошее знание особенностей используемой продукции позволяет эффективно планировать необходимое потребление сварочных электродов и стимулировать сварщиков к снижению расхода электродов.

Сколько электродов в пачке 1-5 кг.Вес пачки и одного электрода

Электроды стали основным расходным материалом при сварке, который обеспечивает весь успех данного процесса. Металл, который находится в его стержне, расплавляется под действием тепловой энергии, которая образуется от электрического тока, на дуге между концом этого стержня и поверхностью заготовки. Расплавленный металл образует сварочную ванну, в которой плавится расходный материал, смешиваясь с металлом в заготовке и после остывания образующий плотное неразъемное соединение. Все свойства, которыми должен обладать шов, задаются не только материалом стержня изделия, но и его покрытием, так что подбор нужного вида должен быть важным моментом.

Существует масса разновидностей, которые отличаются не только по своему составу, но и по физическим параметрам. Это может быть длина, толщина, проявляющаяся в диаметре и так далее. Основным параметром в готовом варианте всегда считается вес наплавленного металла, но при покупке электроды могут продаваться как поштучно, так и на вес в пачке. Для всех разновидностей значения будут отличаться, так как здесь многое зависит от толщины и плотности покрытия, без которого редко выпускают продукцию. Также здесь влияет диаметр продукции, который может отличаться даже при одном и том же составе стержня и покрытия. Для упрощения подсчетов при продаже указывают, сколько электродов в пачке, а также сам вес пачки электродов.

Для всех разновидностей значения будут отличаться, так как здесь многое зависит от толщины и плотности покрытия, без которого редко выпускают продукцию. Также здесь влияет диаметр продукции, который может отличаться даже при одном и том же составе стержня и покрытия. Для упрощения подсчетов при продаже указывают, сколько электродов в пачке, а также сам вес пачки электродов.

Сколько электродов в пачке 1,5 кг

Указания по применению

При использовании сварочного оборудования важно придерживаться заданных режимов. Но при этом не стоит забывать о подготовительных процедурах. Дело в том, что обмотка имеет свойство накапливать влагу, вследствие чего во время начала работ она может закипеть внутри от высокой температуры, что приведет к опаданию частей обмотки и дефектам в сварочном шве. Чтобы это предотвратить, следует заранее просушить или прокалить материалы, чтобы начинать работу с сухими электродами. Для каждого из них процедуру не стоит повторять более двух раз, так как это также вредит их состоянию. Содержание влаги также влияет на то, сколько весит одна штука из упаковки, поэтому, разумно говорить о весе только в сухом состоянии.

Содержание влаги также влияет на то, сколько весит одна штука из упаковки, поэтому, разумно говорить о весе только в сухом состоянии.

Применение всех материалов должно быть безопасным, так как неподготовленные материалы могут привести к залипанию, что негативно отображается на работе сварочного аппарата. Все огарки и прочие отработанные куски металла следует сразу перемещать в специально отведенное место, чтобы это не привело к травмоопасным ситуациям. Помимо этого требуется соблюдать элементарные правила работы с электрооборудованием, надежно закреплять электрод, выбирать правильную маркировку и обеспечивать правильное хранение.

Количество электродов в пачке в зависимости от диаметра

Каждый параметр изделия влияет на размеры упаковки, а соответственно и на ее вместительность. С учетом того, что многие производители продают их на вес, то чем больше диаметр стержня, его длина и толщина обмотки, тем меньше штук в пачке. Для тех, кто не берет их в больших объемах, данная информация не так уж важна, но для крупных закупок все это требуется знать для расчета. Стандартные данные для одной из самых распространенных марок электродов УОНИ-13/55, выглядят примерно так:

Стандартные данные для одной из самых распространенных марок электродов УОНИ-13/55, выглядят примерно так:

| Диаметр | Длина, м | Масса, г | Количество в упаковке, шт. | Общий вес упаковки, кг |

| 3 | 0,35 | 26,5 | 95 | 2,5 |

| 4 | 0,45 | 60 | 82 | 5 |

| 5 | 0,45 | 95 | 52 | 5 |

Для остальных марок тенденция сохраняется примерно такой же, но само количество будет меняться, так как марка электрода также влияет на физические параметры, от которых определяется размер упаковки. При ограничении по весу количество изделий может меняться, в иных же случаях меняется вес упаковки.

Вес пачки в зависимости от производителя

Естественно, что все это зависит еще и от производителя, который занимается формированием упаковки, но принципы сохраняются во всех местах одни и те же. Диаметр может иметь отклонения в десятых долях миллиметра, и это будет оказывать влияние на другие параметры. Все это можно рассмотреть на примерах с относительно небольшим отличием от различных производителей:

Все это можно рассмотреть на примерах с относительно небольшим отличием от различных производителей:

Сколько штук в одной заводской упаковке и масса одной единицы УОНИ-13/55 от одного производителя:

| Диаметр (мм) | Длина (м) | Масса коробки (г) | Масса изделия(г) | Количество единиц в упаковке (шт.) |

| 2,5 | 0,35 | 4 500 | 18,8 | 240 |

| 3,2 | 0,35 | 4 700 | 30,7 | 153 |

| 4 | 0,45 | 6 000 | 63,2 | 95 |

Сколько штук в одной заводской упаковке и масса одной единицы УОНИ-13/55 от другого производителя:

| Диаметр (мм) | Длина (м) | Масса коробки (г) | Масса изделия(г) | Количество единиц в упаковке (шт.) |

| 2,6 | 0,35 | 5 000 | 20 | 250 |

| 3,2 | 0,35 | 5 000 | 31 | 161 |

| 4 | 0,4 | 5 000 | 53 | 94 |

| 5 | 0,4 | 5 000 | 82 | 61> |

Вес одного электрода

При изготовлении продукции могут возникать небольшие погрешности, так что если какое-то из изделий будет весить на 1-2 грамма больше остальных, остается не таким страшным. Все равно масса пачки определяется общая, и сколько электродов в пачке 5 кг, или другой вместительности, практически всегда будет одинаковым. Чтобы определить вес одной единицы, следует общую массу пачки в граммах поделить на количество, находящееся в ней.

Все равно масса пачки определяется общая, и сколько электродов в пачке 5 кг, или другой вместительности, практически всегда будет одинаковым. Чтобы определить вес одной единицы, следует общую массу пачки в граммах поделить на количество, находящееся в ней.

| Диаметр, мм | Вес, г |

| 2,5 | 18,8 |

| 2,6 | 20 |

| 3 | 29 |

| 3,2 | 31 |

| 4 | 53 |

| 5 | 82 |

Сколько в пачке электродов и каков вес стандартной пачки?

Для правильного расчета объема сварочных работ необходимо учитывать вес упаковки электродов 3, 2, 4, 5 мм. Расходные стержни предназначены для защиты сварочного шва от негативного влияния кислорода. Они используются в строительстве, коммунальном и частном хозяйстве. Для правильного шва и хорошего качества сцепления следует знать не только его состав, но и физические характеристики.

Количество электродов

Количество электродов в пачке — это очень важный параметр. От него во многом зависит вес пачки и одного электрода. А это, в свою очередь, влияет на размер упаковки. С количеством все просто: чем больше диаметр и длина электродов, тем меньше их будет в пачке. На самом деле, вам, как обычному покупателю не так уж важно знать количество электродов в пачке. Эта информация полезна скорее для оптовиков и тех, кто закупает электроды в больших количествах.

От него во многом зависит вес пачки и одного электрода. А это, в свою очередь, влияет на размер упаковки. С количеством все просто: чем больше диаметр и длина электродов, тем меньше их будет в пачке. На самом деле, вам, как обычному покупателю не так уж важно знать количество электродов в пачке. Эта информация полезна скорее для оптовиков и тех, кто закупает электроды в больших количествах.

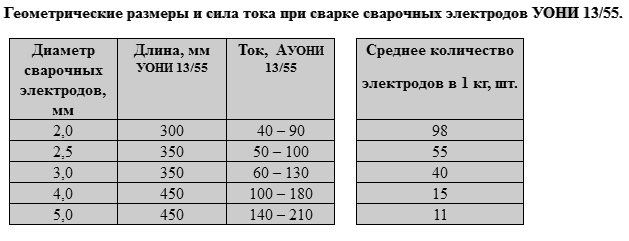

Ниже вы можете видеть, сколько электродов в пачке марки УОНИ-13/55. Это усредненные значения, они могут отличаться в зависимости от производителя:

Что касается других марок, то там количество электродов не прогнозируемо. Форма, длина и диаметр электрода может отличаться в зависимости от маркировки, поэтому невозможно с точностью указать даже примерные значения. Внимательно изучайте упаковку перед покупкой.

Вес пачки в зависимости от производителя

Для примера приведем несколько популярных изготовителей стержней для сварки, которые формируют массу упаковки по государственным стандартам.

Комбинат “СВЭЛ” выпускает марку ОК-46.00. Вес коробки составляет 5,3 и 6,6 кг для диаметров 3,5 и 4 мм соответственно.

Завод “ЭСАБ-Тюмень” производит разновидность сварочных стержней типа SE-46-00. Пачка электродов 3 мм весит до 6 кг. У компании ESAB представлены модификации УОНИИ 13/55Р. Максимальная масса упаковки – 6 кг.

У большинства других марок точно назвать вместимость электродов в упаковке невозможно. Конфигурация, диаметр и длина стержня отличаются не по ГОСТу, а согласно специфическим маркировкам. Поэтому указать, сколько штук в килограмме, затруднительно. Чтобы выяснить интересующую информацию, необходимо внимательно изучить упаковку.

Вес электродов

Сразу скажем, что вес одного электрода всегда разнится от партии к партии даже у одного производителя. Это связано с количеством обмазки, которая наносится не совсем равномерно на каждый электрод. Но не волнуйтесь, погрешность крайне мала — около одного-двух грамм.

К тому же, учитывается масса всей пачки и количество электродов, которые можно вписать в рамки условных килограмм. Так что вес зачастую примерно одинаковый.

Так что вес зачастую примерно одинаковый.

Чтобы узнать вес одного электрода поделите общую массу (например, 5 кг) на количество электродов в пачке. Вы получите примерный вес с учетом погрешности. И учитывайте, что в зависимости от диаметра вес тоже может разниться. Вес электрода 3мм зачастую меньше 5 мм.

Теперь вес пачки электродов. У каждого производителя он свой. Но стандартный вес — 5 кг. У кого-то 4,5 кг, у кого-то 6. Ниже вы можете видеть таблицу с примерными значениями веса и количества электродов в одной упаковке для электродов марки УОНИ-13/55.

Учитывайте, что если на упаковке написано 5 кг, то вряд ли электроды будут столько весить. Здесь так же допускается небольшая погрешность, но она не должна исчисляться в десятках грамм. Это откровенный недовес.

В некоторых магазинах недобровольные продавцы вынимают несколько электродов из каждой пачки из большой партии и продают их отдельно под видом электродов на развес, чтобы получить больше прибыли. Чтобы от этого защититься покупайте электроды в проверенных магазинах или у официальных представителей. Еще лучше — прямо с завода.

Чтобы от этого защититься покупайте электроды в проверенных магазинах или у официальных представителей. Еще лучше — прямо с завода.

Указания по применению

При использовании сварочного оборудования важно придерживаться заданных режимов. Но при этом не стоит забывать о подготовительных процедурах. Дело в том, что обмотка имеет свойство накапливать влагу, вследствие чего во время начала работ она может закипеть внутри от высокой температуры, что приведет к опаданию частей обмотки и дефектам в сварочном шве. Чтобы это предотвратить, следует заранее просушить или прокалить материалы, чтобы начинать работу с сухими электродами. Для каждого из них процедуру не стоит повторять более двух раз, так как это также вредит их состоянию. Содержание влаги также влияет на то, сколько весит одна штука из упаковки, поэтому, разумно говорить о весе только в сухом состоянии.

Электроды МР — 3 технические характеристики

Электроды МР-3 используются для сварки при постоянном (обратной полярности) или переменном токе, который обеспечивает напряжение в режиме холостого хода не ниже 50 Вольт. В условиях нормальных температур металл получаемого соединения демонстрирует следующие характеристики:

В условиях нормальных температур металл получаемого соединения демонстрирует следующие характеристики:

- Показатель механического сопротивления разрыву — не более 46 кгс/мм2;

- Относительное удлинение — 18%;

- Ударная вязкость — 8 кгс∙м/см2.

- Расход электродов МР-3 на 1 кг металла — около 1,7 кг МР-3.

- Предел коэффициента наплавки шва — 8,5 г/А*ч.

- Коэффициент разбрызгивания металла при сварке — 9-13%;

- Напряжение холостого хода — 60-80 В.

- Сварка во всех пространственных положениях, кроме вертикального сверху вниз.

Чтобы рассчитать правильную величину рабочего тока для сварки, необходимо учитывать диаметр электрода и пространственное положение, в котором выполняется сварка. В таблице представлены рекомендуемые параметры.

| Диаметр | Положение | Сила тока |

| 3 мм | вертикальное | 90−110 А |

| нижнее | 100−140 А | |

| потолочное | 100−120 А | |

| 4 мм | вертикальное | 140−180 А |

| нижнее | 160−220 А | |

| потолочное | 140−180 А | |

| 5 мм | вертикальное | 160−200 А |

| нижнее | 180−260 А | |

| 6 мм | только нижнее | 300−360 А |

Применение электродов МР 3

Электроды повсеместно применяются при монтаже ответственных конструкций из низколегированных сталей, когда необходима повышенная прочность соединений. Области использования:

Области использования:

- сварка труб при монтаже трубопроводов, создание неповоротных стыков труб;

- сварка, ремонт резервуаров, эксплуатируемых в условиях высокого давления;

- судостроение;

- машиностроение.

Теоретический и практический расчеты

Рассчитать расход электродов с теоретической точки зрения можно с помощью большого количества специальных формул. Рассмотрим наиболее распространенные.

Первый способ – по коэффициенту – применяется для расчета расхода различных сварочных материалов, а не только электродов:

Н = М * К, где М – масса свариваемой конструкции; К – специальный коэффициент расхода из справочника, который варьируется в диапазоне от 1,5 до 1,9.

Второй способ основан на расчетах, зависящих от физических свойств электрода и металлоконструкции. Позволяет определить массу наплавленного металла. Здесь исполнителю понадобится знать справочные данные, также необходимо выполнить замер соединительного шва:

G = F * L * M, где F – площадь поперечного сечения; L – длина сварочного шва; M – масса проволоки (1 см3).

Практический расчет подразумевает осуществление тестовых работ. После их завершения, сварщик следует произвести следующие действия:

Эти данные и позволяют установить расход сварочных электродов при сварке конструкций швом определенной длины.

Точные показатели исполнитель сможет получить только, если внешние данные и угол положения при основных работах будут идентичны тем, которые были во время тестирования. Для избежания неточности параметров, рекомендуется производить эксперимент 3-4 раза. Это позволит получить более точные расчеты, чем при использовании теоретических формул.

Использую данные методы, можно с легкостью произвести расчет расхода электродов на тонну металлоконструкций. Однако, следует помнить о существовании погрешности.

Расход электродов при сварке труб

Теоретический расчет осуществляется следующим методом вычисления: норма расхода на 1 метр шва делится на вес одного электродного прутка. Мерой вычисления является число требуемых стержней. Затем полученное значение умножается на метраж. Результат следует округлять в большую сторону.

Затем полученное значение умножается на метраж. Результат следует округлять в большую сторону.

Чтобы получить значение нормы в килограммах необходимо произвести следующие расчеты: объем раздела длиной в 1 метр умножается на плотность металла. Первый параметр следует определять, как объем цилиндра с диаметром, равным большей стороне стыка. Полученное значение нужно увеличить в 1,4-1,8 раз. Данная поправка берет в расчет огарки.

Существует также нормы расхода электродов при сварке труб исходя из затрат на сваривание одного стыка (при соединении горизонтальных стыков трубопроводов типа С8 сo скосом одной кромки):

| Размер труб, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 45Х3 | 0,021 | 0,037 | 0,040 | 0,042 | 0,044 | 0,047 |

| 45Х4 | 0,028 | 0,050 | 0,054 | 0,057 | 0,061 | 0,064 |

| 57Х3 | 0,027 | 0,047 | 0,060 | 0,054 | 0,067 | 0,060 |

| 57Х4 | 0,036 | 0,064 | 0,069 | 0,073 | 0,077 | 0,082 |

| 76Х5 | 0,061 | 0,108 | 0,116 | 0,123 | 0,130 | 0,137 |

Условное обозначение электродов МР 3 — пример полной расшифровк

- Э — электроды для ручной дуговой сварки;

- 46 — временное сопротивление разрыву — не более 46 кгс/мм2;

- МР-3 — марка;

- ЛЮКС — коммерческое название, под которым электрод выпускается определенным производителем;

- Ø — диаметр;

- У — для сварки углеродистых и низколегированных сталей;

- Д — с толстым покрытием;

- 43 — временное сопротивление разрыву в состоянии после сварки при нормальной температуре;

- 0 — относительное удлинение менее 18%;

- ->(3) — ударная вязкость наплавленного металла αн45 (при температуре — 20°C), не менее 3,5 кгс•м/см2;

- РЦ — рутилово-целлюлозное покрытие;

- 11 — сварка во всех пространственных положениях кроме вертикального сверху вниз при переменном и постоянном токе.

Как снизить расход электродов при сварке

Существует несколько рекомендаций, которые позволят снизить затраты при приобретении сварочных материалов:

1. Использование автоматического или полуавтоматического сварочного аппарата позволяет добиться наибольшей экономии. При сваривании в ручном режиме потери могут составлять от 5% и более. Механизация процесса обеспечивает снижение данного показателя в два раза.

Высокое качество оснащение и расходников могут сделать сокращение затрат максимальным.

2. Каждая конкретная марка стержней подразумевает использование определенного вида и величины тока. При настройке сварочного аппарата стоит обращать особое внимание на данные параметры. Неправильный режим сварки может привести к значительным финансовым потерям.

3. Расход электродов может варьироваться в зависимости от положения прутка при сваривании. Некоторые исполнители путем практических тестов или расчетов, самостоятельно определяют оптимальное положение.

Следуя данным советам и грамотно выбирая электрод, расход материалов можно сократить практически на 30%.

Источник

Как посчитать расход электродов на тонну металла

Расчёт количества электродов на 1 т. металла также проводится на первоначальном этапе. Данный параметр применяется для работ большого масштаба, для крупныхпроектов. Норма расхода электродов на тонну металла – это максимальная величина затрат сварочных материалов.

Данный показатель рассчитывается по следующей формуле, которая определяет расход с помощью массы металла:

Н = М * К расхода, где М – масса металла; К расхода – табличная величина основывается на стандартных характеристиках, зависит от марки электрода.

Недостатки

- Получаемое сваркой соединение характеризуется высокой прочностью.

- Дуга отличается легких поджигом и стабильностью горения, особенно — при низкой силе тока.

- Без труда достигается повторное зажигание.

- В получаемом шве отсутствуют стыки, он отличается ровностью, хорошим товарным видом.

- Между металлом шва и детали отсутствуют выраженные переходные зоны.

- Благодаря рутиловому типу покрытия шов надежно защищен от попадания в него шлака и окисления.

- Для электрода характерно очень малое разбрызгивание металла.

- Работы характеризуются высокой производительностью.

- МР-3 в равной степени подходит как для сварки, так и для прихваток.

- Относительно высокая цена — стоимость этого расходного материала несколько выше, чем многих других электродов.

- Невозможность производства сварки вертикально сверху вниз — однако этим не могут «похвастаться» и многие другие марки.

- Не самый низкий расход материала — 1,7 кг на 1 кг шва (у МР-3Р несколько меньше — 1,62 кг).

- В процессе сварки электрод необходимо удерживать под острым углом относительно поверхности делали. Если варить под прямым углом, неизбежно выделение большого количество шлака, который будет проникать в шов.

- Крайне важно установить нужную силу тока — в противном случае есть риски образования пор в металле шва.

И еще одна особенность — прерывистые швы необходимо накладывать достаточно быстро, что требует определенных навыков. Однако даже новички могут в короткие сроки освоить эту технику, не имея большого опыта и специального образования.

Небольшое вступление

Начнем с того, что электрод считают чуть ли не главным механизмом в сварочных работах. На второй план отходят даже провода и защитные газы.

Используя технологию РДС сварки, у вас получится легко провести ремонт или сварить разные элементы. В вашем арсенале должны быть лишь портативный инвертор и упаковка электродов. Ручная арковая сварка может быть такой простой!

Простота – не всегда хороша, если речь идет о качестве швов и необходимости правильно подбирать комплектующие. Если марка будет выбрана неверно – все ваши усилия будут напрасны.

Чтобы выбрать хорошую сетку, необходимо знать ее состав и базовые параметры.

В XXI веке в вашем распоряжении десятки типов механизмов со своими характеристиками. Но физические величины играют первостепенную роль. Особенно тогда, когда вас интересуют оптовые закупки деталей.

Розничные сети торгуют сварочными стержнями в индивидуальных упаковках, а небольшие магазины заинтересованы в поштучной продаже. Когда известен вес материалов – это удобно как покупателю, так и продавцу.

У вас получится купить нужное количество деталей за несколько минут.

Но иногда происходит так, что в магазине вас пытаются обмануть. Чтобы избежать таких ситуаций, важно тщательно разобраться в этом вопросе. Мы расскажем, какое количество электродов продается в пачках и какой у них вес.

Расчет электродов на 1 метр шва: онлайн и самостоятельно

Некоторые сайты соответствующей тематики предоставляют возможность произвести расчеты с помощью онлайн-калькулятора. Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку “рассчитать” и автоматически получить готовый результат.

Сварщики также могут выполнить расчеты самостоятельными силами. Для этого используются следующая общая формула:

Н = Нсв + Нпр + Нпр, где Нсв – расход электродов на сваривание; Нпр – расход стержней на прихватки; Нпр – расход на проведение правки методом холостых валиков.

Нормы расхода сварочных электродов на прихваточные работы определяется в процентном отношении от расхода на основные работы:

Также существуют стандартные нормы, которые варьируются в зависимости от типа электрода и толщины стенок конструкции.

В зависимости от коэффициента расхода, согласно паспортным данным, электроды, применяемые при дуговой и комбинированной сварке трубопроводов из легированных и высоколегированных сталей, объединены в 6 групп (табл. 1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

Коэффициент расхода электродов

ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б

ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЗЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21

ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9

ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13

Рассмотрим данные нормы на примере соединения вертикальных швов типа С18:

Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,201 | 0,366 | 0,390 | 0,415 | 0,439 | 0,464 |

| 4,0 | 0,249 | 0,453 | 0,484 | 0,514 | 0,544 | 0,574 |

| 5,0 | 0,330 | 0,600 | 0,640 | 0,680 | 0,720 | 0,760 |

| 6,0 | 0,474 | 0,861 | 0,918 | 0,975 | 1,033 | 1,090 |

| 8,0 | 0,651 | 1,182 | 1,261 | 1,341 | 1,419 | 1,498 |

| 10,0 | 0,885 | 1,607 | 1,714 | 1,821 | 1,928 | 2,035 |

| 12,0 | 1,166 | 2,116 | 2,257 | 2,398 | 2,539 | 2,680 |

| 15,0 | 1,893 | 3,436 | 3,665 | 3,894 | 4,123 | 4,352 |

| 16,0 | 2,081 | 3,778 | 4,030 | 4,281 | 4,533 | 4,785 |

| 18,0 | 2,297 | 4,532 | 4,834 | 5,136 | 5,438 | 5,740 |

Расход электродов, нормы, таблицы, как рассчитать

Важной частью любого производственного или строительного процесса является точное и грамотное планирование расхода материалов, которое осуществляется для составления сметы и подсчета финансовых затрат. При возведении металлоконструкций методом сварки важно знать не только расход металла, но и необходимое количество электродов. Правильно выполненный расчет позволит узнать точную себестоимость работ, процесс сваривания будет осуществляться по плану.

При возведении металлоконструкций методом сварки важно знать не только расход металла, но и необходимое количество электродов. Правильно выполненный расчет позволит узнать точную себестоимость работ, процесс сваривания будет осуществляться по плану.

Следует отметить, что расчет расхода сварочных электродов является актуальным и востребованным только при строительстве крупных объектов. Большой масштаб работ требует безошибочного определения объема материалов, который и будет заложен в строительную смету. Для этого и было введено понятие “расход электродов на 1 т металлоконструкций”.

Производство электродов МР-3

Производство электродов марки МР-3 регламентируется требованиями и положениями ГОСТ 9466 и 9467. В соответствии с ними, данный присадочный материал относится к типу Э46 электроды такого типа применяются в сварке конструкционных низколегированных углеродистых сталей с содержанием углерода не менее 0,25%. Покрытие электрода МР-3 — рутиловое. На металлический сердечник в порошкообразном виде нанесен концентрат из рутила — минерала, который состоит в основном из диоксида титана (TiO2). В состав обмазки могут входить карбонат или алюмосиликат — они повышают вязкость наплавляемого металла, снижая риски появления пор и трещин в получаемом сварном шве.

На металлический сердечник в порошкообразном виде нанесен концентрат из рутила — минерала, который состоит в основном из диоксида титана (TiO2). В состав обмазки могут входить карбонат или алюмосиликат — они повышают вязкость наплавляемого металла, снижая риски появления пор и трещин в получаемом сварном шве.

Материал, из которого изготавливается сердечник электрода МР-3 — холоднокатаная проволока Св08 из низкоуглеродистой стали диаметром от 2 до 6 мм. Такими электродами можно сваривать детали толщиной от 3 до 20 мм. Показатель свариваемых сталей по временному механическом сопротивлению разрыву — до 490 МПа.

Как расшифровать электроды марки МР 3

05.07

2019

Рутиловые электроды МР-3 — одна из самых популярных и востребованных марок на рынке сварочных электродов. Эта марка электрода используется при сварке углеродистых низколегированных сталей общего назначения.

Содержание

1. Производство электродов МР-3

Производство электродов МР-3

2. Условное обозначение

3. Диаметр и вес

4. Массовая доля элементов, %

5. Электроды МР — 3 технические характеристики

6. Какой полярностью варить электродами МР 3

7. Преимущества

8. Недостатки

9. Применение электродов МР 3

10. Аналоги

11. Где купить оптом и в розницу

Электроды с рутиловым покрытием содержат 95% рутила (природный минерал, состоящий в основном из титаната закиси железа FeO -TiO2), некоторое количество карбонатов и немного целлюлозы, а в качестве раскислителя — ферромарганец. Взаимодействие всех этих веществ в процессе сварки обеспечивает умеренные характеристики сварного шва несколько ниже, чем с основными покрытиями. Они очень подходят для сварки ответственных конструкций из углеродистых и низколегированных сталей.

Стабильность дуги — это свойство, позволяющее использовать электрод как для сварки постоянным, так и переменным током с прямой полярностью. Чаще всего они используются для сварки тонких изделий.

Производство электродов МР-3

Производство электродов марки МР-3 регламентируется требованиями и положениями ГОСТ 9466 и 9467. В соответствии с ними, данный присадочный материал относится к типу Э46 электроды такого типа применяются в сварке конструкционных низколегированных углеродистых сталей с содержанием углерода не менее 0,25%.

Покрытие электрода МР-3 — рутиловое. На металлический сердечник в порошкообразном виде нанесен концентрат из рутила — минерала, который состоит в основном из диоксида титана (TiO2). В состав обмазки могут входить карбонат или алюмосиликат — они повышают вязкость наплавляемого металла, снижая риски появления пор и трещин в получаемом сварном шве.

Материал, из которого изготавливается сердечник электрода МР-3 — холоднокатаная проволока Св08 из низкоуглеродистой стали диаметром от 2 до 6 мм. Такими электродами можно сваривать детали толщиной от 3 до 20 мм. Показатель свариваемых сталей по временному механическом сопротивлению разрыву — до 490 МПа.

Условное обозначение электродов МР 3 — пример полной расшифровк

- Э — электроды для ручной дуговой сварки;

- 46 — временное сопротивление разрыву — не более 46 кгс/мм2;

- МР-3 — марка;

- ЛЮКС — коммерческое название, под которым электрод выпускается определенным производителем;

- Ø — диаметр;

- У — для сварки углеродистых и низколегированных сталей;

- Д — с толстым покрытием;

- 43 — временное сопротивление разрыву в состоянии после сварки при нормальной температуре;

- 0 — относительное удлинение менее 18%;

- ->(3) — ударная вязкость наплавленного металла αн45 (при температуре — 20°C), не менее 3,5 кгс•м/см2;

- РЦ — рутилово-целлюлозное покрытие;

- 11 — сварка во всех пространственных положениях кроме вертикального сверху вниз при переменном и постоянном токе.

Диаметр и вес

В зависимости от диаметра и длины (от 300 до 450 мм), вес одного стержня составляет

- d 3 мм — 30 г;

- d 4 мм — 60 г;

- d 5 мм — 92 г.

Массовая доля элементов, %

| Марганец (Mn) | Кремний (Si) | Углерод (C) | Фосфор (P) | Сера (S) |

| 0,08-0,12 | 0,07-0,2 | 0,8-0,8 | не более 0,04 | не более 0,04 |

Электроды МР — 3 технические характеристики

Электроды МР-3 используются для сварки при постоянном (обратной полярности) или переменном токе, который обеспечивает напряжение в режиме холостого хода не ниже 50 Вольт. В условиях нормальных температур металл получаемого соединения демонстрирует следующие характеристики:

- Показатель механического сопротивления разрыву — не более 46 кгс/мм2;

- Относительное удлинение — 18%;

- Ударная вязкость — 8 кгс∙м/см2.

- Расход электродов МР-3 на 1 кг металла — около 1,7 кг МР-3.

- Предел коэффициента наплавки шва — 8,5 г/А*ч.

- Коэффициент разбрызгивания металла при сварке — 9-13%;

- Напряжение холостого хода — 60-80 В.

- Сварка во всех пространственных положениях, кроме вертикального сверху вниз.

Чтобы рассчитать правильную величину рабочего тока для сварки, необходимо учитывать диаметр электрода и пространственное положение, в котором выполняется сварка. В таблице представлены рекомендуемые параметры.

| Диаметр | Положение | Сила тока |

| 3 мм | вертикальное | 90−110 А |

| нижнее | 100−140 А | |

| потолочное | 100−120 А | |

| 4 мм | вертикальное | 140−180 А |

| нижнее | 160−220 А | |

| потолочное | 140−180 А | |

| 5 мм | вертикальное | 160−200 А |

| нижнее | 180−260 А | |

| 6 мм | только нижнее | 300−360 А |

Какой полярностью варить электродами МР 3

Если от источника питания подается постоянный ток, он должен быть обратной полярности. Выполнение сварки возможно не только на короткой и средней, но и длинной дуге, а также «с отрывом» — короткими прихватками.

Выполнение сварки возможно не только на короткой и средней, но и длинной дуге, а также «с отрывом» — короткими прихватками.

Как и любые электроды, МР-3 должны храниться в сухом отапливаемом помещении при температуре не ниже +15 °C. При отсыревании их необходимо прокалить не менее часа при t 180 °C.

Преимущества | Недостатки |

| Минусов у электродов этой марки сравнительно немного, и некоторые из них достаточно условны.

И еще одна особенность — прерывистые швы необходимо накладывать достаточно быстро, что требует определенных навыков. |

Применение электродов МР 3

Электроды повсеместно применяются при монтаже ответственных конструкций из низколегированных сталей, когда необходима повышенная прочность соединений. Области использования:

- сварка труб при монтаже трубопроводов, создание неповоротных стыков труб;

- сварка, ремонт резервуаров, эксплуатируемых в условиях высокого давления;

- судостроение;

- машиностроение.

Аналоги

На современном рынке аналогами электродов МР-3 являются ОК.46 и ОЗС-12. Они также имеют рутиловое покрытие.

Где купить оптом и в розницу

Один из ведущих и старейших российских производителей электродов этой и других марок — Магнитогорский электродный завод. Продукция предприятия традиционно отличается образцовым качеством. Приобрести электрод сварочный МР 3 ГОСТ производства МЭЗ сегодня можно по всей России (см. адреса представительств по городам), при этом — по весьма доступной цене.

Приобрести электрод сварочный МР 3 ГОСТ производства МЭЗ сегодня можно по всей России (см. адреса представительств по городам), при этом — по весьма доступной цене.

Возможно, вас заинтересует

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

5

(6.5 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

АНО-21 (НАКС)

Ток — переменный или постоянный любой полярности

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(2.5 кг)

Ø

3

(1 кг)

Ø

3

(2.5 кг)

Ø

4

(1 кг)

Ø

4

(2.5 кг)

АНО-21 СТАНДАРТ

Ток — переменный или постоянный любой полярности

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6. 5 кг)

5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

МР-3 (НАКС, РРР)

Ток — переменный или постоянный обратной полярности

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(2.5 кг)

Ø

3

(1 кг)

Ø

3

(2.5 кг)

Ø

4

(1 кг)

Ø

4

(2.5 кг)

МР-3 ЛЮКС

Ток — постоянный обратной полярности, переменный

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

МР-3 ЛЮКС (НАКС)

Ток — постоянный обратной полярности, переменный

Цена с НДС за 1 кг.

Ø

2.5

(1 кг)

Ø

2.5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6. 5 кг)

5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

ОЗС-4 (НАКС)

Ток — переменный или постоянный прямой полярности (на электроде минус), допускается сварка на обратной полярности

Цена с НДС за 1 кг.

Ø

2.5

(1 кг)

Ø

2.5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

АНО-4 (НАКС)

Ток — переменный или постоянный любой полярности

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6 кг)

Ø

5

(1 кг)

Ø

5

(6 кг)

ОЗС-12 (НАКС, РРР)

Ток — переменный или постоянный прямой полярности

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2. 5

5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

МК-46.00 (НАКС)

Ток — постоянный обратной полярности, переменный

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4. 5 кг)

5 кг)

Ø

4

(1 кг)

Ø

4

(6 кг)

Ø

5

(1 кг)

Ø

5

(6 кг)

УОНИ-13/45 (НАКС, РРР, РС)

Ток — постоянный обратной полярности

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(6 кг)

Ø

5

(1 кг)

Ø

5

(6 кг)

УОНИИ-13/45 (ОСТ 5. 9224-75)

9224-75)

Ток — постоянный обратной полярности

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(6 кг)

Ø

5

(1 кг)

Ø

5

(6 кг)

УОНИ-13/45 А (НАКС)

Ток — постоянный обратной полярности

Цена с НДС за 1 кг.

Показать еще

Электроды “Монолит” (РЦ) 3 мм — 2,5 кг

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Универсальный электрод для широкого применения в промышленности и быту. Предназначен для ручной дуговой сварки на постоянном или переменном токе рядовых и ответственных конструкций из низкоуглеродистых марок сталей, поставляемых по ДСТУ 2651/ГОСТ 380 (Ст 0, Ст 1, Ст 2, Ст 3 всех групп А, Б, В и всех степеней раскисления – “КП”, “ПС”, “СП”) и по ГОСТ 1050 (05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 15кп, 15пс, 15, 20кп, 20пс, 20), во всех пространственных положениях (кроме вертикального сверху вниз для электродов диаметром 5,0 мм).

Условия применения

Коэффициент наплавки – 9,5 г/А.ч. Расход электродов на 1 кг наплавленного металла — 1,75 кг.

Электроды марки МОНОЛИТ РЦ предназначены для сварки угловых, стыковых, нахлесточных соединений из металла толщиной от 3 до 20 мм.

Электроды малочувствительны к качеству подготовки кромок, наличию ржавчины и других поверхностных загрязнений.

При монтажной сварке возможна работа во всех пространственных положениях без изменения сварочного тока. Сварка вертикальных швов способом «сверху-вниз» производится короткой дугой или опиранием. Не следует допускать затекания шлака впереди дуги. Для этого угол подъема электрода к вертикали должен составлять 40 – 70°. В нижнем положении электрод рекомендуется наклонять в направлении сварки на 20 – 40° от вертикали.

ХИМИЧЕСКИЙ СОСТАВ НАПЛАВЛЕННОГО МЕТАЛЛА, %

|

|

|

|

|

|

|

|

|

| ||

|

|

|

| ||

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛА ШВА

|

|

|

|

|

|

|

|

ОСОБЫЕ СВОЙСТВА

Электроды МОНОЛИТ РЦ отличаются от аналогичных товаров других производителей уменьшенной величиной выделений и интенсивностью образования сварочного аэрозоля и марганца при сварке металла. Это было достигнуто путём подбора высококачественного сырья и высоким уровнем контроля технологических процессов при производстве электродов. Институтом электросварки им. Е.О. Патона НАН Украины и Институтом медицины труда АМН Украины подтверждено, что выделение марганца снижено более чем на 30%, выделение вредных веществ в сварочном аэрозоле более 28%.

Это было достигнуто путём подбора высококачественного сырья и высоким уровнем контроля технологических процессов при производстве электродов. Институтом электросварки им. Е.О. Патона НАН Украины и Институтом медицины труда АМН Украины подтверждено, что выделение марганца снижено более чем на 30%, выделение вредных веществ в сварочном аэрозоле более 28%.

Электроды МОНОЛИТ РЦ отличаются легким начальным и повторным зажиганием, мягким и стабильным горением дуги, обеспечивают малые потери металла от разбрызгивания, равномерное плавление покрытия, отличное формирование металла шва, легкую отделимость шлаковой корки.

Позволяют выполнять сварку на предельно-низких токах. Для электродов малого диаметра сварка может производиться от источников питания, включаемых в бытовую сеть.

Легкое обращение с электродами дает возможность выполнять сварку начинающим сварщикам.

Сварка в труднодоступных местах. Возможность сгибать электрод без повреждения обмазки.

возможно сваривание по окисленным, масляным и окрашенным поверхностям.

РЕЖИМЫ СВАРКИ

|

| |||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сварку проводить постоянным током любой полярности (рекомендуется обратной «+» на электроде или переменным током от трансформатора с напряжением холостого хода не менее 50 В. )

)

УПАКОВОЧНЫЕ ДАННЫЕ

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

АНАЛОГИ

|

|

|

|

|

|

|

|

|

|

|

|

ПРОКАЛКА ПЕРЕД СВАРКОЙ

При нормальных условиях хранения не требуют прокалки перед сваркой; в случае увлажнения сушка перед сваркой: 110±10°С 25 — 30 мин.

ПОЛОЖЕНИЕ ШВОВ ПРИ СВАРКЕ

РА РВ РС PF

PG PE PD EN 287

СЕРТИФИКАЦИЯ

Сертификат соответствия системе сертификации УкрСЕПРО

Сертификат соответствия государственным стандартам Республики Беларусь (СтБ)

Государственный стандарт Российской Федерации (ГОСТ Р)

Сертификат соответствия ISO 2560A № С-W/002/07 Instytut Spawalnictwa, Польша

Сертификат соответствия с директивами Евросоюза (CE)

Система менеджмента качества

Сертификат Национального Агентства Контроля Сварки

Уменьшена токсичность до 28%

Сварочные электроды МОНОЛИТ: РЦ, МР-3 АРС, УОНИ-13/55 ПЛАЗМА —

Сварочные электроды МОНОЛИТ РЦ

Назначение и область применения

Электроды МОНОЛИТ РЦ являются универсальными и подходят как для промышленного применения, так и для использования в быту. Основное предназначение изделий – это ручная дуговая сварка на переменном и постоянном токе. Использовать электроды можно в любых пространственных положениях (исключением является положение «сверху-вниз» при диаметре электрода 5.0 мм). Работать можно с ответственными и рядовыми конструкциями из низкоуглеродистой стали, стандартов ДСТУ 2651/ГОСТ 380 (Ст 0, Ст 1, Ст 2, Ст 3 всех групп А, Б, В и всех степеней раскисления – “КП”, “ПС”, “СП”) и ГОСТ 1050 (05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 15кп, 15пс, 15, 20кп, 20пс, 20).

Основное предназначение изделий – это ручная дуговая сварка на переменном и постоянном токе. Использовать электроды можно в любых пространственных положениях (исключением является положение «сверху-вниз» при диаметре электрода 5.0 мм). Работать можно с ответственными и рядовыми конструкциями из низкоуглеродистой стали, стандартов ДСТУ 2651/ГОСТ 380 (Ст 0, Ст 1, Ст 2, Ст 3 всех групп А, Б, В и всех степеней раскисления – “КП”, “ПС”, “СП”) и ГОСТ 1050 (05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 15кп, 15пс, 15, 20кп, 20пс, 20).

Условия применения

Электрод имеет коэффициент наплавки равный 8.5-9.5 г/А.ч. При этом расход на один килограмм наплавляемого металла составит 1.75 кг электродов.

МОНОЛИТ РЦ – это электроды, которые подходят для работы с угловыми, стыковыми и нахлесточными соединениями. Толщина металла может быть от 3-х до 20-ти мм.

Особенность электродов в том, что они не требуют тщательной подготовки поверхности. Им не страшны ржавчина и загрязнения.

Выполнение монтажной сварки допускает работу в разных пространственных положениях. Необходимости менять сварочный ток не возникает. Для сварки вертикальных швов методом «сверху-вниз» необходимо опирание или использование короткой дуги. Во время сварки шлак не должен затекать впереди дуги. Чтобы этого не допускать следует контролировать угол подъема (оптимальное положение 40–70 градусов). Если это нижнее положение, то электрод следует наклонять по направлению сварки на 20–40 градусов.

Необходимости менять сварочный ток не возникает. Для сварки вертикальных швов методом «сверху-вниз» необходимо опирание или использование короткой дуги. Во время сварки шлак не должен затекать впереди дуги. Чтобы этого не допускать следует контролировать угол подъема (оптимальное положение 40–70 градусов). Если это нижнее положение, то электрод следует наклонять по направлению сварки на 20–40 градусов.

Химический состав наплавленного металла, %

|

Mn

|

Si

|

C

|

P

|

S

|

|

0,40-0,65

|

0,15-0,40

|

не более

| ||

|

0,11

|

0,035

|

0,030

| ||

Механические свойства металла ШВА

|

Временное сопротивление, Н/мм2

|

Относительное удлинение, %

|

Ударная вязкость,Дж/см2

|

|

≥450

|

≥22

|

≥78

|

Особые свойства

Отличительная особенность продукции МОНОЛИТ РЦ в невысокой интенсивности образования аэрозоля и марганца при сварке. Благодаря этому товар выгодно отличается от электродов других марок. Достигнуть такого результата разработчикам удалось за счет правильного подбора сырья и тщательного контроля над технологическим и производственным процессом.

Благодаря этому товар выгодно отличается от электродов других марок. Достигнуть такого результата разработчикам удалось за счет правильного подбора сырья и тщательного контроля над технологическим и производственным процессом.

Высокие показатели качества не раз были отмечены ведущими научными институтами страны. Именно электроды МОНОЛИТ РЦ вырабатывают на 30 % меньше марганца и на 28 % меньше вредных веществ в аэрозоле.

Продукция МОНОЛИТ РЦ обеспечивает легкое начальное и повторное зажигание, а также стабильное и мягкое горения дуги. При использовании электродов данной марки удается снизить потери металла в результате разбрызгивания. Удается достичь великолепного качества шва, равномерного плавления покрытия и хорошей отделимости корки шлака.

При использовании электродов МОНОЛИТ РЦ проводить сварку можно даже на предельно-низких токах. Если речь идет об использовании изделий небольшого диаметра, то для них источником питания способна стать обычная бытовая сеть.

Обращаться с электродами очень просто. Работать с ними смогут даже молодые специалисты.

Работать с ними смогут даже молодые специалисты.

При сгибании электрода не происходит разлома обмазки. По этой причине их удобно применять для сварки в труднодоступных местах.

Изделия допускается использовать при соединении металла с окрашенными, масляными и окисленными поверхностями.

Режимы сварки

|

Сила сварочного тока (А), для электрода диаметром, мм

| |||||

|

2,0

|

2,5

|

3,0

|

3,2

|

4,0

|

5,0

|

|

40-80

|

50-90

|

70-110

|

80-120

|

110-170

|

150-220

|

Для сварки допускается использование постоянного тока любой полярности (желательная полярность электрода обратная «+», либо переменный ток трансформатора при напряжении холостого хода более 50 В. )

)

Упаковочные данные

|

Диаметр, мм

|

Длина, мм

|

Количество электродов в пачке, шт.

|

Вес пачки, кг

|

|

2,00

|

300

|

50-54; 99-108

|

0,5; 1

|

|

2,50

|

350

|

27-28; 53-56; 133-140

|

0,5; 1; 2,5

|

|

3,00

|

350

|

18-19; 35-37; 89-93

|

0,5; 1; 2,5

|

|

3,20

|

350

|

16; 32; 78-81

|

0,5; 1; 2,5

|

|

4,00

|

450

|

8; 16-17; 40-41; 81-83

|

0,5; 1; 2,5; 5

|

|

5,00

|

450

|

53-54

|

5

|

Аналоги

|

Производитель

|

Марка электродов

|

|

ESAB

|

OK 46.

|

|

Oerlikon

|

Overcord, Overcord Z

|

Прокалка перед сваркой

Если электроды хранились при нормальных условиях, то перед эксплуатацией прокалка не потребуется. Но если было допущено увлажнение, то необходима предварительная сушка в течение 25-30 минут при температуре порядка 110-ти градусов.

Положение швов при сварке

Сварочные электроды МР-3 АРС

Вид покрытия – рутиловое

|

AWS A 5.1:E 6013

|

ISO 2560-А- E 38 0 R 12

|

ГОСТ 9466

|

Э 46 –МР-3 АРС- Ø — УД

Е 432 (3) Р21

|

ТУ У 28. 7-34142621-007:2012-09-14

7-34142621-007:2012-09-14

Назначение

Использовать изделия марки МР-3 АРС можно для дуговой ручной сварки стали марок по ДСТУ 2651/ГОСТ 380-2005 (Ст 0, Ст 1, Ст 2, Ст 3), имеющих любые степени раскисления.

Условия применения

Коэффициент наплавки электродов составляет 8.0-9.0 г/А.ч. А расход на один килограмм наплавления равен 1.7 кг.

Использовать продукцию можно для создания нахлесточных, стыковых и угловых соединений. Толщина металла допускается от 3-х до 20-ти мм. Данная марка электродов толщиной от 2.5 до 4.0 мм подходит для сварки в любых пространственных положениях. Диаметр в 5.0 мм идеально подходит для вертикального положения «снизу-вверх», для горизонтального на вертикальной плоскости и для нижнего положения.

Электроды МР-3 АРС требуют постоянного тока любой полярности, либо же переменного тока трансформатора, имеющего холостой ход более 50 В.

Химический состав наплавленного металла, %

|

Mn

|

C

|

Si

|

P

|

S

|

|

0,40-0,70

|

не более

| |||

|

0,10

|

0,15-0,35

|

0,030

|

0,030

| |

Механические свойства металла шва

|

Временное сопротивление, Н/мм2

|

Относительное удлинение, %

|

Ударная вязкость,

Дж/см2

|

|

≥450

|

≥22

|

≥78

|

Особые свойства

- При использовании изделий обеспечивается простое перекрытие зазоров;

- МР-3 АРС – это легкость выполнения работ и повторного разжигания дуги, а также превосходные сварочно-технологические свойства;

- Великолепный внешний вид швов;

- Лёгкое отделение слоя шлака;

- Возможность удлинять дугу для обработки окисленных поверхностей;

- Соответствие всем санитарно-гигиеническим нормам.

Сварочные данные

|

Сила сварочного тока, А, для электрода диаметром, мм

| ||||

|

2,5

|

3,0

|

3,2

|

4,0

|

5,0

|

|

50-90

|

70-110

|

80-120

|

110-170

|

150-220

|

Упаковочные данные

|

Диаметр, мм

|

Длина, мм

|

Вес электрода, г

|

Количество электродов в пачке, шт.

|

Вес пачки, кг

|

|

2,50

|

350

|

17-18

|

55-58; 139-147

|

1; 2,5

|

|

3,00

|

350

|

25-26

|

38-40; 96-100

|

1; 2,5

|

|

3,20

|

350

|

30-31

|

32-33; 80-83

|

1; 2,5

|

|

4,00

|

450

|

58-59

|

42-43; 84-86

|

2,5; 5

|

|

5,00

|

450

|

91-92

|

27; 54

|

2,5; 5

|

Аналоги

|

Производитель

|

Марка электродов

|

|

ЛЭЗ

|

МР-3С, АНО-4

|

|

СпецЭлектрод

|

МР-3С, АНО-4

|

|

Thyssen

|

Phoenix SH Gelb R

|

Прокалка перед сваркой

В тех случаях, когда электроды хранились в нормальных условиях, предварительная прокалка не потребуется. Если же было допущено увлажнение, то электроды нуждаются в сушке при температуре порядка 150 градусов на протяжении 40-60 минут.

Если же было допущено увлажнение, то электроды нуждаются в сушке при температуре порядка 150 градусов на протяжении 40-60 минут.

Положение швов при сварке

Сертификация

УкрСЕПРО, СтБ, ГОСТ Р

Сварочные электроды УОНИ-13/55 ПЛАЗМА

Вид покрытия – основное с железным порошком

|

WS A 5.1:E 7018

|

ISO 2560-А-E 42 4 В 42 Н 5

|

ГОСТ 9466

|

Э 50А –

Е 51 5 — БЖ 26

|

ТУ У 28.7-34142621-001:2008

Назначение и область применения

УОНИ-13/55 ПЛАЗМА – это высококачественные электроды, которые могут использоваться для сварочных работ в любых пространственных положениях. Они подходят для трубопроводов и ответственных конструкций. Обрабатывать можно изделия из низколегированных и углеродистых сталей, имеющих предел прочности 500-640 МПа. Электроды становятся идеальным вариантом в тех случаях, когда необходима стойкость соединений против горячих трещин. Чаще всего изделия используются в судоремонте, судостроении, мостостроении и для изготовления сосудов устойчивых к повышенному давлению.

Они подходят для трубопроводов и ответственных конструкций. Обрабатывать можно изделия из низколегированных и углеродистых сталей, имеющих предел прочности 500-640 МПа. Электроды становятся идеальным вариантом в тех случаях, когда необходима стойкость соединений против горячих трещин. Чаще всего изделия используются в судоремонте, судостроении, мостостроении и для изготовления сосудов устойчивых к повышенному давлению.

Условия применения

Электроды имеют коэффициент наплавки равный 10.5-11.5 г/А.ч. Расход на один килограмм наплавляемого металла составляет 1.58 кг. Максимальная производительность может достигать 115 %. Изделия, имеющие диаметр от 2.0 до 4.0 мм, могут использоваться для сварки во всех пространственных положениях, за исключением вертикального «сверху-вниз». В свою очередь, изделия диаметром 5.0 мм подойдут для горизонтального положения на вертикальной площадке, для нижнего и для вертикального положения «снизу-вверх».

Химический состав наплавленного металла, %

|

Mn

|

Si

|

C

|

P

|

S

|

|

1,10-1,50

|

0,40-0,70

|

не более

| ||

|

0,09

|

0,030

|

0,020

| ||

Механические свойства металла шва

|

Временное сопротивление, Н/мм2

|

Относительное удлинение, %

|

Ударная вязкость, Дж/см2

|

|

500-640

|

≥26

|

≥180

|

Дополнительные сведения

УОНИ-13/55 ПЛАЗМА – это электроды, которые обеспечивают повышенную прочность швов, низкое содержание водорода и особую чистоту. Благодаря возможности задействовать переменный ток полностью исключается магнитное дутье. Плазма позволяет создать стабильное горение дуги и аккуратное формирование швов.

Благодаря возможности задействовать переменный ток полностью исключается магнитное дутье. Плазма позволяет создать стабильное горение дуги и аккуратное формирование швов.

В обмазку электродов УОНИ-13/55 ПЛАЗМА добавлен железный порошок. Благодаря этому эффективность возрастает на 20 %. Использование изделий обеспечивает ряд важных преимуществ:

- Компенсацию потерь металла на разбрызгивании и выгорании;

- Уменьшение расхода электродов до 15 %;

- Повышение производительности на 10 %;

- Шлак не попадает в сварочную ванну, формируется мелкочешуйчатый шов, а удаляется появившаяся шлаковая корка очень просто.

Упаковочные данные

|

Диаметр, мм

|

Длина, мм

|

Количество электродов в пачке, шт.

|

Вес пачки, кг

|

|

2,5

|

350

|

104-113; 208-226

|

2,5; 5

|

|

3,0

|

350

|

74-81; 147-158

|

2,5; 5

|

|

3,2

|

350

|

68-71; 136-142

|

1; 2,5

|

|

4,0

|

450

|

71-74

|

5

|

|

5,0

|

450

|

47-50

|

5

|

Аналоги

|

Производитель

|

Марка электродов

|

|

ESAB

|

OK 48.

|

|

Lincoln Electric

|

Basic One

|

|

ELGA

|

P48S

|

Прокалка перед сваркой

Прокалка на протяжении одно часа при температуре 380-420 градусов потребуется только при наличии влаги.

Положение швов при сварке

Сварочный электрод: таблица и выбор

Электрод представляет собой металлическую проволоку с покрытием.

Изготавливается из материалов, близких по составу к свариваемому металлу.

Существует множество факторов, влияющих на выбор правильного электрода для каждого проекта. Вкратце:

- Электроды SMAW или стержневые электроды являются расходуемыми, то есть они становятся частью сварного шва, а также называются присадочными электродами или сварочными прутками.

- TIG являются неплавящимися, поскольку они не плавятся и не становятся частью сварного шва, что требует использования сварочного стержня.

- TIG представляют собой дополнительный присадочный материал, используемый для сплавления двух заготовок вместе в виде композита.

- Электрод для сварки MIG представляет собой проволоку с непрерывной подачей, называемую проволокой MIG.

Вольфрамовые электроды

Присадочные стержни

Выбор электрода имеет решающее значение для простоты очистки, прочности сварного шва, качества валика и сведения к минимуму разбрызгивания.

Электроды необходимо хранить в защищенном от влаги месте и осторожно вынимать из любой упаковки (следуйте инструкциям во избежание повреждений).

Покрытые сварочные электроды

Когда расплавленный металл контактирует с воздухом, он поглощает кислород и азот и становится хрупким или подвергается другим неблагоприятным воздействиям.

Шлаковый покров необходим для защиты расплавленного или затвердевающего металла сварного шва от атмосферы. Это покрытие может быть получено из покрытия электрода.

Это покрытие может быть получено из покрытия электрода.

Состав покрытия сварочного электрода определяет его пригодность, состав наплавленного металла и характеристики электрода.

Состав покрытий сварочных электродов основан на хорошо зарекомендовавших себя принципах металлургии, химии и физики.

Покрытие защищает металл от повреждений, стабилизирует дугу и улучшает сварной шов другими способами, в том числе:

- Гладкая поверхность металла шва с ровными краями

- Минимальное разбрызгивание вблизи сварного шва

- Стабильная сварочная дуга

- Контроль проникновения

- Прочное, прочное покрытие

- Более легкое удаление шлака

- Улучшенная скорость наплавки

Электроды для металлической дуги могут быть сгруппированы и классифицированы как электроды без покрытия или с тонким покрытием, а также электроды с экранированной дугой или электроды с толстым покрытием.

Покрытый электрод является наиболее популярным типом присадочного металла, используемого в дуговой сварке.

Состав покрытия электрода определяет пригодность электрода к использованию, состав наплавленного металла и технические характеристики электрода.

Тип используемого электрода зависит от конкретных свойств, требуемых для наплавленного сварного шва.

К ним относятся коррозионная стойкость, пластичность, высокая прочность на растяжение, тип свариваемого основного металла, положение сварного шва (плоское, горизонтальное, вертикальное или потолочное), а также требуемый тип тока и полярность.

Популярная сварочная проволока (E6010), используемая для изготовления, строительства, сварки труб и судостроения общего назначения.

Система идентификации электродов для дуговой сварки стали устроена следующим образом:

- E – указывает электрод для дуговой сварки.

- Первые две (или три) цифры — обозначают предел прочности при растяжении (сопротивление материала силам, пытающимся его разорвать) в тысячах фунтов на квадратный дюйм наплавленного металла.

- Третья (или четвертая) цифра – указывает положение сварного шва. 0 указывает, что классификация не используется; 1 для всех позиций; 2 только для плоского и горизонтального положения; 3 только для горизонтального положения.

- Четвертая (или пятая) цифра – указывает тип покрытия электродов и тип используемого источника питания; переменного или постоянного тока, прямой или обратной полярности.

- Типы покрытия, сварочный ток и положение полярности, обозначаемые четвертой (или пятой) идентификационной цифрой классификации электродов, перечислены в таблицах 5-4 ниже.

Номер E6010 – указывает на электрод для дуговой сварки с минимальной прочностью на растяжение при снятом напряжении 60 000 фунтов на квадратный дюйм; используется во всех положениях, и требуется постоянный ток обратной полярности.

Типы покрытия, тока и полярности, обозначаемые четвертой цифрой в классификационном номере электрода

| Цифра | Покрытие | Сварочный ток |

|---|---|---|

| 0 | * | * |

| 1 | Целлюлоза Калий | ак, дкрп, дксп |

| 2 | Титана натрия | ак, дксп |

| 3 | Титания калия | ак, дксп, дцрп |

| 4 | Железный порошок Titania | ак, дксп, дцрп |

| 5 | Натрий с низким содержанием водорода | дкрп |

| 6 | Калий с низким содержанием водорода | ак, дкрп |

| 7 | Железный порошок оксид железа | ак, дксп |

| 8 | Железный порошок с низким содержанием водорода | ак, дкрп, дксп |

Когда четвертая (или последняя) цифра равна 0, тип используемого покрытия и тока определяется третьей цифрой.

Таблица 5-4

Система идентификации электродов пруткового электрода для дуговой сварки нержавеющей стали настроена следующим образом:

- E обозначает электрод для дуговой сварки.

- Первые три цифры обозначают тип нержавеющей стали American Iron and Steel.

- Последние две цифры обозначают используемый ток и позицию.

- Номер Е-308-16 по этой системе указывает на институт нержавеющей стали типа 308; используется во всех положениях; с переменным или обратной полярностью постоянного тока.

Система классификации электродов для дуги под флюсом

Система идентификации твердой углеродистой стали для дуги под флюсом следующая:

- Буква E в префиксе используется для обозначения электрода. За этим следует буква, указывающая уровень марганца, то есть L для низкого, M для среднего и H для высокого марганца. Далее следует число среднего количества углерода в пунктах или сотых долях процента. Состав некоторых из этих проволок почти идентичен некоторым проволокам, указанным в спецификации для дуговой сварки в среде защитного газа.

- Электродная проволока, используемая для дуговой сварки под флюсом, указана в спецификации Американского общества сварщиков «Электроды из мягкой стали без покрытия и флюсы для дуговой сварки под флюсом». В этой спецификации указан состав проволоки и химический состав наплавленного металла в зависимости от используемого флюса. В спецификации указан состав электродной проволоки. Эта информация приведена в таблице 8-1. Когда эти электроды используются с определенными флюсами под флюсом и свариваются с соблюдением надлежащих процедур, наплавленный металл шва будет соответствовать механическим свойствам, требуемым спецификацией.

- В красных присадочных материалах, используемых для газокислородной сварки, буква префикса — R, за которой следует буква G, указывающая на то, что стержень используется специально для газовой сварки. За этими буквами следуют две цифры: 45, 60 или 65. Они обозначают приблизительную прочность на растяжение в 1000 фунтов на квадратный дюйм (6895 кПа).

- В цветных присадочных металлах используется префикс E, R или RB, за которым следует химический символ основных металлов в проволоке. Далее следуют инициалы одного или двух элементов. Если имеется более одного сплава, содержащего одни и те же элементы, может быть добавлена буква или номер суффикса.

- Спецификации Американского общества сварщиков наиболее широко используются для указания неизолированных сварочных прутков и электродной проволоки. Существуют также военные спецификации, такие как типы MIL-E или -R, и федеральные спецификации, обычно тип QQ-R и спецификации AMS. Конкретная спецификация должна использоваться для определения присадочных металлов.

Наиболее важным аспектом сплошных электродных проволок и стержней является их состав, указанный в спецификации. В спецификациях указаны пределы состава для различных проводов и требования к механическим свойствам.

Иногда на сплошных медных проволоках медь может отслаиваться в механизме подающего ролика и создавать проблемы. Он может забивать вкладыши или контактные наконечники. Желателен легкий медный налет. Поверхность электродной проволоки должна быть в достаточной степени очищена от грязи и волочильных составов. Это можно проверить, используя белую чистящую ткань и протянув через нее кусок проволоки. Слишком большое количество грязи забьет направляющие, уменьшит токосъем наконечника и может привести к неустойчивой сварке.

Он может забивать вкладыши или контактные наконечники. Желателен легкий медный налет. Поверхность электродной проволоки должна быть в достаточной степени очищена от грязи и волочильных составов. Это можно проверить, используя белую чистящую ткань и протянув через нее кусок проволоки. Слишком большое количество грязи забьет направляющие, уменьшит токосъем наконечника и может привести к неустойчивой сварке.

Состояние или прочность проволоки можно проверить на испытательной машине. Проволока более высокой прочности будет лучше проходить через пушки и кабели. Минимальная прочность на растяжение, рекомендуемая спецификацией, составляет 140 000 фунтов на квадратный дюйм (965 300 кПа).

Непрерывная электродная проволока доступна в различных упаковках. Они варьируются от крошечных катушек, используемых в шпульных пистолетах, до катушек среднего размера для дуговой сварки металлическим электродом с тонкой проволокой. Имеются мотки электродной проволоки, которые можно размещать на катушках, входящих в состав сварочного оборудования. Встречаются и огромные катушки весом в несколько сотен фунтов. Электродная проволока также доступна в барабанах или раздаточных упаковках, где проволока укладывается в круглый контейнер и вытягивается из контейнера с помощью автоматического механизма подачи проволоки.

Встречаются и огромные катушки весом в несколько сотен фунтов. Электродная проволока также доступна в барабанах или раздаточных упаковках, где проволока укладывается в круглый контейнер и вытягивается из контейнера с помощью автоматического механизма подачи проволоки.

Вот таблица, описывающая шесть стандартных электродов, используемых для сварки низкоуглеродистой стали:

Покрытия

Покрытия сварочных электродов для сварки низколегированных и низколегированных сталей могут содержать от 6 до 12 ингредиентов, включая:

- Целлюлоза – для создания газовой защиты с восстановителем, в котором при распаде целлюлозы образуется газовая защита, окружающая дугу

- Карбонаты металлов – для регулирования основности шлака и создания восстановительной атмосферы

- Диоксид титана – для образования высокотекучего, но быстрозамерзающего шлака и для обеспечения ионизации дуги

- Ферромарганец и ферросилиций – для раскисления расплавленного металла шва и увеличения содержания марганца и кремния в наплавленном металле шва.

- Глины и смолы – для придания эластичности при выдавливании материала пластикового покрытия и для придания прочности покрытию

- Кальция фторид – для обеспечения защитного газа для защиты дуги, регулирования основности шлака и обеспечения текучести и растворимости оксидов металлов

- Минеральные силикаты – для образования шлака и придания прочности электродному покрытию

- Легирующие металлы, включая никель, молибден и хром – для обеспечения содержания легирующих элементов в наплавленном металле сварного шва

- Оксид железа или марганца – для регулирования текучести и свойств шлака и стабилизации дуги.

- Железный порошок – для повышения производительности за счет дополнительного осаждения металла в сварном шве.

Ниже описаны основные типы покрытий электродов для сварки низкоуглеродистой стали.

- Натрий-целлюлоза (EXX10) : Электроды этого типа из целлюлозного материала в виде древесной муки или переработанные низколегированные электроды содержат до 30 процентов бумаги.

Газовая защита содержит двуокись углерода и водород, которые являются восстановителями. Эти газы создают дугу копания, обеспечивающую глубокое проникновение. Наплавленный металл несколько шероховат, а уровень разбрызгивания выше, чем у других электродов. Он обеспечивает отличные механические свойства, особенно после старения. Это один из первых разработанных типов электродов, который широко используется для прокладки трубопроводов по пересеченной местности методом сварки с уклоном. Обычно используется с постоянным током с положительным электродом (обратная полярность).

Газовая защита содержит двуокись углерода и водород, которые являются восстановителями. Эти газы создают дугу копания, обеспечивающую глубокое проникновение. Наплавленный металл несколько шероховат, а уровень разбрызгивания выше, чем у других электродов. Он обеспечивает отличные механические свойства, особенно после старения. Это один из первых разработанных типов электродов, который широко используется для прокладки трубопроводов по пересеченной местности методом сварки с уклоном. Обычно используется с постоянным током с положительным электродом (обратная полярность). - Целлюлозно-калиевый (EXX11) : Этот электрод очень похож на целлюлозно-натриевый электрод, за исключением того, что используется больше калия, чем натрия. Это обеспечивает ионизацию дуги и делает электрод пригодным для сварки переменным током. Действие дуги, проплавление и результаты сварки очень похожи. Как в электроды E6010, так и в электроды E6011 можно добавлять небольшое количество железного порошка.

Это способствует стабилизации дуги и немного увеличивает скорость наплавки.

Это способствует стабилизации дуги и немного увеличивает скорость наплавки. - Рутил-натрий (EXX12) : Когда содержание рутила или диоксида титана относительно велико по сравнению с другими компонентами, электрод будет особенно привлекательным для сварщика. Электроды с таким покрытием имеют тихую дугу, легко контролируемый шлак и низкий уровень разбрызгивания. Наплавленный наплав будет иметь гладкую поверхность, а проплавление будет меньше, чем при использовании целлюлозного электрода. Свойства металла сварного шва будут немного ниже, чем у целлюлозных типов. Этот тип электрода обеспечивает достаточно высокую скорость осаждения. Он имеет относительно низкое напряжение дуги и может использоваться с переменным или постоянным током с отрицательным электродом (прямая полярность).

- Рутил-калиевый (EXX13) : Это электродное покрытие очень похоже на рутил-натриевое покрытие, за исключением того, что калий используется для обеспечения ионизации дуги. Это делает его более подходящим для сварки переменным током.

Его также можно использовать с постоянным током любой полярности. Он производит очень тихую и плавную дугу.

Его также можно использовать с постоянным током любой полярности. Он производит очень тихую и плавную дугу. - Железный рутиловый порошок (EXXX4) : Это покрытие очень похоже на рутиловые покрытия, упомянутые выше, за исключением добавления железного порошка. Если содержание железа составляет от 25 до 40 процентов, используется электрод EXX14. Если содержание железа составляет 50 процентов или более, используется электрод EXX24. Благодаря более низкому процентному содержанию железного порошка электрод можно использовать во всех положениях. Более высокий процент железа может использоваться только в плоском положении или для выполнения горизонтальных угловых швов. В обоих случаях скорость осаждения увеличивается в зависимости от количества железного порошка в покрытии.

- Низководородно-натриевые (EXXX5) : Покрытия, содержащие большое количество карбоната кальция или фторида кальция, называются электродами с низким содержанием водорода, известково-ферритным или основным типом электродов.

В этом классе покрытий не используются целлюлоза, глины, асбест и другие минералы, содержащие связанную воду. Это необходимо для обеспечения минимально возможного содержания водорода в атмосфере дуги. Эти электродные покрытия запекаются при более высокой температуре. Семейство электродов с низким содержанием водорода имеет превосходные свойства металла сварного шва. Они обеспечивают самую высокую пластичность любого из месторождений. Эти электроды имеют среднюю дугу со средним или умеренным проплавлением. Они имеют среднюю скорость осаждения, но для достижения наилучших результатов требуются специальные методы сварки. Электроды с низким содержанием водорода должны храниться в контролируемых условиях. Этот тип обычно используется с постоянным током с положительным электродом (обратная полярность).

В этом классе покрытий не используются целлюлоза, глины, асбест и другие минералы, содержащие связанную воду. Это необходимо для обеспечения минимально возможного содержания водорода в атмосфере дуги. Эти электродные покрытия запекаются при более высокой температуре. Семейство электродов с низким содержанием водорода имеет превосходные свойства металла сварного шва. Они обеспечивают самую высокую пластичность любого из месторождений. Эти электроды имеют среднюю дугу со средним или умеренным проплавлением. Они имеют среднюю скорость осаждения, но для достижения наилучших результатов требуются специальные методы сварки. Электроды с низким содержанием водорода должны храниться в контролируемых условиях. Этот тип обычно используется с постоянным током с положительным электродом (обратная полярность). - Покрытие с низким содержанием водорода и калия (EXXX6) : Этот тип покрытия аналогичен покрытию с низким содержанием водорода и натрия, за исключением замены натрия калием для обеспечения дуговой ионизации.