- Высокая твердость. Рассматривая основное назначение подобного металла следует учитывать, что он может использоваться для обработки деталей или заготовок путем резания. Как показывают проведенные тесты, качественная быстрорежущая сталь сохраняет свои основные эксплуатационные качества при нагреве инструмента даже до температуры 6000 градусов Цельсия. Кроме этого быстрорежущая сталь обычного качества может иметь даже меньшую твердость в сравнении с обычным углеродистым металлом.

- Повышенная стойкость к высокой температуре. Устойчивость к воздействию повышенной температуры определяет то, как долго инструмент сможет работать без изменения своих эксплуатационных качеств. Из-за слишком высокого показателя трения металл может нагреваться, что становится причиной изменения кристаллической решетки. В результате основные свойства быстрорежущей стали могут существенно измениться. Как правило, нагрев становится причиной повышения пластичности и снижения твердости, за счет чего износ поверхности проходит намного быстрее.

- Устойчивость к разрушению. Режущий инструмент, который может работать на высокой скорости, должен обладать повышенной механической устойчивостью. Кроме этого инструмент может работать при высоком показателе подачи, что позволяет работать на большой глубине резания.

- Сплавы с полезными примесями, в которых процентное содержание кобальта не более 10%, а вольфрама 22%. Маркировка металла этой группы следующая: P10M4Ф3К10 и Р6М5Ф2К8 и другие.

- Сплавы, в составе которых не более 5% кобальта и до 18% вольфрама. Виды быстрорежущей стали этой группы следующие: Р9К5, Р10Ф5К5 и другие.

- Варианты исполнения металла, расшифровка которых определяет процентное содержание кобальта и вольфрама более 16%. Представителями этой группы можно назвать марки Р9 и Р18, Р12 и Р6М5.

- Изготовление сверл. Сверла имеют достаточно сложную форму и конструкцию, которая получается путем литья.

- Изготовление резцов. Сегодня для удешевления резцов их основная часть изготавливается из недорого металла, и только режущая кромка из износостойкого материала.

- Изготовление напаек для режущего инструмента. В некоторые случаях режущая кромка сменная.

- Изготовление фрез. Фрезы также получаются методом литья расплавленного металла.

- Для повышения качества термической обработки нагрев проводится в несколько этапов. При этом выдержка проводится при определенной температуре, а также проводится многократный отпуск.

- Отпуск подразумевает охлаждение заготовки до низкой температуры, которая часто составляет — 800 градусов Цельсия.

- Закалка должна проводится при достаточно высокой температуре, так как только в этом случае происходит полное перестроение кристаллической решетки.

- Для охлаждения используется самая различная среда. Примером назовем применение масла иди соляных ванн. Обычная вода становится причиной появления самых различных дефектов, к примеру, трещин или окалин. После этого приходится выполнять дополнительную обработку для удаления дефектов.

- Проводится насыщение поверхностного слоя цинком. Для того чтобы оказать требуемое воздействие на поверхность подобная операция предусматривает нагрев поверхности до 5600 градусов Цельсия. Выдержка может проходить в течение от 5 до 30 минут.

- Также может происходить насыщение поверхности азотом. Чаще всего подобная процедура проводится в газовой среде. Выдерживается заготовка или деталь в течении 10-40 минут, температура нагрева варьирует в пределе 550-6600 градусов Цельсия.

- В некоторых случаях химический состав металла изменяется путем сульфидирования поверхности. Подобным образом можно повысить твердость и прочность поверхности.

- В качестве дополнительной обработки на поверхность напыляется различный материал. За счет этого существенно изменяются эксплуатационные качества инструмента или детали.

- Сталь Р9 рекомендуют для изготовления инструментов простой формы, не требующих большого объёма шлифовки, для обработки обычных конструкционных материалов. (резцов, фрез, зенкеров).

- Для фасонных и сложных инструментов (для нарезания резьб и зубьев), для которых основным требованием является высокая износостойкость, рекомендуют использовать сталь Р18 (вольфрамовая).

- Кобальтовые быстрорежущие стали (Р9К5, Р9К10) применяют для обработки деталей из труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов, в условиях прерывистого резания, вибраций, недостаточного охлаждения.

- Ванадиевые быстрорежущие стали (Р9Ф5, Р14Ф4) рекомендуют для изготовления инструментов для чистовой обработки (протяжки, развёртки, шеверы). Их можно применять для обработки труднообрабатываемых материалов при срезании стружек небольшого поперечного сечения.

- Вольфрамомолибденовые стали (Р9М4, Р6М3) используют для инструментов, работающих в условиях черновой обработки, а также для изготовления протяжек, долбяков, шеверов, фрез.

- ↑ Мезенин Н. А. Занимательно о железе. — М.: «Металлургия», 1972. — 200 с.

- ↑ Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин, и др. Под общ. ред. В. Г. Сорокина. — М.: Машиностроение, 1989. — 640 с.

- ↑ 1 2 Гуляев А. П. Металловедение. Учебник для втузов. 6-е изд., перераб. и доп. — М.: «Металлургия», 1986. — 544 с.

- Технология конструкционных материалов. Под ред. А. М. Дальского. — М.: «Машиностроение», 1958.

- an increase in steel content of vanadium;

- additional doping cobalt high speed steel.

4. Из истории создания и развития быстрорежущих сталей. Быстрорежущие инструментальные стали

Режущие инструментальные и быстрорежущие стали

Для режущих инструментов применяются высоколегированные быстрорежущие стали, а также, в небольших количествах, заэвтектоидные углеродистые стали с содержанием углерода 1,0...1,3 % и суммарным содержанием легирующих элементов (кремния, марганца, хрома и вольфрама) от 1,0 до 3,0 %.

Углеродистые инструментальные стали с содержанием углерода 1,0...1,3 % во второй половине XIX века были практически единственным инструментальным материалом, пригодным для обработки металлов давлением и резанием. Углеродистые заэвтектоидные стали закаливают при температуре 750-835 °С (вишнево-красное каление) с охлаждением в воде и последующим отпуском при температуре от 200 - 350 °С.

Как известно из теории термической обработки при охлаждении углеродистой заэвтэктоидной стали в воде от температуры выше 730 °С в сплаве «железо – цементит», возникает неравновесная мартенситная структура с характерной для нее высокой твердостью (примерно HV = 9,5 ГПа). При комнатной температуре мартенситная структура и высокая твердость сохраняются в течение длительного времени. Однако нагрев сплава и выдержка его при повышенных температурах приводят к переходу структуры в равновесное состояние и, следовательно, к снижению твердости. Низкотемпературный отпуск от температуры около 200-350°С также несколько снижает твердость, которая остается все же достаточно высокой: НRСэ = 63-65 (HV=7,5-8 ГПа) - для режущих инструментов и HRCэ =40-45 (HV=3,7-4,2 ГПа) – для горячей обработки давлением. При этом увеличивается пластичность, что также необходимо для нормальной работы режущего инструмента.

В связи с резким уменьшением твердости углеродистой стали при повышенных температурах, их «теплостойкость», характеризуется невысокими температурами, ограничивающими применение углеродистых сталей в качестве штамповых и режущих инструментальных материалов.

Углеродистые инструментальные стали (У10 - У13, У10А-У13А), производятся по ГОСТ 1435-73 и применяются для изготовления мелкоразмерных режущих (слесарных) инструментов (метчиков, напильников, разверток и др.).

До начала XX века единственным нововведением явилась сталь, легированная вольфрамом и марганцем. Эта сталь нагревалась примерно до тех же температур, что и углеродистая инструментальная, но для ее закалки достаточно было охлаждения на воздухе. Благодаря несколько более высокой теплостойкости (примерно до 250 °С), «самозакаливающиеся» стали позволили увеличить производительность резания примерно в 1,5 раза по сравнению с углеродистыми инструментальными сталями.

Было установлено, что способность инструментальных легированных сталей к закалке при охлаждении на воздухе улучшается при легировании хромом (11Х, 9ХС, ХВГ, ХВСГ и др.).

Режущие инструментальные легированные стали применяют для изготовления длинномерного инструмента сложной формы размерами сечения более 20 мм (протяжек, метчиков, плашек и др.).

Для изготовления резьбонакатного инструмента, а также штампов применяют, стали с более высоким содержанием хрома, легированные вольфрамом, ванадием, молибденом: Х6ВФ, Х12Ф1, Х12М, теплостойкость которых примерно вдвое выше, чем у низколегированных сталей.

К 1906 г Ф. Тейлором и М. Уайтом на основании стойкостных испытаний режущих инструментов и экспериментальных плавок был определен оптимальный состав легированной инструментальной стали (%), получившей название быстрорежущей: С- 0,67; W-18,91; Cr – 5,47; V-0,29; Fe – остальное.

Термическая обработка состояла в нагреве до температуры непосредственно ниже линии солидуса (1250-1290 °С), охлаждении в ванне с расплавленным свинцом до температуры 620 °С и последующем остывании на воздухе до комнатной температуры. Затем следовал отпуск с охлаждением от температуры 600 °С. Прошедшие такую термическую обработку инструменты были способны обрабатывать сталь примерно в 6 раз быстрее, чем инструментами из углеродистых инструментальных сталей.

Рис. 5. Изменение твердости HV с увеличением температуры отпуска, °С. 1 - углеродистая сталь, 2 – быстрорежущая сталь

Значительное улучшение режущих свойств быстрорежущей стали связано с двумя обстоятельствами. Первое заключается в том, что легирующие элементы – вольфрам W и ванадий V образуют очень твердые карбиды Fe3W3C (HV=11,5 ГПа) и V4C3 (HV=20 ГПа). Они представляют собой округлые частицы размером несколько микрометров в поперечнике.

С повышением температуры часть карбидов растворяется в железе, но некоторые из них остаются нерастворенными. Присутствие этих частиц при высоких температурах препятствует росту зерен и позволяет нагреть сталь до температуры 1290 °С без образования крупных зерен и появления хрупкости. Поэтому быстрорежущая сталь с повышением температуры менее разупрочняется, чем углеродистая (рис. 5).

Второе обстоятельство заключается в том, что при отпуске от температуры 500-600 °С в мартенсите образуется большое число чрезвычайно малых частиц карбидов размерами около 0,01 мкм. Эти частицы настолько малы, что они не видны в оптический микроскоп, и обнаружены только с помощью электронного микроскопа. Благодаря образованию большого количества микрочастиц карбидов, в области температуры около 560-600 °С твердость с повышением температуры не только не уменьшается, но напротив – возрастает (рис 5). И только при более высокой температуре, превышающей 650 °С, частицы карбидов снова растут и теряют способность повышать твердость стальной матрицы.

Таким образом, эффект высокотемпературного повышения твердости первых марок быстрорежущих сталей был получен, благодаря легированию вольфрамом. Однако несколько позже было установлено, что этот эффект достигается и при легировании стали молибденом.

Поскольку атомный вес молибдена (95,94) примерно вдвое меньше атомного веса вольфрама (183,85), процентное содержание молибдена в вольфрамо-молибденовых быстрорежущих сталях должно быть вдвое меньше содержания замещаемого вольфрама. Стали, легированные молибденом получили большее распространение, в первую очередь, благодаря их меньшей стоимости (например, Р6М5 вместо Р18).

Быстрорежущие стали обозначаются первой буквой Р (от слова «рапид»-скорость), следующая цифра указывает на содержание вольфрама, причем буква «В» пропускается (Р18). Содержание молибдена, ванадия, кобальта указывается, соответственно, после букв М, Ф и К: Р6М5, Р6М5Ф3, Р6М5К8, Р12МЗФ2К5.

Эффект высокотемпературного повышения твердости усиливается при легировании быстрорежущей стали ванадием до 1 %. Микроскопические частицы V4C3 занимают небольшой объем и являются наиболее твердой составной частью сплава. Содержание ванадия до 5 % (например, в сталях Р6М5Ф3, Р12М6Ф5 и др.) обеспечивает не менее 8 % объема структуры с большим количеством твердых частиц, благодаря чему существенно возрастает сопротивление изнашиванию инструмента.

Обеспечение равномерной закаливаемости по всему сечению инструмента достигалось с помощью легирования хромом. Большинство марок быстрорежущих сталей содержат хром в количестве 4 -5 %.

Кобальт в количестве от 5 до 12 % способствует повышению температуры, при которой начинает падать твердость. Хотя сам кобальт карбидов не образует, его действие проявляется в сдерживании роста карбидов, в увеличении температуры превращений, в образовании увеличенного количества дисперсных частиц, играющих роль фазовых упрочнителей при отпуске. Введение кобальта в состав быстрорежущих сталей значительно повышает их твердость и теплостойкость до 640-650 °С (Р18К10, Р6М5К8 и др). Кроме того, кобальт является единственным легирующим элементом, повышающим теплопроводность стали.

Углерод необходим для соединения с карбидообразующими элементами (ванадием, вольфрамом и молибденом), а также для растворения в железе и создания неравновесной мартенситной структуры, обеспечивающей высокую твердость стали.

Перед термической обработкой быстрорежущая сталь должна быть хорошо отожжена. Обычно проводят изотермический отжиг: сталь нагревают до температуры 860-900 С и после выдержки охлаждают до 700-750 С. При этой температуре сталь выдерживают в течение 1,5-2 час для завершения превращения аустенита. После отжига твердость НВ быстрорежущей стали должна находится в пределах 2070-2550 МПа. Структура представляет собой сорбит с включениями карбидов. Плохо отожженная сталь приобретает повышенную хрупкость.

С увеличением температуры закалки в твердый раствор переходит все большее количество легирующих элементов, что благоприятно сказывается на повышении теплостойкости стали. Однако слишком высокий нагрев приводит к росту зерна и снижению механических свойств. Таким образом, повышение температуры закалки ограничивается температурой начала ускоренного роста зерна. Для стали Р18 оптимальная температура закалки – 1280 С, для стали Р6М5 – 1220 С.

Из-за высокой легированности твердого раствора точка мартенситного превращения лежит ниже комнатной температуры. В связи с этим после закалки в структуре стали сохраняется большое количество остаточного аустенита (до 25-30%), снижающего твердость стали и уменьшающего ее теплопроводность. Для уменьшения содержания остаточного аустенита применяют обработку холодом и многократный отпуск (рис. 6).

При обработке холодом для превращения аустенита в мартенсит быстрорежущую сталь охлаждают до низких температур (например, до -70 С). Допустимо и более глубокое охлаждение вплоть до температуры жидкого азота (-196 С).

Рис. 6. Схема режима термической обработки быстрорежущей стали

Путем корректировки содержания углерода и легирующих элементов была создана группа кобальтосодержащих сталей, обладающих повышенной теплостойкостью и называемых "сверхбыстрорежущими": (Р12МЗФ2К5, Р12МЗФ2К8, Р12МЗФЗК10, Р9МЗК6С, 10Р6М5К5 и др).

Отмеченные достоинства, несмотря на высокую стоимость кобальтовых сталей, определили область их рационального применения для обработки резанием коррозионно-стойких, жаропрочных сталей и сплавов. Легирование кобальтом, наряду с отмеченными достоинствами, может привести к снижению пластичности и прочности при изгибе, повышению склонности к обезуглероживанию в процессе нагрева под горячее деформирование и закалку.

Экономнолегированные быстрорежущие стали. В связи с дефицитностью и высокой стоимостью вольфрама все большее применение находят стали с низким содержанием вольфрама или не содержащие вольфрам. Примерами являются стали Р2М5, 11РЗМЗФ2, а также сталь 11М5Ф (содержит 1,06 % С; 5,5 % Мо; 4,0 % Сr; 1,5 % V), разработанная в Московском Государственном Технологическом Университете "СТАНКИН" Л.С. Кремневым и его учениками. Режущие свойства инструментов из этих сталей близки к свойствам инструментов из стали Р6М5.

Порошковые быстрорежущие стали. Повышение свойств и качества быстрорежущих сталей может быть достигнуто с помощью производства этих сталей методами порошковой металлургии.

Порошковая быстрорежущая сталь характеризуется более однородной и мелкозернистой структурой, более равномерным распределением карбидной фазы, меньшей деформируемостью при термической обработке, лучшей шлифуемостью, более высокими технологическими и механическими свойствами, чем стали аналогичных марок, полученных по традиционной технологии.

Карбидостали характеризуются высоким содержанием карбидной фазы (в основном, карбидов титана), что достигается путем смешивания порошка быстрорежущей стали и мелкодисперсных частиц карбида титана. Содержание карбидной фазы в карбидостали колеблется от 30 до 70 %. В отожженном состоянии твердость карбидостали составляет HRCэ 40 – 44 (HV=3,7-4,2 ГПа), а после закалки и отпуска НRСэ 68 – 70 (HV=9,0-9,5 ГПа). При использовании в качестве материала режущего инструмента карбидосталь обеспечивает повышение стойкости в 1,5-2 раза по сравнению с аналогичными марками обычной технологии производства.

studfiles.net

обработка, марки, изготовление сверл и резцов

Существует огромное количество различных металлов, которые обладают своими определенными достоинствами и недостатками. Быстрорежущие стали зачастую применяются для изготовления инструментов, которые должны обладать повышенной прочностью, некоторых ответственных деталей. Рассмотрим особенности этого сплава подробнее.

Быстрорежущие стали

Характеристики быстрорежущих сталей

Быстрорежущие стали – сплавы, которые имеют достаточно большое количество легированных добавок. За счет добавления различных химических веществ свойства металла серьезно меняются. Рассматривая характеристики следует отметить, что материал подобного типа специально создается для эксплуатации при высоком показателе трения, который возникает на момент резания. Состав быстрорежущей инструментальной стали существенно повышает твердость металла, за счет чего он может работать на повышенной скорости.

Основные характеристики быстрорежущих сталей

Характеристики быстрорежущей стали следующие:

Именно химический состав быстрорежущей стали определяет ее основные эксплуатационные качества.

Классификация и маркировка быстрорежущих сталей

Все быстрорежущие стали классифицируются непосредственно по химическому составу, для чего проводится расшифровка маркировки. Инструментальные стали быстрорежущие делятся на следующие три группы:

При применении подобного металла получающаяся кромка не реагирует на механическое воздействие, по всей длине показатель твердости остается неизменным и металл не выкрашивается. Вышеприведенная классификация быстрорежущей стали определяет то, при какой скорости резания и подаче может использоваться сплав.

Состав быстрорежущих сталей различных марок

Рассматривая обозначение быстрорежущей стали следует уделить внимание тому, что первая буква для обозначения этой группы «Р». Цифра, которая идет первой в обозначении указывает процесс вольфрама в составе. Далее могут идти буквы, обозначающие легирующие элементы. Стоит учитывать, что расшифровка металла указывает на точное содержание определенных легирующих элементов, которые изменяют эксплуатационные качества материала.

Область применения различных марок быстрорежущих сталей

Рассматривая применение износостойкого металла следует уделить внимание тому, что конкретный состав металла определяет его эксплуатационные качества. Инструмент изготовленный из подобного металла может выдерживать длительную эксплуатацию.

Режущий инструмент из быстрорежущей стали

Область применения достаточно обширна:

Материал может использоваться для получения инструмента, который будет выдерживать высокую нагрузку.

Сегодня, при повсеместной установке станков с ЧПУ, режущий инструмент повышенной устойчивости является единственным выходом из сложившейся ситуации, когда высокие скорости обработки создают проблемы.

Особенности термической обработки быстрорежущих сталей

Для увеличения эксплуатационных качеств быстрорежущей стали могут применяться стандартные методы обработки. Однако при этом учитывается состав металла. Примером назовем то, что процесс закалки предусматривает нагрев среды до температуры, которая позволяет обеспечить условия для растворения различных примесей и добавок.

После того, как обработка быстрорежущей стали была завершена, в сплаве остается до 30% аустенита, что существенно повышает теплопроводность и твердость.

Для уменьшения показателя аустенита в структуре могут применяться две технологии:

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига; в) после закалки; г) после отпуска

Кроме этого улучшение характеристик проводится следующим образом:

Сегодня часто встречается ситуация, когда поверхность обрабатывается паром, что позволяет существенно повысить характеристики поверхностного слоя. Зачастую дополнительная обработка проводится в случае, когда режущая кромка была полностью подготовлена.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Быстрорежущая сталь — WiKi

Истории создания

Сверло с покрытием из нитрида титанаДля обточки деталей из дерева, цветных металлов, мягкой стали резцы из обычной твердой стали были вполне пригодны, но при обработке стальных деталей резец быстро разогревался, скоро изнашивался и деталь нельзя было обтачивать со скоростью больше 5 м/мин[1].

Барьер этот удалось преодолеть после того, как в 1858 году Р. Мюшетт получил сталь, содержащую 1,85 % углерода, 9 % вольфрама и 2,5 % марганца. Спустя десять лет Мюшетт изготовил новую сталь, получившую название самокалки. Она содержала 2,15 % углерода, 0,38 % марганца, 5,44 % вольфрама и 0,4 % хрома. Через три года на заводе Самуэля Осберна в Шеффилде началось производство мюшеттовой стали. Она не теряла режущей способности при нагревании до 300 °C и позволяла в полтора раза увеличить скорость резания металла — 7,5 м/мин.

Спустя сорок лет на рынке появилась быстрорежущая сталь американских инженеров Тэйлора и Уатта. Резцы из этой стали допускали скорость резания до 18 м/мин. Эта сталь стала прообразом современной быстрорежущей стали Р18.

Ещё через 5—6 лет появилась сверхбыстрорежущая сталь, допускающая скорость резания до 35 м/мин. Так, благодаря вольфраму было достигнуто повышение скорости резания за 50 лет в семь раз и, следовательно, во столько же раз повысилась производительность металлорежущих станков.

Дальнейшее успешное использование вольфрама нашло себе применение в создании твердых сплавов, которые состоят из вольфрама, хрома, кобальта. Были созданы такие сплавы для резцов, как стеллит. Первый стеллит позволял повысить скорость резания до 45 м/мин при температуре 700—750 °C. Сплав вида, выпущенный Круппом в 1927 году, имел твердость по шкале Мооса 9,7—9,9 (твердость алмаза равна 10).

В 1970-х годах в связи с дефицитом вольфрама быстрорежущая сталь марки Р18 была почти повсеместно заменена на сталь марки Р6М5 (так называемый «самокал», самозакаливающаяся сталь), которая, в свою очередь, вытесняется безвольфрамовыми Р0М5Ф1 и Р0М2Ф3.

Характеристики быстрорежущих сталей

Горячая твердость

При нормальной температуре твердость углеродистой стали даже несколько выше твердости быстрорежущей стали. Однако в процессе работы режущего инструмента происходит интенсивное выделение тепла. При этом до 80 % выделившегося тепла уходит на разогрев инструмента. Вследствие повышения температуры режущей кромки начинается отпуск материала инструмента и снижается его твердость.

После нагрева до 200 °C твердость углеродистой стали начинает быстро падать. Для этой стали недопустим режим резания, при котором инструмент нагревался бы выше 200 °C. У быстрорежущей стали высокая твердость сохраняется при нагреве до 500—600 °C. Инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали.

Красностойкость

Если горячая твердость характеризует то, какую температуру сталь может выдержать, то красностойкость характеризует, сколько времени сталь будет выдерживать такую температуру. То есть насколько длительное время закаленная и отпущенная сталь будет сопротивляться разупрочнению при разогреве.

Существует несколько характеристик красностойкости. Приведем две из них.

Первая характеристика показывает, какую твердость будет иметь сталь после отпуска при определенной температуре в течение заданного времени.

Второй способ охарактеризовать красностойкость основан на том, что интенсивность снижения горячей твердости можно измерить не только при высокой температуре, но и при комнатной, так как кривые снижения твердости при высокой температуре и комнатной идут эквидистантно, а измерить твердость при комнатной температуре, разумеется, гораздо проще, чем при высокой. Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резания, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твердость снижается до 58 HRC (обозначение K4р58).

| У7, У8, У10, У12 | 150—160 | 1 | 63 |

| Р9 | 580 | 4 | |

| У7, У8, У10, У12 | 200—220 | 1 | 59 |

| Р6М5К5, Р9, Р9М4К8, Р18 | 620—630 | 4 |

Сопротивление разрушению

Кроме «горячих» свойств, от материала для режущего инструмента требуются и высокие механические свойства; под этим подразумевается сопротивление хрупкому разрушению, так как при высокой твердости (более 60 HRC) разрушение всегда происходит по хрупкому механизму. Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания.

Химический состав быстрорежущих сталей

| Р0М2Ф3 | 1,10—1,25 | 3,8—4,6 | — | 2,3—2,9 | 2,6—3,3 | — |

| Р6М5 | 0,82—0,90 | 3,8—4,4 | 5,5—6,5 | 4,8—5,3 | 1,7—2,1 | < 0,50 |

| Р6М5Ф2К8 | 0,95—1,05 | 3,8—4,4 | 5,5—6,6 | 4,6—5,2 | 1,8—2,4 | 7,5—8,5 |

| Р9 | 0,85—0,95 | 3,8—4,4 | 8,5—10,0 | < 1,0 | 2,0—2,6 | — |

| Р18 | 0,73—0,83 | 3,8—4,4 | 17,0—18,5 | < 1,0 | 1,0—1,4 | < 0,50 |

Изготовление и обработка быстрорежущих сталей

Быстрорежущие стали изготавливают как классическим способом (разливка стали в слитки, прокатка и проковка), так и методами порошковой металлургии (распыление струи жидкой стали азотом)[3]. Качество быстрорежущей стали в значительной степени определяется степенью её прокованности. При недостаточной проковке изготовленной классическим способом стали наблюдается карбидная ликвация.

При изготовлении быстрорежущих сталей распространенной ошибкой является подход к ней как к «самозакаливающейся стали». То есть достаточно нагреть сталь и охладить на воздухе, и можно получить твердый износостойкий материал. Такой подход абсолютно не учитывает особенности высоколегированных инструментальных сталей.

Перед закалкой быстрорежущие стали необходимо подвергнуть отжигу. В плохо отожженных сталях наблюдается особый вид брака: нафталиновый излом, когда при нормальной твердости стали она обладает повышенной хрупкостью.

Грамотный выбор температуры закалки обеспечивает максимальную растворимость легирующих добавок в α-железе, но не приводит к росту зерна.

После закалки в стали остается 25—30 % остаточного аустенита. Помимо снижения твердости инструмента, остаточный аустенит приводит к снижению теплопроводности стали, что для условий работы с интенсивным нагревом режущей кромки является крайне нежелательным. Снижения количества остаточного аустенита добиваются двумя путями: обработкой стали холодом или многократным отпуском[3]. При обработке стали холодом её охлаждают до −80…−70 °C, затем проводят отпуск. При многократном отпуске цикл «нагрев — выдержка — охлаждение» проводят по 2—3 раза. В обоих случаях добиваются существенного снижения количества остаточного аустенита, однако полностью избавиться от него не получается.

Принципы легирования быстрорежущих сталей

Высокая твердость мартенсита объясняется растворением углерода в α-железе. Известно, что при отпуске из мартенсита в углеродистой стали выделяются мельчайшие частицы карбида. Пока выделившиеся карбиды ещё находятся в мельчайшем дисперсном рассеянии (то есть на первой стадии выделения при отпуске до 200 °C), твердость заметно не снижается. Но если температуру отпуска поднять выше 200 °C, происходит рост карбидных выделений, и твердость падает.

Чтобы сталь устойчиво сохраняла твердость при нагреве, нужно её легировать такими элементами, которые затрудняли бы процесс коагуляции карбидов. Если ввести в сталь какой-нибудь карбидообразующий элемент в таком количестве, что он образует специальный карбид, то красностойкость скачкообразно возрастает. Это обусловлено тем, что специальный карбид выделяется из мартенсита и коагулирует при более высоких температурах, чем карбид железа, так как для этого требуется не только диффузия углерода, но и диффузия легирующих элементов. Практически заметная коагуляция специальных карбидов хрома, вольфрама, молибдена, ванадия происходит при температурах выше 500 °C.

Красностойкость создается легированием стали карбидообразующими элементами (вольфрамом, молибденом, хромом, ванадием) в таком количестве, при котором они связывают почти весь углерод в специальные карбиды, и эти карбиды переходят в раствор при закалке. Несмотря на сильное различие в общем химическом составе, состав твердого раствора очень близок во всех сталях, атомная сумма W+Mo+V, определяющая красностойкость, равна примерно 4 % (атомн.), отсюда красностойкости и режущие свойства у разных марок быстрорежущих сталей близки. Быстрорежущая сталь, содержащая кобальт, превосходит по режущим свойствам остальные стали (он повышает красностойкость), но кобальт очень дорогой элемент.

Маркировка быстрорежущих сталей

В советских и российских марочниках сталей марки быстрорежущих сталей обычно имеют особую систему обозначений и начинаются с буквы «Р» (rapid — быстрый). Связано это с тем, что эти стали были изобретены в Англии, где такую сталь называли «rapid steel». Цифра после буквы «Р» обозначает среднее содержание в ней вольфрама (в процентах от общей массы, буква В пропускается). Затем указывается после букв М, Ф и К содержание молибдена, ванадия и кобальта. Инструменты из быстрорежущей стали иностранного производства обычно маркируются аббревиатурой HSS (High Speed Steel).

Применение

В последние десятилетия использование быстрорежущей стали сокращается в связи с широким распространением твёрдых сплавов. Из быстрорежущей стали изготавливают в основном концевой инструмент (метчики, свёрла, фрезы небольших диаметров) В токарной обработке резцы со сменными и напайными твердосплавными пластинами почти полностью вытеснили резцы из быстрорежущей стали.

По применению отечественных марок быстрорежущих сталей существуют следующие рекомендации.

Примечания

Литература

Ссылки

ru-wiki.org

БЫСТРОРЕЖУЩИЕ, ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ, ТВЕРДЫЕ СПЛАВЫ.

Стр 1 из 5Следующая ⇒БЫСТРОРЕЖУЩИЕ, ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ, ТВЕРДЫЕ СПЛАВЫ.

БЫСТРОРЕЖУЩИЕ СТАЛИ

Быстрорежущие стали получили такое название за свои свойства. Вследствие высокой теплостойкости (550—650° С) инструменты могут работать со скоростями резания, в три-четыре раза большими, чем инструменты из углеродистых и легированных сталей.

Быстрорежущие стали (ГОСТ 19265—73) содержат 0,7—1,5% С, до 18% W, являющегося основным легирующим элементом, до 4,5% Сr, до 5% Мо, до 10% Со. В обозначении марок стоит буква Ρ от слова «рапид» — скорость, цифры за этой буквой показывают среднее содержание вольфрама (Р18, Р9 и т.д.).

Высокая теплостойкость быстрорежущей стали объясняется следующими ее особенностями. При нагреве углеродистой закаленной стали происходит выделение из мартенсита дисперсных частиц карбидов (FeхC), которые уже при 300—400° С коагулируют. Твердость понижается. Для сохранения твердости при нагреве (теплостойкости) сталь необходимо легировать такими элементами, карбиды которых образуются и коагулируют при более высоких температурах. Такими элементами являются вольфрам, хром и др.

Добавление ванадия повышает износостойкость инструмента, но ухудшает шлифуемость. Кобальт повышает теплостойкость до 650° С и вторичную твердость до HRC 67—70. Наиболее высокую теплостойкость имеют стали Р14Ф4, Р10К5Ф5 и Р8М4К8 (до 640—650°С).

По структуре в равновесном состоянии эти стали относятся к ледебуритному классу. Отливки из быстрорежущей стали подвергают ковке, а затем отжигу, нагревая до 860—900° С. После отжига структура быстрорежущей стали состоит из сорбита, куда входят очень мелкие эвтектоидные карбиды, мелких вторичных карбидов, выделившихся при охлаждении из аустенита, и более крупных обособленных первичных карбидов, входящих в состав эвтектики. Суммарное количество карбидов достигает 30—35%· После окончательной термической обработки быстрорежущая сталь приобретает теплостойкость. Чем выше температура закалки, тем большее количество легирующих элементов растворяется в аустените, а следовательно, тем более легированным получается мартенсит, который обладает большей теплостойкостью.

При нагреве до 1250—1280° С в аустените стали Р18 содержится около 0,3% С, ~4% Cr, ~ 1 % V и 7— 8% W. Инструмент из стали Ρ18 подвергают закалке с 1280° С. Нагрев под закалку до более высоких температур приводит к оплавлению режущих кромок инструмента и появлению карбидной эвтектики. Закалку проводят в масле.

Температура закалки из стали Р9 составляет 1240° С, причем в этом случае требуется более точное соблюдение режима.

Инструмент под закалку нагревают обычно в соляных ваннах, что улучшает равномерность прогрева и уменьшает возможность обезуглероживания поверхности. Вследствие малой теплопроводности быстрорежущей стали нагрев осуществляется ступенчато: инструмент вначале подогревают в первой ванне до 500— 600° С, а затем переносят в ванну с температурой 800° С и после этого в третьей ванне нагревают до 1280° С.

Микроструктура закаленной быстрорежущей стали состоит из мартенсита, остаточного аустенита (до 30%) и большого числа рассеянных зернышек первичных карбидов. Количество остаточного аустенита и положение точек Мни Мк также зависят от температуры закалки. Твердость закаленной быстрорежущей стали достигает HRC 60—62.

Остаточный аустенит ухудшает режущие свойства, поэтому закаленный инструмент обязательно подвергают отпуску. Установлено, что при нагреве до температур ниже 560° С никаких существенных изменений не происходит. Если же нагревать при отпуске до 560° С, то при последующем охлаждении часть остаточного аустенита превращается в мартенсит. После трехкратного отпуска при 560 С с выдержкой в течение часа количество остаточного аустенита уменьшается до 2— 3%, твердость увеличивается до HRC 64—65.

Углеродистые инструментальные стали

Эти стали по ГОСТ 1435 содержат 0,65— 1,35% С.

Они маркируются У7, У7А ... У13, У13А. Буква У обозначает что сталь углеродистая, число показывает содержание углерода в десятых долях процента

Углеродистые инструментальные стали обладают высокой твердостью, прочностью, хорошо шлифуются при изготовлении инструмента, дешевы и недефицитны.

Стали У7, У7А, У8, У8А, содержащие 0,7—0,8% С, применяют для инструментов по дереву и инструментов ударного действия, когда требуется повышенная вязкость,— пуансонов, кернов, зубил, кузнечных штампов и т.д.

Стали У9—У13 (У9А—У13А), содержащие 0,9— 1,3% С, обладают более высокой твердостью и износостойкостью. Из этих сталей изготавливают сверла, метчики, развертки, фрезы, плашки и др. Из стали У13, имеющей максимальную твердость (HRC 62—64) и износоустойчивость, изготавливают напильники, граверный инструмент и т. п.

Для снижения твердости и создания благоприятной структуры все стали до изготовления инструмента подвергают предварительной термической обработке — отжигу. Поскольку наличие сетки вторичного цементита ухудшает качество и срок службы инструмента, заэвтектоидные стали подвергают сфероидизирующему отжигу, нагревая стали У9 и У10 до 740—750° С, а У11 и У12 до 750—780° С. В результате такого отжига пластины ЦII делятся (на этот процесс положительно влияет наличие субграниц и скоплений дислокаций). Регулируя скорость охлаждения можно получать глобули Пи различного размера.

Окончательная термическая обработка — закалка и отпуск.

Температура закалки доэвтектоидных сталей Ас3 + 30° С, заэвтектоидных сталей Ас1+(40-50°С).

Структура закаленной стали — мелкоигольчатый мартенсит или мелкоигольчатый мартенсит с мелкими карбидами. Температуру отпуска выбирают в зависимости от твердости, необходимой для данного вида инструмента.

Для инструментов ударного действия (У7, У8), когда требуется повышенная вязкость, применяют отпуск при температурах 280—300° С (HRC 56—58). Для напильников, метчиков, плашек и т.п. (стали У10—У13) производят низкотемпературный отпуск при 150—200° С, что обеспечивает инструменту максимальную твердость (HRC 62—64).

Основные недостатки углеродистых сталей — их небольшая прокаливаемость, примерно до 5—10 мм, и низкая теплостойкость. При нагреве выше 200° С их твердость резко снижается. Инструменты из этих сталей могут работать лишь при небольших скоростях резания.

Инструментальные, легированные, качественные стали: для режущих, мерительных, штамповых инструментов.

СТАЛИ ДЛЯ ИЗМЕРИТЕЛЬНЫХ ИНСТРУМЕНТОВ

Измерительные инструменты должны сохранять свою форму и размеры в течение продолжительного времени. Поэтому их следует изготавливать из сталей, имеющих высокую твердость и износостойкость (после соответствующей термической обработки). В этих сталях с течением времени не должны совершаться структурные превращения, вызывающие изменение размеров инструмента. Такие стали должны иметь минимальный коэффициент линейного расширения.

С учетом этих требований выбирают соответствующие стали и назначают определенный режим термической обработки. Хорошее сопротивление износу обеспечивается высокой твердостью поверхности (HRC 62— 65).

Малым коэффициентом теплового расширения обладают стали с мартенситной структурой. Для измерительных инструментов чаще всего используют высокоуглеродистые стали У8—У12, Χ, Х9, ХГ, Х12Ф1, цементуемые (сталь 15, сталь 20) и азотируемые (38ХМЮА).

Структура высокоуглеродистых сталей после обычной термической обработки не является стабильной и всегда содержит какое-то количество остаточного аустенита. Тетрагональность мартенсита со временем уменьшается. Поэтому после закалки применяют стабилизирующий низкотемпературный отпуск — старение (нагрев до 120—170° С с выдержкой 10—30 ч). Иногда после закалки инструмент подвергают обработке холодом, а затем отпуску — старению.

ШТАМПОВЫЕ СТАЛИ

Инструмент, применяемый, для обработки металлов давлением (штампы, пуансоны, матрицы, валики и т.д.), изготавливают из штамповых сталей. Так как металлы можно подвергать деформации в холодном, а также в горячем состояниях (до 900—1200°С), то различают стали для штампов холодного деформирования и стали для штампов горячего деформирования. Химический состав, механические свойства и назначение штамповых сталей приведены в ГОСТ 5950-73

Испытание на твердось по Бринеллю и Роквеллу.

Твердость по Бринеллю

Испытание на твердость по Бринелю проводится путем вдавливания стального закаленного шарика диаметром 10 мм, 5 мм или 2,5 мм под действием нагрузки, величина которой определяется толщиной образца и уровнем измеряемой твердость. После снятия нагрузки на поверхности остается отпечаток, который измеряют с использованием особой лупы с делениями. Твердость определяется по формуле:

,

,

где Р– усилие, действующее на шарик, кг;

S– площадь поверхности отпечатка, мм²;

D– диаметр шарика, мм;

d– диаметра отпечатка, мм;

НВ– твердость по Бринеллю.

Образец для испытания на твердость должен быть плоскопараллельным, очищенным от окалины и других загрязнений. С целью повышения точности измерений количество отпечатков должно быть не менее 2, каждый отпечаток промеряется в двух перпендикулярных направлениях, и результат определяется как среднеарифметический. При этом расстояние от края образца до центра отпечатка должно быть не менее 2,5d, а расстояние между отпечатками>4d. Диаметры отпечатков должны находиться в пределах 0,2D<d< 0,6D.

Число твердости при стандартных условиях (шарик 10 мм, нагрузка 3000 кг, выдержка под нагрузкой 10 с) пишут так: НВ400 (твердость 400 единиц по Бринеллю). Если условия испытания другие, то обозначение твердости дополняется этими условиями. Например, НВ5/250/30-200 означает: число твердости 200 при испытании шариком 5 мм под нагрузкой 250 кг в течение 30 с.

Твердость испытываемых методом Бринелля материалов не должна превышать НВ450 во избежание деформирования стального шарика и искажения результатов испытания. Такими материалами являются цветные металлы и сплавы, а также сырые незакаленные стали и чугуны.

Твердость по Роквеллу.

Если использование метода Бринелля ограничено средней твердостью (до 450 НВ), то метод Роквелла позволяет измерить твердость до 1000 НВ, что намного расширяет круг испытуемых материалов и делает этот метод более универсальным. Мягкие материалы испытываются стальным шариком D= 1,58 мм, твердые – алмазным конусом с углом 120°. Для этого предусмотрены разные нагрузки: шарик нагружается средней нагрузкой – 100 кг, а конус – двумя нагрузками 150 и 60 кг. Большая нагрузка предусмотрена для измерения твердых и относительно прочных материалов, таких как закаленные стали. Твердые и хрупкие материалы, например, твердые сплавы, испытываются при малой нагрузке. В соответствии с этими нагрузками прибор имеет три шкалы измерения: А,B,C. В отличие от метода Бринелля твердость по Роквеллу измеряется не в кг/мм2, а в условных единицах, соответствующих разности между глубиной отпечатка от предварительной нагрузки – 10 кг и окончательной нагрузки. За единицу измерения принята величина, отвечающая осевому перемещению шарика или конуса на глубину 0,002 мм.

Это перемещение измеряется автоматически на приборе, и стрелка индикатора сразу показывает отсчет твердости по соответствующей шкале. Запись чисел твердости производится с обозначением шкалы, например, НRС60, НRВ90, НRА70. Твердость по Роквеллу – безразмерная величина. При необходимости твердость по Роквеллу может быть переведена на твердость по Бринеллю с использованием соответствующих переводных таблиц.

Метод Роквелла вследствие относительной простоты и высокой скорости, широкого диапазона материалов по твердости, высокой точности и небольшого отпечатка на испытуемом материале получил широкое применение. Рекомендуемые условия испытания приведены в таблице 4.2. Расстояние между центрами отпечатков либо до края образца не должно быть меньше 3 мм.

Испытания на твердость.

Простейшим механическим свойством является твердость. Методы определения твердости в зависимости от скорости приложения нагрузки делятся на статические и динамические, а по способу ее приложения - на методы вдавливания и царапания. Методы определения твердости по Бринеллю, Роквеллу, Виккерсу относятся к статическим методам испытания.

Твердость- это способность материала сопротивляться вдавливанию в него более твердого тела (индентора) под действием внешних сил.

При испытании на твердость в поверхность материалов вдавливают пирамиду, конус или шарик (индентор), в связи с чем различают методы испытаний, соответственно, по Виккерсу, Роквеллу и Бринеллю. Кроме того, существуют менее распространенные методы испытания твердости: метод упругого отскока (по Шору), метод сравнительной твердости (Польди) и некоторые другие.

При испытании материалов на твердость не изготавливают стандартных специальных образцов, однако к размерам и поверхности образцов и изделий предъявляются определенные требования.

| Для материалов, работающих в условиях ударных нагрузок, большое значение имеет такая характеристика прочности, как удельная ударная вязкость (сопротивление удару), которая представляет собою отношение величины работы, затрачиваемой на разрушение образца при испытании ударной (динамической) изгибающей нагрузкой, к площади поперечного сечения образца в ослабленном специальным надрезом месте разрушения. Для испытаний изготавливают стандартные образцы квадратного сечения с надрезом (концентратором напряжения) посередине. Метод основан на разрушении этого образца одним ударом маятникового копра, по шкале которого определяют работу разрушения, затраченную на излом образца. Образец помещается на опоры маятникового копра так, чтобы удар приходился с противоположной стороны надреза. Исключительное значение ударной вязкости заключается в том, что эта характеристика является чрезвычайно чувствительной к самым незначительным изменениям в структуре металла, едва заметным даже при электронно-микроскопическом исследовании. Ударная вязкость резко снижается с увеличением размера зерна и при выделении по границам зерен хрупких фаз. Так, например, если чистые никель или железо имеют ударную вязкость 15-20 кгс м/см2, то при содержании в этих металлах сотых долей процента серы, располагающейся в виде сернистых никеля или железа по границам зерен, ударная вязкость при комнатной температуре падает в несколько раз. При повышенных температурах, соответствующих оплавлению сернистых прослоек (выше 625oС для никеля и выше 940oС для железа), ударная вязкость становится настолько малой величиной, что металл разваливается даже под действием собственной тяжести. Удельная ударная вязкость, в зависимости от вида концентратора напряжения, обозначается символами KCU, KCV или KCT. Первые две буквы КС обозначают ударную вязкость, а буквы U, V и T - вид концентратора напряжения: U - образец с U-образным надрезом радиусом 1 0,07 мм; V - образец с V-образным надрезом радиусом 0,25 0,025 мм; Т - образец с нанесенной трещиной усталости. Испытания образцов с концентраторами напряжений V и T проводят в случае использования металлов и сплавов для ответственных конструкций. Испытания выполняют при +20oС. Разрушение бывает вязким (со значительной пластической деформацией) и хрупким, не сопровождающимся заметной пластической деформацией. α - Железо, молибден, вольфрам, цинк и многие другие металлы в зависимости от температуры могут разрушаться как вязко, так и хрупко. Понижение температуры приводит к переходу от вязкого характера разрушения к хрупкому (хладноломкость). Температура, при которой происходит переход одного вида разрушения в другой, получила название критической температуры хрупкости или порога хладноломкости. Порог хладноломкости зависит от структуры металла, вида концентраторов напряжения и других факторов, т.е. не является постоянной материала. Испытания на ударный изгиб выявляют склонность металла к хрупкому разрушению. Хладноломкость не включается в систему факторов, определяющих надежность конструкции, однако является очень важной характеристикой, поскольку позволяет рекомендовать температуры, ниже которых применять материал нельзя. |

Исходные материалы для производства чугуна. Продукты доменного производства.

Исходные материалы для выплавки чугуна

Исходным сырьем для производства чугуна являются железные руды, топливо и флюсы. Агрегатом для выплавки чугуна служит доменная печь.

Рассчитанное в определенном соотношении количество загружаемых в доменную печь исходных материалов называется шихтой.

Железной рудой является горная порода, содержащая те или иные соединения железа, а также примеси соединений других элементов, являющихся пустой породой.

В настоящее время для получения чугуна употребляют следующие руды.

Магнитный железняк (Fе3О4) — минерал черного цвета, обладает магнитными свойствами; содержание в нем железа доходит до 72%,

Бурый железняк (2Fе2О3ЗН2О) — минерал желто-бурого цвета; содержание железа колеблется от 35% до.50%.

Красный железняк (Fе2О3) — минерал красного цвета, содержит до 60% железа.

Шпатовый железняк (FеСО3) — минерал серого цвета, содержит 30—42% железа.

Топливо, употребляемое для доменного процесса, должно иметь высокую теплотворную способность и малую зольность, обладать пористостью, прочностью при высоких температурах, а также содержать как можно меньше серы, которая частично переходит из топлива в чугун и ухудшает его свойства.

В качестве топлива при доменном производстве используется каменноугольный кокс. Для интенсификации выплавки чугуна применяют природный газ и кислород.

Для отделения пустой породы и золы в доменную печь вводят вещества, называемые флюсами; эти вещества при сплавлении с пустой породой и золой топлива образуют легкоплавкие химические соединения, образующие шлак.

Для выплавки чугуна руду подвергают предварительной подготовке — обогащению. Качество подготовки руды оказывает большое влияние на ход плавки, расход топлива и качество получаемого чугуна.

Подготовка руды включает операции дробления, сортировки, обогащения и, если необходимо, обжига.

Дробление — измельчение крупных кусков руды — производится специальными машинами — дробилками, при этом получают куски размером 20—100 мм. Мелочь отсеивается и идет на агломерацию (спекание).

Магнитное обогащение основано на действии магнитного поля на составляющие руды, обладающие магнитными свойствами. Оно осуществляется в агрегатах, называемых магнитными сепараторами.

Агломерация производится с целью использования мелкой порошкообразной руды и колошниковой пыли; для спекания эти вещества смешивают с измельченным коксом.

Спекание осуществляют на специальных агломерационных ленточных машинах, где топливо, сгорая, образует пористые спеченные куски, называемые агломератом.

Прогрессивным способом обогащения руд является более эффективный процесс подготовки руды — окомкование. Сущность процесса состоит в окатывании измельченных частиц шихты и последующем обжиге окатышей.

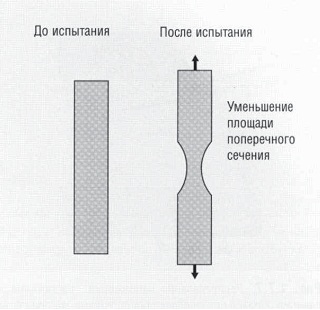

Образование шейки при испытании на растяжение

При упругой деформации наблюдается небольшое увеличение объема материала за счет того, что расстояние между атомами, из которых состоит твердое тело, удлиняется при растяжении. Однако при пластической деформации таких изменений объема не наблюдается. При такой деформации увеличение длины материала может привести к уменьшению площади его поперечного сечения. Это в свою очередь приведет к возникновению локализованной области материала, которая представлена на Рис. Эта область уменьшения поперечного сечения образца называется шейкой. Часто такое явление наблюдается при растяжении материалов с повышенной вязкостью (пластичных материалов).

Образование «шейки» при растяжении пластичного материала

Образование «шейки» при растяжении пластичного материала

Результаты испытаний на растяжение могут быть очень полезными при создании новых конструкций, поскольку для того, чтобы предсказать поведение конструкции, находящейся под нагрузкой, необходимо знание параметров упругой деформации материала.

Максимальное напряжение, которое может безопасно выдержать материал, определяется пределом текучести. Следовательно, от предела текучести зависит максимальная нагрузка, которой этот материал способен противостоять, хотя благоразумнее было бы включить в расчеты некоторый коэффициент запаса прочности.

Жесткость материала можно рассчитать по модулю упругости. Например, сочетание этих двух свойств (предела текучести и жесткости) позволит легко определить упругость или пружинистость металлической проволоки.

Если в технологический процесс изготовления продукции включены такие операции, как прокатка, протяжка проволоки или прессование, необходимо знать величину пластической деформации, которую материал сможет выдержать без разрушения. Если материал обладает высокой пластичностью, то ему можно придавать нужную форму, однако если пластичность материала невысока, то создание формы путем воздействия нагрузки будет невозможным.

Микроскопический анализ

Микроскопический анализ металлов заключается в исследовании их структуры с помощью оптического микроскопа (использующего обычное белое или ультрафиолетовое излучение) и электронного микроскопа.

При использовании оптического микроскопа структуру металла можно изучать при общем увеличении от нескольких десятков до 2 000–3000 раз. Микроанализ позволяет характеризовать размеры и расположение различных фаз, присутствующих в сплавах, если размеры частиц этих фаз не менее 0,2 мкм. Многие фазы в металлических сплавах имеют размеры 10–4–10–2 см и поэтому могут быть различимы в микроскопе.

При микроанализе однофазных сплавов (обычно твердых растворов) и чистых металлов можно определять величину зерен и отметить существование дендритного строения.

Определение размеров зерен проводится либо методами количественной металлографии, либо путем сопоставления структуры с заранее составленными шкалами.

Дендритное строение связано с определенной химической неоднородностью, выявляемой при травлении образца, подлежащего микроанализу. Если однофазные сплавы состоят из вполне однородных по составу зерен, то это указывает на достижение равновесного состояния.

В многофазных сплавах с помощью микроанализа можно определить не только количество, форму и размеры включений отдельных фаз, но и их взаимное распределение.

Разные фазы могут образовывать устойчивые формы взаимного распределения, характерные не для одного какого-либо сплава, а для целых групп сплавов, имеющих общие типы превращений, описываемых диаграммой состояния (например, эвтектические и эвтектоидные превращения).

Количество эвтектической или эвтектоидной структуры, а также строение и характер распределения этих структур оказывают большое влияние на свойства сплавов. В частности, свойства стали весьма сильно зависят от количества эвтектоида (перлита) и его строения. Форма перлита в зависимости от характера термической обработки может быть различной — от грубопластинчатой до мелкозернистой.

Другие сочетания фаз могут зависеть от условий термической и горячей механической обработки; фазы могут быть в виде отдельных включений округлой, пластинчатой или игольчатой формы, а также в виде строк и сетки. Например хорошо известно, что равномерное распределение карбидов в структуре заэвтектоидной стали обеспечивает высокие механические свойства инструмента, тогда как наличие сетчатого распределения цементита по границам зерен (цементитная сетка) вызывает хрупкость.

Пользуясь методами микроанализа, можно также оценить свойства ряда многофазных сплавов и, в частности, чугуна, для которого имеются специальные шкалы, классифицирующие по форме и количеству графит и фосфидную эвтектику.

По площади, занимаемой каждой фазой или структурной составляющей в поле зрения микроскопа, можно в ряде случаев определить количество присутствующих фаз, если известна их плотность. Кроме того, если известен состав каждой из фаз, можно приблизительно определить и состав изучаемого сплава. Такие расчеты только в том случае будут достаточно точными, если присутствующие фазы не слишком дисперсны и находятся в значительном количестве.

С помощью микроанализа можно определить структуру сплава не только в равновесном, но и в неравновесном состоянии, что в ряде случаев позволяет установить предшествующую обработку сплава.

Изменение структуры от поверхностного слоя к середине изделий указывает на характер нагрева (наличие окисления или обезуглероживания стали) или на применение химико-термической обработки (цементации, азотирования и т. д.).

БЫСТРОРЕЖУЩИЕ, ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ, ТВЕРДЫЕ СПЛАВЫ.

БЫСТРОРЕЖУЩИЕ СТАЛИ

Быстрорежущие стали получили такое название за свои свойства. Вследствие высокой теплостойкости (550—650° С) инструменты могут работать со скоростями резания, в три-четыре раза большими, чем инструменты из углеродистых и легированных сталей.

Быстрорежущие стали (ГОСТ 19265—73) содержат 0,7—1,5% С, до 18% W, являющегося основным легирующим элементом, до 4,5% Сr, до 5% Мо, до 10% Со. В обозначении марок стоит буква Ρ от слова «рапид» — скорость, цифры за этой буквой показывают среднее содержание вольфрама (Р18, Р9 и т.д.).

Высокая теплостойкость быстрорежущей стали объясняется следующими ее особенностями. При нагреве углеродистой закаленной стали происходит выделение из мартенсита дисперсных частиц карбидов (FeхC), которые уже при 300—400° С коагулируют. Твердость понижается. Для сохранения твердости при нагреве (теплостойкости) сталь необходимо легировать такими элементами, карбиды которых образуются и коагулируют при более высоких температурах. Такими элементами являются вольфрам, хром и др.

Добавление ванадия повышает износостойкость инструмента, но ухудшает шлифуемость. Кобальт повышает теплостойкость до 650° С и вторичную твердость до HRC 67—70. Наиболее высокую теплостойкость имеют стали Р14Ф4, Р10К5Ф5 и Р8М4К8 (до 640—650°С).

По структуре в равновесном состоянии эти стали относятся к ледебуритному классу. Отливки из быстрорежущей стали подвергают ковке, а затем отжигу, нагревая до 860—900° С. После отжига структура быстрорежущей стали состоит из сорбита, куда входят очень мелкие эвтектоидные карбиды, мелких вторичных карбидов, выделившихся при охлаждении из аустенита, и более крупных обособленных первичных карбидов, входящих в состав эвтектики. Суммарное количество карбидов достигает 30—35%· После окончательной термической обработки быстрорежущая сталь приобретает теплостойкость. Чем выше температура закалки, тем большее количество легирующих элементов растворяется в аустените, а следовательно, тем более легированным получается мартенсит, который обладает большей теплостойкостью.

При нагреве до 1250—1280° С в аустените стали Р18 содержится около 0,3% С, ~4% Cr, ~ 1 % V и 7— 8% W. Инструмент из стали Ρ18 подвергают закалке с 1280° С. Нагрев под закалку до более высоких температур приводит к оплавлению режущих кромок инструмента и появлению карбидной эвтектики. Закалку проводят в масле.

Температура закалки из стали Р9 составляет 1240° С, причем в этом случае требуется более точное соблюдение режима.

Инструмент под закалку нагревают обычно в соляных ваннах, что улучшает равномерность прогрева и уменьшает возможность обезуглероживания поверхности. Вследствие малой теплопроводности быстрорежущей стали нагрев осуществляется ступенчато: инструмент вначале подогревают в первой ванне до 500— 600° С, а затем переносят в ванну с температурой 800° С и после этого в третьей ванне нагревают до 1280° С.

Микроструктура закаленной быстрорежущей стали состоит из мартенсита, остаточного аустенита (до 30%) и большого числа рассеянных зернышек первичных карбидов. Количество остаточного аустенита и положение точек Мни Мк также зависят от температуры закалки. Твердость закаленной быстрорежущей стали достигает HRC 60—62.

Остаточный аустенит ухудшает режущие свойства, поэтому закаленный инструмент обязательно подвергают отпуску. Установлено, что при нагреве до температур ниже 560° С никаких существенных изменений не происходит. Если же нагревать при отпуске до 560° С, то при последующем охлаждении часть остаточного аустенита превращается в мартенсит. После трехкратного отпуска при 560 С с выдержкой в течение часа количество остаточного аустенита уменьшается до 2— 3%, твердость увеличивается до HRC 64—65.

Читайте также:

lektsia.com

Tool-speed and structural steel - grease monkey

If the steel is 6-19% tungsten and 3-4,6 % chromium, the tool, manufactured from this steel, withstands the cutting process temperatures up to 600 ° C (см. rice. 1, curves 7 and 9), without losing their cutting properties; this is called a high-speed steel. After heat treatment of the tool high-speed steels It has a hardness of 62-63 HRC and can be operated at cutting speeds, 2-3 times higher than the speed, permissible tool, made of carbon steel tool.

The most effective way to increase the hardness, heat and, следовательно, the wear resistance of high-speed steels are:

The chemical composition of GOST 19265-73 high-speed steels is given in Table. 1. manganese, nickel and silicon in a high-speed steels are not 0,5% each, sulfur max 0,03%, phosphorus max 0,035%. the molybdenum content is allowed in all steels grades up 1 %; wherein the tungsten content must be within, indicated in Table. 1. Steel, containing molybdenum more 1%, additionally branded with the letter M. Steel P18 is the oldest high-speed steel, which usually are compared all the other. Steel P9 refers to the category of high-speed steels nizkovolframovyh. The amount of tungsten in it is lowered into the 2 fold compared with steel P18, and the amount of vanadium increased, What makes this cutting steel according properties, the processing of structural carbon steels, equivalent steel P18. But the bars of the steel are difficult to grinding and finishing, but because steel P9 is not recommended for toolmaking, for which the grinding operation is a laborious (in sheverov, broaches and others.).

Steel P12 (tungsten) and R6M5 (molybdenum) similar in properties to the cutting steel P18, but more economical than steel P18 and P9 become smarter. These steels also have high ductility when heated, therefore, they are particularly useful in the manufacture of the tool (eg, drill) by plastic deformation.

Vanadium steel R18F2 has several improved wear resistance compared with steel P18 due to higher content of vanadium. Steel P18, P12, P9, R6MZ, R6M5 and R18F2 apply to become a normal performance; others began, in Table. 1, — to steels increased productivity.

Cobalt steel R9K5, R9KYU, RYUK5F5 R18K5F2 and have a higher hardness, red hardness and wear resistance (at 2- 3 fold) compared to the P18 steel and are mainly used for tools, working with high cutting speeds (incisors, drill, cutters). The most effective use cobalt and vanadium high-speed steel in the processing of workpieces made of alloyed steel hardness IV 300-350, and when processing workpieces of steels and superalloys. In addition in Table. 1 standard high speed steel grades, for the manufacture of cutting tools Institute recommends new brands, eg, R6M4K8F.

Recently, high speed steel produced by powder metallurgy (pulverstal steel or metal), that allows you to dramatically reduce the carbide heterogeneity (up to 1 points according to GOST 19265-73) and improve the cutting properties of the tool (especially for large-sized) in comparison with the tool, manufactured from rolled metal, received conventional metallurgical method.

Since the cutting part of the tool the cutting is performed, there is no need to make the entire tool out of expensive material. Therefore, in the manufacture of cutting tools on the tool holder is welded from mild steel plate of high-speed steel. The shape and size of the plates are regulated by GOST 2379- 67.

Sophisticated tools like drills, reamers, taps, etc.. make welded; working part - HSS, and non-operating (shank) — Structural steel.

Structural steel (carbon and alloy) used for the manufacture of toolholders, liner, housings and fastening parts and composite precast cutting instrument.

Поделиться ссылкой:

Liked this:

Like Loading...

Похожее

tehnar.net.ua

4. Из истории создания и развития быстрорежущих сталей. Быстрорежущие инструментальные стали

Похожие главы из других работ:

Анализ деятельности нефтяной компании ОАО "Самотлорнефтегаз"

1.1 История создания и развития ОАО "Самотлорнефтегаз"

ТНК-ВР является одной из ведущих нефтяных компаний России и входит в десятку крупнейших частных нефтяных компаний в мире по объемам добычи нефти...

Анализ деятельности унитарного муниципального предприятия "Нижнеудинский хлебозавод"

1. История создания, основные этапы развития предприятия

Унитарное муниципальное предприятие "Нижнеудинский ХЛЕБОЗАВОД" и его предшественники. Объединённый архивный фонд. В 1931 году 20-го столетия в г. Нижнеудинске между рекой Уда и ее протокой Застрянка была построена кустарная пекарня...

Быстрорежущие инструментальные стали

1. Характеристики быстрорежущих сталей

...

Быстрорежущие инструментальные стали

2. Принципы легирования быстрорежущих сталей

Высокая твердость мартенсита объясняется растворением углерода в ?-железе. Известно, что при отпуске из мартенсита в углеродистой стали выделяются мельчайшие частицы карбида...

Быстрорежущие инструментальные стали

3. Маркировка быстрорежущих сталей

быстрорежущий легированный сталь термообработка В советских и российских марочниках сталей марки быстрорежущих сталей обычно имеют особую систему обозначений и начинаются с буквы «Р» (рапид -- скорость). Связанно это с тем...

Быстрорежущие инструментальные стали

5. Химический состав быстрорежущих сталей

Таблица 2 Марка стали Углерод Хром Вольфрам Ванадий Кобальт Молибден Азот Ниобий Стали нормальной производительности Р18 0,73-0,83 3,80-4,40 17,00-18,50 1,00-1,40 < 0,50 < 1,0 - - Р9 0,85-0,95 3,80-4,40 8,50-9,50 2,30-2,70 < 0,50 < 1,0 - - Р6М5 0...

Быстрорежущие инструментальные стали

6. Изготовление и обработка быстрорежущих сталей

Быстрорежущие стали изготавливают как классическим способом (разливка стали в слитки, прокатка и проковка), так и методами порошковой металлургии (распыление струи жидкой стали азотом)[1]...

Выполнение женской стрижки

1. Из истории прически

Искусство создания причесок является одной из самых почетных и древнейших профессий на Земле. По сути, прическа родилась тот в момент, когда человек впервые задумался над тем как украсить свою внешность...

Изготовление войлочной сумки

2.1 Из истории сумки

Сумки для женщины - это весьма важный объект в жизни любой женщины. Современные женские сумки не всегда были такими, какие они сейчас и это естественно женские сумки меняются каждый сезон с приходом новой моды. История женских сумок началась с.....

История создания и развития двигателей внутреннего сгорания

2. История создания и развития двигателей внутреннего сгорания

Вот уже около 120 лет человек не может представить жизни без автомобиля. Попытаемся заглянуть в прошлое, - к самому появлению основы основ современного автомобилестроения...

Проект реконструкции моторного участка в условиях ООО "Автоэкспресс"

1.1 История создания и развития предприятия

ООО «Автоэкспресс» организовано в 1997 году с целью продвижения торговой марки Subaru на украинском рынке. Находится по адресу: г. Донецк, пр. Ильича, 65...

Пути и методы повышения эффективности процесса сверления глубоких отверстий

3.2 Изменение химического состава быстрорежущих сталей

Для того чтобы повысить стойкость инструмента необходимо увеличить красностойкость стали [5,14]. Это можно сделать за счет карбидов W, V, Co,Mo...

Технология переработки мясного сырья в ООО КМП "Мясная сказка" г. Тюмени

1.1 Место расположения, история создания и развития предприятия

Комбинат мясных полуфабрикатов «Мясная сказка» зарегистрирован по адресу город Тюмень, улица Бабарынка, 20а/2. Участок расположения производства находится в черте города, что обеспечивает эффективную реализацию готовой продукции...

Швейная промышленность в народном хозяйстве страны

1. Немного истории

Одной из основных жизненно важных потребностей человека является удовлетворение его желания "быть одетым" и ещё не просто одетым, а одетым красиво. Решить эту проблему призвана швейная промышленность...

Электроосаждение металлов

1.1. СТРАНИЦЫ ИСТОРИИ

Электрохимия принадлежит к числу тех немногих наук, дата рождения которых может быть установлена с высокой точностью. Это рубеж XVIII и XIX веков, когда благодаря знаменитым опытам итальянского физиолога Л...

prod.bobrodobro.ru

Инструментальные и быстрорежущие стали

Филиал Санкт – Петербургского государственного инженерно-экономического университета в г. Череповце

Кафедра социогуманитарных и естественных дисциплин

Контрольная работа

По дисциплине «Материаловедение»

Тема №31 «Инструментальные и быстрорежущие стали»

Студентки 2 курса

группы 4ЭУП-05

Валигура Т.В

Преподаватель:

Гаврилова М.А.

г. Череповец 2007

1. Требования к свойствам инструментальных материалов

В процессе резания режущие кромки инструмента находятся под воздействием очень высоких контактных напряжений. В таком состоянии материал склонен к пластическому деформированию. Сопротивление материала большим пластическим деформациям характеризуется твёрдостью. Таким образом, высокая твёрдость является необходимым свойством инструментального материала. Именно высокая твёрдость определяет принципиальную возможность использования материалов в качестве инструментальных. Это материалы, имеющие или получающие (в результате термической обработки) высокую твёрдость: инструментальные ткани, а также простые вещества (алмаз) и промежуточные фазы (карбиды, нитриды, оксиды).

При резании происходит нагрев режущей кромке инструмента. Температура в зоне резания тем выше, чем больше скорость резания. Способность материала сохранять твёрдость при нагреве – теплостойкость – является важной характеристикой, которая определяет производительность обработки.

В процессе резания инструменты подвергаются воздействию напряжений (изгиба – многолезвийный инструмент, кручения – осевой инструмент и реже растяжения – протяжки), а также динамическим нагрузкам. Поэтому инструментальный материал должен обладать достаточными механическими характеристиками – высокими пределом прочности и ударной вязкостью. При этом надо иметь в виду, что инструментальные материалы, обладающие высокой твёрдостью, имеют хрупкий характер разрушения (т.е. практически без пластической деформации), поэтому рост твёрдости сопровождается, как правило, снижением других механических свойств. Исходя из этого твёрдость должна быть максимально возможной, т.е. такой, при которой механические свойства материала обеспечивают работу инструмента без поломок и сколов режущей кромки.

Чем выше модуль упругости инструментального материала, тем больше его жесткость, меньше упругие сжатия в процессе резания, что обеспечивает меньшую шероховатость обрабатываемой поверхности.

Температура в зоне резания зависит от теплопроводности и теплоёмкости инструментального материала. Чем выше теплопроводность, тем интенсивнее отвод тепла из зоны резания. При более высокой теплоёмкости материала для его нагрева до определённой температуры требуется большее количество теплоты. Поэтому при резании в одинаковых условиях режущая кромка нагревается тем меньше, чем выше теплопроводность и теплоёмкость инструментального материала.

Коэффициент теплового расширения желательно иметь минимальным. Объёмные изменения при нагреве и охлаждении инструмента в процессе резания приводят к развитию термической усталости. Кроме того, изменения размеров инструмента в процессе резания снижают точность обработки.

Инструментальный материал должен иметь достаточно высокую химическую устойчивость. Это предотвращает или снижает вероятность появления адгезии (схватывания) и возникновения диффузионного износа (диффузия инструментального материала в обрабатываемый), опасность которого возникает при больших скоростях резания, из-за высоких температур в зоне обработки.

2. Стали для режущего инструмента

Из этих сталей можно изготовлять инструмент, который в процессе работы не разогревается выше 150 С. Такими инструментами являются деревообрабатывающие инструменты, ножовочные полотна, напильники, зубила, метчики, плашки и другой слесарный инструмент.

Углеродистые и легированные инструментальные стали не обладают теплостойкостью.

Они сохраняют высокую твёрдость при нагреве лишь до температуры около 200С.

Высокая твёрдость сталей достигается только за счёт мартенситного превращения. Твёрдость мартенсита зависит от концентрации в нём углерода, поэтому содержание его в инструментальных сталях высокое (0,7 – 1,3%).

Инструменты, которые в процессе работы не подвергаются ударным нагрузкам, можно изготовлять из сталей повышенной твёрдости. Инструменты, работающие в условиях действия ударных нагрузок, следует изготовлять из сталей повышенной вязкости.

При выборе стали следует учитывать также её прокаливаемость. Эксплуатационные свойства (твёрдость и износостойкость, прочность, и пластичность) сталей определяются в первую очередь количеством углерода в стали.

В таблице приводиться перечень марок нескольких основных нетеплостойких сталей для режущего инструмента.

Углеродистые инструментальные стали (семь марок от У7 до У13) не обладают достаточной прокаливаемостью (так, при закалке в воде сталь У7 не получает сквозной твёрдости даже в сечении с поперечным размером 12мм, а прокаливаемость стали У12 менее20мм). Из них можно изготавливать только инструменты небольших размеров. Кроме того, закалка этих сталей производиться с охлаждением в воде. Это определяет высокую вероятность коробления или даже появления трещин.

Цель легирования заключается в повышении закаливаемости и прокаливаемости.

Низколегированные стали 11ХФ, 13Х и др. имеют невысокую прокаливаемость (до20 мм), их преимущество перед углеродистыми – улучшенная закаливаемость. Стали, получают высокую твёрдость 62-64 RC после закалки в масле.

Комплексно легированные стали ХВГ, ХВСГ, 9ХС прокаливаються при закалке в масле в сечениях 20-100 мм, это стали глубокой прокаливаемости.

2.1 Структура и термическая обработка сталей

Почти все стали являются заэвтектоидными (исключение У7 – доэвтектоидная и У8 – эвтектоидная). Карбидная фаза этих сталей – цементит (Ме3 С). В легированных сталях часть атомов железа в цементите может быть замещена атомами легирующих компонентов. В сталях, легированных вольфрамом и ванадием, присутствует также небольшое количество карбидов на основе вольфрама (Ме6С) и ванадия (МеС).

Упрочняющая термическая обработка сталей этой группы заключается в закалке и низком отпуске.

Закалка доэвтектоидных сталей выполняется от температуры Ас3 +(30-50) С, заэвтектоидных – от температуры Ас1 +(50-70) С. В целях уменьшения закалочных напряжений может быть использована ступенчатая закалка.

К достоинствам сталей этой группы следует отнести возможность выполнения закалки ТВЧ. Их закалочные температуры значительно ниже температур начало плавления, что принципиально, так как нагрев ТВЧ осуществляется со значительным перегревом. Структура закаленных сталей – мартенсит закалки, остаточный аустенит и цементит (в заэвтектоидных сталях). В том случае, если наличие остаточного аустенита в структуре недопустимо (например, для измерительного инструмента, так как распад аустенита в процессе эксплуатации вызывает изменение размеров), производится обработка холодом.

Температура отпуска 150-200С. При более высоких температурах нагрева происходит заметное разупрочнение, связанное с коагуляцией цементита. В процессе отпуска значительно снижаются закалочные напряжения, что приводит к росту прочности и ударной вязкости, твёрдость при этом уменьшается незначительно (на 1-2HRC) и сохраняется высокой. Структура после отпуска – мартенсит отпуска, цементит и остаточный аустенит.

Отжиг – разупрочняющая термическая обработка сталей – выполняется для улучшения обрабатываемости резанием. В результате отжига должна быть получена структура зернистого, а не пластинчатого перлита, что обеспечивает более высокую обрабатываемость резанием. Температура отжига назначается: для заэвтектоидных сталей – несколько выше Ас1, доэвтектоидных – выше Ас3. В структуре заэвтектоидных сталей недопустима цементитная сетка (пластины цементита расположены вокруг зерна; такая структура рассмотрена в первой части). Это приводит к повышенной хрупкости стали. Для устранения этого дефекта используют нормализацию – нагрев выше Асm с последующим охлаждением воздуха.

Свойства и область применения. После окончательной термической обработки стали получают твёрдость 60-63 HRC, предел прочности 2000-2500 МПа. Поскольку стали этой группы не обладают теплостойкостью, основная область их применения – инструменты, работающие с низкими скоростями резания (до 5-10 м\мин). Это ручной слесарный инструмент (метчики, плашки, развёртки, напильники), протяжки, так как протягивание осуществляется с низкими скоростями. Из сталей этой группы изготавливаются также свёрла.

При изготовлении протяжек и плашек требуется обеспечить минимальные деформации при закалке. Для протяжек характерно большое отношение длины к диаметру или толщине. Это определяет их предрасположенность к короблению при термической обработке. Режущая часть плашек, расположенная в середине инструмента, после термической обработки не шлифуется. Для изготовления этих инструментов используют, стали глубокой прокаливаемости ХВГ (протяжки), ХВСГ (плашки), для которых характерна малая склонность к деформациям при термической обработке.

Напильники изготавливают из сталей У13 и 13Х, при этом в условиях массового производства применяется закалка ТВЧ. Свёрла и метчики изготавливают из стали 9ХС. Кроме режущего из этих сталей изготавливается холодноштамповый инструмент, а также детали, от которых требуется износостойкость, обеспечиваемая высокой твёрдостью (детали оснастки, направляющие планки станков и др.)

mirznanii.com