- спокойного типа, обозначаемые буквосочетанием «сп»;

- полуспокойные – «пс»;

- кипящие – «кп».

- по качеству: качественная, высококачественная, особовысококачественная;

- по способу производства: мартеновская, конвертная, электросталь;

- по назначению: конструкционная, инструментальная;

- по способу раскисления: спокойная, полуспокойная, кипящая;

- по структуре: доэвтектоидная, эвтектоидная, заивтектодная;

- по химическому составу: легированная, углеродистая, обыкновенная.

- Российские марки

- Зарубежные марки

Лучшие марки стали для ножей: характеристики. В1 сталь

Вольфрамовая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Вольфрамовая сталь

Cтраница 1

Вольфрамовые стали В2Ф и ХВ4 после закалки в водных растворах имеют очень высокую твердость ( см. табл. 19) и применяются для пил ( по металлу), и граверных инструментов. [1]

Вольфрамовые стали растворяют в 10 мл 20 % - ной соляной кислоты, карбиды также разрушают азотной кислотой, выпаривают, прибавляют 10 мл 50 % - ного раствора лимонной кислоты, 40 мл воды и осторожно нагревают до растворения вольфрамовой кислоты. [2]

Вольфрамовые стали сохраняют закалку даже при температуре красного каления. На этом свойстве вольфрамовых сталей основано применение их для изготовления наконечников резцов и сверл. [3]

Вольфрамовая сталь дает красные, короткие, изогнутые искры. [4]

Вольфрамовые стали обладают большей красностойкостью и износостойкостью, нежели хромистые. [5]

Вольфрамовая сталь содержит 0 6 - 0 7 % углерода, 0 3 - 0 5 % хрома, 5 5 - 6 5 % вольфрама и до 1 % других примесей. [6]

Вольфрамовая сталь ( 1 % С; 1 - 1 5 % W) - искра темнокрасная, траектория искр пунктирная, значительное число вспышек сложного вида, на концах каплеобразные утолщения. [7]

Вольфрамовая сталь В1 мало отличается по орокаливаемости ( рис. 6) и закаливаемости от углеродистой стали, если нагрев ведут до температур, не вызывающих заметного роста зерна и растворения большей части избыточных карбидов. [9]

Вольфрамовая сталь В1 мало отличается от углеродистой по закаливаемости, прокаливаемости ( фиг. Сталь В1 менее чувствительна к перегреву ( росту зерна), однако при правильном выполнении технологического режима это преимущество незначительно. Сталь этого типа применяется теперь сравнительно мало. [10]

Вольфрамовые стали обрабатывают соляной или серной кислотой, а затем азотной кислотой до тех пор, пока выделившаяся окись вольфрама ( VI) не станет ярко-желтой; ее можно отфильтровать или растворить, добавляя тетраацетат и цианид. [11]

Вольфрамовые стали В2Ф и ХВ4 после закалки в водных растворах имеют очень высокую твердость ( табл. 14) и применяются для пил ( по металлу) и граверных инструментов. [13]

Вольфрамовая сталь легко обрабатывается механически, обладает высокой магнитной стабильностью, не боится ударов. В настоящее время она с успехом применяется в качестве материала для роторов малогабаритных гистерезисных двигателей. [14]

Страницы: 1 2 3 4

www.ngpedia.ru

Марка стали

Здравствуйте, уважаемый читатель блога прораба, в данной статье марки стали поговорим о том, как важно изучая строительные чертежи обращать внимание на маркировку стали.

Здравствуйте, уважаемый читатель блога прораба, в данной статье марки стали поговорим о том, как важно изучая строительные чертежи обращать внимание на маркировку стали. Если вы ищете подробную информацию о марках сталей и их характеристики, то в конце статьи можно скачать бесплатно книгу «Марочник сталей и сплавов» в формате djvu, ссылка на скачивание в конце статьи.

Если надо быстро найти характеристику какой-нибудь стали, то есть не большая бесплатная программка «Марки стали».

Все знают, что сталь состоит из железа и углерода. Углерод в сталь добавляют не более 2,14%, для увеличения твердости сплава. Если углерода в железе более 2,14%, то сталь становиться хрупкой. Думаю, у многих был опыт по демонтажу чугунных ванн или батарей, когда с одного удара кувалдой или случайно уроненного чугунного изделия, легко откалываются куски метала.

Ни одна стройка не обходиться без применения металла и руководителям, которые делают заявки на материалы необходимо обращать внимание на марки металла, ГОСТы металлических изделий, арматуры, труб.

Проектировщики закладывают сталь в проектах, исходя из расчетов нагрузок или условий нахождения металла в агрессивной среде. Если вы закупите метал не той марки, что указаны в проекте, то вас за это не похвалят и возможно накажут финансово.

Зная обозначения маркировки стали можно понять его химический состав и физические характеристики. Физические характеристики металла меняют добавлением легирующих элементов.

Комбинируя химические элементы и их количество, получают сталь с лучшими механическими и антикоррозионными свойствами, магнитными и электрическими характеристиками.

В зависимость от количества добавленных легирующих элементов в стали различают низко - не более 2,5%, средне- 2,5-10% и высоколегированные стали – более 10%.

Но не все химические элементы, добавленные в сталь улучшают ее свойства, например из-за содержания серы появляются трещины в металле при высоких температурах (красноломкость), фосфор, наоборот, при низких температурах увеличивает хрупкость металла (хладноломкость). Содержания газов в несвязанном состоянии (кислород и азот) в металле так же отрицательно сказывается на его свойствах.

По количеству содержания серы и фосфора разделяют стали по качеству: обыкновенного качества (0,06-0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

По наименованию марки стали, можно узнать в какой степени из сплава удален кислород. По уровню раскисления сталь делиться на:

Классификация сталей разделяют по следующим категориям:

Обозначение марок сталей

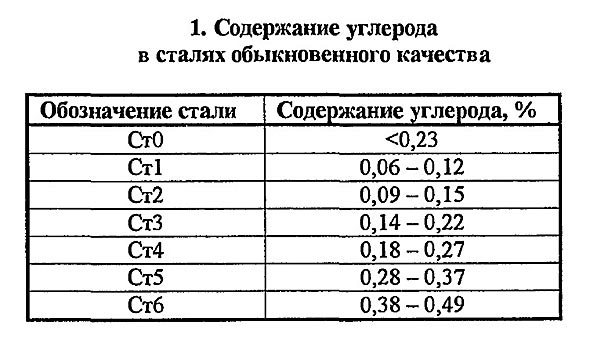

Сталь обыкновенного качества без легированных добавок обозначаются в соответствии с ГОСТ 380-94 следующими значениями: Ст3сп, Ст5кп, Ст0 и др.

Буквы Ст – указывают, что сталь относиться к группе сталей обыкновенного качества, цифры от 0 до 6 процент содержания углерода, меленькие буквы в конце показывают степень ее раскисления (кп – кипящая, пс – полуспокойная, сп – спокойная). Если сталь имеет повышенное содержание марганца, то после цифры добавляют букву «Г», например Ст2Гсп.

Качественная нелегированная сталь (Ст10, Ст20, Ст45, Ст30) двузначное число указывает среднее содержание углерода в стали в сотых долях процента. Например, в Ст10 содержится 0,1% углерода, Ст20 – 0,2% и т.д.

Качественные стали с повышенными свойствами обозначают по ГОСТ 5520-79 добавлением буквы К, например 15К, 18К и т.д. Такая сталь используется для производства котлов и сосудов высокого давления.

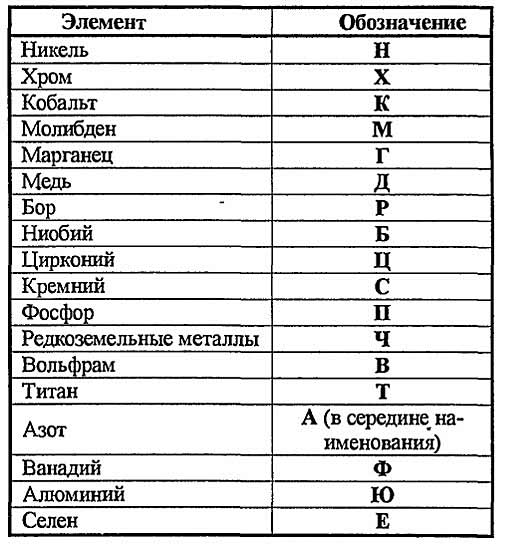

Конструкционные легированные стали маркируются, в соответствии с ГОСТ 4543-71 обозначение состоит из цифр и букв. Буквы говорят о содержании легирующих элементов в сплаве, цифры после каждой буквы указывают их примерное процентное количество.

Обозначение основных легирующих элементов

Если химического элемента в сплаве содержится менее 1,5 %, то за буквой цифра не указывается. Цифра, показанная в начале марки стали говорит о процентном содержании углерода умноженное на 100.

Например, марка стали 12ХН имеет в составе 0,09 – 0,15% углерода С, 0,4 – 0,7% хрома Cr, 0,5 – 0,8 % никеля Ni, а сталь 30Х3МФ 0,27-0,34% С, 2,3-2,7% Cr, 0,2-0,3% молибдена Мо, 0,6 – 0,12% ванадия V.Для обозначения металлов относящихся к группе высококачественных сталей в конце ставят букву А, которая указывает на ограниченное содержание серы и фосфора ( S<0,03%, Р<0,03%)

Особовысококачественные стали, прошедшие электрошлаковую переплавку, которая способствует эффективной очистке от сульфидов и оксидов обозначают добавлением через тире в конце марки стали буквы Ш, например 18ХГ-Ш, 20ХГНТР-Ш.

Литейно-конструкционные стали обозначаются в соответствии с ГОСТ 977-88, так же как и качественные и легированные стали, только в конце добавляется буква «Л». Например, 15Л, 20Г1ФЛ, 35ХГЛ и т.д.

Строительные стали обозначаются по ГОСТ 27772-88 буквой С (строительная) и цифрами показывающие минимальный предел текучести. Буквы К в конце марки стали сообщают о том, что это метал с повышенной коррозионной стойкостью, буква Т – это термоупрочненный прокат, буква Д - металл имеет повышенное содержание меди. Например, С255, С345Т, С390К, С440Д.

Автоматные стали обозначаются буквой А, если этот метал легированный, то АС, маркируются согласно ГОСТ 1414-75. Для показа в стали легированных добавок применяют те же правила, что и для легированных конструкционных сталей, например А20, А40Г, АС14, СА38ХГМ.

Подшипниковые стали все тоже самое, как и в легированных сталях, только добавляют букву Ш вначале, ГОСТ 801-78. Если сталь подергалась электрошлаковому переплаву в конце марки, через тире проставляют букву Ш например ШХ15, ШХ20Сг, ШХ4-Ш.

Инструментальные нелегированные стали обозначаются в соответствии с ГОСТ 1435-99 разделяются на качественные обозначаются буквой У (углеродистая) и высококачественные в конце добавляют букву А. Например марка стали У10 имеет 0,95-1,04% углерода, У10А. Если сталь имеет такое обозначение У8Г, то буква Г указывает на повышенное содержание марганца.

Инструментальные легированные стали маркируются по ГОСТ 5950-2000 так же как и конструкционные легированные, отличаются только цифрами указывающими массовую долю углерода в стали. Например 4Х2В5МФ содержит 0,3-0,4% С (в этой марке процентное содержание углерода множится на 10, а не на 100, как в конструкционных легированных сталях), 2,2-3,0%Cr, 4,5-5,5%W, 0,6-0,9Mo0,6-0,9%V.

Быстрорежущие стали маркировка начинается с буквы Р и цифры, указывающей примерное содержание вольфрама в стали. В маркировке данной стали не указывают процентное содержание хрома, так как он имеется во всех сталях около 4%, содержание углерода пропорционально содержанию ванадия. Например сталь Р6М5 содержит 0,82-0,9% С, 3,8-4,4%Cr, 4,8-5,3% Mo, 1,7-2,1V, 5,5-6,5%W.

Коррозионно-стойкие стали (нержавейки), жаростойкие и жаропрочные маркируются согласно ГОСТ 5632-72, примерно как конструкционно легированные стали. Например сталь 08Х18Н10Т содержит С<0,08%, 17,0-19,0%Cr, 9,0-11,0%Ni, Ti в интервале от 5 до7%.

Марки стали, мои советы.

Как и обещал для тех кто ищет подробную информацию по всем маркам стали книга «Марочник сталей и сплавов» и программа «Марки стали», скачать можно бесплатно, буду признателен лайкам в соцсетях.

Эту статью я решил написать, в качестве совета прорабам, мастерам, руководителям всем тем, которые занимаются составлением заявок на строительной площадке, внимательно изучайте данные материалов указанные в проекте.

Я стараюсь в заявку вписывать все данные из проекта. Приведу примеры из своего опыта, когда я составлял не внимательно заявки на металлические изделия, то были вопросы по уточнению со стороны снабжения или закупали то, что не соответствует данным из проекта.

Например при заказе металлических труб обязательно надо указывать ГОСТы так как по гостам трубы разделяются на стальные бесшовные, стальные электросварные, водогазопроводные, нержавеющие и т.д.

Так же будьте внимательны при заказе арматуры и металла на колоны, балки, прогоны и так далее всего того, что касается металлических конструкций. Допустим швеллер с одинаковыми размерами по одному госту может быть намного дороже, чем указанный в проекте.

Не давно я столкнулся с металлом произведенным в Германии и Японии, надо было получить его у заказчика и передать подрядчику. До этой ситуации я считал, что в России, кроме отчественного металла никакого другого быть не может.

Для меня это было открытием, что есть аналоги импортного металла, которые соответствуют нашим маркам стали. В книге которую я предлагаю для скачивания есть таблица, где сравнивают марки стали зарубежных стран с нашими.

Произошло следующее нам выдали метал, нержавейку, мы передали подрядчику для изготовления оборудования, которое будет содержать серную кислоту, но сертификаты не дали.

У кладовщицы заказчика все сертификаты металлов склада хранились в нескольких папках и пришлось потратить не мало времени чтоб найти сертификат на полученный нами металл. После нескольких часов поиска в таблицах марок стали, указанных в сертификатах, иностранного производства и сравнения с нашими марками выяснилось, что мы получили и передали подрядчику метал не той марки, который указан в проекте.

Как потом оказалось после разборок с руководителями заказчика из стопки сертификатов мы взяли не те. Кроме размеров металла указанного в сертификатах мы не знали, что искать и взяли документы, как нам показалось, которые соответствуют истине.

С совместными усилиями кладовщицы и звонками поставщику импортного метала мы нашли что нам нужно. В проекте были указаны марки стали отечественного производства, после уточнения аналогов импортного метала мы пересолгласовали его с проектировщиками.

Было бы интересно узнать у кого был такой печальный опыт, когда по вашей заявке купили металл не соответствующий проекту, смогли ли вы его пересогласовать с проектировщиками или вернуть обратно продавцу, напишите в комментариях.

С уважением, Олег Клышко

klyshko.ru

Что же добавляют в сталь?

Сегодня хочу осветить химические элементы, входящие в состав стали и придающие ей какие-либо полезные качества.

ОБНОВЛЕНО! Внизу статьи представлены пробные варианты таблицы по составу и маркам стали. Остальные в процессе сборки и будут добавлены позже.

Итак, вот перечень часто используемых химических элементов (после скобок указано обозначение элемента в маркировке стали):

| азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р ванадий ( V ) — Ф висмут ( Вi ) — Ви вольфрам ( W ) — В галлий ( Ga ) — Гл иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш | марганец ( Mn ) — Г свинец ( Pb ) — АС медь ( Cu ) — Д молибден ( Mo ) — М никель ( Ni ) — Н ниобий ( Nb) — Б селен ( Se ) — Е титан ( Ti ) — Т углерод ( C ) — У фосфор ( P ) — П хром ( Cr ) — Х цирконий ( Zr ) – Ц |

Теперь разберем подробнее влияние тех или иных элементов на вещество, в нашем случае сталь. Химический состав сталей (таблица).

Углерод — главный элемент, определяющий свойства стали. Именно благодаря углероду сталь способна принимать закалку. От количества углерода зависит твёрдость и прочность стали для ножей, хотя он же повышает склонность стали к коррозии. Относительно стали для ножей, нас интересуют стали с количеством углерода не меньше 0.6%. Именно с этой отметки сталь может принимать закалку на нормальную твёрдость. Правда производители часто используют стали и с количеством углерода 0.4%-0.6%, как правило, на недорогих простеньких ножах, на кухонных ножах.

Хром — следующий по распространённости в сталях элемент. Хром помогает сплаву сопротивляться коррозии и делает её нержавеющей. Официально сталь считается «нержавеющей» если хрома в ней не меньше 14%. Помимо своего главного свойства Хром негативно влияет на прочность стали.

Молибден — используется как легирующая добавка, повышающая жаропрочность и коррозионную стойкость стали. Молибден усиливает действие хрома в сплаве, улучшает прокаливаемость, делает состав более равномерным. По сути, улучшает почти все свойства сплава. Молибден обязательный элемент в быстрорежущих сталях. Стали с добавкой молибдена используются для изготовления деталей работающих в агрессивных средах и при высокой температуре. То есть в химической промышленности, в деталях реактивных двигателей. Нож из лопатки самолётной турбины уже стал притчей. Те стали, из применяемых в производстве ножей, в составе которых имеется этот элемент, зарекомендовали себя с наилучшей стороны. Пример-сталь 154CM она же ATS-34 с содержанием молибдена 4% по идее она и предназначалась для тех самых лопаток турбин.

Ванадий — замечательный элемент, способный улучшать свойства многих сплавов. Улучшает прочность и значительно повышает износостойкость стали. Его добавляют во всё те же быстрорежущие и инструментальные стали. Для нас это означает, что сталь для ножа будет дольше держать заточку при резе картона, войлока, канатов и других подобных материалов. Но нож будет тяжелее точиться. Пример-стали CPM S30V, CPM S90V и подобные им.

Вольфрам — металл с самой высокой температурой плавления из всех металлов. Используется во множестве всевозможных приборов и отраслей, от лампочек до ядерных реакторов. Вольфрам, неотъемлемый элемент в составе быстрорежущих сталей. Помимо устойчивости к температурам, сталь для ножа получает свойства, положительно влияющие на твёрдость и износостойкость.

Кобальт — ещё один металл с множеством применений, от корма для коров до космических кораблей. В некоторых количествах кобальт добавляется в быстрорежущие стали и твёрдые сплавы. Из сталей, применяемых в ножах, кобальт содержат стали VG-10 и N690 в количестве около 1.5%.

Азот — применяют в сталях как заменитель углерода и никеля. Азот повышает стойкость к коррозии и износостойкость стали для ножа. И позволяет стали с очень низким содержанием углерода принимать закалку. Например японская сталь Н1 в которой всего лишь 0.15% углерода, но 0.1% Азота позволяют закалять её на 58HRC и делают её практически абсолютно нержавеющей.

Никель — так же повышает коррозионную стойкость стали и способен несколько повысить прочность. Много никеля присутствует во всё той же стали Н1.

Кремний — необходимый в производстве сталей элемент. Он удаляет из металла кислород. Ну и заодно несколько повышает прочность и коррозионную стойкость.

Сера – это совсем не полезный элемент, она снижает механические свойства стали и уменьшает стойкость стали к коррозии. Поэтому серы в сталях обычно очень мало, лишь то, что не удалось удалить из стали в процессе её производства. Однако сера может быть добавлена, чтобы повысить обрабатываемость каких-нибудь жутко износостойких сталей.

Фосфор — вредная примесь, в стали ему не место, а особенно в стали для ножа, ибо он повышает хрупкость и снижает механические свойства стали. Фосфор стараются удалить из стали.

Марганец — как полезный и нужный элемент применяется на стадии выплавки стали, способен повышать твёрдость стали. Из сталей со значительным содержанием марганца делают всякие брутальные и монстрообразные вещи — рельсы, танки, сейфы.

Титан — может добавляться в сплавы для повышения прочности, стойкости к коррозии и температурам. В ножевых сталях титан, как добавка в принципе не актуален, так как количества его там ничтожные.

Ниобий — повышает коррозионную стойкость и износостойкость стали. Ниобий в сталях (или стали с ниобием) жуткая экзотика, но его можно найти в сплаве CPM S110V.

Алюминий — повышает жаростойкость и стойкость к окалине.

Медь — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий — оказывает особое влияние на величину и рост зерна в стали , измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Цезий — способствуют уменьшению содержания серы в стали , улучшают качество поверхности, измельчают зерно.

Неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали.

Кстати, вот интересная информация по применению никелевых катодов и анодов при никелировании никелевые аноды

Далее приведу наиболее удобную форму представления подробного химического состава основных марок отечественной и зарубежной стали. Нажимаем на картинку и получаем увеличенное изображение. Картинки пронумерованы в соответствии с очередностью представления в общей таблице.

Таблица 1

Таблица 2

Таблица 3

Таблица 4

Обновлено! По Вашим просьбам я начал формирование сводной таблицы по маркам стали. На данный момент представляю Вам несколько образцов штамповой инструментальной стали. Для удобного использования данных таблиц — скачиваем их. В последствии обязательно сделаю один общий архив.

Х12МФ

Х12МФ  Х6ВФ

Х6ВФ  6ХВГ

6ХВГ  5ХНМ

5ХНМ spiculo.ru

Сталь О1 и 1095/1080/1070/1060.... | SPICULO.ru

Сталь O-1

Весьма популярная железка у заморских кузнецов. Прочная, недорогая, но быстро ржавеет. Используется в ножах Randall.

Примерно 90% мастеров в конце 1960-х – начале 1970-х гг. использовали сталь марки О1. Она легко поддается обработке, в том числе горячей, и обладает всем необходимым, чтобы из нее можно было сделать хороший рабочий клинок.

Сталь марки О1 можно было легко приобрести у любого поставщика стали, и относительно недорого. Горячая обработка О1 может проводиться «на глазок» при наличии ацетиленовой горелки, подноса с маслом и обычной домашней печи. Название марки стали О1 означает, что она закаливается в масле и содержание углерода в сплаве составляет почти 1%. В ее составе также марганец (1,2%),кремний (0,75%), хром (0,5%), ванадий (0,20%) и вольфрам (0,5%).

Углерод (0,95%) позволяет закаливать сталь свыше 60 HRC. Действительно, в те далекие дни, о которых идет речь, многие ножеделы были одержимы идеей твердости стали. Неудивительно, что можно было встретить клинки, выполненные из О1, которые невозможно было заточить на точильном камне, а в некоторых случая и даже напильником. Марганец, как известно, способствует повышению прочности, износоустойчивости и усилению растяжения на разрыв. Кремний также увеличивает предел текучести и растяжение на разрыв. Наличие хрома в О1 не означает ее антикоррозионных свойств: образование карбидов хрома способствует более высокой твердости, прочности и износостойкости. Ванадий также образует карбиды, что усиливает твердость и износостойкость. Наконец, вольфрам также добавляется для усиления прочности.

1095 / 1080 / 1070 / 1060 / 1055 / 1050 и т.д.

Сталь 1095 Carbon Steel — довольно простая высокоуглеродистая сталь 1095 не обладает высокой твердостью и стойкостью режущей кромки, однако данный тип стали вполне справляется с задачами, возлагаемыми на полевые и тактические ножи. Что крайне важно в полевых, а тем более боевых условиях – нож из стали 1095 прост в заточке. Правится он чуть ли не на любом булыжнике.

Вообще стали 1095 / 1080 / 1070 / 1060 / 1055 / 1050 являются простая и дешёвая углеродка, аналог российских инструментальных сталей (У8, У10А и т. д.). С убыванием номера после 10, убывает и количество углерода в стали, следовательно, сталь становится более мягкой и хуже держит режущую кромку. Поэтому 1050 и 1060 частенько применяются для изготовления мечей, где важна пластичность и стойкость к ударным нагрузкам. В ножах же наиболее часто встречается 1095. Существенный минус — очень низкая коррозионная стойкость.

Эти стали популярные среди американских производителей марки углеродистых конструкционных сталей, используемых в т.ч. для изготовления ножевых клинков. Содержание углерода (С) от 0.66 до 1%, марганца (Мn) — 0.6-0.9%. Пережив пик популярности в первой половине XX века, сегодня используются преимущественно на недорогих нескладных моделях фирмами Ontario, Camillus. Яркий пример производителя, использующего эту сталь Kabar (1095) и Cold Steel (1055).

Аналоги: Германия DIN — С92 D; Россия — 70, 75, 85; Япония — JIS SWR9.

Химический состав всех сталей можно увидеть здесь.

spiculo.ru

Сталь - первая группа - Большая Энциклопедия Нефти и Газа, статья, страница 1

Сталь - первая группа

Cтраница 1

Стали первой группы используются в трубах малого и среднего диаметра, но области их применения непрерывно сужаются вследствие вытеснения сталями с более высокими показателями свойств. [1]

Стали первой группы ( Сэкв 0 25 %) хорошо свариваются без образования закалочных структур и трещин в широком диапазоне режимов, толщин и конструктивных форм. Возможность регулирования сопротивляемости возникновению трещин этих сталей за счет изменений режимов сварки ограничена, и требуется подогрев. Плохо сваривающиеся стали ( Сэкв 0 45 %) весьма склонны к закалке и образованию холодных трещин; при их сварке необходимы подогрев, выполнение специальных технологических приемов, а после нее должна быть проведена термическая обработка. [2]

Стали первой группы используют в термически обработанном состоянии. Оптимальная термическая обработка заключается в закалке или нормализации после нагрева до 950 - 1100 С ( для растворения карбидов) и отпуске при 600 - 740 С. Структура термически обработанной стали - смесь легированного феррита и мелких карбидов - обеспечивает необходимую жаропрочность, сопротивление коррозии и релаксационную стойкость. Благодаря высокому содержанию легирующих элементов стали глубоко прокаливаются даже при нормализации ( до 120 - 200 мм) и поэтому более пригодны для деталей крупных сечений, чем перлитные стали. При высоком содержании хрома ( 10 - 12 %) и других феррито-образующих элементов и низком содержании углерода стали становятся мартенситно-ферритными. Количество неупрочняемого при термической обработке феррита невелико, по жаропрочным свойствам мартенситные и мартенситно-ферритные стали близки. Мартенситные стали данной группы имеют разнообразное применение в паровых турбинах: из них изготовляют диски, лопатки, бандажи, диафрагмы, роторы, а также трубы и крепежные детали. [3]

Стали первой группы имеют - СЭ 0 25 %, хорошо свариваются без образования закалочных структур и трещин в широком диапазоне режимов, толщин и конструктивных форм. Удовлетворительно сваривающиеся стали ( Сэ0 25 - - 0 35 %) мало склонны к образованию холодных трещин при правильном подборе режимов сварки, в ряде случаев требуется подогрев. Ограниченно сваривающиеся стали ( Сэ0 36 - 0 45 %) склонны к трещинообразованию, возможность регулирования сопротивляемости образованию трещин изменением режимов сварки ограничена, требуется подогрев. [4]

Стали первой группы являются универсальными, тогда как стали второй группы имеют более узкое назначение. [5]

Стали первой группы сваривают как газовым пламенем, так и дугой без подогрева. При выборе режима сварки плавлением стремятся к тому, чтобы разогрев был возможно меньше, а скорость охлаждения была наибольшей. [6]

Стали первой группы, как правило, применяют для изготовления рабочих деталей штампов листовой штамповки, а также частично - пресс-форм для пластмасс и штампов холодной объемной штамповки, в частности - холодного выдавливания. [7]

Стали первой группы закалкой почти не упрочняются и более корро-зионностойки, чем мартенситные стали с содержанием 13 % Сг. Стали второй группы обладают высокой окалиностойкостью, но очень склонны к росту зерен и хрупкости при нагревании выше 900 С, не устраняемых термической обработкой. Это очень сильно затрудняет их горячую обработку давлением и сварку. [8]

Стали первой группы подвергаются цементации, последующей закалке и отпуску. Стали второй группы проходят закалку с последующим высоким отпуском. [9]

Стали первой группы характеризуются высокой устойчивостью против износа и коррозии, наименьшими деформациями при закалке и постоянством размеров. Сталь X идет на изготовление наиболее точных и сложных калибров; ХВГ и 9ХВГ применяются в случаях, когда необходимы наименьшие деформации; стали Х12 и 9X18 ( Х18) - там, где нужна высокая сопротивляемость коррозии. Стали 2 - й группы пригодны для не очень сложных и точных калибров. Они получают значительную деформацию при закалке и имеют слабую сопротивляемость коррозии. [10]

Стали первой группы имеют Сэ 0 25 %, хорошо свариваются без образования закалочных структур и трещин в широком диапазоне режимов, толщин и конструктивных форм. Удовлетворительно сваривающиеся стали ( Сэ0 25 - 0 35 %) мало склонны к образованию холодных трещин при правильном подборе режимов сварки, в ряде случаев требуется подогрев. Ограниченно сваривающиеся стали ( Сэ0 36 - 0 45 %) склонны к трещинообразованию, возможность регулирования сопротивляемости образованию трещин изменением режимов сварки ограничена, требуется подогрев. [11]

Стали первой группы сваривают как газовым пламенем, так и дугой без подогрева. При выборе режима сварки плавлением стремятся к тому, чтобы разогрев был возможно меньше, а скорость охлаждения была наибольшей. [12]

Стали первой группы ( Сэкв 0 25 %) хорошо свариваются без образования закалочных структур и трещин в широком диапазоне режимов, толщин и конструктивных форм. Возможность регулирования сопротивляемости возникновению трещин этих сталей за счет изменений режимов сварки ограничена, и требуется подогрев. [13]

Из сталей первой группы наибольшее распространение получила 08Х15Н5Д2Т ( ВНС-2, ЭИ410У), разработанная Ю. Ф. Оржеховским и автором. Стали второй группы в СССР и за рубежом только осваивают; их металлургическое производство значительно сложнее, они дороже, однако они могут обеспечить значительно более высокую прочность деталей машин и поэтому несомненно найдут в ближайшем будущем самое широкое применение. [14]

К сталям первой группы относятся малоуглеродистые низколегированные стали. Эти стали удовлетворяют, требованиям прочности, в то же время дешевы, легко отливаются и свариваются. Из сталей этой группы можно отливать полусферические оболочки, которые затем свариваются в сферы. [15]

Страницы: 1 2 3

www.ngpedia.ru

| 18/11/14

Вернуться |

stanok74.ru

Марки стали для ножей: расшифровка и характеристики

Сталь, из которой изготовлен нож, определяет его главные характеристики – прочность, износостойкость, антикоррозийные качества. В зависимости от ряда ингредиентов, добавляемых в сплав углерода с железом, а также степени закалки и термообработки, мы получаем определенную марку стали для охотничьих, кухонных, хозяйственных ножей. От этих факторов также зависит то, насколько долго нож будет оставаться острым, какова его устойчивость к различным деформациям, а также ломке клинка. Марка, наиболее приближенная к высоким показателям по всем характеристикам, будет являться наилучшей, но не всегда при этом самой дорогостоящей.

В зависимости от процентного содержания углерода в сплаве, сталь разделяют на три вида: высокоуглеродистая, среднеуглеродистая, низкоуглеродистая. Если при этом сплав содержит другие химические элементы, она называется легированной. Если процентное содержание легирующих элементов, изменяющих ее свойства, составляет от 10 до 50, сталь является высоколегированной. Поскольку при добавлении в сплав стали химических элементов ее состав способен изменяться, это говорит о том, что, при повышении некоторых качеств стали, остальные могут изменяться не в лучшую сторону. Поэтому, сложно однозначно сказать, какая из марок стали является лучшей. Скорее, наилучшие характеристики ножа зависят от качества термообработки клинка, технология которой у разных производителей различается.

Наилучшим материалом для изготовления ножей на протяжении длительного периода времени остаются булат и дамаск.[/wpmfc_cab_ss]Высшие сорта этой стали имеют сложную технологию выплавки, а качество клинка и его исключительная острота, упругость и прочность во многом также зависят от правильно выбранного режима термообработки, тщательности шлифовки, полировки. Из многочисленных сортов современной стали с дамаском и булатом способна соперничать лишь шведская сталь СРМ-Т-440С. Она изготовлена методом порошковой металлургии, и по износостойкости в несколько десятков раз превосходит марку 440С. Но трудоемкость изготовления этого материала делает его стоимость очень высокой.

Марки стали для ножей: расшифровка

Марки стали для ножей: расшифровка

Марки стали для ножей: расшифровкаЛегированная сталь имеет серьезные преимущества перед обычной углеродистой, поскольку показатели прочности, износостойкости, твердости и вязкости зависят от таких элементов, как молибден, хром, ванадий, никель, кремний, вольфрам, марганец. Добавка молибдена одновременно повышает показатели прочности и вязкости, а высокое содержание хрома улучшает режущие свойства лезвия, повышая твердость, износостойкость, а также придавая стали антикоррозийные свойства.

Для того чтобы разобраться с видами, необходимо рассмотреть характеристику марок стали для ножей:

Самая распространенная марка для массового производства ножей. Легирование хромом придает марке этой стали высокие показатели антикоррозии, устойчивости к окислению и воздействиям внешних факторов. К тому же, она отличается низкой стоимостью и быстро поддается заточке.

Универсальная марка, приближенная по характеристикам к вышеописанной, но способная коррозировать при длительном контакте с водой. При высоком уровне качества термообработки из этой стали получаются твердые и прочные ножи, долгое время держащие заточку.

Марка легированной стали, используемой для изготовления инструментов и холодного оружия. Из нее производятся детали, подверженные большим нагрузкам, и которые должны обладать повышенной износостойкостью, прочностью при изгибе: это сверла, развертки, фрезы, метчики и тп.

Высоколегированная сталь с высокой твердостью, хорошими качествами режущей кромки. Предназначена для изготовления изделий с высокой прочностью и износостойкостью. Одна из лучших отечественных марок стали.

Мягкая сталь, используемая только для изготовления кухонных или сувенирных ножей. Подвержена деформациям, часто требует заточки. Для кухни является хорошим вариантом, поскольку не ржавеет и легко поправляется мусатом, но для другого применения материал не используется.

Хорошие показатели устойчивости к коррозии, материал легко поддается обработке. Используется для изготовления бытовых и туристических ножей.

Марка применяется для изготовления инструмента, удобная и неприхотливая при обработке, но ножи из этого материала требуют постоянного ухода, т.к. при попадании в агрессивную среду металл покрывается налетом и темными пятнами.

Одна из самых популярных марок с невысокой стоимостью. Используется в основном, при частном производстве клинков. Расшифровка марки такова: «Ш» обозначает подшипниковую сталь, «Х» — указывает на содержание хрома, 15 – на его количество, а буквенное обозначение «СГ» — указывает на содержание легирующих элементов кремния и марганца. Из нее получаются прочные, острые ножи, но подверженные коррозии.

Аналог отечественной марки 65Х13, имеющий наибольшую твердость по сравнению с остальными.

Материал, хорошо устойчивый к коррозии, с содержанием углерода, соответствующим буквенному обозначению: А – с наименьшим содержанием, В – средним, и С – с наибольшим процентом углерода в составе (до 1,2 %). Марка 440С наилучшая из трех, но наименее из них сопротивляется коррозии.

Аналог марки 440С, но с примесью ванадия, что придает большую износостойкость материалу.

На данный момент признается самой высокотехнологичной сталью, используемой при производстве ножей высшей категории. Твердость металла составляет 60 единиц по Роквеллу, при этом он достаточно прочный, хорошо держит заточку.

Являясь аналогами 440 марки, ножи из этого металла отличаются высокой прочностью, остротой, антикоррозийностью.

Примесь ванадия придает большую износостойкость металлу, ножи из этого материала часто изготавливаются для охотничьих целей, поскольку обладают большой пластичностью, следовательно, прочностью.

Марка, применяемая сегодня лишь несколькими компаниями, не имеющая аналогов по высокому уровню твердости, прочности и ударной вязкости. Из этой порошковой стали производятся лучшие ножи, имеющие высокую стоимость.

Марки стали для охотничьих ножей

Марки стали для охотничьих ножей

Марки стали для охотничьих ножейДля ручной ковки охотничьего клинка хорошим вариантом станет выбор марки 9ХС. Нож из этой стали будет обладать хорошими режущими качествами, а также отлично держать заточку. Сталь 95Х18 отлично сочетает в себе высокое качество и доступную цену, обладает высокими показателями прочности и твердости, но из-за того клинок с трудом поддается заточке. Марка Х12МФ позволит создать очень прочный, устойчивый к износу охотничий клинок при условии, что за ним будет тщательный уход. На основе этой марки многие отечественные производители изготавливают булат, что говорит о качественных характеристиках этой марки.

Ножи из дамаска – отличный вариант для охоты или туристический походов. Дамаск очень прочный, устойчивый к возникновению коррозии. Благодаря высокому содержанию углерода в составе дамаска клинок получается очень острый, но и достаточно хрупкий, чтобы выполнять хозяйственную работу.

Отечественная марка 65Г подойдет для изготовления охотничьего ножа, предназначение которого скорее не в резке, а в рубке. Обладает отличной вязкостью, но стоит оберегать от воздействия влаги, т.к. металл подвержен коррозии.

Сталь для ножа: все о ней

pohod-lifehack.ru