- 50ХГФА – применяются для создания часовых пружин;

- 55C2 – рессоры и пружины, используемые в подвеске транспортных средств;

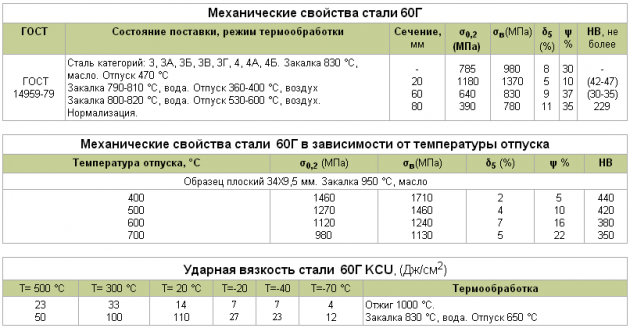

- 60Г, 65 – для изготовления износостойких и вибростойких пружин, упорных шайб;

- KT-2 – для проката холоднокатаной проволоки.

- никель – до 1,7%;

- вольфрам – до 1,2%;

- хром – до 1,2%;

- ванадий – до 0,25%;

- марганец – до 1,25%;

- кремний – до 2,8%.

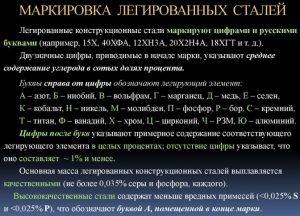

- первая позиция из двух цифр выражает массу углерода в сотых долях процента;

- вторая позиция из одной или нескольких букв указывает название легирующего элемента;

- третья позиция показывает округленную до целого значения долю легирующего элемента.

- по химическому составу – обычный, нержавеющий, легированный металл;

- по способу обработки – калиброванный, горячекатаный, кованый прокат, со специальной отделкой.

- максимальная массовая доля меди – 0,2%, остаточное содержание никеля – не более 0,25%;

- сталь марки 51ХФА может использоваться исключительно для изготовления упругой проволоки;

- максимальная массовая доля серы и фосфора в стали марки 60С2Г – не более 0,06%.

- сложность разрезания – этот процесс возможен, однако затрудняется обработка готовых изделий;

- плохая свариваемость – металлы для производства пружин совсем не предназначены для сваривания.

- ↑ Oberg et al. 2000, p. 286.

- ↑ 1 2 «McMaster-Carr catalog» (116th ed.), McMaster-Carr, с. 3630, <http://www.mcmaster.com/#catalog/116/3630>. Проверено 3 сентября 2010.

- ↑ «McMaster-Carr catalog» (116th ed.), McMaster-Carr, с. 3632, <http://www.mcmaster.com/#catalog/116/3632>. Проверено 3 сентября 2010.

- ↑ «McMaster-Carr catalog» (116th ed.), McMaster-Carr, с. 3662, <http://www.mcmaster.com/#catalog/116/3662>. Проверено 3 сентября 2010.

- Oberg Erik Machinery's Handbook / Christopher J. McCauley, Riccardo Heald, and Muhammed Iqbal Hussain. — 26th edition. — New York: Industrial Press Inc, 2000. — ISBN 0-8311-2635-3

- ↑ Oberg et al. 2000, p. 286.

- ↑ 1 2 «McMaster-Carr catalog» (116th ed.), McMaster-Carr, с. 3630, <http://www.mcmaster.com/#catalog/116/3630>. Проверено 3 сентября 2010.

- ↑ «McMaster-Carr catalog» (116th ed.), McMaster-Carr, с. 3632, <http://www.mcmaster.com/#catalog/116/3632>. Проверено 3 сентября 2010.

- ↑ «McMaster-Carr catalog» (116th ed.), McMaster-Carr, с. 3662, <http://www.mcmaster.com/#catalog/116/3662>. Проверено 3 сентября 2010.

- Oberg Erik Machinery's Handbook / Christopher J. McCauley, Riccardo Heald, and Muhammed Iqbal Hussain. — 26th edition. — New York: Industrial Press Inc, 2000. — ISBN 0-8311-2635-3

- ↑ Oberg et al. 2000, p. 286.

- ↑ 1 2 «McMaster-Carr catalog» (116th ed.), McMaster-Carr, с. 3630, <http://www.mcmaster.com/#catalog/116/3630>. Проверено 3 сентября 2010.

- ↑ «McMaster-Carr catalog» (116th ed.), McMaster-Carr, с. 3632, <http://www.mcmaster.com/#catalog/116/3632>. Проверено 3 сентября 2010.

- ↑ «McMaster-Carr catalog» (116th ed.), McMaster-Carr, с. 3662, <http://www.mcmaster.com/#catalog/116/3662>. Проверено 3 сентября 2010.

- Oberg Erik Machinery's Handbook / Christopher J. McCauley, Riccardo Heald, and Muhammed Iqbal Hussain. — 26th edition. — New York: Industrial Press Inc, 2000. — ISBN 0-8311-2635-3

- ↑ Oberg et al. 2000, p. 286.

- ↑ 1 2 «McMaster-Carr catalog» (116th ed.), McMaster-Carr, с. 3630, <http://www.mcmaster.com/#catalog/116/3630>. Проверено 3 сентября 2010.

- ↑ «McMaster-Carr catalog» (116th ed.), McMaster-Carr, с. 3632, <http://www.mcmaster.com/#catalog/116/3632>. Проверено 3 сентября 2010.

- ↑ «McMaster-Carr catalog» (116th ed.), McMaster-Carr, с. 3662, <http://www.mcmaster.com/#catalog/116/3662>. Проверено 3 сентября 2010.

- Oberg Erik Machinery's Handbook / Christopher J. McCauley, Riccardo Heald, and Muhammed Iqbal Hussain. — 26th edition. — New York: Industrial Press Inc, 2000. — ISBN 0-8311-2635-3

- ↑ Oberg et al. 2000, p. 286.

- ↑ 1 2 «McMaster-Carr catalog» (116th ed.), McMaster-Carr, с. 3630, <http://www.mcmaster.com/#catalog/116/3630>. Проверено 3 сентября 2010.

- ↑ «McMaster-Carr catalog» (116th ed.), McMaster-Carr, с. 3632, <http://www.mcmaster.com/#catalog/116/3632>. Проверено 3 сентября 2010.

- ↑ «McMaster-Carr catalog» (116th ed.), McMaster-Carr, с. 3662, <http://www.mcmaster.com/#catalog/116/3662>. Проверено 3 сентября 2010.

- Oberg Erik Machinery's Handbook / Christopher J. McCauley, Riccardo Heald, and Muhammed Iqbal Hussain. — 26th edition. — New York: Industrial Press Inc, 2000. — ISBN 0-8311-2635-3

Энциклопедия по машиностроению XXL. Сталь пружинистая

Производство и применение пружинной стали

При производстве пружинной стали получается материал с большим пределом текучести. Благодаря этому свойству все изделия, изготавливаемые из этого материала, способны принимать исходную форму даже после скручивания или значительного изгиба. Именно для производства упругих изделий, не испытывающих остаточную деформацию, и предназначаются эти материалы.

Сферы использования

Пружинная сталь — это низколегированный сплав

Из пружинной стали изготавливается широкий ассортимент изделий и деталей, используемых в транспортных средствах, агрегатах и заводском оборудовании. Торсионы и рессоры, которые можно встретить в подвесках автомобилей и бронетехники, изготавливаются из стали марок 55C2, 60C2A и 70C3A. С недавнего времени для этих же целей стала использоваться сталь марки 50ХФА. Из нее же обычно изготавливаются клапана для пружин.

Детали для транспортных средств – не единственная сфера, в которой применяется пружинная сталь. Материалы из этой категории используются для изготовления отмычек, пружин для фрикционных дисков, а также для разного рода механизмов, в том числе производственных. Для тех или иных изделий и пружин подходит сталь определенных марок. Между ними есть большие отличия в плане важных эксплуатационных характеристик:

Примеры применения конструкционных легированных сталей

Существуют и другие многочисленные марки, причем многие из них способны взаимозаменять друг друга. Например, сталь марки 68 может применяться вместо 65ГА, а сталь марки 70(Г) отлично заменяет 60Г. В ГОСТ можно обнаружить таблицы, в которых приведены все существующие марки с их режимами обработки и свойствами.

Состав и производство

Для сборки пружин и механизмов на их основе используется сталь, в состав которой входит от 0,5% до 0,75% углерода. В случае если содержание этого элемента превышает отметку 0,7%, материал называется инструментальной сталью. Это твердый и высокопрочный материал для изготовления разных инструментов. А также он применяется с целью создания пружин, максимально устойчивых к механическим воздействиям.

Углерод – не единственный элемент, оказывающий влияние на важные характеристики стали для пружин. При производстве металла в его состав намеренно вводятся легирующие компоненты в следующих концентрациях:

Углерод

Важнейшим этапом производственного процесса является измельчение зерна. В результате сопротивляемость готового металла мелким пластическим деформациям значительно увеличивается. Это положительным образом сказывается на релаксационной стойкости пружин, которые изготавливаются из высоколегированных сталей.

Современные методы изготовления сплавов для создания пружин позволяют производить материалы с любым исполнением, любой поверхностью и диаметром, если речь идет о пружинной проволоке. Строго соблюдаются как отечественные, так и международные стандарты, определяющие эксплуатационные характеристики стали. Кроме того, осуществляется тщательный контроль качества за каждым этапом создания пружинных сплавов.

Маркировка

Маркировка стали для производства пружинных изделий довольно простая, но при этом информативная. По обозначению можно понять состав материала, которым определяются все его эксплуатационные свойства. Маркировка расшифровывается в направлении слева направо. Она включает в себя следующие позиции:

Маркировка стали

В случае если доля легирующего элемента в металле составляет менее 1,5%, в маркировке она не указывается. По обозначению можно легко понять, к какому виду принадлежит металл. Например, пружинная сталь марок 65, 70, 75, 80 и 85 относится к категории углеродистых. Материалы, в маркировке которых присутствует минимум две позиции, причисляются к легированным, так как в их составе высокая концентрация легирующих элементов.

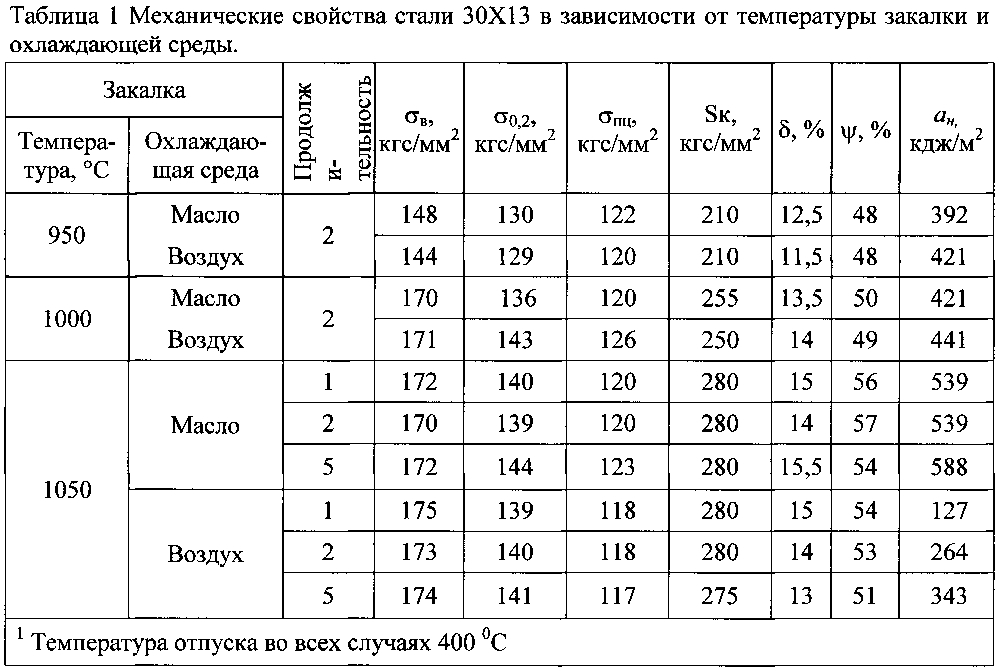

Характеристики

Основными свойствами материалов для изготовления стальных тормозных лент, пружин и прочих изделий, являются высокая текучесть и упругость. Значительное увеличение упругости достигается путем закалки сплава в масле при высоких температурах в диапазоне от +820 °C до +870 °C. После закаливания обязательно проводится отпуск в диапазоне температур от +400 °C до +480 °C. Если есть необходимость в повышении таких свойств металла как прочность, вязкость и пластичность, на производстве прибегают к изотермическому закаливанию.

На основании характеристик материала для создания пружин выделяются следующие группы металлов:

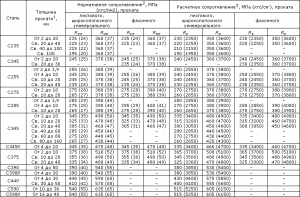

Таблица расчетных значений сопротивления стали

Металлы, идущие на изготовление пружин, обязательно проверяются и нормируются по химическому составу. В этом случае прокат классифицируется по категориям. Всего существует 14 категорий, которые обозначаются маркировкой от 1 до 4Б включительно. По некоторым характеристикам нормирование не выполняется. Например, металлы категорий 1, 1A, 1Б не нормируются на наличие обезуглероженного слоя и прокаливаемость.

Основные требования

К ключевым характеристикам пружинного проката предъявляются строгие требования ГОСТ. Основной список технических требований регламентируется ГОСТ 14959-79. В нем содержится перечень как углеродистых, так и легированных марок стали. Там же описаны требования по отношению к маркировке, упаковке, правилам транспортировки, хранения и применения проката из пружинных сталей.

Перечень некоторых требований:

ГОСТ 14959-79

Некоторые требования к пружинной стали могут не соблюдаться. Например, вышеупомянутый ГОСТ допускает изменение концентрации марганца в составе сплава по желанию заказчика. Однако это действие допустимо только для тех пружинных сплавов, в составе которых нет таких легирующих элементов как никель и хром. А также не рекомендуется сильно отклоняться от таблиц, в которых указаны допустимые концентрации элементов.

Особенности сталей

Рессорно-пружинная сталь – ряд марок, в процессе создания которой применяется метод пластической холодной деформации. Для реализации этого метода могут использоваться дробеструйные и гидроабразивные технологии. Специфические методы, используемые при производстве пружинных металлов, наделяют сплав не только положительными, но и отрицательными качествами. К минусам таких материалов можно отнести:

Сталь 60Г — рессорно-пружинная

Отдельно надо выделить такую разновидность металлов как коррозионностойкая сталь. Это марка специального назначения, главной ее особенностью является высокая устойчивость к коррозионному разрушению. С целью наделения материала такими характеристиками в его состав добавляют легирующие элементы – никель и хром. Содержание никеля варьируется от 9 до 12%, а хрома – от 13 до 27%, в зависимости от необходимых свойств.

В целом пружинный металл пользуется высокой востребованностью, даже несмотря на некоторые недостатки. Применение таких материалов не ограничивается пружинами, фрикционными дисками и рессорами. Сталь используется и в фортепианных струнах, для проката проволоки и других целей.

Видео по теме: Как изготавливают сверхпрочные пружины

promzn.ru

Пружинная сталь - это... Что такое Пружинная сталь?

Пружинная сталь — это низколегированный сплав, среднеуглеродистая или высокоуглеродистая сталь с очень большим пределом текучести. Это позволяет изделиям из пружинной стали возвращаться к исходной форме несмотря на значительный изгиб и скручивание.

Большинство пружинных сталей (как те, что используются в автомобилях) закалены и отпущены до значения 45 по шкале C Роквелла.

Классы

Кремний является ключевым компонентом большинства пружинных стальных сплавов. В США самой часто используемой пружинной сталью является ASTM A228 (0.80–0.95% углерода), которая также известна под названием «музыкальная проволока» («music wire») или «пианинная проволока» («piano wire»).[1]

| 1074/1075[2] | 50 | Бесчешуйная воронёная сталь | ||

| 1095 (A684)[2] | 413-517 МПа | 61 | Воронёная пружинная сталь | |

| 5160 (A689)[3] | 669 МПа | 63 | Хромово-кремниевая пружинная сталь; устойчива к усталости | |

| 9255 | 1.50-1.80% Si, 0.70-1.00% Mn и 0.52-0.60% C | |||

| 301 Spring-tempered нержавеющая сталь (A666)[4] | 1014 МПа | 42 |

Применение

Применяется для изготовления пружин и тому подобных изделий, например, торсионов и рессор.

Из-за устойчивости к изломам и трещинам пружинная сталь также широко используется при производстве металлических шпаг для сценических сражений. Пружинная сталь это один из самых популярных материалов при изготовлении отмычек по причине эластичности и гибкости. Также используется для фортепианных струн и пружинных хомутов.См. также

Примечания

Литература

dal.academic.ru

Пружинная сталь - это... Что такое Пружинная сталь?

Пружинная сталь — это низколегированный сплав, среднеуглеродистая или высокоуглеродистая сталь с очень большим пределом текучести. Это позволяет изделиям из пружинной стали возвращаться к исходной форме несмотря на значительный изгиб и скручивание.

Большинство пружинных сталей (как те, что используются в автомобилях) закалены и отпущены до значения 45 по шкале C Роквелла.

Классы

Кремний является ключевым компонентом большинства пружинных стальных сплавов. В США самой часто используемой пружинной сталью является ASTM A228 (0.80–0.95% углерода), которая также известна под названием «музыкальная проволока» («music wire») или «пианинная проволока» («piano wire»).[1]

| 1074/1075[2] | 50 | Бесчешуйная воронёная сталь | ||

| 1095 (A684)[2] | 413-517 МПа | 61 | Воронёная пружинная сталь | |

| 5160 (A689)[3] | 669 МПа | 63 | Хромово-кремниевая пружинная сталь; устойчива к усталости | |

| 9255 | 1.50-1.80% Si, 0.70-1.00% Mn и 0.52-0.60% C | |||

| 301 Spring-tempered нержавеющая сталь (A666)[4] | 1014 МПа | 42 |

Применение

Применяется для изготовления пружин и тому подобных изделий, например, торсионов и рессор.

Из-за устойчивости к изломам и трещинам пружинная сталь также широко используется при производстве металлических шпаг для сценических сражений. Пружинная сталь это один из самых популярных материалов при изготовлении отмычек по причине эластичности и гибкости. Также используется для фортепианных струн и пружинных хомутов.См. также

Примечания

Литература

med.academic.ru

Пружинная сталь - это... Что такое Пружинная сталь?

Пружинная сталь — это низколегированный сплав, среднеуглеродистая или высокоуглеродистая сталь с очень большим пределом текучести. Это позволяет изделиям из пружинной стали возвращаться к исходной форме несмотря на значительный изгиб и скручивание.

Большинство пружинных сталей (как те, что используются в автомобилях) закалены и отпущены до значения 45 по шкале C Роквелла.

Классы

Кремний является ключевым компонентом большинства пружинных стальных сплавов. В США самой часто используемой пружинной сталью является ASTM A228 (0.80–0.95% углерода), которая также известна под названием «музыкальная проволока» («music wire») или «пианинная проволока» («piano wire»).[1]

| 1074/1075[2] | 50 | Бесчешуйная воронёная сталь | ||

| 1095 (A684)[2] | 413-517 МПа | 61 | Воронёная пружинная сталь | |

| 5160 (A689)[3] | 669 МПа | 63 | Хромово-кремниевая пружинная сталь; устойчива к усталости | |

| 9255 | 1.50-1.80% Si, 0.70-1.00% Mn и 0.52-0.60% C | |||

| 301 Spring-tempered нержавеющая сталь (A666)[4] | 1014 МПа | 42 |

Применение

Применяется для изготовления пружин и тому подобных изделий, например, торсионов и рессор.

Из-за устойчивости к изломам и трещинам пружинная сталь также широко используется при производстве металлических шпаг для сценических сражений. Пружинная сталь это один из самых популярных материалов при изготовлении отмычек по причине эластичности и гибкости. Также используется для фортепианных струн и пружинных хомутов.См. также

Примечания

Литература

dikc.academic.ru

Пружинная сталь - это... Что такое Пружинная сталь?

Пружинная сталь — это низколегированный сплав, среднеуглеродистая или высокоуглеродистая сталь с очень большим пределом текучести. Это позволяет изделиям из пружинной стали возвращаться к исходной форме несмотря на значительный изгиб и скручивание.

Большинство пружинных сталей (как те, что используются в автомобилях) закалены и отпущены до значения 45 по шкале C Роквелла.

Классы

Кремний является ключевым компонентом большинства пружинных стальных сплавов. В США самой часто используемой пружинной сталью является ASTM A228 (0.80–0.95% углерода), которая также известна под названием «музыкальная проволока» («music wire») или «пианинная проволока» («piano wire»).[1]

| 1074/1075[2] | 50 | Бесчешуйная воронёная сталь | ||

| 1095 (A684)[2] | 413-517 МПа | 61 | Воронёная пружинная сталь | |

| 5160 (A689)[3] | 669 МПа | 63 | Хромово-кремниевая пружинная сталь; устойчива к усталости | |

| 9255 | 1.50-1.80% Si, 0.70-1.00% Mn и 0.52-0.60% C | |||

| 301 Spring-tempered нержавеющая сталь (A666)[4] | 1014 МПа | 42 |

Применение

Применяется для изготовления пружин и тому подобных изделий, например, торсионов и рессор.

Из-за устойчивости к изломам и трещинам пружинная сталь также широко используется при производстве металлических шпаг для сценических сражений. Пружинная сталь это один из самых популярных материалов при изготовлении отмычек по причине эластичности и гибкости. Также используется для фортепианных струн и пружинных хомутов.См. также

Примечания

Литература

veter.academic.ru

Отпуск сталей пружинных - Энциклопедия по машиностроению XXL

Средний отпуск состоит в нагреве изделий до 300— 500 °С. В структуре обработанной при этих температурах стали содержится в основном троостит отпуска. Детали приобретают упругие свойства при сохранении высокой прочности. Такому виду отпуска подвергают пружины, рессоры, мембраны. [c.257]Термическая обработка. В зависимости от состава пружинных сталей и назначения пружин при.меняют смягчающий отжиг при 640—860 °С нормализацию при 830— 880 °С закалку с 830—970 °С в масле или воде отпуск обычных пружинных сталей при 430—520 °С, жаропрочных пружинных сталей при 470—650 °С, нержавеющих и кислотостойких сталей после холодной деформации (упрочнения) при 250—450 °С аустенитизацию при 960—1100 °С, отпуск после аустенитизации при 580—720 °С. [c.230]

По способу изготовления пружинные стали делят на стали, упрочняемые путем пластической деформа ции и последующего стабилизирующего отпуска (старения) д стали, упрочняемые путем закалки на пересыщенный твердый раствор и последующего отпуска (старения) Пружинные материалы наиболее часто используют в виде проволоки или ленты, из которых затем путем навив ки, резки или вырубки изготовляют пружины и пружиня щие детали необходимой конфигурации [c.202]Процессы, происходящие при отпуске стали, являются термически активируемыми, поэтому для достижения максимума того или иного свойства пружин отпуск может проводиться при сниженной температуре, но более продолжительное время, или при повышенной, но более кратковременно. [c.694]

Достоинствами изотермической закалки являются меньшая степень деформации, что исключает необходимость последующей правки, всегда ухудшающей свойства пружин, увеличение предела упругости (если проводился дополнительный отпуск) (табл. 8), усталостной прочности и релаксационной стойкости (рис, 4, 5). Наконец, важно, что после изотермической закалки с отпуском сталь менее склонна к водородному охрупчиванию после гальванических покрытий. [c.697]

При среднем отпуске сталь нагревается до температуры 300—500°С. При таком отпуске заметно понижается твердость стали и увеличивается вязкость. Среднему отпуску подвергают пружины, рессоры, а также инструмент, который должен иметь среднюю твердость и значительную пластичность и упругость. [c.45]

Средний отпуск характеризуется нагревом до 350—500°, при которых протекает третье превращение. После среднего отпуска сталь имеет структуру троостита отпуска. Эта структура обеспечивает получение у стали достаточно высокой твердости == 44н- 54) наряду с высокой упругостью. Средний отпуск применяют для пружинной и рессорной сталей. [c.189]

Примечание. Температуру закалки и отпуска легированных пружинных сталей рекомендуется принимать по ГОСТу 2052 — 53 . [c.155]

Большинство пружин холодной навивки изготовляют из проволоки, прошедшей термическую обработку до навивки, и после навивки пружину подвергают только отпуску. Все пружины горячей навивки и наиболее ответственные пружины холодной навивки, в частности, из большинства легированных сталей, подвергают закалке в навитом состоянии. Проволоку для ответственных пружин, изготовляемую из высокосортной углеродистой стали с 1 % С, подвергают патентированию, т. е. погружают после разогрева до высокой температуры в свинцовую ванну. Благодаря этому происходит укрупнение зерна, и проволока нри окончательном волочении получает большой наклеп и упрочняется. [c.610]

Средний отпуск заключается в нагреве стали до температуры 350—500° С и охлаждении для получения структуры троостита отпуска. В результате среднего отпуска твердость закаленной стали снижается до HR 40—50, тогда как предел упругости, имеющий после закалки стали наименьшее значение, достигает максимальной величины. Поэтому среднему отпуску подвергают пружины, рессоры и другие упругие элементы. [c.72]

Пружины навиваются холодным или горячим способом. Во всех случаях горячей навивки стальные пружины закаливаются при температуре 810...880°С с охлаждением в масле и отпускаются при температуре 380...510°С. После холодной навивки из закаленной стали пружины отпускаются. [c.356]

Термическая обработка пружин н рессор из легированных сталей заключается в закалке от 800—850°С (а зависимости от марки стали) а масле или в воде с последующим отпуском в районе 400—бОО С на твердость HR 35— 45. Это соответствует ап= 130- 160 кгс/мм . [c.404]

Стали GO, 65, 70, 80 и 86 обладают более высокой прочностью, износостойкостью и упругими свойствами применяют их после закалки и отпуска, нормализации и отпуска и поверхностной закалки для деталей, работающих в условиях трения при наличии высоких статических вибрационных нагрузок. Из этих сталей изготовляют пружины и рессоры, шпиндели, замковые шайбы, прокатные валки и т. д. [c.254]

Торсионы обычного назначения изготовляют из пружинных кремнистых сталей, для которых при оптимальной термообработке (закалка и средний отпуск) предел выносливости при пульсирующем кручении То = 65 4- 70 кгс/мм , а при знакопеременном симметричном кручении т 1 = 30 35 кгс/мм . [c.555]

Сталь категорий 3, ЗА, ЗБ, ЗВ. ЗГ, 4, 4А, 4Б. Закалка 870 С, масло. Отпуск 420 С Изотермическая закалка 860—880 °С, расплавленная соль 310— 330 °С. Отпуск 310— 330°С, воздух Пружины. Навивка 850—950°С. Закалка 850—870 С, масло. Отпуск 430—460 °С, воздух [c.348]

Сталь категорий 3, ЗА, ЗБ, ЗВ, ЗГ, 4, 4А, 4Б. Закалка 870°С, масло. Отпуск 470 °С Отжиг 720 °С, печь Пружины. Отжиг или отпуск перед волочением 730 °С, горячая навивка 850—900 °С, закалка 850— 870 °С, масло. Отпуск 380— 420°С, воздух Закалка 850 °С, масло, Отпуск 420°С, воздух [c.357]

Для повышения поверхностной твердости и, следовательно, увеличения стойкости против износа детали, изготовленные из стали марок 10, 15, 20 и 25, иногда подвергаются цементации или цианированию. Вместо стали марок 15, 20 и 25 для изготовления ответственных деталей нефтегазопромыслового и заводского оборудования может быть рекомендована сталь с повышенным содержанием марганца марок 15Г и 20Г. Эта сталь по сравнению со сталями с нормальным содержанием марганца обладает большей прочностью при сохранении высоких пластических свойств. При цементации деталей из стали с повышенным содержанием марганца образуется более однородный цементованный слой, и после закалки такие детали имеют высокую и равномерную поверхностную твердость. Сталь с повышенным содержанием марганца марок 40Г и 45Г обладает после закалки и высокого отпуска повышенной прочностью, хорошей вязкостью и сопротивляемостью износу. Для изготовления пружин, пружинных шайб и колец целесообразно применять стали с повышенным содержанием марганца, например, сталь марки 65Г. [c.26]

Отпуская ее, освобождают имеющуюся в ней пружину, под влиянием которой специальная рейка внутри трубки 7 перемещается по вертикали и поворачивает стрелку индикатора на угол, пропорциональный высоте отскока бойка. Показание стрелки на циферблате индикатора и является числом твердости по Шору. Циферблат разделен на 140 равных делений, условно обозначающих твердость по Шору, причем твердость инструментальной стали принята за 100 делений. [c.233]

Корпуса инструментальных блоков технологических роторов рекомендуется изготовлять из конструкционной стали 40Х. После черновой обработки корпуса блоков дая снятия внутренних напряжений желательно подвергнуть нагреву до 860 с последующим охлаждением в масле и отпуску при 570—590 С. При этом достигается твердость HR 48—52. При проектировании корпусов следует избегать уступов на его внутренней поверхности для упрощения изготовления и повышения точности взаимного расположения инструментов. Уступы, выполняющие функции основных и вспомогательных баз. в большинстве случаев целесообразно заменять пружинными кольцами или сменными упорами. Корпус блока должен быть рассчитан на прочность в опасных сечениях от действия растягивающих сил и изгибающих моментов. Для инструментальных блоков, в которых размерная цепь замыкается внутри корпуса, наиболее целесообразно применять регулирование с помощью накидной гайки и ступенчатое регулирование с применением сменных колец установленной толщины. Регулирование взаимного расположения детали и инструментов с помощью сменных колец целесообразно рекомендовать в тех случаях, когда допускаемое отклонение осей матрицы и пуансона должно быть не более 0,2 мм и выполняется условие, что разрушение и износ соответствующего инструмента, а следовательно, и замена отказавшего инструментального блока наступает не чаще чем 1 раз в смену. [c.292]

Для клапанных пружин может быть рекомендована сталь марки 50ХФ-А. Изготовленная из такой стали пружина навивается с шагом витка, несколько большим расчётного, закаливается в масле при Й60° С, отпускается в воде при 450° С и подвергается релаксации [c.515]

Пружина - клапана Сталь 65Г2 1) закалка в масло 2) отпуск Сталь 65Г 1) закалка в масло 2) отпуск Сталь 65Г 1) закалка в масло 2) отпуск Сталь 65Г (патедтиро-ванная проволока), отпуск [c.463]

Средний отпуск характеризуется нагревом до 300— 500° С, при котором в стали протекает третье превращение. После среднего отпуска сталь имеет структуру т])ооа и.та-атл.ус1йа. Эта структура в углеродистой стали имеет достаточно высокую твердость HR 44—54) при высокой упругости. Средний отпуск применяют для пружинной и рессорной сталей. [c.136]

Режим термообработки для пружин, изготовленных из сталей 50ХФА, 60С2, 60С2А примерно таков. Нагрев до 850—870° С и выдержка при этой температуре 5—15 мин время выдержки зависит от размеров пружины. Закалка в масле для равномерности закалки пружину покачивают в закалочной среде. Для ликвидации остаточных напряжений, появившихся при закалке, производят отпуск нагрев пружины и выдержка ее при температуре 460—520° С в течение 30 мин с последующим охлаждением. Перед сборкой одноименные пружины одного комплекта, например пружинной подвески тягового электродвигателя тележки подбирают такими, чтобы разность в их высотах не превышала более 5%. При сборке сборочных единиц с двумя кон-центрично расположенными пружинами (пружины клапанов цилиндровых крышек Д50 и т. п.) их размещают так, чтобы направление витков наружной и внутренней пружины было разным. [c.188]

Средний отпуск - отпуск стали в интервале температур 250-5-500 °С с целью получения дисперсных продуктов распада мартенсита (троостит отпуска или троостито-мартенсит) и уменьшения остаточных напряжений. Троостит представляет собой тонкодисперсную ферритно-цементитную смесь с зернистым строением цементита. Такой отпуск применяют для пружин, рессор, штампов, он обеспечивает высокие пределы упругости и выносливости. Охлаждение после отпуска при 400-5-450 °С проводят в воде для увеличения предела выносливости за счет остаточных поверхностных сжимающих напряжений. [c.444]

Конструкционная сталь - нелегированная, низколегированная или среднелегированная -применяется для изготовления различных деталей машин, механизмов и конструкций в машиностроении и имеет определенные значения показателей прочности, пластичности и вязкости (т.е. конструкционной прочности). Конструкционная сталь, как правило, у потребителя подвергается термической обработке. Поэтому конструкционные стали подразделяют на цементуемые (подвергаемые цементации), и улучшаемые (подвергаемые закалке и отпуску), рессорно-пружинные. Конструкционные стали также классифицируют по более узкому назначению сталь подшипниковая, сталь рессорно-пружинная, сталь для железнодорожных рельсов и колес, сталь для холодного вьщавливания и высадки и др. [c.35]

С р е д и е т е м п е р а т у р и ы й (средний) отпуск вьг нолняют при 350—500 °С и применяют главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечиваеч выс(жпе пределы уп )угости и выносливости и релаксационную стойкость. Структура стали после среднего отпуска — троостит отпуска или троостомартепсит твердость стали HR 40—50. Температуру от пуска надо выбирать таким образом, чтобы не вызвать необратимой отпускной хрупкости. [c.217]

Для изготовления пружин, подвергающихся после навивки термической обработке (закалка и отпуск), применяется стальная легированная проволока (ГОСТ 14963—78) из сталей 60С2А, 65С2ВА, 51ХФА. Навивка пружин может быть холодной (ХН) и горячей (ГН). Используется для изготовления пружин и сталь 65Г в виде проволоки (ОСТ 2771—57) или горячекатаной круглой стали (ГОСТ 2590—57). [c.97]

Стопорные кольца рядового назначения изготовляют пз пружинных марганцовистых сталей типа 65Г или хромомарганцовнетых сталей типа 50ХГ н подвергают обычной для пружинных сталей термической обработке - закалке и среднему отпуску до твердости НЯС 45-50. [c.550]

Для 1 Зготовления винтовых пружин, навиваемых в холодном состоянии, применяются 1) стальная углеродистая проволока диаметром =0,2. .. 12 мм. В зависимости от механических свойств проволока подразделяется на I, II и III класс. Для ответственных пружин применяется проволока 1 класса 2) пружинная проволока из легированных сталей диаметром = 0,5. .. 14 мм. После навивки пружины подвергают термообработке (низкому отпуску). [c.355]

Высокоуглеродистые стали 60...85 обладают повышенной прочностью, твердостью, износостойкостью и упруг ими свойствами. Их применяют после закалки и отпуска, нормализации для деталей, работающих в условиях трения при наличии высоких статическтсх вибрационных нагрузок. Из этих сталей изготавливают пружины, рессоры, мембраны, шпиндели станков и т д. [c.86]

С2ХА ния (рессоры трактора н др.). Сталь дает обрывы при волочении, после прокатки закаливается при охлаждении на воздухе, поэтому для снижения твердости необходимо применять более длительный отпуск или отжиг. Высоконагруженные пружины из тонкой пружинной ленты (пружины часо- [c.419]

Модульные пружины навивались с шагом 5,6 мм и числом рабочих витков, равным 6. Материал - пр ужинная сталь 50ХФА. После тершчес-кой обработки пружины и моделей (закалки с последующим отпуском) имели следующие механические свойства G g = 1720 МПа, Zg -1320 МПа, твердость по Роквеллу 43-47 единиц., [c.120]

mash-xxl.info

Пружинная сталь - это... Что такое Пружинная сталь?

Пружинная сталь — это низколегированный сплав, среднеуглеродистая или высокоуглеродистая сталь с очень большим пределом текучести. Это позволяет изделиям из пружинной стали возвращаться к исходной форме несмотря на значительный изгиб и скручивание.

Большинство пружинных сталей (как те, что используются в автомобилях) закалены и отпущены до значения 45 по шкале C Роквелла.

Классы

Кремний является ключевым компонентом большинства пружинных стальных сплавов. В США самой часто используемой пружинной сталью является ASTM A228 (0.80–0.95% углерода), которая также известна под названием «музыкальная проволока» («music wire») или «пианинная проволока» («piano wire»).[1]

| 1074/1075[2] | 50 | Бесчешуйная воронёная сталь | ||

| 1095 (A684)[2] | 413-517 МПа | 61 | Воронёная пружинная сталь | |

| 5160 (A689)[3] | 669 МПа | 63 | Хромово-кремниевая пружинная сталь; устойчива к усталости | |

| 9255 | 1.50-1.80% Si, 0.70-1.00% Mn и 0.52-0.60% C | |||

| 301 Spring-tempered нержавеющая сталь (A666)[4] | 1014 МПа | 42 |

Применение

Применяется для изготовления пружин и тому подобных изделий, например, торсионов и рессор.

Из-за устойчивости к изломам и трещинам пружинная сталь также широко используется при производстве металлических шпаг для сценических сражений. Пружинная сталь это один из самых популярных материалов при изготовлении отмычек по причине эластичности и гибкости. Также используется для фортепианных струн и пружинных хомутов.См. также

Примечания

Литература

brokgauz.academic.ru