Пружинные стали специального назначения. Пружинистая сталь

Термическая обработка пружинных сталей общего назначения

Пружинные стали общего назначения в виде проволоки или ленты можно упрочнять холодной пластической деформацией с последующим стабилизирующим отпуском (старением) или закалкой на мартенсит с последующим средним отпуском (обычно 420–500 ºС ).

Первый способ экономичен и прост, т.к. отсутствует нагрев под закалку. Отсутствие закалки дает высокую стабильность размеров и точность конфигурации пружин при почти полном отсутствии окисления и обезуглероживания, резко снижающих усталостную прочность. Но, чтобы получить хорошие упругие свойства, нужны большие степени деформации, поэтому этот способ может быть применим для получения полуфабриката – проволоки или ленты – небольшого сечения (диаметр проволоки или толщина ленты менее 6 мм). Указанный способ годится для изготовления мелких или средних пружин. Перед холодной пластической деформацией исходная структура катанки должна представлять собой тонкопластинчатый перлит (сорбит), т.к. он обеспечивает чрезвычайно высокий запас пластичности, что позволяет проводить волочение с большими степенями обжатия (75–85 %) и обеспечивает после волочения высокие значения временного сопротивления (до 4500 МПа) с сохранением достаточно высокой пластичности и вязкости.

Для углеродистых сталей с содержанием углерода 0,65–1,2 % и некоторых низколегированных сталей (65Г, 50ХФА и др.) предварительной термической обработкой для получения структуры сорбит является патентирование. Патентирование – изотермический распад переохлажденного аустенита при температуре 450 – 550 ºС, обеспечивающий структуру сорбит.

Патентирование обычно осуществляется на агрегатах непрерывного действия, включающих нагревательную печь для аустенитизации, переохлаждающую ванну и смоточно-намоточные устройства. Нагрев при аустенитизации можно проводить и электроконтактным способом. В качестве охлаждающей среды могут быть использованы расплавы солей (реже свинца), «кипящий» слой и другие среды.

Режим патентирования зависит от диаметра проволоки, химического состава стали, скорости движения проволоки. Для проволоки из углеродистой стали с 0,8 % С температура аустенитизации составляет 900 ± 20 °С, а патентирования 500 ± 20 °С.

Имеется положительный опыт применения высокотемпературной аустенитизации (свыше 1000 °С) при патентировании проволоки из заэвтектоидной стали с 0,9–1,2 % С.

Временное сопротивление патентированной холоднотянутой проволоки зависит от содержания углерода и степени деформации. С увеличением степени деформации при волочении проволоки со структурой сорбита происходит деформация как пластинок феррита, так и цементита. Известно, что получение высокой прочности сплава с гетерогенной структурой объясняется уменьшением областей свободного перемещения дислокаций. Для патентированной высокоуглеродистой стали показано (В.Н. Гриднев, Ю.Я. Мешков), что временное сопротивление можно выразить зависимостью, аналогичной уравнению Холла-Петча:

в = 0 + k–1/2,

где – длина эффективной плоскости скольжения в феррите, пропорциональная межпластиночному расстоянию.

Графическое выражение этой зависимости для патентированной проволоки показано на рисунке 3.7.

Рисунок 3.7 – Прочность в холоднотянутой патентированной проволоки

в зависимости от межпластиночного расстояния

(В.Н. Гриднев, Ю.А. Мешков)

При больших значениях временного сопротивления холоднодеформированная патентированная проволока и лента имеют пониженный предел упругости, что обусловлено высокими остаточными напряжениями и наличием подвижных дислокаций. Для повышения предела упругости проводят старение (стабилизирующий отпуск). При старении происходит блокирование дислокаций сегрегациями примесных атомов, ограничение их подвижности, что приводит к повышению сопротивления началу пластической деформации.

На практике температуры отпуска холоднодеформированной проволоки и ленты обычно соответствуют температурам, при которых достигается максимальный предел упругости, т.е. для углеродистой стали 150–200 °С, а для сталей с кремнием 200–300 ºС.

Из патентированной холоднотянутой проволоки прокаткой получают плющеную ленту, которая также широко используется для производства пружин и упругих элементов. На рисунке 3.8 приведены свойства плющеной ленты при разном содержании углерода в зависимости от температуры отпуска (деформационного старения).

При старении в интервале 150–200 ºС повышаются как временное сопротивление, так и особенно предел упругости (0,03) холоднодеформированной стали.

Рисунок 3.8 – Изменение механических свойств (в,0,03и числа перегибовn)

холоднодеформированной (плющеной) ленты в зависимости от температуры отпуска (С.В. Грачев): 1 – сталь 50; 2 – У8А; 3 – У10А

Падение пластичности (число перегибов) в области 400 °С обусловлено протеканием полигонизации в -фазе. Необходимо отметить, что для оценки пластических свойств проволоки и ленты часто используют различные технологические характеристики пластичности: число перегибов, число скручиваний до разрушения, которые для подобных материалов в ряде случаев более надежны, чем относительное удлинение или относительное сужение.

Обычно патентированную проволоку и ленту изготовляют из углеродистых или низколегированных сталей (60С2, 65Г, 70С2ХА).

Легирование патентированной стали ограничено, так как большинство легирующих элементов повышают устойчивость аустенита в перлитной области, что нежелательно для операции патентирования. Кремний повышает предел упругости патентированной холоднодеформированной проволоки и ленты, повышает ее теплостойкость и релаксационную стойкость.

При отпуске холоднодеформированных сталей изменяется и релаксационная стойкость, причем максимум релаксационной стойкости может достигаться при более высоких температурах отпуска, чем максимум предела упругости. Повышение релаксационной стойкости при отпуске объясняется повышением предела упругости и увеличением стабильности структуры стали.

Обработку пружинной проволоки и ленты путем закалки на мартенсит с последующим среднетемпературным отпуском проводят на углеродистых и легированных сталях. Термическую обработку проволоки и особенно ленты часто проводят на закалочно-отпускных агрегатах непрерывного действия, хотя во многих случаях закалке и отпуску подвергают и готовые пружины.

В тонких сечениях пружинная проволока и лента их углеродистых сталей имеют сквозную прокаливаемость, поэтому легирование пружинных сталей осуществляется в основном для повышения предела упругости и сопротивления релаксации напряжений. При этом следует иметь в виду, что углеродистая сталь может иметь высокий предел упругости, но, с одной стороны, он достигается при таких температурах и выдержках при отпуске, когда еще недостаточна пластичность (вязкость) стали, а с другой стороны, предел упругости углеродистых сталей очень чувствителен к отпуску, в то время как легированные стали сохраняют высокий предел упругости более широком интервале температур и выдержек отпуска.

При легировании пружинных сталей кремнием, молибденом, вольфрамом растет их релаксационная стойкость при комнатной и повышенной температурах.

Легирование пружинной стали карбидообразующими элементами, задерживающими распад мартенсита при отпуске – молибденом и вольфрамом (сталь 70С3ХМВА), смещает максимум релаксационной стойкости в сторону более высоких температур отпуска (по сравнению со сталью 70С2ХА).

Закалка производится с температур АС3 + (50–70) ºС в масле. Содержание остаточного аустенита должно быть минимальным, т.к. он даже в небольших количествах (2–4 %) значительно понижает предел упругости и сопротивление релаксации напряжений, а при больших количествах (8–15 %) может вызвать поломку пружин в процессе работы вследствие протекания мартенситного превращения инициируемого внешней нагрузкой. Поэтому для сталей повышенной степени легирования с целью уменьшения количества остаточного аустенита в ряде случаев применяют после закалки обработку холодом. Отпуск проводят при температурах 420–520 ºС. Температура отпуска тем выше, чем более легирована сталь карбидообразующими элементами. Структура, получаемая после отпуска, тростит отпуска, обеспечивает наиболее высокий предел упругости.

Значительное влияние на свойства пружинной проволоки и ленты, а также готовых пружин, упрочняемых путем закалки на мартенсит и отпуска, оказывает предварительная обработка перед закалкой. Закаленная и отпущенная лента и проволока с предварительной обработкой на структуру тонкопластинчатого сорбита имеют более высокий комплекс механических свойств по сравнению с обработкой на структуру зернистого цементита.

В целом пружинная проволока и лента и изделия из них, обработанные путем пластической деформации и отпуска (деформационного старения), обладают более высокими значениями вязкости (число перегибов или скручиваний) и сопротивления усталости. Проволока и лента, упрочняемые путем закалки на мартенсит и отпуска, имеют более высокие значения предела упругости и сопротивления релаксации, а также более высокие силовые характеристики пружин.

Высокие значения предела упругости, вязкости и усталостной прочности можно получить после изотермической закалки на нижний бейнит при температуре выдержки 280–350 ºС с последующим отпуском на эту же температуру. Повышение свойств можно достигнуть после ВТМО, применение которой очень эффективно при изготовлении рессор. Наибольший эффект достигается на сталях с карбидообразующими элементами (Cr, Mo, W, V) типа 50ХМФ.

Значительно повысить эксплуатационную стойкость пружин и рессор позволяет дробеструйный наклеп. Возникающие при этом в поверхностном наклепанном слое напряжения сжатия повышают предел выносливости (усталости) деталей и уменьшает вредное действие всевозможных дефектов поверхности.

studfiles.net

Классификация пружинных сталей

По назначениюпружинные стали можно разделить на сталиобщего и специального назначения. Стали общего назначения предназначены для изготовления изделий, эксплуатируемых в обычных атмосферных условиях при рабочей температуре, не превышающей 100–120 ºС. Стали специального назначения предназначены для изготовления изделий, к которым кроме основных требований (высокий предел упругости, сопротивление релаксации напряжений, сопротивление усталости и др.), предъявляются требования по обеспечению специальных физико–химических свойств (коррозионной стойкости, немагнитности, теплостойкости при температурах 200–400 ºС, заданного коэффициента линейного расширения, низкого и постоянного модуля упругости и др.).

По способу упрочненияпружинные стали делят на стали, упрочняемые путем холодной пластической деформации и последующего стабилизирующего отпуска (старения), и стали, упрочняемые путем закалки на мартенсит с последующим отпуском (старением).

Применяемые стали общего назначения

Химический состав и свойства пружинных сталей общего назначения регламентируются ГОСТ 14959-79. Химический состав некоторых сталей приведен в таблице 3.3.

Стали общего назначения могут быть углеродистыми с 0,65 – 1,2 % углерода (марки 65, 70, 75, 85 и инструментальные стали марок У7А – У12А) и легированными с содержанием углерода 0,5–0,75 %.

Таблица 3.3 – Состав пружинных сталей общего назначения

| Марка стали | Содержание основных элементов | ||||

| С | Si | Мn | Сr | другие элементы | |

| 70 | 0,67–0,75 | 0,17–0,37 | 0,50–0,80 | ≤0,25 | |

| 85 | 0,82–,90 | 0,17–0,37 | 0,50–0,80 | ≤0,25 | |

| У9А | 0,85–0,94 | 0,15–0,30 | 0,15–0,30 | ≤0,15 | |

| У12А | 1,15–1,24 | 0,15–0,30 | 0,15–0,30 | ≤0,15 | |

| 65Г | 0,62–0,70 | 0,17–0,37 | 0,90–1,2 | ≤0,25 | |

| 55ГС | 0,52–0,60 | 0,50–0,80 | 0,60–0,90 | ≤0,30 | |

| 55ХГР | 0,52–0,60 | 0,17–0,37 | 0,90–1,2 | 0,90–1,2 | (0,002–0,005)В |

| 60С2 | 0,57–0,65 | 1,50–2,00 | 0,60–0,90 | ≤0,30 | |

| 70С3А | 0,60–0,74 | 2,40–2,80 | 0,60–0,90 | ≤0,30 | |

| 50ХФА | 0,46–0,54 | 0,17–0,37 | 0,50–0,80 | 0,80–1,10 | (0,10–0,20)V |

| 70С2ХА. | 0,65–0,75 | 1,40–1,70 | 0,40–0,60 | 0,20–0,40 | |

| 70С3ХМВА | 0,67–0,73 | 2,40–2,60 | 0,40–0,60 | 0,50–0,65 | (0,10–0,2)Мо |

| (0,40–0,60)W | |||||

Пружинные стали общего назначения легируют элементами, повышающими предел упругости и сопротивление релаксации. В качестве легирующих элементов используют кремний (1,2–2,8 %), марганец (0,8–1,2 %), хром (0,5–1,2 %), молибден, вольфрам, (до 0,5 %), ванадий (0,1–0,2 %). Легирующие элементы также повышают прокаливаемость, что необходимо при увеличении сечения упругих элементов (наиболее благоприятно в этом направлении действуют MnиCr) и задерживают процессы разупрочнения стали при отпуске (кремний и карбидообразующие элементыCr,Mo,W,V). Последнее позволяет повысить температуру отпуска при сохранении необходимой твердости, что приводит к большей стабилизации структуры и, следовательно, увеличивает релаксационную стойкость.

Наибольшее распространение получили кремнистые стали (55С2, 55С2А, 60С2, 60С2А, 70С3А), марганцевые стали (60Г, 65Г, 70Г), хромомарганцевые (50ХГ, 50ХГА, 50ХГФА) и кремнехромистые (60С2ХА, 60С2ХФА, 70С2ХА) с ванадием (в пределах 0,1–0,2 %) и без него.

Кремний повышает предел упругости и предел текучести. Если содержание кремния 1,5–2,0 %, то отношение предела упругости к временному сопротивлению равно 0,9–0,95 %. Кремний увеличивает прокаливаемость, задерживает распад мартенсита при отпуске и значительно упрочняет феррит. Однако кремнистые стали имеют невысокую прокаливаемость, склонны к обезуглероживанию, образованию поверхностных дефектов при горячей обработке и графитизации (приSi> 2,5 %). Марганцевые стали (Mn= 0,8–1,2 %) имеют большую прокаливаемость, чем кремнистые, но они склонны к росту зерна аустенита при нагревании. Добавление хрома (0,8–1,2 %) в марганцевые и кремнистые стали повышает прокаливаемость и устойчивость против отпуска. Для уменьшения склонности к росту зерна при нагреве добавляют 0,1–0,2 % ванадия. Некоторые стали микролегируют бором (0,001–0,003 %). Бор создает прочные атмосферы на дислокациях, усиливая их закрепление, этим самым он повышает предел упругости и релаксационную стойкость. Легирование хромом, молибденом, вольфрамом, ванадием, кремнием повышает релаксационную стойкость, т.к. эти элементы задерживают распад мартенсита при отпуске. Все стали, применяемые для изготовления пружин и рессор, относятся к качественным при содержании Р иSдо 0,035 % или к высококачественным (буква А в конце марки стали) - при содержании до 0,025 % каждого из указанных элементов. Рекомендуемые области применения некоторых марок пружинных сталей даны в таблице 3.4

Таблица 3.4 – Рекомендуемые области применения некоторых марок

пружиннных сталей (Л.С. Ляхович)

| Марка стали | Назначение |

| 60, 70, 75, 85 | Для изготовления пружин клапанов двигателя автомобиля; пружин из проволоки диаметром 0,14-8 мм с холодной навивкой и др. |

| У7-У13, У7А-У13А | Для пружин, навиваемых в холодном состоянии из проволоки диаметром 0,14–8 мм после патентирования и пластического деформирования (σв = 1000-3100 МПа) |

| 60С2 | Для рессор из полосовой стали 3-16мм |

| 6С2А | Для витых пружин из проволоки диаметром 3–12мм, пружинных колец |

| 70С3А | Для тяжелонагруженных пружин ответственного назначения |

| 50ХГ, 50ХГА | Для изготовления рессор автомобилей, тракторов |

| 50ХФА, 50ХГФА | Для ответственных клапанных пружин (рабочая температура 300 ºС) с длительными сроками эксплуатации |

| 55ХГР | Для изготовления рессор |

| 60С2ХА | Для изготовления крупных высоконагруженных пружин и рессор ответственного назначения (мощные тракторы) |

| 60С2ВА, 70С2ХА, 60С2ХФА, 60С2Н2А | Для весьма ответственных и тяжело нагруженных пружин и рессор |

studfiles.net

Пружинные стали специального назначения

Пружинные стали специального назначения кроме высоких значений предела упругости могут иметь еще высокую коррозионную стойкость, теплостойкость (высокое сопротивление релаксации при повышенных температурах), немагнитность и др. К таким сталям относятся высоколегированные мартенситные, мартенситностареющие и аустенитные стали.

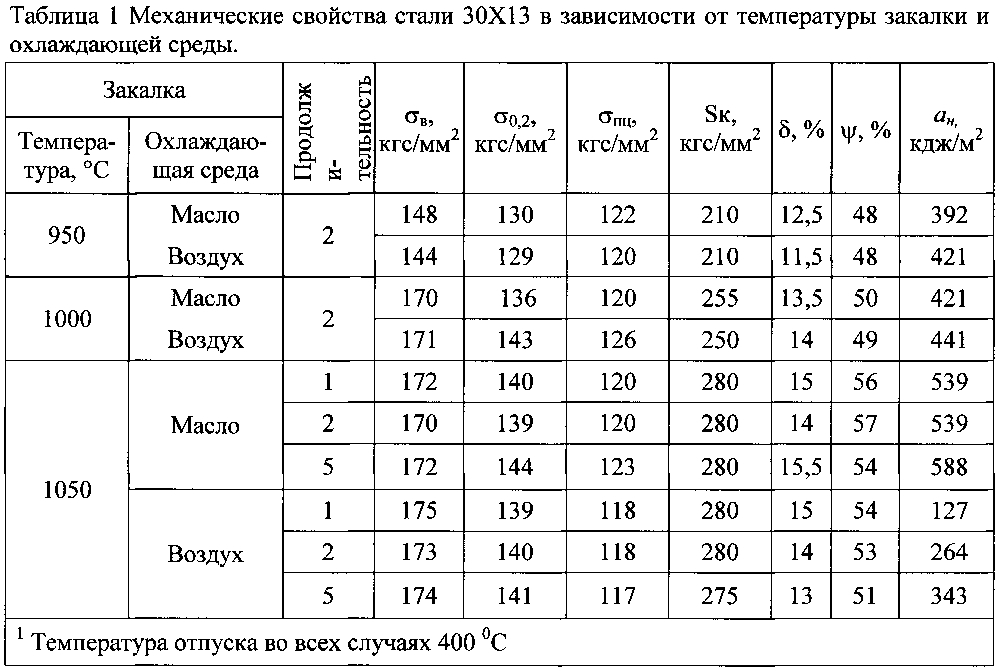

В качестве коррозионностойких пружинных сталей применяют мартенситные стали. Для получения высокой коррозионной стойкости стали легируют хромом в количестве более 12 %. Стали типа30Х13 и 40Х13 применяют после закалки от температур 1000–1050 ºС и отпуска при 300–350 ºС для работы при комнатной температуре и при 500–550 ºС для работы при повышенной температуре. Повышенная прокаливаемость таких сталей позволяет использовать их для пружин больших сечений. Для повышения релаксационной стойкости кор-розионностойкие стали мартенситного класса дополнительно легируют вольфрамом, молибденом, ванадием и другими элементами. Так, сталь 12Х12Н2ВМФ имеет рабочую температуру 350 °С, что на 50 °С выше, чем у стали 30X13.

В качестве специальных пружинных сталей могут использоваться мартенситностареющие стали на Fe–Ni основе (Н18К8М4ТЮ, Н18К9М5Т, Н16К4М4Т2Ю) и на Fe–Cr-Ni основе (Х12Н10Д2Т5, Х12Н10Д2Т, Х18Н8К5М2ТЮ). Почти все мартенситностареющие стали (за исключением сверхпрочных с пониженной пластичностью) могут быть использованы в качестве пружинных.

Мартенситностареющие стали на Fe-Ni-основе используют благодаря их высокой релаксационной стойкости и высокому значению предела упругости для работы в условиях больших рабочих нагрузок при повышенных температурах. Стали на Fe-Cr-Ni-основе являются коррозионностойкими и имеют высокое сопротивление релаксации напряжений, при этом хромоникелевые нержавеющие мартенситностареющие стали можно применять для изготовления пружин, работающих при температурах до 400–450 °С. При рабочих температурах до 500–550 °С следует применять пружины из мартенситностареющих сталей на Fe-Cr-Co-Mo-основе.

Мартенситностареющие стали превосходят многие пружинные стали и по величине упругого отношения 0,03/Е, являющегося важной характеристикой пружинных сплавов.

Высокая пластичность мартенситностареющих сталей в закаленном состоянии удобна для проведения холодной прокатки ленты и волочения проволоки. Мартенситностареющие проволока и лента могут выдерживать большие степени деформации без потери пластичности, причем коэффициент деформационного упрочнения мартенситностареющих сталей на Fe-Ni-основе близок по значению к коэффициенту деформационного упрочнения армко–железа.

При старении мартенситностареющих сталей наблюдается резкое увеличение значения временного сопротивления и особенно предела упругости проволоки и ленты. При правильно выбранном режиме закалки и деформации пластичность пружинной ленты и проволоки в интервале температур, соответствующих максимуму прочностных свойств, остается на достаточном уровне.

Предел упругости и релаксационная стойкость мартенситностареющих сталей существенно понижается при наличии в структуре остаточного аустенита. Поэтому мартенситностареющие стали на Fe-Cr-Ni-основе могут иметь более низкий предел упругости и сопротивление релаксации в области невысоких температур вследствие пониженной мартенситной точки и большего количества остаточного аустенита по сравнению с менее легированными сталями на Fe-Ni-основе.

К нержавеющим и теплостойким пружинным сталям относятся стали на аустенитной основе. Как правило, аустенитные пружинные стали – это стали на железоникелевой основе, содержащие до 0,2 % С. Наиболее широко для изготовления пружин применяют обычные аустенитные хромоникелевые стали, например, 12Х18Н10Т, 17Х18Н9, 06Х15Н20М2Т2, 13Х18Н10Г3С2М2 и др.

Для получения высокого сопротивления начальным пластическим деформациям (предел упругости) и релаксационной стойкости аустенитные стали, предназначенные для изготовления пружин и упругих элементов, упрочняют путем холодной пластической деформации (прокатка ленты, волочение проволоки) и отпуска (деформационного старения). При пластической деформации в аустенитных сталях, в которых мартенситная точка Мд лежит выше температуры деформирования, происходит образование мартенсита деформации. Такие стали называют метастабильными аустенитными сталями. Образующийся вследствие –превращения мартенсит деформации дополнительно упрочняет сталь как при пластической деформации, так и при последующем деформационном старении. Однако при большом содержании мартенсит деформации может понижать пластичность проволоки и ленты.

Высокостабильные аустенитные стали, в которых мартенсит деформации не образуется ни при каких режимах деформации и старения, используют для изготовления коррозионностойких немагнитных пружин и упругих элементов.

Для повышения теплостойкости, т.е. сопротивления релаксации при повышенных температурах, аустенитные пружинные стали дополнительно легируют такими элементами, как молибден, вольфрам, титан. Предел упругости аустенитных пружинных сталей повышается при легировании кремнием в количестве до 2,0–2,5 %, более высокое содержание кремния может понижать пластичность.

При старении холоднодеформированных аустенитных пружинных сталей наблюдается повышение предела упругости, обусловленное закреплением дислокаций и выделением избыточных карбидных или интерметаллидных фаз. Сталь 12Х18Н10Т является деформационнометастабильной сталью и содержит в структуре кроме аустенита около 40 % мартенсита деформации. В стали 06Х15Н20М2Т2 при отпуске из аустенита выделяется интерметаллидная фаза Ni3Ti, а в стали 13Х18Н10Г3С2М2 – карбид хрома Ме23С6. Метастабильная сталь 12X18Н10Т имеет после оптимального отпуска при 400 °С наиболее высокий предел упругости. Однако при дальнейшем повышении температуры отпуска предел упругости этой стали начинает интенсивно снижаться, в то время как стабильные аустенитные стали при повышенных температурах отпуска 500–600 °С сохраняют более высокий предел упругости. Это обусловливает более высокое сопротивление релаксации напряжений стабильных аустенитных сталей при повышенных температурах (400 °С), когда релаксационная стойкость метастабильной аустенитной стали 12Х18Н10Т резко падает. Аустенитные стали с интерметаллидным упрочнением (06Х15Н20М2Т2) после отпуска при 500–600 °С имеют более высокую релаксационную стойкость при повышенных температурах релаксации по сравнению со сталями с карбидным упрочнением (13X18Н10Г3С2М2).

При температурах выше 450 ºС релаксационная стойкость пружинных сталей становится недостаточной. В этом случае можно применять сплавы (например, Х25Н25Т) в монокристаллическом состоянии. Монокристаллические пружинные материалы используют в литом и деформированном состоянии. Уровень прочностных свойств и релаксационная стойкость деформированного монокристаллического сплава зависит от кристаллографической ориентировки монокристалла и текстуры деформации.

studfiles.net

Пружинные стали.

Количество просмотров публикации Пружинные стали. - 29

Пружины, рессоры и другие упругие элементы являются важнейшими деталями различных машин и механизмов. В работе они испытывают многократные переменные нагрузки. Под действием нагрузки пружины и рессоры упруго деформируются, а после прекращения действия нагрузки восстанавливают свою первоначальную форму и размеры. Особенностью работы является то, что при значительных статических и ударных нагрузках они должны испытывать только упругую деформацию, остаточная деформация не допускается. Основные требования к пружинным сталям – обеспечение высоких значений пределов упругости, текучести, выносливости, а также крайне важно й пластичности и сопротивления хрупкому разрушению, стойкости к релаксации напряжений.

Пружины работают в области упругих деформаций, когда между действующим напряжением и деформацией наблюдается пропорциональность. При длительной работе пропорциональность нарушается из-за перехода части энергии упругой деформации в энергию пластической деформации. Напряжения при этом снижаются.

Самопроизвольное снижение напряжений при постоянной суммарной деформации принято называть релаксацией напряжений.

Релаксация приводит к снижению упругости и надежности работы пружин.

Пружины изготавливаются из углеродистых (65, 70) и легированных (60С2, 50ХГС, 60С2ХФА, 55ХГР) конструкционных сталей.

Для упрочнения пружинных углеродистых сталей применяют холодную пластическую деформацию посредством дробеструйной и гидроабразивной обработок, в процессе которых в поверхностном слое деталей наводятся остаточные напряжения сжатия.

Повышенные значения предела упругости получают после закалки со средним отпуском при температуре 400…480 oС.

Важно заметить, что для сталей, используемых для пружин, крайне важно обеспечить сквозную прокаливаемость, чтобы получить структуру троостита по всему сечению.

Упругие и прочностные свойства пружинных сталей достигаются при изотермической закалке.

Пружинные стали легируют элементами, которые повышают предел упругости – кремнием, марганцем, хромом, вольфрамом, ванадием, бором.

В целях повышения усталостной прочности не допускается обезуглероживание при нагреве под закалку и требуется высокое качество поверхности.

Пружины и другие элементы специального назначения изготавливают из высокохромистых мартенситных (30Х13), мартенситно-стареющих (03Х12Н10Д2Т), аустенитных нержавеющих (12Х18Н10Т), аустенито-мартенситных (09Х15Н8Ю), быстрорежущих (Р18) и других сталей и сплавов.

referatwork.ru

Пружинная сталь — Механические свойства

Применяемая для изготовления пружин пружинная сталь по механическим свойствам и химическому составу должна удовлетворять требованиям технических условий ГОСТ 2052—53 и ГОСТ 9389—60. [c.650]Оценка пружинной стали по механическим свойствам не может служить достаточной характеристикой качества пружины, так как работа ее зависит от комплекса механических свойств, химического состава, структуры стали и состояния поверхности изделия. Поэтому в табл. 5 не дана дополнительная классификация [c.412]

Проволока из бронзы для пружин — Диаметры 57 — Механические свойства 58 --из конструкционной среднеуглеродистой стали 32 Проточки для резьбы метрической 144, 145 [c.413]Марки стали и механические свойства холоднокатаных лент из углеродистой конструкционной (по ГОСТ 2284—69), инструментальной и пружинной (по ГОСТ 2283—69) стали [c.567]

В табл. 2 приведены основные материалы, применяемые дая изготовления пружин, и их механические свойства после термообработки. Модуль упругости пружинных сталей Е = (2,1 — 2,2) 10 кгс/мм модуль сдвига G = (7,6 8,2) 10 кгс/мм . [c.156]

Сталь пружинная термически обработанная — Механические свойства 2 — 657 [c.283]

Пружинная бронза 867 Пружинная проволока бронзовая — Механические свойства 868 Пружинная сталь — Механические свойства 869, 870 [c.1085]

В табл. 57 приведены основные материалы, применяемые для изготовления пружин, и их механические свойства после термообработки. Модуль упругости пружинных сталей Е = = (2,1-г 2,2)10 МПа, модуль сдвига 0 = = (7,6-г 8,2)-10 МПа. [c.488]

Химический состав и механические свойства рессорно-пружинных сталей [c.186]Материал колец — сталь 65Г по ГОСТ 1050—74 или другие пружинные стали, обеспечивающие физико-механические свойства не ниже стали 65Г. [c.203]

Пружины изготовляют из качественной рессорно-пружинной горячекатаной сортовой стали, механические свойства которой приведены в табл. I. Часто для пружин применяют углеродистые пружинные стали, а также кремнистые стали (ГОСТ 14959—69). [c.700]

Пружинно-рессорные стали (ГОСТ 2052—53) подразделяются на три группы механические свойства приведены в табл. 1.5. [c.781]

По механическим свойствам и состоянию поставки рессорно-пружинные стали подразделяются на два типа сталь, обладающую в состоянии поставки механическими свойствами готовых пружин (А), и сталь, поставляемую в горячекатаном или отожженном состоянии (Б). [c.161]Механические свойства рессорно-пружинной стали (по гост 7419—55) [c.168]

Механические свойства рессорно-пружинной стали [c.423]

Механические свойства ленты из пружинной и инструментальной стали в состоянии поставки [c.24]

Химический состав и механические свойства термически обработанных образцов пружинных сталей по ГОСТ В-2052-43 приведены в табл. 1 и 2. [c.649]

Применение несколько более дорогих хромомарганцовистых пружинных сталей позволяет увеличивать толщину заготовок до предельных размеров (25—30 мм). Эти стали обладают глубокой прокаливаемостью и высокими характеристиками прочности. Недостатком их является склонность к отпускной хрупкости [30]. Хромованадиевая пружинная сталь отличается высокими механическими свойствами вообще и высокой усталостной прочностью в особенности Она обладает пониженной склонностью к поверхностному обезуглероживанию и отличается устойчивостью по отношению к температурам до 350 . Эта сталь по своим качествам занимает среди других пружинных материалов одно из первых мест (клапанные пружины двигателей), однако высокая стоимость ограничивает её применение (холоднокатаная проволока из хромованадиевой стали может изготовляться диаметром до 10 мм). [c.651]

В табл. 3, 4 и 5 приведены химический состав, термообработка и механические и усталостные свойства наиболее употребительных пружинных сталей для витых пружин [28]. [c.651]

П р и м е ч а н и е. Режимы термообработки пружинных сталей приведены в табл. 4 их механические свойства в табл. 5. [c.651]

Механические и усталостные свойства пружинных сталей [28] [c.652]

В табл. 12 приведены показатели механических свойств пружинных сталей, находящих применение в производстве артиллерийских пружин [51]. [c.657]

Механические свойства пружинных сталей в термически обработанном состоянии и допускаемые напряжения [c.657]

Химический состав, механические свойства и допускаемые напряжения для пружинных сталей и проволоки [89] [c.658]

Стали 60С2ХА и 60С2Н2А прокаливаются в сечениях соответственно до 50 и 80 мм и применяются для крупных тяжелонагруженных и особо ответственных пружин и рессор. Механические свойства сталей определяются содержанием углерода и температурой отпуска. Отпуск проводят при температуре несколько более высокой, чем та, которая отвечает максимальному пределу упругости, что необходимо для повышения пластичности и вязкости. [c.352]

Боковые рамы, надрессорные и шкворневые балки, подушки, располагаемые под пружинами, балансиры и корпуса букс отлиты из мартеновской стали или из электростали, химический состав которых должен быть следующим углерода - не более 0,25%, марганца 0,9%, фосфора и серы — не более 0,05%. Сталь по механическим свойствам в нормализированном состоянии должна соответствовать следующим требованиям предел прочности 42—50 кгс/мм [c.135]

Для изготовления плоских пружин (пластин) используют стальную пру жинную холоднокатаную термообработанную ленту групп прочности 1П, 2II, ЗП с механическими свойствами по ГОСТ 21996-- 76. В соответствии со стандартом лента имеет ширину oi 3 до 100 мм, толщину от 0,05 до 1,2 мм. Ее изготовляют из стали марок У7А, 65Г, 60С2А, 70С2ХА, 13Х. [c.283]

Для 1 Зготовления винтовых пружин, навиваемых в холодном состоянии, применяются 1) стальная углеродистая проволока диаметром =0,2. .. 12 мм. В зависимости от механических свойств проволока подразделяется на I, II и III класс. Для ответственных пружин применяется проволока 1 класса 2) пружинная проволока из легированных сталей диаметром = 0,5. .. 14 мм. После навивки пружины подвергают термообработке (низкому отпуску). [c.355]

Тарельчатые пружины сжатия (рис.23) штампуют из листовой стали 60С2А по ГОСТ 14959—69 или из других сталей с такими же механическими свойствами и подвергают соответствующей термообработке (0 = 2° ч- 6° = 2,0 -т- 3,0 и более). [c.727]

Техшиеские требования на пруашнные упорные плоские кольца. Материал колец сталь 65Г или другие пружинные стали, обеспечивающие физико-механические свойства не ниже стали 65Г. [c.312]

Группа советских ученых занималась исследованием механических свойств металлов и сплавов. Среди них почетное место занимает действительный член АН УССР Н. Н. Давиденков, опубликовавший ряд замечательных работ по актуальным вопросам металловедения, в частности Измерение остаточных напряжений в трубах (1931 и 1935 гг.). Большое число работ по прочности и пластической деформации было проведено действительным членом АН УССР С. В. Серенсеном, чл.-корр. АН СССР И. А. Одингом, доктором техн. наук И. В. Кудрявцевым и др. Много научно-исследовательских работ по изучению механических свойств железнодорожных изделий (рельсов, вагонных осей, бандажей, пружин) было опубликовано проф. Н. П. Щаповым. Помимо этого он много работал по исследованию механизма пластической деформации металлов и по методике определения механических свойств стали. Проф. Я. Б. Фрицман известен как автор многих исследований по теории прочности и методам механических испытаний металлов. [c.189]

С2 и 60С2А оси, рессоры тендера, пружины предохранительного и обратного клапана в железнодорожном транспорте детали, работающие на переменнь1Й изгиб. Горячекатаная сталь имеет ярко выраженную текстуру, в связи с чем механические свойства ее различны в продольном и поперечном направлениях (по отношению к прокатке). Сталь этой группы склонна к обезуглероживанию. Рессоры, изготовляемые из полосовой стали толщиной 3—16 мм пружины [c.419]

Модульные пружины навивались с шагом 5,6 мм и числом рабочих витков, равным 6. Материал - пр ужинная сталь 50ХФА. После тершчес-кой обработки пружины и моделей (закалки с последующим отпуском) имели следующие механические свойства G g = 1720 МПа, Zg -1320 МПа, твердость по Роквеллу 43-47 единиц., [c.120]

Известно, что самая распространенная кремнистая пружинная сталь обладает пониженными технологическими свойствами склонностью к обезуглероживанию и росту зерна, пониженнрй прокаливаемостью и т. д., которые ухудшают свойства готовых упругих элементов — рессор, пружин и т.п. Технологические и механические свойства кремнистой стали могут быть улучшены рациональным легированием, путем увеличения содержания марганца при неизменной или сниженной концентрации кремния [62, 111, 112, 113J. [c.34]

Примечания 1. Проволока применяется для изготовления пружин, навиваемых в холодном состоянии и не подвергаемых закалке. 2. Материал марка стали устанавливается заводом-изготовителем в аависнмости от класса проволоки и технологии изготовления. 3. Механические свойства приведены в табл. 207. 4. Пример условного обозначения проволоки класса 1 диаметром 1 2 мм Проволока FOGT 9389 60 [c.534]

Присадка кремния (до 2%) повышает упругие качества стали и сопротивление повторным ударным нагрузкам. Ванадий (0,1—0,2%) и вольфрам (до 1,2%) вводят для повышения механических свойств и температуростой-кости. Для пружин ответственного назначения применяют вольфрамокремнистые и хромокремневанадиевые стали, обладающие наиболее высокими механическими свойствами. [c.155]

Для изготовления пружин, работающих в условиях повышенной влажности или соприкасающихся с химически агрессивными средами, применяют коррозионно-стойкую сталь 40X13 или сплавы на основе меди. В табл. 3 приведены наиболее употребительные медные сплавы и их механические свойства. [c.156]

Пружины Бельвилля изготовляются [46] из листовой стали марки 60С2А по ГОСТ В-2052-43 или других, равноценных по механическим свойствам марок. [c.717]

mash-xxl.info

Пружинная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Пружинная сталь

Cтраница 1

Пружинные стали классифицируют по основным способам упрочнения и назначению. [1]

Пружинные стали должны иметь высокий предел упругости, большое относительное удлинение и поперечное сужение, чтобы без поломки выдерживать случайные перенапряжения. [2]

Пружинные стали не следует подвергать травлению. [3]

Легированные марганцево-кремнистые пружинные стали ( содержащие марганец, кремний и, возможно, хром или молибден) и другие легированные стали для пружин. [4]

Кромечрассмотренных пружинных сталей общего назначения в машиностроении широко применяют пружинные стали и сплавы специального назначения. Кроме высоких механических свойств и сопротивления релаксации напряжений они должны обладать хорошей коррозионной стойкостью, кемагнитностью, теплостойкостью и другими особыми свойствами. [5]

Пружинную сталь [9 ] следует выбирать с учетом условий эксплуатации пружин и их назначения и ответственности. При этом необходимо принимать во внимание интенсивность и продолжительность нагружения, способ приложения нагрузки и ее цикличность во времени, состояние окружающей среды, температуру и пр. [6]

Пружинную сталь по ГОСТ 2052 - 53 поставляют обычно в горячекатаном состоянии без отжига, так как в дальнейшем прутки подвергают навивке или загибке в горячем состоянии. Сталь для холодной навивки пружин диаметром менее 16 мм обычно поставляют в умягченном состоянии. [7]

Пружинную сталь по ГОСТ 2052 - 53 поставляют обычно в горячекатаном состоянии без отжига, так как в дальнейшем прутки подвергают навивке или загибке в горячем состоянии. Сталь для холодной навивки пружин диаметром менее 16 мм обычно поставляют в умягченном состоянии. Твердость стали в отожженном состоянии устанавливается дополнительными техническими условиями. [8]

Чаще всего пружинные стали легируют кремнием. Задерживая распад мартенсита при отпуске и упрочняя феррит, кремний создает высокое значение предела упругости. Кремнемарганцовистые и хромомарганцовистые стали ( 55СГ, 50ХГ и др.) имеют хорошую прокаливаемость и их применяют для изготовления пружин из прутков диаметром до 25 мм. [9]

Чаще всего пружинные стали легируют кремнием. Задерживая распад мартенсита при отпуске и упрочняя феррит, кремний создает высокое значение предела упругости. [10]

Чаще всего пружинные стали легируют кремнием. Задерживая распад мартенсита при отпуске и упрочняя феррит, кремний создает высокое значение предела упругости. Кремнемарганцовистые и хромомарганцови-стые стали ( 55СГ, 50ХГ и др.) имеют хорошую прокали-ваемость и их применяют для изготовления пружин из прутков диаметром до 25 мм. [12]

Рессорно пружинные стали общего назначения должны обладать высоким сопротивлением малым пластическим деформациям и пределом выносливости при достаточных пластичности и сопротивлении хрупкому разрушению; иметь повышенную релаксационную стойкость. [13]

Выбор пружинной стали следует вести с учетом условий эксплуатации пружин, их назначения и ответственности. При этом необходимо принимать во внимание степень и продолжительность на-гружения, способ приложения нагрузки и ее цикличность во времени, состояние окружающей среды, температуру и пр. Соображения экономии и дефицитности легирующих присадок заставляют обращаться к возможно более дешевым сортам стали. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Упругое свойство - сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Упругое свойство - сталь

Cтраница 1

Упругие свойства стали были определены методом эхо-импульса. В интервале температур 295 - 76 К модуль Юнга имеет значения от 195 9 до 197 1 ГПа. Коэффициент Пуассона также не чувствителен к изменению температуры и составляет 0 263 - 0 264 во всем исследованном температурном интервале. [2]

Повышает прочность, твердость и упругие свойства стали. Малое количество ( до 0 3 %) является обычной примесью в стали и на свариваемость не влияет. [3]

Кремний повышает прочность, твердость и упругие свойства стали. Содержание кремния до 0 3 % на свариваемость не влияет. Увеличение кремния свыше 0 3 % приводит к образованию тугоплавкого вязкого окисла, насыщению шва неметаллическими включениями, понижению ударной вязкости и резкому уменьшению пластичности. [4]

При содержании 0 4 - 0 6 % упругие свойства стали повышаются. В легированных специальных сталях содержание кремния в пределах 0 8 - 1 5 ухудшает свариваемость. [5]

В пружинах, рессорах и других упругих элементах используются только упругие свойства стали. Возникновение пластической деформации в них недопустимо, поэтому высоких требований к пластичности и вязкости не предъявляется. Кроме того, многие пружины и рессоры подвергаются воздействию циклических нагрузок. Поэтому от пружинных сталей также требуется высокий предел выносливости. Хорошие упругие свойства стали достигаются при повышенном содержании углерода ( 0 5 - 0 7 %) и применении термообработки, состоящей из закалки и среднего отпуска при температуре 350 - 450 С. После такой термообработки сталь имеет троститную структуру. Пружинные стали должны иметь хорошую закаливаемость и прокаливаемость. Мартенситная структура после закалки должна быть по всему сечению. Наличие немартенсит-ных продуктов превращения аустенита после закалки снижает упругие свойства стали. [6]

Кремний является хорошим раскислителем и способствует устранению пузырей в слитке, повышает сопротивление разрыву и упругие свойства стали, несколько повышает ее твердость. [7]

Работа пружин, рессор и тому подобных деталей характеризуется тем, что в них используют только упругие свойства стали. [9]

Кремний ( Si) при содержании в стали более 0 4 - 0 6 % повышает упругие свойства стали. Этот элемент увеличивает также электросопротивление стали, что делает кремнистые стали ценным материалом для электротехнической промышленности. [10]

Кремний ( Si) при содержании в стали более 0 4 - 0 6 % повышает упругие свойства стали. Этот элемент увеличивает также электросопротивление стали, что делает кремнистые стали ценным материалом для электротехнической - промышленности. [11]

Легирующие элементы в углеродистой стали в зависимости от количества их существенно влияют на ее физические, механические, химические и технологические свойства. Одни из них повышают упругие свойства стали ( кремний, хром), другие - вязкость ( никель и др.), третьи - устойчивость против коррозии и кислотоупорность ( хром, никель, марганец, молибден, титан), жаростойкость ( окалиностой-кость) и жаропрочность ( хром, никель, алюминий и Др. Особенно важным легирующим элементом является хром. [12]

При увеличении продолжительности обезжиривания сверх 7 - 8 мин. При обезжиривании же без ультразвукового поля упругие свойства стали снижаются и не восстанавливаются. Согласно мнению указанных авторов, вначале происходит активирование поверхности стали и ускорение взаимодействия со щелочью, что увеличивает включение водорода. В течение первых 7 - 8 мин, обработки сталь насыщается водородом, дальнейшая диффузия водорода прекращается. Восстановление упругих свойств стали обусловлено кавитационным действием ультразвука, в результате которого происходит отсасывание водорода из стали. [13]

После быстрого охлаждения она закаляется, приобретая необходимую твердость. Внутренняя же часть изделия остается незакаленной, сохраняя упругие свойства стали. Электрическое поле ультравысокой частоты используется в медицине при лечении ряда воспалительных процессов. Колебания сверхзвуковых частот, создаваемые специальным генератором, позволяют наиболее экономично и быстро производить очистку и мытье различных деталей, тканей. Использование радиотехнической аппаратуры часто позволяет геологам исследовать строение слоев земной поверхности, не прибегая к трудоемкому и дорогому бурению. [14]

Страницы: 1 2

www.ngpedia.ru