Быстрорежущая сталь. Ее свойства и классификация. Быстрорежущие стали и их свойства

4.3. Состав и свойства быстрорежущих сталей.

В основу классификации быстрорежущих сталей по свойствам положена теплостойкость (красностойкость), которая определяет допустимые скорости резания, т.е. производительность обработки.

В зависимости от красностойкости различают стали нормальной (умеренной) и повышенной теплостойкости (производительности). Кр. 58 для сталей первой группы должна быть не менее 620 и для сталей второй группы не менее 630ОС.

4.3.1 Стали нормальной теплостойкости.

К ним относятся вольфрамовые и вольфрамомолибденовые стали (табл.4.1).

Таблица 4.1

Состав и свойства быстрорежущих сталей нормальной

теплостойкости

| Cталь | Химический состав (средний),% масс | Свойства | ||||||

| Р18 | C | W | Mo | Cr | V | HRC | Кр.58,0С | sизг,МПа |

| 0,75 | 18 | до 1 | 4,2 | 1,2 | 62-63 | 625 | 2800 | |

| Р12 | 0,85 | 12 | до 1 | 3,5 | 1,7 | 62-64 | 625 | 3100 |

| Р9 | 0,9 | 9 | до 1 | 4,2 | 2,3 | 62-63 | 620 | 3000 |

| Р6М5 | 0,85 | 6 | 5 | 4 | 1,9 | 63-65 | 620 | 3400 |

На сталях этой группы целесообразно рассмотреть принципы легирования быстрорежущих сталей вольфрамом и молибденом.

Химический состав классической БРС Р18 сложился к 10-15 г.г. ХХ века. Композиция 18-4-1 (W,Cr,V) оказалась весьма удачной. Эта сталь вошла практически в стандарты всех стран (S18-0-1-Германия, НS18-0-1-Италия,Z80WCV18-04-01-Франция, ВТ1 – Великобритания, Т1 – США,SKh3 - Япония).

Успешность композиции не является случайной. При соотношении вольфрама и углерода 18 – 0,8 (% масс.) основным карбидом в структуре стали является, в соответствии с фазовой диаграммой «Fe–W-C», карбид Ме6С.

Работы по исследованию влияния вольфрама на структуру и свойства БРС, содержащих до 2% ванадия (несколько больше, чем в стали Р18), проведенные на кафедре «Металловедение» МГТУ СТАНКИН Л.С.Кремневым и Ю.А.Геллером, показали, что увеличение содержания вольфрама в стали сопровождается ростом количества карбида Ме6С. При этом рост концентрации вольфрама до 12 – 13% увеличивает как весовое, так и объемное количество карбида, а затем практически возрастает лишь его весовое количество.

Карбид Ме6С имеет сложный состав. Помимо атомов основного элемента - вольфрама в нем растворены атомы железа, хрома, ванадия. Его состав может меняться в пределах от (Fe,Cr,V)4W2С до (Fe,Cr,V)2W4C. Такое изменение химического состава карбида приводит к тому, что его плотность увеличивается (атомные весаFe,CrиV– 55,85; 52,01; 50,95, соответственно, тогда какW– 183,92).

Таким образом, увеличение концентрации вольфрама до 12 – 13% приводит к образованию новых карбидов (растет их объемная доля), а дальнейшее увеличение приводит, в основном, к «утяжелению» карбида. Вольфрам при этом расходуется не на образование новых порций карбидных частиц, а на замещение атомов более легких элементов в уже имеющихся карбидах, при этом естественно возрастает весовое количество карбида.

Результаты этих исследований позволили обосновать состав стали Р12. Свойства сталей Р18 и Р12 практически одинаковы, а содержание дорогостоящего вольфрама в стали Р12 в 1,5 раза меньше. Таким образом, оптимальное содержание вольфрама в вольфрамовых БРС составляет 12 - 13%.

В основу создания стали Р9 положено то обстоятельство, что при закалке стали Р18 лишь около половины вольфрама переходит в твердый раствор. Таким образом, возникла гипотеза об излишнем содержании вольфрама в стали Р18. Следствие этой гипотезы - идея сокращения содержания вольфрама в два раза с тем, чтобы «работал» - переходил в твердый раствор - весь вольфрам. Однако эта гипотеза себя не оправдала. И в этом случае растворить в аустените все карбиды не удается (подробнее см. низколегированные быстрорежущие стали). Вместе с тем сталь Р9 обладает достаточной теплостойкостью и, несмотря на пониженные технологические свойства (см. ниже), нашла применение из-за невысокого уровня легирования вольфрамом.

Сталь Р6М5 – вольфрамомолибденовая. Молибден и вольфрам являются химическими аналогами. Атомный вес молибдена (95,95) меньше, чем у вольфрама (183,92), поэтому для получения одинакового количества карбидной фазы (% объемн.) его массовая доля в БРС должна быть, естественно, меньше.

Анализ фазовой диаграммы «Fe– Мо -C» показывает, что при содержании углерода, равном 0,8%, карбид Ме6С будет основным, если содержание молибдена в стали равно 12% (в системе «Fe–W-C» это достигается при 18%W). Т.е. содержание молибдена в БРС должно быть примерно в 1,5 раза меньше, чем вольфрама.

Таким образом, сталь Р6М5 отвечает сформулированному выше оптимальному содержанию основных легирующих компонентов в БРС (в среднем, W+ 1,5 Мо=13,5%).

Карбиды вольфрамомолибденовых БРС имеют меньшие размеры, чем вольфрамовых. Это связано с более низкой температурой кристаллизации этих сталей и их более высокой горячей пластичностью.

Вследствие более низкой температуры кристаллизации эвтектика получает более тонкое строение (карбиды меньших размеров). При получении одинакового сечения при горячей пластической деформации лучшая пластичность вольфрамомолибденовых БРС определяет меньшее количество нагревов, вызывающих рост карбидов.

Основные, эксаплуатационные свойства сталей этой группы близки. Вольфрамовые БРС обладают несколько большей теплостойкостью по сравнению с вольфрамомолибденовыми, но их механические свойства ниже.

Режущий инструмент из этих БРС предназначен для обработки сталей (sвдо 80 - 100Мпа) и чугунов (с твердостью до 250 - 280НВ) и цветных металлов и сплавов, обладающих хорошей обрабатываемостью (медные, алюминиевые, цинковые).

При используемых режимах резания отличия в свойствах сталей практически не оказывают влияния на стойкость инструмента (до 40 м/мин при обработке черных и до 80 м/мин при обработке цветных металлов).

Выбор сталей для конкретных условий обработки и типа инструмента определяется различия их технологических свойств.

Сталь Р6М5 обладает большей горячей пластичностью по сравнению с вольфрамовыми сталями, но менее технологична при термической обработке. Она обладает большей склонностью к обезуглероживанию при нагреве, для нее характерен более узкий интервал закалочных температур.

Более мелкие карбиды и их лучшее распределение в стали Р6М5 определяет целесообразность ее применения для инструментов большого сечения.

Обрабатываемость резанием при лезвийной обработке всех сталей близка, их твердость в отожженном состоянии в соответствии с ГОСТ не должна превышать 255НВ. Обрабатываемость шлифованием (шлифуемость) сталей Р18, Р12 и Р6М5 по ГОСТ оценивается как удовлетворительная, тогда как стали Р9 - как пониженная. Это связано с большим содержанием ванадия в этой стали, образующего карбид VC(МеС) высокой твердости (подробно технологические свойства рассмотрены ниже).

studfiles.net

27. Быстрорежущие стали. Особенности термической обработки быстрорежущих сталей.

Стали получили свое название за свойства. В следствии высокой теплостойкости (550…650oС), изготовленные из них инструменты могут работать с достаточно высокими скоростями резания.

Стали содержат 0,7…1,5 % углерода, до 18 % основного легирующего элемента – вольфрама, до 5 % хрома и молибдена, до 10 % кобальта

Добавление ванадия повышает износостойкость инструмента, но ухудшает щлифуемость. Кобальт повышает теплостойкость до 650oС и вторичную твердость HRC 67…70.

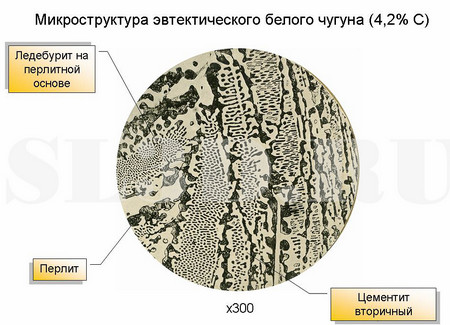

Микроструктура быстрорежущей стали в литом состоянии имеет эвтектическую структурную составляющую. Для получения оптимальных свойств инструментов из быстрорежущей стали необходимо по возможности устранить структурную неоднородность стали – карбидную ликвацию. Для этого слитки из быстрорежущей стали подвергаются интенсивной пластической деформации (ковке). При этом происходит дробление карбидов эвтектики и достигается более однородное распределение карбидов по сечению заготовки.

Затем проводят отхиг стали при температуре 860…900oС. Структура отожженной быстрорежущей стали – мелкозернистый (сорбитообразный) перлит и карбиды, мелкие эвтектоидные и более крупные первичные. Количество карбидов около 25 %. Сталь с такой структурой хорошо обрабатывается резанием. Подавляющее количество легирующих элементов находятся в карбидной фазе. Для получения оптимальных свойств стали в готовом инструменте необходимо при термической обработке обеспечить максимальное насыщение мартенсита легирующими элементами. При закалке быстрорежущие стали требуют нагрева до очень высоких температур, около 1280oС. Нагрев осуществляют в хорошо раскисленных соляных ваннах BaCl2/, что улучшает равномерность прогрева и снижает возможность обезуглероживания поверхности. Для снижения термических фазовых напряжений нагрев осуществляют ступенчато: замедляют нагрев при температурах 600…650oС и при 850…900oС. График режима термической обработки быстрорежущей стали представлен на рис. 19.1.

Рис.19.1. График режима термической обработки быстрорежущей стали

Охлаждение от закалочной температуры производится в масле. Структура стали после закалки состоит из легированного, очень тонкодисперсного мартенсита, значительного количества (30…40 %) остаточного аустенита и карбидов вольфрама. Твердость составляет 60…62 HRC. Наличие аустенита остаточного в структуре закаленной стали ухудшает режущие свойства.

Для максимального удаления аустенита остаточного проводят трехкратный отпуск при температуре 560oС. При нагреве под отпуск выше 400oС наблюдается увеличение твердости. Это объясняется тем, что из легированного остаточного аустенита выделяются легированные карбиды. Аустенит при охлаждении от температуры отпуска превращается в мартенсит отпуска, что вызывает прирост твердости. Увеличению твердости содействуют и выделившиеся при температуре отпуска мелкодисперсные карбиды легирующих элементов. Максимальная твердость достигается при температуре отпуска 560oС.

После однократного отпуска количество аустенита остаточного снижается до 10%. Чтобы уменьшить его количество до минимума, необходим трехкратный отпуск.

Твердость стали после отпуска составляет 64…65 HRC. Структура стали после термообработки состоит из мартенсита отпуска и карбидов.

При термической обработке быстрорежущих сталей применяют обработку холодом. После закалки сталь охлаждают до температуры — 80 … — 100oС, после этого проводят однократный отпуск при температуре 560oС для снятия напряжений.

Иногда для повышения износостойкости быстрорежущих сталей применяют низкотемпературное цианирование.

Основными видами рехущих инструментов из быстрорежущей стали являются резцы, сверла, долбяки, протяжки, метчики машинные, ножи для резки бумаги. Часто из быстрорежущей стали изготавливают только рабочую часть инструмента.

studfiles.net

Структура и свойства быстрорежущих сталей

Основными свойствами всех быстрорезов из стали являются достаточно высокая теплостойкость и износостойкость. Эти свойства достигаются при использовании сталей с легирующими элементами, которые соединяясь с углеродом стали образуют химические соединения (в основном карбиды), обеспечивающие эти эксплуатационные свойства изделий. Такие элементы называются карбидообразующими. Они являются основными легирующми элементами всех быстрорежущих сталей. Это молибден (Mo), вольфрам (W), ванадий (V), хром (Cr). Требуемые свойства достигаются не благодаря наличию карбидов этих элементов в стали, а их количеству и качеству (дисперсности и структуре распределения). Это и является основной задачей термической обработки инструментальных сталей - сначала растворить легирующие элементы в аустените при нагреве под закалку, а затем добиться их выделения в наиболее благоприятном виде и количестве при отпуске.Для типовых сталей давно уже отработаны все режимы закалки и отпуска, поэтому возможно ничего нового здесь возможно написано не будет.В состав быстрорежущих сталей могут входить карбиды: МС, M6С, M23C6, а так же промежуточные карбиды М3С и М2С.

Состав карбидов в быстрорежущих сталях, %

Карбид C W V Cr

M6С 2 70 2 26

МС 12 23 52 13

M23C6 5 20 2 73

Карбид М6С является основным карбидом, при содержании в сталях >1% W и 0,5% Mo. Это очень стабильный карбид, который распадается с трудом. Чем выше содержание вольфрама и молибдена в карбиде М6С, тем трудней он растворяется в аустените. Температура растворения вольфрамового карбида составляет 950÷1300ºC, молибденового карбида 950÷1250ºC. При отпуске мартенсита, легированного W, Mo, карбид М6С выделяется только при температуре >500ºC. Но и тогда он появляется вначале в виде М2С и затем при 620÷700ºC в виде М6С.

Типичная структура быстрорежущей стали

Карбид МС. Карбид ванадия МС может образовываться даже при малом количестве ванадия (0,1%), если имеется соответствующие количество углерода. 1% V связывает 0,2-0,3%С (теоретически 0,19%). Твердость этого карбида составляет HV 2800. Его твердость намного вше твердости карбидов состава M6С и M23C6. Карбид МС очень плохо растворяется в аустените. При отпуске он появляется при температуре выше 500ºC и его выделение вызывает упрочнение, причем максимум дисперсионного твердения обеспечивают карбиды в виде пластин диаметром ~100 и толщиной ~10Á.Карбид М23С6. Карбид хрома, количество которого в разных быстрорежущих сталях почти одинаково; в этом карбиде содержится так же часть ванадия и немного вольфрама (молибдена). Карбид М23С6 хорошо растворяется в аустените при температуре 950÷1000ºC. Таким образом можно повысить степень легированости аустенита в мартенсите. Твердость карбидов М23С6 в стали HV 1000-1100. Эти карбиды стабильнее карбидов М7С3, (появляются при меньшем содержание хрома), и температура их образование так же выше, чем последних. Поэтому с появлением карбидов М23С6 теплостойкость стали возрастает.Свойства стали зависят от формы и распределения карбидов в структуре. Чем мельче карбиды и более плотно распределены в объеме металла, тем выше твердость и износостойкость инструмента. В принципе, рассчитать появление того или иного карбида в структуре при определенной температуре можно при помощи справочников и химических формул. Но это достаточно трудоемкое занятие, так как вариантов содержания различных элементов в одной и той же марке стали, огромное количество.Использование карбидных марок сталей для изготовления инструмента не является основным условием долговечной работоспособности изделий. Для повышения эксплуатационной теплостойкости и износостойкости используются специальные технологии нанесения покрытий из сверхтвердых элементов.

heattreatment.ru

Быстрорежущая сталь. Ее свойства и классификация

Домашний уют 27 мая 2013В наше время быстрорежущая сталь продолжает оставаться ведущим материалом для производства разнообразных металлообрабатывающих насадок и режущего инструмента. Такие сплавы часто используются при изготовлении станочных пил, сверл и рабочих головок буров. Несмотря на появившееся сейчас большое разнообразие всевозможных твердосплавных композитных и керамических материалов, обеспечивающих даже большую производительность обработки, быстрорежущие инструментальные стали прочно удерживают свои позиции.

Широкое применение таких сплавов для производства сложнопрофильных режущих инструментов обусловлено сочетанием в них высокого показателя прочности (до 68 HRC) и теплостойкости (они не теряют своих рабочих свойств даже при температуре 650°С) с высоким значением вязкости, значительно превышающим аналогичный показатель для твердосплавных композитных материалов. К тому же быстрорежущая сталь обладает чрезвычайно высокой технологичностью, что подразумевает хорошую обрабатываемость способом давления и резания.

Какие свойства будет иметь такой сплав, зависит от легирующих добавок. Обычно быстрорежущая сталь представляет собой многокомпонентную систему с содержанием хрома, молибдена, вольфрама, кобальта и ванадия. Наличие различных составляющих, а также их содержание в процентном отношении указывается при маркировке. Литера Р здесь означает, что сталь является быстрорежущей, последующая цифра указывает содержание вольфрама в процентах. Дальнейшие буквы обозначают наличие других легирующих элементов, а цифры, идущие вслед за литерами, – их процентную массовую долю в сплаве. Так, буква М означает наличие в системе молибдена, Ф – ванадия, К – кобальта, А – азота.

По содержанию легирующих добавок быстрорежущая сталь может классифицироваться на вольфрамовую, молибденовую, вольфрамо-молибденовую. В особую группу выделяются металлы, легированные кобальтом. Такие сплавы, как правило, применяются при изготовлении инструментов для обработки труднообрабатываемых деталей из жаропрочных сплавов. Быстрорежущая сталь, легированная ванадием главным образом предназначена для производства инструментов так называемой "чистовой" отделки – протяжек, разверток и прочих.

Самая распространенная и, пожалуй, старейшая марка быстрорежущей стали Р18 служит для изготовления сложных и фасонных резьбонарезных инструментов. Средства же стандартной формы для высококачественной обработки металла изготавливаются преимущественно из сплава марки Р9. Из нее делают фрезы, резцы и тому подобное.

По рабочему температурному режиму быстрорежущие стали делятся на три категории: сплавы с нормальной, повышенной и высокой теплостойкостью. К первой группе принадлежат вольфрамовые (Р18, Р9) и вольфрамо-молибденовые (Р6М5). Такие марки применяются при обработке цветных металлов, конструкционных сталей и чугуна.

Для материалов второй категории характерным является чрезвычайно высокое содержание кобальта, углерода и ванадия. Наиболее популярная марка в данной группе - Р6М5Ф3. Ванадиевым сталям свойственна повышенная износостойкость. Единственный их серьезный недостаток – плохая шлифуемость, так как твердость карбидов ванадия не уступает аналогичному показателю электрокорундового шлифовального диска.

И, наконец, стали третьей категории характеризуются невысоким процентом содержания углерода, что делает их пригодными для обработки жаропрочных, нержавеющих и титановых сплавов. Еще одна их характерная отличительная черта – большого число легирующих элементов. К этой группе относятся такие марки, как 3В20К20Х4Ф, В11М7К23 и др.

Источник: fb.ruКомментарии

Идёт загрузка...

Идёт загрузка... Похожие материалы

Еда и напитки Чем полезна селедка, ее свойства и калорийность

Еда и напитки Чем полезна селедка, ее свойства и калорийностьРыба – это, безусловно, очень полезный продукт, который должен быть на столе как минимум, несколько раз в неделю. Но если красные сорта стоят достаточно дорого, то нужно знать, что есть сравнительно недорогая ал...

Здоровье Трава расторопша: ее свойства и применение, противопоказания, фото

Здоровье Трава расторопша: ее свойства и применение, противопоказания, фотоПолезные свойства такого растения, как расторопша, или молочный чертополох, известны еще с древних веков. Первыми о них узнали греки и египтяне. Чтобы растение проявило свои полезные свойства, необходимо лишь подобрат...

Образование Почвы каштановые, их свойства и классификация

Образование Почвы каштановые, их свойства и классификацияКаштановыми называют такие почвы, условием формирования которых являются сухие степи. Какими свойствами обладают каштановые почвы, как они сформировались, где распространены, читайте в данной статье.Где и как ...

Образование Какой состав бронза имеет в процентном соотношении. Ее свойства и применение

Образование Какой состав бронза имеет в процентном соотношении. Ее свойства и применениеБронза — это сплав двух металлов. Он широко используется в разных сферах человеческой жизни: от автомобилестроения до дизайна интерьера.Из чего состоит бронза?Это медь, сплавленная с оловом. Такж...

Образование Как выглядит транспонированная матрица? Ее свойства и определение

Образование Как выглядит транспонированная матрица? Ее свойства и определениеВ высшей математике изучается такое понятие, как транспонированная матрица. Следует заметить: многим кажется, что это довольно сложная тема, которую невозможно освоить. Однако это не так. Для того чтобы понимать, как ...

Образование Парафиновые углеводороды : общая формула, свойства и классификация

Образование Парафиновые углеводороды : общая формула, свойства и классификацияАлканы, или же парафиновые углеводороды - это простейший из всех классов органических соединений. Основная их характеристика - присутствие в молекуле только одинарных, или насыщенных связей, откуда берется другое назв...

Бизнес Доэвтектоидная сталь: структура, свойства, производство и применение

Бизнес Доэвтектоидная сталь: структура, свойства, производство и применениеИспользование углеродистых сталей широко распространено в строительстве и промышленности. Группа так называемого технического железа имеет множество преимуществ, обуславливающих повышенные эксплуатационные качества ко...

Бизнес Влияние легирующих элементов на свойства стали. Виды, марки и назначение сталей

Бизнес Влияние легирующих элементов на свойства стали. Виды, марки и назначение сталейСталь – один из самых востребованных материалов в мире сегодня. Без нее сложно представить любую существующую строительную площадку, машиностроительные предприятия, да и много других мест и вещей, которые нас ок...

Бизнес Сталь 20: ГОСТ, характеристики, свойства и применение

Бизнес Сталь 20: ГОСТ, характеристики, свойства и применениеЧистое железо характеризуется ограниченным перечнем свойств и как основной металл не представляет большого интереса. Но сплавы на его основе обладают колоссальными возможностями, нужно только определить химический сос...

Бизнес Сталь 40х. Ее описание и сфера применения

Бизнес Сталь 40х. Ее описание и сфера применения Сталь является одним из самых важных конструкционных металлов. Она нашла широчайшее применение в строительстве, машиностроении, а также многих других отраслях. У этого металла много самых разных марок, и все они отлич...

monateka.com

Быстрорежущие стали

Быстрорежущие стали являются основными инструментальными материалами, их которых изготавливается примерно 60 % всего лезвийного режущего инструмента. Важнейшим легирующим элементом, входящим в состав быстрорежущих сталей, является вольфрам (6…18 %). Кроме вольфрама быстрорежущие стали содержат в значительных количествах хром, молибден (М), кобальт (К), ванадий. Эти стали обладают следующими физико-механическими свойствами:  = 620…730

= 620…730  , 62…70 НRCЭ,

, 62…70 НRCЭ,  = = 2500…4200 МПа.

= = 2500…4200 МПа.

Быстрорежущие стали делятся на стали умеренной, повышенной и высокой теплостойкости.

Стали умеренной теплостойкости (620…630  ) составляют 75…80 % от общего производства быстрорежущих сталей. К ним относятся: Р9, Р12, Р18, Р6М3, Р6М5, Р8М3, Р18Ф2 и т.д. Буква «Р» означает, что сталь быстрорежущая, а число после этой буквы – процентное содержание вольфрама. Эти стали имеют твердость 62…65,5 HRCЭ и предназначены в основном для обработки конструкционных материалов с

) составляют 75…80 % от общего производства быстрорежущих сталей. К ним относятся: Р9, Р12, Р18, Р6М3, Р6М5, Р8М3, Р18Ф2 и т.д. Буква «Р» означает, что сталь быстрорежущая, а число после этой буквы – процентное содержание вольфрама. Эти стали имеют твердость 62…65,5 HRCЭ и предназначены в основном для обработки конструкционных материалов с  МПа.

МПа.

Стали повышенной теплостойкости (630…650  ) дополнительно легированы кобальтом и ванадием. Наиболее распространенными марками быстрорежущих сталей повышенной теплостойкости (67…70 HRCЭ) являются: Р9К5, Р9К10, Р6М5К5, 10Р8М3, Р8М3К6С, Р10К5Ф5 и др. Быстрорежущие стали повышенной теплостойкости предназначены для обработки труднообрабатываемых материалов: жаропрочных и титановых сплавов, нержавеющих сталей, а также конструкционных сталей

) дополнительно легированы кобальтом и ванадием. Наиболее распространенными марками быстрорежущих сталей повышенной теплостойкости (67…70 HRCЭ) являются: Р9К5, Р9К10, Р6М5К5, 10Р8М3, Р8М3К6С, Р10К5Ф5 и др. Быстрорежущие стали повышенной теплостойкости предназначены для обработки труднообрабатываемых материалов: жаропрочных и титановых сплавов, нержавеющих сталей, а также конструкционных сталей  1000 МПа.

1000 МПа.

Стали высокой теплостойкости – это стали с пониженным содержанием углерода (0,05…0,15 %). Они обладают высокими твердостью (68…70 НRCЭ), теплостойкостью (700…730  ), износостойкостью, теплопроводностью и удовлетворительной прочностью. Данные стали упрочняются вследствие выделения интерметаллидов, а не карбидов. Поэтому они называются сталями с интерметаллидным упрочнением (дисперсионно-твердеющие). К ним относятся стали марок В11М7К23, В3М12К23, В18М7К25, В14М7К25 и др. Наиболее эффективно использовать эти стали при резании труднообрабатываемых материалов и титановых сплавов.

), износостойкостью, теплопроводностью и удовлетворительной прочностью. Данные стали упрочняются вследствие выделения интерметаллидов, а не карбидов. Поэтому они называются сталями с интерметаллидным упрочнением (дисперсионно-твердеющие). К ним относятся стали марок В11М7К23, В3М12К23, В18М7К25, В14М7К25 и др. Наиболее эффективно использовать эти стали при резании труднообрабатываемых материалов и титановых сплавов.

Твердые сплавы

Твердые сплавы изготавливаются методом порошковой металлургии. Основными компонентами твердых сплавов являются

карбиды вольфрама WC, титана TiC, и тантала TaC. В качестве связки в твердых сплавах используют кобальт, никель, молибден.

Теплостойкость твердых сплавов различных марок составляет 800…1000  , что позволяет значительно повысить скорость резания по сравнению с быстрорежущими сталями. Недостатком твердых сплавов является относительно низкая прочность при изгибе

, что позволяет значительно повысить скорость резания по сравнению с быстрорежущими сталями. Недостатком твердых сплавов является относительно низкая прочность при изгибе  = 900…1600 МПа. Прочность при сжатии твердых сплавов значительна,

= 900…1600 МПа. Прочность при сжатии твердых сплавов значительна,  = 4000…6000 МПа, поэтому необходимо так располагать режущие пластины, что они работали на сжатие, а не на изгиб. Твердые сплавы имеют твердость 86…90 HRA.

= 4000…6000 МПа, поэтому необходимо так располагать режущие пластины, что они работали на сжатие, а не на изгиб. Твердые сплавы имеют твердость 86…90 HRA.

В зависимости от состава карбидной фазы твердые сплавы (ГОСТ 3882-74 и ГОСТ 4872-75) делятся на три группы: однокарбидные, двухкарбидные и трехкарбидные.

Однокарбидные (группа ВК) сплавы содержат WC+Co. Наиболее распространенными марками этой группы являются ВК3, ВК4 (96 % WC + 4 % Сo), ВК6, ВК8, ВК10. С увеличением содержания кобальта уменьшается твердость сплава и увеличивается его пластичность. Поэтому сплавы ВК3, ВК4, как наиболее хрупкие, применяются при чистовой обработке, а сплавы ВК8, ВК10, как наиболее вязкие, - при черновой обработке. Физико-механические свойства твердых сплавов во многом определяются размером зерен порошков, применяемых для спекания. Большой износостойкостью отличаются мелкозернистые и особомелкозернистые (размер зерен до 0,5 мкм) сплавы (обозначаются соответственно буквами М и ОМ), например, ВК6-М, ВК6-ОМ, ВК10-ОМ.

Легирование мелкозернистых и особомелкозернистых однокарбидных сплавов хромом (ВК6-ХОМ, ВК10-ХОМ, ВК15-ХОМ) позволяет дополнительно повысить их режущие свойства. Для изготовления инструментов, работающих с ударными нагрузками, применяются крупнозернистые твердые сплавы, например, ВК6В.

Областью применения однокарбидных твердых сплавов является обработка труднообрабатываемых материалов, включая титановые сплавы.

Двухкарбидные твердые сплавы (группа ТК) содержат WC+TiC+Co. Наиболее распространенные марки этой группы Т30К4 (30% TiC + 4 % Co + 66 % WC), Т15К6, Т14К8, Т5К10. Сплавы ТК при одинаковом содержании кобальта имеют большую твердость и хрупкость, чем однокарбидные. Поэтому их целесообразно применять при получистовой и чистовой обработке труднообрабатываемых материалов.

Трехкарбидные твердые сплавы (группа ТТК) содержат WC + (TiC + TaC) + Co, их марки ТТ7К12; ТТ20К9. Цифра после букв ТТ указывает на суммарную долю TiC + TaC в процентах. Например, сплав ТТ20К9 содержит: 20 % (TiC + TaC) + 9 % Co + 71 % WC. Твердые сплавы группы ТТК превосходят двухкарбидные сплавы по прочности (  = 1300..1600 МПа). Они характеризуются высокой износостойкостью, хорошо сопротивляются ударным нагрузкам и вибрациям. Поэтому их используют при черновой обработке с большими сечениями срезаемого слоя, при работе с ударами.

= 1300..1600 МПа). Они характеризуются высокой износостойкостью, хорошо сопротивляются ударным нагрузкам и вибрациям. Поэтому их используют при черновой обработке с большими сечениями срезаемого слоя, при работе с ударами.

Минералокерамика

Режущие инструменты, оснащенные минералокерамикой, обладают высокой твердостью (92…94 HRA), теплостойкостью (до 1200  ) и износостойкостью. Наибольшее распространение в настоящее время получила керамика оксидного и оксидно-карбидного типов.

) и износостойкостью. Наибольшее распространение в настоящее время получила керамика оксидного и оксидно-карбидного типов.

Оксидная керамика содержит до 99 % Al2О3. Среди марок керамики этого типа можно выделить ЦМ332. Низкая изгибная прочность (  300…400 МПа) и термоциклическая усталость позволяют применять эту керамику только на чистовых и получистовых операциях, при наличии виброустойчивого оборудования. Оксидно-карбидную керамику получают добавление к ее основе (Al2О3) одинарных или сложных карбидов титана, вольфрама и молибдена (до 40 %). В результате этого значительно повышается изгибная прочность керамики (до 600…700 МПа), что позволяет значительно расширить область ее применения. Серийно выпускают керамики марок В3, ВО13, ВОК-60, ВОК-63 в виде пластин, которые крепятся к корпусу инструмента.

300…400 МПа) и термоциклическая усталость позволяют применять эту керамику только на чистовых и получистовых операциях, при наличии виброустойчивого оборудования. Оксидно-карбидную керамику получают добавление к ее основе (Al2О3) одинарных или сложных карбидов титана, вольфрама и молибдена (до 40 %). В результате этого значительно повышается изгибная прочность керамики (до 600…700 МПа), что позволяет значительно расширить область ее применения. Серийно выпускают керамики марок В3, ВО13, ВОК-60, ВОК-63 в виде пластин, которые крепятся к корпусу инструмента.

Похожие статьи:

poznayka.org

Состав - быстрорежущая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Состав - быстрорежущая сталь

Cтраница 1

Состав быстрорежущих сталей подбирается так, чтобы они обладали большей стойкостью к отпуску и большой горячей твердостью при температурах до 600 С. Для достижения хорошей износостойкости в них должно содержаться большое количество специальных карбидов, которые не растворяются при нагреве под закалку. [1]

Кроме вольфрама в состав быстрорежущей стали входят в небольших количествах марганец, хром, ванадий, молибден и другие элементы. [2]

Вольфрам, входящий в состав быстрорежущей стали, является дефицитным и дорогим материалом, поэтому в настоящее время в. Эта сталь содержит примерно вдвое меньше вольфрама по сравнению со сталью марки Р18 ( прежняя марка РФ1) и в незначительной степени уступает первой по своим режущим свойствам. Из малолегированной быстрорежущей стали изготовляют сверла, развертки, различные фасонные резцы. Высоколегированная быстрорежущая сталь марки Р18 в связи с дороговизною имеет в настоящее время ограниченное применение. Применение быстрорежущих сталей дает возможность увеличивать скорости резания в 2 раза сравнительно с углеродистыми сталями. [3]

Для наплавки режущего инструмента ( резцы для токарных, револьверных, долбежных, строгальных станков, фрезы, плашки, резьбовые гребенки, сверла и др.) используются также специальные электроды ( ЦИ-IV; ЦИ-1Л и др.), дающие наплавленный слой, соответствующий по составу быстрорежущей стали РФ-1, и электроды ( РК-2), легирующие наплавленный металл через обмазку углеродом, хромом, бором и молибденом. [4]

Металлургия качественных и специальных сталей является ведущей областью применения ванадия как раньше, так и теперь. Ванадий входит в состав быстрорежущей стали, ее заменителей, малолегированных инструментальных и некоторых конструкционных сталей. [5]

Резко поднялась производительность механической обработки, появились новые мощные и быстроходные станки и автоматы. Состав быстрорежущей стали и метод ее закалки известны более 50 лет, причем за это время быстрорежущая сталь подверглась лишь незначительным изменениям и до сих пор применяется в машиностроении. [6]

В случае меньшего содержания углерода образуется много феррита и снижается прочность. При большем же содержании углерода сильно убывает вязкость. Состав некоторых штамповых сталей, предназначенных для горячего деформирования и обладающих высокой теплостойкостью, отличается от состава быстрорежущих сталей только меньшим содержанием углерода. Именно этому мы обязаны существенно большей вязкости этих сталей по сравнению с быстрорежущими сталями. [7]

Сг, широко применяемый для легирования ( в конструкционных сталях до 3 % Сг), повышает твердость и прочность стали при одновременном незначительном понижении пластичности и вязкости. Присутствие Сг увеличивает прокаливаемость стали. Благодаря высокой износоустойчивости хромистой стали из нее изготовляют подшипники качения. Сг вводится в состав быстрорежущей стали. При содержании свыше 13 % Сг сталь становится нержавеющей. Дальнейшее увеличение содержания Сг придает стали антикоррозионность при высоких температурах, а также магнитоустойчивость. [8]

Страницы: 1

www.ngpedia.ru

Быстрорежущие стали

Быстрорежущие стали

Еще во второй половине прошлого века было установлено, что при значительном количестве вольфрама (около 6;%) и повышенном содержании марганца (1,5%) инструментальная сталь приобретает хорошую теплостойкость. Такая сталь, нагретая до высокой температуры и затем медленно охлажденная на воздухе, получала высокую твердость; поэтому ее назвали самозакаливающейся.

Дальнейшие изыскания позволили выяснить, что особенно хорошие результаты достигаются, если инструментальная сталь содержит приблизительно 18% вольфрама, 4% хрома и 1 % ванадия и, что оказалось особенно существенным, при закалке нагревается до очень высокой температуры— около 1 300°. Эта сталь положила начало современной быстрорежущей стали.

Как уже указывалось, вольфрам образует очень твердые и износоустойчивые карбиды. Высокое содержание вольфрама обеспечивает быстрорежущей стали хорошие теплостойкость и износостойкость. Если инструменты из углеродистой инструментальной стали при температурах выше 250° уже «садятся», то инструменты из быстрорежущей стали сохраняют высокую твердость и работоспособность при нагреве до 600°. Так как при этой температуре металл разогревается до красного цвета, то для быстрорежущей стали способность сохранять высокую твердость при нагреве называют красностойкостью. Углеродистые и легированные инструментальные стали, в отличие от быстрорежущих, красностойкостью не обладают.

Для инструментов из быстрорежущей стали оказалось возможным повысить скорости резания в 2—3 раза. Поэтому потребовалось существенно усовершенствовать конструкции металлорежущих станков, прежде всего увеличить их быстроходность и мощность.

Хотя быстрорежущая сталь, содержащая 18,% вольфрама, появилась в начале XX века, она остается основным представителем этой группы сталей и в настоящее время; в Советском Союзе соответствующая марка быстрорежущей стали имеет обозначение Р18.

Эта сталь имеет важные преимущества, но и она не явилась пределом, развитии инструментальных сталей. Дальнейшее усовершенствование инструментальных сталей пошло по двум направлениям:

1. Создание более дешевых быстрорежущих сталей, содержащих меньшее количество дефицитного вольфрама. Они получили название малолегированных быстрорежущих сталей; основным представителем таких сталей является сталь Р9, содержащая 9% вольфрама, но увеличенное количество ванадия.

2. Создание быстрорежущих сталей, которые благодаря более высоким красностойкости и износостойкости превосходят сталь Р18 по производительности. Соответствующее улучшение режущих свойств достигается путем введения кобальта и увеличения содержания ванадия.

Сталь Р9 по красностойкости и режущим свойствам почти не уступает стали Р18; преимущество последней выявляется только при тяжелых условиях работы и напряженных режимах резания, например при обработке стали с повышенной прочностью и вязкостью, а также на некоторых чистовых операциях, когда требуется длительное сохранение точных размеров и высокой чистоты обработки (например, протягивание).

Однако технологические свойства у стали Р9 значительно хуже, чем у стали Р18. Прежде всего, сталь Р9 более чувствительна к отклонениям в режимах термической обработки, так как наивыгоднейшие температуры нагрева при закалке для нее ограничены более узкими пределами, чем для стали Р18. Это обстоятельство нередко служит причиной некачественной термической обработки и, следовательно, пониженных режущих свойств инструментов.

Вторым серьезным недостатком стали Р9 является плохая шлифуемость. После закалки и отпуска эта сталь плохо поддается шлифованию, шлифовальные круги быстро «засаливаются» и теряют профиль, а на поверхности инструмента появляются прижоги, т. е. участки с пониженными твердостью и износостойкостью. Эти затруднения объясняются тем, что вследствие значительного содержания ванадия в стали имеется большое количество очень твердых карбидов этого элемента.

При шлифовании и затачивании инструментов из стали Р9 нужно соблюдать большую осторожность. Продолжительность шлифования точных инструментов, имеющих сложный профиль, возрастает по сравнению со сталью Р18 в 1,5—2 раза; при малых размерах профиля, например у метчиков с мелкой резьбой (шаг менее 1,3 мм), зуборезных долбяков с малым модулем (менее 1,5 мм) и т. п., получить качественный инструмент из стали Р9 не удается.

Указанные недостатки стали Р9 приводят к тому, что в последнее время стремятся большинство режущих инструментов изготовлять из стали Р18.

Быстрорежущие стали повышенной производительности, как уже указывалось, дополнительно легируются кобальтом или имеют повышенное содержание ванадия. Кобальт в количестве 5—10% значительно улучшает красностойкость быстрорежущей стали, а ванадий способствует повышению красностойкости и износостойкости. Так, стали Р18К5, Р9К5 и Р18Ф2М имеют красностойкость до 630°, а стали Р18КЮ и Р10К5Ф5 —до 650°.

Стали этой группы (за исключением марок Р18К5 и Р18КЮ) появились в последние годы и пока получили ограниченное применение. Они позволяют при обработке стальных и чугунных деталей повысить скорость резания на 5—10% (по сравнению с допускаемой для инструментов из стали Р18) или увеличить стойкость инструмента (при неизменной скорости резания) в 1,5—3 раза. Кроме того, новые кобальтовые и ванадиевые быстрорежущие стали более пригодны для обработки конструкционных сталей повышенной прочности (при твердости по Брннел лю НВ 300—350), жаропрочных сплавов и других труднообрабатываемых материалов.

В качестве примеров можно привести следующие результаты сравнительных испытаний режущих свойств инструментов, изготовленных из стали Р18 и из быстрорежущих сталей повышенной производительности.

1.При обработке высоколегированных сталей и жаропрочных сплавов в условиях прерывистого резания, когда инструмент испытывает удары и вибрации, проходные резцы из стали Р9К5 имеют стойкость в 2—3 раза выше, чем резцы из стали Р18.

2.Стойкость протяжек из стали Р9Ф5 при обработке таких же материалов в 2—4 раза выше, чем у протяжек из стали Р18.

3.При нарезании зуба на шестернях из конструкционной стали с невысокой твердостью резцовые головки и червячные фрезы из стали Р9КЮ имеют стойкость в 2 раза выше, чем головки и фрезы из стали Р18.

4.При обработке конструкционных сталей стойкость протяжек, резьбонарезных гребенок и шеверов из стали Р9Ф5 в 1,5 раза выше, чем у таких же инструментов из стали Р18.

Быстрорежущая сталь, легированная кобальтом, имеет повышенную чувствительность к обезуглероживанию при нагреве во время термической обработки, шлифуется несколько хуже, чем сталь Р18 (но значительно лучше, чем сталь Р9), и имеет большую хрупкость и меньшую прочность по сравнению со сталями Р18 и Р9. Последнее обстоятельство необходимо учитывать при эксплуатации инструментов, обеспечивая их жесткое крепление, отсутствие резко возрастающих нагрузок и вибраций.

Вследствие повышенной хрупкости кобальтовые стали нецелесообразно использовать для фасонных инструментов сложной формы с ослабленными участками; эти стали дают хорошие результаты на инструментах простой формы (резцы, сверла диаметром более 10—15 мм), предназначенных для труднообрабатываемых материалов.

Быстрорежущие стали с высоким содержанием ванадия прочнее, чем кобальтовые стали, но уступают в этом отношении сталям Р18 и Р9. Существенным недостатком высокованадиевых сталей является их плохая шлифуемость. Сталь Р18Ф2М шлифуется немного хуже, чем Р18, но лучше, чем сталь Р9. Стали же Р9Ф5 и Р10К5Ф5, с более высоким содержанием ванадия, шлифуются даже хуже, чем сталь Р9. Исходя из этих особенностей, сталь Р18Ф2М целесообразно использовать для инструментов, предназначенных для обработки конструкционных и инструментальных сталей большой прочности и при повышенных режимах резания, но при отсутствии больших силовых нагрузок. Стали Р9Ф5 и Р10К5Ф5 пригодны для инструментов сравнительно простой формы (не требующих значительного шлифования), которые работают в напряженных условиях.

www.oborudka.ru