- - повысится электросопротивление;

- - увеличивается коэрцитивная сила;

- - проницаемость магнитов будет снижена;

- - индукция магнитов станет не такой плотной.

-

Влияние углерода и примесей на свойства сталей.

-

Влияние углерода.

-

Влияние примесей.

-

Назначение легирующих элементов.

-

Распределение легирующих элементов в стали.

-

Классификация и маркировка сталей.

-

Классификация сталей.

-

Маркировка сталей.

-

Углеродистые стали обыкновенного качества (ГОСТ 380).

-

Качественные углеродистые стали.

-

Качественные и высококачественные легированные стали.

-

Легированные конструкционные стали.

-

Легированные инструментальные стали.

-

Быстрорежущие инструментальные стали.

-

Шарикоподшипниковые стали.

-

По химическому: составу: углеродистые и легированные.

-

По содержанию углерода:

-

низкоуглеродистые, с содержанием углерода до 0,25 %;

-

среднеуглеродистые, с содержанием углерода 0,3 0,6 %;

-

высокоуглеродистые, с содержанием углерода выше 0,7 %

-

По равновесной структуре: доэвтектоидные, эвтектоидные, заэвтектоидные.

-

По качеству. Количественным показателем качества является содержания вредных примесей: серы и фосфора:

-

, углеродистые стали обыкновенного качества:

-

качественные стали;

-

высококачественные стали.

-

По способу выплавки:

-

в мартеновских печах;

-

в кислородных конверторах;

-

в электрических печах: электродуговых, индукционных и др.

-

По назначению:

-

конструкционные применяются для изготовления деталей машин и механизмов;

-

инструментальные применяются для изготовления различных инструментов;

-

специальные стали с особыми свойствами: электротехнические, с особыми магнитными свойствами и др.

Энциклопедия по машиностроению XXL. Углерод в стали

|

Количество цементита будет увеличиваться, как только рост содержания углерода в стали пойдет вверх. При этом доля феррита будет одновременно снижаться. Если между составляющими будет изменено соотношение, то пластичность уменьшится, а прочность и твердость повысится. Прочность будет повышаться до тех пор, пока содержание углерода будет в 1%, но после этого она обязательно уменьшится, потому что будет образовываться цементитная грубая сетка. Если говорить простым русским языком, то углерод имеет прямое влияние на свойства вязкости. Если в сплаве увеличить количество углерода, то изделие не будет поддаваться резкой ломкости, а ударная вязкость снизится.

Кроме того, есть и другие процессы, которые может вызвать увеличение состава углерода: Кроме того, нужно помнить и о том, что углерод может повлиять и на технологические процессы. Кроме всех положительных моментов, описанных выше, литейные свойства стали будут значительно ухудшены как только в составе повысится содержание углерода. Более того, свариваемость будет значительно хуже и резать и обрабатывать давлением такие стали будет значительно труднее. Но, это не значит, что если в стали не будет содержаться углерод, то с ней не будет возникать никаких проблем. Стали, в которых будет маленькое содержание углерода, также будут плохо резаться. Но, кроме углерода в стали могут содержаться и другие примеси, о которых также нужно обязательно помнить. Делятся такие примеси на три постоянные группы: 1. Стандартные. Сюда относятся кремний, сера, фосфор, марганец. При этом первый и последний считаются примесями технологического типа. Эти примеси вводят в самом процессе выплавки стали, чтобы она раскислилась. 2. Скрытые. Сюда относятся газы такие, как кислород, водород, азот. Они будут попадать в сталь непосредственно уже при выплавке. Благодаря им будет снижено сопротивление хрупкому разрушению. 3. Спец- примеси. Такие примеси вводят в сталь зависимо от того, какие свойства в результате вы от нее ожидаете. Ознакомиться с такими примесями можно у консультантов специализированных компаний, чтобы определиться с тем, что именно вам понадобится для улучшения и закрепления, так сказать, результата.

Для справки: Легированные элементы – это примеси, о которых было описано выше, а стали – это легированные стали. Очень многие путают понятия, из-за чего в последствии возникают проблемы непосредственно в работе. Тщательно подготовьтесь в рабочему процессу, чтобы в результате не получить некачественное выполнение, которое придется доделывать или вовсе – исполнять с ноля.

|

3g-svarka.ru

УГЛЕРОДИСТЫЕ КАЧЕСТВЕННЫЕ СТАЛИ | Металлолом

В машиностроении находят применение для изготовления деталей и изделий, чаще всего неответственного назначения, дешевые углеродистые качественные стали.

1. Влияние углерода на свойства стали

Свойства углеродистых сталей определяются содержанием углерода и применяемой обработкой. Горячекатаные, нормализованные и отожженные стали имеют феррито-перлит — ную структуру. С увеличением содержания углерода количество перлита возрастает и при —0,8 %С сталь имеет полностью перлитную структуру. В заэвтектоидной стали наряду с перлитом появляется избыточный цементит. Увеличение содержания углерода (перлита) приводит к росту прочности и падению пластичности и вязкости феррито — перлитной стали (рис. 80), при этом порог хладноломкости существенно повышается (рис. 81).

Структура закаленной стали зависит от содержания углерода и температуры нагрева под закалку. Углерод, растворенный при нагреве под закалку в аустените, будет понижать температурный интервал мартенситного превращения (рис. 82). При содержании в аустените более 0,5 % С температуры окончания мартенситного превращения Mk будет ниже комнатной температуры, вследствие чего после закалки в стали наряду с мартенситом присутствует остаточный аустенит. Количество растворённого в аустените углерода будет определять тетрагональность и твердость мартенсита, а также количество остаточного аустенита. Следовательно, твердость закаленной стали будет бпреде — ляться перечисленными факторами (рис. 83).

Так, в углеродистой закаленной стали до содержания — 0,6% С твердость возрастает пропорционально его со-

153

Держанию в стали, дальнейшее увеличение углерода до 0,8 % приводит к замедлению темпа прироста твердости,, так как появляется остаточный аустенит," а при содержании углерода больше эвтектоидного твердость стали возрастает мало, лишь за счет появления избыточного цементита (при закалке от температур выше Aci).

Закалка заэвтектоидной стали от температуры выше Ac3 приводит к сильному увеличению количества остаточного аустенита и падению твердости. Легирование относи-

На механические свойства углеродистых смесн (А. П. Гуляев)

НВ. МПа б!,MПа 3000 VlZO О

ZOOO

IOOO

О О,Z 0,6 1,0 1,4 Z,

Рнс. 80. Влияние содержания углерода сталей со структурой феррнто-карбндной

Ц, Дж ZOO

150 100 50 О

| 7 | |

| - ( | Г |

| If | J |

| F у | |

| - / | / /s"———— |

| .-Jk | -W I I |

-150-100-50 О 50 100 150 tucn°0

Рнс. 81. Изменение порога хладноломкости и энергии разрушения (U) под влиянием содержания углерода для сталей со структурой феррито-карбнд-. ной смесн (Д. Рейнболт): содержание С, %: / — 0,11; 2 — 0,20; 3—0,31; 4 — 0,41; 5 — 0,49; 6 — 0,60; 7 — 0,69; S — 0,80

Тельно мало повышает твердость мартенсита, однако способствует увеличению остаточного аустенита, что так же, как и перегрев заэвтектоидной углеродистой стали, приводит при определенном содержании углерода к уменьшению твердости стали.

Основным недостатком углеродистой стали является малая устойчивость переохлажденного аустенита, а отсюда и низкая прокаливаемость. Критический диаметр при закалке в воду (мартенситная структура) для различных углеродистых сталей составляет от 10 до 20 мм и увеличивается в указанных пределах при повышении содержания углерода от 0,3 до 0,6 %.

В углеродистых сталях уже в сечениях около 40 мм даже при закалке в воду в центре протекает феррито-перлит — ное превращение. Малая прокаливаемость обусловливает и низкую закаливаемость углеродистой стали. Чем меньше содержание углерода, тем меньше закаливаемость.

0,2 0,110,6 О, В 1,0 С,%

Требуемые свойства достигаются при последующем отпуске стали. На рис. 84 показано изменение механических свойств закаленной углеродистой стали 40 при отпуске на разные температуры. С повышением температуры отпуска прочностные характеристики непрерывно уменьшаются, а пластичность и вязкость стали увеличиваются. По таким

| T,С | |||

| 600 | - | ||

| \ | |||

| 400 | Vv | ||

| 200 | Х4»— | ||

| \ | |||

| О | Ч AVV | ||

| -200 | I | I I | _ |

Fe 0,4 O.S 1,2 1,6 С, % (по массе]

Рнс. 82. Влияние содержания углерода на температуру начала AT н н конца Mk мартенситного превращения

If, 6t,6„j,HB,

Рнс. 83. Зависимость твердости закаленной стали от содержания углерода и легирования стали:

1 — легированный мартенсит; 2 — углеродистый мартенсит; 3 — мартенсит с остаточным аустеннтом

Рнс. 84. Механические свойства стали 40 в зависимости от температуры отпуска. Отметки на левой шкале — свойства после закалки, на правой — после отжига

(А. П. Гуляев)

| % | ~ мпа | ‘ МПа | |||

| 62,5 | - 1200 | -5000 | - | ||

| 50,0 | - 1000 | - WOO | - \ | V | |

| 37,5 | - 800 | -3000 | - | <р | |

| 25,0 | - 600 | - 2000 | - | F^XNv/4 | Й1 НВ_ |

| 12,5 О | - WO _ 200 | -1000 о | VS | I ! I | TL |

300 WO 500 ООО 7О0 TOTfl ° С %

1

Диаграммам выбирают режим термической обработки (улучшения), обеспечивающий необходимый для той или иной детали комплекс механических свойств. Подобные диаграммы построены для широко распространенных углеродистых и легированных сталей и приводятся в справочной литературе.

2. Марки сталей и их свойства

В машиностроении применяют углеродистые качественные стали, поставляемые по ГОСТ 1050—74. Кроме того, используют углеродистые стали обыкновенного качества по> ГОСТ 380—71.

Качественными углеродистыми сталями могут быть стали марок 08, 10, 15, 20, 25, …, 75, 80, 85. К углеродистым сталям относят также стали с повышенным содержанием, марганца (0,7—1,0%) марок: 15Г, 20Г, 25Г, …, 65Г, имеющих повышенную прокаливаемость (критический диаметр до 25—30 мм).

В табл. 13 приведены гарантируемые механические свойства после нормализации некоторых углеродистых качественных сталей.

Таблица 13. Гарантируемые механические свойства углеродистых, качественных сталей

| Механические свойства, ие менее | ||||||

| Марка | Содержание | |||||

| Стали | Углерода, % | Ctjj, МПа | V МПа | В. % | Ч>. % | Кои+30- |

| МДж/м2 | ||||||

| 08 | 0,05—0,01 | 330 | 200 | 33 | 60 | |

| 10 | 0,07-0,14 | 340 | 210 | 31 | 55 | ____ |

| 15 | 0,12—0,19 | 380 | 230 | 27 | 55 | ____ |

| 20 | 0,17—0,24 | 420 | 250 | 25 | 55 | ____ |

| 30 | 0,27—0,35 | 500 | 300 | 21 | 50 | 0,8 |

| 40 | 0,37—0,45 | 580 | 340 | 19 | 45 | 0,6 |

| 50 | 0,47—0,55 | 640 | 380 | 14 | 40 | 0,4 |

| 60 | 0,57—0,65 | 690 | 410 | 12 | 35 | |

| 70 | 0,67-0,75 | 730 | 430 | 9 | 30 | — .. |

Приведенные гарантируемые механические свойства служат для контроля металлургического качества отдельных плавок, так как механические свойства в изделиях машиностроения будут определяться применяемой термической обработкой, ее режимами и сечением деталей. Низкоу^- леродистые стали марок 08, 08кп, 08пс относятся к мягким сталям, применяемым чаще всего в отожженном состоянии для изготовления деталей и изделий методом холодной штамповки — глубокой вытяжки (см. гл. XIII, п. 2). Стали марок 10, 15, 20 и 25 обычно используют как цементуемый — (см. гл. XV, п. 1), а высокоуглеродистые стали 60, 65, 70,. 75, 80 и 85 в основном употребляют для изготовления пружин, рессор, высокопрочной проволоки и других изделии с высокой упругостью и износостойкостью (см. гл. XVIII, п. 1). Среднеуглеродистые стали 30, 35, 40, 45, 50 и аналогичные стали с повышенным содержанием марганца ЗОГ, 40Г, 50Г применяют для изготовления самых разнообразных деталей машин. При этом в зависимости от условий работы деталей применяют различные виды термической обработки: нормализацию, улучшение, закалку с низким отпуском, закалку ТВЧ и др.

Ниже приведены механические свойства наиболее типичных сталей после нормализации (числитель) и закалки с отпуском (знаменатель). Для каждой стали выбрана такая температура отпуска, при которой временное сопротивление улучшенной стали равно временному сопротивлению нормализационной стали (для сталей 25 и 35 /Отп=700°С, для стали 45 650°, для стали 55 620 0C).

TOC \o "1-3" \h \z Сталь………………………………………… 25

Ов, МПа………………………. 460/460

От, МПа……………………………… 240/280

Б, %…………………………………….. 27/30

35 45 . 55

550/550 660/660 " 750/750

280/330 340/380 380/440

22/25 17/22 12/17

Приведенные данные показывают, что при одинаковом временном сопротивлении нормализованной и улучшенной стали другие свойства (предел текучести, относительное удлинение) заметно выше после закалки и высокого отпуска вследствие получения более дисперсной структуры. Закалка с отпуском обеспечивает и более высокую ударную вязкость и хладостойкость, чем нормализация.

Механические свойства каждой стали могут изменяться в широком диапазоне в зависимости от режима термической обработки, и для каждой конкретной детали, условий ее эксплуатации должен быть выбран оптимальный комплекс механических свойств и соответствующая обработка.

Достоинством углеродистых сталей является их дешевизна, доступность из-за отсутствия в составе дефицитных легирующих элементов, хорошая технологичность при термической обработке и обработке резанием, малая склонность к отпускной хрупкости и др. Однако из-за малой прокаливаемости углеродистые стали не обеспечивают необходимых требований по свойствам в деталях сечением более 10—20 мм, они также непригодны для применения в ответственных деталях любых сечений, где требуются повышенные механические свойства и целый ряд других специальных свойств.

mitalolom.ru

Углерод, определение в сталях тер

Углерод присутствует в сплавах железа в трех формах связанный в твердом растворе (феррите), в карбидах и в виде графита Определение содержания различных видов углерода в сталях и чугунах основано на их различных физических и химических свойствах и их реакциях в растворах электролитов. [c.29]Экспресс-анализаторы для определения углерода АН-29 и АН-160. Экспресс-анализаторы предназначены для определения содержания углерода в сталях и сплавах и обладают высокой производительностью (например, для АН-160 — тысяча анализов в [c.183]

Действие водорода на сталь проявляется не сразу, а после определенной выдержки в газе при повышенных температурах и давлениях. На первом этапе обезуглероживаются поверхность стали и приповерхностные локализованные объемы, но не наблюдается образования отдельных пустот по границам зерен нет также отвода продуктов коррозии. Затем, при продолжительном действии водорода на сталь, наблюдаются растрескивание по границам зерен, отвод продуктов коррозии и резкое снижение содержания углерода в стали. [c.252]

Ю. А. Клячко, А. Г. Атласов и М. М. Шапиро. Анализ газов, неметаллических включений и карбидов в стали. Металлургиздат, 1953, (596 стр.). Руководство посвящено описанию определения газов в жидкой и твердой стали химическими методами и посредством вакуум-плавления, а также подробному рассмотрению техники работы при анализе газов. Книга содержит также описание химических и электрохимических методов исследования твердых неметаллических включений и их качественного и количественного определения. В последней части изложены методы анализа карбидов и методы фазового анализа углерода в сталях. [c.490]

Изучены особенности контактного плавления, смачивания поверхности графита, а также пропитки графита образовавшимся расплавом при контактно-реактивной пайке стали с графитом при разном исходном содержании углерода в стали. Описаны методики расчета и экспериментального определения скорости контактного плавления стали с графитом и скорости пропитки расплавом графитовой основы под давлением поджатия. [c.267]

Диаграмма состояния системы железо — углерод. В 1868 г. Д. К. Чернов впервые указал на существование определенных температур ( критических точек ), зависящих от содержания углерода в стали и характеризующих превращения одной микроструктуры стали в другую. Этим было положено начало изучению диаграммы состояния Ге—С, а 1868 г. стал годом возникновения металловедения — науки о строении и свойствах металлов и сплавов. Позже Ф. Осмонд уточнил значения критических точек и описал характер микроструктурных изменений, наблюдаемых при переходе через эти точки. Он дал названия важнейшим структурам железоуглеродистых сплавов эти названия употребляются до сих пор. [c.617]

СПЕКТРАЛЬНОЕ ОПРЕДЕЛЕНИЕ УГЛЕРОДА В СТАЛЯХ [c.291]

Определение измерением объема газа. Навеску карбоната раз-.лагают кислотой, и выделяющийся газ переводят в бюретку для измерения объема газа. При определенных физических условиях количество СО можно определить непосредственно по увеличению общего объема газа в сосуде, соединенном с бюреткой. Аналогичный способ широко применяется для определения углерода в сталях. Для этого навеску металла сжигают в струе кислорода, и образующуюся смесь кислорода и двуокиси углерода собирают в специальный сосуд для измерения объема газов. Измеряют объем смеси газов (О и СО ), затем поглощают СО раствором щелочи и снова измеряют объем газа. По уменьшению объема легко вычислить содержание углерода в стали. [c.112]

Так, например, для определения содержания угольной кислоты (связанной) в карбонатах поступают следующим образом. Навеску карбоната помещают в колбу рядом с пробиркой, содержащей кислоту (рис. 102). Колба соединена с бюреткой для измерения объема газа. Собрав прибор, выливают кислоту на анализируемый карбонат, причем выделяется углекислый газ. Изменение объема газов измеряется с помощью бюретки зная объем выделившейся СО , а также температуру и давление, можно вычислить содержание карбонатов в анализируемой пробе. Один из наиболее распространенных газообъемных методов, а именно определение углерода в стали, подробнее описан в 127. [c.445]

Определение углерода в сталях и сплавах (от 0,03 до [c.328]

Косвенная кондуктометрия заключается в определении одного компонента./В многокомпонентном растворе, при использовании для анализа, кроме кондуктометрии, еще второго метода физико-химического анализа (определения рефракции, вязкости, pH, плотности и т. п.). К косвенной кондуктометрии относится также определение концентрации различных газов, когда после реакции указанных газов в растворе с определенными веществами изменяется электропроводность раствора. Метод косвенной кондуктометрии используется например, для определения содержания углерода в стали. В результате сжигания пробы углерод превращается в СОг. После пропускания СО2 в раствор щелочи электропроводность раствора изменяется. По величине изменения электропроводности можно судить о количестве СО2, а следовательно, и о содержании углерода в стали. [c.89]

Анализ стали. В стали, кроме железа, могут содержаться следуюш,ие элементы марганец, хром, никель, кобальт, ванадий, молибден, вольфрам, титан, цирконий, углерод, кремний, фосфор, сера и др. Обычно фосфор, серу и углерод в сталях не открывают, а проводят только количественное определение их. [c.454]

Сравнение энергии активации для процесса обезуглероживания стали марки 20 (7200 кал/г -атом) с энергией активации процесса диффузии углерода (20000 кал/г—атом) показывает, что диффузия углерода в стали не может являться определяющим фактором при обезуглероживании стали. Проведенные расчеты показывают, что количество водорода, диффундирующее при определенных условиях, в несколько раз больше того количества, которое реагирует с углеродом стали. Энергия [c.167]

Для определения углерода в титане и его сплавах углерод окисляют до двуокиси углерода, нагревая пробы при температуре приблизительно 1200 °С в атмосфере кислорода. В этом методе аппаратура аналогична используемой для определения углерода в стали, но анализ титансодержащих продуктов требует специальных мер предосторожности при окислении пробы в связи с высокой экзотермич-ностью реакции. [c.27]

Термодатчик входит в состав серийно выпускаемого прибора ПИТ-2 аттестован как средство определения процентного содержания углерода в сталях может использоваться также для контроля других примесей и разбраковки материалов по маркам кроме того, позволяет осуществлять контроль как качества и структуры металлов и сплавов, так и толщины электропроводящих покрытий, при небольшой конструкторской доработке. [c.645]

Магнитную восприимчивость образца можно также определить, наблюдая за изменением индукции, которое происходит при внесении его внутрь соленопринципе основано действие некоторых серийных приборов, предназначенных для контроля производственных процессов, например для определения углерода в стали пои использовании приборов для измерения магнитной проницаемости. [c.175]

Предназначен для определения объемным методом процентного содержания углерода в стали, чугуне и других металлах путем сжигания металла в струе ки--с лоро да. [c.13]

Предназначен для определения объемным методом углерода в стали, чугуне и других металлах путем сжигания металла в струе кислорода при температуре 1150—1400°С с автоматической прокачкой газовой смеси. [c.13]

Сопротивляемость микроударному разрушению хромоникелевого аустенита увеличивается при повышенном содержании углерода в основном за счет образования значительного количества а-фазы мартенситного типа. В аустенитных сталях с низким содержанием углерода а-фаза имеет небольшую тетрагональность и по свойствам приближается к ферриту. Следовательно, высокая сопротивляемость микроударному разрушению аустенита обусловлена определенным содержанием углерода в стали, обеспечивающим образование упрочняющих фаз мартенситного типа. [c.113]

Для повышения эрозионной стойкости стали необходимо соблюдать определенные условия легирования, определяемые природой легирующего элемента, его количеством и содержанием углерода в стали. При этом оптимальный эффект может быть получен только при определенных режимах термической обработки. Решение этой сложной задачи требует выполнения дальнейших исследований. [c.136]

Когда этот прибор применяется для поглощения окислов серы при определении углерода в сталях прямым сжиганием в токе кислорода, его левую часть неплотно заполняют асбестом, а в правую часть наливают серную кислоту, насыщенную хромовым ангидридом. [c.849]

А использовать этот газ можно для получения окиси углерода, который стал бы служить сырьем для получения смеси углеводородов — синтетической нефти . Синтез нефти — идея не новая. Еще в 1908 г. русский химик-технолог Е. И. Орлов установил, что из водяного газа (смесь окиси углерода и водорода) при определенных условиях можно синтезировать углеводороды, которые содержатся в нефти. Прошло совсем немного време- [c.125]

Результаты определения углерода в сталях химическим (I) и спектральным (II) методами, % [c.292]

При выборе условий возбуждения необходимо учитывать потенциал ионизации и энергии возбуждения спектральных линий определяемых элементов. Для определения трудновозбудимых элементов (например, неметаллических элементов) требуются высокие мощности источника излучения. Например, для определения углерода в стали по линии С III 2296,86 А с потенциалом возбуждения 53,5 В подходит только высоковольтная искра без дополнительной индуктивности. [c.198]

Экспериментальные условия те же, что изложены в инструкции по определению содержания углерода в сталях при возбуждении на воздухе (табл. 9.4.10.1). [c.223]

При определении углерода в сталях для уменьшения частичного окисления в качестве сильного восстановителя используют противоэлектрод из алюминия или магния [6]. Пары этих противоэлектродов, взаимодействуя с атмосферным кислородом, препятствуют окислению большей части испарившегося углерода. Таким образом, значения А К будут выше, угол наклона аналитической кривой возрастет и чувствительность анализа увеличится. Так, предел обнаружения при искровом возбуждении (при подходящих параметрах) составляет примерно 0,2% без применения упомянутых противоэлектродов и около 0,1% при использовании магниевого противоэлектрода. Однако много большего эффекта можно достичь в инертном или восстановительном защитном газе. Например, в водороде упомянутый предел обнаружения снижается до 0,001 % [7—9]. [c.250]

В 1868 г. Д. К. Чернов впервие указа.л на существование определенных температур ( критических точек ), зависящих от содержания углерода в стали и характеризующих пре-пращения одной микроструктуры стали в другую. Этим было положено начало изучению диаграммы состояния Ре—С, а 1868 г. стал годом возникновения металловедения — науки о строении и свойствах металлов и силавоп. [c.673]

Большинство аппаратов нефтеперерабатывающих заводов изготовляют из хорошо свариваемой углеродистой стали с содержанием углерода не более 0,25%- Углеродистые стали обыкновенного и повышенного качества поставляются согласно ГОСТ, В соответствии с ним выпускают стали двух групп группы А, если важно, чтобы были выдержаны определенные механические свойства (стали Ст, 1, Ст, 2 и т, д.), и группы Б, если требуется вы-держ 1ть определенный химический состав (стали МСт 1, МСт. 3 и т. д.). В табл, П-3 приведены механические свойства углероди-сто11 стали обыкновенного качества и примерные области применения 1 нефтяном аппаратостроении. [c.22]

Ввиду специфичности и некоторых других особенностей реакции выделения газообразных веществ имеют большое значение и в количественном анализе. Содержание воды в разнообразных продуктах обычно определяют путем удаления Н О в виде газообразной фазы. Количество воды рассчитывают на основании потери в весе иногда выделяющуюся воду поглоп ают каким-либо подходящим веществом, и количество воды определяют по увеличению веса этого вещества. Реакции образования газообразных продуктов применяют в анализе карбонатных пород, определении углерода в стали, определении аммиака в удобрениях, аминных групп в белковых веществах и в ряде других важных определений (см. 25). [c.31]

Алексеева, Ушакова, Шварцмана [52-54], В этих исследованиях была поставлена задача выяснить связь между термодинамической активностью углерода в сталях и склонностью этих сталей к водородной коррозии.Эту связь авторы характеризуют определенными количественными соотношениями. При вьшолнении термодинамических расчетов авторы [ 52-54]. полагали, что метан обра ется при при взаимодействии с углеродом, находящимся в феррите на поверхности микрополостей, существующих в стали, по уравнению С-(- 2Н2Константа равновесия этой реакции определяется уравнением [c.135]

К.— пока единственный физ.-хим. метод анализа, не использующий зависимость св-ва от концентрации определяе--мого в-ва, т. к. измеряется непосредственно число электронов, участвующих в электродной р-ции. Это обусловливает высокую чувствительность метода (ниж. предел определяе-мь1х концентраций 10" —10"" М) и его прецизионность нри определении как больших кол-в в-ва, так и примесей. Разработаны микро- и ультрамикроварианты К. По своему инструментальному оформлению К. значительно проще др. методов анализа. Выпускаются спец. потенциостаты и гальваностаты, поддерживающие строго пост, значения Е и h, а также приборы спец. назначения (напр., для определения углерода в стали и чугунах). Рабочие электроды в К. изготовляют в осн. из платины и ртути, иногда из графита, стеклоуглерода и др. К. используют для анализа пленок, покрытий, микрообъектов, определения осн. компонентов в полупроводниках. С ее помощью изучают также кинетику хим. р-ций, каталитич. процессы, определяют число электро- [c.292]

Создан магнитошумовой сигнализатор, предназначенный для контроля содержания углерода в сталях, степени поверхностного упрочнения, определения степени дисперсности структуры, а также содержания немагнитной фазы в ферромагнитных изделиях. [c.368]

Большое значение приобрел сейчас радиоактивационний анализ , принцип которого состоит в следующем. Стабильный изотоп того или иного элемента переводят в радиоактивный, подвергая анализируемый образец облучению в атомном реакторе (или другим способом). Последующее измерение радиоактивности позволяет судить о количественном содержании элемента в исследуемом веществе. Например, атомы углерода при облучении протонами превращаются в радиоактивный изотоп азота N1 излучающий позитроны и имеющий достаточно большой период полураспада (9,93 мин). Это явление используют для радиометрического определения углерода в стали. Образец стали облучают протонами и измеряют интенсивность возникающего излучения, которая прямо пропорциональна содержанию углерода в стали. Радиоактивационным способом определяют сотые доли процента углерода в течение 5—10 мин. [c.334]

При цементации твердым карбюризатором, например древесным углем, изделия закладываются в стальные коробки или ящики и засыпаются углем с добавлением углекислых солей щелочных металлов (ВаСОз, ЫагСОз), которые, разлагаясь при высокой температуре в присутствии твердого углерода, дают атомарный активный углерод. Ящики плотно закрываются и обмазываются глиной, после чего нагреваются в печи по определенному режиму. Диффузия (проникновение) атомов углерода в сталь происходит как в результате непосредственного контакта твердого углерода со сталью, так и в результате образования газовой фазы — окиси углерода. При содержании углерода в стали 0,1—0,2%, температура цементации находится в пределах 900—920° С при этом глубина цементации повышается с увеличением времени выдержки. [c.290]

С развитием теории типов и затем теории Кекуле о четырех-валентности углерода структурная органическая химия развивалась в течение второй половины девятнадцатого ве а так успешно, что идея о постоянной валентности углерода быстро стала общепринятой догмой. В этот период практические исследования химиков-оргапиков были настолько плодотворны, что теоретическая возможность выделения какого-либо сложного радикала в его атомарной форме экспериментально не исследовалась. Однако упомянутый метод определения плот- [c.10]

Для определения влияния углерода на образование новых фаз в процессе микроударного воздействия были проведены опыты с такими же но типу сталями, но с другим содержанием углерода. В стали типа 12Х18Н9 содержание углерода было увеличено до 0,3%, а в стали типа 25Х14Г12 уменьшено до 0,1%. Эти сплавы подвергали также рентгеноструктурному анализу. [c.112]

Высокая эрозионная стойкость стали 25Х14Г8Т объясняется присутствием в ее составе определенного количества хрома, марганца и углерода. Ранее было показано, что в аустенитных сталях при содержании марганца 12—15% оптимальное содержание хрома смещается в сторону увеличения до 16—17% (см. рис. 99). Кроме того, при содержании хрома менее 12% стали, рекомендуемые для работы в условиях гидроэрозии, нестойки к электрохимической коррозии. Положительное влияние углерода наблюдается при увеличении его содержания до 0,25%. Дальнейшее увеличение содержания углерода в сталях этого типа приводит к стабилизации аустенита, в результате чего эрозионная стойкость снижается. Для аустенитных сталей, содержащих меньше 0,15% углерода, величина максимального наклепа при микроударном воздействии приблизительно в 2 раза меньше, чем для этих же сталей, содержащих 0,25% углерода (рис. 120). [c.211]

И. Юранек и Б. Амброва [44] разработали газохроматографическую методику определения углерода и серы в техническом железе и его сплавах. Анализируемую пробу сжигали в токе кислорода, который одновременно использовали как газ-носитель. Образовавшиеся при сожжении газы (двуокись и окись углерода и двуокись серы) хроматографически разделяли на колонке с силикагелем. Содержание газов записывали при помощи фотоколори-метрической ячейки. Такой способ позволяет определить содержание углерода в стали на 10 % при навеске 1 г. Возможно применение и меньших навесок. [c.160]

Для определения углерода в стали взята навеска 0,8752 е. По бюретке, калиброванной на объем при i=16° и Р=760 мм рт. ст., найден объем 5,52 мл при 17° и 756,8 мм рт. ст. Запорная жидкость—10%-ный раствор HgSO . Найти процентное содержание углерода. [c.342]

chem21.info

Углерод влияние на свойства стали

В зависимости от скорости охлаждения с температур, лежащих выше линии SE, углерод частично или полностью выделяется из твердого раствора в виде карбидов. Этот процесс оказывает решающее влияние на свойства сталей. При быстром охлаждении (закалке) распад твердого раствора не успевает произойти, и аустепит фиксируется в пересыщенном и неустойчивом состоянии. Количество выпавших карбидов хрома, помимо скорости охлаждения, зависит и от количества углерода в стали. При его содержании меиее 0,02—0,03%, т, е. ниже предела его растворимости в аустените, весь углерод остается в твердом растворе. [c.283] Углерод — Влияние на свойства хромоникелевых сталей 30, 31, 33 Углеродистая сталь 20, 91—93 [c.441]Углерод оказывает сильное влияние на свойства стали. С увеличением его содержания повышаются твердость и прочность стали, снижаются пластичность и вязкость (рис. 5.1). [c.77]

В работе [254] подробно изучалось влияние никеля, хрома и углерода в сталях типа 18-8 на изменение механических свойств при холодной деформации в очень узких пределах химического состава. Показано, что изменение содержания этих элементов даже в пределах состава, установленного для товарных сортов этой марки, оказывает очень сильное влияние на свойства стали. [c.307]

Углерод оказывает влияние на свойства сталей типа 18-8 с титаном, особенно на их коррозионную стойкость. Углерод образует с титаном стабильные карбиды переменной растворимости, зависящей от температуры. [c.330]

Кроме углерода, в состав сталей входят марганец, кремний, сера, фосфор и другие элементы. Они оказывают различное влияние на свойства сталей, улучшая или ухудшая их качество. [c.134]

Из всех примесей наибольшее влияние на свойства стали оказывает углерод, содержание которого в стали колеблется от сотых долей процента до 1,7%. Углерод увеличивает прочность стали и уменьшает ее пластичность. Таким образом, чем больше в стали углерода, тем она менее пластична, более тверда, труднее куется, сильнее закаливается и хуже сваривается. [c.147]

Ниже рассматриваются основные характеристики стали Х17 и устанавливается связь между содержанием в ней углерода и ее структурой, механическими свойствами и склонностью к межкристаллитной коррозии. Приводятся также данные о влиянии на свойства стали небольших добавок титана как стабилизатора. [c.80]

Наиболее резкое влияние на свойства стали, как известно, оказывает углерод. Содерн[c.34]

Спокойные углеродистые конструкционные стали кроме углерода всегда содержат такие примеси, как марганец, кремний, серу и фосфор. Эти примеси оказывают различное влияние на свойства стали. С увеличением содержания углерода непрерывно возрастают твердость, предел прочности, предел текучести и предел упругости. Одновременно с этим уменьшаются относительное удлинение и ударная вязкость. [c.155]

В этом случае их влияние на свойства сталей незначительно, и такие технические стали по своим свойствам весьма близки к чистым двойным железоуглеродистым сплавам. Эти технические стали и называют простыми углеродистыми н отличие от легированных, в которых некоторые из этих элементов присутствуют в большем количестве или к которым умышленно добавлены другие легирующие элементы. Какое влияние могут оказывать нормальные примеси на сталь, укажем далее ( 56), здесь же рассмотрим какими свойствами обладают простые углеродистые стали в связи с их составом (по углероду) и структурой. [c.127]

Углерод оказывает основное влияние на свойства стали. С увеличением содержания углерода в стали повышается ее твердость и прочность, уменьшается пластичность и вязкость. [c.83]

Влияние содержания углерода. Углерод является компонентом, входящим во все марки аустенитных хромоникелевых сталей. Его влияние на свойства стали и.меет очень важное значение. [c.9]

Главное влияние на свойства стали оказывает углерод. С увеличением содержания углерода в металле последний приобретает повышенную прочность и твердость, но пластические свойства его снижаются. В зависимости от содержания углерода углеродистые стали подразделяются на следующие группы низкоуглеродистые с содержанием до 0,25% углерода среднеуглеродистые с содержанием до 0,30—0,55% углерода высокоуглеродистые с содержанием свыше 0,6% углерода. [c.81]

Раскисление необходимо для устранения вредного влияния кислорода на свойства и качество стали. Содержание кислорода повышается по мере протекания реакций окисления примесей и достигает наибольших значений в конце окислительного периода. При этом концентрация растворенного кислорода определяется содержанием углерода в металле. При раскислении добиваются максимально возможного снижения содержания кислорода и перевода его в неактивную, связанную в прочные окислы, форму, в значительно меньшей степени оказывающую влияние на свойства стали. Процесс раскисления может осуществляться либо путем добавки элементов-раскислителей непосредственно в металл (осаждающее раскисление), либо присадкой их на шлак (диффузионное раскисление). Диффузионное раскисление, основанное на законе распределения кислорода между металлом и шлаком, ранее широко использовалось в практике проведения восстановительного периода. В последнее время применяют комбинированный способ раскисления, сочетая осаждающее раскисление с диффузионным, что обеспечивает значительное сокращение продолжительности восстановительного периода без ущерба качеству металла. [c.319]

Влияние примесей на свойства углеродистой стали. Кроме углерода в углеродистой стали всегда присутствуют кремний, марганец, сера и фосфор, которые оказывают различное влияние на свойства стали. [c.77]

Промышленные стали обязательно содержат кроме железа и углерода постоянные примеси, которые тоже оказывают влияние на свойства сталей. Необходимо четко уяснить, в чем заключается вредное влияние на сталь серы и фосфора. Маркировку сталей различного класса, а также серых, ковких и высокопрочных чугунов надо помнить всегда. [c.7]

Влияние углерода и постоянных примесей на свойства углеродистых сталей. В составе углеродистой стали кроме железа и углерода содержится ряд постоянных примесей кремний, марганец, сера, фосфор, кислород, азот, водород и другие элементы, которые оказывают большое влияние на свойства стали. Присутствие примесей объясняется трудностью их удаления при выплавке (сера, фосфор) или пере.ходом их в сталь при ее раскислении (кремний, марганец) или из шихты (хром, никель). [c.45]

Из соединений железа с кислородом наибольшее влияние на свойства стали оказывает оксид железа РеО, так как только он растворяется в железе. Растворимость оксида железа в стали зависит главным образом от содержания углерода и температуры металла. С увеличением содержа- [c.101]

Влияние углерода и постоянных примесей на свойства стали [c.128]

Влияние углерода. Углерод (С) вводится в сталь специально и существенно влияет на свойства стали даже при незначительном изменении его содержания. [c.69]

Влияние углерода на свойства стали [c.80]

В составе малоуглеродистой стали обычно присутствуют углерод, марганец, кремний, сера, фосфор, кислород, азот, водород, а также могут быть добавки легирующих элементов, используемых в качестве раскислителей хром, алюминий, бор, ванадий, титан, молибден. Содержание каждого из указанных элементов в малоуглеродистой стали составляет десятые либо сотые доли процента. Между тем, их влияние на склонность стали к хрупкости при понижении температуры может оказаться значительным, хотя удельный вес влияния каждого элемента определить весьма трудно. Поэтому исследователи рассматривают свойства чистых сплавов а-желе-за с регулируемыми добавками различных элементов [48], а промышленные стали оценивают с применением методов статистического анализа [49]. [c.39]

Начальник Златоустовского металлургического завода, занимавшегося изготовлением холодного оружия для армии, П. П. Аносов (1797—1851 гг.) пришел к мысли, что наиболее совершенной сталью является булат, поскольку он сочетает в себе высокую твердость, высокую упругость, хорошую вязкость и исключительные режущие свойства. Аносов разработал микроскопический метод исследования металлов и внедрил его в лабораторную практику. Он установил, что между структурой стали и ее свойствами суп е-ствует определенная зависимость, что для цементации стали не обязательно соприкосновение последней с углеродом. Аносов изучил влияние различных элементов на свойства стали и процесс отжига стали и доказал, что он благотворно влияет на ее свойства. [c.185]

Содержание кремния в углеродистой инструментальной стали не должно быть высоким во избежание появления графитизации (в стали с содержанием углерода выше 10/ ). В пределах, предусмотренных ГОСТ, кремний почти не оказывает влияния на свойства инструментальной стали [7]. [c.437]

Однако, как следует из анализа экспериментальных данных, прочность высокоуглеродистых сталей в отожженном состоянии выше, чем малоуглеродистых. Следовательно, встает вопрос о дополнительном влиянии углерода на свойства сталей. Попытаемся решить эту задачу с учетом изменения энергии системы за счет протекающих в ней химических реакций. [c.180]

Влияние углерода на свойства сталей в основном определяется свойствами цементита закон аддитивности) и связано с изменением содержания основных структурных составляющих — феррита и цементита. Следовательно, при увеличении содержания углерода до 1,2% (рис. 52) возрастают прочность, твердость, порог хладноломкости (0,1% С повышает температуру порога хладноломкости на 20°С), предел текучести, величина электрического сопротивления и коэрцитивная сила. При этом снижаются плотность, теплопроводность, вязкость, пластичность, величины относительных удлинения и сужения, а также величина остаточной индукции. [c.152]

Наибольшее влияние на свариваемость сталей оказывает углерод. Она ухудшается при увеличении содержания углерода, а также ряда других легирующих элементов. Для изготовления сварных изделий применяют в основном конструкционные низкоуглеродистые, низколегированные и легированные стали. Главными трудностями при сварке легированных сталей являются их склонность к образованию закалочных структур, горячих и холодных трещин, а также ухудшение механических свойств — в первую очередь снижение пластичности в зоне сварки. Чем выше содержание углерода в стали, тем сильнее проявляются эти недостатки и тем труднее обеспечить необходимые свойства сварного соединения. [c.54]

Кроме углерода, в чугуне присутствует ряд примесей — марганец, кремний, сера, фосфор и др., но их количество и влияние на свойства чугуна иное, чем в стали. [c.145]

Влияние углерода и примесей на свойства стали. Углерод существенно влияет на свойства стали даже при незначительном изменении его содержания. В стали имеются две фазы — феррит и цементит. Количество цементита возрастает прямо пропорционально содержанию углерода. Как уже говорилось, феррит характеризуется высокой пластичностью и низкой твердостью, а цементит, напротив, очень низкой пластичностью и высокой твердостью. Поэтому с повышением содержания углерода до 1,2 % снижаются пластичность и вязкость стали и повышаются твердость и прочность. [c.100]

Кроме железа и углерода стали в своем составе, имеют некоторое количество так называемых постоянных примесей. Эти примеси оказывают различное влияние на структуру, а следовательно, и на свойства сталей. Неизбежными спутниками сталей являются сера, фосфор, марганец, кремний, а также углерод — необходимый компонент сталей, оказывающий основное влияние на их структуру и свойства. Чем больше содержание углерода, тем выше твердость и прочность стали, но тем ниже пластичность и вязкость (рис. 7.1). Наибольший предел прочности достигается при содержании углерода около 0,9 %. При дальнейшем увеличении количества углерода в структуре стали появляется вторичный цементит, располагающийся по границам зерен перлита в виде сетки. Из-за этого увеличивается твердость, но уменьшается прочность, так как цементит хрупок. Снижаются ударная вязкость КС (а ), относительное удлинение 5 и относительное сужение ф. [c.98]

Из данных рис. 226, следует, что более высокое содержание углерода оказывает благоприятное влияние на предел прочности металла шва и на устранение трещинообразования. Кремний, наоборот, оказывает отрицательное влияние на склонность стали 15-35 к трещинообразованию и на механические свойства (рис. 227). [c.389]

Структура закаленной стали состоит ие только из мартенсита, но и остаточного аустенита. Заметное количество остаточного аустенита послЬ закалки получается не только в легированной, но и в простой углеродистой стали, содержащей всего 0,2% углерода, Остаточный аустенит оказывает в основном отрицательное влияние на свойства стали [c.13]

Сталь. Химический состав из.меняет не только структуру, но и свойства стали. Влияние углерода на структуру сплава подробно рассмотрено при изложении диаграммы состояния системы Ре—С, однако следует отметить, что с увеличением содержания углерода повышается твердость, прочность, но снижается пластичность. На механические свойства стали также влияет форма и размер частиц ферритоцементитной смеси. Твердость и прочность тем выше, чем больше дисперсность частиц этой смеси. Если в стали содержится цементит зернистой формы, а не пластинчатый, то она имеет пластичность более высокую при одинаковой твердости. Содержание углерода оказывает влияние на технологические свойства с увеличением содержания углерода в стали улучшается обработка резанием, повышается закаливаемость и чувствительность к старению, перегреву, охлаждению и одновременно ухудшается свариваемость. Большое влияние на свойства стали оказывают различные примеси, которые разделяют на постоянные или обычные, скрытые и случайные. [c.102]

При маркировке легированных сталей специального назначения в начале марки ставится буква группы, к которой относится эта сталь. Например, Ш — шарикоподшипниковая, Э — электротехническая. Для изготовления шарикоподшипников применяются стали ШХЮ и ШХ15. Существенное влияние на свойства сталей оказывает их внутреннее строение (структура). Если рассмотреть сталь в изломе или под микроскопом, то легко убедиться, что она состоит из зерен, различных по форме и величине. Зерна связаны между собой, образуя монолитный металл. Форма и величина зерен, а также связь между ними зависят от содержания в ней углерода, легирующих примесей, режимов разливки и охлаждения отливок и слитков. При нагревании стали выше определенной температуры, называемой критической, и последующем охлаждении структура стали изменяется. На этом свойстве основана тепловая (термическая) обработка стали. Критическая температура для различных марок стали находится б пределах 700—900° С. [c.6]

Конструкционные стали, содержащие углерода от 0,05 до 0,55%, применяются при изготовлении деталей машин, в том числе элементов котельных конструкций. Инструментальные стали, содержащие углерода от 0,6 до 2,0%, идут на изготовление режущего, измерительного и прочего инструмента. Стали особого назначения обладают ярко выраженными свойствами жароупорностью, нержавеющими свойствами, износоустойчивостью и т. п. В котельном производстве целый ряд таких сталей 1находит широкое применение. Ниже приводятся краткие сведения о влиянии на свойства сталей специальных примесей. [c.44]

Из соединений железа с кислородом наибольшее влияние на свойства стали оказывает оксид РеО (II), так как только он растворяется в железе. Растворимость его зависит главным образом от содержания углерода в стали и температуры с увеличением содержания углерода в стали растворимость снижается с ростом температуры растворимость повышается. Поэтому при охлаждении стали происходит выпадение из раствора оксидов РеО (II). При высо- [c.40]

На рис. 301 были приведены данные по влиянию углерода на свойства стали типа Х5МСФА, обработанной по режимам обычной термической обработки (ОТО) и высокотемпературной термомеханической обработки (ВТМО). В первом случае получали зерно № 4—5, а во втором — № 8. Видно, что ВТМО не [c.392]

Повышение содержания марганца до 1,5% в конструкционных сталях понижает температуру перехода в хрупкое состояние [53]. При этом благоприятное действие марганца на хладостойкость стали зависит от содерлсания других элементов. Чем ниже содержание углерода, азота и фосфора, тем выше должно быть оптимальное содержание марганца, обеспечивающее наибольшее значение ударной вязкости и по-лолсение порога хладноломкости при более низких температурах [51]. Целый ряд работ [51, 54 и др.] посвящен совместному влиянию углерода и марганца на свойства стали при низких температурах. [c.40]

Наблюдается также резкое снижение термостойкости — с 840 до 220 циклов. Жаростойкость сталей возрастает с 4,244 г/см -ч при 10,11% Сг по мере повышения концентрации хрома, достигая 0,24 г/см -ч при 20,29% Сг. Введение углерода повышает твердость сталей на 4—7 ед, HRB, временное сопротивление на 10—15% и снижает пластичность и ударную вязкость вследствие интенсивного карбидообразования. Незначительно снижается также жаростойкость. Пластические свойства, ударная вязкость и термостойкость сталей с азотом заметно выше, чем с углеродом. Совместное легирование сталей углеродом и азотом приводит к повышению твердости, временного сопротивления и снижению пластических свойств. В целом влияние азота и углерода на свойства сталей объясняется повышением стабильности аустенита, расширением аусте-нитной области и смещением начала образования а-фазы в сторону более высоких содержаний хрома. [c.105]

Считается, что газовые примеси (кислород, водород и в некоторых случаях азот), присутствующие в составе суперсплавов и сталей после переплава, оказывают вредное влияние на свойства этих материалов. К счастью, вакуумнодуговой переплав дает превосходную Возможность понизить содержание этих примесей, особенно содержание кислорода и водорода. Выделение СО в условиях вакуумно-дугового переплава играет сложную и не вполне понятную роль, правда некоторое "раскисление" углерода должно приводить к снижению концентрации кислорода в сплаве. Водород, благодаря своей химической природе и условиям плавки, удаляется легко. Азот тоже удается удалять, однако не в столь большой степени, как остальные два газа. Образование стойких нитридов мешает удалению большого количества (или вообще предотвращает удаление) азота в газообразном состоянии. Вывод азота из суперсплавов в процессе вакуумно-дугового переплава связан с флотацией нитридов на поверхность жид- [c.139]

Влияние величины зерна на свойства стали и ее поведение в производстве. При рассмотрении этого вопроса необходимо иметь в йиду, что величина зерна является только одним из многих факторов, определяющих свойства стали. Поэтому зернистость надо рассматривать наряду с однородностью аустенита, содержанием в нем углерода и легирующих примесей, измельченностью структуры, склонностью к старению и т. д. [c.189]

Автор кратко рассмотрел влияние на свойства жаропрочных сталей и сплавов осгшвных легирующих элементов — никеля и хрома, а также наиболее энергичных аустенитизаторов — азота, бора, углерода. Марганец, как уже отмечалось, в качестве аусте-нитизатора действует примерно вдвое слабее никеля. Поэтому при введении больших количеств марганца в состав жаропрочных сталей рекомендуется одновременно повышать содержание в них углерода или азота. По нашим данным весьма полезен в данном случае и бор. Сам по себе марганец, естественно, не повышает жаропрочности аустенитных сталей. Для максимального упрочнения твердого раствора Fe—Сг—Мп его легируют молибденом, вольфрамом, ниобием, ванадием, титаном [371 в присутствии углерода с азотом. В высокожаропрочных сплавах на никелевой основе содержание марганца обычно сильно ограничивают, например до 0,3—0,5%. Возможно, это связано с относительной легкоплавкостью (см. рис. 78, в) и малой жаропрочностью сплавов системы Ni—Мп. Правда, в последнее время в состав никелевых сплавов типа инконель вводят до 10% Мп [42]. [c.45]

mash-xxl.info

Лекция 10

Стали. Классификация и маркировка сталей.

Стали являются наиболее распространенными материалами. Обладают хорошими технологическими свойствами. Изделия получают в результате обработки давлением и резанием.

Достоинством является возможность, получать нужный комплекс свойств, изменяя состав и вид обработки. Стали, подразделяют на углеродистые и легированные.

Влияние углерода и примесей на свойства сталей.

Углеродистые стали являются основными. Их свойства определяются количеством углерода и содержанием примесей, которые взаимодействуют с железом и углеродом.

Влияние углерода.

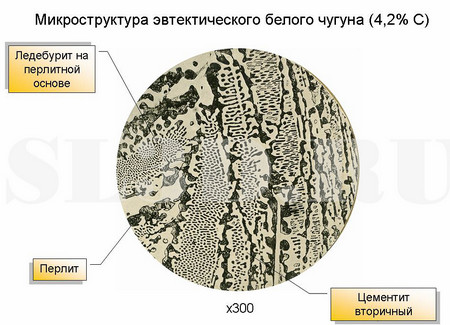

Влияние углерода на свойства сталей показано на рис. 10.1

Рис.10.1. Влияние углерода на свойства сталей

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Влияние примесей.

В сталях всегда присутствуют примеси, которые делятся на четыре группы. 1.Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

Содержание марганца не превышает 0,5 0,8 %. Марганец повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы. Он способствует уменьшению содержания сульфида железа FeS, так как образует с серой соединение сульфид марганца MnS. Частицы сульфида марганца располагаются в виде отдельных включений, которые деформируются и оказываются вытянутыми вдоль направления прокатки.

Содержание кремния не превышает 0,35 0,4 %. Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести, . Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке

Содержание фосфора в стали 0,025 0,045 %. Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочности и предел текучести , но снижает пластичность и вязкость.

Располагаясь вблизи зерен, увеличивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин, Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20 25oС.

Фосфор обладает склонностью к ликвации, поэтому в центре слитка отдельные участки имеют резко пониженную вязкость.

Для некоторых сталей возможно увеличение содержания фосфора до 0,10 0,15 %, для улучшения обрабатываемости резанием.

S уменьшается пластичность, свариваемость и коррозионная стойкость. Рискажает кристаллическую решетку.

Содержание серы в сталях составляет 0,025 0,06 %. Сера вредная примесь, попадает в сталь из чугуна. При взаимодействии с железом образует химическое соединение сульфид серы FeS, которое, в свою очередь, образует с железом легкоплавкую эвтектику с температурой плавления 988oС. При нагреве под прокатку или ковку эвтектика плавится, нарушаются связи между зернами. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается явление красноломкости.

Красноломкость повышение хрупкости при высоких температурах

Сера снижает механические свойства, особенно ударную вязкость аи пластичность (и ), а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

2. Скрытые примеси - газы (азот, кислород, водород) попадают в сталь при выплавке.

Азот и кислород находятся в стали в виде хрупких неметаллических включений: окислов (FeO, SiO2, Al2O3 )нитридов (Fe 2N), в виде твердого раствора или в свободном состоянии, располагаясь в дефектах (раковинах, трещинах).

Примеси внедрения (азот N, кислород О) повышают порог хладоломкости и снижают сопротивление хрупкому разрушению. Неметаллические включения (окислы, нитриды), являясь концентраторами напряжений, могут значительно понизить предел выносливости и вязкость.

Очень вредным является растворенный в стали водород, который значительно охрупчивает сталь. Он приводит к образованию в катанных заготовках и поковках флокенов.

Флокены тонкие трещины овальной или округлой формы, имеющие в изломе вид пятен хлопьев серебристого цвета.

Металл с флокенами нельзя использовать в промышленности, при сварке образуются холодные трещины в наплавленном и основном металле.

Если водород находится в поверхностном слое, то он удаляется в результате нагрева при 150 180, лучше в вакууме мм рт. ст.

Для удаления скрытых примесей используют вакуумирование.

3. Специальные примеси специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали - легированные сталями.

Назначение легирующих элементов.

Основным легирующим элементом является хром (0,8 1,2)%. Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладоломкости хромистых сталей - (0 -100)oС.

Дополнительные легирующие элементы.

Бор - 0.003%. Увеличивает прокаливаемость, а такхе повышает порог хладоломкости (+20 -60 oС.

Марганец увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладоломкости до (+40 -60)oС.

Титан (~0,1%) вводят для измельчения зерна в хромомарганцевой стали.

Введение молибдена (0,15 0,46%) в хромистые стали увеличивает прокаливаемость, снихает порог хладоломкости до 20 -120oС. Молибден увеличивает статическую, динамическую и усталостную прочность стали, устраняет склонность к внутреннему окислению. Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель.

Ванадий в количестве (0.1 0.3) % в хромистых сталях измельчает зерно и повышает прочность и вязкость.

Введение в хромистые стали никеля, значительно повышает прочность и прокаливаемость, понижает порог хладоломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена). Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено.

Значительное количество никеля можно заменить медью, это не приводит к снижению вязкости.

При легировании хромомарганцевых сталей кремнием получают, стали хромансиль (20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием.Кремний повышает ударную вязкость и температурный запас вязкости.

Добавка свинца, кальция улучшает обрабатываемость резанием. Применение упрочнения термической обработки улучшает комплекс механических свойств.

Распределение легирующих элементов в стали.

Легирующие элементы растворяются в основных фазах железоуглеродистых сплавов ( феррит, аустенит, цементит), или образуют специальные карбиды.

Растворение легирующих элементов в происходит в результате замещения атомов железа атомами этих элементов. Эти амомы создают в решетке напряжения, которые вызывают изменение ее периода.

Изменение размеров решетки вызывает изменение свойств феррита прочность повышается, пластичность уменьшается. Хром, молибден и вольфрам упрочняют меньше, чем никель, кремний и марганец. Молибден и вольфрам, а твкже кремний и марганец в определенных количествах, снижают вязкость.

В сталях карбиды образуются металлами, расположенными в таблице Менделеева левее железа (хром, ванадий, титан), которые имеют менее достроенную d электронную полосу.

В процессе карбидообразования углерод отдает свои валентные электроны на заполнение d электронной полосы атома металла, тогда как у металла валентные электроны образуют металлическую связь, обуславливающую металлические свойства карбидов.

При соотношении атомных радиусов углерода и металла более 0,59 образуются типичные химические соединения: Fe3C, Mn3C, Cr23C6, Cr7C3, Fe3W3C которые имеют сложную кристаллическую решетку и при нагреве растворяются в аустените.

При соотношении атомных радиусов углерода и металла менее 0,59 образуются фазы внедрения: Mo2C, WC, VC, TiC, TaC, W2C которые имеют простую кристаллическую решетку и трудно растворяются в аустените.

Все карбиды обладают высокой твердостью и температурой плавления.

4. Случайные примеси.

Классификация и маркировка сталей

Классификация сталей

Стали классифицируются по множеству признаков.

Маркировка сталей.

Принято буквенно-цифровое обозначение сталей

Углеродистые стали обыкновенного качества (ГОСТ 380).

Стали содержат повышенное количество серы и фосфора

Маркируются Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп.

Ст индекс данной группы стали. Цифры от 0 до 6 - это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. По гарантиям при поставке существует три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав.

Индексы кп, пс, сп указывают степень раскисленности стали: кп - кипящая, пс - полуспокойная, сп - спокойная.

Качественные углеродистые стали.

Качественные стали поставляют с гарантированными механическими свойствами и химическим составом (группа В). Степень раскисленности, в основном, спокойная.

Конструкционные качественные углеродистые стали Маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента. Указывается степень раскисленности, если она отличается от спокойной.

Сталь 08 кп, сталь 10 пс, сталь 45.

Содержание углерода, соответственно, 0,08 %, 0,10 %, 0.45 %.

Инструментальные качественные углеродистые стали маркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента.

Сталь У8, сталь У13.

Содержание углерода, соответственно, 0,8 % и 1,3 %

Инструментальные высококачественные углеродистые стали. Маркируются аналогично качественным инструментальным углеродистым сталям, только в конце марки ставят букву А, для обозначения высокого качества стали.

Сталь У10А.

Качественные и высококачественные легированные стали.

Обозначение буквенно-цифровое. Легирующие элементы имеют условные обозначения, Обозначаются буквами русского алфавита.

Обозначения легирующих элементов:

Х хром, Н никель, М молибден, В вольфрам,

К кобальт, Т титан, А азот ( указывается в середине марки),

Г марганец, Д медь, Ф ванадий, С кремний,

П фосфор, Р бор, Б ниобий, Ц цирконий,

Ю алюминий

Легированные конструкционные стали.

Сталь 15Х25Н19ВС2

В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначение элемента, показывает его содержание в процентах,

Если число не стоит, то содержание элемента не превышает 1,5 %.

В указанной марке стали содержится 0,15 % углерода, 35% хрома, 19 % никеля, до 1,5% вольфрама, до 2 % кремния.

Для обозначения высококачественных легированных сталей в конце марки указывается символ А.

Легированные инструментальные стали.

Сталь 9ХС, сталь ХВГ.

В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается,

Далее перечисляются легирующие элементы, с указанием их содержания.

Некоторые стали имеют нестандартные обозначения.

Быстрорежущие инструментальные стали.

Сталь Р18

Р индекс данной группы сталей (от rapid скорость). Содержание углерода более 1%. Число показывает содержание основного легирующего элемента вольфрама.

В указанной стали содержание вольфрама 18 %.

Если стали содержат легирующие элемент, то их содержание указывается после обозначения соответствующего элемента.

Шарикоподшипниковые стали.

Сталь ШХ6, сталь ШХ15ГС

Ш индекс данной группы сталей. Х указывает на наличие в стали хрома. Последующее число показывает содержание хрома в десятых долях процента, в указанных сталях, соответственно, 0,6 % и 1,5 %. Также указываются входящие с состав стали легирующие элементы. Содержание углерода более 1 %.

nwpi-fsap.narod.ru

Углерод — Содержание в стали

Углерод При содержания в. стали до 0,3 % влияния не 0 азывает от 0,3 до 0,7 — резка затруднительна, требуется применение предварительного подогрева свыше 1,0 % — резка становится невозможной [c.129]Сварке хорошо поддается только мягкая углеродистая сталь, содержащая 0,15—0,25% углерода. При содержании в стали углерода свыше 0,25%, с целью улучшения качества сварного шва, к флюсам необходимо добавлять железные опилки. Сталь с содержанием углерода свыше 0,45% почти не сваривается. Отри- [c.358]

Хромистые стали имеют различную структуру в зависимости от содержания хрома и углерода. При содержании в стали хрома [c.302]Инструментальная углеродистая сталь (ГОСТ 1435-74) применяется для изготовления инструментов выпускается следующих марок У7, У8, У8Г, У9, У10 и др. Буква У-сокращение слова углеродистая следующее за ней число указывает среднее содержание углерода в десятых долях процента буква Г указывает на повышенное содержание в стали марганца. Для высококачественных сталей к указанным обозначениям добавляется буква А. [c.187]

ТИТ составляет приблизительно 5% (по массе или по объему) в стали с 0,7%, С содержится 10% цементита и т. д. Поэтому с увеличением содержания в стали углерода повышаются значения прочности и понижаются значения пластичности, как это показано для стали в нормализованном состоянии (см. рис. 148). [c.277]

Исходя из сказанного, содержание углерода обычно лимитируют определенным значением порядка не более 0,22—0,25%. Чем интенсивнее сварка, тем более резко изменяется температура, тем больше по знаку возникают напряжения, тем меньшее содержание углерода можно допустить в стали. [c.398]

Свойства углеродистых инструментальных сталей, а также режимы их термической обработки зависят главным образом от содержания в стали углерода. [c.413]

Чем больше в стали углерода, тем меньше в структуре избыточного феррита и больше перлита. При содержании в стали 0,6— [c.125]

Низкоуглеродистые качественные стали используют и для ответственных сварных конструкций. С повышением содержания в стали углерода свариваемость ухудшается. Чем больше в стали углерода, тем иы[пе склонность ее к образованию при сварке горячих и хо-лодны.х (ггри низких тем[ ературах) треи ин. [c.254]

Влияние углерода. Углерод (С) вводится в сталь специально и существенно влияет на свойства стали даже при незначительном изменении его содержания. [c.69]

Однако в некоторых случаях с увеличением содержания углерода и хрома в сталях при высокой температуре могут возникать обратные эффекты, когда величины 6] и /11 (0) увеличиваются вследствие снижения температуры плавления. В результате сопротивление деформации высокоуглеродистых сталей при низкой скорости выше, чем низкоуглеродистой стали. Последнее хорошо известно пз заводского опыта. [c.473]

При содержании в стали 35—40% Со температура а— Y-превращения (точка А ) повышается почти до 1000° G, а температура Кюри возрастает еще в большей степени, так что при содержании более 20% Со температура магнитного превращения совпадает с температурой а—у-превра-щения (рис. 125). В присутствии углерода кобальт смещает эвтектоидную точку в направлении более высоких температур и меньших содержаний углерода. В сплаве, содержащем 50% Со, эвтектоидная точка расположена при —850° С и 0,7% С. [c.216]

На ускорении или замедлении из-за деформаций процесса возникновения склонности к МКК будет сказываться содержание в стали легирующих элементов особенно тех, которые влияют на количество углерода на границах зерен (никеля, бора, кремния, молибдена). Деформация после отпуска всегда уменьшает, причем в значительно большей степени, чем до отпуска, склонность аустенитных хромоникелевых сталей к МКК, так как дробление зерен и нарушение непрерывности их границ препятствует проникновению разрушения в глубь металла. [c.57]

Растрескивание сталей в растворах нитратов всегда межкристал-литно, из чего следует, что состав и структура границ зерен играет основную роль в растрескивании. При этом главное значение имеет содержание углерода и азота в стали. Предполагается, что атомы углерода и азота, растворимые ио границам зерен, увеличивают длительность существования поверхностных дефектов решетки железа, возникающих в процессе действия напряжений и облегчают этим хемосорбцию нитрат-иоиов, которая [c.69]

При содержании в стали 0,09—0,14% углерода [c.73]

Содержание углерода и хрома в стали в % [c.25]

Углеродистую качественную конструкционную сталь маркируют цифрами 05, 08, 10, 15, 20, 30, 45 и т. д., показывающими среднее содержание в стали углерода в сотых долях процента. [c.14]

Роль легированного феррита в упрочнении стали возрастает, если сталь имеет неравновесную структуру (после закалки и отпуска) и содержит малое количество углерода. При повышении содержания в стали углерода роль легированного феррита в повышении прочности становится меньше и важное значение приобретают степень дисперсности, количество, форма и распределение фаз. [c.16]

С увеличением содержания углерода в стали 18-8 также повышается твердость после дополнительного отпуска при 650° С (рис. 17). Только при содержании в стали s 0,02% С изменение температуры отпуска в пределах 500—800° С практически не оказывает влияния на эти свойства, что связано с достаточно высокой стабильностью твердого раствора аустенита. [c.30]

При содержании в стали никеля 10, 20, 30 и 40% допустимое содержание углерода составляет, соответственно, 0,02, 0,012, 0,006 и 0,006% [34]. [c.125]

Чем выше содержание в стали углерода и кремния, тем в боль

mash-xxl.info