Составляющие погрешности установки.

Виды сборочных единиц изделия.

Предложите схему измерения отклонения от параллельности оси отверстия относительно плоскости А в корпусной детали. Рис.

Какие степени свободы отнимает у детали двойная опорная база?

В базисном периоде выпуск изделий составляет 13750 шт. при себестоимости одного изделия 2120 руб. На плановый период предусмотрено увеличение выпуска продукции в 1,3 раз Условно-постоянные расходы, составляющие в себестоимости продукции 42% увеличиваются при этом в 1,17 раза. Определить процент снижения себестоимости единицы продукции.

Чем вызвана необходимость применения многооперационных станков?

Области использования алмазных и эльборовых шлифовальных кругов.

Архив ZIP - WinRAR (2) / Материаловедение Экзамен / билет 6 / 3 Цементация стали. 3 цементация стали

3 Цементация стали

3 Цементация стали. Назначение процесса. Стали для цементации. Режимы. Применяемая термическая обработка. Получаемые структура и свойства

Цементация-это процесс диффузионного насыщения поверхностного слоя стали углеродом. Цель цементации-повышение поверхностной твердости и износостойкости детали при сохранении вязкой сердцевины.

Цементацию проводят при температурах 930…950 С в углеродосодержащей среде- в тыердом или газообразном карбюризаторе. Нагрев осуществляется в область аустенита(выше точки Ас3) Перегрев нежелателен, так как вызывает укрупнение зерна аустенитаю

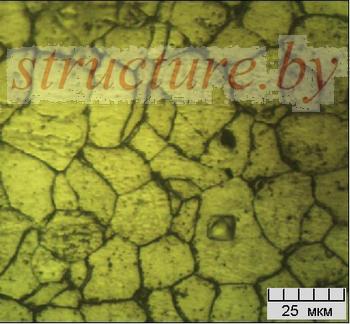

Строение цементованного слоя.

Цементации подвергают малоуглеродистые стали с содержанием углерода 0,1…0,3%. Выбор обусловлен тем. что сердцевина должна сохранять высокую вязкость. Концентрация углерода после цементации в поверхностном слое 0.8…1,1%

Цементованный слой имеет переменную концентрацию углерода по глубине, убывающую от поверхности к сердцевине детали.

За эффективную толщину цементованного слоя принимают сумму заэвтектоидной,эвтектоидной и половину доэвтектоидной зоны. Эффективная лощина составляет 0,4…1,8 мм.

ТО стали после цементации.

На цементацию поступают детали после механической обработки с небольшим припуском на шлифование.

Окончательные свойства цементованной детали получают посте термической обработки-закалка с низким отпуском. Цель закалки:

-получение окончательных свойств детали

-исправление структуры слоя и сердцевины, измельчение зерна

-устранение карбидной сетки .

Есть три варианта закалки:

Закалка непостредственно из цементационной печи.применяется для наследственно мелкозернистых сталей.преимущества- простота и экономичность,минимальное коробление деталей,предотвращение окисления.

Закалка с повторным нагревом до темп. Выше Ас1 применяется для деталей просто формы.происходит измельчение зерна сердцевины.

Двойная закалка применяется для наследственно крупнозернистых деталей.первая закалка назначается для исправления структуры сердцевины.(выше Ас3).Вторая закалка с нагревом выше Ас1,проводят для устранения перегреваи придания твердости цементованному слою.

Структура и своийства после цементации.

Структура поверхностного слоя. Мелкоигольчатый высокоуглеродистый мартенсит и 15…20% остаточного аустенита (Мотп+Аост).Влегированных возможно образование карбидов (Мотп+Аост+К).

Структура сердцевины. Вязкая структура-сорбит пластинчатый и феррит. В легированных-нижний бейни или малоуглеродистый мартенсит,или мартенсит и феррит ,если закалка ниже Ас3.

Цементованный слой отличается высокой твердостью и сопротивлением изнашиванию.повышается предел выносливости.

Применение цементации. Применяют для упрочнения широкого спектра деталей,подверженных изнашиванию,испытываюших статические.динамические,циклические нагрузки.(зубчатые колеса,шестерни,зубчатые муфты,втулки,пальцы,валы коробок передач)

studfiles.net

Технологический процесс обработки шестерен из стали 12ХН3А

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Комсомольский-на-Амуре государственный

технический университет»

Институт КП МТО

Кафедра МТНМ

Курсовая работа

по дисциплине: «Теория и технология термической и химико-термической обработки»

2008

Содержание

Введение

1. Цементация поверхности заготовок

1.1 Общие положения

1.2 Режим цементации

1.3 Оборудование для цементации

1.4 Загрузка печи и ведение процесса цементации

1.5 Очистка от окалины

2. Термическая обработка после цементации

2.1 Закалка и низкотемпературный отпуск

3. Контроль

3.1 Технологический контроль

3.2 Контроль качества изделий

3.2.1 Контроль качества цементованных изделий

3.2.2 Контроль качества закаленных изделий

Список использованных источников

Введение

Для цементуемых изделий применяют низкоуглеродистые (0,1–0,25% С) стали. После цементации, закалки и низкого отпуска этих сталей цементованный слой должен иметь твердость HR С 58–62, а сердцевина HRC 20–40. Сердцевина цементуемых сталей должна иметь высокие механические свойства, особенно повышенный предел текучести, кроме того, она должна быть наследственно мелкозернистой.

Для деталей ответственного назначения, испытывающих в эксплуатации значительные динамические нагрузки, применяют хромоникелевые и более сложно-легированные стали.

Одновременное легирование хромом и никелем повышает прочность, пластичность и вязкость сердцевины. Никель, кроме, того, повышает прочность и вязкость цементованного слоя.

Хромоникелевые стали малочувствительны к перегреву при длительной цементации и не склонны к пересыщению поверхностных слоев углеродом. Большая устойчивость переохлажденного аустенйта в области перлитного и промежуточного превращений обеспечивает высокую прокаливаемость хромоникелевой стали.

Рисунок 2 – Диаграмма изотермического превращения переохлажденного аустенита для цементуемых стали 12ХН3А в нецементованном (слева) и цементованном (справа) состояниях

1 Цементация поверхности заготовок

1.1 Общие положения

Цементацией (науглероживанием) называется химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали углеродом при нагреве в науглероживающей среде (карбюризаторе). Окончательные свойства цементованных изделий приобретают после закалки и низкого отпуска. Назначение цементации и последующей термической обработки – придать поверхностному слою высокую твердость и износостойкость, повысить предел контактной выносливости и предел выносливости при изгибе при сохранении вязкой сердцевины.

Цементация широко применяется для упрочнения среднеразмерных зубчатых колес, валов коробки передач автомобилей, отдельных деталей рулевого управления, валов быстроходных станков, шпинделей и многих других деталей машин. На цементацию детали поступают после механической обработки с припуском на грубое и окончательное шлифование 0,05–0,010 мм. Во многих случаях цементации подвергается только часть детали, тогда участки, не подлежащие упрочнению, покрывают тонким слоем малопористой меди (0,02–0,04 мм), которую наносят электролитическим способом, или изолируют специальными обмазками, состоящими из смеси огнеупорной глины, песка и асбеста, замешанных на жидком стекле. Для обеспечения стабильности и качества рекомендуют детали перед цементацией подвергнуть промывке в 3 – 5% содовом растворе.

Процесс газовой цементации обладает рядом преимуществ по сравнению с цементацией в твердом карбюризаторе:

· повышается производительность процесса по сравнению с цементацией в твердом карбюризаторе, так как не нужно затрачивать время на упаковку и прогрев ящиков;

· сокращается потребная производственная площадь и количество рабочей силы, так как отпадает необходимость в упаковке и распаковке деталей, хранении и транспортировке ящиков и карбюризатора;

· сокращается потребность в жаростойком материале, так как расход его на муфели и приспособления при газовой цементации гораздо меньше, чем на ящики при цементации в твердом карбюризаторе;

· появляется возможность регулирования процесса для получения цементованного слоя заданной глубины и насыщенности;

· уменьшается деформация деталей вследствие более равномерного нагрева до рабочей температуры;

· появляется возможность непосредственной закалки деталей после цементации;

· применение печей непрерывного действия позволяет полностью механизировать и автоматизировать процесс и установить агрегат для термической обработки в поточной линии механического цеха.

Углеводороды являются основными науглероживающими газами, причем главную роль среди них играет метан. Содержание метана в цементующей среде 1 – 40%. Окись углерода как науглероживающий компонент в условиях газовой цементации имеет второстепенное значение, хотя содержание ее в газовой фазе может достигать значительной величины (до 30%). Содержание кислорода и двуокиси углерода обычно невелико и в сумме не превышает 2 – 3%; содержание водорода, являющегося обезуглероживающим газом, в цементующей среде может достигать 80%.

В настоящее время наиболее перспективным методом газовой цементации является насыщение в эндотермической атмосфере с контролируемым углеродным потенциалом. В начале процесса (в активный период насыщения) поддерживают высокий углеродный потенциал атмосферы за счет добавки к эндотермической атмосфере необработанного углеводородного газа (метана или пропана-бутана). В диффузионный период углеродный потенциал атмосферы устанавливается 0,8 – 1,0% и количество добавляемого углеводородного газа резко уменьшается.

Принято различать полную и эффективную толщину цементованного слоя (см. рис. 3).

За эффективную толщину принимают сумму заэвтектоидной, эвтектоидной и половины доэвтектоидной зоны слоя. Эффективная толщина цементованного слоя обычно составляет 0,5–1,8 мм и в исключительных случаях достигает 6 мм при больших контактных нагрузках на цементованную поверхность.

Структура после цементации получается крупнозернистой в связи с длительной выдержкой деталей при температуре науглероживания. Длительность изотермической выдержки при цементации зависит от заданной толщины слоя и марки цементируемой стали.

Рисунок 3 – Участок диаграммы Fе–FезС. Изменение содержания углерода и структуры по толщине цементованного слоя (схема): t ц – температура цементации; t31 – температура нагрева при первой закалке; t32 – температура нагрева при второй закалке.

1.2 Режим цементации

Температура цементации . Температурный режим цементации слагается из двух, иногда из трех периодов. В первый период происходит нагрев деталей до заданной рабочей температуры. Второй период соответствует выдержке при рабочей температуре процесса, которая за весь период остается неизменной. По окончании выдержки, если осуществляют непосредственную закалку деталей, наступает третий период – подстуживание до температуры закалки.

Главный фактор температурного режима цементации – рабочая температура процесса. На заводах эту температуру устанавливают в интервале 900 – 1000 °С. С повышением температуры скорость цементации резко увеличивается. Поэтому ученые и производственники изыскивают возможности повышения температуры процесса. При этом возникают следующие трудности: ухудшение механических свойств металла вследствие роста зерна при высокой температуре и снижение стойкости оборудования и приспособлений. Кроме этого, возможны и другие затруднения, например увеличение деформации деталей под действием высокой температуры.

Рисунок 4 – Влияние температуры на глубину цементационного слоя

При современном техническом уровне производства сталей это представление устарело. Промышленностью освоен выпуск новых марок легированных сталей, обладающих устойчивостью против роста зерна аустенита.

При высокотемпературной цементации наследственно мелкозернистых сталей несколько увеличиваются размеры зерна. Однако в результате последующей правильно проведенной термической обработки в этих сталях не наблюдается ухудшения механических свойств по сравнению с цементацией при обычной температуре.

На рисунке 4 показано влияние температуры на глубину цементованного слоя при различной продолжительности процесса.

Детали из стали 12ХН3А после высокотемпературной цементации (930 °С) нужно подвергать закалке с повторного нагрева; в противном случае не будет обеспечена необходимая мелкозернистость.

Продолжительность цементации . Общая продолжительность цементации слагается из суммы времени, необходимого для прогрева деталей до рабочей температуры процесса, времени выдержки при этой температуре для получения цементованного слоя заданной глубины и времени подстуживания.

Продолжительность периода прогрева в печах зависит от веса садки, температуры печи в момент загрузки, тепловой мощности печи и рабочей температуры процесса

Продолжительность периода выдержки для получения цементованного слоя заданной глубины зависит главным образом от температуры и требуемой глубины слоя, при этом имеют значение также активность карбюризатора и химический состав цементуемой стали.

mirznanii.com

Цементация стали.

Технологический процесс диффузионного насыщения углеродом называется цементацией. Обычно после цементации сталь подвергают закалке или отпуску. После такого комплексного процесса концентрация углерода на поверхности стальной детали составляет 0,8-1%, структура низкоотпущенного мартенсита с мелкими сфероидальными карбидами хорошо сопротивляется износу, твердость поверхности равна 750 – 950 HV. Сердцевина детали содержащая 0,08 – 0,25 % С, остается вязкой. Поверхности, не подлежащие цементации, защищают гальваническим омеднением; толщина медного слоя составляет 0,02 – 0,05 мм.

Цементации обычно подвергают также детали машин, которые должны иметь износостойкую рабочую поверхность: зубчатые колеса, валы и пальцы, распределительные валики, кулачки, червяки и т.д.

Цементация в газовом карбюртизаторе.

Исходную среду для цементации (науглероживания) называют карбюратизатором. При газовой цементации в качестве карбюратизатора используют разбавленный природный газ (состоящий почти полностью из метана), контролируемые атмосферы, получаемые в специальных генераторах, а также жидкие углеводороды (керосин, бензол и др.), каплями подаваемые в герметичное рабочее пространство печи, где они образуют активную газовую среду. Основная ведущая реакция при наличии метана:

СН4=2Н2+С

В зависимости от состава газовой смеси и содержания углерода в стали атмосфера в рабочем пространстве печи может быть науглероживающей, обезуглероживающей и нейтральной. Нейтральному составу соответствует равновесная концентрация углерода на поверхности стали, называемая углеродным потенциалом. Науглероживание будет происходить, если концентрация углерода на поверхности стали будет меньше углеродного потенциала газовой смеси при данной температуре.

Участок диаграммы состояния Fe - Fe3C, а также изменение содержания углерода и структуры по толщине цементованного слоя h (схема) tц - температура цементации; tз1> tз2 - температура нагрева при первой и второй закалке соответственно.

Режимы цементации и последующей термической обработки.

Для данной марки стали цементацию следует проводить при температуре 1000 °С. Для заданных размеров эффективная толщина цементируемого слоя (за нее принимают сумму заэвтектоидной, эвтектоидной и половины доэвтоктоидной зоны) составляет от 1,1 – 1,3 мм. Следовательно, скорость цементации составит 0,75 мм/ч, а время цементации будет составлять 1,2 – 1,7 ч.

Для получения заданного комплекса механических свойств после цементации необходима дополнительная термическая обработка детали. Нужно получить не только высокую поверхностную твердость, но и высокую прочность, а также высокую ударную вязкость. Для обеспечения указанных свойств необходимо мелкое зерно как на поверхности детали, так и в сердцевине. Легирующие элементы данной стали (молибден, вольфрам, ванадий) способствуют уменьшению зерна. Поэтому возможна термическая обработка, состоящая из одной закалки и отпуска, что позволит избежать потери поверхностной твердости. Тем не менее следует проводить две закалки и отпуск, так как это способствует повышению прочности на изгиб.

При первой закалке сталь нагревают до температуры на 30 – 50 °С выше температуры Ас3цементируемой стали (1030-1060 °С). При таком нагреве во всём объёме детали образуется аустенит. Нагрев до температур, немного превышающих Ас3, вызывает перекристаллизацию сердцевины детали с образованием мелкого аустенитного зерна, что обеспечит мелкозернистость продуктов распада. Чтобы предотвратить выделение цементита, проводят закалку в масле.

При второй закалке деталь нагревают до температуры, превышающей на 30 – 50 °С температуру Ас1. В процессе нагрева мартенсит, полученный в результате первой закалки, отпускается, что сопровождается образованием глобулярных карбидов, которые в определённом количестве сохраняются после неполной закалки в поверхностной заэвтектоидной части слоя, увеличивая его твёрдость. Вторая закалка обеспечивает также мелкое зерно в науглероженном слое.

Окончательной операцией термической обработки является низкий отпуск при 160 – 200°С, уменьшающий остаточные напряжения и не снимающий твёрдость стали.

После двойной закалки и низкого отпуска поверхностный слой приобретает структуру отпущенного мартенсита с включениями глобулярных карбидов. Сердцевина приобретает структуру бейнита или низкоуглеродистого мартенсита. Из-за низкого содержания углерода будет обеспечена достаточно высокая ударная вязкость.

После упрочняющей обработки поверхность приобретает твёрдость НRС 56…62, а сердцевина НRC38…42.

studfiles.net

6. Цементация, цементируемые стали. Термическая обработка после цементации, структура применения.

Ответ:

Стали с содержанием углерода до 0.3% типа Сталь 15, Сталь20, 20ХНЗА.

Это насыщение поверхностного слоя углеродом, температура порядка 950 С. После цементации обязательна термообработка ( 2 закалки и низкий отпуск).Закалка при температуре 820-850 С.

Поверхностная структура мартенсит и цементит, в сердцевине феррит и перлит.

Цементация проводится только для части детали. Остальные части изолируются.

!!!!!Можно еще так!!!!!

Стали с содержанием углерода до 0.3% типа Сталь 15, Сталь20, 20ХНЗА.

Это насыщение поверхностного слоя углеродом, температура порядка 950 С. После цементации обязательна термообработка (Закалка и низкий отпуск). Поверхностная структура мартенсит и цементит, в сердцевине феррит и перлит.

Процесс идет при температуре от 920 до 950˚С, когда устойчив аустенит, способный растворить большое количество углерода. Зависимость изменения структуры стали и твердости по концентрации углерода происходит согласно диаграмме железо-углерод.

Термическая обработка стали после цементации.

Окончательные свойства сталь приобретает после термической обработки, закалки с низким отпуском, в результате которой происходит измельчение зерна стали, устранение карбидной сетки и исправление структуры.

В случае цементации наследственно мелкозернистых сталей закалку с отпуском проводят непосредственно из печи после подстуживания до закалочных температур.

При обработке наследственно крупнозернистых сталей проводится двойная закалка или нормализация с закалкой.

Первая обработка (мелкозернистых) улучшает структуру сердцевины и разбивает цементитную сетку и проводится при температуре для доэвтектоидных сталей 850-900˚С.

А вторая обработка предназначена для приобретения поверхностно заданных свойств и проводится для доэвтектоидной стали при температуре 760-780˚С. Обычно поверхностный слой имеет структуру мартенсита иногда с небольшим количеством карбидов. В сердцевине сталь имеет структуру мартенсит + феррит.

7. Шлифовальные круги. Выбор характеристик шлифовальных кругов.

Ответ:

Шлифование является основным методом чистовой отделки наружных цилиндрических поверхностей.

1. форма круга, в зависимости от вида шлифования и типа оборудования(чашечный и т.д.)

2. размер круга, в зависимости от модели станка и размеров детали

3. материал абразива в зависимости от обрабатываемого материала

4. зернистость в зависимости от шероховатости обрабатываемой поверхности

5. связка в зависимости от обрабатываемого материала и вида шлифования

6. твердость круга (усилие для удержания зерна в связке) в зависимости от назначения операции и твердости обрабатываемого материала

7.структкра шлифовального, соотношение между объектом абразива связки, наполнителя и пор.

Билет21

Ответ: Погрешность установки определяется:

,где

-погрешность базирования,

-погрешность закрепления заготовки в приспособление,

- погрешность положения заготовки в следствие неточности приспособления.(дополнение в билете 2 вопрос 1)

Погрешность установки состоит из погрешности базирования, закрепления, приспособления. Погрешность базирования возникает, когда технологическая база не совпадает с измерительной. Она равна допуску размера, соединяющего измерительную и технологическую базы.

Погрешность закрепления вызвана смещением заготовки вследствие действующих на заготовку сил зажима. Погрешность приспособления состоит из погрешности установки и износа опор и погрешности самого приспособления.

Пошел на хуй!!! Сам отвечай!!!!! Выбирай из ответа чего ни будь!!!

Ответ:

Изделия и его виды:

Изделие – предмет или набор предметов производства подлежащие изготовлению на предприятии. Различают изделия основного и вспомогательного производства.

Деталь – это изделие изготовленное из однородного по наименованию и марке материала, без применения сборочных операций.

Сборочные изделия – изделия, сост. Части кот. подлежат сборке на предприятии изготовителе. Сборочная единица участвует в сборке как одно целое.

Комплекс – 2 и более специфицированных изделия несоединенных на партии изготовителе, но предназначен Для выполнения взаимных связей. (РТК – робото – технологический комплекс ).

Ал – автоматическая линия.

Комплект – 2 и более изделия несоед. на предприятии изготовителе и представляющий набор изделий имеющих общее эксплуатационное наименование вспом. Хар-ра (комплект запчастей, набор ключей к автомобиле)

В технологической подготовке производства прим-ся след. Термины:

Узел – сборочная единица, кот может собир. Отдельно от других сост. Изделия и выполняет определенную ф-ю одного назначения, только совместно с другими составляющими частями изделия. (передняя и задняя бабка станка)

Агрегат – это сборочная единица, облад. Полной взаимозаменяемостью может собираться отдельно и способна выполнить определенную функцию в изделии или самостоятельно (двигатель автомобиля)

Ответ:

ТКИП не должно превышать ТПАРАЛ

Ответ: 2 перемещения.

Ответ:

Решение

Стоимость всей продукции в базисный период Спрод баз=Сед баз*В баз =2120*13750=29150000руб

В ней: Условно-постоянные расходы

Пропорциональные расходы руб

При увеличении выпуска: руб

Пропорциональные расходы руб

Стоимость продукции в плановый период Спродпл =

Стоимость 1штуки продукции в плановый период Седпл =36303410/(13750*1,3)=2030,96руб

Процент снижения себестоимости единицы продукции

Ответ:

Сокращением времени транспортировки деталей от станка к станку в связи с возможностью концентрации операций на одном станке. Сокращение цикла обработки

Ответ: Шлифовальные круги на основе алмаза применяются для обработки ТВ. сплавов, минералокерамики, Эльбора, и неметаллических материалов. Применять алмазы для обработки черных металлов не рекомендуется из-за сродства углерода с железом.

Эльбор применяется для тонкого и чистового точения чугунов и закаленных сталей до 60…70 HRC

Эльборовые круги: шлифуют закаленные стали с целью повышения качества обработанной поверхности и стойкости кругов, а также заточки быстрорежущего инструмента особенно из сталей содержащих ванадий(очень твердых и износостойки).

studfiles.net

3.3.1. Цементация.

Цементацией называют процесс насыщения поверхности стали атомарным углеродом с последующими закалкой и низкотемпературным отпуском. Насыщение ведут в углеродосодержащей среде (карбюризаторе), чаще всего в среде природного газа при температуре 930°С (920…950°С). При указанной температуре сталь имеет аустенитную структуру и поэтому хорошо растворяет углерод. Такой процесс называют газовой цементацией. Ее проводят в специализированных печах – агрегатах с автоматическим контролем и регулированием всех параметров процесса. Основу природного газа составляет метан, молекулы которого при температуре процесса диссоциируют с образованием атомарного углерода.

СН42Н2+С′.

Возникает контакт образовавшихся активных атомов с поверхностью стального изделия и внедрение их в кристаллическую решетку аустенита. Эти атомы внедряются в вакантные места решетки («дырки»), которые образуются в очень большом количестве в кристаллической решетке в результате теплового воздействия.

По мере накопления атомов углерода на поверхности возникает диффузионный поток от поверхности вглубь и насыщение металла углеродом. Скорость насыщения характеризуется коэффициентом диффузии. Это количество углерода, проникающего в единицу времени через единицу площади, перпендикулярной направлению диффузионного потока. Развитие процесса диффузии приводит к образованию поверхностного диффузионного слоя, толщина которого зависит от температуры процесса и продолжительности насыщения. При газовой цементации толщина слоя 0,5…2мм при скорости насыщения примерно 0,1мм/час и продолжительности от 5 до 20 часов.

Цементации подвергают детали из малоуглеродистых (до 0,25%С) сталей, как легированных, так и нелегированных. Обычная закалка таких сталей не обеспечивает заметного упрочнения из-за низкого содержания углерода. Схема цементации одной из таких сталей приведена на рис.27.

| Рис.27. Схема цементации стали 25ХГТ. |

Насыщение завершают по достижении в слое оптимальной концентрации углерода (0,8…1,0%) и заданной глубины слоя (чаще всего 1,0…1,5мм). После этого проводят подстуживание деталей до 850°С и закалку в масле с последующим низкотемпературным отпуском. Структура поверхностного слоя после насыщения, закалки и отпуска – мартенсит отпуска (МОТП), аустенит остаточный (АО) до 25…30% и отдельные глобулярные карбиды, твердость 58…62HRC. Твердость ниже 58HRC нежелательна из-за снижения износостойкости и контактной выносливости стали. Твердость выше 62HRC также нежелательна из-за снижения усталостной прочности и ударной вязкости. Структура сердцевины зависит от прокаливаемости стали, размеров сечения детали и условий охлаждения. У деталей из легированных сталей с хорошей прокаливаемостью и сечением до 100мм структура сердцевины – малоуглеродистый мартенсит, или полумартенситная, с включениями тростита закалки, твердость до 40…42HRC. У деталей из углеродистых сталей с низкой прокаливаемостью структура сердцевины – тростит или сорбит в зависимости от сечения детали, твердость 28…35HRC.

studfiles.net

Цементированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 3

Цементированная сталь

Cтраница 3

Пусть, например, подшипник, имеющий радиус шипа гг 30 мм, для которого из расчета получается радиальный зазор с 0 039 мм ( ф1 3 / 00) при средней температуре tm 55 С; шип выполнен из цементированной стали, а вкладыш - - из чугунного корпуса, с обшивкой из подшипникового материала на основе свинца. [31]

В настоящее время целесообразность перехода на обработку деталей абразивными инструментами из сверхтвердых материалов определяется не только экономической эффективностью и технологической целесообразностью, но и эксплуатационными характеристиками обработанных деталей. Например, цементированную сталь 20ХНЗА твердостью 59 - 61 HRC3 можно успешно обрабатывать инструментами из электрокорунда и обкатывать роликами. [32]

Для каждого типа насоса существует комплект цилиндровых втулок, отличающихся внутренними диаметрами, что позволяет осуществлять ступенчатое регулирование производительности. Они изготовляются из цементированных сталей. [33]

Получить ( высокую поверхностную твердость и износоустойчивость детали при вязкой сердцевине невозможно с помощью одной только цементации, так как при цементации достигается лишь выгодное распределение углерода по сечению. Окончательное формирование свойств цементированной стали достигается последующей закалкой с отпуском. В этом случае на поверхности изделия получается высокоуглеродистый мартенсит и сохраняется низкая твердость и высокая вязкость сердцевины. [34]

Основным узлом форсунки является узел распылителя, состоящий из корпуса распылителя и иглы. Корпус распылителя изготовлен из цементированной стали 18Х2Н4МА и совместно с иглой ( сталь Р18) образует прецизионную пару. Как к корпусу, так и к игле прецизионной пары предъявляются очень высокие требования по чистоте поверхности, по правильности геометрических форм и по точности изготовления. [36]

Этот же дефект наблюдается и у креплений плит болтами. Сварка же напр, цементированных сталей чрезвычайно затруднена. По данным зарубежных испытаний электросварной шов имеет стойкость против бронебойных пуль на 20 % более низкую, чем исходная плита до сварки. Зона плиты, непосредственно прилегающая к такому шву на протяжении до 2 см в обе стороны от него, имеет стойкость на 5 % меньшую, чем до сварки. Остальная часть поверхности плиты сохраняет имеющуюся у нее стойкость. [37]

Пятый вариант отличается от предыдущего тем. В результате такого отпуска легированной цементированной стали улучшается ее обрабатываемость резанием и уменьшается количество остаточного аустенита в слое после последующей закалки. Уменьшение количества остаточного аустенита достигается благодаря тому, что при высоком отпуске происходит выделение и обособление в цементованном слое карбидов, которые при последующем нагреве под закалку не успевают полностью раствориться: аустенит получается обедненным легирующими элементами и углеродом и поэтому менее устойчивым. [39]

Малоуглеродистые стали, которые в дальнейшем термически не обрабатываются, наплавляют сварочными электродами. ЗОХ, 40Х) и малоуглеродистые цементированные стали наплавляют специальными наплавочными электродами ОЗН-250, ОЗН-300, ОЗН-350 и ОЗН-400. Хорошие результаты дает наплавка порошковой проволокой. Оболочкой этого электрода является тонкостенная трубочка из малоуглеродистой стали. [40]

Направляющие скольжения изготавливаются за одно целое со станиной или привертываются к ней винтами. Накладные направляющие изготавливаются из закаленной или цементированной стали, что обеспечивает более высокую износостойкость. [41]

На рис. 1, в приведена зависимость интенсивности изнашивания упрочненных сталей от температуры испытания. При повышении температуры до 350 С интенсивность изнашивания цементированных сталей возрастает и выявляется преимущество азотированных. При 500 С даже азотированная сталь 12ХНЗА, показавшая большой износ при комнатной температуре вследствие низкой твердости слоя, оказывается более износостойкой, чем любая сталь после цементации и нитроцементации. При нормальной температуре у цементированной стали 18ХГТ и азотированной стали 38ХМЮА практически одинаковая износостойкость, а при 500 С сталь 38ХМЮА после азотирования в 4 5 раза более износостойка, чем сталь 18ХГТ после цементации. [42]

В этой связи интересна статья Уотсона [52] Материалы и методы испытаний несмазанных шестерен. Автор установил, что при малых нагрузках цилиндрические шестерни, изготовленные из цементированной стали, работают длительное время в отсутствие смазки без заметного износа, если их подвергнуть фосфатизации, а затем на ножки зубьев нанести тонкий слой дисульфида молибдена. [43]

Термическая обработка цементированной стали имеет свои особенности. Эти особенности связаны с тем, что из-за большой выдержки при температуре нагрева цементированная сталь, как правило, имеет крупнозернистую структуру, а распределение углерода в такой стали неравномерно. Эти особенности цементированной стали следует учитывать при последующей термической обработке в соответствии с назначением детали. [44]

Страницы: 1 2 3 4

www.ngpedia.ru

10.4. Цементация стали

поверхности горелку и одновременно охладитель, можно закалить большую поверхность крупногабаритных изделий.

Вследствие подвода значительного количества тепла поверхность изделия быстро нагревается до температуры закалки, тогда как сердцевина детали не успевает нагреться. Последующее быстрое охлаждение обеспечивает закалку поверхностного слоя. В качестве горючего применяют ацетилен, светильный и природный газы, а также керосин. Для нагрева используют щелевые горелки(имеющие одно отверстие в форме щели) и многопламенные.

Толщина закаленного слоя составляет обычно 2–4мм, а его твердость50–56HRC. В тонком поверхностном слое образуется мартенсит, а в нижележащих слояхтроосто-мартенсит.Пламенная закалка вызывает меньшие деформации, чем объемная, ииз-забольшой скорости нагрева сохраняет более чистую поверхность детали.

Процесс газопламенной закалки можно легко автоматизировать и включать в общий поток механической обработки. Для крупных деталей этот способ закалки часто более рентабелен, чем закалка индукционным нагревом.

Сущность лазерного упрочнения состоит в мощном импульсном(или непрерывном) воздействии светового пучка чрезвычайно большой плотности энергии, что вызывает мгновенный нагрев поверхности до высоких температур, превышающие температурыструктурно–фазовыхпревращений металла и температуру плавления. С учетом чрезвычайно высоких скоростей охлаждения, которые в10–100раз превышают скорости охлаждения при закалке, в поверхности материала формируются особомелкозернистая или даже псевдоаморфная структура, имеющая повышенную твер-

дость (20–30%).

Технологические процессы лазерной обработки имеют ряд неоспоримых достоинств по сравнению с другими способами поверхностного -упрочнения:

·простота транспортировки лазерного луча при отсутствии механического контакта упрочняемой поверхности с источником энергетического воздействия;

·возможность дозированного энергетического воздействия;

·возможность реализации процесса упрочнения в вакууме, газовой и жидкостной средах;

· широкий спектр энергетических и комбинированных-физикохимических воздействий на упрочняемою поверхность.

Технологические процессы лазерной обработки определяются взаимодействием лазерного облучения с материалом и зависят от теплофизических и оптических свойств обрабатываемых материалов. Основные стадии взаимодействия лазерного излучения с материалом сводятся к следующим про-

studfiles.net