- хорошие коррозионные свойства;

- стойкость к колебаниям температуры;

- высокие прочностные показатели;

- эстетические качества.

- склонность к образованию флокенов;

- отпускную хрупкость;

- плохую свариваемость.

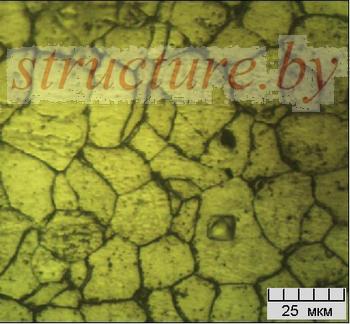

Конструкционная легированная сталь 40Х. Сталь легированная конструкционная

4.2 Инструментальные углеродистые стали

Инструментальные качественные углеродистые стали маркируются буквой «У» и числом, указывающим содержание углерода в десятых долях процента.

Высококачественные углеродистые инструментальные стали маркируются аналогично качественным, только в конце марки ставится буква «А» для обозначения высокого качества стали.

Пример:

Сталь У11 – углеродистая, инструментальная, качественная сталь. Содержащая 0.11 % углерода, остальное железо с примесями. Применяют сталь У11 для изготовления метчиков ручных, рашпилей, надфилей, пил для обработки древесины, матриц для холодной штамповки, топоров, калибров простой формы и пониженных классов точности.

Сталь У8А– высококачественные углеродистые инструментальные сталь, содержащая 0,8% углерода и применяющаяся для инструментов, работающих в условиях, не вызывающих разогрева рабочей кромки: фрез, щенковок, топоров, стамесок, долот, пил продольных и дисковых, накатных роликов, кернеров, отверток, комбинированных плоскогубцев, боковых кусачек

4.3 Легированная конструкционная сталь

Легированная сталь в маркировке содержит обозначения легирующих элементов:

Х – хром

Н – никель

М – молибден

В – вольфрам

К – кобальт

Т – титан

А – азот

Ф – ванадий

Г – марганец

Д – медь

С – кремний

П – фосфор

Р – бор

Б – ниобий

Ц – цирконий

Ю – алюминий

Легированные конструкционные стали маркируются двухзначным числом, показывающим содержание углерода в сотых долях процента, затем перечисляются легирующие элементы. Число следующее за условным обозначением элемента показывает его содержание в процентах. Если число не стоит, то содержание не превышает 1,5%

Пример:

Сталь 40ХНМА– легированные конструкционная сталь, содержащая 4% углерода, а так же содержатся в качестве легирующих элементов хром, никель, молибден, азот. Из него состоят коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжело нагруженные детали. Валки для холодной прокатки металлов.[4]

4.4 Легированная инструментальная сталь

Легированная инструментальные стали маркируются однозначным числом, указывающим содержание углерода в десятых долях процента. Далее перечисляются легирующие элементы с указанием их содержания.

Пример:

Сталь 9Х –легированная инструментальная сталь, содержащая 0,09% углерода и хром в качестве легирующего элемента. Используют для валков холодной прокатки, дрессировочных валков, клейм, пробойников, холодновысадочных матриц и пуансонов, деревообрабатывающих инструментов.[4]

4.5 Металлокерамический твердый сплав

Металлокерамические твердые сплавы представляют собой твердый раствор карбидов вольфрама , титана , тантала в металлическом кобальте . Изделия из металлокерамических сплавов выпускают в виде пластинок для, оснащения рабочей части металлорежущего инструмента (резцов, сверл, фрез, разверток).

Металлокерамические твердые сплавы ГОСТ 3882 –74 подразделяют на три группы: вольфрамовую, титановольфрамовую, титанотанталовольфрамовую.

Вольфрамовые твердые применяют при обработке хрупких материалов: чугуна, бронзы, фарфора, стекла.

Пример:

ВК8 - вольфрамовый твердый сплав, в нем содержится примерно 92% карбидов вольфрама и 8% кобальта черновое строгание при неравномерном сечении среза и прерывистом резании, строгании, чернового фрезерования, сверления, чернового рассверливания, чернового зенкерования серого чугуна, цветных металлов и их сплавов и неметаллических материалов; обработки нержавеющих, высокопрочных и жаропрочных труднообрабатываемых сталей и сплавов, в том числе сплавов титана. [4]

studfiles.net

Конструкционная легированная сталь 40Х :: SYL.ru

Из всех материалов, применяемых в машиностроении, станкостроении, приборостроении и других промышленных областях, самое широкое распространение получила сталь. Выбор ее марок огромен, в зависимости от своего состава любая сталь обладает теми или иными качествами и относится к различным группам по своим показателям. Сталь 40Х относится к классу конструкционных легированных сталей.

Химические компоненты, входящие в состав

Если рассматривать процентный состав представленного сплава, цифра 40 обозначает, что в нем содержится в процентном соотношении углерод до значения 0,44%, буква Х – обуславливает наличие легирующей добавки – хрома до 1,1%. Более подробный состав химических компонентов представлен в таблице ниже. Равноценной заменой для этой марки могут служить такие сплавы, как 40ХН, 45Х, 40ХН, 40ХС.

| Углерод,% | Хром,% | Кремний,% | Марганец,% | Никель,% | Фосфор,% | Сера,% | Медь,% |

| 0,36-0,44 | 0,8-1,1 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,3 | до 0,035 |

Легированные стали получают путем переплава или производством на свежей шихте. Если используется шихта, предварительный расчет содержания в ней хрома должен учитывать потери при выплавке, но это значение не должно превышать параметра 0,4%, иначе в процессе получатся высоколегированные отходы. Рафинирование металла легирующими элементами проводится сильными раскислителями, после чего вводится шлак, обработанный углеродом и кремнием. После воздействия восстановительного шлака конструкционная сталь хорошо раскисляется, что обеспечивает хорошее затвердение.

Термическая обработка

Для стали 40Х последовательность термообработки следующая. Сначала выполняется закалка в масляной среде, а затем отпуск в масле или на воздухе. Для каждой детали выбирается свой режим термообработки, он зависит от нагрузок, в которых эта деталь применяется, так как разные режимы дают различную твердость изделия. Режим термообработки рассчитывается в зависимости от критических точек, достигая которые материал претерпевает физические и химические изменения и меняет свои свойства и характеристики. Сталь 40Х имеет следующие критические точки: Ac1 = 743 , Ar1 = 693 Ac3 = 782 , Ar3 = 730. Закалка осуществляется при температуре 860 ºС, средой служит масло, часовой интервал составляет 4 часа. Затем выполняется низкий отпуск при температуре 200 ºС на воздухе либо можно применить температурный параметр 500 ºС и провести обработку в масляной среде. После такого режима термообработки достигается следующая прочность стали НВ – 217 и HRC – 45.

Качественные показатели

Прочный и твердый материал, способный выдерживать большие нагрузки и не подвергаться разрушению - так можно оценить сталь 40Х. Характеристики, которыми она обладает:

Но помимо положительных показателей сталь 40Х имеет и отрицательные свойства. Сюда можно отнести:

Флокеночувствительность

Это дефект, который получается во время ускоренного охлаждения сплава после отливки, в виде внутренних трещин. Он может возникнуть во время горячей деформации легированной стали. Также он может проявляться на поверхности в виде четких участков овальной или зигзагообразной формы. Образование этого дефекта может происходить вследствие переизбытка выделения водорода во время термообработки. Бороться с этим недостатком можно с помощью высокотемпературной термообработки и оптимального режима охлаждения. Еще можно применять метод вакуумизации сплава, что поможет снизить содержание водорода в процентном отношении.

Отпускная хрупкость

Возникает во время медленного охлаждения легированных конструкционных сталей после отпуска, вызвана она резким снижением вязкости. Для сравнения значение вязкости может упасть в 5-10 раз по сравнению с этим же показателем при быстром охлаждении стали. Медленное охлаждение влияет только на ударную вязкость, остальные характеристики стали оно не понижает. Слишком быстрое охлаждение может вызывать внутренние напряжения, которые могут приводить к деформации изделия.

Трудности сварочных работ

Сталь 40Х относится к четвертой группе по свариваемости. Выполнение сварочных швов может приводить к образованию трещин. Снизить проявление этих дефектов можно с помощью предварительного подогрева. Также требуется предварительная подготовка кромок. Выполнять сварочные работы этой марки можно дуговой сваркой: ручной или электрошлаковой, также можно применить контактную сварку. После контактно-точечной потребуется дополнительная термообработка. Для ручной сварки применяются специальные электроды для легированных сталей Э85 УОНИ-13/85. Тип и положение свариваемого шва могут быть любые.

Область применения

Эта марка стали обладает рядом свойств, благодаря которым она охватывает достаточно обширную область применения. Из нее выполняют заготовки сортового и фасонного металлопроката различных профилей, а также изготавливают листы, трубы, поковки, полученные методом ковки. Применяют такой металлопрокат для режущего инструмента. Сталь 40, которая не была подвержена термообработке, очень выгодно использовать для нерабочих хвостовых частей – корпусов метчиков, насадок, разверток.

Улучшенный сплав, полученный под воздействием термической обработки, которую мы рассмотрели ранее, используется для ответственных конструкций. К таким относятся: венцы зубчатых колес, валы, оси, втулки, болты, плунжеры. Нашла эта марка свое применение в конструкциях, которые эксплуатируются при низких температурах на открытом воздухе, ее используют в северных широтах для обустройства железнодорожных и автомобильных мостов.

www.syl.ru

Конструкционная легированная сталь общего назначения

Механические и технологические свойства машиностроительной (конструкционной) легированной стали общего назначения [c.189]КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ ОБЩЕГО НАЗНАЧЕНИЯ [c.113]

Дальнейшее развитие металлургии и машиностроения привело к необходимости изменения, уточнения к дополнения некоторых важнейших ГОСТ. Введены новые ГОСТ 380-,50, Сталь углеродистая горячекатанная обыкновенного качества 2335-50, Поковки из углеродистой стали обш,его назначения 2334-50, Поковки из легированной стали общего назначения 5950-51, Сталь инструментальная легированная 5952-51, Сталь инструментальная быстрорежущая 5632-51, Сталь высоколегированная нержавеющая, жаропрочная и сплавы с высоким омическим сопротивлением 5639-51, Сталь. Метод определения величины зерна 5657-51, Сталь конструкционная. Испытание на прокаливаемость и другие. [c.5]

Сера — вредная примесь, повышает склонность стали к образованию горячих трещин. Верхний предел содержания в конструкционных сталях общего назначения 0,05 %, в качественных — 0,04 % и в легированных — 0,03 или 0,02 %. [c.278]Фосфор — вредная примесь, способствует резкому снижению ударной вязкости стали, повышает температуру перехода ее в хрупкое состояние. Верхний предел содержания в конструкционных сталях общего назначения 0,04%, в качественных — 0,035 % и в легированных— 0,03 или 0,02%. [c.278]

В зависимости от химического состава различают стали углеродистые и легированные, по применению— стали общего назначения (конструкционные), идущие на изготовление деталей машин и конструкций, и инструментальные, предназначающиеся для изготовления инструмента, [c.157]

При температурах до 300—350 С предел ползучести при длительном нагружении стали остается выше предела текучести. Поэтому при работе до 300— 350° С применяют углеродистые и легированные конструкционные стали общего назначения, однако при условии, что допускаемые напряжения исчисляются по отношению к пределу текучести или к пределу прочности, определенных при указанной температуре [c.128]

Механические свойства легированной конструкционной стали общего назначения [c.142]

Отливки из конструкционной нелегированной и легированной стали (ГОСТ 977—75) в зависимости от назначения и требований, предъявляемых к деталям, делятся на три группы I — отливки общего назначения для деталей, конфигурация и размеры которых определяются только конструктивными и технологическими соображениями II — отливки ответственного назначения для деталей, рассчитываемых на прочность и работающих при статических и циклических нагрузках III — отливки особого ответственного назначения для деталей, рассчитываемых на прочность и работающих при динамических ударных нагрузках. При поточно-массовом конвейерном производстве разделение отливок по группам не производится. В табл. [c.49]

По ГОСТ 8479-70 поставляются поковки общего назначения диаметром пли толщиной до 800 мм из конструкционной углеродистой и легированной стали, изготавливаемые свободной ковкой или горячей штамповкой. Поковки в зависимости от назначения и условий работы изготовляемых [c.89]

Технические условия на поковки общего назначения диаметром (тол-шиной) до 800 мм из конструкционной углеродистой, низколегированной и легированной стали, изготовляемые ковкой, регламентированы ГОСТ 8479—70. По ГОСТ 8479—70 поковки разделены на пять групп [c.492]

Марки электродов общего назначения для сварки углеродистых и легиро ванных конструкционных сталей и легированных теплоустойчивых сталей установлены ГОСТ 9467—60 (табл. 79). Эти электроды с различными по назначению и весьма разнообразными по составу покрытиями широко применяют при восстановлении автомобильных деталей. ГОСТ 9467—60 не только регламентирует механические свойства металла, наплавленного перечисленными в табл. 79 электродами, но и устанавливает виды составов их покрытий (табл. 80). [c.98]

ГОСТ 8479-70 распространяется на поковки общего назначения из конструкционных углеродистых, низколегированных и легированных сталей с толщиной или диаметром до 800 мм. Поковки должны изготавливаться методами горячей штамповки или свободной ковки. Стандарт определяет основные технические требования к приемке и поставке поковок в зависимости от группы поковок. [c.98]

ГОСТ 8479—57 Поковки из конструкционной углеродистой и легированной стали устанавливаются общие требования к поковкам, изготовляемым свободной ковкой и горячей штамповкой. В зависимости от назначения поковки по видам испытаний подразделяются на пять групп I группа — поковки, изготовляемые из одной марки стали, поставляются без испытаний II группа — поковки одной марки стали с термообработкой по одинаковому режиму, проходят испытания на твердость в количестве 5% от партии, но не менее 5 шт. III группа — поковки одной марки стали, совместно прошедшие термообработку, испытывается на твердость каждая поковка IV группа — поковки одной плавки и совместной термической обработки, твердость определяется у каждой поковки, а механические свойства от партии V группа— каждая поковка испытывается на механические свойства. [c.143]

Сталь листовая легированная конструкционная общего назначения (ГОСТ 1542—71), Листовая легированная конструкционная [c.110]

К нормальным по снаряженной массе относятся те автомобили, для изготовления которых применяются обычные конструкционные материалы с использованием в основном легированных сталей для ответственных деталей трансмиссии и несущих систем. Для них характерно незначительное применение легких сплавов и пластмасс. Обычно узлы н агрегаты этих автомобилей применяют для создания в унифицированном семействе целой гаммы автомобилей различного назначения (общего, самосвалы и т. п.). В современном автомобилестроении такие автомобили наиболее массовые, [c.68]

Сталь качественная конструкционная в калиброванном виде выпускается по ГОСТ 1051—59. По этому стандарту выпускаются углеродистые стали и некоторые марки легированных сталей. Конструкционные качественные стали выпускают круглого сечения — ГОСТ 7417—57, квадратного — ГОСТ 8559—57 и шестигранного — ГОСТ 8560—67. В зависимости от назначения качественную конструкционную сталь подразделяют на следующие группы А —особе класс точности 2а, 3, За Б — общего назначения, класс точности За, 4, 5 В — для холодной механическое обработки, класс точности 5. Стали группы В хорошо обрабатываются на станках при высоких скоростях резания, обеспечивая получение чистой поверхности деталей. [c.37]

Согласно ГОСТ 9466-75 электроды для сварки и наплавки сталей в зависимости от назначения разделены на классы для сварки углеродистых и низколегированных конструкционных сталей с конструкционных сталей с Qb > 600 МПа - Л для сварки теплоустойчивых сталей - Т для сварки высоколегированных сталей с особыми свойствами - В для наплавки поверхностных слоев с особыми свойствами - Н. Этот ГОСТ регламентирует размеры электродов, толщину и типы покрытий, условные обозначения, общие технические требования, правила приемки и методы испытания. [c.36]

Конструкционные легированные стали в свою очередь делят на строительные (или низколегированные) и машиностроительные общего назначения (цементуемые и улучшаемые), а также рессорнопружинные, шарикоподшипниковые и др. [c.195]

Стали легированные конструкционные (табл. 6) общего назначения имеют большое количество марок, из которых укажем лишь некоторые, наиболее часто встречающиеся при токарной обработке 15Х, 20Х, 40Х, 45Х, 50Г2, ЗОХМ, 40ХН, 20ХГСА, ЗОХГС и 60Г. [c.8]

Экономичность. При проектировании и изготовлении новых машин экономические показатели должны всегда стоять на одном из первых мест. Стоимость машины определяется технологичностью конструкции, затратами на материалы (например, в редукторах общего назначения это составляет 85%, в автомобилях— 70%), на изготовление и обработку ее деталей. Масса проектируемой машины — важнейший технико-экономический параметр. Часто этот параметр является исходным при проектировании (например, при проектировании самолетов, ракет и т. п.). Для снижения массы и стоимости машин во всех случаях, где это возможно, следует применять облегченные тонкостенные профили проката, а также прогрессивные методы изготовления деталей и узлов. Для снижения стоимости машин большое значение имеет замена дорогостоящих конструкционных материалов, таких, как цветные металлы и их сплавы, а также легированные стали, более дешевыми материалами из металлопорошков, пластмасс и др. [c.9]

В конструкциях штамповок следует избегать резких переходов по поперечным сечениям. Желательно, чтобы плоскости поперечных сечений по длине штамповки изменялись не более чем в отношении 1 3. При большем перепаде надо обязательно предусматривать плавные переходы. Несоблюдение этого требования затрудняет течение металла по ручьям штампа или требует введения припусков под последующую механическую обработку. Это не только усложняет изготовление детали, но и приводит к перерезанию волокон при механической обработке, что снижает долговечность детали. На внутренних и внешних углах и кромках штамповки следует предусматривать достаточные радиусы или галтели. В конструкциях штамповок нежелательно кметь тонкие полки, особенно расположенные в плоскости, параллельной плоскости разъема. При штамповке таких деталей требуется очень большая деформирующая сила либо большое число ударов молота, что приводит к быстрому износу штампов и удлинению процесса штамповки. Желательно, чтобы конструкция детали предусматривала плоскость разъема, проходящую по плоской, а не ломаной или криволинейной поверхности. В плоскости разъема должны лежать два наибольших габаритных размера штампуемой детали. Технические требования на поковки общего назначения диаметром (толщиной) до 800 мм из конструкционной углеродистой, низколегированной и легированной стали, получаемые свободной ковкой и горячей штамповкой, регламентированы ГОСТом 8479—70. Заготовки можно получать непосредственно из проката или стальных профилей. Сортовой прокат — круглый, квадратный, шестигранный, прямоугольный, листовой и трубный — целесообразно применять [c.353]

Полосы общего назначения поставляют по маркам и техническим требованиям согласно ГОСТ 535—58 в том числе из углеродистой стали по ГОСТ 380—71, 1 онструкцион-ной — по ГОСТ 1050—74, низколегированной — по ГОСТ 19281—73 и стали легированной конструкционной — по ГОСТ 4543—71) полосы для гаек — по маркам и тexничe ки f требованиям согласно ГОСТ 6422—76, [c.53]

Рекомендуемые материалы. Для металлоконструкций рыхлителей общего назначения рекомендуют низколегированную конструкционную сталь, а для зубьев — легированную сталь 40ХН с пределом прочности 14 000—18 ООО кгс см . Закалка зубьев обычными способами не рекомендуется из-за образования микротрещин. Наконечники рекомендуется изготовлять из материалов с износостойкостью не ниже, чем у термически обработанной стали 110Г13Л по ГОСТу 2176—67. [c.155]

По назначению легированные стали молфизическими свойства-КП1. Конструкционные стали в свою очередь можно подразделить на стали, используемые в строительстве, для ьзшпиo тpoeнпя общего назначения, высокопрочные, коррозионностойкне, жаропрочные и лоростойкие. [c.181]

Резьбовые детали общего назначения изготавливают из стали углеродистой обыкновенного качества и стали качественной конструкционной без термообработки. Легированные конструкционные стали, с общей или местной термообработкой, применяют при переменных и ударных нагрузках. Если конструкция ограничивается жесткими требованиями массы, габаритов, а также прочности, используют титановые и берилли-евые сплавы (удельный вес 4,5). Болты из титановых сплавов значительно менее чувствительные к перекосам опорных поверхностей ввиду их больших (примерно в два раза) упругих удлинений. [c.224]

mash-xxl.info