закалённая сталь — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN case hardened steelhardened steel … Справочник технического переводчика

закалённая сталь — grūdintasis plienas statusas T sritis fizika atitikmenys: angl. quenched steel vok. gehärteter Stahl, m rus. закалённая сталь, f pranc. acier trempé, m … Fizikos terminų žodynas

ЗАКАЛЁННЫЙ — ЗАКАЛЁННЫЙ, закалённая, закалённое; закалён, закалена, закалено. 1. прич. страд. прош. вр. от закалить. Закаленная сталь. Закаленный судьбою человек. 2. Твердый, мужественный по характеру, умеющий стойко переносить лишения, жизненные невзгоды.… … Толковый словарь Ушакова

Термическая обработка — металлов, процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном направлении. Это воздействие может сочетаться также с химическим, деформационным, магнитным и др.… … Большая советская энциклопедия

M8 (бронеавтомобиль) — У этого термина существуют и другие значения, см. M8. У этого термина существуют и другие значения, см. Грейхаунд (значения) … Википедия

Трение качения — Трение качения сопротивление движению, возникающее при перекатывании тел друг по другу. Проявляется, например, между элементами подшипников качения, между шиной колеса автомобиля и дорожным полотном. В большинстве случаев величина трения… … Википедия

Винтовое колесо — цилиндрическое зубчатое колесо с косыми зубьями, передающее вращение между перекрещивающимися валами в винтовой зубчатой передаче (См. Винтовая зубчатая передача). В. к. изготовляют из материалов с высоким сопротивлением схватыванию. Для… … Большая советская энциклопедия

T48 (САУ) — T48 в музее Войска Польского 5 … Википедия

Закалка — термическая обработка материалов, заключающаяся в их нагреве и последующем быстром охлаждении с целью фиксации высокотемпературного состояния материала или предотвращения (подавления) нежелательных процессов, происходящих при его… … Большая советская энциклопедия

закалка — термическая обработка металла, заключающаяся в его нагреве и последующем быстром охлаждении. В результате закалки происходит фиксация высокотемпературного состояния металла и подавляются нежелательные процессы, происходящие при его медленном… … Энциклопедия техники

Отпуск (металлургия) — У этого термина существуют и другие значения, см. Отпуск (значения). Проверить информацию. Необходимо проверить точность фактов и достоверность сведений, изложенных в этой статье. На странице обсуждения должны … Википедия

закалённая сталь — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN case hardened steelhardened steel … Справочник технического переводчика

закалённая сталь — grūdintasis plienas statusas T sritis fizika atitikmenys: angl. quenched steel vok. gehärteter Stahl, m rus. закалённая сталь, f pranc. acier trempé, m … Fizikos terminų žodynas

ЗАКАЛЁННЫЙ — ЗАКАЛЁННЫЙ, закалённая, закалённое; закалён, закалена, закалено. 1. прич. страд. прош. вр. от закалить. Закаленная сталь. Закаленный судьбою человек. 2. Твердый, мужественный по характеру, умеющий стойко переносить лишения, жизненные невзгоды.… … Толковый словарь Ушакова

Термическая обработка — металлов, процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном направлении. Это воздействие может сочетаться также с химическим, деформационным, магнитным и др.… … Большая советская энциклопедия

M8 (бронеавтомобиль) — У этого термина существуют и другие значения, см. M8. У этого термина существуют и другие значения, см. Грейхаунд (значения) … Википедия

Трение качения — Трение качения сопротивление движению, возникающее при перекатывании тел друг по другу. Проявляется, например, между элементами подшипников качения, между шиной колеса автомобиля и дорожным полотном. В большинстве случаев величина трения… … Википедия

Винтовое колесо — цилиндрическое зубчатое колесо с косыми зубьями, передающее вращение между перекрещивающимися валами в винтовой зубчатой передаче (См. Винтовая зубчатая передача). В. к. изготовляют из материалов с высоким сопротивлением схватыванию. Для… … Большая советская энциклопедия

T48 (САУ) — T48 в музее Войска Польского 5 … Википедия

Закалка — термическая обработка материалов, заключающаяся в их нагреве и последующем быстром охлаждении с целью фиксации высокотемпературного состояния материала или предотвращения (подавления) нежелательных процессов, происходящих при его… … Большая советская энциклопедия

закалка — термическая обработка металла, заключающаяся в его нагреве и последующем быстром охлаждении. В результате закалки происходит фиксация высокотемпературного состояния металла и подавляются нежелательные процессы, происходящие при его медленном… … Энциклопедия техники

Отпуск (металлургия) — У этого термина существуют и другие значения, см. Отпуск (значения). Проверить информацию. Необходимо проверить точность фактов и достоверность сведений, изложенных в этой статье. На странице обсуждения должны … Википедия

Большая Энциклопедия Нефти и Газа. Закаленная сталь

Каленый и закаленный - в чем разница?

Эти понятия часто путают.

Термин «каление» в общем смысле означает «нагретый до высоких температур». И все. Применительно к металлам: достижение металлом определенной температуры сопровождается появлением характерного цвета – красного, желтого или белого. При нагреве в муфельной печи начало видимого свечения металла соответствует температуре порядка 600 оС. О цветах каления подробно сказано в Википедии:

| Температура, оС | Цвет каления |

| 550 | Темно-коричневый |

| 630 | Кроичнево-красный |

| 680 | Темно-красный |

| 740 | Темно-вишневый |

| 770 | Вишневый |

| 800 | Ярко- или светло-вишневый |

| 850 | Ярко- или светло-красный |

| 900 | Ярко-красный |

| 950 | Желто-красный |

| 1000 | Желтый |

| 1100 | Ярко- или светло-желтый |

| 1200 | Желто-белый |

| 1300 | Белый |

Цвет каления давал хорошее качественное представление о температуре металла – чем светлее, тем горячее. Поэтому тот кузнец, который мог лучше различать цвета и выбрать оптимальный цвет (= температуру), получал более качественные изделия.

(Понятно, что скверну выжигали каленым железом – самым эффективным, что было в арсенале средств борьбы. Понятно также, что это использовали и палачи – если железо красное, то точно будет больно, и очень. Относительно каленых орешков – их «калят», т.е. нагревают до высокой температуры для того, чтобы сделать скорлупу хрупкой и облегчить извлечение ядрышка. Т.е. в процессе нагрева орехов скорлупа меняет свои свойства. Собственно, то же самое относится и к семечкам. «Щелкать» можно только сушеные или жареные семечки, именно потому, что они сухие. С сырыми - не получится.)

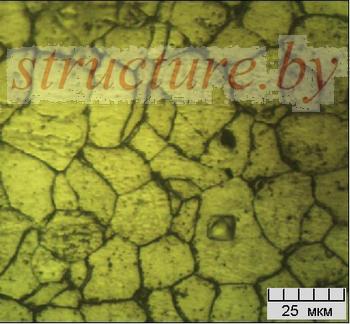

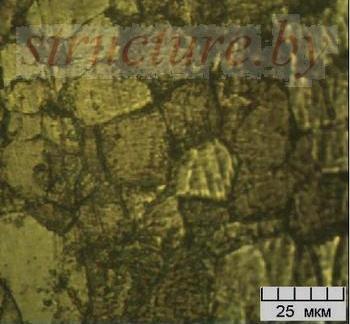

Относительно металла. В первом приближении, если металл нагреть, а потом неспешно охладить, то по окончании охлаждения он будет таким же, как до нагрева (или почти таким же). На рисунке 1 показана структура армко-железа в исходном состоянии (рис.1, а) и после нагрева до 900 оС (рис.1,б). Видно, что размер зерна не изменился, а вот структура внутри зерна, скорее всего, изменилась. Могли измениться и свойства. Тот и другой образец травили одинаково, однако структура выглядит по-разному.

|

|

| а | б |

Рисунок 1. Армко -железо в исходном состоянии (а) и после нагрева до высоких температур (б).

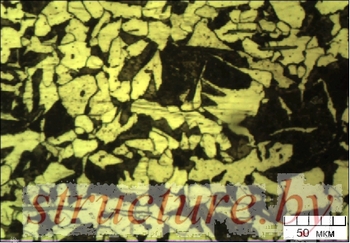

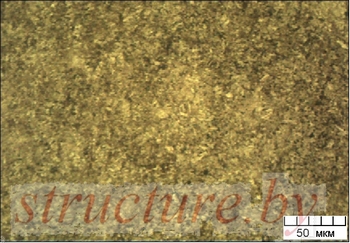

Что касается стали, если нагреть ее до температуры существования аустенита, да еще выдержать при этой температуре, то может измениться размер аустенитного зерна; это окажет влияние на свойства. Но это уже дальше от нашей темы.А вот если охладить сталь быстро, то состояние ее кардинально изменится. Это будет уже закаленная сталь.Закалка стали – это вид термической обработки, который заключается в нагреве стали на 30—50 ºС выше критической точки (выше Ас1 для эвтектоидных и заэвтектоидных сталей и выше Ас3 для доэвтектоидных), выдержке при этой температуре и охлаждении со скоростью выше критической. Целью закалки является получение структуры мартенсита, который придает стали совершенно другие свойства.Закалка имеет смысл только для сплавов с переменной растворимостью легирующих элементов при изменении температуры (есть «закалка вакансий», но это не тема данной статьи). Поэтому закалка, например железа, не имеет смысла с технологической точки зрения.Закалка интересна именно большой скоростью охлаждения, поскольку позволяет 1) зафиксировать высокотемпературное состояние (например пересыщенный твердый раствор) и/или 2) создать структуру, имеющую определенные свойства, отличающиеся от свойств медленно охлажденного металла. Результат закалки показан на рисунке 2. В стали, не прошедшей закалку, структура представляет собой зерна феррита и перлита (рис.1, а). После закалки сталь имеет структуру мартенсита (рис.1,б) Соответственно, свойства стали до и после закалки будут разными.

|

|

| а | б |

Рисунок 2. Сталь до (а) и после (б) закалки.

Т.е., когда вместо «закаленный» говорят «каленый», это неверно.

В литературных источниках, в том числе в интернете, упоминаются каленые стрелы.Да, стальные стрелы могли иметь закаленный наконечник. Но не каленый. Вероятно, смешение понятий получилось потому, что сначала этот наконечник надо нагреть до температуры каления. Собственно, температура закалки для разных сталей составляет примерно от 850 до 1100 оС и лежит как раз в интервале цветов красного и желтого каления.Есть еще интересный момент. Если стрелы (или наконечники к ним) ковали в кузнице, то для этого надо было их разогреть до высокой температуры. Это делалось на раскаленных углях, другого способа раньше не было. Т.е. имела место твердая цементация. Оптимальная температура цементации 830-850 оС, т.е. опять же попадаем в интервал температур красного каления. После изготовления наконечники охлаждалось в воде. Ну, а термической обработкой после цементации является, в том числе и закалка.Насчет каленых деревянных стрел. Возможно, их обжигали на огне для придания лучших свойств. Тогда точно «каленая». Но это уже к специалистам по обработке древесины.Подведем итог для металлов:1. Каленый – претерпевший нагрев до высокой температуры, изменение свойств не предполагается;2. Закаленный – прошедший термическую обработку (закалку) с целью изменения свойств.

structure.by

Закаленная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Закаленная сталь

Cтраница 1

Закаленная сталь по закаленной стали обеспечивает наименьшие потери на гистерезис и упругое скольжение, наименьшие габариты, но требует хорошей отделки рабочих поверхностей, высокой точности изготовления и жесткой конструкции. [1]

Закаленная сталь по закаленной стали обеспечивает наименьшие потери, на гистерезис и упругое скольжение, наименьшие габариты, но требует хорошей отделки рабочих поверхностей, высокой точности изготовления и жесткой конструкции. [2]

Закаленная сталь, отпущенная при 300 - 400, приобретает структуру, называемую трооститом отпуска. Этот тип структуры стали нужен для пружин, рессор, кос, пил по дереву и пр. [3]

Закаленная сталь имеет хорошие упругие свойства и относительно большую вязкость. [5]

Закаленная сталь, нагретая до температуры красностойкости, состоит из мартенсита, остаточного аустенита и карбидов. [6]

Закаленная сталь не боится дождя. [7]

Закаленная сталь очень прочна и тверда, но не имеет той упругости ( способности пружинить), как не подвергавшаяся закалке. Отожженная ( отпущенная) сталь сравнительно мягка, легко изгибается и дает высокую вытяжку ( удлинение) при разрыве. [8]

Закаленная сталь примерно в четыре-пять раз меньше изнашивается, чем шабреный чугун при сопряжении с комбинированными образцами. Можно считать, что закаленная стальная направляющая сохраняет точность в течение длительного периода эксплуатации в сопряжении с фторопластом 4 или комбинированными образцами. [9]

Закаленная сталь с содержанием углерода более 0 6 % состоит из мартенсита с распределенным в нем остаточным аустенитом, не успевшим перейти в мартенсит при закалке. В результате структура стали оказывается недостаточно равномерной и несколько пониженной твердости, чем если бы она состояла только из мартенсита. Если же такую сталь подвергнуть после закалки обработке холодом, процесс превращения аустенита в мартенсит продолжается, и сталь оказывается более равномерной структуры, обладающей также высокой твердостью. [10]

Закаленная сталь состоит из двух структурных составляющих - тетрагонального мартенсита и остаточного аустенита. [11]

Закаленная сталь всегда находится в напряженном состоянии. Деталь, находящаяся в напряженном состоянии, будет стремиться освободиться от напряжений. Этот процесс освобождения закаленной детали от внутренних напряжений и происходит всегда в действительности, Проявляется он в том, что деталь под влиянием имеющихся в ней напряжений очень медленно и постепенно, но непрерывно изменяет гвпю форму и рпмррм Такой процесс постепенно. [12]

Закаленная сталь хорошо штампуется и сваривается. [13]

Закаленная сталь по закаленной стали обеспечивает наименьшие габариты и высокий КПД передачи, но требует точного изготовления передачи и высокого качества отделки поверхностей трения. Передачи, как правило, работают в масле. [14]

Закаленная сталь очень прочна и тверда, но не имеет той упругости ( способности пружинить), как не подвергавшаяся закалке. Отожженная ( отпущенная) сталь сравнительно мягка, легко изгибается и дает высокую вытяжку ( удлинение) при разрыве. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Свойство - закаленная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Свойство - закаленная сталь

Cтраница 1

Свойства закаленной стали определяются свойствами образующихся структурных составляющих; наибольшую твердость имеет закаленная сталь со структурой мартенсита и небольшим количеством остаточного аустенита. Мартенситное превращение протекает не только в сталях; подобные превращения наблюдаются и в некоторых сплавах цветных металлов, например, в бронзах. [1]

Для устранения нежелательных свойств закаленной стали может применяться термическая обработка ( нормализация) после сварки. [2]

Влияние углерода на свойства закаленных сталей весьма существенно, особенно вначале, когда от железа и мягких сталей перехо-дим к средним и твердым сталям. Наиболее показательно это выявляется на кривой твердости закаленных сталей, приведенной на фиг. Здесь видно вначале резкое повышение Нв по мере увеличения содержания углерода примерно до 0 5 - 0 6 %, когда твердость достигает порядка 600 Яд ( 64 Rc) г и выше. Дальнейшее повышение углерода в стали дает уже более медленнее повышение твердости, часто достигающее максимума близ эвтектоида и далее опять несколько снижающееся ( пунктир на фиг. Это снижение объясняется увеличением количества остаточного аустепита наряду с мартенситом; для одного мартенсита твердость должна была бы непрерывно возрастать. [3]

При несквозной закалке свойства закаленной стали изменяются от поверхности к центру так же, как изменялись бы свойства у серии тонких образцов, которые получили бы при закалке разную скорость охлаждения. Представляет особый интерес, чем будут отличаться по свойствам стали с различной прокаливаемостью, если мы последующим отпуском в обеих сталях выравняем твердость по сечению. [4]

При несквозной закалке свойства закаленной стали изменяются от поверхности к центру так же, как изменялись бы свойства у серии тонких образцов, которые получили бы при закалке разную скорость охлаждения. Представляет особый интерес, чем будут отличаться по свойствам стали с различной прокаливаемостью, если мы последующим отпуском вырав-няем твердость по сечению. [5]

Итак, туман, плотно покрывавший структуру и свойства закаленной стали, постепенно рассеивается. Но по-прежнему совершенно неясным осталось то, как при закалке атомы железа успевают перестроиться из ГЦК в ОЦК решетку. [6]

Естественно, что это должно повлечь за собой и изменение свойств закаленной стали. [7]

Отпуск - это процесс термической обработки, связанный с изменением строения и свойств закаленной стали при нагреве ниже критических температур. При отпуске происходит распад мартенсита ( пересыщенного твердого раствора С в a - Fe после закалки) и остаточного аустенита. Вследствие перехода к более устойчивому состоянию образуются структуры продуктов распада М и А, смеси a - Fe и карбидов. При этом повышаются пластичность и вязкость, снижается твердость и уменьшаются оста - ( / ( / точные напряжения в стали. [8]

Отпуск - это процесс термической обработки, связанный с изменением строения и свойств закаленной стали при нагреве ниже критических температур. При отпуске происходит распад мартенсита ( пересыщенного твердого раствора С в a - Fe после закалки) и остаточного аустенита. Вследствие перехода к более устойчивому состоянию образуются структуры. [9]

В целях соблюдения стабильности рабочих размеров калибров необходимо возможно более полное устранение естественного старения, под которым понимается свойство закаленной стали с течением времени изменять свои размеры и форму. Для этой цели калибры в процессе их изготовления подвергаются дополнительной термической обработке, называемой искусственным старением. Обычный процесс искусственного старения заключается в нагреве измерительных частей калибров при температуре 130 - 150 С в течение 2 - 3 час. Это старение рекомендуется производить между окончательным и предварительным шлифованием. По ГОСТ 2015 - 43 старению должны подвергаться рабочие и приемные калибры для изделий 4-го класса точности и точнее, а также все контркалибры. [10]

Цементит в троостите и сорбите отпуска имеет зернистую форму, что обусловливает получение в отпущенной стали механических свойств, отличающихся от свойств закаленной стали, имеющей такие же структуры. [11]

При таких характеристиках стали разброс по температуре, связанный с неточностью поддержания режима нагрева индукционной установкой, а также часто наблюдаемый при нагреве деталей сложной формы, не ведет к укрупнению зерна и снижению свойств закаленной стали. [13]

Естественно, что скорость охлаждения поверхностных слоев образца выше скорости охлаждения сердцевины. Поэтому структура и свойства закаленной стали оказываются различными по сечению детали и тем более значительно, чем больше сечение закаливаемой детали. В поверхностных слоях закаленная углеродистая доэвтектоидная сталь получает структуру мартенсита, в то время как в сердцевине она может иметь структуру троостита или сорбита закалки, а в более крупных образцах - даже структуру перлита с участками избыточного феррита. [14]

Страницы: 1 2

www.ngpedia.ru

Сталь закаленная - Справочник химика 21

Сталь в состоянии поставки. а =2000 МПа. Сталь закаленная н отпущенная 0 =1100 МПа. [c.70]Твердость стали, закаленной на воздухе, около НВ 400 при отпуске снижается до НВ 200—225 при полном отжиге — до НВ 130—160. Сталь Х5М относится к термически упрочняемым сталям. Закалкой или нормализацией с отпуском можно достигнуть весьма [c.350]

Углеродистая сталь, закаленная от 900—950 °С, подвержена КРН, однако отжиг при 250 °С в течение 0,5 ч (см. рис. 7.4) или при 200 °С в течение 48 ч придает ей устойчивость. При этом приобретается способность противостоять КРН в нитратах даже при высоком уровне напряжений. Однако это устойчивое состояние временно при последующем нагревании (в ненапряженном состоянии) 7 ч при 445 °С или 3 ч при 550 °С, или более короткое время при более высоких температурах сталь становится снова более чувствительной к КРН. [c.135]

На рис. 4 приведена диаграмма изменения механических свойств стали (в отожженном п закаленном состоянии) в зависимости от содержания в ней углерода из диаграммы видно, что с повышением содержания углерода твердость и предел прочности стали возрастают. Особенно резко этО проявляется у стали, закаленной на мартенсит. [c.8] Было исследовано влияние азота на процесс активного растворения и пассивации хромоникельмолибденовых сталей [73]. Состав и структура исследованных сталей, закаленных с 1050 °С (выдержка 30 мин, охлаждение на воздухе) приведены в табл.17. [c.196]Латунь Алюминий Мягкая сталь Закаленная сталь [c.343]

Винты 11 и 12 имеют встречное вращение , левый (при наблюдении с торца) винт с левой резьбой вращается против часовой стр ёлки, а правый — с правой резьбой — по часовой стрелке. В средней (по длине) части обоих винтов проточены цилиндрические впадины (по одной на каждом винте), в которых образуется зона сниженного давления и энергичного перемещивания пластика. Винты изготовлены из хромистой стали, закаленной до высокой твердости. [c.334]

Коррозионная стойкость 13%-ной стали, закаленной при 970— 1050°С, понижается в смеси 5%-ной азотной кислоты с 1 % H I, если она отожжена или отпущена между 525° и 700° С [436]. Эту сталь желательно применять с дополнительной закалкой при 750—850° С [446]. [c.154]

К числу испытательных машин с контактом деталей по площади относится прибор, в котором кольцевой образец вращался в горизонтальной плоскости, соприкасаясь своим торцом с неподвижным плоским образцом. Кольцевой образец из никелево-молибденовой стали, закаленный до твердости HR -62, имел по образующей три выемки (для уменьшения площади контакта с плоским образцом). Плоский образец изготовлялся из стали SAE ili020. Смазка наносилась на нижний плоский образец в виде порошка. Осевая нагрузка была постоянной (18 кГ), скорость скольжения i2,9 сж/се/с. Продолжительность испытаний 30 мин. В дальнейшем такие машины применяли и другие исследователи . [c.26]

В качестве материала для изготовления бил испытывались марганцовистая сталь типа Г-13, низкоуглеродистая сталь, закаленная и нормализованная хромистая сталь 40Х, отбеленный чугун (кокильное литье). [c.269]

Железо. ...... 0,000012 Сталь закаленная. . . 0,000012 [c.111]

Обе детали изготовляются из шарикоподшипниковой стали, закаленной до высокой твердости, [c.108]

Сталь 40Х широко применяется в машиностроении в закаленном состоянии, в связи с чем были исследованы образцы этой стали, закаленной на мартенсит, троостит и сорбит и [c.126]

Сталь закаленная или цементированная. . . . [c.440]

Стали типа X13,содержащие от 0,10 до 0,45% углерода, применяются в термически обработанном, закаленном и отпущенном состояниях. Наибольшей коррозионной стойкостью обладают стали, закаленные при высоких температурах (950—1050°). При быстром охлаждении сплава карбиды хрома, растворившиеся при нагревании, не успевают выпасть из твердого раствора, благодаря чему содержание хрома в твердом растворе остается достаточно высоким. [c.111]

Мягкая сталь — мягкая сталь 0,005 Закаленная сталь — закаленная сталь....... 0,001 [c.9]

Корпуса масляных насосов изготовляют из чугунного литья, шестерни — из углеродистой стали с термической обработкой до твердости 240—280 НВ, валики — из цементируемой углеродистой стали, закаленной до твердости 48—52 R . Отверстия в корпусе насоса и шестернях выполняют по посадке Аз, наружные диаметры шестерен и валиков — по посадке Д. [c.49]

МО му, эта реакция идет с анодным контролем, так как контакт малоуглеродистой стали с платиной, имеющей такую же поверхность, не влияет на скорость коррозии. Скорость коррозии зависит от структуры металла. Нагартованная малоуглеродистая сталь корродирует со значительно большей скоростью, чем сталь, закаленная с высокой температуры. Это указывает на то, что коррозия протекает не с диффузионным контролем, а зависит от скорости образования иона металла на аноде и только в небольшой степени от скорости деполяризации на катоде. [c.97]

Испытания в кипящих растворах нитратов показали, что сильно нагартованная малоуглеродистая сталь (0,06% С 0,001% N) стойка к коррозионному растрескиванию. В соответствии с этим на практике считают, что холоднотянутая стальная проволока отличается более высокой стойкостью к коррозионному растрескиванию, чем отпущенная в масле с теми же механическими свойствами. Термическая обработка холоднокатаной малоуглеродистой стали при 600 °С в течение 0,5 ч, при 445 °С в течение 48 ч или при более низких температурах с соответственно большей продолжительностью. выдержки снова вызывает появление склонности к коррозионному растрескиванию. У стали после пластической деформации и нагрева для снятия напряжений в диапазоне температур 400—650 °С склонность к коррозионному растрескиванию повышается. Малоуглеродистая сталь, закаленная с температур 900—950 °С, отличается склонностью к коррозионному растрескиванию. Однако после отжига при 250 °С в течение 0,5 ч и при [c.110]

Таким образом, полученные экспериментальные данные позволяют сделать вывод, что сопротивление коррозионному растрескиванию угле родистых сталей, закаленных на мартенсит, в значительной степени определяется внутренними напряжениями, создаваемыми растворенным углеродом в а-Ре. [c.129]Улучшенная сталь Закаленная сталь [c.285]

Н - закаленные стали закаленные или отбеленные литейные чугуны. [c.272]

Влияние термической обработки на скорость коррозии углеродистой стали в разбавленной серной кислоте представлено данными Хейна и Бауэра [49] (рис. 6.16) и подтверждено более поздними работами Клиари и Грина [33]. Углеродистая сталь, закаленная с высоких температур, имеет структуру, называемую мартенситом. Это однородная фаза, в которой атомы углерода занимают межузельные пространства тетрагональной объемно-центрированной решетки железа. Случайное распределение атомов углерода и их взаимодействие с соседними атомами железа ограничивает и с эффективность как катодов локальных элементов, поэтому в разбавленной кислоте скорость коррозии мартен- [c.128]

При абразивном износе на поверхности трения образуются царапины, глубина и ширина которых у образцов из стали, закаленной токами высокой частоты (ТВЧ), намного больше, чем у образцов из стали с защитным диффузионным покрытием на основе бора и марганца. Для образцов конструкционной стали, подвергнутых обычной закалке, в процессе трения с присутствием абразива характерно образование сплошных глубоких царапин [74]. На поверхности трения образцов после НТМПО царапины были прерывистыми, распространялись на меньшую глубину и с менее резким рельефом поверхности. [c.15]

Установлено, что повышение температуры аустенизации стали 11Х12Н2МВФБА перед закалкой с 1020 до 1130 С существенно влияет на величину предела выносливости образцов. Более низкая температура закалки (1020°С) обусловливает более резкое снижение предела выносливости с повышением температуры отпуска (с 660,до 545 МПа), чем сталь, закаленная с 1130°С (с 620 до 580 МПа). Сталь, закаленная с 1020 или 1130°С и отпущенная при 600°С, состоит из мартенсита и мелкодисперсных легированных карбидов, причем в стали, закаленной с 1130°С карбидов меньше, чем в стали, закаленной с 1020°С, так как при низшей температуре аустенизации не происходит полное растворение карбидов ниобия в аустенита. Сталь, закаленная от 1020°С, меняет характеристики прочности и пластичности более заметно с изменением температуры отпуска, чем после закалки от 1130°С, т.е. повышение температуры аустенизации обусловли вает большую стабильность свойств стали при повышенных температурах. Высокий предел выносливости стали 11Х12Н2МВФБА после закалки и отпуска при 600 °С достигается в основном за счет выделения упрочняющей метастабильной фазы (Сг, Л/, Мо, V )J( N) и карбонитридов ниобия Мз(СМ). Повышение температуры отпуска до 660 и 700 С обусловило-снижение предела выносливости в воздухе соответственно до 580 и 500 МПа вследствие выделения и коагуляции сложного карбида /№,, С . [c.59]

Процесс тотального разрушения сталей, закаленных на мартенсит, развивается медленно и начинается после продолжительного периода накапливания деформаций (рис. 89), причем сталь разрушается равномерно. Перед началом тотального разрушения на рабочей поверхности закаленного образца в зоне максимального микроударного воздействия появляется заметный деформационный рельеф, а затем микроэрозия и мельчайшие раковинки в виде пор. Подобная картина разрушения характерна для нормально закаленной стали с мелкоигольчатой структурой мартенсита. При закалке с высоких температур, когда мартенсит приобретает крупноигольчатую структуру, разрушение развивается гораздо быстрее (табл. 40). [c.139]

Разрушение крупноигольчатого мартенсита начинается преимущественно на границах зерен (см. рис. 62, б). В некоторых образцах сталей, закаленных с высоких температур, обнаружены микроскопические трещины, с которых начинается разрушение мартенсита при микроударном воздействии. [c.139]

Полученные экспериментальные данные позволяют сделать вывод, что склонность к коррозионному растрескиванию углеродистых сталей, закаленных а мартенсит, в значительной степени определяется внутренними напряжениями, со.здаваемыми растворенным углеродом в железе а. [c.90]

| Фиг. 3. Шлиф стали, закаленной с Ц,50 С и дополнительно нагретой при температуре 650 °С в течение 10 ч после выдержки в кипящем стандартном растворе (Х500) а — не травленый, б — травленый в растворе феррицна-нида калия. |  |

С увеличением температуры отпуска нитроцементованных образцов углеродистых сталей наблюдалось повышение предела прочности как при растяжении, так и при изгибе. У легированных сталей 15Х и 12Х2Н4А в отличие от углеродистых предел прочности при изгибе при повышении температуры отпуска до 400° С плавно снижался. Можно утверждать, что решающее влияние на предел прочности оказывает характер распределения остаточных напряжений. При отпуске углеродистых сталей, закаленных непосредственно из цементационной печи, достигается более глубокое распространение тангенциальных и осевых остаточных сжимающих напряжений. В переходной зоне не образуется больших растягивающих напряжений. Легированные же стали обладают сквозной прокаливаемостью и поэтому распределение остаточных напряжений в переходной зоне, очевидно, будет отличаться и будет менее благоприятно, чем в углеродистых сталях. В этом направлении необходимы дальнейшие исследования по изучению влияния остаточных внутренних напряжений. [c.189]

Влияние термообработки. Имеются сведения, согласно которым закаленная углеродистая сталь в морской или дестиллированной воде корродирует с несколько большей скоростью, чем сталь, закаленная и отпуи1енная. Сталь, содержащая 0,38"( С, закаленная от 850 в чистой дестиллированной воде, в течение 9 месяцев корродировала со скоростью 0,0109 см год. Образцы той же стали, закаленные и отпущенные в пределах температур от 300 до 800", в таких же условиях корродировали со средней скоростью 0,0084 см год [2]. [c.31]

Заэвтектоидную сталь необходимо нагревать до температуры несколько выше точки Лс] (на 30—40°) для перехода феррнто-карбндной смеси в твердый раствор. Особенности термической обработки заэвтектоидной стали связаны с тем, что структура ее состоит из перлита и заэвтектоидного цементита, имеющего твердость выше мартенсита поэтому переводить заэв-тектоидный цементит в твердый раствор, если он имеет зернистую форму, нецелесообразно. Структура заэвтектоидной стали, закаленной нри температуре несколько выше точки Лсь состоит из мартенсита с рассеянными в нем зернами цементита. [c.295]

Влияние термической обработки углеродистой стали на скорость коррозии в разбавленной серной кислоте изучали Гейн и Бауэр [36] (рис. 52). Углеродистая сталь, закаленная с высоких температур, имеет мартенситную структуру. Это твердый однофазный раствор с объемноцентрированной тетрагональной решеткой, и в разбавленной кислоте скорость коррозии мартенсита относительно низка. Часть углерода реагирует с кислотой, образуя сложную смесь газообразных углеводородов (объясняюш,ую запах при травлении стали) и некоторое количество аморфного углерода, который в виде черного травильного шлама остается на поверхности стали (рис. 53). ПpиJ нагревании мартенсита при невысоких температурах с последующим охлаждением на воздухе он разлагается и образуется карбид железа неизвестного состава. Гальванические элементы такой двухфазной структуры ускоряют коррозию. Некоторое количество цементита (РезС) появляется в результате разложения е-фазы при дальнейшем нагреве. Цементит служит катодом и увеличивает коррозию стали. [c.104]

В работах [58, 90, ПО, ИЗ, 123] показано, что высокопрочные стали обнаруживают коррозионное растрескивание в кислых, нейтральных, щелочных растворах и во влажной ареде. Высокую склонность к коррозионному растрескиванию сталей, закаленных на мартенсит, в ра-ствО рах кислот от.мечает Н. Д. Нахимов [127]. [c.76]

Стабилизированная титаном сталь 18-8, подвергавшаяся нагреву при температуре 600° в течение 112 час., в растворе хлорного железа пострадала от коррозии примерно в 10 раз сильнее, чем та же сталь, закаленная при температуре 1100°. Аналогичное поведение наблюдалось у безугле-родистой стали 18-8 (0,001 /(, С), изготовленной из электролитических металлов путем сплавления их в вакууме и выдержанной при температуре 600° [4]. Следовательно, карбиды как таковые в данном случае не участвуют в образовании зародышей раковин. Точно также было установлено (путем добавки 0,24 /о К), что азот не играет роли в появлении раковин. [c.66]

chem21.info

Хрупкость - закаленная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Хрупкость - закаленная сталь

Cтраница 1

Хрупкость заэвтектоидных закаленных сталей может быть вызвана наличием неразрушенной сетки цементита и крупных его игл. [1]

Для снижения хрупкости закаленной стали ее подвергают отпуску. Наибольшей хрупкостью обладает сталь, закаленная на мартенсит, поэтому и отпуск применяется в основном для стали, закаленной на мартенсит. Рассмотрим, каким образом нагрев стали, закаленной на мартенсит, скажется на ее структуре и свойствах. Поскольку мартенсит является пересыщенным твердым раствором, он может существовать только при достаточно низких температурах ( ниже 250 С), при которых невозможна диффузия углерода. Концентрация углерода в а-железе при этом снижается до равновесной. Таким образом, мартенсит распадается на смесь феррита с цементитом разной степени дисперсности. Дисперсность смеси зависит от температуры отпуска и тем больше, чем ниже эта температура. Ударная вязкость выше у отпущенной стали, цементитные включения которой имеют зернистую форму в отличие от пластинчатой у стали закаленной. [2]

Цель отпуска - уменьшение хрупкости закаленной стали, снятие внутренних напряжений, а также придание изделию требуемых механических свойств. [3]

Отпуск закаленной стали применяется для снятия внутренних напряжений и уменьшения хрупкости закаленной стали. Низкий отпуск при температурах 150 - 200 С применяется для режущего и мерительного инструмента с целью снятия внутренних напряжений при сохранении высокой твердости и износостойкости. Средний отпуск при температуре 350 - 450 С применяется для пружин и рессор для обеспечения высокого предела упругости при достаточной вязкости. [4]

Отпуск проводят для снижения или полного устранения внутренних напряжений, уменьшения хрупкости закаленной стали и получения требуемой структуры и механических свойств. В зависимости от температуры отпуск делят на низкий, средний и высокий. [6]

При вылеживании 7 суток при комнатной температуре хрупкость оцинкованной отожженной стали почти не изменяется, а хрупкость закаленной стали начинает уменьшаться уже после вылеживания в течение суток. При нагреве до 100 хрупкость оцинкованной отожженной стали падает в интервале между 1 и 4 - м часом, а при дальнейшей выдержке до одних суток уменьшается значительно медленнее. [7]

Отпуск ослабляет внутренние напряжения, вызванные закалкой, уменьшает до желаемого предела твердость, повышает вязкость и уменьшает хрупкость закаленной стали. [8]

Отпуск является окончательной операцией термической обработки и проводится для повышения пластичности, снижения или почти полного устранения внутренних напряжений, уменьшения хрупкости закаленной стали, стабилизации структуры и размеров закаленных деталей. В зависимости от температуры нагрева отпуск делят на низкий, средний и высокий. [9]

При углах атаки, близких к нормальному, закаленная сталь ( кривая /) изнашивается быстрее, чем при меньших углах, и больше, чем незакаленная сталь и резина. Это объясняется хрупкостью закаленной стали, поверхностный слой которой в принятых условиях внешнего воздействия на отдельных участках не выдерживает ударов некоторой части абразивных частиц. На образцах мягкой стали ( кривая 2) в этих условиях протекает, по-видимому, только полидеформационный процесс разрушения. Поверхностный слой резиновых образцов ( кривая 3) при заданной скорости потока частиц с а 90 поглощает за счет упругого деформирования большую часть кинетической энергии абразивных частиц и поэтому резина по сравнению с другими материалами изнашивается медленнее. Если при уменьшении угла атаки наблюдается снижение скорости изнашивания образцов закаленной стали вследствие постепенного уменьшения нормальной составляющей силы удара, то для мягкой стали и резины имеется определенное значение угла атаки, при котором процесс разрушения качественно изменяется. [11]

Согласно результатам экспериментальных исследований изнашивания образцов из закаленной стали, отожженной стали и резины струей песка со скоростью 100 м / с при углах атаки а 90 сталь твердостью HV840 изнашивается быстрее стали твердостью ЯУ128 примерно в 1 35 раза, а резины в 8 раз. Это объясняется хрупкостью закаленной стали, поверхностный слой которой в этих условиях не выдерживает ударов относительно крупных абразивных частиц. Поверхностный слой образцов из резины в результате упругого деформирования поглощает большую часть кинетической энергии, передаваемой абразивными частицами, и поэтому по сравнению с поверхностями других материалов изнашивается меньше. [12]

Операция отпуска заключается в нагреве закаленных деталей до определенных температур ( ниже температур закалки) и последующего охлаждения с любой скоростью. Отпуск применяется для устранения хрупкости закаленной стали, увеличения ее вязкости и повышения прочности. [14]

Закалку с самоотпуском применяют при термической обработке инструментов. Сущность процесса состоит в том, что деталь охлаждают ло температуры, достаточной для осуществления отпуска. Посредством отпуска устраняется чрезмерная хрупкость закаленной стали; стр к-тура получается наиболее устойчивая при обычной температуре с более высокими механическими свойствами. Сущность отпуска заключается в том, что закаленные стальные детали нагревают до температуры ниже границы структурных превращений ( 727е С), выдерживают некоторое время и затем охлаждают с произвольной скоростью. В зависимости от температуры и образовавшейся структуры металла различают низкий, средний и высокий отпуск. [15]

Страницы: 1 2

www.ngpedia.ru

закалённая сталь — с русского на украинский

См. также в других словарях:

translate.academic.ru

закалённая сталь — с русского

См. также в других словарях:

translate.academic.ru