- Повышение твердости поверхностного слоя.

- Увеличение показателя прочности.

- Уменьшение пластичности до требуемого значения, что существенно повышает сопротивление на изгиб.

- Уменьшение веса изделий при сохранении прочности и твердости

- Температуру нагрева.

- Время, требующееся для нагрева.

- Время выдержки металла при заданной температуре.

- Скорость охлаждения.

- Закалка направлена на повышение твердости. Однако с увеличением твердости металл становится и более хрупким.

- На поверхности может образовываться слой окалины, так как потеря углерода и других примесей у поверхностных слоев больше, чем в середине. Толщина данного слоя учитывается при расчета припуска, максимальных размеров будущих деталей.

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

- Отжиг.

- Нормализация.

- Старение.

- Закалка и отпуск.

- Температурный режим.

- С какой скоростью повышается температура.

- Промежуток времени, в течение которого на металл воздействует высокая температура.

- С какой скоростью происходит процесс охлаждения.

- печей, где температура 500 градусов;

- специальных соляных ванн.

- печи, имеющие принудительную циркуляцию воздуха;

- селитровый раствор в специальных ваннах;

- масляные ванны;

- ванна, заполненная щелочью.

как правильно закалить сталь. Как закалить сталь правильно

температура, режимы, технология, твердость стали после закалки

Для придания стали определенных эксплуатационных качеств на протяжении многих десятилетий проводится термообработка. Сегодня, как и несколько столетий назад, закалка стали предусматривает нагрев металла и его последующее охлаждение в определенной среде. Температура нагрева стали под закалку должна быть выбрана в соответствии с составом металла и механическими свойствами, которые нужно получить. Допущенные ошибки при выборе режимов закалки приведут к повышению хрупкости структуры или мягкости поверхностного слоя. Именно поэтому рассмотрим способы закалки стали, особенности применяемых технологий, а также многие другие моменты.

Закалка стали

Какой бывает закалка метала?

Для чего нужна закалка стали знали еще древние кузнецы. Правильно выбранная температура закалки стали позволяет изменять основные эксплуатационные характеристики материала, так как происходит преобразование структуры.

Закалка – термообработка стали, которая сегодня проводится для улучшения механических качеств металла. Процесс основан на перестроении атомной решетки за счет воздействия высокой температуры с последующим охлаждением.

Технология закалки стали позволяет придать недорогим сортам металла более высокие эксплуатационные качества. За счет этого снижается стоимость изготавливаемых изделий, повышается прибыльность налаженного производства.

Основные цели, которые преследуются при проведении закалки:

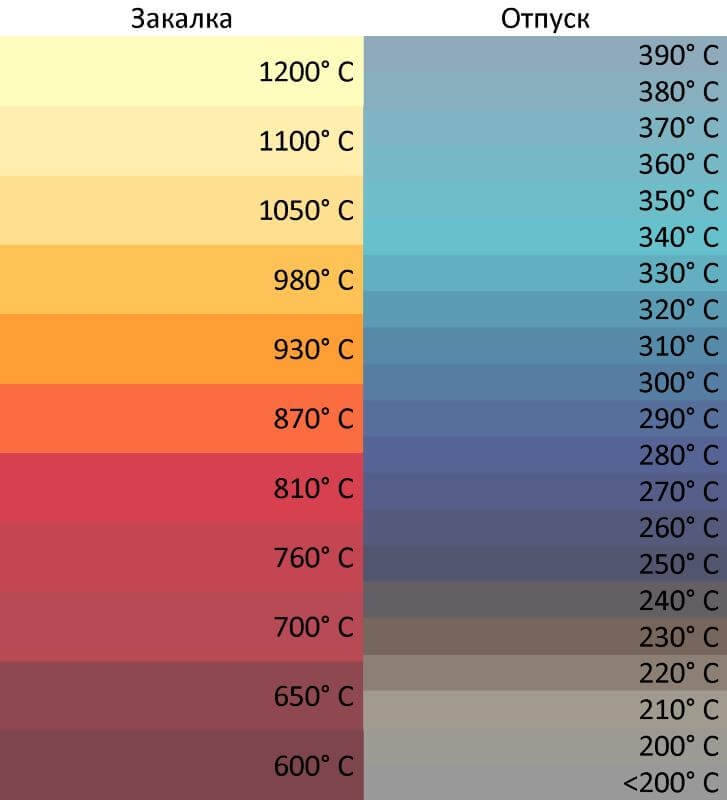

Существуют самые различные методы закалки стали с последующим отпуском, которые существенно отличаются друг от друга. Наиболее важными режимами нагрева можно назвать:

Изменение свойств стали при закалке может проходить в зависимости от всех вышеприведенных показателей, но наиболее значимым называют температуру нагрева. От нее зависит то, как будет происходить перестроение атомной решетки. К примеру, время выдержки при закалке стали выбирается в соответствии с тем, какой прочностью и твердостью должно обладать зубчатое колесо для обеспечения длительной эксплуатации в условиях повышенного износа.

Цвета закалки стали

При рассмотрении того, какие стали подвергаются закалке стоит учитывать, что температура нагрева зависит от уровня содержания углерода и различных примесей. Единицы закалки стали представлены максимальной температурой, а также временем выдержки.

При рассмотрении данного процесса изменения основных эксплуатационных свойств следует учитывать нижеприведенные моменты:

Выполняется закалка углеродистой стали с учетом того, с какой скоростью будет проходить охлаждение. При несоблюдении разработанных технологий может возникнуть ситуация, когда перестроенная атомная решетка перейдет в промежуточное состояние. Это существенно ухудшит основные качества материала. К примеру, охлаждение со слишком большой скоростью становится причиной образования трещин и различных дефектов, которые не позволяют использовать заготовку в дальнейшем.

Процесс закалки сталей предусматривает применение камерных печей, которые могут нагревать среду до температуры 800 градусов Цельсия и поддерживать ее на протяжении длительного периода. Это позволяет продлить время закалки стали и повысить качество получаемых заготовок. Некоторые стали под закалку пригодны только при условии нагрева среды до температуры 1300 градусов Цельсия, для чего проводится установка иных печей.

Отдельная технология разрабатывается для случая, когда заготовка имеет тонкие стены и грани. Представлена она поэтапным нагревом.

Полную закалку используют обычно для сталей и деталей, которые не подвержены растрескиванию или короблению.

Зачастую технология поэтапного нагрева предусматривает достижение температуры 500 градусов Цельсия на первом этапе, после чего выдерживается определенный промежуток времени для обеспечения равномерности нагрева и проводится повышение температуры до критического значения. Холодная закалка стали не приводит к перестроению всей атомной сетки, что определяет только несущественное увеличение эксплуатационных характеристик.

Как ранее было отмечено, есть различные виды закалки стали, но всегда нужно обеспечить равномерность нагрева. В ином случае перестроение атомной решетки будет проходить так, что могут появиться серьезные дефекты.

Методы предотвращения образования окалины и критического снижения концентрации углерода

Назначение закалки стали проводится с учетом того, какими качествами должна обладать деталь. Процесс перестроения атомной сетки связан с большими рисками появления различных дефектов, что учитывается на этапе разработки технологического процесса.

Даже наиболее распространенные методы, к примеру, закалка стали в воде, характерно появления окалины или существенного повышения хрупкости структуры при снижении концентрации углерода. В некоторых случаях закалка стали проводится уже после финишной обработки, что не позволяет устранить даже мелкие дефекты. Именно поэтому были разработаны технологии, которые снижают вероятность появления окалины или трещин. Примером можно назвать технологию, когда закалка стали проходит в среде защитного газа. Однако сложные способы закалки стали существенно повышают стоимость проведения процедуры, так как газовая среда достигается при установке печей с высокой степенью герметичности.

Более простая технология, при которой проводится закалка углеродистой стали, предусматривает применение чугунной стружки или отработанного карбюризатора. В данном случае сталь под закалку помещают в емкость, заполненную рассматриваемыми материалами, после чего только проводится нагрев. Температура закалки несущественно корректируется с учетом созданной оболочки из стружки. Технология предусматривает обмазывание емкости снаружи глиной для того, чтобы избежать попадание кислорода, из-за чего начинается процесс окислений.

Температура нагрева стали при термообработке

Как ране было отмечено, термообработка предусматривает и охлаждение сталей, для чего может использоваться не только водяная, но, к примеру, и соляная ванная. При использовании кислот в качестве охлаждающей жидкости одним из требований является периодическое раскисление сталей. Данный процесс позволяет исключить вероятность снижения показателя концентрации углерода в поверхностном слое. Чтобы провести процесс раскисления используется борная кислота или древесный уголь. Также не стоит забывать о том, что процесс раскисления сталей приводит к появлению пламя на заготовки во время ее опускания в ванную. Поэтому при закалке, закалкой сталей с применением соляных ванн следует соблюдать разработанную технику безопасности.

Рассматривая данные методы термической обработки с последующим охлаждением следует отметить, что они существенно повышают себестоимость заготовки. Однако сегодня охлаждение в воде или закалка при заполнении камеры кислородом не позволяют повысить показатели свойств стали без появления дефектов.

Закалка стали — технологический процесс

Процедура охлаждения

Рассматривая все виды закалки стали стоит учитывать, что не только температура нагрева оказывает сильное воздействие на структуру, но и время выдержки, а также процедура охлаждения. На протяжении многих лет для охлаждения сталей использовали обычную воду, в составе которой нет большого количества примесей. Стоит учитывать, что примеси в воде не позволяют провести полную закалку с соблюдением скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия. Однако стоит учитывать, что жидкость подвергается нагреву при опускании раскаленных заготовок. Холодная проточная вода не может использоваться при охлаждении.

Обычно используют воду при охлаждении для получения не ответственных деталей. Это связано с тем, что изменение атомной сетки в данном случае обычно приводят к короблению и появлению трещин. Закаливание с последующим охлаждением в воде проводят в нижеприведенных случаях:

Детали после финишной обработки подобным образом не охлаждаются.

Для придания нужной твердости заготовкам сложной формы используют охлаждающую жидкость, состоящую из каустической соды, нагреваемой до температуры 60 градусов Цельсия. Стоит учитывать, что закаленное железо при использовании данной охлаждающей жидкости приобретает более светлый оттенок. Специалисты уделяют внимание важности соблюдения техники безопасности, так как могут выделяться токсичные вещества при нагреве рассматриваемых веществ.

Процесс закалки стали

Тонкостенные детали также подвергаются термической обработке. Закалочное воздействие с последующим неправильным охлаждением приведет к тому, что концентрация углерода снизиться до критических значений. Выходом из сложившейся ситуации становится использование минеральных масел в качестве охлаждающей среды. Используют их по причине того, что масло способствует равномерному охлаждению. Однако попадание воды в состав масла становится причиной появления трещин. Поэтому заготовки должны подвергаться охлаждению при использовании масла с соблюдением мер безопасности.

Рассматривая назначение минеральных масел в качестве охлаждающей жидкости следует учитывать и некоторые недостатки этого метода:

Какие именно жидкости используют для охлаждения стали?

Вышеприведенная информация определяет то, что жидкость и режим охлаждения выбираются в зависимости от формы, размеров заготовки, а также того, насколько качественной должна быть поверхность после закалки. Комбинированным методом охлаждения называется процесс применения нескольких охлаждающих жидкостей. Примером можно назвать закалку детали сложной формы, когда сначала охлаждение проходит в воде, а потом масляной ванне. В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

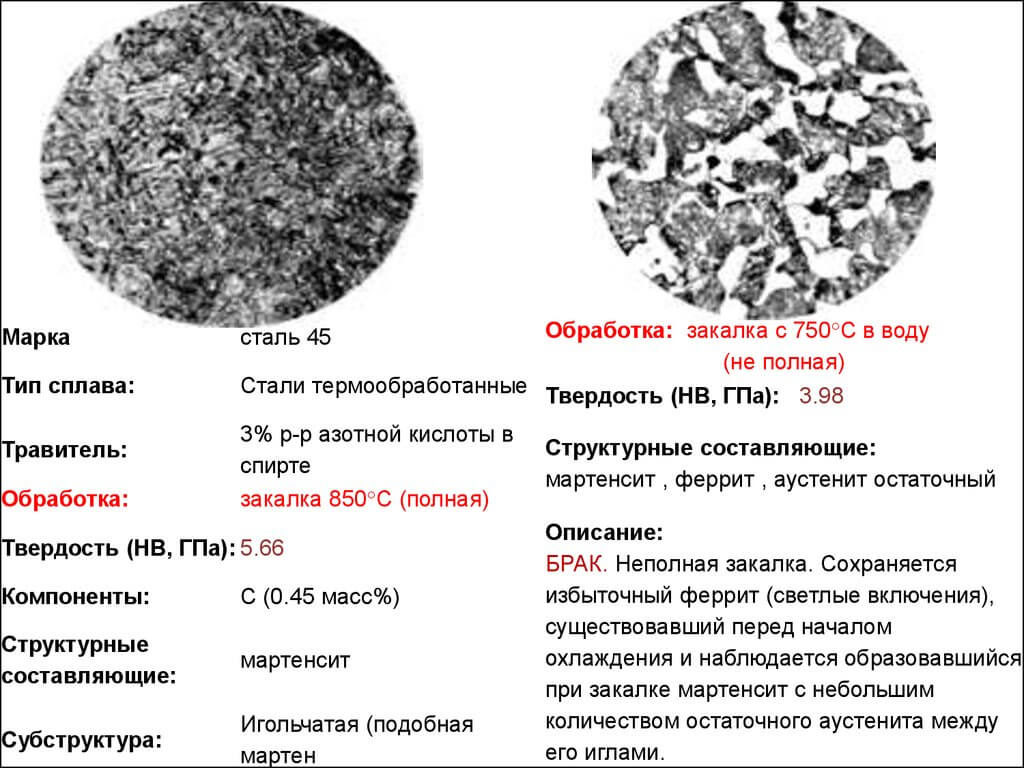

Закалка стали 45 - технология, методы, особенности, твердость

Термообработка представляет собой одну из необходимых и важных операций в процессе обработки стали. Ее широко использует металлургия и машиностроение. Технология термообработки стали 45 обеспечивает достижение высоких характеристик прочности. Это обстоятельство позволяет значительно расширить область применения обработанных подобным способом деталей. При использовании технологии закалки стали 45 твердость изделий становится существенно выше.

Особенности термообработки

Закалка стали 45 – метод, широко используемый в металлургии и машиностроении. Но как закалить сталь 45, чтобы получить ожидаемый результат? Чтобы изменить характеристики, необходимо провести термообработку. При этом должны соблюдаться определенные режимы воздействия. Этот процесс схематично можно представить следующими процессами:

Качество стали 45 при термообработке зависит от ряда факторов.

Термическая обработка состоит в нагревании детали до заданной температуры. Охлаждают ее с той же либо несколько иной скоростью. Железоуглеродистые сплавы характеризуются превращениями при нагревании их до определенных температур. Они носят название критических точек. Эти превращения сопряжены с кристаллизационным характером. При закалке стали 45 твердость изделий значительно повышается.

Химический состав

Что для стали означает номер 45? Это говорит о том, что в данном сплаве содержится 0,45% углерода. Остальные примеси представлены в незначительном количестве. Среди основных ее заменителей можно выделить сталь 40 и 50. Их также характеризует высокая прочность. Если рассматривать химические соединения, входящие в состав стали в процентном отношении, то наибольшая доля приходится на железо. У него этот показатель достигает 97%. В различных количествах входят и другие химические элементы. Самый низкий показатель у фосфора. В ней его содержится всего 0,035%.

Структурные изменения металла

В исходном состоянии структура представляет собой две фазы, которые смешаны между собой – феррит и цементит. Если медленно нагревать до незначительных температур, то никаких изменений в ней не произойдет. Если вести дальнейшее нагревание, феррит растворится в аустените. При нагреве выше критической температуры, структура их примет однородный характер.

Атомная решетка железа имеет объемно-центрированный характер. При сильном нагревании она становится гранецентрированной по типу. До нагревания углеродные атомы входят в перлит (кристаллы цементита), после этого он примет иное состояние и станет твердым раствором. В этом случае его атомы окажутся в решетке железа. При резком охлаждении, например, при помощи воды, ее можно закалить.

В таком состоянии она приобретет величины, характерные для комнатной температуры. Казалось бы, все перестроится в обратном порядке. Но подобные температурные параметры не придадут углеродным атомам выраженной мобильности. Скорость в этом случае настолько незначительная, что атомы просто не успевают выйти из раствора, когда имеет место быстрое охлаждение. Они остаются в структуре решетки. При этом возникает сильное внутреннее напряжение металла. Использование закаленной стали существенно увеличивают возможность применения деталей, материалом для изготовления которых явилась именно такая сталь.

Закалка

Термообработка стали 45 предполагает нагрев выше критической температуры. В дальнейшем проводится ускоренное охлаждение, проще говоря, осуществляется закаливание. После этого закаленный материал приобретает повышенную прочность и твердость. Температурный режим при закалке стали 45 определяется тем, сколько углерода и присадок легирующего характера содержится в стали.

Технология должна осуществляться в соответствии с установленным регламентом, поскольку после того, как проведена закалка, на заготовке образуется слой окалины. При этом происходит частичная потеря углерода. Металл должен охлаждаться быстро. Это не даст аустениту преобразоваться с появлением сорбита или троостита. Деталь охлаждается в соответствии с точным графиком. Если он будет нарушаться, будут образовываться мелкие трещины. Охладив деталь до температуры 200-300 градусов, процесс искусственно замедляют. При этом проводят применение охлаждающих жидкостей.

Для нагревания используются специальные печи. Перед этим производят подогрев отдельных частей. При этом проводят использование:

Деталь погружается на несколько секунд 2-3 раза. Непременное условие: прогрев всей детали должен осуществляться равномерно. Все заготовки погружаются одномоментно, далее необходима выдержка. Подробнее об этом можно посмотреть в видео.

Закалка с помощью ТВЧ

С использованием ТВЧ температура нагрева более высокая по своим показателям.

Подобное обстоятельство становится возможным благодаря наличию двух факторов:

Нагрев обусловливает ускоренное изменение и переход перлита в аустенит.Процесс происходит в границах сжатых временных рамок. Температура при этом очень высокая о своей величине.Но при этом заготовка не перегревается. При таких операциях характеристики металла, обусловливающие его твердость, становятся больше на 3 единицы по Роквеллу. С помощью такого способа закалить деталь можно весьма основательно.

Испытание твердости, а, следовательно, и закаливаемость деталей, определяют по методу Бринелля.

Отпуск

Этот процесс определяется той температурой, которая необходима. С этой целью используются:

Температуру отпуска определяет марка стали. Процесс позволяет изменить структуру и снизить напряженность в металле. При этом не наблюдается значительного снижения твердости. Затем заготовка попадает в поле зрения технического контроля, а после этого отправляется заказчику.

Меры предосторожности

Подобные операции представляют определенную опасность для жизни и здоровья человека. Электроустановки для нагрева связаны с опасным воздействием электрического тока. Работа с закалочными ваннами связана с выделением в окружающее пространство вредных паров и газов. В этом плане большое значение имеет оборудование и хорошая исправная работа локальных вытяжных вентиляционных систем. Помимо этого, подобные места оборудуются и общеобменной вентиляцией.

Если процесс осуществляется с использованием масла либо керосина, не исключена возможность, что воспламенятся их пары. Надо проводить защиту от химических ожогов. Хранение селитры осуществляется в соответствии с требуемыми правилами. Раствор селитры в расплавленном состоянии не должен быть температурой выше 60 градусов. Цианистые соли фасуются только при наличии местной вытяжной вентиляции. Все работы проводятся только с применением средств индивидуальной защиты. Чтобы не образовывалась ядовитая синильная кислота, нельзя допускать совместное хранение цианистых солей с растворами кислот.

oxmetall.ru

Закалка углеродистой стали.

rexx 23-02-2003 02:42Может ли кто подсказать как правильно закалить метал Тоесть температуру сколько держать как остужать ???спасибо

Laborant 23-02-2003 06:53Марка стали? На какую твердость калим?Но вообще тут есть спецы получше меня

[edited by Laborant]

rexx 24-02-2003 07:24хочу саперку закалить а какая там сталь не знаю

Laborant 24-02-2003 08:11quote:Originally posted by rexx:хочу саперку закалить а какая там сталь не знаю45-я скорее всего (Сталь45). Если это не "азарт". Гляну справочник. Сразу вопрос, а зачем её калить? Она-ж крошиться начнет по кромке.

Laborant 25-02-2003 09:27Ну вот, Сталь45, температура 840 С, охлаждение в воде, после закалки - отпуск 400 С, охлаждать на воздухе. Твердость НВ 260-302 (не помню как HRc в НВ переводится)Время выдержки при закалке 1/2 часа, при отпуске 1 час (Лопатка тонкая, можно и поменьше подержать (насколько?)). Это все по справочнику, если чё нетак, я не виноват.

[edited by Laborant]

Vitiaz 25-02-2003 04:22Закаленная лопата?А на... собственно. Да, безспорно, рубить будет значительно лучше, а вот копать - ровно настолько же хуже. Действительно, начнет крошиться. Я бы подумал, прежде чем ее портить. Хотя, при цене лопатки в 160 рублей, хотел бы иметь отчет об эксперименте.

Al17 25-02-2003 07:19Ну вобщем-то соглашусь с Витязем.

А по поводу постинга Лаборанта скажу вот что,это всё сработает если у Вас есть НОРМАЛЬНАЯ печь,которая нормально может держать температуру во ВСЁМ объёме,а не в той точке где стоит термо датчик,про скачки температуры 15-20 градусов я вообще молчу.

Laborant 25-02-2003 07:30Ну вот, я же говорил

Почему будет крошиться? Ведь хорошие лопаты Fiskars а они закаленные.

Vitiaz 26-02-2003 11:10Так и МПЛ тоже подкалена.Вообще, у стали, в общем случае, чем выше твердость, тем выше и хрупкость.

Для ножа твердость важнее, поскольку он не встречает преград примерно равной твердости при использовании. Даже хорошие ножи зубрятся при отработке РБ приемов против автомата и т.п.

Лопата при копании будет "встречать" разного рода камешки и пр. При закалке до ножевой твердости (уже начиная с 45 HRC) из кромки будут выкрашиваться обломки, причем разной величины. Нормальная, не каленая, лопата при этим просто гнется, а это лечится молотком и наковальней. Для примера, попробуте порезать грунт простым ножом и посмотрите на режущую кромку.

Лопату имеет смысл закаливать, если использовать специальные стали и соответствующую конструкцию клинка. Обычную МПЛ этип, скорее всего, просто приведешь в негодность и выкинешь.

Если МПЛ, как она есть, не устраивает, лучше поискать другую лопатку. Они есть разных конструкций и, в том числе, с закаленным клинком соответствующей конструкции.

Al17 26-02-2003 07:13Хочу добавить к тому,что сказал Витязь:специальные стали намного важнее чем специальная конструкция клинка.Обычно берутся стали легированные марганцем до 2,5-3 процентов и содержанием углерода не менее 0,4 процента.Самый распространённый и недорогой вариант Сталь 65Г(иногда её называют рессорной),но хочу предупредить Вас,уважаемый rexx,что обработка таких сталей намного сложнее(как термическая,так и механическая)и требует намного более дорогих инструментов,кроме того сама стоимость этой стали ощутимо выше обычной 45-ки.После всего вышесказанного можно предположить,что данная лопатка будет стоить немало.Я,когда жил в России,взял БСЛ,обрезал её до длины(примерно)МСЛ+15 сантиметров,чуть-чуть изменил форму штыка на наждаке и заточил(угол заточки на глаз,но довольно-таки тупой),для ношения с собой-вполне реально(особенно если Ваши личные размеры побольше),а для машины-просто песня.Эксплуатировал более двух лет,после этого не точил,копать приходилось не постоянно,но редкостью это не было,однажды пришлось разрубить пару поленьев толщиной 18-20см и длиной около 50,конечно это не топор,но с задачей инструмент справился.После всего вышеперечисленного мной хочу спрсить Вас,а нафига оно Вам надо(я о закалке)?

С уважением Al17.

WeS 01-03-2003 10:34Поспешу внести свою лепту в отговаривание, имел я как то дело с титановой лопатой . . . угадайте почему лопаты из столь прочного материала перестали выпускать. Вот Вот.

Bad_Lui 25-05-2004 19:24Честно скажу вопервих обясни зачем те калить лопату если точешь ей чего рубить так просто заточи её а так тут уже сказали что лопата будет крощита от удара я одному человеку наоборот отжигал лопату саперку

GFO 25-05-2004 19:55Для продвинутых пацанов лопатки от колдстил как и говорилось здесь.

vladbond 13-10-2005 22:40А как правильно закалить сталь У8А чтобы она выдерживала давление 150-200 атм и не деформировалась и не трескалась?

Serjant 14-10-2005 09:39quote:Originally posted by vladbond:А как правильно закалить сталь У8А чтобы она выдерживала давление 150-200 атм и не деформировалась и не трескалась?АААААААААА!!! ЗАЧОТ!! Аффтар, жжёт!!!!Фигасе, куда ето ему понадобилась инструментальная сталюга, да ещё под давление 200 атмосфер???? АААА!!! держите меня семеро!! ща подохну!!!!

Дорогой, о такой науке как сопромат слышал???? так вот иди и посщитай какое сечение должно выдержать такую нагрузку. А потом вес, а потом тебя пошлют нах на производстве с этой сталью, и скажут иди пересчитавай на сталь 35. ну хоть бы думал что писал.... ээээх... мододёЖЖЖЖЖЖЖЖЖЖЖЖЖЖ.

Дорогой, о такой науке как сопромат слышал???? так вот иди и посщитай какое сечение должно выдержать такую нагрузку. А потом вес, а потом тебя пошлют нах на производстве с этой сталью, и скажут иди пересчитавай на сталь 35. ну хоть бы думал что писал.... ээээх... мододёЖЖЖЖЖЖЖЖЖЖЖЖЖЖ.

Почему ? Я как раз хочу прикупить на смену старой саперке. Может не стоит ?

vladbond 14-10-2005 14:17А как правильно закалить сталь У8А чтобы она выдерживала давление 150-200 атм на см2 и не деформировалась и не трескалась? Такое возможно, это факт. Я не специалист в этой области, я думю что должны быть таблицы или формулы какие-то. Может кто-то и знает.....

vladbond 14-10-2005 14:23Кто ничего про это не знает прошу всякую фигню не писать и не засорять форум. Только по делу. Знаешь-напиши, не знаешь-читай дальше.

GFO 14-10-2005 14:32У8 инстументальный аццтой из готорого стамески делают. и то что бы выдержать 200 атм стенка должна быть навскидку порядка 100мм толщиной. Как вы собираетесь греть сию деталюшку я не знаю. Теоретически сие возможно. Практически не надо нах. Не даром для ентого всякие конструкционки применяют. А все остальное в обычном справочнике по материаловедению.

Serjant 14-10-2005 14:492 vladbond

Мальчик, иди и учи сопромат и детали машин в институте. в атмосферах мериют давление в сосудах и ёмкостях. А сосуды (типа цисцерн и баков с танками) не делают из инструментальной стали, которой и является У8А. А делают из обычной конструкционной но не ниже стали 35(Справочник конструктора машиностроителя, В.И. Анурьев). Причом производство таких ёкостей находится под большим конторолем соответствующих органов, не дай Бог чего случиться. Головы полетят и очень много. Так что твои заявления, бред воинствующего дилетанта и недоучки. Режимы закалки инструментальных сталей есть в любом справочнике термиста, а инете этого добра хватает.

2 GFO

Леонид, ты не прав!  Ну не аццтой сталюга, просто она под ударную вязкость заточена. Жало конечно держит хреноватисто, но долота из неё нормальные, ломать умаисся.

Ну не аццтой сталюга, просто она под ударную вязкость заточена. Жало конечно держит хреноватисто, но долота из неё нормальные, ломать умаисся.  Топоры истчо иногда делают.

Топоры истчо иногда делают.

Ой да ладно я из стамесок ломы заточенные делал. Ржавеет суко. Калить и воронить приходится. Но то что она на для высоких давлений это точно

spit 14-10-2005 16:13200 атмосфер, как сделать пушку своими руками  или подводную лодку на глубины до полутора километров.

или подводную лодку на глубины до полутора километров.

Да, повеселило, мне вот интересно а зачем????

vladbond 17-10-2005 12:33Отвечаю по порядку, но сначала скажу для чего это (Да, повеселило, мне вот интересно а зачем????): это два круга (d=65) длинной 30-40. Между ними помещается порошок, пресс сдавливает их и получается пленочка из вещества, которая используется для снятия спектров. 1. У8 инстументальный аццтой из готорого стамески делают. и то что бы выдержать 200 атм стенка должна быть навскидку порядка 100мм толщиной Не даром для ентого всякие конструкционки применяют. А все остальное в обычном справочнике по материаловедению.Единственно дельное замечание. толщина "стенки" действительно достаточно велика 30-40 мм. Такие вещи не являются чем-то невозможным, я их в руках держал (200 атмосфер, как сделать пушку своими руками или подводную лодку на глубины до полутора километров.)(Как вы собираетесь греть сию деталюшку я не знаю. Теоретически сие возможно. Практически не надо нах.) Греть их будем в печи на територии Института сварки им. Патона, там и танк можно закалить. Люди которые будут калить занимаются в другой области, и им нужны только условия.2 . (Мальчик, иди и учи сопромат и детали машин в институте.)Не могу понять как мне поможет знание деталей машин в этом деле.(в атмосферах мериют давление в сосудах и ёмкостях.)Наш пресс меряет давление в атм на см2. Возможно, что он немного глупее тех кто его меряет в других единицах. Не спорю.3 (Причом производство таких ёкостей находится под большим конторолем соответствующих органов, не дай Бог чего случиться. Головы полетят и очень много. Так что твои заявления, бред воинствующего дилетанта и недоучки.)Я же просил, всякую фигню не писать. А оскорблять это вообще нехорошо. Для этого есть другие форумы.4 ( Режимы закалки инструментальных сталей есть в любом справочнике термиста, а инете этого добра хватает.)Если Вы знаете конкретный справочник, где есть таблица с графою: зависимость максимально выдерживаемого давления на сталь У8А от режима закалки или что-то подобное, то буду очень благодарен за это. Вы не только поможете выполнить миссию, положенную на форум (а я считаю, что она состоит в том, чтобы те кто чего-то не знали это узнали ) но и себя обогатите новыми знаниями, разовьете свое логическое мышление.В инете искал, но не нашел, может ссылочку кто-то даст:

spit 17-10-2005 12:39В таком случае может проще отполировать два нефритовых диска? Нефрит держит давление гораздо большее, чем сталь.

Alan_B 17-10-2005 14:221 ат = 0,967841 атм = 980665 н/м2 =0.98655 МПа (точно).200 Ат ~ 200 МПа. Условный предел предел пропорциональности для У8 при сжатии - примерно 1600 МПА (зависит от режима ТО) - то есть в 8 раз больше. Не вижу никакой проблемы. Стандартная ТО - закалка с 790 в воду или водный раствор + отпуск на требуемую твердость (зависит от обрабатываемого материала, давления, наличия ударных нагрузок и отлаженности оснастки). Здесь правда есть проблема - из за невысокой прокаливаемости на диаметре 65 закаленный слой будеи ОЧНЬ тонким (миллиметр - полтора) что не обеспечит высокой износостойкости. Лучше использовать другие стали, обладающие лучшей прокаливаемостью (из малолегированных - ХВГ, ХВСГФ, 7ХГ2ВМ и т.д.) Если процесс будет происходить при температуре выше 200-220 лучше выбирать более теплостойкие стали.

vladbond 17-10-2005 17:08Нефритовые диски. идея конечно хорошая, мы ее пробовали, но не получается равномерно пленку сделать.Там не совсем диски. Там 2 выступа (d=20), а между ними кольцо.Процесс пресования происходит при н.у. Мы собственно говоря думали закалить на 80% максимальной твердости. Чтоб не треснуло. Если перекалить то оно трескается, если недокалить - гнется. Такую таблицу мы нашли. За условный предел пропорциональности не понял до конца, объясните пожалуйста поподробнее.

Alan_B 17-10-2005 17:49Мой совет - выбрать другую сталь - как раз из за проблем с прокаливаемостью. Не стоит забывать и о том, что углеодистые стали довольно заметно меняют размеры при закалке. Условный предел пропорциональности применяется для материалов без ярко выраженной площадки текучести - напряжение, после которого остаточная деформация не превысит заданной величины (как правило, 0.2%) Для штамповой оснастки обычно принимают за максимальное рабочее давление величину 0.7-0.8 от предела пропорциональности. При этом надо помнить, что максимальное давление может быть заметно выше заданного (зависит от наладки оборудования).Собственно, лучше не изобретать велосипед и выбрать другую сталь, специально предназначенную для изготовления штампов.

guns.allzip.org

как правильно закалить сталь Видео

2 г. назад

Как правильно закаливать заготовку или лезвие ножа в домашних условиях.

2 г. назад

Видео-Самоучитель Плотника http://srub-banya.by/shop/ Автор Валерий Самович. В этом ролике на примере топора хочу...

2 г. назад

Технология закалки высокоуглеродистой стали в домашних условиях. Плейлисты: Рыбалка - https://goo.gl/HnTbjq Своими...

2 г. назад

Как влияет неправильная закалка на сталь. Зонная закалка вылезла только после травления и я решил сломать...

2 г. назад

Есть несколько способов для отличия 45 стали от обычной. Два самых простых - это снять с изделия стружку...

5 г. назад

Видео о закалке самодельного ножа в домашних условиях, для плейлиста, посвященного изготовлению ножа с...

8 мес. назад

Кого интересует партнёрская программа, проходите по ссылке https://youpartnerwsp.com/join?108188 Как сделать зуб на старой...

1 г. назад

КИРПИЧНАЯ СТЕНА В СТИЛЕ ЛОФТ - https://www.youtube.com/watch?v=STyMLjX-j6g КАК ЗАКАЛИТЬ МЕТАЛЛ своими руками. ЗАКАЛКА МЕТАЛЛА...

1 г. назад

КИРПИЧНАЯ СТЕНА В СТИЛЕ ЛОФТ - https://www.youtube.com/watch?v=STyMLjX-j6g КАК ЗАКАЛИТЬ МЕТАЛЛ своими руками. ЗАКАЛКА МЕТАЛЛА...

2 г. назад

Простой способ продлить жизнь биты для шуруповерта, закалить её в масле. Подписаться на канал: https://goo.gl/1CBapH...

2 г. назад

Прошу прощения. У меня опять села батарейка. Продолжение следует.

1 г. назад

Как закалялась сталь. я знаю что оговорился ауслит - аустенит, но всем пофиг. Паблос - https://vk.com/pi_well Инстаграм...

3 г. назад

Подписаться на канал-https://www.youtube.com/evgeniidem ГРУППА ВКонтакте-http://vk.com/club63976996 Facebook ...

1 г. назад

https://vk.com/iddeddin я ВК Еще давно решил изготовить нож из напильника но столкнулся с проблемой при закалке,данно...

3 г. назад

Простейшая технология закалки топора своими руками в домашних условиях!!! Глаза боятся а руки делают!!! ))))

1 г. назад

Пружина — упругий элемент, предназначенный для накапливания или поглощения механической энергии. Пружина...

2 г. назад

В этом видео я показываю один из способов,как я произвожу закалку металла и отпуск,показана закалка зубила.

6 г. назад

В качестве комментария могу сказать, что не всегда больше- значит лучше, в данном случае наддув на мой взгля...

2 г. назад

Решил заснять процесс закалки ножа из напильника для общей полноты картины в копилку моих заметок ножедела...

videohot.ru