Большая Энциклопедия Нефти и Газа. Марки среднеуглеродистая сталь

Среднеуглеродистая конструкционная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Среднеуглеродистая конструкционная сталь

Cтраница 1

Среднеуглеродистые конструкционные стали марок 30 - 55 применяются после нормализации, улучшения, закалки с низким отпуском, поверхностного упрочнения для изготовления широкой номенклатуры деталей машиностроения. Углеродистая конструкционная сталь высокой прочности, износостойкости, с высокими упругими свойствами марок 60, 60Г, 65, 65Г, 70, 70Г, 80 и 85 применяется после-закалки и отпуска, нормализации и отпуска, поверхностного упрочнения для изготовления деталей, работающих в условиях трения при высоких статических и вибрационных нагрузках. [1]

Низколегированные среднеуглеродистые конструкционные стали применяют в машиностроении обычно в термообработан-ном состоянии. [2]

Для среднеуглеродистых конструкционных сталей, у которых после закалки получается мартенсит с большим содержанием углерода, такой отпуск недостаточен, если стремиться получить высокую вязкость. [3]

Данные для среднеуглеродистых конструкционных сталей. [4]

Механические свойства малоуглеродистых или среднеуглеродистых конструкционных сталей можно значительно улучшить с помощью легирующих добавок. [5]

Сталь 40Г относится к группе среднеуглеродистых конструкционных сталей с повышенным содержанием марганца и обладает повышенной прочностью. Наличие до 1 0 % Мп и до 0 37 % Si обеспечивает хорошую раскисленность и спокойную разливку стали. Высокие прочностные свойства сталь приобретает после закалки и отпуска. [6]

Сталь 50Г относится к группе среднеуглеродистых конструкционных сталей с повышенным содержанием марганца, обладает высокой прочностью и высокими упругими свойствами. Применяется она после термической обработки - закалки и отпуска, в некоторых случаях - после нормализации. [7]

Сталь 40 Н относится к среднеуглеродистым конструкционным сталям высокой прочности и вязкости. Присутствие хрома и никеля придает стали высокие прочностные свойства, повышенную вязкость и хорошие технологические свойства. Сталь обладает глубокой прокаливаемостью. [8]

ГПа имеет некоторые отличия по сравнению со среднеуглеродистыми конструкционными сталями. Образованию очагов разрушения ( рис. 2.63) предшествует локализация пластических деформаций в области механических дефектов на внешней поверхности, где и формируется фокус разрушения. При повторных нагрузках трещина распространяется из фокуса в виде полуокружности к внутренней поверхности цилиндрического слоя, а также прямолинейно вдоль образующей цилиндра, формируя излом кристаллической структуры со множеством фасеток скола, что свидетельствует о хрупком характере разрушения. Механизм зарождения очагов разрушения у высокопрочных мартенситностареющих сталей такой же, как для улучшаемых сталей, однако присутствует существенная особенность разрушения. Она связана с ветвлением трещин при интенсивном выделении накопленной при предыдущих нагружениях упругой энергии в зоне разрушения, что сопровождается образованием хрупких, ориентированных по нормали к внешней и внутренней поверхностям изломов, имеющих мелкую кристаллическую структуру, и множественным дроблением металла. [9]

ГПа имеет некоторые отличия по сравнению со среднеуглеродистыми конструкционными сталями. Образованию очагов разрушения ( рис. 2.42) предшествует локализация пластических деформаций в области механических дефектов на внешней поверхности, где и формируется фокус разрушения. При повторных нагрузках трещина распространяется из фокуса в виде полуокружности к внутренней поверхности цилиндрического слоя, а также прямолинейно вдоль образующей цилиндра, формируя излом кристаллической структуры со множеством фасеток скола, что свидетельствует о хрупком характере разрушения. Механизм зарождения очагов разрушения у высокопрочных мартенситно-стареющих сталей такой же, как для улучшаемых сталей, однако присутствует существенная особенность разрушения. [11]

Для термической обработки мелких и средних деталей несложной формы из среднеуглеродистых конструкционных сталей применяются агрегаты с конвейерным передвижением, типовая конструкция которого показана на фиг. [12]

К качественным относятся углеродистые стали У7 - У13, применяемые для изготовления штамповых инструментов простой формы, и низколерированные среднеуглеродистые конструкционные стали 40Х и ЗОХГС, используемые для изготовления некоторых инструментов. [13]

К качественным относятся углеродистые стали У7 - У13, применяемые для изготовления штамповых инструментов простой формы, и низколегированные среднеуглеродистые конструкционные стали 40Х и ЗОХГС, используемые для изготовления некоторых инструментов. [14]

К среднеуглеродистым конструкционным сталям по классификации, принятой в сварочной технике, относятся стали, содержащие 0 26 - 0 45 % С. [15]

Страницы: 1 2

www.ngpedia.ru

Среднеуглеродистая качественная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Среднеуглеродистая качественная сталь

Cтраница 1

Среднеуглеродистые качественные стали 30, 35, 40, 45 и 50 хуже свариваются, чем стали, указанные выше. Стали 30, 35 и 40 используют для деталей, подвергающихся большим нагрузкам. Стали 45 и 50 применяют для изготовления деталей, также подвергающихся большим нагрузкам, но после нормализации ( см. стр. [1]

Среднеуглеродистая качественная сталь обладает более высокой прочностью, несколько меньшей вязкостью и пластичностью, чем малоуглеродистая сталь. Температура закалки определяется содержанием углерода, температура отпуска - требованиями получения необходимой твердости стали. [2]

Стали ЗОГ2 и 35Г2 принадлежат к среднеуглеродистым качественным сталям повышенной прочности и вязкости. Свойство повышенной вязкости сообщается сталям присадкой от 1 4 до 1 8 % Мп. Высокие показатели прочности и вязкости стали приобретают после закалки в воду или масло и высокого отпуска. [3]

Для инструментов плоской формы ( скобы, линейки, шаблоны) нередко применяют листовые качественные стали марок 15 20, 15Х, 20Х, подвергаемые цементации, или среднеуглеродистые качественные стали марок 50 и 55 с поверхностной закалкой ТВЧ. [4]

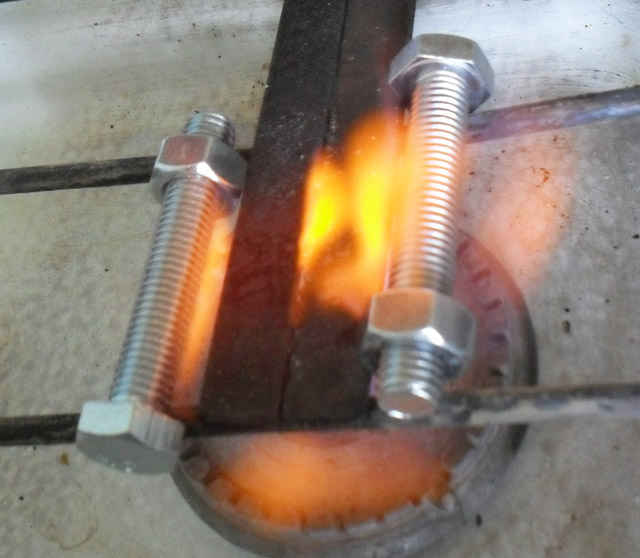

Болты из малоуглеродистой стали обыкновенного качества термически не обрабатывают. Болты из среднеуглеродистой качественной стали и из легированных сталей подвергают термоулучшению или закаливают. В табл. 36 приведены основные материалы, применяемые для резьбовых деталей и их характеристики. [5]

Болты из низкоуглеродистой стали обыкновенного качества термически не обрабатывают. Болты из среднеуглеродистой качественной стали и из легированных сталей подвергают термоулучшению или закаливают. В табл. П8 приведены основные материалы, применяемые для резьбовых деталей, и их характеристики. [6]

Однако диапазоны составов низко - и среднеуглеродистых качественных сталей и сталей обыкновенного качества в значительной степени перекрываются. Но стандарт на качественные стали не регламентирует их ударную вязкость при отрицательных температурах и после механического старения. [7]

Головки часто завинчиваемых и отвинчиваемых винтов, концы стопорных винтов цианируют для получения высокой твердости. Сильно напряженные винты из легированных сталей, а также среднеуглеродистой качественной стали подвергают улучшению или закалке. Прочность термообработанного винта примерно на 75 % выше, чем обычного. [8]

Химический состав влияет на механические, физические и технологические свойства металлов и сплавов. На свойства чугуна и сталей в первую очередь оказывает влияние углерод. Для производства автомобильных деталей применяют, как правило, мало - и среднеуглеродистые качественные стали, содержащие до 0 5 % углерода. Кроме того, высокоуглеродистые стали широко используют в автомобилестроении и авторемонтном про изводстве для изготовления режущего инструмента. [9]

Страницы: 1

www.ngpedia.ru

Среднеуглеродистые и высокоуглеродистые стали.

К среднеуглекислым конструкционным сталям по классификации, принятой в сварочной технике, относятся стали, содержащие 0,26-0,45% С.

К этой же группе относится сталь с повышенным содержанием марганца (марок ВСт5Гпс, 25Г, 30Г и 35Г).

Различные плавки стали, содержащие углерод по нижнему или по верхнему пределу (например для стали Ст5 0,28 или 0,37% С), отличается свойствами и имеют различную свариваемость.

При выборе технологии сварки, рассчитывают на наиболее высокие для данной марки стали содержание углерода.

Особенности сварки среднеуглеродистых сталей.

Сварка среднеуглеродистых сталей. Повышенное содержание углерода предопределяет значительные трудности сварки этих сталей.:

- низкая стойкость металла шва против кристаллизационных трещин,

-появление хрупких закалочных структур и трещин

-трудность обеспечения равнопрочности металла шва с основным металлом.

Для преодоления этих трудностей и в первую очередь для повышения стойкости металла шва против кристаллизационных трещин при всех видах сварки плавлением стремятся снизить содержание углерода в металле шва.

Это достигается за счет применения электродных стержней и электродной проволоки с пониженным содержанием углерода и уменьшением доли основного металла в металле шва.

Стремятся также обеспечить получение швов с большим значением коэффициента формы

Применяют предварительный и сопутствующий подогрев, двухдуговую сварку в раздельные ванны и модифицирование металла шва.

Сварка толстого металла каскадом или горкой с замедленной скоростью охлаждения металла шва и ОШЗ предупреждает образование закалочных структур.

Для сварки термоупрочненных сталей с целью уменьшения разупрочнения стали в ОШЗ рекомендуют вести сварку длинными валиками по предыдущим охлажденным валикам.

Для сварки среднеуглеродистых сталей чаще всего применяют подогрев до температуры 250 300˚ С.

За счет предварительного подогрева удается повысить на 0,01-0,02% допускаемое содержание углерода в металле шва, при котором еще не образуется трещины, и предупредить образование закалочных структур в околошовной зоне.

Для снижения доли основного металла в металле шва дуговую сварку среднеуглеродистых сталей, как правило, ведут с разделкой кромок на режимах, обеспечивающих минимальное проплавление основного металла и максимальное значение коэффициента формы шва.

Для повышения доли электродного металла в металле шва принимают также меры по увеличению коэффициента наплавки.

Это достигается применением сварочной проволоки малого диаметра (2-3 мм) и минимального сварочного тока.

Лучшие результаты получаются при постоянном токе прямой полярности.

Сварку под флюсом среднеуглеродистых сталей ведут на режимах, не характерных для этого высокопроизводительного способа, в связи с чем он не получил широкого применения при изготовлении конструкций из среднеуглеродистых сталей.

Надежным средством достижения равнопрочности металла шва при низком содержании в нем углерода служит дополнительное легирование элементами, упрочняющими феррит.

Способы сварки среднеуглеродистых сталейДля ручной сварки среднеуглеродистых сталей применяют электроды с фтористо-кальциевым покрытием УОНИ-13/55 и УОНИ-13/45, обеспечивающие достаточную прочность и высокую стойкость металла шва против образования кристаллизационных трещин.

Следует замедлить остывание изделий путем снижения скорости сварки, предварительного подогрева металла, сварки двумя и более раздвинутыми дугами.

Чем больше содержание углерода в стали, тем выше должна быть температура подогрева металла при сварке.

Сварные соединения на среднеуглеродистой стали чаще всего получаются недостаточно прочными, так как закалка основного металла в околошовной зоне полностью не предотвращается.

Если к сварному соединению предъявляются требования высокой пластичности, то для выравнивания свойств приходится применять последующую термообработку, чаще всего закалку с отпуском.

Технология сварки среднеуглеродистых сталей в углекислом газе, как и сварка их покрытыми электродами и под флюсом, основана на снижении доли основного м

Сварка низколегированных сталей.

Особенности технологии сварки низколегированных низкоуглеродистых сталей.

Низколегированные низкоуглеродистые стали, как правило, используют для изготовления ответственных сварных конструкций.

По реакции на термический цикл низколегированная низкоуглеродистая сталь мало отличается от обычной низкоуглеродистой.

Различия состоят в основном в несколько большей склонности к образованию закалочных структур в металле шва и околошовной зоне при повышенных скоростях охлаждения.

До недавнего времени считали, что металл шва низколегированных низкоуглеродистых сталей, например 17Г1С, 14ГС и др., имеет только феррито-перлитовую структуру. Поэтому предполагали, что структурные изменения в шве при разных режимах сварки сводятся в основном к изменению соотношения между ферритной и перлитной составляющими, а также изменению степени дисперсности структуры.

Более углубленные исследования показали, что при повышенных скоростях охлажденшвах этих сталей кроме феррита и перлита присутствуют также мартенсит, бейнит и остаточный аустенит.

Обнаруживаемый в таких швах мартенсит – бесструктурный, а бейнит представляет собой феррито-карбидную смесь высокой дисперсности

. Количество указанных структурных составляющих изменяется в зависимости от температурного цикла сварки. При уменьшении погон ной энергии количество мартенсита, бейнита и остаточного аустенита в металле шва повышается и дисперсность их увеличивается.

В швах, выполненных с большой погонной энергией, количество этих структур резко уменьшается.

Структура швов на этой же стали при погонной энергии 13 ккал/см и скорости охлаждения примерно 0,5-0,6˚ С/с состоит только из феррита и перлтта.

Мартенсит и бейнит образуются также и в околошовной зоне сварных соединений, например стали 14ХГС. Их количество при сварке такой стали максимально (около 3%) в участке перегрева и снижается по мере удаления от линии сплавления.

При небольшом количестве закалочных структур их влияние на механические свойства сварных соединений не значительно в связи с равномерным и дезориентированным расположением этих составляющих в мягкой ферритной основе.

Однако при увеличении доли таких структур в шве и околошовной зоне пластичность металла и его стойкость против хрупкого разрушения резко ухудшается.

Дополнительное легирование стали марганцем, кремнием и другими элементами способствует образованию в сварных соединениях закалочных структур.

Режим сварки большинства низколегированных сталей ограничивается более узкими пределами, чем при сварке низкоуглеродистой стали.

В ряде случаев, например при микролегировании ванадием, ванадием и азотом, а также другими элементами, склонность низколегированной стали к росту зерна в околошовной зоне при сварке незначительна.

Обеспечение равнопрочности металла шва с основным металлом достигается в основном за счет легирования его элементами, переходящими из основного металла.

Иногда для повышения прочности металл шва дополнительно легируют через сварочную проволоку.

Стойкость металла шва против кристаллизационных трещин при сварке низколегированных сталей несколько ниже, чем низкоуглеродистых, в связи с усилением отрицательного влияния углерода некоторыми легирующими элементами, например кремнием.

Повышение стойкости против образования трещин достигается снижением содержания в шве углерода, серы и некоторых других элементов за счет применения сварочной проволоки с пониженным содержанием указанных элементов, а также выбором соответствующей технологии сварки и рационально конструкции изделия.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Сталь среднеуглеродистая - Энциклопедия по машиностроению XXL

Углеродистая сталь 228—290 — см. также Низкоуглеродистая сталь Среднеуглеродистая сталь [c.490]Сталь среднеуглеродистая 3 — 372 Сталь судостроительная — Механические свойства 3 — 396, 397, 399 [c.283]

Конструкционная сталь, применяемая для изготовления деталей машин. В зависимости от условий работы сталь подвергается или цементации или улучшению и делится на а) конструкционную цементуемую сталь (малоуглеродистую, обычно менее 0,25 % С) б) конструкционную улучшаемую сталь (среднеуглеродистую, обычно в пределах 0,35—0,55 о/оС). [c.362]

Химический состав стали среднеуглеродистой и с повышенным содержанием марганца приведён в табл. 15. [c.373]Для муфт и тормозов, работающих всухую, рекомендуется применять сталь (среднеуглеродистую, можно без термообработки) или чугун по ферродо, которые обеспечивают высокое и постоянное значение коэфициента трения и достаточную долговечность. [c.75]

Стали низкоуглеродистые, легированные, конструкционные Стали среднеуглеродистые, легированные, конструкционные Стали высокопрочные, конструкционные Стали коррозионностойкие и жаропрочные Сплавы [c.150]

Фрикционные многодисковые сухие муфты устанавливают в узлах, где удобно изолировать их от масла. Материалы тру трущихся поверхностей — сталь (среднеуглеродистая, можно без термической обработки) или чугун по асбесту. [c.363]

Низкоуглеродистая сталь Среднеуглеродистая сталь Высокоуглеродистая сталь При содержании углерода до 0,3 % разрезаемость хорошая С увеличением содержания углерода от 0,3 до 0,7 % резка осложняется При содержании углерода свыше 0,3 % до 1 7р резка затруднительна и требуется предварительный подогрев стали до температуры 300—700 °С При содержании углерода более I — 1,2 % резка невозможна (без применения флюсов) [c.182]

Низкоуглеродистые листовые стали 05, 08, 10 используют, главным образом, для изделий, получаемых холодной штамповкой (холоднодеформируемые стали). Низкоуглеродистые стали 15, 20, 25 чаще применяют для деталей, упрочняемых цементацией (цементуемые стали). Среднеуглеродистые стали 30, 35, 40, 45, 50, 55 используют для самых разнообразных деталей машиностроения в улучшенном, нормализованном или поверхностно закаленном состоянии (улуч- [c.93]

Малоуглеродистая сталь Среднеуглеродистая сталь Высокоуглеродистая сталь Низколегированная сталь Аустенитная сталь. . . [c.53]

Стали среднеуглеродистые качественные — Химический состав [c.292]

Материал трущихся поверхностей — сталь (среднеуглеродистая, можно без термической обработки) или чугун по асбесту. [c.331]

Сталь среднеуглеродистая (средней твердости) 50-70 12—16 170-200 Оси, шатуны, вали, рельсы [c.14]

Такие металлы, как медь, алюминий и их сплавы, не удовлетворяют всем вышеперечисленным условиям и поэтому не поддаются кислородной резке. Не поддается кислородной резке также и чугун. Хорошо поддаются кислородной резке низкоуглеродистые стали. Среднеуглеродистые и высокоуглеродистые стали также достаточно хорошо поддаются кислородной резке, однако в некоторых случаях нужен предварительный подогрев их. Необходимость предварительного подогрева этих сталей перед резкой вызывается содержанием в них углерода и легирующих примесей. [c.484]

Сталь среднеуглеродистая и среднеуглеродистая легированная любых марок Отжиг, нормализация или улучшение НВ 260 НВ 260—350 С = 25 10 10—25 [c.249]

Стали среднеуглеродистые и хромистые (Ст. 35—45, 15Х, [c.96]

Сталь среднеуглеродистая нелегированная (0,15—1,0% С) Светлый желтый пучок искр с многочисленными звездочками и ответвлениями лучей [c.42]

Металл, подвергаемый резке кислородом, должен удовлетворять следующим требованиям температура воспламенения металла в кислороде должна быть ниже температуры его плавления, окислы металла должны иметь температуру плавления ниже, чем температура плавления самого металла, и обладать хорошей жидкотекучестью, металл не должен обладать высокой теплопроводностью. Медь, алюминий и их сплавы, а также чугун не удовлетворяют этим требованиям и не поддаются кислородной резке. Хорошо поддаются резке низкоуглеродистые стали. Среднеуглеродистые и высокоуглеродистые стали также достаточно хорошо режутся, однако в некоторых случаях нужен предварительный их подогрев. [c.386]

Конструкционные средне- и высокоуглеродистые, а также легированные стали. Среднеуглеродистые стали содержат 0,26... 0,45 % С и широко используются для изготовления сварных конструкций. Высокоуглеродистые стали включают в себя 0,46...0,75 % С, отличаются плохой свариваемостью и редко применяются в сварных конструкциях. Конструкционные легированные стали имеют суммарное содержание легирующих элементов в пределах 2,5...10 %. [c.430]

Стали среднеуглеродистые И52 Азотируемые стали. ........... 1181 [c.758]

Чем больше толщина разрезаемого металла, тем на большее расстояние в глубину от плоскости реза увеличивается твердость. Так, например, при резке малоуглеродистой стали толщиной 5 жж твердость увеличивается на расстоянии в глубину 0,4—0,6 мм, а при резке такой же стали толщиной 600 мл увеличение твердости наблюдается на глубине до 5—7 мм. Прн резке стали среднеуглеродистой или легированной при толщине 5 мм увеличение твердости наблюдается на глубине до 4—6 мм, а при толщине стали 800 мм — на глубине 8—12 мм. [c.132]

Имеются три типа наплавленного металла, в котором повышение износостойкости достигается за счет упрочнения дисперсной фазы сплавы на основе высокопрочных низкоуглеродистых высоколегированных мартенситно-стареющих сталей, среднеуглеродистые хромованадиевые стали с карбидной дисперсной упрочняющей фазой и высокоуглеродистые высокохромистые стали о кремнием, где упрочнение в значительной степени связано с выделениями дисперсных карбидов или а-фазы. [c.323]

Низколегированная сталь Среднеуглеродистая сталь Высокоуглеродистая сталь Чугун [c.68]

Сталь среднеуглеродистая литая 35Л [c.164]

При сварке среднеуглеродистых сталей с аустенитными. [c.320]

Для низкоуглеродистых нелегированных сталей разница в свойствах между отожженным и нормализованным состояниями практически отсутствует и рекомендуется эти стали подвергать не отжигу а нормализации. Для среднеуглеродистых сталей (0,3—0,5% С) различие в свойствах нормализованной и отожженной стали более значительно в этом случае нормализация не может заменить отжига. Но для этих сталей нормализацией часто за.меняют более дорогую операцию улучшения. Нормализация в этом случае придает стали по сравнению с отожженным состоянием более высокую прочность, но по сравнению с улучшенным состоянием нормализованная сталь имеет несколько меньшую пластичность и вязкость. Для неответственных деталей нормализация дает достаточно удовлетворительные механические свойства для ответственных деталей следует все же применять улучшение. [c.311]

Рассмотрим применяемые на практике типичные режимы термической обработки для низкоуглеродистой (0,10—0,25% С) и среднеуглеродистой (0,30—0,45% С) сталей. [c.370]

Конструкционные стали подвергают двойной упрочняющей термической обработке — закалке + отпуску, причем среднеуглеродистые — обычно высокому отпуску (улучшению), низкоуглеродистые — низкому. [c.370]

Главной целью исследования Ф. Эверетта и Микловица было определение зависимости коэффициента Пуассона от температуры ) для различных типов стали. Среди них были горяче- и холоднокатаная стали, среднеуглеродистая сталь и два типа стали, которая была названа высокотемпературной сталью , что означало сохранение относительно высокого модуля при высоких температурах. Большое разнообразие определенных значений коэффициента Пуассона напоминает работу Баушингера 1879 г., в которой впервые подвергнуто существенной критике использование для определения коэффициента Пуассона формулы, содержащей отношение модулей упругости изотропных твердых тел . Вообще, проведя опыты с пятью видами стали при шести различных значениях температуры от комнатной до 1000 F, Ф. Эверетт и Микловиц заметили, что значение коэффициента Пуассона возрастает с возрастанием температуры. Для одного вида высокотемпературной стали они получили численные значения, превышающие 1/2. Найденные в опыте значения и А показаны на рис. 3.41 вместе с вычисленными при различных температурах значениями v. [c.387]

Всем этим требованиям в достаточной степени удовлетворяют малоуглеродистая сталь, среднеуглеродистая сталь с содержанием углерода до 0,7% и некоторые сорта лепированяых сталей, например, хромистые стали при содержании хрома не более 2—3% стали, содержащие до 20—2Ъ% никеля и 0,5% углерода хромоникелевые стали, содержащие xipoM и никель в небольших количествах молибденовые стали с содержанием молибдена до 1 — 1,5% и др. При содержании углерода 2,2% температура воспламенения в кислороде равна температуре плавления сплава. Стали с содержанием углерода 1—1,2% можно подвергать газовой резке только с предварительным подогревом до температуры 650—700°. [c.346]

Рекомендуется [27] принимать угол переднего конуса а для стали среднеуглеродистой и высокоуглеродистой равным 4—5°, для стали малоуглеродистой и легированной 3°30 —4°, для чугуна 2—5 . Угол заднего конуса для всех мате-)иалов можно принимать равным 4—5°. Делесообразно также с точки зрения получения более высокой чистоты поверхности отверстия и снижения усилия калибрования производить двойную заточку переднего конуса (см. фиг. 460, в), при которой выполнять угол а = 4-ь5°, а дополнительный угол а — Г. Места переходов рекомендуется скруглять до Я = 0,1-ь0,2 мм. [c.511]

Автором было исследовано состояние поверхности большого количества образцов различных сталей, предварительно прошедших ускоренное испытание на. ползучесть по методу Московского института стали (см. табл. 17) при температуре 600—800°. Исследованию подверглись следующие стали среднеуглеродистая У-6, быстрорежущая Р-18, высокоуглеродистая, высокохромистая Х12К и ряд других опытных плавок. Ни на одном образце не было обнаружено сколько-нибудь значительного обезуглероживания. Едва заметная обезуглероженная зона была зафиксирована лишь в образцах из стали с l.S / С и 12 /о Сг. [c.14]

Улучшение обрабатываемости Низкоуглеродистые стали Среднеуглеродистые конструкционные стали Инструментальные стали Нормализация Отжиг (фазовый) или нормализация с высоким отпуском Сфероидизируюш,ий отжиг (на зернистый перлит) [c.109]

Замена малоуглеродистых сталей среднеуглеродистыми одновременно с удешевлением термообработки улучшает и уде-щевляет механическую обработку и повыщает механические свойства сердцевины изделия. [c.58]

Сталь 18ХНВА вследствие наличия в ней хромистого карбида СГ4С очень устойчива против отпуска. При нагреве до 550° только немного снижается ее прочность, а вязкость остается без изменения. Это дает возможность применять сталь 18ХНВА как в цементуемом, так и в не-цементуемом (улучшаемом) состоянии как сталь среднеуглеродистую. [c.289]

Арматура железобетонных конструкций выпускается в виде стержней круглого сечения гладкого или периодического профиля. Арматуру изготовляют из низкоуглеродистой стали, среднеуглеродистой Ст5 и низколегированной 25Г2С и 35ГС. Диаметр стержней— от 6 до 90 мм. [c.172]

Hard Сильхром (Sil hrome) сорт P. . Нержавеющ, сталь низкоуглеродист.. Нержавеющ, сталь среднеуглеродист.. Нержавеющ, сталь высокоуглеродист.. Нержавеющ, сталь Карпентера..... [c.46]

Характеристики некоторых марок сталей для изготовления зубчатых колес приведены в табя. 3.12 [13, 17]. В зависимости от твердости зубьев стальные зубчатые колеса делятся на две группы. Первая — колеса с твердостью поверхности и сердцевины зуба НВ нарезание зубьев производят после окончательной термообработки (нормализация, улучшение), при этом достигается довольно высокая точность изготовления (сохраняется точность, полученная при механической обработке) и исключается необходимость дорогих отделочных операций (шлифовка, притирка). [c.64]

mash-xxl.info