Конструкционные стали обыкновенного качества. Марка конструкционной стали обыкновенного качества

Глава 2 Технологическая часть

2.1. Выбор марки стали Конструкционная углеродистая сталь обыкновенного качества Ст3сп

За названием Ст3сп скрывается конструкционная углеродистая сталь обыкновенного качества. В составе сплава Ст3 содержатся: углерод – от 0,14 до 0,22%, кремний – от 0,05 до 0,17%, марганец – от 0,4 до 0,65%, никель, медь, хром – не более 0,3% , мышьяк - до 0,08%, сера и фосфор – не более 0,05 и 0,04проц. соответственно. В качестве заменителя сплава Ст3сп применяется сталь ВСт3сп.

Основой в структуре стали, как известно, является феррит. Он малопрочен и пластичен, потому не может применяться в строительных конструкциях в своём чистом виде. С целью увеличения прочности феррита стальной сплав насыщают углеродом (при получении малоуглеродистых сталей обычной прочности), легируют добавками никеля, хрома, кремния, марганца и прочих элементов (при получении низколегированных сталей с высоким прочностным коэффициентом), а кроме того, прибегают к дополнительному термическому упрочнению.

Расшифровывается маркировка этого вида стали довольно просто. «Ст» означает – сталь, а цифры являются условным номером марки и определяются химическим составом материала (с увеличением номера в маркировке возрастает объём углерода в сплаве). Если стали групп Б (предназначенные для изделий, изготавливающихся с применением горячих видов обработки - ковки, сварки) и В (применяются для сварных конструкций) перед маркой содержат литеры «Б» и «В», указывающие на принадлежность к данным группам, то группа А (такие стали поставляются с гарантированными механическими качествами) в обозначении марки не указывается. Например, как в случае с рассматриваемой Ст3сп.

Идущий в маркировке после цифры буквенный индекс указывает степень раскисления: для спокойных видов сталей – это «сп», для т.н. полуспокойных – это «пс», кипящие же виды обозначаются «кп».

Спокойные стали, к категории которых принадлежит Ст3сп, отличаются однородностью, они менее хрупки, лучше свариваются и отлично противостоят разного рода динамическим нагрузкам, в результате чего применяются при изготовлении всевозможных ответственных конструкций. Несколько ограничивает применение такой спокойной стали её высокая стоимость, заставляющая иногда соглашаться на компромисс и использовать полуспокойную сталь.

В зависимости от предъявляемых эксплуатационных требований и разновидности конструкций, сталь призвана отвечать требованиям ГОСТа 380-71. При поставке стали Ст3сп компанией «ЧНСК» вы можете быть уверены, что она имеет необходимый химический состав, предел текучести, относительное удлинение, временное сопротивление и изгиб в своём холодном состоянии. Мы отгружаем этот материал и изделия из него оперативно и в любых объёмах, поставляя металлопрокат не только по России, но и в страны ближнего зарубежья. При этом наши цены – одни из наиболее доступных в РФ.

Преимущества стали Ст3сп

- Высокая коррозийная стойкость;

- повышенная твердость и упругость;

- отсутствие флокеночувствительности;

- отсутствие отпускной хрупкости;

- Отличные показатели свариваемости.

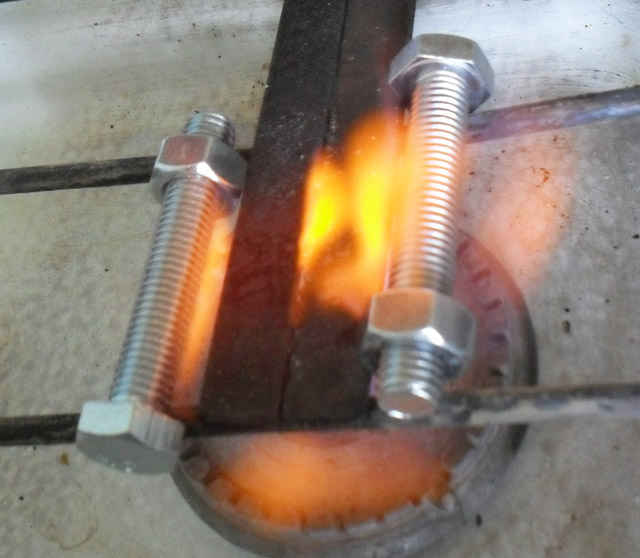

Сварка изделий из стали Ст3сп может производиться без подогрева и последующей термообработки. Однако при толщине сырья более 3,6 см рекомендуется подогревать материал до сотни градусов и выполнять последующую термообработку.

Применение стали Ст3сп

Сталь обыкновенного качества из группы А, к которой относится и марка Ст3сп, применяется для изготовления изделий, производящихся без горячей обработки, в результате сего сохраняются не только исходные механические свойства материала, но и структура нормализации, гарантируемая стандартом.

Как и прочие углеродистые стали сплав Ст3 используют при создании металлоконструкций и иных изделий, чья работоспособность гарантируется жесткостью. Он применяется для изготовления как несущих, так и ненесущих элементов при возведении конструкций сварного и не сварного вида, деталей, которые работают при положительных температурах, а также из него получают:

- просечно-вытяжные листы;

- фасонный и листовой прокат;

- заготовки деталей арматуры для трубопроводов;

- сварные переходы, фланцы, сварные тройники и другие фасонные детали трубопроводов, которые эксплуатируются при температуре от -20 град. до +200 град. по Цельсию;

- сталь Ст3сп выступает в роли основного слоя в ходе изготовления горячекатаных 2-ухслойных коррозионноустойчивых листов;

- используется при создании электросварных труб, необходимых для изготовления деталей в мотто- и велостроении;

- применяется при производстве рельсов, предназначенных для подвесных и наземных путей и т.д.

Характеристика материала Ст3сп.

| Марка : | Ст3сп |

| Классификация : | Сталь конструкционная углеродистая обыкновенного качества |

| Дополнение: | По ГОСТ 27772-88 сталь Ст3сп5 соответствует стали для строительных конструкций С245; сталь Ст3сп соответствует стали С285 |

| Вы можете просмотреть свойства этого материала в обновленном Марочнике стали и сплавов | |

| Применение: | Несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах, арматура класса Ат400С |

| Зарубежные аналоги: | Известны |

Химический состав в % материала Ст3сп

ГОСТ 380 – 2005

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| 0.14 - 0.22 | 0.15 - 0.3 | 0.4 - 0.65 | до 0.3 | до 0.05 | до 0.04 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Технологические свойства материала Ст3сп.

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Механические свойства при Т=20oС материала Ст3сп.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| - | мм | - | МПа | МПа | % | % | кДж / м2 | - |

| Трубы, ГОСТ 8696-74 | 372 | 245 | 23 | |||||

| Трубы, ГОСТ 10705-80 | 372 | 225 | 22 | |||||

| Прокат, ГОСТ 535-2005 | 370-490 | 205-255 | 23-26 | |||||

| Лист толстый, ГОСТ 14637-89 | 370-480 | 205-245 | 23-26 | |||||

| Арматура, ГОСТ 5781-82 | 373 | 235 | 25 | |||||

| Катанка, ГОСТ 30136-95 | 490-540 | 60 |

| Твердость Ст3сп , | HB 10 -1 = 131 МПа |

Физические свойства материала Ст3сп.

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 7850 |

studfiles.net

|

ТОП 10: |

В производстве машин, станков и предметов широкого потребления в энергетике, на транспорте и в строительной индустрии широко используется горячий стальной прокат в виде прутков, полос, труб, уголков и других фасонных профилей. Стали маркируются сочетанием букв Ст и цифрой (от 0 до 6), показывающей номер марки, а не среднее содержание углерода в ней, хотя с повышением номера содержание углерода в стали увеличивается. Стали групп Б и В имеют перед маркой буквы Б и В, указывающие на их принадлежность к этим группам. Группа А в обозначении марки стали не указывается. Степень раскисления обозначается добавлением индексов: в спокойных сталях – сп, в полуспокойных – пс, кипящих – кп, а категория нормируемых свойств (кроме категории 1) указывается последующей цифрой. В их составе разное содержание кремния: спокойные – 0,12–0,30, полуспокойные – 0,05–0,17, кипящие меньше 0,07, например Ст3сп, БСт3пс или ВСт3сп5 (в конце 5-я категория). Спокойными и полуспокойными производят стали Ст1–Ст6, кипящими – Ст1–Ст4 всех трех групп. Сталь Ст0 по степени раскисления не разделяют. Стали группы А поставляются с гарантированными механическими свойствами (табл. 6.4), без указания химического состава.

Таблица 6.4 Механические свойства углеродистых сталей обыкновенного качества группы А (образцы толщиной до 20 мм)

Примечание. Механические свойства приведены для спокойных и полуспокойных сталей. В сталях Ст.1кп значение σв, на 10-20 МПа и σ на 10 МПа меньше, а значение σ на 1% больше, чем в спокойных и полуспокойных сталях того же номера. Из табл. 3.4 следует, что с увеличением номера марки прочность увеличивается, а пластичность стали соответственно уменьшается. Стали группы А используются в состоянии поставки для изделий изготовление которых не сопровождается горячей обработкой. В этом случае они сохраняют структуру нормализации и механические свойства, гарантируемые стандартом. Стали группы Б поставляют с гарантированным химическим составом, но механические свойства не гарантируются. Стали этой группы применяют для изделий, изготавливаемых с применением горячей обработки (ковка, сварка и в отдельных случаях термическая обработка), при которой исходная структура и механические свойства не сохраняются. Для таких сталей важны сведения о химическом составе, необходимые для определения режима горячей обработки. Стали группы В поставляются с гарантированными механическими свойствами и химическим составом. Стали группы В дороже, чем стали групп А и Б, их применяют для ответственных деталей (для производства сварных конструкций). В этом случае важно знать исходные механические свойства стали, так как они сохраняются неизменными на участках, не подвергаемых нагреву при сварке. Для оценки свариваемости важны ведения о химическом составе. Механические свойства на растяжение для каждой марки стали группы В соответствуют нормам для аналогичных марок стали группы А (табл. 6.4), а химический состав – нормам для тех же номеров марок группы Б (табл. 6.5). Например, сталь ВСт4сп имеет механические свойства на растяжение, аналогичные стали Ст4сп, а химический состав одинаковый со сталью БСт4сп. Таблица 6.5Химический состав (%) углеродистой стали обыкновенного качества группы Б

Примечание. 1. В сталях БСт1-БСт6 допускается не более 0,3% Cr; 0,3% Ni; 0,3% Cu; 0,08% As; 0,08% N. 2. В сталях, выплавленных из керченских руд, допускается до 0,15% As и 0,05% P. Углеродистые стали обыкновенного качества (всех трех групп) предназначены для изготовления различных металлоконструкций, а также слабонагруженных деталей машин и приборов. Эти стали используются, когда работоспособность деталей и конструкций обеспечивается жесткостью. В машиностроении применяют углеродистые качественные стали, поставляемые по ГОСТ 1050-88. Содержание серы и фосфора в них допускается в пределах 0,03-0,04% каждого из элементов. Маркируются эти стали двузначными цифрами 05,08, 10, 15, 20, …, 75,80,85, обозначающими среднее содержание углерода в сотых долях процента. Например, сталь 20 содержит в среднем 0,20% С, сталь 75 – 0,75% С и т.д. К углеродистым сталям также относят стали с повышенным содержанием марганца (0,7–1,0%) марок 15Г, 20Г, 25Г, …, 70 Г, имеющих повышенную прокаливаемость (критический диаметр до 25–30 мм). В табл. 3.4 приведены гарантируемые механические свойства после нормализации углеродистых качественных сталей. Данные в табл. 6.6 служат для контроля металлургического качества отдельных плавок, а механические свойства изделий будут определяться соответствующими режимами термической обработки, зависящими от размера и сечения деталей. Спокойные стали маркируются без индекса, полуспокойные и кипящие – с индексом соответственно пс и кп. В табл. 6.4 приведены данные химического состава и свойств спокойных сталей. Кипящие стали производят марок 05кп, 08кп, 10кп, 15кп, 20кп, полуспокойные – 08пс, 10пс, 15пс, 20пс. Таблица 6.6 Химический состав и механические свойстваи углеродистых качественных сталей

Качественные стали широко применяются в машиностроении и приборостроении, так как за счет разного содержания углерода в них, а соответственно и термической обработки можно получить широкий диапазон механических и технологических свойств. К чугунам относят сплавы, содержащие более 2,14% С. Они могут быть доэвтектическими и заэвтектическими, а разделяет их эвтектический чугун (4,31% С). Структура доэвтектического чугуна – перлит, вторичный цементит и ледебурит, заэвтектического – первичный цементит с ледебуритом. Чугуны с такой структурой называют белыми. Поэтому производятся для последующей переделки. В технике чугуны применяют широко, прежде всего, за их превосходные литейные свойства. Цементит легко диссоциирует с образованием графита. Присутствие в структуре графита делает чугун серым и, что крайне важно, технологичным при обработке резанием. Графит может быть пластичным, хлопьевидным и глобулярным. В определении прочностных свойств серого чугуна форма графитных включений и их размеры играют решающее значение. Так, пластинчатый графит, образуя надрезы в металлической основе, резко снижает прочность и пластичность. Только поэтому получаемый литьем обычный серый чугун с пластинчатым графитом очень хрупок. Ковкий чугун, получаемый длительным отжигом отливок из белого чугуна, имеет хлопьевидный графит, обеспечивающий ему достаточно высокую пластичность (табл. 6.7). В результате модифицирования удается получить отливки чугуна с глобулярным графитом. Такой чугун называют высокопрочным. Он соединяет в себе присущую чугунам технологичность в литье и обработке резанием с прочностными свойствами стали, успешно заменяя стальные отливки, поковки и цветные сплавы. Таблица 6.7Химический состав и механические свойства некоторых марок чугунов

Механические свойства серого чугуна зависят от свойств металлической основы и ее количества, формы и размеров графитных включений (пустот). Марка серого чугуна состоит из букв Сч (серый чугун) и цифры, показывающей значение временного сопротивления при растяжении (кгс/мм2). Показателями механических свойств серых чугунов в соответствии с ГОСТ 1412-85 является прочность при статическом растяжении (табл. 6.8). Таблица 6.8Механические свойства серых чугунов

Графит способствует измельчению стружки при обработке резанием и оказывает смазывающее действие, что повышает износостойкость чугуна. Номенклатура отливок из серого чугуна и их масса разнообразны: от деталей в несколько граммов до 100 т и более. Ферритные серые чугуны марки Сч10, Сч15 используются для слабо- и средненагруженных деталей: крышки, фланцы, маховики, суппорты, тормозные барабаны, диски сцепления и т.д. Ферритно-перлитные серые чугуны марки Сч20, Сч25 применяются для деталей, работающих при повышенных статистических и динамических нагрузках: картеры двигателя, поршни цилиндров, барабаны сцепления, станины станков и другие отливки разного назначения. Перлитный чугун применяют для отливки станин мощных станков и механизмов. Часто используют перлитные серые модифицированные чугуны. Такие чугуны получают при добавлении в жидкий чугун перед разливкой специальных добавок – ферросилиция (0,3-0,6% от массы шихты). К таким чугунам относятся СЧ40 и СЧ45, которые обладают более высокими механическими свойствами из-за измельчения формы графитных включений. Эти марки чугунов применяются для корпусов насосов, компрессоров и гидроприводов. Для деталей, работающих при повышенных температурах, применяют легированные серые чугуны, которые дополнительно содержат хром, никель, молибден и алюминий. |

infopedia.su

Конструкционные стали обыкновенного качества

В производстве машин, станков и предметов широкого потребления в энергетике, на транспорте и в строительной индустрии широко используется горячий стальной прокат в виде прутков, полос, труб, уголков и других фасонных профилей.

Стали маркируются сочетанием букв Ст и цифрой (от 0 до 6), показывающей номер марки, а не среднее содержание углерода в ней, хотя с повышением номера содержание углерода в стали увеличивается. Стали групп Б и В имеют перед маркой буквы Б и В, указывающие на их принадлежность к этим группам. Группа А в обозначении марки стали не указывается. Степень раскисления обозначается добавлением индексов: в спокойных сталях – сп, в полуспокойных – пс, кипящих – кп, а категория нормируемых свойств (кроме категории 1) указывается последующей цифрой. В их составе разное содержание кремния: спокойные – 0,12–0,30, полуспокойные – 0,05–0,17, кипящие меньше 0,07, например Ст3сп, БСт3пс или ВСт3сп5 (в конце 5-я категория). Спокойными и полуспокойными производят стали Ст1–Ст6, кипящими – Ст1–Ст4 всех трех групп. Сталь Ст0 по степени раскисления не разделяют.

Стали группы А поставляются с гарантированными механическими свойствами (табл. 6.4), без указания химического состава.

Таблица 6.4

Механические свойства углеродистых сталей обыкновенного

качества группы А (образцы толщиной до 20 мм)

| Сталь | σв, МПа | σ0,2, кгс/мм2 | σ,% | Сталь | σв, МПа | σ0,2,кгс/мм2 | σ,% |

| Не менее | Не менее | ||||||

| Ст.0 | >310 | – | Ст.4 | 420–540 | 240–270 | ||

| Ст.1 | 320–420 | – | Ст.5 | 500–640 | 260–290 | ||

| Ст.2 | 340–440 | 200–230 | Ст.6 | ||||

| Ст.3 | 380–490 | 210–250 |

Примечание. Механические свойства приведены для спокойных и полуспокойных сталей. В сталях Ст.1кп значение σв, на 10-20 МПа и σ на 10 МПа меньше, а значение σ на 1% больше, чем в спокойных и полуспокойных сталях того же номера.

Из табл. 3.4 следует, что с увеличением номера марки прочность увеличивается, а пластичность стали соответственно уменьшается.

Стали группы А используются в состоянии поставки для изделий изготовление которых не сопровождается горячей обработкой. В этом случае они сохраняют структуру нормализации и механические свойства, гарантируемые стандартом.

Стали группы Б поставляют с гарантированным химическим составом, но механические свойства не гарантируются. Стали этой группы применяют для изделий, изготавливаемых с применением горячей обработки (ковка, сварка и в отдельных случаях термическая обработка), при которой исходная структура и механические свойства не сохраняются. Для таких сталей важны сведения о химическом составе, необходимые для определения режима горячей обработки.

Стали группы В поставляются с гарантированными механическими свойствами и химическим составом. Стали группы В дороже, чем стали групп А и Б, их применяют для ответственных деталей (для производства сварных конструкций). В этом случае важно знать исходные механические свойства стали, так как они сохраняются неизменными на участках, не подвергаемых нагреву при сварке. Для оценки свариваемости важны ведения о химическом составе. Механические свойства на растяжение для каждой марки стали группы В соответствуют нормам для аналогичных марок стали группы А (табл. 6.4), а химический состав – нормам для тех же номеров марок группы Б (табл. 6.5). Например, сталь ВСт4сп имеет механические свойства на растяжение, аналогичные стали Ст4сп, а химический состав одинаковый со сталью БСт4сп.

Таблица 6.5Химический состав (%) углеродистой стали обыкновенного качества группы Б

| Сталь | С | Mn | Si в сталях | S | P | ||

| кп | пс | сп | не более | ||||

| БСт0 | < 0,23 | – | – | – | – | 0,06 | 0,07 |

| БСт1 | 0,06–0,12 | 0,25–0,5 | 0,05 | 0,05–0,17 | 0,12–0,3 | 0,05 | 0,04 |

| БСт2 | 0,09–0,15 | 0,25–0,5 | 0,05 | 0,05–0,17 | 0,12–0,3 | 0,05 | 0,04 |

| БСт3 | 0,14–0,22 | 0,30–0,65 | 0,07 | 0,05–0,17 | 0,12–0,3 | 0,05 | 0,04 |

| БСт4 | 0,18–0,27 | 0,40–0,70 | 0,07 | 0,05–0,17 | 0,12–0,3 | 0,05 | 0,04 |

| БСт5 | 0,28–0,37 | 0,50–0,80 | – | 0,05–0,17 | 0,15–0,35 | 0,05 | 0,04 |

| БСт6 | 0,38–0,49 | 0,50–0,80 | – | 0,05–0,17 | 0,15–0,35 | 0,05 | 0,04 |

Примечание. 1. В сталях БСт1-БСт6 допускается не более 0,3% Cr; 0,3% Ni; 0,3% Cu; 0,08% As; 0,08% N. 2. В сталях, выплавленных из керченских руд, допускается до 0,15% As и 0,05% P.

Углеродистые стали обыкновенного качества (всех трех групп) предназначены для изготовления различных металлоконструкций, а также слабонагруженных деталей машин и приборов. Эти стали используются, когда работоспособность деталей и конструкций обеспечивается жесткостью.

В машиностроении применяют углеродистые качественные стали, поставляемые по ГОСТ 1050-88. Содержание серы и фосфора в них допускается в пределах 0,03-0,04% каждого из элементов. Маркируются эти стали двузначными цифрами 05,08, 10, 15, 20, …, 75,80,85, обозначающими среднее содержание углерода в сотых долях процента. Например, сталь 20 содержит в среднем 0,20% С, сталь 75 – 0,75% С и т.д.

К углеродистым сталям также относят стали с повышенным содержанием марганца (0,7–1,0%) марок 15Г, 20Г, 25Г, …, 70 Г, имеющих повышенную прокаливаемость (критический диаметр до 25–30 мм). В табл. 3.4 приведены гарантируемые механические свойства после нормализации углеродистых качественных сталей.

Данные в табл. 6.6 служат для контроля металлургического качества отдельных плавок, а механические свойства изделий будут определяться соответствующими режимами термической обработки, зависящими от размера и сечения деталей.

Спокойные стали маркируются без индекса, полуспокойные и кипящие – с индексом соответственно пс и кп. В табл. 6.4 приведены данные химического состава и свойств спокойных сталей. Кипящие стали производят марок 05кп, 08кп, 10кп, 15кп, 20кп, полуспокойные – 08пс, 10пс, 15пс, 20пс.

Таблица 6.6 Химический состав и механические свойстваи углеродистых качественных сталей

| Марка стали | Содержание углерода, % | Хром, не более | Механические свойства, не менее | |||||

| σв, Мпа | στ, Мпа | δ, % | Ψ,% | KCU+20 МДж/м2 | НВ после отжига или высокого отпуска, не более | |||

| 0,05–0,01 | 0,10 | – | ||||||

| 0,07–0,14 | 0,15 | – | ||||||

| 0,12–0,19 | 0,25 | – | ||||||

| 0,17–0,24 | 0,25 | – | ||||||

| 0,27–0,35 | 0,25 | 0,8 | ||||||

| 0,37–0,45 | 0,25 | 0,6 | ||||||

| 0,47–0,55 | 0,25 | 0,4 | ||||||

| 0,57–0,65 | 0,25 | – | ||||||

| 0,67–0,75 | 0,25 | – |

Качественные стали широко применяются в машиностроении и приборостроении, так как за счет разного содержания углерода в них, а соответственно и термической обработки можно получить широкий диапазон механических и технологических свойств.

К чугунам относят сплавы, содержащие более 2,14% С. Они могут быть доэвтектическими и заэвтектическими, а разделяет их эвтектический чугун (4,31% С). Структура доэвтектического чугуна – перлит, вторичный цементит и ледебурит, заэвтектического – первичный цементит с ледебуритом. Чугуны с такой структурой называют белыми. Поэтому производятся для последующей переделки.

В технике чугуны применяют широко, прежде всего, за их превосходные литейные свойства. Цементит легко диссоциирует с образованием графита. Присутствие в структуре графита делает чугун серым и, что крайне важно, технологичным при обработке резанием. Графит может быть пластичным, хлопьевидным и глобулярным. В определении прочностных свойств серого чугуна форма графитных включений и их размеры играют решающее значение. Так, пластинчатый графит, образуя надрезы в металлической основе, резко снижает прочность и пластичность. Только поэтому получаемый литьем обычный серый чугун с пластинчатым графитом очень хрупок.

Ковкий чугун, получаемый длительным отжигом отливок из белого чугуна, имеет хлопьевидный графит, обеспечивающий ему достаточно высокую пластичность (табл. 6.7).

В результате модифицирования удается получить отливки чугуна с глобулярным графитом. Такой чугун называют высокопрочным. Он соединяет в себе присущую чугунам технологичность в литье и обработке резанием с прочностными свойствами стали, успешно заменяя стальные отливки, поковки и цветные сплавы.

Таблица 6.7Химический состав и механические свойства некоторых марок чугунов

| Марка чугуна | σв, кгс/мм2 | σ0,2, кгс/мм2 | σ,% | σизг, кгс/мм2 | Стрела прогиба, мм | аn, кгм/см2 | НВ |

| СЧ 12-28 | – | – | – | 143–229 | |||

| СЧ 44-64 | – | – | – | 229–289 | |||

| КЧ 37-12 | – | – | – | – | |||

| КЧ 63-2 | – | – | – | – | |||

| ВЧ 33-17 | – | – | 140–170 | ||||

| ВЧ 120-4 | – | – | 302–369 |

Механические свойства серого чугуна зависят от свойств металлической основы и ее количества, формы и размеров графитных включений (пустот).

Марка серого чугуна состоит из букв Сч (серый чугун) и цифры, показывающей значение временного сопротивления при растяжении (кгс/мм2). Показателями механических свойств серых чугунов в соответствии с ГОСТ 1412-85 является прочность при статическом растяжении (табл. 6.8).

Таблица 6.8Механические свойства серых чугунов

| Чугун | НВ | Структура металлической основы | |

| Сч15 | 163-229 | Феррит | |

| Сч25 | 180-250 | Феррит + перлит | |

| Сч40 | 207-285 | Перлит | |

| Сч45 | 229-289 | Перлит |

Графит способствует измельчению стружки при обработке резанием и оказывает смазывающее действие, что повышает износостойкость чугуна. Номенклатура отливок из серого чугуна и их масса разнообразны: от деталей в несколько граммов до 100 т и более.

Ферритные серые чугуны марки Сч10, Сч15 используются для слабо- и средненагруженных деталей: крышки, фланцы, маховики, суппорты, тормозные барабаны, диски сцепления и т.д.

Ферритно-перлитные серые чугуны марки Сч20, Сч25 применяются для деталей, работающих при повышенных статистических и динамических нагрузках: картеры двигателя, поршни цилиндров, барабаны сцепления, станины станков и другие отливки разного назначения.

Перлитный чугун применяют для отливки станин мощных станков и механизмов. Часто используют перлитные серые модифицированные чугуны. Такие чугуны получают при добавлении в жидкий чугун перед разливкой специальных добавок – ферросилиция (0,3-0,6% от массы шихты). К таким чугунам относятся СЧ40 и СЧ45, которые обладают более высокими механическими свойствами из-за измельчения формы графитных включений. Эти марки чугунов применяются для корпусов насосов, компрессоров и гидроприводов.

Для деталей, работающих при повышенных температурах, применяют легированные серые чугуны, которые дополнительно содержат хром, никель, молибден и алюминий.

studlib.info