- особенностей применяемого электролита;

- свойств катода;

- характеристик анода.

- применяется для деталей, которые подвержены коррозии. В результате обработки на поверхности образуется надежная защитная пленка;

- повышаются прочностные характеристики металла. Он менее подвержен механическим и химическим воздействиям;

- при анодировании посуды она приобретает возможность эффективно использоваться при любой температуре, пища на ней не пригорает;

- возможность выполнения гальванического напыления других материалов – хрома, титана, золота;

- подготовленные подобным образом изделия приобретают диэлектрические свойства (неспособны проводить электрический ток).

- алюминия. Проводится довольно часто, для чего деталь опускают в кислую среду, и к ней подводится положительный источник тока;

- титана. Часто используется в промышленности, но требует специальной обработки для повышения износостойкости и антикоррозийных качеств;

- сталь. Используется щелочная или кислая среда, которая придает металлу отличные показатели прочности;

- меди. Выполняется помещением деталей в кислую среду, через которую пропускается электрический ток.

- во время работы желательно использовать специальные перчатки, очки, маску, что защитит организм от вредных испарений;

- в качестве емкости для проведения химической реакции подойдет любая пластиковая тара или старая эмалированная ванна без сколов;

- толщина кабеля должна подбираться с учетом силы производимого тока;

- чтобы придать стали насыщенный черный цвет, применяется нитрат натрия. Рабочая температура раствора – +100–140°С.

- подготовка и закрепление детали;

- анодирование;

- промывка;

- закрепление слоя посредством обработки.

- Метод адсорбции, во время которого деталь погружается в ванную с электролитом.

- Интегральное окрашивание. Во время этого процесса используется смесь электролита и органических солей.

- Интерференционное окрашивание. В этом методе создается специальный светоотражающий слой, что приводит к большему разнообразию цветовой гаммы.

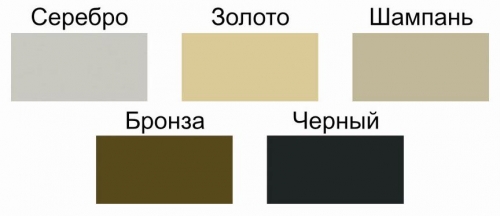

- Электролитическое окрашивание (черное анодирование). Состоит из двух этапов – получения пленки, а затем ее погружение в кислый солевой раствор. Окраска полученного изделия в этом методе варьируется от черного до бронзового, поэтому такой вид окрашивания используется в различных областях строительства.

- Вопросы безопасности

- Подготовительные работы

- Изготовление электролита

- Режимы обработки

- Ванна для анодирования

- Процесс анодирования

- Предназначение анодирования

- Теплое анодирование

- Холодное анодирование

- Этапы анодирования

- Типичные ошибки при анодировании

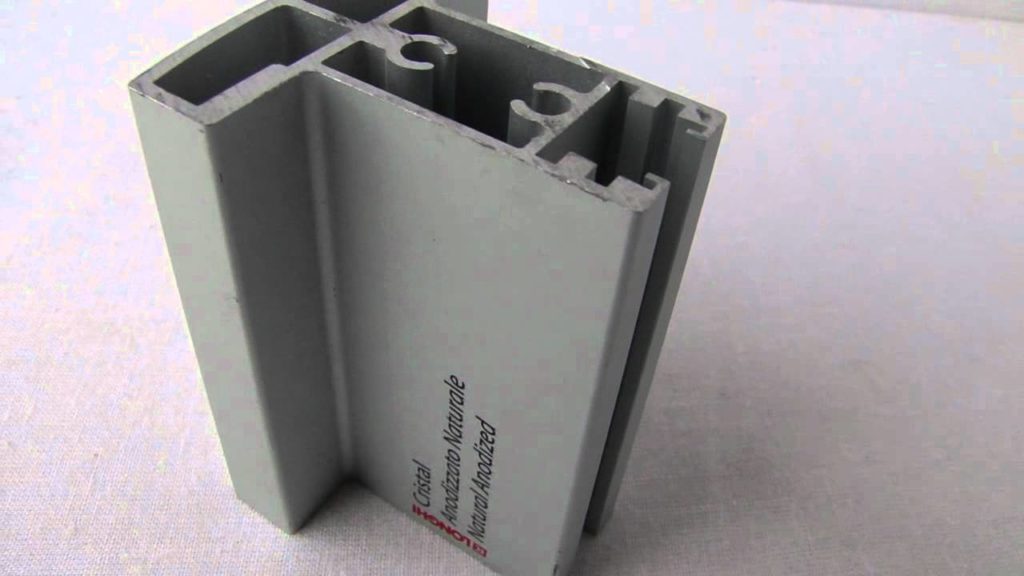

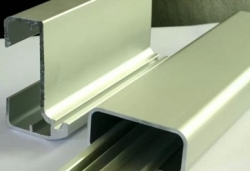

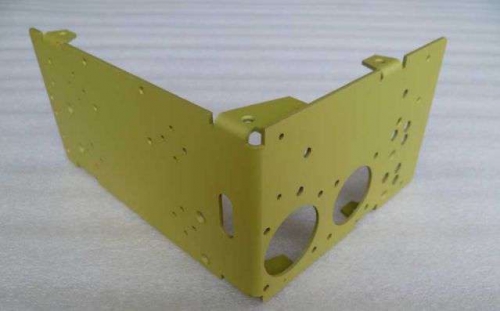

- После анодирования алюминиевый профиль приобретает большие защитные свойства;

- Однородность и матовость поверхности металла;

- Устранение всех повреждений (полос и царапин), которые возникают в результате повреждения;

- Высокие декоративные качества;

- Большая толщина защитного покрытия металла.

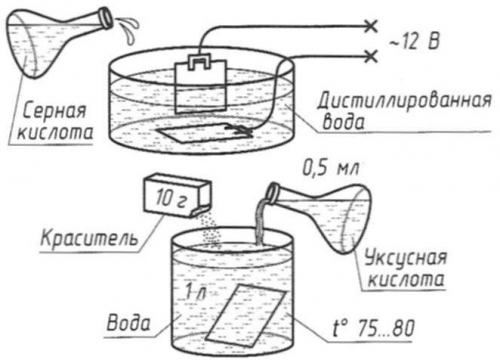

- обезжиривание детали и закрепление изделия в подвеске;

- анодирование до молочно-мутного оттенка в ванне;

- промывка детали в холодной воде;

- окраска изделия в горячем растворе анилинового красителя;

- закрепление окрашенного слоя в течении получаса.

- обезжиривание и закрепление детали в подвеске;

- анодирование стали до плотного оттенка слоя в ванне;

- промывка в горячей или холодной воде;

- закрепление слоя посредством варки в дистиллированной воде или выдержки на пару.

- анодированные конструкции приобретают прекрасные защитные свойства;

- металлическая поверхность делается однородной и матовой;

- анодирование также позволяет избавиться от повреждений покрытия — полос, сколов, царапин;

- улучшается внешний вид поверхности металлического сплава;

- защитный слой после обработки имеет довольно большую толщину.

- Алюминий, прошедший анодирование, не обладает по-настоящему высоким уровнем антикоррозийной защиты.

- Следы коррозии на его поверхности могут появляться при взаимодействии с агрессивными металлами и в морской воде.

- Эта обработка также не обеспечивает эффективную механическую защиту — металлическая поверхность может оцарапаться даже обычной иглой. Если же не была соблюдена технология, то покрытие можно стереть рукой.

- После анодирования алюминиевый профиль приобретает большие защитные свойства;

- Однородность и матовость поверхности металла;

- Устранение всех повреждений (полос и царапин), которые возникают в результате повреждения;

- Высокие декоративные качества;

- Большая толщина защитного покрытия металла.

- обезжиривание детали и закрепление изделия в подвеске;

- анодирование до молочно-мутного оттенка в ванне;

- промывка детали в холодной воде;

- окраска изделия в горячем растворе анилинового красителя;

- закрепление окрашенного слоя в течении получаса.

- обезжиривание и закрепление детали в подвеске;

- анодирование стали до плотного оттенка слоя в ванне;

- промывка в горячей или холодной воде;

- закрепление слоя посредством варки в дистиллированной воде или выдержки на пару.

- Что такое анодированная металлическая поверхность

- Преимущества анодированного металла

- Разные способы

- Теплый метод

- Холодный метод

- Технология анодного оксидирования

- Разновидности электролитов

- Опасные моменты

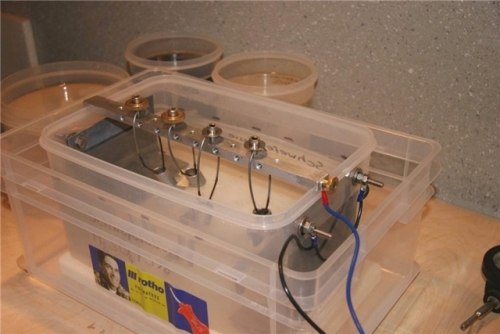

- В диэлектрическую (не проводящую ток) емкость заливается электролит.

- Берется блок питания, способный обеспечить необходимое напряжение постоянного тока на выходе (это может быть аккумулятор или несколько батареек, соединенных в электронные цепи).

- К обрабатываемому предмету подключается зажим «+», и предмет погружается в емкость с раствором.

- Зажим «–» крепится на пластинку из свинца или нержавеющей стали и тоже опускается в жидкость.

- Подключается электрический ток нужной величины, согласно электрохимическому уравнению. Благодаря ему на поверхности изделия начинает выделяться кислород, способствующий образованию прочной защитной пленки.

- Повысить устойчивость к коррозии — благодаря тому, что оксидная пленка препятствует проникновению влаги к металлической основе, обеспечивая надежную защиту. Применение такого процесса на быстро ржавеющих предметах обихода или дисках и деталях бытовой техники способно значительно продлить срок их службы.

- Увеличить прочность металла и стали: оксидированное покрытие намного устойчивее к механическим и химическим повреждениям.

- Обработанная таким образом посуда нетоксична, устойчива к длительному нагреву, пища на ней не пригорает.

- Металлические изделия после анодированной обработки приобретают диэлектрические свойства (совсем или почти не проводят ток).

- Возможность провести гальваническое напыление другого металла (хромовое, титановое). Выполненное своими руками, оно способно значительно увеличить прочностно-механические характеристики или повысить декоративные качества (напыление под золото).

- Поверхности дисков и других деталей из металла хорошо очищаются от загрязнений, моются, шлифуются.

- Проводится обезжиривание Уайт-спиритом или ацетоном.

- Выдерживается необходимое время в щелочном растворе (оно рассчитывается по уравнению, исходя из структуры материала).

- После этого диски или другие металлические изделия погружаются в электролит, где проводится анодная и катодная реакция наращивания оксидной пленки.

- Если проводилось холодное обрабатывание изделия, то после извлечения его из емкости следует тщательно промыть от кислоты, просушить. После завершения этого процесса ему обеспечена долгая надежная защита от коррозии.

- При тепловом процессе пленка будет пористая, мягкая, требующая дополнительного закрепления, проводимого путем окунания в чистую кипящую воду или посредством воздействия горячего пара. Потом ее нужно хорошо промыть.

- Проводя анодирования титана, можно брать натрия хлорид, серную или ортофосфорную кислоты.

- Для алюминия применяют щавелевую, хромовую или серную кислоты.

- Вместо кислот для анодной и катодной обработки дисков или других предметов из стали можно использовать поваренную соль с пищевой содой. Сделать необходимый электролит можно, смешав 9 частей концентрированного содового раствора с одной частью солевого.

- При попадании на кожу из-за того, что используется разбавленный препарат, возможны небольшие ожоги. Но для глаз такая концентрация опасна, поэтому не следует пренебрегать защитными очками и перчатками.

- Под воздействием тока выделяются кислородные и водородные пары, которые при смешивании образуют гремучий газ. Работая в плохо вентилируемом помещении, можно получить взрыв от любой искры, который может привести к смертельному исходу.

Технология выполнения анодирования металла. Анодирование стали

Анодирование металла в домашних условиях

Повысить эстетические качества металла и продлить его срок службы можно при помощи специальных электрохимических реакций. Одним из таких методов защиты изделий является анодирование. С его помощью на поверхности металлических изделий формируется защитная оксидная пленка. Именно данный слой придает обычным материалам дополнительные и очень полезные свойства.

Что представляет собой анодированная металлическая поверхность

Под анодированием металла подразумевают процесс его обработки, для осуществления которого используют электролит и электрический ток определенной величины. В результате на поверхности изделий получают высокопрочную оксидную пленку. Она существенно повышает срок службы изделий, устойчивость к коррозии, обеспечивает отсутствие полос и царапин.

Прочностные и механические свойства материала также существенно изменяются, что зависит от состава металла и других характеристик:

Особенностью анодного окисления считается то, что в результате его выполнения на поверхность металла не наносится никаких веществ. Защитная пленка образуется в результате преобразования самого материала при протекании соответствующих реакций.

Преимущества и особенности технологии

При выполнении анодирования металла удается достигнуть следующего:

Схема анодирования

После окисления металла можно выполнить его декорирование. При соблюдении всех нюансов технологии удается улучшить эстетические качества материала, придать ему более ровный и насыщенный цвет. Декорирование изделий может проводиться с дополнительной механической обработкой или без нее.

Анодирование удастся выполнить как в домашних, так и в промышленных условиях. Во втором случае получают более толстую оксидную пленку, которая существенно улучшает прочностные характеристики металлических изделий. Но даже если провести такую процедуру в домашних условиях, защитные свойства обработанных деталей повышаются в разы.

Способы выполнения процедуры

Анодирование меди и других металлов может выполняться несколькими способами. Каждый из них имеет свои преимущества и недостатки, особенности проведения.

Теплый метод

Стадии анодирования

Самый простой метод выполнения анодирования, который можно применить даже в домашних условиях. Процесс обработки происходит при комнатной температуре. При применении органической краски, йода или зеленки можно существенно улучшить эстетические качества обрабатываемых деталей.

Твердое анодирование металла по такой технологии провести не удастся. Если это сделать, на поверхности материала образуется тонкая оксидная пленка, которая не обеспечивает надежной защиты от коррозии и легко повреждается. Но если после выполнения подобной обработки провести окрашивание изделий, сцепление красящих составов с поверхностью будет отличным. Именно таким способом можно обеспечить качественную защиту от коррозии и продлить срок службы деталей.

Холодный метод

Для выполнения анодного окисления холодным методом необходимо обеспечить стабильность температуры. Она должна находиться в пределах -10–+10°С. Оптимальной температурой считается 0°С, что соответствует параметрам, при которых происходит идеальная электрохимическая реакция.

Методы цветного анодирования алюминия

При достижении указанных показателей анодная и катодная обработка металла будет происходить более качественно, образуя на поверхности прочную пленку. Она лучшим образом защищает от коррозии.

С помощью холодного метода можно выполнить гальваническое напыление меди, золота и прочих металлов. Для этого необходимо правильно рассчитать силу тока, используя специальные уравнения. Полученные детали практически невозможно повредить. Они отличаются долгим сроком службы в особенно агрессивной среде (при контакте с морской водой).

Незначительным минусом данной технологии считается невозможность нанесения на полученную поверхность краски. Для изменения цвета применяют метод напыления металла или используют электрический ток определенной величины.

Анодирование различных типов металла

Анодирование металла может выполняться для разных типов материалов:

Технология анодирования

Анодирование металлов

Методика процедуры в домашних условиях

Все чаще в быту возникает потребность в дополнительной защите металлических изделий от пагубного воздействия окружающей среды. Для этого может выполняться анодирование. Оно обеспечивает материалу лучшие технические характеристики.

Анодирование меди или других металлов начинается с подготовки раствора. Для этого дистиллированную воду соединяют с выбранной кислотой в определенных пропорциях. Материалы перед обработкой обязательно очищают, что улучшает эффективность процедуры. Только после этого металлические изделия погружают в раствор кислоты и подключают электрический ток.

Технология анодирования алюминия в домашних условиях

Меры предосторожности и советы по технике выполнения

Чтобы анодирование металла прошло эффективно и безопасно, необходимо придерживаться таких простых советов:

Анодирование нужно проводить в защитных перчатках

Видео по теме: Анодирование алюминия своими руками

vtorexpo.ru

Мир современных материалов - Анодирование металлов

Анодирование металла - это процесс электрохимического наращивания оксидной пленки путем анодного окисления.

Оксидная плёнка, полученная путем анодирования, прочно держится на поверхности своего металла. Возможно формирование оксидной пленки на поверхности металла другим способом - за счет повышения температуры. Но данный процесс возможен только до некоторой толщины, выше которой оксидная пленка трескается, ломается и отслаивается. При анодировании можно получать более толстые оксидные пленки, сохраняющие защитные свойства и прекрасную адгезию к субстрату.

Анодирование возможно практически для любого металла. Однако при анодировании есть ряд требований к росту пленки и ее адгезии. Во-первых, анодируемый металл должен образовывать только один устойчивый оксид. Образование двух различных оксидов ухудшает адгезию и повышает вероятность растрескивания пленки. По этой причине анодирование железа и меди крайне затруднительно. Во-вторых, при хорошей адгезии к металлу оксидная плёнка должна вместе с тем оставаться пористой, чтобы обеспечить беспрепятственный доступ электролита к поверхности металла для лучшего окисления и ее более быстрого роста. Этим требованием удовлетворяет очень мало металлов. Фактически, анодированию подвергают только алюминий, титан и тантал. Наиболее широко распространено анодирование алюминия.

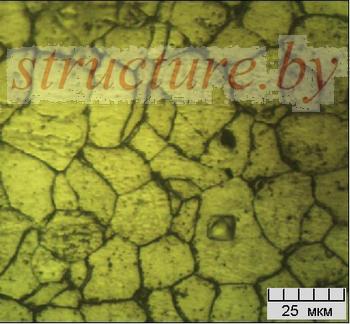

Окисление алюминия на аноде сопровождается выделением кислорода. Наиболее распространёнными являются ванны с серной кислотой. В особых случаях применяют ванны с хромовой или щавелевой кислотой. Разряжаемый кислород частично реагирует с алюминием анода, а частично теряется в виде газа. По этой причине образующаяся оксидная плёнка содержит массу микроканалов, через которые к поверхности металла может поступать электролит. В результате толщина оксидной плёнки может достигать довольно больших значений. Данный механизм иллюстрирует рис. 1.

1 - гидратированный Al2O3; 2.- Al2O3; 3 - основной металл алюминий; 4 - микроканалы внутри плёнки; 5 - электролит (присутствует и внутри микроканалов)

Рис. 1. Механизм роста оксидной пленки алюминия.

В начале анодирования толщина пленки мала, ее сопротивление невелико и для поддержания необходимой плотности тока требуется небольшое напряжение. По мере роста толщины пленки и возрастания ее сопротивления, ток падает. При слишком большой толщине пленки она даже может начать растворяться. По закону Фарадея скорость образования пленки зависит от тока. Поэтому необходимо поддерживать требуемую плотность тока на протяжении всего процесса анодирования. Этого можно достичь постепенно увеличивая прикладываемое напряжение по мере анодирования.

Другой способ состоит в использовании менее крепкой кислоты. Однако ниже определенного значения крепость кислоты уменьшать нельзя. Поскольку в процессе анодирования кислота расходуется, при этом она должна обладать достаточной электропроводностью, иначе повышение прикладываемого напряжения вызовет ее разогрев.

Рабочие параметры процесса анодирования металлов приведены в табл. 1.

Таблица 1. Рабочие параметры процесса анодирования металлов.

|

Рабочие параметры |

Ванна на основе хромовой кислоты |

Ванна на основе серной кислоты |

Ванна на основе щавелевой кислоты |

|

Крепость |

3% |

10-30% |

3-8% |

|

Температура, °С |

40-45 |

20-25 |

25-30 |

|

Напряжение, В |

0-40 |

10-20 |

50-100 |

|

Плотность тока, мА/см2 |

3-10 |

4-15 |

50 |

|

Описание плёнки |

Полупрозрачная |

Прозрачная |

Прозрачная |

|

Растворимость плёнки |

Слабо растворима |

Умеренно растворима |

Практически нерастворима |

|

Рассеивающая способность |

Почти 100% |

Меньше |

Ещё меньше |

|

Время процесса, мин |

10-30 |

10-120 |

~40 |

Ванна не должна содержать более 1% хлоридов. Превышение этого порога повышает риск питтингообразования. По мере протекания процесса нарастает концентрация ионов алюминия. Считается, что эта величина не должна превышать 20 г/л, так как повышение содержания ионов алюминия повышает вязкость. Анод н катод должны отстоять друг or друга как можно дальше. Обычно катод размещают вблизи стенки ванны, а анод - по центру. Получаемая в процессе анодирования оксидная плёнка алюминия пористая, внутри пор накапливаются гидратированные гидроксид и сульфат алюминия, вода и некоторое количество свободной кислоты. После извлечения изделия из кислотной ванны его следует тщательно промыть, чтобы на его поверхности не осталось свободной кислоты.

Важно, чтобы поры в оксидной плёнке оказались в итоге заполненными. Оксидная плёнка алюминия способна поглотить самые разные вещества, которые могут придать ей тот или иной цвет. Заполнение пустот выполняется в водяной ванне при температуре около 80°С в течение нескольких минут в ванну добавляют около 1% карбоната натрия, который должен нейтрализовать свободную кислоту, если она осталась внутри пленки после промывки. Если не требуется дополнительного окрашивания, то анодированную поверхность обрабатывают ацетатом никеля. Он гидролизуется внутри пор пленки, давая осадок белого цвета.

В случае дополнительного окрашивания, после завершения требуется заполнить поры пленок. Состав ванн для окрашивания приведен в табл. 2.

Таблица. 2. Красители, применяемые для окрашивания оксидных плёнок

|

Первый раствор |

Второй раствор |

Образующийся краситель |

Внешний вид получающейся плёнки |

|

Вода (деионизованная) |

— |

— |

Прозрачная |

|

Аммоний-железа оксалат |

— |

Fe304 |

Золотистая |

|

Оксалат хрома |

— |

Сr203 |

Зелёная |

|

Ацетат кобальта |

КМn04 |

СоО |

Бронзового цвета |

|

Ацетат свинца |

Аммония гидросульфат |

PbS |

Коричнево-чёрная |

Эффективность полученных защитных покрытий чаще всего проверяют испытанием в соляном тумане.

Толщина оксидной пленки зависит от цели применения анодированного алюминия:

Архитектурное применение 2-5 мкм

Автомобильное применение 8-10 мкм

Внешние поверхности без регулярного ухода 20 мкм

Твердое анодирование 50 мкм

Литература:

Р. Ангал. Коррозия и защита от коррозии. Изд-во «Интеллект», 2013. – 344 с.Source: http://worldofmaterials.ru/spravochnik/tests/148-korrozionnye-ispytaniya-obshchie-svedeniya

Вас также может заинтересовать:

worldofmaterials.ru

Что такое анодирование алюминия: назначение, технология

В настоящее время алюминий широко используется в различных целях благодаря своим характеристикам. Он очень легко поддается обработке, и при высокой прочности имеет сравнительно небольшой вес. Но у него есть существенный минус – легкое окисление, из-за чего металл теряет свою внешнюю привлекательность. Для избавления от этого недостатка используется технология анодирования.

Прежде чем разобраться в технологии, нужно разобраться, что такое анодированный алюминий. Во время процесса анодирования или же анодного оксидирования происходит появление оксидной пленки на поверхности образца за счет химического взаимодействия. При анодировании участок, подвергшийся окислению, не разрушается, а становится прочнее. За счет этого процесс похож на воронение.

Предназначение анодирования

Кислород является сильным природным окислителем, поэтому множество металлов реагирует с ним, образуя соответствующие оксиды. Но пленка природных оксидов зачастую очень тонкая и совсем не защищает металл. Благодаря анодировке эта пленка упрочняется, что позволяет защитить металл от разнообразных агрессивных воздействий внешней среды. Кроме этого, анодированный образец становится гораздо красивее, без дефектов поверхности, и его становится легче обрабатывать, например, красить.

Анодированный алюминий используется во многих областях промышленности, например, для изготовления лестниц, поручней, высокопрочной фурнитуры. Обработанный металл не оставляет следов на руках. Его используют для изготовления отражателей света, например, в прожекторах, а также для нагревательных рефлекторов.

Теплое анодирование

Одним из наиболее простых в исполнении процессов считается теплое анодное окисление. С его помощью можно окрасить поверхность металла. Но при простоте исполнения, у такой технологии есть существенный недостаток – получаемый алюминиевый профиль достаточно хрупок и может подвергаться коррозии. Более того, при ошибках в работе полученное покрытие может легко стираться даже при проведении по образцу рукой. Поэтому теплое анодирование чаще всего используют как основу для дальнейших манипуляций, например, покрытие этого профиля прочной эпоксидной краской.

Холодное анодирование

За счет высокой эффективности данный процесс стал очень популярным для выполнения в домашних условиях. Суть метода заключается в том, что слой со стороны металла увеличивается за счет растворения с внешней стороны. Отличительной чертой данной технологии является необходимость поддержания низкой температуры. Также есть недостаток – это отсутствие возможности использования органических красителей.

В целом процесс состоит из следующих этапов:

Технология анодирования

На первом этапе необходимо приготовить алюминиевые ванные. Они могут быть пластиковые, но тогда изнутри ее нужно покрыть алюминиевой фольгой. Должна быть теплоизоляция во избежание нагрева реакционной смеси. Затем необходимо изготовить катод из свинцовых листов. Важно помнить, что площадь полученного катода должна быть в два раза больше, чем площадь поверхности обрабатываемой детали. На фото изображена алюминиевая ванная.

Подготовительный процесс

Прежде чем приступать к анодировке алюминия, необходимо тщательно очистить образец. На нем не должно быть никаких загрязнений. Поверхность обезжиривают и удаляют предыдущий слой металлического оксида, так как его наличие способно помешать равномерному образованию нового покрытия. После удаления всех загрязнений и шлифовки образец окунают в щелочной раствор для того, чтоб на поверхности образовались микропоры, которые увеличили бы плотность поверхности. Эта процедура похожа на травление.

Химическая обработка

В ванную помещают электролит, в качестве которого могут быть растворы как неорганических кислот, например, серной и хромовой, так и органических – щавелевой и сульфосалициловой. Чаще всего используют хромовую кислоту или щавелевую, особенно если необходимо получить окрашенное покрытие. Данные электролиты используются в производственных, хорошо оборудованных помещениях.

В домашних условиях для обеспечения безопасности в качестве электролитов используют содовые растворы.

От состояния электролита напрямую зависит качество анодирования, из-за чего следует внимательно отнестись к его выбору и подготовке.

Закрепление

После процедуры анодного окисления на образце появляются поры различного диаметра, которые необходимо закрыть, чтобы добиться прочности. Для этого необходимо или опустить деталь в горячую пресную воду, обработать паром или поместить его в «холодный раствор».

Но если же изделие после анодировки было покрыто краской, то закреплять не нужно, так как краска закроет образовавшиеся поры.

Типичные ошибки при анодировании

Если не соблюдать все правила анодирования, то полученное покрытие не будет прочным к воздействию извне и держать краску. Кроме этого, необходимо соблюдать технику безопасности. Обязательно наличие защитной одежды, перчаток и очков.

Температура электролита

От температуры электролита зависит то, какой получится окраска детали. Если температура будет слишком низкой, то сопротивление электролита будет слишком высоким и для поддержания плотности тока трудно будет установить необходимое напряжение. Но устанавливать напряжение порядка 100 Вольт небезопасно в домашних условиях, поэтому лучше всего будет поддерживать правильную температуру – около -10°С. Если температура будет слишком высокой, то покрытие будет слабо держаться, и окрашивание будет мутного оттенка.

Анодная плотность

Процесс образования анодного покрытия идет довольно медленно. Если плотность будет слишком низкая, то слой будет хоть и относительно прочным, но мутно-белого цвета.

Оптимальной плотностью является 2-2,2 А на квадратный дециметр. Это обеспечит страховку в случае возможных ошибок. Не стоит увеличивать ток, так как на образце могут возникнуть дефекты. Увеличивать плотность тока можно только в случае, если электролит хорошо перемешивается и существует хороший отвод тепла от детали.

Катодная плотность

Катодную плотность тоже необходимо поддерживать в необходимых пределах, иначе деталь может повредиться, особенно если она больших размеров. Если размер катода будет слишком мал, то силовые линии тока будут распределяться неравномерно, и именно поэтому на детали могут появляться различные дефекты и пробоины. Поэтому используются катоды по размеру в два раза больше, чем поверхностная площадь образца.

Контакт детали с подвеской

Для достижения нужной силы тока деталь должна хорошо контактировать с подвеской. Иногда рекомендуется обматывать образец проволокой, но это ненадежно. Хороший зажим должен состоять из алюминиевой резьбовой контактной шпильки, это позволит тщательно прижать электрод к детали.

Анодирование алюминия и его виды

Помимо вышеперечисленных способов анодирования, применяются и другие виды: твердое, микродуговое и цветное.

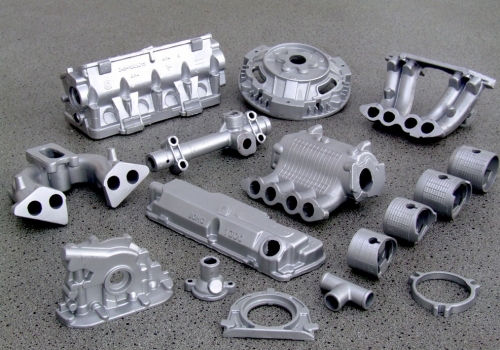

В процессе твердого анодного окисления используют смесь нескольких электролитов, например, кислот. Данный процесс часто применяется для изготовления микропленок в промышленности, например, в машиностроении, изготовлении приборов и т.д, где высокая прочность изделия является необходимым требованием.

При микродуговом оксидировании происходит не только окисление поверхности металла, но и ряд других электрических процессов, за счет чего покрытия получаются очень качественные и с высокой способностью к адгезии.

Задача цветного анодирования очень проста – изменить цвет детали. Для этого применяют разнообразные методы:

oxmetall.ru

Анодирование алюминия в домашних условиях

В защите от ржавчины и коррозии нуждается каждый металл, в том числе и алюминий, который очень часто используется обывателями в домашних условиях. Если создать на поверхности алюминия плотную и толстую окисную пленку, этого будет вполне достаточно для торможения дальнейшей коррозии, что получается в процессе проведения анодирования алюминия. Самые механически прочные и стойкие пленки получаются при низкотемпературном тонкослойном анодировании алюминия, чем вы и будете заниматься.

Содержание:

Вопросы безопасности

Провести качественно анодирование в домашних условиях - несложно. Безопаснее и удобнее заниматься данной работой на улице или балконе. В ходе процесса вас ждет несколько опасных для здоровья моментов.

Кислота является очень едкой штукой. Хотя она и находится в сильно разбавленном виде и вызывает при попадании на кожу всего лишь слабый зуд, но если она попадет в глаза - может спровоцировать серьезнейшие травмы! Потому желательно при анодировании стали работать в защитных очках и под рукой всегда иметь ведро с водой или слабым содовым раствором.

Во время процедуры анодирования совершается выделение на аноде кислорода, а на катоде - водорода. После смешивания этих газов они образуют известный гремучий газ, который, в принципе, является тем же динамитом. Поэтому при анодировании в закрытом помещении можно погибнуть от первой искры.

Подготовительные работы

Помните, что детали после анодирования становятся больше по размерам. Толщина защитного анодного слоя обычно составляет 0,05 миллиметров. К примеру, резьбы, что раньше закручивались впритирку, после процесса анодирования вообще перестанут закручиваться, так как болту в гайке в этом случае станет теснее на 0,2 миллиметра. А шлифовать анодированную практически невозможно.

Полезно отполировать изделия до зеркального блеска на полировочном кругу. Таким образом, сильно выиграет эстетика детали и снизится вероятность при анодировании «прогара». К слову сказать, анодный слой не маскирует дефекты поверхности - они будут заметны и на обработанном изделии.

Перед гальваникой алюминий нужно хорошо обезжирить. Не стоит держать металл в горячем едком натрии или калии, как это рекомендуется в заводских технологиях, потому что заметно портится чистота поверхности. Лучше использовать кусок хозяйственного мыла и зубную щетку, ведь вам предстоит работать с мелкими деталями. Сначала промойте изделие в теплой воде, затем в холодной.

Очень эффективно действует стиральный порошок: его нужно растворить в горячей воде в пластиковой емкости. Затем следует высыпать туда изделия и хорошо потрясти посудину. После промывки тщательно высушите детали горячим воздухом. Не переживайте за мелкие следы жира: после обезжиривания изделие в руки брать можно, потому что слой жира с пальцев окисляется кислородом моментально.

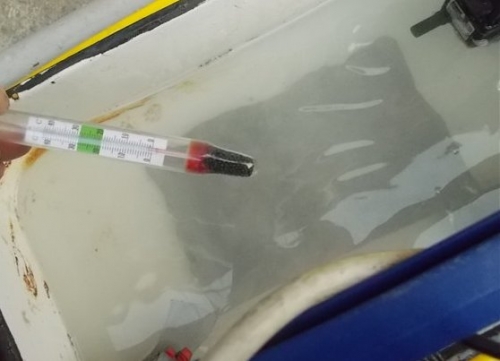

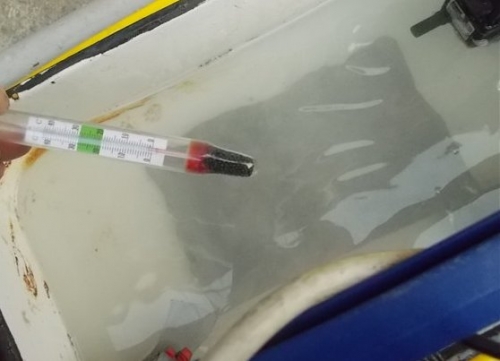

Изготовление электролита

Электролитом для анодирования в домашних условиях служит раствор в дистиллированной воде серной кислоты. Можно использовать и обычную воду из крана, но если можете взять дистиллированную – лучше выбрать её, так как в первом случае немного портится равномерность процесса - распределение на поверхности детали плотности тока.

Серную кислоту глупо делать самостоятельно, а вот дистиллированную воду - очень просто! Если на улице нет снега или дождя, то лед в морозильнике найдется всегда. Добыть дистиллированную воду и серную кислоту можно в местном автомагазине запчастей, ведь эти ингредиенты применяются с целью обслуживания аккумуляторов автомобилей.

Однако там продается кислота в разбавленном виде до плотности 1,27 грамм на сантиметр кубический под названием «Электролит для свинцового аккумулятора». Вам нужно этот электролит смешать с дистиллированной водой в пропорции 1:1.

Если вы возьмете стандартную 5-литровую канистру с электролитом и столько же воды, то в результате вы получите 10 литров раствора для анодирования. Этого хватит для мелких деталей, а для крупных стоит удвоить это количество.

Помните, что при смешивании кислоты с водой будет выделяться много тепла. Если налить воду в кислоту, она моментально вскипит, брызгая в лицо! Именно поэтому рекомендуется лить электролит в емкость с водой тонкой струей, постоянно помешивая стеклянной палочкой. И лучше одеть защитные очки! При попадании кислоты на одежду или кожу следует её немедленно смыть струей воды и промыть раствором соды.

Режимы обработки

Температура процесса анодирования металла составляет -10 - +10 градусов Цельсия. Растущий слой ниже -10 вполне хорош, однако не хватит напряжения, которое выдается блоком питания, для поддержания необходимой силы тока. Выше +10 градусов защитная пленка хоть и будет формироваться, но она получится нетвердой и бесцветной.

Однако рекомендуется прекращать процесс анодирования уже при 5 градусах выше нуля. А дело вот в чем, в углу ванны и на поверхности детали наблюдается разная температура, а при анодировании выделяется много энергии в виде тепла.

Но если не обеспечено принудительное перемешивание електролита, нельзя верить термометру! Однако перемешивать электролит стоит постоянно, ложкой, воздухом, насосом, это нужно для выравнивания температуры на поверхности изделия из алюминия. Иначе на детали образуются участки местного перегрева, а затем - пробои и растрав детали.

Анодная плотность тока должна находиться в пределе 1,6 - 4 Ампер на квадратный дециметр. В таких пределах будет нарастать красивый, окрашенный и плотный защитный анодный слой. Лучше всего додерживаться плотности тока от 2 до 2,2 Ампера/дм2. При меньшей силе тока покрытие будет расти медленно нетолстое. При большей силе тока, чем 4 Ампера/дм2 может возникнуть электрический пробой, и изделие будет быстро растравливаться.

Катодная плотность тока должна быть низкой. Чем ниже этот показатель, тем лучше, потому что это обеспечивает равномерный и мягкий режим распределения плотности тока по поверхности обрабатываемой детали, особенно если она большая. Поэтому запомните, что площадь катода из свинца должна быть в два раза больше площади детали (анода).

Процесс анодирования алюминиевого профиля не оговаривает значения напряжения анод-катод. Однако если ваша цепь имеет ненулевое сопротивление, то нужен приличный вольтаж блока питания. Причем желательно, чтобы вы использовали блок питания с несколькими выходными напряжениями. И вот почему.

Защитный слой, который растет на изделии, диэлектрик. По мере его возрастания постоянно растет его электрическое сопротивление. Чтобы поддерживать требуемую плотность тока, на протяжении всего процесса необходимо регулировать несколько раз силу тока при помощи переменного резистора.

Однако напряжения может не хватить, когда анодный слой станет достаточно толстым. В этом случае нужно добавить напряжения. Поэтому блок питания должен обеспечить на выходе хотя бы два напряжения.

Ванна для анодирования

Перед работой необходимо подготовить оборудование для анодирования. Обычно требуется несколько ванн: для обработки маленьких деталей, недлинных и длинных изделий. Они должны быть из алюминия. Подходящим вариантом также является полиэтилен. В качестве маленькой емкости можно использовать пищевой контейнер или длинный цветочный пластиковый горшок.

Дно и стенки пластиковой ванны желательно покрыть листами алюминия. Можно из листа алюминия вырезать выкройку и согнуть импровизированную «емкость». Смысл этого заключается в обеспечении равномерной плотности тока со всех сторон изделия.

Ванна должна отличаться хорошей теплоизоляцией корпуса, иначе в противном случае электролит будет в ней нагреваться слишком быстро, и его придется чаще менять. Самым простым решением станет оклейка ванны толстым слоем пенопласта – 2-4 сантиметра. Также можете закрепить ванну внутри коробки и промежуток залить строительной пеной.

После этого следует изготовить для ванны свинцовый катод. Его можно сделать из листового свинца, сняв последний с толстых электрокабелей. Напомним, что площадь катода должна в два раза превышать площадь поверхности обрабатываемого изделия. При этом не учитывается поверхность катода, которая прислонена к стенке. В катодной пластине должны присутствовать отверстия для выхода газа.

Вы можете собрать катод из нескольких кусков свинца, если нет одного. Куски рекомендуется паять мощным паяльником, толстым швом вдоль стыков. Постарайтесь, чтобы катод повторял конфигурацию поверхности детали, обращенной к нему. Вывод из ванны контакта выполните полоской того же материала. Хотя также принято использовать и толстый медный провод в изоляции. Место припайки изолируйте силиконовым герметиком.

Процесс анодирования

Итак, в пластиковую ванну вы залили электролит, на выходе имеется блок питания с током. Для регулирования силы тока к цепи при анодировании титана или алюминия подключите проволочный переменный резистор. В емкости находятся 2 предмета: свинцовый катод в виде пластины и анод – обрабатываемое изделие. При подаче на них тока происходит выделение кислорода и начинает расти анодный защитный слой.

При создании качественного электрического контакта между свинцом и деталью вы будете наблюдать микропузырьки кислорода, что медленно поднимаются со всей поверхности изделия. Их диаметр крайне мал, их течение напоминает струйки дыма. Длительность процесса стоит контролировать визуально - по окрасу детали.

Для мелких деталей она составляет 20-30 минут, для больших изделий - час-полтора.После того, как деталь полностью покроется налетом серо-голубого цвета, её следует достать из ванной, вымыть под струей холодной воды и протереть ваткой, что смочена в крепком марганцовом растворе, для удаления побочных продуктов реакции. Поверхность должна быть блестящей, светло-серой, гладкой.

После процесса анодирования дома некоторые изделия приобретают темно-матовый оттенок, все зависит от режима анодирования. Для окраски анодированных изделий погрузите их в раствор анилинового красителя, что подогрет до 50—60 градусов по Цельсию. Перед работой раствор профильтруйте, потому что мелкие крупинки нерастворившегося красителя способны образовывать на поверхности металла пятна. Интенсивность окраски обычно составляет не больше 15—20 минут.

После того, как деталь приобрела красивый оттенок и твердый, не рыхлый защитный слой, необходимо его зафиксировать. Дело в том, что это покрытие на микроуровне имеет пористую структуру, которая является проницаемой для воздуха и воды. Такой слой металл хорошо защищает от механических повреждений, но слаб против химического.

Существует несколько методов, которые помогают закрыться микропорам. Самый простой – проварить после анодирования детали в кастрюле в воде в течение полчаса. Лучше использовать дистиллированную воду. Также детали можно подержать на паровой бане, также на протяжении получаса.

Вы уже знаете, что существует несколько технологий анодирования алюминия и деталей из него. Они отличаются условиями рабочего процесса, а если быть конкретнее – то температурой електролита, которая является основным фактором, который влияет на качество анодного защитного слоя. В домашних условиях предпочтительнее выбрать вариант холодного анодирования, ведь в этом случае покрытие получается качестве и толще, а деталь приобретает красивый оттенок и блеск.

strport.ru

Анодирование алюминия и его виды

До сих пор алюминий является лучшим металлом для всевозможных поделок. Он легко обрабатывается, имеет небольшой вес, остается прочным и не ржавеет. Однако у алюминия есть один недостаток – не очень красивый вид. Краска на нем плохо держится, а неокрашенный алюминий покрывается темными пятнами со временем. Но из этой ситуации можно найти выход – стоит обратиться к процедуре анодирования алюминия.

Содержание:

Предназначение анодирования

Алюминий имеет свойства соединяться в естественной среде с кислородом, образуя при этом на своей поверхности защитную плёнку. Именно данный слой позволяет не окисляться металлу. Но подобный природный оксид способен повреждаться, потому что является очень тонким.

Эту проблему можно решить с помощью специального процесса анодирования, который помогает сделать металл более устойчивым и прочным к внешним факторам. После процедуры коррозия алюминию не грозит. Пленка, что образовывается в результате анодирования, отличается большой износостойкостью, потому что от обработанной детали она не отслаивается со временем.

Причем анодирование не является процессом нанесения защитного покрытия, как происходит при хромировании или цинковании. Защитная окисная пленка в этом случае формируется непосредственно из самого защищаемого металла. К слову сказать, поддается анодированию титан, алюминий и магний.

Анодирование в промышленных условиях проводят в 20-процентной серной кислоте. Но с ней опасно и неудобно работать в домашних условиях. К счастью, практике известен и другой метод анодирования – с использованием раствора углекислого натрия (сода) и хлористого натрия (обыкновенная пищевая соль).

Преимущества процесса анодирования следующие:

Нередко анодирование совершается с целью повысить декоративные качества алюминия и придать металлу желаемый оттенок. Обычно выбирают такие оттенки: темное или светлое золото, жемчуг, серебро с матовым отблеском. Цвет можно изменять, используя для этой цели обыкновенные анилиновые красители, которыми принято красить одежду.

Теплое анодирование

Процедура теплого анодирования является легкоповторяемым процессом обработки алюминия при комнатной температуре – 15-20 градусов. Несложные манипуляции позволяют получать довольно красивые разноцветные покрытия после окраски в органическом красителе. Если вы хорошенько постараетесь, можно на одной детали добиться сразу нескольких цветов.

Достаточно вспомнить старые советские ружья РПО-2, РПС-3, РПО-4 зеленого цвета, который является результатом процесса теплого анодирования металла. Красителем служила всем известная аптечная зеленка. Подобный метод позволяет добиться больших эстетичных результатов, но не лишен недостатков.

Детали, обработанные подобным способом, не демонстрируют по-настоящему высокую антикоррозионную защиту. В морской воде, в зоне контакта с агрессивным металлом (нержавейка, титан) коррозия все-таки появляется. Невелика и механическая защита подобного покрытия - обычной стальной иглой легко процарапать его. В особенно неудачном случае «защитный» слой можно стереть рукой.

Однако подобное «низкопробное» покрытие с другой стороны служит прекрасной основой для дальнейшей покраски. Какая высокая адгезия любой краски к данному слою – невозможно представить! Если использовать эпоксидную краску, получиться весьма неплохая и достаточно эстетичная защита. Краска будет держаться очень долго и крепко. Хорошо будут смотреться матовые нитроэмали.

Алгоритм теплого анодирования:

Холодное анодирование

«Холодная» технология при температуре обработки от минус 10 до плюс 10 градусов была изобретена из-за двух причин: высокого качества, прочности и твердости анодного слоя в холодных условиях; низкой скорости растворения поверхности слоя и большой толщины слоя.

На самом деле слой со стороны металла нарастает и одновременно с внешней стороны растворяется. Скорость роста слоя является приблизительно одинаковой для обоих процессов. Но холодное анодирование деталей демонстрирует низкую скорость растворения внешней защитной пленки. Потому и возможно получить довольно толстый слой. А вот при теплой процедуре скорость внешнего растворения защитного слоя достигает скорости роста внутреннего слоя, поэтому невозможно получить толстый слой при таком варианте.

Процесс холодного анодирования требует принудительного глубокого охлаждения. Только так получается создать красивое, твердое и износоустойчивое покрытие. К примеру, подводному ружью с подобным покрытием не будет страшна морская вода с любым уровнем солености. И только при контакте с титаном коррозия может начаться в очень далеком будущем.

Единственным незначительным минусом данной процедуры является невозможность окрасить слой органическими красителями. Цветовая окраска защитного слоя, получаемого в результате процедуры холодного анодирования, является естественным процессом, зависящим исключительно от состава обрабатываемого сплава. Оттенки изменяются от зеленовато-оливкового до почти черного или темно серого цвета.

Алгоритм холодного анодирования:

Этапы анодирования

Каждый этап анодирования алюминиевого изделия придаёт металлу очередное преимущество. Подготовка к самому процессу кроется в погружении детали в определенный щелочной раствор, в результате чего является полное очищение алюминия от масел и загрязнений.

После промывки, производимой в растворе из каустической соды, удалится тонкий слой алюминия, мешающий процессу анодирования. Сама процедура анодирования алюминиевой детали придает более плотную поверхность, обеспечивающую слоем оксидной плёнки. Декоративные моменты анодирования способны придать изделию определенный цвет и блеск.

А процесс уплотнения помогает закрыть поры алюминию, который имеет довольно пористую структуру. В целом понятно, что анодирование необходимо алюминию, если вы планируете защитить его от коррозии и прочих повреждений. Кроме того, анодирование способно придать изделию приятный вид. Совершить данный процесс вы можете и в домашних условиях.

Типичные ошибки при анодировании

Как вы поняли, повсеместно чаще всего используется именно холодная технология анодирования алюминия, в результате которой получается очень твердое и прочное покрытие с высокой коррозионной защитой. Однако в процессе работы обыватели часто допускают ошибки, с типичными нужно ознакомиться, чтобы не повторять их в своей практике.

Температура электролита

Если при работе вы установили температуру ниже -10 градусов, у вас не получится добиться нужной анодной плотности тока на изделии. Независимо от того, что реостат по максимуму выкручен и напряжение, которое идет с блока питания, максимальное. В результате малого уровня плотности тока покрытие будет медленно расти, и получаться бесцветным.

Проблема заключается в том, что электрическое сопротивление электролита при очень низких температурах сильно увеличивается, вследствие чего недостаточно вашего напряжения для «правильной» плотности тока. В таком случае вы можете пойти двумя путями: поднять напряжение до 100 вольт, что очень опасно, или прогреть электролит до -10 градусов. Второй вариант предпочтительнее.

Если вы установили температуру выше плюс 10 градусов, плотность тока будет правильной, а вот анодный слой получится слабоватым, да и окраски не будет, только мутный молочный оттенок. При превышении порога допустимой температуры процесс анодирования дома будет изменяться в качественную сторону, превращаясь из холодного в теплый, то есть ухудшаясь. Даже уже наращенный холодный слой будет разрыхляться и постепенно растворяться, даже если окраска потеряется не полностью.

Анодная плотность

Анодный слой нарастает медленно. Окрашенность защитного слоя появляется скачкообразно, когда анодная плотность тока составляет 1,5 - 1,6 ампера на квадратный дециметр. При меньшей плотности слой получится бесцветным или мутно-белым. Хотя его прочность и будет сносной.

Но лучше для небольшого запаса надежности (если вы ошиблись при определении площади поверхности изделия) придерживаться плотности 2 - 2,2 ампера на квадратный дециметр. Не стоит поднимать анодную плотность путем увеличения тока выше нормы, если вы хотите, чтобы процесс проходил быстро. В этом случае вас будут преследовать растравы и пробои детали.

В принципе при анодировании в домашних условиях допустима большая плотность тока при интенсивном перемешивании электролита и хорошем отводе теплоты от детали. Это сократит время процесса и позволит нарастить толстый защитный слой (в промышленности можно достичь даже 2-миллиметрового слоя анода). Но для этого нужно предусмотреть качественное охлаждение деталей в процессе анодирования.

Помните, что теплый электролит способен интенсивно растворять анодный слой! В течение нескольких секунд микрозоны перегрева оголяются полностью до белого метала, и через них течет ток, что больше нормального в разы. И начинается местное травление металла. Изделие за пару минут даже может наполовину раствориться наполовину.

Катодная плотность

Если катодная плотность слишком велика (площадь поверхности катода недостаточна, в сравнении с площадью обрабатываемой детали), то это не будет большой проблемой при обработке маленьких деталей, расположенных в разных концах емкости далеко от катода. Но если нужно анодировать габаритное изделие в небольшой ванне, то возникнут проблемы: склонность к прогару и растравливание детали.

Запомните: малые размеры катода вызывают неравномерное распределение по поверхности изделия силовых линий тока. А это в итоге вызывает повышенный риск прогара. Поэтому площадь катода сделайте в 2 раза больше площади детали. Так в процессе анодирования ток будет распределяться равномерно на поверхности детали.

Контакт детали с подвеской

Если деталь имеет плохой контакт с подвеской, вы не сможете достичь правильной силы тока. К тому же при подаче тока на изделие пузырьки кислорода будут уходить с поверхности зажима, а не с ее поверхности. Или вообще не будут формироваться. Данная проблема возникает из-за создания некачественного зажима.

Различные варианты, что состоят в обматывании детали алюминиевой проволокой, не являются надежными. Зажим должен быть с резьбовой контактной шпилькой из алюминия. Только такие конструкции позволяю прижать электрод к изделию с достаточной силой, обеспечив надежный электрический контакт.

Теперь вы знаете, что собой представляет процедура анодирования алюминия, для каких металлов она ещё подходит, и какие требования предъявляются при работе оборудованием для анодирования. Существует два вида анодирования – теплое и холодное. Однако первый вариант уже себя изжил. Перед работой обязательно стоит ознакомиться с типичными ошибками, чтобы не повторять их.

strport.ru

описание и разновидности покрытия, нюансы работы в домашних условиях

Алюминиевые сплавы считаются отличными материалами для производства самых разных деталей. Алюминий с легкостью подвергается обработке, он отличается маленькой массой, высоким уровнем прочности и совершенно не боится коррозии. Однако при массе преимуществ этот металл не имеет привлекательного внешнего вида. На поверхности алюминия плохо держатся красящие составы, а если его не обработать специальным покрытием, то появятся темные пятна. Технология анодного оксидирования алюминия позволяет обеспечить защиту материала от окисления и улучшить его внешний вид.

Описание технологии

Анодирование (анодное оксидирование) представляет собой процесс, в итоге которого на металлической поверхности формируется оксидное покрытие, обеспечивающее защиту поверхности от появляющегося при контакте с воздухом окисления. При этом окисленный участок не ликвидируется, а создается покрытие с большей твердостью. Эта технология напоминает воронение.

Зачем анодировать алюминиевые поверхности

Этот металлический сплав при естественных условиях взаимодействует с кислородом, в результате на поверхности создается защитное покрытие. Слой, обеспечивающий защиту, предотвращает окисление алюминия. Но эти натуральные оксиды являются крайне тонкими и с легкостью могут повреждаться. Решить эту проблему позволяет анодирование. Такая процедура, по сути, улучшает стойкость металлического сплава к неблагоприятным воздействиям извне, придавая изделию более привлекательный вид.

После анодирования алюминий не боится коррозии. Пленка, создаваемая при этом на поверхности, характеризуется высочайшей устойчивостью к изнашиванию. Кроме того, покрытие не будет отслаиваться со временем.

Стоит отметить, что это не нанесение защитного слоя как такового, как в случае покрытия поверхности стали цинком или хромом. Пленка из оксидов при анодировании формируется из самого металлического сплава. Интересно то, что анодирование актуально не только для алюминия, но и для иных материалов (магний, титан).

Иногда анодирование используется для улучшения декоративных свойств металлического сплава и придания ему конкретного оттенка. Среди расцветок сегодня особой популярностью пользуется темный и светлый золотистый, матовое серебро, жемчужные тона.

В промышленности анодирование осуществляется с применением двадцатипроцентного раствора серной кислоты. Но самостоятельное анодирование (в домашних условиях) с использование кислоты крайне опасно и не очень удобно.

Есть и иной вариант, который подразумевает применение составом из хлористого и углекислого натрия. Это обыкновенная соль и сода, которые можно отыскать в любом доме.

Преимущества

Что касается достоинств, присущих этой технологии, то нужно отметить следующие:

На сегодняшний день существует несколько технологий исполнения этой процедуры.

Теплая разновидность покрытия

Этот способ является довольно простым. Всю работу можно выполнить даже самостоятельно. Процедура осуществляется при комнатной температуре. Посредством теплого анодирования можно сделать привлекательное покрытие разных цветов, воспользовавшись дополнительными органическими красителями. Если постараться, то на одном и том же элементе можно добиться сразу нескольких оттенков.

Вспомните советские ружья, характеризующиеся зеленой расцветкой. Это результат анодирования алюминиевого сплава. А в качестве красящего вещества была использована обыкновенная зеленка, которую можно отыскать в любой аптеке.

У технологии есть свои достоинства, но не обошлось и без недостатков.

Производится же теплое анодирование крайне просто. Для начала все элементы тщательно обезжириваются и фиксируются в подвесе. Анодирование производится до тех пор, пока на поверхности не появится молочный оттенок, затем изделие промывают прохладной водой. Красят же изделие горячим раствором. Окрашенное покрытие закрепляется в течение одного часа.

Особенности холодного анодирования

Методика выполняется при низких температурных показателях. Холодное анодирование было разработано по целому ряду причин: высокая прочность, твердость и качество, а также быстрота растворения и достаточная толщина покрытия. Как правило, домашние мастера предпочитают именно эту технологию.

Слой, расположенный со стороны металлической поверхности, увеличивается, а с наружной стороны практически полностью растворяется. При этом технология нуждается в хорошем охлаждении элементов, лишь в этом случае можно добиться высококачественного результата. Покрытие в итоге получится очень износоустойчивым и твердым. К примеру, подводным ружьям, поверхность которых была подвержена холодному анодированию, будет уже не страшна морская вода.

Единственный недостаток — невозможность применения натуральных красителей. Тут все зависит от веществ, входящих в состав обрабатываемого материала. Расцветка при обработке может изменяться от темной до зеленоватой.

Сначала деталь обезжиривается и фиксируется в специальном подвешивающем устройстве. Затем металлический сплав анодируют до тех пор, пока не появится плотный слой. После этого его промывают холодной или горячей водой. На финальном этапе слой укрепляют посредством проваривания в чистой воде.

Твердое оксидирование

Эта технология позволяет сделать прочное и твердое анодированное покрытие. Она активно используется на промышленных предприятиях. Характерная особенность методики состоит в том, что для ее исполнения применяется сразу несколько электролитов. Плотность электротока постепенно увеличивается и благодаря изменению структуры на металлической поверхности появляется высокопрочная пленка.

Оборудование для анодирования алюминия в домашних условиях

Теперь вам стало известно, что собой представляет анодирование. Пришло время выяснить, какое именно оборудование необходимо для этого. Итак, для работы потребуется несколько ванночек для деталей с разными размерами. Они должны быть сделаны из алюминия. В качестве альтернативы можно воспользоваться полиэтиленом или пластмассой. Стенки и дно пластиковой ванны должны быть покрыты листами алюминиевой фольги. Это необходимо для создания катодно-анодной установки.

У ванны также должны быть высокие теплоизоляционные характеристики. Лишь в этом случае электролит не нагреется сильно, и вам не нужно будет его регулярно менять.

После этого делают катод, для чего применяют свинец. Делается эта деталь исключительно из листового материала. Стоит отметить, что площадь катода обязательно должна быть вдвое больше площади обрабатываемой детали. В катоде должны быть специальные отверстия, предназначенные для выпуска газов.

После подготовки катода, необходимо изготовить электролит, поместить его внутрь ванны, положить туда элемент и подсоединить к «плюсу» источник электрического тока. Пластину из свинца нужно подключить к «минусу». Для того чтобы металлический сплав начал анодировать, сгодится источник электропитания на полтора ампера и двенадцать ватт. Что касается затрачиваемого времени, то для элементов небольшого размера процедура займет примерно тридцать минут. Чтобы произвести полноценный профиль из алюминия, понадобится три-четыре часа.

Расцветка изделия может различаться. Тут все зависит от применяемой методики анодирования в домашних условиях. С применением анилиновых красок детали металла можно выкрасить даже в черные оттенки.

tokar.guru

Анодирование металла — sovetskyfilm.ru

Анодирование металла – предложение от «Цветметалл9raquo;, которое призвано обеспечить:

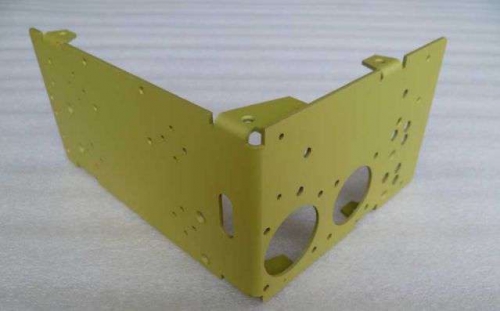

Процесс анодирования металла сводится к электрохимической технологии (анодное окисление) искусственного наращивания поверхностной оксидной пленки. Такая процедура, в принципе, возможна для любого металла, но не с любым из них она целесообразна и рентабельна (у многих металлов пленка будет впоследствии трескаться). В идеале анодированию разумно подвергать лишь алюминий, тантал и титан. Наша компания реализует услугу анодирования алюминия в Москве на собственной технологической базе.

Анодирование от «ЦветМеталл9raquo; обеспечит получение оксидных пленок толщиной 5-25мкм, что гарантированно придаст изделиям антикоррозийную защиту высокого качества, а также составит идеальную основу для их дальнейшего окрашивания. К тому же анодированный металл значительно расширяет сферу своего применения, например, такой алюминий может использоваться не только в профильных конструкциях мебели, офисных перегородок, дверей, но и систем оконного и балконного остекления и объектов наружной рекламы и проч. Анодирование алюминия (см. фото) в таких случаях полностью исключает все возможности образования дефектов, коррозийных процессов и т.д. Не перегружая Вас знаниями о самой технологии и процессе анодирования металла, мы сконцентрируемся лишь на основных его преимуществах (см. выше) и способах. Сегодня это:

Каждый из данных методов имеет собственные преимущества в многообразии оттенков, времени процесса и затраченного труда. Но все они не требуют существенных вложений и обеспечивают идеальный результат на выходе – и по качеству полученного металлопроката, и по его эстетике. Мы проконсультируем Вас по технологическим процедурам анодирования алюминия, которые окажутся предпочтительными для конкретно ваших целей применения выбранной металлопродукции, а также проведем весь процесс с гарантией и в обозначенный срок.

Компания, реализующая на современном рынке оптово-розничные предложения цветного и нержавеющего металлопроката и услуги его механической, термической и химической обработки.

Анодирование (анодное оксидирование) – электрохимическое создание жесткой пленки на поверхности материалов (как правило, алюминиевых сплавов, но применяется и для магниевых или титановых сплавов, металлов на основе цинка, магния, ниобия, и тантала).

Пленка обеспечивает защиту от окружающей среды и декорирует поверхность, создавая ровный мягкий цвет. Повышается смазка и адгезия (сцепление с другими материалами) поверхности металла. Анодирующий слой выступает электрическим изолятором, противостоящим электрохимической коррозии.

Прочность детали за счет анодирования не повышается.

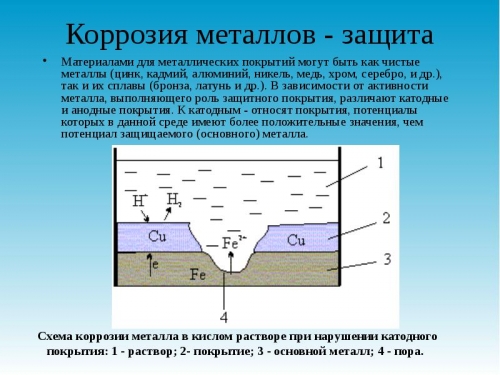

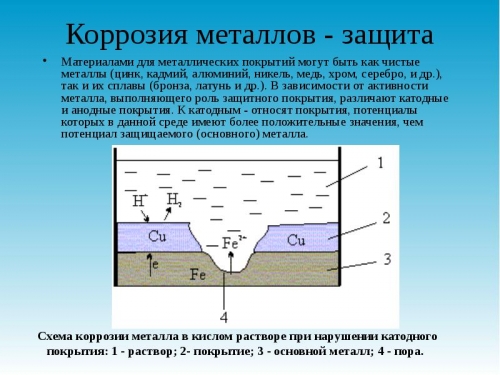

Коррозия – это самопроизвольное разрушение металла под воздействием внешней среды. Она уменьшает прочность металлических конструкций, может привести к поломкам отдельных деталей и, конечно, ухудшает внешний вид.

На воздухе поверхность чистого алюминия (как и любого металла) довольно быстро окисляется кислородом из воздуха, покрывается тонкой пленкой оксида алюминия. Эта пленка частично защищает поверхность от дальнейшего воздействия внешней среды, но она тонкая и не слишком непрочная. В то же время эта пленка – темно-серая и мутная, она лишает алюминий его естественного блеска, создает ощущение «грязи».

Алюминий слабо реагирует с чистой пресной водой или чистым воздухом, особенно с учетом оксидной пленки на его поверхности. Однако, в условиях города воздух и осадки далеки от чистых: они содержат многочисленные газовые примеси (особенно вблизи больших промышленных предприятий или автомагистралей), жидкие и твердые частицы (особенно медь, железо), соли и щелочи.

Щелочи (а также соли ртути, меди и ионы хлора) содержащиеся в воздухе особенно опасны для алюминия: они растворяют тонкий защитный слой и вступают с ним в реакцию: металл растворяется с выделением водорода.

Кислоты (особенно с высокими окислительными свойствами типа серной, соляной, азотной, уксусной) разрушают алюминий, образуя его соли.

Металлы (железо, медь) образуют с алюминием гальванические пары. Кроме того, они увеличивают электропроводность электролита на поверхности металла (влаги и продуктов коррозии, впитывающих ее). Возникающая электрохимическая коррозия разрушает поверхность алюминия.

Защитное покрытие создается за счет окисления поверхности алюминия кислородом, возникающим из воды при протекании тока (получаемый оксид алюминия слабо реагирует с прочими химическими элементами и соединениями).

Образующийся слой оксида алюминия частично разъедается кислотой: образуются многочисленные поры, через которые раствор воды и кислоты проникает еще глубже в материал. Создается толстый защитный пористый слой.

Затем поры заполняются красителем и/или герметизируются — защитная оболочка «запечатывается».

Анодирование было впервые использовано в промышленном масштабе в 1923 для защиты дюралюминиевых деталей гидросамолета от коррозии (с хромовой кислотой). Этот процесс был тогда назван «процессом Бенгоу-Стюарта» («Bengough-Stuart process»).

Его модификация, с применением серной кислоты была запатентована в 1927г. Говером и О’Брайном. Она быстро стала наиболее часто применяющейся и остается таковой в наши дни.

Анодированный алюминиевый профиль достиг пика популярности в 1960-1970х годах, с тех пор постепенно вытесняется более дешевыми способами защитных покрытий: пластмассами и порошковыми покрытиями.

Шлифование щетками из нержавеющей стали (эффект «начеса» или равномерных длинных царапин-бороздок) или обработка дробью (более ровное покрытие) для устранения дефектов прессования или проката профилей (полос, царапин, рисок, выбоин).

Если покрытие выполняет только защитную функцию (деталь не будет видна), то предварительная обработка может отсутствовать.

Коды EURAS: C36 (серый светлый), C37 (серый средний), C38 (серый темный)

Коды C* относятся к электролитическому способу окрашивания, EV* — к окрашиванию погружением в краситель.

За счет того, что поверхность покрытия — неровная (поры, заполненные красителем), большая часть света на ней рассеивается во все стороны раавномерно: цвет получается матовым и ровным. Одновремененно за счет того, что часть поверхности — металл (в котором и образованы поры), поверхность хорошо отражает свет и содает яркую блестящую отражающую поверхность. Кроме того, оттенок и яркость отделки в результате сильно зависят от освещения и, соответственно, меняются при взгляде под разными углами.

Особенности

Анодирование (как и покраска или напыление) несущественно увеличивает размеры детали, так как создаваемый при нем оксид алюминия занимает больше места, металл. Это может быть важно для обработки резьбовых соединений или мелких деталей.

В зависимости от обрабатываемого сплава и толщины анодирования, анодирование может оказать негативное влияние на сопротивление усталости металла (хотя в целом повышает усталостную долговечность из-за предотвращения коррозии). Так анодированные детали становятся более уязвимы к растрескиванию из-за термических стрессов – перепадов температур.

Анодные пленки, как правило, гораздо жестче и прочнее, образованные большинством видов краски и нанесения металлических покрытий (хромирование, цинкование и т.д), но и более хрупкие.

© Все права на статью принадлежат AbavaNet technology

При публикации, цитировании или ином использовании данного текста, или любой его части необходима явная и недвусмысленная ссылка на данную статью с указанием правообладателя. Подробнее — см. раздел «Правовая информация «

Коммерческое использование текста либо любой его части без письменного согласия правообладателя (AbavaNet technology) может преследоваться в судебном порядке согласно законодательству РФ.

До сих пор алюминий является лучшим металлом для всевозможных поделок. Он легко обрабатывается, имеет небольшой вес, остается прочным и не ржавеет. Однако у алюминия есть один недостаток – не очень красивый вид. Краска на нем плохо держится, а неокрашенный алюминий покрывается темными пятнами со временем. Но из этой ситуации можно найти выход – стоит обратиться к процедуре анодирования алюминия.

Предназначение анодирования

Алюминий имеет свойства соединяться в естественной среде с кислородом, образуя при этом на своей поверхности защитную плёнку. Именно данный слой позволяет не окисляться металлу. Но подобный природный оксид способен повреждаться, потому что является очень тонким.

Эту проблему можно решить с помощью специального процесса анодирования, который помогает сделать металл более устойчивым и прочным к внешним факторам. После процедуры коррозия алюминию не грозит. Пленка, что образовывается в результате анодирования, отличается большой износостойкостью, потому что от обработанной детали она не отслаивается со временем.

Причем анодирование не является процессом нанесения защитного покрытия, как происходит при хромировании или цинковании. Защитная окисная пленка в этом случае формируется непосредственно из самого защищаемого металла. К слову сказать, поддается анодированию титан, алюминий и магний.

Анодирование в промышленных условиях проводят в 20-процентной серной кислоте. Но с ней опасно и неудобно работать в домашних условиях. К счастью, практике известен и другой метод анодирования – с использованием раствора углекислого натрия (сода) и хлористого натрия (обыкновенная пищевая соль).

Преимущества процесса анодирования следующие:

Нередко анодирование совершается с целью повысить декоративные качества алюминия и придать металлу желаемый оттенок. Обычно выбирают такие оттенки: темное или светлое золото, жемчуг, серебро с матовым отблеском. Цвет можно изменять, используя для этой цели обыкновенные анилиновые красители, которыми принято красить одежду.

Теплое анодирование

Процедура теплого анодирования является легкоповторяемым процессом обработки алюминия при комнатной температуре – 15-20 градусов. Несложные манипуляции позволяют получать довольно красивые разноцветные покрытия после окраски в органическом красителе. Если вы хорошенько постараетесь, можно на одной детали добиться сразу нескольких цветов.

Достаточно вспомнить старые советские ружья РПО-2, РПС-3, РПО-4 зеленого цвета, который является результатом процесса теплого анодирования металла. Красителем служила всем известная аптечная зеленка. Подобный метод позволяет добиться больших эстетичных результатов, но не лишен недостатков.

Детали, обработанные подобным способом, не демонстрируют по-настоящему высокую антикоррозионную защиту. В морской воде, в зоне контакта с агрессивным металлом (нержавейка, титан) коррозия все-таки появляется. Невелика и механическая защита подобного покрытия — обычной стальной иглой легко процарапать его. В особенно неудачном случае «защитный9raquo; слой можно стереть рукой.

Однако подобное «низкопробное9raquo; покрытие с другой стороны служит прекрасной основой для дальнейшей покраски. Какая высокая адгезия любой краски к данному слою – невозможно представить! Если использовать эпоксидную краску, получиться весьма неплохая и достаточно эстетичная защита. Краска будет держаться очень долго и крепко. Хорошо будут смотреться матовые нитроэмали.

Алгоритм теплого анодирования:

Холодное анодирование

«Холодная9raquo; технология при температуре обработки от минус 10 до плюс 10 градусов была изобретена из-за двух причин: высокого качества, прочности и твердости анодного слоя в холодных условиях; низкой скорости растворения поверхности слоя и большой толщины слоя.

На самом деле слой со стороны металла нарастает и одновременно с внешней стороны растворяется. Скорость роста слоя является приблизительно одинаковой для обоих процессов. Но холодное анодирование деталей демонстрирует низкую скорость растворения внешней защитной пленки. Потому и возможно получить довольно толстый слой. А вот при теплой процедуре скорость внешнего растворения защитного слоя достигает скорости роста внутреннего слоя, поэтому невозможно получить толстый слой при таком варианте.

Процесс холодного анодирования требует принудительного глубокого охлаждения. Только так получается создать красивое, твердое и износоустойчивое покрытие. К примеру, подводному ружью с подобным покрытием не будет страшна морская вода с любым уровнем солености. И только при контакте с титаном коррозия может начаться в очень далеком будущем.

Единственным незначительным минусом данной процедуры является невозможность окрасить слой органическими красителями. Цветовая окраска защитного слоя, получаемого в результате процедуры холодного анодирования, является естественным процессом, зависящим исключительно от состава обрабатываемого сплава. Оттенки изменяются от зеленовато-оливкового до почти черного или темно серого цвета.

Алгоритм холодного анодирования:

Этапы анодирования

Каждый этап анодирования алюминиевого изделия придаёт металлу очередное преимущество. Подготовка к самому процессу кроется в погружении детали в определенный щелочной раствор, в результате чего является полное очищение алюминия от масел и загрязнений.

После промывки, производимой в растворе из каустической соды, удалится тонкий слой алюминия, мешающий процессу анодирования. Сама процедура анодирования алюминиевой детали придает более плотную поверхность, обеспечивающую слоем оксидной плёнки. Декоративные моменты анодирования способны придать изделию определенный цвет и блеск.

А процесс уплотнения помогает закрыть поры алюминию, который имеет довольно пористую структуру. В целом понятно, что анодирование необходимо алюминию, если вы планируете защитить его от коррозии и прочих повреждений. Кроме того, анодирование способно придать изделию приятный вид. Совершить данный процесс вы можете и в домашних условиях.

Типичные ошибки при анодировании

Как вы поняли, повсеместно чаще всего используется именно холодная технология анодирования алюминия, в результате которой получается очень твердое и прочное покрытие с высокой коррозионной защитой. Однако в процессе работы обыватели часто допускают ошибки, с типичными нужно ознакомиться, чтобы не повторять их в своей практике.

Температура электролита

Если при работе вы установили температуру ниже -10 градусов, у вас не получится добиться нужной анодной плотности тока на изделии. Независимо от того, что реостат по максимуму выкручен и напряжение, которое идет с блока питания, максимальное. В результате малого уровня плотности тока покрытие будет медленно расти, и получаться бесцветным.

Проблема заключается в том, что электрическое сопротивление электролита при очень низких температурах сильно увеличивается, вследствие чего недостаточно вашего напряжения для «правильной9raquo; плотности тока. В таком случае вы можете пойти двумя путями: поднять напряжение до 100 вольт, что очень опасно, или прогреть электролит до -10 градусов. Второй вариант предпочтительнее.

Если вы установили температуру выше плюс 10 градусов, плотность тока будет правильной, а вот анодный слой получится слабоватым, да и окраски не будет, только мутный молочный оттенок. При превышении порога допустимой температуры процесс анодирования дома будет изменяться в качественную сторону, превращаясь из холодного в теплый, то есть ухудшаясь. Даже уже наращенный холодный слой будет разрыхляться и постепенно растворяться, даже если окраска потеряется не полностью.

Анодная плотность

Анодный слой нарастает медленно. Окрашенность защитного слоя появляется скачкообразно, когда анодная плотность тока составляет 1,5 — 1,6 ампера на квадратный дециметр. При меньшей плотности слой получится бесцветным или мутно-белым. Хотя его прочность и будет сносной.

Но лучше для небольшого запаса надежности (если вы ошиблись при определении площади поверхности изделия) придерживаться плотности 2 — 2,2 ампера на квадратный дециметр. Не стоит поднимать анодную плотность путем увеличения тока выше нормы, если вы хотите, чтобы процесс проходил быстро. В этом случае вас будут преследовать растравы и пробои детали.

В принципе при анодировании в домашних условиях допустима большая плотность тока при интенсивном перемешивании электролита и хорошем отводе теплоты от детали. Это сократит время процесса и позволит нарастить толстый защитный слой (в промышленности можно достичь даже 2-миллиметрового слоя анода). Но для этого нужно предусмотреть качественное охлаждение деталей в процессе анодирования.

Помните, что теплый электролит способен интенсивно растворять анодный слой! В течение нескольких секунд микрозоны перегрева оголяются полностью до белого метала, и через них течет ток, что больше нормального в разы. И начинается местное травление металла. Изделие за пару минут даже может наполовину раствориться наполовину.

Катодная плотность

Если катодная плотность слишком велика (площадь поверхности катода недостаточна, в сравнении с площадью обрабатываемой детали), то это не будет большой проблемой при обработке маленьких деталей, расположенных в разных концах емкости далеко от катода. Но если нужно анодировать габаритное изделие в небольшой ванне, то возникнут проблемы: склонность к прогару и растравливание детали.

Запомните: малые размеры катода вызывают неравномерное распределение по поверхности изделия силовых линий тока. А это в итоге вызывает повышенный риск прогара. Поэтому площадь катода сделайте в 2 раза больше площади детали. Так в процессе анодирования ток будет распределяться равномерно на поверхности детали.

Контакт детали с подвеской

Если деталь имеет плохой контакт с подвеской, вы не сможете достичь правильной силы тока. К тому же при подаче тока на изделие пузырьки кислорода будут уходить с поверхности зажима, а не с ее поверхности. Или вообще не будут формироваться. Данная проблема возникает из-за создания некачественного зажима.

Различные варианты, что состоят в обматывании детали алюминиевой проволокой, не являются надежными. Зажим должен быть с резьбовой контактной шпилькой из алюминия. Только такие конструкции позволяю прижать электрод к изделию с достаточной силой, обеспечив надежный электрический контакт.

Теперь вы знаете, что собой представляет процедура анодирования алюминия, для каких металлов она ещё подходит, и какие требования предъявляются при работе оборудованием для анодирования. Существует два вида анодирования – теплое и холодное. Однако первый вариант уже себя изжил. Перед работой обязательно стоит ознакомиться с типичными ошибками, чтобы не повторять их.

У многих красивое и непонятное слово «анодирование» ассоциируется со сложным физико-химическими технологиями, лабораторными условиями и прочей научной атрибутикой. Мало кто знает, что этот полезный и несложный процесс можно провести при помощи подручных средств: сделать анодирование титана и других металлов реально даже в домашних условиях. Но что это такое, и зачем это нужно для металла?

Что такое анодированная металлическая поверхность

Название анодирования носит процесс, протекающий при использовании электролита и электрического тока различной величины и позволяющий получить на изделии прочную оксидную пенку, которая повышает прочность стали и обеспечивает защиту от коррозии. Прочностные и механические характеристики меняются в зависимости от состава металла, плотности и вида электролита, величины анодного и катодного воздействия, рассчитываемых по специальным уравнениям.

Собственно защитное покрытие не наносится, а образуется из самого железа в процессе электрохимической реакции. Технология, используемая в домашних условиях, схематично выглядит так:

Схема процесса анодирования в домашних условиях

Схема процесса анодирования в домашних условиях

Преимущества анодированного металла

Анодное оксидирование (анодирование) различных металлов, проведенное в домашних условиях, конечно, сильно уступает тому, что проводится с применением промышленного оборудования. Но, все же, оно способно обеспечить изделию ряд преимуществ:

Кроме того, процесс дает возможность декорирования. Можно сделать цветное анодное оксидирование. Такой результат можно получить, изменяя уравнения силы подаваемого тока и плотности электролита (это возможно, когда проводится анодирование титана и других твердых материалов) или с использованием краски (чаще для алюминия и других мягких металлов, но этот процесс применяется и на твердых основах). Окрашенные таким образом предметы имеют более ровный и глубокий цвет.

Промышленный метод дает более высокую прочность покрытия, возможность провести глубокое анодирование с одновременным нанесением катодной электрохимической пенки, дающей дополнительную защиту от коррозии. Но, даже проведенная в домашних условиях анодно-катодная обработка поможет сделать диски или другие детали движущихся механизмов более прочными, износостойкими.

Разные способы

Провести процесс оксидированной обработки стали в домашних условиях можно двумя способами. Каждый из них имеет свои недостатки и преимущества .

Теплый метод

Наиболее легкий процесс для проведения своими руками. Успешно протекает при комнатной температуре, при использовании органической краски, позволяет создавать удивительно красивые вещи. Для этой цели можно использовать как готовые краски, так и аптечные красители (зеленку, йод, марганец).