- Закалка в одном охладителе - нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей.

- Прерывистая закалка в двух средах - этот способ применяют при закалке высокоуглеродистых сталей. деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

- Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

- Ступенчатая закалка - закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, т.е. превращение аустенита в мартенсит.

- Изотермическая закалка. В отличии от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

- БСЭ

- А.П. Гуляев "Металловедение" Москва Издательство "Металлургия" 1977

- Закалка в одном охладителе - нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей.

- Прерывистая закалка в двух средах - этот способ применяют при закалке высокоуглеродистых сталей. деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

- Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

- Ступенчатая закалка - закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, т.е. превращение аустенита в мартенсит.

- Изотермическая закалка. В отличии от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

- БСЭ

- А.П. Гуляев "Металловедение" Москва Издательство "Металлургия" 1977

- Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей.

- Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

- Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

- Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

- Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

- БСЭ

- А.П. Гуляев Металловедение. — М.: Металлургия, 1977.

- Закалка в одном охладителе - нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей.

- Прерывистая закалка в двух средах - этот способ применяют при закалке высокоуглеродистых сталей. деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

- Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

- Ступенчатая закалка - закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, т.е. превращение аустенита в мартенсит.

- Изотермическая закалка. В отличии от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

- БСЭ

- А.П. Гуляев "Металловедение" Москва Издательство "Металлургия" 1977

- Закалка с полиморфным превращением, для сталей

- Закалка без полиморфного превращения, для большинства цветных металлов.

- Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей.

- Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

- Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

- Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

- Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

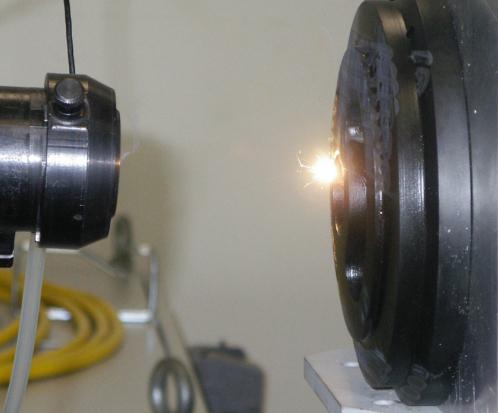

- Лазерная закалка. Термическое упрочнение металлов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла. В отличие от других известных процессов термоупрочнения (закалкой токами высокой частоты, электронагревом, закалкой из расплава и другими способами) нагрев при лазерной закалке является не объёмным, а поверхностным процессом.

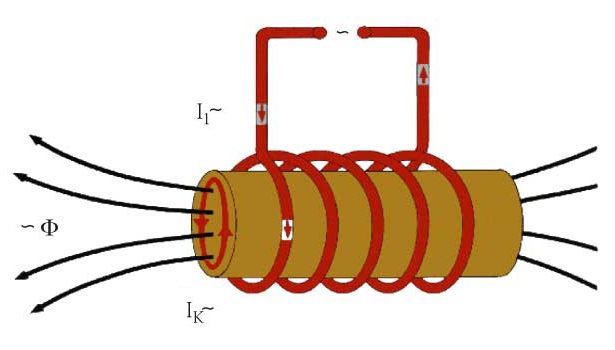

- Закалка ТВЧ (индукционная) — закалка токами высокой частоты — деталь помещают в индуктор и разогревают за счет наведения в ней токов высокой частоты.

- Недостаточная твердость закаленной детали — следствие низкой температуры нагрева, малой выдержки при рабочей температуре или недостаточной скорости охлаждения. Исправление дефекта: нормализация или отжиг с последующей закалкой; применение более энергичной закалочной среды.

- Перегрев связан с нагревом изделия до температуры, значительно превышающей необходимую температуру нагрева под закалку. Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали. Исправление дефекта: отжиг (нормализация) и последущая закалка с необходимой температуры.

- Пережог возникает при нагреве стали до весьма высоких температур, близких к температуре плавления (1200—1300° С) в окислительной атмосфере. Кислород проникает внутрь стали, и по границам зерен образуются окислы. Такая сталь хрупка и исправить ее невозможно.

- Окисление и обезуглероживание стали характеризуются образованием окалины (окислов) на поверхности деталей и выгоранием углерода в поверхностных слоях. Этот вид брака термической обработкой неисправим. Если позволяет припуск на механическую обработку, окисленный и обезуглероженный слой нужно удалить шлифованием. Чтобы предупредить этот вид брака, детали рекомендуется нагревать в печах с защитной атмосферой.

- Коробление и трещины — следствия внутренних напряжений. Во время нагрева и охлаждения стали наблюдаются объемные изменения, зависящие от температуры и структурных превращений (переход аустенита в мартенсит сопровождается увеличением объема до 3%). Разновременность превращения по объему закаливаемой детали вследствие различных ее размеров и скоростей охлаждения по сечению ведет к развитию сильных внутренних напряжений, которые служат причиной трещин и коробления деталей в процессе закалки.

- БСЭ

- А.П. Гуляев. Металловедение. — М.: Металлургия, 1977.

Закалка (металлургия). Что такое закалка стали

Закалка (металлов) - это... Что такое Закалка (металлов)?

Зака́лка — вид термической обработки изделий из металлов и сплавов, заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т.е. полиморфного превращения), с последующим быстрым охлаждением, как правило, в жидкости (воде или масле).

Различают закалку с полиморфным превращением, для сталей, и закалку без полиморфного превращения, для большинства цветных металлов.

Материал, подвергшийся закалке приобретает бо́льшую твердость, но становится хрупким, менее пластичным и вязким. Для снижения хрупкости и увеличения пластичности и вязкости, после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала.

В зависимости от температуры нагрева, закалку подразделяют на полную и неполную. В случае полной закалки материал нагревают выше линии GSE (см. диаграмму железоуглеродистых сплавов), в этом случае сталь приобретает структуру аустенит. При неполной закалке производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончанию закалки. Неполная закалка, как правило, применяется для инструментальных сталей

Закалка снимается отжигом материала.

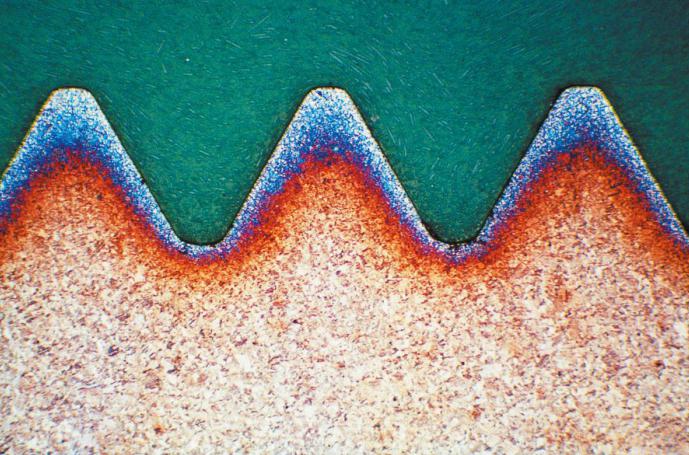

В некоторых изделиях закалка выполняется частично, например при изготовлении японских катан, закалке подвергается только режущаяя кромка меча. Такая обработка оставляет на металле хамон — видимую границу между закаленным и незакаленным металлом.

Закалочные среды

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650-400° С, то есть в том интервале температур в котором аустенит менее всего устойчив, быстрее всего превращается в феритно-цементитную смесь.

Выше 650° С скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда(Термат), а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения - стадией пузырчатого кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Способы закалки

Источники

Wikimedia Foundation. 2010.

dic.academic.ru

Закалка (сталей) - это... Что такое Закалка (сталей)?

Зака́лка — вид термической обработки изделий из металлов и сплавов, заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т.е. полиморфного превращения), с последующим быстрым охлаждением, как правило, в жидкости (воде или масле).

Различают закалку с полиморфным превращением, для сталей, и закалку без полиморфного превращения, для большинства цветных металлов.

Материал, подвергшийся закалке приобретает бо́льшую твердость, но становится хрупким, менее пластичным и вязким. Для снижения хрупкости и увеличения пластичности и вязкости, после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала.

В зависимости от температуры нагрева, закалку подразделяют на полную и неполную. В случае полной закалки материал нагревают выше линии GSE (см. диаграмму железоуглеродистых сплавов), в этом случае сталь приобретает структуру аустенит. При неполной закалке производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончанию закалки. Неполная закалка, как правило, применяется для инструментальных сталей

Закалка снимается отжигом материала.

В некоторых изделиях закалка выполняется частично, например при изготовлении японских катан, закалке подвергается только режущаяя кромка меча. Такая обработка оставляет на металле хамон — видимую границу между закаленным и незакаленным металлом.

Закалочные среды

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650-400° С, то есть в том интервале температур в котором аустенит менее всего устойчив, быстрее всего превращается в феритно-цементитную смесь.

Выше 650° С скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда(Термат), а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения - стадией пузырчатого кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Способы закалки

Источники

Wikimedia Foundation. 2010.

dic.academic.ru

Закалка металлов - это... Что такое Закалка металлов?

Закалка металлов

Зака́лка — вид термической обработки изделий из металлов и сплавов, заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т.е. полиморфного превращения), с последующим быстрым охлаждением, как правило, в жидкости (воде или масле).

Различают закалку с полиморфным превращением, для сталей, и закалку без полиморфного превращения, для большинства цветных металлов.

Материал, подвергшийся закалке приобретает бо́льшую твердость, но становится хрупким, менее пластичным и вязким, если сделать большее количество повторов нагревание-охлаждение. Для снижения хрупкости и увеличения пластичности и вязкости, после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала.

В зависимости от температуры нагрева, закалку подразделяют на полную и неполную. В случае полной закалки материал нагревают выше линии GSE (см. диаграмму железоуглеродистых сплавов), в этом случае сталь приобретает структуру аустенит. При неполной закалке производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончании закалки. Неполная закалка, как правило, применяется для инструментальных сталей

Закалка снимается отжигом материала.

В некоторых изделиях закалка выполняется частично, например при изготовлении японских катан, закалке подвергается только режущаяя кромка меча. Такая обработка оставляет на металле хамон — видимую границу между закаленным и незакаленным металлом.

Закалочные среды

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650-400° С, то есть в том интервале температур в котором аустенит менее всего устойчив, быстрее всего превращается в феритно-цементитную смесь.

Выше 650° С скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда(Термат), а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения - стадией пузырькового кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Способы закалки

Источники

dic.academic.ru

Закалка - это... Что такое Закалка?

Зака́лка — вид термической обработки изделий из металлов и сплавов, заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т.е. полиморфного превращения), с последующим быстрым охлаждением, как правило, в жидкости (воде или масле).

Различают закалку с полиморфным превращением, для сталей, и закалку без полиморфного превращения, для большинства цветных металлов.

Материал, подвергшийся закалке приобретает бо́льшую твердость, но становится хрупким, менее пластичным и вязким. Для снижения хрупкости и увеличения пластичности и вязкости, после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала.

В зависимости от температуры нагрева, закалку подразделяют на полную и неполную. В случае полной закалки материал нагревают выше линии GSE (см. диаграмму железоуглеродистых сплавов), в этом случае сталь приобретает структуру аустенит. При неполной закалке производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончанию закалки. Неполная закалка, как правило, применяется для инструментальных сталей

Закалка снимается отжигом материала.

В некоторых изделиях закалка выполняется частично, например при изготовлении японских катан, закалке подвергается только режущаяя кромка меча. Такая обработка оставляет на металле хамон — видимую границу между закаленным и незакаленным металлом.

Закалочные среды

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650-400° С, то есть в том интервале температур в котором аустенит менее всего устойчив, быстрее всего превращается в феритно-цементитную смесь.

Выше 650° С скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда(Термат), а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения - стадией пузырчатого кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Способы закалки

Источники

Wikimedia Foundation. 2010.

dic.academic.ru

Что такое поверхностная закалка стали? Для чего применяется поверхностная закалка?

Искусство термической обработки металлов известно человечеству давно. Им мастера, занимавшиеся изготовлением инструментов, а в особенности оружия, овладевали самостоятельно, либо обучались долгие годы у других специалистов, более опытных. Секреты хранились в тайне, что, конечно, снижало скорость распространений технологий, но повышало конкурентоспособность конкретного производителя продукции специфического назначения. Одним из приемов средневековых оружейников была поверхностная закалка, придающая режущим кромкам и остриям мечей и сабель особую твердость в сочетании с гибкостью клинка. Сегодня такими свойствами уже никого не удивить, технологии стали массовыми и получили всеобщее распространение.

Для чего все это знать обычному человеку?

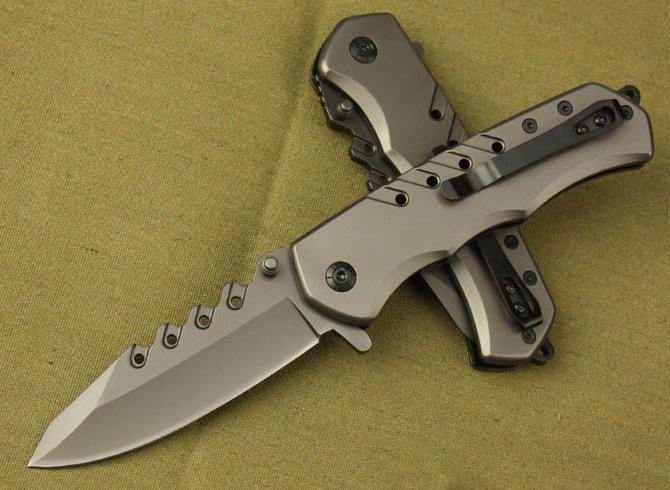

Эта статья специалистам по термической металлообработке покажется, скорее всего, набором банальностей и всем известных фактов. К тому же они, возможно, найдут и некоторые неточности в терминологии. Представляемая информация предназначена не для них, она адресуется людям, далеким от металлургии, дилетантам, интересующимся, чем отличается по прочности от хорошего лезвия обычный столовый или складной нож, поверхностная закалка от объемной и тому подобными вопросами. Покупая тот или иной нужный в хозяйстве предмет, потребитель сталкивается с существенной ценовой разницей. Продавец не всегда может квалифицированно и понятно объяснить, почему один инструмент (гаечный ключ, например) стоит намного дороже другого при общей внешней схожести. Он, скорее всего, попытается «запудрить мозги» малопонятными для обычного обывателя понятиями и терминами. В переводе на обычный язык эти пояснения будут означать, что разводной ключ не сломается или прослужит дольше, а заточка будет требоваться намного реже (если клиент желает приобрести нож). «Поверхностная закалка!» - загадочно укажет причину продавец, закатив от воображаемого восторга глаза. Что же это такое?

Противоположные свойства в одном изделии

Как ясно из словосочетания, термической обработке в этом случае подвергается только внешний тонкий слой изделия. О том, что сталь требует закалки, смутно догадываются все, даже те, кто вообще не знает, что это такое. Именно этим она отличается от обычной «железяки», мягкой и ломкой. Но почему таким почетом пользуется именно поверхностная? Закалка применяется для изменения свойств металла, а не ради какого-то улучшения, как это декларируется очень часто. Качество, полезное в одних случаях, становится вредным в других. Напильник тверд, потому им легко обрабатывать железо, алюминий или бронзу, но если его попробовать изогнуть или ударить по нему молотком, то он треснет. Это же касается ножовочного полотна, часто ломающегося при неправильном угле распила. Для того чтобы придать твердость в сочетании с гибкостью или пластичностью, применяется поверхностная закалка. После нее свойства изделия могут сочетать в себе качества, иногда противоположные, характерные для разных кристаллических структур. Теперь нужно углубиться в некоторые материаловедческие подробности.

Простейшие представления о полиморфности металлов

Один и тот же металл может, в зависимости от формы кристаллической решетки, обладать различными физическими свойствами (твердостью, вязкостью, тягучестью, гибкостью, упругостью и т. д.) Эта способность менять механические параметры носит название полиморфности. Очень давно, изготовляя примитивные образцы оружия, люди заметили, что тот или иной меч или тесак получился удачнее, он дольше сохраняет остроту и при этом не ломается. Разумеется, наши пращуры не были знакомы с молекулярными структурами металла, до всего они доходили интуитивно и эмпирически. Так, опытным путем они открыли, что если нагреть острие, то от оттенков свечения зависит его температура. При быстром охлаждении в металле что-то меняется, он становится либо тверже, либо приобретает гибкость. Если его повторно нагреть, он снова становится таким, как был, а иногда и хуже. К тому времени сформировались вполне конкретные представления о том, каким должен быть, например, идеальный охотничий нож. Поверхностная закалка тоже применялась уже тогда, но чаще использовалась так называемая местная, то есть такая, при которой твердым было острие, гибким - середина лезвия, а часть клинка, примыкающая к рукояти – пластичной (пусть лучше немного согнется, но не ломается).

Что происходит внутри

Не вдаваясь в особые подробности, следует отметить, что структура закаленной стали бывает трех основных видов: мартенситной, трооститной и сорбитной. От соотношения этих кристаллических образований и зависят механические характеристики. В данном случае неважно, какое из них и каким образом влияет на твердость. Результат зависит от того, насколько прогрет металл и как быстро он охлажден. Таким образом, поверхностная закалка может возникать при повышении температуры верхнего слоя и последующим охлаждением либо в результате отдачи тепла внешней среде (жидкости, чаще всего маслу, воде и рассолу, воздуху или другим агентам), либо за счет частичного ухода его внутрь изделия. При этом полиморфные превращения происходят послойно, в зависимости от степени достижения критической температуры, влияющей на формирование новой кристаллической структуры.

В итоге происходит изменение по следующим зонам:

- Верхняя, подвергшаяся упрочнению.

- Промежуточная, закаленная частично. Ее еще называют зоной термического влияния.

- Область пониженной твердости.

- Внутренняя часть, не подвергшаяся изменениям.

Методы поверхностной закалки

Создать верхний слой, обладающий повышенной твердостью, можно несколькими способами. Железнодорожные вагонные рессорные пружины просто обстреливаются мелкими металлическими шариками (дробью), создающими уплотнение поверхности, при этом внутренний объем металла остается достаточно пластичным, чтобы выдерживать длительные механические нагрузки. Наиболее древним считается способ быстрого нагрева предмета на открытом огне, сопровождающегося обрызгиванием или струйным обтеканием. Именно по такой технологии изготовляется традиционный восточный кривой нож (керамбит). Поверхностная закалка может производиться и посредством интенсивного охлаждения. Известны также газово-плазменный, индукционный, лазерный и другие способы. На некоторых из них стоит остановиться подробнее.

ТВЧ

В середине 30-х годов советский ученый В. П. Вологдин изобрел метод придания заданно-неравномерной молекулярной структуры крупным деталям с помощью токов высокой частоты. Машиностроение развивалось стремительно, промышленности требовались технологии, обеспечивающие массовое производство без ущерба для качества. Поверхностная закалка ТВЧ основана на явлении индукции. Особенность метода заключается в зависимости толщины прогреваемого слоя от частоты и величины тока в излучающей рамке. При этом результат с высокой степенью вероятности прогнозируем, следовательно, контроль качества существенно упрощается. К тому же метод применим для обработки габаритных изделий и узлов, наподобие коленвалов и других крупных предметов, которые можно перемещать по индуктору, последовательно подвергая воздействию всю длину. По этой технологии трудно подобрать параметры, чтобы обработать небольшие и плоские предметы, например, нож. Поверхностная закалка токами высокой частоты применима к изделиям относительно объемным, прочность и износостойкость которых зависит от механических свойств верхнего слоя.

Особенности применения метода ТВЧ

Метод разрабатывался в условиях быстрого развития машиностроительной отрасли, главной для оборонного потенциала СССР, что нашло проявление в специфике его применения. Самые важные детали тракторов, танков, автомобилей или самолетов имеют размеры, не позволяющие помещать их в рамку компактного индуктора, изготовлять оборудование для каждой из них было слишком дорого, а если его делать в расчете на наибольшие габариты, то затраты энергии становились огромными. Однако индукционная поверхностная закалка применяется для любых изделий, от относительно небольших до огромных. Например, шестерни подвергаются воздействию ТВЧ последовательно, проворачиваясь «зуб за зубом». Непрерывно-последовательно прогреваются элементы коленчатых и карданных валов, перемещаясь внутри неподвижной рамки индуктора, при этом охладитель (спрейер) включен в технологический процесс сразу же после него. В оконечном узле установки производится немедленное орошение обрабатываемой детали брызгами воды (отсюда и название, созвучное со «спрей»).

Ну а изделия с небольшой поверхностью закалки помещаются в индуктор целиком и охлаждаются так же.

Лазер

Это устройство, в наше время используемое достаточно широко в самых разных областях человеческой деятельности, нашло применение и в металлообработке. Метод не требует последующего охлаждения, поскольку воздействие луча кратковременно и влияет оно на самый верхний слой металла, вызывая желательные изменения кристаллической структуры. «Лазерная заточка» действительно обеспечивает длительно отсутствие потребности острить режущий инструмент (в основном для них и применяется), если при изготовлении его действительно применен этот метод. Однако следует учитывать, что в наш контрафактный век надпись на изделии не всегда соответствует истине. Иногда таким клеймом украшен и продающийся на уличном ларьке какой-нибудь дешевый нож-«бабочка». Поверхностная закалка лучом лазера – технология недешевая, она доступна лишь ведущим производителям инструмента.

Холод

Физической основой метода стало открытие явления повышения твердости стали в результате перехода аустенитной структуры в мартенситную при глубоком замораживании. Производится такая поверхностная закалка по методу, разработанному А. П. Гуляевым, Н. А. Минкевичем и С. С. Штенбергом в СССР. Применим он для углеродистой (содержащей свыше 0.5 процента С) и легированной стали специального назначения, например, произведенной для изготовления скоростных резцов и других особых инструментальных изделий.

Электронагрев

В общем и целом он построен на таком же принципе, как и индукционная закалка, с той лишь разницей, что нагрев производится резистивно, за счет проходящего тока больших значений и сопротивления детали. Частота подводимого напряжения точно так же влияет на глубину прогреваемого слоя, и чем она выше, тем он тоньше. Поверхность повышенной твердости может составлять от долей миллиметра до нескольких его единиц. Это зависит от требований, предъявляемых к изделию и его размеров. По сравнению с ТВЧ у электрорезистивного метода более широкий диапазон токов, температур и глубин слоев. С помощью его может изготовляться, например, столь массовый и требующий особого качества предмет, как солдатский штык-нож. Поверхностная закалка электронагревом требует технологически выверенного режима охлаждения в масле, воде или других теплопринимающих агентах.

Выводы

Итак, основной задачей поверхностной закалки является такое распределение кристаллической структуры внутри изделия, при котором внутри него остаются разновидности сорбита или троостита, а снаружи образуется слой мартенсита. Добиться этого можно нескольким методами, от простейших и древнейших до самых технологичных и современных. В любом случае качественная закалка стали требует высокой квалификации и точности соблюдения производственных регламентов. Изделие, изготовленное по всем правилам, дешевым быть не может. По этой причине стоит дорого и хороший кухонный нож, и керамбит. Поверхностная закалка лучом лазера наиболее распространена как раз для режущих инструментов.

fb.ru

Закалка (металлургия) — WiKi

Эта статья о способе обработки металлов. О методе укрепления здоровья человека см. ЗакаливаниеЗака́лка — вид термической обработки материалов (металлы, сплавы металлов, стекло), заключающийся в их нагреве выше критической точки (температуры изменения типа кристаллической решетки, то есть полиморфного превращения, либо температуры, при которой в матрице растворяются фазы, существующие при низкой температуре), с последующим быстрым охлаждением. Закалку металла для получения избытка вакансий не следует смешивать с обычной закалкой, для проведения которой необходимо, чтобы были возможные фазовые превращения в сплаве. Чаще всего охлаждение осуществляется в воде или масле, но существуют и другие способы охлаждения: в псевдокипящем слое твёрдого теплоносителя, струёй сжатого воздуха, водяным туманом, в жидкую полимерную закалочную среду и тд. Материал, подвергшийся закалке, приобретает бо́льшую твёрдость, но становится хрупким, менее пластичным и менее вязким, если сделать большее количество повторов нагревание-охлаждение. Для снижения хрупкости и увеличения пластичности и вязкости после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твёрдости и прочности материала[1].

Внутренные напряжения снимаются отпуском материала. В некоторых изделиях закалка выполняется частично, например при изготовлении японских катан, закалке подвергается только режущая кромка меча.

Типы закалок

По полиморфному превращению

По температуре нагрева Полная — материал нагревают на 30 — 50°С выше линии GS для доэвтектоидной стали и эвтектоидной, заэвтектоидная линия PSK , в этом случае сталь приобретает структуру аустенит и аустенит + цементит. Неполная — производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончании закалки. Неполная закалка, как правило, применяется для инструментальных сталей.

Закалочные среды

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650—400 °C, то есть в том интервале температур, в котором аустенит менее всего устойчив и быстрее всего превращается в ферритно-цементитную смесь. Выше 650 °C скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.

Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда, а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения — стадией пузырькового кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Способы закалки

Цвета каленияДефекты

Дефекты, возникающие при закалке стали.[2]

Примечания

Источники

Ссылки

ru-wiki.org

ЗАКАЛКА СТАЛИ

СЛЕСАРНОЕ ДЕЛО

17. Что нужно сделать со сталью перед нагреванием для закалки?

Перед тем, как приступить к нагреванию стали для закалки, следует прежде всего определить вид и сорт стали. Если сталь не подвергалась отжигу, следует ее отжечь. Сталь грязную и со следами жира следует очистить.

18. Что такое закалка?

Закалкой называется технологический процесс термической обработки, применяемый для получения высоких механических свойств стальных изделий за счет изменения их структуры. Состоит закалка из нагрева изделия до температуры выше Лс3 для доэвтектоидной стали на 30—50° С и на 50—70° С выше точки Aclt для эвтектоидной стали, выдержки при этой температуре для ее выравнивания по всему сечению изделия и быстрого охлаждения.

Применяют следующие виды закалки: в одном или двух охладителях, струйчатую, ступенчатую и изотермическую.

Чем меньше в стали содержание углерода, тем выше температура нагревания (см. рис. 51).

19. Как следует нагревать сталь?

Способ нагревания стали оказывает большое влияние на весь дальнейший процесс термической обработки.

Нагрев изделий под закалку производят одним из трех способов: в печах с газовой атмосферой—мазутных, нефтяных, газовых, электрических; в ваннах с жидкими средами — расплавленными солями или металлами; токами высокой частоты.

Скорость нагрева изделий зависит от способа их укладки, массы загружаемых в печь или ванну изделий, от их габаритных размеров и теплопроводности. 146

До 800° С 1 мм диаметра цилиндрических деталей в электропечах прогревают примерно 40—50 с, а в мазутных и нефтяных печах — 35—40 с.

В качестве жидких сред для нагрева до 800° С применяются свинцовые или соляные ванны. Время нагрева в свинцовой ванне составляет 6—8 с на 1 мм диаметра, а в соляных — 12—15 с.

Выдержка изделия при температуре закалки необходима для выравнивания температуры по всему сечению и обеспечения завершения происходящих при этом структурных превращений. Время выдержки зависит от химического состава стали, ее теплопроводности, величины, формы и массы закаливаемых изделий. На практике время выдержки принимают равным 20—30% от общего времени нагрева до заданной температуры.

Изделие следует правильно уложить в печи или ванне, чтобы избежать деформирования.

Нагревание должно быть постепенным (нужно избегать случайного подъема температуры) и вестись таким образом, чтобы нагревалась вся масса материала (изделия нужно часто переворачивать). За нагреванием стали нужно наблюдать, чтобы избежать перегрева и пережога. Для предотвращения окисления стали может быть использована нейтральная атмосфера в камере печи. Повсеместно используется также нагревание стали в соляной ванне.

20. Какими должны быть время и температура нагревания стали для закалки?

Время и температура нагревания стали для закалки зависит от вида и сорта стали, от величины массы и формы изделия. Например, сталь углеродистая постепенно нагревается от температуры 0 до 350° С, а после достижения этой температуры ее можно быстро подогревать до температуры закалки (выше Ас%, рис. 51).

При нагревании стали происходят структурные изменения, которые, в зависимости от времени выдержки при данной температуре, оказывают большое влияние на механические свойства стали (рис. 52).

21. Какие нежелательные свойства может приобрести сталь при закалке?

Применение неправильного способа или метода нагревания стали Еедет к окислению или обезуглероживанию поверхности, что вызывает изменение свойств стали.

Избежать этих нежелательных явлений можио при использовании для нагревания электрически* печей.

22. Перечислить способы защиты стали при нагревании от окисления и обезуглероживания.

Для предохранения при нагревании изделий от окисления и обезуглероживания в рабочем пространстве печи создают защитную нейтральную газовую среду. Если не-

Рис. 52, Диаграмма железо-углерод,

Возможно создать защитную газовую среду, изделия для нагрева упаковывают в ящики с отработанным карбюризатором, пережженным асбестом, неокисленной чуі унной стружкой или наносят на изделие обмазку.

23. В каких средах проводят охлаждение стали при закалке?

В зависимости от требований, предъявляемых к изделиям, применяют следующие способы закалки: в одной и двух жидкостях или жидких средах — вода, масло; ступенчатую — охлаждение в расплавленной соли и на 148воздухе; изотермическою— охлаждение в расплавленной соли с температурой около 300° С до полного превращения аусгенита, а затем в воде или на воздухе.

Для получения твердого поверхностного слоя, мягкой и пластичной сердцевины применяют закалку с самоотпуском (для закалки инструмента).

Для уменьшения внутренних термических напряжений и деформации при закалке применяется закалка с подсту - живанием

24 Перечислить виды охлаждающих жидкостей.

К охлаждающим жиікостям относяіся масла (специальное ма"ло для закалки, машинное или веретенное масло), вода, а также различного рода растворы (мыла, кислоты или поваренной соли в воде и др.). Растительное масло для закалки не гспользуют

25. От чего зависитспособохлаждения и вид охлаждающего вещества при закалке стали?

Способ охлаждения и вид охлаждающей жидкости при закалке стали зазисиг от сорта и марки стали, от требуемой степеьи закалки, а также от конфигурации и величины закаливаемой детали.

262. Что такое пайка? Пайка — это процесс создания неразъемного соединения металлов с помощью присадочного связующего материала, называемого припоем, причем припой в процессе пайки доводится до жидкого состояния. Температура плавления …

4. Что такое шероховатость поверхности? Поверхности всех деталей после механической обработки не являются идеально гладкими, так как режущие кромки инструмента оставляют на поверхности следы в виде определенных неровностей и гребешков …

1. Что ты знаешь о слесарном деле? Слесарное дело — это ремесло — умение обрабатывать металл в холодном состоянии при помощи ручных слесарных инструментов (молотка, зубила, напильника, ножовки и другого …

msd.com.ua