- Х – хром (Cr)

- Н – никель (Ni)

- Д – медь (Cu)

- Ф – ванадий (V)

- Г – марганец (Mn)

- С – кремний (Si)

- А – азот (N)

- В – вольфрам (W) и т.д.

- Fe – ~96%

- Cr – 0,8-1,1%

- V – 0,1-0,18%

- Mn – 0,5-0,8%

- C – 0,37-0,44%

- Si – 0,17-0,37%

- Cu – не более 0,3%

- Ni – не более 0,3%

- S – не более 0,025%

- P – не более 0,025%

Большая Энциклопедия Нефти и Газа. Хромованадиевая сталь свойства

Хромованадиевая сталь - Слесарное дело

Хромованадиевая сталь – это особый вид стали, получаемый путем различной комбинации входящих в её состав легирующих элементов. Так, сталь марки ASTM A-231 чаще всего используется для производства стальных инструментов (например, гаечных ключей), пружинной проволоки большого диаметра и других изделий, рассчитанных на высокие нагрузки. Физические, химические и механические свойства хромованадиевой стали обусловливают её высокую устойчивость к механическим нагрузкам, коррозионную стойкость и твердость, что делает этот материал идеальным для определенных областей применения. В процессе производства хромованадиевая сталь подвергается холодному волочению и термообработке, приобретая способность выдерживать ударные нагрузки при повышенных температурах.

Данный сплав образуется путем комбинации в различных пропорциях входящих в его состав компонентов. Процент содержания каждого легирующего элемента зависит от требуемых характеристик конечного продукта. Как правило, хромованадиевая сталь содержит большое количество хрома (от 0,80 до 1,10 %), около 0,18 % ванадия и 0,70-0,90 % марганца. Кроме того, в ней содержатся 0,50 % углерода, 0.30 % кремния, а также ничтожные количества других металлов. При изменении пропорций компонентов сплава эта сталь может изменять свои свойства сообразно конкретным областям применения.

Твердость промышленных марок хромованадиевой стали является их обязательным физическим свойством, так как именно она определяет, для каких областей применения рассчитан конкретный материал. Согласно шкале твердости по Роквеллу этот сплав имеет твердость C41-55. Этот материал характеризуется структурной прочностью, которая в сочетании с ударной вязкостью обеспечивает ему высокую усталостную прочность и износостойкость. Листовая хромованадиевая сталь хорошо поддается холодной формовке, в том числе фальцовке и расковке, при этом изделия из неё даже самой сложной формы не имеют никаких признаков растрескивания или деградации структуры материала. Существуют различные марки хромованадиевой стали, используемые в зависимости от их конкретных свойств. Так, например, марка SAE 6150 со средним или высоким содержанием углерода является идеальной для изготовления пружин, а высокоуглеродистая марка SAE 6195 используется в производстве шариковых и роликовых подшипников.

Минимальный предел прочности на разрыв хромованадиевой стали особенно высок по сравнению с другими сплавами и составляет, как правило, от 190 до 300 в зависимости от марки и номинального химического состава. Кроме того, этот материал обладает другими выгодными физическими свойствами, в том числе благоприятным модулем упругости и модулем упругости при кручении. Модуль упругости – это математическая мера склонности материала к упругой (т.е. непостоянной) деформации под действием приложенной силы, а модуль упругости при кручении – это коэффициент, используемый для оценки его жесткости. Модуль упругости данного сплава равен 30, а модуль упругости при кручении 11,5.

| Следующая > |

slesario.ru

Хромованадиевая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Хромованадиевая сталь

Cтраница 1

Хромованадиевая сталь содержит 0 22 - 0 30 % углерода, 0 25 - 0 35 % молибдена, 1 6 - 1 8 % хрома и 0 2 - 0 3 % ванадия. [1]

Хромованадиевая сталь применяется для изготовления тех же деталей, что и хромистая сталь, отличается от нее меньшей склонностью к росту зерна и дает большую твердость цементованной поверхности. Из стали марки 50ХФА изготовляются ответственные пружины и рессоры, так как она обладает высоким пределом упругости. [2]

Хромованадиевые стали - 20ХФ, ЗОХФ, 40ХФ, 15ХФ - имеют мелкозернистую структуру и высокое сопротивление износу, высокую прочность и вязкость. Из них изготовляют трубопроводы, работающие при высоком давлении, шпильки, болты в аппаратуре синтеза многих химических веществ. [3]

Хромованадиевая сталь обладает высокой прочностью, пластичностью, твердостью, упругостью. Сталь марки 50ХФА идет для ответственных пружин, марки 15ХФ - для валов, шестерен, муфт. [4]

Хромованадиевые стали - 20ХФ, ЗОХФ, 40ХФ, 15ХФ - имеют мелкозернистую структуру и высокое сопротивление износу, высокую прочность и вязкость. Из них изготовляют трубопроводы, работающие при высоком давлении, шпильки, болты в аппаратуре синтеза многих химических веществ. [5]

Хромованадиевые стали - 20ХФ, ЗОХФ, 40ХФ, 15ХФ - имеют мелкозернистую структуру и высокое сопротивление износу, высокую прочность и вязкость. Из них изготовляют трубопрова-ды, работающие при высоком давлении, шпильки, болты в аппаратуре синтеза многих химических веществ. [6]

Хромованадиевая сталь ( например, марки 15ХФ) содержит небольшое количество ( 0 1 - 0 2 %) ванадия. [7]

Хромованадиевые стали - 20ХФ, ЗОХФ, 40ХФ, 15ХФ - имеют мелкозернистую структуру и высокое сопротивление износу, высокую прочность и вязкость. Из них изготовляют трубопрова-ды, работающие при высоком давлении, шпильки, болты в аппаратуре синтеза многих химических веществ. [8]

Хромованадиевая сталь превосходит углеродистые стали по вязкости. Хромованадиевая сталь хорошо противостоит ударным нагрузкам и обладает высокой усталостной прочностью. [9]

Хромованадиевые стали имеют повышенную прочность, упругость и вязкость. [10]

Хромованадиевые стали имеют повышенную прочность, упругость и вязкость. [11]

Хромованадиевая сталь характеризуется высокими механическими свойствами, особенно высоким пределом выносливости, теплостойкостью, а также хорошими технологическими свойствами. Ее применяют для ответственных пружин, в частности, для клапанных пружин двигателей. Во избежание коррозии пружины кад-мируют, покрывают неопреновой пленкой. Возможно применение для пружин стеклопластов. [13]

Хромованадиевая сталь характеризуется высокими - механическими свойствами, особенно высоким пределом выносливости, теплостойкостью, а также хорошими технологическими свойствами. Ее применяют для ответственных пружин, в частности, для клапанных пружин двигателей. Во избежание коррозии пружины кад-мируют, покрывают неопреновой пленкой. Возможно применение для пружин стеклопластов. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Хромованадиевая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Хромованадиевая сталь

Cтраница 2

Хромованадиевые стали, кроме прочности и вязкости, присущих хромистым сталям, обладают высокой упругостью и менее склонны к перегреву. [16]

Хромованадиевые стали обладают некоторой склонностью к отпускной хрупкости и ( поэтому, если из них изготовляют не цементуемые детали, а изделия, подвергаемые термической обработке с высоким отпуском, охлаждать их после отпуска следует в масле. Сравнительно невысокая прокаливаемость хромованадиевых сталей ограничивает их применение некрупными деталями. [17]

Хромованадиевая сталь 85ХФ, как и предыдущие хромистые стали, в инструментах небольших сечений принимает закалку с охлаждением в масле и в расплавленных солях. Присутствие ванадия способствует образованию мелкого зерна и препятствует перегреву. Вследствие этого сталь 85ХФ превосходит по вязкости заэвтектоидные углеродистые и хромистые стали, особенно после отпуска при 300 - 400, создающего трооститную структуру. [19]

Хромованадиевая сталь марок 15ХФ, 20ХФ, 20ХЗФ и 40ХФА ( табл. 1 - 3 и 47 - 51; рис. 88 - 95) применяется после цементации, закалки и отпуска, а сталь 40ХФ - после улучшения для изготовления различных деталей сравнительно небольшого размера, работающих на трение и требующих повышенной, по сравнению с углеродистой сталью, прочности и вязкости сердцевины. [20]

Малоуглеродистые хромованадиевые стали применяются для изготовления деталей, подвергающихся цементации; стали со средним содержанием углерода приобретают высокие прочностные свойства после соответствующей термической обработки - закалки и отпуска. [21]

Хромованадиевая сталь марки 40ХФА хорошо обрабатывается резанием и хорошо сваривается; ее применяют в качестве цементуемой. [22]

Хромистые и хромованадиевые стали, В табл. 20 приведен химический состав хромистых и хромованадиевых сталей, а в габл. [23]

Для хромованадиевой стали допускаются напряжения в растянутых пружинах до 70 кг / мм9 при г от 6 мм до 8 мм. [24]

Для хромованадиевой стали допускаются напряжения в растянутых пружинах до 70 кг / мм при т от 6 мм до 8 мм. [25]

В среднеуглеродистых хромованадиевых сталях типа 40ХЗНЗМФ2Б при изотермической закалке во время выдержки при температуре 625 С из аустенита на стадии предвиделения, а местами и на стадии выделения образуется дисперсная карбидная фаза на основе карбида ванадия. При этом аустенит сильно обедняется углеродом. В таком сплаве на фоне низкоуглеродистого мартенсита имеются дисперсные выделения упрочняющей карбидной фазы. [27]

Положительные свойства хромованадиевой стали следующие: хорошая прокаливаемость, высокая усталостная прочность, устойчивость против перегрева. [28]

Специфическое применение имеют хромованадиевые стали, которые обладают хорошими упругими свойствами, что очень важно для изготовления ответственных пружин. [29]

Хорошо сопротивляются ударным нагрузкам кремнистые, воль-фрамо-кремнистые, хромованадиевые стали, хуже - марганвдвые, хромомарганцовые. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Хромованадиевая сталь. CrV. Статьи компании «АРСЕНАЛ ИНСТРУМЕНТА»

Хром-ванадий (Chrome Vanadium) CrV ― наиболее распространенный тип стали, которая сегодня используется для изготовления различных типов инструментов, потому что она обладает отличными свойствами, такими как прочность, жесткость и устойчивость к износу, которые она приобретает в процессе глубокого прокаливания. При этом , во время прокаливания этот тип стали менее подвержен деформациям и потере первоначальной формы, чем другие типы инструментальной стали, а так же продолжает оставаться наряду с другими его преимуществами относительно недорогим. *** Содержание Ванадия в этой стали составляет примерно 0.181 процента, а содержание Хрома около 1.00 процента. Хромованадиевая сталь со средним содержанием углерода (6150) используется для изготовления пружин. Хромованадиевая сталь с высоким содержанием углерода (6195) используется для шариковых и роликовых подшипников. *** Если бы был рейтинг наиболее революционных металлов, то ванадиевая сталь могла бы претендовать на одну из лидирующих позиций в этом топ-списке, поскольку нет наиболее распространенного типа стали, которая бы дала такой бурный толчок развитию промышленного сектора мира. Добавление всего небольшого количества Ванадия в сталь мгновенно увеличивает ее прочность и устойчивость к высоким температурам. Это так же дает возможность создания на основе Ванадия целого ряда прочных сплавов для разных промышленных и строительных целей. Причина эффективности Ванадия в сплавах является крепость и легкий вес, которые он придает сплавам с его добавлением. Когда он был впервые выделен Генри Э. Роско в 1867 году, то использование его революционных свойств в промышленности были только вопросом времени. Генри Форд ― пионер в использовании ванадия в сплавах стали. Когда он использовал его, чтобы построить шасси автомобиля Ford (модель Т), то смог похвастаться, что ни один автомобиль не может сравниться по крепости и износоустойчивости с автомобилем Ford. Это обеспечило феноменальный успех модели Т и сделало Ford наиболее узнаваемым брендом на протяжении уже более 100 лет, а так же стало катализатором для внедрения и всеобщего употребления ванадиевых сталей в мировой промышленности. Любопытно, но в своей книге "Моя жизнь и мое дело", Генри Форд пишет, что будучи на гонках, он подобрал фрагмент разбившейся машины европейского производства, отдал его на исследования, и обнаружилось, что такую сталь технологически невозможно выплавить в США из-за того, что на тот момент температура плавильных печей не позволяла работать с такой сталью. Производили ее только в Европе. Поэтому для первых опытов приходилось заказывать продукцию из Европы. Маниакальное стремление Форда производить только лучшее, постоянно заставляло его искать возможность уменьшения массы автомобиля и увеличения износоустойчивости и прочности. В том числе с помощью экспериментов со сплавами в деталях авто. Немного спустя эта сталь стала широко использоваться в автомобилестроении. Он пророчески отметил, что будущее автомобилестроения в уменьшении массы автомобиля, и на сегодня в борьбе за лишний килограмм веса для постройки кузовов авто уже широко используют алюминий и стекловолокно. *** Хром (Chrome) Cr – один из важнейших легирующих элементов, которые применяются в металлургии. Добавка хрома к обычным сталям (до 5%) улучшает их физические свойства и делает металл более восприимчивым к термической обработке. Хромом легируют пружинные, рессорные, инструментальные, штамповые и шарикоподшипниковые стали. В них (кроме шарикоподшипниковых сталей) хром присутствует вместе с марганцем, молибденом, никелем, ванадием. А шарикоподшипниковые стали содержат лишь хром (около 1,5%) и углерод (около 1%). *** Если содержание хрома в стали повысить до 10% и более, сталь становится более стойкой к окислению и коррозии, но здесь вступает в силу фактор, который можно назвать углеродным ограничением. Способность углерода связывать большие количества хрома приводит к обеднению стали этим элементом. Поэтому металлурги оказываются перед дилеммой: хочешь получить коррозионную стойкость – уменьшай содержание углерода и теряй на износостойкости и твердости. Нержавеющая сталь самой распространенной марки содержит 18% хрома и 8% никеля.arsenal-instrumenta.com.ua

Хромованадиевая сталь | Робо-Лексикон

Хромованадиевая сталь — легированная сталь, в состав которой кроме обычных составляющих в необходимом количестве добавляют хром и ванадий для придания сплаву определенных физических и механических свойств.

В состав хромованадиевой стали в разных пропорциях (в зависимости от марки стали) входят углерод, молибден, хром и ванадий. Легирующие добавки делают сталь более прочной, стойкой к коррозии, снижают возможность хрупкого разрушения, повышают ее прокаливаемость. Хром (Cr) усиливает устойчивость к коррозии и окислению, жаропрочность и износоустойчивость. Ванадий (V) уменьшает возникновение зернистости при термообработке, улучшает вязкость стали.

Хромованадиевая сталь имеет мелкозернистую структуру и характеризуется отличными механическими свойствами, особенно высоким пределом выносливости (хорошо противостоит ударным нагрузкам и обладает высокой усталостной прочностью). Она теплостойкая, пластичная, твердая, упругая, превосходит углеродистые стали по вязкости.

Разводные ключи [[Rothenberger]] из хромованадиевой стали

Ее применяют для изготовления ответственных пружин, например, для клапанных пружин двигателей. Кроме того из нее делают рессоры, всасывающие клапаны, шатуны и крышки, ключи и отвертки, пластины, трубопроводы, шпильки, болты, валы, муфты и многое другое.

Широкое применение хромванадиевой стали можно встретить в разводных ключах Rothenberger или наборах инструментов Jonnesway (тут).

robotun.com.ua

особенности марки. Твердость, плотность и другие характеристики стали 40хфа.

Конструкционными сталями принято называть углеродистые или легированные сплавы, которым придаются определенные физические, механические и химические свойства. Чаще всего каждая марка, например, сталь 40хфа, идёт на изготовление определенных деталей и элементов узлов, производимых для нужд строительства и машиностроения.

К разряду качественных или высококачественных можно отнести только легированные конструкционные стали, в которых присутствуют специальные элементы, значительно повышающие коррозионную стойкость металла и его прочность. Легирующими элементами могут выступать разные составляющие, которые в русском обозначении марки сплава обозначаются определенными буквами:

Определенное сочетание и концентрация легирующих элементов позволяют наделять сплав конкретными характеристиками и свойствами. В случае со сплавом 40хфа мы имеем дело с высококачественной конструкционной легированной хромованадиевой сталью, имеющей следующий химический состав:

Определенное сочетание и концентрация легирующих элементов позволяют наделять сплав конкретными характеристиками и свойствами. В случае со сплавом 40хфа мы имеем дело с высококачественной конструкционной легированной хромованадиевой сталью, имеющей следующий химический состав:

Механически и физические свойства сплава

Металл данной марки следует отнести к трудносвариваемым сталям, которые в процессе сварки необходимо нагревать, а затем охлаждать. Здесь и высокая флокеночувствительность материала, т.е. его склонность к образованию неоднородных участков, и наличие отпускной хрупкости.

Сталь 40х – хромистая, с содержанием углерода в 0,40%, равно как и марки 65Г, 50ХФА и 30Х3МФ, выступает заменителем сплаву 40хфа. Иностранными же аналогами считаются следующие виды металлов: 4140, 4142 и G41400 – в США; 1.7223 и 41CrMo4 – в Германии, SCM440 – в Японии и т.д.

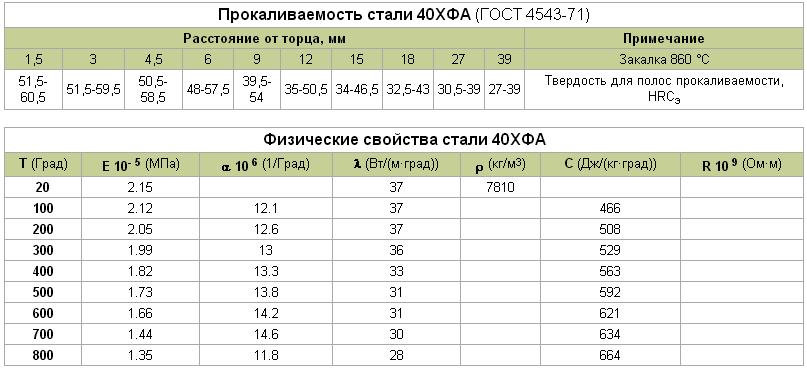

Плотность стали 40хфа, её твёрдость при определенных температурных условиях и прочие характеристики представлены в следующих таблицах:

В качестве обязательной термообработки в случае со сплавом 40хфа применяется традиционная закалка и отпуск (в соответствии с ГОСТом на сталь данной марки). Ковка металла должна начинаться при 1250оС, а завершаться – при 860-800оС.

В качестве обязательной термообработки в случае со сплавом 40хфа применяется традиционная закалка и отпуск (в соответствии с ГОСТом на сталь данной марки). Ковка металла должна начинаться при 1250оС, а завершаться – при 860-800оС.

Сталь 40хфа: применение

Этот сплав поставляется в цеха промышленных предприятий в виде калиброванных, шлифованных прутков и кованых заготовок. Кроме того, очень популярен лист 40х, идущий на производство эстакад и мостовых конструкций. Хромованадиевая высококачественная легированная сталь рассчитана на использование в производстве деталей и узлов, рабочая температура которых не превышает 400оС. Это штоки, шлицевые валы, траверсы, установочные винты и пр. Сталь 40хфа, прошедший закалку и низкий отпуск, идет на изготовление деталей повышенной износостойкости, например, червячных валов.

fx-commodities.ru

Хромованадиевые стали - Справочник химика 21

Аппараты, трубопроводы, шпильки и болты, работающие под высоким давлением, изготовляют из хромованадиевых сталей, имеющих мелкозернистую структуру [c.93]Из относящихся сюда реакций изучалось термическое превращение этилена в смеси с нафталином (123). Опыты проводились в автоклаве из хромованадиевой стали емкостью 100 мл. Концентрация этилепа колебалась в пределах от 0,3 до 2,0 молей в 1 л, температура реакции — от 270 до 414" С. Реакция полимеризации этилена изучалась как с одним этиленом, так и в смеси с нафталином при одинаковой концентрации этилена в обоих случаях. [c.220]

Легирующие элементы добавляются для придания стали определенных свойств. Так, хромоникелевые стали, содержащие помимо неизбежных примесей хром и никель, обладают высокими механическими и антикоррозионными свойствами, а также жаростойкостью. Из них изготовляются многие части машин и предметы домашнего обихода (нержавеющие ложки, ножи, вилки и др.). Хромомолибденовые и хромованадиевые стали тверды и прочны при повышенных температурах и давлениях. Они идут на изготовление трубопроводов, деталей авиамоторов и компрессоров. Из хромовольфрамовых сталей делают режущие инструменты. Марганцовистые стали весьма устойчивы к трению и удару. Их применяют для изготовления камнедробильных машин, железнодорожных скатов, железнодорожных стрелок. [c.314]Многие легированные стали, т. е. такие стали, которые содержат значительные количества других металлов, помимо железа, имеют ценные свойства и широко используются в промышленности. Марганцевая сталь (12—14% Мп) обладает исключительной твердостью, и из нее делают дробильные и мелющие агрегаты, сейфы и т. д. Никелевые стали имеют множество специальных применений. Хромованадиевая сталь (5—10% Сг, 0,15% V) обладает вязкостью и эластичностью, из нее изготовляют автомобильные оси, рамы и другие детали. Нержавеющие стали обычно содержат хром широко распространена нержавеющая сталь, содержащая 18% хрома и 8% никеля. Из молибденовых и вольфрамовых сталей изготовляют инструменты для скоростной обработки металлов. [c.552]

В одной из первых работ Мак-Адама были приведены результаты исследований усталости и коррозионной усталости хромованадиевой стали (С 0,46 % Сг 0,88 % V 0,34 % =689 МПа). В воздухе при Л/= Ю циклов = 300 МПа т., = 190 МПа, в пресной воде соответственно = = 170 МПа =85 МПа. Та же сталь после термической обработки [c.114]

Щипцы-проколка 14210 для установки штуцера с клапаном Шредера. Это изделие предназначено для немедленного врезания в герметичные бытовые холодильники и морозильники. Щипцы-проколка (рис. 17) изготовлены из высококачественной хромованадиевой стали с заменяемым наконечником и клапаном Шредера. Процесс использования щипцов-проколки прост проводят врезку диаметром 6 мм у всасывающего патрубка и через зарядный шланг удаляют хладагент. После окончания процесса обслуживания с помощью щипцов отсоединяют щтуцер и припаивают его к трубе. [c.122]

На работающих установках гидрирования, синтеза высших спиртов и синтеза аммиака внутренние трубы изготовлены из хромованадиевой стали следующего состава (в %) [c.391]

Производительность колонны составляет несколько сотен тонн аммиака в сутки. Высокое рабочее давление — 300 кгс/см требует применения качественного материала и особой тщательности в изготовлении корпуса колонны. Он выполнен из хромованадиевой стали со значительной толщиной стенок и является очень сложным и ответственным аппаратом. [c.253]

Легированные стали. Многие легированные стали, т. е. такие стали, которые содержат значительные количества других металлов, помимо железа, имеют ценные свойства и широко используются в промышленности. Марганцевая сталь (12—14% Мп) обладает исключительной твердостью и из нее делают дробильные и мельничные машины, сейфы и т. д. Никелевые стали имеют множество специальных применений. Хромованадиевая сталь (5—10% Сг, 0,15% V) обладает вязкостью и эластичностью, из нее изготов- [c.437]

Метод дает удовлетворительные результаты при определении 0,04—0,09% Си в углеродистых и хромованадиевых сталях, а также в ферромарганце. [c.224]

Цилиндр при обоих типах крышек должен быть выполнен из поковки никелевой или хромованадиевой стали. [c.222]

Гайка муфты Хромованадиевая сталь [c.232]

Корпус Никелевая сталь или хромованадиевая сталь [c.417]

Цилиндр Хромованадиевая сталь [c.419]

Колонна синтеза изготовляется из хромованадиевой стали, снабжена хорошей тепловой изоляцией. Производительность колонны— до 150 т/сутки и более при рабочем давлении 30 МПа. [c.500]

Основным и наиболее интересным аппаратом в производстве аммиака является колонна синтеза. Конструкция колонны синтеза должна быть надежной и обеспечивать безопасную и длительную работу. Поскольку водород и аммиак, содержащиеся в газовой смеси, при повышенной температуре вступают во взаимодействие со сталью, снижая ее прочность, корпус колонны синтеза изготовляют из литой хромованадиевой стали, которую после сверления подвергают проковке и сложной термической и механической обработке. В последнее время получили распространение витые и сварные корпуса колонн синтеза. [c.269]

Прокладки толщиной 3 мм выполняются из мягкой углеродистой или хромистой стали. Для трубопроводов с температурой пара выше 425° применяются прокладки толщиной 4 мм из марганцовистой стали (предел ползучести при 450°—15 кг]мм ), а при температуре пара выше 475° —из хромованадиевой стали (предел ползучести при 500° —12 кг1мм ). [c.204]

Для предохранения от вытекания медных прокладок на головку, а также на колпак 4 надеты конические кольца 5, сделанные из термообработанной и отпущенной до начальной твердости хромованадиевой стали типа 18ХНВА. Деталь 3 также изготовлена из стали ХВГ и закалена. [c.220]

Высококачественные хромованадиевые стали, характеризуемые в термообработанном состоянии высокой прочностью (временным сопротивлением и пределом текучести). Пластичность стали в холодном состоянии низкая. Порог хладноломкости термически обработанной стали 50ХФА лежит ниже 100° С. Стали в виде сортового проката широко применяются для крепежных деталей и высоконагруженных пру-, жин [c.72]

Когда самолеты перестали делать из дерева и парусины, понадобились не только мощные моторы и легкие металлические листы обшивки, но и жесткий каркас из металлических трубок. Вначале авиация довольствовалась трубами из углеродистой стали, но размеры самолетов все росли.. . Потребовались трубы значительно большего диаметра, но с малой толщиной стенки. Трубы из хромованадиевой стали в принципе могли бы подойти, но эта сталь не выдернчивала протяжки до нужных раз- [c.220]

Kurt z a для одновременного определения хрома, ванадия и марганца в хромистой и хромованадиевой стали. [c.168]

Цилиндрические пружины для кольцевых пластинчатых клапанов изготовляют из проволоки хромованадиевой стали марки 50ХФА. Пружина навивается на оправку на токарном станке одетая на оправку в сжатом состоянии пружина проходит термическую обработку, заключающуюся в выдержке в течение суток при температуре 250°С. [c.586]

Описываемые в настоящей главе экспериментальные аппараты пригодны для высокого давления при нормальной температуре с коррозией, происходящей от воды, в качестве дополнительного фактора. Эти условия, несомненно, являются простейшими, и избираемый материал должен отвечать только требовариям высокого давления. Углеродистая сталь пригодна для большей части оборудования и там, где говорится об использовании машиностроительной Стали, имеют в виду сталь с 0,20% углерода и с пределом упругости не ниже 35 00 фн. на кв. дюйм (2450 кг/см1 . — Ред.). Там, где напряжения превышают допускаемые для машиностроительной стали, или там, где требуется сопротивление на износ, переходят к наиболее простым стальным сплав1ам, каковы хромованадиевая, хромомолибденовая и никелевая сталь. Материал, применяемый для оборудования, описываемого и иллюстрируемого в настоящей главе, должен отвечать следующей спецификации хромованадиевая сталь имеет состав 1% хрома, 0,2% ванадия, 0,39% углерода, предел упругости 85 ООО фн. на кв. дюйм новая сталь — те же качества, что и для хромованадиевой стали, но вместо 0,2% ванадия берется молибден никелевая сталь — 3,5% никеля, 0,3% углерода, предел упругости 70 000 фн. на кв. дюйм (4900 кг/см — Ред.). [c.219]

Другой разновидностью крышки является крышка кольцевого типа, изображенная на рйс. 43. Отличительными чертами этой крыпжи являются легкость ее удаления, по желанию или в случае частой необходимости затем то, что болты подвергаются напряжению от сжатия, а не от растяжения, и наконец то, что нагрузка передается почти непосредственно на среднюю часть окружности прокладки. Головка, после установки ее на место в корпусе, надежно крепится посредством упорного кольца с нарезкой и специальных прижимнЫх болтов. Наружный диаметр корпуса равен 12" (305 мм), а внутренний 4" (102 мм), с головкой толщиною в 2 / " (73 тт), удерживаемой на своем месте упорным кольцом и шестью прижимными болтами диаметром в ГД" (38 мл). Упорное кольцо имеет в наружном диаметре 8Vs" (225 тм) и снабжено трапециевидной нарезкой на наружной части и соответствующей нарезкой на корпусе. Хотя в данном случае трапециевидная нарезка для прижимных болтов и не употребляется, однако в некоторых случаях она является очень желательной. Головка и упорное кольцо вырабатываются машинным способом, из поковки хромованадиевой стали хорошего качества, а прижимные болты из никелевой стали. [c.222]

Большое значение в современной технике имеют легированные стали, содержащие так называемые легирующие элементы, к которым относятся хром, никель, молибден, ванадий, вольфрам, марганец, медь, кремний и др. Легирующие элементы добавляются для придания стали определенных свойств. Так, хромоникелевые стали, содержащие, помимо неизбежных примесей, хром и никель, обладают высокими механическими и антикоррозионными свойствами, а также жаростойкостью. Из них изготовляют многие части машин и предметы домашнего обихода (нержавеющие ложки, ножи, вилки и др.). Хромомолибденовые и хромованадиевые стали тверды и прочны при повышенных температурах и давлениях. Из них изготовляют трубопроводы, детали авиационных моторов и компрессоров. Из хромовольфрамовых сталей делают режущие инструменты. Марганцевистые стали весьма устойчивы к трению и удару. Из них изготовляют камнедробильные машины, железнодорожные скаты, стрелки. [c.472]

Легированными называются такие стали, которые содержат, помимо углерода, другие специально введенные легирующие элементы, например и , V, Сг, N1, Мо и др. Наиболее широко из них применяется хром. Даже небольшое количество хрома (1—1,5%), вводимое в стали для шарикоподшипников, деталей автомашин и тракторов, резко повышает их твердость и прочность по сравнению с углеродистыми при большем содержании хрома (12—17%) стали являются нержавеющими, а при содержании 25—28% хрома — жароупорными. Дополнительное введение никеля придает хромоникелевым сталям большую пластичность, снижает хрупкость, благодаря чему они применяются для изютовления поршней, шестерен, валов двигателей и др. (до 1,5% Сг и до 4% N1). Из нержавеющих сталей (с 17—20% Сг и до 10% N1) делают самолеты, аппараты химической промышленности, кухонную посуду, ножи, вилки и т. д., а жароупорные (с 15—25% Сг и 15—27% N1) используют для газовых турбин, реактивных и ракетных двигателей и т. д. Хромомолибденовые и хромованадиевые стали даже с малым содержанием молибдена и ванадия сохраняют свою прочность при высоких температурах и давлениях, они применяются в аппаратах, работающих в особых условиях (колонны синтеза, компрессоры, трубы и др.), для изготовления осей и т. д. Хромовольфрамовые стали (с 9—19% У, 4— 5% Сг) являются быстрорежущими, так как изготовляемые из них резцы сохраняют твердость даже при больших скоростях резания стали, что сопровождается их нагреванием. Марганцовистые стали (8—14% Мп) лучше всех переносят удары, поэтому их применяют для изготовления дробилок, мельниц, железнодорожных и трамвайных стрелок и крестовин. [c.170]

В компрессоростроении наибольшее применение для изготовления пружин к пластинчатым самодействующим кольцевым клапанам получила хромованадиевая сталь марки 50ХФА по ГОСТу 2052-53. [c.391]

Си 1,0 N1 Малоуглеродистая никелевая сталь, 0,1—0,2 с 0,3—0.6 Мп 0,4—1.75 N1 Сред1геуглеродистая никелевая сталь, 0,1—0,25 С 0,3—0,6 Мп 3,2—3.7 N1 Никельмолибде1говая сталь, 0,1—0,2 С 0,4—0,7 Мп 0,2—0,3 Мо 1,65—2,0 N1 Хромованадиевая сталь, 0,1—0,2 С 0,3—0,6 Мп 0,8—1,1 Сг >0.15 V Вольфрамовая сталь, 0,5— 0,7 С [c.602]

Никельмолибденовая сталь. 0,15—0,25 С 0,4—0,7 Мп 0,2—0,3 Мо 1,65—2,0 Ni Хромансиль, хромистая сталь, 0,35—0,55 С 0,6—0,9 Мп 0,8—1,1 Сг 4—6%-ная хромистая сталь, Хромованадиевая сталь, 0,2—1,06 С 0.6—0,9 Мп 0,8—1,1 Сг >0,15 V Ванадиевая сталь, 0.15 V [c.602]

chem21.info