- зачистку стали, химическую зачистка под припоем;

- разогрев детали до температуры плавления припоя, нахождение припоя на детали под флюсом некоторое время в текучем состоянии.

- Зачищенная наждачкой сталь разогревается горелкой.

- На горячую деталь наносится ортофосфорная кислота и тут же подается паяльником расплавленный оловянный припой.

- прочностью связи припоя с металлом,

- площадью соединения,

- направлением нагрузки по отношению к спаянным плоскостям.

- 55% цинка, 45% меди, немного кремния для увеличения текучести.

- 1 Подготовьте металл к пайке. Очистите поверхность металла, предназначаемую для пайки. После чистки она должна блестеть и не иметь пятен. Тщательно протрите поверхность нержавеющей стали проволочной щеткой, также сделанной из нержавеющей стали. Чрезвычайно важно убрать с поверхности металла перед его пайкой оксидную пленку.

- 2 Нанесите флюс. Поместите на нержавеющую сталь подходящий паяльный флюс, разрушающий оксидный барьер, затем нанесите на обработанную поверхность припой. Для нанесения флюса в нужное место используйте проволоку припоя.

- 3 Разогрейте металл. Пользуясь грелкой, тепловой пушкой или паяльником, разогрейте металл вблизи поверхности пайки; начать греть можно и с обратной стороны, лишь бы тепло передалось к месту пайки. Направлять на место пайки прямое пламя не рекомендуется, поскольку это может привести к перегреву припоя и флюса. При пользовании горелкой держите ее сопло в 10-15 сантиметрах (4-6 дюймах) от поверхности металла.

- 4 После того, как флюс подействует, нанесите припой. Как только во флюсе начнут образовываться пузырьки газа, и он приобретет коричневый оттенок, можно подводить проволоку припоя. Прижимайте проволоку к разогретой поверхности, пока припой не начнет растекаться. Как только это случится, выключите нагрев. Если необходимы дополнительные слои припоя, продолжайте прижимать проволоку к разогретой поверхности.

- 5 Следите за распространением припоя. Он должен покрывать поверхность ровным слоем. Если припой собирается в отдельные капли, это означает, что он плохо смачивает поверхность металла. Это может быть вызвано недостаточно полным удалением оксидного слоя или перегревом.

- 6 Нанесение дополнительного припоя. Если вы приостановили пайку, а затем решили добавить припоя или переместить уже нанесенный ранее, дайте металлу слегка остыть, после чего добавьте флюса и разогрейте его вновь. Флюс облегчит как схватывание нового припоя, так и растекание старого.

- 7 Смойте лишний флюс при помощи воды и проволочной щетки. Флюс коррозионно-активен по своей природе, поэтому его необходимо полностью удалить.

- В случае необходимости направить пламя горелки непосредственно на припой или флюс отодвиньте горелку еще дальше от рабочей поверхности и водите ею из стороны в сторону. Разогревшийся флюс начнет выделять пузырьки газа и окрасится в коричневый цвет. Эти изменения, кроме начала реакции, свидетельствуют также о том, что флюс нагрелся до необходимой температуры. Если флюс стал черным, выключите нагрев, удалите его и начните сначала.

- Важно правильно подобрать припой и флюс, подходящие для вашего материала. Некоторые припои плохо пристают к нержавеющей стали; ввиду необходимости полностью удалить устойчивый оксидный слой с поверхности металла перед пайкой выбор кислотного флюса также очень важен.

- При пайке сложных деталей, таких как тонкая проволока или предметы с большой контактной поверхностью, бывает полезно заранее смочить припоем обе поверхности перед их соединением. Просто проделайте описанные выше шаги, нанеся припой ровным слоем на каждую контактную поверхность. Затем, после того как металл остынет, повторите шаги. Но не растягивайте процесс -- не проводите пайку на следующий день после предварительного смачивания припоем. При пайке нержавеющей стали очень важно наличие свежей, свободной от оксида поверхности. Предварительное смачивание контактной поверхности подходящим припоем значительно улучшает сцепление металлов, сложных для пайки, и помогает в случае больших контактных поверхностей.

- Используйте средства защиты, поскольку температура плавления многих припоев превышает 200 градусов Цельсия (около 400 градусов Фаренгейта).

- Работайте в хорошо проветриваемом месте. Пары флюса токсичны.

- Остатки флюса содержат кислоту, поэтому всегда должны быть удалены; это касается и так называемых “чистых” флюсов.

- Не разогревайте припой или флюс напрямую.

- Избегайте перегрева. Перегретый припой, хоть и расплавится, но не пристанет к металлу как следует.

- Нагреватель: паяльник, тепловая пушка, горелка (пропановая).

- Припой для нержавеющей стали: сплавы олова-серебро, олово-свинец, олово-медь, олово-медь-серебро, кадмий-серебро и кадмий-цинк-серебро хорошо смачивают нержавеющую сталь.

- Флюс для нержавеющей стали: химически активный жидкий флюс, раствор неорганических солей в воде. Канифоль и другие органические флюсы не разрушают оксидный слой в должной мере.

- Проволочная щетка из нержавеющей стали для очистки поверхности и удаления оксидного слоя.

-

1

Подготовьте металл к пайке. Очистите поверхность металла, предназначаемую для пайки. После чистки она должна блестеть и не иметь пятен. Тщательно протрите поверхность нержавеющей стали проволочной щеткой, также сделанной из нержавеющей стали. Чрезвычайно важно убрать с поверхности металла перед его пайкой оксидную пленку.

-

2

Нанесите флюс. Поместите на нержавеющую сталь подходящий паяльный флюс, разрушающий оксидный барьер, затем нанесите на обработанную поверхность припой. Для нанесения флюса в нужное место используйте проволоку припоя.

-

3

Разогрейте металл. Пользуясь грелкой, тепловой пушкой или паяльником, разогрейте металл вблизи поверхности пайки; начать греть можно и с обратной стороны, лишь бы тепло передалось к месту пайки. Направлять на место пайки прямое пламя не рекомендуется, поскольку это может привести к перегреву припоя и флюса. При пользовании горелкой держите ее сопло в 10-15 сантиметрах (4-6 дюймах) от поверхности металла.

-

4

После того, как флюс подействует, нанесите припой. Как только во флюсе начнут образовываться пузырьки газа, и он приобретет коричневый оттенок, можно подводить проволоку припоя. Прижимайте проволоку к разогретой поверхности, пока припой не начнет растекаться. Как только это случится, выключите нагрев. Если необходимы дополнительные слои припоя, продолжайте прижимать проволоку к разогретой поверхности.

-

5

Следите за распространением припоя. Он должен покрывать поверхность ровным слоем. Если припой собирается в отдельные капли, это означает, что он плохо смачивает поверхность металла. Это может быть вызвано недостаточно полным удалением оксидного слоя или перегревом.

-

6

Нанесение дополнительного припоя. Если вы приостановили пайку, а затем решили добавить припоя или переместить уже нанесенный ранее, дайте металлу слегка остыть, после чего добавьте флюса и разогрейте его вновь. Флюс облегчит как схватывание нового припоя, так и растекание старого.

-

7

Смойте лишний флюс при помощи воды и проволочной щетки. Флюс коррозионно-активен по своей природе, поэтому его необходимо полностью удалить.

- В случае необходимости направить пламя горелки непосредственно на припой или флюс отодвиньте горелку еще дальше от рабочей поверхности и водите ею из стороны в сторону. Разогревшийся флюс начнет выделять пузырьки газа и окрасится в коричневый цвет. Эти изменения, кроме начала реакции, свидетельствуют также о том, что флюс нагрелся до необходимой температуры. Если флюс стал черным, выключите нагрев, удалите его и начните сначала.

- Важно правильно подобрать припой и флюс, подходящие для вашего материала. Некоторые припои плохо пристают к нержавеющей стали; ввиду необходимости полностью удалить устойчивый оксидный слой с поверхности металла перед пайкой выбор кислотного флюса также очень важен.

- При пайке сложных деталей, таких как тонкая проволока или предметы с большой контактной поверхностью, бывает полезно заранее смочить припоем обе поверхности перед их соединением. Просто проделайте описанные выше шаги, нанеся припой ровным слоем на каждую контактную поверхность. Затем, после того как металл остынет, повторите шаги. Но не растягивайте процесс -- не проводите пайку на следующий день после предварительного смачивания припоем. При пайке нержавеющей стали очень важно наличие свежей, свободной от оксида поверхности. Предварительное смачивание контактной поверхности подходящим припоем значительно улучшает сцепление металлов, сложных для пайки, и помогает в случае больших контактных поверхностей.

- Используйте средства защиты, поскольку температура плавления многих припоев превышает 200 градусов Цельсия (около 400 градусов Фаренгейта).

- Работайте в хорошо проветриваемом месте. Пары флюса токсичны.

- Остатки флюса содержат кислоту, поэтому всегда должны быть удалены; это касается и так называемых “чистых” флюсов.

- Не разогревайте припой или флюс напрямую.

- Избегайте перегрева. Перегретый припой, хоть и расплавится, но не пристанет к металлу как следует.

- Нагреватель: паяльник, тепловая пушка, горелка (пропановая).

- Припой для нержавеющей стали: сплавы олова-серебро, олово-свинец, олово-медь, олово-медь-серебро, кадмий-серебро и кадмий-цинк-серебро хорошо смачивают нержавеющую сталь.

- Флюс для нержавеющей стали: химически активный жидкий флюс, раствор неорганических солей в воде. Канифоль и другие органические флюсы не разрушают оксидный слой в должной мере.

- Проволочная щетка из нержавеющей стали для очистки поверхности и удаления оксидного слоя.

- 1 Подготовьте металл к пайке. Очистите поверхность металла, предназначаемую для пайки. После чистки она должна блестеть и не иметь пятен. Тщательно протрите поверхность нержавеющей стали проволочной щеткой, также сделанной из нержавеющей стали. Чрезвычайно важно убрать с поверхности металла перед его пайкой оксидную пленку.

- 2 Нанесите флюс. Поместите на нержавеющую сталь подходящий паяльный флюс, разрушающий оксидный барьер, затем нанесите на обработанную поверхность припой. Для нанесения флюса в нужное место используйте проволоку припоя.

- 3 Разогрейте металл. Пользуясь грелкой, тепловой пушкой или паяльником, разогрейте металл вблизи поверхности пайки; начать греть можно и с обратной стороны, лишь бы тепло передалось к месту пайки. Направлять на место пайки прямое пламя не рекомендуется, поскольку это может привести к перегреву припоя и флюса. При пользовании горелкой держите ее сопло в 10-15 сантиметрах (4-6 дюймах) от поверхности металла.

- 4 После того, как флюс подействует, нанесите припой. Как только во флюсе начнут образовываться пузырьки газа, и он приобретет коричневый оттенок, можно подводить проволоку припоя. Прижимайте проволоку к разогретой поверхности, пока припой не начнет растекаться. Как только это случится, выключите нагрев. Если необходимы дополнительные слои припоя, продолжайте прижимать проволоку к разогретой поверхности.

- 5 Следите за распространением припоя. Он должен покрывать поверхность ровным слоем. Если припой собирается в отдельные капли, это означает, что он плохо смачивает поверхность металла. Это может быть вызвано недостаточно полным удалением оксидного слоя или перегревом.

- 6 Нанесение дополнительного припоя. Если вы приостановили пайку, а затем решили добавить припоя или переместить уже нанесенный ранее, дайте металлу слегка остыть, после чего добавьте флюса и разогрейте его вновь. Флюс облегчит как схватывание нового припоя, так и растекание старого.

- 7 Смойте лишний флюс при помощи воды и проволочной щетки. Флюс коррозионно-активен по своей природе, поэтому его необходимо полностью удалить.

- В случае необходимости направить пламя горелки непосредственно на припой или флюс отодвиньте горелку еще дальше от рабочей поверхности и водите ею из стороны в сторону. Разогревшийся флюс начнет выделять пузырьки газа и окрасится в коричневый цвет. Эти изменения, кроме начала реакции, свидетельствуют также о том, что флюс нагрелся до необходимой температуры. Если флюс стал черным, выключите нагрев, удалите его и начните сначала.

- Важно правильно подобрать припой и флюс, подходящие для вашего материала. Некоторые припои плохо пристают к нержавеющей стали; ввиду необходимости полностью удалить устойчивый оксидный слой с поверхности металла перед пайкой выбор кислотного флюса также очень важен.

- При пайке сложных деталей, таких как тонкая проволока или предметы с большой контактной поверхностью, бывает полезно заранее смочить припоем обе поверхности перед их соединением. Просто проделайте описанные выше шаги, нанеся припой ровным слоем на каждую контактную поверхность. Затем, после того как металл остынет, повторите шаги. Но не растягивайте процесс -- не проводите пайку на следующий день после предварительного смачивания припоем. При пайке нержавеющей стали очень важно наличие свежей, свободной от оксида поверхности. Предварительное смачивание контактной поверхности подходящим припоем значительно улучшает сцепление металлов, сложных для пайки, и помогает в случае больших контактных поверхностей.

- Используйте средства защиты, поскольку температура плавления многих припоев превышает 200 градусов Цельсия (около 400 градусов Фаренгейта).

- Работайте в хорошо проветриваемом месте. Пары флюса токсичны.

- Остатки флюса содержат кислоту, поэтому всегда должны быть удалены; это касается и так называемых "чистых” флюсов.

- Не разогревайте припой или флюс напрямую.

- Избегайте перегрева. Перегретый припой, хоть и расплавится, но не пристанет к металлу как следует.

- Нагреватель: паяльник, тепловая пушка, горелка (пропановая).

- Припой для нержавеющей стали: сплавы олова-серебро, олово-свинец, олово-медь, олово-медь-серебро, кадмий-серебро и кадмий-цинк-серебро хорошо смачивают нержавеющую сталь.

- Флюс для нержавеющей стали: химически активный жидкий флюс, раствор неорганических солей в воде. Канифоль и другие органические флюсы не разрушают оксидный слой в должной мере.

- Проволочная щетка из нержавеющей стали для очистки поверхности и удаления оксидного слоя.

Как паять паяльником на примерах пайки деталей. Как сталь паять

Почему нельзя паять медные детали стальным припоем — studvesna73.ru

№1061. При спаивании стальных деталей пользуются медным припоем, но при паянии медных деталей не пользуются стальным припоем, так как температура плавления меди — 1083°С, стали — 1400°С.

Если к данной задачи нет решения — не переживайте. Наши администраторы стараются дополнять сайт решениями для тех задач и упражнения где это требуется и которые не даны в решебниках и сборниках с ГДЗ. Попробуйте зайти позже. Вероятно, вы найдете то, что искали 🙂

Рады приветствовать учеников всех учебных заведений всех возрастов на нашем сайте! Здесь вы найдете решебники и решения задач бесплатно, без регистрации. davay5.com

Стальной припой и его несовместимость в процессе пайки медных деталей.

Что представляет собой припой?

Большинство начинающих радиолюбителей редко задумываются над тем, какими свойствами обладают припои и каковы их виды. Чтобы собрать простейшие самодельные устройства вполне обходятся наиболее распространённым припоем типа ПОС-61 и его аналогами. Так сказать «Был бы материал для пайки…».Припой можно найти и дома. Его источником может быть печатная плата от какого-нибудь старого электронного прибора. Используя разогретый паяльник, его собирают с паяных контактов платы. Такой способ получения припоя в обиходе у тех, кто проживает вдалеке от города или крупного населённого пункта и не имеет возможности посетить магазин радиотоваров.

Однако припои бывают разными и человек, который занимается электроникой, должен знать какой припой выбрать. Поэтому особое внимание уделим видам припоев и их применению, в частности, в монтаже электронных схем и ремонте бытовой радиоаппаратуры.

Почему нельзя паять медные детали стальным припоем?

По этому поводу существует несколько мнений. Одно из них заключается в том, что причина недопустимости в разнице температур плавления – 1300-1500 градусов для плавления стали и чуть больше 1000 градусов для плавлении меди. То есть, взамен соединения медных деталей, расплавленный стальной припой будет плавить их. Другой немаловажной причиной является то, что «стального припоя» в окружающей среде не существует. Саму по себе сталь, как материал для соединения, используют при сварке. В пайке если и применяют сталь, то и в тех случаях, когда температура плавления материала, из которого сделан наконечник паяльника, превышает температуру плавления стали, а сам паяльник при этом потребляет огромное количество энергии.

Второе мнение состоит в том, что сталь является тугоплавким металлом, для того чтобы применять ее в процессе пайки. В частности в тех случаях, где возникает потребность пайки медных деталей. Однако, предположив наличие такого припоя и существование паяльника, который способен расплавить его, всё равно пайка меди не получится, так как температура её плавления гораздо ниже 1084 градусов, а температура плавления стали 1300-1400 градусов. Отсюда следует, что медная деталь в контакте с разогретой сталью начнёт просто плавиться. Между прочим, сам принцип пайки состоит в том, что легкоплавкий металл (припой) растекается по поверхности металла более тугоплавкого.

Почему нельзя варить замороженное мясо. Каждая хозяйка когда-нибудь в жизни сталкивалась с проблемой, когда пора варить обед, а мясо не разморожено и выглядит как кусок л.

Третье мнение заключается в том, что в процессе пайки медные детали начинают деформироваться, вследствие более низкой температуры плавления, чем температура плавления стали, и такое паяние исключено.В таких случаях для пайки используют в качестве припоя олово в различных средах (канифоль, кислота). Как раз такими припоями можно паять медные и стальные детали. К примеру, напайки из победита на свёрла (победитовая пластина припаивается к стальному сверлу).

Я бы предположил, что причина в разнице температур плавления — сталь плавится при температуре около 1300-1500 градусов, а медь — чуть больше 1000 градусов. То есть, расплавленный стальной припой легко расплавит медные детали вместо того, чтобы соединить их.

Вторая немаловажная причина — такое понятие как «стальной припой» в природе практически не существует. Сталь, как соединительный материал, используется в сварке. В пайке сталь если и используют, то только в очень экзотических случаях — ну хотя бы потому, что паяльник должен быть из еще более тугоплавкого материала и потреблять сумасшедшее количество энергии.

автор вопроса выбрал этот ответ лучшим

в избранное ссылка отблагодарить

На самом деле сталь достаточно тугоплавкий металл, чтобы использовать ее в качестве припоя. По крайней мере в тех областях, где может возникнуть необходимость пайки медных изделий. Но если предположить, что такой припой есть и есть паяльник способный расплавить стальной припой, то все равно припаять этим пропоем медь не получиться, ведь температура плавления меди гораздо ниже — 1084, а стали 1300-1400. Следовательно медная деталь от соприкосновения с более нагретой сталью просто начнет плавится. Кстати, сам принцип пайки основан именно на том принципе, что более легкоплавкий металл растекается по поверхности металла тугоплавкого.

в избранное ссылка отблагодарить

Почему лед не сразу начинает таять, если его внести с Мороза в натопленную комнату?

Температура плавления стали 1400 °С. При сгорании пороха в канале ствола орудия температура достигает 3600 °С. Почему ствол орудия не плавится при выстреле?

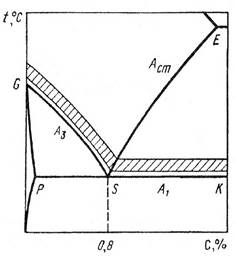

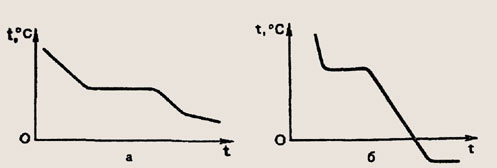

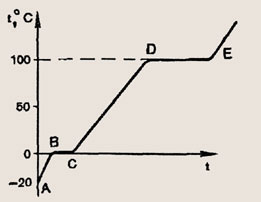

Два тигля с одинаковой массой расплавленного свинца остывают в помещениях с разной температурой. Какой график построен для теплого помещения, а какой для холодного (рис. 266, а, б)? Найдите различия в графиках и объясните причины этих различий.

Почему зимой при длительных остановках выливают воду из радиатора автомобиля?

Оболочки космических кораблей и ракет делают из тугоплавких металлов и специальных сплавов. Почему?

При спаивании стальных деталей иногда пользуются медным припоем. Почему нельзя паять медные детали стальным припоем?

Почему невозможно пользоваться очень маленьким паяльником при пайке массивных кусков меди или железа?

Объясните на основании молекулярно-кинетической теории, почему у тела не повышается температура в момент плавления и кристаллизации.

Два одинаковых сосуда из полиэтилена заполнили водой, температура которой О °С. Один сосуд поместили в воду, другой — в измельченный лед, имеющие, как и окружающий воздух, температуру О °С. Замерзнет ли вода в каком-нибудь из этих сосудов?

На рисунке 267 показано, как со временем изменяется температура при нагревании и охлаждении свинца. Твердому или жидкому состоянию соответствуют участки графика АВ, ВС, CD, GH? Что может быть причиной того, что участок GH круто идет вниз? Чему равны температуры плавления и кристаллизации свинца?

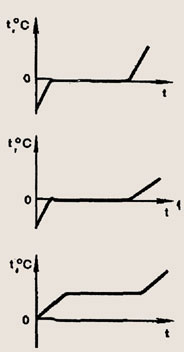

В сосуде находится лед при температуре —10 °С. Сосуд поставили на горелку, которая дает в равные промежутки времени одинаковое количество теплоты. Укажите, какой график (рис. 268) соответствует описанному случаю.

Постройте примерный график для нагревания, плавления и кристаллизации олова.

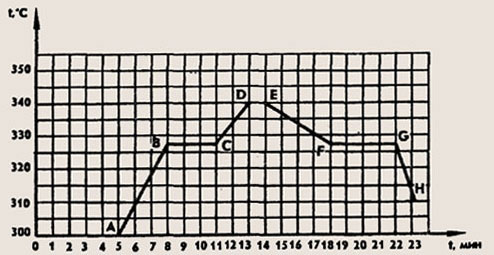

Внимательно рассмотрев график охлаждения и кристаллизации вещества (рис. 269), ответьте на вопросы: для какого вещества составлен график? Сколько времени охлаждалось вещество от 20 °С до температуры кристаллизации? Сколько времени длился процесс кристаллизации? О чем говорит участок графика DE? Как приблизительно расположились бы точки А, В, С относительно друг друга и точки О, если бы при той же температуре окружающей среды был бы составлен график для того же вещества, но большей массы?

При постановке эксперимента отдельно нагревали до 1000 °С алюминий, железо, медь, цинк, сталь, серебро и золото. В каком состоянии — жидком или твердом — находились эти металлы при указанной температуре?

Болванки из алюминия и серого чугуна одинаковой массы нагреты до температуры их плавления. Для плавления какого из этих тел потребуется больше энергии? Во сколько раз?

Алюминиевый и медный бруски массой 1 кг каждый нагреты до температуры их плавления. Для плавления какого тела потребуется больше количества теплоты? На сколько больше?

Смогли бы мы наблюдать привычные нам изменения в природе весной, если бы удельная теплота плавления льда была такой же маленькой, как у ртути?

Почему агроном дал указание полить вечером огородные культуры, когда по радио передали сообщение о том, что ночью будут заморозки? Ответ объясните.

На сколько при плавлении увеличится внутренняя энергия ртути, свинца, меди массами по 1 кг, взятых при их температурах плавления?

На сколько уменьшится внутренняя энергия при кристаллизации брусков из белого чугуна массой 2 кг, олова массой 1 кг, железа массой 5 кг, льда массой 10 кг, охлажденных до температуры их кристаллизации?

Во сколько раз плавление куска железа массой 1 кг требует больше энергии, чем плавление той же массы белого чугуна, серебра, серого чугуна и ртути, нагретых до своей температуры плавления?

Во сколько раз требуется больше энергии для плавления льда при температуре О °С, чем для изменения температуры той же массы льда на 1 °С?

Какое количество теплоты поглощают при плавлении тела из серебра, золота, платины? Масса каждого тела равна 10 г. Тела взяты при их температурах плавления.

Какое количество теплоты поглощает при плавлении лед массой 5 кг, если начальная температура льда 0; -1; -10 °С?

Какое количество теплоты поглощает при плавлении кусок свинца массой 1 г, начальная температура которого 27 °С; олова массой 10 г, взятого при температуре 32 °С?

Сколько энергии приобретет при плавлении кусок свинца массой 0,5 кг, взятый при температуре 27 °С?

Сколько энергии приобретет при плавлении брусок из цинка массой 0,5 кг, взятый при температуре 20 °С?

На сколько увеличилась внутренняя энергия расплавленного железного металлолома массой 4 т, начальная температура которого была равна 39 °С?

Масса серебра 10 г. Сколько энергии выделится при его кристаллизации и охлаждении до 60 °С, если серебро взято при температуре плавления?

Сколько энергии выделится при кристаллизации и охлаждении от температуры плавления до 27 °С свинцовой пластинки размером 2 X 5 X 10 см?

Из копильника вагранки для отливки детали выпустили расплавленное железо массой 50 кг. Какое количество теплоты выделилось при его кристаллизации и охлаждении до 39 °С?

Какое количество теплоты потребуется для обращения в воду льда массой 2 кг, взятого при О °С, и при нагревании образовавшейся воды до температуры 30 °С?

Для приготовления пищи полярники используют воду, полученную из расплавленного льда. Какое количество теплоты потребуется для того, чтобы расплавить лед массой 20 кг и полученную воду вскипятить, если начальная температура льда равна -10 °С? (Потерями подводимой теплоты на нагревание окружающих тел пренебречь.)

Объем формы для пищевого льда равен 750 см 3. Сколько энергии отдают вода и лед форме и окружающему ее воздуху в холодильнике, если у воды начальная температура 12 °С, а температура образовавшегося льда равна -5 °С?

Какое количество теплоты пошло на приготовление в полярных условиях питьевой воды из льда массой 10 кг, взятого при температуре -20 °С, если температура воды должна быть равной 15 °С? (Потерями подводимой теплоты, затраченной на нагревание окружающих тел, пренебречь.)

Рассчитайте расход энергии на процессы, соответствующие участкам АВ, ВС и CD графика (рис. 270), приняв массу льда равной 0,5 кг.

Сколько энергии выделилось при отвердевании и охлаждении до 25 °С заготовки маховика массой 80 кг, отлитой из белого чугуна? Удельную теплоемкость чугуна принять равной удельной теплоемкости железа. Температура плавления чугуна равна 1165 °С.

Свинцовая деталь массой 100 г охлаждается от 427 °С до температуры плавления, отвердевает и охлаждается до 27 °С. Какое количество теплоты передает деталь окружающим телам? (Удельную теплоемкость расплавленного свинца принять равной 170 Дж/(кг • °С).)

В железной коробке массой 300 г мальчик расплавил 100 г олова. Какое количество теплоты пошло на нагревание коробки и плавление олова, если начальная температура их была равна 32 °С?

Железная заготовка, охлаждаясь от температуры 800 до О °С, растопила лед массой 3 кг, взятый при О °С. Какова масса заготовки, если вся энергия, выделенная ею, пошла на плавление льда?

Как правильно паять. Этим вопрос вопросом задаются многие начинающие мастера. Для начала нужно приготовить все необходимые материалы и инструменты:

Паяльник может быть электрическим, индукционным или газовым. Тяжелые молотковые паяльники нагреваются как открытым огнем, так и электричеством. В настоящее время эти модели используются очень редко, предпочтение отдается электрическим инструментам. Выбирают такой инструмент, принимая во внимание его мощность. Для пайки деталей электронных схем используются паяльники мощностью 40 Вт, для тонкостенных деталей — приборы мощностью до 120 Вт. Мощность паяльной лампы зависит и от теплопроводности материалов. Например, для пайки стальных деталей требуется прибор меньшей мощности, чем для работы с медью.

При работе с электрической паяльной лампой используются легкоплавкие припои из сплавов олова и серебра. Для пайки посуды нельзя использовать сплавы, содержащие свинец. Правильно подобранный флюс — залог успешной пайки. Флюс используется для снятия оксидной пленки металла. При работе с электронными схемами нельзя применять составы на основе кислоты — это приведет к возникновению коррозии. Такие флюсы обычно используются при работе с химически устойчивыми металлами. При пайке нержавеющей стали используется ортофосфорная кислота.

Существуют также дополнительные материалы и приспособления, делающие процесс пайки более комфортным. Специальная подставка необходима для защиты стола, чаще всего она входит в комплект паяльника. Однако можно сделать ее своими руками из металлического листа. Для очистки кончика паяльника лучше всего использовать поролоновую губку. Удалять лишний припой с поверхности можно оплеткой или отсосом. Облегчает работу мастера и специальный держатель, называемый «третьей рукой». Плоскогубцы и специальные зажимы защитят вас от ожогов во время работ.

Подготовительные работы

Включенный в сеть прибор может испускать дым — это горят смазочные материалы. Вам нужно будет просто проветрить комнату. Подготовка наконечника прибора зависит от его изначального состояния. Медному наконечнику можно придать форму отвертки, это защитит его от износа. Делается это с помощью напильника или наждачной бумаги. Перед началом работы наконечник инструмента нужно залудить. Для этого необходимо прогреть паяльник и смазать его наконечник канифолью.

Подготовка металлических деталей к пайке подразумевает очистку от грязи и обезжиривание. При наличии ржавчины, ее нужно убрать наждачной бумагой или металлической щеткой. Нержавеющую сталь лучше всего обработать абразивным материалом. Качество работ зависит от температуры инструмента. При низкой температуре нагрева припой не распределится по поверхности детали, он свернется комком. Соединение получится рыхлым и непрочным. При использовании электрического паяльника, его температуру можно оценить с помощью канифоли. Она должна закипеть и начать выделять пар. Если канифоль моментально сгорает, а припой не удерживается на жале паяльника, прибор перегрет.

Как правильно паять: технология выполнения работ

Пайка может выполняться двумя методами: подача припоя на поверхность детали и слив припоя с кончика паяльника на деталь. В любом случае, перед началом работ детали следует закрепить в нужном положении, прогреть инструмент и покрыть места соединения флюсом. Дальнейшие действия зависят от способа пайки. Если припой будет подаваться с паяльника, его расплавляют на жале прибора, которое затем прижимается к деталям. Флюс при этом сгорает, припой перетекает на поверхности детали. После этого припой распределяют вдоль шва наконечником паяльника.

При нанесении припоя непосредственно на детали, их нужно прогреть паяльной лампой до требуемой температуры. После этого на поверхность накладывают припой. Расплавляясь, он соединяет их между собой. Выбор технологии зависит от типа и размера деталей. Если они имеют небольшой размер, подойдет первый способ. В остальных случаях лучше использовать второй метод.

Если припой не приобрел нужную текучесть, значит, прибор или поверхность не достаточно нагрета. Не используйте слишком большое количество припоя. Для качественной пайки достаточно небольшого количества припоя, шов не должен получаться выпуклым. Излишки припоя лучше всего удалить отсосом. О прочности соединения можно судить и по его цвету. Качественный спай должен иметь металлический блеск, если паяльник был недостаточно нагрет, спай будет иметь зернистую структуру. Пережженный припой не имеет характерного блеска и имеет недостаточную прочность. Используя флюсы на основе кислот, необходимо удалять их остатки после выполнения работ. Для этих целей используются моющие средства или мыло. Не удаленный вовремя флюс может разрушить соединение.

Лужение металлов припоем может быть подготовительным шагом пайки, или же отдельной операцией. Облуженные перед пайкой детали легко соединяются между собой. Чаще всего выполняют лужение электрических проводов. Делается это при их подсоединении к контактам. Из луженного провода легко сделать петлю, используемую для прикрепления к клеммам.

Лужение больших металлических поверхностей применяется для их защиты от коррозии. Любой металлический лист перед лужением необходимо очистить проволочной щеткой или наждачной бумагой и обезжирить. После этого поверхность покрывают флюсом. С помощью разогретого паяльника наносится припой. Время нагрева подбирается в зависимости от типа металла и его размеров. После лужения поверхность протирают мыльной водой, растворителем или спиртом.

Металлические листы скрепляют между собой внахлест, предварительно залудив их. Обработанные припоем поверхности прикладываются друг к другу и прогреваются с обоих сторон. Если пайка прошла успешно, припой, нагретый до нужной температуры, начнет вытекать из шва.

Автор: Администрация Общая оценка статьи:

Опубликовано: 2015.08.24

Опубликовано: 2015.08.24

studvesna73.ru

Как паять стальные детали

Нередко возникает надобность скрепить стальные детали без сверлений, и без сварки. Выручит пайка стали. Но как это сделать правильно, ведь здесь имеются особенные нюансы. Несколько рекомендаций от специалистов.Какая сталь паяется хорошо

Отдельные марки стали хорошо поддаются пайке, другие паяются с большим трудом, ни с каким припоем соединяться не желают, ни под каким флюсом. Как правило, мягкие стали «для гвоздей» легко паяются. На бытовом уровне это можно объяснить и тем, что материал усеян микроскопическими кратерами и неровностями. Но также имеются электротехнические марки, особо твердые и упругие, и применяемые для валов, точной механики. Здесь уже как повезет…

Вопрос в том, что определить марку на глазок домашнему мастеру невозможно. Узнать насколько хорошо паяется данная деталь из стали, или близкого к ней сплава, можно только экспериментальным путем.

Как выполняется соединение оловом – порядок действий

Все зависит от того, насколько удачно можно залудить данную деталь, насколько прочным окажется контакт оловянного припоя со сталью. Чтобы контакт оказался удовлетворительными, если это возможно вообще, нужно выполнить следующее:

Зачистка стали выполняется сперва механически, - наждачной бумагой, убираются слои ржавчины и загрязнений. Затем в качестве флюса применяется состав, который хорошо реагирует с окислами железа.

Наиболее безобидной в применении, но эффективной в данном случае, оказывается ортофосфорная кислота, которую легко приобрести в автомагазине, как «очистку ржавчины».

Требуемая мощность разогревающих устройств полностью зависит от массы деталей.

Процесс пайки двух стальных деталей

Если нужно спаять два больших гвоздя, то мощности одного паяльника 100 Вт будет маловато. Для разогрева зажатого в тисках большого гвоздя, или подобной по массе детали из стали, нужно воспользоваться строительным феном. Или газовой горелкой.

Также понадобится вата на палочке, для подачи флюса в зону разогрева, и паяльник от 50 Вт.

Как правило, у стальных деталей, которые поддаются пайке, возникает весьма прочная связь с оловом, т.е. происходи покрытие металла, - залуживание.

Это же повторяется с другой деталью. Затем разогреваются две детали, находящиеся вместе, и в зону контакта подается дополнительный припой паяльником.

Насколько прочна пайка стали, можно ли сделать прочнее

Прочность такого соединение будет обуславливаться многими факторами:

Но в любом случае прочность пайки оловом не идет ни в какое сравнение с тем, что привыкли понимать под прочностью характерной для стали или «сварка металла».

Упрочить можно применив другой припой, - специальные прочные составы и более тугоплавкие с включением серебра, цинка, меди и др.

Другое направление увеличения прочности – покрытие припоем не только плоскости, но и боковин детали, - охват детали припоем. Тогда сопротивление на отрыв при разнонаправленных нагрузках будет больше.

Особопрочная пайка, особые припои

Чтобы применить составы дающие прочное соединение со сталью, с собственной температурой плавления порядка 800 - 900 град, нужно использовать графитовый тигель.

Работу должны вести только специалисты по плавке металлов. Необходимо знать основы плавления металлов, порядок обращение с расплавами и технику безопасности. В общем, пайка стали сверхпрочными припоями выполняется на специализированных предприятиях.

Возможный состав припоя:

Состав расплавляется под слоем угля в графитовом тигеле.

Стальные детали, подлежащие пайке, разогреваются газовой горелкой.

В качестве флюса используется ортофосфорная кислота.

Расплав подается на детали. Как правило, залуживание и пайка производятся за один разогрев и деталей и припоя.

Но подобная пайка стали по сложности превосходит простую сварку….

Но в быту, где нужно «залатать», «прикрепить», «состыковать» две стальные детали, нужно пользоваться припоями с низкой температурой плавления, типа свинцово-оловянных.

www.mdou34.ru

Как паять нержавеющую сталь Как? Так!

Содержимое:

Нержавеющая сталь поставляется в виде труб, стержней, листов. Обычно она немагнитна и имеет серебристый блеск. Для сортов нержавеющей стали, содержащих большое количество никеля или хрома, характерен более яркий, зеркальный блеск. Паять такую сталь нелегко ввиду очень устойчивого оксидного слоя на ее поверхности. Как правило, необходимо убрать этот слой сначала механически, потерев поверхность металла проволочной щеткой или песком, а затем химически при помощи кислотного флюса. Оксидный слой быстро восстанавливается, поэтому операции подготовки поверхности и пайки необходимо проводить непрерывно и без промедления.

Шаги

Советы

Предупреждения

Что вам понадобится

Прислал: Никитина Алла . 2017-11-06 19:54:26

kak-otvet.imysite.ru

Как паять нержавеющую сталь

Нержавеющая сталь поставляется в виде труб, стержней, листов. Обычно она немагнитна и имеет серебристый блеск. Для сортов нержавеющей стали, содержащих большое количество никеля или хрома, характерен более яркий, зеркальный блеск. Паять такую сталь нелегко ввиду очень устойчивого оксидного слоя на ее поверхности. Как правило, необходимо убрать этот слой сначала механически, потерев поверхность металла проволочной щеткой или песком, а затем химически при помощи кислотного флюса. Оксидный слой быстро восстанавливается, поэтому операции подготовки поверхности и пайки необходимо проводить непрерывно и без промедления.

Шаги

Советы

Предупреждения

Что вам понадобится

Источники и ссылки

Информация о статье

Категории: Хобби и рукоделие

Эту страницу просматривали 9374 раз.

Была ли эта статья полезной?Да Нет

kak-tak.net

Как паять паяльником на примерах пайки деталей

Пайка паяльником – это физико-химическая технологическая операция получения неразъемного соединения металлических деталей путем введения в зазор между ними металла с более низкой температурой плавления.

Паять паяльником на много проще чем, кажется на первый взгляд. Технология пайки паяльником успешно применялась египтянами еще 5 тысячелетий назад и с тех пор мало что ней изменилось.

Требования к технологическому процессу пайки и монтажу радиоэлементов изложены в ОСТ 107.460092.024-93 «Пайка электромонтажных соединений радиоэлектронных средств. Общие требования к типовым технологическим операциям». В этой статье описаны и проиллюстрированы фотографиями наиболее часто встречающиеся случаи пайки деталей на практике.

Процесс пайки паяльником начинается с подготовки поверхностей деталей, подлежащих пайке. Для этого необходимо удалить с поверхностей следы грязи, при их наличии, и оксидную пленку. В зависимости от толщины пленки и формы поверхности, ее зачищают напильником или наждачной бумагой. Малые площади и круглые провода можно зачистить лезвие ножа. В результате должна получиться блестящая поверхность без пятен окислов и раковин. Жировые загрязнения убираются протиркой ветошью, смоченной в ацетоне или растворителе уайт-спирте (очищенный бензин).

После подготовки поверхностей их необходимо покрыть слоем припоя, залудить. Для этого на поверхность наносится флюс и прикладывается жало паяльника с припоем.

Для лучшей передачи тепла от жала паяльника к детали нужно прикладывать жало так, чтобы площадь соприкосновения была максимальной. Срез жала паяльника с припоем должен быть параллелен поверхности детали.

Самое главное при пайке паяльником, это прогреть до температуры расплавленного припоя спаиваемые поверхности. При недостаточном прогреве пайка получится матовой низкой механической прочности. При перегреве припой не будет растекаться по поверхности спаиваемых деталей и пайка вообще не получится.

После выполнения выше описанной подготовки детали прикладываются друг к другу, и выполняется пайка электрическим паяльником. Время пайки в зависимости от толщины и массы деталей составляет от 1 до 10 секунд. Многие радиоэлектронные компоненты допускают время пайки не более 2 секунд. Как только припой равномерно растечется по поверхностям деталей, паяльник отводится в сторону. Смещение деталей относительно друг друга до полного затвердевания припоя не допустимо, иначе механическая прочность и герметичность пайки будет низкой. Если такое случайно произошло, то нужно заново выполнить процедуру пайки.

Припой на жале горячего паяльника при ожидании пайки прокрывается окислами и остатками сгоревшего флюса. Перед пайкой жало необходимо очищать. Для очистки удобно использовать увлажненный кусок поролона любой плотности. Достаточно быстро провести жалом по поролону и вся грязь останется на нем.

Перед пайкой поверхности или провода, которые соединяются пайкой, в обязательном порядке должны быть облужены. Это гарантия качества паяного соединения и получения удовольствия от работы. Если Вы не имеете опыта работы с паяльником, то перед выполнением ответственных работ по пайке паяльником нужно сначала немного потренироваться. Начинать проще с одножильного медного провода, каким делают электропроводку. Первым делом нужно снять с проводника изоляцию.

Как залудить медные провода

Когда изоляция снята, нужно оценить состояние проводника. Как правило, в новых проводах, медные проводники не покрыты окислами и их можно облуживать без зачистки. Достаточно взять немного припоя на жало паяльника, коснуться ним канифоли и поводить жалом по поверхности проводника. Если поверхность проводника чистая, то припой тонким слоем растечется по ней. Если припоя не хватило, то берется дополнительная порция с касанием канифоли. И так, пока весь проводник не будет полностью залужен. Удобнее провода лудить, положив на деревянную площадку, в качестве которой использую подставку для паяльника. Обычно на месте, где я всегда лужу, скапливается канифоль и процесс идет быстрее, можно захватывать больше припоя не касаясь, лишний раз жалом канифоли.

Иногда, вопреки ожиданиям, хотя проводник кажется без окислов, лудиться не хочет. Тогда я ложу его на таблетку аспирина и пару секунд прогреваю, а затем лужу на площадке. Лудится сразу без проблем. Даже медный провод с очевидным окислением, без предварительной механической зачистки, с аспирином сразу же порывается тонким слоем припоя.

Если Вам удалось паяльником залудить проводники, как на фото, то поздравляю с первой успешной работой по пайке.

С первого раза получить хорошую пайку паяльником сложно. Причин этому может быть несколько. Паяльник слишком нагрет для данного вида припоя, определить это можно по быстро образующейся темной пленке окислов на припое, который находится на жале паяльника. При чрезмерном нагреве жала паяльника, рабочая лопатка жала покрывается окислом черного цвета, и припой на жале не удерживается. Температура жала паяльника не достаточна. В этом случае пайка получается рыхлой и выглядит матовой. Тут может помочь только применение регулятора температуры. Недостаточный прогрев провода при облуживании, бывает при малом количестве припоя на рабочей части жала. Площадь соприкосновения получается маленькой, и тепло плохо передается проводнику. Практиковаться нужно до тех пор, пока не получится залудить провода как на фото выше.

После лужения паяльником провода, на нем часто остаются излишки припоя виде наплывов. Для того, чтобы получился тонкий и равномерный слой нужно провод расположить вертикально, концом вниз, паяльник вертикально жалом вверх, и провести жалом по проводу. Припой тяжелый и весь перейдет на жало паяльника. Только перед этой операцией нужно удалить весь припой с жала, ударив ним легонько о подставку. Таким способом можно убирать излишки с места паек и на печатных платах.

Следующий этап тренировки это залудить паяльником многожильный медный провод, задача несколько сложнее, особенно если провод покрыт окислом. Снять оксидную пленку механическим способом затруднительно, нужно расплести проводники и зачистить каждые по отдельности. Когда я снял изоляцию с проводов термическим способом, то обнаружил, что верхний проводник весь порыт окислом, а нижний расплелся. Это, пожалуй, самый сложный случай для лужения. Но лудятся они с такой, же легкостью, как и одножильные.

Первое что необходимо это положить проводник на таблетку аспирина и прогревая паяльником подвигать, чтобы все проводники провода смочились составом аспирина (при нагревании аспирин плавится).

Далее лудите на площадке с канифолью, как описано выше, с той лишь разницей, что нужно прижимать провод жалом паяльника к площадке и в процессе облуживания провод вращать в одну сторону, чтобы проводники сплелись в единое целое.

Вот такими стали медные провода после лужения.

Из такого конца залуженного провода можно с помощью круглогубцев сформировать колечко, например для резьбового присоединения к контактам розетке, выключателя или патрона люстры или припаять к латунному контакту или печатной плате. Попробуйте сделать паяльником такую пайку.

Главное при соединении пайкой деталей, не сместить их относительно друг друга, пока не застыл припой.

Пайка паяльником любых деталей мало чем отличается от пайки проводов. Если у Вас получилось качественно залудить и припаять многожильный провод, то значит, Вы сможете выполнить любую пайку.

Как залудить очень тонкий медный проводник покрытый эмалью

Залудить паяльником тонкий проводник, с диаметром жили менее 0,2 мм изолированный эмалью, легко, если воспользоваться хлорвинилом. Изолирующие трубки и изоляция многих проводов делается из этого пластика. Нужно положить провод на изоляцию и легонько прижать жалом паяльника, затем протаскивать провод, каждый раз поворачивая. От нагрева хлорвинила выделяется хлор, который разрушает эмаль и провод легко залуживается.

Эта технология не заменима при пайке паяльником провода типа лицендрат, представляющий собой много тонких проволочек покрытых эмалью и свитых в один проводник.

С помощью таблетки аспирина тоже легко залудить паяльником эмалированный тонкий провод, точно также протягивается провод между таблеткой аспирина и жалом паяльника. На жале должно быть достаточное количество припоя и канифоли.

Пайка паяльником радиодеталей

При ремонте электроприборов часто приходится выпаивать из печатной платы и запаивать обратно радиоэлементы. Хотя операция эта не сложная, но все же требует соблюдения определенной технологии пайки.

Пайка паяльником резисторов, диодов, конденсаторов

Для того, чтобы выпаять из печатной платы двух выводной радиоэлемент, например резистор или диод, необходимо место его пайки разогреть паяльником до расплавления припоя и вытянуть вывод радиоэлемента из платы. Обычно вынимают вывод резистор из печатной платы, поддев его за вывод пинцетом, но пинцет часто соскальзывает, особенно если вывод радиоэлемента со стороны пайки загнут.

Для удобства работы губки пинцета нужно немного сточить, получившийся захват исключит соскальзывание губок пинцета.

Когда выполняют работы по демонтажу радиоэлементов, то всегда не хватает еще одной руки, нужно работать паяльником, пинцетом и еще удерживать печатную плату.

Третьей рукой мне служат настольные тески, с помощью которых свободный от деталей участок печатной платы можно зажать, и устанавливая тиски на любую боковую грань, ориентировать печатную плату в трех измерениях. Выполнять пайку паяльником будет удобно.

После выпаивания детали из платы, монтажные отверстия заплывают припоем. Освободить отверстие от припоя удобно зубочисткой, остро заточенной спичкой или деревянной палочкой.

Жалом паяльника расплавляется припой, зубочистка вводится в отверстие и вращается, паяльник убирают, после застывания припоя, зубочистка извлекается из отверстия.

Перед установкой для запайки нового радиоэлемента, необходимо в обязательном порядке убедиться в паяемости его выводов, особенно, если дата выпуска его не известна. Лучше всего просто залудить выводы паяльником и затем уже запаивать элемент. Тогда пайка получится надежной и от работы будет одно удовольствие, а не мучение.

Как паять паяльником SMD светодиоды и другие безвыводные компоненты

В настоящее время при изготовлении радиоэлектронных устройств широко применяются безвыводные компоненты SMD. Компоненты SMD не имеют традиционных медных проволочных выводов. Такие радиоэлементы соединяются с дорожками печатной платы путем пайки к ним контактных площадок, находящихся непосредственно на корпусе компонентов. Запаять такой компонент не сложно, так как имеется возможность припаять маломощным паяльником (10-12 Вт) последовательно каждый контакт по отдельности.

Но при ремонте возникает необходимость выпаивать SMD компонент для их проверки или замены или выпаивать с ненужной печатной платы для использования как запчасти. В таком случае, чтобы не перегреть и не поломать компонент необходимо одновременно прогревать все его выводы.

Если приходиться часто выпаивать SMD компоненты, то имеет смысл для паяльника сделать набор специальных жал, разветвляющихся на конце на два или три маленьких. С такими жалами выпаивать SMD компоненты будет легко без их повреждений, даже если они будут приклеены к печатной плате.

Но бывают ситуации, что маломощного паяльника под рукой нет, а в имеющемся мощном паяльнике, жало прикипело и вынуть его невозможно. Из такой ситуации тоже есть простой выход. Можно навить вокруг жала паяльника медный провод диаметром один миллиметр, как на фото. Сделать своеобразную насадку и с помощью нее успешно выпаивать SMD компоненты. Фотография демонстрирует, как я выпаивал SMD светодиоды при ремонте светодиодных ламп. Корпуса светодиодов очень нежные и практически не допускают даже небольших механических воздействий.

В случае необходимости насадка легко снимается и можно пользоваться паяльником по прямому назначению. Ширину между концов насадки можно легко изменять, тем самым настраивая для пайки SMD компоненты разных размеров. Насадку можно использовать вместо маломощного паяльника, запаивая маленькие детали и припаивая тонкие проводники к светодиодным лентам.

Как паять паяльником светодиодную ленту

Технология пайки светодиодных лент мало чем отличается от пайки других деталей. Но из-за того, что основа печатной платы представляет собой тонкую и гибкую ленту, для исключения отслоения печатных дорожек время пайки должно быть сведено к минимуму.

В статье «Светодиодная лента – монтаж и установка» написана пошаговая инструкция по припайке к светодиодной ленте проводов, и как соединить в единое целое отрезки LED лент.

Как паять паяльником микросхемы

Выпаять резистор или диод простая задача, гораздо сложнее выпаять паяльником микросхему, выпаивать по очереди выводы возможно, только если их откусить от корпуса кусачками.

Но есть технология, позволяющая за минуту выпаять 24 выводную микросхему, с помощью заправленной медицинской иглы для инъекций. Игла выбирается с внутренним диаметром 0,6 мм, так как размер выводов микросхем обычно 0,5 мм. Конец ее заправляется под прямым углом и на конус, чтобы игла легче входила в отверстия печатной платы.

Далее все просто, смазываете выводы микросхемы со стороны пайки спирто канифольным флюсом, одеваете иглу по очереди на каждый вывод микросхемы, прогреваете жалом паяльника припой, при этом иглу нужно все время вращать в противоположные стороны и надавливать, иначе игла может сама припаяться к выводу. После того, как игла вошла в плату, паяльник отводится, и игла с вращением медленно снимается с ножки. И так по очереди, пока все ножки не будут освобождены от припоя. Если вывод микросхемы загнут, то сначала расплавляется припой и одновременно одевается на вывод игла до упора и вывод выравнивается. На освобождение вывода иглой от припоя у меня уходит не более 2 секунд.

После обработки всех ножек паяльником с иглой, микросхема легко извлекается, как будто и не была припаяна. Если одна из ножек не выпускает микросхему, то нужно ее обработать иглой и паяльником повторно.

Некоторые пользуются технологией пайки с применением медной оплетки от коаксиального провода, но такой метод имеет недостатки. Во-первых, требует большей сноровки, наличие оплетки, не каждая подойдет, полное удаление припоя. После выпайки с иглой, весь припой остается на контактных площадках и для запайки новой микросхемы, достаточно только прогреть места пайки, не добавляя припоя.

Как паять паяльником микросхемыв корпусе SOIC для поверхностного монтажа

Сейчас при разработке электронных устройств широко применяются микросхемы в корпусе SOIC, предназначенные для поверхностного монтажа на печатную плату. При ремонте радиоаппаратуры иногда приходится такую микросхему заменять, для чего ее необходимо сначала выпаять, не оторвав печатные проводники.

При ремонте светодиодной лампы типа трубки, пришлось заменять вышедшую из строя в драйвере микросхему BP2808 в корпусе SOIC. Проще всего микросхемы в корпусах, предназначенных для пайки непосредственно к контактным дорожкам печатной платы выпаивать с помощью паяльной станции, которая нагревает место пайки, горячим воздухом. К сожалению, у домашних мастеров нет такой возможности. Выпаять микросхему можно и без паяльной станции, с помощью отрезка тонкой стальной проволочки с небольшим крючком на конце. Стальную проволочку можно взять, развив пружинку, например, от шариковой ручки.

Вывод микросхемы у печатной платы зацепляется крючком с натягом, и место пайки прогревается жалом маломощного паяльника (10Вт). Как только припой расплавится, крючок пройдет между выводом и печатным проводником, вывод немного отогнется вверх и между печатным проводником и ним останется зазор. Такая операция проделывается с каждым выводом. В результате микросхема полностью освободится, и выводы останутся неповрежденными. В случае ошибочного диагноза микросхему можно будет использовать повторно.

После удаления микросхемы с печатной платы, по печатным проводникам, где была запаяна микросхема, нужно пройтись жалом паяльника, чтобы разровнять и удалить лишний припой. Далее новая микросхема прикладывается к печатным проводникам, места пайки смазываются спирто-канифольным флюсом и ножки прогреваются паяльником. Ширина жала паяльника должна быть меньше шага между ножками микросхемы. При шаге 1,25 мм ширина рабочей части жала должна быть не более 1мм.

Как паять транзистор в корпусе DPAK (TO-252)

Чтобы заменить отказавший в контроллере транзистор, его сначала надо выпаять. Так как транзистор припаян всей металлической поверхностью корпуса непосредственно к медной фольге печатной платы, то для его извлечения нужно соблюдать определенную последовательность действий.

В первую очередь нужно отсоединить от печатных проводников выводы транзистора. Если транзистор точно неисправен, то самым простым способом отсоединения является перекусывание ножек бокорезами. В случае если необходимо выпаять транзистор с платы для повторного применения, то в таком случае нужно паяльником прогреть место пайки и как только припой станет жидким, тонким шилом приподнять ножку над платой.

Далее паяльник с максимально возможным количеством припоя на жале прикладывается к печатной плате в месте торчащего металлического основания транзистора и удерживается не более 5 секунд. Обычно за это время припой под транзистором успевает расплавиться, и транзистор легко удаляется пинцетом. Если за это время транзистор не поддался, нужно сделать минутную паузу и п

ydoma.info

| Нержавеющая сталь поставляется в виде труб, стержней, листов. Обычно она немагнитна и имеет серебристый блеск. Для сортов нержавеющей стали, содержащих большое количество никеля или хрома, характерен более яркий, зеркальный блеск. Паять такую сталь нелегко ввиду очень устойчивого оксидного слоя на ее поверхности. Как правило, необходимо убрать этот слой сначала механически, потерев поверхность металла проволочной щеткой или песком, а затем химически при помощи кислотного флюса. Оксидный слой быстро восстанавливается, поэтому операции подготовки поверхности и пайки необходимо проводить непрерывно и без промедления. ШагиСоветыПредупрежденияЧто вам понадобится |

ves-mir.3dn.ru

.jpg)