43. Что такое закаливаемость и прокаливаемость стали и от чего они зависят. Закаливаемость и прокаливаемость стали

Прокаливаемость стали

Выше отмечалось, что механические свойства легированных сталей перлитного класса определяются в основном содержанием углерода. Однако даже относительно низкое легирование позволяет значительно повысить такую важную характеристику стали, как ее прокаливаемость.

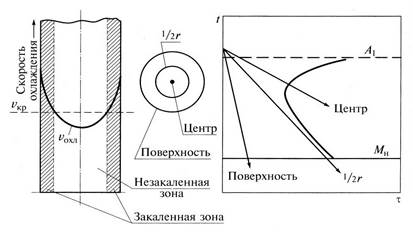

Прокаливаемость - это способность стали закаливаться (т.е. приобретать мартенситную структуру) на определенную глубину (cравните с закаливаемостью - работа 6). Поскольку основное требование закалки VохлVкр, то прокаливаемость зависит от соотношения скорости охлаждения Vохл и критической скорости закалки Vкр. Если в сердцевине образца Vохл<Vкр, это приводит к несквозной закалке (прокаливаемости) - рис. 7.2.

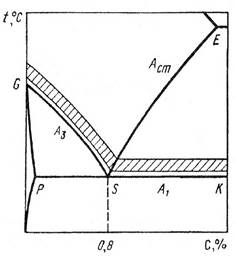

При несквозной прокаливаемости на поверхности образца образуется мартенсит, а в сердцевине (где Vохл<Vкр) - пластинчатые структуры перлитного типа. В результате возникает неоднородность механических свойств по сечению детали, которая сохраняется и после отпуска. В частности, сердцевина будет иметь более низкую ударную вязкость (см. работу 6). Поэтому для ответственных изделий должны применяться стали со сквозной прокаливаемостью. Очевидно, что основной путь повышения прокаливаемости - это уменьшение величины Vкр. Выше отмечалось, что легирование приводит к повышению устойчивости переохлажденного аустенита, соответственно - к сдвигу линий С‑диаграммы вправо (рис. 7.1.), а значит к снижению Vкр и повышению прокаливаемости1. Поэтому, чем больше диаметр изделия, тем более легированную сталь нужно применять для получения сквозной прокаливаемости.

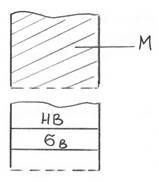

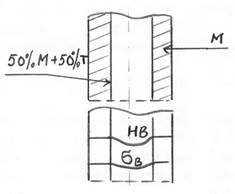

За глубину прокаливаемости обычно принимают расстояние от поверхности образца до зоны с полумартенситной структурой (50% мартенсита + 50% троостита) с высокой твердостью. Твердость сталей с полумартенситной структурой зависит в основном от содержания углерода и в гораздо меньшей степени - легирующих элементов - рис. 7.3. Для определения прокаливаемости наиболее распространен метод торцовой закалки (ГОСТ 5657-69). Цилиндрический образец определенной формы и размеров нагревают до температуры закалки, а затем охлаждают с торца струей воды в специальной установке. Затем измеряют твердость по высоте образца, начиная с торца. Очевидно, что она убывает в этом направлении в связи с уменьшением скорости охлаждения и постепенным переходом от мартенситной к перлитным структурам. Далее строится график изменения твердости по длине образца L, и с помощью рис. 7.3 определяется критическое расстояние Lкр до полумартенситной зоны. Величина Lкр характеризует прокаливаемость стали данной марки. Однако для практики важнее знать величину критического диаметра Dкр – диаметра образца, прокаливаемого насквозь (в сердцевине полумартенситная структура) в данном охладителе. Значение Dкр определяется по величине Lкр, полученной методом торцовой закалки, с помощью номограммы, приведенной на рис. 7.4 (штриховая линия со стрелками показывает методику определения Dкр по величине Lкр при закалке в различных средах).

III. Порядок выполнения работы

1. Изучить методику проведения торцовой закалки для определения прокаливаемости стали.

2. Образец конструкционной стали1 для торцовой закалки в специальном кожухе, предохраняющем от окисления и обезуглероживания, поместить в закалочную печь.

3. Отрегулировать установку для торцовой закалки. Высота свободной струи должна быть 65 мм, расстояние от сопла до торца образца 12,5 мм. Струя воды должна касаться только торца образца и не омывать его цилиндрическую поверхность.

4. Провести торцовую закалку нагретого образца. Образец выдерживается под струей воды до полного охлаждения (не менее 10 минут).

5. Сошлифовать закаленный образец с двух противоположных сторон вдоль образующей цилиндра на глубину 0,2...0,5 мм. Измерить твердость (HRC) в осевом направлении от торца через каждые 1,5...2 мм. Измерения закончить после того, как твердость перестанет изменяться. Повторить процедуру на противоположной стороне образца. Определить среднеарифметические значения твердости по длине образца. Результаты занести в таблицу.

6. Построить график изменения твердости по длине образца. С помощью рис. 7.3 определить расстояние Lкр до полумартенситной зоны.

7. С помощью номограммы (рис. 7.4) оценить критический диаметр (Dкр) при закалке данной стали в воде и в масле.

Рис. 7.4. Номограмма для определения прокаливаемости

(критического диаметра Dкр).

studfiles.net

6.1 Закаливаемость и прокаливаемость сталей

Закаливаемость – это способность сталей повышать поверхностную твердость, что возможно при закалке на мартенсит. Данная характеристика измеряется в единицах прироста твердости для закаленных сталей по сравнению с отожженным состоянием, определяется обычно твердость по Роквеллу. Закаливаемость зависит от содержания углерода в сталях (рис. 4), условий охлаждения. Повышение концентрации углерода до ~0,8% ведет к росту твердости до 60-62 HRC. Практически на закаливаемость не влияет содержание легирующих элементов в сталях.

Прокаливаемость – глубина проникновения закаленного слоя, то есть имеющего структуру мартенсита. Определяется по торцевой пробе согласно ГОСТ 5657-90, показателем глубины закаленного слоя является расстояние от поверхности вглубь до слоя со структурой ~90% мартенсита (сквозная закалка) или слоя со структурой 50% мартенсита + 50% троостита (полумартенситная зона). Твердость полумартенситной зоны при различном содержании углерода в сталях представлена в табл. 8. Сквозная прокаливаемость необходима для таких изделий, как пружины, рессоры, тормозные колодки, инструмент, шарики и ролики подшипников.

Таблица 8

Влияние углерода на твердость полумартенситной зон

Прокаливаемость - технологическая характеристика материала измеряется, как правило, в миллиметрах. Она определяет технологичность изделий, технологию их производства и эксплуатационные свойства. По этой причине ее следует учитывать при выборе сталей как конструкционных материалов. Путем выбора стали с оптимальной прокаливаемостью, соответствующей технологии термической обработки можно при сравнительно малых затратах повысить эксплуатационную надежность и долговечность изделий.

Для характеристики прокаливаемости введено понятие критический диаметр, которое позволяет устранить влияние размеров изделий на глубину прокаливаемости. Критический диаметр – это максимальное сечение цилиндра, который закаливается насквозь при охлаждении в данной закалочной среде. Связь между результатами торцевой закалки, размерами деталей простой геометрической формы и критической скоростью закалки отражена в номограммах для определения сквозной прокаливаемости. По номограмме можно установить: прокаливаемость при заданной критической скорости закалки, критическую скорость закалки для определенной формы детали, прокаливаемость по данным торцевой закалки.

Справочной характеристикой прокаливаемости сталей являются полосы прокаливаемости (рис. 5), которые характеризует изменение твердости в зависимости от расстояния с поверхности вглубь детали, или связь значений твердости со средой закалки, глубиной слоя или количеством мартенсита закалки (табл. 9).

Таблица 9

Прокаливаемость стали 40, ГОСТ 1050-74. (Закалка с температуры 850 оС).

Рис. 4. Твердость стали в зависимости от содержания углерода и температура нагрева под закалку: а – нагрев выше критической точки Ас1; б – нагрев до аустенитного состояния

Рис. 5. Полоса прокаливаемости конструкционной углеродистой стали марки 45

Контрольные вопросы

1. Различают несколько способов нагрева при закалке. Приведите конкретные примеры применения этих способов.

2. Укажите способы закалки с высокоскоростным нагревом и зависимость температуры нагрева под закалку от скорости нагрева.

3. Укажите причины различного подхода к назначению температуры закалки до- и заэвтектоидных сталей.

4. Укажите конкретные примеры практического применения трех различных способов охлаждения при закалке (сталь- деталь- среда охлаждения).

5. На какие два вида делятся закалочные среды по характеру охлаждения, примеры.

6. Приведите примеры использования различных видов закалочных сред для деталей из одной марки стали.

7. Перечислите факторы, определяющие выбор марки закалочного масла.

8. Понятия закаливаемость, прокаливаемость стали.

studfiles.net

43. Что такое закаливаемость и прокаливаемость стали и от чего они зависят

Под закаливаемостью понимают способность стали повышать твердость в результате закалки. Закаливаемость стали определяется в первую очередь содержанием в стали углерода.

Чем больше в мартенсите углерода, тем выше его твердость. Легирующие элементы оказывают относительно небольшое влияние на закаливаемость.

Под прокаливаемостью понимают способность стали получать закаленный слой с мартенситной или троосто-мартенситной структурой и высокой твердостью на ту или иную глубину. Прокаливаемость определяется критической скоростью охлаждения, зависящей от состава стали.

40-42. Обоснуйте выбор под закалку для заэфтектоидной стали. (в списке вопросов пропущен 41-ый)

При закалке доэвтектоидной стали с температуры выше Ас1 но ниже Ас3 в структуре наряду с мартенситом сохраняется часть феррита), который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Такая закалка называется неполной.

Для заэвтектоидных сталей оптимальная температура закалки лежит в интервале между Ас1 и Ас3 и теоретически является неполной.

Наличие в структуре закаленной стали избыточного цементита полезно во многих отношениях. Например, включения избыточного цементита повышают износоустойчивость стали. Нагрев же выше Ас3опасен и не нужен, так как он не повышает твердости, наоборот твердость даже несколько падает вследствие растворения избыточного цементита и увеличения остаточного; при таком нагреве растет зерно аустенита, увеличивается возможность возникновения больших закалочных напряжений, интенсивнее обезуглероживается сталь с поверхности и т.д.

Таким образом, оптимальной является закалка доэвтектоидной стали от температуры на 30 - 50 °С выше Ac3, а для заэвтектоидной стали на 30 - 50° выше Ас1.

46. Назначения отжига и нормализации

Отжиг-это процесс термической обработки, состоящий в нагреве стали до определенной температуры, выдержке при ней и последующем медленном охлаждении с целью получения более равновесной структуры. Особенностью отжига является медленное охлаждение.

Виды отжига: диффузионный, полный, изотермический, неполный, сфероидизирующий, рекристаллизационный.

Режимы различных видов отжига.

Термическую операцию, при которой сталь нагревают до температуры на 30-50 0С выше верхних критических точек AC3 и Acm, затем выдерживают при этой температуре и охлаждают на спокойном воздухе, называют нормализацией.

47. Химико-термическая обработка стали заключается в изменении химического состава и механических свойств в поверхностном слое металла под влиянием внешней среды и температуры. Основными видами химико-термической обработки являются цементация, азотирование, цианирование, сульфоцианирование, борирование, алитирование и хромирование.

48. Цементация — поверхностное насыщение малоуглеродистой стали (С<0,3 %) углеродом с последующими закалкой и отпуском с целью получения детали с твердой поверхностью и вязкой сердцевиной. Цементацию можно проводить в твердой, жидкой или газообразной среде

studfiles.net

Определение прокаливаемости стали

Прокаливаемостью называется способность стали получать при закалке структуру мартенсита или троостит-мартенсита, а следовательно, и высокую твердость на ту или иную глубину по сечению детали. Толщина закаленного поверхностного слоя зависит как от характера закалочной среды, так и от природы стали.

Необходимо помнить, что при охлаждении стали ниже эвтектоидной температуры (Ac1). ayстенит становится неустойчивым и претерпевает превращения, характер которых зависит от скорости охлаждения. Если действительная скорость охлаждения стали будет превышать верхнюю критическую скорость закалки (рис.1), то сталь получит мартенситную структуру. Более медленное охлаждение, но со скоростью больше нижней критической приводит к образованию троостито - мартенситной структуры, а еще более медленное охлаждение приводит к переходу всего аустенита в феррито - цементитную смесь.

При закалке стального изделия скорость охлаждения по его сечению резко неоднородна и распределяется по сечению так, как показано на рисунке 1. Если действительная скорость охлаждения на некоторой глубине окажется меньше нижней критической, то изделие прокалится только на некоторую глубину. В этом случае в сердцевине произойдет распад аустенита с образованием пластинчатой феррито - карбидной структуры (троостита, сорбита или перлита). За глубину закаленного слоя условно принимают расстояние от поверхности до полумартенситной зоны (50 % мартенсита + 50 % троостита).

Диаметр заготовки, в центре которой после закалки в данной охлаждающей среде образуется полумартенситная структура, называют критическим диаметром. Величина критического диаметра определяет размер сечения изделия, прокаливающегося насквозь, то есть получающего высокую твердость, а после отпуска - и высокие механические свойства по всему сечению. Заготовки, диаметр которых меньше Дк, будут прокаливаться насквозь, а заготовки, диаметр которых больше Дк, насквозь прокаливаться не будут.

Прокаливаемость тем выше, чем меньше критическая скорость закалки, то есть чем выше устойчивость переохлажденного аустенита и чем правее на диаграмме изотермического распада аустенита расположены С - кривые. Поэтому все факторы, уменьшающие величину критической скорости закалки (повышающие устойчивость переохлажденного аустенита) увеличивают прокаливаемость. Основные факторы, влияющие на величину критической скорости закалки:

- Состав аустенита. Все элементы, растворимые в аустените (за исключением кобальта), замедляют превращение, то есть сдвигают С - кривые вправо;

- Нерастворенные частицы (карбиды, оксиды, интерметаллические соединения). Эти частицы ускоряет распад аустенита, так как являются дополнительными центрами перекристаллизации;

- Неоднородный аустенит быстрее превращается в перлит, так как скорость превращения определяется в этом случае менее насыщенной честью твердого раствора, а чем меньше в аустените углерода, тем левее расположены С - кривые;

- Размер зерна аустенита. Увеличение размера зерна замедляет превращение, так как центры перекристаллизации образуются преимущественно по границам зерен, а чем крупнее зерно, тем меньше суммарная протяженность границ.

Действительная скорость охлаждения зависит от того, в каком охладителе производится закалка. Например, масло охлаждает медленнее, чем вода. Следовательно, Дк.м.<Дк.в. Чтобы не ставить прокаливаемость в зависимость от способа охлаждения вводят понятие идеальный критический диаметр. Это диаметр максимального сечения, прокаливающегося насквозь в идеальной жидкости, отнимающей тепло с бесконечно большой скоростью.

Критический диаметр - важная и удобная величина при назначении марки стали на изделие. Если нужно, чтобы изделие при термической обработке прокаливалось насквозь, следует выбрать такую сталь, чтобы Дк<Дизд.

Для определения прокаливаемости применяют следующие методы: по излому, измерение твердости по сечению закаленного бруска, метод торцевой закалки.

По излому прокаливаемость определяется на образце сечением 20 - 20 мм из инструментальной стали с низкой прокаливаемостью. Закаленному слою соответствует фарфоровидная часть излома.

Измерением твердости определяют прокаливаемость на дисках, вырезанных из закаленного бруска длиной не менее четырех диаметров.

Метод торцевой закалки согласно ГОСТ 5657-69 является основным. Прокаливаемость определяют на стандартных образцах. Образец нагревают до температуры закалки стали данной марки. Время прогрева образца до температуры закалки составляет 30 - 50 минут. Выдержка образца при температуре закалки после нагрева - 30 минут. При нагреве торец образца, подлежащий охлаждению водой, должен быть предохранен от окисления и обезуглероживания. Если нагрев производят в печи без контролируемой атмосферы, то образец помещают в стальной цилиндрический стакан с крышкой. Торцом, предназначенным для охлаждения, образец ставят на графитовую пластину или на слой отработанного графита. Время с момента извлечения образца из печи до начала охлаждения не должно превышать 5 секунд. Образец должен находиться под струей воды до полного охлаждения (не менее 10 минут). Температура воды должна быть в пределах от 5 до 25°С. Закалка образца производится в специальной установке, состоящей из держателя образца и сопла. Установка должна соответствовать следующим основным требованиям:

а) образец должен устанавливаться вертикально: торцовой поверхностью над соплом. Оси образца и сопла должны совпадать;

б) диаметр сопла, высота свободной струи воды над соплом и расстояние от струи до торца должны соответствовать значениям, указанным в ГОСТе;

в) высота струи в процессе охлаждения образца должна быть постоянной;

г) вода должна касаться только торца образца, не омывая его цилиндрической поверхности.

Для замера твердости по всей длине закаленного образца сошлифовывают две диаметрально противоположные площадки.

Для построения кривой прокаливаемости стали на сошлифованных площадках производят замер твердости по Роквеллу - HRC ). Замер твердости начинают на расстоянии 1,5 мм от закаленного торца в осевом направлении. Первые 16 замеров от торца образца производят с интервалом 1,5 мм, а затем - через 3 мм. По этим данным строят график зависимости твердости от расстояния до торца (рис. 2). Взяв из таблицы значение твердости полумартенситной зоны, соответствующее содержанию углерода в исследуемой стали, определяют расстояние (рис. 2) до полумартенснтной зоны. Определив это расстояние, можно по номограмме (рис.3,) найти критический диаметр цилиндирической детали (с различным, отношением высоты к диаметру), шара или параллелепипеда для различных условий охлаждения.

В верхней части номограммы(рис. 3) даны две шкалы I и 2, характеризующие расстояние от охлажденного торца образца. Для определения наибольшего диаметра (называемого критическим) детали, прокаливающейся полностью с образованием мартенситной структуры, используют шкалу I, а для определения наибольшего диаметра для полумартенситной зоны (50 % мартенсита и 50 % троостита) - шкалу П. Схема пользования номограммой приведена на рисунке 3. На шкале I или соответственно шкале П находят расстояние от торца до конца мартенситной или полумартенситной зоны, найденное экспериментально для данной стали, Из этой точки опускают перпендикуляр до пересечения с линией по номограммы (точка I на рис.3), указывающей идеальное охлаждение. Из этой точки проводят горизонтальную линию влево до пересечения с линией номограммы (точка 2), соответствующей нужной в искомом случав среде охлаждения (вода, масло, воздух). Затем из точки 2 опускают перпендикуляр на шкалу "размер, мм" (в нижней части номограммы). В точке пересечения читается ответ - наибольший диаметр образца, прокаливающегося полностью в выбранной закалочной жидкости.

studfiles.net

ЗАКАЛИВАЕМОСТЬ И ПРОКАЛИВАЕМОСТЬ СТАЛИ

ОСНОВНЫЕ ВИДЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

К основным видам термической обработки относятся:

1. Отжиг

2. Нормализация

3. Закалка

4. Отпуск

Рассмотрим каждый вид термической обработки, классификацию, режимы и назначение.

ОТЖИГ

Отжигом называется термическая обработка, при которой производится нагрев до определенной температуры с последующей выдержкой и медленным охлаждением вместе с печью.

Назначение отжига получение однородной, равновесной структуры, свободной от остаточных напряжений.

На практике используют два принципиально различных вида отжига: отжиг I рода и отжиг II рода.

Отжиг I рода.

Особенностью всех разновидностей отжига I рода является то, что все они не связаны с фазовыми превращениями в твердом состоянии стали и протекают независимо от того, идут при этом фазовые превращения или нет.

Отжиг I рода включает:

1. Диффузионный отжиг применяют для устранения химической неоднородности, возникающей при кристаллизации металла. Этому отжигу подвергают слитки и отливки из легированной стали для устранения ликвации, которая повышает склонность стали при обработке давлением к трещинообразованию.

Нагрев при диффузионном отжиге проводят до максимально высоких температур, так как при этом наиболее интенсивно происходят диффузионные процессы, необходимые для выравнивания в отдельных объемах состава стали. Обычно для легированных сталей температуру диффузионного отжига выбирают в интервале 1050 ‑ 1250 °С.

2. Рекристаллизационный отжиг заключается в нагреве деформированной стали выше температуры начала рекристаллизации, выдержке при этой температуре и последующем медленном охлаждении.

Рекристаллизационный отжиг применяют для устранения наклепа после холодной пластической деформации. При проведении этого отжига главным процессом является рекристаллизация металла.

Рекристаллизационный отжиг используют в промышленности как промежуточный процесс между операциями холодного деформирования (для снятия наклепа).

3. Низкий отжиг для снятия внутренних напряжений проводят с целью уменьшения остаточных напряжений, образовавшихся в металле при ковке, литье, сварке и способных вызвать коробление и разрушение детали. Главным процессом, проходящим при отжиге для снятия внутренних напряжений, является полная или частичная релаксация остаточных напряжений.

На практике отжиг стальных изделий для снятия напряжений проводят в температурном интервале 200 – 700 °С с последующим медленным охлаждением.

Отжиг II рода

Отжиг II рода - термическая обработка, заключающаяся в нагреве стали до температур выше критических точек Ас1 или Ас3, выдержке и, как правило, в последующем медленном охлаждении. Отжиг II рода основан на прохождении фазовых превращений в твердом состоянии - превращении γ → α - и поэтому часто называется фазовой перекристаллизацией. При фазовой перекристаллизации измельчается зерно и устраняются неблагоприятные структуры стали.

В большинстве случаев отжиг II рода является подготовительной термической обработкой - в процессе отжига снижается твердость и прочность, что облегчает обработку резанием средне- и высокоуглеродистых сталей. Неполный отжиг инструментальных сталей предшествует окончательной термической обработке.

Существуют следующие виды отжига II рода:

1. Полный отжиг применяется для доэвтектоидных сталей и состоит в нагреве стали на 30 – 50 °С выше точки Ас3, выдержке при этой температуре до полной перекристаллизации металла и медленномохлаждении. При таком отжиге образуется мелкое аустенитное зерно, из которого при охлаждении формируется равномерная мелкозернистая феррито-перлитная структура.

2. Неполный отжиг широко применяется для заэвтектоидных углеродистых и легированных сталей. При неполном отжиге проводится нагрев до температур немного выше (на 10 – 30 °С) точки А1, что приводит к практически полной перекристаллизации стали и получению зернистой формы перлита вместо обычной пластинчатой.

Отжигу на зернистый перлит подвергают также тонкие листы и прутки из низко- и среднеуглеродистой стали перед холодной штамповкой или волочением для повышения пластичности.

После отжига на зернистый перлит эвтектоидные и заэвтектоидные стали обладают наилучшей обрабатываемостью резанием.

НОРМАЛИЗАЦИЯ

При нормализации сталь нагревают до температуры на 30 – 50 °Свыше линии GSE и охлаждают на воздухе.

Ускоренное по сравнению с обычным отжигом охлаждение обусловливает несколько большее переохлаждение аустенита. Поэтому при нормализации получается более тонкое строение перлита и более мелкое зерно. В результате прочность стали после нормализации становится больше прочности после отжига.

Нормализацию применяют чаще всего в следующих случаях: как промежуточную операцию для смягчения стали перед обработкой резанием и общего улучшения структуры стали перед закалкой.

Нормализацию используют и как окончательную термическую обработку средне- и высокоуглеродистых доэвтектоидных сталей, если требования к свойствам этих сталей умеренные и для них не обязательна закалка с высоким отпуском.

ЗАКАЛКА

Закалка стали состоит в нагреве ее выше температур фазовых превращений, выдержке для завершения всех превращений и охлаждении с высокой скоростью в закалочной среде с целью получения структуры мартенсита, обеспечивающего более высокую прочность и твердость стали.

В качестве закалочных сред используют жидкости разной плотности (вода, масло).

В зависимости от температуры нагрева различают:

1. Полная закалка - нагревна 30 – 50 °Свыше Ас3, выдержка, охлаждение в закалочной среде. Полная закалка используется для доэвтектоидных сталей.

После полной закалки получается мартенситная структура.

2. Неполная закалка - нагрев на 30 – 50 °С выше Ас1, выдержка,охлаждение в закалочной среде. Неполная закалка используется длязаэвтектоидных сталей.

После неполной закалки образуется структура мартенсит и цементит вторичный.

Заэвтектоидные стали обычно используют для изготовления инструмента. Важнейшим требованием, предъявляемым к инструментальным сталям, является твердость. Включения цементита после закалки не только не уменьшают, но даже увеличивают твердость, а следовательно, и износостойкость стали.

Таким образом, для доэвтектоидных сталей рационально применять полную закалку, для заэвтектоидных - неполную (рис.10.2).

Рис.10.2. Оптимальные температуры нагрева под закалку

углеродистых сталей

ЗАКАЛИВАЕМОСТЬ И ПРОКАЛИВАЕМОСТЬ СТАЛИ

Закаливаемость - способность стали подвергаться закалке, т.е. повышать твердость в результате закалки.

Прокаливаемость - способность стали закаливаться на определенную глубину.

Рассмотрим случаи полной (сквозной) прокаливаемости и неполной (несквозной) прокаливаемости. Несквозная прокаливаемость обусловлена тем, что при закалке деталь охлаждается быстрее с поверхности и медленнее в сердцевине. Распределение скорости охлаждения по сечению детали показывает (рис.10.3), что у поверхности скорость охлаждения максимальна, а в центре - минимальна.

Рис. 10.3

|  |

| Случай полной прокаливаемости | Случай неполной прокаливаемости |

В качестве количественной оценки прокаливаемости вводятся следующие характеристики:

глубина прокаливаемости, l, мм - расстояние от поверхности до зоны с полумартенситной структурой (50% мартенсита + 50% тростита).

критический диаметр, Dкр, мм - максимальный диаметр сечения, в центре которой после закалки образуется полумартенситная структура.

Прокаливаемость является важной характеристикой стали. При сквозной прокаливаемости (рис.10.3) по сечению изделия механические свойства одинаковы, при несквозной прокаливаемости в сердцевине наблюдается снижение прочности, твердости металла.

На прокаливаемость оказывает влияние состав стали (содержание углерода и легирующих элементов) и характер закалочной среды. Так, легированные стали имеют значительно более высокую прокаливаемость по сравнению с углеродистыми сталями. С понижением содержания углерода прокаливаемость уменьшается.

ОТПУСК ЗАКАЛЕННОЙ СТАЛИ

Отпуск - заключительная стадия термической обработки, заключающаяся в нагреве до температур ниже нижней критической температуры Aс1, выдержке и охлаждении (чаще на воздухе, иногда в воде).

Похожие статьи:

poznayka.org

36. Закаливаемость и прокаливаемость. Способы закалки. Охлаждающие среды. Дефекты закалки.

Под закаливаемостью понимают способность стали к повышению твердости

Под прокаливанием понимают способность стали закаливаться на определенную глубину.

Глубина закаленной зоны является критерием прокаливаем ости. Обычно детали имеют более высокую твердость на поверхности и меньшую в сердцевине. Это объясняется теплопроводностью стали. Однако большинство деталей должны прокаливаться насквозь. Для обеспечения сквозной прокалки и контроля на ней был введен термин – критический диаметр. Под которым понимают максимальную размерность сечения детали, которая прокаливается насквозь. Для этого, чтобы закалить деталь насквозь в данном охладителе, необходимо чтобы критический диаметр Dкрбольше диаметра сечения детали.

В зависимости от состава стали, формы и детали выбирают способ закалки. К основным способам закалки относятся: закалка в одном охладителе, прерывистая закалка, изотермическая закалка и различные сочетания этих способов.

Закалка в одном охладителе- это наиболее распространенный способ закалки, заключается в нагреве стали выше температур, соответствующих критической точкеAc1иAc3с последующей выдержкой и охлаждением со скоростью выше критической в одном охладителе (1). В качестве охлаждающей среды для углеродистых и низколегированных сталей служит вода, легированных - масло. Некоторые высоколегированные стали закаливают на спокойном воздухе. Немаловажное значение имеет и площадь сечения детали; так углеродистые и низколегированные стали с сечением 5 мм закаливают в воде. Детали переменного сечения или сечения менее 5 мм можно закаливать и в масле, поскольку охлаждающей способности масла достаточно, для того чтобы прокалить детали тонкого сечения насквозь. Недостаток: возникновение больших внутренних напряжений, и образование трещин.

Закалка в двух средах - этот способ заключается в том, что нагретую до необходимой температуры деталь, выдержанную при этой температуре, переносят в охладитель, обеспечивающий такую скорость охлаждения, которая предотвратила бы распад переохлажденного аустенита в области температур минимальной устойчивости аустенита, например в воду, а затем переносят в менее интенсивно охлаждающую среду, в которой собственно и происходит закалка(2). Такой способ закалки позволяет снизить уровень закалочных напряжений и предотвратить появление таких закалочных дефектов как, например корабление. Недостаток: требуется высокая квалификация рабочих

Струйчатая закалка- этот способ применяется в том случае, когда нет необходимости закаливать деталь на одинаковую твердость по всей поверхности. Для таких типов деталей, как зубило важно получить высокую твердость рубящей кромки при сохранении вязкого хвостовика; в этом случае инструмент, нагретый до заданной температуры, охлаждают с рабочей поверхности струями воды, тем самым разрушается "паровая рубашка" и рабочая поверхность инструмента интенсивно охлаждается.

Закалка самоотпуском- этот способ практически несет то же функциональное назначение, что и струйчатая закалка, например зубило, нагревают до заданной температуры и переносят в охлаждающую среду только рабочую часть, затем после извлечения из закалочной среды проводят выдержку на свободном воздухе в результате которой рабочая часть отпускается за счет нагрева от нерабочей, неохлажденной части. Температуру отпуска охлажденной части контролируют визуально по цветам побежалости. Закалку с самоотпуском можно проводить и другим методом, для этого деталь (инструмент) полностью подвергают закалке, а затем нагревают только нерабочую часть и за счет теплопроводности отпускается рабочая часть.

Ступенчатая закалка- этот способ является разновидностью способа закалки в двух средах(2). Однако является более эффективной с точки зрения обработки детали деталь переменного сечения. При охлаждении до температуры несколько выше точки начала мартенситного превращения необходимо выровнять температуру по всем сечениям, для этого делают выдержку в первом охладителе до выравнивания температуры, а затем переносят деталь во вторую охлажденную среду, в которой и происходит закалка.

Изотермическая закалка- в отличие от ступенчатой при изотермической закалке деталь помещают в охлаждающую среду с температурой несколько выше температуры начала мартенситного превращения и выдерживают в этой среде до полного завершения превращения (4). В результате изотермической закалки образуется структура - бейнит, которая по сравнению с мартенситом имеет несколько более низкую твердость и повышенную вязкость.

Обработка стали холодом.В закаленной стали особенно с содержанием углерода более 0,4-0,5% всегда присутствует остаточный аустенит, который понижает твердость, износостойкость. Для уменьшения количества остаточного аустенита в закаленной стали используют обработку холодом, заключающуюся в охлаждении закаленной стали до температур ниже 0. Понижение температур до -30 - -70град. для большинства сталей вызывает превращение остаточного аустенита в мартенсит, что повышает твердость. Но т.к. одновременно возрастают напряжения, то изделия охлаждают медленно и сразу после обработки холодом выполняют отпуск. Обработку холодом используют для измерительных инструментов, пружин и деталей из цементируемых высоколегированных сталей, сохраняющих много аустенита после закалки.

studfiles.net

material / ¬ â¥à¨ «®¢¥¤¥ì¥ / 59

59. Закаливаемость и прокаливаемость сталей. Закаливаемость – способность стали твёрдость в процессе З. Закаливаемость зависит от содержания С в стали. Чем С, тем после З его будет в мартенсите и тем будет твёрдость. Прокаливаемость – способность стали получать закалённый слой на ту или иную глубину. Прокаливаемость зависит от критич, а критич зависит от состава стали. Если действительная охлаждения в сердцевине изделия будет > критич, то сталь получит мартенситную структуру по всему сечению и прокаливаемость будет сквозной. Если охлаждения в сердцевине изделия < критич, тот изделие прокаливается тлк на какую-то определенную глубину и прокаливаемость будет неполной. Тогда в сердцевине произойдёт распад А с образованием феррито-цементитной смеси. Критический D прокаливания – D заготовки, в центре кот после З в данной охлаждающей среде образуется полумартенситная зона. DКР=20 в Н2О критич D этой стали после охлаждения в Н2О = 20 мм. DКР 95=20 в Н2О после З заготовка диаметром 20 мм в Н2О на 95% состоит из мартенсита. На прокаливаемость оказывают влияние состав стали и характер закалочной среды.

закалку. Суть этого процесса заключается, в нагреве стали до больших температур и после чего сталь быстро охлаждают. Цель закалки - это придание стали повышенной прочности, твердости, но при этом снижается вязкость и пластичность. Закалка характеризуется двумя способностями: закаливаемостью и прокаливаемостью. Закаливаемость характеризуется определённой твёрдостью, которая сталь приобретает после закалки, а также зависит от содержания углерода в данной стали. Стали с очень низким содержанием углерода (до 0,3) закалке не поддаются и она для них не применяется.

Закаливаемость - это способность стали приобретать максимально высокую твердость после закалки. Закаливаемость зависит главным образом от содержания углерода в стали: чем больше углерода, тем выше твердость. Это объясняется тем, что с повышением содержания углерода увеличивается число атомов углерода, удерживаемых в атомной решетке железа при закалке, т. е. увеличивается степень пересыщения твердого раствора углерода в железе. Углеродистые стали с содержанием углерода менее 0,3% (сталь 20, СтЗ) не способны принимать закалку, так как не происходит образования мартенситной структуры. Образование мартенситной структуры связано с перестройкой атомной решетки железа из гранецентрированной в объемно-центрированную. Температура, при которой происходит такая перестройка, зависит от содержания углерода (см. рис. 38). Чем больше содержание углерода, тем ниже температура образования мартенситной структуры. При выборе охлаждающей среды для того или иного способа закалки необходимо учитывать закаливаемость и прокаливаемость данной стали. Прокаливаемость - это глубина проникновения закаленной зоны, т. е. способность стали закаливаться на определенную глубину. За глубину закаленной зоны принимают расстояние от поверхности до слоя, где в структуре будет примерно одинаковое количество мартенсита и троостита. Прокаливаемость зависит от химического состава стали, размеров деталей и условий охлаждения. С увеличением содержания углерода до 0,8% прокаливаемость стали увеличивается. При дальнейшем увеличении углерода прокаливаемость несколько снижается. Увеличению прокаливаемости также способствует укрупнение зерен аустенита при нагреве под закалку. Нерастворимые частицы, неоднородность аустенита и другие факторы, которые уменьшают устойчивость переохлажденного аустенита, уменьшают прокаливаемость. Все легирующие элементы, за исключением кобальта, увеличивают прокаливаемость. При комплексном легировании полезное влияние отдельных элементов на прокаливаемость взаимно усиливается. При закалке скорость охлаждения по сечению изделия распределяется неравномерно. У поверхности она максимальная, в центре - минимальная, т. е. скорость охлаждения уменьшается по некоторому закону от поверхности изделия к его центру. Характеристикой прокаливаемости является критический диаметр, т. е. диаметр максимального сечения, которое прокаливается полностью в данной охлаждающей среде.

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПРОКАЛИВАЕМОСТЬ

Накопленные к настоящему времени данные свидетельствуют о том, что на прокаливаемость стали оказывают влияние следующие факторы: химический состав стали; величина зерна аустенита; скорость кристаллизации стали; условия прокатки стали;

исходная структура; условия термической обработки (температура нагрева, продолжительность, условия охлаждения — природа охлаждающей среды и скорость ее перемешивания), химическая микронеоднородность твердого раствора, определяемая дендритной ликвацией, внутренней адсорбцией в твердых растворах, характером взаимодействия растворенных атомов между собой, процессом образования и растворения карбидной фазы и присутствующими в сталях несовершенствами кристаллической решетки.

ХИМИЧЕСКИЙ СОСТАВ. Прокаливаемость стали при переходе от марки к марке меняется. Однако эффективность влияния того или иного элемента на прокаливаемость определяется природой других элементов, присутствующих в данной стали. С этой точки зрения, по-видимому, нельзя признать, что химический состав конструкционных сталей во всех случаях строго обоснован, поэтому работы в данном направлении следует считать необходимыми.

Влияние химического состава в пределах марки стали проявляется, как правило, слабо, а в отдельных случаях вообще не проявляется. Выше приводились примеры, когда плавки стали, менее легированные, имели прокаливаемость более глубокую, чем плавки той же стали, но более легированные. Очевидно, в этих случаях действовали другие, более сильные факторы, которые затушевывали влияние колебаний химического состава, а в ряде случаев просто перекрывали его.

ВЕЛИЧИНА ЗЕРНА АУСТЕНИТА. Применяемые в настоящее время конструкционные стали, как правило, мелкозернистые. При этом колебания величины зерна не превосходят двух (редко трех) баллов. Эти колебания практически не оказывают заметного влияния на прокаливаемость.

СКОРОСТЬ КРИСТАЛЛИЗАЦИИ. Как показано выше, этот фактор оказывает влияние на прокаливаемость. Однако это влияние проявляется через химическую микронеоднородность ликвационного происхождения. Поэтому роль скорости кристаллизации стали будет рассматриваться при обсуждении роли химической микронеоднородноститвердого раствора. Одновременно будет рассмотрена также роль прокатки стали и в особенности роль условий охлаждения после окончания прокатки стали.

УСЛОВИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ. Рассматривая вопрос о роли условий термической обработки на прокаливаемость стали, следует иметь в виду два момента: 1) температуру и продолжительность нагрева; 2) скорость охлаждения.

С повышением температуры нагрева под закалку и увеличением продолжительности выдержки прокаливаемость стали, как правило, увеличивается, хотя и неравномерно для различных плавок одной и той же стали.

Однако повышение температуры и удлинение выдержки ограничиваются опасностью получения крупноигольчатого мартенсита, что отрицательно сказывается на свойствах термически обработанной стали. Поэтому для каждой стали всегда определяют оптимальные температуры закалки и длительности нагрева.

Необходимо, однако, отметить следующее. Выбор строго постоянной температуры закалки для всех плавок стали той или иной марки нельзя считать строго оправданным. Нежелательно использование плавок, расположенных у левой границы полосы прокаливаемости, из-за их недостаточной прокаливаемости, а плавок, расположенных у правой границы этой полосы, — из-за того, что сталь этих плавок более склонна к образованию трещин при закалке.

Указанные явления, по нашему мнению, объясняются следующим.

Все плавки одной стали независимо от их фактической прокаливаемости подвергают закалке с одной температуры. В этих условиях плавки с пониженной прокаливаемостью заведомо несколько недогревают, а плавки с повышенной прокаливаемостью несколько перегревают, что естественно привести к образованию трещин при закалке.

Было бы более целесообразно плавки с пониженной прокаливаемостью подвергать закалке с температуры, превышающей принятую для данной марки, а плавки с повышенной прокаливаемостью — с более низкой температуры.

Схематически это показано на рис. 96 для стали 40ХГМ. Линия а—а отвечает температуре закалки, принятой для стали марки 40ХГМ, линия b—Ь характеризует более правильное изменение температуры закалки в зависимости от фактической прокаливаемости стали плавок, включенных в полосу. Разумеется, пределы колебания температуры закалки должны устанавливаться экспериментально. Для этого сталь должна проходить поплавочный контроль прокаливаемости.

Практика и приведенные выше данные показывают, что закалочная среда и скорость ее перемешивания оказывают значительное влияние на глубину закалки деталей.

На выбор закалочной среды в основном влияют величина изменения* линейных размеров при закалке, величина остаточных напряжений и склонность стали к трещинообразованию. В свою очередь закалочная среда определенным образом обусловливает выбор стали.

Углеродистые стали при сечениях более 12,0—13,0 мм, как правило, закаливают в воде. По этой причине из них чаще всего изготовляют детали, для которых допустимы достаточно большие изменения размеров и которые можно закаливать с большими

Таким образом, для управления прокаливаемостью необходим выбор оптимальной степени обжатия.

Как уже отмечалось, прокаливаемость высокоуглеродистой стали заметно повышается при применении непрерывной разливки. Можно полагать, что непрерывная разливка повысит прокаливаемость также конструкционных сталей. Поэтому целесообразно создание оптимальной технологии непрерывной разливки сталей различных марок.

Заслуживает внимания и разработка оптимальных режимов гомогенизации стали в процессе прокатки. Это позволит существенно повысить не только прокаливаемость стали, но, что не менее важно, ее контактную и, по-видимому, усталостную прочность.

Большое значение для управления прокаливаемостью имеет также дальнейшее развитие работ по комплексному легированию сталей.

Отпуск - процесс термической обработки, состоящий в нагреве закаленной стали до температуры ниже критической точки Ас1), выдержке при этой температуре и последующем охлаждении (обычно на воздухе). Цель отпуска - получение более устойчивого структурного состояния, устранение или уменьшение напряжений, повышение вязкости и пластичности, а также понижение твердости и уменьшение хрупкости закаленной стали (рис. 43). Правильное выполнение отпуска в значительной степени определяет качество закаленной детали. Температура отпуска варьируется в широких пределах - от 150 до 700°С в зависимости от его цели. Различают низкий, средний и высокий отпуск.

studfiles.net