- Как и многие цветные металлы, при соприкосновении с кислородом медь начинает окисляться. Окисел – это тонкая жаропрочная пленка, которая мешает проводить сваривание медных заготовок. Поэтому на стадии подготовки оксидную пленку обязательно удаляют разными способами.

- Медь обладает очень большим коэффициентом линейного расширения. Он в полтора раза больше, чем у стали. Поэтому при охлаждении происходит сильная усадка. Именно этот фактор негативно влияет на качество шва, в котором во время усадки появляются трещины.

- В нагретом состоянии медь поглощает водород и кислород. Первый внутри металла после остывания образует поры. Второй окисел на поверхности.

- При резком нагреве и остывании структура металла меняется. Из мелкозернистой он превращается в крупнозернистую. А это увеличение хрупкости в зоне сварки.

- Коэффициент теплопроводности у меди в семь раз больше, чем у стали. То есть, при нагреве металл быстро расплавляется, при снижении температуры быстро становится твердым. Резкий переход от одной стадии в другую становится причиной образования внутри дефектов.

- Текучесть меди. Этот показатель в 2,5 раза больше, чем у стали. При высоком нагреве, а это иногда требуется для сваривания толстых заготовок, полная проплавка с одной стороны практически невозможна. Поэтому сварка меди и ее сплавов проводится по двусторонней технологии. Когда с одной стороны производится полная сварка шва, а с задней стороны окончательно формируется сварочный шов. Кстати, именно текучесть меди осложняет сварку в вертикальном и потолочном положении.

- Перед тем как варить медь, необходимо понять, что прочность и пластичность материала снижается с повышением температуры. До +200С эти показатели находятся еще в норме, а вот с повышением их значение резко снижается. К примеру, при нагреве в пределах 500-550С пластичность практически падает до нуля. Поэтому высока вероятность появления внутри сварочного шва трещин. При высоком значении тока не стоит проводить двухслойное заполнение зазора между свариваемыми заготовками, даже если детали будут иметь большую толщину. Надо постараться все сделать за один проход.

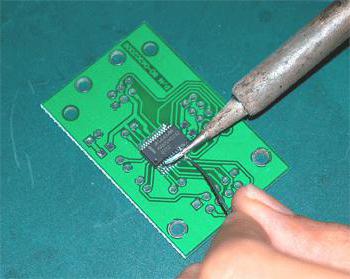

- Производится очистка кромок соединяемых заготовок от загрязнений, для чего используется любой растворитель.

- Затем счищается оксидная пленка с помощью железных щеток, наждачки или другим абразивным инструментом.

- Далее производится сам процесс сваривания электродом.

- Стыковые соединения варить лучше на подкладках, которые будут понижать температуру в зоне сварки и не давать металлу утекать сквозь зазор. Здесь можно использовать подкладки стальные, медные, графитовые и другие. Ширина подкладки 40-50 мм.

- Перед сваркой меди электродом необходимо кромки подогреть до 300-400С.

- Стержень электродов, используемых для сварки медных сплавов, должен изготавливаться из меди или бронзы с легирующими добавками (кремний, марганец и так далее).

- Ток постоянный.

- Полярность прямая.

- Присадочный стержень в сварочную ванну не погружают. Расстояние 5-6 мм.

- Процесс производится в защитном флюсе. Его наносят на присадочный стержень, который предварительно обмакивается в жидкое стекло.

- Зазор – 0,5 мм.

- Используется подкладка асбестовая или графитовая.

- Медь толщиною до 5 мм варится без предварительного подогрева.

- Сваривание необходимо проводить за один проход.

-

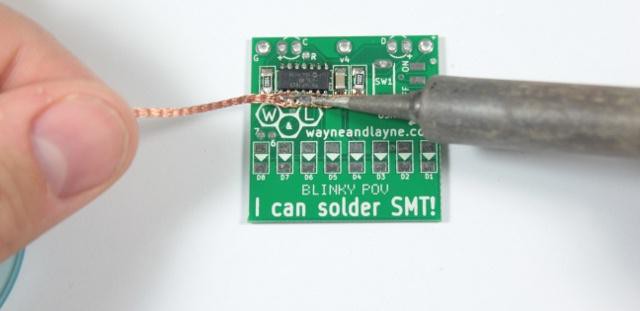

очистка заготовок меди механическим способом для удаления оксидной пленки;

очистка заготовок меди механическим способом для удаления оксидной пленки; - обезжиривание;

- внесение флюса в зону пайки;

- нагрев зоны.

- внесение припоя;

- зачистка стыка от флюса и припойного материала.

- устройство для резки труб из меди;

- газовую горелку;

- состав для пайки медных труб;

- флюс.

- Зачищают обрабатываемый участок.

- Вручную устанавливают фитинг, для этой операции может потребоваться специальный инструмент.

- Используя газовый нагревательный инструмент осуществить нагрев обрабатываемое место до того момента пока не произойдет изменение цвета поверхности.

- На разогретое место укладывают состав для пайки медных труб.

- Позволяет сделать сложное соединение, которое требует технология эксплуатации;

- Существует несколько различных способов, как произвести процесс, которые заметно отличаются друг от друга;

- Дает мастеру большой опыт и возможность работы с любыми видами металла.

- Высокий процент брака после завершения процесса;

- Пайка алюминий-медь требует большого количества различных дополнительных материалов, многие из которых являются узкоспециализированными, без которых невозможно получить качественное соединение;

- Иногда необходимо подбирать стальные муфты того же диаметра, что и свариваемые трубы;

- Процесс пайки оказывается весьма дорогостоящим благодаря использованию флюсов, специальных припоев и других дополнительных средств;

- Многие из дополнительных расходных материалов находятся в трудном доступе, так как не относятся к распространенным и часто употребляемым;

- Далеко не каждый метод пайки из существующих оказывается подходящим для конкретного случая;

- Справиться с работой может только мастер с большим опытом и в домашних условиях это трудноосуществимый процесс.

- Пайка с помощью муфты. В данном случае между металлами вставляется стальная часть, так что и медь и алюминий припаиваются с различных сторон стали более удобными способами, что помогает получить надежное соединение, так как со сталью и другими сплавами они взаимодействуют намного лучше, чем между собой.

- При использовании специальных припоев. Современные разработки, к примеру, как присадочный материал марки Castolin и специально разработанные флюсы к нему, помогают решать многие сложные вопросы. Большим недостатком такого способа является высокая стоимость расходных материалов и слабая распространенность.

- Поверхностная пайка. В данном случае из алюминия делают раструб, чтобы в него могла войти медная трубка. Края этого раструба запаивают легкоплавкими припоями, захватывая большую часть поверхности медной трубы, чтобы увеличит площадь соединения.

- Горелка (газовая или бензиновая) или паяльник, в зависимости от условий, в которых это все проводится;

- Припой, который будет подходить для выбранного способа, так как для пайки через стальную муфту требуются расходные материалы, которые будут рассчитаны на пайку со сталью;

- Флюс, подобранный под припой, чтобы улучшить взаимодействие с разными металлами;

- Стальная, или из какого-либо другого сплава, муфта, если выбран именно этот метод;

- Инструменты для фиксации заготовок и разделки раструба.

- Осуществляется полная подготовка всех металлических изделий, которые будут принимать участие в пайке. Это включает разделку кромок, подготовку раструба, механическая обработка щеткой и растворителями, чтобы снять все имеющиеся налеты и образовавшиеся пленки.

- Затем детали надежно фиксируются, чтобы во время процесса не было ни какого движения и смещения.

- На следующем этапе следует обработать концы деталей флюсом.

- Далее уже можно приступать к непосредственному спаиванию. Если выбран метод через муфту, то сначала она припаивается к одной заготовке, к примеру, медной трубе. Потом нужно выделить время на остывание и проверку качества, чтобы не было трещин и щелей. Только после этого следует приступать к соединению со второй частью, которое осуществляется точно также, но с помощью других расходных материалов.

- После окончания процедур дать шву остыть и проверить полностью готовое изделие на отсутствие брака, прежде чем пускать его в эксплуатацию.

- изделие нужно помыть водой около 20 минут, применяя щетку. Вода должна быть горячей — примерно 80 градусов;

- около получаса промыть изделие в холодной воде;

- сделать раствор хромового ангидрида и обработать в нем изделие;

- после обработки поверхность должна просохнуть при высокой температуре около 25-30 минут.

- возможность осуществления сложного по технологии соединения;

- существование нескольких способов получения соединения деталей;

- получение работником ценного опыта при пайке технологически сложных соединений.

- для осуществления пайки необходимо наличие дополнительных, часто узкоспециализированных и дорогостоящих, материалов;

- специальные расходные материалы не так часто применяются – поэтому не являются распространенными и легкодоступными для их приобретения;

- с пайкой алюминий-медь справится только опытный мастер;

- в частном (бытовом) порядке такая пайка является трудноосуществимой;

- иногда требуется изготовление или подборка стальных переходных муфт; при использовании таких муфт возрастает количество применяемых расходников (для каждого металла нужен свой флюс и припой).

- оба металла имеют оксидные поверхностные пленки;

- медь является более тугоплавкой, что часто служит причиной преждевременного прогорания легкоплавкого алюминия в процессе работы;

- металлы имеют различные коэффициенты линейного расширения.

- Условия работы определяют выбор главного инструмента – паяльника или горелки.

- Припой. Он может быть специальным для непосредственной пайки алюминия с медью. При использовании муфт в работе понадобятся припои для каждого металла, подходящие для пайки их со сталью.

- Флюс, подходящий для используемого конкретного вида припоя.

- Муфта, если выбран данный вид соединения.

- Фиксирующие положение деталей инструменты и приспособления.

- Для поверхностной пайки – приспособление для возможности разделки раструба.

- Подготовительный этап, подразумевающий разделку кромок или, по необходимости, изготовление воронки-раструба.

- Механическая обработка кромок заготовок или концов проводов и трубок с обезжириванием и удалением окислов.

- Фиксация деталей перед пайкой.

- Обработка места стыка флюсом.

- Непосредственно пайка. Если для соединения выбрана муфта, то пайка производится поочередно с двух сторон. После пайки с одной стороны муфты и остывания, выполняется соединение с другой стороны и другими расходными материалами.

- После работы дать остыть стыковому шву. Остатки флюса нужно снять после окончания работы и остывания стыка.

- Проверить качество полностью готового изделия. При отсутствии брака считать его годным к эксплуатации.

- Нельзя допускать нагревания открытым огнем самого припоя в месте стыка.

- При пайке нагрев производится с разных сторон стыка с перерывами. Тепло от нагретого участка металла должно плавно перейти на сам стык.

- Начинайте прогревать с меди.

- Чем медленнее будет расти температура в месте пайки, тем выше вероятность получения качественного соединения.

- Работы производить с использованием вытяжки над местом пайки или хорошей вентиляции в рабочем помещении.

- Обязательно выполнять все требования по безопасному использованию электроприборов.

- Не нарушать правила пожарной безопасности, используя горячий инструмент и открытый огонь при пайке.

- Пользоваться специальными подставками для горячего инструмента.

- Удалить из рабочей зоны все лишние предметы и вещи, особенно легковоспламеняющиеся.

Использование припоя для пайки алюминия, меди, стали. Пайка меди со сталью

Технология сварка меди в домашних условиях полуавтоматом

Когда разговор заходит о сварке меди, то необходимо понимать, что этот металл обладает уникальными свойствами. А именно: отличной пластичностью, высокой теплопроводностью и электропроводностью, высочайшей коррозионной стойкостью. Плюс великолепные эстетические качества. Поэтому медь сегодня используется в самых разных сферах. А так как с ней всем приходится встречаться часто, то велика вероятность, что и процессом сварки этого металла будет интересоваться большой круг людей. Поэтому вопрос, а может ли проводиться сварка меди в домашних условиях, сегодня интересует многих.

Особенности сварки меди

Необходимо отметить тот факт, что чем чище медь, тем лучше она сваривается. Но кроме этого на качество процесса влияют и ниже следующие факторы.

Как уже было сказано выше, проще всего сваривать чистую медь без примесей или раскисленную, в которой кислорода всего 0,01%. А так как такая медь встречается редко, в основном в промышленности используются ее сплавы, то рекомендуется сварку проводить в защитных газах или флюсах с присадочными материалами, в которые входят раскислители. А именно: кремний, марганец, алюминий и прочие добавки. Кстати, сварку меди электродами (расплавляющимися) также можно проводить. Единственно – это, чтобы в стержень входили раскислители, о которых было упомянуто выше.

Ручная дуговая сварка медных сплавов

Вообще, дуговая электросварка меди используется часто, особенно в домашних условиях. Целесообразность применения зависит от скорости процесса. При этом может использоваться сварка меди полуавтоматом или автоматом.

Технология сварки меди заключается в следующем.

Но так как толщина медных деталей может варьироваться в больших пределах, то и сам режим сварки будет отличаться. К примеру, для соединения заготовок толщиною 6-12 мм, необходимо разделать кромки так, чтобы образовался V-образный зазор. При этом угол между кромками должен быть в пределах 60-70°. Если используется двусторонняя сварка, то угол можно уменьшить до 50°. Зазор между деталями создается путем сдвига заготовок, чтобы между ними образовалась щель шириною 2,5% от длины самого сварочного шва.

Если раздвижение деталей не производится, то необходимо провести их прихватку. Прихватка проводится неполным проваром шва длиною по 30 мм через каждые 300 мм. При этом должен сохраняться зазор размером 2-4 мм. При самой сварке меди инвертором, доходя до прихватки, ее необходимо удалить, сбив любым ударным инструментом. Потому что двойной провар меди приведет к изменению ее структуры и появлению дефектов внутри сварочного шва.

Если свариваемый металл имеет толщину больше 12 мм, то лучше использовать Х-образную разделку кромок, а соответственно и двустороннюю обварку. Если по каким-то причинам использовать данную разделку невозможно, то можно использовать V-образную. Правда, придется полностью заполнять зазор, на что уйдет больше электродов и времени.

Полезные советы

Ручная аргонодуговая сварка

Сварка меди аргоном – это еще один вариант соединения медных заготовок. Для этого используется постоянный ток прямой полярности, вольфрамовый неплавящийся электрод и присадочный материал из меди, бронзы или медно-никелевого сплава марки МНЖКТ.

Перед началом работ кромки стыка прогревают до 800С. Сварку ведут справа налево, присадочный пруток впереди горелки. Дуга короткая.

Сваривание угольными и графитовыми электродами

Эта разновидность сварки медных сплавов применяется редко. Угольные электроды используются при соединении заготовок толщиной до 15 мм, графитовые больше данной величины. Режим сварки:

Сварка меди и алюминия

Два этих металла можно сварить двумя способами: контактной сваркой и замковым соединением. В первом случае необходимо учитывать, что алюминиевый материал обладает низшей температурой плавления, чем медь. Поэтому при стыковке нужно алюминиевую заготовку брать длиною больше, на поправку плавления.

При сварке рекомендуется проводить обдув зоны сваривания, используя для этого азот. Воздух здесь не пойдет, он тут же будет образовывать оксидную пленку. Если свариваются медные и алюминиевые трубки, то их необходимо надеть на стержень, состыковав в одной точке.

Замковое соединение – это когда на пластину из алюминия накладывается плоская деталь из меди. При этом производится сварка медной заготовки по периметру. При этом ширина шва должна быть равна толщине медной накладки. Процесс проводится с использованием графитовых вставок, которые и будут формировать шов соединения.

Сварка меди со сталью

Варить медь со сталью сложно, но можно. Для этого используются все те же методы, что и при сварке двух стальных заготовок. Единственное, на что необходимо обратить внимание, это разная температура плавления металлов. Поэтому при формировании кромок нужно кромку стальную делать более длиной (в 3,5 раза) и тонкой, чтобы в процессе сварки тонкий металл начинал быстрее плавиться.

Если сварка производится угольными электродами, то процесс проводится на постоянном токе прямой полярности. Длина дуги 14-20 мм, ее напряжение 40-55 вольт, а сила тока 300-550 ампер. Сварка проводится в защитном флюсе, который имеет точно такой же состав, как и при сварке медных сплавов. Сам флюс засыпается в зазор между заготовками.

Иногда встречаются ситуации, когда надо приварить медную шпильку к стальной детали. Для этого нужно применять обратную полярность, сам процесс проводится под флюсом без предварительного прогрева кромок. Стальные шпильки к медным деталям привариваются плохо, поэтому на шпильку надевают в натяг медное кольцо, которое и приваривается к медной заготовке.

Вот такие способы сварки медных сплавов и заготовок, которые сегодня применяются в промышленности и в домашних мастерских. Обязательно посмотрите видео, размещенное на этой странице сайта.

Поделись с друзьями

0

0

0

0

svarkalegko.com

Правила пайки меди и бронзы

Вызывающая интерес пайка меди может выполняться одним из четырех методов: паяльником, газовой горелкой, в печах или ваннах. Когда разговор заходит о низкотемпературной технологии, то подразумевают именно паяльник. Все остальные относятся к высокотемпературным процессам.

Правила паяния медных деталей

Паяльник используют лишь для соединения мелких деталей, а сам процесс паяния производится при температуре +350 ℃. Крупные же заготовки, ввиду их повышенной теплопроводности, нужно паять только горелками.

Что касается ванн и печей, то здесь две позиции, отличающиеся друг от друга наполнителем. Это может быть припой или соль. Необходимо отметить, что соли выполняют две функции: нагревательного элемента, как источника температуры, и флюса.

То есть, в технологиях, где используются соляные печи или ванны, флюсы не применяются.

В принципе, в независимости от металла заготовок, сам процесс соединения одинаков для всех материалов. И делится он на шесть этапов:

Также проводится пайка бронзы. Основное отличие – это необходимая марка припоя и флюса. Поскольку бронзы представляют собой сплав меди, олова и некоторых других элементов, то выбор припоя не составляет труда.

К бронзам также относят сплавы меди и кадмия, меди и бериллия, сплавы со свинцом, алюминием. Необходимо обращать внимание на состав бронзы, в зависимости от которого меняются свойства материала.

Подбор припоя и флюса

Когда проводится пайка медных сплавов при низкотемпературном режиме, применяются оловянно-свинцовые припои и свинцово-серебряные.

Когда проводится пайка медных сплавов при низкотемпературном режиме, применяются оловянно-свинцовые припои и свинцово-серебряные.

В зону пайки добавляется или канифоль, растворенная спиртом, или хлористый цинк. Это флюсы. К сожалению, оловянные и свинцовые добавки – это высокая хрупкость соединения, которая образуется за счет так называемых интерметаллидов. При низких температурных режимах пайки в них образуются трещины.

Поэтому для соединения меди используются припойные материалы, в которых олова содержится не более 15%. Свинцовая составляющая увеличивает ударную вязкость стыка.

А если в материале содержится серебро, то соединение меди становится хладо- и теплостойким. Но необходимо учитывать и тот факт, что серебро снижает прочность соединения.

При диффузионной пайке припой для меди – это несколько металлов: олово, свинец, индий и галлий. Если проводится низкотемпературный процесс, то нельзя гарантировать высокую прочность соединения. Она не выше 70 МПа.

Капиллярная пайка также может быть проведена этими припоями. Но с одним условием – зазор между заготовками не должен превышать 0,5 мм, а температура пайки не больше +900 ℃.

Для пайки оловянной бронзы применяют серебряные, оловянно-свинцовые и медно-цинковые припои. При высоком содержании олова в сплаве медно-цинковый материала нежелателен. В процессе пайки бронзу следует разогревать постепенно, и тщательно флюсовать металл.

Некоторые виды припоев

Кадмиевые припои при пайке меди и стали требуют к себе определенных навыков работы с ними. Потому что технологичность этих материалов ниже, чем у предыдущих.

Кадмиевые припои при пайке меди и стали требуют к себе определенных навыков работы с ними. Потому что технологичность этих материалов ниже, чем у предыдущих.

Необходимо отметить, что такое соединение является термостойким (до +350 ℃), но не хладостойким. К тому же стык из кадмиевого сплава будет не очень прочным.

Цинковые припойные материалы редко используются для пайки меди, потому что сам металл быстро растворяется в материале припоя. Это ослабевает стык, отсюда и низкая прочность на разрыв – до 15 МПа.

Цинковые припои, легированные серебром или той же медью, также обладают низкой текучестью. Легированные кадмием или оловом эти материалы хоть и обладают неплохой текучестью, но прочность самого соединения сильно падает.

Медно-фосфористые марки с добавлением серебра – неплохой вариант для пайки. Соединение выдерживает высокие нагрузки, до 300 МПа, и температуру до +800 ℃. Но металл припоя, соединенный с медью, не пластичен. А значит, это небольшая прочность на изгиб.

Серебряные припойные материалы хорошо себя зарекомендовали при высокотемпературных режимах пайки меди. Правда, свои качества они проявляют, если пайка поводится ацетиленом или в специальных печах, где применяются коррозийно-активные флюсы.

Припои с высоким содержанием серебра используются в процессе соединения медных заготовок в вакууме или при нагреве аргоном. Если процесс проводится под давлением, то для соединения используют или фольгу (серебряную), или покрытие серебром.

Припойные материалы, в которых повышенное содержание меди и пониженное серебра, используют редко и в исключительных случаях. Потому что это тугоплавкий сплав, для которого требуется высокая температура нагрева.

Что касается чисто свинцовых припоев, то соединения, им проведенные, недостаточно прочны, но у них высокая пластичность. К примеру, изгибать такие стыки после пайки можно до угла 130°, а на растяжении они могут выдержать до 140 МПа.

Применение буры

Проводить пайку меди бурой всегда считалось самым простым способом соединения медных труб. По сути, бура – это высокотемпературный флюс в виде пасты.

Проводить пайку меди бурой всегда считалось самым простым способом соединения медных труб. По сути, бура – это высокотемпературный флюс в виде пасты.

При нагреве до 700-900 ℃ она начинает плавиться, превращаясь в стекловидную массу. С ее помощью соединяют между собой не только медные заготовки, но и медь с железом, для чего используются припои из меди, серебра, золота или латуни, то есть, среднеплавкие сплавы.

Единственное, на что необходимо обратить внимание, это соли, которые образуются в процессе пайки меди с помощью буры.

Высококачественный флюс на основе буры можно изготовить в домашних условиях, что и делает большинство мастеров.

Для этого они смешивают в одинаковых пропорциях борную кислоту и буры. Добавляют в нее воды, перемешивают и выпаривают. Получается борный флюс. Для увеличения качества в смесь можно добавить хлористые или фтористые соли.

Технология пайки медных трубок практически ничем не отличается от стандартного процесса. Но есть в нем и свои нюансы.

К примеру, буру наносят и поверх трубок, и по внутренним ее поверхностям. Затем два патрубка нагреваются в течение 15 секунд, и только после этого вносят припой в зону нагрева.

Как паять медную проволоку

В домашних условиях часто приходится паять медную бижутерию. При кажущейся простоте процесса, он на самом деле не прост. Во-первых, надфилем надо обработать медную проволоку так, чтобы соединение двух ее частей проходило по большей плоскости. Обязательно надо соединяемые части закрепить относительно друг друга, чтобы в процессе пайки не происходило смешение.

В домашних условиях часто приходится паять медную бижутерию. При кажущейся простоте процесса, он на самом деле не прост. Во-первых, надфилем надо обработать медную проволоку так, чтобы соединение двух ее частей проходило по большей плоскости. Обязательно надо соединяемые части закрепить относительно друг друга, чтобы в процессе пайки не происходило смешение.

В место стыка добавляется жидкий флюс, после чего проводится нагрев места соединения горелкой. Далее в зону нагрева подается припой. Лучше, если это будут небольшие кусочки, которые устанавливаются встык пинцетом. Можно их уложить до начала нагрева медной проволоки.

Пайка пищевой и непищевой меди – стандартизированный процесс, основанный на двух документах – это ГОСТ 1922249-73 и ГОСТ 16038-80. То есть, нормами и правилами оговорено конкретно, как проводить работу, чем и в каких условиях.

svaring.com

Припой для пайки меди газовой горелкой: твердые, мягкие, с серебром

Соединение меди, представляет собой сложный технологический процесс, который позволяет выполнять неразъемное соединение.

Развитие загородного домостроения привело к тому, что в инженерных сетях все используют трубы, выполненные из цветных металлов и их сплавов. Для того, что бы трубопроводная система работала бесперебойно, а главное безопасно необходимо обеспечить качественное соединение между элементами трубопроводной арматуры. Такие соединения выполняют с применением пайки.

Припой для пайки меди

Какой припой выбрать

Пайку труб из меди могут выполнять с помощью двух видов — мягкого или твердого. Температура первого расплава составляет 425 °C, рабочая температура второго составляет от 460 до 560 °С. Для осуществления пайки применяют газовую горелку.

Тип сплава применяют исходя из соотношения меди и других веществ, которые входят в его состав. Если, в состав средства для пайки деталей входит серебро, то такой сплав называют серебряным. Кстати, чем его больше, тем меньше температура его плавления. Кроме этого, наличие большого объема этого металла обеспечивает высокую смачиваемость и обтекание место пайки.

Другой тип смеси работы с медным материалом, который широко применяют для пайки меди это медно-фосфорный. Но, температура его плавления много выше, а такой параметр как смачиваемость, также уступает серебряным смесям.

Пайка медных труб горелкой

Их применяют при производстве холодильной техники, которая применяется и в пищевой промышленности.

Выполняя пайку меди медно-фосфорным припоем, и его аналогами использование флюса не требуется. Для пайки медных деталей с латунными флюс необходим. При их использовании образуется капиллярный зазор с размером от 0,025 до 0,15 мм. Аналогичный зазор при использовании таких припоев составляет от 0 до 0,15 мм

Медно фосфорные

Соединение деталей из меди может производиться медно-фосфорным припоем в состав, которого входит серебро. Его доля может достигать 15%. Такой сплав применяют для работы с холодильным оборудованием.

Рабочая температура медно-фосфорных припоев не очень высока. Вещества этого класса обладают достаточной текучестью. Кстати, при работе, с использованием этого припоя нет необходимости в применении каких-либо флюсов. Это связано с тем в его состав входит фосфор. Именно фосфор защищает зону обработки стыка от воздействия атмосферы.

Припой медно-фосфорный Castolin

Швы, образующиеся в ходе работы, отличаются прочностью. Именно это и определило его использование для работы с холодильным оборудованием, содержащие в своем составе детали из меди. Все дело в том, что при его работе постоянно существует вибрация, в таких условиях прочность шва не будет лишней.

При соединении медных компонентов трубопроводной арматуры необходимо выполнять охлаждение элементов узла, которые обладают слабой стойкостью к перегреву. В процессе работы рабочую зону можно обдувать сухим азотом. Для этого требуется эксплуатация специального оборудования. Защита сухим азотом позволяет защитить шов от окалины.

Припои этого типа недопустимы для работы со сталью. Дело в наличии фосфора, который способствует образованию пленки.

Трехкомпонентный состав, в который входит 2% серебра носит марку 102. Сфера применения этого припоя монтаж, обслуживание холодильных комплексов, которые не подвержены вибрации.

Припой медно-фосфорный Ag 2%

Марка 105 содержит 5% благородного металла. Он пластичен и у него медленное растекание. Вследствие этого у него имеется возможность заполнять зазоры определенного размера. Эта марка способна выдерживать незначительные нагрузки вибрационного или ударного характера.

Марка 115, содержит в своем составе 15% серебра. Из-за этого он обладает высокой пластичностью. Шов, полученный с его помощью способен выдерживать умеренные вибрационные или ударные нагрузки, возникающие во время работы холодильных установок.

Серебряные припои

Серебро – этот благородный металл, в чистом виде обладает хорошей пластичностью. Температура плавления довольно высока (962 °С). Это делает нецелесообразным применение чистого серебра в качестве сырья для стыковки деталей нецелесообразно.

Но если в серебро внести некоторые вещества, таких, как – железо, висмут и пр., то такую композицию можно использовать для создания неразъемных стыков.

Серебряные материалы хорошо плавятся того, когда его объем уменьшается. Это снижение приводит к снижению затрат на энергию и время на выполнение сборки заготовок из меди.

Серебряный припой для пайки меди, Ag 20%

Серебряные материалы хорошо обволакивают соединяемые детали, и это способствует получению швов необходимого качества. Швы, полученные с применением этих средств не подвержены окислению, и хорошо переносят различного рода механические и вибрационные нагрузки.

Сплав, содержащий этот благородный материал, применяют для работы со многими сплавами меди. Все эти сплавы различаются по соотношению компонентов, наличию легирующих добавок.

Содержание серебра

Состав всех применяемых для стыковки деталей серебряных сплавов регламентирует ГОСТ. Маркировка этих материалов начинается с буквенного сочетания ПСр. А ним следуют числа, которые показывают процентный объем серебра в сплаве.

Скачать ГОСТ 19738-74

Практическое применение серебряных припоев

Сплавы, которые содержать большое количество серебра, (50-72%) обладают низким удельным сопротивлением. Их применяют для создания стыков с большой электрической проводимостью.

Средства для соединения деталей, содержащие этот благородный металл в небольших количествах 40-62%, применяют для создания швов, которые не будут подвергаться сильному нагреву.

Припои для меди с низким содержанием серебра (10-15%) нашли свое применение в машиностроительной отрасли.

Особенности серебряных тинолей

Сплавы с содержанием серебра отличаются невысокой температурой плавления и хорошим смачиванием. Этот материал в расплавленном состоянии заполняет все пустоты и поры. При этом швы получаются высокого качества. Средства для стыковки медных труб нашли свое применение при производстве и обслуживаниихолодильных машин.

Пайка твердым тинолем

Твердые средства для пайки используют для капиллярной стыковки и соединения трубопроводной арматуры, которая используется для подачи воды.

Пример пайки припоем серебро 1%

При пайке медных труб используют специальную пасту, газ, вспомогательные инструменты и технологическое оснащение.

При соединении медных деталей твердым припоем необходимо соблюдать все необходимые меры безопасности.

Как паять трубы

Для соединения труб, выполненных из меди и ее сплавов, необходимо использовать определенные материалы и инструменты.

Так, для выполнения работ, потребуется:

Процесс пайки выглядит следующим образом:

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Припой для пайки меди, алюминия, латуни, стали, нержавейки. Состав припоя для пайки. Виды припоев для пайки

Когда необходимо надежно скрепить между собой различные твердые соединения, то чаще всего для этого выбирается пайка. Этот процесс широко распространен во многих областях промышленности. Приходится паять и домашним мастерам.

Эта операция выручает не только тогда, когда вышел из строя телевизор или компьютер, и для восстановления необходимо заменить сгоревшую микросхему либо чип. С помощью данного процесса восстанавливают холодильное оборудование, промышленные системы. Пайка помогает в том случае, если необходимо получить герметичное соединение. К тому же некоторые материалы попросту нельзя соединить по-другому.  Алюминий, медь, латунь не удастся соединить методом сварки. Для того чтобы получить качественное и надежное, а также герметичное соединение, нужно иметь не только хорошее оборудование и специальные навыки, но и подходящие расходные материалы - припои и флюсы для пайки.

Алюминий, медь, латунь не удастся соединить методом сварки. Для того чтобы получить качественное и надежное, а также герметичное соединение, нужно иметь не только хорошее оборудование и специальные навыки, но и подходящие расходные материалы - припои и флюсы для пайки.

Сплавы припоев и виды флюса выбирают в зависимости от материалов, с которыми придется работать. К примеру, при операции с алюминиевыми изделиями необходим другой флюс, отличный от того, что подходит для меди или серебра. Ниже мы рассмотрим основные характеристики каждого из них и выберем наиболее оптимальный вариант для работы.

Припой для пайки: основные характеристики

В качестве него используют различные сплавы металлов. Также есть составы на основе чистого металла. Для того чтобы с помощью того или иного припоя можно было создавать качественные соединения, эти материалы должны отличаться некоторыми качествами.

Смачиваемость

Прежде всего, любой вид припоя должен иметь отличную смачиваемость. Без этой характеристики спаиваемые детали просто не смогут надежно контактировать друг с другом. Что такое смачиваемость? Это такое интересное явление, когда прочность связей между частицами твердого вещества и жидкости выше, чем у молекул жидкости. Если есть смачиваемость, тогда жидкость растечется по поверхности и попадет во все полости. Итак, если припой для пайки не смачивает, к примеру, медь, тогда его нельзя использовать с этим металлом. Для пайки ее не используют свинец в чистом виде. Его характеристики смачивания очень низкие и нельзя рассчитывать на высокое качество соединения.

Температура плавления

Какой бы ни был вид припоя, температура, при которой он начнет плавиться, обязательно должна быть ниже плавления спаиваемых материалов. Также она должна быть выше, чем рабочие температуры деталей.

Говоря о температуре плавления, подразумевают две точки. Это значение, при котором легкоплавкие компоненты начнут процесс плавления, и минимальное, где сплав превратится в жидкость. Разница этих двух температур называется интервалом кристаллизации. Если место пайки находится в пределах данной разницы, то даже небольшие механические нагрузки на деталь могут полностью разрушить структуру припоя. В таком соединении будет отмечаться высокая хрупкость и сопротивление. Помните главное: не следует каким-либо образом воздействовать на соединение до тех пор, пока припой для пайки не полностью кристаллизовался.

Важные свойства припоев

Какой бы ни был тип и вид сплава, с каким бы материалом он ни использовался, в нем не должно содержаться тяжелых металлов или любых других токсичных веществ выше установленной нормы. Состав припоя максимально соответствует материалу деталей. А иначе не удастся получить надежного соединения. Будет наблюдаться излишняя хрупкость.

Любой припой, вне зависимости от вида и предназначения, должен быть термостабильным. Также припой для пайки должен обладать электростабильностью. Следует учитывать коэффициенты теплового расширения и теплопроводности. Они не должны существенно отличаться от тех значений, которые применяются к паяным изделиям.

Виды припоев для пайки

Все существующие сплавы для данной операции делятся на мягкие, или легкоплавкие, где температура плавления составляет до 450 градусов Цельсия, и твердые. Здесь она значительно превышает вышеуказанное значение.

Мягкие припои

Одними из самых популярных и распространенных считаются оловянно-свинцовые сплавы с разным содержанием компонентов. Для того чтобы придать материалу необходимые характеристики, в состав припоя для пайки могут добавляться различные дополнительные ингредиенты. К примеру, висмут и кадмий применяются для снижения температуры плавления. Добавление сурьмы позволяет увеличить прочность паяного шва.

Сплавы из свинца и олова отличаются низкой температурой плавления и невысокой прочностью. Их не стоит использовать для деталей, эксплуатация которых подразумевает серьезную нагрузку. Также не рекомендуются эти припои, если рабочие температуры деталей будут выше 100 °С. Если придется паять нагруженные детали мягкими припоями, следует попытаться увеличить площадь соприкосновения двух изделий.

Среди самых популярных мягких материалов можно выделить ПОС-18, ПОС-30, ПОС-40, ПОС-61, ПОС-90. Цифры здесь указаны не просто так. Это процент олова в сплаве. В промышленности его чаще применяют в производстве электроники, приборостроении. В быту же ими можно соединять самые разные детали: схемы телевизоров, микроволновок, электрических чайников и других мелких приборов.

Назначение мягких припоев

ПОС-90 предназначен для работы с деталями, которые затем будут обрабатываться по гальванической технологии. ПОС-61 можно использовать для ремонта высокоточного оборудования. Также сплав идеально подойдет для соединения деталей высокой ответственности из самых разных материалов. ПОС-61 отлично себя зарекомендовал как припой для пайки меди и латуни. Припой подойдет тогда, когда необходимо добиться прочных соединений с высокой степенью электропроводности.

ПОС-40 широко используются для операций с неответственными и неточными деталями. При этом рабочая зона может нагреваться до высоких температур. ПОС-30 подходит для пайки меди или латуни, стальных сплавов и железа.

Твердые

Среди тугоплавких сплавов различают и широко применяют лишь две группы. В основном это медные или серебряные сплавы.

К первой группе можно отнести припои из меди и цинка. Они хорошо подходят для тех соединений, на которые будут воздействовать лишь статические нагрузки. Хрупкость этих сплавов не позволяет применить их в узлах, которые будут испытывать удары или любые вибрации.

К припоям из меди или составам на цинковой основе можно отнести ПМЦ-36 и ПМЦ-54. Первый – это идеальный припой для пайки латуни и любых других медных соединений. Второй годится для работы по медным деталями, бронзовым или же стальным.

Если необходимо соединить между собой две стальные детали, тогда можно воспользоваться чистой медью, латунью марок Л-62, Л-62, Л-68. Эти припои на основе латуни позволяют создать более прочные и пластичные соединения. Медные сплавы не имеют таких характеристик.

Самыми качественными считаются сплавы из серебра. В составе также может содержаться цинк и медь. ПСр-70 – припой для пайки меди, для работы с латунными или серебряными деталями. Этот элемент подходит в случае, если место соединения должно проводить электричество. ПСр-65 применяют в производстве ювелирной продукции, фитингов, водопроводных труб. ПСр-45 необходим для соединения тех деталей, которые работают в условиях вибрационных и ударных нагрузок.

Другие виды

Существуют еще и другие, менее популярные припои. Зачастую они используются для редко встречающихся металлов или для работы в особых условиях. К примеру, составы на основе никеля предназначены для изделий, которые функционируют в повышенных температурных режимах. Также им паяют нержавеющие сплавы. Припои на основе золота применяют для работы с вакуумными трубками. Есть соответствующие припои и для магния.

Форма выпуска

Материалы и составы для пайки поставляются в самых разных формах. Так, это может быть проволока, тонкая фольга, таблетки, порошок. Кроме этого припой доступен в виде пасты или гранул. От формы зависит, как припой будет поставляться в рабочую зону.

Особенности пайки алюминия

Соединение алюминиевых деталей пайкой применяется в промышленности и в быту. Например, рамы современных велосипедов изготавливают из алюминиевых сплавов – в процессе экстремальной езды они часто ломаются. Встает вопрос: какой же припой выбрать?

Считается, что пайка алюминия – очень сложный процесс. Но на самом деле это так, если в процессе используют материалы для нержавейки или же латуни, стали, меди. Причина этого – оксидная пленка. Именно она не дает необходимого уровня смачиваемости, а основной металл не растворяется.

Чем паять алюминий и сплавы на его основе

Чтобы работа осуществилась на должном уровне, припой для пайки алюминия должен содержать в себе кремний, алюминий, а также медь, цинк и серебро. Сегодня в продаже можно отыскать составы, где все эти составляющие находятся в разных соотношениях.

Выбирая надежный припой, важно учитывать следующее. Максимальную стойкость к коррозии и высокую прочность будет иметь то соединение, которое делалось с припоем, где содержится много цинка.

Также для алюминия можно применить соединения на основе олова и свинца. Но важно качественно подготовить рабочую поверхность, зачистить щеткой из нержавейки и использовать активные флюсы. Но специалисты не рекомендуют использовать такой элемент.

Любой припой для пайки алюминия высокотемпературный. Самые оптимальные, которые позволяют получить надежное соединение, – алюминиево-кремниевые и алюминиево-медно-кремниевые.

Чем паять медь?

Как уже было замечено выше, с ней можно работать большинством составов. Можно использовать как низкотемпературные легкоплавкие, так и твердые припои. Еще применяют составы на основе олова со свинцом, олова, серебра, меди с серебром и цинком.

Если необходимо отремонтировать материнскую плату компьютера или починить телевизор на даче, подойдут любые легкоплавкие элементы. Если же необходимо запаять фитинги на трубах или же починить водопровод либо холодильник, тогда сгодится только твердый припой для пайки меди. Именно так можно получить качественный результат.

Нержавеющая сталь

Если необходимо соединить детали из нержавейки, то профессионалы рекомендуют использовать прутки из олова и свинца. Также хорошо подходят материалы с кадмием. Можно применить легкоплавкие сплавы на базе цинка. Однако не стоит их использовать вместе с углеродистыми или же низколегированными сталями. Лучший припой для пайки нержавейки – это состав на основе чистого олова. Кроме того, только олово допускается, если место пайки будет контактировать с продуктами питания.

Если работы будут проводиться в сухой либо же печной атмосфере, тогда следует применить серебро с марганцем, хромоникелевые припои или чистую медь (а еще лучше латунь). Когда паять приходится в коррозионных условиях, используют серебряные тиноли с небольшой частью никеля.

Пайка стали

Соединить между собой две такие детали нетрудно. Доступный и эффективный припой для пайки стали – ПОС-41. Существует также ПОС-60 и другие, можно применить даже чистое олово. А вот цинковые составы подходят плохо. Особенно если дело касается углеродистых или низколегированных материалов.

Флюсы для пайки

В процессе операции флюс играет не меньшую роль, нежели припой. Это химический растворитель и поглотитель окислов. Он также защищает металлы от окисления и увеличивает смачивание.

Для работы с элементами на основе свинца и олова в качестве флюса можно применить соляную кислоту, хлористый цинк. Также подходит бура, хлористый аммоний. Это активные флюсы. К неактивным можно отнести канифоль, вазелины, оливковое масло и многие другие вещества.

К примеру, растворами соляной кислоты можно пользоваться с мягкими припоями. Хлористый цинк применяется с латунью, медью, сталью. Нашатырный спит отлично разводит и растворяет жирные вещества. Для алюминия используют состав из тунгового масла, канифоли, кальцинированного хлористого цинка. Также можно применить концентрированную фосфорную кислоту.

Итак, мы выяснили, какие существуют припои, и какой из них лучше использовать в разных случаях.

fb.ru

Пайка алюминия с медью своими руками в домашних условиях

Пайка алюминия всегда являлась достаточно сложным технологическим процессом, так как температура его плавления считается относительно низкой, а свойства соединения находятся на не самом высоком уровне. Пайка алюминия с медью становится еще более сложным и проблематичным процессом, так как медь туго плавится, хотя и нормально поддается пайке. Несмотря на сложность процесса, в нем периодически возникает потребность в различных производственных сферах и даже в домашней обстановке. В нормальных условиях, без каких-либо дополнительных средств и со стандартными материалами, получить качественное соединение и не повредить при этом металл заготовки будет практически невозможно.

Пайка алюминия с медью своими руками

Пайка меди с алюминием требует особого подхода, так как тут даже стандартный припой для пайки алюминия окажется неэффективным. Стоит сразу отметить, что у алюминия именно с медью получается большая конфликтность, так как со сталью процесс спаивания лучше. Этим пользуются многие мастера при создании сложных соединений. Необходимость в такой пайке возникает как при соединении труб или других крупных деталей, так и при контактах проводов, что с технической стороны происходит легче, проще и быстрее, так как нет больших нагрузок на конечное изделие.

Пайка алюминия с медью своими руками в домашних условиях

Преимущества

Недостатки

Трудности пайки

Основная трудность пайки заключается в том, что металлические изделия из этих материалов не могут нормально соединиться, так как даже при схватывании припоя шов может треснуть даже при относительно небольшом механическом воздействии. Положение усложняется оксидной пленкой алюминия, которая обволакивает материал припоя, мешая нормальному соединению, а также не плавится от температурного воздействия. С этим может помочь в борьбе хорошая очистка и обработка растворителем с последующим нанесением специализированного флюса.

Пайка алюминия с медью

Работа с медью также получается не простой в данном случае. Ведь даже припой для пайки медных труб оказывается не совсем подходящим для такого процесса. Он является тугоплавким, что и требуется для такого металла. В то же время алюминий может иметь более низкую температуру плавления, что приведет к его прогоранию прежде, чем расплавится сам припой. Таким образом, пайка алюминия с медью твердым припоем оказывается достаточно проблематичной. Припой для плавки алюминия может не подойти для меди, так как оказывается слишком легкоплавким, но это уже более подходящий вариант, так как многие мастера, особенно при работе в домашних условиях, используют серебряные припои.

Возможные способы пайки алюминия с медью

Пайка алюминия с медью в домашних условиях и на производстве может проводиться следующими способами:

Припой для сварки алюминия с медью

Материалы и инструмент

Вне зависимости от того, необходима вам пайка алюминия с медью провода, трубы или листов, для этого понадобятся:

Пошаговая инструкция

«Важно!

При выборе расходных материалов нужно обращать внимание на прочность получаемого соединения, что особенно важно при работе с трубами, которые эксплуатируются под давлением.»

Таблица режимов

Вид припоя | Режим пайки | Максимальная прочность сплавов, кгс/мм2 | ||

АМц | АМг6 | Д20 | ||

П-300-А | 440° С, 20 минут | 11 | 22 | — |

П-425-А | 12 | 20,8 | 20,8 | |

34А | 550° С, 20 минут | 9-10 | — | 28,8 |

В-62 | 510° С, 15 минут | 12 | — | 23,8 |

Техника безопасности

Работа должна проводиться только в хорошо проветриваемых помещениях, так как испарения флюсов и припоев могут оказаться вредными для человека. При использовании газовой горелки она должна быть максимально удалена от источника огня. На рабочем месте не должны присутствовать лишние предметы, а также легковоспламеняющиеся вещи.

svarkaipayka.ru

Припой для пайки: алюминия, меди, стали

Припой для проведения пайки алюминия используется не только в промышленности, но и в домашних условиях. Можно провести пайку мягким, твердым припоем в зависимости от вида металла.

Считается, что алюминий сложно паять. Если для пайки применять обычные припои, флюсы, которые используют для соединения нержавейки, латуни, меди, стали, то могут возникнуть сложности.

Причиной является образование оксидной пленки, которая отличается высокой стойкостью, тугоплавкостью. Она не дает возможности смачивания поверхности припоем, основной металл не растворится в нем.

После того как поверхность алюминия будет зачищена изделием из нержавейки, на ней появится оксидная пленка.

Перед пайкой ее обязательно нужно удалять, так как затрудняется процесс.

Не все знают, как это сделать в домашних условиях. Есть специальные составы, которые изготавливают для соединения алюминия.

Применяя их, сложности в пайке алюминия не будет.

Чем паять алюминий и его сплавы?

Чтобы пайка алюминия осуществлялась на качественном уровне, следует применять припои, в состав которых входит кремний, алюминий, серебро, медь, цинк.

В продаже можно найти состав, в котором различное соотношение данных составляющих.

При выборе припоя следует учесть, что наибольшую стойкость к коррозии, прочность имеет то соединение, которое паяли с помощью припоя с высоким содержанием цинка.

Чем больше его в составе, тем выше показатели.

Припои на основе олова и свинца применять для пайки алюминия можно.

При этом стоит хорошо подготовить поверхность материала, качественно зачистить щеткой из нержавейки и приобрести высокоактивные флюсы.

Все же специалисты не рекомендуют применять такой припой — алюминий в нем плохо растворяется.

Видео:

Кроме этого, соединение будет подвержено коррозии, оно нуждается в покрытии лакокрасочными составами.

Припои, которые применяются для пайки алюминия, являются высокотемпературными. Подходящими для работы можно считать алюминиево-кремниевый, алюминиево-медно-кремниевый состав.

Припой из серебра

Для пайки чистое серебро не используют. Чаще всего для соединения латуни используют сплавы, в состав которых кроме серебра входит цинк, кадмий, никель, другие металлы.

Медь с серебром хорошо расплавляется, шов, который остается от плавки, отличается высокой прочностью.

Если в составе припоя серебра 10%, то его можно использовать для соединения деталей из стали.

Латунные и другие поверхности имеют после спаивания аккуратный, чистый шов.

Флюсы

Выбирая флюсы, стоит оценивать их характеристики. Не все из них проявляют активность по отношению к алюминию, особенно, если применяются припои, состав которых содержит олово и свинец, составы с серебром.

При покупке стоит приобрести флюсы, которые так и называются «Для пайки алюминия».

Видео:

Также можно купить флюс: виды 34А, Ф61А, Ф59А (высокотемпературный), а можно проконсультироваться с продавцом.

Канифоль

Что делать, если под рукой отсутствует припой, флюс, предназначенный для работы с алюминием. Можно воспользоваться припоями, куда в состав входят олово, свинец.

При этом оксидную пленку нужно будет разрушать канифолью. Таким образом, новая пленка не будет образовываться при нанесении на поверхности канифоли.

Если образуется немного пленки, то ее необходимо потереть специальным скребком из нержавейки. Можно добавить немного металлических опилок.

Производя трение по поверхности элементами из нержавейки, пленка будет разрушаться. Канифоль защитит от воздействия алюминия с воздухом.

Вместе с этим, происходит воздействие припоем. Такой метод специалисты рекомендуют применять в крайнем случае.

Если есть возможность, лучше приобрести флюс, припой, изготовленный для работы с поверхностями из алюминия, его сплава.

Как подготовить детали к пайке?

Перед тем, как приступать к пайке своими руками, часть детали необходимо соответствующим образом подготовить. Поверхность материала следует обезжирить.

Для этого можно использовать бензин, ацетон, любой другой растворитель. Чтобы удалить оксидную пленку, нужно применить физическое воздействие.

Для этого можно использовать различные материалы: сетку из нержавейки, щетку, абразивные круги.

Для удаления оксидной пленки можно использовать кислоты, такой способ достаточно трудоемкий, чтобы использовать его в домашних условиях.

После обработки поверхности металла, применяя изделие из нержавейки, старая пленка удалится, но на ее месте образуется новая.

Она будет более слабая, тонкая. Флюс растворит ее намного быстрее, чем ту, что сняли предварительно. Поверхность из латуни, меди, стали зачищать намного легче.

Видео:

Прежде чем припаять одну деталь к другой, стоит их нагреть. Если предметы из стали отличаются большими размерами, для нагрева следует использовать паяльную лампу или специальные газовые горелки.

Нагревая помощью горелки, нужно быть осторожным и все время следить за работой горелки. Основной материал перегреться не должен, так как расплавится и потеряет свою форму.

Необходим постоянный контроль температуры горелки. Для этого стержень припоя нужно кратковременно прикладывать к поверхности. Когда температура достигнет рабочей, припой расплавится.

Стоит обращать внимание на пламя горелки, которым нагреваются детали.

Газовые составы смеси для горелки должны быть сбалансированными и не иметь недостатка/переизбытка кислорода.

Если кислорода будет больше нормы, то поверхность металла будет окисляться. Подобная ситуация не случится, если работать с поверхностями из стали, латуни, меди.

Во время работы с маленькими деталями горелки не применяют, обычно пользуются паяльниками, работающими от электросети.

Если необходимо соединить несколько компонентов, применяется пайка волной припоя. На видео показано, как работать с мягкими, твердыми припоями.

Технология работы припоем алюминия, его сплавов

Детали необходимо очистить от пыли, жира, грязи и установить в то положение, в котором они будут подвергаться пайке. В место, где будет осуществляться пайка, нужно нанести флюс.

Место с флюсом нагревается. Для этого стержнем нужно прикоснуться к поверхности. Важно не перегреть место соединения, так как металл будет плавиться.

При работе с припоем без флюса стоит знать особенность: оксидную пленку на поверхности нужно разрушить, так как припой не сможет проникнуть через нее.

Разрушать ее можно с помощью нержавейки или прутком из стали, для этого нужно произвести чиркающие действия по поверхности. В результате оксидная пленка теряет целостность.

Если поверхность большая, то разрушить пленку поможет щетка из стали. Ею нужно водить по поверхности, затем соединить детали между собой.

Проблема работы алюминия — оксидная пленка образовывается мгновенно после того, как ее счистят. Она является инертной и расплавленным металлом смачивается с трудом.

Что же делать, чтобы такую пленку снять и прочно запаять деталь? Можно очищать поверхность, налив на нее слой масла. Металл в этом случае не будет контактировать с воздухом, соответственно пленка не сможет образоваться.

Видео:

Вода не должна входить в состав масла. Для этого его хорошо прогревают до температуры 180-200 градусов. Специалисты рекомендуют применять вакуумные, минеральные масла.

Есть еще способ снять оксидную пленку. Покрыть поверхность канифолью. Она, как и масло, будет препятствовать попаданию воздуха на металл.

Опилками из стали или щеткой из нержавейки нужно проводить чиркающие движения по алюминию, пленка утратит свою прочность.

Лучший метод удалить оксидную пленку своими руками — применить механические действия элементами из стали плюс воздействие активным флюсом.

Применяя пайку, можно восстановить предметы из алюминия любой конструкции, величины, сложности. Такой метод ремонта используется не только для предметов, используемых в быту.

К автомобилям, мотоциклам, прочей технике предъявляются повышенные требования прочности. Их также ремонтируют путем пайки.

Иногда такой способ соединения деталей является предпочтительнее, чем сварочные работы. Ведь он не деформирует металл, не меняет его состав.

При помощи спаивания можно отремонтировать кондиционеры, насосы.

В домашних условиях можно отреставрировать алюминиевый желоб водостока, сайдинг, лестницу, посуду. После ремонта сплав окажется очень прочным.

Как паять сплавы алюминия?

Сплавы алюминия своими руками можно спаять, если купить припой и флюс марки 34А.

Проще всего запаять авиаль, сплав Амц. А вот литейные сплавы, дуралюмин, АК4, В95 паять очень сложно, так как у них низкая температура плавления.

Видео:

Если возникла необходимость запаять какую-либо деталь из таких сплавов, действовать нужно крайне осторожно.

В противном случае можно получить пережог. Потеря прочности сплава составит при этом около 30 процентов в том месте, где производилась пайка. Иногда металл полностью плавится.

Сплавы дуралюмин, В95 при нагреве могут деформироваться, поэтому прогревать их с помощью горелки нельзя.

Мелкие изделия можно нагреть в специальной печи, так будет удобнее контролировать температуру.

Чтобы снять с поверхности сплава оксидную пленку нужно обработать ее флюсом, у которого активность повышенная. Широко известны такие марки — флюс 34А, НИТИ-18.

Их чаще всего применяют при работе с алюминиевыми сплавами. Важно знать, что флюс марки 34А может привести к сильной коррозии металла.

Чтобы этого не допустить, после проведения спаивания деталей, флюс, который остался на поверхности, нужно убрать.

Для этого необходимо провести ряд действий:

Припои для других металлов

Если изделия, трубы состоят из меди, то специалисты не рекомендуют использовать сварочные работы.

В этом случае рекомендуется пайка медных труб твердым припоем, виды которых можно купить в любом специализированном магазине.

В отличие от алюминия, в припой для пайки медных труб может входить серебро, а также медно-фосфорный состав.

Спайка изделий из этого металла может осуществляться твердым, мягким припоем. Припой для пайки меди можете увидеть на видео ниже.

Видео:

Пайка твердыми припоями с серебром требует наличия специального оборудования — газовой горелки.

Популярностью пользуются припои с содержанием серебра. В составе припоя может находиться до 55 процентов этого металла.

Среди особенностей такого припоя можно отметить низкую температуру, при которой плавится металл. Серебро в составе вещества хорошо смачивает поверхности металла.

Серебро способствует хорошему заполнению щелей, которые образовываются между соединяемыми поверхностями. При использовании такого припоя образуются плотно-вакуумные швы.

Пайка меди твердым припоем отличается от пайки мягким. Применяя твердый припой, необходимо создать условия, при которых пайка волной припоя происходит при температуре, которая выше 420-425 градусов.

Стоит помнить, что при этом температура не должна превышать температуру, при которой соединяемые металлы плавятся.

Пайка, где используется мягкий припой для медных труб, должна происходить при температуре, которая составляет менее 425 градусов.

Флюс с составом серебра, который при этом используется, не дает возможности оксидной пленки образовываться.

Сплав меди и цинка называется латунный сплав. При пайке латуни есть свои особенности. Когда происходит термическое воздействие на латунный элемент, сплав выделяет цинк.

Видео:

При этом образовывается пленка из оксида меди, цинка. Удалить ее довольно сложно. Флюсы и припой при этом выбираются в зависимости от того, какой состав имеет сплав.

Серебряный припой, флюсы применяются для латуни, в составе которых есть медь. Если латунь включает в себя больше цинка, то серебряный припой должен быть ПСр40 и выше.

Когда поверхность латуни соединяется с серебряными припоями, то латунный слой может сильно расплавиться, поэтому следует контролировать нагрев металла и время всего процесса.

rezhemmetall.ru

Пайка алюминия с медью

О трудностях при пайке алюминия хорошо известно. Но следующим уровнем по сложности и трудности получения качественного и достаточно надежного соединения является пайка изделий из двух таких конфликтных и различных по своим свойствам металлов – алюминия и меди.

Этот процесс сложный, затратный, с большой вероятностью брака в работе. Но потребность в таких соединениях есть и, следовательно, такая технологическая операция становится необходимой в производственной или бытовой сфере.

Сразу предупреждение – стандартный флюс и припой, подходящий для пайки алюминия, неэффективен для такой же операции с медью. На практике приходится получать соединения из литых заготовок, листового материала, труб и проводов. Последний вариант полностью отрицается электриками, так как даже при отличном качестве пайки, надежности соединения и контакта – это место навсегда останется самым ненадежным и опасным в электропроводке из-за склонности к электрохимической коррозии. Вместо пайки лучше применять переходники и зажимы из металлов, которые не «конфликтуют» ни с алюминием, ни с медью. Но вернемся к пайке.

Преимущества:

Недостатки:

Трудности пайки:

Способы пайки

1. С использованием муфты

Этот способ основан на способности обоих металлов надежно и вполне качественно паяться со сталями. Именно к стальным переходным муфтам с разных сторон и припаивают стыкуемые заготовки.

2. С применением специальных припоев

Самый известный припой – Castolin192FBK – продается в виде прутка с сердечником из флюса. Это жидкоплавкий, низкотемпературный (380°С-430°С) припой с хорошими смачивающими свойствами на основе цинка и алюминия. Из-за низкой текучести он является отличным помощником для устранения больших трещин или отверстий.

3. Поверхностная пайка

Суть метода – увеличить площадь контакта соединяемых деталей с припоем, которая повысит прочность соединения на разрыв, излом, кручение. Сначала из алюминиевого края заготовки получают раструб (воронку), в который должна войти медная проволока или трубка. Края полученной воронки запаивают припоем, который, стекая, заполняет весь объем раструба. Таким образом, припой соединяет детали в единое изделие. Чем глубже воронка, тем больше поверхность соединения.

Инструмент, материалы

Технология пайки

Полезные советы

Техника безопасности

svarkagid.com