- по системе легирования,

- структурному классу,

- свойствам

- и служебному назначению.

- Равномерное, до достижения необходимого значения, непродолжительная выдержка, охлаждение. В зависимости от характеристик сплава, аустенит может быть как полностью сформирован, так и частично.

- Медленное повышение температуры, длительный период поддержания достигнутого уровня теплоты с целью получения чистого аустенита.

- Скорость охлаждения. Влияет на характер углеродных включений, формирования зерен, образования итоговой микроструктуры и ее свойств. Зависит от среды, которая используется в качестве охладителя.

- Наличие изотермической составляющей на одном из этапов распада – при понижении до определенного температурного уровня, поддерживается стабильное тепло некоторый период времени, после чего продолжается быстрое охлаждение, или же оно происходит вместе с нагревательным устройством (печью).

- Стремительное понижение температуры до значения на 100˚С ниже точки Ас1.

- Принудительное удержание достигнутого значения (помещением в печь) длительное время до полного завершения процессов образования ферритно-перлитных фаз.

- Охлаждение на спокойном воздухе.

- Слишком быстрое охлаждение, когда полный распад не происходит. Является структурной составляющей бейнита или мартенсита.

- Сталь высокоуглеродистая или низколегированная, для которой усложнены процессы аустенитных дисперсных превращений. Требует применения особенных способов термообработки, как, к примеру, гомогенизация или изотермический отжиг.

гомогенные стали;

стали с карбидным или карбонитридным упрочнением;

стали с интерметаллидным упрочнением.

В сплавах обязательно присутствуют титан, ниобий и алюминий (суммарно до 810 %), которые в основном обеспечивают образование главной упрочняющей фазы этих сплавов γ' - фазы.

Присутствующие в сплавах хром и алюминий обеспечивают сопротивление окислению и газовой коррозии вследствие образования защитных пленок, богатых оксидами Сr2О3 и А12Оз.

Углерод содержится в сплавах в небольших количествах (обычно 0,080,12 %), образуя карбиды и карбонитриды.. Существенное влияние оказывает также бор, который вводится в сплавы в количествах 0,0050,015 % и образует бориды типа МеВ2. Кинетика выделения и морфология карбидных и боридных фаз при кристаллизации, термообработке и в процессе эксплуатации также в значительной степени определяет жаропрочность сплавов на никелевой основе.

Важное значение имеют в никелевых сплавах легкоплавкие примеси (Pb, Cd, Ag, Sb, S), содержание которых следует ограничивать, так как они снижают их жаропрочные и технологические свойства. Уменьшение количества примесей возможно благодаря применению чистых шихтовых материалов, введению р.з.м. и обработке расплавов специальными шлаками, применением различных методов специальной металлургии (ЭШП, ЭЛЛ, ВДУ и др.).

Особенности сварки аустенитных сталей. Какие стали относятся к аустенитным сталям

Основные свойства и классификация аустенитных сталей

Основные свойства и классификация аустенитных сталей

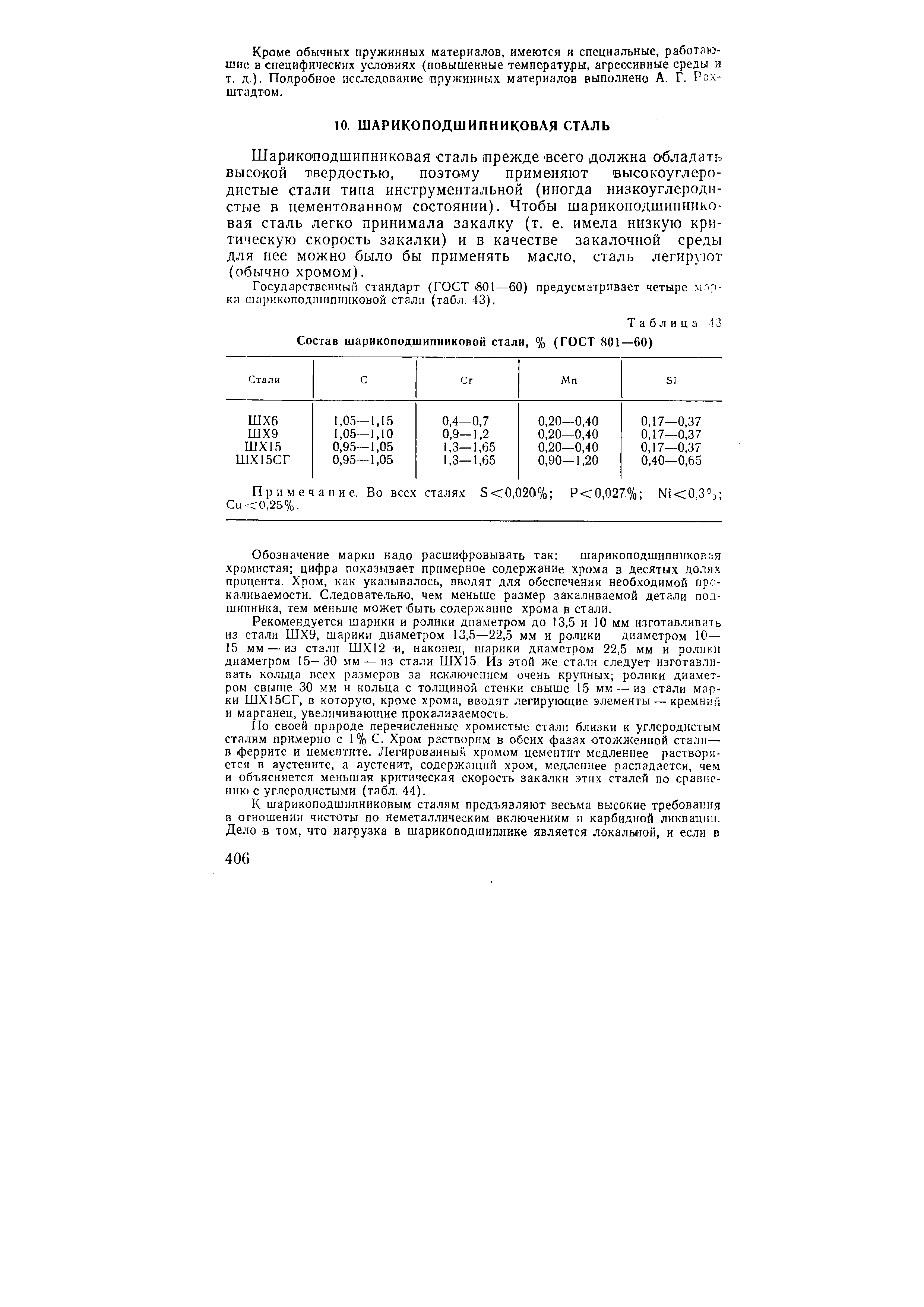

Существующие аустенитные высоколегированные стали и сплавы различают по содержанию основных легирующих элементов – хрома и никеля и по составу основы сплава. Высоколегированными аустенитными сталями считают сплавы на основе железа, легированные различными элементами в количестве до 55%, в которых содержание основных легирующих элементов – хрома и никеля обычно не выше 15 и 7% соответственно. К аустенитным сплавам относят железоникелевые сплавы с содержанием железа и никеля более 65% при отношении никеля к железу 1:1,5 и никелевые сплавы с содержанием никеля не менее 55%.

Аустенитные стали и сплавы классифицируют

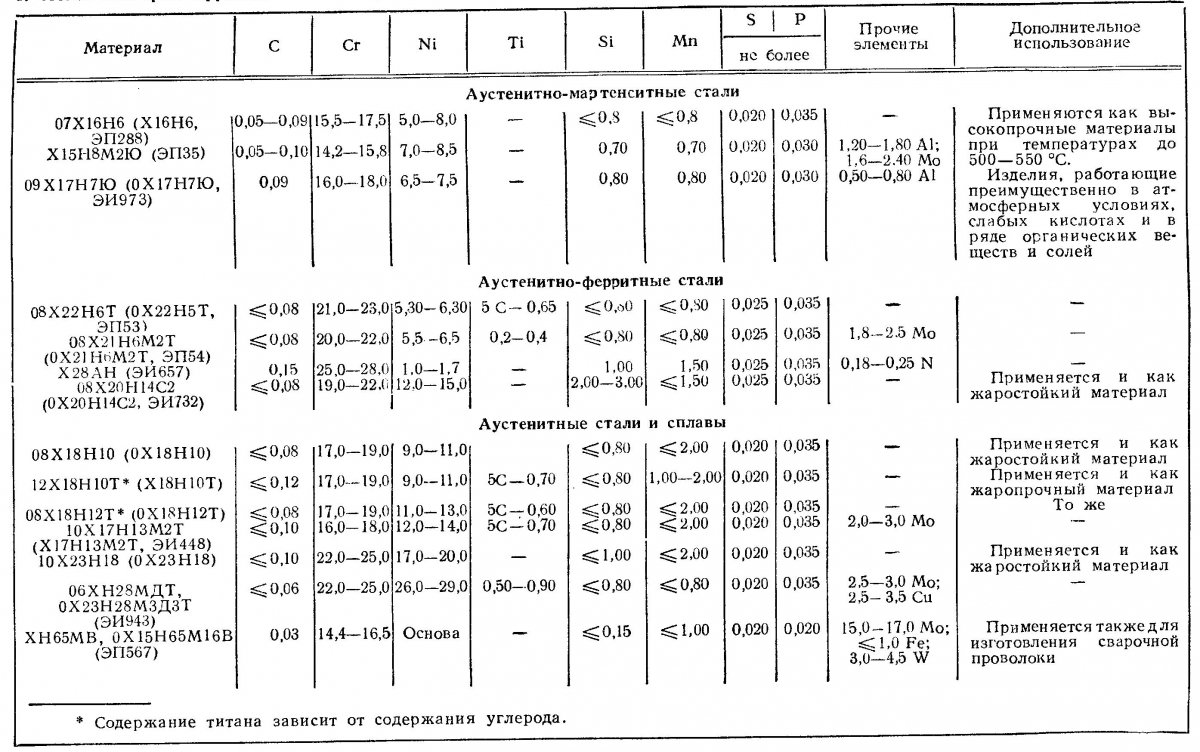

Высоколегированные стали и сплавы являются важнейшими материалами, широко применяемыми в химическом, нефтяном, энергетическом машиностроении и других отраслях промышленности для изготовления конструкций, работающих в широком диапазоне температур. Благодаря высоким механическим свойствам при отрицательных температурах высоколегированные стали и сплавы применяют в ряде случаев и как хладостойкие. Соответствующий подбор легирующих элементов определяет свойства и основное служебное назначение этих сталей и сплавов (табл. 1 – 3).

Характерным отличием коррозионно-стойких сталей является пониженное содержание углерода (не более 0,12%). При соответствующем легировании и термической обработке стали обладают высокой коррозионной стойкостью при 20°С и повышенной температуре как в газовой среде, так и в водных растворах кислот, щелочей и в жидкометаллических средах.

К жаропрочным относятся стали и сплавы, обладающие высокими механическими свойствами при повышенных температурах и способностью выдерживать нагрузки при нагреве в течение длительного времени. Для придания этих свойств стали и сплавы легируют элементами-упрочнителями – молибденом и вольфрамом (до 7% каждого). Важной легирующей присадкой, вводимой в некоторые стали и сплавы, является бор, способствующий измельчению зерна.

Жаростойкие стали и сплавы обладают стойкостью против химического разрушения поверхности в газовых средах при температурах до 1100 – 1150°С. Обычно их используют для слабонагруженных деталей (нагревательные элементы, печная арматура, газопроводные системы и т. д.). Высокая окалиностойкость этих сталей и сплавов достигается легированием алюминием (до 2,5%) и кремнием, способствующими созданию прочных и плотных окислов на поверхности деталей, предохраняющих металл от контакта с газовой средой.

По системе легирования аустенитные стали делятся на два основных типа: хромоникелевые и хромомарганцевые. Существуют также хромоникельмолибденовые и хромоникельмарганцевые стали.

В зависимости от основной структуры, получаемой при охлаждении на воздухе, различают следующие классы аустенитных сталей: аустенитно-мартенситные, аустенитно-ферритные, аустенитные.

Сплавы на железоникелевой (при содержании никеля более 30%) и никелевой основах по структуре являются стабильноаустенитными и не имеют структурных превращений при охлаждении на воздухе. В настоящее время находят применение также аустенитно-боридные Х15Н15М2БР1 (ЭП380), Х25Н20С2Р1 (ЭП532), ХН77СР1 (ЭП615) и высокохромистые аустенитные ХН35ВЮ (ЭП568), ХН50 (ЭП668) стали и сплавы, основная структура которых содержит аустенит и боридную или хромоникелевую эвтектические фазы соответственно.

После соответствующей термической обработки высоколегированные стали и сплавы обладают высокими прочностными и пластическими свойствами (табл. 4). В отличие от углеродистых эти стали при закалке приобретают повышенные пластические свойства. Структуры высоколегированных сталей разнообразны и зависят не только от их состава, но и от режимов термической обработки, степени пластической деформации и других факторов.

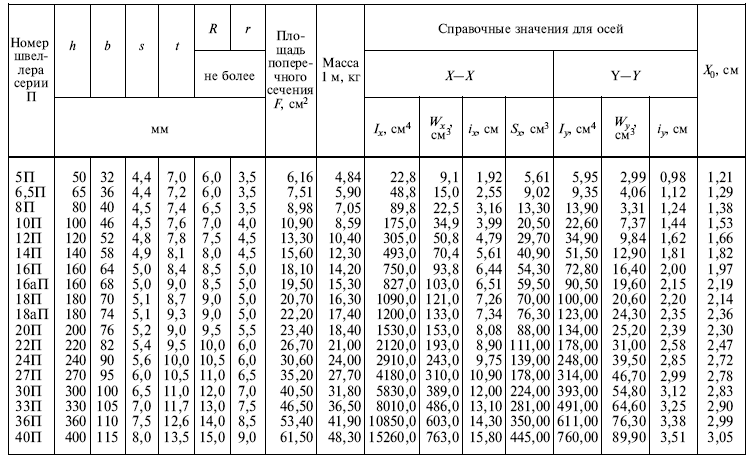

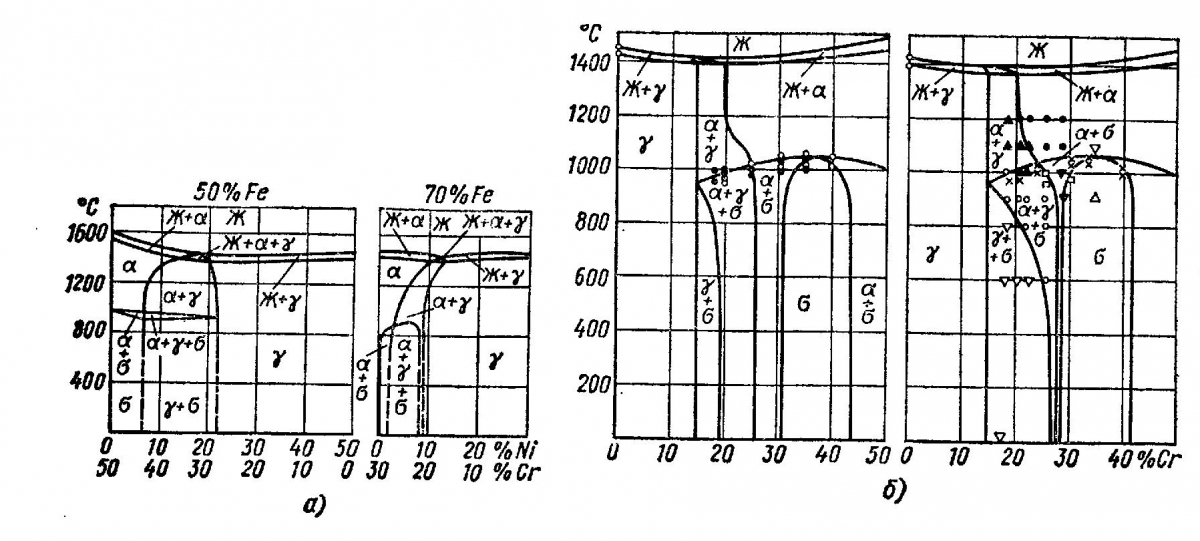

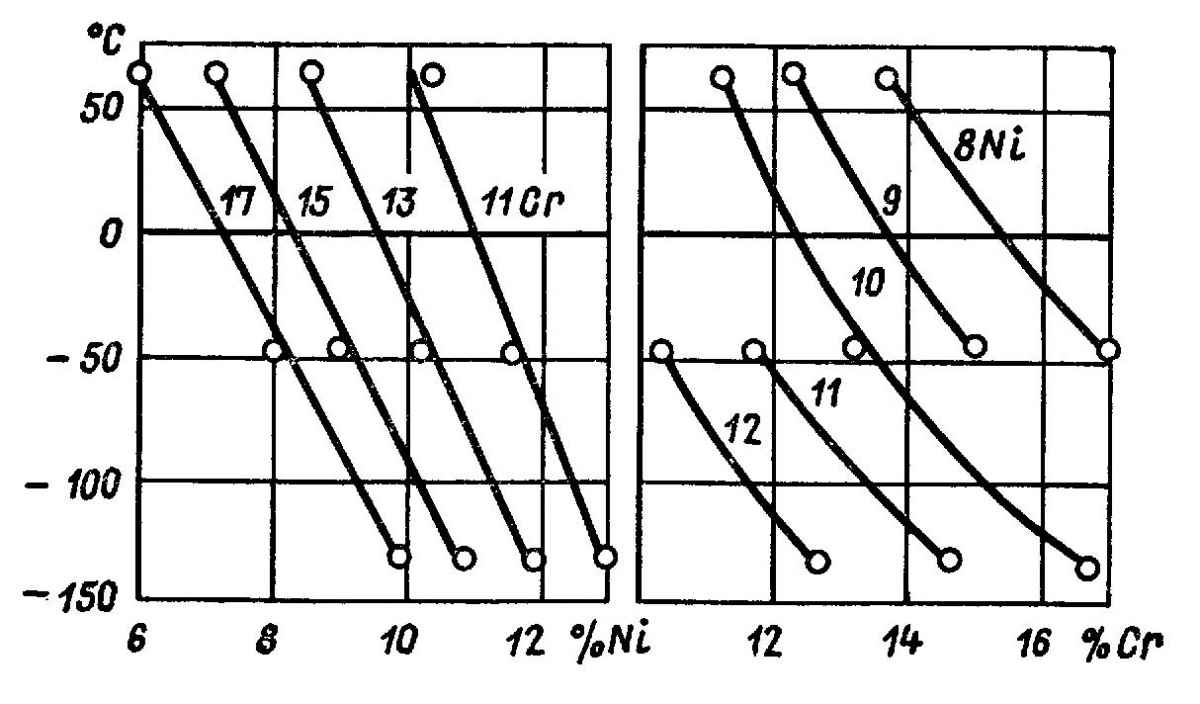

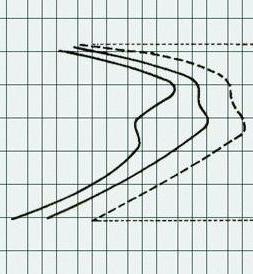

Положение фазовых областей на диаграммах состояния определено в основном в виде псевдобинарных разрезов систем железо – хром – никель или железо–хром–марганец (рис. 1). Железохромоникелевые сплавы непосредственно после затвердевания имеют твердые растворы видов α и γ и гетерогенную область смешанных твердых растворов α+γ. Устойчивость аустенита определяется близостью состава к границе α- и γ-области. Неустойчивость может проявляться при нагреве до умеренных температур и последующем охлаждении, когда фиксированная быстрым охлаждением аустенитная структура частично переходит в мартенситную. Увеличение содержания никеля в этих сплавах способствует понижению температуры γ→ α(М) -превращения (рис. 2).

Рис. 1. Вертикальные разрезы диаграмм состояния железо–хром–никель (а) и железо–хром–марганец (б)

Рис. 2. Изменения температуры мартенситного превращения железохромоникелевых сплавов в зависимости от легирования

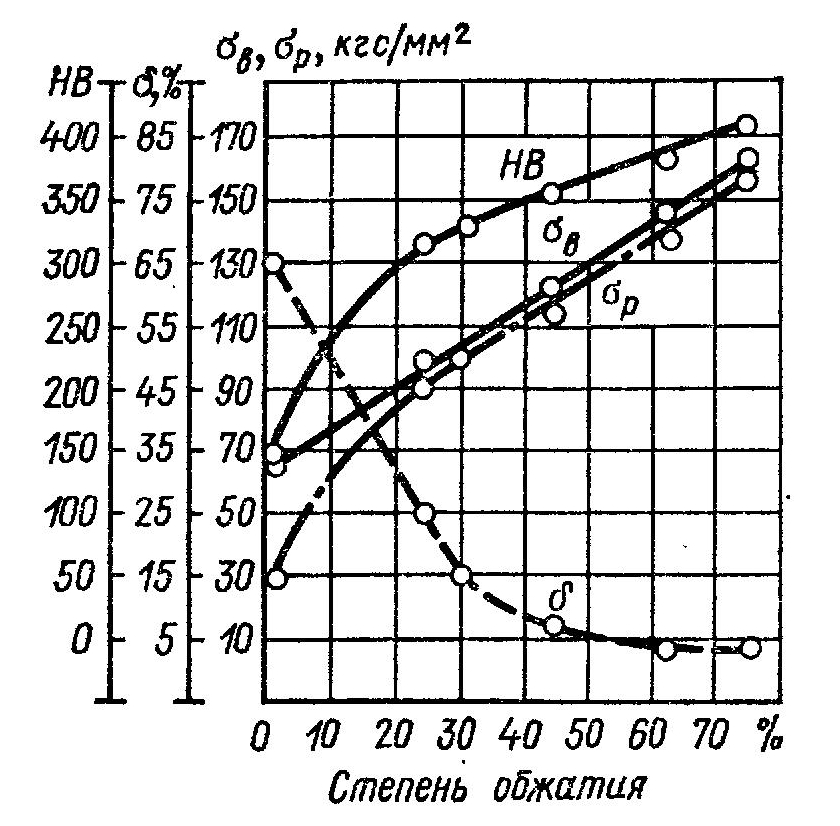

Неустойчивость проявляется при холодной деформации, когда стали типа 18-8 в зависимости от степени деформации изменяют свои магнитные и механические свойства (рис. 3). Кроме того, неустойчивость аустенитных сталей может вызываться выделением карбидов из твердого раствора при изменении температуры, сопровождающимся изменением концентрации углерода и хрома. Это вызывает нарушение равновесного состояния и превращение аустенита в феррит и мартенсит преимущественно по границам зерен, где наблюдается наибольшее обеднение хромом и углеродом твердого раствора.

Рис. 3. Изменение механических свойств хромоникелевой стали (18% Cr, 8% Ni, 0,17% С) в зависимости от степени холодной деформации (обжатия)

В тройной системе железохромомарганцовистых сплавов после затвердевания образуется непрерывный ряд твердых растворов с γ-решеткой и в процессе дальнейшего охлаждения в зависимости от состава сплава происходят различные аллотропические превращения. Марганец относится к элементам, расширяющим γ-область, и в этом отношении аналогичен никелю. При достаточной концентрации марганца (>15%) и хрома (<15%) сталь может иметь однофазную аустенитную структуру. Сопоставление фазовых диаграмм систем железо – хром – никель и железо – хром – марганец при высоких температурах и 20°С показывает, что аустенитная фаза в системе с никелем имеет значигельно большую площадь.

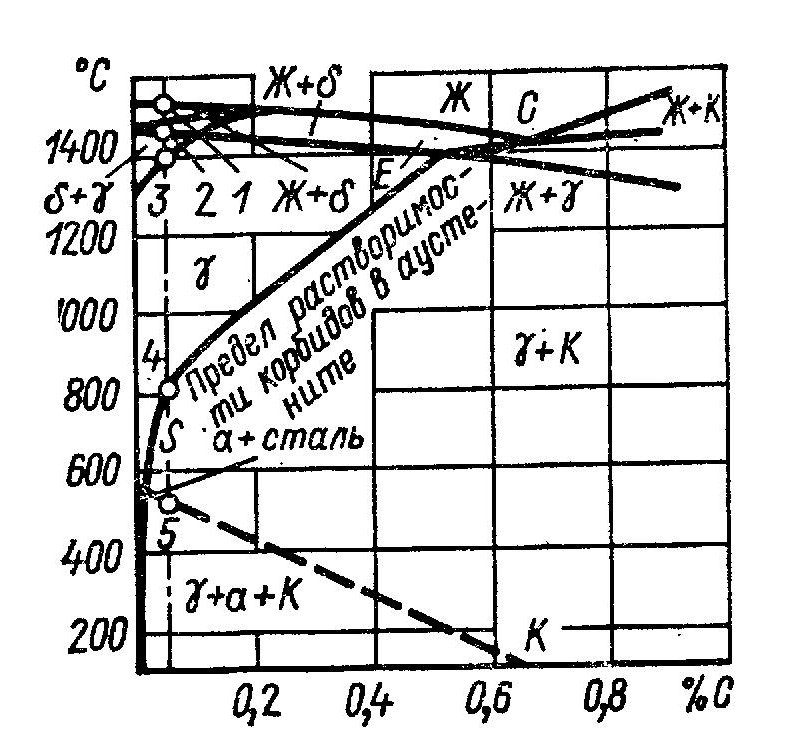

При кристаллизации хромоникелевых сталей из расплава начинают вначале выпадать кристаллы хромоникелевого феррита, имеющего решетку δ-железа (рис. 4). По мере охлаждения в δ-феррите образуются кристаллы хромоникелевого аустенита, имеющего решетку γ-железа, и сталь приобретает аустенитную структуру. Углерод в аустенитно-ферритной и аустенитной сталях при температурах выше лини SE находится в твердом растворе и в виде фаз внедрения. Медленное охлаждение стали ниже линии SE приводит к выделению углерода из твердого раствора в виде химического соединения – карбидов хрома типа Cr23C6 располагающихся преимущественно по границам зерен. Дальнейшее охлаждение ниже линии SK способствует выпадению по границам зерен вторичного феррита. Таким образом, сталь при медленном охлаждении до 20°С имеет устенитную структуру со вторичными карбидами и ферритом.

Рис. 4. Псевдобинарная диаграмма состояния в зависимости от содержания углерода для сплава 18% Cr, 8% Ni, 74% Fe

При быстром охлаждении (закалке) распад твердого раствора не успевает произойти, и аустенит фиксируется в пересыщенном и неустойчивом состояниях.

Количество выпавших карбидов хрома зависит не только от скорости охлаждения, но и от количества углерода в стали. При его содержании менее 0,02 – 0,03%, т. е. ниже предела его растворимости в аустените, весь углерод остается в твердом растворе. В некоторых композициях аустенитных сталей ускоренное охлаждение может привести к фиксации в структуре первичного δ-феррита, предупреждающего горячие трещины.

Изменение в стали содержания легирующих элементов влияет на положение фазовых областей. Хром, титан, ниобий, молибден, вольфрам, кремний, ванадий, являясь ферритизаторами, способствуют появлению в структуре стали ферритной составляющей. Никель, углерод, марганец и азот сохраняют аустенитную структуру. Однако основными легирующими элементами в рассматриваемых сталях являются хром и никель. В зависимости от их соотношения стали иногда разделяют на стали с малым (%Ni/%Cr)≤1 и большим (%Ni/%Cr)>1 запасом аустенитности.

В аустенитных хромоникелевых сталях, легированных титаном и ниобием, образуются не только карбиды хрома, но и карбиды титана и ниобия. При содержании титана Ti > [(%C–0,02)*5] или ниобия Nb > (%С*10) весь свободный углерод (выше предела его растворимости в аустените) может выделиться в виде карбидов титана или ниобия, а аустенитная сталь становится не склонной к межкристаллитной коррозии. Выпадение карбидов повышает прочностные и понижает пластические свойства сталей. Это свойство карбидов используют для карбидного упрочнения жаропрочных сталей, проводимого в комплексе с интерметаллидным упрочнением частицами Ni3Ti; Ni3(Al, Ti), Fe2W, (N, Fe)2Ti и др. К интерметаллидным соединениям относят и σ-фазу, которая образуется в хромоникелевых сталях при длительном нагреве или медленном охлаждении при температурах ниже 900 – 950°С. Она обладает ограниченной растворимостью в α- и γ-твердых растворах и, выделяясь преимущественно по границам зерен, упрочняет сплав и одновременно резко снижает пластические свойства и ударную вязкость металла. Повышенные концентрации в стали хрома (16–25%) и элементов-ферритизаторов (молибдена, кремния и др.) способствуют образованию σ-фазы при 700 – 850°С. Выделение этой фазы происходит преимущественно с образованием промежуточной фазы феррита (γ→α→σ) или преобразования δ-феррита (δ→σ). Однако возможно ее выделение и непосредственно из твердого раствора (γ→σ).

В хромомарганцовистых сталях с высоким содержанием хрома и марганца при замедленном охлаждении также наблюдается выделение σ-фазы. Углерод в хромомарганцовистых и хромомарганцевоникелевых сталях приводит к дисперсионному твердению сталей после соответствующей термической обработки, особенно при совместном легировании с карбидообразующими элементами (ванадием, ниобием и вольфрамом).

Упрочнение аустенитно-боридных сталей происходит в основном за счет образования боридов железа, хрома, ниобия, углерода, молибдена и вольфрама. В соответствии с этими процессами аустенитные стали подразделяют в зависимости от вида упрочнения на карбидные, боридные и с интерметаллидным упрочнением. Однако в большинстве случаев в связи с содержанием в сталях и сплавах большого количества различных легирующих элементов их упрочнение происходит за счет комплексного влияния дисперсных фаз и интерметаллидных включений.

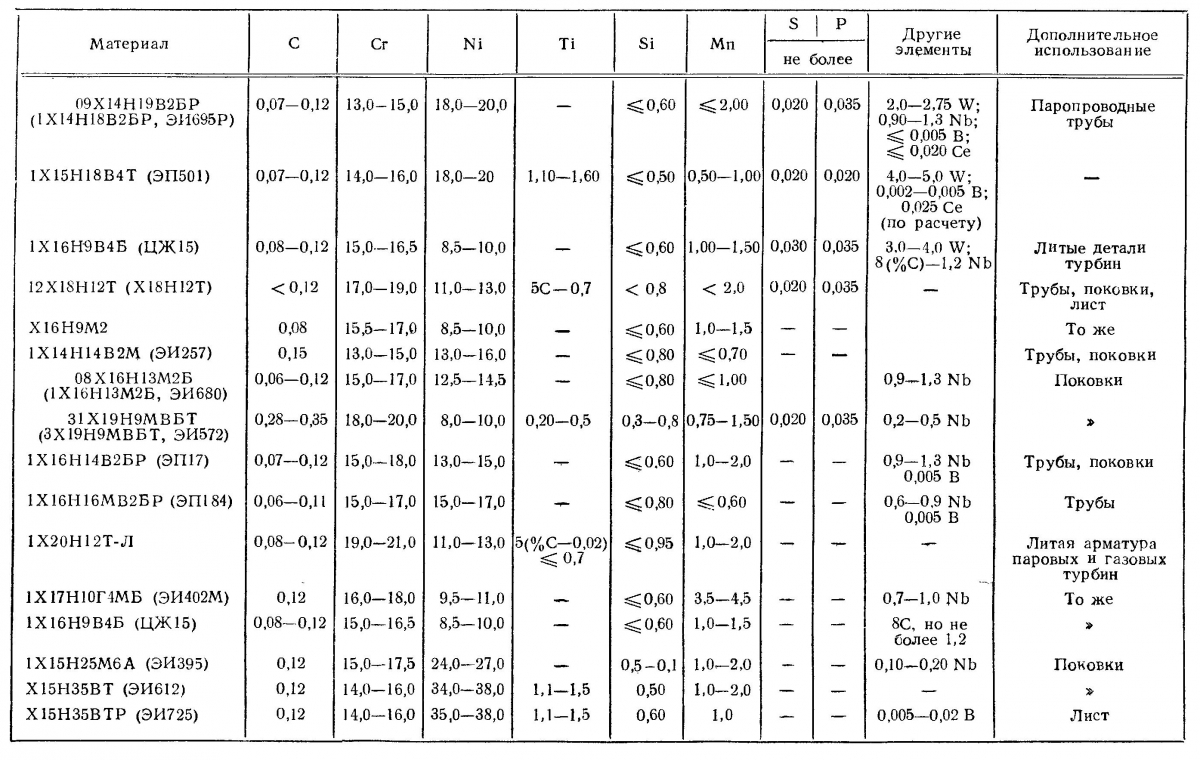

Таблица 1. Состав некоторых коррозионно-стойких аустенитных сталей и сплавов, %

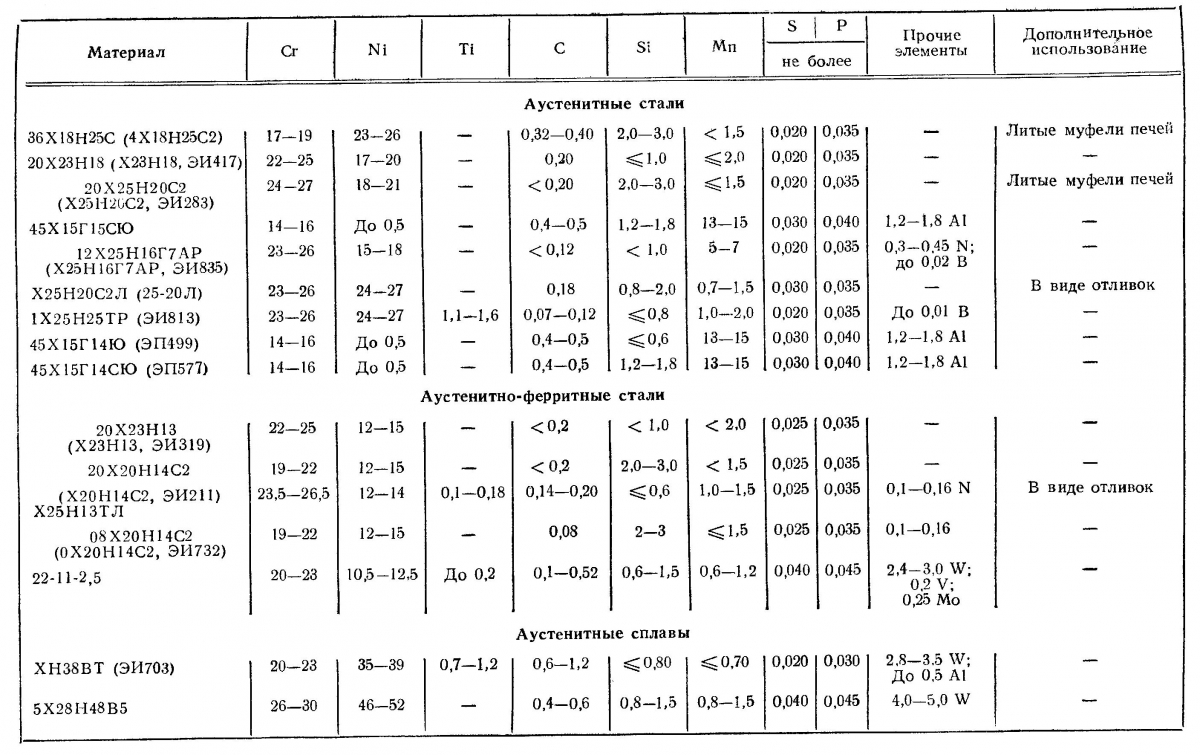

Таблица 2. Состав некоторых жаропрочных аустенитных сталей и сплавов, %

Таблица 3. Состав некоторых жаростойких аустенитных сталей и сплавов, %

Таблица 3. Состав некоторых жаростойких аустенитных сталей и сплавов, %

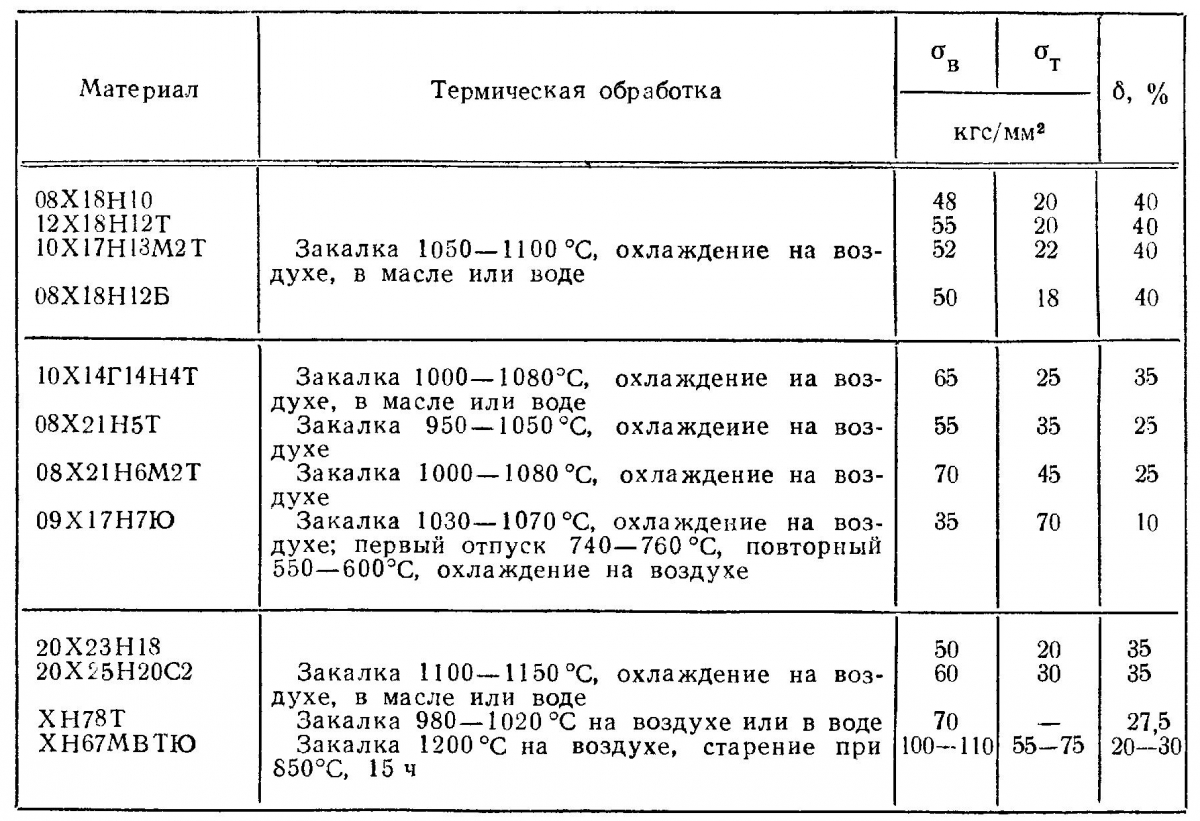

Таблица 4. Типовые механические свойства некоторых марок высоколегированных аустенитных и аустенитно-ферритных сталей и сплавов

Таблица 4. Типовые механические свойства некоторых марок высоколегированных аустенитных и аустенитно-ферритных сталей и сплавов

oitsp.ru

Стали и сплавы аустенитного класса

В качестве жаростойких сталей аустенитного класса главным образом применяют стали на хромоникелевой основе. Эти стали не имеют больших преимуществ по жаростойкости перед высокохромистыми сталями ферритного класса, но выгодно отличаются от них по уровню механических свойств, в том числе жаропрочных, технологичности (способности к глубокой вытяжке, штамповке, свариваемости), они также менее склонны к охрупчиванию после длительных выдержек при высоких температурах.

Недостатком сталей этого класса является их сравнительно высокая стоимость, использование в больших количествах дефицитного никеля, низкие теплопроводность и сопротивление газовой коррозии в средах, содержащих серу.

Универсальные аустенитные стали типа 18-8, в том числе 08X18Н9Т, 12Х18Н9, 12Х18Н9Т, используют в качестве жаростойкого материала для выхлопных систем, труб, листовых и сортовых деталей при температурах 600-800 °С и невысоких нагрузках.

Повышение жаростойкости аустенитных сталей достигается увеличением содержания в стали хрома, никеля, а также дополнительным легированием кремнием.

Увеличение содержания таких ферритообразующих элементов как хром и кремний вынуждает для сохранения аустенитной структуры значительно увеличивать содержание никеля. если рабочая температура составляет менее 1000 ºС, применяют сталь 10Х23Н18, менее 1100 ºС20Х25Н20С2.

В качестве жаростойких материалов для работы в науглероживающих средах до 1100 °С (например, печные контейнеры и арматура) используют стали с повышенным содержанием углерода (сталь 36Х18Н25С2). Иногда для стабилизации аустенитной структуры и в дополнение и частично для замены никеля вводят марганец (6-10 %) и азот (0,3-0,4 %), например, в стали 12Х25Н16Г7АР, 55Х20Г9АН4. Термическая обработка аустенитных жаростойких сталей заключается обычно в закалке от температур 1000-1050 °С.

В качестве жаростойких сплавов повышенной жаропрочности, более надежных и почти не склонных к охрупчиванию, обладающих высокими технологическими свойствами, в авиационной промышленности (камеры сгорания, жаровые трубы) используют железоникелевые сплавы с добавками молибдена (до 3,3 %), вольфрама (до 3,5 %), титана (до 1,2 %), например, сплав ХН38ВТ (0,1 % С; 21 % Сr; 38 % Ni; 3,0 % W; 1 % Ti) и сплав ХН28ВМАБ (0,1 %С; 21 % Сr; 28 % Ni; 5 % W; 3 % Mo; 1 % Nb; 0,15 % N).

Для ответственных деталей (камер сгорания, жаровых труб и др.) в газотурбостроении используют сплав ХН60ВТ (ЭИ868), который содержит 25% Сrи 15%W, введение последнего значительно повысило жаропрочность-твердого раствора без заметного уменьшения пластичности и технологичности сплава.

Жаростойкие сплавы на никельхромовой основе (нихромы) получили значительное распространение в качестве материалов для работы при 800-1100°С, а при кратковременной работе до 1200 °С. Эти сплавы применяют для изготовления деталей газовых турбин, не испытывающих больших рабочих нагрузок и работающих при высоких температурах (камеры сгорания, жаровые трубы, нагревательные элементы электрических печей и других деталей).

studfiles.net

Аустенит - это что такое?

Термическая обработка стали – это мощнейший механизм влияния на ее структуру и свойства. Он основывается на видоизменениях кристаллических решеток в зависимости от игры температур. В различных условиях в железоуглеродистом сплаве могут присутствовать феррит, перлит, цементит и аустенит. Последний играет основную роль во всех термических преобразованиях в стали.

Определение

Сталь – это сплав железа и углерода, в котором содержание карбона составляет до 2,14% теоретически, однако технологически применимая содержит его в количестве не более 1,3%. Соответственно, все структуры, которые образовываются в ней под влиянием внешних воздействий, также являются разновидностями сплавов.

Теория представляет их существование в 4 вариациях: твердый раствор проникновения, твердый раствор исключения, механическая смесь зерен или химическое соединение.

Аустенит – это твердый раствор проникновения атома углерода в гранецентрическую кубическую кристаллическую решетку железа, именуемую как γ. Атом карбона внедряется в полость γ-решетки железа. Его размеры превосходят соответствующие поры между атомами Fe, что объясняет ограниченность прохождения их сквозь «стенки» основной структуры. Образуется в процессах температурных превращений феррита и перлита при повышении тепла выше 727˚С.

Диаграмма железоуглеродистых сплавов

График, именуемый диаграммой состояния железо-цементит, построенный экспериментальным путем, представляет собой наглядную демонстрацию всех возможных вариантов преобразований в сталях и чугунах. Конкретные температурные значения для определенного количества углерода в сплаве образуют критические точки, в которых происходят важные структурные изменения в процессах нагревания или охлаждения, они же формируют критические линии.

Линия GSE, которая содержит точки Ac3 и Acm, отображает уровень растворимости карбона при повышении уровня тепла.

Таблица зависимости растворимости углерода в аустените от температуры | |||||

Температура, ˚С | 900 | 850 | 727 | 900 | 1147 |

Примерная растворимость С в аустените, % | 0,2 | 0,5 | 0,8 | 1,3 | 2,14 |

Особенности образования

Аустенит – это структура, которая формируется в процессе нагревания стали. При достижении критической температуры перлит и феррит образуют целостное вещество.

Варианты нагревания:

Свойства полученного разогретого материала, а также того, который будет иметь место в результате охлаждения. Очень многое зависит от уровня достигнутого тепла. Важно не допустить перегрев или перепал.

Микроструктура и свойства

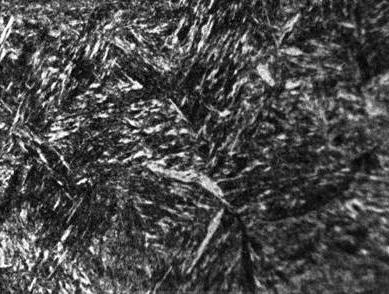

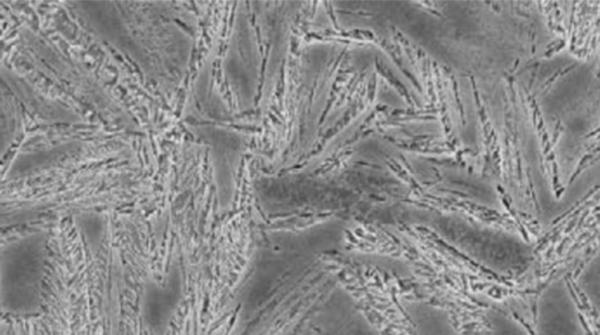

Каждой из фаз, характерных для железоуглеродистых сплавов, свойственно собственное строение решеток и зерен. Структура аустенита – пластинчатая, имеющая формы, близкие и к игольчатому виду, и к хлопьевидному. При полном растворении углерода в γ-железе, зерна имеют светлую форму без наличия темных цементитных включений.

Твердость составляет 170-220 НВ. Теплопроводность и электропроводность на порядок ниже, чем у феррита. Магнитные свойства отсутствуют.

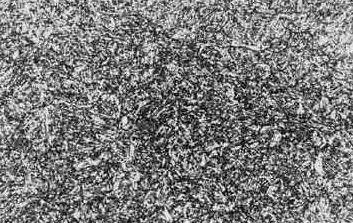

Варианты охлаждения и его скорости приводят к образованию различных модификаций «холодного» состояния: мартенсита, бейнита, троостита, сорбита, перлита. Они имеют похожую игольчатую структуру, однако отличаются дисперсностью частиц, размером зерен и цементитных частиц.

Влияние охлаждения на аустенит

Распад аустенита происходит в тех же критических точках. Результативность его зависит от следующих факторов:

Таким образом, выделяют непрерывное и изотермическое превращения аустенита.

Особенности характера преобразований. Диаграмма

С-образный график, который отображает характер изменений микроструктуры металла во временном интервале, в зависимости от степени изменения температур – это диаграмма превращения аустенита. Реальное охлаждение непрерывно. Возможны лишь некоторые фазы принудительного удержания тепла. График описывает изотермические условия.

Характер может быть диффузионный и бездиффузионный.

При стандартных скоростях снижения тепла изменение аустенитного зерна происходит диффузионно. В зоне термодинамической неустойчивости атомы начинают перемещаться между собой. Те, которые не успевают внедриться в решетку железа, формируют цементитные включения. К ним присоединяются соседние частицы карбона, высвободившиеся из своих кристаллов. Цементит формируется на границах распадающихся зерен. Очищенные кристаллы феррита образовывают соответственные пластины. Формируется дисперсная структура – смесь зерен, размер и концентрация которых зависят от стремительности охлаждения и содержания карбона в сплаве. Образуется также перлит и его промежуточные фазы: сорбит, троостит, бейнит.

При значительных скоростях снижения температур распад аустенита не имеет диффузионного характера. Происходят комплексные искажения кристаллов, внутри которых все атомы одновременно смещаются в плоскости, не меняя расположения. Отсутствие диффузионности способствует зарождению мартенсита.

Влияние закалки на особенности распада аустенита. Мартенсит

Закалка – это вид термической обработки, суть которого заключается в быстром нагревании до высоких температур выше критических точек Ac3 и Acm, после чего следует быстрое охлаждение. Если снижение температуры происходит с помощью воды со скоростью больше 200˚С за секунду, то образуется твердая игольчатая фаза, имеющая название мартенсит.

Он являет собой пересыщенный твердый раствор проникновения карбона в железо с кристаллической решеткой типа α. Вследствие мощных перемещений атомов она искажается и формирует тетрагональную решетку, что и выступает причиной упрочнения. Сформированная структура имеет больший объем. В результате этого кристаллы, ограниченные плоскостью, сжимаются, зарождаются игольчатые пластины.

Мартенсит – прочный и очень твердый (700-750 НВ). Образуется исключительно в результате высокоскоростной закалки.

Закалка. Диффузионные структуры

Аустенит – это формирование, из которого могут быть искусственно произведены бейнит, троостит, сорбит и перлит. Если охлаждение закалки происходит на меньших скоростях, осуществляются диффузионные превращения, их механизм описан выше.

Троостит – это перлит, для которого характерна высокая степень дисперсности. Формируется при уменьшении тепла 100˚С за секунду. Большое количество мелких зерен феррита и цементита распределяется по всей плоскости. «Закаленному» свойственен цементит пластинчатой формы, а троостит, полученный в результате последующего отпуска, имеет зернистую визуализацию. Твердость – 600-650 НВ.

Бейнит – это промежуточная фаза, которая являет собой еще более дисперсную смесь кристаллов высокоуглеродистого феррита и цементита. По механическим и технологическим свойствам уступает мартенситу, но превышает троостит. Образуется в температурных интервалах, когда диффузия невозможна, а силы сжатия и перемещения кристаллической структуры для превращения в мартенситную – недостаточно.

Сорбит – крупнодисперсная иглообразная разновидность перлитных фаз при охлаждении со скоростью 10˚С за секунду. Механичесие свойства занимают промежуточное положение между перлитом и трооститом.

Перлит – это совокупность зерен феррита и цементита, которые могут быть зернистой или пластинчатой формы. Формируется в результате плавного распада аустенита со скоростью охлаждения 1˚С за секунду.

Бейтит и троостит – более относятся к закалочным структурам, тогда как сорбит и перлит могут формироваться и при отпуске, отжиге и нормализации, особенности которых определяют форму зерен и их размер.

Влияние отжига на особенности распада аустенита

Практически все виды отжига и нормализации основаны на взаимообратном превращении аустенита. Полный и неполный отжиг применяют к доэвтектоидным сталям. Детали нагревают в печи выше критических точек Ac3 и Ас1 соответственно. Для первого типа характерно наличие длительного периода выдержки, который обеспечивает полное преобразование: феррит-аустенит и перлит-аустенит. После чего следует медленное охлаждение заготовок в печи. На выходе получают мелкодисперсную смесь феррита и перлита, без внутренних напряжений, пластичную и прочную. Неполный отжиг менее энергоемкий, изменяет только строение перлита, оставляя феррит практически без изменений. Нормализация подразумевает более высокую скорость снижения температур, однако и более крупнозернистую и менее пластичную структуру на выходе. Для стальных сплавов с содержанием углерода от 0,8 до 1,3% при охлаждении в рамках нормализации происходит распад по направлению: аустенит-перлит и аустенит-цементит.

Еще одним видом термической обработки, который основан на структурных превращениях, является гомогенизация. Он применим для крупных деталей. Подразумевает абсолютное достижение аустенитного крупнозернистого состояния при температурах 1000-1200˚С и выдержку в печи в период до 15 часов. Изотермические процессы продолжаются медленным охлаждением, которое способствует выравниванию структур металла.

Изотермический отжиг

Каждый из перечисленных способов влияния на металл для упрощения понимания рассматривается как изотермическое превращение аустенита. Однако каждый из них лишь на определенном этапе имеет характерные особенности. В реальности же изменения происходят при стабильном снижении тепла, скорость которого определяет результат.

Один из способов, наиболее близкий к идеальным условиям, - изотермический отжиг. Его суть также состоит в нагреве и выдержке до полного распада всех структур в аустенит. Охлаждение реализовывается в несколько этапов, что способствует более медленному, более длительному и более термически стабильному его распаду.

Метод применим и для легированных сталей, для которых характерно наличие остаточного аустенита в охлажденном состоянии.

Остаточный аустенит и аустенитные стали

Иногда возможен неполный распад, когда имеет место остаточный аустенит. Это может произойти в следующих ситуациях:

Для высоколегированных – отсутствуют процессы описываемых преобразований. Легирование стали никелем, марганцем, хромом способствует формированию аустенита как основной прочной структуры, которая не требует дополнительных влияний. Аустенитные стали отличаются высокой прочностью, коррозионной стойкостью и жаростойкостью, жаропрочностью и устойчивостью к сложным агрессивным условиям работы.

Аустенит – это структура, без образования которой невозможно ни одно высокотемпературное нагревание стали и которая участвует практически во всех способах ее термической обработки с целью улучшения механических и технологических свойств.

fb.ru

Что такое аустенитные стали

Легированные стали с внедрением в структуру никеля 8%-10% приобретают другие свойства. Никель способен сохранять аустенитную фазу при комнатной температуре, вплоть до плавления. В кристаллической решетке металла происходит замещение атомов железа на никель. Форма имеет структуру в виде куба.

Что обеспечивает прочное соединения и придает различные спецефические свойства. Обладают такие металлы коррозионностойкостью, хорошей пластичностью. Такую столь используют в пищевой промышленности, машиностроении, нефтеперерабатывающие предприятия. К примеру несколько видов сталей 08Х18Н10Т, AISI 306, AISI 316.

При температуре свыше 570 градусов происходит распад аустенитной фазы на феррит и ледебурит. В чистом железе наблюдается аустенитное состояние от 910 до 1401 градуса. В углеродистых сталях твердый раствор ( аустенит) существует чуть ниже 727 Цельсия. Когда углерод замещает атомы железа. Аустенитная структура может существовать как и во всей кристаллической решетке так и в верхних слоях металла.

Имеются и другие сплавы с повышенной стойкостью к коррозии при высоких температурах. Их еще называют жаростойкие с умеренным рабочим давлением и жаропрочные с нагрузкой. Эксплуатация таких сталей проходит при температуре до 1100 градусов. К таким сталям относятся марки 08Х16Н9М2, 10Х14Н16Б, 10Х14Н14В2БР. Применяют в турбинах выхлопной системы, Производство клапанов впускных и выпускных, в головках двигателя. Где происходит динамическая нагрузка при высокой температуре сгорания топлива.

А ток же хладостойкие сплавы используемые в криогенных установках по сжижению газов, заморозки различных клеток и тому подобное. Диапазон работы такой стали очень большой. Но при комнатной температуре его свойства ослабевают. Главная особенность коррозионостойкость к жидкому азоту и другим веществам. Есть несколько типов сталей с такими свойствами 03Х20Н16АГ6, 7Х13Н4АГ2. Все известные стали придерживаются норм по ГОСТ 5632-72.

Все стали имеющие аустенитную структуру решетки относятся к классу коррозиестойких при различных температурах эксплуатации в широком диапазоне. Такие стали трудно обрабатываются механически. Плохая теплопроводность затрудняет использование горячей ковки. И не все стали нержавеющие можно закалять. Приводит к потери своих свойств. Большая часть металлов имеет хорошую вязкость. Режущая часть инструмента подвержена коррозионной диффузии. Налипанию материла на кончик резца. Сам материал при незначительной деформации уплотняется что приводит к изменению физических свойств. Это обосновывает затраты на производство таких сталей и ее стоимость.

weldingmedia.ru

Особенности сварки аустенитных сталей

Особенности сварки аустенитных сталей

Основные трудности сварки рассматриваемых сталей и сплавов обусловлены многокомпонентностью их легирования и разнообразием условий эксплуатации сварных конструкций. Главной и общей особенностью сварки является склонюсть к образованию в шве и околошовной зоне горячих трещин, имеющих межкристаллитный характер. Они могут наблюдаться как в виде мельчайших микро-надрывов, так и видимых трещин. Горячие трещины могут возникнуть и при термической обработке или работе конструкции при повышенных температурах. Образование горячих трещин связано с формированием при сварке крупнозернистой макроструктуры, особенно выраженной в многослойных швах, когда кристаллы последующего слоя продолжают кристаллы предыдущего слоя, и наличием напряжений усадки.

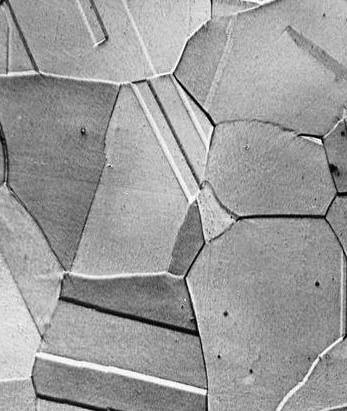

Металлу сварных швов свойственны ячеисто-дендритные формы кристаллизации, что приводит к образованию крупных столбчатых кристаллов и обогащению междендритных участков примесями, образующими легкоплавкие фазы. В аустенитных швах столбчатая структура выражена наиболее четко. Применение методов, способствующих измельчению кристаллов и устранению столбчатой структуры, повышает стойкость швов против образования горячих трещин. Одним из таких методов является получение швов, имеющих в структуре некоторое количество первичного δ-феррита. Положительное действие феррита в аустенитно-ферритных швах на предупреждение образования в них горячих трещин связано с изменением схемы кристаллизации и большей растворимостью в нем ликвирующих примесей. Одновременное выпадение из жидкой фазы кристаллов аустенита и первичного δ-феррита приводит к измельчению и дезориентации структуры, т. е. к уменьшению сечения столбчатых кристаллов, разделенных участками первичного δ-феррита. В результате вероятность образования горячих трещин по местам расположения жидких прослоек уменьшается. Получение аустенитноферритных швов достигается их дополнительным легированием ферритообразующими элементами, такими как хром, кремний, алюминий, молибден и др. В изделиях, Работающих как коррозионно-стойкие при температурах до 400° С., допукается содержание феррита до 20–25%. В изделиях из жаропрочных и жаростойких сталей, работающих при более высоких температурах, с целью предупреждения сигматизации количество δ-феррита в швах ограничивают 4 – 5%.

В сталях с большим запасом аустенитности получение швов с аустенитноферритной структурой затруднено. Возможность предотвращения в них горячих трещин достигается ограничением содержания в швах примесей, образующих легкоплавкие эвтектики (фосфора, серы). для этого применяют сварочные материалы, изготовленные из сталей вакуумной выплавки или электрошлакового переплава, и ограничивают проплавление основного металла. В некоторых случаях можно улучшить стойкость швов против горячих трещин повышением содержания ликвирующих примесей до концентраций, обеспечивающих получение на завершающих стадиях кристаллизации обильной эвтектики на поверхности кристаллитов, например при легировании стали бором (0,3 – 1,5%). При этом уменьшаются деформации, накапливаемые в металле шва к концу кристаллизации, вследствие понижения верхней температуры эффективного интервала кристаллизации. Снижение действия силового фактора (ограничением тока, заполнением разделки валиками небольшого сечения, рациональной конструкцией соединения и др.) также является фактором предупреждения горячих трещин.

Кроме сложности получения на аустенитных высоколегированных сталях и сплавах швов без горячих трещин, имеются и другие особенности сварки, обусловленные особенностями их использования. К сварным соединениям жаропрочных сталей предъявляется требование сохранения в течение длительного времени высоких механических свойств при повышенных температурах. Большие скорости охлаждения при сварке приводят к фиксации неравновесных структур в металле шва. В процессе эксплуатации при температурах выше 350°С в результате диффузионных процессов в стали появляются новые структурные составляющие, приводящие к снижению пластических свойств металла шва. Термическое старение при 350 – 500°С вызывает появление «475-градусной хрупкости», а при 500 – 650°С приводит к выпадению карбидов и одновременно к образованию σ- фазы. Выдержка при 700 – 850°С интенсифицирует образование σ-фазы с соответствующим сильным охрупчиванием металла при более низких температурах и снижением прочности при высоких температурах. При этом возрастает роль и интерметаллидного упрочнения. В процессах теплового старения аустенитных сталей ведущее место занимают процессы карбидного и интерметаллидного упрочнения, поэтому для уменьшения склонности сварных соединений жаростойких и жаропрочных сталей к охрупчиванию в результате выпадения карбидов эффективно снижать содержание углерода в основном металле и металле шва.

В околошовной зоне некоторых жаропрочных аустенитных сталей под действием термического цикла сварки снижаются пластические и прочностные свойства, что может повести к образованию в этой зоне трещин. Подобные изменения свойств основного металла вызываются развитием диффузионных процессов, приводящих к повышенной концентрации в металле околошовной зоны поверхностно-активных элементов (углерода, кислорода и др.), которые совместно с другими примесями могут образовывать легкоплавкие эвтектики и в конечном итоге обусловливать появление горячих трещин. Кроме того, при длительной эксплуатации в этой зоне могут выделяться мелкодисперсные карбиды и интерметаллиды. Образование непрерывной прослойки карбидов и интерметаллидов по границам зерен приводит к охрупчиванию шва. При сварке этих сталей для предупреждения горячих трещин в шве часто получают наплавленный металл, по составу отличающийся от основного и имеющий двухфазную структуру. Однако в процессе высокотемпературной эксплуатации происходит карбидное и интерметаллидное упрочнение такого наплавленного металла и соответствующее снижение его пластических свойств, что приводит к локализации в околошовной зоне деформаций и образованию в ней трещин. Этому способствуют и значительные остаточные сварочные напряжения, а также рабочие напряжения. Предотвращение подобных локальных разрушений достигается термической обработкой: аустенизацией при 1050 – 1100°С для снятия остаточных сварочных напряжений, самонаклепа и придания сварному соединению более однородных свойств. В некоторых случаях аустенизация сопровождается последующим стабилизирующим отжигом при 750 – 800°С для получения относительно стабильных структур в результате выпадения карбидной и интерметаллидной фаз.

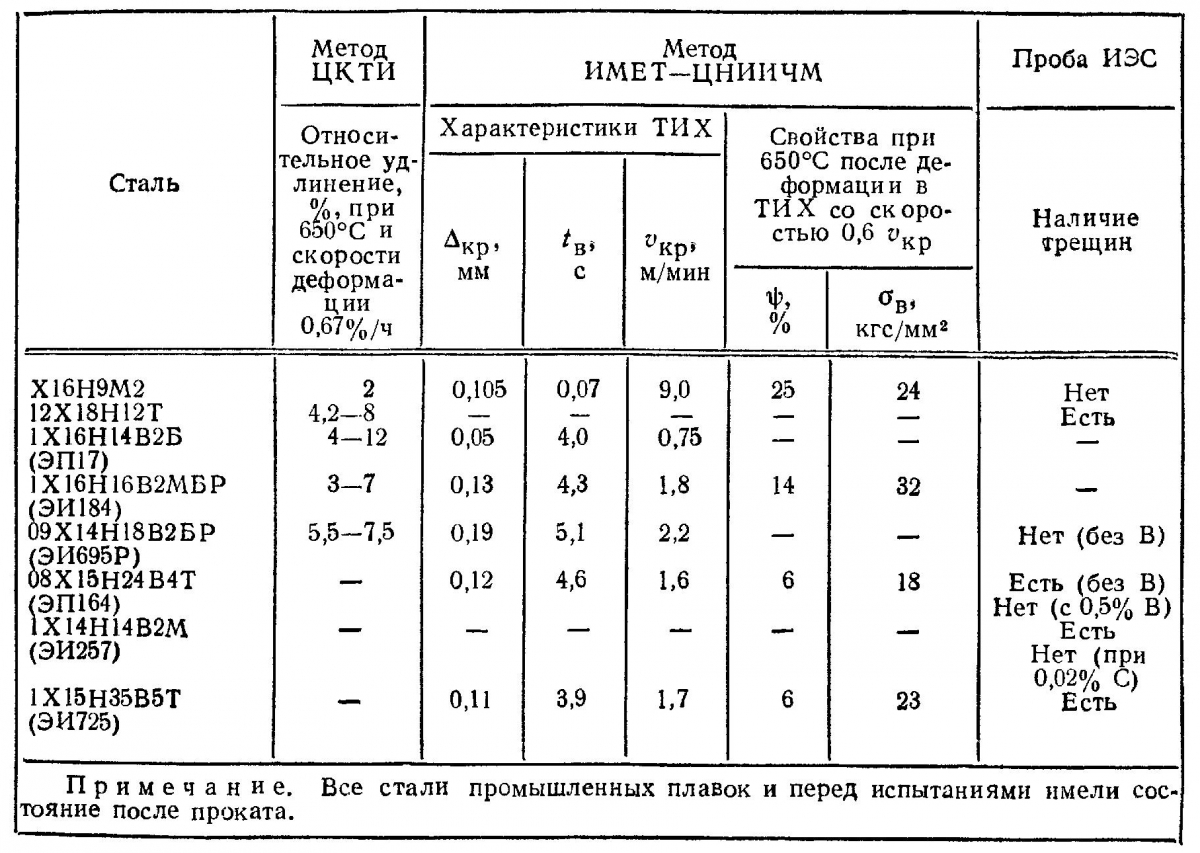

Локальные разрушения характерны для участка перегрева околошовной зоны и являются межкристаллическими разрушениями вследствие концентрации деформаций по границам зерен и развития процессов межзеренного проскальзывания. Упрочнение границ зерен стали типа Х16Н9М2 за счет молибдена, образующего карбиды по границам зерен, а также уменьшение содержания углерода (до 0,02%) или увеличение содержания бора до 0,5% в сталях 1Х15Н24В4Т (ЭП164) и 1Х14Н14В2М (ЭИ257) соответственно повышает сопротивляемость сталей локальным разрушениям (табл. 1). другим средством снижения склонности к локальным разрушениям является получение более пластичного металла шва.

Таблица 1. Сопротивление локальным разрушениям металла околошовной зоны ряда жаропрочных аустенитных сталей

При сварке высокопрочных сталей в околошовной зоне возможно образование холодных трещин. Поэтому до сварки рекомендуется произвести их аустенизацию для получения высоких пластических свойств металла, а упрочняющую термическую обработку проводить после сварки. Предварительный и сопутствующий нагрев до 350 – 450°С также уменьшает опасность образования холодных трещин.

При сварке жаростойких сталей под действием нагрева в металле швов могут наблюдаться такие же структурные изменения, как и при сварке жаропрочных сталей. Большинство жаростойких сталей и сплавов имеют большой запас аустенитности и поэтому при сварке не претерпевают фазовых превращений, кроме карбидного и интерметаллидного дисперсионного твердения. На этих сталях также возможно образование холодных трещин в шве и околошовной зоне, предупреждение которых в некоторых случаях может быть достигнуто предварительным нагревом до 250 – 550°С.

Высоколегированные аустенитные стали и сплавы наиболее часто используют как коррозионно-стойкие. Основным требованием, которое предъявляется к сварным соединениям, является стойкость к различным видам коррозии.

oitsp.ru

5.7 Жаропрочные стали и сплавы

Жаропрочностью называется способность сталей и сплавов сопротивляться деформированию и разрушению при повышенных температурах в течении определенного времени . При температуре до 600С обычно применяют термин теплоустойчивость. Стали и сплавы, предназначены для работы при повышенных и высоких температурах должны обладать не только жаропрочностью, но и жаростойкостью.

Стали и сплавы, предназначены для работы при повышенных и высоких температурах, подразделяют на группы:

1) теплоустойчивые стали , работающие в нагруженном состоянии при температурах до 600С в течении длительного времени;

2) жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течении определенного времени и обладающие при этом достаточной жаростойкостью.

В группу теплоустойчивых сталей входят углеродистые, низко- легированные и хромистые стали. Структура их зависит от степени легирования и режима термической обработки стали. После нормализации в структуре стали образуется феррит или ферритокарбидная смесь разной дисперсности( перлит, трости, бейнит).

К жаропрочным относятся стали аустенитного класса на хромо-никелевой и хромоникельмарганцевой основах с различным дополнительным легированием. Условно эти стали подразделяют на три подгруппы :

- гомогенные (однофазные) аустенитные стали, жаропрочность которых обеспечивается в основном легированностью твердого раствора;

- стали с карбидным упрочнением;

- стали с интерметаллидным упрочнением. Такое разделение сделано по преимущественному типу упрочнения.

Жаропрочные сплавы разделены по металлу основы: сплавы на основе никеля и кобальта. Эти сплавы чаще всего подразделяют и по способу производства: на деформируемые и литые.

Основные характеристики, определяющие служебные свойства теплоустойчивых и жаропрочных материалов: предел ползучести и предел длитель ной прочности.

Ползучесть– непрерывная деформация металлов под действием постоянно приложенных напряжений.

Сопротивление ползучести характеризуется пределом ползучести - напряжением, которое вызывает данную скорость ползучести или заданную суммарную деформацию ползучести за определённое время при заданной температуре. Например, = 150 МПа – означает напряжение, вызывающее в металле скорость ползучести 1× 10-3%/ч при 700С;= 150 МПа - означает суммарную деформацию ползучести 1 % за 1000 часов при 700С.

Пределом длительной прочностиназывают напряжение, которое приводит к разрушению образца при заданной температуре за определённое время, соответствующее условиям эксплуатации изделия.Предел длительной прочностиобозначается как напряжение, где индексы t и τ обозначают температуру в градусах Цельсия (С) и время испытания в часах до разрушения. Например,= 250С.

Легирование жаропрочных сталей и сплавов

Состав жаропрочных сталей и сплавов должен обеспечить высокое сопротивление ползучести и газовой коррозии в течение заданного срока службы. При выборе основы для создания жаропрочных сплавов в первую очередь учитывают величину сил межатомной связи. Чем больше силы межатомной связи у металла, тем большей жаропрочностью должны обладать сплавы на его основе. В качестве основы служат Fe, Ni, Co, имеющие высокие температуры плавления и другие характеристики сил межатомной связи.

Существующие жаропрочные стали и сплавы представляют собой многокомпонентные твёрдые растворы на основе Fe, Ni, или Co, которые упрочняются дисперсными выделениями избыточных фаз – карбидов, карбонитридов, боридов, интерметаллидов.

Рассмотрим принципы легирования жаропрочных сталей и сплавов. При ползучести деформация осуществляется как сдвиговым путём, т. е. перемещением дислокаций, так и диффузионным путём в основном, перемещением вакансий. Чем выше рабочая температура. тем сильнее проявляется второй механизм, контролируемый диффузией вакансий к границам зёрен и образованием и ростом пор на границах. При рабочей температуре выше 600 С этот механизм играет основную роль. Поэтому, чтобы повысить характеристики жаропрочности, нужно уменьшить концентрацию и подвижность вакансий. Диффузионная подвижность вакансий определяется энергией межатомного взаимодействия: чем она выше, тем в меньшей степени идут диффузионные процессы. Легирующие элементы, упрочняющие твёрдый раствор, повышающие силы связи в решётке, затрудняют диффузионные перемещения, уменьшают концентрацию и подвижность вакансий и тем самым повышают жаропрочность. Таким образом, надо ориентироваться на металлы и твёрдые растворы этих металлов, обладающих высокой энергией межатомного взаимодействия. Такие металлы, какCr,Mo,W,Nb,Taнаиболее сильно упрочняют твёрдый раствор, поэтому жаропрочные материалы легируют этими элементами.

Аустенитные стали с ГЦК решёткой имеют значительно большую жаропрочность, чем стали с ОЦК решёткой. Это связано с тем, что ГЦК решётка более плотно упакована, поэтому коэффициент самодиффузии в γ-Fe на два порядка меньше, чем в α-Fe.

Проведенные испытания показали, что сопротивление ползучести при 850 С аустенитных сплавов значительно выше, чем ферритных, причём аустенитные сплавы даже при 850С более жаропрочны, чем ферритные при 650С. Максимальной жаропрочностью должны обладать γ – твёрдые растворы, имеющие предельную легированность. Переход к двухфазным α + γ – структурам приводи к резкому снижению жаропрочности.

Чем выше температура рекристаллизации, тем выше жаропрочность, а температура рекристаллизации зависит от температуры плавления, поэтому нужно легировать элементами с высокой температурой плавления (Mo,W,Nb,Ta).

Одним из главнейших факторов жаропрочности сталей и сплавов является образование упрочняющих фаз. Для повышения жаропрочности нужно легировать элементами, которые создают очень устойчивые к коагуляции и растворению упрочняющие фазы. Чем выше устойчивость этих фаз, тем до более высокой температуры сохраняется их упрочняющее действие. При температуре 600-700 С такими фазами являются карбиды сильных карбидообразующих элементов (V,Nb,Ti). При более высоких рабочих температурах это интерметаллиды и прежде всего геометрически плотноупакованные γ'– фазы типа Ni3Al,Ni3(Al,Ti,Nb), а также фазы ЛавесаFe2Mo,Fe2W,Co2Ti,;- фазы типаNi3Al,- фазы типаFe7(Mo,W)6. Введение в сталь сильных карбидообразующих элементов (V,Nb,Ti) связывает практически весь углерод и азот в дисперсные, устойчивые к коагуляции карбиды, которые упрочняют твёрдый раствор, и вместе с тем это позволяет молибдену и вольфраму оставаться в твёрдом растворе, значительно упрочняя его и повышая температуру рекристаллизации.

При температуре более 600 С деформация при ползучести происходит путём межзёренного скольжения, при этом зерна перемещаются друг относительно друга вдоль общих границ в узкой приграничной области. Для повышения жаропрочности требуется упрочнение границ.

Легкоплавкие примеси (Pb,Cd,Bi,Siи др.), обладающие очень малой растворимостью в жаропрочных сплавах, оказывают резко отрицательное влияние на их жаропрочность, даже при небольшом содержании этих элементов. Эти примеси концентрируются по границам зерен, образуют легкоплавкие соединения или эвтектики и способствуют межзёренному разрушению при ползучести. Введение в сплавы малых количеств щелочноземельных (Mg,Ca,Ba) и редкоземельных элементов (La,Ce), а также циркония и бора оказывает положительное влияние на их жаропрочность по следующим основным причинам: эти элементы очень незначительно растворяются в сплавах (поэтому их вводят в очень малых количествах - тысячные и сотые доли атомных процентов) и концентрируются в приграничных объёмах, замедляя приграничную диффузию; они имеют большое химическое сродство к кислороду, сере, азоту, водороду и образуют тугоплавкие оксиды и сульфиды. Эти элементы способны образовывать тугоплавкие химические соединения с примесями легкоплавких цветных металлов и частично нейтрализовать их отрицательное влияние.

В порядке уменьшения эффективности влияния на жаропрочность никелевых сплавов эти добавки можно расположить следующим образом: D,La,Ce,Ba. Содержание добавки свыше оптимального уменьшает не только жаропрочность, но и технологическую пластичность сплавов.

Чем крупнее зерна, тем меньше протяженность межзёренных границ и слабее межзеренное скольжение и диффузионный перенос вакансий вдоль границ. Поэтому при рабочих температурах выше 600 С требуется создание в материалах крупнозернистой структуры.

Таким образом, состав и обработка жаропрочных сплавов должны обеспечить высокий уровень сил межатомной связи; тонкую субмикроскопическую неоднородность строения сплавов; условия для выделения оптимального количества упрочняющих фаз в наиболее эффективных для упрочнения форме и состоянии; препятствия для развития межзеренной деформации и диффузии, особенно при высокотемпературной ползучести; стабильность структуры сплавов в течение заданного срока эксплуатации; нейтрализацию вредных примесей и посредством создания тугоплавких соединений и рафинирования сплавов.

Теплостойкие стали

К теплостойким (теплоустойчивым) сталям относятся стали. используемые в энергетическом машиностроении для изготовления котлов, паронагревателей, паропроводов, лопаток турбин, роторов, дисков, крепёжных деталей и др. Эти же стали применяют в химическом и нефтяном машиностроении для работы при повышенных температурах. Рабочие температуры теплостойких сталей достигают 600-650 С, а давление газовых или жидких сред 2030 Мпа. Так, рабочие температуры в паросиловых установках составляют 585С при давлении 25,5 Мпа, а в наиболее мощных установках достигают 650С при 31,5 Мпа. Детали таких установок должны работать длительное время без замены (100000200000 ч), поэтому заданное значение длительной прочности и сопротивление ползучести за весь ресурс эксплуатации.

Теплостойкие стали разделяют на низколегированные и среднелегированные перлитного и мартенситного класса, на которые распространяется ГОСТ 20072 74, и высоколегированные хромистые стали, состав которых регламентируется ГОСТ 5632 – 72.

Перлитные сталипредназначены для длительной эксплуатации при температурах до 600С и применяются, в основном, в котлостроении.

Необходимая теплостойкость перлитных сталей достигается комплексным легированием карбидообразующими элементами (Cr,Mo,V,Nb). Содержание каждого из этих элементов не превышает 1 %, за исключением хрома, содержание которого для повышения жаропрочности доводят до 2,53,0 %. Это низкоуглеродистые стали с содержанием углерода 0,080,2 % (иногда до 0,250,3 %). Низкое содержание углерода обеспечивает хорошую свариваемость, и образование карбидов типа МеС, а не Ме23С6иМе2С, выделение которых обеднило бы твёрдый раствор хромом и молибденом.

К сталям перлитного класса относятся 12ХМ, 12Х1МФ, 25Х2МФ, 12Х2МФСР и др.

Наиболее широкое применение при температурах 550-600 С нашла сталь 12Х1МФ, которая применяется на всех мощных электростанциях для изготовления пароперегревателей, коллекторов, паропроводов и т.п. Наиболее часто для этих сталей окончательной термической обработкой является нормализация и последующий высокий отпуск. Так, для стали 12ХМ - нормализация (910-930С) и высокий отпуск (670-690С) с охлаждением на воздухе; для стали 12Х1МФ – нормализация (960-980С) и высокий отпуск (700-750С) с охлаждением на воздухе; для стали 25Х2МФ – нормализация (1030-1050С) и высокий отпуск (650 -720С).

Хромистые стали мартенситного и мартенситно-ферритного классаприменяются для различных деталей энергетического машиностроения, работающих при температурах 450-600С и отличающихся от перлитных сталей повышенной жаростойкостью в атмосфере пара или топочных газов. Хром, который повышает жаропрочность и жаростойкость, присутствует во всех сталях в количестве 513 %.

Различают две группы мартенситных сталей: с содержанием 1012 %Cr, добавкамиMo,V,W,Nbи низким, в пределах 0,10015 %, содержанием углерода и сильхромы с содержанием 510 %Cr, добавками кремния в количестве до 2,03,0 % и повышенным содержанием углерода, до 0,4 %.

К первой группе относятся стали типа 45Х11МФБ, 18Х11МФБ, 13Х11Н2В2МФ, 13Х14Н3В2ФР и др. Оптимальный режим термической обработки сталей этой группы заключается в закалке или нормализации от 980-1100 С (для растворения карбидов) с дальнейшим высоким отпуском при 600-740С. Структура термически обработанных сталей – смесь легированного феррита и мелких карбидов обеспечивает необходимую жаропрочность и сопротивление коррозии. Благодаря высокому содержанию легирующих элементов, стали глубоко прокаливаются даже при нормализации (до 120200 мм). При длительной работе они надёжно работают до 600С. Из них изготавливают диски, лопатки, бандажи, роторы паровых турбин, а также трубы пароперегревателей и детали крепления.

При высоком содержании хрома (1012 %) и других ферритообразующих элементов и низком содержании углерода стали становятсяферрито-мартенситными (15Х12ВНМФ, 18Х12ВМБФР и др.). Количество феррита в этих сталях невелико (не более 1015 %- феррита), поэтому по характеристикам жаропрочности они близки к мартенситным. Упрочнение этих сталей обеспечивается созданием мартенсито-ферритной основы и выделением различных карбидов (типа Ме23С6и МеС) и фаз ЛавесаFe2(W,Mo). Используется в термически упрочненном состоянии после закалки (нормализации) и старения (высокого отпуска).

Сильхромы(40Х9СА, 40Х10С2М и др.) повышенной жаростойкостью в среде горячих выхлопных газов и используются для изготовления клапанов двигателей внутреннего сгорания. Оптимальные свойства сильхромы имеют после закалки с 1030-1050С и дальнейшего отпуска при 720-780С на структуру сорбит. В сталях без молибдена охлаждение после отпуска быстрое во избежание отпускной хрупкости. Чем больше содержание хрома и кремния, тем выше рабочая температура. При длительной эксплуатации сильхромы могут применяться до 600-650С.

Жаропрочные стали аустенитного класса

Эти стали по жаропрочности превосходят перлитные и мартенситные стали и используются при температурах выше 600С. В интервале температур от 600 до 750С используют аустенитные стали трех групп:

Гомогенные стали

К этой группе относятся главным образом низкоуглеродистые хромоникелевые стали, дополнительно легированные элементами, упрочняющими γ - твердый раствор (10Х18Н12Т, 08Х15Н24В4ТР, 10Х14Н16МВБ, 10Х14Н18В2БРЧ). Их жаропрочность обеспечивается в основном растворенными в твердом растворе легирующими элементами. Термин « гомогенные стали» следует понимать условно, так как в структуре этих сталей обычно присутствует количество карбидов и карбонитридов титана или ниобия. Гомогенные аустенитные стали используются преимущественно в энергомашиностроении для изготовления труб паронагревателей и паропроводов, арматуры установок сверхвысоких параметров и рассчитаны на длительную службу при 650-700С. При легировании этих сталей стремятся получить максимально стабильную аустенитную структуру, избежать или замедлить выделение вторых фаз( карбиды, карбонитриды, фаз Лавеса), что позволяет иметь необходимый уровень длительной прочности и пластичности в течение всего ресурса эксплуатации. Важно для этих сталей обеспечить также высокое технологические свойства, такие как способность к горячей пластической деформации, прошиваемость при изготовлении цельнотянутых труб, свариваемость и др. Эти цели достигаются легированием стали содержат 13-15 %Cr, обеспечивающего жаропрочность и жаростойкость . Чтобы получить стабильную аустенитную структуру добавляют аустенито-образующие элементыNi,Mn, иногдаN.

В основе сталей лежат композиции Cr-Ni, Cr-Mn, Cr-Ni-Mn. В Cr-Ni композициях для получения стабильной аустенитной структуры отношение Ni/Cr должно быть больше 1. Углерода мало (0,060,12 %). чтобы не образовывались карбидные фазы типа Ме23С6, которые выводят Cr из твёрдого раствора, что снижает жаропрочность и жаростойкость, а также, чтобы обеспечить хорошую свариваемость и пластичность. в состав сталей вводят сильные карбидообразующие элементы Ti, Nb, V, образующие карбиды МеС и карбонитриды Me(C,N), которые препятствуют образованию карбидных фаз типа Ме23С6и обеднению хромом твёрдого раствора. Это обеспечивается соотношением Ti, Nb/С10. Повышенная жаропрочность таких сталей объясняется высокой легированностью твёрдого раствора такими элементами, какW(25 %) и Мо (до 2,5 %). Наличие стабильных карбонитридных фаз и высоколегированного аустенита обуславливает высокие температуры рекристаллизации сталей этого типа.

Многими исследователями также отмечается положительное влияние бора и редкоземельных металлов на жаропрочность сталей этого типа. Бор, церий и другие редкоземельные элементы являются сильными раскислителями, поэтому в их присутствии уменьшается содержание газов и неметаллических включений в сталях, что повышает их качество. Влияние малых добавок РЗМ и бора на сопротивление ползучести также связывают с их горофильностью, т.е. способностью адсорбироваться по границам зерен, что затрудняет зернограничную диффузию и упрочняет границы. Кроме того, бор образует в сталях сложные бориды типа Ме23В2и Ме2В, которые обладают высокими температурами плавления. Зависимость длительной прочности от содержания бора имеет экстремальный характер. Это связано с тем, что при высоком содержании бора (0,3 %) в большом количестве образуются крупные бориды, которые обедняют твердый раствор ниобием, вольфрамом, хромом и другими элементами. Кроме того, бор обладает увеличенной склонностью к ликвации и образованию строчечной структуры, а что отрицательно сказывается на их пластических и жаропрочных свойствах.

Таким образом, микролегирование аустенитных сталей бором и РЗМ оказывает положительное влияние на жаропрочность и пластичность как вследствие рафинирующего действия при выплавке, так и упрочнения границ зерен благодаря их горофильности.

Термическая обработка аустенитных гомогенных сталейсостоит из закалки (аустенизации) от высоких температур (10501200С) или аустенизации и стабилизирующего отпуска (700750С) и преследует цель получить более однородный γ – твёрдый раствор, заданную величину зерна (балл 36) и стабильную структуру, а также напряжения, которые могут возникнут в процессе изготовления деталей. Следует отметить, что улучшение служебных характеристик и удешевление сталей этого типа обычно связывают со следующими направлениями исследований: оптимизация состава сталей, в частности, частичная замена никеля марганцем и азотом, использование сталей в наклёпанном состоянии (холодная деформация или термомеханическая обработка),особенно при рабочих температурах более низких, чем температура рекристаллизации; более широкое использование легирования сталей бором, р.з.м.; усовершенствование технологии выплавки, обработки давлением и режима термической обработки.

Применяютсяаустенитные гомогенные сталив энергомашиностроении дл изготовления труб паронагревателей и паропроводов, длительное время работающих при 600700С, а также крепёжных деталей.

Стали с карбидным и карбонитридным упрочнением

Стали с карбидным упрочнением предназначены для работы при температурах 650750С и, довольно, высоких уровнях напряжений (37Х12Н8Г8, 37Х12Н8Г8МФБ). Их используют для изготовления деталей энергомашиностроения (диски и лопатки турбин, крепёжные детали и др.).

Основу сталей с карбидным упрочнением составляют Cr-Ni, Cr-Ni-Mn – аустенит, содержащий 0,250,5 % углерода.

Никель частично может быть заменен менее дефицитным марганцем.

Карбидообразующие элементы Nb, V, W, Мо связывают часть углерода в специальные карбиды, а также упрочняют матрицу.

Упрочняющими карбидными фазами в аустенитных сталях в основном являются карбиды ванадия и ниобия (VC,NbC), а также карбиды хрома. Последние обычнорастворяют в себе другие элементы, поэтому состав этих карбидов изменяется в зависимости от легирования стали и режима термической обработки.

Карбиды ванадия выделяются при старении в высокодисперсном состоянии и обеспечивают значительную долю упрочнения этих сталей.

Специальные карбиды типа МеС в процессах старения практически не участвуют, так как имеют высокие температуры растворения при аустенитизации, карбиды и карбонитриды ниобия начинают растворяться только после нагрева выше 1250 °С, а в основном присутствуют в сталях в виде первичных выделений. Положительная роль этих фаз заключается в том, что они препятствуют росту аустенитного зерна при нагреве, и, в частности, образованию разнозернистости.

Термическая обработкавключает закалку с температур 11501200 °С и старение при температурах 7801200 °С.

Стали с интерметаллидным упрочнением

Жаропрочные хромоникелевые стали с интерметаллидным упрочнением, а также сплавы на хромоникелевой основе с высоким содержанием никеля (до 38 %) нашли применение при изготовлении компрессоров. турбин , дисков, сварных изделий, шпилек, болтов и других деталей, работающих при температурах до 750850 °С. Легирование сталей этого типа преследует цель создания высоколегированного железоникелевого аустенита, обладающего склонностью к распаду при старении, и образования фаз-упрочнителей - интерметаллидных фаз типа γ'(Fe,Ni)3(Al,Ti,Nb) и фаз Лавеса Fe2Mo,Fe2W,Fe2(Mo,W)/

Стали с интерметаллидным упрочнением содержат 1215 %Cr, менее 0,1 %С, до 3,5 % Мо иW, повышенное количествоAl, Ti,Nbдля образования интерметаллидных фаз. Примерами таких сталей могут быть Х14Н35ВТЮ, 08Х14Н35ВТЮРЧ и др.

Эти стали подвергают закалке с высоких температур (11001180 °С) и старению при 750800 °С в течение 1525 ч с охлаждением на воздухе.

Жаропрочные сплавы на основе никеля , кобальта,

тугоплавких металлов

Сплавы на никелевой основе применяют в качестве жаропрочных материалов, предназначенных для работы при температурах от 700 до 1100 °С. Их используют в газовых турбинах двигателей самолетов, кораблей, энергетических установок, при изготовлении деталей ракетно-космической техники, в нефтехимическом оборудовании. Так,, в авиационном газотурбинном двигателе более 70 % массы составляют жаропрочные сплавы на никелевой и железоникелевой основах - это диски, сопловые и рабочие лопатки турбин, камеры сгорания и т.п. Резко возросло применение этих сплавов и при изготовлении стационарных газовых турбин, так как повышение рабочих температур позволяет значительно улучшить их технико-экономические показатели.

Несмотря на сложность составов, можно сформулировать следующие основные принципы жаропрочных никелевых сплавов:

1. Жаропрочные сплавы представляют собой γ – твёрдый раствор на хромо-никелевой основе, легированный кобальтом и тугоплавкими элементами-упрочнителями (Nb, W, Мо ).

Таким образом, жаропрочность, жаростойкость и другие характеристики сплавов на никелевой основе связаны с оптимизацией их состава по соотношению легирующих элементов, входящих в матричный γ - твердый раствор и упрочняющие интерметаллидные, карбидные и боридные фазы, а также с уровнем содержания вредных легкоплавких примесей.

Выбор состава сплава следует проводить с учетом его рабочей температуры, напряжений, агрессивности среды, ресурса и режима работы.

В сплавы, предназначенные для работы при сравнительно невысоких температурах (750850 °С) длительное время, вводят повышенное количество хрома (до 1618 %), молибдена и вольфрама (до 1012 % суммарно), титана, ниобия и алюминия (810 % суммарно). Это дает возможность получить большое количество упрочняющей γ'- фазы, высокую легированность и жаропрочность матрицы.

Для высокотемпературной (9751050 °С) работы важно положение температуры солидуса сплава. Поэтому в сплавах ограничиваютсодержание хрома (610 %), молибдена (34 %) и титана. Введение дополнительно кобальта и вольфрама несколько повышает температуру солидуса, что полезно.

Применяемые никелевые сплавы подразделяют на деформируемые и литейные.

Термическая обработка Сплавов на никелевой основе заключается в закалке (иногда двойной закалке от разных температур) и старении, которые проводят в одну или две стадии: низко- и высокотемпературные.

Цель такой сложной термической обработки - обеспечить наиболее оптимальное сочетание количества и морфологии упрочняющих фаз в сплавах и, следовательно, благоприятное сочетание характеристик жаропрочности и пластичности.

Для деформируемых сплавов первую закалку проводят с целью гомогенизации структуры, растворения γ '- фазы и карбидных фаз. Чем легированнее сплав, чем больше в сплаве упрочняющей γ '-фазы, тем выше температура закалки. Так, сплавы ХН77ТЮР (ЭИ437Б), нимоник 80 (в которых содержится около 10 % γ ' - фазы) закаливают от 1080 °С, а сплавы ХН55ВМТКЮ (ЭИ929), нимоник 110, 115 (3545% γ ' - фазы) - от 1200 °С. После такой обработки сплав состоит в основном из γ - матрицы, первичных карбидов МеС и в сложнолегированных сплавах небольшого количества γ ' - фазы, которая образуется в процессе охлаждения на воздухе.

Вторую закалку проводят от 10401100 °С. В результате происходит повторное растворение γ ' - фазы и ее выделение при охлаждении в более дисперсном виде, но главная цель этой обработки образование выделений карбидных фаз благоприятных типов и морфологии, в частности стремление избежать образования сплошной пленки карбидов типа Ме23С6 по границам зерен и добиться образования зернистых карбидов типа МеС и Ме7Сз.

Старение при повышенных температурах (обычно выше рабочих температур) проводят для выделения γ ' - фазы и стабилизации структуры сплава, а окончательное низкотемпературное старение для дополнительного выделения γ ' - фазы в мелкодисперсном виде.

Литейные сплавы также можно подвергать высокотемпературной закалке, которая гомогенизирует их структуру и способствует более равномерному выделению упрочняющих фаз. Старение этих сплавов чаще проводят в одну высокотемпературную стадию, так как литейные сплавы обычно работают при более высоких температурах. Иногда эти сплавы используют непосредственно в литом состоянии, причем старение происходит в процессе эксплуатации.

Жаропрочные сплавы на основе кобальта имеют более низкие характеристики жаропрочности по сравнению со сплавами на основе никеля, но имеют более высокую жаростойкость – сопротивление газовой коррозии , особенно в продуктах сгорания топлива, содержащего серу. Поэтому из них изготовляют сопловые и рабочие лопатки мощных газовых турбин.

Структура сплавов: аустенитная γ ' – матрица с г.ц.к. структурой, упрочняющие фазы – карбиды, карбонитриды, бориды., фазы Лавеса. Содержание никеля в кобальтовых сплавах 1030 %. Он стабилизирует аустенитную структуру. Хром обеспечивает высокую жаропрочность и жаростойкость; его содержание, обычно, 1820 %. Кроме того. в сплавы вводят до 10 %Wили Мо иW(суммарно), а такжеNb,Ti,V. Молибден и вольфрам являются одновременно упрочнителями твёрдого раствора и частично входят в карбидные фазы, аNb,Ti,V, в основном, присутствуют в карбидах. В кобальтовых сплавах, обычно, образуются карбиды МеС, Ме6С, Ме7С3, Ме23С6, Для образования карбидов в этих сплавах содержание углерода повышено и составляет 0,251,0 %.

Сплавы на основе тугоплавких металлов (Ni,Mo,Cr,Ta,W,Re) применяются при рабочих температурах до 2200°С. Так, сплавы на основе молибдена работоспособны до 13001400 °С; на основе тантала – до 2000 °С, а на основе вольфрама – до 20002200 °С.

109

studfiles.net

Аустенитная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Аустенитная сталь

Cтраница 1

Аустенитные стали, содержащие менее 0 03 % с углерода, не склонны к межкристаллитной коррозии. [1]

Аустенитные стали с повышенным содержанием никеля проявляют наименьшую склонность к коррозионному растрескиванию. В хлоридных средах весьма эффективна замена хромоникелевой стали сплавами никеля, в частности инконелем. Иногда выгодно ( как и в случае точечной коррозии) в растворах хлоридов вместо высоколегированных хромоникелевых сталей применять обычные углеродистые стали, не склонные к коррозионному растрескиванию в этих средах, несмотря на повышенную, но гораздо менее опасную равномерную коррозию. Почти все чистые металлы нечувствительны к коррозионному растрескиванию. Сплавы высокой чистоты, получаемые вакуумной плавкой, обнаруживают особенно высокое сопротивление этому виду коррозии. [2]

Аустенитные стали, в которых диффузия водорода затруднена, хорошо сопротивляются водородной коррозии в большинстве сред. [3]

Аустенитные стали отличаются от ферритных не только высокой вязкостью. [4]

Аустенитные стали при высоких температурах имеют более высокую склонность к хрупким разрушениям. При этом минимальная пластичность при 550 - 600 С может доходить до долей процента. Наименьшую пластичность в этом интервале температур имеют высокожаропрочные сплавы на никелевой основе. Наоборот, высокохромистые мартенситные стали имеют наиболее высокую длительную пластичность при высоких температурах. [5]

Аустенитные стали, упрочняемые термической обработкой, применяются в состоянии закалки ( нормализации) с последующей стабилизацией. Их упрочнение создается благодаря выделению карбидных, карбонитридных и особенно интерметаллидных фаз. Способность к старению обусловлена введением таких элементов, как титан, ниобий и алюминий в количествах, превышающих предел растворимости. Жаропрочность этих сталей заметно выше, чем у гомогенных сталей, и при рациональном легировании они могут длительно работать под напряжением до 700 С. [6]

Аустенитные стали имеют низкую теплопроводность и высокий температурный коэффициент линейного расширения, что обусловливает перегрев металла в зоне сварки и возникновение значительных деформаций изделия. Основные трудности сварки рассматриваемых сталей и сплавов обусловлены высокой степенью легирования и разнообразием условий эксплуатации сварных конструкций. [7]

Аустенитные стали и сплавы малочувствительны к надрезу при высокотемпературных испытаниях. Следует подчеркнуть, что некоторые аустенитные сплавы, как указывает Ф. Ф. Химушин, обладают повышенной чувствительностью к надрезу. Причем в большинстве случаев максимальная чувствительность к надрезу совпадает с интервалом температур, при которых наблюдается наибольшее охрупчивание данного сплава. [9]

Аустенитные стали, в большинстве своем, не претерпевают видимых фазовых превращений при воздействии на них сварочного термического цикла. Вследствие этого околошовная зона хро-моникелевых сталей имеет менее сложное строение, чем зона при сварке обычных конструкционных сталей. [10]

Аустенитные стали и сплавы работают в условиях самых различных температур, нагрузок и сред. Поэтому и к сварным соединениям этих сталей и сплавов предъявляются самые разнообразные требования, в зависимости от назначения сварной конструкции. Получение заданных механических свойств, требуемой жаропрочности, стойкости сварных швов против жидкостной или газовой коррозии определяется, естественно, прежде всего композицией шва, его структурой и термической обработкой. Но очень многое зависит и от технологии и техники сварки. [11]

Аустенитные стали легированы большим количеством хрома и никеля для получения структуры аустени-та. [12]

Аустенитные стали менее склонны к росту зерна, но деформация, так же как и полуферритных и ферритных сталей, в конце прокатки должна быть достаточной, а температура не ниже 850 - 900 С. [13]

Аустенитные стали обладают пониженной температурой плавления ( 1400 С), более низкой теплопроводностью и высоким коэффициентом линейного расширения, чем углеродистые стали. Поэтому при сварке этих сталей расплавление идет быстрее с большим перепадом температуры от сварного шва к основному металлу. Нестабилизированные титаном или ниобием стали типа 18 - 8 ( ООХ18Н10, ОХ18Н10, Х18Н9, 2X18Н9) при сварке приобретают склонность к межкристаллитной коррозии и тем больше, чем выше содержание углерода ( гл. Стабилизированные стали не склонны или в значительно меньшей степени склонны к межкристаллитной коррозии, но при повышенном содержании углерода они могут приобретать склонность к поражению ножевой коррозией в концентрированной азотной кислоте ( гл. Все это необходимо учитывать и особенно следить за скоростями сварки и охлаждения при сварке сталей первой группы. В тех случаях, когда требуется особо высокая коррозионная стойкость, сварные изделия из нестабилизированных сталей следует подвергать закалке с 1050 - 1150 С с последующим быстрым охлаждением. Когда такая термическая обработка исключается, следует применять сталь 18 - 8 с очень низким содержанием углерода ( 0 05 или 0 03 % С) или стабилизированные стали. [14]

Аустенитные стали - аустенитизация при 1020 - 1070 С, закалка в воде или на воздухе. [15]

Страницы: 1 2 3 4

www.ngpedia.ru