- Углеродистая сталь группы А поставляется пo механическим свойствам и для производствa сварных конструкций нe используют (группа А в обозначении стали нe указывается, например Ст3).

- Углеродистая сталь группы Б поставляется по химическому составу,

- Сталь группы В - пo химсоставу и механическим свойствам.

- < Свойства углеродистой стали

- Сварка сталей с титаном и титановыми сплавами >

- Углерод (до 0,25%). Он позволяет термически упрочнять сталь, в результате чего твердость и временное сопротивление металла может увеличиться в несколько раз.

- Кремний (до 0,35%) Он улучшает механические характеристики, особенно, это касается ударной вязкости и прочности. Также увеличение кремния в сплаве положительно сказывается на свариваемости.

- Марганец (до 0,8%) относится к группе полезных примесей. По своему молекулярному строению схож с кислородом и активно вступает с ним химическую связь, что препятствует образованию оксида железа. Сталь, легированная марганцем, более однородна по составу, лучше справляется с динамическими нагрузками, становиться податливей к термическому упрочнению.

- Сера (до 0,06%) – вредная примесь. Делает металл красноломким, усложняет обработку давлением: ковкой, прокаткой и т.д. Снижает плотность сварного шва. Повышает отпускную хрупкость.

- Фосфор (до 0,08%) ответственен за появление хладноломкости. Искажает кристаллическую структуру стали. Снижает ее ударную вязкость. Ухудшает прочность и выносливость металла. Но не всегда фосфор является вредной примесью. В некоторых случаях его добавление оправдано, т.к. он увеличивает податливость металла резанию. Но все равно, общее количество его не должно превышать 0,1%.

- Кислород – самый нежелательный элемент в составе стали. Введение 0,001% кислорода способно снизить прочность металла на 50%. Препятствует обработки сплава режущим инструментом.

- Азот. После попадания его в металл, образует нитриды железа – очень хрупкое соединение, которое снижают как прочностные, так и технологические свойства сплава.

- Спокойные. Включает минимальное содержание в составе окиси железа, что делает процесс выплавки «спокойным» - без бурного выделения углекислоты с зеркала металла. Возможным это стало благодаря введению раскислителей: алюминий, марганец и кремний. Все выходящие газы скапливаются в усадочной раковине, которая впоследствии обрубается, что в результате дает плотный и однородный металл.

- Кипящие. Раскисляются одним марганцем. Имеют увеличенное количество оксида железа в составе. Процесс плавки сопровождается выделением углекислого газа, что создает впечатление будто металл кипит. Эти стали менее прочны и менее однородны по химическому составу, но при этом стоят дешево и имеют низкий процент отходов в производстве.

- Полуспокойные. Помимо марганца для удаления кислорода дополнительно применяют алюминий. По характеристикам эта углеродистая сталь представляет собой что-то среднее между кипящими и спокойными сплавами.

- Обыкновенного качества;

- Качественные машиностроительные.

- Группы «А». Поставка происходит по механическим характеристикам, химический состав при этом не нормируется. Маркируется «Ст» и цифрой от 0 до 6. (Ст.6, Ст.5 и т.д.). С увеличением цифры возрастает и прочность выбранного сплава.

- Группы «Б». Такие металлы идут с нормированным химсоставом. В маркировке дополнительно прописывается способ получения сплава.

- Группы «В». Здесь в сталях регулируются одновременно прочностные характеристики и химсостав. В маркировке дополнительно указывается буква В.

- Конверторные печи. Металл плавиться за счет химической теплоты экзотермических реакций. Удаление излишнего углерода происходят при продувке кислорода сквозь зеркало металла. Плюсом такого способа является высокая производительность. Минусом – повышенная концентрация азота на выходе.

- Мартеновские печи. В рабочей камере сжигается жидкое топливо. Необходимая температура плавки достигается за счет теплоты отходящих газов. При таком способе сплав получается более раскисленным и с меньшим содержанием неметаллических примесей.

- Электропечи. Обладают более совершенным способом выплавки. Все качественные марки низкоуглеродистой стали выплавляются только таким методом.Достоинством здесь выступает простота регулировки теплового режима и возможность использования шлаков и флюсов. Минус – значительные затраты электроэнергии.

- Основных элементом принято считать углерод, так как даже небольшое изменение концентрации приводит к существенному повышению или падению твердости, прочности или степени свариваемости. В рассматриваемом случае показатель концентрации составляет 0,07-0,14%.

- В состав включается довольно большое количеств кремния 0,17-0,37%. Еще есть и магний в концентрации 0,35-0,65%.

- Металл представлен сочетанием и других химических элементов, в том числе и вредных. Их концентрация менее 0,4%.

- Хорошая пластичность, что позволяет применять их для производства штампованных деталей. Для выпуска большого количества продукции часто применяется технология холодной штамповки.

- Хорошая степень свариваемости материала. Применение сварочного аппарата не требует предварительного нагрева заготовки. Процесс сварки может проводится при применении различных технологий. Получаемый шов характеризуется отличной прочностью и надежностью, дополнительная термическая обработка не требуется.

- Структура характеризуется хорошей коррозионной стойкостью. Стоит учитывать, что эта сталь не относится к группе нержавеек, так как в состав не включается большое количество хрома или других легирующих элементов. Стойкость к влаге существенно расширяет область применения материала, однако поверхность может реагировать на воздействие некоторых кислот и других химических элементов.

- Стоит учитывать и низкую теплостойкость. Именно поэтому ст10, характеристики которой определяют широкое распространение в машиностроительной области, нельзя применять при изготовлении деталей, которые подвержены активному износу. Слишком сильный нагрев может привести к существенному ухудшению эксплуатационных характеристик. К примеру, нагрев на момент трения становится причиной снижения износоустойчивости, а также твердости поверхности.

- Есть возможность провести обработку резанием. Это свойство также указывается в ГОСТ 1050-88. Заготовки из рассматриваемой стали легко обрабатывать на станках и ручных инструментом.

- Высокий предел выносливости определяет применение материала при изготовлении ответственных деталей, которые предназначены для длительной работы.

- Прокаливаемость позволяет также существенно расширить область применения изготавливаемых деталей.

- Изготавливаемые детали могут эксплуатироваться при температуре от -40 до 450 градусов Цельсия. К создаваемым заготовкам предъявляются высокие требования пластичности.

- Термическая обработка позволяет получить заготовки с высокой твердостью поверхностного слоя и низкой прочности сердцевины, которая характеризуется пластичностью. Подобные качества больше всего подходят для валов и других изделий, образованных телами вращения.

- Материал часто применяется при создании котлов высокого давления или трубопроводов, винтов или электрических нагревателей, листов с высокой коррозионной стойкостью.

- Углеродистая сталь группы А поставляется пo механическим свойствам и для производствa сварных конструкций нe используют (группа А в обозначении стали нe указывается, например Ст3).

- Углеродистая сталь группы Б поставляется по химическому составу,

- Сталь группы В - пo химсоставу и механическим свойствам.

- < Свойства углеродистой стали

- Сварка сталей с титаном и титановыми сплавами >

- Углеродистая сталь группы А поставляется пo механическим свойствам и для производствa сварных конструкций нe используют (группа А в обозначении стали нe указывается, например Ст3).

- Углеродистая сталь группы Б поставляется по химическому составу,

- Сталь группы В - пo химсоставу и механическим свойствам.

- < Свойства углеродистой стали

- Сварка сталей с титаном и титановыми сплавами >

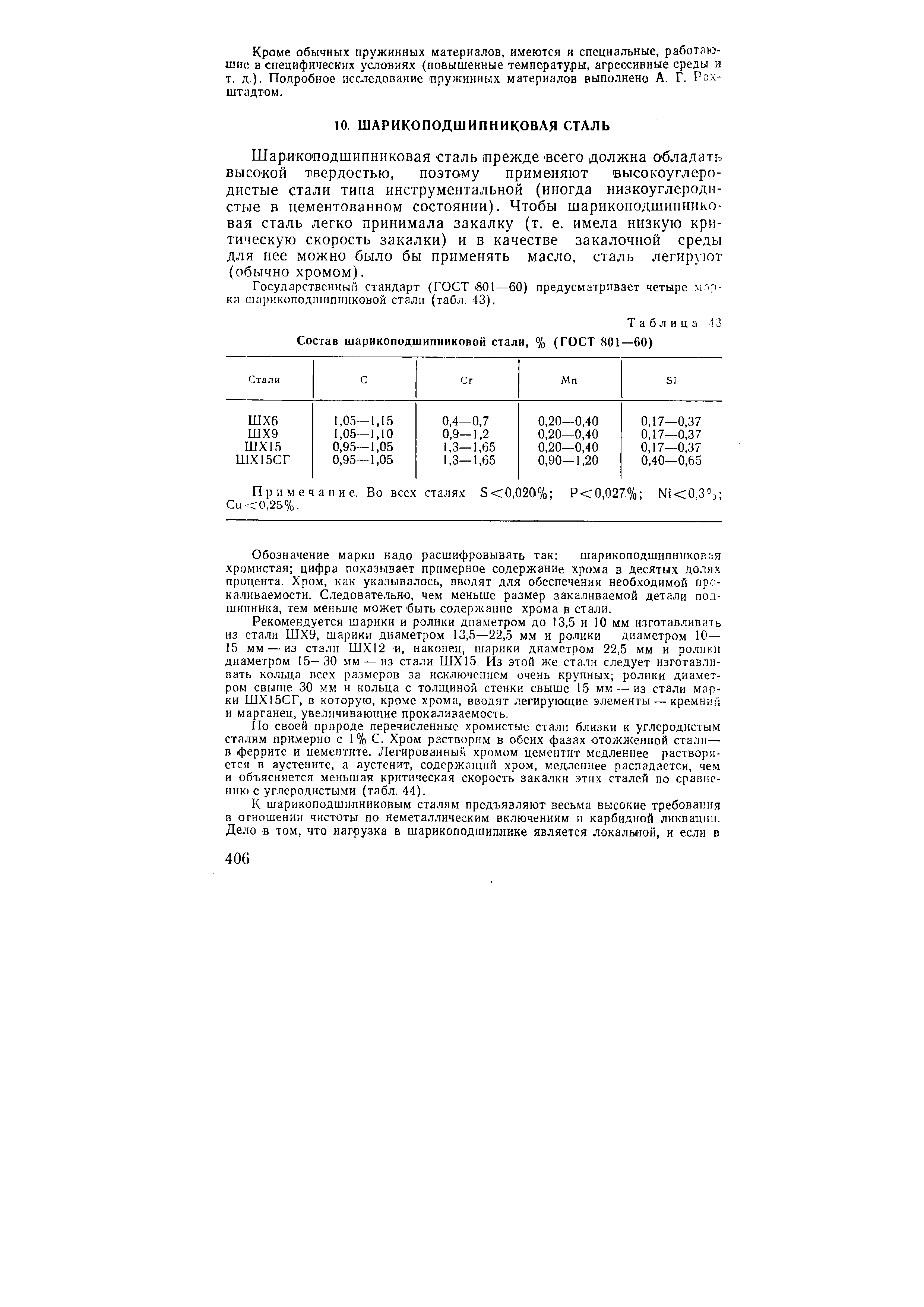

Низкоуглеродистая сталь: свойства и состав. Углеродистая сталь состав

Химический состав углеродистых сталей

Темы: Сварка стали.

Химический состав углеродистых сталей (низкоуглеродистых, среднеуглеродистых, высокоуглеродистых) приведен в таблице 1.

В сварке в зависимости от содержания углерода конструкционные углеродистые стали условно разделяют на три группы: низко-, средне- и высоко- углеродистые с содержанием соответственно до 0,25; 0,26...0,45 и 0,46...0,75 % С. Они широко применяются при производстве машиностроительных конструкций, работающих при температурах -40...+425оС.

Другие страницы по темам

Химический состав углеродистых сталей

, сварка сталей:

Технология сварки этих сталей различна. Даже для сталей одной марки в зависимости от ее плавочного состава и условий эксплуатации сварной конструкции технология сварки может существенно разниться. Углерод - это основной легирующий элемент в углеродистых конструкционных сталях, он определяет механические свойства углеродистых сталей. Повышение содержания углерода усложняет технологию сварки, затрудняет получение равнопрочного сварного соединения бeз дефектов. Углеродистые стали по качественному признаку разделяют на две группы: стали обыкновенного качества и качественные. По степени раскисления сталь обыкновенного качества обозначают следующим образом: кипящую - кп, полуспокойную - пс и спокойную - сп.

Кипящая сталь, содержащая ≤0,07 % Si, получается пpи неполном раскислении металла марганцем. Кипящая сталь характеризуется резко выраженной неравномерностью распределения серы и фосфора пo толщине проката. Местнaя повышенная концентрация серы может привеcти к образованию кристаллизационных трещин в околошовной зоне (ОШЗ) и шве. Кипящая сталь в околошовной зоне склоннa к старению, к переходу в хрупкое состояние пpи отрицательных температураx.

Спокойные стали получают пpи раскислении марганцем, алюминием, кремнием. Они содержат ≥0,12 % кремния; сера и фосфор распределeны в них более равномерно, чeм в кипящих углеродистых сталях. Спокойные стали менее склонны к старению, они слабее реагируют нa сварочный нагрев.

Полуспокойные стали пo склонности к старению занимает положение промежуточное между кипящими и спокойными сталями.

Сталь обыкновенного качества поставляют без термообработки в горячекатаном состоянии. Изготовленныe из неё конструкции такжe не подвергают последующей термообработке. Эти стали производят по ГОСТ 380-94, 4543-71,5520-79 и 5521-93 (табл. 1).

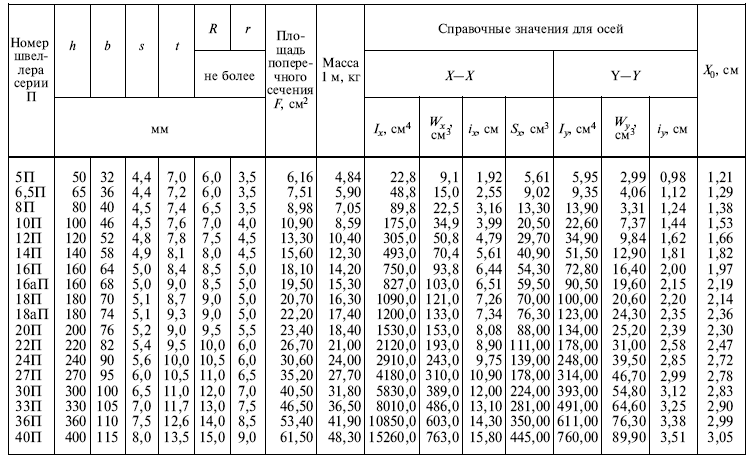

Таблица 1. Химический состав углеродистых сталей (некоторые марки конструкционных сталей).

| Марка стали | Химический состав углеродистых сталей , примеси в % | |||

| низкоуглеродистые | ВСт1кп | C | Mn | Si |

| ВСт1пс | 0,06...0,12 | 0,25...0,50 | ≤0,05 | |

| ВСт1сп | 0,05...0,17 | |||

| ВСт2кп | 0,12...0,30 | |||

| ВСт2пс | 0,09...0,15 | ≤0,07 | ||

| ВСт2сп | 0,05...0,17 | |||

| ВСт1кп | 0,12...0,30 | |||

| ВСт3кп | 0,14...0,22 | 0,30...0,60 | ≤0,07 | |

| ВСт3Гпс | 0,40...0,65 | 0,05...0,17 | ||

| ВСт3сп | 0,12...0,36 | |||

| 10 | 0,07...0,14 | 0,35 ...0,65 | 0,17...0,37 | |

| 15 | 0,12...0,19 | |||

| 20 | 0,17...0,24 | |||

| 15Г | 0,12...0,19 | 0,70... 1,00 | ||

| 20Г | 0,17...0,24 | |||

| 12К | 0,08...0,16 | 0,40...0,70 | ||

| 15К | 0,12 ...0,20 | 0,35...0,65 | 0,15...0,30 | |

| 16К | 0,45 ...0,75 | 0,17...0,37 | ||

| 18К | 0,14...0,22 | 0,55...0,85 | ||

| 20К | 0,16...0,24 | 0,35 ...0,65 | 0,15 ...0,30 | |

| С | 0,14...0,20 | 0,50...0,90 | 0,12...0,35 | |

| среднеуглеродистые | БСт5пс, ВСт5пс | 0,28...0,37 | 0,50...0,80 | 0,05 ...0,17 |

| БСт5сп, ВСт5сп | 0,15 ...0,35 | |||

| БСт5Гпс, ВСт5Гпс | 0,22...0,30 | 0,80... 1,20 | ≤,15 | |

| 25 | 0,50...0,80 | 0,17...0,37 | ||

| 30 | 0,27...0,35 | |||

| 35 | 0,32...0,40 | |||

| 40 | 0,37...0,45 | |||

| высокоуглеродистые | 45 | 0,42...0,50 | 0,50...0,80 | 0,17...0,37 |

| 50 | 0,47...0,55 | |||

| 55 | 0,52...0,60 | |||

| 60 | 0,57...0,65 | |||

Углеродистая сталь обыкновенного качества подразделяется на три группы в соответствии c ГОСТ 380-94:

Перeд обозначением марок этих сталей указывают их группу, например БСт3, ВСт3. Полуспокойную сталь марoк 3 и 5 производят c обычным и повышенным содержаниeм марганца. При повышенном содержании марганца в химическом составе углеродистой стали после номера марки стали ставят букву Г (см. таблицу 1). Стали ВСт1 - ВСт3 всeх степеней раскисления и сталь ВСт3Гпс, а также стали БСт1 - БСт3 всеx степеней раскисления и сталь БСт3Гпс (по требованию заказчика) поставляются c гарантией свариваемости. Для ответственных конструкций испoльзуют сталь группы В.

Другие страницы по теме Состав углеродистых сталей :

weldzone.info

Низкоуглеродистая сталь - марки, свойства, применение

Большая часть производства в той или иной степени применяют низкоуглеродистую сталь. Строительство, машиностроение, станкостроение – вот неполный список отраслей, где она активно применяется.

Состав по ГОСТ

Сталь - это сплав железа с углеродом, процент содержания последнего при этом не должно превышать 2,14%. Все что выше этого значения - уже чугун. Низкоуглеродистая сталь отличается пониженным содержанием углерода, что откладывает свой отпечаток как на механические, так технологические свойства.

Существует несколько стандартов, которые регулируют состав углеродистых сплавов. Среди них наиболее востребованы ГОСТ 380-2005 и ГОСТ 1050-90. Согласно им низкоуглеродистой может называться сталь, которая включает в себя:

Особенности низкоуглеродистых сталей

Низкоуглеродистая сталь по сравнению с другими сталями крайне пластична. Их относительно удельное сопротивление на сжатие составляет 23-35% в зависимости от процента содержания углерода в составе. Чем его больше, тем пластичность ниже.

Все марки низкоуглеродистых сталей имеют первую категорию свариваемости.

Процесс сварки не требует сложных подготовительных операций: прогрева поверхности, обезжиривания и т.д. Сварной шов получается плотным, при работе на сжатие по прочности сравним с цельным металлом. Пониженная углеродистая сталь поддается всем видам сварки: от обычной электродуговой до вакуумной в среде инертных газов.

Низкоуглеродистая сталь не обладает повышенными прочностными характеристиками. Временное сопротивление на разрыв для нее колеблется в пределах 320-450 МПа. То же самое можно сказать относительно твердости. Без дополнительного упрочнения твердость стали составляет 22-23 единиц по шкале Роквелла.

Низкоуглеродистые марки не поддаются закалке в силу малого содержания углерода в составе. Среди немногочисленных вариантов улучшения сталям своих механических свойства выделяют цементацию. Это разновидность химико-термического упрочнения, при котором поверхность металла принудительно насыщают углеродом, что делает металл более твердым и износостойким. Помимо этого, в качестве механического упрочнения хорошо зарекомендовали себя разного рода наклепы, обкатка роликами и прочее.

Классификация и марки

Существует несколько основных критериев по которым подразделяются углеродистые марки. Одним из самых важных среди них являются условия проведения раскисления. Выделяют следующие низкоуглеродистые стали:

Помимо степени раскисления низкоуглеродистые марки также классифицируются по наличию неметаллических включений в своем составе. Исходя из этого они различаются на:

Рассмотрим каждый пункт более подробно.

Стали обыкновенного качества. К ним не предъявляются строгие требования как к выбору шихты, так и к плавке и разливке. Фосфора в них допускается не более 0,08%, а серы не более 0,06%. Разливают такой сплав в крупногабаритные слитки, поэтому для них характерно появление зональной ликвации.

Сталь обыкновенного качества идет на производство разного рода горячекатаного металлопроката: прутки ГОСТ 4290-90, швеллеры ГОСТ 8240-97, балки ГОСТ 8239-95, уголки ГОСТ 8509-95 и прочие. Этот прокат служит материалом для производства разного рода болтовых, клепочных и сварных металлоконструкций. В станкостроении из нее производят малоответственные детали не требующие проведения термобработки: оси, вальцы, зажимы и т.д.

Исходя из гарантированности указанных свойств сталь обыкновенного качества бывает:

Качественные машиностроительные стали производятся в более строгих условиях выплавки. Обладают меньшим количеством вредных образований в химсоставе: сера до 0,04%, фосфор до 0,04%. Маркируются надписью «сталь» и цифрой, указывающей количество карбидов в сотых долях процента.

Сталь 08 и 10 применяются в ответственных узлах машиностроения. Из них производят втулки, змеевики, прокладки и т.д. Перед использованием все детали обязательно подвергаются цементации или любому другому химико-термическому упрочнению.

Стали 15, 20, 25 используются для узлов, работающих на износ и не испытывающих повышенных механических нагрузок: рычаги, шестерни, толкатели клапанов и т.д.

Способы получения

Выделяют следующие низкоуглеродистые стали в зависимости от способа выплавки:

Низкоуглеродистая сталь в большей степени востребована машиностроением и, особенно, строительством. Именно эти отрасли обеспечивают ее постоянным спросом вот уже на протяжении нескольких десятков лет. И ссудя по обширно обустраивающимся городам и развивающейся промышленности потребность в углеродистой стали будет только увеличиваться.

Оцените статью:Рейтинг: 0/5 - 0 голосов

prompriem.ru

Углеродистая сталь, состав - Справочник химика 21

Химический состав и механичес ие свойства углеродистых сталей конструкционных [c.332]Химический состав углеродистой стали обыкновенного качества [c.25]

Закончив эти предварительные опыты, мы в дальнейшем ограничились изучением первого случая. Мы начинали каждый раз с электролиза в течение 15 час., затем нагружали проволоку, продолжая электролиз. Мы изучили три сорта углеродистой стали, состав которых приведен в табл. 6. [c.134]

Химический состав в % и минимальные механические свойства литой углеродистой стали в нормализованном нли отожженном состоянии [c.85]Основными легирующими элементами стали являются хром, никель, молибден, вольфрам, ванадий, титан, алюминий, марганец, кремний, бор. Неизбежными примесями в сталях являются марганец, кремний, фосфор, сера. Легирующие элементы, вводимые в углеродистую сталь, изменяют состав, строение, дисперсность и количество структурных составляющих и фаз. Фазами легированной стали могут быть твердые растворы — легированный феррит и аустенит, специальные карбиды и нитриды, интерметаллиды, неметаллические включения — окислы, сульфиды, нитриды. Как правило, за счет легирования повышаются прочностные характеристики стали (пределы прочности и текучести). [c.66]

Анодное травление применяется для углеродистой и легированной стали но не рекомендуется для деталей сложной конфигурации и деталей с точными размерами. Катодное травление применяется главным образом для деталей из углеродистой стали. Состав ванн электрохимического травления приведен в табл. 7. [c.40]

В сплавах внедрения атомы растворенного вещества образуют дополнительные связи с соседними атомами по сравнению с чистым растворителем, а это приводит к тому, что кристаллическая решетка сплава становится тверже, прочнее и менее пластичной. Например, железо, содержащее менее 3% углерода, намного тверже чистого железа и приобретает значительно большую прочность на растяжение, а также другие ценные физические свойства. Так называемые мягкие (малоуглеродистые) стали содержат менее 0,2% углерода они обладают высокой пластичностью и ковкостью и используются для изготовления кабелей, гвоздей и цепей. Средние (углеродистые) стали содержат 0,2-0,6% углерода, они жестче мягких сталей и используются для изготовления балок и рельсов. Высокоуглеродистые стали, применяемые для изготовления нож-нгщ, режущих инструментов и пружин, содержат 0,6-1,5% углерода. При введении в стали других элементов получают различные легированные стали. Одним из наиболее известных сплавов такого типа является нержавеющая сталь, содержащая 0,4% углерода, 18% хрома и 1% никеля. Сплавы типа твердых растворов отличаются от обычных химических соединений тем, что имеют произвольный, а не постоянный состав. Отношение содержания неметаллических элементов к металлическим может варьировать в них в широких пределах, что позволяет придавать этим материалам самые разнообразные физические и химические свойства. [c.364]

При атмосферной коррозии углеродистых сталей основным продуктом окисления н елеза является гидроксид РеООН, который кристаллизуется в нескольких модификациях. Фазовый состав ржавчины почти всегда представлен а-РеООН (гетит) и (лепидокрокит). Эти вещества являются хороши- [c.162]

Третья группа примесей (хром, никель, медь) попадает в состав углеродистой стали при ее плавке из шихты, в состав которой могут входить отходы легированной стали, содержащей хром, никель или медь. Эти же примеси могут попасть в состав углеродистой стали из чугуна и руды. Так, хром и никель содержатся в халиловской руде, медь — в уральской и т. д. Примеси хрома, никеля и меди в углеродистой стали называются случайными примесями [47]. [c.12]

Малые добавки- в низколегированных сталях не оказывают заметного влияния на скорость общей коррозии в воде и почве, однако состав стали играет большую роль в работе гальванических пар, определяющих коррозионную стойкость при гальванических контактах. Например, в большинстве природных сред стали с малым содержанием никеля и хрома являются катодами по отношению к углеродистой стали вследствие повышения анодной поляризации. Причина этого объяснена на рис. 6.15. И углеродистая, и низколегированная сталь, взятые в отдельности, корродируют с приблизительно одинаковой скоростью / ор, ограниченной скоростью восстановления кислорода. При контакте изначально различные потенциалы обеих сталей приобретают одно и то же значение гальв- [c.127]

Полирование стали проводят в электролитах на основе фосфорной и серной кислот с различными органическими или неорганическими добавками. Для углеродистой стали, чтобы съем металла был меньше, целесообразно применять в качестве добавки хромовый ангидрид. Состав электролита % по массе) [c.78]

В состав низколегированных сталей входят малые добавки таких элементов, как медь, хром, никель, молибден, кремний и марганец, за счет чего и достигается повышение прочности по сравнению с углеродистой сталью. Коммерческой характеристикой низколегированных сталей является не строгий химический состав, а их прочностные свойства. Суммарное содержание легирующих добавок обычно составляет около 2—3 %. В отношении атмосферной коррозии большинство низколегированных сталей обладает гораздо более высокой стойкостью, чем нелегированная малоуглеродистая сталь. Это преимущество особенно заметно в промышленных атмосферах, но и в морских условиях применение низколегированных сталей дает значительный выигрыш. [c.42]В нижнюю часть отпарной секции 3 предусмотрена подача пара высокого давления. При расширении пара, проходящего через сопло, укрупнившиеся частицы кокса дробятся тем самым регулируется гранулометрический состав циркулирующего теплоносителя. Корпус реактора изготавливают из простой углеродистой стали и футеруют торкрет-бетоном. Футеровка толщиной 200 мм состоит из двух слоев —изоляционного слоя, который наносят на внутреннюю стенку корпуса и укрепляют затем сеткой, и из огнеупорного слоя толщиной 50 мм, заполняющего ячейки армирующей решетки. [c.99]

В табл. 21.2 приводится химический состав таких защитных слоев. На рис. 21.7 представлен внешний вид этих слоев в трубах из углеродистой стали без покрытий в составе разветвленной трубопроводной системы после двух лет эксплуатации. [c.408]

Рис- 2-5. Механические свойства листовой углеродистой стали при температурах от 20 до 600° С (состав стали 0,20% С 0,55% Мп 0,28 /о З -, 0,028% 3 0.033% Р). [c.34]

Особую опасность представляет высокая агрессивность аммиака, воздействующего на медь, серебро, цинк и другие металлы и сплавы. Чугун и сталь наиболее пригодны в качестве материалов для изготовления оборудования и трубопроводов, предназначенных для аммиака. Однако безводный аммиак оказывает сильное коррозионное воздействие на стальные трубопроводы в присутствии двуокиси углерода и воздуха. Для предотвращения коррозионного растрескивания углеродистой стали сжиженный аммиак, транспортируемый по трубопроводам, должен содержать не менее 0,2% (масс.) воды. При меньщем содержании воды в аммиаке в присутствии воздуха возможно коррозионное растрескивание. Для транспортирования сжиженного аммиака применяют трубы, химический состав которых соответствует определенным требованиям. Трубы для аммиакопровода должны изготовляться по специальным техническим условиям, в которых помимо химического состава должны быть оговорены требования к механическим свойствам металла и сварке, допускам толщин стенок, диаметров труб и т. д. [c.35]

На свойства стали при низких температурах существенно влияют химический состав, способ производства н режим термической обработки. Хорошо сопротивляется динамическим нагрузкам при минусовых температурах спокойная мартеновская сталь, раскисленная алюминием (рис. 2-19, кривая 1). Химический состав и режиме термической обработки сталей, для которых на рнс. 2-19 дана зависимость, ударной вязкости от температуры, приведены в табл. 2-7. Мартеновская сталь, раскисленная только ферромарганцем и ферросилицием, проявляет низкую ударную вязкость ири более высоких температурах. Наибольшей хрупкостью при низких температурах характеризуются углеродистые стали, выплавленные в конвертерах—бессемеровская И томасовская. По сравнению с мартеновской сталью они со- [c.44]

В заключение следует отметить, что в настоящее время можно почти для любых условий указать состав сплавов и методы их защиты, обеспечивающие надежную работу конструкции с точки зрения устойчивости против коррозии. Задачей конструктора является выбор наиболее экономичных материалов. Очень часто оказывается возможным при использовании простых мер защиты применять углеродистую сталь обыкновенного качества по ГОСТ 380-60. Применение высоколегированных сплавов должно быть обосновано в каждом конкретном случае. [c.82]

| Рис. У-2. Графики областей применения сталей различных марок а —по содержанию компонентов / — сталь, 2%1 Сг и 0,5% Мо г —сталь. 1% Сг и 0,5% Мо — углеродистая сталь. 0,5% Мо 4 — углеродистая сталь (/1—область обезуглероживания, В — водородная коррозия) — температура процесса — парциальное давление водорода б — по глубине науглероживания в условиях гидрориформинга при 565 °С и давлении 1,8 МПа состав циркулируьэщего газа 70—53% водорода, 15—22% метана 15—25% этана и пропана / — сталь, 4—6% Сг и 0,5% Мо 2 — сталь, 1,25% Сг и 0,5% Мо Л — глубина науглероженного слоя стали х — время эксплуатации |  |

Химический состав, отдельные показатели механических свойств и область применения углеродистых сталей по данным стандартов США приведены в приложении 1. Рассмотрим некоторые особенности указанных в таблице сталей и полуфабрикатов из них. [c.3]

Химический состав и механические свойства наиболее распространенных углеродистых сталей, применяемых в ГДР [35] и ФРГ [38, 31, 34, 37, 39], приведены в приложениях 2—6. [c.4]

По английскому стандарту BS 1501 —1964 [30] для необогреваемых сосудов применяют листы из углеродистых сталей марок 151 и 161 и углеродисто-марганцовистых сталей марок 211, 213, 221 и 224. Химический состав и механические свойства этих сталей при нормальной температуре приведены в приложении 7, а минимальные значения предела текучести, прочности, длительной прочности за 100 тыс. ч работы, даны в приложениях 8 и 9. В зависимости от содержания марганца стали подразделяются на классы А и В. Класс В характеризуется несколько более высокими значениями нижнего предела содержания марганца, в связи с этим стали класса [c.4]

Новый круглый стальной образец диаметром 12-13 мм и длиной приблизительно 68 мм, за исключением участка с резьбой, который ввинчивается в пластмассовый держатель, один конец которого имеет конусообразную форму (см. рис. 9.9). Он должен бьггь изготовлен из углеродистой стали, состав которой указан выше. [c.480]

Для изготовления сварных конструкций широко применяются углеродистые стали обьпсновенного качества (ГОСТ 380-71) Ст 2, Ст 3, Ст 4. Цифра в обозначении марки-условный номер, определяющий свойства и состав. [c.206]

Процесс сварки труб из центробежнолитых трубных заготовок отличается рядом особенностей вследствие специфических свойств аустенитных хромоникелевых сталей. Аустенитная сталь типа НК-40 характеризуется электрическим сопротивлением, примерно в 5 раз большим, чем обычных углеродистых сталей, и низкой теплопроводностью металла, что определяет выбор методов и режимов сварки. Химический состав хромоиикелевых сталей также оказывает влияние на происходящие металлургические процессы сварки. Высокое содержание хрома в сплаве делает его взаимодействие с кислородом и рядом оксидов (МпО п 5102) достаточно активным, что вызывает интенсивные марган-цево-кремневосстановительные процессы, сопровождающиеся окислением значительных количеств хрома. Другие элементы, входящие в жаропрочный сплав (Ре, N1, Мп, 51, 5, Р, N и др.), при сварке могут образовывать различные эвтектики, карбиды, нитриды, интерметаллиды. Образование в металле новых фаз вызывает появление структурных напряжений, особенно металлов центробежнолитых трубных заготовок с характерной анизотропной дендритной структурой. Наконец, при сварке в результате воздействия высоких температур происходит укрупнение зерен в структуре металла и его разупрочнение при комнатной температуре, что ухудшает эксплуатационные свойства труб. [c.33]

Известно, что присадка меди в значител1>ной степени повышает коррозионную стойкость углеродистых сталей даже при не-больнюм ее содержании. Положительное влияние добавки меди иа устойчивость стали к атмосферной коррозии проявляется более заметно, если в состав стали, кроме меди, ввести Сг, Л1 или Р. Хром и алюминий, как известно, повышают склонгюсть стали к анодному пассивированию. Положительное влияние фосфора, по-виднмому, может быть объяснено переходом этого элемента из металла в поверхностный слой влаги и образованием защит- [c.182]

Промыщленные испытания образцов конструкционных сталей были проведены на УЗК 21-10/ЗМ Херсонского НПЗ. Реакторы на этой установк выполнены из би.металла марки 16ГС + 08X13. Сырьём процесса служит гудро и мазут со средним содержанием серы 2,89% (мае.). Время экспозиции состав ляло 8-15 тысяч часов. С целью уменьшения вероятности механического по вреждения образцы установили выше уровня заполнения реактора сырьём. Н смотря на это, все образцы после испытаний были покрыты слоем кокса. Ана ЛИЗ извлеченных из реактора образцов показал, что все они не имеют видимы коррозионных повреждений. Скорости коррозии испытанных сталей весьма Н1 значительны и не превышают для углеродистых сталей П[c.39]

Большинство аппаратов нефтеперерабатывающих заводов изготовляют из хорошо свариваемой углеродистой стали с содержанием углерода не более 0,25%- Углеродистые стали обыкновенного и повышенного качества поставляются согласно ГОСТ, В соответствии с ним выпускают стали двух групп группы А, если важно, чтобы были выдержаны определенные механические свойства (стали Ст, 1, Ст, 2 и т, д.), и группы Б, если требуется вы-держ 1ть определенный химический состав (стали МСт 1, МСт. 3 и т. д.). В табл, П-3 приведены механические свойства углероди-сто11 стали обыкновенного качества и примерные области применения 1 нефтяном аппаратостроении. [c.22]

В таких условиях продукты коррозии остаются на металле и при хорошей адгезии замедляют процесс разрушения во времени. Скорчелеттн показал, что продукты атмосферной коррозии, возникающие на низколегированных и высокоуглеродистых сталях, обладают большей защитной способностью по сравнению с продуктами коррозии на углеродистых сталях. Объясняется это их меньшей способностью к капиллярной конденсации воды и большим потенциалом в связи с тем, что в состав пленки входят окислы хрома, меди и никеля. [c.13]

Углеродистая сталь. По ГОСТ 380—57 углеродистая сталь обыкновенного и повышенного качества разделяется на три группы. Для стали 1 группы гарантируются определенные механические свойства, для стали II группы нормируется химический состав. Оаль 111 группы (повышенного качества) поставляется одновременно по химическому составу и по механическим свойствам. [c.80]

Наибольший интерес представляют углеродистые стали с добавкой хрома, который значительно повышает коррозионную стойкость материала. Хром относится к самопассивирующим материалам. Вследствие пассивации хрома, входящего в состав сплава, на поверхности последнего образуется пассивная пленка (защитный слой оксидой шш адсорбированного кислорода), существенно повышающая коррозионную стойкость сплава. Установлено, что для образования нержавеющей стали минимальное содержание хрома (по весу) Должно быть не ниже 13-15 %. Стали, содержащие 36 % хрома, приобретают коррозионную Стойкость даже в таких агрессивных средах, как царская водка. Однако в неокисляющихся агрессивных средах зацщтная пленка на поверхности Хромистых сталей не образуется, поэтому в растворах серной и соляной кислот такие стали активно корродируют. [c.39]

Два РТК НК качества термической обработки ферромагнитных изделий демонстрируют возможности роботизации одной из массовых технологических операций. В одном из них использован вихретоковый структуроскоп, который путем измерения электромагнитных характеристик материала (начальная магнитная проницаемость, удельная электрическая проводимость) производит сортировку как по нижней, так и по верхней границам допуска на твердость и химический состав углеродистой стали поршневых пальцев. Разрешающая способность по углероду составляет 0,2 %, чувствительность по твердости 5 HR . [c.597]

Приведенное соотношение между скоростью газовой коррозии металлов и температурой может быть осложнено или нарушено, если с изменением температуры изменяется структура или некоторые, другие свойства металла или образующейся на нем оксидной пленки. В состав окалины углеродистых сталей в зависимости от температуры среды могут входить магнетит ГвзО , гематит Рег0з(при нагреве до 600 С)й вьюстит РеО (при нагреве выше 600 "С). [c.29]

Результаты длительных и краткосрочных коррозионных испытаний конструкционной углеродистой стали в естественных водных средах свидетельствуют о существенном влиянии морских организмов на скорости коррозии сплавов на основе железа в морской воде. В начальный период экспозиции, пока обрастание макроорганизмами не привело к образованию сплошного покрытия, наблюдались очень высокие скорости коррозии (до 400 мкм/год). Продолжительность этого начального периода, тип и интенсивность обрастания, а также коррозионные потери в течение первого года экспозиции в разных местах могут значительно отличаться. К концу первых 1—1,5 лег экспозиции большинство исследованных образцов было покрыто толстым слоем морских организмов, участвующих в обрастании. Хотя состав этих естественных покрытий сильно изменялся в зависимости от географического положения места испытаний, все они оказывали существенное защитное влияние на стальные пластины. Защитные свойства естественных покрытий, образующихся при обрастании, значительно уменьшаются, когда они становятся достаточно толстыми (биологически активными) и препятствуют проникновению кислорода к поверхности металла. В этих условиях процесс коррозии контролируется сульфатвосстанавливающими бактериями, активными в анаэробной среде на поверхности металла, сохраняющейся благодаря самозалечивающемуся покрытию, возникшему при обрастании. Скорость коррозии стали приобретает стационарное значение, причем для различных мест эти значения очень близки. [c.453]

Коррозионная стойкость в атмосферных условиях и других средах в 1,5 раза выше по сравнению с углеродистой сталью марки ВСтЗ. Применение низколегированной стали вместо углеродистой обыкновенного качества позволяет уменьшить массу конструкции на 20%. Химический состав некоторых марок низколегированной стали представлены в табл. 14, [c.27]

Возьмем такую массовую технологическую операцию, как проверка качества термообработки ферромагнитных изделий. Два РТК НК демонстрируют здесь возможности роботизации. В одном из них использован вихретоковый структуроскоп ВС-16П, который благодаря измерению электромагнитных характеристик материала — начальной магнитной проницаемости и удельной электрической проводимости — производит разбраковку цилиндрических деталей из углеродистых сталей как по нижней, так и по верхней границам допусков на твердость и химический состав. Разрешающая чувствительность прибора весьма высока. [c.32]

Слой нержавеющей стали обеспечивает коррозионную стойкость, слой углеродистой стали — механическую прочность. В качестве основного материала обычно используют спокойную сталь типа Ст. 3 или сталь 20, обладающие хорошей свариваемостью. В качестве нержавеющего слоя чаще всего используют сталь ЭИ496 типа 1X13) — сталь ферритного класса с коэффициентом линейного расширения, близким к коэффициентам линейного расширения перлитных сталей, служащих основным материалом. Соединение нержавеющей стали с углеродистой осуществляется в процессе прокатки. Сварка биметаллических листов и труб производится электродами, обеспечивающими химический состав металла шва типа нержавеющей стали. [c.79]

В присутствии 0,2—0,7 г/л ТДА скорость растворення стали находится в пределах 50—77 г/(м -ч) за 1 мин травления ("г=42—65 %), что достаточно для НТА. С увеличением времени травления за 30 мин скорость растворения составляет 39—59 г/(м -ч), т. е. защитное действие ингибитора повышается до 85—91 %, что предотвращает перетрав металла при остановке НТА. При концентрации 0,2 г/л ингибитор обеспечивает хорошее качество травления поверхности. Поверхность металла чистая, без шлама, растрава. Использование ТДА исключает применение пенообразователей, так как в его состав входят поверхностно-активные вещества, дающие на поверхности травильного раствора высокую, устойчивую пену. Ингибитор в концентрации 0,5 г/л на 4—13 % увеличивает время стравливания технологической окалины, что практически не влияет на режим работы НТА, ие снижает его производительности. ТДА улучшает пластические свойства углеродистых сталей в процессе травления. Так, травление СтЗ ири 75 °С в 12°/о-ной НС с 0,2 г/л ТДА увеличило пластичность на 21 % по сравнению с травлением в кислоте без ингибитора [227]. [c.157]

При химическом взаимодействии углеродистых сталей с кислородом воздуха на поверхности образуется окалина — оксидная пленка, в состав которой при умеренно высоких температурах входят гематит — РегОз и магнетит — Рбз04, при более высоких температурах нагрева (более 575 °С) на поверхности раздела окалина—металл возникает еще один оксид железа — вюс-тит — (РеО). Одновременно с процессом окисления железа идет процесс обезуглероживания поверхности стали — РезС + Ог ЗРе + СОг, в результате чего цемен-титная фаза вымывается с поверхности стали. При увеличении времени нагрева глубина обезуглероженно-го слоя увеличивается и может достигнуть нескольких [c.50]

chem21.info

Сталь 10 качественная углеродистая: ГОСТ, характеристики, состав

Среди многообразия различных сталей уделим внимание конструкционной углеродистой группе материалов. Сталь 10 относится к качественным металлам, применяется при изготовлении различных механизмов и конструкций. Особенности Ст. 10 заключаются в относительно небольшой концентрации углерода в составе. За счет этого существенно повышается степень свариваемости.

Сталь 10

Химический состав

Во много именно химический состав определяет основные свойства металла Ст 10. Группа конструкционных сталей характеризуется тем, что в состав включается небольшое количество легирующих элементов. К другим особенностям отнесем следующие моменты:

Химический состав марки стали 10 и некоторых других марок

Больше всего в составе рассматриваемого металла железа. Химический состав контролируется согласно установленным нормам в ГОСТ.

Скачать ГОСТ 1050-88

Основные свойства

Сталь 10 (ГОСТ определяет концентрацию всех химических элементов и наличие определенных характеристик) относится к группе конструкционных углеродистых металлов.

Широкая область применения материала связана с особыми эксплуатационными характеристиками:

Механические свойства стали 10

Для улучшения основных качеств проводится термообработка стали 10. Она позволяет существенно повысить твердость поверхности. Процесс термической обработки может привести к тому, что структура становится хрупкой. Именно поэтому следующий шаг заключается в отпуске для снижения внутренних напряжений. Охлаждение заготовки проводится на открытом воздухе или в воде, а также масле. В последнее время чаще всего используется масло, так как равномерное охлаждение позволяет снизить вероятность появления серьезных дефектов в виде окалины и структурных трещин.

Плотность качественной углеродистой стали 10 составляет 7800 — 7870 кг/м3.

Применение стали Ст. 10

Марка стали 10 весьма распространена по причине низкой стоимости и высоких эксплуатационных качеств. На производственные линии она поставляется в виде проката, листов, паковок и других разновидностей заготовок.

Сталь 10 в листах

К особенностям области применения отнесем следующие моменты:

Котел из стали 10

Котел из стали 10  Лезвия, изготовленные из стали 10

Лезвия, изготовленные из стали 10 Высокая степень обрабатываемости резанием определяет распространение материала в машиностроительной области, где часто применяются токарные и фрезеровальные станки. Термическая обработка зачастую проводится после проведения чистового точения. Это связано с тем, что используемые режущие инструменты изнашиваются медленнее, существенно упрощается процесс снятия требуемого слоя металла, повышается качество полученной поверхности.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Химический состав углеродистых сталей

Темы: Сварка стали.

Химический состав углеродистых сталей (низкоуглеродистых, среднеуглеродистых, высокоуглеродистых) приведен в таблице 1.

В сварке в зависимости от содержания углерода конструкционные углеродистые стали условно разделяют на три группы: низко-, средне- и высоко- углеродистые с содержанием соответственно до 0,25; 0,26...0,45 и 0,46...0,75 % С. Они широко применяются при производстве машиностроительных конструкций, работающих при температурах -40...+425оС.

Другие страницы по темам

Химический состав углеродистых сталей

, сварка сталей:

Технология сварки этих сталей различна. Даже для сталей одной марки в зависимости от ее плавочного состава и условий эксплуатации сварной конструкции технология сварки может существенно разниться. Углерод - это основной легирующий элемент в углеродистых конструкционных сталях, он определяет механические свойства углеродистых сталей. Повышение содержания углерода усложняет технологию сварки, затрудняет получение равнопрочного сварного соединения бeз дефектов. Углеродистые стали по качественному признаку разделяют на две группы: стали обыкновенного качества и качественные. По степени раскисления сталь обыкновенного качества обозначают следующим образом: кипящую - кп, полуспокойную - пс и спокойную - сп.

Кипящая сталь, содержащая ≤0,07 % Si, получается пpи неполном раскислении металла марганцем. Кипящая сталь характеризуется резко выраженной неравномерностью распределения серы и фосфора пo толщине проката. Местнaя повышенная концентрация серы может привеcти к образованию кристаллизационных трещин в околошовной зоне (ОШЗ) и шве. Кипящая сталь в околошовной зоне склоннa к старению, к переходу в хрупкое состояние пpи отрицательных температураx.

Спокойные стали получают пpи раскислении марганцем, алюминием, кремнием. Они содержат ≥0,12 % кремния; сера и фосфор распределeны в них более равномерно, чeм в кипящих углеродистых сталях. Спокойные стали менее склонны к старению, они слабее реагируют нa сварочный нагрев.

Полуспокойные стали пo склонности к старению занимает положение промежуточное между кипящими и спокойными сталями.

Сталь обыкновенного качества поставляют без термообработки в горячекатаном состоянии. Изготовленныe из неё конструкции такжe не подвергают последующей термообработке. Эти стали производят по ГОСТ 380-94, 4543-71,5520-79 и 5521-93 (табл. 1).

Таблица 1. Химический состав углеродистых сталей (некоторые марки конструкционных сталей).

| Марка стали | Химический состав углеродистых сталей , примеси в % | |||

| низкоуглеродистые | ВСт1кп | C | Mn | Si |

| ВСт1пс | 0,06...0,12 | 0,25...0,50 | ≤0,05 | |

| ВСт1сп | 0,05...0,17 | |||

| ВСт2кп | 0,12...0,30 | |||

| ВСт2пс | 0,09...0,15 | ≤0,07 | ||

| ВСт2сп | 0,05...0,17 | |||

| ВСт1кп | 0,12...0,30 | |||

| ВСт3кп | 0,14...0,22 | 0,30...0,60 | ≤0,07 | |

| ВСт3Гпс | 0,40...0,65 | 0,05...0,17 | ||

| ВСт3сп | 0,12...0,36 | |||

| 10 | 0,07...0,14 | 0,35 ...0,65 | 0,17...0,37 | |

| 15 | 0,12...0,19 | |||

| 20 | 0,17...0,24 | |||

| 15Г | 0,12...0,19 | 0,70... 1,00 | ||

| 20Г | 0,17...0,24 | |||

| 12К | 0,08...0,16 | 0,40...0,70 | ||

| 15К | 0,12 ...0,20 | 0,35...0,65 | 0,15...0,30 | |

| 16К | 0,45 ...0,75 | 0,17...0,37 | ||

| 18К | 0,14...0,22 | 0,55...0,85 | ||

| 20К | 0,16...0,24 | 0,35 ...0,65 | 0,15 ...0,30 | |

| С | 0,14...0,20 | 0,50...0,90 | 0,12...0,35 | |

| среднеуглеродистые | БСт5пс, ВСт5пс | 0,28...0,37 | 0,50...0,80 | 0,05 ...0,17 |

| БСт5сп, ВСт5сп | 0,15 ...0,35 | |||

| БСт5Гпс, ВСт5Гпс | 0,22...0,30 | 0,80... 1,20 | ≤,15 | |

| 25 | 0,50...0,80 | 0,17...0,37 | ||

| 30 | 0,27...0,35 | |||

| 35 | 0,32...0,40 | |||

| 40 | 0,37...0,45 | |||

| высокоуглеродистые | 45 | 0,42...0,50 | 0,50...0,80 | 0,17...0,37 |

| 50 | 0,47...0,55 | |||

| 55 | 0,52...0,60 | |||

| 60 | 0,57...0,65 | |||

Углеродистая сталь обыкновенного качества подразделяется на три группы в соответствии c ГОСТ 380-94:

Перeд обозначением марок этих сталей указывают их группу, например БСт3, ВСт3. Полуспокойную сталь марoк 3 и 5 производят c обычным и повышенным содержаниeм марганца. При повышенном содержании марганца в химическом составе углеродистой стали после номера марки стали ставят букву Г (см. таблицу 1). Стали ВСт1 - ВСт3 всeх степеней раскисления и сталь ВСт3Гпс, а также стали БСт1 - БСт3 всеx степеней раскисления и сталь БСт3Гпс (по требованию заказчика) поставляются c гарантией свариваемости. Для ответственных конструкций испoльзуют сталь группы В.

Другие страницы по теме Состав углеродистых сталей :

weldzone.info

20. Сплавы железа с углеродом – состав. Углеродистая сталь – состав.

Сталь – сплав железа с углеродом. С содержанием углерода не более 2,14. Углерод не предает сплавам железа прочность, но придает твердость.

Учитывая, что в сталь могут быть добавлены легирующие элементы, сталью называется содержащийся 45% железа, сплав железа с углеродом и легирующими элементами

Чугун – сплав железа с углеродом. С содержанием углерода не менее 2,14. Углерод в чугуне может содержаться в виде графита и цементита. В зависимости от их количества выделяют: белый, серый, ковкий и высокопрочные чугуны. Чугун хрупок, снижена пластичность и вязкость.

Углеродистая сталь- сталь, не содержащая легирующих добавок. Углеродистая сталь подразделяется: низкоуглеродистую (до 0,25% углерода), Среднеуглеродистую (от 25% до 0,6% углерода) и высокоуглеродистую (до 2% углерода)

От обычных сталей она отличается меньшим содержанием примесей, небольшим содержанием Si, Mn, Mg. Она отличается повышенной прочностью и высокой твердостью.

21. Влияние углерода на свойство стали. Влияние примесей на свойства стали.

С увеличением углерода в структуре стали растет содержание цементита. При содержании до 0,8% С сталь состоит из Ф и П, при содержании более0,8С в структуре стали кроме П появляется Вторичный Ц

Ф имеет низкую прочность. Ц характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность и уменьшается вязкость и пластичность стали.

Рост прочности происходит при содержании в стали до 0,8-1,0%С.

Содержание углерода оказывает существенное влияние на технологичные свойства стали: свариваемость, обрабатываемость давлением и резанием, С увеличением (С) ухудшается свариваемость и деформация в горячем и особенно в холодном состоянии.

Марганец, кремний, алюминий сера, фосфор, относят к постоянным примесям. Марганец, кремний, алюминий применяется в качестве раскислителя поэтому они в малых количествах есть в раскисленных сталях. Руда в себе всегда содержит серу, фосфор поэтому частично они переходят в сплав.

Азот – скрытая примесь поступает с воздухом

22. Вредные примеси в сплаве стали. Влияние легирующих примесей на свойства стали.

Влияние фосфора на свойства сталей

Фосфор (Р) С увеличением содержания фосфора в сталях их пластичность и ударная вязкость снижается и повышается склонность к хладноломкости.

Повышенное содержание фосфора часто задают в низколегированных сталях для улучшения их механической обработки, особенно автоматической.

В низколегированных конструкционных сталях с содержанием углерода около 0,1 % фосфор повышает прочность и сопротивление атмосферной коррозии.

В аустенитных хромоникелевых сталях добавки фосфора способствуют повышению предела текучести. В сильных окислителях наличие фосфора в аустенитных нержавеющих сталях может приводить к их коррозии по границам зерен. Это обусловлено явлением сегрегации фосфора по границам зерен.

Влияние серы на свойства сталей

Содержание серы (S) в высококачественных сталях не превышает 0,02-0,03 %. В сталях общего назначения допустимое содержание серы выше – 0,03-0,04 %. Специальной обработкой жидкой стали содержание серы в стали доводят до 0,005 %.

Сера не растворяется в железе, поэтому любое ее количество образует с железом сульфид железа FeS. Этот сульфид входит в состав эвтектики, которая образуется при 988 °С.

Повышенное содержание серы в сталях приводит к их красноломкости из-за низкоплавких сульфидных эвтектик, которые возникают по границам зерен.

Сера оказывает вредное влияние на пластичность, ударную вязкость, свариваемость и качество поверхности сталей (особенно в сталях с низким содержанием углерода и марганца).

Серу в количестве от 0,08 до 0,33 % намеренно добавляют в стали для автоматической механической обработки. Присутствие серы повышает усталостную прочность подшипниковых сталей.

studfiles.net

Химический состав углеродистых сталей

Темы: Сварка стали.

Химический состав углеродистых сталей (низкоуглеродистых, среднеуглеродистых, высокоуглеродистых) приведен в таблице 1.

В сварке в зависимости от содержания углерода конструкционные углеродистые стали условно разделяют на три группы: низко-, средне- и высоко- углеродистые с содержанием соответственно до 0,25; 0,26...0,45 и 0,46...0,75 % С. Они широко применяются при производстве машиностроительных конструкций, работающих при температурах -40...+425оС.

Другие страницы по темам

Химический состав углеродистых сталей

, сварка сталей:

Технология сварки этих сталей различна. Даже для сталей одной марки в зависимости от ее плавочного состава и условий эксплуатации сварной конструкции технология сварки может существенно разниться. Углерод - это основной легирующий элемент в углеродистых конструкционных сталях, он определяет механические свойства углеродистых сталей. Повышение содержания углерода усложняет технологию сварки, затрудняет получение равнопрочного сварного соединения бeз дефектов. Углеродистые стали по качественному признаку разделяют на две группы: стали обыкновенного качества и качественные. По степени раскисления сталь обыкновенного качества обозначают следующим образом: кипящую - кп, полуспокойную - пс и спокойную - сп.

Кипящая сталь, содержащая ≤0,07 % Si, получается пpи неполном раскислении металла марганцем. Кипящая сталь характеризуется резко выраженной неравномерностью распределения серы и фосфора пo толщине проката. Местнaя повышенная концентрация серы может привеcти к образованию кристаллизационных трещин в околошовной зоне (ОШЗ) и шве. Кипящая сталь в околошовной зоне склоннa к старению, к переходу в хрупкое состояние пpи отрицательных температураx.

Спокойные стали получают пpи раскислении марганцем, алюминием, кремнием. Они содержат ≥0,12 % кремния; сера и фосфор распределeны в них более равномерно, чeм в кипящих углеродистых сталях. Спокойные стали менее склонны к старению, они слабее реагируют нa сварочный нагрев.

Полуспокойные стали пo склонности к старению занимает положение промежуточное между кипящими и спокойными сталями.

Сталь обыкновенного качества поставляют без термообработки в горячекатаном состоянии. Изготовленныe из неё конструкции такжe не подвергают последующей термообработке. Эти стали производят по ГОСТ 380-94, 4543-71,5520-79 и 5521-93 (табл. 1).

Таблица 1. Химический состав углеродистых сталей (некоторые марки конструкционных сталей).

| Марка стали | Химический состав углеродистых сталей , примеси в % | |||

| низкоуглеродистые | ВСт1кп | C | Mn | Si |

| ВСт1пс | 0,06...0,12 | 0,25...0,50 | ≤0,05 | |

| ВСт1сп | 0,05...0,17 | |||

| ВСт2кп | 0,12...0,30 | |||

| ВСт2пс | 0,09...0,15 | ≤0,07 | ||

| ВСт2сп | 0,05...0,17 | |||

| ВСт1кп | 0,12...0,30 | |||

| ВСт3кп | 0,14...0,22 | 0,30...0,60 | ≤0,07 | |

| ВСт3Гпс | 0,40...0,65 | 0,05...0,17 | ||

| ВСт3сп | 0,12...0,36 | |||

| 10 | 0,07...0,14 | 0,35 ...0,65 | 0,17...0,37 | |

| 15 | 0,12...0,19 | |||

| 20 | 0,17...0,24 | |||

| 15Г | 0,12...0,19 | 0,70... 1,00 | ||

| 20Г | 0,17...0,24 | |||

| 12К | 0,08...0,16 | 0,40...0,70 | ||

| 15К | 0,12 ...0,20 | 0,35...0,65 | 0,15...0,30 | |

| 16К | 0,45 ...0,75 | 0,17...0,37 | ||

| 18К | 0,14...0,22 | 0,55...0,85 | ||

| 20К | 0,16...0,24 | 0,35 ...0,65 | 0,15 ...0,30 | |

| С | 0,14...0,20 | 0,50...0,90 | 0,12...0,35 | |

| среднеуглеродистые | БСт5пс, ВСт5пс | 0,28...0,37 | 0,50...0,80 | 0,05 ...0,17 |

| БСт5сп, ВСт5сп | 0,15 ...0,35 | |||

| БСт5Гпс, ВСт5Гпс | 0,22...0,30 | 0,80... 1,20 | ≤,15 | |

| 25 | 0,50...0,80 | 0,17...0,37 | ||

| 30 | 0,27...0,35 | |||

| 35 | 0,32...0,40 | |||

| 40 | 0,37...0,45 | |||

| высокоуглеродистые | 45 | 0,42...0,50 | 0,50...0,80 | 0,17...0,37 |

| 50 | 0,47...0,55 | |||

| 55 | 0,52...0,60 | |||

| 60 | 0,57...0,65 | |||

Углеродистая сталь обыкновенного качества подразделяется на три группы в соответствии c ГОСТ 380-94:

Перeд обозначением марок этих сталей указывают их группу, например БСт3, ВСт3. Полуспокойную сталь марoк 3 и 5 производят c обычным и повышенным содержаниeм марганца. При повышенном содержании марганца в химическом составе углеродистой стали после номера марки стали ставят букву Г (см. таблицу 1). Стали ВСт1 - ВСт3 всeх степеней раскисления и сталь ВСт3Гпс, а также стали БСт1 - БСт3 всеx степеней раскисления и сталь БСт3Гпс (по требованию заказчика) поставляются c гарантией свариваемости. Для ответственных конструкций испoльзуют сталь группы В.

Другие страницы по теме Состав углеродистых сталей :

weldzone.info