Прокатка шарикоподшипниковой стали. Сталь шарикоподшипниковая

13. Шарикоподшипниковые стали.

Шарикоподшипниковые стали применяются для деталеЙ шарикоподшипников (шариков, роликов, колец). Обозначаются буквой Ш - шарикоподшипниковая, X - хромистая и цифрой, указывающей содержание хрома в десятых долях процента.

Содержание углерода в подшипниковых сталях составляет около 1%. С увеличением содержания хрома и легирующих элементов увеличивается глубина прокаливаемости, т.е. увеличивается возможность изготовления из них деталей большего размера. Поставляется по ГОСТ 801-78.

Примеры маркировки:

ШХ6 - шарикоподшипниковая сталь, содержащая 1% углерода и 0,6% хрома;

ШХ15СГ - шарикоподшипниковая сталь; содержащая 1% углерода, 1,5% хрома, кремния и марганца до 1%.

36. Сплавы химические соединения образуются между элементами, значительно различающимися по строению и свойствам, если сила взаимодействия между разнородными атомами больше, чем между однородными.

Особенности этих сплавов:

1. Постоянство состава, то есть сплав образуется при определенном соотношении компонентов, химическое соединение обозначается Аn Вm/

2. Образуется специфмческая, отличающаяся от решеток элементов, составляющих химическое соединение, кристаллическая решетка с правильным упорядоченным расположением атомов (рис. 4.2)

3. Ярко выраженные индивидуальные свойства

4. Постоянство температуры кристаллизации, как у чистых компонентов

Рис. 4.2. Кристаллическая решетка химического соединения

22. Холодной деформацией называют такую, которую проводят при температуре ниже температуры рекристаллизации. Поэтому холодная деформация сопровождается упрочнением (наклепом) металла. Особый вид пластической деформации — наклеп. В наклепанном слое возникают значительные напряжения сжатия. Однако следует иметь в виду, что при высоких скоростях обработки металла температура может подниматься до таких значений, когда начинаются структурные изменения в наклепанном и нижележащем слоях. В этом случае напряженное состояние поверхностного слоя может претерпевать значительные изменения, т. е. вместо напряжений сжатия могут возникать и напряжения растяжения.

На свойства металла оказывают влияние остаточные напряжения, возникающие от неодинаковой деформации различных частей деталей. Они вызываются и неоднородным составом металла, а также разным нагревом и охлаждением разнородных частей детали. Остаточные напряжения могут суммироваться с напряжениями, вызванными внешними силами, благоприятно или неблагоприятно, увеличивая или уменьшая прочность детали. Под действием остаточных напряжений деталь может покоробиться, треснуть и т. д. Для устранения напряжений деталь подвергают отжигу или нормализации. При этом температура выше температуры рекристаллизации.

Абсолютная температура начала рекристаллизации, как это установлено акад.А. А. Бочваром, для чистых металлов равна 0,4 от абсолютной температуры плавления. Абсолютные температуры берутся в градусах Кельвина. Холодной деформации, как правило, подвергают предварительно деформированные заготовки (сортовой прокат, листы и т. д.), а горячей — как деформированные, так и литые, например в виде слитков. С ростом степени холодной пластической деформации усиливаются прочностные свойства металла (увеличиваются пределы прочности и текучести, твердость), а пластические свойства ослабевают (уменьшаются относительное удлинение и сужение, ударная вязкость). Однако если наклепанный металл нагреть до температуры рекристаллизации, после охлаждения его прочностные свойства будут такими же, как и до холодной деформации.

Холодная пластическая деформация сопровождается искажением кристаллической решетки металла — образованием новых дислокаций, дроблением зерен, их сплющиванием и удлинением в направлении наибольшего течения металла. В результате искажений кристаллической решетки и появления остаточных напряжений изменяются физико-химические свойства металла, например уменьшаются электро- и теплопроводность. В результате холодной деформации в металле возникают также преимущественная ориентировка (текстура) и анизотропия свойств, т. е. их неоднородность в зависимости от направления преимущественного течения металла.

studfiles.net

Шарикоподшипниковая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Шарикоподшипниковая сталь

Cтраница 2

Твердая высокоуглеродистая хромистая шарикоподшипниковая сталь отличается и закаленном состоянии высокой прочностью. [16]

Высокоуглеродистая инструментальная и шарикоподшипниковая сталь получает удовлетворительную обрабатываемость только после отжига на зернистый перлит с равномерным распределением зернышек цементита. Такая структура обеспечивает минимальную твердость этой стали. [17]

Шарикоподшипниковую сталь подвергают тщательному контролю для выявления у нее карбидной ликвации и неметаллических включений, которые ведут к выкрашиванию металла в работе и снижению долговечности подшипников. [18]

Шарикоподшипниковую сталь в готовом размере и в подкате контролируют на микроструктуру, карбидную сетку, степень обезуглероживания, твердость и состояние поверхности. Эта сталь должна быть наиболее чистой в отношении неметаллических включений ( оксидов, сульфидов), карбидной ликвации, а также свободной от дефектов макроструктуры и флокенов. [19]

Шарикоподшипниковую сталь подвергают отжигу на зернистый перлит, который предопределяет свойства стали в готовых изделиях. Шарикоподшипниковая сталь со структурой зернистого перлита па заводах шарикоподшипниковой промышленности обеспечивает получение изделий высокого качества, позволяет значительно облегчить и ускорить механическую обработку изделий на станках и автоматах, а также снизить расход инструмента. [20]

Шарикоподшипниковую сталь подвергают тщательному контролю для выявления у нее карбидной ликвации и неметаллических включений, которые ведут к выкрашиванию металла в работе и снижению долговечности подшипников. [21]

Шарикоподшипниковую сталь для изготовления приборных, специальных и особонагруженных подшипников, работающих в тяжелых условиях и с длительным ресурсом, выплавляют в СССР методами ЭШП и комбинированными способами. [22]

Поэтому шарикоподшипниковые стали должны быть очень чистыми: недопустимо наличие неметаллических включений, неравномерное распределение карбидов, наличие пузырей и пор. Эти дефекты являются концентраторами напряжений, вызывающими образование трещин и выкрашивание металла, что приводит к преждевременному выходу подшипника из строя. [24]

В шарикоподшипниковой стали должны отсутствовать неметаллические включения, так как последние, являясь концентраторами напряжений, снижают предел выносливости стали. [25]

Вакуумирова-ние шарикоподшипниковой стали проводили в ковше, вся поверхность которого была торкретирована коксиком. [27]

Для шарикоподшипниковой стали длительная выдержка при температуре ванны 150 дала увеличение ударной вязкости в 2 - 2 5 раза по сравнению со значениями ударной вязкости при 5 обычной закалке с от -, пуском на ту же твер - дость. Одновременно с ростом ударной вязко - сти повысились предел прочности, сопротивление изгибу и разрушающая нагрузка на раздавливание. [28]

Для шарикоподшипниковой стали с целью улучшения состояний поверхностных слоев металла проводят окислительный отжиг при температурах 760 - 740 с длительной выдержкой ( 10 - 14 час. [29]

Отжиг шарикоподшипниковых сталей производится при температуре 780 - 800 с последующим медленным охлаждением со скоростью 20 - 30 / час. Повышение температуры отжига до 840 приводит к образованию пластинчатого карбида. Для распада переохлажденного аустенита достаточна выдержка 1 час, но для того чтобы завершились процессы коагуляции карбидов, ее принимают при нагреве в толкательных печах равной 3 - 4 час. При проведении отжига в камерных печах время нагрева и выдержки зависит от емкости яечи и от скорости выравнивания температуры по всей садке. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Шарикоподшипниковая сталь | Металлы и сплавы

Подшипники качения являются ответственными деталями многих машин (станков, автомобилей, тракторов, вагонов, электродвигателей и др.), определяющих их точность и производительность.

Подшипники качения работают в условиях качения шариков (или роликов) по наружному и внутреннему кольцам. Наиболее часто причиной отказа подшипников являются излом, разрушение тел качения и рабочих поверхностей колец, а также усталостное выкрашивание рабочих поверхностей элементов подшипника.

Изготовление тел качения

Для изготовления тел качения и подшипниковых колец небольших сечений обычно используют высокоуглеродистую хромистую сталь ШХ15 (0,95-1,05 % С и 1,3-1,65 % Сr), а больших сечений - хромомарганцевокремнистую сталь ШХ15СГ (0,95 - 1,05 % С, 0,9-1,2 % Сr, 0,4-0,65 % Si и 1,3-1,65 % Мn), прокаливающуюся на большую глубину. Стали обладают высокой твердостью, износостойкостью и сопротивлением контактной усталости. К сталям предъявляют высокие требования по содержанию неметаллических включений, так как они вызывают преждевременное усталостное разрушение. Недопустима также карбидная неоднородность.

Электрошлаковый и вакуумно-дуговой переплав, уменьшая количество неметаллических включений (сульфидов, оксидов и др.), повышает долговечность подшипников. Стали изготовляют в виде прутков, труб и проволоки. Для горячей штамповки стали поставляются без отжига, для холодной механической обработки - в отожженном состоянии. После отжига стали получают однородную структуру мелкозернистого перлита с мелкими включениями вторичных карбидов. Такая структура обеспечивает удовлетворительную обрабатываемость резанием (К - 0,55 для стали Р18) и достаточную пластичность при холодной штамповке шариков и роликов; твердость после отжига 179-207 НВ. Кольца, шарики и ролики проходят закалку в масле (30-60 °С) от 840 - 860 °С и отпуск при 150-170 °С. Перед отпуском для уменьшения количества остаточного аустенита детали подшипника охлаждаются до температуры не выше 20-25 °С. Это повышает стабильность их размеров. Для подшипников,, которые должны иметь особо высокую стабильность размеров, иногда применяют обработку холодом при - 70…80 °С.

Сочетание прочности и выносливости

Для получения оптимального сочетания прочности и контактной выносливости кольца и ролики подшипников должны иметь после закалки и отпуска твердость 61-65 HRC для стали ШХ15 и 60-64 HRC для стали ШХ15СГ, а шарики - 62-66 HRC.

Для изготовления деталей подшипников качения, работающих при высоких динамических нагрузках, применяют цементуемые стали 20Х2Н4А и 18ХГТ. После газовой цементации на толщину 1,2-3,5 мм, высокого отпуска, закалки и отпуска при 160 - 170 °С детали подшипника из стали 20Х2Н4А имеют на поверхности 58-62 HRC и в сердцевине 35-45 HRC.

Детали подшипника качения из стали 18ХГТ подвергают цементации на толщину 0,9-1,8 мм. После закалки и низкого отпуска они имеют твердость 61-65 HRC.

Похожие материалы

www.metalcutting.ru

Изучение теории и технологии выплавки шарикоподшипниковой стали марки ШХ4

Министерство образования и науки Украины

Запорожская государственная инженерная академия

Факультет М и ООС

На тему: “Изучение теории и технологии выплавки шарикоподшипниковой стали марки ШХ4”

По курсу: “Технология производства специальных сталей и сплавов”

Выполнил: ст. гр. МЧ-2-98д

Паламаренко А.Ю.

Проверил: канд. тех. наук, доцент

Воденников Сергей Анатолиевич

Оценка: ___________

Запорожье

2002

Курсовая работа содержит 35 стр., 3 рис., 1 табл., 12 источников.

Цель работы ― углублённое изучение теории и технологии выплавки специальных сталей и сплавов на основе анализа и обобщения научно-технической литературы и специализированных журналов и изданий.

В данной курсовой работе были рассмотрены следующие вопросы:

1. Современное состояниеи проблемы отечественной и зарубежной металлургической промышленности, а также возможные пути их преодоления и дальнейшего развития отрасли.

2. Назначение, область применения шарикоподшипниковой стали марки ШХ4, а также сталей аналогичных марок, а также требования, предъявляемые к ним.

3. Влияние легирующих элементов, вредных примесей, а также состава и вида неметаллических включений на свойства шарикоподшипниковых сталей.

4. Сделан обзор существующих методов производства шарикоподшипниковых сталей на Украине и за рубежом, а также анализ научно-технической литературы, касающейся данного вопроса.

5. Рассмотрены способы улучшения существующих технологий производства подшипниковых сталей, а также направления и тенденции в создании новых технологических схем и процессов в отечественной и зарубежной подшипниковой промышленности.

6. Рассмотрена аппаратурно-технологическая схема производства подшипниковой стали методом вакуумирования жидкой стали с одновременным рафинированием её в столбе шлака, а также проанализирована экономическая эффективность внедрения данной технологии на отечественных металлургических предприятиях.

ШАРИКОПОДШИПНИКОВАЯ СТАЛЬ, ШХ4, ПРОИЗВОДСТВО, ОБРАБОТКА, СВОЙСТВА, ПРИМЕСИ, ВАКУУМ-ШЛАКОВЫЙ ПЕРЕПЛАВ, ЭКОНОМИЧЕСКИЙ ЭФФЕКТ

Содержание

Введение

1. Общие сведения.

1.1 Назначение, виды и область применения шарикоподшипниковой стали.

1.2 Химический состав шарикоподшипниковых сталей.

1.3 Основные технологические и эксплуатационные свойства, влияние на них внешних параметров.

2. Анализ способов выплавки шарикоподшипниковых сталей на Украине, в СНГ и за рубежом.

2.1 Общая характеристика способов выплавки.

2.2 Выплавка в мартеновских печах.

2.3 Выплавка в электродуговых печах.

2.4 Специальные способы выплавки.

3. Аналитический обзор литературы по вопросу технологии, способов выплавки и разливки

шарикоподшипниковой стали за последние годы.

4. Выбор и рекомендации по использованию новых прогрессивных разработок в технологии выплавки

шарикоподшипниковых сталей.

Выводы.

Перечень ссылок.

4

6

6

8

11

16

16

17

19

20

24

31

34

35

Эксплуатационные свойства большинства машин и механизмов (станков, автомобилей, авиационных двигателей, прокатных станов, точных приборов и др.) в значительной степени зависят от точности, долговечности и надёжности подшипников качения – одного из важнейших и наиболее распространённых элементов этих устройств.

Качество подшипников качения определяется их конструкцией, технологией изготовления и качеством используемого металла. В данной работе рассматриваются вопросы, связанные с качеством металла – т.е. металлургические (способы выплавки и обработки давлением) и металловедческие аспекты технологии получения и обработки подшипниковых сталей и влияния этих факторов на эксплуатационные свойства подшипников качения.[1]

Необходимо учитывать, что металлургическая отрасль как Украины, так и всего мира в последние годы стоит перед очень серьёзной проблемой – превышением мощностями, производящими сталь, мощностей, которые её могут использовать. Вследствие этого многие металлургические предприятия вынуждены тратить огромные средства на исследование и внедрение новых технологий, которые в свою очередь развиваются по трём основным направлениям: снижение себестоимости уже производимой продукции, разработка технологий, позволяющих при неизменной цене производить продукцию более высокого качества, и разработка абсолютно новых видов продукции, способных вытеснить уже имеющиеся на рынке товары своими уникальными свойствами.

Очень серьёзной проблемой для развивающихся стран и для Украины в частности является то, что цены на однотипные товары (готовую сталь, прокат и т.д.), произведённые в развитых капиталистических странах и в странах третьего мира, рознятся иногда в десятки раз. Вследствие этого развитые страны вынуждены закрывать свои рынки от наплыва дешёвого металла из-за рубежа, что может привести к закрытию многих металлургических предприятий если ситуация не изменится. Заводы Украины же в сложившейся ситуации вынуждены продавать металл довольно высокого качества по цене дешёвого металлолома.

Выходу из сложившейся ситуации во многом бы могло поспособствовать правительство, принимая законы:

- лобирующие интересы крупных промышленных предприятий, как металлургических, так и машиностроительных, так как зачастую последние покупают металл у тех же иностранных предприятий, которые скупают его у отечественных металлургических гигантов. Соответственно необходимо стимулировать на законодательном уровне так называемые сделки “в поддержку отечественного производителя”, заключаемые без посредников непосредственно между украинскими предприятиями;

- защищающие интеллектуальную собственность не только путём административных взысканий, но и уголовных наказаний;

- способствующие увеличению доли бюджета, расходуемой на научные исследования и разработки, а также на поощрения учёным и инженерам их создавшим;

- делающие механизмы патентования новых разработок более доступными и менее растянутыми как во времени, так и по количеству бюрократических инстанций.

Своевременное и правильное внедрение в жизнь этих задач может служить определяющим фактором на пути развития не только металлургической отрасли, но и всей украинской экономики в целом, так как металлургия на сегодняшний день является одной из основных бюджетонаполняющих отраслей промышленности Украины.

1. Общие сведения.

1.1 Назначение, виды и область применения шарикоподшипниковой стали.

Как видно из названия, шарикоподшипниковую сталь применяют главным образом для изготовления шариков, роликов и колец подшипников.[2] Но номенклатура марок стали данного вида достаточно широка. Это объясняется разнообразием требований к эксплуатационным свойствам подшипников со стороны традиционных, а также новых отраслей промышленности и сельского хозяйства.

Наиболее распространённые подшипниковые высокоуглеродистые стали можно классифицировать следующим образом:

1. Стали для подшипников, работающих в обычных условиях (хромистая, хромистая с добавкой молибдена, хромомарганцевокремнистая, хромомарганцевая с добавкой молибдена).

2. Стали для подшипников, работающих в агрессивных средах и при повышенной температуре (коррозионно-стойкая, теплостойкая).[1]

К первым относятся стали марок ШХ15, ШХ15СГ, ШХ20СГ, ШХ4, ШХ6, ШХ9 и т.д.[3] В результате проведенной в 60 г. унификации две последние марки были заменены сталью ШХ15. Названия аналогичных марок в других странах – 52100, 100C6, SKF-24, SUJ2 и т.д.

Ко вторым относят стали марок 95Х18-Ш (где буква «Ш» указывает на то, что сталь выплавлена методом электрошлакового переплава, а вакуумно-дуговой переплав стали электрошлакового переплава обозначается «ШД»), 11Х18М-ШД, ЭИ760, ЭИ347 (8Х4В9Ф2), 8Х4М4ВФ1-Ш, 8DCV40, M50, Z80WDCV6, 80MoCrV4216 и др.

Кроме перечисленных широко применяют низкоуглеродистые цементируемые стали и ограниченно – сплавы с особыми физическими свойствами.

Выбор стали для конкретного подшипника диктуется его размерами и условиями эксплуатации.

Из хромистой и хромомарганцевокремнистой сталей изготовляют подшипники, работающие в интервале температур 60 – 3000 С. Эксплуатация подшипников при температуре, превышающей 1000 С, требует специальной термической обработки деталей, обеспечивающей стабильность размеров, но сопровождающейся снижением твёрдости, а также сопротивления контактной усталости стали.

Внутри указанного температурного интервала выбор хромистой или хромомарганцевокремнистой стали определяется толщиной стенок колец или диаметром тел качения. Обеспечение сквозной прокаливаемости колец подшипников с толщиной стенки более 10мм и роликов диаметром более 22мм достигается заменой стали ШХ15 сталью ШХ15СГ. Для колец с толщиной стенки более 30мм в отечественной практике используют сталь ШХ20СГ, применяемую для изготовления деталей крупногабаритных подшипников. Граница размеров деталей, выше которой начинается применение стали ШХ20СГ или её аналогов, в разных странах различна. По-видимому, это объясняется различной прокаливаемостью, обусловленной особенностями технологии выплавки стали, а также различными схемами определения толщины стенок колец.[1]

В связи с внедрением прогрессивной технологии термической обработки деталей железнодорожных подшипников качения – поверхностной закалки при глубинном индукционном нагреве – разработана сталь ШХ4 с регламентированной прокаливаемостью. По составу она отличается от стали ШХ15 пониженным содержанием элементов, влияющих на прокаливаемость стали, - марганца, кремния и хрома.[5]

mirznanii.com

Прокатка шарикоподшипниковой стали

Шарикоподшипниковая сталь характеризуется высокими пластическими свойствами и небольшим сопротивлением деформации, что допускает прокатку ее с достаточно высокими обжатиями.

Шарикоподшипниковую сталь отливают в слитки массой 2,5—4,5 т по ГОСТ 801—73. Применяют как холодный, так и горячий всад. При нагреве холодных слитков небольшой массы допускается посадка их при температуре печи 700—750 °С. При нагреве крупных слитков с большой скоростью возможно образование поперечных трещин, которые при прокатке раскрываются в виде «скворечников». В слитках шарикоподшипниковой стали имеются карбидные скопления, которые превращаются в готовом прокате в карбидные строчки, вытянутые по направлению прокатки. Наличие карбидных строчек (карбидной ликвации) в готовых шарикоподшипниках приводит к ухудшению их стойкости. Чем продолжительнее нагрев при температурах 1100— 1200 °С, тем меньше балл по карбидам. Поэтому для уменьшения карбидной ликвации слитки шарикоподшипниковой стали нагревают до 1200 °С. Так как продолжительный нагрев и окончание прокатки при высоких температурах приводят к обезуглероживанию и получению цементной сетки, высокому и продолжительному нагреву подвергают только слитки. Заготовку, как правило, нагревают до температуры не выше 1100 °С.

Шарикоподшипниковую сталь выпускают в виде горячекатаных и холоднотянутых круглых профилей различных диаметров. Прутки холоднотянутой стали диаметром 8—25 мм подвергают холодной штамповке на ковочных машинах. Из них изготавливают шарики и ролики. Прутки горячекатаной стали диаметром 20—50 мм предварительно обтачивают на специальных обдирочных станках, после чего направляют на станки-автоматы для изготовления подшипниковых колец.

К поверхности шарикоподшипниковой стали, идущей для изготовления холоднотянутых прутков, предъявляются высокие требования. По калибровкам, по которым прокатывают обычную сталь, получить качественный подкат не удается. По этой причине шарикоподшипниковую сталь прокатывают по системе круг—овал, по которой можно получить подкат для холодного волочения не только без грубых пороков, вызываемых различными причинами, но и без складок и морщин, которые образуются на металле при прокатке по калибровке квадрат—овал.

Чтобы избежать образования флокенов, шарикоподшипниковую сталь подвергают медленному охлаждению по специальному режиму. Мелкие изделия из указанной стали можно охлаждать на воздухе без опасения получить флокены. Поверхностные дефекты удаляют пневматическими молотками и наждачном устройстве. Огневой вырубке можно подвергать только заготовку, нагретую до 350 °С.

Шарикоподшипниковая сталь должна быть весьма чистой по неметаллическим включениям, к которым относятся оксиды, сульфиды и карбиды.

Легированная инструментальная сталь обладает рядом важных свойств, которые делают их пригодными для производства разных видов инструмента. Быстрорежущие марки стали (Р18, Р9 и др.) применяют для изготовления резцов, фрез и другого инструмента для обдирки твердых материалов на мощных станках. Сталь ХВГ применяют для изготовления мерильных калибров, из стали ЗХВ8 изготавливают штампы для горячей штамповки, сталь 9ХС идет для изготовления зубил, сталь марок Х12, Х12М применяют для изготовления волочильных досок и т. д. Высокое содержание специальных элементов, придавая легированной инструментальной стали высокие специальные свойства, вместе с тем осложняет технологию ее обработки.

metallurgy.zp.ua

Шарикоподшипниковые стали — Мегаобучалка

Подвергаются воздействию высоких нагрузок переменного характера. Основными требованиями являются высокая прочность и износостойкость, высокий предел выносливости, отсутствие концентраторов напряжений, неметаллических включений, полостей, ликваций.

Шарикоподшипниковые стали характеризуются высоким содержанием углерода (около 1 %) и наличием хрома (ШХ9, ШХ15).

Высокое содержание углерода и хрома после закалки обеспечивает структуру мартенсит плюс карбиды, высокой твердости, износостойкости, необходимой прокаливаемости.

Дальнейшее увеличение прокаливаемости достигается дополнительным легированием марганцем, кремнием (ШХ15СГ).

Повышены требования в отношении чистоты и равномерности распределения карбидов, в противном случае может произойти выкрашивание. Стали подвергаются строгому металлургическому контролю на наличие пористости, неметаллических включений, карбидной сетки, карбидной ликвации.

Термическая обработка включает отжиг, закалку и отпуск. Отжиг проводят после ковки для снижения твердости и подготовки структуры к закалке. Температура закалки составляет 790…880 oС в зависимости от массивности деталей. Охлаждение – в масле (кольца, ролики), в водном растворе соды или соли (шарики). Отпуск стали проводят при температуре 150…170oС в течение 1…2 часов. Обеспечивается твердость 62…66 НRC.

Из стали ШХ9 изготавливают шарики и ролики небольших размеров, из стали ШХ15 – более крупные.

Детали подшипников качения, испытывающие большие динамические нагрузки (подшипники прокатных станов), изготавливают из сталей 20Х2Н4А и 18ХГТ с последующей глубокой цементацией на глубину 5…10 мм. Для деталей подшипников, работающих в азотной кислоте и других агрессивных средах, используется сталь 95Х18.

Стали для изделий, работающих при низких температурах

Для изделий, работающих при низких температурах, необходимо применять стали с пониженным порогом хладоломкости. Особенно сильно понижены температурные пороги хладоломкости в никельсодержащих сталях. Эффективными материалами являются низколегированные малоуглеродистые стали, которые обладают хорошей свариваемостью.

В строительных металлоконструкциях наибольший эффект достигается при использовании термомеханически упрочненного проката.

Для обеспечения высокого комплекса механических свойств деталей машин используются малоуглеродистые стали, легированные элементами способствующими дисперсионному упрочнению и образованию мелкозернистой структуры после термической обработки, 10ХСНД, 15Г2СФ, 12ГН2МФАЮ.

Для работы при сверх низких температурах применяют криогенные стали и сплавы для изготовления емкостей для хранения и перевозки сжиженных газов, имеющих очень низкую температуру кипения (кислород – –183 oС, водород – –253 oС). Основными материалами для работы в подобных условиях являются аустенитные стали с повышенным содержанием никеля 10Х14Г14Н4Т, 10Х18Н10Т,03Х20Н16АГ6.

Износостойкие стали.

Для работы в условиях изнашивания, сопровождаемого большими удельными нагрузками используется высокомарганцевая сталь 110Г13Л, имеющая в своем составе 1…1,4% углерода, 12…14 % марганца. Сталь имеет аустенитную структуру и относительно низкую твердость (200…250 НВ). В процессе работы, когда на деталь действуют высокие нагрузки, которые вызывают в материале напряжения, превосходящие предел текучести, происходит интенсивное наклепывание стали и рост ее твердости и износостойкости. При этом сталь сохраняет высокую вязкость. Благодаря этим свойствам сталь широко используется для изготовления корпусов шаровых мельниц, щек камнедробилок, крестовин рельсов, гусеничных траков, козырьков землечерпалок и т.д.

Склонность к интенсивному наклепу является характерной особенностью сталей аустенитного класса.

Лекция 19

megaobuchalka.ru

Шарикоподшипниковая сталь - Энциклопедия по машиностроению XXL

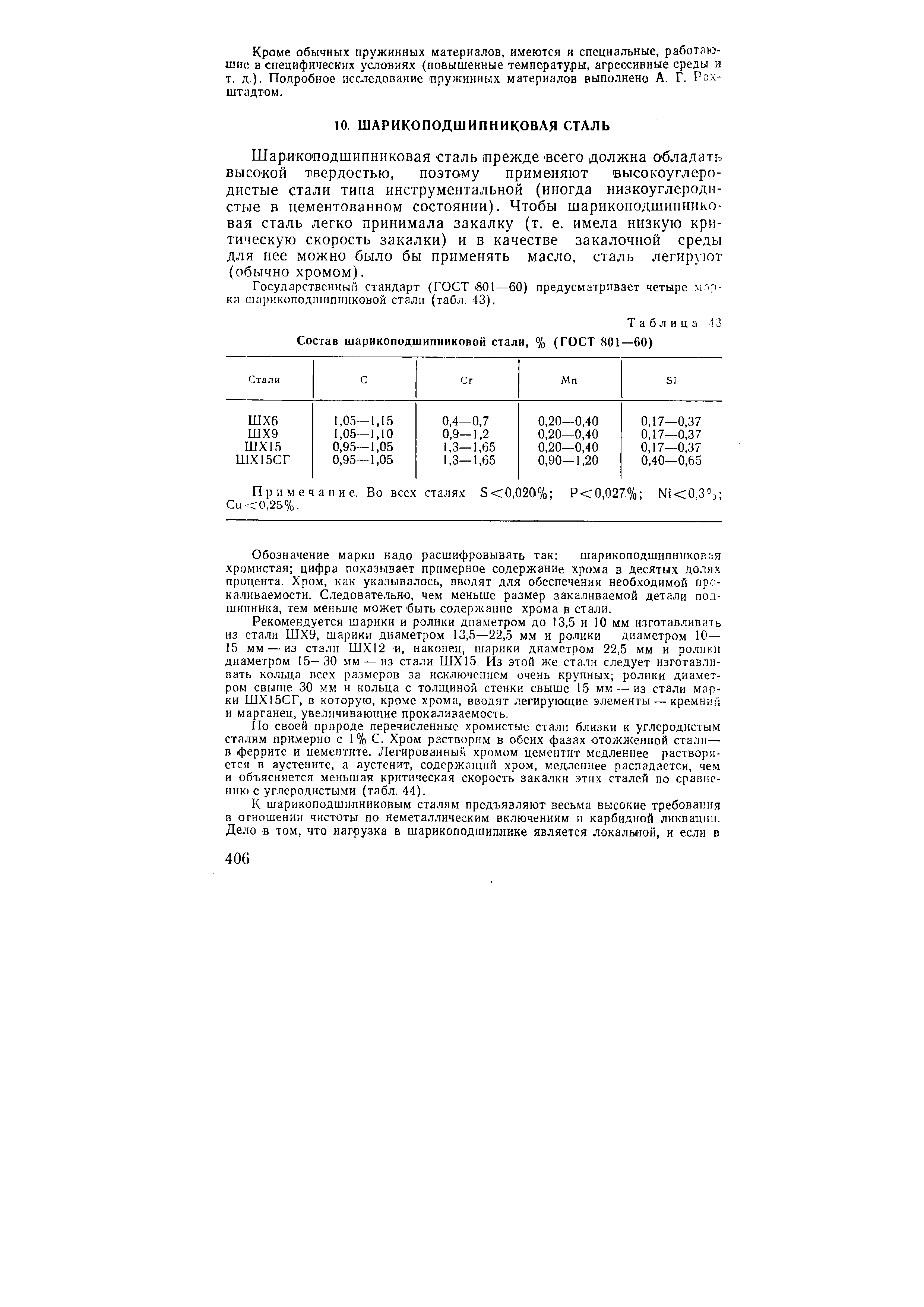

Государственный стандарт (ГОСТ 801—60) предусматривает четыре мор-ки шарикоподшипниковой стали табл. 43). [c.406]| Таблица 13 Состав шарикоподшипниковой стали, % (ГОСТ 801—60) |  |

Критическая скорость охлаждения шарикоподшипниковых сталей и критический диаметр шариков (роликов) [c.407]

Буквы в конце А — высококачественная сталь (с пониженным содержанием серы и фосфора), Ш (ставится через тире) — особо высококачественная, Л —литейная сталь. Букву Ш в начале обозначения ставят у шарикоподшипниковых сталей (содержание хрома в них указывают в десятых долях процента). [c.201]

Подшипники, изготовленные из обычных шарикоподшипниковых сталей, удовлетворительно работают при температурах высоких температурах мартенсит переходит в троостит отпуска, что сопровождается падением твердости и резким снижением работоспособности подшипников. [c.545]

Наряду с общими травителями для выявления цементита имеются специальные реактивы для выявления карбидов в различных легированных сталях. Отличительные признаки карбидов проявляются прежде всего в разнообразии реакций с одними и теми же травителями. Так, например, щелочной раствор пикрата натрия (травитель цементита) окрашивает карбиды в шарикоподшипниковой стали с повышенным содержанием хрома, в то время как щелочной раствор перманганата калия выявляет цементит и вторичные карбиды при их дисперсном распределении. Большинство карбидов как правило, при одинаковой окраске распознают с помощью одного реактива, дифференцированно подбирая время травления. [c.129]

Растворами тиосульфата натрия (I) и (II) (травитель 88) выделяют карбиды также контрастно, как при травлении цементита. В шарикоподшипниковой стали, например 100 Сгб, и инструментальной стали с содержанием примерно 12% Сг и 2—2,5% С карбидные частицы наблюдаются очень хорошо. Карбиды, расположенные по границам зерен в аустените, как и обедненные хромом (интеркристаллитная коррозия), не выявляются, так как аусте-нитные и ферритные хромистые и хромоникелевые стали пассивируются в растворе тиосульфата натрия. [c.133]

Румынские ученые определяли количество остаточного аустени-та в шарикоподшипниковой стали после закалки и отпуска 176]. Образцы, закаленные с температуры 850" С без отпуска, имели в структуре 10% остаточного аустенита. С увеличением времени отпуска при 180 С до 12 ч количество аустенита уменьшалось до 2,6%. Повышение температуры отпуска до 250" С приводило к уменьшению количества остаточного аустенита до 3% (при длительности 3 ч) даже при повышенных температурах закалки (900 и 1100° С). [c.32]

Плазменно-дуговой переплав в аргоне —прекрасный способ рафинирования металла. В этом случае при атмосферном или повышенном давлении нейтрального газа в камере печи потери легирующих компонентов сплава, даже летучих, сводятся к минимуму. Такой обработке подвергают нержавеющие стали, особенно низкоуглеродистых марок, шарикоподшипниковые стали, жаропрочные сплавы, сплавы на основе благородных металлов — платины, палладия, серебра и др. [c.34]

Изучение процессов распада переохлажденного аустенита и, особенно, изучение природы и кинетических закономерностей мартенситного превращения уже в послевоенные годы позволили разработать и внедрить в производство новый технологический процесс низкотемпературной обработки (обработки холодом) [64] деталей машин и инструментов, изготовляемых из сталей, имеющих температуру конца мартенситного превращения ниже нуля (шарикоподшипниковые стали типа ШХ-15, быстрорежущие стали и др.). Приоритет в открытии способа обработки металлов принадлежит советским ученым. [c.147]

Отжиг на зернистый цементит Нагрев стали до температуры несколько выше критической точки A J, длительная выдержка, медленное охлаждение до 650 С и последующее охлаждение на воздухе или циклический, несколько раз повторяющийся нагрев до температуры выше Ас1 и охлаждения ниже Дсь вновь нагрев и охлаждение и т. д. Понижение твердости и улучшение обрабатываемости инструментальной и шарикоподшипниковой стали Устранение пластинчатого и смешанного перлита и сотки цементита Зернистый цементит [c.74]

Свойства металлокерамических материалов , полученных из отходов шарикоподшипниковой стали [10] [c.329]

ВЫСОКОУГЛЕРОДИСТЫЕ ХРОМИСТЫЕ ШАРИКОПОДШИПНИКОВЫЕ СТАЛИ [c.366]

Химический состав и назначение высокоуглеродистых шарикоподшипниковых сталей [c.366]

Шарикоподшипниковая сталь прежде всего должна обладать высокой твердостью, поэтому применяют высокоуглеро-дистые стали типа инструментальной (иногда низкоуглеродистые в цементованном состоянии). Чтобы шарикоподшипниковая сталь легко принимала закалку (т. е. имела низкую кр 1-тическую скорость закалки) и в качестве закалочной среды для нее можно было бы применять масло, сталь легируют (обычно хромом). [c.406]

Так, небольшой перегрев при закалке приводит к огрублению структуры, укрупнению игл мартенсита. Это охрупчивает сталь и является совершенно й едолтусиимьим. Отпуск при температуре более высокой, чем 150— 160°С, снижает твердость и уменьшает сопротивление износу деталей подшипников, В стали ШХ15—наиболее распространенной шарикоподшипниковой стали—при закалке часто фиксируется повышенное количество остаточного аустенита (порядка 10—15%), который при последующей эксплуатации может превратиться в мартенсит и вызвать нежелательное изменение объема. Чтобы этого избежать, прецизионные. (особо точного изготовления) подшипники подвергают обработке холодом с охлаждением до (—10) —(—20)°С в соответствии с [c.407]

Некоторые высоколегированные стали выделены в особые группы, их обозначают буквами, которые ставятся впереди Ж — хромистые нержавеющие стали Я — хромоникелевые нержавеющие стали Е — электротехнические стали с особыми магнитными свойствами Р — быстрорежущие стали Ш — шарикоподшипниковые стали и т. д. Например, стали ЖЬ Я1, Е12, Р]8 и ШХ15. [c.176]

Опорные тела изготовляют из шарикоподшипниковых сталей типа ШХ15, ШХ15СГ и подвергают термической обработке до твердости НКС 62-65. [c.421]

Материалы тел качения — хромистые шарикоподшипниковые стали типа ШХ15 (подробно см. 17.2). Оптимальные материалы направляющих — закаленная до высокой твердости (58...63 HR ,) сталь ШХ15, хромистые и другие легированные стали, цементованные на достаточную глубину. Иногда стальные закаленные планки или стержни завальцо-вывают в материал направляющих. При малых нагрузках, а также в случаях, когда имеются технологические трудности закалки направляющих, допустимо применять чугунные роликовые направляющие. Однако несущая способность их во много раз меньше, чем стальных закаленных. [c.471]

Выше уже говорилось о том, что для уменьшения сил нажатия желательно иметь материалы фрикционных катков с высоким коэффициентом трения в паре. Для увеличения коэффициента трения обод одного из катков обтягивают кожей, прорезиненной тканью или специальным фрикционным материалом на асбестовой основе. Второй каток при этом делают из стали или чугуна. Недостатком такого выбора материалов является их невысокая износостойкость. Для соавнительно быстроходных передач рациональнее оказывается иметь малый коэффициент трения, но высокую контактную прочность и износостойкость. Этим требованиям удовлетворяют катки из легированной закаленной до высокой твердости стали (например, шарикоподшипниковой стали ШХ15), работающие в масляной ванне. [c.343]

Кольца и тела качения изготовляют из специальной легированной шарикоподшипниковой стали, например марки ШХ15, сепараторы — из малоуглеродистой стали, латуни, текстолита. В последнее время начинают применять подшипники с пластмассовыми кольцами и шариками. [c.383]

Материалы деталей подшипников качения. Кольца и тела качения изготавливают из специальных шарикоподшипниковых сталей ШХ15, ШХ15СГ и др. Это — стали с высоким содержанием углерода и хрома. Сепараторы изготовляют из мягких углеродистых сталей, латуней, бронз и пластмасс. Тела качения и кольца подвергают закалке по НРС 61-66 и обрабатывают по высоким класса.м шероховатости (до 11-го) Ра == 0,63. [c.527]

Д.ТЯ закаленной шарикоподшипниковой стали литературные данные о величине к весьма скудны. В лаборатории сопротивления материалов СПбГТУ получена примерная оценка параметра к для этой стали. Она оказалась порядка 0,55...0,65, что в общем-то недалеко от значения к = 0,48, найденного для случая равной опасности упомянутых областей. [c.154]

Условия выплавки и микросостав шарикоподшипниковой стали ШХ15 существенно влияют на величину зерна аустенита и склонность его к росту при нагреве. Для сталей, полученных в открытых мартеновских и электрических печах, это зависит от содержания азота и алюминия и их количественного соотношения для сталей электрошлакового переплава — от состава применяемого флюса, определяющего содержание остаточного алюминия в металле для сталей после вакуумного дугового переплава величина зерна аусте-нита и прокаливаемость зависят от содержания алюминия и азота в исходном металле [15]. [c.32]

В качестве закаливающих сред рекомендуют расплавы селитр и щелочей. Борированные детали из углеродистых сталей для получения высокой твердости (NV 5,6—6,8 кН/мм ) следует подвергать ступенчатой закалке в водных растворах селитр или щелочей, а детали из легированных сталей — изотермической закалке с получением твердости от NV 4,17—4,42 кН/мм2 (сталь ЗХ2В8Ф) до NV 5,60—6,85 кН/мм (для высокохромистых сталей). Для деталей из шарикоподшипниковых сталей температура нагрева под закалку после борирования не должна превышать 1050° С. [c.47]

Рядом исследователей была выявлена зависимость скорости ищос п икачга или иного фактора. Так, например, Реденз [ГП] в результате исследования износа роликов из закаленной хромистой шарикоподшипниковой стали в режиме сухого трения на машине Амслера пришел к следующему выводу [c.108]

Отрицательное влияние на точность оказывает наличие в структуре закаленных деталей остаточного аустенита. Самопроизвольное превращение его в мартенсптную структуру, обладающую большим удельным объемом, изменяет размеры деталей. Важной предпосылкой стабилизации размеров таких точных деталей, как плунжера топливных насосов, изготовляемых из высокоуглеродистых легированных или шарикоподшипниковых сталей, является, поэтому, обработка их, после закалки, холодом. Этот процесс применяется и при изготовлении цементованных зубчатых колес из хромоникелевых сталей. Остаточный аустенит цементационного слоя может быть переведен в мартенсит также дробеструйной обработкой. [c.7]

Технические требования. Проволочки и ролики изготовляют из углеродистой стали УЮА, У12А по ГОСТ 1435—74, из хромистой стали ио ГОСТ 5950—73 или из шарикоподшипниковой стали ШХ15. [c.548]

Измерительный части калибров для валов и отверстий изготовляются из цементируемых углеродистых сталей 15 и 20, инструментальных углеродистых сталей УЮА н 12А, шарикоподшипниковой стали ШХ15 и инструментальных легированных сталей X и ХГ с твердостью рабочих поверхностей НкС 56—64. [c.592]

mash-xxl.info