высокоуглеродистые инструментальные стали, легированные и углеродистые (стали У12, Х, Х9, ХГ), после закалки и стабилизирующего низкотемпературного (120…170 oС ) отпуска в течение 10…30 ч. До отпуска желательно провести обработку холодом. Получают твердость 62…67 HRC;

малоуглеродистые стали (сталь 15, 20) после цементации изакалки с низким отпуском;

нитралои (сталь 38ХМЮА) после азотирования на высокую твердость

ОА – упругая деформация образца в момент приложения нагрузки;

АВ – участок, соответствующий начальной скорости ползучести;

ВС – участок установившейся скорости ползучести, когда удлинение имеет постоянную скорость.

- не более 0,25% – низкоуглеродистая сталь

- 0,25-0,60% – среднеуглеродистая

- 0,60-2,00% – высокоуглеродистая

Углеродистая инструментальная сталь маркировка и изготовление. Сталь углеродистая инструментальная

Инструментальные стали

Стали для режущего инструмента

Инструментальная сталь должна обладать высокой твердостью, износостойкостью, достаточной прочностью и вязкостью (для инструментов ударного действия).

Режущие кромки могут нагреваться до температуры 500…900oС, поэтому важным свойством является теплостойкость, т. е., cпособность сохранять высокую твердость и режущую способность при продолжительном нагреве (красностойкость).

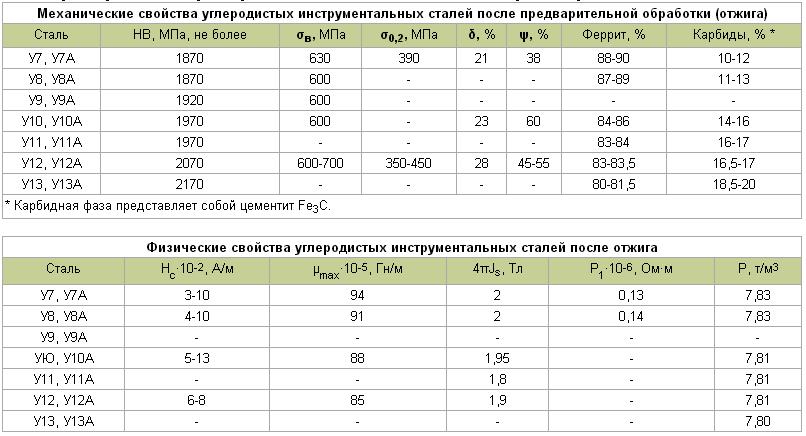

Углеродистые инструментальные стали (ГОСТ 1435).

Содержат 0,65…1,35% углерода.

Стали У7…У13А – обладают высокой твердостью, хорошо шлифуются, дешевы и недефицитны.

Из сталей марок У7, У8А изготавливают инструмент для работы по дереву и инструмент ударного действия, когда требуется повышенная вязкость – пуансоны, зубила, штампы, молотки.

Стали марок У9…У12 обладают более высокой твердостью и износостойкостью – используются для изготовления сверл, метчиков, фрез.

Сталь У13 обладает максимальной твердостью, используется для изготовления напильников, граверного инструмента.

Для снижения твердости и создания благоприятной структуры, все инструментальные стали до изготовления инструмента подвергают отжигу.

Для заэвтектоидных сталей проводят сфероидизирующий отжиг, в результате которого цементит вторичный приобретает зернистую форму. Регулируя скорость охлаждения можно получить любой размер зерен.

Окончательная термическая обработка – закалка с последующим отпуском.

Закалку для доэвтектоидных сталей проводят полную, а для заэвтектоидных – неполную. Структура закаленных сталей или мартенсит, или мартенсит и карбиды.

Температура отпуска выбирается в зависимости от твердости, необходимой для инструмента.

Для инструментов ударного действия, требующих повышенной вязкости, из сталей У7, У8 отпуск проводят при температуре 280…300oС, что обеспечивает твердость HRC 56…58.

Для напильников, метчиков, плашек отпуск проводят при температуре 150…200oС, при этом обеспечивается получение максимальной твердости — НRC 62…64.

Основными недостатками углеродистых инструментальных сталей является их невысокая прокаливаемость (5…10 мм), низкая теплостойкость (до 200oС), то есть инструменты могут работать только при невысоких скоростях резания.

Легированные инструментальные стали

Содержат 0,9…1,4 % углерода. В качестве легирующих элементов содержат хром, вольфрам, ванадий, марганец, кремний и другие. Общее содержание легирующих элементов до 5%.

Высокая твердость и износостойкость в основном определяются высоким содержанием углерода. Легирование используется для повышения закаливаемости и прокаливаемости, сохранения мелкого зерна, повыщения прочности и вязкости.

Термическая обработка включает закалку и отпуск.

Проводят закалку с температуры 800…850oС в масло или ступенчатую закалку, что уменьшает возможность коробления и образования закалочных трещин.

Отпуск проводят низкотемпературный, при температуре 150…200oС, что обеспечивает твердость HRC 61…66. Иногда, для увеличения вязкости, температуру отпуска увеличивают до 300oС, но при этом наблюдается снижение твердости HRC 55…60.

Для деревообрабатывающего инструмента из сталей 6ХС и 9ХФ рекомендуется изотермическая закалка, значительно улучшающая вязкость.

Повышенное содержание кремния (сталь 9ХС) способствует увеличению прокаливаемости до 40 мм и повышению устойчивости мартенсита при отпуске. Недостатками сталей, содержащих кремний, являются чувствительность их к обезуглероживанию при термообработке, плохая обрабатываемость резанием и деформированием из-за упрочнения феррита кремнием.

Повышенное содержание марганца (стали ХВГ, 9ХВСГ) способствует увеличению количества остаточного аустенита, что уменьшает деформацию инструмента при закалке. Это особенно важно для инструмента, имеющего большую длину при малом диаметре, например, протяжек.

Хром увеличивает прокаливаемость и твердость после закалки.

Стали используются для изготовления инструмента и ударного, и режущего.

“Алмазная ” сталь ХВ5 содержит 5% вольфрама. Благодаря присутствию вольфрама, в термически обработанном состоянии имеет избыточную мелкодисперсную карбидную фазу. Твердость составляет HRC 65…67. Cталь используется для изготовления инструмента, сохраняющего длительное время острую режущую кромку и высокую размерную точность (развертки, фасонные резцы, граверный инструмент).

Быстрорежущие стали

Стали получили свое название за свойства. В следствии высокой теплостойкости (550…650oС), изготовленные из них инструменты могут работать с достаточно высокими скоростями резания.

Стали содержат 0,7…1,5 % углерода, до 18 % основного легирующего элемента – вольфрама, до 5 % хрома и молибдена, до 10 % кобальта

Добавление ванадия повышает износостойкость инструмента, но ухудшает щлифуемость. Кобальт повышает теплостойкость до 650oС и вторичную твердость HRC 67…70.

Микроструктура быстрорежущей стали в литом состоянии имеет эвтектическую структурную составляющую. Для получения оптимальных свойств инструментов из быстрорежущей стали необходимо по возможности устранить структурную неоднородность стали – карбидную ликвацию. Для этого слитки из быстрорежущей стали подвергаются интенсивной пластической деформации (ковке). При этом происходит дробление карбидов эвтектики и достигается более однородное распределение карбидов по сечению заготовки.

Затем проводят отхиг стали при температуре 860…900oС. Структура отожженной быстрорежущей стали – мелкозернистый (сорбитообразный) перлит и карбиды, мелкие эвтектоидные и более крупные первичные. Количество карбидов около 25 %. Сталь с такой структурой хорошо обрабатывается резанием. Подавляющее количество легирующих элементов находятся в карбидной фазе. Для получения оптимальных свойств стали в готовом инструменте необходимо при термической обработке обеспечить максимальное насыщение мартенсита легирующими элементами. При закалке быстрорежущие стали требуют нагрева до очень высоких температур, около 1280oС. Нагрев осуществляют в хорошо раскисленных соляных ваннахBaCl2/, что улучшает равномерность прогрева и снижает возможность обезуглероживания поверхности. Для снижения термических фазовых напряжений нагрев осуществляют ступенчато: замедляют нагрев при температурах 600…650oС и при 850…900oС. График режима термической обработки быстрорежущей стали представлен на рис. 19.1.

Рис.19.1. График режима термической обработки быстрорежущей стали

Охлаждение от закалочной температуры производится в масле. Структура стали после закалки состоит из легированного, очень тонкодисперсного мартенсита, значительного количества (30…40 %) остаточного аустенита и карбидов вольфрама. Твердость составляет 60…62 HRC. Наличие аустенита остаточного в структуре закаленной стали ухудшает режущие свойства.

Для максимального удаления аустенита остаточного проводят трехкратный отпуск при температуре 560oС. При нагреве под отпуск выше 400oС наблюдается увеличение твердости. Это объясняется тем, что из легированного остаточного аустенита выделяются легированные карбиды. Аустенит при охлаждении от температуры отпуска превращается в мартенсит отпуска, что вызывает прирост твердости. Увеличению твердости содействуют и выделившиеся при температуре отпуска мелкодисперсные карбиды легирующих элементов. Максимальная твердость достигается при температуре отпуска 560oС.

После однократного отпуска количество аустенита остаточного снижается до 10%. Чтобы уменьшить его количество до минимума, необходим трехкратный отпуск.

Твердость стали после отпуска составляет 64…65 HRC. Структура стали после термообработки состоит из мартенсита отпуска и карбидов.

При термической обработке быстрорежущих сталей применяют обработку холодом. После закалки сталь охлаждают до температуры — 80 … — 100oС, после этого проводят однократный отпуск при температуре 560oС для снятия напряжений.

Иногда для повышения износостойкости быстрорежущих сталей применяют низкотемпературное цианирование.

Основными видами рехущих инструментов из быстрорежущей стали являются резцы, сверла, долбяки, протяжки, метчики машинные, ножи для резки бумаги. Часто из быстрорежущей стали изготавливают только рабочую часть инструмента.

Стали для измерительных инструментов

Основными требованиями, предъявляемыми к сталям, из которых изготавливаются измерительные инструменты, являются высокая твердость и износоустойчивость, стабильность в размерах в течение длительного времени. Последнее требование обеспечивается минимальным температурным коэффициентом линейного расширения и сведением к минимуму структурных превращений во времени.

Для изготовления измерительных инструментов применяются:

Штамповые стали

Инструмент, применяемый для обработки металлов давлением (штампы, пуансоны, матрицы) изготавливают из штамповых сталей.

Различают стали для штампов холодного и горячего деформирования.

Стали для штампов холодного деформирования.

Стали должны обладать высокой твердостью, износостойкостью, прочностью, вязкостью (чтобы воспринимать ударные нагрузки), сопротивлением пластическим деформациям.

Для штампов небольших размеров (до 25 мм) используют углеродистые инструментальные стали У10, У11, У12 после закалки и низкого отпуска на твердость 57…59 HRC. Это позволяет получить хорошую износостойкость и ударную вязкость.

Для более крупных изделий применяют легированные стали Х, Х9, Х6ВФ. Для повышения износостойкости инструмента после термической обработки проводят цианирование или хромирование рабочих поверхностей.

Для уменьшения брака при закалке необходимо медленное охлаждение в области температур мартенситного превращения (например, закалка из воды в масло для углеродистых сталей, ступенчатая закалка для легированных сталей).

Если штамповый инструмент испытывает ударные нагрузки, то используют стали, обладающие большей вязкостью (стали 4ХС4, 5ХНМ). Это достигается снижением содержания углерода, введением легирующих элементов и соответствующей термической обработкой. После закалки проводят высокий отпуск при температуре 480…580oС, что обеспечивает твердость 38…45 HRC.

Стали для штампов горячего деформирования

Дополнительно к общим требованиям, от сталей этой группы требуется устойчивость против образования трещин при многократном нагреве и охлаждении, окалиностойкость, высокая теплопроводность для отвода теплоты от рабочих поверхностей штампа, высокая прокаливаемость для обеспечения высокой прочности по всему сечению инструмента.

Для изготовления молотовых штампов применяют хромоникелевые среднеуглеродистые стали 5ХНМ, 5ХНВ, 4ХСМФ. Вольфрам и молибден добавляют для снижения склонности к отпускной хрупкости. После термической обработки, включающей закалку с температуры 760…820oС и отпуск при 460…540oС, сталь имеет структуру – сорбит или троостит и сорбит отпуска. Твердость 40…45 HRC.

Штампы горячего прессования работают в более тяжелых условиях. Для их изготовления применяются стали повышенной теплостойкости. Сталь 3Х2В8Ф сохраняет теплостойкость до 650oС, но наличие карбидов вольфрама снижает вязкость. Сталь 4Х5В2ФС имеет высокую вязкость. Повышенное содержание хрома и кремния значительно увеличивает окалиностойкость стали.

Твердые сплавы

В качестве материалов для инструментов используются твердые сплавы, которые состоят из твердых карбидов и связующей фазы. Они изготавливаются методами порошковой металлургии.

Характерной особенностью твердых сплавов является очень высокая твердость 87…92 HRC при достаточно высокой прочности. Твердость и прочность зависят от количества связующей фазы (кобальта) и величины зерен карбидов. Чем крупнее зерна карбидов, тем выше прочность. Твердые сплавы отличаются большой износостойкостью и теплостойкостью. Основными твердыми сплавами являются группы ВК (WC + Co), TK (WC + TiC + Co), TTK (WC + TiC + TaC + Co). Наиболее распространенными сплавами группы ВК являются сплавы марок ВК3, ВК6, ВК8, ВК20, где число показывает содержание кобальта в процентах, остальное – карбиды вольфрама WC. Сплавы группы ТК марок Т30К6, Т14К8 – первое число показывает содержание карбидов титана в процентах, второе – содержание кобальта в процентах. Сплаы этой группы лучше противостоят изнашиванию, обладают большей твердостью, тепло- и жаростойкостью, стойкостью к коррозии, но меньшей теплопроводностью и большей хрупкостью. Используются на средних и высоких скоростях резания.

Сплавы с малым количеством кобальта обладают повышенной твердостью и износостойкостью, но минимальной прочностью, Поэтому их используют для чистового точения (ВК3, Т30К4).

Сплавы с повышенным содержанием кобальтаиспользуют для чернового точения (ВК8, Т14К8).

Сплав ВК20 начинают использовать для армирования штампов, что повышает их износостойкость.

Износостойкость инструментов из твердых сплавов превышает износостойкость инструментов из быстрорежущих стале в 10…20 раз и сохраняется до температур 800…1000oС.

Алмаз как материал для изготовления инструментов

80 % добываемых природных алмазов и все синтетические алмазы используются в качестве инструментальных материалов.

Основное количество алмазов используется в виде алмазного порошка для изготовления алмазно-абразивного инструмента – шлифовальных кругов, притиров, хонов, надфилей и др., для обработки особо твердых металлов и горных пород. Большое значение имеют заточные круги для твердосплавного инструмента, это увеличивает производительность труда и срок службы инструмента. Повышение стойкости твердосплавного инструмента обеспечивается высокой чистотой (отсутствие зазубрин, мелких трещин) лезвия инструмента.

Алмазный инструмент изготовляется в виде алмазосодержащих кругов с бакелитовой или металлической связкой.

Также изготавливают алмазные резцы (для обработки корпусов часов), фильеры (для волочения проволоки из высокотвердых и драгоценных металлов) и др.

Коррозия электрохимическая и химическая.

Разрушение металла под воздействием окружающей среды называют коррозией.

Коррозия помимо уничтожения металла отрицательно влияет на эксплуатационные характеристики деталей, содействуя всем видам разрушения.

Коррозия в зависимости от характера окружающей среды может быть химической и электрохимической.

Электрохимическаякоррозия имеет место в водных растворах, а так же в обыкновенной атмосфере, где имеется влага.

Сущность этой коррозии в том, что ионы металла на поверхности детали, имея малую связь с глубинными ионами, легко отрываются от металла молекулами воды.

Металл, потеряв часть положительно заряженных частиц, ионов, заряжается отрицательно за счет избыточного количества оставшихся электронов. Одновременно слой воды, прилегающий к металлу, за счет ионов металла приобретает положительный заряд. Разность зарядов на границе металл – вода обуславливает скачок потенциала, который в процессе коррозии изменяется, увеличиваясь от растворения металла, и уменьшаясь от осаждения ионов из раствора на металле.

Если количество ионов переходящих в раствор и осаждающихся на металле одинаково, то скорости растворения и осаждения металла равны и процесс коррозии (разрушения металла) не происходит. Этому соответствует равновесный потенциал .

За нулевой потенциал принимают равновесный потенциал водородного иона в водном растворе при концентрации положительных ионов водорода, равной 1 моль ионов +на 1 литр.

Стандартные потенциалы других элементов измерены по отношению к водородному потенциалу.

Металлы, стандартный потенциал которых отрицательный – корродируют в воде, в которой растворен кислород тем активнее, чем отрицательней значение электрохимического потенциала.

Уходящие ионы металла, взаимодействуя с ионами , образуют гидроксиды, нерастворимые в воде, которые называютржавчиной,а процесс их образования –ржавлением.

Схема ржавления железа:

;

Гидроксид железа в присутствии кислорода, растворенного в воде, превращается в. Так как это нерастворимое соединение, то равновесный потенциал не может быть достигнут и коррозия будет продолжаться до полного разрушения.

В зависимости от структуры коррозия имеет разное проявление: при однородном металле – коррозия происходит равномерно по всей поверхности. При неоднородном металле – коррозия избирательная и называется точечной. Это явление наиболее опасно, так как приводит к быстрой порче всего изделия. Избирательная коррозия создает очаги концентрации напряжений, что содействует разрушению.

Химическая коррозияможет происходить за счет взаимодействия металла с газовой средой при отсутствии влаги. Продуктом коррозии являются оксиды металла. Образуется пленка на поверхности металла толщиной в 1…2 периода кристаллической решетки. Этот слой изолирует металл от кислорода и препятствует дальнейшему окислению, защищает от электрохимической коррозии в воде. При создании коррозионно-стойких сплавов – сплав должен иметь повышенное значение электрохимического потенциала и быть по возможности однофазным.

Классификация коррозионно-стойких сталей и сплавов

Коррозионная стойкость может быть повышена, если содержание углерода свести до минимума, если ввести легирующий элемент, образующий с железом твердые растворы в таком количестве, при котором скачкообразно повысится электродный потенциал сплава.

Важнейшими коррозионно-стойкими техническими сплавами являются нержавеющие стали с повышенным содержанием хрома: хромистые и хромоникелевые. На рис. 20.1 показано влияние количества хрома в железохромистых сплавах на электрохимический потенциал сплава.

Рис 20.1. Влияние хрома на потенциал сплавов

Хромистые стали.

Содержание хрома должно быть не менее 13% (13…18%).

Коррозионная стойкость объясняется образованием на поверхности защитной пленки оксида .

Углерод в нержавеющих сталях является нежелательным, так как он обедняет раствор хромом, связывая его в карбиды, и способствует получению двухфазного состояния. Чем ниже содержание углерода, тем выше коррозионная стойкость нержавеющих сталей.

Различают стали ферритного класса08Х13, 12Х17, 08Х25Т, 15Х28. Стали с повышенным содержанием хрома не имеют фазовых превращений в твердом состоянии и поэтому не могут быть подвергнуты закалке. Значительным недостатком ферритных хромистых сталей является повышенная хрупкость из-за крупнокристаллической структуры. Эти стали склонны к межкристаллитной коррозии (по границам зерен) из-за обеднения хромом границ зерен. Для избежания этого вводят небольшое количество титана. Межкристаллитная коррозия обусловлена тем, что часть хрома около границ зерна взаимодействует с углеродом и образует карбиды. Концентрация хрома в твердом растворе у границ становится меньше 13% и сталь приобретает отрицательный потенциал.

Из-за склонности к росту зерна ферритные стали требуют строгих режимов сварки и интенсивного охлаждения зоны сварного шва. Недостатком является и склонность к охрупчиванию при нагреве в интервале температур 450…500oС

Из ферритных сталей изготавливают оборудование азотно-кислотных заводов (емкости, трубы).

Для повышения механических свойств ферритных хромистых сталей в них добавляют 2…3 % никеля. Стали 10Х13Н3, 12Х17Н2 используются для изготовления тяжелонагруженных деталей, работающих в агрессивных средах.

После закалки от температуры 1000oC и отпуска при 700…750oС предел текучести сталей составляет 1000 МПа.

Термическую обработку для ферритных сталей проводят для получения структуры более однородного твердого раствора, что увеличивает коррозионную стойкость.

Стали мартенситного класса20Х13, 30Х13, 40Х13. После закалки и отпуска при 180…250oС стали 30Х13, 40Х13 имеют твердость 50…60 HRC и используются для изготовления режущего инструмента (хирургического), пружин для работы при температуре 400…450o, предметов домашнего обихода.

Стали аустенитного класса– высоколегированные хромоникелевые стали.

Никель – аустенитообразующий элемент, сильно понижающий критические точки превращения. После охлаждения на воздухе до комнатной температуры имеет структуру аустенита.

Нержавеющие стали аустенитного класса 04Х18Н10, 12Х18Н9Т имеют более высокую коррозионную стойкость, лучшие технологические свойства по сравнению с хромистыми нержавеющими сталями, лучше свариваются. Они сохраняют прочность до более высоких температур, менее склонны к росту зерна при нагреве и не теряют пластичности при низких температурах.

Хромоникелевые стали коррозионностойки в окислительных средах. Основным элементом является хром, никель только повышает коррозионную стойкость.

Для большей гомогенности хромоникелевые стали подвергают закалке с температуры 1050…1100oCв воде. При нагреве происходит растворение карбидов хрома в аустените. Выделение их из аустенита при закалке исключено, так как скорость охлаждения велика. Получают предел прочности= 500…600 МПа, и высокие характеристики пластичности, относительное удлинение= 35…45%.

Упрочняют аустенитные стали холодной пластической деформацией, что вызывает эффект наклепа. Предел текучести при этом может достигнуть значений 1000…1200 МПа, а предел прочности – 1200…1400 МПа.

Для уменьшения дефицитного никеля часть его заменяют марганцем (сталь 40Х14Г14Н3Т) или азотом (сталь 10Х20Н4АГ11).

Аустенитно-ферритные стали12Х21Н5Т, 08Х22Н6Т являются заменителями хромоникелевых сталей с целью экономии никеля.

Свойства сталей зависят от соотношения ферритной и аустенитной фаз (оптимальные свойства получают при соотношении – Ф:А=1:1 ). Термическая обработка сталей включает закалку от температуры 1100…1150oC и отпуск-старение при температуре 500…750oC.

Аустенитно-ферритные стали не подвержены коррозионному растрескиванию под напряжением: трещины могут возникать только на аустенитных участках, но ферритные участки задерживают их развитие. При комнатных температурах аустенитно-ферритные стали имеют твердость и прочность выше, а пластичность и ударную вязкость ниже, чем стали аустенитного класса.

Кроме нержавеющих сталей в промышленности применяют коррозионно-стойкие сплавы – это сплавына никелевой основе.Сплавы типахастеллойсодержат до 80 % никеля, другим элементом является молибден в количестве до 15…30 %. Сплавы являются коррозионно-стойкими в особо агрессивных средах (кипящая фосфорная или соляная кислота), обладают высокими механическими свойствами. После термической обработки – закалки и старения при температуре 800oС – сплавы имеют предел прочностиМПа, и твердость. Недостатком является склонность к межкристаллической коррозии, поэтому содержание углерода в этих сплавах должно быть минимальным.

Жаростойкость, жаростойкие стали и сплавы.

Жаростойкость (окалиностойкость)– это способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени.

Если изделие работает в окислительной газовой среде при температуре 500..550oC без больших нагрузок, то достаточно, чтобы они были только жаростойкими (например, детали нагревательных печей).

Сплавы на основе железа при температурах выше 570oC интенсивно окисляются, так как образующаяся в этих условиях на поверхности металла оксид железа(вюстит) с простой решеткой, имеющей дефицит атомов кислорода (твердый раствор вычитания), не препятствует диффузии кислорода и металла. Происходит интенсивное образование хрупкой окалины.

Рис. 20.2. Влияние хрома на жаростойкость хромистой стали

Для повышения жаростойкости в состав стали вводят элементы, которые образуют с кислородом оксиды с плотным строением кристаллической решетки (хром, кремний, алюминий).

Степень легированости стали, для предотвращения окисления, зависит от температуры. Влияние хрома на жаростойкость хромистой стали показано на рис.20.2.

Чем выше содержание хрома, тем более окалиностойки стали (например, сталь 15Х25Т является окалиностойкой до температуры 1100…1150oC).

Высокой жаростойкостью обладают сильхромы, сплавы на основе никеля – нихромы, стали 08Х17Т, 36Х18Н25С2, 15Х6СЮ.

Жаропрочность, жаропрочные стали и сплавы

Жаропрочность– это способность металла сопротивляться пластической деформации и разрушению при высоких температурах.

Жаропрочные материалы используются для изготовления деталей, работающих при высоких температурах, когда имеет место явление ползучести.

Критериями оценки жаропрочности являются кратковременная и длительная прочности, ползучесть.

Кратковременная прочностьопределяется с помощью испытаний на растяжение разрывных образцов. Образцы помещают в печь и испытывают при заданной температуре. Обозначают кратковременную прочность=, например300oС= 300МПа.

Прочность зависит от продолжительности испытаний.

Пределом длительной прочностиназывается максимальное напряжение, которое вызывает разрушение образца при заданной температуре за определенное время.

Например = 200 МПа, верхний индекс означает температуру испытаний, а нижний – заданную продолжительность испытания в часах. Для котельных установок требуется невысокое значение прочности, но в течение нескольких лет.

Ползучесть – свойство металла медленно пластически деформироваться под действием постоянной нагрузки при постоянной температуре.

При испытаниях образцы помещают в печь с заданной температурой и прикладывают постоянную нагрузку. Измеряют деформацию индикаторами.

При обычной температуре и напряжениях выше предела упругости ползучесть не наблюдается, а при температуре выше 0,6Тпл, когда протекают процессы разупрочнения, и при напряжениях выше предела упругостинаблюдается ползучесть.

В зависимости от температуры скорость деформации при постоянной нагрузке выражается кривой состоящей из трех участков (рис. 20.3):

Рис. 20.3. Кривая ползучести

Если напряжения достаточно велики, то протекает третья стадия (участок СД), связанная с началом разрушения образца (образование шейки).

Для углеродистых сталей ползучесть наблюдается при нагреве выше 400oС.

Предел ползучести– напряжение, которое за определенное время при заданной температуре вызывает заданное суммарное удлинение или заданную скорость деформации.

НапримерМПа, где верхний индекс – температура испытания вoС, первый нижний индекс – заданное суммарное удлинение в процентах, второй – заданная продолжительность испытания в часах.

Классификация жаропрочных сталей и сплавов

В качестве современных жаропрочных материалов можно отметить перлитные,мартенситные и аустенитныежаропрочные стали,никелевые и кобальтоавыежаропрочные сплавы,тугоплавкиеметаллы.

При температурах до 300oC обычные конструкционные стали имеют высокую прочность, нет необходимости использовать высоколегированные стали.

Для работы в интервале температур 350…500oC применяют легированные стали перлитного, ферритного и мартенситного классов.

Перлитные жаропрочные стали. К этой группе относятся котельные стали и сильхромы. Эти стали применяются для изготовления деталей котельных агрегатов, паровых турбин, двигателей внутреннего сгорания. Стали содержат относительно мало углерода. Легирование сталей хромом, молибденом и ванадием производится для повышения температуры рекристаллизации (марки 12Х1МФ, 20Х3МФ). Используются в закаленном и высокоотпущенном состоянии. Иногда закалку заменяют нормализацией. В результате этого образуются пластинчатые продукты превращения аустенита, которые обеспечивают более высокую жаропрочность. Предел ползучести этих сталей должен обеспечить остаточную деформацию в пределах 1 % за время 10000…100000 ч работы.

Перлитные стали обладают удовлетворительной свариваемостью, поэтому используются для сварных конструкций (например, трубы пароперегревателей).

Для деталей газовых турбин применяют сложнолегированные стали мартенситногокласса12Х2МФСР, 12Х2МФБ, 15Х12ВНМФ. Увеличение содержания хрома повышает жаростойкость сталей. Хром, вольфрам, молибден и ванадий повышают температуру рекристаллизации, образуются карбиды, повышающие прочность после термической обработки. Термическая обработка состоит из закалки от температур выше 1000oС в масле или на воздухе и высокого отпуска при температурах выше температуры эксплуатации.

Для изготовления жаропрочных деталей, не требующих сварки (клапаны двигателей внутреннего сгорания), применяются хромокремнистые стали – сильхромы:40Х10С2М, 40Х9С2, Х6С.

Жаролрочные свойства растут с увеличением степени легированности. Сильхромы подвергаются закалке от температуры около 1000oС и отпуску при температуре 720…780oС.

При рабочих температурах 500…700oC применяются сталиаустенитного класса. Из этих сталей изготавливают клапаны двигателей, лопатки газовых турбин,сопловые аппараты реактивных двигателей и т.д.

Основными жаропрочными аустенитными сталями являются хромоникелевые стали, дополнительно легированные вольфрамом, молибденом, ванадием и другими элементами. Стали содержат 15…20 % хрома и 10…20 % никеля. Обладают жаропрочностью и жаростойкостью, пластичны, хорошо свариваются, но затруднена обработка резанием и давлением, охрупчиваются в интервале температур около 600oС, из-за выделения по границам различных фаз.

По структуре стали подразделяются на две группы:

1. Аустенитные стали с гомогенной структурой17Х18Н9, 09Х14Н19В2БР1,12Х18Н12Т. Содержание углерода в этих сталях минимальное. Для создания большей однородности аустенита стали подвергаются закалке с 1050…1100oС в воде, затем для стабилизации структуры – отпуску при 750oС.

2. Аустенитные стали с гетерогенной структурой 37Х12Н8Г8МФБ, 10Х11Н20Т3Р.

Термическая обработка сталей включает закалку с 1050…1100oС. После закалки старение при температуре выше эксплуатационной (600…750oС). В процессе выдержки при этих температурах в дисперсном виде выделяются карбиды, карбонитриды, вследствие чего прочность стали повышается.

Детали, работающие при температурах 700…900oC, изготавливают из сплавов на основеникеля и кобальта(например, турбины реактивных двигателей).

Никелевые сплавы преимущественно применяют в деформированном виде. Они содержат более 55 % никеля и минимальное количество углерода (0,06…0,12 %). По жаропрочным свойствам превосходят лучшие жаропрочные стали.

По структуре никелевые сплавы разделяют на гомогенные (нихромы)игетерогенные(нимоники).

Нихромы.Основой этих сплавов является никель, а основным легирующим элементом – хром (ХН60Ю, ХН78Т).

Нихромы не обладают высокой жаропрочностью, но они очень жаростойки. Их применяют для малонагруженных деталей, работающих в окислительных средах, в том числе и для нагревательных элементов.

Нимоники являются четвертными сплавами никель – хром (около 20 %) – титан (около 2%) – алюминий (около 1 %) (ХН77ТЮ, ХН70МВТЮБ, ХН55ВМТФКЮ). Используются только в термически обработанном состоянии. Термическая обработка состоит из закалки с 1050…1150oС на воздухе и отпуска – старения при 600…800oС.

Увеличение жаропрочности сложнолегированных никелевых сплавов достигается упрочнением твердого раствора введением кобальта, молибдена, вольфрама.

Основными материалами, которые могут работать при температурах выше 900oC (до 2500oС), являютсясплавы на основе тугоплавких металлов– вольфрама, молибдена, ниобия и других.

Температуры плавления основных тугоплавких металлов: вольфрам – 3400oС, тантал – 3000oС, молибден – 2640oС, ниобий – 2415oС, хром – 1900oС.

Высокая жаропрочность таких металлов обусловлена большими силами межатомных связей в кристаллической решетке и высокими температурами рекристаллизации.

Наиболее часто применяют сплавы на основе молибдена. В качестве легирующих добавок в сплавы вводят титан, цирконий, ниобий. С целью защиты от окисления проводят силицирование, на поверхности сплавов образуется слой MoSi2толщиной 0,03…0,04 мм. При температуре 1700oС силицированные детали могут работать 30 часов.

Вольфрам – наиболее тугоплавкий металл. Его используют в качестве легирующего элемента в сталях и сплавах различного назначения, в электротехнике и электронике (нити накала, нагреватели в вакуумных приборах).

В качестве легирующих элементов к вольфраму добавляют молибден, рений, тантал. Сплавы вольфрама с рением сохраняют пластичность до –196oС и имеют предел прочности 150 МПа при температуре 1800oС.

Для сплавов на основе вольфрама характерна низкая жаростойкость, пленки образующихся оксидов превышают объем металла более, чем в три раза, поэтому они растрескиваются и отслаиваются Изготавливают изделия, работающие в вакууме).

studfiles.net

Инструментальные, углеродистые, качественные, высококачественные стали. применение, маркировка, расшифровка.

⇐ ПредыдущаяСтр 2 из 5Следующая ⇒Инструментальная сталь по сравнению с конструкционными углеродистыми сталями обладает значительно большей твердостью (особенно после закалки), но является более хрупкой. По химическому составу инструментальные стали подразделяются на инструментальные углеродистые (ГОСТ 1435- 54), легированные инструментальные (ГОСТ 5952-51) и быстрорежущие (ГОСТ 5952-51).

Инструментальные углеродистые стали по содержанию углерода и твердости подразделяются на низкоуглеродистые, содержащие углерод до 0,25%; среднеуглеродистые - от 0,25% до 0,6% и высокоуглеродистые - от 0,6 до 2%.

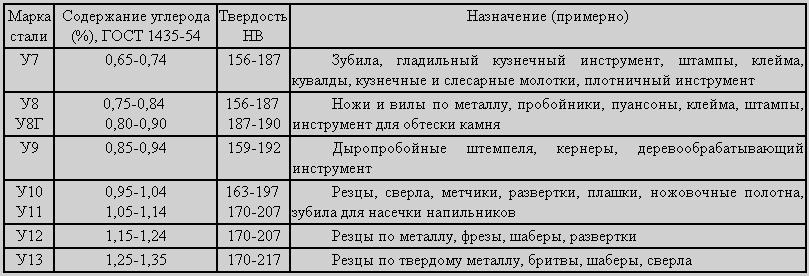

Углеродистые инструментальные стали в соответствии с ГОСТ 1435-54 обозначаются следующими марками: У7; У8; У8Г; У9; У10; У11; У12; У13. Буква У указывает, что сталь углеродистая, а следующая за ней цифра - среднее содержание углерода в десятых долях процента. Буква Г в марке показывает повышенное содержание марганца.

Углеродистые инструментальные стали бывают качественные и высококачественные.

К группе качественных сталей относятся марки стали без буквы А, к группе высококачественных сталей, более чистых по содержанию серы и фосфора, а также примесей других элементов - марки стали с буквой А. Буквы и цифры в обозначении этих марок стали означают: У - углеродистая, следующая за ней цифра - среднее содержание углерода в десятых долях процента, Г - повышенное содержание марганца.

Высококачественные углеродистые инструментальные стали, выплавляемые в электропечах, маркируются таким же образом, но с добавлением в конце буквы А, т. е. У7А, У8А и т. д. Буква А обозначает, что сталь является высококачественной (улучшенной), по составу более чистой, с пониженным содержанием серы (до 0,03%), фосфора (также до 0,03%), остаточных примесей и неметаллических включений. Содержание марганца в этих сталях колеблется в пределах от 0,15 до 0,40%; кремния от 0,15 до 0,35%.

Достоинством инструментальных углеродистых сталей является их хорошая обрабатываемость, невысокая твердость (160-180 НВ). Однако они имеют и крупные недостатки: небольшой интервал закалочных температур, необходимость быстрого охлаждения в воде при закалке, что приводит к короблению, деформации инструментов и даже образованию трещин.

Инструментальная углеродистая сталь применяется для изготовления различных инструментов (режущих, мерительных и др.), которые должны обладать высокой износоустойчивостью и красностойкостью.

Марки и области применения инструментальной стали приведены в табл.

| Марка стали | Содержание углерода (%), ГОСТ 1435-54 | Твердость HB | Назначение (примерно) |

| У7 | 0,65-0,74 | 156-187 | Зубила, гладильный кузнечный инструмент, штампы, клейма, кувалды, кузнечные и слесарные молотки, плотничный инструмент |

| У8 У8Г | 0,75-0,84 0,80-0,90 | 156-187 187-190 | Ножи и вилы по металлу, пробойники, пуансоны, клейма, штампы, инструмент для обтески камня |

| У9 | 0,85-0,94 | 159-192 | Дыропробойные штемпеля, кернеры, деревообрабатывающий инструмент |

| У10 У11 | 0,95-1,04 1,05-1,14 | 163-197 170-207 | Резцы, сверла, метчики, развертки, плашки, ножовочные полотна, зубила для насечки напильников |

| У12 | 1,15-1,24 | 170-207 | Резцы по металлу, фрезы, шаберы, развертки |

| У13 | 1,25-1,35 | 170-217 | Резцы по твердому металлу, бритвы, шаберы, сверла |

Испытание на твердось по Бринеллю и Роквеллу.

Твердость по Бринеллю

Испытание на твердость по Бринелю проводится путем вдавливания стального закаленного шарика диаметром 10 мм, 5 мм или 2,5 мм под действием нагрузки, величина которой определяется толщиной образца и уровнем измеряемой твердость. После снятия нагрузки на поверхности остается отпечаток, который измеряют с использованием особой лупы с делениями. Твердость определяется по формуле:

,

,

где Р– усилие, действующее на шарик, кг;

S– площадь поверхности отпечатка, мм²;

D– диаметр шарика, мм;

d– диаметра отпечатка, мм;

НВ– твердость по Бринеллю.

Образец для испытания на твердость должен быть плоскопараллельным, очищенным от окалины и других загрязнений. С целью повышения точности измерений количество отпечатков должно быть не менее 2, каждый отпечаток промеряется в двух перпендикулярных направлениях, и результат определяется как среднеарифметический. При этом расстояние от края образца до центра отпечатка должно быть не менее 2,5d, а расстояние между отпечатками>4d. Диаметры отпечатков должны находиться в пределах 0,2D<d< 0,6D.

Число твердости при стандартных условиях (шарик 10 мм, нагрузка 3000 кг, выдержка под нагрузкой 10 с) пишут так: НВ400 (твердость 400 единиц по Бринеллю). Если условия испытания другие, то обозначение твердости дополняется этими условиями. Например, НВ5/250/30-200 означает: число твердости 200 при испытании шариком 5 мм под нагрузкой 250 кг в течение 30 с.

Твердость испытываемых методом Бринелля материалов не должна превышать НВ450 во избежание деформирования стального шарика и искажения результатов испытания. Такими материалами являются цветные металлы и сплавы, а также сырые незакаленные стали и чугуны.

Твердость по Роквеллу.

Если использование метода Бринелля ограничено средней твердостью (до 450 НВ), то метод Роквелла позволяет измерить твердость до 1000 НВ, что намного расширяет круг испытуемых материалов и делает этот метод более универсальным. Мягкие материалы испытываются стальным шариком D= 1,58 мм, твердые – алмазным конусом с углом 120°. Для этого предусмотрены разные нагрузки: шарик нагружается средней нагрузкой – 100 кг, а конус – двумя нагрузками 150 и 60 кг. Большая нагрузка предусмотрена для измерения твердых и относительно прочных материалов, таких как закаленные стали. Твердые и хрупкие материалы, например, твердые сплавы, испытываются при малой нагрузке. В соответствии с этими нагрузками прибор имеет три шкалы измерения: А,B,C. В отличие от метода Бринелля твердость по Роквеллу измеряется не в кг/мм2, а в условных единицах, соответствующих разности между глубиной отпечатка от предварительной нагрузки – 10 кг и окончательной нагрузки. За единицу измерения принята величина, отвечающая осевому перемещению шарика или конуса на глубину 0,002 мм.

Это перемещение измеряется автоматически на приборе, и стрелка индикатора сразу показывает отсчет твердости по соответствующей шкале. Запись чисел твердости производится с обозначением шкалы, например, НRС60, НRВ90, НRА70. Твердость по Роквеллу – безразмерная величина. При необходимости твердость по Роквеллу может быть переведена на твердость по Бринеллю с использованием соответствующих переводных таблиц.

Метод Роквелла вследствие относительной простоты и высокой скорости, широкого диапазона материалов по твердости, высокой точности и небольшого отпечатка на испытуемом материале получил широкое применение. Рекомендуемые условия испытания приведены в таблице 4.2. Расстояние между центрами отпечатков либо до края образца не должно быть меньше 3 мм.

Читайте также:

lektsia.com

Инструментальные углеродистые стали.

Инструментальной углеродистой называется сталь с содержанием углерода от 0,7 % и выше. Эта сталь отличается высокой твердостью и прочностью и применяется для изготовления инструмента. Инструментальная углеродистая сталь делится на качественную и высококачественную.

Углеродистые стали (ГОСТ 1435-90) производят качественные – (У7, У8, У9, …, У13) и высококачественные – (У7А, У8А, У9А,…, У13А).

Буква А в марке показывает, что сталь углеродистая, а цифра – среднее содержание углерода в десятых долях процента. Буква А в конце марки показывает что сталь высококачественная. Углеродистые стали поставляют после отжига на зернистый перлит. За счет невысокой твердости в состоянии поставки углеродистые стали хорошо обрабатываются резанием и деформируются, что позволяет применять накатку, насечку, и другие высокопроизводительные методы изготовления инструмента.

Стали У7 и У7А используют для инструментов и изделий, подвергающихся толчкам и ударам и требующих высокой вязкости при умеренной твердости (зубила, молотки, инструменты по дереву и т.д.).

У8 и У8А – для инструментов и изделий, требующих повышенной твердости и достаточной вязкости (кернеры, матрицы, ножи и ножницы по металлу, отвертки и т.д.).

У9, У9А – для инструментов, требующих высокой твердости при наличии некоторой вязкости.

У10, У10А – для инструментов, не подвергающихся сильным толчкам и ударам и требующих высокой твердости при незначительной вязкости (фрезы, метчики, развертки, строгальные резцы и т.д.).

У11, У11А, У12, У12А – для инструментов, требующих высокой твердости (напильники, шаберы, фрезы, сверла, острый хирургический инструмент, пилы по металлу и т.д.).

У13, У13А – для инструментов, которые должны иметь исключительно большую твердость – бритвы, шаберы, волочильный инструмент и др.

Недостатком инструментальной углеродистой стали является потеря прочности при нагреве выше 200ºС (отсутствие теплостойкости). Инструмент, изготавливаемый из этих сталей, принимают для обработки сравнительно мягких материалов при небольших скоростях резания.

Легированные стали.

Легированной называется сталь, в которой наряду с обычными примесями имеются легирующие элементы, резко улучшающие ее свойства.

Легирующие элементы и их влияние на свойства стали.

Хром – карбидообразующий элемент. Повышает прокаливаемость. Способствует получению твердых и износостойких рабочих поверхностей. При содержании более 12 % придает высокие антикоррозионные и жаростойкие качества. Недостаток – повышает склонность стали к отпускной хрупкости.

Никель– увеличивает прокаливаемость, в особенности в сочетании с хромом. Способствует повышению прочности и коррозионной стойкости при высоких температурах. В результате закалки обеспечивает получение мелкозернистой структуры, отличающейся повышенной прочностью, высокой пластичностью и вязкостью.

Вольфрам – эффективный карбидообразующий элемент. Главнейшее положительное качество – обеспечение после закалки и отпуска высокой твердости (HRC 64 – 66). Вольфрам препятствует росту зерна при нагреве, способствует устранению хрупкости при отпуске. Благодаря высокой твердости широко применяется в инструментальных сталях и сплавах.

Ванадий - эффективный карбидообразующий элемент. В малых количествах способствует получению мелкозернистой структуры и повышению вязкости стали. Способствует сохранению твердости при отпуске. Один из немногих элементов улучшающих свариваемость.

Кремний – при содержании 1 - 1,5 % увеличивает прочность, причем вязкость сохраняется. Кремний увеличивает упругость, кислотостойкость, окалиностойкость.

Марганец – при содержании свыше 1 % увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт– повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден – эффективный карбидообразующий элемент. Повышает прокаливаемость. Снижает склонность к отпускной хрупкости. Обеспечивает получение равномерной мелкозернистой структуры, сообщает стали высокую прочность, пластичность и вязкость.

Титан - эффективный карбидообразующий элемент. Способствует получению мелкозернистой структуры, в особенности в сочетании с хромом и марганцем. В результате закалки обеспечивает высокую твердость рабочих поверхностей деталей. Повышает коррозионную стойкость.

Ниобий– улучшает кислотостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий– повышает жаростойкость и окалиностойкость. Измельчает зерно. Повышает ударную вязкость.

Медь – увеличивает антикоррозионные свойства.

Редкоземельные элементы.

Церий – повышает прочность и особенно пластичность.

Цирконий – оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим уменьшают пористость, улучшают качество поверхности, способствуют уменьшению содержания серы в стали, измельчают зерно.

Классификация легированных сталей.

В основу классификации легированных сталей заложены четыре признака: равновесная структура (после отжига), структура после охлаждения на воздухе (после нормализации), состав и назначение сталей.

По типу равновесной структуры стали подразделяются на доэвтектоидные, эвтектоидны, заэвтектоидные и ледебуритные. Эвтектоидные стали имеют перлитную структуру, а доэвтектоидные и заэвтектоидные наряду с перлитом содержат соответственно избыточный феррит и или вторичные карбиды (М3С, где М – металл). В структуре ледебуритных сталей присутствует эвтектика (ледебурит). По структуре они могут быть отнесены к белым чугунам, но их причисляют к сталям с учетом меньшего, чем у чугунов, содержания углерода (меньше 2 % С) и возможности подвергать пластической деформации.

Классификация по структуре после нормализации предполагает разделение сталей на три основных класса: перлитный, мартенситный и аустенитный. Такое подразделение обусловлено тем, что с увеличением содержания легирующих элементов в стали возрастает устойчивость аустенита в перлитной области; одновременно снижается температурная область мартенситного превращения. Все это приводит к изменению получаемых при нормализации структур от перлита в относительно малолегированных сталях до мартенсита (в легированных) и аустенита (в высоколегированных).

Классификация по химическому составу.

- в зависимости от вводимых элементов (хромистые, марганцовистые, хромоникелевые и т.п.).

- по общему количеству легирующих элементов.

· низколегированные ( до 2,5 % легирующих элементов)

· легированные (от 2,5 до 10 %)

· высоколегированные (более 10 %)

- по качеству.

Качество стали – это комплекс свойств, обеспечиваемых металлургическим процессом, таких, как однородность химического состава, строения и свойств стали, ее технологичность.

· качественные (до 0,04 % S и до 0,035 % Р)

· высококачественные (до 0,025 % S и до 0,025 % Р)

· особовысококачественные (до 0,015 % S и до 0,026 % Р).

- по назначению.

· конструкционные

· инструментальные

· с особыми свойствами

Похожие статьи:

poznayka.org

Углеродистая инструментальная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Углеродистая инструментальная сталь

Cтраница 1

Углеродистые инструментальные стали ( ГОСТ 1435 - 74) выпускают среднего качества и высококачественные, содержащие меньше серы и фосфора. Буква А обозначает, что сталь высококачественной плавки. [1]

Углеродистые инструментальные стали применяются для изготовления инструментов, работающих на низких режимах резания и при обработке изделий с невысокой твердостью. [2]

Углеродистые инструментальные стали имеют достаточную твердость после закалки и низкого отпуска. Но прокаливаемость этих сталей относительно низкая. Для получения мартенсита их необходимо закаливать в воду. Однако это вызывает значительное коробление. Поэтому для режущего инструмента используют легированные стали, которые позволяют получить высокую твердость после закалки в масле и низкого отпуска в крупных изделиях. [3]

Углеродистые инструментальные стали обладают малой устойчивостью аустенита и для получения структуры мартенси-га требуют охлаждения в воде. [4]

Углеродистые инструментальные стали сохраняют режущие свойства только до 200 - 250, выше этой температуры они отпускаются. [5]

Углеродистые инструментальные стали делятся на качественные и высококачественные. Последние содержат меньше серы, фосфора и остаточных примесей. Марки этих сталей обозначают буквой У - углеродистая, а цифры после нее указывают среднее содержание углерода в десятых долях процента. У высококачественных сталей в конце маркировки стоит буква А. Углерод существенно влияет на свойства стали. Чем выше его содержание, тем твердость, износо стойкость и хрупкость стали увеличиваются, но вместе с тем ухудшается ее обработка резанием. [7]

Углеродистые инструментальные стали применяются для изготовления кузнечно-слесарного, штамповочного и металлорежущего инструмента. ГОСТ 1435 - 54 рекомендует следующие марки инструментальной стали: У7; У8; У8Г; У9; У10Г; У11; У12; У13 и такие же марки с индексом А. В обозначениях марок углеродистых инструментальных сталей буква У означает, что сталь инструментальная углеродистая, а цифра после буквы указывает на среднее количество углерода в десятых долях процента. [8]

Углеродистые инструментальные стали применяются для изготовления кузнечно-слееарно го, штамповочного и металлорежущего инструмента. ГОСТ 1436 - 54 рекомендует следующие марки инструментальной стали: У7; У8; У8Г; У9; У ЮГ; У11; У12; У13 и такие же марки с индексом А. В обозначениях марок углеродистых инструментальных сталей буква У означает, что сталь инструментальная углеродистая, а цифра после буквы указывает на среднее количество углерода в десятых долях процента. [9]

Углеродистая инструментальная сталь с мелким аустенитым зерном отличается меньшим короблением при закалке в воде и расширенным интервалом закалочных температур. [10]

Углеродистые инструментальные стали плохо свариваются. Обычно их сваривают нагорячо с применением специальных электродов и флюсов. [11]

Углеродистая инструментальная сталь применяется для изготовления ударного, мерительного и режущего инструмента с последующей термообработкой. За последнее время применение углеродистых сталей для изготовления режущих инструментов для механической обработки систематически сокращается. [12]

Углеродистая инструментальная сталь ( ГОСТ 1435 - 54) поставляется кованая или горячекатаная в виде круглого или квадратного проката, листового, полосового, шестигранного, а также холоднотянутая ( калиброванная) в виде круглого прутка, квадратного, шестигранного, профильного для напильников. [13]

Углеродистые инструментальные стали характеризуются небольшой прокаливаемостью. [14]

Углеродистые инструментальные стали, как следует из фиг. Отметим, что одно из преимуществ легированных инструментальных сталей ( в частности, ХГ и ХВГ) состоит в том, что при некотором их перегреве при закалке мартенсит сохраняет мелкоигольчатость, и твердость с повышением температуры закалки почти не уменьшается. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Углеродистая инструментальная сталь

Основным химическим элементом, определяющим твердость и физико-механические свойства углеродистой инструментальной стали является углерод. В соответствии с содержанием углерода стали, делят на марки. Марки углеродистых инструментальных сталей, их химический состав, твердость после закалки и отпуска приведены в табл. 2.

Инструменты из углеродистой стали закаливают в воде или через воду в масле. Нагрев инструментов производят в свинцовых или соляных ваннах или же в электропечах. Инструменты сложной формы и больших размеров перед опусканием в ванну или помещением в печь предварительно подогревают до температуры 350-450 °С.

Продолжительность нагрева инструментов из углеродистой стали зависит от размера инструмента и среды. Для получения сплошного прогрева инструмента на каждый миллиметр его диаметра или толщины требуется время: а) в свинцовых ваннах – 6-8 с; б) в соляных ваннах – 12-14 с; в) в электропечах – 50-80 с. Температура закалки – 760-830 °С.

После закалки инструменты подвергают отпуску для снятия внутренних напряжений. Отпуск углеродистых инструментальных сталей ведут при температуре 160-180 °С с выдержкой 1… 2 ч. В этих условиях снимается до 70 % остаточных напряжений, снижается хрупкость и повышается вязкость стали. Твердость отпущенных углеродистых инструментов составляет HRC 60-63. Отпуск на более Высокую вязкость и твердость HRC 58-59 ведется при температуре 230-275 °С с выдержкой до 1 ч.

3акаленная углеродистая инструментальная сталь обладает твердостью, достаточно высокой, чтобы обрабатывать все основные марки конструкционных сталей и чугунов в отожженном, нормализованном или улучшенном состояниях. Однако вследствие относительно низкой износостойкости и красностойкости углеродистая сталь быстро изнашивается при невысоких скоростях резания и при температурах 200 °С. В результате структурных изменений она теряет твердость, приобретенную при закалке. Поэтому инструменты из углеродистой стали могут работать только с малыми скоростями резания.

Углеродистые инструментальные стали не дают сквозной закалки и твердость с HRC 60-63 на поверхности понижается до HRC 40 в серединных слоях инструмента. Кроме того, углеродистые стали в процессе термической обработки склонны к поводке и образованию трещин. Поэтому из углеродистых инструментальных сталей изготовляют инструменты малых габаритных размеров для работы по мягким металлам с малой скоростью резания преимущественно для индивидуального и мелкосерийного производства.

Таблица 2

| Марка стали | Химический состав, % | Твердость, HRC | ||||||||

| C | Mn | Si | Cr | Ni | S | P | после закалки | после отпуска | ||

| не более | ||||||||||

| У7А | 0,60 | 0,74 | 0.25… 0.35 | 0,30 | 0,2 | 0,25 | 0,03 | 0,03 | 61 …63 | |

| У8А | 0,75 | 0,85 | 0,25… 0,45 | |||||||

| У9А | 0,86 | 0,94 | 0,20… 0,30 | 62 …64 | ||||||

| У10А | 0,95 | 1,09 | 0,15… 0,25 | 60… 63 | ||||||

| У11А | 1,05 | 1,14 | 0,31 | |||||||

| У12А | 1,10 | 1,25 | 0,30 | 62…65 | ||||||

| У13А | 1,26 | 1,40 | 0,25… 0,35 | |||||||

| У11Х | 1,05 | 1,14 | 0,40… 0,70 | 0,35 | 0,7 | 0,35 | ?62 | 62… 65 | ||

| У13Х | 1,25 | 1,40 | 0,30… 0,60 | >64 | ||||||

Из углеродистых сталей У7А, У8А и У9А изготовляют различные слесарные и кузнечные инструменты, инструменты для обработки дерева, кожи и другого назначения, подвергающиеся ударам во время работы и требующие большой вязкости при умеренной твердости. Из этих же марок углеродистых инструментальных сталей изготовляют державки и корпуса инструментов, оснащенных пластинками твердого сплава.

Из стали У8А изготовляют шаберы, волочильные и другие инструменты, не подвергающиеся ударным нагрузкам, но требующие большой твердости.

Для изготовления режущих инструментов используют высокоуглеродистые стали с содержанием углерода более 1 %. Из углеродистых сталей У10А и У12А изготовляют напильники, мелкие сверла, развертки, метчики, плашки и другие инструменты, предназначенные для обработки мягких металлов с низкими скоростями резания.

Углеродистые инструментальные стали имеют низкую твердость в состоянии поставки, что обеспечивает их хорошую обрабатываемость резанием и давлением. Однако они плохо шлифуются. Большие деформации при термической обработке и плохая шлифуемость углеродистых инструментальных сталей не позволяют использовать их для изготовления фасонных инструментов, шлифуемых по профилю.

arxipedia.ru

свойства, применение. Какие характеристики имеют углеродистые инструментальные стали

Как известно, углеродистые стали бывают конструкционными и инструментальными, при этом отличительной особенностью вторых является гораздо более высокая твердость, но и более высокая хрупкость. Такое сочетание подходит для производства элементов режущих инструментов, в которых режущая кромка при работе не нагревается. Углеродистые стали выдерживают нагрев до 150-200°С, после чего в их структуре начинают происходить изменения.

Кроме того, инструментальная углеродистая сталь идёт на изготовление измерительного и штампового инструмента, для которого важна высокая твердость поверхностного слоя, допуская относительную вязкость сердцевины. Как результат, инструмент характеризуется минимальной поводкой и каким-либо изменением своих механических свойств (пластическая деформация и т.п.)

Углеродистые стали: физические и механические свойства

Для ознакомления с характеристиками данных сплавов можно обратиться к следующим таблицам:

Сталь углеродистая инструментальная: виды

Производство инструментальной углеродистой стали выполняется по ГОСТ 1435- 54, который предусматривает получение трёх видов сплавов в зависимости от содержания в них углерода:

Этот же государственный стандарт описывает технологию изготовления всех существующих марок инструментальных углеродистых сплавов: У7, У8, У8Г (с повышенным содержанием марганца), У9, У10, У11, У12 и У13. Значение после буквы «У» означает десятую долю процента углерода в сплаве.

Если в маркировке углеродистой стали присутствует буква А (например, У12А), материал принадлежит к разряду высококачественных – с минимальным содержанием вредных элементов. Это улучшенные сплавы, в которых количество фосфора, серы и прочих остаточных примесей сведено к минимуму.

Углеродистые инструментальные стали: применение

Основная сфера применения таких сплавов – рабочие части всевозможных слесарных, плотничных, промышленных инструментов. Каждой марке стали можно соотнести её примерное назначение: В каждом конкретном случае инструментальная углеродистая сталь со своими характеристиками соответствует особенностям работы, форме и даже назначению инструмента. Так, на производство ударного деревообрабатывающего инструмента идут сплавы с 0,6-0,7-процентным содержанием углерода. Если же стоит цель изготовить качественный режущий инструмент, необходимо рассмотреть вариант с 0,9- 1,3-процентным углеродистым сплавом. Ему присуща более высокая твердость поверхностного слоя, а значит, и износостойкость металла.

В каждом конкретном случае инструментальная углеродистая сталь со своими характеристиками соответствует особенностям работы, форме и даже назначению инструмента. Так, на производство ударного деревообрабатывающего инструмента идут сплавы с 0,6-0,7-процентным содержанием углерода. Если же стоит цель изготовить качественный режущий инструмент, необходимо рассмотреть вариант с 0,9- 1,3-процентным углеродистым сплавом. Ему присуща более высокая твердость поверхностного слоя, а значит, и износостойкость металла.

fx-commodities.ru

Сталь инструментальная углеродистая - Справочник химика 21

ГОСТ 1435—74. Сталь инструментальная углеродистая. Технические условия. [c.579]Ограничение ГОСТ 801—60). — Взамен ОН 22—147—68 22 159.8—71 Сталь инструментальная углеродистая быстрорежущая и [c.23]

Стали инструментальные углеродистые (по ГОСТ 1435—54) [c.158]

Сталь инструментальная углеродистая [c.81]

Таким образом, в настоящее время борированию подвергают стали углеродистые обыкновенного качества и качественные конструкционные, инструментальные углеродистые и низколегированные, легированные конструкционные и высоколегированные, штамповые для холодного и горячего деформирования, быстрорежущие и др. Этим способом упрочняют прокатные и накатные валки, протяжные оправки, давильные ролики, детали насосов, штампов и пресс-форм, кокили, щеки дробильных агрегатов аглофабрик, ножи, детали текстильных и деревообрабатывающих машин и другие виды инструментов и изделий. [c.49]

Различают стали общего назначения, автоматные, конструкционные (углеродистые и легированные), инструментальные (углеродистые и легированные), быстрорежущие и др. [c.134]Стружку отбирают сверлом (резцом или фрезой), изготовленным из специальной (быстрорежущей) стали или сверхтвердого сплава (победит и др.). Режущий инструмент должен быть хорошо заточен и не иметь выбоин. Если во время сверления (строгания, фрезерования) на режущем инструменте образовалась выбоина, стружку следует выбросить, а инструмент заменить другим или в крайнем случае заточить заново. Применять сверла (резцы) из инструментальной (углеродистой) стали можно только для взятия стружки серого чугуна, железа и мягких сортов углеродистой стали. [c.291]

Нормы твердости инструментальной углеродистой стали в отожженном состоянии и после закалки [c.36]

Выколотки для шпонок изготовляют нз инструментальной углеродистой стали марки У7. [c.266]

Основные сорта стали. Углерод в значительной степени определяет свойства стали. Содержание углерода в технически чистом железе составляет до 0,02%. Такое железо обладает высокой пластичностью, хорошо деформируется при ковке, штамповке, прокатке и сваривается. С увеличением содержания углерода повышается твердость и прочность стали и одновременно понижается ее пластичность. В инструментальной углеродистой стали содержание углерода достигает 1,3%. [c.400]

Определение углерода в инструментальной углеродистой стали, с одной стороны, облегчается тем, что последний содержится в ней Б повышенных концентрациях, с другой — затрудняется наложениями линий никеля на обычно используемую аналитиче- [c.75]

Инструментальные стали — это углеродистые и легированные стали, обладающие высокой твердостью, прочностью и износостойкостью. Их применяют для изготовления режущих и измерительных инструментов, штампов. Необходимую твердость обеспечивает содержащийся в этих сталях углерод (в количестве от 0,8 до 1,3%). Основной легирующий элемент инструментальных сталей — хром иногда в них вводят также вольфрам и ванадий. Особую группу инструментальных сталей составляет быстрорежущая сталь, сохраняющая режущие свойства при больших скоростях резания, когда температура рабочей части резца повышается до 600—700 °С. Основные легирующие элементы этой стали — хром и вольфрам. [c.686]

Инструментальные углеродистые стали бывают качественные и высококачественные. [c.22]

Оргстекло, винипласт, полиэтилен, полистирол и его сополимеры обрабатываются резцами, изготовленными, главным образом, из инструментальной углеродистой и быстрорежущей сталей. Токарные проходные резцы для термопластов должны иметь передний угол до 15° и задний угол до 20°. Реже применяются резцы с передним углом 25° и задним углом 10°. Скорость резания для термопластов составляет примерно 600—900 м/мин, зависит она от качества оборудования. Величины подачи могут изменяться от 0,05 до 0,2 мм об. [c.139]

Раскрой. Вырезка изделий из нержавеющих сталей осуществляется преимущественно механическим способом на гильотинных и пресс-ножницах с косым резом. Материал ножей — инструментальная углеродистая сталь марок У7А, У8, У8А с твёрдостью после термообработки HR = 61 63. [c.40]

Инструментальные углеродистые стали (ГОСТ 1435—54) маркируют буквой У и цифрами, обозначающими среднее содержание углерода в десятых долях процента, например У7, У10, У12. Инструментальные быстрорежущие стали (ГОСТ 9373—60) маркируют буквой Р и цифрами, указывающими среднее содержание вольфрама в процентах (Р9, Р18). [c.4]

Сталь сортовая инструментальная углеродистая [c.24]

Для заэвтектоидных инструментальных углеродистых сталей температура закалки выбирается на 30" выше A , так как в этом случае в структуре стали желательно сохранить цементит, придающий инструменту высокую твёрдость. [c.18]

Влияние структурно-механических характеристик обрабатываемого материала. Трудность обработки металла и его износ (см. стр. 16) определяются структурно-механическими свойствами металла. В общем случае средняя скорость резания в зависимости от обрабатываемого металла снижается в следующем порядке магниевые сплавы > алюминиевые сплавы > цинковые сплавы > медные сплавы > конструкционные углеродистые стали > чугуны > конструкционные легированные стали > инструментальные стали > нержавеющие и жаропрочные стали > титановые сплавы > жаропрочные сплавы [164]. [c.106]

Химический состав инструментальной углеродистой стали по ГОСТ 1435—54, % [c.157]

Смягчающий отжиг на зернистый цементит применяется для сталей инструментального типа для облегчения обрабатываемости их на станках резанием. Углеродистые стали обрабатываются лучше всего при твердости 160—200 НВ. Поэтому стали, имеющие большую твердость, проходят смягчающий отжиг по следующему режиму. [c.294]

Температура нормализации инструментальных углеродистых сталей приведена в табл. 113. [c.295]

Инструментальные стали — это углеродистые и легированные стали, обладающие высокой твердостью, прочностью и износосчойкостью. Их применяют [c.628]

Инструментальные углеродистые и легир. стали предназначены для изготовления режущих, измерительных и штамповых инструментов, обладающих высокой твер-260 [c.134]

Цементуемые стали наиболее полно соответствуют требованиям, предъявляемым к ФОД. Особое преимущество цементуемых сталей заключается в том, что, имея высокую твердость поверхностного слоя и вязкую прочную сердцевину, они обладают высокой стойкостью к изнашиванию и воздействию переменных и ударных нагрузок. В связи с этим цементуемые стали можно применять в условиях, при которых объемно-закаливаемые стали разрушаются. Другое важное преимущество цементуемых сталей пониженная деформация по сравнению с инструментальными углеродистыми сталями. Вследствие этого для них возможны минимальные припуски (0,05.. 0,15 мм) на доработку после термообработки, но при высоких требованиях к ее технологии. Толщину цементованного слоя принимают 0,6. 1,2 мм (меньшие значения — для тонких ребер, выступов). Во избежание образования сколов не рекомендуют изготовлять из этих сталей ФОД с ребрами толщиной менее 4 мм. Из этого класса наиболее часто применяют стали 10 и 20 (ГОСТ 1050-88), 20Х, 12ХНЗА, 18ХГТ (ГОСТ 4543-71). [c.237]

Химический состав в % инструментальной углеродистой качествснно 1 и высококачественной стали [c.36]

АЗОТИРОВАНИЕ, нитрирование— насыщение поверхностного слоя металлических изделий азотом. Азотированные слои отличаются повышенными твердостью, износостойкостью, пределом усталости (см. Усталость материалов) и коррозионной стойкостью в различных средах (остальная толща изделий сохраняет свойства исходного материала). А. подвергают термически (см. Закалка, Отпуск в термообработке) и механически (включая шлифование) обработанные новерхности изделий из сплавов железа углеродистых сталей, легированных конструкционных сталей, инструментальных сталей, нержавеющих сталей, жаропрочных сталей, высокопрочных магниевых чугунов, а также из некоторых цветных тугоплавких металлов. Перед А. обработанную поверхность тщательно очищают и обезжиривают. А. поверхностей изделий из с п л а -вов железа проводят, используя герметически закрытые муфельные печи, гл. обр. в среде газообразного аммиака (КНз) при т-ре 500— 700° С (прочностное А.). В этом интервале т-р происходит диссоциация (распад) аммиака по реакции КНз -> ЗН N. Выделяющийся атомарный азот адсорбируется (см. А дсорб-ция) поверхностью металла и диффундирует (см. Диффузия) в кристаллическую решетку металла, образуя различные азотистые фазы. В системе железо — азот при т-ре ниже 591° С последовательно возникают такие фазы а — твердый раствор азота в альфа-желеае (азотистый феррит, содержащий при нормальной т-ре около 0,01% N. См. также Альфа-фаза) у — нитрид (5,7—6.1% N) с узкой областью [c.30]

СВ оказывают заметное влияние на св-ва стали. Так, марганец и кремний (при некоторых содержаниях) упрочняют сталь и понижают ее пластичность. Сера и кислород способствуют красноломкости. Кроме того, сера снижает усталостную проч-ность и коррозионную стойкость. Фосфор охрупчивает сталь при низких т-рах. Сера и фосфор улучшают обрабатываемость стали резанием, вследствие чего их вводят в автоматные стали. Наличие в стали азота приводит к деформационному упрочнению холоднодеформированной стали в процессе последующей выдержки при т-рах от комнатной до 250—300° С и к синеломкости малоуглеродистой стали при т-ре 150—300° С. Водород способствует охрупчиванию стали и образованию флокенов. В зависимости от содержания серы и фосфора различают углеродистые стали обыкновенного качества (до 0,055% 8 в 0,045% Р), качественные (не более 0,035% каждого элемента) и высококачественные (не более 0,025% каждого элемента). Из углеродистых сталей обыкновенного качества изготовляют малонагруженные изделия, а также арматуру для железобетонных конструкций (см. Железобетон, Строительная сталь), из качественных (см. Качественная сталь) и высококачественных углеродистых сталей — высоконагруженные детали машин и различные инструменты. Физико-химические и мех. св-ва сталей улучшают легированием хромом, никелем, молибденом, ванадием, титаном, марганцем, кремнием, вольфрамом, кобальтом, бором и др. элементами. Легированные стали превосходят углеродистые комплексом мех. св-в (конструкционная и инструментальная стали) и специфическими св-вами, к-рых у углеродистых сталей нет или они недостаточно высоки (см. Быстрорежущая сталь, Износостойкая сталь, Жаропрочная сталь, Корроаионност,ойкая сталь. Магнитная сталь, Электротехническая сталь). Св-ва большинства углеродистых и легированных сталей улучшают термической обработкой, химико-термической обработкой и термомеханической обработкой. В чугунах, в отличие от сталей, кристаллизующихся, как правило, [c.445]

Химический состав в "о инструментальной углеродистой качественно и вь]Сококачественной стали [c.36]

Инструмент-доводка (рис. 114) представляет собою пластину прямоугольной формы, изготовленную из инструментальных углеродистых листовых сталей марок У8А или У10А. Режущая часть доводки должна закаляться на твердость Я с =45—50. Все плоскости доводки должны иметь шлифованную поверхность, а плоскости по размерам 40—50 мм — точно притертые режущие кромки с зеркальной поверхностью. [c.145]

Инструментальная углеродистая сталь также делится на сталь качественную и высококачественную. Качественная инструментальная сталь обозначается буквой У и цифрой, указывающей на среднее содержание углерода в десятых долях процента. Например, в стали У8 содержится 0,8% углерода. Высококачественная инструментальная сталь в конце обозначения имеет букву А, например У ЮЛ, УНА и т. д. Для повышения механических свойств углеродистой стали в ее состав вводят элементы, которых в обычной углеродистой стали не содержится, например хром, ликель, вольфрам и др. Такую сталь называют легированной. [c.6]

Марки углеродистых инструментальных качественных сталей (по ГОСТ 1435—54) обозначаются У7 У8 и т. д. до У12. В этих марках буква У означает принадлежность стали к углеродистым, цифра — среднее содержание углерода в десятых долях процента. При повышенном содержании марганца справа от цифры ставится буква Г (например, У8Г). В марках высококачественной инструментальной углеродистой стали в конце обозначения добавляется буква А (например, У8А У8ГА). [c.8]

chem21.info