- повышается твердость и прочность;

- снижаются пластичность и ударная вязкость, а также сопротивляемость к деформациям, имеющим противоположный знак;

- ухудшается устойчивость к коррозии.

Наклеп и нагартовка: особенности и отличия видов упрочнения металла. Наклеп стали

Наклеп и нагартовка - упрочнение металла: особенности и отличия

Задача упрочнения поверхностного слоя металлического изделия является достаточно актуальной во многих случаях, ведь большая часть деталей машин и различных механизмов работает под воздействием значительных механических нагрузок. Решить такую задачу позволяет как наклеп, так и нагартовка, которые, несмотря на свою схожесть, все же имеют определенные различия.

На производстве проблема упрочнения металлических поверхностей решается с помощью специального оборудования

Сущность наклепа и нагартовки

Наклеп металла является одним из способов упрочнения металлического изделия. Происходит это благодаря пластической деформации, которой такое изделие подвергают при температуре, находящейся ниже температуры рекристаллизации. Деформирование в процессе наклепа приводит к изменению как внутренней структуры, так и фазового состава металла. В результате таких изменений в кристаллической решетке возникают дефекты, которые выходят на поверхность деформируемого изделия. Естественно, эти процессы приводят и к изменениям механических характеристик металла. В частности, с ним происходит следующее:

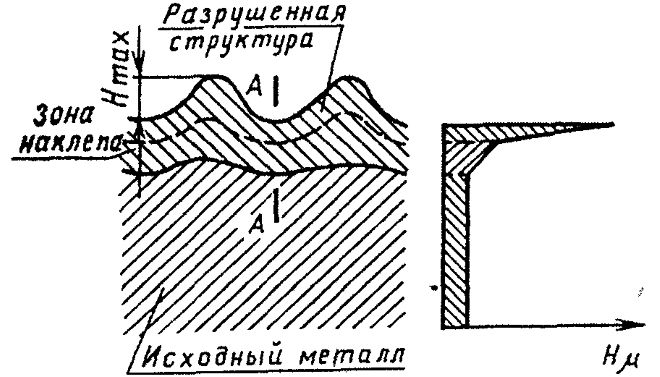

Упрочнение поверхности металла можно оценить по изменению микротвердости, уменьшающейся про мере удаления от поверхности

Явление наклепа, если оно относится к ферромагнитным материалам (например, к железу), приводит к тому, что у металла увеличивается значение такого параметра, как коэрцитивная сила, а его магнитная проницаемость снижается. Если наклепанная область была сформирована в результате незначительной деформации, то остаточная индукция, которой характеризуется материал, снижается, а если степень деформации увеличить, то значение такого параметра резко возрастает. Из положительных последствий наклепа следует отметить и то, что с его помощью можно значительно улучшить эксплуатационные характеристики более пластичных металлов, создающих значительное трение в процессе использования.

Наклепанный слой на поверхности металлического изделия может быть сформирован как специально, тогда такой процесс является полезным, так и неумышленно, в таком случае его считают вредным. Чаще всего неумышленное поверхностное упрочнение металлического изделия происходит в процессе обработки резанием, когда на обрабатываемый металл оказывается значительное давление со стороны режущего инструмента.

Упрочнение (наклеп) при обработке резанием

Увеличение прочности приводит к тому, что поверхность металла становится и более хрупкой, что является очень нежелательным последствием обработки.

Если формирование наклепа может произойти в результате как осознанных, так и неосознанных действий, то нагартовка всегда выполняется специально и является, по сути, полноценной технологической операцией, цель которой состоит в поверхностном упрочнении металла.

Деформационное уплотнение кромки этого затвора произошло в результате эксплуатации, значит – это наклеп

Типы наклепа

Различают два основных типа наклепа, которые отличаются процессами, протекающими при его формировании в материале. Если новые фазы в металле, характеризующиеся иным удельным объемом, сформировались в результате протекания фазовых изменений, то такое явление носит название фазового наклепа. Если же изменения, произошедшие в кристаллической решетке металла, произошли из-за воздействия внешних сил, они называются деформационным наклепом.

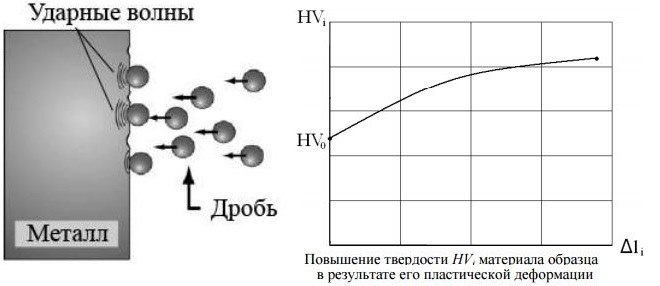

Деформационный наклеп, в свою очередь, может быть центробежно-шариковым или дробеметным. Для выполнения наклепа первого типа на обрабатываемую поверхность воздействуют шариками, изначально располагающимися во внутренних гнездах специального обода. При вращении обода (что выполняется на максимальном приближении к обрабатываемой поверхности) шарики под воздействием центробежной силы отбрасываются к его периферии и оказывают ударное воздействие на деталь. Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с. В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

Схема традиционного деформационного наклепа и график повышения твердости материала

Для того чтобы понимать, почему нагартовка или формирование наклепа приводят к упрочнению металла, следует разобраться в процессах, которые протекают в материале при выполнении таких процедур. При холодной пластической деформации, происходящей под воздействием нагрузки, величина которой превышает предел текучести металла, в его внутренней структуре возникают напряжения. В результате металл будет деформирован и останется в таком состоянии даже после снятия нагрузки. Предел текучести станет выше, и его значение будет соответствовать величине сформировавшихся в материале напряжений. Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие. Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

При холодной деформации металла, протекающей в результате воздействия соответствующего давления (в процессе, например, наклепа), дислокации, составляющие внутреннюю структуру материала, начинают перемещаться. Даже одна пара движущихся дефектных линий, сформировавшихся в кристаллической решетке, способна привести к образованию все новых и новых подобных локаций, что в итоге и повышает предел текучести материала.

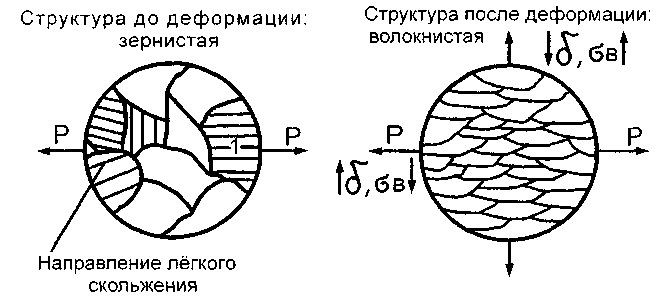

Изменение структуры поверхностного слоя в результате холодной деформации

Внутренняя структура металла при его деформировании в процессе выполнения наклепа или нагартовки претерпевает серьезные изменения. В частности, искажается конфигурация кристаллической решетки, а пространственное положение кристаллов, которые ориентированы беспорядочно, упорядочивается. Такое упорядочивание приводит к тому, что оси кристаллов, в которых они обладают максимальной прочностью, располагаются вдоль направления деформирования. Чем активнее будет выполняться деформирование, тем большее количество кристаллов примут подобное пространственное положение. Существует ошибочное мнение, что зерна, составляющие внутреннюю структуру металла, при его деформации измельчаются. На самом деле они только деформируются, а площадь их поверхности остается неименной.

Из всего вышесказанного можно сделать вывод о том, что в процессе выполнения нагартовки или наклепа изменяется кристаллическая структура стали или другого металла, в результате материал становится более твердым и прочным, но одновременно и более хрупким. Нагартованная сталь, таким образом, представляет собой материал, который специально был подвергнут пластической деформации для улучшения прочностных характеристик.Нагартовка и оборудование для нее

Выполнение нагартовки изделий из стали особенно актуально в тех случаях, когда имеется необходимость повысить их устойчивость к поверхностному растрескиванию, а также предотвратить протекание в нем усталостных процессов. Отраслями промышленности, в которых нагартованные изделия зарекомендовали себя особенно хорошо, являются авиа- и автомобилестроение, нефтедобыча, нефтепереработка и строительство.

Устройство промышленной дробомётной установки для обработки труб

Такие методы упрочнения металлов, как контролируемый наклеп или нагартовка, могут быть реализованы при помощи различного оборудования, от качества и функциональности которого зависит результат выполняемых операций. Оборудование для нагартовки изделий из стали или других сплавов, которое сегодня представлено большим разнообразием моделей, может быть общего назначения или специального – для того, чтобы выполнять обработку деталей определенного типа (болтов, пружин и др.).

В промышленных масштабах нагартовка выполняется на автоматизированных устройствах, все режимы работы которых устанавливаются и контролируются за счет использования электронных систем. В частности, на таких станках автоматически регулируется как количество, так и скорость подачи дроби, используемой для выполнения обработки.

Дробометная установка для обработки листового и профильного металлопроката

Выполнение наклепа, при котором процесс его формирования контролируется, используется в тех случаях, когда изделие из стали нет возможности упрочнить при помощи термической обработки. Помимо нагартовки и наклепа повысить прочность поверхностного слоя металлического изделия могут и другие методы холодной пластической деформации. Сюда, в частности, относятся волочение, накатка, холодная прокатка, дробеструйная обработка и др.

Кроме стали, содержание углерода в которой не должно превышать 0,25%, такой способ упрочнения необходим изделиям из меди, а также некоторым алюминиевым сплавам. Нагартовке также часто подвергается лента нержавеющая. Ленту нагартованную применяют в тех случаях, когда обычная лента нержавеющая не способна справляться с воспринимаемыми нагрузками.

Нагартованная нержавеющая лента обладает более высокой прочностью с определенной потерей вязкости и пластичности

Наклеп, который сформировался на поверхности металлического изделия в процессе выполнения его обработки различными методами, можно снять, для чего используется специальная термическая обработка. При выполнении такой процедуры металлическое изделие нагревают, что приводит к тому, что атомы его внутренней структуры начинают двигаться активнее. В результате она переходит в более устойчивое состояние.

Выполняя такой процесс, как рекристаллизационный отжиг, следует учитывать степень нагрева металлической детали. Если степень нагрева незначительна, то в структуре металла снимаются микронапряжения второго рода, а его кристаллическая решетка частично искажается. Если интенсивность нагрева увеличить, то начнут формироваться новые зерна, оси которых сориентированы в одном пространственном положении. В результате интенсивного нагрева полностью исчезают деформированные зерна и формируются те, оси которых ориентированы в одном направлении.

Ручная правка наклепом изогнутого вала

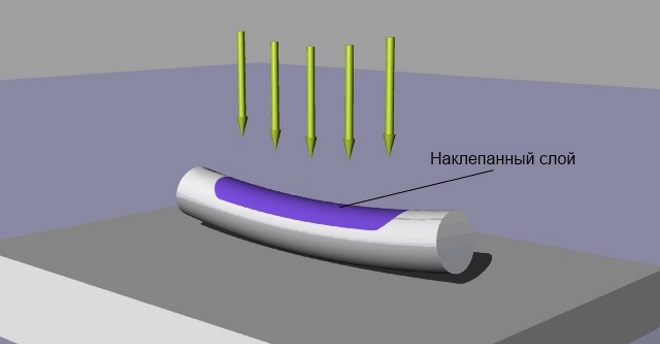

Существует также такая технологическая операция, как правка наклепом, при помощи которой металлический вал или лист приводятся в исходное состояние. Чтобы выполнить такую операцию, нацеленную на устранение несоответствий геометрических параметров их требуемым значениям, нет необходимости использовать специальный станок – ее выполняют при помощи обычного молотка и ровной плиты, на которую укладывается обрабатываемое изделие. Нанося таким молотком удары по изделию, форму которого требуется исправить, добиваются формирования на его поверхности наклепанного слоя, что в итоге приведет к достижению требуемого результата.

На видео ниже показан процесс упрочнения методом наклепа колес для железнодорожной техники в дробеметной установке.Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

Нагартовка – как без нагрева заставить металл быть крепче? + видео

Безусловно, упрочнение металлов весьма важно, ведь большинство узлов машин и механизмов работают в неблагоприятных условиях, способствующих возникновению разных дефектов, и одним из способов добиться износоустойчивости является нагартовка стали.

1 Явление наклепа и нагартовки – зачем оно нужно?

Наклеп является одним из видов упрочнения металлов и их сплавов путем пластической деформации, проходящей при температуре, которая ниже температуры рекристаллизации. Осуществляется этот процесс через изменение структуры материала и фазового состава. Явление наклепа сопровождается дефектами кристаллической решетки, выходящими на поверхность образца. В результате увеличиваются твердость и прочность, но при этом снижаются такие характеристики, как ударная вязкость, пластичность и сопротивляемость материала деформации противоположного знака, также снижается и его устойчивость к коррозии.

Рекомендуем ознакомиться

У ферромагнитных же металлов, например у железа, возрастает коэрцитивная сила, а магнитная проницаемость, напротив, становится меньше. Остаточная индукция при небольших степенях деформации падает, но если этот параметр увеличить, то она резко возрастет. Кроме того, более пластичные материалы создают большее трение, наклеп деформируемого металла упрочняет его и, соответственно, данный показатель становится ниже.

Что же насчет нагартовки, так она, по сути, является тем же наклепом. Просто последний может быть полезным либо вредным (неумышленным). Например, в результате резанья происходит интенсивный наклеп, металл упрочняется и становится более хрупким, хотя мы не хотели такого результата. В общем, все произошло само собой, без нашего желания и потребности. А вот нагартовка – это осознанное упрочнение, когда хотят добиться такого эффекта.

2 Наклеп металла – типы и физика этого процесса

Данное упрочнение бывает двух видов. В случае если в металле произошли фазовые изменения, в результате чего образовались новые фазы, имеющие иной удельный объем, то такой процесс будет, соответственно, называться фазовым наклепом. А когда изменения кристаллической решетки произошли в результате воздействия каких-то внешних сил, то это будет деформационный. Он, в свою очередь, делится на центробежно-шариковый и дробометный наклеп.

Так, при первом на обрабатываемую поверхность воздействуют шарики, которые располагаются на периферии обода и затем отбрасываются вглубь гнезда. Дробеструйное (дробометное) упрочнение достигается посредством кинетической энергии быстрого потока (его скорость достигает 70 м/с) круглой дроби диаметром в пределах от 0,4 до 2 миллиметров. Часто для этой цели используют чугунные, керамические, стальные элементы.

Разберемся в физике этого процесса. Если на металл производить некую нагрузку, которая будет превышать предел текучести, то при этом возникнут напряжения, а после снятия давления материал будет деформирован. В случае же повторного "нагружения" способность данного изделия к пластическим деформациям снизится, и его предел текучести повысится до значения возникших ранее напряжений. Материал, очевидно, станет прочнее. И тогда чтобы опять вызвать очередное изменение формы с остаточным изгибом, необходимо будет прикладывать более высокую нагрузку.

Вообще, пластическая деформация является следствием перемещения дислокаций. И пара движущихся дефектных линий в кристаллической решетке способна породить сотни новых, результатом этого является повышение предела текучести. Но такое явление значительно отражается на строении металла. Его решетка искажается, а беспорядочно ориентированные кристаллы поворачиваются осями наибольшей прочности вдоль направления деформации. И чем последняя окажется больше, тем заметнее будет увеличиваться степень структурированности, другими словами, все зерна станут ориентированы одинаково. При этом мнение, будто зерна измельчаются, весьма ошибочно, они только лишь деформируются, сплющиваются, но сохраняют площадь поперечного сечения.

Таким образом, наклеп металла представляет собой физический процесс, в результате которого изменяется кристаллическая структура материала, и металл становится более прочным, твердым, но в то же время и хрупким.

3 Нагартовка – оборудование и технологический процесс

Данный способ упрочнения нашел свое применение в том случае, когда необходимо повысить устойчивость деталей к растрескиванию, а также предотвратить усталость материала. Он часто используется в таких областях, как автомобиле- и авиастроение, в нефтяной и строительной индустриях. Немаловажным в этом вопросе является и качество оборудования, с помощью которого производят наклеп металла. Сегодня выбор установок довольно велик, причем они могут быть как общего назначения, так и созданные для какого-то конкретного ассортимента, например болтов, пружин и т. д. При этом независимо от размеров и вида обработки, процесс полностью автоматизирован, каждая установка позволяет регулировать как количество дроби, так и скорость, с которой она подается.

Как говорилось выше, данное явление может быть желаемым и наоборот. Желательное (полезное) – его называют нагартовкой – в основном применяют, когда нет возможности упрочнить металл путем термической обработки, также тогда находят свое применение операции, осуществляемые путем холодного деформирования. Это накатка, волочение, холодная прокатка, дробеструйная обработка и т. д. В основном нагартовке подвергаются медь, некоторые алюминиевые сплавы и сталь с содержанием углерода менее 0,25 %.

Что же насчет вредного наклепа, так здесь тоже все понятно, он возникает как бы сам собой и является нежелательным результатом какого-либо механического воздействия. Таким образом, проводить дальнейшую обработку металла зачастую становится невозможно, потому что можно повредить как инструмент, так и само изделие. Еще одним поводом для нежелательного упрочнения может служить нагрузка, повторявшаяся несколько раз, и в каждом случае было превышение предела текучести материала. Вследствие чего металл может быть подвержен полному разрушению.

В случае, когда необходимо вернуть образцу первоначальные свойства, производят снятие наклепа. Осуществляется данная процедура путем нагревания металла, так как тогда движение атомов становится более интенсивным, что способствует протеканию процессов, которые возвращают его в более устойчивое состояние. При этом следует иметь в виду, если нагрев относительно невысокий, тогда происходит возврат (снятие микронапряжений второго рода и частичного искажения кристаллической решетки).

Но если температуру и дальше увеличивать, тогда атомы становятся все более и более подвижными, в результате чего появляются новые равноосные зерна. Данное явление носит название рекристаллизационный отжиг. Этот процесс является по своей сути диффузионным, первыми возникают зародыши новых зерен в местах, где плотность дислокаций повышена и сосредоточены наибольшие искажения кристаллической решетки. Далее же происходит рост очагов в результате перехода атомов от проблемных участков. В конце концов деформированные зерна исчезают полностью, а металл состоит из новых, равноосных. Так становится видно, что наклеп и рекристаллизация являются противоположными процессами.

tutmet.ru

40. Наклеп. Влияние степени наклепа на структуру и механические свойства стали.

Наклёп — упрочнение металлов и сплавов вследствие изменения их структуры и фазового состава в процессе пластической деформации, при температуре ниже температуры рекристаллизации. Наклёп сопровождается увеличением прочности и твёрдости и снижением пластичности, ударной вязкости, сопротивления металлов деформации противоположного знака (эффект Баушингера).

Различают два вида наклёпа: фазовый и деформационный. Деформационный наклёп является результатом действия внешних деформационных сил. При фазовом наклёпе источником деформаций служат фазовые превращения, в результате которых образуются новые фазы с отличным от исходной(ых) удельными объёмами.

Деформационный наклёп:

1. Дробеструйный наклёп — упрочнение, которое достигается за счёт кинетической энергии потока чугунной или стальной дроби, направляемым скоростным потоком воздуха, или роторным дробомётом.

2. Центробежно-шариковый наклёп — создаётся за счёт кинетической энергии шариков (роликов), расположенных на переферии обода, взаимодействуют с обрабатываемой поверхностью и отбрасываются вглубь гнезда.

41. Рекристаллизация. Размер зерна при рекристаллизации. Критическая степень наклепа.

Рекристаллизация, процесс образования и роста (или только роста) одних кристаллических зёрен (кристаллитов) поликристалла за счёт других той же фазы. Скорость Р. резко (экспоненциально) возрастает с повышением температуры. Р. протекает особенно интенсивно в пластически деформированных материалах. При этом различают 3 стадии Р.: первичную, когда в деформированном материале образуются новые неискажённые кристаллиты, которые растут, поглощая зёрна, искажённые деформацией, собирательную — неискажённые зёрна растут за счёт друг друга, вследствие чего средняя величина зерна увеличивается, и вторичную Р., которая отличается от собирательной тем, что способностью к росту обладают только немногие из неискажённых зёрен. В ходе вторичной Р. структура характеризуется различными размерами зёрен (разнозернистость).

Р. устраняет структурные дефекты, изменяет размеры зёрен и может изменить их кристаллографическую ориентацию (текстуру). Р. переводит вещество в состояние с большей термодинамической устойчивостью: при первичной Р. — за счёт уменьшения искажений, внесённых деформацией, при собирательной и вторичной Р. — за счёт уменьшения суммарной поверхности границ между зёрнами. Р. изменяет все структурно-чувствительные свойства деформированного материала и часто восстанавливает исходные структуру, текстуру и свойства (до деформации). Иногда структура и текстура после Р. отличаются от исходных, соответственно отличаются и свойства. Р. широко используется в технологии металлов и сплавов для управления формой зёрен, их размерами, текстурой и свойствами.

Критическая степень наклепа - та минимальную степень деформации, которая вызывает появление первого максимума величины зерна на кривой D=f(e) независимо от истинных причин, вызвавших это появление.

studfiles.net

Наклеп и нагартовка металлов: сущность и термины

И наклеп, и нагартовка

В русскоязычной технической литературе наблюдается определенная путаница в определении и применении терминов «наклеп» и «нагартовка». Чаще всего эти термины отождествляются, применяются один вместо другого или оба сразу. Обычно наклепом (нагартовкой) называют как сам физический процесс изменения кристаллической структуры металла при его пластическом деформировании, так и результат этого процесса, то есть повышение прочности и твердости металла.

Сущность наклепа металла

Металлы и их сплавы, в том числе, алюминий и его сплавы, имеют кристаллическую структуру и состоят из большого количества зерен. Эти зерна имеют неправильную форму и различные размеры. В каждом зерне атомы упорядочены, но смежные зерна по-разному ориентированы относительно друг друга. В процессе холодной деформации структура зерен меняется за счет их фрагментации зерен, движения атомов и искажения атомной решетки.

Когда материал подвергается механическому нагружению, в его кристаллической структуре образуются микроскопические дефекты, которые известны как дислокации. Если нагрузки продолжают увеличиваться, эти дислокации начинают продвигаться и взаимодействовать между собой. Таким образом они образуют новую внутреннюю структуру, которая сопротивляется дальнейшей пластической деформации. Эта структура повышает предел текучести материала, то есть его способность сопротивляться прилагаемым усилиям. При этом пластические свойства материала снижаются. Одним из наиболее известных путей намеренного создания наклепа является холодная формовка деталей и изделий.

Уменьшение плотности металла при наклепе

При наклепе металла его плотность уменьшается. Это происходит потому, что пластическая деформация приводит к нарушению порядка в размещении атомов, увеличение плотности дефектов и образование микропор. Уменьшение плотности означает увеличение удельного объема – объема единицы массы.

Остаточные напряжения при наклепе

Наружный наклёпанный слой стремится расшириться, а внутренние слои его «не пускают» — в нем возникают сжимающие остаточные напряжения. Эти напряжения бывают очень полезными, так как способны замедлять зарождение и рост поверхностных усталостных трещин.

Полезный наклеп

Наклеп может быть желательным и нежелательным, полезным и вредным. Если наклеп металла является полезным, то при его изготовлении стремятся применять операции холодного пластического деформирования: холодную прокатку, волочение, обработку дробью, галтовку, накатку и тому подобное. Это особенно важно для металлов и сплавов, которые не способны упрочнятся термически. К этим материалам относятся низкоуглеродистые стали, некоторые алюминиевые сплавы, а также чистая медь. Когда эти материалы подвергаются сжатию, волочению, гибке или ковке, то напряжения, которые при этом возникают, приводят к возникновению в кристаллической структуре дислокаций, которые упрочняют металл. В этом случае применяют оба термина: и наклеп, и нагартовка.

Стандарты о наклепе и нагартовке

Отечественные, еще советские, стандарты – ГОСТы — применяют к полезно «наклепанным» металлическим изделиям, например, листам алюминиевых сплавов только термин «нагартованные» и совершенно не употребляют слова «наклеп» или «наклепанные». Можно видеть это, например, в ГОСТ 21631 на листы из алюминия и алюминиевых сплавов: «листы нагартованные», «листы полунагартованные».

Вредный наклеп

Нежелательный, вредный наклеп возникает, например, когда пластичные и мягкие металлы и сплавы подвергаются механической обработке резанием. Чрезмерно глубокие резы за один проход приводят с большой скоростью могут приводить к возникновению интенсивного наклепа с нежелательным увеличением прочности металла и его охрупчиванию. Это препятствует дальнейшей механической обработке детали, а может привести и к повреждению режущих инструментов. Другим примером вредного наклепа может служить повторяющееся нагружение детали с превышением предела текучести материала. При таком нагружении материал в критических сечениях может быстро наклепываться, терять свою пластичность и разрушаться. В подобных случаях явление деформационного упрочнения называют наклепом, но никогда не называют нагартовкой.

Когда «наклеп», а когда «нагартовка»?

Учитывая выше изложенное, делаем два «смелых», но естественных вывода.

Наклепом называется любое проявление деформационного упрочнения кристаллических материалов – полезное и вредное, умышленное и неумышленное.

Нагартовкой называется только полезное деформационное упрочнение изделий, которое умышленно применяют к изделиям с целью повышения их прочностных свойств. Иногда, может быть, и не умышленно, но всегда осознанно.

Холодная пластическая деформация

Холодной пластической деформацией металлов считают пластическую деформацию при определенной температуре, после которой в металле возникает наклеп и он сохраняется неизменным неограниченно длительное время. По-научному это звучит так: температура холодной деформации для достижения эффекта нагартовки (наклепа) металла должна быть ниже температуры его рекристаллизации, то есть температуры, при которой на месте старых, деформированных и вытянутых, зерен металла начинают возникать и расти новые, недеформированные и округлые зерна. Обычно эта температура составляет половину от абсолютной температуры плавления этого металла или сплава. Однако на практике нагартовка металлов производится при комнатной температуре или при температуре не выше трети температуры плавления.

Горячая деформации металлов

В отличие от холодной деформации горячая деформация металлов и сплавов происходит при температуре, величина которой достаточна для того, чтобы рекристаллизация деформированной структуры металла происходила одновременно с пластическим деформированием. Обычно горячую деформационную обработку (обработку давлением) производят при температуре выше температуры рекристаллизации металла (обычно от 70 до 90 % абсолютной температуры плавления). После такой горячей обработки получают металл с благоприятной мелкозернистой рекристаллизованной структурой.

aluminium-guide.ru

42. Способы поверхностного упрочнения стальных изделий. Наклеп.

1) Упрочнение методами пластической деформации

2) Поверхностная закалка состоит в нагреве поверхностного слоя стали выше АС3 с последующим охлаждением для получения высокой твердости и прочности в поверхностном слое детали в сочетании с вязкой сердцевиной.

3) Химико-термической обработкой (ХТО) называется термическая обработка, заключающаяся в сочетании термического и химического воздействия с целью изменения состава, структуры и свойств поверхностного слоя стали. 1. Образование активных атомов в насыщающей среде вблизи поверхности или непосредственно на поверхности металла. 2. Адсорбция (сорбция) образовавшихся активных атомов поверхностью насыщения. 3. Диффузия — перемещение адсорбированных атомов в решетке обрабатываемого металла.

А) Цементация - процесс высокотемпературного насыщения поверхностного слоя стали углеродом. Б) Азотирование - подразумевается процесс диффузионного насыщения поверхностного слоя стального изделия или детали азотом при нагреве в соответствующей среде. В) Нитроцементация или цианирование стали — процессы химико-термической обработки, заключающиеся в высокотемпературном насыщении поверхности изделия азотом и углеродом. Г) Борирование — процесс химико-термической обработки, состоящий в диффузионном насыщении поверхностного слоя стали бором при высокотемпературной выдержке в соответствующих насыщающих средах.

Наклёп — упрочнение металлов и сплавов вследствие изменения их структуры и фазового состава в процессе пластической деформации, при температуре ниже температуры рекристаллизации. Наклёп сопровождается увеличением прочности и твёрдости и снижением пластичности, ударной вязкости, сопротивления металлов деформации противоположного знака (эффект Баушингера).

Различают два вида наклёпа: фазовый и деформационный. Деформационный наклёп является результатом действия внешних деформационных сил. При фазовом наклёпе источником деформаций служат фазовые превращения, в результате которых образуются новые фазы с отличным от исходной(ых) удельными объёмами.

Деформационный наклёп:

1. Дробеструйный наклёп — упрочнение, которое достигается за счёт кинетической энергии потока чугунной или стальной дроби, направляемым скоростным потоком воздуха, или роторным дробомётом.

2. Центробежно-шариковый наклёп — создаётся за счёт кинетической энергии шариков (роликов), расположенных на переферии обода, взаимодействуют с обрабатываемой поверхностью и отбрасываются вглубь гнезда.

43. Поверхностная закалка сталей (твч), режим термической обработки.

В результате поверхностной закалки увеличивается твердость поверхностных слоев изделия с одновременным повышением сопротивления истиранию и предела выносливости.

Общим для всех видов поверхностной закалки является нагрев поверхностного слоя детали до температуры закалки с последующим быстрым охлаждением. Эти способы различаются методами нагрева деталей. Толщина закаленного слоя при поверхностной закалке определяется глубиной нагрева.

Наибольшее распространение имеют электротермическая закалка с нагревом изделий токами высокой частоты (ТВЧ) и газопламенная закалка с нагревом газово-кислородным или кислородно-керосиновым пламенем.

Закалка токами высокой частоты основана на том, что если в переменное магнитное поле, создаваемое проводником-индуктором, поместить металлическую деталь, то в ней будут индуцироваться вихревые токи, вызывающие нагрев металла. Чем больше частота тока, тем тоньше получается закаленный слой.

Индукторы изготавливаются из медных трубок, внутри которых циркулирует вода, благодаря чему они не нагреваются. Форма индуктора соответствует внешней форме изделия, при этом необходимо постоянство зазора между индуктором и поверхностью изделия.

Схема технологического процесса закалки ТВЧ представлена на рис. 16.2.

После нагрева в течение 3…5 с индуктора 2 деталь 1 быстро перемещается в специальное охлаждающее устройство – спрейер 3, через отверстия которого на нагретую поверхность разбрызгивается закалочная жидкость.

Высокая скорость нагрева смещает фазовые превращения в область более высоких температур. Температура закалки при нагреве токами высокой частоты должна быть выше, чем при обычном нагреве.

При правильных режимах нагрева после охлаждения получается структура мелкоигольчатого мартенсита. Твердость повышается на 2…4 HRC по сравнению с обычной закалкой, возрастает износостойкость и предел выносливости.

Перед закалкой ТВЧ изделие подвергают нормализации, а после закалки низкому отпуску при температуре 150…200oС (самоотпуск).

Наиболее целесообразно использовать этот метод для изделий из сталей с содержанием углерода более 0,4 %. Целесообразно использовать в серийном и массовом производстве.

Преимущества метода: 1) большая экономичность, нет необходимости нагревать все изделие; 2) более высокие механические свойства; 3) отсутствие обезуглероживания и окисления поверхности детали; 4) снижение брака по короблению и образованию закалочных трещин; 5) возможность автоматизации процесса; 6) использование закалки ТВЧ позволяет заменить легированные стали на более дешевые углеродистые; 7) позволяет проводить закалку отдельных участков детали.

Основной недостаток метода – высокая стоимость индукционных установок и индукторов.

studfiles.net

Наклеп - сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Наклеп - сталь

Cтраница 1

Наклеп стали при производстве тонкого листа или проволоки снимают промежуточной термической обработкой. При этом для предотвращения охрупчивания охлаждение стали ( после горячей пластической деформации или смягчающей термической обработки) ведут ускоренно. При этом необходимо учитывать, что лишь длительные нагревы аустенито-ферритных сталей выше 400 С вызывают их охрупчивание, а кратковременные технологические - не опасны. Поэтому предельная рабочая температура при длительной эксплуатации сварного оборудования из аустенито-ферритных сталей составляет 300 - 350 С. [1]

Деформация и наклеп сталей, в особенности содержащих углерод и азот, могут способствовать избирательному местному разъеданию в местах дефектов и увеличению скорости коррозии. [2]

В условиях сильного наклепа стали ПЗЛ в наибольшей степени проявляются ее износостойкие свойства, часто в 5 - 10 раз превышающие таковые у сталей других типов. При этом с повышением содержания углерода в стали ПЗЛ ( вызывающим увеличение склонности стали к наклепу) возрастает и ее износостойкость. [3]

Ниже этих пределов наклеп стали Гадфильда не наблюдается, а выше возникает ее остаточная деформация. [4]

Холодная гибка вызывает наклеп стали и повышает стойкость стали против интеркристаллической коррозии, но связана с опасностью последующей рекристаллизации. Склонность стали ЭЯ1 - Т1 к рекристаллизации была еще недостаточно изучена, так как в момент строительства ртутного котла в СССР еще отсутствовал достаточный опыт применения сталей указанных марок в котлостроении. [5]

Возникающий в процессе деформации наклеп стали может достигнуть такой величины, что сталь становится хрупкой и дальнейшая деформация ее становится невозможной. Для возвращения стали пластичности и возможности дальнейшей ее деформации проводится рекристаллизационный отжиг. Нагрев холоднодеформированной стали до 400 - 450 С заметных изменений в микроструктуре не вызывает: механические свойства изменяются незначительно, и только снимается большая часть внутренних напряжений. При этом изменяется строение стали. Вытянутые в результате деформации зерна становятся равноосными. [7]

Метод снятия слоев можно применить для исследования наклепа стали при дробеструйной обработке. В этом случае измеряют относительную интенсивность и ширину линии на рентгенограммах, снятых с поверхности образца после обдувки дробью и последовательного стравливания слоев. [9]

Заусенцы удаляют шлифовкой или закаткой всех кромок пластин, чтобы наклеп стали был наименьшим. На большинстве трансформаторных заводов шлифовку заусенцев производят на специальном станке, закатку - также на специальном станке, представляющем собой два стальных каленых вала, между которыми помещают кромку пластины. [11]

Заусенцы удаляют шлифовкой или закаткой всех кромок; стин, чтобы наклеп стали был наименьшим. [13]

При холодной штамповке, вальцовке, накатке резьбы и гибке происходит наклеп стали. На длительную прочность он может влиять различным образом. Длительная прочность болтов с накатанной резьбой из аустенитной стали при небольших сроках эксплуатации в авиационных конструкциях повышается. [14]

Ковка не производится ниже температуры 820, так как это ведет к наклепу стали и может вызвать образование тредшн на поверхности поковки. [15]

Страницы: 1 2

www.ngpedia.ru

Наклеп | ПроСопромат.ру

Рассмотрим диаграмму растяжения малоуглеродистой стали.

Если испытуемый образец не доводить до разрушения, а разгрузить (например, в точке Н — выше предела текучести), то в процессе разгрузки зависимость между силой Р и удлинением Δℓ изобразится прямой НМ, которая будет параллельна ОА.

Длина разгруженного образца будет больше первоначальной на величину ОН. Отрезок ОМ представляет собой остаточное или пластическое удлинение.

При повторном нагружении образца диаграмма растяжения принимает вид прямой НМ и далее – кривой НСД, как будто промежуточной разгрузки и не было, часть диаграммы, левее точки, от которой произволилась разгрузка — не повторяется.

Мы видим, таким образом, что в результате предварительной вытяжки материала за предел текучести, меняются свойства этого материала, а именно — повышается предел пропорциональности и уменьшается пластичность.

Это явление имеет название — наклеп (нагартовка).

В результате предварительной вытяжки материал приобретает способность выдерживать большие нагрузки без остаточных деформаций. Повышаются упругие свойства материала.

В некотором смысле можно говорить, что в результате наклепа материал упрочняется. Эту мысль следует пояснить. Из рисунка видно, что диаграмма растяжения до наклепа имеет площадку текучести, а после наклепа площадки текучести не будет. Значит до наклепа в качестве предельного напряжения используется предел текучести σт, а после наклепа — условный предел текучести σ0,2 , при этом σ0,2 > σт .т.е.наклеп привел к повышению предельного напряжения, т.е., к упрочнению. Если на диаграмме площадка текучести вообще отсутствует, то в результате наклепа повысится условный предел текучести.

Наклеп может быть как полезен, так и нежелателен.

Специально его создают для тросов, цепей, проводов, арматуры для железобетонных конструкций, с тем, чтобы избегать остаточных удлинений. Для меди (листовой) или латуни при требовании упругих свойств, листы подвергаются холодной прокатке на валках.

Нежелателен наклеп при изготовлении клепаных конструкций — если отверстия пробиваются на прессах , то материал у краев оказывается наклепанным, хрупкость его повышена, что опасно с точки зрения возникновения трещин. В этой ситуации пробивают отверстия меньшего диаметра, чем требуется, и рассверливают их до необходимого размера, удаляя наклепанную часть. Также наклеп появляется при штамповке тонкостенных деталей, что может приводить к разрыву листов (в этом случае вытяжку производят ступенчато).

www.prosopromat.ru

.jpg)