Свойства и дефекты нержавеющей и жаропрочной стали. Температура разливки нержавеющей стали

Температура жидкой стали и скорость литья

Температура жидкой стали и скорость литья

Температура жидкой стали и скорость разливки металла являются наиболее важными параметрами, влияющими на качество слитков. Различают массовую и линейную скорость разливки стали. Массовая скорость разливки – это масса стали, поступающая в изложницу в единицу времени. Этой скоростью в основном характеризуют процесс разливки сверху. Линейная скорость разливки позволяет оценить динамику подъема металла в изложнице и определяется величиной подъема уровня металла за единицу времени. Линейная скорость металла может колебаться в достаточно большом диапазоне значений: от 0,1 м/мин до 0,65 м/мин.

Известно, что поступающая в изложницу струя жидкой стали может вызывать подмыв отдельных участков корочки слитка. При этом в процессе торможения усадки стали в утоненных местах возникает местная концентрация напряжений, в результате чего на поверхности слитка могут появиться различного рода трещины. Большинство исследователей считает, что продольные трещины связаны с высокой температурой разливаемой стали или с чрезмерно большой скоростью разливки. Поперечные трещины также могут возникать за счет действия этих факторов, но часто они вызываются и другими причинами: зависания слитка вследствие неправильной установки прибыльной надставки или наличия значительного разгара на стенках изложницы.

При пониженной температуре металла и сравнительно низкой линейной скорости наполнения (0,1-0,3 м/мин) на поверхности металла у стенок изложницы образуется корка, состоящая из металла и большого количества оксидов. Толщина такой корки увеличивается по ходу разливки. Корка, цепляясь за неровности, подворачивается и заливается поднимающимся металлом, оставаясь в слитке. Такой заворот корки нарушает сплошность металла вблизи поверхности слитка.

Склонность слитков к образованию трещин и заворотов зависит от количества теплоты, подводимой от перегретой стали к поверхности затвердевающей корочки при наполнении изложницы жидкой сталью. Если этого количества теплоты достаточно много, то скорость кристаллизации уменьшается, а корочка получается тонкой и способной к образованию разрывов. В случае меньшего подвода теплоты скорость затвердевания увеличивается, но в этом случае образуется корка на поверхности поднимающегося в изложнице металла.

Величина теплового потока, который подплавляет корочку слитка, зависит от перегрева жидкой стали, заливаемой в изложницу. Среднюю величину этого перегрева определяют по формуле:

При увеличении температуры разливаемой стали скорость разливки необходимо уменьшать во избежание появления трещин. В случае разливки через промежуточный ковш необходимо учитывать потери тепла на прогрев этого устройства и излучение с открытой поверхности металла в нем. При этом температура металла на выпуске для компенсации этих потерь должна быть примерно на 10-20oС выше, чем при заливке стали непосредственно в изложницу.

Из производственного опыта известно, что для нормального процесса сифонной разливки стали необходимый перегрев металла над температурой ликвидуса должен составлять 40–60oС в зависимости от скорости разливки и массы слитка. В этом случае исключается затвердевание металла в центровой трубке и сифонной проводке, а также зарастание отверстия ковшевого стакана. При более низкой температуре стали возможны завороты корки, образующейся на зеркале металла, а при чрезмерно высокой – поверхность слитка поражается горячими трещинами, особенно при низком отношении [Mn]/[S]. Оптимальное значение величины отношения [Mn]/[S] должно находиться в пределах 20-25.

Между тем, с увеличением температуры разливаемой стали повышается склонность к образованию трещин на поверхности слитков, но уменьшается вероятность образования заворотов. Точно так же, при увеличении скорости разливки, возрастает вероятность образования трещин и снижается брак по заворотам. Поэтому для стали каждой марки и для каждой массы слитка существуют оптимальная температура и оптимальная скорость разливки, обеспечивающие получение минимального общего брака по поверхностным дефектам.

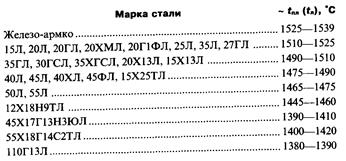

Значения указанных параметров определяют экспериментальным путём на основании производственного опыта. В табл.5.1 в качестве примера приведены данные о режиме разливки стали различных марок сверху в изложницы для кузнечных слитков. Как следует из приведенных данных, с увеличением размеров слитка массовая скорость разливки увеличивается.

Скорость разливки крупных слитков оказывает существенное влияние не только на качество их поверхности, но также на строение металла осевой зоны. Уплотнение осевых объемов при замедленной разливке происходит вследствие образования литейной конусности, что благоприятно сказывается на процессе подпитки последних участков твердо-жидкой зоны. Расчет затвердевания металла в процессе наполнения изложниц показывает, что реальная внутренняя конусность затвердевшей части слитка может превышать величину конусности стенок изложниц.

Поскольку конусность изложниц воздействует на кристаллизацию через конусность стенок фронта затвердевания, облегчая условия подпитки, то при большем развитии литейная конусность позволяет, не изменяя внешних параметров слитка, улучшать его внутреннюю структуру. Данное обстоятельство имеет существенное значение с учетом осложнений, возникающих при ковке слитков с увеличенной конусностью граней, а также в связи с трудностями перехода на новую геометрию слитка.

Таблица 5.1 - Режимы разливки некоторых марок стали в кузнечные слитки массой 19,0-102,0 т (разливка сверху)

Образующаяся в процессе разливки конусность внутренних стенок закристаллизовавшегося в процессе разливки каркаса сохраняется при дальнейшем затвердевании слитка и не сглаживается под воздействием конвективных потоков в жидком ядре и тепловых потоков в затвердевшей части слитка. Следовательно, увеличивая продолжительность процесса разливки, можно добиться улучшения условий затвердевания осевых объемов слитка за счет формирования литейной конусности затвердевающего остова.

Вместе с тем, необходимо отметить, что замедленная разливка приводит к усиленному охлаждению струи металла, вследствие чего расплав, поступающий в изложницу, теряет значительную часть величины температуры перегрева. Например, снижение массовой скорости разливки для 103-тонного слитка с 5 до 2,5 т/мин вызывает двукратное возрастание тепловых потерь, что приводит к охлаждению расплава, поступающего в изложницу до температуры 1510–1530oС. Соответственно, разливка холодного металла имеет неблагоприятные последствия, выражающиеся в увеличении протяженности области осевой рыхлости и снижении доли жидкой фазы в твердо-жидкой области, что, в свою очередь, ухудшает условия питания осевой зоны.

Улучшение условий затвердевания слитка посредством увеличения конусности внутренних стенок затвердевающего остова, а также замедления кристаллизации металла в прибыльной надставке достигается в металлургической практике замедленным наполнением прибыли (или доливками прибыли порциями горячего металла). При этом также происходит более полный прогрев футеровки прибыльной надставки уже в процессе заполнения прибыли за счет излучения от струи и зеркала металла. Благоприятное влияние, оказываемое увеличением продолжительности наполнения прибыли слитка может проявиться лишь при оптимальном соотношении продолжительности наполнения прибыли слитка и его тела, величина которого находится в пределах 0,8–1,0. При этом вместе с удовлетворительным качеством металла осевой зоны слитков не наблюдается нежелательного расширения области внеосевой ликвации.

Доливка прибыли горячим металлом по мере затвердевания увеличивает направленность кристаллизации снизу вверх и, как правило, увеличивает плотность осевой зоны слитка. Организация поступления металла в прибыль отдельными порциями с небольшими интервалами между ними приводит к снижению потерь тепла струи металла при разливке.

uas.su

Свойства и дефекты нержавеющей и жаропрочной стали

Изделия из нержавеющих и жаропрочных сталей предназначены для работы в агрессивных средах при обычных или высоких температурах, поэтому основным требованием предъявляемым к сталям этой группы, является коррозионная стойкость (способность противостоять воздействию агрессивной среды при обычной температуре) или жаростойкость (сопротивление воздействию газовой среды или пара высоких температур). Жаростойкие стали, как правило, должны быть и жаропрочными, т. е. противостоять при высокой температуре в течение заданного промежутка времени разрушению и ползучести — постепенной и усиливающейся с течением времени деформации под постоянной нагрузкой.

Коррозионной стойкостью обладают изделия, на поверхности которых в агрессивных средах образуется прочная пассивирующая пленка, препятствующая проникновению в более глубокие слои металла и взаимодействию с ними агрессивного вещества.

К наиболее сильным пассивирующим элементам в окислительных средах относится хром. На поверхности нержавеющих и жаропрочных сталей в окислительных средах образуется пленка оксидов хрома толщиной в несколько атомных слоев. Плотность пленки и антикоррозионные свойства стали увеличиваются с повышением содержания хрома. При содержании хрома 12 - 13 % сталь становится нержавеющей, т. е. устойчивой к окислению в атмосфере воздуха и в окислительных средах. Увеличение содержания хрома до 28—30 % делает сталь устойчивой в агрессивных средах.

Хром является ферритообразующим элементом, поэтому стали с высоким содержанием хрома (16 - 30%) относятся к ферритному классу. Устойчивость феррита делает эти стали невосприимчивыми к закалке, поэтому они имеют невысокие прочностные свойства, что ограничивает их применение. Чисто ферритные стали с 25 - 28% Сг (Х25, Х28 и др.), с небольшими добавками титана или азота (для измельчения зерна) используют как жаростойкие, не несущие нагрузок. Прочность и пластичность металлов зависят от многих факторов: типа кристаллической структуры, энергии связи атомов в кристаллической решетке, чистоты металла, химического состава, чистоты границ и т. д.

Сопротивление пластической деформации определяется главным образом числом несовершенств в строении кристаллической решетки и в первую очередь дислокаций. Высокую прочность можно получить, если существенно уменьшить или, наоборот, значительно увеличить число дислокаций. Создание бездефектных материалов пока не нашло практического решения, но упрочнение в результате увеличения числа дислокаций и других несовершенств используется очень широко. Упрочнение сталей, представляющих твердые растворы, происходит в результате взаимодействия примесных атомов, не образующих решетку основного твердого раствора, с дислокациями. Однако, значительно большее упрочнение стали достигается при блокировании сдвигов высокодисперсными частицами другой фазы, появляющимися в результате легирования и соответствующей термической обработки.

Наибольшему упрочнению соответствует тонкая структура с выделениями второй фазы размером 0,02 - 0,05 мкм, равномерно распределенными по всему объему зерна. Рост выделений до >0,1 мкм приводит к разупрочнению стали.

В тех случаях, когда одновременно требуются коррозионная стойкость и высокая прочность, применяют хромистые стали мартенситного класса с пониженным (12— 18 %) содержанием хрома. Эти стали можно закаливать, поэтому содержание углерода в них обычно составляют 0,1 - 0,4 % (стали 1Х13— 4Х13). При необходимости получения после закалки высокой твердости содержание углерода может быть повышено до 1 % (сталь 9Х18). Стали мартенситного класса используют для изготовления ножей, ножниц, хирургического инструмента, пресс-форм для пластмасс, а стали с высоким содержанием углерода — для изготовления работающих в коррозионных средах шарикоподшипников. Но все они непригодны для работы при высоких температурах.

С повышением температуры силы связи атомов в кристаллической решетке уменьшаются, увеличивается диффузионная подвижность атомов и упрочняющая фаза (в основном карбиды хрома) перерождается — укрупняется, сфероидизируется, происходит перераспределение легирующих элементов между твердым раствором и упрочняющей фазой. Это приводит к разупрочнению стали. Длительному сохранению прочности при высокой температуре способствует торможение диффузионных процессов, что может быть достигнуто оптимальным легированием. В жаропрочных сталях упрочняющей фазой наряду с карбидами хрома являются карбиды ванадия, молибдена, вольфрама и других элементов, а также интерметаллидные соединения типа АчВ, где в качестве элемента Л входят железо и хром, а молибден, вольфрам, ниобий, титан — в качестве элементов В или соединения №3. Добавки тугоплавких элементов (молибдена, вольфрама, ниобия, тантала) оказывают на упрочняющую фазу и стабилизирующее действие, так как эти элементы повышают температуру рекристаллизации и ослабляют диффузионные процессы. Их действие усиливается, если вводится не один, а несколько элементов, ослабляющих диффузию. По этой причине жаропрочные стали легируют, как правило, одновременно несколькими элементами.

Процессы диффузионного обмена заторможены также в том случае, когда сталь не испытывает полиморфных превращений, поэтому в качестве жаропрочных сталей часто используют сложнолегированные стали ферритного или аустенитного классов.

Стали ферритного класса, до последнего времени, использовали лишь как жаростойкие. Однако, в последнее время разработаны и успешно внедряются жаропрочные ферритные стали, например, сталь 12Х2МВ8ФБ, упрочненная частицами интерметаллидной фазы Ре\У.

Значительно более высокую жаропрочность имеют стали аустенитного класса. Особенно широко применяют аустенитные стали (12 - 20 % Сr) с использованием никеля (7 - 30 %) в качестве аустенитообразующего элемента. Никель относится к коррозионностойким металлам и повышает коррозионную стойкость сталей в растворах солей и щелочей, а также в слабоокисляющих средах. При содержании 20 - 30 % хром повышает жаропрочность сплавов Fе— Сr.

Аустенитообразующим элементом является также марганец, но действие его значительно слабее, особенно при высоком содержании хрома, поэтому вместе с марганцем целесообразно вводить небольшие количества никеля (2 - 4%) или азота. Для получения высокой жаропрочности рекомендуется введение углерода с ванадием, молибденом, вольфрамом, ниобием и азотом.

Хромоникелевые, хромоникельмарганцевые и хромомарганцевые стали обладают стойкостью против общей коррозии, но чувствительны к межкристаллитной, особенно после медленного охлаждения в интервале 500 - 850°С. Объясняется это выделением при этих температурах карбидов хрома, которые располагаются по границам зерна. В растворах электролитов карбиды образуют с обедненными углеродом участками зерна гальванические пары. В результате структурной неоднородности границы зерен подвергаются более сильному коррозионному разрушению.

Аустенитные стали нечувствительны к межкристаллитной коррозии, если содержание углерода в стали меньше предела растворимости его в аустените при комнатной температуре, т.е. 0,02 - 0,03 % и менее. Получение стали с таким содержанием углерода в дуговых электропечах затруднено, поэтому при выплавке коррозионностойких аустенитных сталей верхний предел содержания углерода устанавливают обычно на уровне 0,08 - 0,12 %, а дальнейшее понижение концентрации углерода в растворе производят присадками сильных карбидообразующих элементов — титана или ниобия. Количество вводимого титана определяется содержанием углерода и для достаточно полного связывания углерода количество титана должно примерно в пять раз превышать количество углерода.

Высокое содержание хрома и титана в сталях аустенитного класса обусловливает интенсивное окисление металла при разливке с образованием в изложнице на поверхности металла корочки, богатой оксидами и нитридами титана. Завороты корочки при наполнении изложницы приводят к многочисленным дефектам поверхности слитка, которые вынуждают подвергать слиток сплошной обдирке на глубину 10 - 20 мм.

Оставшиеся в слитке скопления нитридов и оксидов образуют краевую или общую неоднородность макроструктуры (так называемую титановую пористость). Степень развития этого дефекта возрастает с увеличением содержания титана в стали.

Для улучшения качества поверхности слитка и уменьшения титановой пористости нержавеющую сталь приходится разливать с большой скоростью, защищать поверхность металла в изложнице восстановительной атмосферой или шлаками, а струю металла при разливке — инертными газами.

uas.su

Разлив и литье нержавеющей стали

Разлив нержавеющей стали в изложницы производится после рафинирования, раскисления, и поле того, как достигнута необходимая температура. Этот процесс проводится чаще всего сверху, через разливочный ковш. Форма изложницы – расширенная в верхней части. Отливки делают небольших размеров, и вес их, как правило, очень редко превышает несколько тонн. Огнеупорным порошком, который замедляет кристаллизацию, заполняют прибыльные части, что способствует уменьшению распространения пустот и усадки в глубину отливки. В разливе нет ничего особенного; обычные способы, которые известны для легированных сталей. Затем из такого сплава может быть изготовлена нержавеющая арматура.

Образование крупных кристаллитов наблюдается в процессе затвердевания отливок. Сталь с высоким содержанием никеля имеет склонность к транскристаллизации (образованию крупных кристаллитов). Кристаллизация, характеризуемая ростом кристаллов, направленных перпендикулярно к стенкам изложницы, часто наблюдается в аустенитных и высоколегированных сталях. Это приводит к образованию в отливках ослабленных участков, которые не могут быть устранены термической обработкой, а убирают их только прокаткой или ковкой. Но снижение температурного режима при разливке, дает возможность изменения характера кристаллизации.

Сталь нержавеющая 430 с 13-15% содержанием Cr, мартенситные, при разливке имеют обычное состояние; при образовании немногим более крупного зерна, - измельчить зерно позволяет термическая обработка. При закалке не воздухе (охлаждение или нагрев) у этих сталей имеется склонность к образованию трещин. Особенно это относится к высокоуглеродистым и средним сплавам, поэтому переносить отливки из таких сталей, под прокат или ковку, рекомендуется еще горячими. При невозможности производят медленное охлаждение отливок, после чего очень осторожный нагрев.

Детали часто получают методом отливки. Процесс технологии производства отливок из нержавеющей стали не отличается от получения отливок из обычной стали. Исключение – аустенитная сталь, усадка которой немного больше чем у обычной. Форму под отливку готовят обычным способом.

Состав сплавов изменяется в сравнении с металлом, который предназначен для горячей деформации. Повышенное содержание кремния и углерода приводит к текучести, хотя у нержавейки она намного меньше. И в зависимости от количества этих элементов происходит корректировка других элементов.

Полному отжигу, перед закалкой и отпуском, с выдержкой при 1050-1100 градусов, подвергается мартенситные стали. Низкому отжигу, при 850 градусах, подвергаются ферритные стали. После нагрева при 1150 градусов аустенитные сплавы подвергаются закалке в воде или на воздухе. Это зависит от размера детали. В случае, когда неизбежны повторные нагревы, производят отливку, которая легированна ниобием или титаном, или металл с аустенитно-ферритной структурой. Как показывает практика, такие материалы при добавке молибдена приобретают прекрасные литейные свойства.

Травлению или пескоструйной очистке отливки подвергаются после термической обработки. После - проводят контроль. Исправление местных поверхностных дефектов проводят в зависимости от того, как легко металл поддается сварке. С особой осторожностью проводить исправление следует на ферритных и мартенситных сплавах.

zadelkin.ru

12 зан. Нержавеющая сталь

Государственное бюджетное образовательное учреждение

высшего профессионального образования

Башкирский государственный медицинский университет

Министерства здравоохранения Российской Федерации

Медицинский колледж

Утверждено на заседании

Учебно-методического совета

«____»__________2012 года

Председатель: ___________/Т.З. Галейшина/

Методические указания для студентов

по самостоятельной внеаудиторной работе

по дисциплине «Зуботехническое материаловедение с курсом охраны труда и техники безопасности»

Тема: «Нержавеющая сталь. Кобальтохромовые сплавы. Припои для стали и золота. Вспомогательные металлы»

Дисциплина «Зуботехническое материаловедение с курсом охраны труда и техники безопасности»

Специальность 060203 Стоматология ортопедическая

Курс 1

Семестр 1

Уфа

2012

Тема: «Нержавеющая сталь. Кобальтохромовые сплавы. Припои для стали и золота. Вспомогательные металлы»

на основании учебного плана (2012г.), рабочей программы по специальности 060203 Стоматология ортопедическая (2012г.), в соответствии с требованиями Федерального Государственного образовательного стандарта среднего профессионального образования третьего поколения по направлению подготовки специальности Стоматология ортопедическая

Автор: А.Е.Александрова, преподаватель цикловой методической комиссии зуботехнических дисциплин

Рассмотрено на заседании цикловой методической комиссии зуботехнических дисциплин, протокол №__ от «___»____________ 2012 года.

Тема: «Нержавеющая сталь. Кобальтохромовые сплавы. Припои для стали и золота. Вспомогательные металлы»

Цель изучения темы: организовывать собственную деятельность, осуществлять поиск и использование информации по теме занятия

Задачи: рассмотреть вопросы по теме, обучить умению выделять главное в проблеме, формулировать ответы, принимать самостоятельные и групповые решения,

развивать профессиональные интересы студентов

Студент должен знать:

1. до изучения темы: металлы и сплавы, общие сведения о металлах, их свойствах, кристаллическое строение, виды сплавов: механическая смесь, твердый раствор, химическое соединение, благородные металлы и сплавы, золото как материал для протезирования Юридический аспект оборота драгоценных металлов, эстетический аспект протезирования из золота (его сплавов)

2. после изучения темы: нержавеющая сталь, кобальтохромовые сплавы, припои для стали и золота, вспомогательные металлы

Студент должен уметь:

использовать знания о составе, свойствах и назначении зуботехнических материалов при изготовлении зубных протезов, ортодонтических и челюстно-лицевых аппаратов с учетом соблюдения правил техники безопасности и требований охраны труда.

Студент должен владеть:

дополнительной информации по теме занятия

Задания для самостоятельной внеаудиторной работы студентов по указанной теме:1. Ознакомиться с теоретическим материалом по теме.

Основу всех сталей составляет железо, они также содержат хром, никель и небольшое количество углерода. Для улучшения литейных, прочностных и других свойств, сталей к ним делают добавки. Сталь для зубных протезов содержит 1% титана.

Железо - металл, широко распространенный в природе. Железные руды содержат химические соединения его с кислородом. Важнейшими железными рудами являются магнитный железняк (магнетит) FeaO4, красный железняк (гематит) Fе2O3, бурый железняк Fe2O3-Sh3O, шпатовый железняк (сидерит), содержащий железо в карбонате РеСОз. Железо получают также из руд, содержащих хром (хромиты), хромоникелевых руд, титаномагнетитових и др. Чистое железо имеет синевато-серебристый цвет, в химическом отношении не устойчиво. Во влажной среде оно подвергается коррозии. Растворы солей и кислот растворяют железо. Железо очень пластичный металл, однако получить его в чистом виде и защитить от коррозии очень трудно. Широкое применение нашли различные сплавы на основе железа, из которых наиболее распространенными являются различные стали. В зубопротезной практике нашли применение малоуглеродистые стали с; содержанием углерода до 0,15%. Большее количество углерода делает сталь более твердой и менее устойчивой к коррозии. Рецепт стали для изготовления зубных протезов в нашей стране в 30-х годах был предложен Д. Н. Цитри-ным. Применение ее значительно уменьшило использование золота и платины, что было очень важно для развития стоматологической помощи населению страны в широких масштабах. Нержавеющая сталь, применяемая в ортопедической стоматологии — многокомпонентный сплав. В него входят железо, хром, никель, углерод, титан и ряд других добавок. Главным компонентом, обеспечивающим коррозионную устойчивость сплава, является хром. Его содержится в сплаве 17—19%. Минимальное содержание хрома, обеспечивающее коррозионную стойкость сплава, должно быть не меньше 12—13%. Для повышения пластичности сплава в него добавляют 8—11% никеля. Присутствие никеля делает сплав ковким, что облегчает обработку давлением. В промышленности виды стали принято обозначать марками. Компоненты, входящие в состав сплава, обозначают буквами: кремний —С, хром—X, никель—Н, титан —T и т. д. Цифрами обозначают процент содержания компонента в сплаве. Первая цифра марки обозначает содержание углерода в десятых долях процента. Наиболее распространенной в зубопротезной практике-является нержавеющая сталь марки 1Х18Н9Т. Этот сплав состоит из 72% железа, 18% хрома, 9% никеля, 0,1% углерода и до 1% титана. В небольшом количестве всегда присутствуют посторонние примеси, среди которых наиболее . нежелательными являются сера и фосфор. Железо с углеродом в сплавах может находиться в различных сочетаниях: в виде химического соединения — карбида железа Fe3C или в виде твердого расплава, когда атомы углерода располагаются в кристаллической решетке между атомами железа. Углерод в сплаве может находиться в свободном состоянии в виде графита. Различные виды связи железа с углеродом наблюдаются при термической обработке стали, ее кристаллизации из расплава. Встречаются следующие структурные виды связи железа и углерода: 1. Аустенит — твердый раствор углерода в железе, характеризующийся пластичностью, ковкостью сплава при твердости около 200 кгс/см2 по Бринеллю. 2. Феррит — твердый раствор углерода, очень мягкий и пластичный. Его твердость около 80 кгс/мм2 по Бринеллю. 3. Цементит — карбид железа (Fe3C), очень твердый и хрупкий. 4. Перлит — смесь кристаллов цементита и феррита. Получается из аустенита в результате его распада при температуре 723°С. 5. Ледебурит — смесь перлита и цементита, очень , твердый и хрупкий.

Аустенитная структура нержавеющей стали отвечает всем основным требованиям, предъявляемым к зубопротезным материалам, поэтому при термической и механической обработке стали ее стараются в конечном итоге фиксировать в аустенитной структуре. Хром с углеродом также может давать ряд химических соединений — карбидов хрома: Cr4C, Cr3C2, O5C2. Они образуются при термической обработке сплава в температурном интервале 450—850°С. Карбиды образуются по границам кристаллических зерен, что приводит к уменьшению количества гнободного хрома в этих зонах, и в связи с этим увеличивается возможность возникновения межкристаллической коррозии. Чтобы уменьшить возможность образования карбидов хрома, в состав нержавеющей стали вводят титан, активнее вступающий в связь с углеродом и образующий карбиды титана. При этом образование карбидов хрома прекращается, и таким образом типы предотвращает межкристаллическую коррозию стали. Для улучшения жидкотекучести и жаростойкости стали, используемой для литья, в нее вводят 2,5% кремния (сплав ЭИ-95). Нержавеющая сталь нашла широкое применение при изготовлении зубных протезов. Из нее делают различные виды несъемных зубных протезов, металлические части съемных протезов (кламмеры, дуги и т. п.). Нержавеющая сталь аустенитной структуры благодаря пластичности и ковкости хорошо обрабатывается методом давления. Для изготовления штампованных коронок промышленность выпускает стандартные гильзы. Их получают из листа стали марки 1Х18Н9Т толщиной 0,25—0,3 мм методом холодной штамповки. Следует иметь в виду, что стандартные гильзы из нержавеющей стали имеют разную толщину. Наиболее истонченной частью оказывается область перехода боковых стенок ко дну. Вследствие возникающего при штамповке наклепа структура стали в гильзах оказывается деформированной. Показателем этого является повышенная твердость боковых частей гильзы. Если микротвердость (по Виккерсу) в середине дна составляет 130—150 кгс/мм2, то у боковых стенок она достигает 290 кгс/мм2. Для придания гильзам хорошей ковкости в зуботехнических лабораториях их подвергают отжигу при температуре 1000—1050°С. В настоящее время Ленинградский завод «Медполимер» выпускает 22 размера гильз диаметром 6—16 мм через каждые 0,5 и 18 мм. Из этой же стали выпускают проволоку диаметром 0,6; 0,8; 1,0; 1,2; 1,5 и 2,0 мм для изготовления различных ортодонтических аппаратов, кламмеров, штифтов. Кроме этого, выпускают 2 вида стандартных кламмеров диаметром 1,0 и 1,2 мм. Сталь марок ЭИ-95 и ЭЯ1Т имеет хорошие литейные свойства и применяется для отливки различных деталей зубных протезов. Недостатком ее является относительно большая усадка приглитья (до З%), низкий предел прочности (около 30 кгс/мм2), показывающий величину нагрузки, необходимую, чтобы вызвать остаточную деформацию материала. Эту сталь используют и для промышленного изготовления стандартных защиток для фасеток и зубов, которые комплектуют гарнитурами (передние и боковые зубы). Стандартные зубы применяют крайне редко, главным образом в районах, где нет условий для организации индивидуального литья.

Стоматологический кобальто-хромово-молибденовый сплав.

БЮГОДЕНТ CCS VAC

Сплав соответствует требованию международных стандартов, предъявляемым к стоматологическим литейным сплавам ISO 6871-87.

Химический состав: кобальт – 63%, хром – 27%, молибден – 5%, никель – 3,5%,марганец, кремний, углерод – остальное. Выплавляется на чистых шихтовых материалах в вакууме с узкими пределами отклонений составляющих компонентов.

Назначение. Литейный кобальто-хромово-молибденовый БЮГОДЕНТ сплав предназначен для изготовления цельнолитых высоконагружаемых съёмных бюгельных протезов, шинирующих аппаратов, кламмеров, коронок и мостов. Сплав БЮГОДЕНТ CCS VAC имеет прекрасное сочетание механических свойств: высокий предел прочности, пластичности в сочетании с умеренной твёрдостью. Допускается проведение механической обработки борами из обычной углеродистой инструментальной стали.

Физико-механические свойства.

Интервал плавления, 135-1400С

Плотность, 8,4г/см3

Модуль упругости, 222 кН/мм 2

Временное сопротивление разрыву, 0,8кН/мм 2

Предел пластичности, 0,65кН/мм 2

Относительное удлинение 9

Твёрдость, 360HVI

ТКЛР в интервале температур 25-50 0С, 1,1-6 1/ 0С 14,6

Цвет

белый

Способ использования.

Оптимальным способом изготовления стоматологических протезов из сплава БЮГОДЕНТ

CCS vac является метод центробежного литья по выплавляемым моделям. Для

получения качественных отливок формируйте литниковую систему восковой модели

каналами диаметром 3-4 мм и включайте в неё газоотводные каналы. Обязательно

разогревайте форму перед заливкой в неё жидкого металла до температуры 1000

0С. Одновременно разогревайте плавильный тигель с загруженными в него

заготовками сплава. Это не только сокращает время выплавки, но и существенно

продлевает срок службы плавильного тигеля. Расплавление металла ведите в

форсированном режиме. Рекомендуемая температура разливки 1520 0С.

Литьевые отходы сплава, после очистки от остатков формовочного материала,

можно дошихтовывать в новую плавку – в объём до 25% от общей массы металла.

Правила хранения.

Заготовки стоматологического сплава в упаковках завода-изготовителя должны

храниться на складах в условиях хранения по ГОСТ 15150-69. Срок хранения

сплава неограниченный.

Стоматологический никель-хромовый сплав НХДЕНТ / NS vac.

Сплав соответствует требованиям международных стандартов, предъявляемым к

стоматологическим литейным сплавам ISO 6871-87 и требованиям, предъявляемым к

сплавам для металлокерамического протезирования ISO.. 89; DIN 13912;

Teil 2; BS Part 2; 1988.

Химический состав.

Никель – 62%, хром - 25%, молибден – 9,5%, марганец, кремний, железо и церий

– 3,5%. Полностью тождественен основному химическому сплаву к классического

сплава ВИРОН – 88. Выплавляется на чистых шихтовых материалах в высоком

вакууме с узкими пределами отклонений составляющих компонентов.

Назначение.

Современный зубопротезный сплав НХДЕНТ NS vac обладает прекрасными

механическими и литейными свойствами. Очень податлив к механической обработке

борами из обычной инструментальной углеродистой стали. Предназначен для

изготовления металлокерамических литых одиночных коронок и ненагружённых

мостов. Окисная плёнка, образующаяся на сплаве, чрезвычайно прочно сцепляется с

различными керамическими и ситалловыми покрытиями. Сплавы предназначены для

работы с широко распространённой керамической массой IPS Classic и фарфоровой

массой «Радуга России» с ТКПР в интервали температур 25-5000С

13,0-13,5 10-6 1/С.

Физико-химические свойства.

Интервал плавления, 1250-13100С

Плотность, 8,2 г/см3

Модуль упругости, 195 КН/мм2

Временное сопротивление разрыву, 0,55 КН/мм2

Предел пластичности, 0,28 КН/мм2

Относительное удлинение, 20%

Твёрдость, НУ 10 210

ТКЛР в интервале температур 25-5000С, 1-10 1/0С 13,9

Цвет белый.

Способ использования.

Оптимальным способом изготовления металлической основы стоматологических

протезов из сплавов НХДЕНТ NS является метод центробежного литья по

выплавляемым моделям. Для получения качественных отливок формируйте литниковую

восковую модель каналами диаметром 3-4 мм и включайте в неё газоотводные

каналы. Обязательно разогрейте форму перед заливкой в неё жидкого металла до

температуры 10000С. Одновременно разогрейте плавильный тигель с

загруженным в него заготовками сплава. Это не только сокращает время выплавки,

но и существенно продлевает срок службы плавильного тигля. Расплавление металла

ведите в форсированном режиме (но металл не перегревайте).

Рекомендуемая температура разливки – 14300С.

Литьевые отходы сплава, после очистки от остатков формовочного материала,

можно, можно дошихтовать в новую плавку – в объёме до 25% от общей массы

металла.

После обработки отливки в пескоструйном аппарате и обезжиривании, поместите её в

вакуумную печь, доведите температуру до 10000С, выдержите 2-5 минут.

Охладите. Окисная плёнка должна иметь равномерную серографитовую окраску.

Используйте фарфоровую или ситалловую массу с ТКЛР всегда ниже, чем ТКЛР

сплава и не более, чем на 1,2 на 1 мкград.

Всегда наносите 2 слоя грунтового покрытия. Первый – как можно тоньше.

Технологический режим обжига и нанесения дентинного, резцового и

глазуровочного слоя и их обжига выполняйте согласно технологическим

инструкциям. Стоматологический никель-хромовый сплав. ТУ 14-134-302-92. Применяется для изготовления металлокерамических зубных протезов. Сплав имеет

следующие свойства: цвет – белый,

плотность – 8,2г/см3,

интервал плавки – 1310-1250 0С,

температура литья - 14200С,

коэффициент термического расширения в интервале 20-6000С, С – 14,1*

10-6 град,

разрывное удлинение – 15%,

предельное удлинение – 360Н/квмм,

модуль упругости – 200. 000 н/мм2,

твёрдость по Виккерсу / НУ

10-200 после отливки,

205 – после термообработки.

Химический состав.

Никель – 62%, хром – 23%, молибден – 9%, добавки кремния, углерода, лантаноиды.

Стоматологический кобальтохромовый сплав (КХС)

ТУ 14-134-302-92.

Сплав имеет следующие свойства: цвет белый, плотность – 802 г/см, интервал

плавки – 1350-13200С, температура литья – 14600С,

коэффициент термического расширения в интервале 20-500 град, С-124 * 10-6

1/град, разрывное удлинение – 8%, предел прочности на разрыв 880 Н / мм 2

, твёрдость по Виккерсу (НУ 10), предел удлинения (0,2 – 600Н/мм 2

), модуль упругости 211 000 Н/мм 2.

Химический состав.

Кобальт – 63%, хром – 28%, молибден – 5%, никель – 3%, прочие элементы –

углерод, железо, кремний менее 0,35%.

Кобальт-хром-молибден, BUGODENT CCS vac.

Является аналогом широко распространённого классического стоматологического

материала (сплава) Vitallium и предназначен для изготовления цельнолитых

высоконагружаемых съёмных бюгельных протезов, шинирующих аппаратов,

кламмеров, коронок, мостов.

Химический состав.

ХК63НМУ отличается от состава сплава Vitallium большим на 1% содержанием

никеля, 27% хрома, 56% молибдена, 3,5% никеля, кремний, марганец, углерод,

остальное - кобальт.

Тождественен основному химическому составу сплава КХС, но выплавляется по

специальной технологии в высоком вакууме (10-4 рт. ст.), на чистых

шихтовых материалах с очень узкими пределами отклонения составляющие

прочностные характеристики – высокий предел прочности и пластичности при

умеренной твёрдости.

Прочная окисная плёнка, образующаяся на поверхности сплава, позволяет наносить

на сплав керамические покрытия с ТКЛР в интервале температур 25-5000

С, С – 13,8-14,5 * 10-6 /0С. Рекомендуемая фарфоровая

масса HTS Classic. Возможно применение фарфоровой массы «Радуга России» и

ситалловой массы «Симет».

Технические характеристики сплава.

Интервал плавления 1350-13800С

Температура разливки 14500С

Плотность 8,35г/см3

Модуль упругости 235кН/мм2

Предел прочности не менее 0,8 кН/мм2

Предел пластичности (0,2%) не менее 0,6 кН/мм2

Относительное удлинение не менее 7%

Твердость 360 НВ

ТКЛР в интервале 25-5000С, С – 14,5* 10-6 1/0С

Цвет – белый

ISO 6871-87; ТУ-14-1-4900-90: DIN 13912: BS 3366 Part 1: 1988

Способ использования.

Оптимальным способом изготовления стоматологических протезов из сплава

Bugodent CCS vac является метод центробежного литья по выплавляемым моделям.

Для получения качественных отливок: формируйте литниковую систему восковой

модели каналами диаметром 3-4 мм и включайте в неё газоотводные каналы,

обязательно разогревайте форму перед заливкой в неё жидкого металла до

температуры 10000С, расплавление металла ведите в форсированном

режиме, рекомендуемая температура разливки 14500С. АО «Дина».

Каталог сплавов для стоматологии, изготовляемых

АООТ «Суперметалл».

Акционерное общество открытого типа «Суперметалл» металлургический завод,

специализирующийся на изготовлении металлопродукции специального назначения:

прецизионных, жаропрочных, жаростойких, нержавеющих инструментах, а также

других марок сталей и сплавов.

Опыт производства жаропрочных и коррозионных сплавов позволил разработать в

1987 году первый сплав для стоматологии. Разработанный КХС получил название

«Бюгодент» CCS vac. Он предназначен для изготовления высоконагружаемых

съёмных бюгельных протезов (СБП), шинирующих аппаратов, кламмеров, мостов.

Кобальтохромовые сплавы для изготовления литых съёмных зубных протезов.

1) «Бюгодент» CCS vac – основные компоненты: 63% кобальта, 27% хрома, 5%

молибдена.

Сплав абсолютно тождественен основному химическому составу известного

отечественного сплава КХС. В отличии от КХС выплавляется из читых шихтовых

материалов в высоком вакууме с узкими пределами отклонений составляющих

компонентов. Сплав имеет прекрасное сочетание механических свойств и высокий

предел прочности и пластичности в сочетании с умеренной твёрдостью.

2) «Бюгодент» CCN vac – основные компоненты: 65% кобальта, 28% хрома, 5%

молибдена.

Сплав в сравнении с предыдущим сплавом имеет повышенное содержание углерода и не имеет в своём составе никеля. Полностью соответствует самым строгим медицинским стандартам европейских стран. Прочностные параметры за счёт повышенного содержания углерода высокие.

3) «Бюгодент» CCF vac – основные компоненты: 33% кобальта, 30% хрома, 29%

железа, 5% молибдена.

Коррозионно-стойкий сплав, обладающий хорошими механическими и литейными свойствами, которые соответствуют требованиям стандарта DIN 13912. Соответствует медицинским стандартам европейских стран. Аналогом немецкого сплава «Вирокаст» фирмы «Бего».

Кобальтохромовый сплав для изготовления металлокерамических зубных протезов.

1. α – дент CB vac – основные компоненты: 66,5% кобальта, 27% хрома,

5% молибдена.

Сплав предназначен для изготовления литых металлических каркасов под нанесение фарфоровых покрытий. Окисная плёнка, образующаяся на поверхности сплавов, позволяет наносить керамические или ситалловые покрытия с ТКЛР в интервале

температур 25-5000С, с – 13,5-14,2 * 10-6. Аналог

немецкого сплава «Бондилой» фирмы «Крупп».

Никельхромовые сплавы для изготовления металлокерамических зубных протезов.

Не содержащие бериллий и галлий зубопротезные сплавы на никельхромовой основе

для качественных металлокерамических коронок и нагруженных мостов. Сплавы

сочетают высокую твёрдость и прочность, с высокой пластичностью. Изделия из

них легко шлифуются и полируются. Сплавы обладают хорошими литейными

свойствами, имеют в своём составе рафинирующие добавки, что позволяет не

только получать качественную отливку при литье в высокочастотных индукционных

плавильных машинах, но и использовать до 30% литников повторно в новых

плавках.

1. НХ Дент NS vac – основные компоненты сплава: 62% никеля, 25% хрома,

10% молибдена.

Один из самых популярных сплавов. Обладает высокой стабильностью формы и

минимальной усадкой, что позволяет производить отливку длинных мостов в один

приём. Аналог сплава «Вирон 88» фирмы «Бего».

2. НХ Дент NL vac – основные компоненты сплава: 61% никеля, 25%

хрома, 9,5% молибдена.

Модификация сплава НХ Дент NS vac, обладающая повышенной прочностью,

жидкотекучестью и пониженной температурой плавления. Обладает прекрасными

литейными свойствами, позволяющие получать отливки с тонкой стенкой, тонкими

каркасами и промежутками, что в свою очередь позволяет производить

минимальную обточку зубов у пациента, а также снизить расход сплава для

отливки протезов.

Железо-никель-хромовые сплавы для изготовления литых элементов зубных протезов.

Современные зубопротезные сплавы типа «Дентан», разработаны взамен литейных

нержавеющих сталей 12Х, 18Н9С, 20Х18Н9С2. Сплавы типа «Дентан» обладают

существенно высокой пластичностью и коррозионной устойчивостью за счёт того,

что сплав имеет почти в 3 раза больше никеля и на 5% больше хрома. Сплавы

имеют хорошие литейные свойства, меньшую усадку и лучшую жидкотекучесть.

Очень податливы и мягки в механической обработке. Предназначены для

изготовления литых одиночных коронок, промежутков и пр.

1. «Дентан-Д» - основные компоненты: 52% железа, 21% никеля, 23% хрома.

Сплав обладает высокой пластичностью и коррозионной устойчивостью. Сплав

имеет хорошие литейные свойства – небольшую усадку и хорошую жидкотекучесть.

2. «Дентан-ДМ» - основные компоненты: 44% железа, 27% никеля, 23% хрома,

2% молибдена.

Сплав имеет в своём составе повешенное количество никеля по сравнению с

предыдущим сплавом, за счёт чего обладает более высокой пластичностью. В

состав сплава также дополнительно введено 2% молибдена, что повышает его

прочность в сравнении с предыдущим сплавом, при сохранении того же уровня

обрабатываемости, жидкотекучести и других потребительских качеств.

Для изготовления сплавов применяют различные металлы. Самое большое значение среди всех сплавов имеют, стали различных составов. Простые конструкционные стали, состоят из железа относительно высокой чистоты с небольшими (0,07—0,5%) добавками углерода. Так, чугун, получаемый в доменной печи, содержит около 10% других металлов, из них примерно 3% составляет углерод, а остальные — кремний, марганец, сера и фосфор. А легированные стали, получают, добавляя к железу кремний, медь, марганец, никель, хром, вольфрам, ванадий и молибден. Никель наряду с хромом является важнейшим компонентом многих сплавов. Он придает сталям высокую химическую стойкость и механическую прочность. Так, известная нержавеющая сталь содержит в среднем 18% хрома и 8% никеля. Для производства химической аппаратуры, сопел самолетов, космических ракет и спутников требуются сплавы, которые устойчивы при температурах выше 1000 °С, то есть не разрушаются кислородом и горючими газами и обладают при этом прочностью лучших сталей. Этим условиям удовлетворяют сплавы с высоким содержанием никеля. Большую группу составляют медно-никелевые сплавы. Сплав меди, известный с древнейших времен, - бронза содержит 4-30% олова (обычно 8-10%). До наших дней сохранились изделия из бронзы мастеров Древнего Египта, Греции, Китая. Из бронзы отливали в средние века орудия и многие другие изделия. Знаменитые Царь-пушка и Царь-колокол в Московском Кремле также отлиты из сплава меди с оловом. В настоящее время в бронзах олово часто заменяют другими металлами, что приводит к изменению их свойств. Алюминиевые бронзы, которые содержат 5-10% алюминия, обладают повышенной прочностью. Из такой бронзы чеканят медные монеты. Очень прочные, твердые и упругие бериллиевые бронзы содержат примерно 2% бериллия. Пружины, изготовленные из бериллиевой бронзы, практически вечны. Широкое применение в народном хозяйстве нашли бронзы, изготовленные на основе других металлов: свинца, марганца, сурьмы, железа и кремния. Сплав мельхиор содержит от 18 до 33% никеля (остальное медь). Температура плавления мельхиора составляет 1170 °С. Он имеет красивый внешний вид. Из мельхиора изготавливают посуду и украшения, чеканят монеты («серебро»). Похожий на мельхиор сплав - нейзильбер - содержит, кроме 15% никеля, до 20% цинка. Этот сплав используют для изготовления художественных изделий, медицинского инструмента. Медно-никелевые сплавы константан (40% никеля) и манганин (сплав меди, никеля и марганца) обладают очень высоким электрическим сопротивлением. Их используют в производстве электроизмерительных приборов. Характерная особенность всех медно-никелевых сплавов - их высокая стойкость к процессам коррозии - они почти не подвергаются разрушению даже в морской воде. Сплавы меди с цинком с содержанием цинка до 50% носят название латунь. Латунь "60" содержит, например, 60 весовых частей меди и 40 весовых частей цинка. Для литья цинка под давлением применяют сплав, содержащий около 94% цинка, 4% алюминия и 2% меди. Это дешевые сплавы, обладают хорошими механическими свойствами, легко обрабатываются. Латуни благодаря своим качествам нашли широкое применение в машиностроении, химической промышленности, в производстве бытовых товаров. Для придания латуням особых свойств в них часто добавляют алюминий, никель, кремний, марганец и другие металлы. Из латуней изготавливают трубы для радиаторов автомашин, трубопроводы, патронные гильзы, памятные медали, а также части технологических аппаратов для получения различных веществ. По следующим рецептам можно получить легкоплавкие сплавы. Сплав Ньютона: 31 массовая часть свинца, 19 частей олова и 50 частей висмута. Температура плавления 95 °С. Сплав Вуда: 25 частей свинца, 12,5 частей олова, 50 частей висмута и 12,5 частей кадмия. Температура плавления 60 °С. Ложка из такого сплава расплавится, если ею помешать горячий кофе. Раньше это демонстрировали в качестве шутливого опыта. Однако перемешанный таким образом напиток ядовит из-за солей свинца и висмута! Промышленные медно-никелевые сплавы условно можно разделить на две группы: конструкционные (или коррозионностойкие) иэлектротехнические (термоэлектродные сплавы и сплавы сопротивления). К конструкционным сплавам относятся, куниаль, мельхиор, нейзильбер и др. Мельхиорами называют двойные и более сложные сплавы на основе меди, основным легирующим компонентом которых является никель. Для повышения коррозионной стойкости в морской воде их дополнительно легируют железом и марганцем. Нейзильберы по сравнению с мельхиорами характеризуются высокой прочностью из-за дополнительного легирования цинком. Куниалями называются сплавы тройной системы Cu-Ni-Al. Никель и алюминий при высоких температурах растворяются в меди в больших количествах, но с понижением температуры растворимость резко уменьшается. По этой причине сплавы системы Cu-Ni-Al эффективно упрочняются закалкой и старением. Сплавы под закалку нагревают до 900 -1000 оС, а затем подвергают старению при 500-600 оС. Упрочнение при старении обеспечивают дисперсные выделения фаз Ni3Al и NiAl. Мельхиор, нейзильбер, куниали отличаются высокими механическими и коррозионными свойствами, применяются для изготовления теплообменных аппаратов в морском судостроении (конденсаторные трубы и термостаты), медицинского инструмента, деталей точной механики и химической промышленности, деталей приборов в электротехнике, радиотехнике и для изготовления посуды. Мельхиор марки МН19 и нейзильбер марки МНЦ15-20 используются как резистивные сплавы. Легкоплавкие сплавы в ортопедической стоматологии Легкоплавкие сплавы в изделиях стоматологического назначения занимают важное место, хотя и относятся к вспомогательным материалам. Наибольшее значение имеют легкоплавкие сплавы, служащие материалом для штампов и моделей, применяемых в технологии коронок и некоторых других протезов. Такой материал должен обладать рядом свойств, из которых важнейшими являются:. легкоплавкость, облегчающая отливку индивидуальных штампов и моделей, отделение штампов от изделий; относительная твердость, обеспечивающая устойчивость штампа в процессе штамповки; минимальная усадка при охлаждении, гарантирующая точность штампованных изделий. Основными компонентами, применяемыми для составления подобных сплавов, являются висмут, свинец, олово и кадмий. Наименьшей усадкой и наибольшей твердостью обладают легкоплавкие сплав, содержащие около 50% висмута. Температура плавления наиболее распространенных рецептур ограни-чена в пределах 63—115° С. Все эти сплавы имеют серый цвет. Они пред-ставляют собой механические смеси и выпускаются в виде блоков. Состав наиболее распространенных сплавов приведен в следующей таблице.

studfiles.net

Вакуумная выплавка металлов и сплавов

В настоящее время вакуумные индукционные печи могут работать как на твердой шихте, так и на жидком полупродукте. В качестве твердой шихты наилучшими материалами являются: крупногабаритные заготовки или отходы прокатного производства, например квадрат 100x100 или 200x200, специальные поковки или прокатная заготовка, например, чистого железа или низкоуглеродистой стали, собственные литейные отходы, мелко нарубленная шихта.

Перед загрузкой вакуумной индукционной печи шихта подвергается дробеструйной очистке во вращающихся барабанах для удаления поверхностных загрязнений, а в отдельных случаях отжигу для удаления влаги и жировых загрязнений. Трудной проблемой является полное заполнение тигля шихтой. Известно, что в открытых индукционных печах объем загружаемой в тигель твердой шихты может превышать объем жидкого металла в четыре раза, так как по ходу плавки можно осаживать шихту, ликвидировать сваривание кусков и т. д.

В вакуумной печи трудно предотвратить появление мостов, неравномерного проплавления и других нежелательных явлений. Поэтому объем твердой шихты в вакуумной индукционной печи может превышать объем жидкого металла только в 1,25 раза. В супермощные печи крупную шихту краном загружают прямо в тигель, более мелкую — бадьями через дозатор. В печах емкостью до 7 т, полунепрерывного действия загрузка производится корзинами.

Большое значение имеет укладка шихты в загрузочные корзины. Здесь необходимо предусматривать защиту дна и стенок тигля от ударов массивными кусками при открывании дна корзины, предотвращение образования мостов и наиболее плотное расположение шихты, гарантирующее ее быстрое проплавление. Обычно загружают шихту двумя-тремя и большим числом корзин.

Для легирования, как правило, используют чистые материалы. В случае применения ферросплавов необходимо перед загрузкой в печь их прокаливать для удаления адсорбированной влаги и газов и предотвращения сильных выплесков жидкого металла при попадании в ванну холодных кусков материалов.

В настоящее время в крупных ВИП применяют жидкую заливку (печи фирм «Латроб стил» и «Циклоп, корп», США). В качестве полупродукта применяют полураскисленную сталь, выплавленную в дуговой печи. Если тигель был холодным, то его подогревают газовой горелкой до 700° С. Заливку жидкого металла производят с помощью специальной сливной трубы, установленной внутри печи.

Она направляет струю стали непосредственно в тигель и уменьшает разбрызгивание металла при его попадании в разреженную атмосферу. Давление перед этим понижают до 0,2—2,5 мм рт. ст. Открывают стопор разливочного ковша и разливку производят со скоростью 4—5 т/мин. Стали обычно заливают при относительно высоком давлении, никелевые сплавы с низким содержанием углерода раскисляют при разливке и разливают при низком давлении. Чем ниже содержание углерода в полупродукте, тем ниже может быть давление. Когда вся сталь вылита, закрывают стопор ковша, закрывают шибер, предварительно удалив всевозможные забрызгивания, затем ставят на шибер камеру загрузки. При работе на жидкой завалке длительность плавки понижается с 14 до 8 ч.

Расплавление

После загрузки печи полунепрерывного действия включают ток и ведут расплавление на полной мощности. Печь периодического действия после загрузки закрывают и откачивают, включать ток можно после снижения давления до нескольких мм рт. ст.

Во время нагрева шихты давление в печи снижается до требуемого значения. При переплаве отходов стали, содержащей углерод, следует опасаться бурного газовыделения из металла во время его расплавления. Быстрое расплавление в этом случае приводит к вскипанию жидкой ванны, заплескиванию нерасплавившихся кусков, свариванию их и зависанию, выбросам из тигля, образованию трудно расплавляемых воротников в верхней части тигля. Для расплавления мостов и воротников тигель печи должен наклоняться как в сторону сливного носка, так и в противоположную сторону. Для регулирования процесса кипения металла необходимо либо понижать мощность, либо напускать в печь аргон до давления 50—100 мм рт. ст. После расплавления всей садки давление постепенно понижают. Скорость расплавления в крупных печах 27—60 т находится в пределах 2,7—3,15 т/ч; в 12-т печи фирмы «Гереус» 2 т/ч.

Рафинирование

После расплавления жидкого металла проводят технологические операции, необходимые для удаления из металла растворенных газов, углерода, серы, примесей цветных металлов. В этот период проводится раскисление металла углеродом как за счет того углерода, который содержится в шихте, так и путем присадки определенных добавок углерода в виде графита, чугуна, углеродистых ферросплавов. Выдержка для раскисления углеродом обычно продолжается до полного успокоения ванны.

Длительность выдержки определяется в первую очередь качеством шихты и составом выплавляемого сплава. Более длительная выдержка под вакуумом способствует удалению из металла водорода, азота и летучих компонентов. Вместе с тем взаимодействие металла с тиглем приводит к загрязнению сплава кислородом, экзогенными неметаллическими включениями, алюминием, кремнием, бором, восстанавливаемыми из футеровки.

Чем крупнее печь, тем длительнее должен быть период рафинирования, так как в крупных печах отношение поверхности раздела металл—атмосфера к объему металла во много раз меньше, чем в малых печах. Например, в 27-т печи по сравнению с 10-кг печью это отношение меньше в 10 раз.

На загрязнение металла влияет и его температура. Чем горячее ванна, тем активнее взаимодействует она с тиглем. Вместе с тем при высокой температуре процессы рафинирования протекают с большой скоростью. Поэтому для каждого сплава в зависимости от типа тигля следует подбирать оптимальный режим рафинирования, стараясь провести его как можно более горячо.

Раскисление металла

Теоретические основы раскисления металла рассмотрены выше. Остановимся только на технологических аспектах раскисления.

Раскисление углеродом. При выплавке безуглеродистых материалов — сплавов на никелевой или кобальтовой основе, безуглеродистой нержавеющей стали, чистого железа — для раскисления в вакууме присаживают в металл до плавки или по ходу плавки углерод в виде графита, чугуна, углеродистого феррохрома. Особенно активно раскисление металла происходит в первый период плавки. При переходе металла из твердого состояния в жидкое условия зарождения пузырьков окиси углерода весьма благоприятны. В жидко-твердом состоянии ванны металл интенсивно кипит, в это время максимально используется раскислительная способность углерода.

Нами было показано, что раскисление нержавеющих сталей углеродом заканчивается в первые 20—30 мин плавки, содержание кислорода в это время достигает минимального значения, при дальнейшей выдержке в вакууме концентрация кислорода начинает возрастать (см. рис. 10).

В отдельных случаях раскисление углеродом рекомендуется проводить после частичного на 0,05—0,1% предварительного раскисления алюминием, для регулирования активности процесса кипения ванны [126].

Раскисление водородом. Раскисление водородом применяется при выплавке безуглеродистых сплавов на основе железа и никеля, магнитных сплавов. Скорость раскисления металла водородом меньше, чем скорость раскисления углеродом, поэтому для раскисления требуется больше времени. Водород либо подводят к поверхности металла, либо продувают через ванну.

В последнем случае длительность процесса раскисления водородом сокращается по сравнению со временем раскисления при наполнении корпуса печи водородом в четыре раза. В работе [127 I было установлено, что после наполнения корпуса печи водородом содержание кислорода особенно заметно снижается в течение первых 5 мин плавки.

Применение водорода в качестве предварительного раскислителя позволило за 15—20 мин снизить содержание кислорода в сплавах на основе железа и никеля до 0,001—0,005%.

При использовании водорода в качестве раскислителя необходимо соблюдать строгие меры по технике безопасности. В случае нарушения герметичности установки и попадания в печь атмосферного воздуха образуется гремучая смесь водорода с кислородом. Для предотвращения опасности взрыва рекомендуется работать на повышенном давлении водорода в печи с дожиганием водорода на выходе из печи или работать при низком парциальном давлении водорода, подавая в печь смесь аргона с водородом или только водород при давлении 1—5 мм рт. ст.

За счет углерода или водорода не всегда удается получить низкое содержание кислорода, особенно в сплавах или сталях, содержащих элементы, понижающие активность углерода, например хром.

Для достижения минимальных концентраций кислорода в металле применяют металлические раскислители: алюминий, алюминий совместно с церием, кальций или магний в виде лигатур с никелем (раскисление сплавов на никелевой основе). При раскислении лигатурами необходимо над металлом создавать повышенное давление аргона для предотвращения выбросов вследствие бурно протекающей реакции раскисления.

Легирование

В период выдержки металла проводят его легирование. Порядок присадки легирующих определяется их физико-химическими свойствами. Как правило, сначала расплавляют основу сплава — железо, никель или кобальт и некоторые тугоплавкие присадки: вольфрам, молибден. После расплавления и раскисления ванны присаживают хром, ванадий. В конце периода выдержки дают титан и алюминий. Раньше их присаживали в самом конце плавки. Теперь после присадки этих элементов плавка некоторое время выдерживается под вакуумом для более полного рафинирования. Непосредственно перед сливом дают РЗМ, кальций, магний, бор. Слишком ранняя присадка этих элементов приведет к загрязнению металла оксидными или нитридными неметаллическими включениями, образующимися при введении присадок. Процесс всплывания включений достаточно медленный и за время выдержки в вакууме включения не полностью успевают всплыть. Слишком поздняя присадка легирующих не позволяет провести рафинирование ванны от примесей, содержащихся в добавках.

Разливка металла

Выплавленный в вакуумной индукционной печи металл разливают, как правило в вакууме. Температура разливки в вакууме ниже, чем на воздухе вследствие более высокой жидкотекучести металла, слитки при этом получаются более плотными. Однако в некоторых случаях для повышения плотности отливок разливку сложных жаропрочных сплавов, особенно при отливке сложных фасонных изделий, необходимо вести с напуском инертного газа в печь.

Нержавеющие стали

Основной целью выплавки нержавеющих сталей является получение металла с низким содержанием углерода 0,01—0,02% и неметаллических включений, особенно нитридных и азота.

Получение низкого содержания углерода в нержавеющих сталях и различных хромоникелевых сплавах является важной задачей. Низкоуглеродистые нержавеющие стали обладают высокими антикоррозионными свойствами и высокой пластичностью. В последние годы значительно возросла потребность, в частности, в области электронного приборостроения в таких сталях, как 000Х18Н12, где требуется содержание углерода в металле <0,02% при содержании азота не более 0,03%. Для изготовления тонкостенных труб требуются хромоникелевые стали со стабильной аустенитной структурой, содержащие 0,010—0,015% С, например сталь 000X16Н15МЗ и др.

Металл с низким содержанием углерода можно получать путем использования шихты с низким исходным содержанием углерода, например специально выплавленной заготовки мягкого железа, безуглеродистого или металлического хрома. Однако при выплавке таких сталей в открытых печах для получения 0,03—0,04% С приходится считаться с большими потерями хрома (5—7%) вследствие сильного переокисления ванны. Для того чтобы избежать возможного контакта электродов с ванной в электродуговых печах приходится работать на длинных дугах, а это приводит к преждевременному износу футеровки.

Сплавление же чистых шихтовых материалов в индукционных открытых печах сопровождается насыщением металла азотом и загрязнением его кислородом и окисными неметаллическими включениями. Поэтому единственным способом получения низкоуглеродистых нержавеющих сталей является их выплавка в вакуумных индукционных печах.

В вакуумных индукционных печах можно получить низкоуглеродистую сталь без загрязнения ее кислородом, азотом, водородом. Для выплавки можно использовать чистые шихтовые материалы и отходы низкоуглеродистого металла, учитывая, что в вакууме можно проводить и обезуглероживание ванны.

Для получения низкоуглеродистой нержавеющей стали в вакуумной лабораторной печи емкостью 10 кг были проведены плавки на шихте, состоявшей из отходов этой стали с содержанием 0,1% С. Ход обезуглероживания представлен на рис. 92. Плавки были выполнены при различном давлении: отЗ—4 до 0,02 мм рт. ст. Изменение давления не влияло на ход обезуглероживания.

При проведении плавок в печи емкостью 150 кг оказалось, что скорость обезуглероживания значительно уменьшилась. Для ускорения процесса обезуглероживания и для достижения необходимых содержаний углерода в шихту вместе с загружаемыми отходами вводили железную руду в качестве окислителя. Так, для получения в металле 0,02—0,03% С при переплаве отходов с содержанием 0,06—0,07% С, давали руду в количестве до 3% от массы садки и нагревали металл до 1600° С.

Полученные результаты показали принципиальную возможность получения низкоуглеродистой стали в вакуумной индукционной печи.

При выплавке в больших печах стали типа Х18Н8 на отходах не происходит заметного обезуглероживания благодаря выдержке металла в вакууме. Содержание углерода по ходу плавки снижается на 0,01—0,03%. Более интенсивно окисляется углерод при выплавке на свежей шихте, состоящей из низкоуглеродистого железа и чистых шихтовых материалов — электролитического никеля, металлического хрома или безуглеродистого феррохрома.

Так, например, в 0,5-т печи выплавку стали 000Х18Н12 ведут следующим образом. В завалку дают заготовку чистого железа- и никель. После расплавления этой части шихты в вакууме присаживают хром. Выдержка жидкого металла составляет 20 мин. Разливку производят без предварительного раскисления. При таком

методе производства получают сталь, содержащую 0,02— 0,026% С; 0,006% О; 0,015—0,020% N; 0,008—0,014% S; 0,001 — 0,004% Ti; 0,02—0,35% Mn; 0,02—0,035% Si.

Для снижения себестоимости стали по предложению ЦНИИЧМ заменили дорогостоящий металлический хром феррохромом ФХ015 с более высоким содержанием углерода и применили обдувку поверхности жидкой ванны смесью кислорода с аргоном. В результате такой окислительной обработки в вакууме, несмотря на применение среднеуглеродистого феррохрома, в готовом металле содержание углерода было на* уровне 0,01%. Скорость реакции обезуглероживания при обработке металла кислородом зависела от температуры. С повышением температуры от 1520 до 1620° С скорость обезуглероживания возрастала в 1,6 раза.

Предварительные опыты, проведенные в лабораторных условиях Ал. Г. Шалимовым, показали, что применение для продувки кислорода значительно ускоряет процесс удаления углерода, это видно из табл. 34, в которой приведены значения условных констант скоростей процесса обезуглероживания [128].

Полученные значения констант скоростей обезуглероживания при обычной выдержке металла в вакууме сравнимы с результатами нашего исследования. Применение кислорода значительно ускоряет процесс обезуглероживания (в 4—5 раз) и позволяет добиваться получения стабильных низких содержаний углерода.

Простая выдержка стали в вакууме дает низкие содержания углерода в том случае, если металл окислен и хорошо нагрет. При выплавке стали 000Х16Н15МЗ использовали железо марки МЖ0, феррохром, ХрОООО, XpOl, никель и легированную молибденом заготовку МЖМо. Для обезуглероживания применяли обдувку кислородом при давлении в печи 1 мм рт. ст. при 1630— 1650° С в течение 50—60 мин. Конечное содержание углерода составляло 0,010—0,015% [129].

Стали BKCl и ЭИ928 легированы бериллием, их выплавляли в ВИП следующим способом [154]. Плавили основу сплава: железо—хром, никель и кобальт, после расплавления происходило кипение металла, регулируемое аргоном. После дегазации раскисляли металл графитовым порошком, затем вводили феррованадий и никельбериллиевую лигатуру или металлический бериллий при 1500° С. Усвоение бериллия в вакууме составляло 90—95 против 65—70% при плавке на воздухе. Оказалось, что усвоение бериллия зависит от содержания кислорода, чем меньше кислорода в металле, тем лучше усваивается бериллий.

Жаропрочные сплавы

Жаропрочные сплавы, выплавляемые в ВИП, разливают либо в малые слитки для последующей деформации, либо в крупные слитки, которые часто после соответствующей обработки переплавляют в вакуумных дуговых печах или используют в качестве шихтовой заготовки для мелких вакуумных индукционных печей, в которых отливают различные фасонные детали.

При выплавке и разливке жаропрочных сплавов серьезную трудность представляет образование окисной плены на зеркале металла. При выплавке этих сплавов на воздухе плена является причиной брака при дальнейшей обработке слитков и отливок из-за грязной макроструктуры, низкой жаропрочности, хрупкого разрушения при ковке. Плены часто располагаются по границам зерен и снижают пластичность металла при рабочих температурах.

При плавке в вакууме благодаря раскислению углеродом удается разрушить возникающую окисную плену, частично окисная плена впитывается стенками тигля. Разливка жаропрочных сплавов в вакууме происходит с чистым зеркалом.

При выплавке жаропрочных сплавов в тигель загружают основные составляющие сплавов — никель, кобальт или железо, после расплавления металлическую ванну дегазируют, частично раскисляют присадкой углерода в виде графитового порошка и после этого дают хром, молибден. Раскисляют никелевые сплавы никельмагниевой лигатурой или дают лигатуру для легирования титаном, а легирование алюминием производится при помощи никельалюминиевой лигатуры. Конечное раскисление часто производится мишметаллом.

Почти полностью в настоящее время в вакууме выплавляется сплав Х20Н80. В работе [132] сплавы Х20Н80 и Х15Н60 после расплавления при 1500—15200 C раскисляли углеродом на 0,02%, выдерживали после этого 15—20 мин и вводили кремний в виде 75%-ного ферросилиция, дальнейшее раскисление осуществляли никельмагниевой лигатурой, из расчета присадки 0,1% Mg. При добавке лигатуры в печь напускали аргон до давления 40 мм рт. ст. За 7—Ii) йин до окончания плавки давали церий, цирконий или лантан. Для сохранения большей концентрации церия при плавке в вакууме рекомендуется присадку церия производить в атмосфере аргона, как и других РЗМ или магния. Оказалось, что для легирования металла РЗМ в вакуумной индукционной печи требуется значительно меньшее количество РЗМ, чем в открытой печи. Уже

На свойства жаропрочных сплавов влияет натекание в печь (рис. 93, а). Очевидно, при этом происходит загрязнение сплава газами, подобное же влияние оказывает и давление, при котором происходит плавка (рис. 93).

Трансформаторная сталь и магнитные сплавы

Трансформаторную сталь выплавляли на шихте, состоявшей из чистого железа [130]. Рафинирование от фосфора и серы производили на воздухе шлаком. Часть кремния присаживали до ва-куумирования для получения более низкого содержания углерода, при этом конечные содержания углерода оказывались равными 0,015—0,007%. Основное количество кремния присаживали в вакууме.

Для получения магнитномягких сплавов 5OH и 79HM расплавляли железо, никель и молибден [131 ]. После расплавления сплав дегазировали и раскисляли его углеродом. При выплавке сплава 79HM в печи емкостью 0,5 т раскисление только углеродом не обеспечивало необходимой пластичности металла и высоких магнитных свойств, поэтому использовали никельмагниевую лигатуру.

Выплавка чистых металлов.

Никель. При выплавке чистого никеля руководствуются исходными шихтовыми материалами. Так, при использовании брикетов Монд-никеля их отжигают в атмосфере влажного водорода при 800° С для глубокого обезуглероживания до 0,007—0,07% С. Затем. брикеты расплавляют в атмосфере водорода, заменяют водород гелием, вакуумируют, снова вводят водород, потом гелий и выдерживают в вакууме, разливая при давлении 1 ат в гелии. В таком никеле содержание примесей не превышает 0,005%; в том числе 0,001—0,002% С; 0,0001—0,0018% О; 0,003% H и 0,003% N [133].

Для выплавки никеля марки НП1 используют в качестве шихты катодный никель НО, содержащий не более 0,01% примесей. Раскисление металла проводят лигатурой Ni—С на 0,01 — 0,015% С. После выдержки, необходимой для раскисления, металл разливают в изложницу. Содержание углерода в готовом никеле 0,001—0,002%.

Особое внимание при выплавке никеля должно быть обращено на подготовку шихты. Должны быть приняты особые меры, предохраняющие никель от загрязнения. Для рубки и резки катодов необходимо специальное оборудование, предназначенное только для этой цели. Хранить нарезанную шихту следует в коробах с крышками. Жидкий сплав рекомендуется из тигля сразу же заливать в изложницу, не используя промежуточные разливочные средства во избежание загрязнений. Наилучшим материалом для футеровки тигля служит окись магния [134].

Сплавы для электровакуумных приборов на основе никеля. Для деталей электровакуумных приборов повышенной долговечности и надежности применяются различные никелевые сплавы с минимальным содержанием примесей. Широкое распространение получили сплавы никеля с магнием, вольфрамом, цирконием, рением, молибденом.

Основанием технологии получения этих сплавов является технология получения вакуумплавленного никеля НП1. При выплавке сплавов никеля с магнием после расплавления никеля и его раскисления углеродом никельмагниевую лигатуру вводят в атмосфере аргона под давлением 4—2 мм рт. ст. непосредственно перед разливкой. При выплавке сплавов никеля с вольфрамом, алюминием, цирконием, титаном присадки дают за 10—15 мин до выпуска.

Для получения сплава Ni—Mg-W порошок никеля рафинируют отжигом во влажном водороде, расплавление никеля производят под водородом, заканчивают плавку в вакууме. В конце плавки производят легирование никеля. Рафинирование во влажном водороде позволяет очистить никель от углерода, серы и закиси никеля. При этом в сплаве получают следующее содержание примесей: <0,002% С, <0,001 % S, <0,001%О, <0,001%N, < 0,001% Н, <0,005% Со, <0,005% Fe, ^0,005% Si, Mn, Cu, Al.

Железо. В ФРГ был разработан способ получения особочистого железа [135], предусматривающий многоступенчатую технологию. Сначала в открытой индукционной печи переплавляют электролитическое железо, науглероживая его до 2,5% под шлаком из извести и шпата. Шлак несколько раз меняют. Плавка углеродистого железа под таким шлаком дает возможность понизить содержание серы до 0,002%. Затем осуществляется второй переплав в кислой открытой индукционной печи с продувкой кислородом до 0,15% С. Температура металла при первом и втором переплаве должна быть невысокой, чтобы избежать восстановления фосфора. Полученные слитки железа переплавляют в вакуумной индукционной печи при давлении 10~3—10"4 мм рт. ст. для снижения содержания углерода до 0,05—0,06% и кислорода до 0,001—0,002%.

Наконец, последний вакуумный переплав с дополнительным окислением углерода до 0,002—0,004%. Конечный продукт содержит 0,001—0,002% О; 0,0049% Si; 0,007% Р; 0,004% S; 0,01% Cr; 0,01% Cu; 0,002% Ni.

При выплавке чистого железа в вакуумной индукционной печи следует опасаться насыщения металла кислородом за счет огнеупорной футеровки.

Медь. Наиболее распространенным металлом в электровакуумных приборах является медь. Она составляет 90—95% от массы всех применяемых металлических материалов. Наибольшее применение получила бескислородная медь МБ, которая в последнее время применяется в виде выплавленной в вакууме меди MB, содержащей 99,99% Cu.

Вакуумплавленная медь содержит значительно меньше кислорода и других газов, чем обычная медь. Поэтому ее вакуумная плотность гораздо выше. По данным [136], из меди MB при 900° С за 15 мин выделилось газа 0,35 мкл/г по сравнению с 2,21 мкл/г из меди МБ.

Основным видом брака при получении вакуумплавленной меди является газовая пористость. Несмотря на применение электроннолучевого переплава, пористость может достигать 30%, с размерами пор от 0,1 до 1,5 мм. Поры в меди образуются в результате взаимодействия кислорода и водорода при затвердевании металла с образованием газового пузырька. Устранение в меди пористости газового происхождения с помощью обработки давлением не достигается. При использовании такой меди в электровакуумных приборах появляется брак по герметичности изделий с одновременным снижением механических свойств металла.

Для устранения дефектов газового происхождения в литой вакуумплавленной меди необходимо, чтобы металл перед разливкой был хорошо дегазирован и раскислен.

При выплавке меди в вакуумных индукционных печах в качестве основной составляющей шихты наиболее часто используется катодная медь двойного рафинирования марок М00 и МО. Содержание газов в этой меди приведено ниже, %:

Водород ............. 0,0002—0,0007

Кислород............. 0,0015—0,0058

Азот ............... 0,0005—0,0018

После плавки в ВИП общее газосодержание уменьшается примерно в 20 раз: 0,0001—0,0003% Н; 0,0005—0,0016% О; следы азота.

Водород удаляется из жидкой меди в вакууме благодаря воздействию низкого давления. Для удаления кислорода необходимо применение раскислителей. Наиболее перспективным раскисли-телем является углерод.

Процесс удаления газов при плавке меди в ВИП можно разделить на три периода.

1. Удаление газов из твердой шихты при ее прогреве.

2. Дегазация жидкой ванны.

3. Выделение газов при кристаллизации слитка в изложнице. Исследования газовыделения твердого металла показали, что при нагреве шихты со скоростью 69° С/мин из катодной меди удаляется до расплавления 80% водорода и 40% кислорода (рис. 94). Основное количество кислорода и водорода выделяется в интервале 600—700° С, это объясняется удалением кристаллизационной влаги и разложением сульфата меди CuSO4 •5h3O, оставшегося на поверхности катодных листов после промывки. При плавке в ВИП необходим медленный прогрев шихты, имеющий целью максимальное удаление газа с поверхности твердого металла и всемерное уменьшение попадания кусков плохо дегазированного металла в жидкую ванну.

Раскисление меди углеродом

Известно, что растворимость углерода в меди незначительна всего 0,00005%, поэтому раскисление меди углеродом при плавке ее в графитовом тигле может происходить только в результате протекания поверхностной реакции на границе раздела расплав — тигель. Поэтому раскислительная способность углерода в меди должна определяться условиями образования газовых пузырьков окиси углерода на поверхности графитового тигля. '

Поскольку графит плохо смачивается медью, а на поверхности тигля находится множество микротрещин, то условия зарождения пузырьков газа здесь достаточно благоприятны.

Можно предположить, что на вертикальных стенках тигля после отрыва газового пузырька не остается зародыша, могущего служить центром образования нового пузырька. Поэтому роль вертикальных стенок тигля в выделении пузырьков газа незначительна по сравнению с дном тигля. Это подтверждается многочисленными наблюдениями, которые показали, что дно графитового тигля изнашивается значительно быстрее, чем стенки.

На рис. 95 показано раскисление меди углеродом при плавке в вакууме 10"2 мм рт. ст. [136]. Повышение температуры металла с 1150 до 14(X)0XD позволяет ускорить раскисление и понизить конечное содержание кислорода с 0,00047 до 0,00023%. Полное раскисление углеродом заканчивается за 8—10 мин при 1400° С и за 12—15 мин при 1150° С. Считая, что удаление кислорода из расплава при раскислении углеродом лимитируется диффузией кислорода к зоне реакции, были рассчитаны константы скорости удаления кислорода из меди в вакууме, которые оказались равными: для 1400° С 7,2-10"3 1/с и для 1150° С 3,9-10"3 1/с. Более высокий перегрев для ускорения рафинирования нецелесообразен вследствие испарения меди, которое составляет при 11500 C 0,2 —

0,6%, а при 14000 C 0,4 — 1,6%.

Большое влияние на кинетику процесса раскисления оказывает начальное содержание кислорода в меди.

Чем выше начальное содержание кислорода, тем быстрее происходит удаление кислорода в первый период плавки. В это время происходит наиболее бурное выделение пузырьков газа. Интенсивность кипения возрастает с увеличением содержания кислорода.

При низких концентрациях кислорода около 0,002% наблюдается выделение лишь отдельных пузырьков по зеркалу ванны, а при содержании 0,02—0,08% выделение пузырьков идет бурно с выплескиванием расплава. На рис. 96 показана зависимость содержания кислорода в металле через 12 мин выдержки от начального содержания кислорода, а на рис. 97 степень раскисления металла во времени.