высокоуглеродистые инструментальные стали, легированные и углеродистые (стали У12, Х, Х9, ХГ), после закалки и стабилизирующего низкотемпературного (120…170 oС ) отпуска в течение 10…30 ч. До отпуска желательно провести обработку холодом. Получают твердость 62…67 HRC;

малоуглеродистые стали (сталь 15, 20) после цементации изакалки с низким отпуском;

нитралои (сталь 38ХМЮА) после азотирования на высокую твердость

ОА – упругая деформация образца в момент приложения нагрузки;

АВ – участок, соответствующий начальной скорости ползучести;

ВС – участок установившейся скорости ползучести, когда удлинение имеет постоянную скорость.

Большая Энциклопедия Нефти и Газа. Легированная инструментальная сталь

Инструментальные стали

Стали для режущего инструмента

Инструментальная сталь должна обладать высокой твердостью, износостойкостью, достаточной прочностью и вязкостью (для инструментов ударного действия).

Режущие кромки могут нагреваться до температуры 500…900oС, поэтому важным свойством является теплостойкость, т. е., cпособность сохранять высокую твердость и режущую способность при продолжительном нагреве (красностойкость).

Углеродистые инструментальные стали (ГОСТ 1435).

Содержат 0,65…1,35% углерода.

Стали У7…У13А – обладают высокой твердостью, хорошо шлифуются, дешевы и недефицитны.

Из сталей марок У7, У8А изготавливают инструмент для работы по дереву и инструмент ударного действия, когда требуется повышенная вязкость – пуансоны, зубила, штампы, молотки.

Стали марок У9…У12 обладают более высокой твердостью и износостойкостью – используются для изготовления сверл, метчиков, фрез.

Сталь У13 обладает максимальной твердостью, используется для изготовления напильников, граверного инструмента.

Для снижения твердости и создания благоприятной структуры, все инструментальные стали до изготовления инструмента подвергают отжигу.

Для заэвтектоидных сталей проводят сфероидизирующий отжиг, в результате которого цементит вторичный приобретает зернистую форму. Регулируя скорость охлаждения можно получить любой размер зерен.

Окончательная термическая обработка – закалка с последующим отпуском.

Закалку для доэвтектоидных сталей проводят полную, а для заэвтектоидных – неполную. Структура закаленных сталей или мартенсит, или мартенсит и карбиды.

Температура отпуска выбирается в зависимости от твердости, необходимой для инструмента.

Для инструментов ударного действия, требующих повышенной вязкости, из сталей У7, У8 отпуск проводят при температуре 280…300oС, что обеспечивает твердость HRC 56…58.

Для напильников, метчиков, плашек отпуск проводят при температуре 150…200oС, при этом обеспечивается получение максимальной твердости — НRC 62…64.

Основными недостатками углеродистых инструментальных сталей является их невысокая прокаливаемость (5…10 мм), низкая теплостойкость (до 200oС), то есть инструменты могут работать только при невысоких скоростях резания.

Легированные инструментальные стали

Содержат 0,9…1,4 % углерода. В качестве легирующих элементов содержат хром, вольфрам, ванадий, марганец, кремний и другие. Общее содержание легирующих элементов до 5%.

Высокая твердость и износостойкость в основном определяются высоким содержанием углерода. Легирование используется для повышения закаливаемости и прокаливаемости, сохранения мелкого зерна, повыщения прочности и вязкости.

Термическая обработка включает закалку и отпуск.

Проводят закалку с температуры 800…850oС в масло или ступенчатую закалку, что уменьшает возможность коробления и образования закалочных трещин.

Отпуск проводят низкотемпературный, при температуре 150…200oС, что обеспечивает твердость HRC 61…66. Иногда, для увеличения вязкости, температуру отпуска увеличивают до 300oС, но при этом наблюдается снижение твердости HRC 55…60.

Для деревообрабатывающего инструмента из сталей 6ХС и 9ХФ рекомендуется изотермическая закалка, значительно улучшающая вязкость.

Повышенное содержание кремния (сталь 9ХС) способствует увеличению прокаливаемости до 40 мм и повышению устойчивости мартенсита при отпуске. Недостатками сталей, содержащих кремний, являются чувствительность их к обезуглероживанию при термообработке, плохая обрабатываемость резанием и деформированием из-за упрочнения феррита кремнием.

Повышенное содержание марганца (стали ХВГ, 9ХВСГ) способствует увеличению количества остаточного аустенита, что уменьшает деформацию инструмента при закалке. Это особенно важно для инструмента, имеющего большую длину при малом диаметре, например, протяжек.

Хром увеличивает прокаливаемость и твердость после закалки.

Стали используются для изготовления инструмента и ударного, и режущего.

“Алмазная ” сталь ХВ5 содержит 5% вольфрама. Благодаря присутствию вольфрама, в термически обработанном состоянии имеет избыточную мелкодисперсную карбидную фазу. Твердость составляет HRC 65…67. Cталь используется для изготовления инструмента, сохраняющего длительное время острую режущую кромку и высокую размерную точность (развертки, фасонные резцы, граверный инструмент).

Быстрорежущие стали

Стали получили свое название за свойства. В следствии высокой теплостойкости (550…650oС), изготовленные из них инструменты могут работать с достаточно высокими скоростями резания.

Стали содержат 0,7…1,5 % углерода, до 18 % основного легирующего элемента – вольфрама, до 5 % хрома и молибдена, до 10 % кобальта

Добавление ванадия повышает износостойкость инструмента, но ухудшает щлифуемость. Кобальт повышает теплостойкость до 650oС и вторичную твердость HRC 67…70.

Микроструктура быстрорежущей стали в литом состоянии имеет эвтектическую структурную составляющую. Для получения оптимальных свойств инструментов из быстрорежущей стали необходимо по возможности устранить структурную неоднородность стали – карбидную ликвацию. Для этого слитки из быстрорежущей стали подвергаются интенсивной пластической деформации (ковке). При этом происходит дробление карбидов эвтектики и достигается более однородное распределение карбидов по сечению заготовки.

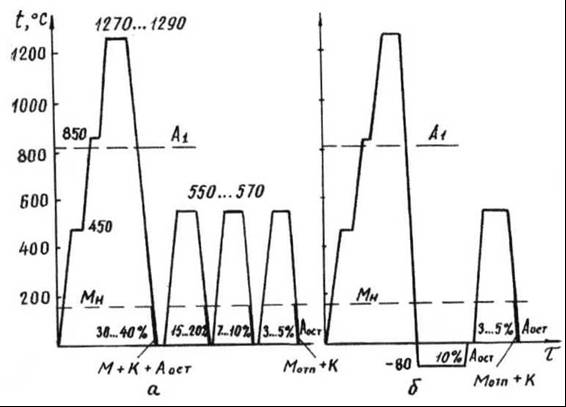

Затем проводят отхиг стали при температуре 860…900oС. Структура отожженной быстрорежущей стали – мелкозернистый (сорбитообразный) перлит и карбиды, мелкие эвтектоидные и более крупные первичные. Количество карбидов около 25 %. Сталь с такой структурой хорошо обрабатывается резанием. Подавляющее количество легирующих элементов находятся в карбидной фазе. Для получения оптимальных свойств стали в готовом инструменте необходимо при термической обработке обеспечить максимальное насыщение мартенсита легирующими элементами. При закалке быстрорежущие стали требуют нагрева до очень высоких температур, около 1280oС. Нагрев осуществляют в хорошо раскисленных соляных ваннахBaCl2/, что улучшает равномерность прогрева и снижает возможность обезуглероживания поверхности. Для снижения термических фазовых напряжений нагрев осуществляют ступенчато: замедляют нагрев при температурах 600…650oС и при 850…900oС. График режима термической обработки быстрорежущей стали представлен на рис. 19.1.

Рис.19.1. График режима термической обработки быстрорежущей стали

Охлаждение от закалочной температуры производится в масле. Структура стали после закалки состоит из легированного, очень тонкодисперсного мартенсита, значительного количества (30…40 %) остаточного аустенита и карбидов вольфрама. Твердость составляет 60…62 HRC. Наличие аустенита остаточного в структуре закаленной стали ухудшает режущие свойства.

Для максимального удаления аустенита остаточного проводят трехкратный отпуск при температуре 560oС. При нагреве под отпуск выше 400oС наблюдается увеличение твердости. Это объясняется тем, что из легированного остаточного аустенита выделяются легированные карбиды. Аустенит при охлаждении от температуры отпуска превращается в мартенсит отпуска, что вызывает прирост твердости. Увеличению твердости содействуют и выделившиеся при температуре отпуска мелкодисперсные карбиды легирующих элементов. Максимальная твердость достигается при температуре отпуска 560oС.

После однократного отпуска количество аустенита остаточного снижается до 10%. Чтобы уменьшить его количество до минимума, необходим трехкратный отпуск.

Твердость стали после отпуска составляет 64…65 HRC. Структура стали после термообработки состоит из мартенсита отпуска и карбидов.

При термической обработке быстрорежущих сталей применяют обработку холодом. После закалки сталь охлаждают до температуры — 80 … — 100oС, после этого проводят однократный отпуск при температуре 560oС для снятия напряжений.

Иногда для повышения износостойкости быстрорежущих сталей применяют низкотемпературное цианирование.

Основными видами рехущих инструментов из быстрорежущей стали являются резцы, сверла, долбяки, протяжки, метчики машинные, ножи для резки бумаги. Часто из быстрорежущей стали изготавливают только рабочую часть инструмента.

Стали для измерительных инструментов

Основными требованиями, предъявляемыми к сталям, из которых изготавливаются измерительные инструменты, являются высокая твердость и износоустойчивость, стабильность в размерах в течение длительного времени. Последнее требование обеспечивается минимальным температурным коэффициентом линейного расширения и сведением к минимуму структурных превращений во времени.

Для изготовления измерительных инструментов применяются:

Штамповые стали

Инструмент, применяемый для обработки металлов давлением (штампы, пуансоны, матрицы) изготавливают из штамповых сталей.

Различают стали для штампов холодного и горячего деформирования.

Стали для штампов холодного деформирования.

Стали должны обладать высокой твердостью, износостойкостью, прочностью, вязкостью (чтобы воспринимать ударные нагрузки), сопротивлением пластическим деформациям.

Для штампов небольших размеров (до 25 мм) используют углеродистые инструментальные стали У10, У11, У12 после закалки и низкого отпуска на твердость 57…59 HRC. Это позволяет получить хорошую износостойкость и ударную вязкость.

Для более крупных изделий применяют легированные стали Х, Х9, Х6ВФ. Для повышения износостойкости инструмента после термической обработки проводят цианирование или хромирование рабочих поверхностей.

Для уменьшения брака при закалке необходимо медленное охлаждение в области температур мартенситного превращения (например, закалка из воды в масло для углеродистых сталей, ступенчатая закалка для легированных сталей).

Если штамповый инструмент испытывает ударные нагрузки, то используют стали, обладающие большей вязкостью (стали 4ХС4, 5ХНМ). Это достигается снижением содержания углерода, введением легирующих элементов и соответствующей термической обработкой. После закалки проводят высокий отпуск при температуре 480…580oС, что обеспечивает твердость 38…45 HRC.

Стали для штампов горячего деформирования

Дополнительно к общим требованиям, от сталей этой группы требуется устойчивость против образования трещин при многократном нагреве и охлаждении, окалиностойкость, высокая теплопроводность для отвода теплоты от рабочих поверхностей штампа, высокая прокаливаемость для обеспечения высокой прочности по всему сечению инструмента.

Для изготовления молотовых штампов применяют хромоникелевые среднеуглеродистые стали 5ХНМ, 5ХНВ, 4ХСМФ. Вольфрам и молибден добавляют для снижения склонности к отпускной хрупкости. После термической обработки, включающей закалку с температуры 760…820oС и отпуск при 460…540oС, сталь имеет структуру – сорбит или троостит и сорбит отпуска. Твердость 40…45 HRC.

Штампы горячего прессования работают в более тяжелых условиях. Для их изготовления применяются стали повышенной теплостойкости. Сталь 3Х2В8Ф сохраняет теплостойкость до 650oС, но наличие карбидов вольфрама снижает вязкость. Сталь 4Х5В2ФС имеет высокую вязкость. Повышенное содержание хрома и кремния значительно увеличивает окалиностойкость стали.

Твердые сплавы

В качестве материалов для инструментов используются твердые сплавы, которые состоят из твердых карбидов и связующей фазы. Они изготавливаются методами порошковой металлургии.

Характерной особенностью твердых сплавов является очень высокая твердость 87…92 HRC при достаточно высокой прочности. Твердость и прочность зависят от количества связующей фазы (кобальта) и величины зерен карбидов. Чем крупнее зерна карбидов, тем выше прочность. Твердые сплавы отличаются большой износостойкостью и теплостойкостью. Основными твердыми сплавами являются группы ВК (WC + Co), TK (WC + TiC + Co), TTK (WC + TiC + TaC + Co). Наиболее распространенными сплавами группы ВК являются сплавы марок ВК3, ВК6, ВК8, ВК20, где число показывает содержание кобальта в процентах, остальное – карбиды вольфрама WC. Сплавы группы ТК марок Т30К6, Т14К8 – первое число показывает содержание карбидов титана в процентах, второе – содержание кобальта в процентах. Сплаы этой группы лучше противостоят изнашиванию, обладают большей твердостью, тепло- и жаростойкостью, стойкостью к коррозии, но меньшей теплопроводностью и большей хрупкостью. Используются на средних и высоких скоростях резания.

Сплавы с малым количеством кобальта обладают повышенной твердостью и износостойкостью, но минимальной прочностью, Поэтому их используют для чистового точения (ВК3, Т30К4).

Сплавы с повышенным содержанием кобальтаиспользуют для чернового точения (ВК8, Т14К8).

Сплав ВК20 начинают использовать для армирования штампов, что повышает их износостойкость.

Износостойкость инструментов из твердых сплавов превышает износостойкость инструментов из быстрорежущих стале в 10…20 раз и сохраняется до температур 800…1000oС.

Алмаз как материал для изготовления инструментов

80 % добываемых природных алмазов и все синтетические алмазы используются в качестве инструментальных материалов.

Основное количество алмазов используется в виде алмазного порошка для изготовления алмазно-абразивного инструмента – шлифовальных кругов, притиров, хонов, надфилей и др., для обработки особо твердых металлов и горных пород. Большое значение имеют заточные круги для твердосплавного инструмента, это увеличивает производительность труда и срок службы инструмента. Повышение стойкости твердосплавного инструмента обеспечивается высокой чистотой (отсутствие зазубрин, мелких трещин) лезвия инструмента.

Алмазный инструмент изготовляется в виде алмазосодержащих кругов с бакелитовой или металлической связкой.

Также изготавливают алмазные резцы (для обработки корпусов часов), фильеры (для волочения проволоки из высокотвердых и драгоценных металлов) и др.

Коррозия электрохимическая и химическая.

Разрушение металла под воздействием окружающей среды называют коррозией.

Коррозия помимо уничтожения металла отрицательно влияет на эксплуатационные характеристики деталей, содействуя всем видам разрушения.

Коррозия в зависимости от характера окружающей среды может быть химической и электрохимической.

Электрохимическаякоррозия имеет место в водных растворах, а так же в обыкновенной атмосфере, где имеется влага.

Сущность этой коррозии в том, что ионы металла на поверхности детали, имея малую связь с глубинными ионами, легко отрываются от металла молекулами воды.

Металл, потеряв часть положительно заряженных частиц, ионов, заряжается отрицательно за счет избыточного количества оставшихся электронов. Одновременно слой воды, прилегающий к металлу, за счет ионов металла приобретает положительный заряд. Разность зарядов на границе металл – вода обуславливает скачок потенциала, который в процессе коррозии изменяется, увеличиваясь от растворения металла, и уменьшаясь от осаждения ионов из раствора на металле.

Если количество ионов переходящих в раствор и осаждающихся на металле одинаково, то скорости растворения и осаждения металла равны и процесс коррозии (разрушения металла) не происходит. Этому соответствует равновесный потенциал .

За нулевой потенциал принимают равновесный потенциал водородного иона в водном растворе при концентрации положительных ионов водорода, равной 1 моль ионов +на 1 литр.

Стандартные потенциалы других элементов измерены по отношению к водородному потенциалу.

Металлы, стандартный потенциал которых отрицательный – корродируют в воде, в которой растворен кислород тем активнее, чем отрицательней значение электрохимического потенциала.

Уходящие ионы металла, взаимодействуя с ионами , образуют гидроксиды, нерастворимые в воде, которые называютржавчиной,а процесс их образования –ржавлением.

Схема ржавления железа:

;

Гидроксид железа в присутствии кислорода, растворенного в воде, превращается в. Так как это нерастворимое соединение, то равновесный потенциал не может быть достигнут и коррозия будет продолжаться до полного разрушения.

В зависимости от структуры коррозия имеет разное проявление: при однородном металле – коррозия происходит равномерно по всей поверхности. При неоднородном металле – коррозия избирательная и называется точечной. Это явление наиболее опасно, так как приводит к быстрой порче всего изделия. Избирательная коррозия создает очаги концентрации напряжений, что содействует разрушению.

Химическая коррозияможет происходить за счет взаимодействия металла с газовой средой при отсутствии влаги. Продуктом коррозии являются оксиды металла. Образуется пленка на поверхности металла толщиной в 1…2 периода кристаллической решетки. Этот слой изолирует металл от кислорода и препятствует дальнейшему окислению, защищает от электрохимической коррозии в воде. При создании коррозионно-стойких сплавов – сплав должен иметь повышенное значение электрохимического потенциала и быть по возможности однофазным.

Классификация коррозионно-стойких сталей и сплавов

Коррозионная стойкость может быть повышена, если содержание углерода свести до минимума, если ввести легирующий элемент, образующий с железом твердые растворы в таком количестве, при котором скачкообразно повысится электродный потенциал сплава.

Важнейшими коррозионно-стойкими техническими сплавами являются нержавеющие стали с повышенным содержанием хрома: хромистые и хромоникелевые. На рис. 20.1 показано влияние количества хрома в железохромистых сплавах на электрохимический потенциал сплава.

Рис 20.1. Влияние хрома на потенциал сплавов

Хромистые стали.

Содержание хрома должно быть не менее 13% (13…18%).

Коррозионная стойкость объясняется образованием на поверхности защитной пленки оксида .

Углерод в нержавеющих сталях является нежелательным, так как он обедняет раствор хромом, связывая его в карбиды, и способствует получению двухфазного состояния. Чем ниже содержание углерода, тем выше коррозионная стойкость нержавеющих сталей.

Различают стали ферритного класса08Х13, 12Х17, 08Х25Т, 15Х28. Стали с повышенным содержанием хрома не имеют фазовых превращений в твердом состоянии и поэтому не могут быть подвергнуты закалке. Значительным недостатком ферритных хромистых сталей является повышенная хрупкость из-за крупнокристаллической структуры. Эти стали склонны к межкристаллитной коррозии (по границам зерен) из-за обеднения хромом границ зерен. Для избежания этого вводят небольшое количество титана. Межкристаллитная коррозия обусловлена тем, что часть хрома около границ зерна взаимодействует с углеродом и образует карбиды. Концентрация хрома в твердом растворе у границ становится меньше 13% и сталь приобретает отрицательный потенциал.

Из-за склонности к росту зерна ферритные стали требуют строгих режимов сварки и интенсивного охлаждения зоны сварного шва. Недостатком является и склонность к охрупчиванию при нагреве в интервале температур 450…500oС

Из ферритных сталей изготавливают оборудование азотно-кислотных заводов (емкости, трубы).

Для повышения механических свойств ферритных хромистых сталей в них добавляют 2…3 % никеля. Стали 10Х13Н3, 12Х17Н2 используются для изготовления тяжелонагруженных деталей, работающих в агрессивных средах.

После закалки от температуры 1000oC и отпуска при 700…750oС предел текучести сталей составляет 1000 МПа.

Термическую обработку для ферритных сталей проводят для получения структуры более однородного твердого раствора, что увеличивает коррозионную стойкость.

Стали мартенситного класса20Х13, 30Х13, 40Х13. После закалки и отпуска при 180…250oС стали 30Х13, 40Х13 имеют твердость 50…60 HRC и используются для изготовления режущего инструмента (хирургического), пружин для работы при температуре 400…450o, предметов домашнего обихода.

Стали аустенитного класса– высоколегированные хромоникелевые стали.

Никель – аустенитообразующий элемент, сильно понижающий критические точки превращения. После охлаждения на воздухе до комнатной температуры имеет структуру аустенита.

Нержавеющие стали аустенитного класса 04Х18Н10, 12Х18Н9Т имеют более высокую коррозионную стойкость, лучшие технологические свойства по сравнению с хромистыми нержавеющими сталями, лучше свариваются. Они сохраняют прочность до более высоких температур, менее склонны к росту зерна при нагреве и не теряют пластичности при низких температурах.

Хромоникелевые стали коррозионностойки в окислительных средах. Основным элементом является хром, никель только повышает коррозионную стойкость.

Для большей гомогенности хромоникелевые стали подвергают закалке с температуры 1050…1100oCв воде. При нагреве происходит растворение карбидов хрома в аустените. Выделение их из аустенита при закалке исключено, так как скорость охлаждения велика. Получают предел прочности= 500…600 МПа, и высокие характеристики пластичности, относительное удлинение= 35…45%.

Упрочняют аустенитные стали холодной пластической деформацией, что вызывает эффект наклепа. Предел текучести при этом может достигнуть значений 1000…1200 МПа, а предел прочности – 1200…1400 МПа.

Для уменьшения дефицитного никеля часть его заменяют марганцем (сталь 40Х14Г14Н3Т) или азотом (сталь 10Х20Н4АГ11).

Аустенитно-ферритные стали12Х21Н5Т, 08Х22Н6Т являются заменителями хромоникелевых сталей с целью экономии никеля.

Свойства сталей зависят от соотношения ферритной и аустенитной фаз (оптимальные свойства получают при соотношении – Ф:А=1:1 ). Термическая обработка сталей включает закалку от температуры 1100…1150oC и отпуск-старение при температуре 500…750oC.

Аустенитно-ферритные стали не подвержены коррозионному растрескиванию под напряжением: трещины могут возникать только на аустенитных участках, но ферритные участки задерживают их развитие. При комнатных температурах аустенитно-ферритные стали имеют твердость и прочность выше, а пластичность и ударную вязкость ниже, чем стали аустенитного класса.

Кроме нержавеющих сталей в промышленности применяют коррозионно-стойкие сплавы – это сплавына никелевой основе.Сплавы типахастеллойсодержат до 80 % никеля, другим элементом является молибден в количестве до 15…30 %. Сплавы являются коррозионно-стойкими в особо агрессивных средах (кипящая фосфорная или соляная кислота), обладают высокими механическими свойствами. После термической обработки – закалки и старения при температуре 800oС – сплавы имеют предел прочностиМПа, и твердость. Недостатком является склонность к межкристаллической коррозии, поэтому содержание углерода в этих сплавах должно быть минимальным.

Жаростойкость, жаростойкие стали и сплавы.

Жаростойкость (окалиностойкость)– это способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени.

Если изделие работает в окислительной газовой среде при температуре 500..550oC без больших нагрузок, то достаточно, чтобы они были только жаростойкими (например, детали нагревательных печей).

Сплавы на основе железа при температурах выше 570oC интенсивно окисляются, так как образующаяся в этих условиях на поверхности металла оксид железа(вюстит) с простой решеткой, имеющей дефицит атомов кислорода (твердый раствор вычитания), не препятствует диффузии кислорода и металла. Происходит интенсивное образование хрупкой окалины.

Рис. 20.2. Влияние хрома на жаростойкость хромистой стали

Для повышения жаростойкости в состав стали вводят элементы, которые образуют с кислородом оксиды с плотным строением кристаллической решетки (хром, кремний, алюминий).

Степень легированости стали, для предотвращения окисления, зависит от температуры. Влияние хрома на жаростойкость хромистой стали показано на рис.20.2.

Чем выше содержание хрома, тем более окалиностойки стали (например, сталь 15Х25Т является окалиностойкой до температуры 1100…1150oC).

Высокой жаростойкостью обладают сильхромы, сплавы на основе никеля – нихромы, стали 08Х17Т, 36Х18Н25С2, 15Х6СЮ.

Жаропрочность, жаропрочные стали и сплавы

Жаропрочность– это способность металла сопротивляться пластической деформации и разрушению при высоких температурах.

Жаропрочные материалы используются для изготовления деталей, работающих при высоких температурах, когда имеет место явление ползучести.

Критериями оценки жаропрочности являются кратковременная и длительная прочности, ползучесть.

Кратковременная прочностьопределяется с помощью испытаний на растяжение разрывных образцов. Образцы помещают в печь и испытывают при заданной температуре. Обозначают кратковременную прочность=, например300oС= 300МПа.

Прочность зависит от продолжительности испытаний.

Пределом длительной прочностиназывается максимальное напряжение, которое вызывает разрушение образца при заданной температуре за определенное время.

Например = 200 МПа, верхний индекс означает температуру испытаний, а нижний – заданную продолжительность испытания в часах. Для котельных установок требуется невысокое значение прочности, но в течение нескольких лет.

Ползучесть – свойство металла медленно пластически деформироваться под действием постоянной нагрузки при постоянной температуре.

При испытаниях образцы помещают в печь с заданной температурой и прикладывают постоянную нагрузку. Измеряют деформацию индикаторами.

При обычной температуре и напряжениях выше предела упругости ползучесть не наблюдается, а при температуре выше 0,6Тпл, когда протекают процессы разупрочнения, и при напряжениях выше предела упругостинаблюдается ползучесть.

В зависимости от температуры скорость деформации при постоянной нагрузке выражается кривой состоящей из трех участков (рис. 20.3):

Рис. 20.3. Кривая ползучести

Если напряжения достаточно велики, то протекает третья стадия (участок СД), связанная с началом разрушения образца (образование шейки).

Для углеродистых сталей ползучесть наблюдается при нагреве выше 400oС.

Предел ползучести– напряжение, которое за определенное время при заданной температуре вызывает заданное суммарное удлинение или заданную скорость деформации.

НапримерМПа, где верхний индекс – температура испытания вoС, первый нижний индекс – заданное суммарное удлинение в процентах, второй – заданная продолжительность испытания в часах.

Классификация жаропрочных сталей и сплавов

В качестве современных жаропрочных материалов можно отметить перлитные,мартенситные и аустенитныежаропрочные стали,никелевые и кобальтоавыежаропрочные сплавы,тугоплавкиеметаллы.

При температурах до 300oC обычные конструкционные стали имеют высокую прочность, нет необходимости использовать высоколегированные стали.

Для работы в интервале температур 350…500oC применяют легированные стали перлитного, ферритного и мартенситного классов.

Перлитные жаропрочные стали. К этой группе относятся котельные стали и сильхромы. Эти стали применяются для изготовления деталей котельных агрегатов, паровых турбин, двигателей внутреннего сгорания. Стали содержат относительно мало углерода. Легирование сталей хромом, молибденом и ванадием производится для повышения температуры рекристаллизации (марки 12Х1МФ, 20Х3МФ). Используются в закаленном и высокоотпущенном состоянии. Иногда закалку заменяют нормализацией. В результате этого образуются пластинчатые продукты превращения аустенита, которые обеспечивают более высокую жаропрочность. Предел ползучести этих сталей должен обеспечить остаточную деформацию в пределах 1 % за время 10000…100000 ч работы.

Перлитные стали обладают удовлетворительной свариваемостью, поэтому используются для сварных конструкций (например, трубы пароперегревателей).

Для деталей газовых турбин применяют сложнолегированные стали мартенситногокласса12Х2МФСР, 12Х2МФБ, 15Х12ВНМФ. Увеличение содержания хрома повышает жаростойкость сталей. Хром, вольфрам, молибден и ванадий повышают температуру рекристаллизации, образуются карбиды, повышающие прочность после термической обработки. Термическая обработка состоит из закалки от температур выше 1000oС в масле или на воздухе и высокого отпуска при температурах выше температуры эксплуатации.

Для изготовления жаропрочных деталей, не требующих сварки (клапаны двигателей внутреннего сгорания), применяются хромокремнистые стали – сильхромы:40Х10С2М, 40Х9С2, Х6С.

Жаролрочные свойства растут с увеличением степени легированности. Сильхромы подвергаются закалке от температуры около 1000oС и отпуску при температуре 720…780oС.

При рабочих температурах 500…700oC применяются сталиаустенитного класса. Из этих сталей изготавливают клапаны двигателей, лопатки газовых турбин,сопловые аппараты реактивных двигателей и т.д.

Основными жаропрочными аустенитными сталями являются хромоникелевые стали, дополнительно легированные вольфрамом, молибденом, ванадием и другими элементами. Стали содержат 15…20 % хрома и 10…20 % никеля. Обладают жаропрочностью и жаростойкостью, пластичны, хорошо свариваются, но затруднена обработка резанием и давлением, охрупчиваются в интервале температур около 600oС, из-за выделения по границам различных фаз.

По структуре стали подразделяются на две группы:

1. Аустенитные стали с гомогенной структурой17Х18Н9, 09Х14Н19В2БР1,12Х18Н12Т. Содержание углерода в этих сталях минимальное. Для создания большей однородности аустенита стали подвергаются закалке с 1050…1100oС в воде, затем для стабилизации структуры – отпуску при 750oС.

2. Аустенитные стали с гетерогенной структурой 37Х12Н8Г8МФБ, 10Х11Н20Т3Р.

Термическая обработка сталей включает закалку с 1050…1100oС. После закалки старение при температуре выше эксплуатационной (600…750oС). В процессе выдержки при этих температурах в дисперсном виде выделяются карбиды, карбонитриды, вследствие чего прочность стали повышается.

Детали, работающие при температурах 700…900oC, изготавливают из сплавов на основеникеля и кобальта(например, турбины реактивных двигателей).

Никелевые сплавы преимущественно применяют в деформированном виде. Они содержат более 55 % никеля и минимальное количество углерода (0,06…0,12 %). По жаропрочным свойствам превосходят лучшие жаропрочные стали.

По структуре никелевые сплавы разделяют на гомогенные (нихромы)игетерогенные(нимоники).

Нихромы.Основой этих сплавов является никель, а основным легирующим элементом – хром (ХН60Ю, ХН78Т).

Нихромы не обладают высокой жаропрочностью, но они очень жаростойки. Их применяют для малонагруженных деталей, работающих в окислительных средах, в том числе и для нагревательных элементов.

Нимоники являются четвертными сплавами никель – хром (около 20 %) – титан (около 2%) – алюминий (около 1 %) (ХН77ТЮ, ХН70МВТЮБ, ХН55ВМТФКЮ). Используются только в термически обработанном состоянии. Термическая обработка состоит из закалки с 1050…1150oС на воздухе и отпуска – старения при 600…800oС.

Увеличение жаропрочности сложнолегированных никелевых сплавов достигается упрочнением твердого раствора введением кобальта, молибдена, вольфрама.

Основными материалами, которые могут работать при температурах выше 900oC (до 2500oС), являютсясплавы на основе тугоплавких металлов– вольфрама, молибдена, ниобия и других.

Температуры плавления основных тугоплавких металлов: вольфрам – 3400oС, тантал – 3000oС, молибден – 2640oС, ниобий – 2415oС, хром – 1900oС.

Высокая жаропрочность таких металлов обусловлена большими силами межатомных связей в кристаллической решетке и высокими температурами рекристаллизации.

Наиболее часто применяют сплавы на основе молибдена. В качестве легирующих добавок в сплавы вводят титан, цирконий, ниобий. С целью защиты от окисления проводят силицирование, на поверхности сплавов образуется слой MoSi2толщиной 0,03…0,04 мм. При температуре 1700oС силицированные детали могут работать 30 часов.

Вольфрам – наиболее тугоплавкий металл. Его используют в качестве легирующего элемента в сталях и сплавах различного назначения, в электротехнике и электронике (нити накала, нагреватели в вакуумных приборах).

В качестве легирующих элементов к вольфраму добавляют молибден, рений, тантал. Сплавы вольфрама с рением сохраняют пластичность до –196oС и имеют предел прочности 150 МПа при температуре 1800oС.

Для сплавов на основе вольфрама характерна низкая жаростойкость, пленки образующихся оксидов превышают объем металла более, чем в три раза, поэтому они растрескиваются и отслаиваются Изготавливают изделия, работающие в вакууме).

studfiles.net

Лекция 10. Легированные конструкционные стали. Инструментальные легированные стали. Конструкционные стали

Конструкционные стали должны обладать высокой конструктивной прочностью, обеспечивать длительную и надежную работу конструкции в условиях эксплуатации.

Материалы, идущие на изготовление конструктивных элементов, деталей машин и механизмов, должны наряду с высокой прочностью и пластичностью хорошо сопротивляться ударным нагрузкам, обладать запасом вязкости. При знакопеременных нагрузках должны обладать высоким сопротивлением усталости, а при трении - сопротивлением износу. Во многих случаях необходимо сопротивление коррозии, сопротивление хрупкому разрушению и т.д.

Помимо высокой надежности и конструктивной прочности конструкционные материалы должны иметь высокие технологические свойства – хорошие литейные свойства, обрабатываемость давлением, резанием, хорошую свариваемость.

Строительные стали

К строительным относятся конструкционные стали, применяемые для изготовления металлических конструкций и сооружений, для армирования железобетона.

К низколегированным строительным сталям относятся низкоуглеродистые свариваемые стали, содержащие недорогие и недефицитные легирующие элементы и обладающие повышенной прочностью и пониженной склонностью к хрупким разрушениям по сравнению с углеродистыми сталями. Применение низколегированных сталей позволяет уменьшить массу строительных конструкций, получить экономию металла, повысить надежность конструкций. Низколегированные строительные стали содержат до 0,25% углерода, 2-3% легирующих элементов (Cr, Si, Mn), микродобавки (Y, Nb, Ti, Al, N) и др.

Требования к сталям:

- определенное сочетание прочностных и пластических свойств,

- малая склонность к хрупким разрушениям (низкий порог хладноломкости)

- коррозионная стойкость,

- хорошая свариваемость

- обработка резанием.

Строительные стали для металлических конструкций подразделяются по категориям прочности на: стали нормальной прочности, повышенной прочности и высокой прочности. Каждый класс прочности характеризуется минимально гарантированными значениями временного сопротивления разрыву и предела текучести.

Временное сопротивление при растяжении и предел текучести являются основными расчетными характеристиками при проектировании металлоконструкций и сооружений. От их значений зависит сечение элементов конструкций, а, следовательно, их масса.

Не менее важным критерием, определяющим эксплуатационную надежность строительных конструкций, является их склонность к хрупким разрушениям (порог хладноломкости). По хладостойкости строительные стали делят на стали без гарантированной хладостойкости, стали хладостойкие до -40ºС и стали для эксплуатации конструкций ниже -40 ºС.

Детали строительных конструкций обычно соединяют сваркой, поэтому основным требованием к строительным сталям является хорошая свариваемость. Стали этого класса не должны давать горячих и холодных трещин. Склонность к образованию трещин зависит от содержания углерода. Горячие трещины образуются в сварном шве в период кристаллизации. Образованию горячих трещин способствует расширение интервала кристаллизации металла шва. Интервал кристаллизации растет с увеличением содержания углерода. Металл шва и около шовной зоны нагревается выше критических точек. При охлаждении протекает процесс распада аустенита, сопровождающийся объёмными изменениями. Чем выше содержание углерода, тем выше объёмные изменения, тем больше опасность образования холодных трещин. Поэтому стали, используемые для изготовления строительных конструкций, не должны содержать более 0,25%С и устанавливается тем ниже, чем более легирована сталь.

Строительные стали могут быть углеродистыми и низкоуглеродистыми низколегированными.

Низкоуглеродистые низколегированные стали обычной прочности в горячекатаном или нормализованном состоянии применяют для строительных конструкций, армирования железобетона, магистральных нефте- и газопроводов. Стали поставляются в горячекатаном состоянии с феррито-перлитной структурой. Прочностные свойства этих сталей обеспечиваются на стадии производства.

К низколегированным строительным сталям повышенной прочности относятся стали марок 14Г2, 17ГС, 9Г2С и др. Введение в сталь небольших добавок ванадия и ниобия обеспечивает дополнительное упрочнение за счет образования карбонитридов этих элементов и измельчения зерна. К сталям такого типа (стали повышенной прочности) относятся стали марок 14Г2АФ, 17Г2АФБ, и другие с σ0,2 = 450 МПа после нормализации. Такие стали используются в виде сортового проката для изготовления конструкций без дополнительной термической обработки. В эту же группу входят атмосферостойкие стали, в состав которых вводят в малом количестве Cu, P, Ni, Cr, Si. Они образуют на поверхности продукты коррозии с высокой плотностью и прочностью, обладающие лучшим сцеплением с поверхностью, чем антикоррозийные покрытия (10ХНДП, 15ХСНД).

Строительные стали высокой прочности марок 12Х2СМФ, 12ХГН2МФБАЮ применяются в особо ответственных конструкциях, в которых прочность достигается карбонитридным упрочнением, термическим упрочнением и контролируемой прокаткой. Термическое упрочнение этих сталей заключается в закалке от 850 – 9200С и высоком отпуске при 600 – 6800С. После этого получается высокодисперсная смесь продуктов распада мартенсита и нижнего бейнита. Прочность после такой обработки достигает σв = 700МПа.

Присутствие частиц карбонитридов и нитридов способствует заметному измельчению зерна. Стали с карбонитридным упрочнением применяют для ответственных металлоконструкций, пригодных для эксплуатации при температурах ниже – 400С, а также для магистральных газопроводных труб северного исполнения.

studfiles.net

Легированная инструментальная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Легированная инструментальная сталь

Cтраница 1

Легированные инструментальные стали - это углеродистые инструментальные стали, легированные хромом ( X), вольфрамом ( В), марганцем ( Г), кремнием ( С) и другими элементами. После термообработки легированные стали ( НRC 62 - 64) имеют красностойкость 250 - 300 С. Легированные стали по сравнению с углеродистыми имеют повышенную вязкость в закаленном состоянии, более высокую прокаливаемость, меньшую склонность к деформациям и появлению трещин при закалке. Допустимые скорости резания 15 - 25 м / мин. [1]

Легированные инструментальные стали ( ГОСТ 5950 - 63) обладают по сравнению с углеродистыми повышенной вязкостью в закаленном состоянии, более глубокой прокаливаемостыо, меньшей склонностью к деформациям и трещинам при термической обработке. [2]

Легированные инструментальные стали, по сравнению с углеродистыми сталями, обладают большей износостойкостью, более глубоко прокаливаются и менее склонны к перегреву в процессе нагрева под закалку. [3]

Легированная инструментальная сталь по своему химическому составу отличается от высокоуглеродистой инструментальной стали в основном наличием одного или нескольких следующих легирующих элементов: хрома, вольфрама, молибдена, ванадия, кремния и марганца. [4]

Легированная инструментальная сталь обладает более высокими режущими свойствами, чем углеродистая инструментальная сталь. Эта сталь допускает работу при температуре в зоне резания до 300 - 350 С и скоростях резания до 20 - 25 м / мин. [5]

Легированные инструментальные стали получают введением в высокоуглеродистую хрома, вольфрама, ванадия и других элементов, которые повышают ее режущие и механико-технологические свойства. Благодаря легирующим элементам эти стали по сравнению с углеродистыми обладают повышенной вязкостью и износостойкостью в закаленном состоянии, меньшей склонностью к деформациям и трещинам при закалке, более высокой теплостойкостью до 300 - 350 С и большей твердостью в состоянии поставки. В связи с этим легированные инструментальные стали тяжелее обрабатываются резанием. Они преимущественно используются для изготовления инструментов сложной формы. Легированные инструментальные стали маркируются аналогично конструкционным с той лишь разницей, что первая цифра в начале марки означает содержание углерода в десятых долях процента. В табл. 12 приведена твердость некоторых сталей в состоянии поставки и после закалки. [7]

Легированные инструментальные стали с высоким содержанием вольфрама ( до 19 %) и хрома ( до 4 5 %) называют быстрорежущими. После термообработки ( закалки и многократного отпуска) они приобретают высокую красностойкость до 600, твердость HRC 62 - 55 и износостойкость. [9]

Легированные инструментальные стали допускают примерно в 1 2 - 1 4 раза большую скорость резания, чем углеродистые. [10]

Легированная инструментальная сталь ( ГОСТ 5950 - 63) поставляется кованая, горячекатаная или холоднотянутая. [11]

Легированные инструментальные стали обладают более высокой прокаливаемостью. Инструмент из этих сталей охлаждают в масле или в расплавленных солях, что уменьшает опасность возникновения трещин, деформации и коробления. Поэтому легированные стали применяют для инструментов сложной формы. [12]

Легированные инструментальные стали обладают более высокой прокаливаемостью. Инструмент из этих сталей охлаждают в масле или в расплавленных солях, что уменьшает опасность возникновения трещин, деформации и коробления. Поэтому легированные стали применяют для инструментов сложной формы. [13]

Легированные инструментальные стали, например ХВ5, ХВГ, 9ХС, обладают несколько более высокой твердостью в сравнении с углеродистыми сталями. Несколько выше их теплостойкость ( 250 - 300 С), и поэтому они используются для изготовления инструментов, работающих при относительно небольших скоростях резания. [14]

Легированные инструментальные стали благодаря наличию легирующих элементов - вольфрама, ванадия, хрома, кремния, марганца - по сравнению с углеродистой инструментальной сталью обладают повышенной вязкостью в закаленном состоянии. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Инструментальные легированные стали. Маркировка инструментальных легированных сталей. Алмазная сталь.

Инструментальные легированные стали — стали, содержащие 0,9…1,4 % углерода. В качестве легирующих элементов содержат хром, вольфрам, ванадий, марганец, кремний и другие. Общее содержание легирующих элементов до 5%. Стали используются для изготовления ударного и режущего инструмента.

Высокая твердость и износостойкость в основном определяются высоким содержанием углерода. Легирование используется для повышения закаливаемости и прокаливаемости, сохранения мелкого зерна, повыщения прочности и вязкости.

Инструментальная углеродистая сталь. Свойства углеродистых инструментальных сталей.

Термическая обработка включает закалку и отпуск. Проводят закалку с температуры 800…850oС в масло или ступенчатую закалку, что уменьшает возможность коробления и образования закалочных трещин.

Отпуск проводят низкотемпературный, при температуре 150…200oС, что обеспечивает твердость HRC 61…66. Иногда, для увеличения вязкости, температуру отпуска увеличивают до 300oС, но при этом наблюдается снижение твердости HRC 55…60.

Для деревообрабатывающего инструмента из сталей 6ХС и 9ХФ рекомендуется изотермическая закалка, значительно улучшающая вязкость.

Повышенное содержание кремния (сталь 9ХС) способствует увеличению прокаливаемости до 40 мм и повышению устойчивости мартенсита при отпуске. Недостатками сталей, содержащих кремний, являются чувствительность их к обезуглероживанию при термообработке, плохая обрабатываемость резанием и деформированием из-за упрочнения феррита кремнием.

Повышенное содержание марганца (стали ХВГ, 9ХВСГ) способствует увеличению количества остаточного аустенита, что уменьшает деформацию инструмента при закалке. Это особенно важно для инструмента, имеющего большую длину при малом диаметре, например, протяжек.

Хром увеличивает прокаливаемость и твердость после закалки.

Шарикоподшипниковые стали. Шарикоподшипниковые марки стали.Автоматная сталь. Марки автоматных сталей. Термообработка автоматной стали.Легированные стали. Классификация легированных сталей. Классификация легированных сталей по микроструктуре. Маркировка легированных сталей.

“Алмазная” сталь ХВ5 содержит 5% вольфрама. Благодаря присутствию вольфрама, в термически обработанном состоянии имеет избыточную мелкодисперсную карбидную фазу. Твердость составляет HRC 65…67. Cталь используется для изготовления инструмента, сохраняющего длительное время острую режущую кромку и высокую размерную точность (развертки, фасонные резцы, граверный инструмент).

www.mtomd.info

Легированная инструментальная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 3

Легированная инструментальная сталь

Cтраница 3

Легированные инструментальные стали применяют для изготовления режущего и мерительного инструмента высокой точности. [31]

Легированные инструментальные стали ( ГОСТ 5950 - 73) обладают по сравнению с углеродистыми сталями повышенной вязкостью в закаленном состоянии, более глубокой прокаливаемостью, меньшей склонностью к деформациям и трещинам при закалке. [32]

Легированные инструментальные стали в соответствии с особенностями их химического состава условно можно отнести к трем группам. Первую группу образуют стали X, 9ХС и ХВСГФ. Кремний ( до 1 6 %) дополнительно улучшает прокаливае-мость и повышает отпускоустойчивость. В большей степени условиям рационального легирования отвечает сталь ХВСГФ, дополнительно легированная вольфрамом, ванадием и марганцем. [33]

Легированные инструментальные стали разделяют на две группы. [34]

Легированные инструментальные стали Венгерский стандарт MSZ 4352 делит на две группы. [35]

Легированные инструментальные стали обычно маркируют однозначным числом, указывающим на среднее содержание углерода, выраженное в десятых долях процента, и буквами, обозначающими легирующие элементы. Например, сплав 5ХНМ - качественная инструментальная сталь, содержащая в среднем 0 5 % углерода; хром, никель и молибден в количествах, не превышающих 1 5 % каждого. [36]

Легированные инструментальные стали предназначаются для изготовления различных инструментов высокой стойкости и производительности. По сравнению с углеродистыми инструментальными сталями легированные инструментальные стали обладают большой стойкостью при нагреве инструмента и допускают большие скорости резания и давления. [37]

Легированные инструментальные стали находят широкое применение при изготовлении измерительных инструментов, деталей штампов и некоторых режущих ин - - струментов. [38]

Легированные инструментальные стали ( табл. 8) обладают большей, чем углеродистые стали, прокаливаемостью и износостойкостью вследствие наличия карбидообразующих элементов - хрома, марганца, вольфрама, ванадия и др. Легированные стали закаливают обычно в масле. Температуру отпуска устанавливают в зависимости от требуемой твердости рабочей части инструмента. [39]

Легированная инструментальная сталь ( ГОСТ 5950 - 51) имеет очень много марок. Большая часть режущего инструмента выполняется из легированной инструментальной стали. [40]

Легированная инструментальная сталь в большинстве случаев содержит 1 - 3 % легирующих элементов. Содержание 0 8 - 1 3 % углерода обеспечивает высокую твердость стали для режущего инструмента. Основным легирующим элементом инструментальных легированных сталей является хром. Введение 0 3 - 0 5 % Сг уже заметно увеличивает прокаливаемость стали и износостойкость. Иногда в качестве улучшающих присадок в инструментальные стали вводят вольфрам и ванадий. Вольфрам повышает сопротивление стали износу и уменьшает чувствительность к перегреву. Но вольфрам дорог, поэтому в практике инструментальные стали, легированные W, стремятся заменить хромистыми. [41]

Легированные инструментальные стали по производительности близки к углеродистым сталям. На низких режимах резания они имеют более высокую стойкость. Основным преимуществом легированных сталей по сравнению с углеродистыми является малая деформация при закалке, что особенно важно для инструментов сложной формы. Наименьшей деформацией при закалке отличаются стали марок ХВГ и ХГ. [42]

Легированные инструментальные стали благодаря наличию легирующих элементов - вольфрама, ванадия, хрома, кремния, марганца обладают в сравнении с углеродистой инструментальной сталью повышенной вязкостью в закаленном состоянии, более глубокой прокаливае-мостью, меньшей склонностью к поводкам и трещинам при закалке. Однако износостойкость и красностойкость их незначительно выше, чем углеродистых инструментальных сталей, и поэтому из легированных сталей изготовляются инструменты, работающие с низкими скоростями резания. [43]

Легированные инструментальные стали обладают по сравнению с углеродистыми повышенной вязкостью в закаленном состоянии, более глубокой прокаливаемостью, меньшей склонностью к деформациям и трещинам при закалке и большей износостойкостью. Режущие свойства легированных инструментальных сталей ( кроме вольфрамовых) почти такие же, как и у углеродистых, их теплостойкость не превышает 250 С. Малая деформируемость легированных сталей важна при изготовлении лекал и калибров, фасонного и крупного режущего инструмента. [44]

Легированные инструментальные стали марок 9ХС и ХВГ незначительно деформируются при закалке. Поэтому они применяются для изготовления инструментов сложной формы и больших по размерам. Инструменты, изготовленные из стали 9ХС, работают при скоростях резания примерно на 10 % больших, чем инструменты, изготовленные из углеродистых сталей. По сравнению с другими инструментальными сталями в стали 9ХС более равномерно распределяются карбиды по сечению, что улучшает ее свойства. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Марка - легированная инструментальная сталь

Марка - легированная инструментальная сталь

Cтраница 1

Марка легированной инструментальной стали состоит из цифр перед буквами и букв. Если содержание углерода составляет 1 % или более, то цифру перед буквами, как правило, не ставят. Например, сталь 9ХС ( хромокремни-стая) содержит 0 9 % углерода, 0 95 - 1 25 % хрома и 1 2 - 1 6 % кремния; сталь ХГ содержит 1 2 % углерода, 1 3 % хрома и 0 6 % марганца. [1]

Марка легированной инструментальной стали состоит из цифр перед буквами ( если содержание углерода менее 1 %) и букв. Если углерода в легированной стали 1 % и более, то перед буквами цифры не ставят. Наприме р, сталь 9ХС ( хромокремнистая) содержит 0 9 % углерода, 0 95 - 1 25 % хрома ( менее 2 %) и 1 2 - 1 6 % кремния; сталь ХГ содержит 1 2 % углерода, 1 3 % хрома и 0 6 % марганца. [2]

Марка легированной инструментальной стали состоит из цифр перед буквами и букв. Если содержание углерода составляет 1 % или более, то цифру перед буквами, как правило, не ставят. Например, сталь 9ХС ( хромокремни-стая) содержит 0 9 % углерода, 0 95 - 1 25 % хрома и 1 2 - 1 6 % кремния; сталь ХГ содержит 1 2 % углерода, 1 3 % хрома и 0 6 % марганца. [3]

Обозначаются марки легированных инструментальных сталей так же, как и марки легированных конструкционных сталей, но только впереди ставятся не две, как в марках конструкционных сталей, а одна цифра, показывающая десятые доли процента углерода. Если впереди букв в обозначении марки не стоит никаких цифр, то это означает, что углерода в этой инструментальной стали 1 % или выше. Например, в инструментальной легированной стали марки ХГ содержится около 1 % углерода. [5]

Из числа марок легированной инструментальной стали, установленных по ОСТ 14958 - 39, для изготовления режущих инструментов применяются следующие марки. [6]

В обозначении марок легированной инструментальной стали соответствующие буквы обозначают: Г - марганец, X - хром, Н - никель, С - кремний, М - - молибден, В - вольфрам, Ф - ванадий. [7]

При выборе марки легированной инструментальной стали большое значение имеют экономические соображения. Такие элементы, как марганец, кремний, хром недефицитны и незначительно повышают стоимость стали. Никель повышает ее стоимость, а введение вольфрама, кобальта, молибдена и ванадия намного удорожает сталь. [8]

Назначение некоторых марок легированных инструментальных сталей следующее: сталь 9ХС применяется для изготовления плашек, сверл, разверток, фрез, гребенок и метчиков; стали 11Х и 13Х - для напильников, бритвенных ножей, хирургического и гравировального инструмента; сталь ХВГ - для длинных метчиков, разверток и других инструментов. [9]

В настоящее время существует 29 марок стандартных легированных инструментальных сталей ( ГОСТ 5950 - 51) и несколько марок быстрорежущих сталей. [11]

В табл. 2 показан состав наиболее удачных марок легированной инструментальной стали. [12]

Для изготовления режущих инструментов используют ограниченное число марок легированных инструментальных сталей ( ГОСТ 5950 - 73) с относительно малым содержанием легирующих элементов. Это стали 9ХС, ХВГ, X, ХВСГ, основными легирующими элементами которых являются марганец, кремний, хром, вольфрам и ванадий. [13]

В табл. П-30 дан рекомендуемый режим термообработки некоторых марок легированной инструментальной стали и ее примерное назначение. [14]

Упрочняющее действие комплексных карбидов хргма используется во многих марках легированной инструментальной стали. [15]

Страницы: 1 2

www.ngpedia.ru

Легированная сталь

Легированные стали используют для изготовления тяжелонагруженных деталей ответственного назначения, так как они обладают значительно более высокими механическими характеристиками. При легировании у стали можно получать заданные свойства, в том числе отсутствующие у углеродистых сталей (например, коррозионную стойкость, жаропрочность).

Легированные стали обладают более глубокой прокаливаемостью деталей тех же размеров, чем из углеродистых сталей. Многие их марки прокаливаются насквозь даже при больших сечениях деталей. Чем больше в стали легирующих элементов (до определенной концентрации), тем выше ее прокаливаемость. Большинство легирующих элементов снижают температуру мартенситного превращения и улучшают качество остаточного аустенита в структуре.

В зависимости от суммарного содержания легирующих элементов стали делятся на низколегированные (содержание легирующих элементов до 2.5%), среднелегированные (от 2.5 до 10%) и высоколегированные (свыше 10%).

В легированных сталях Fe должно быть не менее 50%, при меньшем количестве Fe получаются сплавы с особыми свойствами. Стали считаются легированными, если они содержат Si более 0.8% и Mn более 1%.

По назначению легированные стали делятся на конструкционные, инструментальные, стали и сплавы с особыми свойствами.

В конструкционные легированные стали для улучшения их служебных свойств вводят такие химические элементы, как Cr, Ni, W, Mo, V, B и другие, а также Mn и Si в количествах, превышающих их обычное содержание в углеродистых сталях.

ГОСТом предусмотрены следующие буквенные обозначения легирующих элементов, входящих в состав сталей: Mn – Г, Si – С, Cr- Х, Ni - Н, Mo - М, W- В, V- Ф, Al - Ю, Ti - Т, B - Р, Cu - Д, Nb - Б. Эти буквы, сочетаясь с цифрами, указывают на состав легированной стали, например: 45Х, 12ХН3А, ХВ5, 9ХС. Цифры, стоящие перед буквами, указывают на содержание углерода в сотых долях процента, - если две цифры и в десятых долях процента, - если одна цифра. Отсутствие впереди букв цифр означает, что сталь содержит углерода 1% и больше. Цифры, стоящие за буквами, указывают на среднее содержание данного легирующего элемента в процентах. Отсутствие за буквой цифры означает, что данного элемента содержится до 1%. Стоящая в конце маркировки буква А свидетельствует о высококачественной стали, с пониженным содержанием S и P (менее0.02% каждого). Например, марка 12Х2Н4А обозначает, что это хромоникелевая высококачественная сталь с содержанием углерода 0.12%, Cr – 2%, Ni – 4%.

Из 90 стандартных марок конструкционных легированных сталей большинство являются среднеуглеродистыми (0.25-0.45% углерода). Используют их после улучшения свойств путем закалки и отпуска, поэтому называют улучшенными. Наиболее распространенные среди них являются стали: хромистые (30Х, 38Х, 40Х, 45Х, 50Х), марганцевые (30Г, 35Г, 40Г, 45Г, 35Г2, 40Г2), кремнистые (55С2, 60С2), хромоникелевые (30ХН3А, 40ХН, 45ХН), хромокремнистые (33ХС, 38ХС), хромомарганцевые (35ХГ2, 4ХГ), хромомарганцевокремнистые (30ХГС, 30ХГСА, 35ХГСА). Эти стали используются в производстве нагруженных и сильнонагруженных деталей машин.

Конструкционные легированные стали в сравнении с углеродистыми обладают более высокими вязкостно-прочностными свойствами. Это объясняется тем, что: 1) все они (кроме марганцевых сталей) имеют мелкозернистую структуру; 2) глубже прокаливаются; 3) закаливаются не в воде, а в масле (а некоторые на воздухе), благодаря чему у них образуется очень малые закалочные напряжения, и поэтому они имеют более высокие пластичность и вязкость; 4) при их отпуске требуется более высокая температура и время выдержки, чем для углеродистых сталей, вследствие чего в них полнее снимаются закалочные напряжения и вязкость оказывается выше.

Инструментальные легированные стали применяют для изготовления мерительного, режущего и ударно-штамповочного инструментов. Эти стали должны быть твердыми и износостойкими, сохранять геометрические размеры в течение длительного времени. Указанные свойства достигаются в результате относительно высокого содержания углерода (0.8-1.0%) и при наличии карбидообразующих элементов, главным образом Cr. Образующаяся у них после закалки и низкого отпуска структура обеспечивает высокие режущие свойства инструмента.

Наиболее часто для изготовления режущего инструмента используют следующие марки легированной инструментальной стали: Х (для резцов), 9ХС и ХВСГ (для сверл, разверток, метчиков, плашек, фрез). В маркировке этих сталей содержание углерода указывается в десятых долях процента. Отсутствие цифры указывает на содержание углерода в количестве около 1%. Отсутствие цифры после символов таких элементов, как Cr, Si, W, означает, что их содержание может достигать до 1.5%.

Высоколегированные инструментальные стали, содержащие до 1% углерода и до 25% W, Cr, V, способны сохранять высокую твердость и резать металл при разогреве режущей кромки инструмента до 580-650 ° С. Благодаря этим качеством они обеспечивают высокую скорость резания при точении, сверлении, фрезеровании и называются быстрорежущими сталями. Например, в стали марки Р18 - буквой Р обозначают быстрорежущую сталь.

Еще более высокой твердостью и режущей способностью обладают твердосплавные пластины, которыми оснащают режущий инструмент. Они превосходят быстрорежущую сталь по скорости резания и теплостойкости, которая достигает 900-1000° С . Пластины получают методом спекания при температуре 1500° С. Изготавливают их из порошков карбидов вольфрама, титана, тантала и кобальта; кобальт используют в качестве пластичной связки.

Коррозионностойкими ( нержавеющими) называют стали стойкие к действию химической и электрохимической коррозии, т.е. обладающие стойкостью к разрушающему воздействию атмосферных условий, речной и морской воды, растворов солей, кислот и щелочей. Основным легирующим элементом всех марок нержавеющих сталей является Cr. На металлическом изделии при содержании Cr не менее 12% образуется тонкая сплошная плотная пленка окисла хрома Cr2O3, которая и предохраняет сталь от коррозии. Стойкость к коррозии хромистых сталей повышается при введении в их состав Ni. Поэтому различают нержавеющие стали хромистые и хромоникелевые. Например, хромистые стали ОХ13, 12Х13, 40Х13 и хромоникелевые стали Х18Н10, ОХ18Н10, ООХ18Н10. В маркировке «О» указывает, что содержание углерода не должно превышать 0.08%, «ОО» - не более 0.04%. Стали марок Х17, ОХ17Т, Х28 используют для изготовления оборудования предприятий химической и пищевой промышленности. Хромоникелевые стали марок ОХ18Н10 и ОХ18Н9 применяют для изготовления деталей сваркой; они работают в особо агрессивной среде.

Для защиты металла от коррозии используют также оксидирование и фосфатирование, цинкование, хромирование, кадмирование и др.

Сплавы

Окружающие нас металлические предметы редко состоят из чистых металлов. Только алюминиевые кастрюли или медная проволока имеют чистоту около 99,9%. В большинстве же других случаев люди имеют дело со сплавами. Сплавы - это системы, состоящие из двух или нескольких металлов, а также из металлов и неметаллов, обладающие свойствами, присущи металлическому состоянию. Так, различные виды железа и стали содержат наряду с металлическими добавками незначительные количества углерода, которые оказывают решающее влияние на механическое и термическое поведение сплавов. Все сплавы имеют специальную маркировку, т.к. сплавы с одним названием (например, латунь) могут иметь разные массовые доли других металлов.

Для изготовления сплавов применяют различные металлы. Самое большое значение среди всех сплавов имеют стали различных составов. Простые конструкционные стали состоят из железа относительно высокой чистоты с небольшими (0,07—0,5%) добавками углерода. Так, чугун, получаемый в доменной печи, содержит около 10% других металлов, из них примерно 3% составляет углерод, а остальные — кремний, марганец, сера и фосфор. А легированные стали получают, добавляя к железу кремний, медь, марганец, никель, хром, вольфрам, ванадий и молибден.

Никель наряду с хромом является важнейшим компонентом многих сплавов. Он придает сталям высокую химическую стойкость и механическую прочность. Так, известная нержавеющая сталь содержит в среднем 18% хрома и 8% никеля. Для производства химической аппаратуры, сопел самолетов, космических ракет и спутников требуются сплавы, которые устойчивы при температурах выше 1000 °С, то есть не разрушаются кислородом и горючими газами и обладают при этом прочностью лучших сталей. Этим условиям удовлетворяют сплавы с высоким содержанием никеля. Большую группу составляют медно-никелевые сплавы.

Сплав мельхиор содержит от 18 до 33% никеля (остальное медь). Он имеет красивый внешний вид. Из мельхиора изготавливают посуду и украшения, чеканят монеты («серебро»). Похожий на мельхиор сплав - нейзильбер -содержит, кроме 15% никеля, до 20% цинка. Этот сплав используют для изготовления художественных изделий, медицинского инструмента. Медно-никелевые сплавы константан (40% никеля) и манганин (сплав меди, никеля и марганца) обладают очень высоким электрическим сопротивлением. Их используют в производстве электроизмерительных приборов. Характерная особенность всех медно-никелевых сплавов - их высокая стойкость к процессам коррозии - они почти не подвергаются разрушению даже в морской воде. Латуни благодаря своим качествам нашли широкое применение в машиностроении, химической промышленности, в производстве бытовых товаров. Для придания латуням особых свойств в них часто добавляют алюминий, никель, кремний, марганец и другие металлы. Из латуней изготавливают трубы для радиаторов автомашин, трубопроводы, патронные гильзы, памятные медали, а также части технологических аппаратов для получения различных веществ.

Для деталей машин используют сплавы меди с цинком, оловом, алюминием, кремнием и др. (а не чистую медь) из-за их большей прочности: 30-40 кгс/мм2 у сплавов и 25-29 кгс/мм2 у технически чистой меди.

Медные сплавы (кроме бериллиевой бронзы и некоторых алюминиевых бронз) не принимают термической обработки, и их механические свойства и износостойкость определяются химическим составом и его влиянием на структуру. Модуль упругости медных сплавов (900-12000 кгс/мм2 ниже, чем у стали).

Основное преимущество медных сплавов - низкий коэффициент трения (что делает особенно рациональным применением их в парах скольжения), сочетающийся для многих сплавов с высокой пластичностью и хорошей стойкостью против коррозии в ряде агрессивных сред и хорошей электропроводностью.

Марки обозначаются следующим образом.

Первые буквы в марке означают: Л - латунь и Бр. - бронза. Буквы, следующие за буквой Л в латуни или Бр. В бронзе, означают: А - алюминий, Б - бериллий, Ж - железо, К - кремний, Мц - марганец, Н - никель, О - олово, С - свинец, Ц - цинк, Ф. - фосфор. Цифры, помещенные после буквы, указывают среднее процентное содержание элементов. Порядок расположения цифр, принятый для латуней, отличается от порядка, принятого для бронз.

В марках латуни первые две цифры (после буквы) указывают на содержание основного компонента - меди. Остальные цифры, отделяемые друг от друга через тире, указывают среднее содержание легирующих элементов.

Эти цифры расположены в том же порядке, как и буквы, указывающие присутствие в сплаве того или иного элемента. Таким образом, содержание цинка в наименовании марки латуни не указывается и определяется по разности. Например, Л86 означает латунь с 68% Cu (в среднем) и не имеющую других легирующих элементов, кроме цинка; его содержание составляет (по разности) 32%. ЛАЖ 60-1-1 означает латунь с 60% Cu , легированную алюминием (А) в количестве 1% , с железом (Ж) в количестве 3% и марганцем (Мц) в количестве 1%. Содержание цинка (в среднем) определяется вычетом из 100% суммы процентов содержания меди, алюминия, железа и марганца.

В марках бронзы (как и в сталях) содержание основного компонента - меди - не указывается, а определяется по разности. Цифры после букв, отделяемые друг от друга через тире, указывают среднее содержание легирующих элементов; цифры расположенные в том же порядке, как и буквы, указывающие на легирование бронзы тем или иным компонентом. Например, Бр.ОЦ10-2 означает бронзу с содержанием олова (О) ~ 4% и цинка (Ц) ~ 3%.Содержание меди определяется по разности (из 100%). Бр.АЖНЮ-4-4 означает бронзу с 10% Al , 4% Fe и 4% Ni (и 82% Cu). Бр. КМц3-1 означает бронзу с 3% Si , и 1% Mn (и 96% Cu).

studfiles.net