- Железо + железо = Железо

- Железо + углерод = Сталь

- ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

- ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения.

- ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали.

- при нагреве более 200 °C страдает твердость и режущая способность;

- сплав склонен к коррозии, поэтому нуждается в защитном покрытии.

- электротехнические свойства на низком уровне.

- материал склонен к тепловому расширению.

- низкая себестоимость из-за небольшого содержания специальных добавок;

- повышенная пластичность;

- хорошо сваривается и штампуется.

- Мартеновские печи. Самое распространенное оборудование. Процесс плавки происходит в течение нескольких часов, что позволяет отслеживать лабораториям качество получаемого состава.

- Конвекторные печи. Производится за счет продувки кислородом. Следует отметить, что сплавы, полученные таким способом, не отличаются высоким качеством, так как содержат большее количество примесей.

- Индукционные и электропечи. Процесс производства идет с применением шлака. Таким способом получаются высококачественные и специализированные сплавы.

- Обычного качества. В таких сплавах содержание серы не превышает 0,06%, фосфора 0,07%.

- Качественная. В составе наличие: серы до 0,04%, фосфора до 0,035%.

- Высококачественная. Содержание серы до 0,025%, фосфора до 0,025%

- Особого качества. Низкое содержание примесей: серы до 0,015%, фосфора - до 0,025%.

- А. Определяется своими механическими свойствами. Форма поставки потребителю чаще всего встречается в виде многопрофильного и листового проката.

- Б. Основные показатели - химический состав и свойства. Оптимальные для механического воздействия давлением под термическим фактором (ковка, штамповка).

- В. Для таких видов сплавов важны такие свойства: технические, технологические, физические, химические и, соответственно, состав.

- Спокойные. Процесс затвердевания происходит спокойно. Газы при таком процессе не выделяются. Усадка происходит в середине слитка.

- Полуспокойные. Промежуточный вид стали между спокойными и кипящими составами.

- Кипящие. Затвердевание происходит с выделением газа. Усадочная раковина скрытого типа.

- Первые буквы или их отсутствие говорит о принадлежности к той или иной группе качества. Это могут быть Б или В. Если нет буквы, значит сплав принадлежит к категории А.

- Ст обозначает слово «сталь».

- Цифровое обозначение – зашифрованное процентное содержание углерода.

- кп, пс – обозначает кипящий или полуспокойный сплав. Отсутствие обозначения говорит о том, что сталь спокойная (сп).

- Буквенное обозначение и цифровое после него раскрывают, какие примеси входят в состав, и их процентное содержание. Например, Г – марганец, Ю – алюминий, Ф – ванадий.

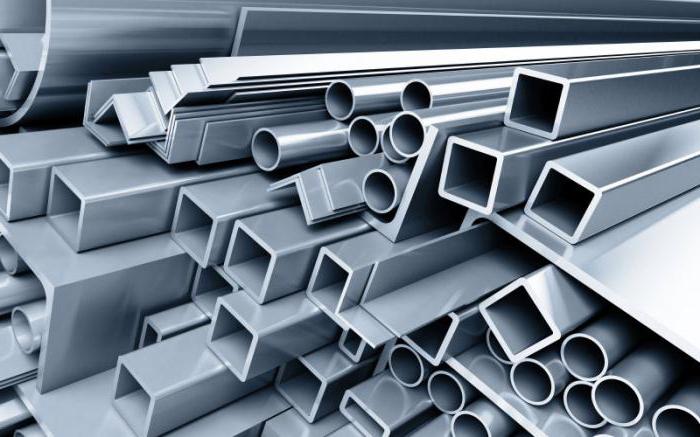

- Листовая сталь. Подвиды: толстолистовая (ГОСТ 19903-74), тонколистовая (ГОСТ 19904-74), широкополостная (ГОСТ 8200-70), полосовая (ГОСТ 103-76), рифленая (ГОСТ 8568-78)

- Уголковые профили. Равнополочные (ГОСТ 8509-93), неравнополочные (ГОСТ 8510-86).

- Швеллеры (ГОСТ 8240-93).

- Двутавры. Балки двутавровые обыкновенные (ГОСТ 8239-89), Балки двутавровые широкополочные (ГОСТ 26020—83, СТО АСЧМ 20—93).

- Трубы.

- Профилированный настил.

- Ст 0, 1, 3Гсп. Широкое применение в строительстве. Например, проволока арматурная из низкоуглеродистой стали,

- 05кп, 08, 08кп, 08ю. Хороша для штамповки и холодной вытяжки (высокая пластичность). Применяются в автомобилестроении: кузовные детали, топливные баки, змеевики, части сварных конструкций.

- 10, 15. Применяются для деталей, не подвергающихся высоким нагрузкам. Трубы для котлов, штамповки, муфты, болты, винты.

- 18кп. Характерное применение – конструкции, которые производят с помощью сварочных работ.

- 20, 25. Широко используется для производства крепежных материалов. Соединительные муфты, толкатели клапанов, рамы и другие детали сельскохозяйственных машин.

- 30, 35. Оси, на которые идет малая нагрузка, звездочки, шестерни и т. д.

- 40, 45, 50. Детали, испытывающие средние нагрузки. Например, коленчатые валы, фрикционные диски.

- 60-85. Детали, подвергающиеся высокой нагрузке. Это могут быть рельсы для железной дороги, колеса для кранов, рессоры, шайбы.

- Соединение непременно должно быть прочно скреплено.

- Не должно быть дефектов швов.

- Химический состав шва должен выполняться в соответствии нормативам, указанных в ГОСТе.

- Сварные соединения должны соответствовать условиям эксплуатации (устойчивость к вибрациям, механическому воздействию, температурному режиму).

- низкоуглеродистые стали;

- среднеуглеродистые стали и

- высокоуглеродистые стали.

- ГОСТ 380-2005. Сталь углеродистая обыкновенного качества

- ГОСТ 1050-88. Сталь углеродистая качественная конструкционная

Углеродистая сталь – тяжеловоз промышленности. Углеродная сталь

Углеродистая сталь

Углеродистая сталь – сплав железа и углерода – занимает порядка 80% от всего объема металлоизделий. Материал отличается удовлетворительными механическими свойствами, относительно небольшими затратами на производство. Плотность стали (от 7,7 до 7,9)*103 кг/м3.

Сплав хорошо подвергается обработке давлением и резанием. Следует отметить, что материал превосходит в этих свойствах легированный сплав. Вместе с этим, углеродистая сталь менее технологична при термической обработке. В связи с высокой критической скоростью закалки, сплав охлаждается в воде. Это, в свою очередь, приводит к значительным короблениям и деформациям изделий. Чтобы углеродистая сталь обладала одинаковой с легированным сплавом прочностью, ее необходимо отпускать при температуре более низкой. В связи с этим, сохраняются более высокие напряжения, что снижает конструкционную прочность материала.

Углеродистая сталь бывает двух видов: качественная и обыкновенного качества.

Второй вид представлен прокатными изделиями: швеллерами, трубами, уголками, листами, балками, прутками и прочим. В углеродистой стали обычного качества допустимо содержание неметаллических включений, вредных примесей. Разрешена и некоторая степень газонасыщенности материала.

В соответствии с комплексом свойств и назначением углеродистые сплавы подразделяются на группы А, Б и В.

Первая группа (А) применяется при изготовлении деталей без использования горячей обработки. Таким образом, материал сохраняет механические свойства.

Стали из группы Б используют при производстве деталей с применением горячей обработки (например, прокатки, ковки, сварки). В этом случае механические свойства и исходная структура изменяются. Для этих деталей важной является информация о химическом составе. В зависимости от сведений будет определяться и режим горячей обработки.

Стали из группы В используются для изготовления сварных конструкций, ответственных деталей.

Следует отметить, что способ обработки металлического материала влияет на теплопроводность стали. Так, любое воздействие на изделие давлением повышает свойство проводить тепло к менее нагретой его части от более нагретого участка.

Углеродистые стали указанных трех групп обыкновенного качества предназначены для производства разных металлоконструкций, слабонагруженных приборов и деталей машин. Данный тип материала применим в тех случаях, когда работоспособность изделий обеспечивается за счет жесткости. Углеродистые стали с обыкновенным качеством достаточно широко используются в строительной сфере при сооружении железобетонных конструкций. Отдельные сплавы групп В и Б хорошо подвергаются холодной обработке и свариванию. В связи с чем эти стали широко применяют при изготовлении рам, сварных ферм, строительных металлоконструкций, а также крепежных элементов, часть из которых подвергается впоследствии цементированию.

Стали подразделяют также на высоко-, средне- и низкоуглеродистые.

Последние характеризуются высокой пластичностью и малой прочностью в холодном состоянии. Как правило, эти низкоуглеродистые стали изготавливают в виде тонкого листа. Углерод и кремний содержатся в них в малом количестве, вследствие чего эти сплавы отличаются мягкостью.

Стали среднеуглеродистые (номеров 4 и 3), отличаются большой прочностью. Эти сплавы применяют при производстве шестерен, валов, шкивов и прочих деталей сельскохозяйственной и грузовой техники, а также железнодорожных колес, рельсов и других изделий.

Стали высокоуглеродистые (номеров 6 и 5) и с высоким содержанием марганца используют в большинстве случаев при изготовлении высокопрочной проволоки, рессор, пружин и прочих деталей, от которых требуется высокая упругость и износостойкость.

fb.ru

Что такое углеродистая сталь

Очень много в интернете самой разной информации по поводу того что такое углеродистая сталь, но мне кажется вопрос раскрыт не полностью и по этой причине я попытаюсь осветить тему простыми словами без употребления различных терминов не понятных обычному пользователю.

Рассмотрим сразу что к чему.

Вот теперь вы понимаете разницу и знаете чем отличается железо от стали.

Сталь насыщенная углеродом становится прочней износоустойчивой и приобретает ряд других положительных характеристик.

Железо как известно добывают из руды, а как же добывают углерод?

Углерод может быть разный, но он все же остаётся углеродом. Например алмаз это чистый углерод и графит который добывают это тоже чистый углерод, но как же так вещества разные, а оба углерод?! Все дело в том что они имеют разную кристаллическую решетку как например автомобиль он может быть как грузовым так и легковым, но он все же остаётся автомобилем.

Углерод есть и в человеческом организме и в газах и вообще в самых разнообразных местах на нашей планете, но он все же остаётся углеродом.

Его можно получить и химическим путем, но добыча как оказалось менее затратна и поэтому его просто добывают в виде например угля или графита.

Например из графита можно получить алмаз изменив его кристаллическую решётку как у алмаза, но это уже будет называться искусственный алмаз. Так же можно и наоборот из алмаза получить графит. Контролируют этот процесс с помощью температуры и других технических приёмов.

Как получают углеродистую сталь. Для этого берут например железо и смешивают его с углеродом в итоге получаем углеродистую сталь.

После смешивания у железа появилась прочность и другие полезные характеристики. Чтоб сделать нашу сталь ещё лучше туда начинают понемногу добавлять и другие металлы и это называют легировать то есть сталь становится легированной.

Но не будем далеко отходить от темы и поговорим ещё о углеродистой стали. Стали могут быть не просто углеродистыми, а низко углеродистыми , средне углеродистыми и высоко углеродистыми. От этого будет зависеть то на что эта сталь сгодится.

Сразу скажу что если в стали содержится больше чем 2.14% углерода это уже не углеродистая сталь, а чугун. У чугуна тоже есть свои виды и так далее.

Если сталь содержит определённое количество углерода она может быть конструкционной или инструментальной.

Инструментальная углеродистая сталь применяется как можно понять из названия для изготовления различных инструментов. Изготавливают из этой стали: отвертки, топоры, зубила, сверла, пилы дисковые, фрезы, метчики, плоскогубцы и другие инструменты. (содержит углерода больше чем 0.7%)

Конструкционная углеродистая сталь применяется в самых разных областях. начиная с гвоздей, оси, рессоры и заканчивая разнообразными деталями машин, все зависит от качества углерода в стали и других параметров.

Если вам стало интересно как сталь смешивают с углеродом или правильно сказать вводят его в сталь смотрим видео ниже.

Так же думаю вам будет интересно почитать как выполнить сварку углеродистой стали и Какие свойства придает стали углерод.

И еще даю ссылки ниже, скопировав которые и вставив в новой вкладке в адресную строку вы можете узнать другую полезную информацию касающиеся именно углеродистой стали и не только.

Если у вас остались вопросы прошу не оставляйте этот вопрос открытым и напишите что здесь нужно добавить через форму обратной связи на странице вопросов ответов.

Полезные ссылки:

Тут описано подробно о том как выглядит через микроскоп железо. http://steel-guide.ru/metallografiya-stali/chistoe-zhelezo-mikrostruktura-i-kristallicheskaya-reshetka.html

Госты которые могут помочь в решении ряда задач.

А теперь можно поговорить как сваривать углеродистые стали.

От обычной стали углеродистая отличается меньшим содержанием примесей и небольшим содержанием марганца, магния и кремния. Углеродистые стали отличаются повышенной прочностью и высокой твердостью. По качеству углеродистая сталь различается на обыкновенную и качественную.

Сталь обыкновенного качества может быть горячекатаной, толстолистовой и холоднокатаной. Конструкционная сталь высокого качества применяется очень широко, потому что из нее изготавливаться прутки и заготовки. Качественная сталь выпускается в таких марках, как 05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 11кп, 15пс и другие.

Углеродистая сталь может быть разного назначения, например, она может предназначаться статически нагруженного инструмента или для нагрузок, в которых приходится переносить удары.

Для производства инструмента, который подвергается серьезным нагрузкам и выполняет ломовую работу, используется углеродистая сталь. В таком случае используется сталь сорта У7-У9. Материал, изготовленный из такого вида стали, можно спокойно подвергать термической обработке.

Технология сваривания стали предполагает общий или местный или общий подогрев свариваемого изделия и проведение сварочных работ. Термическая обработка деталей позволяет обеспечить отсутствие трещин в сварочном шве, а также исключить диффузию в случае неоднородности сталей.

Нередко сваривание является единственным способом произвести ремонт деталей или кузова автомобиля и любого другого технологического оборудования. Сваривание таких деталей может быть затруднено низкой стойкостью швов к образованию горячих трещин и высокой вероятностью образования холодных трещин, которые разрушают металл шва и всю сваренную деталь.

Углерод, который есть в составе сталей, позволяет уменьшить стойкость швов к образованию горячих трещин, а также усиливает вредное влияние серы и фосфора. Критическое содержание углерода в сварочном шве может зависеть от конструкции узла, а также его формы и содержания в нем элементов и предварительного подогрева.

Существующие способы для повышения стойкости образованию горячих трещин направляются на ограничение содержания в металле шва составляющих, которые послабляют свариваемый металл и понижает его пластические свойства.

Стали, у которых повышено содержание углерода, могут быть менее склонными к образованию структур с малой пластичностью. При воздействии сварочных и структурных напряжений возможно разрушение металла с малой пластичностью. Этому способствует наличие в металле и сварочном шве металла диффузионный водород. Для того чтобы предупредить образование холодных трещин в металле и сварочном шве, применяются способы, которые позволяют устранить факторы, которые способствуют возникновению таких неисправностей.

3g-svarka.ru

Классификация углеродистых сталей – разбираемся в свойствах сплавов + Видео

Наверняка все слышали про углеродистые стали, но редко кто различает их виды, поэтому именно классификация и станет предметом разговора в этой статье. Мы также научимся расшифровывать маркировку, ведь только так можно определить качество предметов и инструментов, сделанных из этого материала.

1 Характеризуем углеродистую сталь

Сталь состоит из двух компонентов – железа (Fe) и углерода (С). Также в составе присутствуют добавки, но когда доля примесей сведена к минимуму, то речь идет об углеродистых сплавах. Этот тип делится на низко-, средне- и высокоуглеродистые. В первом случае в составе присутствует менее 0,2% С, во втором 0,2–0,6%, а в третьем содержание углерода достигает 2%.

К достоинствам материала стоит отнести приемлемую цену в сочетании с довольно неплохими характеристиками. Углеродистые стали пластичны и прекрасно подвергаются обработке независимо от температуры нагрева. Еще к плюсам можно отнести отличную свариваемость. Этот материал остается прочным даже при 400 °C и не боится динамических нагрузок. Штампуемость ухудшается с повышением количества углерода.

Недостатков тоже хватает:

Коррозия углеродистой стали

Рекомендуем ознакомиться

Изменение содержания С в материале приводит к структурным превращениям, на основе этого может выделяться еще одна классификация.

В доэвтектоидных сплавах доля С не превышает 0,8%. Для такого материала характерна структура, состоящая из зерен феррита и перлита. Причем с увеличением С преобладает перлит, а вторая структурная составляющая стремится к минимуму. В эвтектоидных сталях (0,8% С) соответственно остается один перлит. А вот дальнейшее увеличение в составе углерода приводит к появлению вторичного цементита. Последние сплавы называются заэвтектоидными.

На свойства углеродистых сталей влияет и доля постоянных примесей. К полезным добавкам относятся кремний и марганец. Эти элементы способствуют раскислению сплава, а вот содержание фосфора с серой наоборот. Повышенное содержание Р приводит к хладноломкости, т.е. заготовка растрескивается и ломается во время холодной обработки. Однако в нагретом состоянии сплав можно подвергать обработке (ковке, сварке и т. д.).

Сера вызывает красноломкость. Этот дефект характеризуется плохой обрабатываемостью материала при термическом воздействии. Сернистое железо образует эвтектику с Fe, которая распределяется по краям зерен, и с повышением температуры она начинает плавиться. В результате нарушается связь между зернами и образуются трещины. Чтобы улучшить технологические показатели углеродистых сталей, можно провести микролегирование цирконием, титаном и бором.

В зависимости от содержания С значительно изменяются свойства углеродистых сталей. С его увеличением до 1% возрастает твердость и предел прочности. При этом пластичность и предел текучести, напротив, ухудшаются. А вот если количество С будет превышать 1%, то это может негативным образом отразиться на прочности. Дело в том, что в структуре материала возможно образование грубой сетки вторичного мартенсита, которая способствует снижению прочности. Поэтому содержание С даже в высокоуглеродистых сталях на практике обычно не превышает 1,3%.

2 Способы получения такого сплава

Прежде чем предметом разговора станет классификация и маркировка на углеродистых сталях, уделим несколько минут особенностям изготовления. Существует три основных способа выплавки этого материала, которые отличаются главным образом типом оборудования. Огромной популярностью пользуются конвертерные установки. Это специальные печи, в которых и плавят все составляющие, а именно чугун и лом. Особенностью такого способа можно назвать дополнительную обработку сплава техническим кислородом.

Когда необходима ошлакование примесей, добавляют обожженную известь. К недостаткам такого метода относится большое пылеобразование, вызванное обильным окислением железа, а угар достигает 9%. Поэтому целесообразно устанавливать специальные пылеочистительные установки, что несколько усложняет процесс и повышает себестоимость продукции. А вот производительность находится на весьма высоком уровне.

Специальная пылеочистительная установка

Следующий тип оборудования, пользующийся не меньшей популярностью, это мартеновские печи. В плавильную камеру загружают сырье (чугун, стальной лом и т. д.) и нагревают. В результате сложных физико-химических взаимодействий компонентов, шлака и газовой среды получается готовая сталь, которую выпускают через отверстие в задней стенке.

Также получить этот сплав можно и с помощью электрических печей. Достоинства этого метода: отсутствие загрязнений и окислительной среды, чего нельзя добиться в предыдущих способах. Из-за меньшего содержания водорода электросталь реже поражается флокенами. Классификация способов достаточно разнообразна, но независимо от типа производства углеродистых сталей в плавильные камеры всегда погружают чугун и лом.

3 Можно ли повысить прочность углеродистой стали?

В легированных марках задать свойства сплава получается за счет ввода определенных дополнительных компонентов, а вот как повысить прочность углеродистых сталей? Достичь таких улучшенных свойств поможет термическая обработка. Один из методов – поверхностная плазменная закалка. В результате превращений в структуре преобладает мартенсит высокой твердости (до 9,5 ГПа). На некоторых участках твердость мартенсита и вовсе достигает 11,5 ГПа.

Поверхностная плазменная закалка сплава

Кроме того, после упрочнения плазменной закалкой в структуре появляется метастабильный остаточный аустенит, и с увеличением С его содержание может достигать 90%. Подобное преобразование существенно повышает износостойкость металла. После обкатки часть аустенита превращается в мартенсит деформации.

Химико-термическая обработка заключается в изменении состава, структуры и, соответственно, свойств материала в результате химического воздействия, сопровождающегося дополнительно и высокими температурами. Благодаря такой обработке углеродистые стали становятся более твердыми, улучшаются их показатели износостойкости, материал приобретает антикоррозионные свойства и не боится взаимодействия с кислой средой.

4 Классификация – по какому признаку еще можно разделить сталь?

Во время производства этапу очищения сплава от вредных примесей могут уделять внимание по-разному. Так, когда доля серы и фосфора совершенно незначительна, то речь идет о качественном материале. Конечно, он имеет и более высокую стоимость, но и механические показатели таких сталей находятся на совершенно ином уровне. Однако зачастую нет смысла тщательно очищать материал от примесей, ведь таким образом, во-первых, получится удешевить продукцию, а, во-вторых, свойства и характеристики сплавов обыкновенного качества вполне сносны, при этом они тоже могут подвергаться различным термическим обработкам. Классификация этих углеродистых сталей насчитывает три вида: А, Б и В.

Первые отбирают, основываясь только на механических характеристиках, при этом химический состав не уточняется, поэтому они не подвергаются ни термическому воздействию, ни обработке давлением. В сталях группы Б, напротив, известен состав. А вот сплавы повышенного качества относятся к третьей категории (В). В этом случае гарантируются определенные механические свойства и химический состав. Стали последних двух групп подвергаются термической обработке и горячей деформации.

Сплав повышенного качества категории В

Следующей объектом нашего внимания станет классификация по назначению углеродистых сталей. Из конструкционных сплавов в основном производят детали механизмов, автомобильные запчасти и т. д. Инструментальные стали, содержащие более 0,7% углерода, нашли себя при изготовлении строительных инструментов. К их достоинствам относится повышенная твердость и отличная прочность.

Спокойные (содержится до 0,12% кремния) стали относятся к достаточно качественным сплавам. Для них характерны однородный химический состав и структура. Они подвергаются обработке, имеют неплохую ударную вязкость даже при –50 °C. Правда, с повышением температуры и после проведения сварочных работ эта характеристика ухудшается. Да и поверхность такого материала может быть менее качественной по сравнению с марками кипящих сталей.

Достоинствами полуспокойных (0,07–0,12% Si) можно назвать равномерное распределение примесей, что обеспечивает постоянные механические свойства проката. К последнему типу (КП) относится материал с содержанием кремния не более 0,07%. Такая кипящая сталь характеризуется незавершенным процессом раскисления, в результате структура получается менее однородной. Положительные стороны КП:

5 Маркировка и правила расшифровки

В этом пункте мы поговорим об особенностях маркировки углеродистых сталей. Как указывает нам классификация, такие сплавы делятся на инструментальные и конструкционные. В обозначении первых будет присутствовать буква "У". Находится этот символ в самом начале шифра. Если речь идет о продукции с минимальным содержанием вредных элементов, то в конце буквенно-цифрового обозначения стоит "А". Еще маркировка может рассказать про содержание углерода сочетанием минимум двух цифр, для высококачественных видов их надо умножить на 100. Таким образом, в Ст15 входит 0,15% углерода.

Маркировка сплавов обыкновенного качества тоже дает такую информацию, только количество вышеуказанного элемента должно быть умножено всего лишь на 10. Так что, Ст2 содержит 0,2% С. Углеродистые стали групп Б и В обязательно будут маркироваться этими символами в начале обозначения. А вот "Г", стоящая после цифр, отвечающих за количество углерода, говорит о том, что в сплаве повышенное содержание марганца.

Маркировка углеродистых сталей

Кипящие, спокойные и полуспокойные типы обозначаются сочетанием букв "кп", "сп" и "пс", стоящими в конце обозначения. Например, маркировка БСт2кп читается как кипящая сталь обыкновенного качества, относящаяся к группе Б. Более точно ознакомиться с химическим составом сплавов "Б" и "В" можно, только заглянув в марочник. Если после цифирного обозначения не указывает тип сплава, то речь идет о спокойных сталях.

6 Где применяется такая сталь?

Сфера использования этих сплавов довольно обширна, а вот особенности применения во многом зависят от маркировки углеродистых сталей. Например, из материала обыкновенного качества, главное достоинство которого низкая цена, изготавливают швеллеры, прутки, балки, трубы, листы и иной горячекатаный рядовой прокат, не подвергающийся термическому воздействию.

А вот если изделие будет подвергаться термическому воздействию, то его следует делать из стали повышенного качества. В общем, эти сплавы широко используются при производстве различного оборудования и деталей котлов. Сверла, метчики, пуансоны, матрицы штампов и остальные элементы, нуждающиеся в повышенной твердости, изготавливают из инструментальных сталей.

Благодаря тому, что этот сплав не теряет свойства даже при высоких температурах, достигающих 450 °C, он нашел свое применение и при производстве посуды. Ножи, кастрюли, сковородки, да и формы для выпечки, все это производится из углеродистых сталей. Правда, у подобного материала есть один минус – склонность к коррозии, поэтому приходится использовать защитное покрытие, например, эмаль.

tutmet.ru

Низкоуглеродистая сталь: состав и свойства

Низкоуглеродистая сталь встречается повсеместно. Ее популярность основана на физических, химических свойствах и невысокой стоимости. Этот сплав широко применяется в промышленности и в строительстве. Рассмотрим подробнее этот вид стали.

Состав

Сталь – железо, обогащенное углеродом в процессе плавки. Для углеродистых выплавок характерно наличие углерода, который определяет основные свойства металла, и примесей: фосфора (до 0,07%), кремния (до 0,35%), серы (до 0,06%), марганца (до 0,8%). Так, низкоуглеродистая сталь содержит не более 0,25% углерода.  Что касается других добавок, марганец и кремний служат раскислению (удалению кислорода из жидкого металла, что уменьшает хрупкость при горячей деформации). А вот повышенный процент серы может привести к растрескиванию сплава при термической обработке, фосфора – при холодной.

Что касается других добавок, марганец и кремний служат раскислению (удалению кислорода из жидкого металла, что уменьшает хрупкость при горячей деформации). А вот повышенный процент серы может привести к растрескиванию сплава при термической обработке, фосфора – при холодной.

Способы получения

Производство низкоуглеродистого сплава можно разложить на несколько этапов: загрузку в печь чугуна и лома (шихты), термическое воздействие до состояния плавления, удаление из массы примесей.  Далее может происходить разливка стали или дополнительная обработка: шлаком или вакуумом и инертными газами.

Далее может происходить разливка стали или дополнительная обработка: шлаком или вакуумом и инертными газами.

Для исполнения таких процессов пользуются тремя способами:

Рассмотрим особенности классификации сплавов.

Виды

Низкоуглеродистая сталь может быть трех видов:

Как уже говорилось ранее, чем меньше примесей, тем лучше качество сплава.  Сталь низкоуглеродистая ГОСТ 380-94 обыкновенного качества делится еще на три группы:

Сталь низкоуглеродистая ГОСТ 380-94 обыкновенного качества делится еще на три группы:

По процессу раскисления стали делят на:

Основные свойства

Низкоуглеродистая сталь отличается высокой пластичностью, легко деформируется в холодном состоянии и в горячем. Отличительной чертой такого сплава является хорошая свариваемость. В зависимости от добавочных элементов свойства стали могут меняться.  Чаще всего низкоуглеродистые сплавы применяются в строительстве и промышленности. Это обусловлено невысокой ценой и хорошими прочностными качествами. Такой сплав еще называют конструкционным. Свойства низкоуглеродистой стали зашифрованы в маркировке. Ниже мы рассмотрим ее особенности.

Чаще всего низкоуглеродистые сплавы применяются в строительстве и промышленности. Это обусловлено невысокой ценой и хорошими прочностными качествами. Такой сплав еще называют конструкционным. Свойства низкоуглеродистой стали зашифрованы в маркировке. Ниже мы рассмотрим ее особенности.

Особенности маркировки

Обычная низкоуглеродистая сталь имеет буквенное обозначение СТ и цифровое. Число следует делить на 100, тогда будет понятно процентное содержание углерода. Например, СТ15 (углерод 0,15%).

Рассмотрим маркировку и расшифруем обозначения:

Для качественных низкоуглеродистых сталей в маркировке не ставится буквенное обозначение «Ст».  Также применяется цветовое обозначение. Например, низкоуглеродистая сталь марки 10 имеет белый цвет. Стали специального назначения могут обозначаться дополнительными буквами. Например, «К» - применяется в котлостроении; ОсВ – используется для изготовления вагонных осей и т. д.

Также применяется цветовое обозначение. Например, низкоуглеродистая сталь марки 10 имеет белый цвет. Стали специального назначения могут обозначаться дополнительными буквами. Например, «К» - применяется в котлостроении; ОсВ – используется для изготовления вагонных осей и т. д.

Выпускаемые изделия

Можно выделить несколько групп стальной продукции:

К этому перечню добавляют вторичные профили, которые образуются за счет сварных работ и механической обработки.

Сферы применения

Область использования низкоуглеродистой стали достаточна широка и зависит от маркировки:

Как видно, производимый ассортимент обширен – это не только проволока низкоуглеродистой стали. Также это детали сложных механизмов.

Низколегированная и низкоуглеродистая сталь: отличия

Для улучшения каких-либо характеристик сплава добавляются легирующие элементы.  Стали, которые содержат в чебе низкое количество углерода (до четверти процента) и легирующих добавок (общий процент - до 4 %) называются низколегированными. Такой прокат сохраняет высокие сварные качества, но при этом усиливаются разные свойства. Например, прочность, антикоррозийные характеристики и так далее. Как правило, оба вида применяются в сварных конструкциях, которые должны выдерживать температурный диапазон от минус 40 до плюс 450 градусов Цельсия.

Стали, которые содержат в чебе низкое количество углерода (до четверти процента) и легирующих добавок (общий процент - до 4 %) называются низколегированными. Такой прокат сохраняет высокие сварные качества, но при этом усиливаются разные свойства. Например, прочность, антикоррозийные характеристики и так далее. Как правило, оба вида применяются в сварных конструкциях, которые должны выдерживать температурный диапазон от минус 40 до плюс 450 градусов Цельсия.

Особенности сварки

Сварка низкоуглеродистых сталей имеет высокие показатели. Тип сварки, электроды и их толщину подбирают на основе следующих технических данных:

Могут использоваться различные виды сварки от газовой до сварки в среде углекислого газа плавящимся электродом. При подборе учитывают высокую плавкость низкоуглеродистых и низколегированных сплавов.

Что касается конкретно сферы применения, то низкоуглеродистый прокат используется в строительстве и машиностроении.  Марка стали подбирается на основе требуемых на выходе физических и химических свойств. Наличие легирующих элементов может улучшить одни свойства (стойкость к коррозии, температурным перепадам), но и ухудшить другие. Хорошая свариваемость - еще одно достоинство таких сплавов.

Марка стали подбирается на основе требуемых на выходе физических и химических свойств. Наличие легирующих элементов может улучшить одни свойства (стойкость к коррозии, температурным перепадам), но и ухудшить другие. Хорошая свариваемость - еще одно достоинство таких сплавов.

Итак, мы выяснили, что собой представляют изделия из низкоуглеродистой и низколегированной стали.

fb.ru

Углеродистая сталь — Мегаэнциклопедия Кирилла и Мефодия — статья

Углеро́дистая сталь — нелегированная конструкционная или инструментальная сталь, содержащая менее 2, 14% углерода. Углеродистые стали классифицируют по структуре, способу производства и раскисления, по качеству. По структуре углеродистая сталь может быть доэвтектоидной (содержит до 0, 8% углерода, структура состоит из феррита и перлита), эвтектоидной (содержит около 0, 8% углерода, структура состоит только из перлита), заэвтектоидной, (содержит 0, 8-2, 14% углерода, структура состоит из зерен перлита, окаймленных сеткой цементита). По способу производства различают углеродистые стали, выплавленные в электропечах, мартеновских печах и кислородно-конвертерным способом. По способу раскисления различают кипящие, полуспокойные, спокойные стали. По назначению углеродистые стали делятся на конструкционные стали и инструментальные стали; существует также группа углеродистых сталей специального назначения. По содержанию углерода углеродистые стали подразделяются на низкоуглеродистые, с содержанием углерода до 0, 25 %; среднеуглеродистые, с содержанием углерода в 0, 3-0, 6%; высокоуглеродистые, с содержанием углерода выше 0, 6%. Различают также обыкновенные углеродистые стали и качественные углеродистые стали.Содержание углерода в стали определяет ее структуру и свойства, так как с увеличением концентрации углерода в стали в ее структуре увеличивается количество цементита. Структура стали с содержанием углерода менее 0, 8 % состоит из феррита и перлита, при более высоком содержании углерода в структуре стали, кроме перлита, появляется структурно свободный вторичный цементит. Сталь со структурой феррита достаточно пластичная, но имеет низкую прочность; сталь со структурой цементита хрупкая, но имеет высокую твердость. С увеличением содержания углерода (до 0, 8-1, 0 %) увеличивается твердость и прочность нелегированных сталей, но уменьшается их вязкость и пластичность. Содержание углерода влияет на такие технологические свойства стали, как свариваемость, обрабатываемость давлением и резанием. Низкоуглеродистые стали используются для изготовления малонагруженных деталей и конструкций, среднеуглеродистые стали — основной конструкционный материал в общем и транспортном машиностроении, высокоуглеродистые стали используются для изготовления деталей с высокой износостойкостью, а также для изготовления измерительного, режущего, ударно-штампового инструмента.

На свойства стали влияет содержание постоянных (марганец, кремний, сера, фосфор) и скрытых (кислород, азот, водород) примесей. Полезными примесями являются марганец и кремний, которые вводят в сталь в процессе выплавки для раскисления. Вредными примесями в углеродистой стали являются сера и фосфор. Для улучшения физико-химических и технологических свойств применяют микролегирование углеродистой стали титаном, цирконием, бором, редкоземельными элементами.

Характерной чертой кипящей стали является незавершенный процесс ее раскисления. Эта сталь имеет повышенную пластичность, хорошо штампуется и сваривается. Она более дешевая, так как при ее выплавке расходуется минимальное количество специальных добавок и обеспечивается максимальный выход годного продукта. Недостатком кипящей стали является развитая ликвация, в результате которой прокат из ее неоднороден по структуре и механическим свойствам.

Спокойная сталь раскислена ферромарганцем, ферросилицием, алюминием и более однородна по составу. Остаточный алюминий снижает склонность к росту зерна, поэтому прочность и хладостойкость проката из спокойной и мелкозернистой стали выше, чем у проката из кипящей стали. Полуспокойная сталь характерна промежуточной степенью раскисления. В отличие от кипящей стали ее перед разливкой обрабатывают небольшим количеством раскислителей. По свойствам она занимает промежуточное положение между кипящей и спокойной сталями.В углеродистых сталях обыкновенного качества допускается более высокое содержание вредных примесей, чем в качественных углеродистых сталях. Их выплавляют в крупных мартеновских печах и кислородных конвертерах, обозначают буквами Ст и цифрами от 0 до 6. Цифры указывают условный номер марки стали в зависимости от ее химического состава. Буквы кп, пс, сп в конце марки указывают на способ раскисления: кп — кипящая, пс — полуспокойная, сп — спокойная. К углеродистым сталям обыкновенного качества относятся горячекатаная стать (сортовая, фасонная, толстолистовая, тонколистовая, широкополосная) и холоднокатаная сталь (тонколистовая).

К качественным углеродистым сталям предъявляются жесткие требования по содержанию вредных примесей (содержание серы не должно превышать 0, 04%, фосфора — 0, 035 %). Их выплавляют в электропечах, кислородных конвертерах, мартеновских печах. Качественные углеродистые стали маркируются двузначными цифрами (05, 10, 15), указывающими среднее содержание углерода в сотых долях процента. Буква А в конце марки указывает на улучшенное металлургическое качество. При обозначении кипящей или полуспокойной стали указывается степень раскисленности: кп, пс. У спокойной стали степень раскисленности не указывается.

megabook.ru

Углеродистые стали

Сплав железа с углеродом

Углеродистая сталь является металлическим сплавом, который образуется в результате комбинации железа и углерода. Обычно сталь считается углеродистой, когда суммарное содержание других легирующих элементов не превышает определенного количества процентов. Обычно, например, максимальное содержание марганца не превышает 1,6 %, кремния – 0,6 % и меди – 0,4 %. Если сталь содержит более высокое количество других элементов, таких как никель, хром или ванадии, то она уже считается легированной сталью.

Производители стали добавляют углерод к железу, чтобы сделать структуру сплава более твердой, а получаемую сталь более прочной. Углерод является самым дешевым легирующим элементом в стали и, изменяя его содержание, можно в значительной степени управлять свойствами стали. Обычно углеродистые стали классифицируют как низкоуглеродистые, среднеуглеродистые, высокоуглеродистые и высокопрочные углеродистые (ледебуритные) стали.

Низкоуглеродистая сталь

Стали с очень низким содержанием углерода – от 0,05 до 0,3 % — называются низкоуглеродистыми сталями. Они похожи на железо, так как очень мягкие и пластичные, что затрудняет их механическую обработку резанием. Их применяют в виде листов, лент, проволоки. Низкоуглеродистые стали дешевле других сталей, но их свойства нельзя изменять с помощью термической обработки.

Среднеуглеродистая сталь

Увеличение содержания углерода делает углеродистые стали тверже и прочнее, но при этом снижается их свариваемость и пластичность, что делает сталь более хрупкой. Производители стали добавляют также к углероду небольшие количества других легирующих элементов для улучшения свойств стали, например, вязкие свойства.

Среднеуглеродистые стали имеют содержание углерода от 0,3 до 0,6 %. Их легче механически обрабатывать. В некоторые стали для улучшения обрабатываемости дополнительно добавляют кремний и марганец. Эти стали еще остаются относительно дешевыми и их применяют, в том числе, для таких ответственных изделий, как трубы и рельсы.

Высокоуглеродистая сталь

Высокоуглеродистые стали очень трудно сваривать, так как они содержат от 0,6 до 1,0 % углерода. Они также имеют большое содержание марганца, который добавляют для повышения закаливаемости стали. Эти стали легко упрочняются термической обработкой. Они имеют высокую прочность и применяются для изготовления инструментов, режущих лезвий, пружин и высокопрочной проволоки.

Ледебуритная сталь

Ледебуритные стали содержат углерод от 1,25 до 2,0 %. Их не подвергают холодной обработке, так как они очень хрупкие. Ледебуритные стали применяют для изготовления деталей, требующих очень высокой твердости, такие как лезвия, режущий инструмент и большие изделия. Ледебуритные стали очень чувствительны к термической обработке, обладают хорошей обрабатываемостью резанием и имеют очень высокую износостойкость.

ГОСТ 380-2005

steel-guide.ru

Углеродистая сталь

Кроме углерода обычные углеродистые стали содержат и другие элементы: до 1,65 % марганца; до 005 % серы; до 0,04 % фосфора; до 0,60 % кремния и до 0,60 % меди.См. Влияние марганца и кремния на свойства сталей иВлияние фосфора, серы и меди на свойства сталей.

Углеродистые стали можно классифицировать с различных точек зрения, например, по способу раскисления. Конечно, способ раскисления оказывает влияние на характеристики и свойства стали. Однако изменение содержания углерода оказывает самое большое вляиние на механические свойства стали – с увеличением содержания углерода возрастает ее твердость и прочность. Поэтому обычно стали группируют по содержанию в них углерода. Обычно углеродистые стали содержат в сумме до 2 % всех легирующих элементов и в свою очередь подразделяются на:

Углеродистые стали являются основной продукцией черной металлургии – они составляют более 80 % ее продукции. Основным металлическим материалом промышленности является именно углеродистая сталь.

Для углеродистых сталей наиболее чаще других применяют следующие стандарты:

Низкоуглеродистые стали

Низкоуглеродистые стали содержат углерода до 0,25 %. Самой большой категорией этого класса сталей является плоский прокат – листы и полосы, обычно в холоднокатаном или отожженном состоянии. Содержание углерода для повышения способности к горячему деформированию и холодному волочению этих сталей обычно очень низкое (менее 0,10 %) с содержанием марганца до 0,40 %. Эти низкоуглеродистые стали применяют для изготовления корпусов автомобилей, жести и проволочной продукции.

Низкоуглеродистые стали с содержанием углерода от 0,10 до 0,25 % имеют повышенную прочность и твердость, но более низкую способность к пластическому деформированию по сравнению с низкоуглеродистыми сталями с самым низким содержанием углерода.

Эти стали часто применяют в сочетании с процессом их цементации. Типичное применение цементованных сталей – детали с высокими требованиями по износостойкости, но без необходимости увеличивать прочность сердцевины детали, например, небольших валов или шестерен.

Катаные профили из конструкционной стали с содержанием углерода около 0,25 % и до 1,5 % марганца и алюминия применяют в условиях, когда требуется повышенная вязкость материала. Когда сталь применяют для штамповки, ковки, бесшовных труб или листа для изготовления котлов добавки алюминия не производят.

Важной категорией этих сталей являются низколегированные автоматные стали с содержанием углерода до 0,15 % и марганца – до 1,2 % с минимумом кремния и с содержанием серы до 0,35 %, а также со свинцом до 0,30 % или без него. Эти стали предназначены для автоматического массового производства из них деталей, которые не подвергаются тяжелым механическим и климатическим воздействиям. Если же изделию нужны высокая пластичность и вязкость, а также коррозионная стойкость, то эти стали для него не подходят.

Среднеуглеродистые стали

Среднеуглеродистые стали содержат 0,30-0,55 % углерода и 0,60-1,65 % марганца. Они применяются там, где требуются высокие механические свойства. Эти стали обычно упрочняются путем термической обработки или нагартовкой. Стали из этой группы с пониженным содержанием углерода и марганца находят широкое применение для некоторых типов деталей, получаемых путем холодной пластической деформации. Это требует предварительного применения отжига, нормализации или закалки с отпуском. Стали с более высоким содержанием углерода часто подвергаются волочению до заданных механических свойств для применения без термической обработки.

Все эти стали могут подвергаться ковке. Выбор стали зависит от размеров изделия и механических свойств, которые она должна обеспечивать после термической обработки. Эти стали обычно производят как спокойные и они очень широко применяются в машиностроении. К этим сталям также добавляют при необходимости их массовой механической обработки свинец и серу, а также алюминий для измельчения зерна и повышения вязкости. Стали с содержанием углерода 0,40-0,60 % применяют для изготовления железнодорожных рельсов, вагонных колес и осей, бандажей для локомотивов.

Высокоуглеродистые стали

Высокоуглеродистые стали, содержащие 0,55 -1,00 % углерода и 0,30-0,90 % марганца имеют более ограниченное применение, чем среднеуглеродистые стали. Дело в том, что эти стали более дорогие в производстве, имеют низкую пластичность и, следовательно, с большим трудом подвергаются горячей обработке, а также плохо свариваются. Высокоуглеродистые стали находят применение в производстве пружин, при изготовлении различных режущих инструментов, включая элементы землеройных машин и машин для обработки сельскохозяйственных земель, а также высокопрочной проволоки – везде, где требуется более высокая износостойкость и более высокая прочность, чем могут обеспечить стали с более низким содержанием углерода.

steel-guide.ru