- ↑ Гуляев А. П. Металловедение. — Металлургия, 1986. — С. 232-235. — 544 с.

- Энциклопедия «Кругосвет» [1]

- Зотов О. Г., Кисельников В. В., Кондратьев С. Ю. Физическое металловедение. СПБГТУ, 2001

- Б. А. Вилби и И. В. Христиан. Мартенситные превращения // Успехи физических наук, т. LXX, вып. 3, 1960

- О.Н.Магницкий,Е.Н.Пряхин,С.А.Кутолин,А.С.Капран,К.Л.Комаров,Ю.А.Фролов.Моделирование на ЭВМ свойств твердых растворов железо - углерод как функции электронного строения легирующих компонентов и их состава.II.Прогнозирование физико - механических свойств твердых растворов альфа-железо - углерод(область мартенсита) ЭВМ.-Ж.физ.химии,1982.-т.56,№12,с.3026-3029.- Chem.Abstr.,v.98,147571u,1983.

- вольфрам;

- никель;

- молибден;

- хром.

- реечный;

- пластинчатый.

Большая Энциклопедия Нефти и Газа. Мартенситные стали это

Мартенсит - это... Что такое Мартенсит?

Мартенсит — микроструктура игольчатого (пластинчатого) вида, а также реечного (пакетного) наблюдаемая в закалённых металлических сплавах и в некоторых чистых металлах, которым свойственен полиморфизм.

Мартенсит — основная структурная составляющая закалённой стали; представляет собой упорядоченный пересыщенный твёрдый раствор углерода в α-железе такой же концентрации, как у исходного аустенита. С превращением мартенсита при нагреве и охлаждении связан эффект памяти металлов и сплавов. Назван в честь немецкого металловеда Адольфа Мартенса. микроструктура мартенситаОбразование

Физический механизм образования мартенсита принципиально отличается от механизма других процессов, происходящих в стали при нагреве и охлаждении. Другие процессы диффузионны, то есть атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объём приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно (сдвиговое превращение), атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения порядка тысячи метров в секунду.

Структура и свойства

Кристаллическая структура мартенсита тетрагональна, элементарная ячейка имеет форму прямоугольного параллелепипеда, атомы железа расположены в вершинах и центре ячейки, атомы углерода в объёме ячеек. Структура неравновесна, и в ней есть большие внутренние напряжения, что в значительной степени определяет высокую твёрдость и прочность сталей с мартенситной структурой.

При нагреве сталей с мартенситной структурой происходит диффузионное перераспределение атомов углерода. В стали возникают две фазы — феррит, содержащий очень мало углерода (до 0,02 %) и цементит (6,67 % углерода). Элементарная ячейка феррита имеет форму куба, атомы железа расположены в вершинах и в центре куба (объемноцентрированная структура), цементит имеет ромбическую структуру. Элементарная ячейка цементита имеет форму прямоугольного параллелепипеда.

Кристаллическая решётка мартенсита связана постоянными кристаллографическими соотношениями с решёткой исходной структуры аустенита, то есть плоскости с определёнными кристаллографическими индексами в структуре мартенсита параллельны плоскостям с определёнными индексами в структуре аустенита. Соотношение между кристаллографическими направлениями в решётках мартенсита и аустенита аналогично.

Виды мартенсита

1. Пластинчатый (двойниковый) мартенсит, который образуется в углеродистых и легированных сталях при температуре начала мартенситного превращения ниже 200 °C. При этом образовавшиеся мартенситные пластины имеют среднюю линию повышенной травимости, которую называют мидрибом. Мидриб состоит из большого числа двойников по плоскостям {112}, толщина которых составляет 5-30 нм.

2. Реечный (дислокационный) мартенсит, характерен для малоуглеродистых, среднеуглеродистых и высоколегированных сталей, для которых температура начала мартенситного превращения выше 300 °C. В этом случае кристаллы мартенсита представляют собой тонкие рейки толщиной 0,2-2 мкм и вытянутые в одном направлении. Сосредоточение параллельных друг другу реек образуют пакеты. Между собой рейки разделены тонкими прослойками остаточного аустенита толщиной 10-20 нм.

Образование того или иного структурного типа мартенсита обусловлено температурой его формирования, которая зависит от состава сплава и других факторов. Значительный интервал между температурой начала и конца мартенситного превращения приводит к наличию в сталях двух типов мартенсита, которые образуются при различной температуре. Низкая прочность аустенита при высокой температуре способствует образованию реечного мартенсита, а с понижением температуры, когда прочность аустенита выше, увеличивается доля пластинчатого мартенсита[1].

Так же существуют низкоуглеродистые мартенситные стали, в которых образуется мартенсит только реечного типа и отсутствует остаточный аустенит. Температура начала мартенситного превращения у таких сталей порядка 400 градусов Цельсия. Реечный мартенсит обладает повышенной релаксационной способностью.

Мартенситное превращение

Мартенситное превращение при охлаждении происходит не при постоянной температуре, а в определённом интервале температур, при этом превращение начинается не при температуре распада аустенита в равновесных условиях, а несколькими сотнями градусов ниже. Оканчивается превращение при температуре значительно ниже комнатной. Таким образом, в интервале температур мартенситного превращения в структуре стали, наряду с мартенситом, есть и остаточный аустенит.

При пластической деформации стали при температурах мартенситного превращения количество мартенсита увеличивается. В некоторых случаях также влияет упругая деформация. Возможно превращение аустенита в мартенсит при комнатных температурах под действием пластической деформации.

Кроме железоуглеродистых сплавов, мартенситное превращение наблюдается и в некоторых других, например, сплавах на основе титана (сплавы типа ВТ6, ВТ8, ВТ14), меди (бронзы типа БрАМц 9-3).

Примечания

См. также

Ссылки

dic.academic.ru

Мартенситные и мартенситно-ферритные стали

Среди представленных на рынке разновидностей стали мартенситные и мартенситно-ферритные остаются востребованными. В своей основе это хромистые сплавы с состоящей из мартенсита структурой. Специалисты различают варианты продукта по содержанию в нем дополнительных примесей. В частности, углерода оказывается не менее 0,15%. Существует обозначение для минимального содержания хрома. Здесь его от 11 до 17%. От процента хрома зависит уровень устойчивости конкретной разновидности к коррозии. В сплаве присутствуют и другие элементы. Основные среди них:

Рассмотрение такой группы сталей напрямую связано с понятием мартенсита. Это обозначение для игольчатой микроструктуры. Она встречается в чистых металлах, которые проходят процедуру закалки. Также встретить структуру можно и в стали. Одна из отличительных особенностей металлов с такой микроструктурой – склонность к полиморфизму.

Говоря проще – мартенсит представляет собой базовый структурный компонент стали.

История открытия мартенсита связана с именем ученого Марка Мартенса. Он долго изучал различные металлические материалы, а также проблемы, связанные с их износом и накапливанием усталости в процессе использования.

При рассмотрении кристаллической решетки углеродистого раствора выясняется, что она тетрагональная. Решетка делится на составляющие, каждая из которых – это параллелепипед. Ячейка состоит их атомов железа и атомов углерода. Первые располагаются по вершинам, а вторые в центре.

Сама структура неравновесная. В ней сохраняется высокий уровень внутреннего напряжения. Однако материалу это идет только на благо – увеличивается его прочность и устойчивость к длительному использованию.

Ученые долго исследовали особенности повреждения такого типа металла в условиях нагрева. Довольно быстро выяснилось, что в процессе воздействия высоких температур происходит перераспределение атомов углерода. В результате формируются фазы цементита и феррита. В первой содержание углерода составляет 6,7%, во второй не более 0,02%.

Такого типа структура отражается на характеристиках получаемой стали. В первой фазе ячейка имеет ромбическую структуру, в то время как во второй она становится объемно-центрированной.

В ходе изучения основных параметров материала и его особенностей в использовании, удалось выделить два основных мартенсита. Понимание особенностей таких типов во многом влияет на то, как именно будет понимать сам материал. Выделяют:

Дислокационный мартенсит. В профессиональной литературе и технических текстах также можно встретить название его название как «реечного». Для того чтобы сформировать такую разновидность структурного элемента потребуется сталь трех типов – мало и среднеуглеродистая, а также высоколегированная. При нагреве такой стали до 300 °С наблюдается стремительное мартенситное образование. Привлекает внимание сама форма кристаллов мартенсита. Это рейки (отсюда название реечного), толщина которых варьируется от 0,2 до 2 мкм. При этом все кристаллы оказываются вытянуты в одну сторону. При ближайшем рассмотрении оказывается, что между рейками залегает прослойка аустенита. Однако она настолько тонкая (не превышает 20 нм), что её часто сложно заметить.

Двойниковый. Если второе название дислокационного мартенсита реечный, то двойниковый также называется пластинчатым. Образование такой сетки характерно для углеродистых и легированных сталей. Образование начинается уже при 200 °С нагрева.

Так как выше часто встречалось такое понятие, как мартенситное превращение, необходимо конкретизировать это понятие.

Особенности мартенситного превращения

Мартенситное превращение представляет особо полиморфный процесс. Когда он происходит, в составе кристалла наблюдается упорядоченное передвижение атомов или молекул. Таким образом, их положение относительно друг друга постепенно меняется. Отличаются межатомные расстояния, что становится важной характеристикой рассматриваемого процесса.

Перестройка кристаллической решетки или её деформация приводит к изменению начальной фазы. Величина деформации составляет около 10% или менее (но не больше). На этом фоне энергетический барьер оказывается малым.

Главным условием для того, чтобы превращение оказалось возможным, становится взаимодействие между нестабильной и стабильными фазами. Причем взаимодействие это должно быть упорядоченным. Обращает на себя внимание то, что низкий энергетический потенциал межфазных границ в совокупности с повышенной подвижностью, обуславливается здесь упорядоченным строением таких границ.

Это полностью объясняет то, что лишняя энергия, которая необходима для начала появления кристаллов оказывается не такой значимой, как может показаться на первый взгляд. На практике она сопоставима с энергией исходных дефектов, которые уже присутствуют в первоначальной фазе. При этом устанавливается по-настоящему высокая скорость создания мартенситных кристаллов. К слову, для создания таких кристаллов не требуется тепловой энергии, что также является одной из особенностей самого процесса.

В ходе мартенситных преобразований, проходит модификация атомного порядка компонентов. Это подразумевает постепенное перераспределение и последующее превращение. Сами характеристики кристаллических материалов изменяются, и изготовители могут воздействовать на такие характеристики, увеличивая температуру обработки или же используя набор средств механического взаимодействия с обрабатываемым материалом.

Центральные особенности сталей мартенситного типа

Как уже было сказано, мартенситные стали в своей основе – хромистые. Еще одно отличие – высокий процент содержания в них углерода. Наблюдается и ряд других примесей, определяющих будущую область использования и характеристики конкретного материала. Это молибден, вольфрам, ниобий. На этом список компонентов не ограничивается. При создании такого типа стали удается достичь не только устойчивости к коррозии, но и достаточной жаропрочности для расширения горизонта использования.

У данной разновидности продукции присутствует целый ряд особенностей, среди которых:

Устойчивость к появлению повреждений при соприкосновении с растворами щелочей. В такой ситуации, материал остается устойчивым к появлению коррозии и не изменяет своей структуры. Это наблюдается даже на фоне высокого уровня влажности. Защищенность от повреждения при воздействии высоких температур. Основное условие получение полного спектра положительных качеств использования – правильная закалка материала. Сталь требуется закалять при температуре не ниже 1050 °С. Дополнительное использование после нагрева сорбита и троостита помогает создать по-настоящему устойчивый к жару материал, не меняющий свих свойств при нагреве. Более того, такие стали отличаются способностью к прохождению самозакаливания с попутным увеличением полезных качеств. Низкая пластичность. Это свойство особенно ценно на фоне того, что материал отличается повышенной твердостью. При этом сам материал не теряет своих показателей, даже если в процессе легирования в него будут вводиться дополнительные элементы – пластичность останется на том же уровне. Устойчивость к воздействию воды. Такая особенность помогает создать материал, способный прослужить на протяжении длительного времени даже при соприкосновении с водой. Жидкость не способна разрушить внешний слой защитных материалов на стали и вызвать коррозию.Помимо этого, при покупке стоит учитывать высокие показатели водоустойчивости, а также то, что мартенситный металл не так просто обрабатывать с использованием стандартного инструмента для подобных работ.

Особенности обработки и сварки

Одна из проблем, возникающих при использовании такой разновидности стали заключается в правильной сварке. Материал устойчивый к нагреву не так просто сваривать. Сварка возможна только после того, как материал предварительно будет нагрет. Показатели такого нагрева – от 200 до 450 °С. Оптимальный вариант метода сварки – ручная дуговая. Профессионалы рекомендуют использовать особые электроды со специальным покрытием. Также возможно применение и таких типов сварки, как электрошлаковая, под флюсом и дуговая.

Наиболее востребованные марки мартенситной стали

На данный момент в производстве используется большое количество разнообразных марок мартенситной стали. Наиболее востребованные разновидности представлены в таблице ниже.

| Марка стали | Особенности состава |

| 20Х13 | От 12 до 14 % хрома, менее 0,8 % марганца и кремния, от 0,16 до 0,25 % углерода |

| 10Х12НДЛ | Никеля от 1 до 1,5 % |

| 18Х11МНФБ | Не более 11,5 % хрома, от 0,5 до 1 % никеля, до 0,21 % углерода, от 0,8 до 1,1 % молибдена |

| 12Х11В2МФ, 10Х9МФБ, 13Х11Н2В2МФ, 15Х11МФ | Легируются ванадием (от 0,18 до 0,4 %) и молибденом (от 0,35 до 1,1 %) в дополнение к стандартным добавкам. |

Обширное распространение такого типа стали объясняется тем, что она применяется в использовании востребованных предметов. Среди них элементы турбин (роторы, корпуса, диафрагмы, лопатки), элементы насосного оборудования, пружины, хирургический режущий и измерительный инструмент.

Помимо этого, применять перечисленные разновидности стали предпочитают в том случае, если ставится задача создать элементы поверхностей, часто подвергающихся нагреву. К примеру, активно применяется сталь для создания коллекторов, котлов, трубопроводов. Применение стали нашлось и в создании компрессорного оборудования. С помощью таких вариантов создаются различного рода пластины компрессоров. Обширная область применения дополняется высокими эксплуатационными характеристиками, так что заказчик получает проверенный и востребованный материал.

profnastil-perm.ru

Мартенситная структура - Большая Энциклопедия Нефти и Газа, статья, страница 1

Мартенситная структура

Cтраница 1

Мартенситная структура не всегда характеризует закаливаемость, например не закаливаются низкоуглеродистые стали, тем более не характеризует закаливаемость процесс образования мартенсита. [1]

Мартенситная структура получалась закалкой в масло при 870 С ( с выдержкой 20 мин. [3]

Мартенситная структура в высокоуглеродистых сталях получается посредством их закалки - нагрева до температуры, при которой сталь представляет собой раствор углерода в железе ( аустенит), и последующего резкого охлаждения в воде или масле. При мартенситной структуре кристаллы железа резко искажаются - вытягиваются в длину, а оставшаяся часть раствора углерода вызывает внутренние напряжения. Все это обеспечивает магнитную твердость постоянным магнитам, изготовленным из мартенситных сталей. [4]

Мартенситная структура в сталях, образующаяся в процессе закалки стали из переохлажденного аустенита, представляет собой метастабильный однофазный твердый раствор углерода в а-железе с кубической объемно-центрированной решеткой; вследствие внедрения в решетку а-железа избыточных атомов углерода она искажается и становится тетрагональной. [5]

Практически мартенситная структура может получиться в зоне термического воздействия сварного шва, если сталь подвергается сварке без последующего отпуска этой зоны. [7]

Здесь мартенситная структура в отличие от стали Р18 четко выявлена. [8]

Мартенситная структура закаленной стали находится в неустойчивом состоянии, вызывает резкие напряжения в металле и обладает высокой хрупкостью. Для улучшения механических свойств закаленной стали ее подвергают отпуску. [10]

Мартенситную структуру получают также путем закалки чугуна, легированного меньшим количеством дорогих элементов, например, хромом, никелем и молибденом. [11]

Мартенситной структуре соответствует наиб, высокая твердость стали. С мартенситным превращением связан эффект запоминания формы ( эффект памяти) металлов и сплавов. [12]

Однако бейнитные и мартенситные структуры создают не путем резкого охлаждения, что приводило бы часто к появлению закалочных трещин в отливках, а путем легирования элементами, стабилизирующими аустенит ( Ni, Сг, Си, Мп и др.), позволяющими подавить перлитное превращение и при медленном охлаждении. [13]

Образование мартенситной структуры определяется режимом охлаждения сплава. [14]

Распад мартенситной структуры или метастабильного [ 3-твердо-го раствора в титановых сплавах можно резко интенсифицировать холодной деформацией после закалки. Образование при старении разориентированных выделений а - и р-фаз позволяет при последующем нагреве до температур рекристаллизации получить УМЗ микроструктуру. Так, в работе [302] характеристики СП сплава ( 3 - III ( аналог ВТЗО) были существенно повышены путем предварительной закалки из 6-области, холодной деформации и старения. Размер зерен после такой обработки составляет 0 5 - 1 мкм. Если сплав с крупнозернистой микроструктурой проявляет эффект СП только в р-области, то после такой обработки сплав в a - f В-облас-ти показывает высокую пластичность и низкие напряжения течения. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Мартенситные стали и их особенности

К мартенситным относят нержавеющие стали с высоким содержанием углерода и хрома. В основе таких сплавов находится мартенсит. Эта микроструктура получила свое название в честь Марка Мартенса - эксперта в области исследований процессов, связанных с усталостью металлов.

Мартенсит и его структура

В основе мартенситной стали - мартенсит. Это особый способ распределения молекул: молекулы металла располагаются таким образом, что образуют игольчатую структуру. Мартенсит появляется и фиксируется в сплавах, которые прошли закалку, а также в металлах, склонных к полиморфизму. Такая структура образуется в процессе охлаждения после закалки. Если посмотреть на нее, можно увидеть тетрагональную кристаллическую решетку углеродного раствора в альфа-железе. Благодаря мартенситу сталь мартенситного класса приобретает удивительную прочность и твердость - это очень важные свойства для промышленности. Мартенсит - неравновесная структура, благодаря чему формирует внутренние напряжения. Если мартенситную сталь нагреть, атомы углерода в ее структуре перераспределятся. В результате такого перераспределения сформируются две фазы - цементита и феррита.

Два типа мартенсита

Мартенситная сталь может содержать в себе один из двух типов мартенсита:

Реечный мартенсит называют также дислокационным. Он формируется в сталях с низким и средним содержанием углерода. Также реечный мартенсит образовывается в сталях с высоким содержанием лигатуры. Мартенситное преобразование в таких сплавах начинается только при температуре от 300 градусов.

В пластинчатом мартенсите преобразование начинается при температуре ниже 200 градусов. Двойниковый или пластинчатый мартенсит формируется в легированных сталях с высоким содержанием углерода.

Мартенситное превращение

Мартенситная сталь проходит процесс мартенситного превращения. Это процесс полиморфизма, который характеризуется изменением положения атомов или молекул в кристалле относительно друг друга. Мартенситное превращение можно назвать процессом деформации кристаллической решетки. В результате мартенситного преобразования удается изменить характеристики и свойства металлов. Это достигается чаще всего путем термической обработки. Возможно также изменение характеристик путем механической обработки.

Где используют сплавы?

Мартенситный класс стали благодаря своей особой структуре обладает рядом превосходных характеристик. Например, такие сплавы отличаются высокой прочностью и устойчивостью к деформациям. Поэтому мартенситная сталь используется для производства энергетического оборудования.

Устойчивая к высоким температурам и окислению, такая сталь идеально подойдет для изготовления деталей двигателей, пластин клапанных компрессоров, роторов и турбин. В медицине сплав тоже нашел применение - из него производят режущие инструменты. Мартенситная сталь обычно не применяется в агрессивных средах, потому что такой материал не устойчив к МКК.

www.abt-group.su

Мартенсит: как и почему

Самым замечательным свойством стали является ее способность упрочняться до высокого уровня прочности путем простой закалки. Закалка стали обычно происходит при погружении нагретого металла в охлаждающую жидкость, такую как вода, масло или жидкая соль. Для увеличения прочности необходимо, чтобы эта разогретая сталь содержала аустенит, а лучше – была полностью аустенитной. Тогда очень быстрое охлаждение не даст аустениту возможности превратиться в термодинамически «выгодную» структуру феррит + цементит. Вместо нее образуется новая структура, которая называется мартенсит. Эта мартенситная фаза и дает стали очень высокий уровень прочности.

Углерод: много в аустените – мало в феррите

Как известно аустенит имеет гранецентрированную кубическую кристаллическую (ГЦК) структуру, феррит – объемно-центрированную кристаллическую (ОЦК) структуру. Фазовая диаграмма стали показывает, что ГЦК структура – аустенит – будет растворять намного больше углерода, чем ОЦК структура — феррит. При температуре А1 количество углерода, которое может раствориться в аустените – в 38,5 раза (0,77/0,02 = 38,5) больше, чем в феррите.

Дело в том, что атомы углерода намного меньше, чем атомы железа. Растворенные атомы углерода располагаются в промежутках между относительно большими атомами железа. ОЦК структура способна «поглотить» больше атомов углерода, так как некоторые промежутки между атомами в этой структуре значительно больше, чем любые промежутки в ГЦК структуре.

Медленное охлаждение аустенита – феррит плюс цементит

Рисунок 1 показывает схему превращения аустенита стали с содержанием углерода 0,60 % в феррит. Вертикальная линия представляет собой фронт превращения, который движется слева направо. После того, как этот фронт продвинется, например, на 25 мм, в этой области длиной 25 мм содержание углерода должно упасть с 0,6 % до 0,02 %. При медленном охлаждении углерод может успевать двигаться впереди фронта превращения в аустените вдоль направления, которое показано штриховой стрелкой, за счет механизма диффузии.

Рисунок 1 – Схема продвижения фронта превращения аустенита в феррит

Рисунок 1 – Схема продвижения фронта превращения аустенита в феррит

Быстрое охлаждение аустенита – мартенсит

Однако, если это превращение вынуждено происходить очень быстро путем закалки, уже не будет времени для диффузионного движения атомов углерода. Поэтому часть их – или они все – останутся в феррите. Это чрезмерное содержание углерода в феррите приводит к резкому искажению его ОЦК структуры – в результате возникает мартенситная структура.

Атомная решетка: из феррита в мартенсит

На рисунке 2 показаны рядом атомная ячейка ОЦК феррита и искаженная атомная ячейка мартенсита. Атомная ячейка мартенсита похожа на ОЦК ячейку феррита в том, что она тоже имеет атом в центре и по атому в каждом из восьми углов. Однако эта атомная ячейка уже не является кубом. Одна из ее сторон, которую называют периодом решетки с или гранью с (см. рисунок 2), длиннее, чем две другие, которые называют периодами а или гранями а. Эта кристаллическая структура называется объемноцентрированной тетрагональной (ОЦТ).

Рисунок 2 – Сравнение кристаллических структур феррита и мартенсита

Рисунок 2 – Сравнение кристаллических структур феррита и мартенсита

Больше углерода – выше твердость

Рисунок 3 показывает, как с увеличением в мартенсите растворенного углерода его грань с становится все больше и больше по сравнению с гранью а. Повышенное содержание углерода в мартенсите достигается закалкой аустенита с более высоким содержанием углерода. На графике на рисунка 3 видно, что с увеличением содержания углерода искажение атомной решетки от кубической – грань с становится все больше по сравнению с гранью а. Это происходит из-за внедренных в ОЦТ решетку мартенсита атомов углерода.

Рисунок 3 – Размеры граней а и с объемно-центрированной ячейки мартенсита(1 нм = 1000 мкм)

Рисунок 3 – Размеры граней а и с объемно-центрированной ячейки мартенсита(1 нм = 1000 мкм)

Прочность и твердость мартенсита с увеличением в нем содержания углерода возрастает очень сильно, как это видно из рисунка 4.

Рисунок 4 – Твердость по Роквеллу свежезакаленного мартенситав зависимости от содержания углерода

Рисунок 4 – Твердость по Роквеллу свежезакаленного мартенситав зависимости от содержания углерода

Понять, почему с увеличением содержания углерода прочность мартенсита возрастает, помогает следующая интерпретация. Удобно представить себе, что химические связи, которые держат вместе атомы железа, являются пружинами. С увеличение содержания углерода эти пружины растягиваются, чтобы поместить в решетке дополнительные атомы углерода. А чтобы растянуть эти растянутые пружины дальше – деформировать мартенсит – требуется все больше и больше усилий.

Источник: John D. Verhoeven, Steel Metallurgy for Non-Metallurgists, 2007

steel-guide.ru

Как выглядит мартенсит?

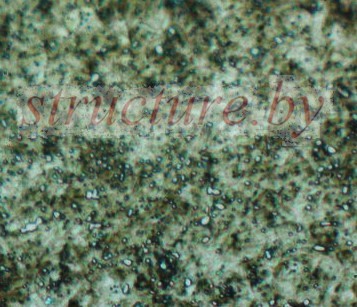

Мартенсит – это фаза, которая формируется в сплавах при охлаждении с высокой скоростью. Мартенситное превращение может происходить в сталях и цветных сплавах. В разных сплавах мартенсит выглядит по-разному.

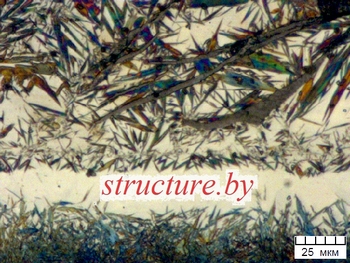

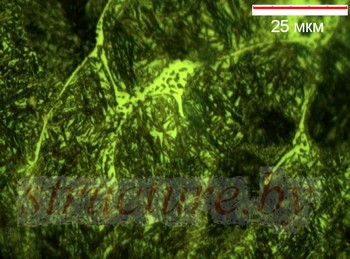

Самый красивый мартенсит формируется в чугуне при быстром охлаждении. Такой мартенсит показан на рис.1. Это зона сплавления стали 45 и чугуна. Температура в зоне контакта была настолько высока, что в ней сформировался аустенит, который потом в результате быстрого охлаждения превратился в мартенсит. В верхней части снимка - мартенсит в чугуне, в нижней - мартенсит в стали 45. Чугун содержит 3,3% углерода, следовательно мартенсит в таком чугуне высокоуглеродистый. В стали 45 углерода меньше и иглы мартенсита мельче (низкоуглеродистый мартенсит). Серые включения - это пластинчатый графит, белый фон - остаточный аустенит.

Рисунок 1. Мартенсит в зоне сплавления стали 45 и чугуна СЧ20.

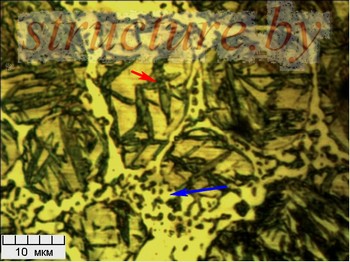

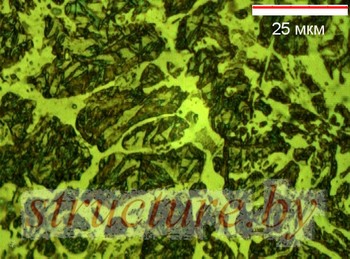

Вид мартенсита зависит от состава сплава, от режима закалки, от состава травителя, которым выявляли микроструктуру и от некоторых других факторов. На рисунке 2 показан мартенсит в легированном чугуне. Синей стрелкой отмечен ледебурит, красной – иглы мартенсита.

|

|

Рисунок 2. Иглы мартенсита в хромистом чугуне; 2000х

Мартенсит в чугуне - это не удивительно. Сколько бы ни было углерода в чугуне, выше линии PSK (по диаграмме состояния железо-углерод) всегда есть свободный аустенит (доэвтектический чугун), а также аустенит, который входит в состав ледебурита. При медленном охлаждении при переходе через линию перлитного превращения этот аустенит закономерно превратится в перлит. Если скорость охлаждения равна или выше критической, то аустенит превратится в мартенсит. При увеличении 800х мартенсит в чугуне может выглядеть так:

|

|

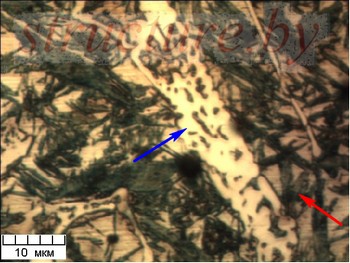

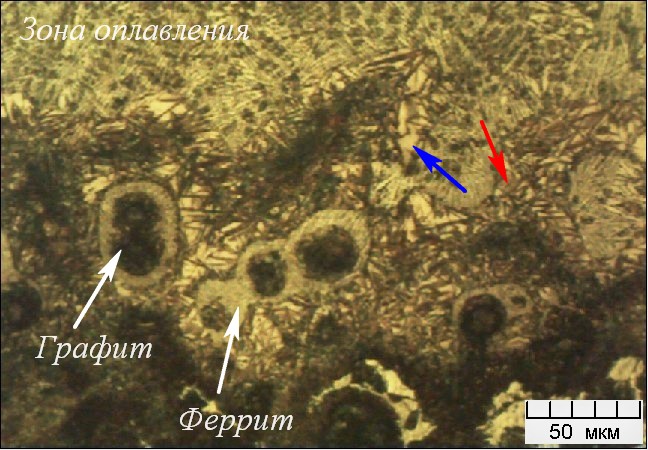

Рисунок 3. Мартенсит в наплавленном слое чугуна; нагрев ТВЧ, закалка в воду.

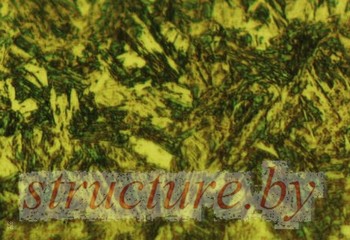

В принципе, охлаждение в воде совсем не обязательно для образования мартенсита. Главное - задать определенную скорость охлаждения. Охлаждение может произойти отводом тепла вглубь образца, так сказать «на массу». На рис.4 показан чугун (феррито-перлитный, с шаровидным графитом) после воздействия на поверхность лазерного излучения. Верхняя зона, которая подверглась оплавлению при воздействии лазера, имеет структуру литого доэвтектического чугуна. Ниже располагается слой мартенсита (красная стрелка) и остаточного аустенита (синяя стрелка). В этой зоне (нагревшейся до температуры ниже температуры плавления) скорость охлаждения оказалась достаточной для превращения аустенита в мартенсит. Кстати, в мартенсит превратились участки, в которых до обработки был перлит. В этой зоне видны также феррит и графит.

Рисунок 4. Структура чугуна после обработки поверхности лазером.

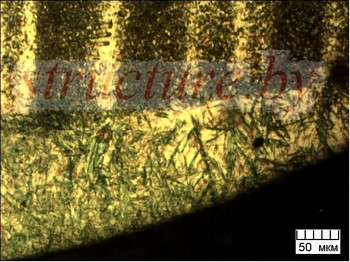

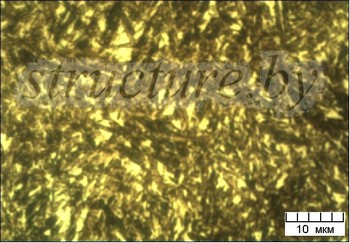

На рисунке 5 показан упрочненный слой, сформировавшийся на поверхности стали после обработки лазером. В слое видны мартенситные иглы (зеленого цвета), а также аустенит (светлый фон).

Рисунок 5. Мартенсит в поверхностном слое стали после лазерного воздействия.

В различных сталях мартенсит выглядит по-разному. Мартенсит в подшипниковой стали столь мелкий, что при исследовании в оптическом микроскопе неразличим.Такой мартенсит называют «скрытоигольчатый мартенсит» (рис.6,а).

|

|

| а | б |

Рисунок 6. а - Скрытоигольчатый мартенсит в подшипниковой стали, закалка, отпуск; б - Мартенсит в стали 65Г; закалка, отпуск.

Мартенсит в стали 65Г различим при увеличении 400х (рис.6,б). Иглы мартенсита дают возможность оценить размеры бывшего аустенитного зерна. Мартенсит отпуска в различных сталях представлен на рис.7.

|

|

| а | б |

Рисунок 7. а - Мартенсит отпуска в стали 12ХН3А; б - сталь 45 , мартенсит и карбиды

Управляя процессом нагрева и охлаждения, можно создать мартенсит в определенном участке детали, не обязательно на поверхности (рис.8 ).

Рисунок 8. Формирование мартенсита на участке структуры (деталь-толкатель).

structure.by

Превращения в стали. Мартенситное превращение. Мартенсит. Мартенсит структура. Критическая скорость закалки.

Данное превращение имеет место при высоких скоростях охлаждения, когда диффузионные процессы подавляются. Сопровождается полиморфным превращением Feγ в Feα.

При охлаждении стали со скоростью, большей критической (V > Vк), превращение начинается при температуре начала мартенситного превращения (Мн) и заканчивается при температуре окончания мартенситного превращения (Мк). В результате такого превращения аустенита образуется продукт закалки – мартенсит.

Превращения в стали. Промежуточное превращение. Бейнит.Превращения в стали. Превращение мартенсита в перлит. Мартенсит отпуска. Троостит отпуска. Сорбит отпуска.

Минимальная скорость охлаждения Vк, при которой весь аустенит переохлаждается до температуры т.Мн и превращается, называется критической скоростью закалки.

Так как процесс диффузии не происходит, то весь углерод аустенита остается в решетке Feα и располагается либо в ценрах тетраэдров, либо в середине длинных ребер (рисунок 1).

Превращения в стали. Превращение аустенита в перлит. Диаграмма изотермического превращения аустенита.Превращения в стали. Изотермическая диаграмма превращения сталей. Превращение перлита в аустетит. Перегрев. Пережог.

Мартенсит – пересыщенный твердый раствор внедрения углерода в Feα.

При образовании мартенсита кубическая решетка Feα сильно искажается, превращаясь в тетрагональную (рисунок 1, позиция а). Искажение решетки характеризуется степенью тетрагональности: с/а > 1. Степень тетрагональности прямопролорциональна содержанию углерода в стали (рисунок 1, позиция б).

Влияние углерода на сталь. Влияние углерода на свойства стали.

Рисунок 1 — Кристаллическая решетка мартенсита. Влияние содержания углерода на параметры решетки мартенсита.

а — кристаллическая решетка мартенсита; б — влияние содержания углерода на параметры а и с решетки мартенсита

а — кристаллическая решетка мартенсита; б — влияние содержания углерода на параметры а и с решетки мартенсита

Механизм мартенситного превращения имеет ряд особенностей.

1. Бездиффузионный характер.

Превращение осуществляется по сдвиговому механизму. В начале превращения имеется непрерывный переход от решетки аустенита к решетке мартенсита (когерентная связь). При превращении гранецентрированной кубической решетки в объемно-центрированную кубическую атомы смещаются на расстояния меньше межатомных, т.е. нет необходимости в самодиффузии атомов железа.

Дефекты кристаллического строения. Точечные дефекты.Дефекты кристаллического строения. Линейные дефекты. Теория дислокаций. Плотность дислокаций.

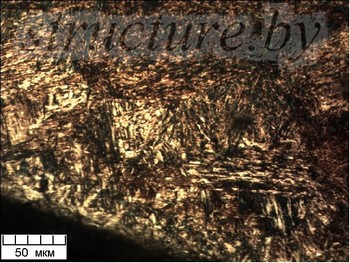

2. Ориентированность кристаллов мартенсита.

Кристаллы имеют форму пластин, сужающихся к концу, под микроскопом такая структура выглядит как игольчатая. Образуясь мгновенно пластины растут либо до границы зерна аустенита, либо до дефекта. Следующие пластины расположены к первым под углами 60 o или 120 o, их размеры ограничены участками между первыми пластинами (рисунок 2).

Рисунок 2 — Ориентированность кристаллов мартенсита

Ориентированный (когерентный) рост кристаллов мартенсита обеспечивает минимальную поверхностную энергию. При когерентном росте, из-за различия объемов аустенита и мартенсита, возникают большие напряжения. При достижении определенной величины кристаллов мартенсита, эти напряжения становятся равными пределу текучести аустенита. В результате этого нарушается когерентность и происходит отрыв решетки мартенсита от решетки аустенита. Рост кристаллов прекращается.

3. Очень высокая скорость роста кристалла, до 1000 м/с.

Компоненты железоуглеродистых сплавов. Фазы железоуглеродистых сплавов.

4. Мартенситное превращение происходит только при непрерывном охлаждении.

Для каждой стали начинается и заканчивается при определенной температуре, независимо от скорости охлаждения. Температуру начала мартенситного превращения называют мартенситной точкой МН, а температуру окончания превращения – МК. Температуры МНи МК зависят от содержания углерода и не зависят от скорости охлаждения Для сталей с содержанием углерода выше 0,6 % МК уходит в область отрицательных температур (рисунок 3).

Рисунок 3 — Зависимость температур начала (Мн) и конца (Мк)мартенситного превращения от содержания углерода в стали

Мартенситное превращение чувствительно к напряжениям, и деформация аустенита может вызвать превращение даже при температурах выше МН.

В сталях с МК ниже 20oС присутствует аустенит остаточный, его количество тем больше, чем ниже МНи МК (при содержании углерода 0,6…1,0 % количество аустенита остаточного – 10 %, при содержании углерода 1,5 % - до 50 %). В микроструктуре наблюдается в виде светлых полей между иглами мартенсита.

Аллотропия. Полиморфные превращения. Магнитные превращения.Анизотропия. Анизотропия кристаллов. Анизотропия свойств. Изотропия.

5. Превращение необратимое.

Получить аустенит из мартенсита невозможно. Свойства мартенсита обусловлены особенностями его образования. Он характеризуется высокой твердостью и низкой пластичностью, что обуславливает хрупкость.

Твердость составляет до 65 HRC. Высокая твердость вызвана влиянием внедренных атомов углерода в решетку α-фазы, что вызывает ее искажение и возникновение напряжений. С повышением содержания углерода в стали возрастает склонность к хрупкому разрушению.

www.mtomd.info