- быстрый и несложный монтаж;

- универсальный подвод троса;

- прочная и надёжная конструкция;

- быстрая реакция привода на передачу усилия;

- герметичное уплотнение кабины;

- низкий уровень шума.

- механических свойств материала изгибаемой детали;

- угла гибки, обусловливающего напряжение растяжение внешних волокон материала;

- направления линии гибки относительно направления волокон проката;

- наличия заусенцев на кромках изгибаемой заготовки и их расположения.

Характеристики стальных канатов. Минимальный радиус изгиба троса стального

Тросовый привод управления — «Группа компаний «КОРА»»

ТРОСОВЫЙ ПРИВОД УПРАВЛЕНИЯ МЕХАНИЗМАМИ

Нужную вам модификацию и цену уточняйте у нашего менеджера по тел.: (8552) 39-21-59

Тросовый привод является одной из наиболее удобных систем дистанционного управления различными агрегатами, которые устанавливаются на грузовых автомобилях, автобусах, сельскохозяйственных, строительных машинах, судах и требуют нажимного действия.

К преимуществам тросового привода относятся:

В тросовых приводах дистанционного управления «КОРА» используются тросы фирмы «Kongsberg Automotive».

Дублирующий тросовый привод управления

ТРОС

Рис.1

Один из вариантов исполнения троса в сборе представлен на рисунке ниже. На концах троса напрессованы втулки. Сочленение «втулка - трубка» называется «маятниковый шарнир» и допускает поворот деталей друг относительно друга по конусу вращения с углом до 16°. Канат (сердечник троса) заканчивается штоком, на который ввернута шаровая опора, которой трос шарнирно соединяется с деталями механизма управления и транслятора. Стык маятникового шарнира герметизируется резиновым уплотнителем. Подвижный шток герметизируется уплотнителем и втулкой. Все соединение закрыто гофрированным чехлом, концы которого затянуты хомутами.

Рис.2

Тросы имеют несколько вариантов крепления к неподвижной опоре: крепление с помощью колодки прижимной (трос на схеме выше), с помощью двух гаек или крепление с помощью замковой шайбы (см. ниже типы приводов).

Усилия на тросе

Приведенные ниже усилия для различных серий тросов оптимальны для обеспечения их долговечной работы. Случайные кратковременные нагрузки могут превышать данные значения, но это негативно отражается на сроке службы.

Табл.1

| Серия троса | 20 | 30 | 40 | 60 | 80 |

| Усилие на тросе, кг. | 6,8 | 22,7 | 68 | 90,7 | 317,5 |

Температурный режим

Диапазон рабочих температур составляет от -40ºС до +100ºС для стандартных тросов. Возможно изготовление тросов по индивидуальному заказу для работ при температуре до +150ºС.

КПД

Увеличение прилагаемого усилия происходит в результате воздействия сил трения сердечника при перемещении внутри оболочки троса. Использование современных самосмазывающихся материалов в оболочке позволяет избежать потерь при прямой трассе троса, однако защемления сердечника троса в результате перегиба могут привести к значительному увеличению усилия, необходимого для перемещения (см. табл. 2, рис.3)

Табл.2

| Суммарный угол изгиба троса | 90º | 180º | 270º | 360º | 450º |

| Коэффициент возрастания усилия | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 |

Рис.3

Радиус изгиба

Минимальный радиус изгиба при прокладке тросов должен составлять не менее 130 мм. При радиусе изгиба троса менее 130 мм работоспособность будет сохраняться, но срок службы может значительно сократиться. В таблице приведены минимальные радиусы для тросов разных серий.

Табл.3

| Серия троса | Минимальный рекомендуемыйрадиус (max срок службы), мм |

Минимально допустимый радиус (150 000 циклов), мм

|

| 20 | 110 мм | - |

| 30 | 210 мм | - |

| 40 | 210 мм | 130 мм |

| 60 | 250 мм | 130 мм |

| 80 | 310 мм | 180 мм |

Рис.4

Механизм управления (мастер-опора)

Мастер-опора со смонтированным на нем рычагом переключения передач преобразует движения этого рычага в перемещения тросов дистанционного привода.

Наша фирма предоставляет несколько вариантов исполнения мастер-опор в зависимости от предполагаемого места установки в зоне водителя.

Тип МК-6: имеет компактные габариты и вертикальное крепление тросов к корпусу мастер-опоры, что позволяет встраивать данный тип механизма в панель приборов. Корпус мастер-опоры крепится к кронштейну, либо к другой опорной поверхности и сверху закрывается декоративными элементами панели приборов.

В тросах, применяющихся с данным типом механизма, шаровая опора разбита на две части: корпус шаровой опоры, устанавливаемый на трос, и шаровый палец, устанавливаемый на мастер-опоре и рычаг КПП. Крепление тросов к неподвижным опорам проводится с помощью замковых шайб после установки троса в специальные пазы (см. рис. 5).

Рис.5

Тип МК-8: корпус механизма крепится к полу кабины, имеет горизонтальное крепление тросов, подвод тросов осуществляется снизу, под полом кабины. Совместно с мастер-опорой применяются два вида тросов: трос выбора передачи (более высокой серии для преодоления значительных усилий, возникающих при включении передачи) и трос переключения передач (более низкой серии, достаточного для преодоления усилия при осевом перемещении вала механизма переключения КПП). Крепление тросов к корпусу мастер-опоры осуществляется колодками с болтами. Механизм управления в разрезе представлен на рис. 6.

Рис.6

Тип МК-1: корпус механизма крепится к полу кабины, подвод тросов осуществляется снизу, под полом кабины. В отличие от предыдущих механизмов, где каждый трос выполняет свою функцию: включения передачи или выбора, в приводе при использовании мастер-опоры МК-1 предполагается наличие транслятора на валу механизма переключения передач КПП, и оба троса одновременно отвечают как за выбор так и за переключение.

Рис.7

Механизмы управления серии CS1400

В механизмах данной серии применяется новый подшипниковый узел, позволяющий прилагать минимальное усилие при переключении передач. Появился дополнительный механизм фиксации включения передач, добавились пружины, облегчающие возврат в нейтральное положение. Возможна комплектация рычагом переключения передач с двойной амортизацией. В данной серии применяется принцип «один трос – одна функция». Фиксация тросов происходит с помощью замковой шайбы.

CS1410 (аналог МК-8) доступен в вариантах с выводом тросов как вперед, так и назад. Имеет герметичный корпус, позволяющий защитить механизм от воздействия окружающей среды, а так же препятствует попаданию грязи сквозь механизм в салон (см. рис. 8).

Рис.8

CS1420 предназначен для установки на пол кабины или любую другую горизонтальную поверхность. Подвод тросов осуществляется снизу под углом. Механизм легко приспосабливается к различным углам наклона. Снижен свободный ход рычага переключения передач, что исключает возможность включения ошибочной передачи. Механизм представлен на рис. 10 (рычаг переключения передач и кронштейн крепления тросов не показаны).

Рис.9

CS1430 (аналог МК-6) имеет сходные габаритные размеры, отличается повышенным качеством, четкостью и удобством переключения передач. Механизм представлен на рис. 10.

Рис.10

Примеры установки тросовых приводов

На рисунке 12 представлен тросовый привод МК-1 устанавливаемый на автобусах КАВЗ.

Рис.11

На рисунке 12 представлен привод управления переключением передач типа МК-6, применяемый на автобусах ПАЗ.

Рис.12

На рисунке 13 представлен привод управления переключением передач типа МК-8, применяемый на автобусах НЕФАЗ и ЛИАЗ.

Рис.13

kopa.su

Характеристики стальных канатов

3.14. Для стальных канатов (витых заводского изготовления и из параллельных проволок) с временным сопротивлением проволок - Runj до 1800 МПа (180 кгс/мм2) при антикоррозионной защите согласно СНиП 2.03.11-85 (для сооружений на открытом воздухе) или другими методами, соответствующими сроку службы и условиям работы сооружения, при диаметрах проволок не менее 2,4 мм в витых канатах и 3 мм - при параллельных проволоках расчетное усилие растяжения каната в расчетах на прочность должно удовлетворять неравенству [10]:

, но не более 0,7 Run, (8)

где A - суммарная номинальная площадь сечения всех проволок каната;

Run - нормативное сопротивление каната по временному сопротивлению, определяемое в соответствии с п. 3 [10];

gи = 1,3 - коэффициент надежности для элементов конструкций, рассчитываемых по временному сопротивлению разрыву, учитывающий особую опасность предельного состояния (вязкое разрушение) по сравнению с предельным состоянием - чрезмерным развитием пластических деформаций;

gm = 1,2 - коэффициент надежности стальных канатов по материалу, учитывающий наряду со статистическим разбросом временного сопротивления также допуски на размер проволок, наличие большего числа проволок в поперечном сечении каната, большую длину канатных элементов, специфические условия Приемки отбраковки проволоки и канатов;

gn - коэффициент надежности по назначению, учитывающий степень надежности и капитальности сооружения и принимаемый по табл. 6; для стальных канатов gn отражает срок службы сооружения в большей степени, чем для других элементов, а также то, что специальный коэффициент длительной прочности из формулы прочности стальных канатов исключен;

gс - коэффициент условий работы канатного элемента, принимаемый по табл. 7 и учитывающий неравномерное распределение усилий между несколькими канатами, входящими в состав одного элемента, разные степени опасности случайных механических повреждений канатов, перераспределение усилий перед достижением предельного состояния в пространственных и предварительно напряженных конструкциях, а также опасность усталостных разрушений от ветровых воздействий для канатов, не рассчитываемых на выносливость;

gk - коэффициент условий работы, учитывающий влияние на прочность каната местных концентраторов напряжений и принимаемый по табл. 8.

Таблица6

| Категория зданий и сооружений | Коэффициент gn |

| 1. Трубопроводные мосты повышенной ответственности | 1,1 |

| 2. Здания и сооружения, имеющие особо важное народнохозяйственное значение; здания, эксплуатация которых связана с наличием в них большого числа людей; антенно-мачтовые сооружения повышенной ответственности; трубопроводные мосты, кроме указанных в поз. 1 | 1,0 |

| 3. Здания и сооружения, имеющие важное народнохозяйственное значение; антенно-мачтовые сооружения, кроме указанных в поз. 2 | 0,95 |

| 4. Здания и сооружения, имеющие ограниченное народнохозяйственное значение; здания, эксплуатация которых не связана с наличием в них людей; временные здания и сооружения со сроком службы свыше 5 лет | 0,90 |

| 5. Временные здания и сооружения со сроком службы до 5 лет | 0,85 |

Таблица7

| Элементы конструкций | Коэффициент gс |

| 1. Кабели, ванты, шпренгели и другие канатные элементы линейно-протяженных конструкций, кроме указанных в поз. 3 | 0,85 |

| 2. Канатные элементы пространственных висячих и вантовых покрытий, кроме указанных в поз. 3 | 0,95 |

| 3. Ветровые пояса, затяжки, оттяжки, обратные кабели и другие канатные элементы, предварительно напрягаемые усилиями, превышающими усилия от внешних нагрузок | 1,0 |

| 4. Оттяжки мачт и несущие элементы канат них полотен антенно-мачтовых конструкций согласно табл. 46 СНиП 11-23-81* | 0,80-0,95 |

Таблица8

| Узлы и детали канатных элементов | Коэффициент gk |

| Концевые крепления с заливкой цинковым сплавом: | |

| а) закрытых канатов | 0,95 |

| б) спиральных и многопрядных канатов из крутых проволок | 1,0 |

| Концевые крепления с холодной заливкой смесью “эпоксидный компаунд + цинковый порошок + стальная дробь” в сочетании с высадкой или сплющиванием концов проволок | 1,0 |

| Концевые крепления со стальными клиньями в конических стаканах, с алюминиевыми прокладками и заполнением пустот эпоксидным компаундом | 1,0 |

| Перегибы каната вокруг жесткого основания по круговой кривой: | |

| а) при отношении r/d (где r - радиус кривой, d - диаметр каната) не менее: 30 - для закрытых, 25 - для спиральных из круглых проволок, 20 - для многопрядных канатов | 1,0 |

| б) при отношении r/d не менее: 20 - для закрытых, 15 - для спиральных из крутых проволок, 12 - для многопрядных канатов | 0,90 |

| Узлы с поперечным обжатием закрытых канатов усилием q, не превышающим 25 кН/см (2500 кг/см): | |

|

| |

| где N - расчетное усилие растяжения каната; | |

| SNb - суммарное расчетное усилие растяжения всех прижимных болтов в узле, отнесенное к одному канату; | |

| l - длина контакта каната с основанием | 0,90 |

| Концевые крепления гильзо-клинового типа | 0,90 |

Примечания: 1. Указанные в таблице коэффициенты gk (в том числе и для других типов анкеров при меньших r и больших интенсивностях q) допускается корректировать по статистически обоснованным результатам испытаний образцов узлов и канатных элементов.

2. Запрещается применять в постоянных сооружениях конструктивные решения, требующие введения gk < 0,85, кроме отдельных узлов антенных сооружений связи, конструкция которых определяется технологическими требованиями.

3.15. Нормативное сопротивление Run следует определять одним из способов:

а) если в государственных общесоюзных стандартах или технических условиях для данного типа каната приведены значения разрывного усилия каната в целом Run или Nun определяется статистически обоснованным способом с обработкой экспериментальных данных:

; (9)

б) если в государственных общесоюзных стандартах или технических условиях значение разрывного усилия каната в целом не приведено, но указано суммарное разрывное усилие всех проволок в канате Nt:

, (10)

где k - коэффициент агрегатной прочности каната, определяемый в зависимости от конструкции каната по табл. 9;

Таблица9

| Тип каната (пучка) | Коэффициент k |

| Из параллельных проволок | 1,00 |

| Спиральный закрытый | 0,90 |

| Спиральный из круглых проволок | 0,85 |

| Многопрядный | 0,80 |

в) если в технических условиях указано только временное сопротивление Runj проволоки:

Run = kRunj, (11)

г) если в технических условиях указано только временное сопротивление проволоки, а канат составлен из проволок с разными временными сопротивлениями Runj и в каждой группе номинальная площадь одной проволоки Aj и число одинаковых проволок сj:

. (12)

3.16. Модули упругости витых стальных канатов и пучков параллельных проволок Е рекомендуется принимать по табл. 10. Для витых стальных канатов значения Е даны после предварительной вытяжки.

Таблица10

| Конструкция стальных канатов | Е, МПа (кгс/см2), при расчете нагрузки | |

| временные | постоянные | |

| Пучки параллельных проволок сплошного или трубчатого сечения | 2×105 (1,96×106) | 2×105 (1,96×106) |

| Витые канаты: | ||

| спиральные (закрытые и из круглых проволок) при кратности свивки: | ||

| а) 7-10 | 1,5×105(1,47×106) | 1,2×105(1,18×106) |

| б) 12-14 | 1,7×105(1,67×106) | 1,4×105(1,37×106) |

| многопрядные при кратности свивки: | ||

| а) прядей и канатов менее 7,5 | 1,3×105(1,27×106) | 1,0×105 (0,98×106) |

| б) прядей 14-16 и канатов 10-12 | 1,5×105(1,47×106) | 1,2×105(1,18×106) |

| с органическим сердечником | 1,1×105(1,08×106) | 1,0×105 (0,98×106) |

studfiles.net

Характеристики стальных канатов

3.14.Для стальных канатов (витых заводского изготовления и из параллельных проволок) с временным сопротивлением проволок -Runjдо 1800 МПа (180 кгс/мм2) при антикоррозионной защите согласно СНиП 2.03.11-85 (для сооружений на открытом воздухе) или другими методами, соответствующими сроку службы и условиям работы сооружения, при диаметрах проволок не менее 2,4 мм в витых канатах и 3 мм - при параллельных проволоках расчетное усилие растяжения каната в расчетах на прочность должно удовлетворять неравенству [10]:

, но не более 0,7 Run, (8)

где A -суммарная номинальная площадь сечения всех проволок каната;

Run- нормативное сопротивление каната по временному сопротивлению, определяемое в соответствии с п. 3 [10];

и =1,3 - коэффициент надежности для элементов конструкций, рассчитываемых по временному сопротивлению разрыву, учитывающий особую опасность предельного состояния (вязкое разрушение) по сравнению с предельным состоянием - чрезмерным развитием пластических деформаций;

m= 1,2 - коэффициент надежности стальных канатов по материалу, учитывающий наряду со статистическим разбросом временного сопротивления также допуски на размер проволок, наличие большего числа проволок в поперечном сечении каната, большую длину канатных элементов, специфические условия Приемки отбраковки проволоки и канатов;

n- коэффициент надежности по назначению, учитывающий степень надежности и капитальности сооружения и принимаемый по табл. 6; для стальных канатовnотражает срок службы сооружения в большей степени, чем для других элементов, а также то, что специальный коэффициент длительной прочности из формулы прочности стальных канатов исключен;

с- коэффициент условий работы канатного элемента, принимаемый по табл. 7 и учитывающий неравномерное распределение усилий между несколькими канатами, входящими в состав одного элемента, разные степени опасности случайных механических повреждений канатов, перераспределение усилий перед достижением предельного состояния в пространственных и предварительно напряженных конструкциях, а также опасность усталостных разрушений от ветровых воздействий для канатов, не рассчитываемых на выносливость;

k- коэффициент условий работы, учитывающий влияние на прочность каната местных концентраторов напряжений и принимаемый по табл. 8.

Таблица 6

| Категория зданий и сооружений | Коэффициент n |

| 1. Трубопроводные мосты повышенной ответственности | 1,1 |

| 2. Здания и сооружения, имеющие особо важное народнохозяйственное значение; здания, эксплуатация которых связана с наличием в них большого числа людей; антенно-мачтовые сооружения повышенной ответственности; трубопроводные мосты, кроме указанных в поз. 1 | 1,0 |

| 3. Здания и сооружения, имеющие важное народнохозяйственное значение; антенно-мачтовые сооружения, кроме указанных в поз. 2 | 0,95 |

| 4. Здания и сооружения, имеющие ограниченное народнохозяйственное значение; здания, эксплуатация которых не связана с наличием в них людей; временные здания и сооружения со сроком службы свыше 5 лет | 0,90 |

| 5. Временные здания и сооружения со сроком службы до 5 лет | 0,85 |

Таблица 7

| Элементы конструкций | Коэффициент с |

| 1. Кабели, ванты, шпренгели и другие канатные элементы линейно-протяженных конструкций, кроме указанных в поз. 3 | 0,85 |

| 2. Канатные элементы пространственных висячих и вантовых покрытий, кроме указанных в поз. 3 | 0,95 |

| 3. Ветровые пояса, затяжки, оттяжки, обратные кабели и другие канатные элементы, предварительно напрягаемые усилиями, превышающими усилия от внешних нагрузок | 1,0 |

| 4. Оттяжки мачт и несущие элементы канат них полотен антенно-мачтовых конструкций согласно табл. 46 СНиП 11-23-81* | 0,80-0,95 |

Таблица8

| Узлы и детали канатных элементов | Коэффициент k |

| Концевые крепления с заливкой цинковым сплавом: | |

| а) закрытых канатов | 0,95 |

| б) спиральных и многопрядных канатов из крутых проволок | 1,0 |

| Концевые крепления с холодной заливкой смесью “эпоксидный компаунд + цинковый порошок + стальная дробь” в сочетании с высадкой или сплющиванием концов проволок | 1,0 |

| Концевые крепления со стальными клиньями в конических стаканах, с алюминиевыми прокладками и заполнением пустот эпоксидным компаундом | 1,0 |

| Перегибы каната вокруг жесткого основания по круговой кривой: | |

| а) при отношении r/d (где r - радиус кривой, d - диаметр каната) не менее: 30 - для закрытых, 25 - для спиральных из круглых проволок, 20 - для многопрядных канатов | 1,0 |

| б) при отношении r/d не менее: 20 - для закрытых, 15 - для спиральных из крутых проволок, 12 - для многопрядных канатов | 0,90 |

| Узлы с поперечным обжатием закрытых канатов усилием q, не превышающим 25 кН/см (2500 кг/см): | |

|

| |

| где N - расчетное усилие растяжения каната; | |

| Nb - суммарное расчетное усилие растяжения всех прижимных болтов в узле, отнесенное к одному канату; | |

| l - длина контакта каната с основанием | 0,90 |

| Концевые крепления гильзо-клинового типа | 0,90 |

Примечания: 1. Указанные в таблице коэффициенты k (в том числе и для других типов анкеров при меньших r и больших интенсивностях q) допускается корректировать по статистически обоснованным результатам испытаний образцов узлов и канатных элементов.

2. Запрещается применять в постоянных сооружениях конструктивные решения, требующие введения k < 0,85, кроме отдельных узлов антенных сооружений связи, конструкция которых определяется технологическими требованиями.

3.15. Нормативное сопротивление Runследует определять одним из способов:

а) если в государственных общесоюзных стандартах или технических условиях для данного типа каната приведены значения разрывного усилия каната в целом RunилиNunопределяется статистически обоснованным способом с обработкой экспериментальных данных:

; (9)

б) если в государственных общесоюзных стандартах или технических условиях значение разрывного усилия каната в целом не приведено, но указано суммарное разрывное усилие всех проволок в канате Nt:

, (10)

где k -коэффициент агрегатной прочности каната, определяемый в зависимости от конструкции каната по табл. 9;

Таблица9

| Тип каната (пучка) | Коэффициент k |

| Из параллельных проволок | 1,00 |

| Спиральный закрытый | 0,90 |

| Спиральный из круглых проволок | 0,85 |

| Многопрядный | 0,80 |

в) если в технических условиях указано только временное сопротивление Runjпроволоки:

Run=kRunj,(11)

г) если в технических условиях указано только временное сопротивление проволоки, а канат составлен из проволок с разными временными сопротивлениями Runj и в каждой группе номинальная площадь одной проволокиAjи число одинаковых проволоксj:

. (12)

3.16.Модули упругости витых стальных канатов и пучков параллельных проволокЕрекомендуется принимать по табл. 10. Для витых стальных канатов значенияЕданы после предварительной вытяжки.

Таблица10

| Конструкция стальных канатов | Е, МПа (кгс/см2), при расчете нагрузки | |

| временные | постоянные | |

| Пучки параллельных проволок сплошного или трубчатого сечения | 2105 (1,96106) | 2105 (1,96106) |

| Витые канаты: | ||

| спиральные (закрытые и из круглых проволок) при кратности свивки: | ||

| а) 7-10 | 1,5105(1,47106) | 1,2105(1,18106) |

| б) 12-14 | 1,7105(1,67106) | 1,4105(1,37106) |

| многопрядные при кратности свивки: | ||

| а) прядей и канатов менее 7,5 | 1,3105(1,27106) | 1,0105 (0,98106) |

| б) прядей 14-16 и канатов 10-12 | 1,5105(1,47106) | 1,2105(1,18106) |

| с органическим сердечником | 1,1105(1,08106) | 1,0105 (0,98106) |

studfiles.net

Стандарты и классификация стальных тросов

Стальной трос является основным видом канатов, применяемых в грузоподъемных механизмах. Он отличается высокой прочностью, которая недостижима для большинства синтетических тросов. При этом стоимость его изготовления низкая, что обусловливает его широчайшее применение. Основной параметр стального троса – предельно допустимая нагрузка на растяжение (разрушающая нагрузка). Она зависит от диаметра и материала, из которого изготовлен канат. У стального троса соотношение диаметра к полезной нагрузке – хорошее. Это позволяет уменьшить габариты грузовых барабанов лебедок и увеличить длину троса.

Трос стальной изготавливается по следующим стандартам:• DIN 3055. Обычный стальной.• DIN 3060. (Оцинкованный).• DIN 3066. (С сердечником).• DIN 3062 (Стальной круглопрядный).

Отечественные стандарты прописаны еще более подробно. Сначала трос классифицируется по назначению: грузовой и грузопассажирский (для лифтов и канатных дорог). Затем, по числу прядей: • Одинарной свивки (одна, две или, чаще, три пряди).• Двойной свивки (шесть прядей свиты в одни наружный слой).• Тройной свивки (Трос свит из канатов двойной свивки).

Наиболее часто для грузоподъемных механизмов используются канаты двойной свивки. Сердечник при этом может быть синтетическим, что повышает гибкость троса. На тросы предусмотрены следующие госты:

• ГОСТ 2688-80. Зарубежные аналоги: DIN 3059, EN 12385 и ISO 2408. Канат имеет шесть прядей. Преимущественно, применяется для грузоподъемных механизмов, работающих на открытом воздухе и в помещениях. От коррозии защищается смазкой.• ГОСТ 3067-80. (Европейский аналог DIN 3060). Оцинкованный трос из шести прядей и сердечника из такой же пряди.• ГОСТ 3070-80. Является почти полным аналогом ГОСТ 2688-80. Навивка шести прядей выполняется на синтетический сердечник, что делает канат гибким и уменьшает минимальный радиус изгиба.

Большинство грузоподъемных механизмов работают на открытом воздухе или в условиях складского помещения. Для использования тросов на технике, которая не может храниться в ангаре, например, стационарные башенные краны, рекомендуются оцинкованные тросы. Для складской техники и мостовых кранов, эксплуатируемых под навесом, можно применять тросы без покрытия.

Для всех стальных канатов необходимо использовать смазку. Она защищает от коррозии и позволяет жилкам прядей лучше скользить друг по другу.

Другие новости

www.kontaktor.su

Эксплуатация стальных канатов | Канаты и метизная продукция

На надежность и долговечность канатов (наряду с правильным выбором конструктивных, прочностных, размерных параметров и правильной навеской) существенное влияние оказывает соблюдение необходимых требований по эксплуатации, начинающейся с момента получения канатов.

Контроль состояния шахтных подъемных канатов проводиться в соответствии с Правилами Безопасности.

Учет работы и расхода канатов является обязательным и рекомендуется вести в журнале, где отмечают: даты навески и снятия, периодичность смазки каната, результаты ежедневного и ежемесячного осмотров каната, данные по инструментальному контролю, а также концевую нагрузку, количество спусков-подъемов в сутки, скорость подъема.

Эксплуатация подъемного каната с выработанной поверхностью копрового шкива может привести к защемлению каната и образованию таких дефектов как волна или штопор.

Можно осуществить наплавку шкива за 0,5-1 месяца до замены каната. При работе шкива со старым канатом происходит обработка наплавленной поверхности, таким образом, новый канат будет навешан на восстановленный копровый шкив с обработанной поверхностью.

Во время эксплуатации подъемной установки необходимо исключить ослабление и напуск каната.

Не допускается трение каната о неподвижные ролики, шкивы или другие металлические детали.

При резком торможении, струна каната между барабаном подъемной машины и копровым шкивом совершает большие поперечные колебания, и канат может удариться об элементы конструкции копра, раму окна здания подъемных машин и другие конструкции. Даже незначительные поперечные удары каната могут привести к выходу его из строя, поэтому необходимо удалить строительные конструкции из зоны колебаний струны каната. Там где это невозможно, установить отбойники из дерева или другого мягкого материала. Радиус изгиба каната при соприкосновении с отбойниками должен быть не менее 15 диаметров каната.

Для защиты канатов от коррозии и абразивного изнашивания в процессе эксплуатации необходимо регулярно производить смазку их поверхности, предварительно очистив их от старой смазки и грязи. Периодичность нанесения смазки должна выбираться из условия поддержания целостности смазочного слоя на поверхности каната, но не реже одного раза в месяц. Наносить смазку необходимо как на светлые, так и на оцинкованные канаты.

Головные канаты на установках со шкивами трения можно смазывать только антикоррозионной фрикционной смазкой. Слой смазки при этом должен соответствовать рекомендациям завода изготовителя. Коэффициент трения канатов о футеровку шкива трения не должен быть ниже допустимого значения.

skmetiz.dp.ua

8.1 Минимально допустимый радиус гибки

Минимально допустимый радиус гибки R (рисунок 8.1.1) зависит от следующих факторов:

Рисунок 8.1.1 Схема назначения радиуса и длины пригибке (автор)

Слишком малые радиусы гибки влекут за собой разрыв материала. Минимально допустимый радиус гибки определяют по формуле Rmin = Ks,

где К - коэффициент, зависящий от механических свойств металла; s - толщина материала в мм.

Как правило, рекомендуется применять оптимальные радиусы гибки: R ≤ S - для материалов толщиной S до 1, 5 мм; R ≥ 2S - для материалов толщиной свыше 1, 5 мм. Минимальные радиусы гибки следует применять лишь в случае крайней необходимости.

В таблице 8.1.1 приведены значения коэффициента К.

При гибке под углом к направлению проката надо брать промежуточные значения К, пропорцинальные углу наклона линии гибки. В случае гибки узких заготовок, полученных вырубкой или резкой без отжига, радиусы гибки нужно брать, как для наклепанного металла.

При наличии заусенцев на кромках заготовок и их расположении снаружи от угла гибки значение коэффициента К необходимо увеличивать в 1,5 раза. Поэтому, как правило, гибку следует производить заусенцами внутрь.

Таблица 8.1.1 Значения коэффициента К (Справочник мастера по штампам)

|

Металл |

Отожженный или нормализованный металл |

Наклепанный металл |

||

|

Расположение линии гибки |

||||

|

поперек волокон проката |

вдоль волокон проката |

поперек волокон проката |

вдоль волокон проката |

|

|

Алюминий |

- |

- |

0,3 |

0,8 |

|

Медь отожженная |

- |

- |

1,0 |

2,0 |

|

Латунь Л68 и Л62 |

- |

0,2 |

0,4 |

0,8 |

|

Стали 05; 08кп |

- |

- |

0,2 |

0,5 |

|

Стали 08; 10; Ст. 1 |

- |

- |

- |

- |

|

Сталь Ст. 2 |

- |

0,4 |

0,4 |

0,8 |

|

Стали 15; 20; Ст. 3 |

0,1 |

0,5 |

0,4 |

0,8 |

|

Стали 25; 30; Ст. 4 |

0,2 |

0,6 |

0,5 |

1,0 |

|

Стали 35; 40; Ст. 5 |

0,3 |

0,8 |

0,6 |

1,2 |

|

Стали 45; 50; Ст. 6 |

0, 5 |

1, 0 |

0, 8 |

1, 5 |

|

Стали 55; 60; Ст. У7 |

0,7 |

1,3 |

1,0 |

1,7 |

|

Сталь 30ХГСА |

- |

- |

1,5 |

4,0 |

|

Сталь жароупорная 4Х10С2М |

- |

- |

1,3 |

2,0 |

|

Сталь нержавеющая Х15Н9Ю |

- |

- |

2,5 |

6,5 |

|

Дюралюминий Д16М |

1,0 |

1,5 |

1,5 |

2,5 |

|

Дюралюминий Д16Т |

2,0 |

3,0 |

3,0 |

4,0 |

|

Состояние металла |

||||

|

Нагретый до температуры 300° C |

Холодный |

|||

|

МА1 |

2,0 |

3,0 |

7,0 |

9,0 |

|

МА8 |

- |

- |

5,0 |

8,0 |

www.e-ope.ee

Радиус изгиба кабеля | Проектирование электроснабжения

29 января 2013

29 января 2013  k-igor

k-igor

Вряд ли начинающий проектировщик задумывается о радиусе изгиба кабелей. В этой статье хочется обратить ваше внимание на такую характеристику кабеля, как допустимый или минимальный радиус изгиба. В некоторых случаях этот параметр может оказаться критичным.

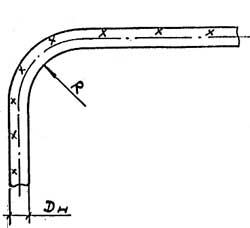

Радиус изгиба кабеля

В большинстве случаях на эту характеристику кабеля не стоит обращать внимание, но о ней не стоит забывать.

На рисунке R — радиус внутренней кривой изгиба кабеля, Dn -наружный диаметр кабеля.В типовом проекте A5-92 (Прокладка кабелей напряжением до 35кВ в траншеях. Выпуск 1) можно увидеть такую таблицу:

| Тип кабелей | Группа кабелей | Минимальный радиус изгиба R, мм |

| Силовые | Кабели с пропитанной бумажной изоляцией и с бумажной изоляцией, пропитанной не стекающим составом:-многожильные в свинцовой оболочке; | 15Dn |

| -одножильные в алюминиевой или свинцовой оболочке и многожильные в алюминиевой оболочке. | 25Dn | |

| Кабели с пластмассовой изоляцией в алюминиевой оболочке | 15Dn | |

| Кабели с пластмассовой и резиновой изоляцией:-одножильные; | 10Dn | |

| -многожильные. | 7,5Dn | |

| Контрольные | Кабели в свинцовой оболочке | 10Dn |

| Кабели бронированные в свинцовой оболочке | 12Dn | |

| Кабели бронированные резиновой и поливинилхлоридной оболочке | 10Dn | |

| Кабели в резиновой и поливинилхлоридной оболочке, не имеющие брони | 6Dn |

Здесь представлены минимальные радиусы силовых и контрольных кабелей при прокладке. Радиус изгиба кабеля зависит от его конструкции, т.е. изоляции, брони, количества жил.

При небольших сечениях не стоит даже задумываться, какой радиус изгиба имеет кабель. Так, например у пятижильного алюминиевого кабеля АВВГнг-5×120 радиус изгиба составляет 34см. А представляете какой радиус изгиба будет у одножильного кабеля сечением 500мм2? Это на чертеже мы можем его повернуть под углом в 90 градусов, а в действительности радиус изгиба у этого кабеля будет около 0,8м.

Чтобы меньше о нас вспоминали монтажники, следует на стадии проектирования предусмотреть правильную прокладку кабелей больших сечений с учетом радиусов их изгиба.

Уточняйте радиус изгиба кабеля в каталоге производителя кабелей.

Советую почитать:

220blog.ru