- Высокая прочность. Этот показатель зависит от концентрации углерода и других легирующих элементов. Сегодня проводится довольно большое количество различных химикотермических операций по улучшению прочности: закалка, отпуск и так далее.

- Хорошую обрабатываемость давлением без предварительного нагрева. Если рассматривать тонкие листы металла, следует отметить, что они в последнее время применяются для холодной штамповки. Нагрев металла становится причиной перестроения кристаллической решетки, за счет чего эксплуатационные качества могут существенно ухудшиться.

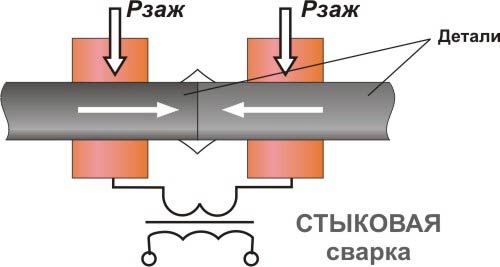

- Хорошая свариваемость. Во многих случаях соединение металла проводится путем сваривания. Хорошая свариваемость определяет то, что сварщик может создать качественный и надежный шов с наименьшими временными затратами.

- Привлекательный внешний вид. За счет увеличения концентрации хрома материал становится более привлекательным.

- Эксплуатация на протяжении длительного периода без изменений основных качеств. Именно коррозия становится причиной ухудшения различных качеств, так как она разъедает металл, изменяя его структуру.

- Первое число в маркировке указывает на то, сколько в составе углерода. Этот элемент считается основным, так как определяет прочность стали и некоторые другие эксплуатационные качества. Во всех случаях указываемое значение исчисляется в сотых долях процента.

- За счет легирования достигаются другие качества металла. Практически каждый легирующий элемент отображается в маркировке. Значения исчисляются в целых процентах, буква указывает на конкретный элемент. Примером можно назвать то, что буква «Х» используется для обозначения хрома, буква «Н» — никеля.

- 10Х13Н17М3Т, 10Х13Н17М2Т — марки, характеризующиеся высокой коррозионной и термической устойчивостью. За счет сочетания подобных качеств эти металлы зачастую эксплуатируются в сложных условиях. Стоит учитывать, что этот способ маркировки применяется на территории стран СНГ, за рубежом они обозначаются иначе;

- 10Х23Н18 — жаропрочная сталь, которая имеет высокую концентрацию никеля и хрома. Эта марка редко подвергается термической обработке, так как это приводит к существенному повышению хрупкости;

- 06ХН28МДТ — уникальная по своим эксплуатационным качествам сталь. Она может использоваться в очень агрессивных средах;

- 08Х18Н10Т — металл, который обладает высокой свариваемостью даже без предварительного разогрева поверхностей. Коррозионная стойкость сохраняется даже при существенном увеличении температуры. Без термической обработки подобный металл обладает относительно невысокой прочностью. Для того чтобы повысить прочность, проводится закалка с определенным температурным режимом и охлаждение в различной среде.

- Свойства нержавеющей стали

- Состав нержавеющей стали

- Разновидности нержавейки

- Виды аустенитной нержавейки

- Свариваемость нержавейки

- Особенности сварки нержавейки

- Ручная сварка нержавейки покрытыми электродами

- Сварка вольфрамовыми электродами в среде аргона

- Механические методы обработки нержавейки

- Профилактика дефектов после сварки

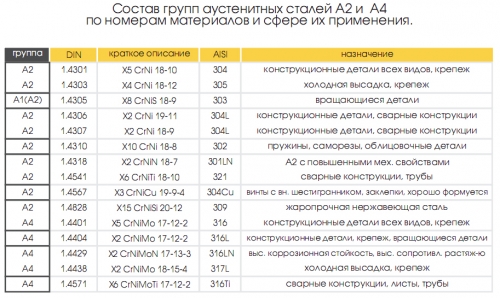

- Нержавеющая сталь A1, как правило, используется в подвижных и механических узлах. Из-за высокого содержания серы подобная сталь имеет низкое сопротивление коррозии, чем прочие типы нержавейки.

- Нержавейка A2 является самой распространенной, нетоксичной, немагнитной, незакаливаемой, устойчивой к коррозии сталью, которая легко поддается сварке и после этого не становится хрупкой. А2 проявляет магнитные свойства после механической обработки. Крепежи и изделия из нержавейки A2 не подходят для применения в кислотах и средах, которые содержат хлор, к примеру, в соленой воде и бассейнах. Пригодна А2 для температуры вплоть до минус 200 градусов по Цельсию.

- Сталь A3 отличается похожими свойствами, как и нержавейка A2, и стабилизирована дополнительно титаном, танталом и ниобием. Это улучшает ее качества сопротивления против коррозии при высокой температуре.

- Нержавеющая сталь A4 является похожей на нержавейку A2, но в своем составе имеет 2-3% молибдена. Это придает ей в большой степени высокие способности сопротивляться кислоте и коррозии. Такелажные изделия и крепеж из A4 применяются в судостроении. Пригодна нержавеющая сталь А4 для температуры до минус 60 градусов.

- Нержавейка A5 имеет похожие свойства, которые присущи стали A4, и дополнительно стабилизирована танталом, ниобием и титаном, но с разным содержанием легирующих добавок для повышения ее сопротивляемости высоким температурам.

- Большое значение показателя линейного расширения и существенная литейная усадка, которая возникает из-за этого, высокая литейная усадка способствуют росту деформации металла при сварке и после нее. Если между свариваемыми деталями, обладающими значительной толщиной, отсутствует достаточный зазор, то могут образоваться огромные трещины.

- Теплопроводность, что снижена по сравнению со сталями низкоуглеродистыми в 1,5 — 2 раза, способна вызывать концентрацию теплоты и усиливать проплавление металлов в зоне сварки. При сварке нержавейки из-за этого возникает потребность уменьшения силы на 15 — 20% тока по сравнению с током для обычной стали.

- Высокое электрическое сопротивление провоцирует очень сильный нагрев электродов из высоколегированной стали. Чтобы уменьшить отрицательный эффект, изготовляют электроды с хромоникелевыми стержнями, которые имеют длину не больше 350 миллиметров.

- Важным свойством нержавейки выступает склонность высокохромистой стали к потере собственных антикоррозийных свойств при применении неправильного термического режима или неправильном использовании аппарата для сварки нержавейки. Данное явление называют межкристаллитной коррозией. Его природа заключается в том, что при температурах больше 500 градусов по Цельсию по краям зерен формируется карбид хрома и железа, которые становятся впоследствии очагами коррозионного растрескивания и самой коррозии. С подобными явлением борются различными методами, к примеру, с помощью быстрого охлаждения места сварки любой методикой, вплоть до поливания водой, для уменьшения потерь коррозионной стойкости.

- Аустенитные (Austenitic) - не магнитная сталь с основными составляющими 15-20% хрома и 5-15% никеля который увеличивает сопротивление коррозии. Она хорошо подвергается тепловой обработке и сварке. Обозначаются начальной буквой A. Именно аустенитная группа сталей наиболее широко используется в промышленности и в производстве элементов крепежа.

- Мартенситные (Martensitic) - значительно более твердые чем аустетнитные стали и могут быть магнитными. Они упрочняются, закалкой и отпуском подобно простым углеродистым сталям, и находят применение главным образом в изготовлении столовых приборов, режущих инструментов и общем машиностроении. Больше поддвержены коррозии. Обозначаются начальной буквой С.

- Ферритные (Ferritic) стали значительно более мягкие чем мартенситные по причине малого содержания углерода. Они также обладают магнитными свойствами. Обозначаются начальной буквой F.

- A1- используется, как правило, в механических и подвижных узлах. Из-за высокого содержимого серы стали этого типа менее всего способны сопротивлению коррозии, чем другие типы.

- A2 - нетоксичная, немагнитная, незакаливаемая, устойчивая к коррозии сталь. Легко поддается сварке и не становится при этом хрупкой. Может проявлять магнитные свойства в результате механической обработки (шайбы и некоторые виды шурупов). Наиболее распространенная группа нержавеющих сталей. Крепеж и изделия из стали A2 не подходят для использования в кислотах и средах содержащих хлор (например, в бассейнах и соленой воде). Пригодна для температур вплоть до -200 C. Ближайший аналог AISI 304 и AISI 304L с еще более низким содержанием углерода.

- A3 - имеет похожие свойства, как и сталь A2 и дополнительно стабилизирована титаном, ниобием или танталом. Это улучшает ее сопротивление коррозии при высоких температурах.

- A4 - похожа на стали A2, но с добавлением 2-3% молибдена. Это делает ее в значительной степени более способной сопротивляться коррозии и кислоте. Крепеж и такелажные изделия из A4 рекомендуются для использования в судостроении. Пригодна для температур вплоть до -60 C. Ближайший аналог AISI 316 и AISI 316L с низким содержанием углерода.

- A5 - имеет свойства сталей A4 и дополнительно стабилизирована титаном, ниобием или танталом как и A3, но с различным процентным содержанием легирующих добавок. Это также повышает ее сопротивляемость высоким температурам.

Химический состав и стандарты нержавейки. Нержавеющая сталь формула

состав, свойства и характеристики, особенности маркировки

В современном мире при выборе металла уделяется довольно много внимания антикоррозионным свойствам. Это связано с тем, что повышенная влажность или прямой контакт с водой приведут к быстрому образованию коррозии, которая снижает прочность, срок службы материала, декоративные качества. Защитить поверхность можно различными специальными составами. Однако подобный метод придания антикоррозийных свойств требует обновления защитной поверхности. Выходом из сложившейся ситуации может стать черная нержавейка. Впервые подобный металл появился в 1913 году и активно используется на протяжении уже более чем 100 лет.

Свойства нержавеющей стали

Состав нержавеющей стали характеризуется большой концентрацией хрома. Все марки нержавеющей стали имеют в составе не менее 10,5% хрома, за счет чего и придаются антикоррозионные качества. Кроме этого, особый состав металла придает ему следующие качества:

Хром в большой концентрации становится причиной образования оксидной пленки, которая и защищает металл от коррозии.

Особенности маркировки

Зная то, по каким правилам проводится маркировка нержавеющих сталей в СНГ, можно быстро определить их состав и основные эксплуатационные качества. Алгоритм расшифровки марок достаточно прост:

Широкий ассортимент нержавеющих сталей позволяет подобрать наиболее подходящий вариант исполнения к конкретным условиям эксплуатации. Некоторые марки сложны в производстве, для увеличения прочности нужно проводить термическую обработку, что становится причиной существенного повышения их стоимости. Стоит учитывать и тот момент, что изменение температуры эксплуатации или воздействие химических веществ может становиться причиной снижения антикоррозионных качеств.

Распространенные марки

Рассматривая марки нержавеющей стали и их характеристики, выделим несколько наиболее распространенных металлов:

Существует просто огромное количество разновидностей нержавеющей стали, так как, изменяя концентрацию основных элементов и проводя легирование, можно добиваться уникальных эксплуатационных качеств.

tokar.guru

Химический состав и стандарты марок нержавеющей стали

ХИМИЧЕСКИЙ СОСТАВ НЕРЖАВЕЮЩЕЙ СТАЛИ И СООТВЕТСТВИЕ СТАНДАРТОВ

К нержавеющим сталям относят группу коррозионностойких сталей с содержанием минимум 10.5 % хрома и низким содержанием углерода. Для примера приведем простую таблицу различных сплавов с железом.

| Чугун | Fe + C > 2% |

| Углеродистая сталь | Fe + C < 2% |

| Спецсталь | Fe + C < 2% + (Cr, Ni, Mo, и т.д.) > 5% |

| Нержавеющая сталь | Fe + C < 1.2% + Cr > 10.5% |

Кроме Хрома как "основной нержавеющей составляющей" в составе нержавеющей стали могут присутствовать Никель, Молибден, Титан, Ниобий, Сера, Фосфори другие легирующие элементы определяющие свойства стали.

|

Стандарты нержавеющих сталей |

Содержание легирующих элементов, % |

|||||||||

|

* |

DIN |

AISI |

ГОСТ |

C |

Mn |

Si |

Cr |

Ni |

Mo |

Ti |

|

С1 |

1.4021 |

420 |

20Х13 |

0,20 |

1,5 |

1,0 |

12,0-14,0 |

|||

|

F1 |

1.4016 |

430 |

12Х17 |

0,08 |

1,0 |

1,0 |

16,0-18,0 |

|||

|

A2 |

1.4301 |

304 |

12Х18Н9 |

0,07 |

2,0 |

0,75 |

18,0-19,0 |

8,0-10,0 |

||

|

1.4948 |

304H |

08Х18Н10 |

0,08 |

2,0 |

0,75 |

18,0-20,0 |

8,0-10,5 |

|||

|

1.4306 |

304L |

03Х18Н11 |

0,03 |

2,0 |

1,0 |

18,0-20,0 |

10,0-12,0 |

|||

|

A3 |

1.4541 |

321 |

08Х18Н10Т |

0,08 |

2,0 |

1,0 |

17,0-19,0 |

9,0-12,0 |

5хС-0,7 |

|

|

A4 |

1.4401 |

316 |

03Х17Н14М2 |

0,08 |

2,0 |

1,0 |

16,0-18,0 |

10,0-14,0 |

2,0-2,5 |

|

|

1.4435 |

316S |

03Х17Н14М3 |

0,08 |

2,0 |

1,0 |

16,0-18,0 |

12,0-14,0 |

2,5-3,0 |

||

|

1.4404 |

316L |

03Х17Н14М3 |

0,03 |

2,0 |

1,0 |

17,0-19,0 |

10,0-14,0 |

2,0-3,0 |

||

|

A5 |

1.4571 |

316Ti |

08Х17Н13М2Т |

0,08 |

2,0 |

0,75 |

16,0-18,0 |

11,0-12,5 |

2,0-3,0 |

5хС-0,8 |

|

1.4845 |

310S |

20Х23Н18 |

0,08 |

2,0 |

0,75 |

24,0-26,0 |

19,0-21,0 |

|||

Обозначения нержавеющих сталей:С1 - Мартенситная стальF1 - Ферритная стальA1, A2, A3, A4, A5- Аустенитные нержавеющие стали

| Ниже указана более полная таблица наиболее распространенных видов нержавеющих сталей и их соответствие различным стандартам. Первая цифра химического состава обозначает содержание углерода / 100, далее - основные легирующие добавки и их процентное содержание, например: Наиболее распространенная группа нержавейки A2 = X 5 CrNi 18 10 = углерод-0,05% хром-18% никель-10% = EN обозначение 1.4301 = AISI 304. Необходимо обратить внимание на цифры 18 и 10 в обозначении. В быту, на нержавеющей посуде, часто встречается обозначение 18/10 - это, ни что иное, как сокращенное обозначение нержавейки с процентным содержанием хрома 18% и никеля 10%. Гораздо интереснее другие добавки. Вот их производители умалчивают - это и составляет их коммерческий "секрет" и стоимость дорогостоящих брендов. В таблице ниже указаны виды нержавейки с различным содержанием элементов. Какая достанется вам - покажет только спектрограф. Бытовых способов узнать химсостав, к сожалению, пока не придумали. Кстати, магнитится она или нет - вообще не показатель. Нержавейка может быть магнитной. Вторая по распространенности группа нержавейки A4 = X 5 CrNiMo 17 12 2 = углерод-0,05% хром-17% никель-12% молибден-2% = EN обозначение 1.4401 = AISI 316. Ее иногда называют "кислотостойкой" или "молибденкой" по понятным причинам. Руководствуясь таблицей можно найти соответствия часто встречающихся обозначений нержавеющего крепежа наряду с материалом A2 и A4, например: DIN 7 A1 = Штифт цилиндрический X 10 CrNi S 18 9 - AISI 303 - A1DIN 125 1.4541 = Шайба плоская DIN 125 материал X 6 CrNiTi 18 10 - AISI 321 - A3DIN 2093 1.4310 = Диск пружинный тарельчатый X 12 CrNi 17 7 - AISI 301DIN 127 1.4571 = Шайба гровер пружинная X 6 CrNiMoTi 17 12 2 - AISI 316Ti - A5DIN 471 1.4122 = Кольцо стопорное наружное X 39 CrMo 17 1DIN 472 1.4310 = Кольцо стопорное внутреннее X 12 CrNi 17 7 - AISI 301 DIN 934 A2 = Гайка шестигранная X 5 CrNi 18 10 - 1.4301 - AISI 304DIN 933 A4 = Болт с шестигранной головкой X 5 CrNiMo 17 12 2 - 1.4401 - AISI 316 Также видно, что нержавейка 316L отличается от 316 более низким содержанием углерода.

Первоисточник таблицы BZN GmbH, Werkstoffe |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Условные обозначения:DIN - Deutsche Industrie NormEN - Cтандарт Евронормы EN 10027ASTM - American Society for Testing and Materials AISI - American Iron and Steel Institute AFNOR - Association Francaise de Normalisation

Обозначения химических элементов в таблицах:Fe - железо;С - УглеродMn - МарганецSi - КремнийCr - ХромNi - НикельMo - МолибденTi - Титан

stalnn.com

Сварка нержавейки своими руками | Строительный портал

Металлург Гарри Бреарли из Англии в 1913 году при работе над проектом, связанным с улучшением оружейных стволов, обнаружил случайно, что добавление в низкоуглеродистую сталь хрома придает ей способности сопротивляться кислотной коррозии. Добавление в сталь хотя бы 12% хрома делает её коррозионностойкой и нержавеющей, а увеличение содержания хрома до 17% делает её стойкой к агрессивной среде.

Содержание:

Свойства нержавеющей стали

Согласно классификации нержавеющие стали принято относить к высоколегированным сталям, что являются устойчивыми к коррозии. Хром, который содержится в стали, при взаимодействии с кислородом образует невидимый и тонкий слой оксида хрома, который называют оксидной пленкой.

Атомы хрома и их оксиды имеют подобные размеры, поэтому они вплотную примыкают между собой на поверхности металла и образуют стабильный слой, который имеет толщину всего лишь в несколько атомов. Если поцарапать или порезать поверхность нержавеющей стали, то оксидная пленка разрушится. Однако вместе с этим создаются новые оксиды, которые восстанавливают поверхность и защищают ее от окислительной коррозии.

Благодаря своим прочностным и антикоррозионным характеристикам, нержавеющие стали активно применяются в промышленности и быту. Изделия, что изготовлены из нержавейки, вы можете встретить везде, - начиная от кухни в каждой квартире и заканчивая цехами-гигантами химического производства.

Оборудование для сварки нержавейки в современном мире позволяет создавать такие сложные изделия, как разнообразные конструкции с нержавейки высокой прочности, перила для лестниц, нержавеющие трубы, листы, сетки, полосы, уголки, нержавеющие баки самого разнообразного назначения, нержавеющие вешалки.

Нержавеющая сталь вместе со стеклом и некоторыми синтетическими материалами является почти незаменимым материалом для создания оборудования для обработки и транспортировки пищевых продуктов, изготовления хирургического инструмента, разнообразных металлических конструкций. Это объясняется высокими гигиеническими, токсикологическими и эстетическими требованиями.

Гигиена в пищевой отрасли имеет высочайшее значение. Существуют конкретные требования, которые касаются смываемости тяжелых металлов с такого оборудования, которое постоянно находится в контакте с пищевыми продуктами. Марками нержавейки, которые используются в пищевой промышленности, выступают AISI 304 и 316.

Состав нержавеющей стали

В составе нержавейки основным легирующим элементом выступает хром с содержанием 12 - 20%. Если содержание хрома составляет больше 17%, такие сплавы являются коррозионностойкими в агрессивных и окислительных средах.

В составе нержавеющей стали также присутствуют элементы, которые отвечают за специфические физико-механические и увеличивающие антикоррозионные свойства нержавейки: никель, молибден, ниобий, титан и марганец. Ниобий, молибден и хром увеличивают коррозионную стойкость, а никель уменьшает теплопроводность и электропроводность стали.

Нержавеющая сталь по химическому составу бывает хромистой, хромоникелевой и хромомарганцевоникелевой. Хромистая нержавейка применение нашла в качестве конструкционного материала для изготовления клапанов гидравлических прессов, арматуры крекинг-установок, турбинных лопаток, режущих инструментов, пружин и прочих предметов быта.

Хромоникелевая нержавейка используется в различных отраслях промышленности. Отмечаются такие свойства нержавеющей стали аустенитного класса. Благодаря собственной структуре поверхность нержавеющей стали считается высококачественной и не нуждается в дополнительной обработке для использования в пищевой промышленности.

Хромоникелевая аустенитная нержавейка не способна магнититься, что позволяет её легко отличить от прочих сплавов, а также применять подобное свойство в промышленности. Особо отличается сталь 12Х18Н10Т, которая используется для сварных конструкций, бытовых приборов, в архитектуре и строительстве зданий различного назначения.

Разновидности нержавейки

Выделяют три основных вида нержавеющей стали - аустенитная, ферритная и мартенситная нержавейка. Эти типы определяются микроструктурой нержавеющей стали, а также преобладающей кристаллической фазой.

Аустенитные стали в качестве основной фазы имеют аустенит. Подобные сплавы содержат никель и хром, иногда азот и марганец. Самой известной нержавеющей сталью аустенитного класса является 304 сталь, которую называют иногда T304, с содержанием 18-20% хрома и 8-10% никеля. Подобное содержание элементов делает нержавеющую сталь немагнитной и придает ей высокие коррозионные свойства, пластичность и прочность, благодаря чему они используются повсеместно в различных областях промышленности.

Ферритные стали в качестве основной фазы имеют феррит. Данные стали содержат хром и железо. Основной вид подобной нержавеющей стали – сталь 430, что содержит 17% хрома. Ферритные стали являются менее пластичными, чем аустенитная сталь. Стали не закаляются посредством термической обработки и, как правило, применяются в агрессивной среде.

Мартенситные стали имеют характерную микроструктуру, которую наблюдал впервые микроскопист Адольф Мартенс из Германии в 1890 году. Мартенситная нержавеющая сталь является низкоуглеродистой сталью, основным видом среди которой является сталь 410, что содержит 12% хрома и около 0,12% углерода. Мартенсит способен придавать стали высокую твердость, однако вместе с этим снижает ее жесткость и делает её хрупкой. Поэтому этот тип стали используется в слабоагрессивной среде, к примеру, при изготовлении режущих инструментов и столовых приборов.

Виды аустенитной нержавейки

Виды сталей самой популярной аустенитной группы обозначают дополнительным номером, указывающим на химический состав:

Свариваемость нержавейки

Перед тем, как приступить к сварке нержавейки своими руками, рекомендуется ознакомиться с ее особенностями. Сварка нержавейки является достаточно трудным занятием, которое зависит от многих параметров. Наиболее важным среди них выступает свариваемость - способность металла образовывать сварное соединение, материал шва которого имеет аналогичные или близкие механические свойства к металлу основы.

На свариваемость нержавеющей стали влияет ряд характеристик, которыми она обладает:

Особенности сварки нержавейки

При сварке нержавейки рекомендуется учитывать некие отличия её физических свойств от характеристик углеродистого проката. К примеру, стоит брать во внимание, что уделенное электрическое сопротивление приблизительно в 6 раз больше, на 100 градусов меньше точка плавления, теплопроводность достигает одной трети от аналогичного показателя углеродистого проката. Показатель теплового расширения по длине составляет на 50% больше.

Сварку нержавейки в домашних условиях выполняют разными методами. Ручную дуговую сварку нержавейки вольфрамовыми электродами в инертной среде обычно применяют, когда толщина материала составляет больше 1,5 миллиметров. Для сварки труб и тонких листов используют дуговую сварку плавящимися электродами в инертном газе.

Импульсная дуговая сварка плавящимися электродами в инертном газе предназначена для листов, которые имеют толщину 0,8 миллиметра. Сварка короткой дугой плавящимися электродами в инертной среде прописана для листов, толщина которых 0,8-3,0 миллиметра, а сварка со струйным переносом металла плавящимися электродами в инертном газе - для листов, что имеют толщину больше 3,0 миллиметров.

Плазменная сварки нержавеющей стали может использоваться для широкого диапазона толщины и применяется в наше время достаточно широко. Дуговая сварка нержавейки под флюсом предназначена для материалов, толщина которых больше 10 миллиметров. Однако самыми популярными методами остается технология сварки нержавейки покрытыми электродами, вольфрамовыми электродами в среде аргона и аргонная полуавтоматическая сварка нержавеющей проволокой.

Подготовка кромок нержавеющих деталей практически не отличается от подготовки изделий из стали низкоуглеродистой, за исключением одного нюанса – в сварном стыке должен быть зазор для обеспечения свободной усадки швов.

Поверхности кромок перед сваркой принято зачищать до блеска стальной щеткой и промывать растворителем – к примеру, авиационным бензином или ацетоном для удаления жира, который вызывает появление в шве пор и уменьшение устойчивости дуги.

Ручная сварка нержавейки покрытыми электродами

Сварка нержавеющей стали покрытыми электродами способна обеспечить без особых проблем приемлемое качество швов. Поэтому если вы не предъявляете к сварному соединению особых требований, искать другой способ сварки нержавейки нет резона.

К покрытым металлическим электродам для ручной дуговой сварки нержавеющей стали относят электроды особого состава ОЗЛ-8, НИАТ-1, ЦЛ-11. Выбирать рекомендуется электроды, обеспечивающие основные эксплуатационные характеристики сварного соединения – высокие механические свойства, значительную коррозионную стойкость и жаростойкость.

Сварку принято производить с помощью постоянного тока обратной полярности. Стремитесь к меньшему проплавлению шва, техника сварки нержавейки предполагает использование электродов, которые имеют небольшой диаметр, при минимальной тепловой энергии. При сварке нержавеющей стали сила тока должна быть примерно на 15-20% меньше, чем для обыкновенной стали.

Использование большого тока из-за низкой теплопроводности и высокого электрического сопротивления электродов может спровоцировать перегрев их покрытия и даже отваливание отдельных кусков. Электроды для сварки по данной причине отличаются высокой скоростью плавления, по сравнению с обычными стальными. Приступая к сварке нержавейки впервые, нужно к этому быть готовым.

Чтобы сохранить коррозионные характеристики шва, необходимо обеспечить его ускоренное охлаждение при использовании для этого медных прокладок или обдувания воздухом. Если сталь причисляется к хромоникелевым сталям аустенитного класса, вы можете использовать для охлаждения воду.

Сварка вольфрамовыми электродами в среде аргона

Сварку нержавеющей стали данным методом применяют в ситуациях, когда свариваемый металл очень тонкий или предъявляются к сварному соединению повышенные требования качества. Нержавеющие трубы, которые используются для перемещения под давлением жидкостей или газов, сваривать лучше всего именно вольфрамовыми электродами в инертной среде.

Сварку проводят в среде аргона постоянным или переменным током прямой полярности. Желательно использовать в качестве присадочного вещества проволоку, которая имеет более высокий уровень легирования, чем главный металл. Выполняют работу электродами без колебательных движений, иначе можно нарушить защиту зоны варки, что провоцирует окисление металла шва и увеличивает стоимость сварки нержавейки.

Обратную сторону шва защищают поддувом аргона от воздуха, однако нержавеющая сталь к защите обратной стороны не является такой критичной, как титан. Исключите попадание вольфрама в сварочные ванны. Поэтому целесообразно применять бесконтактный поджог дуги или проводить зажигание дуги на графитовой или угольной пластинке, перенося ее на основной металл.

После окончания процедуры с целью меньшего расхода вольфрамового электрода защитный газ сразу не выключайте. Это следует делать спустя определенное время - 10-15 секунд. Это поможет исключить интенсивное окисление нагретых электродов и продлить срок его службы.

Механические методы обработки нержавейки

Помните, что использовать разрешается только такие рабочие принадлежности, которые предназначаются для обработки нержавеющего проката, и которые вы видели на видео о сварке нержавейки: специальные шлифовальные ленты и круги, щетки из нержавеющей стали, нержавеющие дроби.

Травление считается самой эффективной методикой дальнейшей обработки сварных швов. Если правильно выполнить травление, то вы сможете устранить зону с низким содержанием хрома и вредный оксидный слой. Травление выполняют посредством погружения в кислоту, покрытия пастой или поверхностного нанесения зависимо от условий.

При травлении чаще всего используют смешанную кислоту: азотную и фтористоводородную кислоту в таких пропорциях – от 8 до 20% азотной кислоты и 0,5 – 5% фтористоводородной кислоты, вода выступает в качестве остального компонента. В народе с этой целью используют крепкий настой чая.

Время травления нержавеющего аустенитного проката зависимо от концентрации кислоты, температуры, сорта проката, толщины окалины. Помните, что кислотоупорный прокат нуждается в более продолжительном времени обработки, чем нержавеющий прокат. Доведение уровня шероховатости сварных швов до соответствующего показателя главного листа посредством полирования или шлифования после процедуры травления повышает еще более стойкость конструкции к коррозии.

Профилактика дефектов после сварки

Процесс нержавеющей стали имеет некие особенности. Если их не учитывать особенностей сварки нержавейки, в итоге возникнут некоторые дефекты сварных швов и нежелательные эффекты. К примеру, через определенное время после процедуры в области сварных швов может формироваться так называемая «ножевая» коррозия.

Результат воздействия высокой температуры – горячие трещины, которые возникают из-за аустенитной структуры сварных швов. Причина хрупкости швов кроется в длительном воздействии высокой температуры, а также стигматации.

Чтобы предотвратить возникновение горячих трещин, принято использовать присадочные материалы, которые позволяют формироваться прочным швам. Содержание феррита при этом составляет не меньше 2%. Также с этими целями рекомендуется проводить дуговую сварку с малой длиной дуги. Не следует кратеры выводить на основной металл.

Автоматическую сварку принято осуществлять при уменьшенных скоростях. Лучше всего сделать меньше подходов. Увеличение скорости и применение короткой дуги существенно уменьшают риски возникновения сварочных деформаций и цену сварки нержавейки. Благоприятно влияет на стойкость нержавейки к коррозии сварка на максимальной скорости.

Таким образом, нержавейка бывает разных видов и различного состава. Присутствие в металле хрома определяет основные свойства, за которые нержавейка и ценится в разных отраслях промышленности. Зависимо от конечного результата, существует много способов её сварки. Один из них обязательно подойдет и вам!

strport.ru

| Всего различают пять больших групп нержавеющих сталей определяемых их микроструктурой. Наиболее распространенными являются три: Таблица характеристик и рекомендации по применению для изделий из нержавеющей стали

|

rostfrei.ru