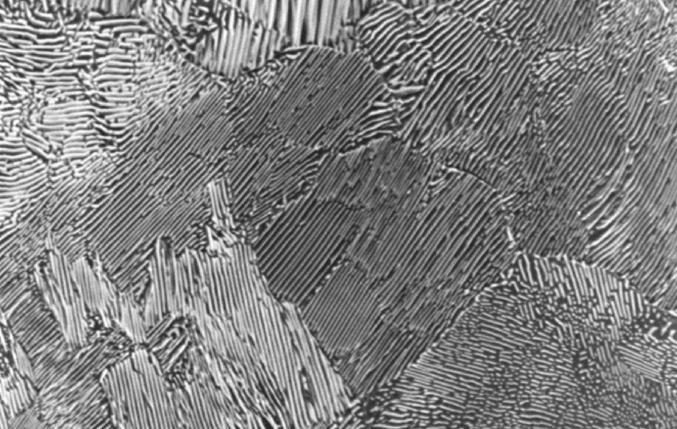

- Аустенитные (Austenitic) — не магнитная сталь с основными составляющими 15-20% хрома и 5-15% никеля, которые увеличивают сопротивление коррозии. Она хорошо подвергается тепловой обработке и сварке. Именно аустенитная группа сталей наиболее широко используется в промышленности и в производстве элементов крепежа.

- Мартенситные (Martensitic) – в связи с большим содержанием углерода, значительно более твердые, чем аустетнитные и ферритные стали. Могут быть магнитными. Находят применение главным образом в изготовлении столовых приборов, режущих инструментов и общем машиностроении. Больше подвержены коррозии.

- Ферритные (Ferritic) стали содержат меньшее количество углерода, поэтому значительно более мягкие, чем мартенситные. Они также обладают магнитными свойствами. Эти стали применяют для изготовления изделий, работающих в окислительных средах (например, в растворах азотной кислоты), для бытовых приборов, в пищевой, легкой промышленности и для теплообменного оборудования в энергомашиностроении. Ферритные хромистые стали имеют высокую коррозионную стойкость в азотной кислоте, водных растворах аммиака, в аммиачной селитре, смеси азотной, фосфорной и фтористоводородной кислот, а также в других агрессивных средах. К этому виду относятся все стали 400 серии.

- пассивный слой не образовался;

- пассивный слой был разрушен.

- аустенитная сталь: 450° - 850°C

- ферритная сталь: более 900°C

- AISI 304 – самая качественная. Аналог по российскому ГОСТу – 08Х18Н8. Содержит не менее 8 % никеля и не менее 18 % хрома, что делает сплав устойчивым к воздействию различных агрессивных химикатов, не говоря уже о водной коррозии. Изделия из этой марки стали могут использоваться в качестве наружных ограждений, а так же в помещениях с высокой влажностью воздуха (бассейны, например).

- AISI 201 – более дешевый заменитель вышеуказанной марки. Аналог по ГОСТу России – 12Х15Г9НД. Отличается низким содержанием никеля (около 1 %) и чуть меньшим содержанием хрома (в районе 15 %). Данная марка отлично подходит для использования внутри помещений, так как имеет низкую стоимость и обладает достаточной устойчивостью к коррозионным процессам в условиях отсутствия прямого воздействия воды и повышенной влажности. Для использования вне помещений или в помещениях с высокой влажностью не рекомендуется.

- AISI 430 – самый дешевый сплав, отличающийся полным отсутствием никеля. Ближайший аналог по ГОСТу – 12Х17. Данная марка стали обычно используется для производства крепежных деталей и некоторых внутренних элементов для оборудования, работающего в условиях агрессивных сред. Однако, для производства больших конструкций, для которых важен привлекательный внешний вид, она подходит плохо, так как следы ржавчины появятся на ней относительно быстро.

- Правильная марка стали. Для наружных элементов выбирайте AISI 304, а для внутренних пойдет и AISI 201. Марка AISI 430 для производства ограждений не годится.

- Поинтересуйтесь гарантиями производителя (продавца). На изделия из качественной стали она будет не менее года, а то и выше.

- Правильный уход. Чистку изделий из нержавейки необходимо проводить таким образом, чтобы не повредить верхний слой материала. Именно он защищает сталь от коррозии, и использование жестких щеток или порошковых чистящих средств может его разрушить.

Может ли нержавеющая сталь ржаветь? Почему ржавеет нержавеющая сталь

Почему нержавейка ржавеет?

Если Вы столкнулись с тем, что красивые, блестящие, радующие глаз перила или ограждения из нержавеющей стали через небольшое время покрылись пятнами ржавчины, дело, скорее всего, в использовании неподходящей марки стали.

Согласно международной классификации AISI, которая регламентирует содержание никеля, хрома и других примесей в сплаве, чем выше доля никеля, тем лучше антикоррозийные качества стали. В настоящее время чаще всего используются три основные марки стали: AISI 304, AISI 201, AISI 430.

AISI 304 включает в себя как минимум 18 % хрома и 8 % никеля, что позволяет сформироваться на поверхности тонкой пленки слоя оксида, пассивного к воздействию химических элементов. Кроме того, стали этого состава немагнитны. Именно эти характеристики позволяют использовать AISI 304 для уличных ограждений и перил, а также в бассейнах.

Изделия из более дешевой марки нержавеющей стали AISI 201 прекрасно поведут себя в помещении, но не с повышенной влажностью (ванная, бассейн). При использовании ограждений и перил из этой нержавейки на открытом воздухе, коррозийные процессы обязательно дадут о себе знать, особенно в местах сварки.

Совершенно непригодна для использования в ограждениях и перилах марка стали AISI 430, которая совсем не содержит никеля. Изделия из этой марки стали заржавеют даже в помещении, причем уже через пару месяцев.

Фотография Ильи Варламова

Что же делать, чтобы не столкнуться с печальной ситуацией, описанной в начале нашей статьи?

Во-первых, убедитесь, что Ваш поставщик использует ту марку стали, которая пригодна для Ваших целей: AISI 304 для открытого воздуха или влажных помещений, AISI 201 для обычных помещений. Ни при каких условиях не соглашайтесь на сталь AISI 430, абсолютно неподходящую для изделий этого типа. Кроме того, гарантия поставщика на свои изделия не менее года даст Вам уверенность, что реально будет использоваться та марка стали, которая указана у Вас в договоре.

Во-вторых, помните, что за перилами и ограждениями из нержавеющей стали необходимо правильно ухаживать. Поскольку причина устойчивости к ржавчине – поверхностная оксидная пленка, нужно использовать средства, не повреждающие ее. Нельзя мыть изделия из нержавеющей стали моющими средствами, содержащими песок, хлор, кислоты и соду. Нельзя при уходе использовать абразивные вещества, а также жесткие и грубые щетки и губки, даже если предстоит иметь дело с застарелыми загрязнениями.

Используйте для ухода за нержавейкой чистые мягкие тряпки, нейтральные моющие средства и чистую воду, а лучше – специальные средства для нержавеющей стали. Затвердевшие загрязнения нужно сначала размочить, а затем удалить сухой тряпкой, во избежание появления царапин. Кроме того, существуют специализированные средства, способствующие восстановлению защитного слоя нержавеющей стали.

www.proform-sm.ru

Статья на тему: Почему ржавеет нержавейка?

Само слово "нержавейка" подразумевает безусловную защиту от коррозии, однако ржавчина почему-то все равно появляется. Это не обязательно связано с качеством самого металла - просто есть ряд ситуаций, в которых у нержавейки нет шансов.

1. Нельзя разделить металлические изделия на "ржавеющие" и "нержавеющие". Существует степень сопротивления коррозии и определенный порог, переступая который, можно нарушить целостность защитного покрытия. К примеру, металлы со средним уровнем сопротивления коррозии нельзя использовать там, где все время в ходу агрессивные химические вещества с высоким содержанием хлора - к примеру, в пищевой промышленности, на заводах. Для таких контактов нужна особая нержавейка.

2. Сварка - главный враг нержавеющего покрытия, так как она часто нарушает его целостность. Испортить покрытие можно и любым механическим путем. В таких случаях начинает развиваться так называемая точечная коррозия: она возникает в конкретном месте, там, где в есть повреждение, однако может разрастаться как вширь, так и вглубь. Гладкие металлические поверхности, кстати, меньше подвержены коррозии, так как на них попросту реже остаются сколы.

3. Окалина, попавшая на металл при высоких температурах, разрушает его тоже. Ржавчина, которая появляется в результате этого, по большому счету, не опасна: она находится только на поверхности металла (там, где нет оксидной пленки, образованной хромом во время сварки). Вглубь она не пойдет, но внешний вид изделия испорчен окончательно.

Как удалить ржавчину?

Антикоррозийная защита - это слой, который наносится на поверхность металла и препятствует его окислению, а значит, при повреждении этого слоя нужно сначала удалить следы окиси, а потом восстановить нарушенную пленку.

Первый этап - очистка. Можно сделать это механическим путем, различными абразивными материалами, но это не так эффективно. Чаще используют травильные пасты. Второй этап - пассивация, или восстановление защитного слоя: для этого существуют разнообразные гели и пасты, однако иногда обходятся и обычной лимонной кислотой.

Поскольку травильные пасты очень вредны для здоровья, хорошей альтернативой им является электро-химическая пассивация, которую вы можете заказать на нашем сайте. Это высокоэффективный метод очистки металла от окиси и восстановления защитного слоя без выделения каких-либо токсичных веществ.

nzmi.by

Фортисфлекс Почему нержавеющая сталь не ржавеет. «Морская» нержавейка

По статистике примерно пятая часть всего годового производства стали в мире уходит на замену стальных деталей, поврежденных ржавчиной. Это составляет значительные экономические потери, большей части которых можно было бы избежать, добавляя в сталь специфические элементы, значительно улучшающие ее свойства: хром (Cr), вольфрам (W), никель (Ni), ванадий (V), молибден (Mo) , кремний (Si), марганец (Mn) и др. Данный вид стали называется — Легированной. Изменение химического состава приводит к изменению структуры стали и ее свойств. Легированная сталь приобретает свойства, которых нет у обычной углеродистой стали, и исключает ее недостатки. Изделия из нержавеющей стали экологичны, соответствуют всем требованиям и нормам гигиены, поэтому также нашли широкое применение при производстве кухонной посуды. По химическому составу различают низко-, средне- и высоколегированную сталь.

По статистике примерно пятая часть всего годового производства стали в мире уходит на замену стальных деталей, поврежденных ржавчиной. Это составляет значительные экономические потери, большей части которых можно было бы избежать, добавляя в сталь специфические элементы, значительно улучшающие ее свойства: хром (Cr), вольфрам (W), никель (Ni), ванадий (V), молибден (Mo) , кремний (Si), марганец (Mn) и др. Данный вид стали называется — Легированной. Изменение химического состава приводит к изменению структуры стали и ее свойств. Легированная сталь приобретает свойства, которых нет у обычной углеродистой стали, и исключает ее недостатки. Изделия из нержавеющей стали экологичны, соответствуют всем требованиям и нормам гигиены, поэтому также нашли широкое применение при производстве кухонной посуды. По химическому составу различают низко-, средне- и высоколегированную сталь.

Остановимся подробнее на завоевывающую все большую популярность высоколегированной нержавеющей стали, противостоящей коррозии как в агрессивных средах, так и в атмосфере. Основная составляющая нержавеющей стали также железо. Антикоррозионные свойства ей придают легирующие элементы, в первую очередь хром и никель. От количества и пропорционального содержания этих элементов зависит марка стали и ее технические свойства, которые влияют на коррозионную устойчивость и внешний вид.

- Всего различают пять больших групп нержавеющих сталей, определяемых их микроструктурой. Наиболее распространенными являются три из них:

Самая широкая и востребованная группа из этих категорий стали- аустенитные, составляющие примерно 90% общего потребления нержавеющей стали. К этому виду относятся нержавеющие стали 300-ой серии: aisi 304, aisi 316, aisi 316T, aisi 321.

Из-за универсальности своих физических характеристик наиболее популярна из многочисленных марок нержавеющей стали — AISI 304 (08Х18Н10). В ней содержится 18% Хрома (Cr) и 8% Никеля (Ni). Благодаря высокому содержанию никеля на поверхности стали образуется оксидная пленка, защищающая металл от коррозии и воздействия агрессивных химических веществ. Практически на любых поверхностях при резких перепадах температуры образуются микротрещины, при попадании жидкости в эти трещины, основной металл коррозирует и со временем разрушается. В случае с нержавеющей сталью, даже при механическом повреждении верхний слой при доступе кислорода самовосстанавливается и изделие полностью сохраняет свои антикоррозийные свойства. Этим обусловлено ее широкое применение во многих отраслях промышленности и быту.

Однако, существуют отрасли, требующие в применении специфические материалы и приспособления: химическая, нефтегазовая, пищевая промышленности, а также судоходство и судостроение. Все большее распространение получает улучшенная версия стали AISI 304 (08Х18Н10)- AISI 316 (10Х17Н13М2) с добавлением молибдена (Мо). К примеру, практически все оборудование для целлюлозных заводов и для предприятий по изготовлению бумаги изготавливаются из нержавеющих сталей. Минимально допустимой маркой является AISI 316.

Технические характеристики материала

| Углерод (С %) | макс. 0,03 | макс. 0,07 |

| Хром (Cr %) | 16,5 - 18,5 | 17,0 - 19,0 |

| Никель (Ni %) | 11,0 - 14,0 | 8,5 - 10,5 |

| Молибден (Mo %) | 2,0 - 2,5 | — |

| Марганец (Mn %) | макс. 2,0 | макс. 2,0 |

| Кремний (Si %) | макс. 1,0 | макс. 1,0 |

| Сера (S %) | макс. 0,03 | макс. 0,03 |

Молибден делает сталь более защищенной от щелевой и питтинговой коррозии в хлористой, морской воде и в сильноагрессивных средах: серной, фосфорной, борной, муравьиной, уксусной, щавелевой, молочной и других кислотах. Недаром этот вид стали называют «морской нержавейкой».

Таблицы воздействия некоторых кислот и их растворов на нержавеющую сталь:

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | 100 |

| Серная Кислота | 0 | 1 | 2 | 2 | 1 | 0 | 2 | 2 | 2 | 2 | 2 | 2 |

| Азотная Кислота | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 1 | 2 |

| Фосфорная Кислота | 0 | 0 | 0 | 0 | 1 | 2 | 0 | 0 | 0 | 0 | 1 | 2 |

| Муравьиная Кислота | 0 | 0 | 0 | 1 | 1 | 2 | 0 | 0 | 1 | 1 | 1 | 0 |

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | 100 |

| Серная Кислота | 2 | 2 | 2 | 2 | 1 | 0 | 2 | 2 | 2 | 2 | 2 | 2 |

| Азотная Кислота | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 0 | 1 | 2 |

| Фосфорная Кислота | 0 | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 1 | 2 |

| Муравьиная Кислота | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 2 | 2 | 1 | 0 |

Расшифровка:0 = высокая степень защиты — Скорость коррозии менее чем 100 mm/год1 = частичная защита — Скорость коррозии от 100m до 1000 mm/год2 = non resistant — Скорость коррозии более чем 1000 mm/год

Как видно из таблицы, изделия из стали AISI 316 противостоят воздействию коррозии в большинстве кислот и их растворов, чем и обусловлено их применение в агрессивных средах.

fortisflex.ru

Может ли нержавеющая сталь ржаветь или нет, причины ржавения

Может ли ржаветь нержавеющая сталь или нет? Если говорить о нержавеющей стали с содержанием хрома более 10,5%, то возникновение ржавчины полностью исключить нельзя. Даже аустенитная сталь с содержанием хрома свыше 20% и содержанием никеля более 8% может поржаветь при неправильном обращении и обработке или конструктивных дефектах. Вот почему так важно при обработке нержавеющей стали использовать абразивные инструменты со специальными свойствами. Примером таких инструментов являются фибровые шлифовальные круги или абразивные отрезные круги с пиктограммой Fe, S, Cl < 0,1%.

Пассивный слой

Нержавеющая сталь, как и обычные сорта стали, вступает в реакцию с кислородом, благодаря чему образуется оксидная пленка. Однако в случае с обычной сталью кислород вступает в реакцию с имеющимися атомами железа, что приводит к образованию пористой поверхности, которая способствует дальнейшей реакции. Это может привести к полному заржавению детали. В случае с нержавеющей сталью кислород реагирует с атомами хрома, которые в относительно высокой концентрации присутствуют в стали. Атомы хрома и кислорода образуют толстую оксидную пленку, которая предотвращает дальнейшее развитие реакции. Эта оксидная пленка также называется пассивным слоем в силу своей реакционной инертности в отношении окружающей среды. Характер и устойчивость пассивного слоя зависит в первую очередь от состава сплава стали.

Коррозия

Существует две причины возникновения ржавчины на нержавеющей стали:

Отсутствие пассивного слоя может быть вызвано только высокой степенью чистоты. Обрабатываемые поверхности тщательно зачищаются от всех загрязнений.

Описанные ниже виды коррозии обусловлены последующим разрушением пассивного слоя:

Общая поверхностная коррозия

Общей поверхностной коррозией называется равномерное повреждение поверхности детали. Этот вид коррозии возникает только в том случае, если на поверхность воздействуют кислоты или сильные щелочи. Если ежегодная скорость коррозии составляет меньше 0,1 мм, то можно говорить о достаточной устойчивости материала к поверхностной коррозии.

Точечная коррозия (питтинг)

Точечная коррозия возникает в том случае, если пассивный слой разрушается локально. Причиной являются ионы хлорида, которые в присутствии электролита вытягивают атомы хрома, необходимые для образования пассивного слоя. Так возникают точечные отверстия. Наличие отложений, налета ржавчины, остатков шлака или цветов побежалости приводит к усилению точечной коррозии.

Интеркристаллическая коррозия

Интеркристаллическая коррозия может возникнуть в том случае, когда под воздействием тепла вдоль границ зерен выступает карбид хрома и при наличии кислой среды происходит растворение. Это происходит при следующей температуре:

Сегодня при выборе правильного материала интеркристаллическая коррозия больше не играет никакой роли.

Контактная коррозия

Контактная коррозия возникает в том случае, когда в контакт вступают различные металлы под воздействием электролита. Менее благородный материал начинает корродировать и растворяться. Нержавеющие стали являются благородными при контакте с большинством других металлов.

klingspor.by

Может ли нержавейка ржаветь

Нержавеющая сталь имеет несколько марок сплавов, каждый из которых характеризуется некоторыми отличиями. К примеру, чем выше в сплаве содержание никеля, тем выше его антикоррозионная стойкость.Теоретически, не исключен вариант, когда установленный вами элемент из нержавейки все же начнет ржаветь. Дело, скорее всего, именно в неправильном выборе марки.

Существует несколько классификаций и марок нержавеющих сталей. В настоящее время, фактическим международным стандартом является американская классификация AISI (аналог нашего ГОСТа в отношении металлов и сплавов).

Для производства ограждений и перил активно используются 3 марки стали:

Итак, нам нужны долговечные перила или ограждения. Что для этого требуется?

entsk.ru

Почему ржавеет нержавейка? - Металлоизделия

class="eliadunit">Иногда приходится слышать от заказчиков пожелание, чтобы при изготовлении изделия из нержавейки под заказ была использована сталь, которая не будет ржаветь. Иногда просят, чтобы была "не китайская". От чего

зависит будет ли ржаветь нержавейка? Почему вообще это происходит?По сути могут быть две причины. Первая - условия эксплуатации в агрессивной среде. И вторая - дефекты материала.

Рассмотрим эти явления подробнее.

Не все виды нержавеющей стали предназначены для эксплуатации в агрессивных средах. Например на пищевых производствах при технологических процессах используются хлорсодержащие моющие средства и там могут должна применяться нержавеющая сталь с повышенной коррозионной устойчивостью. То же самое относится к условиям эксплуатации в морской воде. По этой причине оборудование, например, из AISI 304 может попросту придти в негодность. Для агрессивных сред имеет смысл использовать AISI 316 или дуплексные виды нержавеющей стали, такие как Ferralium SD40, SAF 2205 или Zeron 100.

Вторая причина более распространена - ржавчина может возникнуть на поверхности металла в следствии механических повреждений или термической обработки(вызванные сваркой). Это так называемая точечная коррозия. Этот вид коррозии может начаться в металле где присутствуют посторонние примеси, например такие как сера.

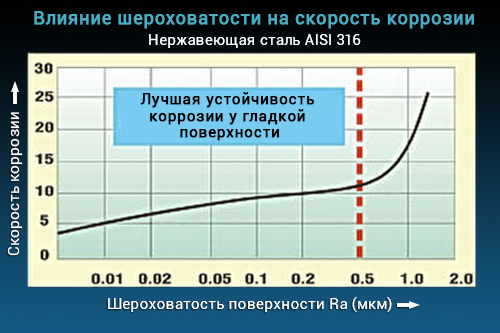

Гладкая поверхность нержавеющего металла менее подвержена точечной коррозии чем шероховатая. На графике приведенном ниже показана зависимость коррозионной устойчивости от шероховатости поверхности. Эксперимент проводился с коррозионноустойчивой маркой нержавеющей стали AISI 316 в хлорсодержащей среде. На графике видно, что после того как шероховатость поверхности превышает Ra > 0,5 мкм, устойчивость к коррозии резко снижается. Таким образом, шероховатая поверхность AISI 316 делает ее коррозионную устойчивость даже хуже, чем полированная поверхность AISI 304.

Следы ржавчины могут появиться даже в местах куда попала раскаленная окалина. Это происходит потому, что при температуре сварки выгорают легирующие элементы, в первую очередь хром. На металле в местах сварки образуются "следы побежалости"(иногда называют следы термического воздействия). В этих местах нержавейка неизбежно начнет ржаветь. Слой ржавчины, однако, может остаться только на поверхности металла, там где нет оксидной пленки, которая образуется благодаря хрому. То есть в глубь ржавчина развиваться не будет. Но выглядят следы побежалости и тем более ржавчина очень не эстетично. Чтобы этого не произошло сварочный шов обрабатывают специальными эмульсиями, травильными пастами или при помощи абразивных материалов. При очистке шва от железных окислов(окалины окисей) травильными пастами, следует работать в защитных очках и наносить только на остывший металл, поскольку в них может содержатся плавиковая кислота. После очистки зону сварного шва необходимо подвергнуть операции пассивации. Пассивация металла - это процесс обработки поверхности с целю образования на ней слоев соединений препятствующих коррозии. То есть недостаточно только очистить сварной шов от продуктов сварки, необходимо так же восстановить защитный слой. Для этого так же существует разнообразная химия: гели, пасты. Иногда используют для пассивации нержавейки азотную или лимонную кислоту.

Существуют инновационные методы очистки и пассивации. Например метод электро-химической пассивации нержавеющего металла. Причем этот процесс осуществляется без применения продуктов травления, которые очень вредны для здоровья и окружающей среды. Благодаря этому производительность и качество работ позволяют нам выполнять заказы по изготовлению изделий из зеркальной нержавейки для элитных магазинов одежды, ресторанов, элементов интерьера.

class="eliadunit">www.xn---33-5cduecoid2aaef8a1dxn.xn--p1ai

Почему ржавеет нержавейка? | Металл-комплект Днепр

В качестве материалов для емкостей, деталей оборудования, комплектующих, режущего инструмента наибольшее распространение получили сплавы на основе алюминия и нержавеющие стали.

В качестве материалов для емкостей, деталей оборудования, комплектующих, режущего инструмента – в пищевой промышленности, а также для изготовления посуды, столовых приборов, ножей – в быту, наибольшее распространение получили сплавы на основе алюминия и нержавеющие стали. Но в последнее время довольно часто приходится сталкиваться с тем, что нержавейка ржавеет. Почему?

Преимущества нержавеющих сталей

Более широкое применение получили нержавеющие стали, преимуществом которых являются относительно низкая стоимость по сравнению со сплавами на основе алюминия, высокая коррозионная стойкость, а также высокие механические свойства. Характерной особенностью нержавеющих сталей является их высокая сопротивляемость атмосферной коррозии и окислению при высоких температурах.

Эти замечательные свойства обусловлены, прежде всего, влиянием хрома, входящего в состав нержавеющих сталей. Благодаря особой склонности образовывать на поверхности весьма устойчивую защитную пленку окиси металла, хром обладает исключительным свойством самозащиты против атмосферной коррозии и действия ряда химических веществ. Это объясняется тем, что свободная поверхность хрома или железо-хромистого сплава на воздухе становится очень быстро окисленной и эта невидимая и в то же время весьма устойчивая пленка предохраняет металл от дальнейшего окисления.

Склонность чистого хрома к пассивированию распространяется и на его твердые растворы в железе (при содержании хрома выше 12% железо-хромистые сплавы становятся нержавеющими). С увеличением содержания хрома в железо-хромистом сплаве сопротивление атмосферной коррозии и действию многих химических веществ еще более повышается. Однако, следует помнить, что железо-хромистые сплавы показывают наибольшую сопротивляемость коррозии в такой среде, которая обеспечивает образование устойчивой защитной пленки на поверхности металла.

Также, коррозионная стойкость нержавеющих сталей в сильной степени зависит от содержания углерода. В сталях с 13-15% хрома, используемых для изготовления ножей и режущего инструмента в пищевой промышленности, коррозионная стойкость понижается при содержании углерода 0,3-0,4%.

Применяемые материалы

В последнее время довольно часто возникают вопросы понижения коррозионной стойкости нержавеющих сталей в процессе эксплуатации режущего инструмента и узлов из нержавеющих сталей, применяемых в пищевой промышленности, а также посуды, столовых приборов, ножей, используемых для бытовых целей.

Наибольшее распространение для изделий бытового назначения (кроме ножей) и для оборудования в пищевой промышленности получила сталь типа 18-8 (08Х18Н10Т, 12Х18Н10Т), зарубежный аналог – AISI 304 и AISI 321. Сочетая достаточную прочность с очень высокой пластичностью, в то же время, эти материалы обладают очень высокой химической стойкостью и прекрасной свариваемостью.

Основными поставщиками относительно недорогой посуды, столовых приборов и других изделий бытового назначения в Украину являются Китай, Индия, а также отечественные украинские производители. В Украине основными производителями изделий из нержавеющих сталей был комбинат «Днепрспецсталь», Вольнянский завод столовых приборов и Донецкий меткомбинат.

В настоящее время из-за высокой стоимости изделий этих производителей, они не конкурентоспособны, и объем их производства резко упал или прекращен вообще.

Претензий по качеству изделий, изготавливаемых известными фирмами Zeptor, Vinzer нет, но их стоимость в 5-10 раз выше, чем у изделий производства Китая или Индии, поэтому спрос на эти изделия незначителен.

Причины снижения качества нержавеющих сталей

Рассмотрим основные причины понижения коррозионной стойкости, и, как следствие, возникновение либо сплошной, либо точечной коррозии на поверхности изделий. Стали типа 18-8 склонны к межкристаллитной коррозии (разрушение стали по границам зерен), которую они приобретают в результате замедленного охлаждения или нагрева в интервале температур 500-850°С, а также при сварке. Определить склонность к межкристаллитной коррозии материала на готовых изделиях затруднительно, поскольку она не всегда проявляется при визуальном осмотре, но может выявляться в процессе эксплуатации изделий.

Не склонны к межкристалитной коррозии стали типа 18-8 с содержанием углерода менее 0,06%. Большое влияние на коррозионную стойкость оказывает термическая обработка и состояние поверхности. Наивысшую коррозионную стойкость приобретают стали после закалки с 1100-1150°С в воду, но нержавеющая сталь, применяемая для изготовления изделий бытового назначения, закалке не подвергается.

Кроме того, сталь, применяемая для изготовления рассматриваемых изделий, должна иметь полированную поверхность. Наличие глубоких царапин, рисок, изъязвлений, а также присутствие следов окалины, вследствие нарушения пассивной пленки, обычно ведет к образованию очагов местной коррозии. Основным способом получения полированной поверхности на листовом материале является электрополировка, после которой поверхностные дефекты могут иметь блестящий вид, но в процессе использования изделий на них возможна местная коррозия.

Одной из причин коррозии стали является несоответствие марки стали для изготовления изделий, а именно замена относительно дорогой стали типа 18-8 (из-за наличия в ней никеля) на безникеливые нержавеющие стали типа Х13, имеющие более низкую коррозионную стойкость.

Самым простым способом для определения стали типа 18-8 является проверка изделия постоянным магнитом. Изделия из этой стали немагнитны, так как ее структура – аустенит. Возможна замена ее сталью типа 03Х17Н14М2 (марганцовистая), которая, также является немагнитной и имеет высокие коррозионные свойства.

Изделия производства Китая изготовлены в основном из более дешевых безникелевых сталей, поэтому возможна их коррозия, особенно при нагреве до высоких температур. В отличии от сталей типа 18-8 они магнитны.

Для изготовления ножей и других режущих изделий должны применяться стали, которые после термической обработки приобретают высокую твердость, а, следовательно, высокую режущую способность. Наиболее подходящим материалом для ножей являются стали типа 20Х13-40Х13 (AISI 420). Наилучшие свойства эти стали приобретают после горячей пластической деформации (перековке), но в настоящее время ножи чаще изготавливают из листового материала.

Ножи производства Китая изготовлены из сталей этого типа, но они зачастую не подвергаются термической обработке, имеют меньшую твердость, поэтому не затачиваются. Простым способом проверки твердости ножей является проверка надфилем (напильником) или не сильным ударом по мягкой стали, при котором на режущей кромке не должно быть зазубрин (более твердые стали, прошедшие упрочняющую термообработку, оставляют следы на мягкой неупрочненной стали).

Причиной образования коррозии на ножах из материала, не прошедшего упрочняющую термообработку, являются поверхностные дефекты, а также значительный перегрев металла при заточке. Но сразу это не всегда проявляется, а может «подвести» в процессе эксплуатации.

В настоящее время в Украине ножи в массовом количестве не производятся, а кроме Китая поставщиками ножей довольно высокого качества по относительно невысокой цене являются Бразилия и Россия. Режущая способность ножей зависит от содержания углерода: чем содержание углерода выше, тем выше эксплуатационные свойства, но при значительном повышении его содержания понижается коррозионная стойкость. В сталях типа Х13 это наблюдается при содержании углерода более 0,5%.

Основными причинами понижения коррозионной стойкости емкостей, изделий и деталей в пищевой промышленности являются несоответствие применяемых нержавеющих сталей тем средам, в контакте с которыми они находятся.

Также следует помнить – ни в коем случае не допустим контакт нержавеющих сталей и обычных углеродистых потому, что нержавейка в результате контакта с «ржавеющими» сталями сама начинает ржаветь. Известно множесто случаев, когда нержавеющие емкости, установленные на платформе из обычной стали, со временем начинали течь.

Залогом того, что нержавеющие стали не будут ржаветь в процессе эксплуатации является строгое соблюдение технологии изготовления стали и использование каждого материала в соответствии с его свойствами и назначением.

Меньшиков А. Г.,к. т. н., доцент, Реброва Е.М., ст.преп.,кафедра МатериаловеденияНТУ «Харьковский политехнический институт»

mkd-ua.com