- Резервуары(Танки) и контейнеры для большого разнообразия жидкостей и сухих веществ;

- Промышленное оборудование в горнодобывающей, химической, криогенной, пищевой, молочной и фармацевтических отраслях промышленности.

- Улучшенная свариваемость

- Глубокая вытяжка, Ротационная вытяжка

- Формовка растяжением

- Повышенная прочность, Нагартовка

- Жаростойкость C, Ti (углерод, титан)

- Механическая обработка

- добавлением в сталь азота (напр.,304LN)

- формоупрочнением стали на заводе (неоднократной дрессировочной прокаткой; нагартовкой; растяжением; давлением)

- s < 3мм, мин r = 0

- 3мм < s < 6мм, мин r = 0,5 х s, угол гибки 180º

- 6мм < s < 12мм, мин r = 0.5 х s, угол гибки 90º

- Резервуары(Танки) и контейнеры для большого разнообразия жидкостей и сухих веществ;

- Промышленное оборудование в горнодобывающей, химической, криогенной, пищевой, молочной и фармацевтических отраслях промышленности.

- Улучшенная свариваемость

- Глубокая вытяжка, Ротационная вытяжка

- Формовка растяжением

- Повышенная прочность, Нагартовка

- Жаростойкость C, Ti (углерод, титан)

- Механическая обработка

- добавлением в сталь азота (напр.,304LN)

- формоупрочнением стали на заводе (неоднократной дрессировочной прокаткой; нагартовкой; растяжением; давлением)

- s < 3мм, мин r = 0

- 3мм < s < 6мм, мин r = 0,5 х s, угол гибки 180º

- 6мм < s < 12мм, мин r = 0.5 х s, угол гибки 90º

Справочник нержавеющего металлопроката. Предел текучести нержавеющей стали

Прочность аустенитных нержавеющих сталей.

По всему миру для производства нержавеющего крепежа и такелажных элементов массово используют аустенитные стали А2 и А4. Их высокая коррозионная стойкость обусловлена хромом и никелем. Что делает их наиболее подходящими для метизов, эксплуатация которых предусматривает агрессивные условия эксплуатации и перепады температур. Кроме того, сплавы А4 содержат молибденом (Mo до 3%), что предотвращает коррозионные процессы в морском климате и даже в средах, насыщенных кислотными и щелочными соединениям.

Легирующие элементы нержавеющих сталей А2 и А4 не только увеличивают долговечность крепежа, но и значительно влияют на физико-механические свойства крепёжных изделий из них. Класс прочности на них обозначается не так, как это принято для метизов из углеродистых сталей. Механические свойства и маркировка нержавеющих резьбовых элементов, таких как: шпильки, болты и винты, регламентированы международным стандартом ISO 3506-1:2009 и национальным стандартом ГОСТ Р ИСО 3506-1-2009, действующим на территории РФ:

В п.3.1. ГОСТ Р ИСО 3506-1-2009 указано:

«.Обозначение материала состоит из двух частей, разделенных дефисом. Первая часть обозначает марку стали, вторая часть - класс прочности <..>

Примеры обозначения:

1 - аустенитной нержавеющей стали, холоднодеформированной, с пределом прочности на разрыв не менее 700 Н/мм2 (700 МПа) - A2-70.»

В п.3.2. того же стандарта приводятся примеры обозначения:

|

где: 1. Знак изготовителя. 2. Марка стали. 3. Класс прочности.

|

Механические свойства болтов, винтов и шпилек из аустенитных сталей указаны в Таблице 2 ГОСТ-а.:

|

Класс стали |

Марка |

Класс прочности |

Ряд диаметров резьбы |

Предел прочности на разрыв Rm1, Н/мм2, не менее |

Условный предел текучести Rp0,21 , Н/мм2, не менее |

Удлинение после разрыва A2, мм, не менее |

|

Аустенитные |

A1, A2, A3, A4, A5 |

50 |

<= M39 |

500 |

210 |

0,6 d |

|

70 |

<= M243 |

700 |

450 |

0,4 d |

||

|

80 |

<= M393 |

800 |

600 |

0,3 d |

||

|

1) Напряжения растяжения рассчитывают по площади расчетного сечения болта (см. Приложение A) |

||||||

|

2) Определяют в соответствии с 6.2.4 сравнением фактической длины винта до испытания и составленных после испытания частей. d – номинальный диаметр резьбы. |

||||||

|

3) Для крепежных изделий с номинальным диаметром резьбы d более 24 мм механические свойства согласовываются между потребителем и изготовителем, а обозначения марки и класса прочности - в соответствии с данной таблицей. |

||||||

В связи с нормированным значениями, принято считать, что механическая прочность изделий из аустенитных сплавов несколько меньше, чем у аналогичных элементов из углеродистых сталей. И в исключительных случаях этого может быть недостаточно для обеспечения надёжного долговечного крепления. Хотя в общем это не так.

Для соединений, испытывающих высокие нагрузки, используют специальные марки стали, прочность которых выходит за пределы указанных стандартов. К ним можно отнести крепёжные метизы BUMAX® и другие им аналогичные, которые предназначены для использования в экстремальных условиях эксплуатации. Они сделаны на основе стали марки А4, но при этом обладают высокой прочностью – класс: 8.8, 10.9 и выше вплоть до 16.9. Благодаря чему они востребованы для соединений элементов под большим давлением в агрессивной среде эксплуатации. Высокопрочный нержавеющий крепёж применяют в нефтегазовой и химической промышленности, где фланцевые и другие соединения испытывают высокие нагрузки от давления в путепроводах, а также при возведении металлических конструкций для эксплуатации в морской воде и атмосфере.

Компания BEST-Крепёж специализируется на поставках крепёжных и анкерных элементов из коррозионностойких аустенитных сталей марок по с 2003 года. Нашими специалистами накоплен солидный опыт в метизах промышленного и строительного направлений. Мы поможем Вам подобрать и рассчитать крепёжные изделия, даже для самых экстремальных условий эксплуатации, с учётом всех требований Вашего проекта.

www.best-krepeg.ru

Нержавеющая сталь 12Х18Н10Т - химический состав, механические и физические свойства стали 12Х18Н10Т

Заменитель:

Стали марок 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08Х17Т , 15Х25Т, 12Х18Н9Т.

Стандарт ASTM: 321 AISI, 321H AISI.

12Х18Н10Т – пищевая нержавеющая сталь коррозионно-стойкая аустенитного класса, нашедшая свое применение во множестве отраслей промышленности, в первую очередь пищевой, фармацевтической и химической. Детали, изготовленные из этой марки стали, можно эксплуатировать в различных агрессивных средах, а также при высоких температурах (до +600 °С). Очень часто из нержавеющей стали 12Х18Н10Т производятся сварные аппараты и сосуды, а также различные типы нержавеющих труб для трубопроводов.

Химический состав 12Х18Н10Т

|

Химический элемент |

Кремний (Si), не более |

Медь (Cu), не более |

Марганец (Mn), не более |

Никель (Ni) |

Титан (Ti) |

Фосфор (P), не более |

Хром (Cr) |

Сера (S), не более |

|

% |

0.8 |

0.30 |

2.0 |

9.0-11.0 |

0.6-0.8 |

0.035 |

17.0-19.0 |

0.020 |

Механические свойства 12Х18Н10Т

|

Сечение, мм |

Сечение, мм |

B, МПа |

0,2, МПа |

5, % |

, % |

|

Прутки. Закалка 1020-1100 °С, воздух, масло или вода. |

60 |

510 |

196 |

40 |

55 |

|

Прутки шлифованные, обработанные на заданную прочность. |

590-830 |

20 |

|||

|

Прутки нагартованные. |

<5 |

930 |

|||

|

Листы нержавеющие горячекатаные или холоднокатаные. Закалка 1000-1080°С, вода или воздух. |

>4 |

530 |

236 |

38 |

|

|

Листы нержавеющие горячекатаные или холоднокатаные. Закалка 1050-1080°С, вода или воздух. |

<3,9 |

530 |

205 |

40 |

|

|

Листы нержавеющие горячекатаные или холоднокатаные нагартованные |

<3,9 |

880-1080 |

10 |

||

|

Поковки. Закалка 1050-1100°С, вода или воздух. |

<1000 |

510 |

196 |

35 |

40 |

|

Проволока термообработанная. |

1,0-6,0 |

540-880 |

20 |

||

|

Трубы бесшовные горячедеформированные без термообработки. |

3,5-32 |

529 |

40 |

Механические свойства 12Х18Н10Т при повышенных температурах

|

tиспытания, °C |

Закалка 1050-1100°С, охлаждение на воздухе |

700 |

650 |

600 |

550 |

500 |

20 |

|

0,2, МПа |

120-195 |

120-195 |

120-205 |

135-205 |

135-205 |

225-315 |

|

|

B, МПа |

265-360 |

270-390 |

340-410 |

380-450 |

390-440 |

550-650 |

|

|

5, % |

20-38 |

27-37 |

28-38 |

31-41 |

30-42 |

46-74 |

|

|

, % |

40-70 |

52-73 |

51-74 |

61-68 |

60-70 |

66-80 |

|

|

KCU, Дж/м2 |

255-353 |

245-353 |

196-358 |

215-353 |

196-353 |

215-372 |

Технологические свойства 12Х18Н10Т

Температура ковки

Начальная температура при горячей обработке должна составлять около +1200 °С, а при завершении она снижается до +850 °С. Если сечение листов нержавеющей стали не превышает 350 мм, то охлаждение осуществляется в воздухе.

Флокеночувствительность

Не чувствительна.

Обрабатываемость резанием

В закаленном состоянии при НВ 169 и B = 610 МПа: Ku тв. спл. = 0,85, Ku б. ст. = 0,35.

Свариваемость

Нержавеющая сталь отличается превосходной свариваемостью, поэтому сварка может осуществляться без особых ограничений. После выполнения сварки рекомендуется выполнить термическую обработку.

Ударная вязкость нержавеющей стали 12Х18Н10Т

|

Состояние поставки, термообработка |

Полоса 8x40 мм в состоянии поставки |

|

|

Ударная вязкость, KCU, Дж/см2 |

20 |

286 |

|

-40 |

303 |

|

|

-75 |

319 |

|

Предел выносливости

Жаростойкость

|

Среда |

Воздух |

Воздух |

|

Температура, °С |

750 |

650 |

|

Группа стойкости или балл |

4-5 |

2-3 |

Физические свойства 12Х18Н10Т

|

Температура испытания, °С |

Модуль нормальной упругости, Е, ГПа |

Модуль упругости при сдвиге кручением G, ГПа |

Плотность, кг/см3 |

Коэффициент теплопроводности Вт/(м·°С) |

Уд. электросопротивление (p, НОм·м) |

|

20 |

198 |

77 |

7900 |

15 |

725 |

|

100 |

194 |

74 |

16 |

792 |

|

|

200 |

189 |

71 |

18 |

861 |

|

|

300 |

181 |

67 |

19 |

920 |

|

|

400 |

174 |

63 |

21 |

976 |

|

|

500 |

166 |

59 |

23 |

1028 |

|

|

600 |

157 |

57 |

25 |

1075 |

|

|

700 |

147 |

54 |

27 |

1115 |

|

|

800 |

49 |

26 |

|||

|

900 |

|

Температура испытания, °С |

Коэффициент линейного расширения |

,(10-6 1/°С) |

Удельная теплоемкость (С, Дж/(кг·°С)) |

|

20-100 |

16.6 |

462 |

|

|

20-200 |

17.0 |

496 |

|

|

20-300 |

17.2 |

517 |

|

|

20-400 |

17.5 |

538 |

|

|

20-500 |

17.9 |

550 |

|

|

20-600 |

18.2 |

563 |

|

|

20-700 |

18.6 |

575 |

|

|

20-800 |

18.9 |

596 |

|

|

20-900 |

19.3 |

||

|

20-1000 |

|||

Чувствительность к охрупчиванию

|

Температура, °С |

Исходное состояние |

600 |

650 |

|

Время, ч |

5000 |

5000 |

|

|

KCU, Дж/см2 |

274 |

186-206 |

176-196 |

Нержавеющая сталь 12Х18Н10Т дополнительно содержит до 10% никеля, около 18% хрома, 1,5% титана и до 12% углерода. Такой состав сплава обеспечивает превосходные технические характеристики стали, делая ее универсальной.

Как уже было сказано выше, область применения нержавеющей стали 12Х18Н10Т очень и очень широка – она в большинстве случаев используется при изготовлении сварных конструкций в химической, пищевой, фармацевтической, нефтехимической промышленностях, а также машиностроении, энергетике и многих других областях.

Наша металлобаза на Ярославкеwww.nerjstal.ru

СТЦ / AISI 304 / 304L Технические данные

/ Справочник металлопроката / Нержавеющий металлопрокат /AISI 304 / 304L Технические данные

Краткие сведения

Марка AISI304 является наиболее универсальной и наиболее широко используемой из всех марок нержавеющих сталей. Её химический состав, механические свойства, свариваемость и сопротивление коррозии/окислению обеспечивает лучший выбор в большинстве Приложений за относительно низкую цену. Эта сталь также имеет превосходные низко-температурные свойства. Если межкристаллическая коррозия происходит в зоне высоких температур, так же рекомендуется ее применение.

Область применения

304 используется во всех индустриальных, коммерческих и внутренних областях из-за ее хорошей антикоррозийной и температурной устойчивости. Вот некоторые ее применения:

Дифференциация марки 304

При производстве стали могут быть заданы следующие особые свойства, что предопределяет ее применение или дальнейшую обработку:

Химический Состав (ASTM A240)

| C | Mn | P | S | Si | Cr | Ni | |

| 304 | 0.08 max | 2.0 | 0.045 | 0.030 | 1.0 | 18.0 до 20.0 | 8.0 до 10.50 |

| 304L | 0.03 max | max | max | max | max | 18.0 до 20.0 | 8.0 - 12.0 |

Типичные Свойства в Отожженном Состоянии

Свойства, указанные в этой публикации типичны для производства одного из заводов и не должны быть расценены как гарантируемые минимальные значения для целой спецификации.

1. Механические Свойства при комнатной температуре

| 304 | 304L | |||

| Типичн | Min | Типичн | Min | |

| Rp mПредел прочности (при растяжении), N/mm2 | 600 | 515 | 590 | 485 |

| Rp0,2Предел Упругости, (0.2 %), (текучесть), N/mm2 | 310 | 205 | 310 | 170 |

| A5относительное удлинение, % | 60 | 40 | 60 | 40 |

| Твердость по Бринеллю - НВ | 170 | - | 170 | - |

| Усталостная прочность, N/mm2 | 240 | - | 240 | - |

При необходимости, прочность аустенитной стали можно повысить следующим образом:

Азотированная нержавеющая сталь используется, в частности, в таких объектах как крупные резервуары, колонны и транспортные контейнеры, в которых более высокая расчетная прочность (Rp0,2) стали позволяет уменьшить толщину стенки и добиться экономии в расходах на материалы.

Другими областями применения аустенитной стали, подвергнутой формоупрочнению, служат, например, различные формовочные плиты для производства транспортных средств, сварные трубы, обручи для кегов, цепи, планки и опорные элементы.

2. Свойства при высоких температурах

Все эти значения относятся к 304 только. Для 304L значения не приводятся, потому что её прочность заметно уменьшается выше 425oC.

Предел прочности при повышенных температурах

| Температура, oC | 600 | 700 | 800 | 900 | 1000 |

| Rp mПредел прочности (при растяжении), N/mm2 | 380 | 270 | 170 | 90 | 50 |

Минимальные величины Предела Упругости при высокой температуре (деформация в 1 % за 10 000 часов)

| Температура, oC | 550 | 600 | 650 | 700 | 800 |

| Rp1,01.0% пластичная деформация (текучесть), N/mm2 | 120 | 80 | 50 | 30 | 10 |

Максимум, рекомендованных Температур Обслуживания (Температура образования окалины)

Непрерывное воздействие 925oC прерывистые воздействия 850oC

3. Свойства в низких Температурах (304 / 304L)

| Температура | oC | -78 | -161 | -196 |

| Rp mПредел прочности (при растяжении), N/mm2 | N/mm2 | 1100/950 | 1450/1200 | 1600/1350 |

| Rp0,2Предел Упругости, (0.2 %), (условный предел текучести) N/mm2 | N/mm2 | 300/180 | 380/220 | 400/220 |

| Ударная вязкость | J | 180/175 | 160/160 | 155/150 |

4. Сопротивление Коррозии

4.1 Кислотные средыпримеры приводятся для некоторых кислот и их растворов (наиболее общие значения)

| Температура, oC | 20 | 80 | ||||||||||

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | 100 |

| Серная Кислота | 2 | 2 | 2 | 2 | 1 | 0 | 2 | 2 | 2 | 2 | 2 | 2 |

| Азотная Кислота | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 0 | 1 | 2 |

| Фосфорная Кислота | 0 | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 1 | 2 |

| Муравьиная Кислота | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 2 | 2 | 1 | 0 |

Код:0 = высокая степень защиты - Скорость коррозии менее чем 100 mm/год 1 = частичная защита - Скорость коррозии от 100m до 1000 mm/год 2 = non resistant - Скорость коррозии более чем 1000 mm/год

4.2 Атмосферные воздействияСравнение 304-й марки с другими металлами в различных окружающих средах (Скорость коррозии рассчитана при 10-летнем подвергании).

| Окружающая среда | Скорость коррозии (mm/год) | ||

| AISI 304 | Aлюминий-3S | углеродистая сталь | |

| Сельская | 0.0025 | 0.025 | 5.8 |

| Морская | 0.0076 | 0.432 | 34.0 |

| Индустриальная Морская | 0.0076 | 0.686 | 46.2 |

5. Тепловая Обработка

1. Отжиг.Высокая температура от 1010 oC до 1120 oC и быстрый отпуск (охлаждение) в воздухе или воде. Лучшее сопротивление коррозии получено, когда отжиг при 1070 oC, и быстром охлаждении

2.Отпуск (Снятие напряжения).Для 304L - 450-600 oC в течение одного часа с небольшим риском сенситизации. Должна использоваться более низкая температура отпуска - 400 oC максимум.

3. Горячая обработка(интервал ковки)Начальная температура: 1150 - 1260oC Конечная температура: 900 - 925oC

Любая горячая обработка должна сопровождаться отжигом.

Обратите внимание: Время для достижения однородности прогрева дольше для нерж. сталей чем для углеродистых сталей - приблизительно в 12 раз.

6. Холодная Обработка

304 / 304L являясь чрезвычайно прочной, упругой и пластичной, с легкостью находит множество применений. Типичные действия включают изгиб, формовку растяжением, глубокую и ротационную вытяжку.

В процессе формовки можно использовать те же машины и чаще всего даже те же инструменты как и для углеродистой стали, но здесь требуется на 50-100% больше силы.

Это связано с высокой степенью упрочнения при формовке аустенитной стали, что в некоторых случаях является отрицательным фактором.

1. О гибкеПриближенные пределы изгиба получают, когда s=толщина листа и r=радиус изгиба:

Обратное распрямление больше, чем у углеродистой стали, ввиду чего .При загибе обычного прямого угла на 90º получаем следующие показатели по выправлению:

r = s обратное распрямление ок.2ºr = 6 х s обратное распрямление ок.4ºr = 20 x s обратное распрямление ок.15º

Для аустенитной нержавеющей стали минимальный рекомендуемый радиус гибки составляет r = 2 x s.

Следует заметить, что для ферритной нержавеющей стали рекомендуют следующие минимумы:s < 6 мм → мин r = s, 180º6 < s < 12мм → мин r = s, 90º

2. Глубокая вытяжка и ротационная вытяжкаПри чистой глубокой вытяжке на прессе заготовку не подвергают , а материалу дают свободно течь в инструментах. На практике такое имеет место очень редко. Например, при вытяжке хозяйственной посуды всегда присутствует также элемент формовки с растяжением.

Материал, подвергаемый глубокой вытяжке, должен быть максимально стабильным, т.е. он должен обладать низкой степенью упрочнения при формовке, а показатель Md30(N) должен явно быть . В отношении нержавеющих столовых приборов применяются обычно те же самые т.н. суб-анализы нержавеющего проката, как и при изготовлений кастрюль методом глубокой вытяжки.

Ротационная вытяжка на токарно-давильном станке, как говорит уже само название, представляет собой процесс формовки с точением. Типичными объектами применения являются ведра и аналогичные конусные изделия симметричного вращения, которые обычно не подвергают полировке.

3. О формовке с растяжениемВ процессе формовки с растяжением заготовку подвергают во время вытяжки. Стенки становятся более тонкими и во избежание разрывов для стали желательно предусмотреть свойства повышенного упрочнения при формовке. При выполнении более сложных операций ( например, из заготовки посудомоечного стола вытягивают одновременно по две чаши), показатель Md30(N) стали должен явно быть .

7. Сварка

Свариваемость - очень хорошая, легко свариваемая.

| Сварочный процесс | Толщина без сварного шва | С учетом сварного шва | Защитная среда | ||

| Толщина | Покрытие | ||||

| Пруток | Проволока | ||||

| Resistance -spot (точечная) -seam (шов) | ≤2mm | ||||

| TIG | <1,5mm | >0.5mm | ER 308 l(Si) W.Nr 1.4370 ER 347 (Si) | ER 308 l(Si) W.Nr 1.4370 ER 347 (Si) | АргонАргон + 5% ВодородАргон + Гелий |

| PLASMA | <1.5mm | >0.5mm | ER 310 | ER 308 l(Si) W.Nr 1.4370 ER 347 (Si) | АргонАргон + 5% ВодородАргон + Гелий |

| MIG | >0.8mm | ER 308 l(Si) W.Nr 1.4370 ER 347 (Si) | Аргон + 2% CO2Аргон + 2 % O2Аргон + 3% CO2 + 1% h3Аргон + Гелий | ||

| S.A.W. | >2mm | ER 308 L ER 347 | |||

| Electrode | Repairs | E 308E 308LE 347 | |||

| Laser | <5mm | Гелий. Иногда Аргон, Азот. | |||

Обычно тепловая обработка после сварки не требуется. Однако, где существует риск межкристаллитной коррозии, производят дополнительное отожжение при 1050-1150°С. Для марок 304L (низкий углерод) или 321 (стабилизация Ti) это условие - предпочтительно (Нагрев шва до 1150°С с последующим быстрым охлаждением). Сварочный шов механическим и химическим способом должен быть очищен от окалины и затем пассивирован травильной пастой

www.stcenter.ru

AISI 304

Марка стали AISI-304 немагнитная (аустенитная) низкоуглеродная. Содержит углерода не более 0, 08%. Данный вид стали обладает высокой плотностью и, одновременно, остается достаточно пластичным, также характеризуется высочайшими показателями устойчивости к коррозии и способностью выдерживать различные температурные режимы

Благодаря однотипности химического состава, сталь aisi 304 сохраняет свою внутреннюю структуру даже при нарушении внешнего слоя. Помимо того, на поверхности данной марки при взаимодействии с кислородом атмосферы, сразу образуется защитная оксидная пленка, которая гарантирует устойчивость к воздействию растворов щелочей и кислот.

Применение стали марки Aisi 304 достаточно широкое. Ее используют для изготовления контейнеров, цистерн, приемников, различной тары, резервуаров промышленного назначения, при транспортировке вин и их хранении, при изготовлении тары под квас, под молочную промышленность, при производстве косметических средств.

Аisi 304 отлично поддается полировке, вследствие чего ее можно использовать при разных дизайнерских работах по оформлению офисов и жилья.

Труба Аisi 304 используется практически везде, ее используют при сантехнических работах, изготавливают полотенцесушители, радиаторы, применяют для оформления перил и ограждений, а также при изготовлении пандусов, балконов, офисной мебели и барных стоек.

Из стальных труб марки Аisi 304 производят опорные стойки для трубопроводов, различные несущие конструкции, металлические стеллажи.

Стойкость к температуре и влиянию щелочных и кислых сред, отвечающая ГОСТу 5632-72, относительно дешевая стоимость, делают эту марку довольно востребованной в разных областях.

Лист Аisi 304 используют для изготовления разных емкостей и резервуаров, в химической и пищевой промышленности, для изготовления специальных металлических столов (разделочных, кухонных, медицинских).

Из листа Аisi 304 также производят: платформенные тележки, моющие и дезинфекционные камеры, двери для холодильных шкафов,

Тонкие листы Аisi 304 используют при облицовке кабин лифтов, облицовке эскалаторов и колонн.

Сталь данной марки легко сваривается. После сварки данной марки стали не требуется термическая обработка. Швы после сварки должны быть химически или механически очищены от окалины, затем пассивированы.

AISI 304L, с легкостью находит большое количество применений, так как является чрезвычайно прочной, пластичной и упругой. Обычные действия включают в себя формирование контура, изгиб, ротационную вытяжку, волочение и т.д. В ходе формовки возможно использовать те же инструменты и машины, что и для углеродистых марок стали, но здесь требуемая сила на 50-100% больше.

Диапазон температуры для отжига составляет 1050°C ± 25°C сопровождается последующим скорым охлаждением в воде или в воздухе. После отжига нужно травление и пассивирование.

Химический состав в % стали AISI 304

| Марка | С | Ni | S | P | Cr | Ti | Si | Mn | Cu |

| 304 | ≤ 0.8 | 9-11 | ≤ 0.02 | ≤ 0.035 | 17-19 | ≤ 0.5 | ≤ 0.8 | ≤ 0.2 | ≤ 0.3 |

Механические свойства AISI 304 (комнатная температура)

| AISI 304 | Rp m Предел прочности (при растяжении), N/mm2 | A5 относительное удлинение, % | Rp0,2 Предел Упругости, (0.2 %), (текучесть), N/mm2 | Усталостная прочность, N/mm2 | Твердость по Бринеллю - НВ |

| Типичн | 600 | 60 | 310 | 240 | 170 |

| Мин | 515 | 40 | 205 | - | - |

Механические свойства AISI 304

| AISI 304 | Сопротивление на разрыв (σв),Н/мм² | Предел текучести (σ0,2),Н/мм² | Относительное удлинение (σ), % | Предел текучести (σ1,0),Н/мм² | Твердость по Бринеллю (HB) | Твердость по Роквеллу (HRB) |

| Типичн | ≥500 | ≥200 | ≥45 | ≥240 | - | - |

| Мин | ≥485 | ≥170 | ≥40 | - | 183 | 85 |

Физические свойства AISI 304

| Физические свойства | Плотность | Температура плавления | Удельная теплоемкость | Тепловое расширение | Средний коэффициент теплового расширения | Электрическое удельное сопротивление | Магнитная проницаемость | Модуль упругости |

| Единица измерения | - | оС | J/kg.K | W/m.K | 10-6.K-1 | Ωmm2/m | в 0,8 kA/m | MPa x 103 |

| Температура (оС) | 4 | 20 | 20 | 20-100 20-200 20-400 | 20 | 20 | 20 | |

| Значение | 7,93 | 1420 | 500 | 15 | 16,0 16,5 17,5 | 0,73 | 1,015 | 200 |

Номенклатура продукции марки AISI 304

Типоразмеры нержавеющего листа марки AISI 304

| Марка стали | Отечественный заменитель | Тип материала | Поверхность | Толщина, мм | Ширина, мм |

| Aisi 304 | 08х18н10 | холоднокатаный | 2В, BA/PE, 4N/PE | 0.4-2.0 | 1000x2000 1250x2500 |

| 2B | 2.0-5.0 | 1000x2000 1250x2500 1500x3000 1500x6000 | |||

| горячекатаный | N1 | 2-100 | 1000x2000 1250x2500 1500x3000 1500x6000 |

Типоразмеры нержавеющего труба марки AISI 304

| Горячедеформированная | Холоднодеформированная |

| Продукция отвечает требованиям ГОСТ 9940-81 Трубы горячедеформированные бесшовные из устойчивой к коррозии. Наружный диаметр: 57,0 мм - 325,0 мм Толщина стенок: 4 мм – 35 мм | Продукция отвечает требованиям ГОСТ 9941-81 Трубы холодно- и тепло- деформированные бесшовные из устойчивой к коррозии. Наружный диаметр: 5,0 мм - 273,0 мм Толщина стенок: 0,2 мм – 22 мм |

Где купить?

markistali.ru

Сталь нержавеющая. Нержавеющая сталь марки. Нержавеющая сталь гост. Хромистая сталь. Хастеллой.

Сталь нержавеющая — содержание хрома должно быть не менее 13% (13…18%). Коррозионная стойкость объясняется образованием на поверхности защитной пленки оксида Cr2O3. Углерод в нержавеющих сталях является нежелательным, так как он обедняет раствор хромом, связывая его в карбиды, и способствует получению двухфазного состояния. Чем ниже содержание углерода, тем выше коррозионная стойкость нержавеющих сталей.

Инструментальные легированные стали. Маркировка инструментальных легированных сталей. Алмазная сталь.Легированные стали. Классификация легированных сталей. Классификация легированных сталей по микроструктуре. Маркировка легированных сталей.

Различают стали ферритного класса 08Х13, 12Х17, 08Х25Т, 15Х28. Стали с повышенным содержанием хрома не имеют фазовых превращений в твердом состоянии и поэтому не могут быть подвергнуты закалке. Значительным недостатком ферритных хромистых сталей является повышенная хрупкость из-за крупнокристаллической структуры. Эти стали склонны к межкристаллитной коррозии (по границам зерен) из-за обеднения хромом границ зерен. Для избежания этого вводят небольшое количество титана. Межкристаллитная коррозия обусловлена тем, что часть хрома около границ зерна взаимодействует с углеродом и образует карбиды. Концентрация хрома в твердом растворе у границ становится меньше 13% и сталь приобретает отрицательный потенциал. Из-за склонности к росту зерна ферритные стали требуют строгих режимов сварки и интенсивного охлаждения зоны сварного шва. Недостатком является и склонность к охрупчиванию при нагреве в интервале температур 450…500oС. Из ферритных сталей изготавливают оборудование азотно-кислотных заводов (емкости, трубы).

Для повышения механических свойств ферритных хромистых сталей в них добавляют 2…3 % никеля. Стали 10Х13Н3, 12Х17Н2 используются для изготовления тяжелонагруженных деталей, работающих в агрессивных средах.

После закалки от температуры 1000oC и отпуска при 700…750oС предел текучести сталей составляет 1000 МПа. Термическую обработку для ферритных сталей проводят для получения структуры более однородного твердого раствора, что увеличивает коррозионную стойкость.

Стали мартенситного класса 20Х13, 30Х13, 40Х13. После закалки и отпуска при 180…250oС стали 30Х13, 40Х13 имеют твердость 50…60 HRC и используются для изготовления режущего инструмента (хирургического), пружин для работы при температуре 400…450o, предметов домашнего обихода.

Шарикоподшипниковые стали. Шарикоподшипниковые марки стали.Пружинные стали. Рессорно-пружинные стали. Пружинная сталь свойства. Релаксация напряжений.

Стали аустенитного класса – высоколегированные хромоникелевые стали. Никель – аустенитообразующий элемент, сильно понижающий критические точки γ -> α превращения. После охлаждения на воздухе до комнатной температуры имеет структуру аустенита.

Нержавеющие стали аустенитного класса 04Х18Н10, 12Х18Н9Т имеют более высокую коррозионную стойкость, лучшие технологические свойства по сравнению с хромистыми нержавеющими сталями, лучше свариваются. Они сохраняют прочность до более высоких температур, менее склонны к росту зерна при нагреве и не теряют пластичности при низких температурах. Хромоникелевые стали коррозионностойки в окислительных средах. Основным элементом является хром, никель только повышает коррозионную стойкость.

Для большей гомогенности хромоникелевые стали подвергают закалке с температуры 1050…1100oCв воде. При нагреве происходит растворение карбидов хрома в аустените. Выделение их из аустенита при закалке исключено, так как скорость охлаждения велика. Получают предел прочности σв = 500…600 МПа, и высокие характеристики пластичности, относительное удлинение δ = 35…45%.

Упрочняют аустенитные стали холодной пластической деформацией, что вызывает эффект наклепа. Предел текучести при этом может достигнуть значений 1000…1200 МПа, а предел прочности – 1200…1400 МПа.

Для уменьшения дефицитного никеля часть его заменяют марганцем (сталь 40Х14Г14Н3Т) или азотом (сталь 10Х20Н4АГ11).

Аустенитно-ферритные стали 12Х21Н5Т, 08Х22Н6Т являются заменителями хромоникелевых сталей с целью экономии никеля. Свойства сталей зависят от соотношения ферритной и аустенитной фаз (оптимальные свойства получают при соотношении – Ф:А=1:1 ). Термическая обработка сталей включает закалку от температуры 1100…1150oC и отпуск-старение при температуре 500…750oC.

Аустенитно-ферритные стали не подвержены коррозионному растрескиванию под напряжением: трещины могут возникать только на аустенитных участках, но ферритные участки задерживают их развитие. При комнатных температурах аустенитно-ферритные стали имеют твердость и прочность выше, а пластичность и ударную вязкость ниже, чем стали аустенитного класса.

Быстрорежущая сталь. Инструментальные быстрорежущие стали. Марки быстрорежущих сталей. Термообработка быстрорежущих сталей.Высокопрочные стали. Высокопрочные конструкционные стали. Получение высокопрочных сталей. Свойства высокопрочной стали. Мартенситно-стареющие стали.

Кроме нержавеющих сталей в промышленности применяют коррозионно-стойкие сплавы – это сплавы на никелевой основе. Сплавы типа хастеллой содержат до 80 % никеля, другим элементом является молибден в количестве до 15…30 %. Сплавы являются коррозионно-стойкими в особо агрессивных средах (кипящая фосфорная или соляная кислота), обладают высокими механическими свойствами. После термической обработки – закалки и старения при температуре 800oС – сплавы имеют предел прочности σв = 1200 МПа, и твердость HB ≈ 360. Недостатком является склонность к межкристаллической коррозии, поэтому содержание углерода в этих сплавах должно быть минимальным.

www.mtomd.info

Общая информация о Безникелевые коррозионностойкие стали от металло-торгующих компаний в Украине. Цены на покупку металла в прайс-листе металлоторгующей площадки 1metal.com.

Недорогие коррозионностойкие безникелевые хромистые стали марок AISI 409 и 430 (400-й серии) сегодня являются одними из наиболее востребованных на рынке металлопроката

Согласно стандарту ASTM А240, безникелевые хромистые стали марок AISI 409 и 430 (серии AISI 400) относятся к категории общего применения и могут быть адаптированы к различным условиям эксплуатации в любых отраслях промышленности. К тому же это оптимальный выбор материала для решения целого комплекса технических задач.

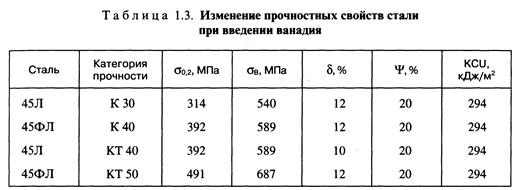

Механические свойства листового проката из различных нержавеющих сталей в соответствии со стандартами ASTM A240 и А 176-99 приведены в табл. 1.

Следует отметить, что реальные величины предела прочности, предела текучести и относительного удлинения листового проката из сталей 409, 430 и 439 существенно превышают регламентируемые стандартом A240 значения ( В=500-550 МПа; 0,2 =250-350 МПа; 5=25-30%).

Таблица 1. Механические свойства листового проката по стандарту ASTM A240

| Марка стали, ее приблизительный российский аналог и класс | Предел прочности, MПa (мин., кроме марки 420) | Предел текучести (0,2%), MПa (мин.) | Относительное удлинение, % (мин.) | Твердость HB (макс.) |

| 304 (08Х18Н10), аустенитная | 515 | 205 | 40 | 201 |

| 316, (03Х17Н14М2), аустенитная | 515 | 205 | 40 | 217 |

| 321 (08Х18Н10Т), аустенитная | 515 | 205 | 40 | 217 |

| 409 (~08Х13), ферритная | 380 | 205 | 22 | 179 |

| 420 (20-40Х13), мартенситная* | макс. 690 | - | - | 217 |

| 430 (08Х17), ферритная | 450 | 205 | 22 | 183 |

| 439 (08Х17Т), ферритная | 415 | 205 | 22 | 183 |

*) Мартенситная нержавеющая сталь (аналог отечественных сталей 20-40Х13), которая упрочняется термообработкой и обладает высокой износостойкостью. Эта сталь обладает хорошей пластичностью (в состоянии поставки), высокой ударной вязкостью, хорошей коррозионной стойкостью и жаростойкостью. В отожженном (умягченном) состоянии поставки структура стали представляет собой смесь ферритной и карбидной фазы. При нагревании до температуры 1000-1060 °С и последующей закалке (на воздухе или в масле) образуется мартенсит, твердость которого прямо пропорциональна содержанию углерода. Образующиеся карбиды хрома дополнительно дисперсно упрочняют структуру стали, повышая ее твердость (до 55 HRC) и износостойкость после закалки и отпуска.

Стали серии 400 сохраняют достаточно высокие механические свойства при повышенных температурах эксплуатации (см. рис.), обеспечивая конструкционную прочность оборудования.

Если конструкции из нержавеющих сталей длительно эксплуатируются при высоких температурах, то следует учитывать температурно-временные факторы, которые могут негативно влиять на прочностные характеристики. Например, отечественные никельсодержащие нержавеющие стали и стали серии 300 (за исключением 321 и 347 марок), в отличие от сталей серии AISI 400, при эксплуатации в течение всего лишь нескольких часов в температурном диапазоне 450-750 °С могут быть подвержены очень опасному виду коррозионного разрушения - межкристаллитной коррозии (МКК). А хромистые ферритные стали серии 400 не склонны к высокотемпературной МКК при температуре до 1000 °С.

Одной из основных причин разрушения стальных нержавеющих конструкций часто является коррозия, обусловленная электрохимической гетерогенностью зон термического влияния сварных швов и основного металла. Поэтому уменьшение содержания углерода в сталях является важным фактором предотвращения щелевой и ножевой коррозии в сварных соединениях. Низкое содержание углерода в ферритных сталях серии AISI 400 (реально до 0,03 %) и низкая величина деформационного упрочнения по сравнению с никельсодержащими сталями обуславливают не только высокую стойкость против МКК, но и способность хорошо свариваться и сравнительно легко обрабатываться механически без наклепа, присущего аустенитным сталям.

Таблица 2. Технологические свойства сталей 300/й и 400/й серий

| Технологические свойства | Аустенитные стали серии AISI 300 (304, 316, 321) | Ферритные стали серии AISI 400 (409, 430) |

| Механическая обработка (фрезерование, токарная обработка) | Удовлетворительно | Хорошо |

| Упрочнение термообработкой | Не упрочняются | Не упрочняются |

| Вытяжка | Отлично | Отлично |

| Перфорация | Удовлетворительно | Хорошо |

| Резка гильотинными ножницами | Удовлетворительно | Хорошо |

| Листовая разделительная штамповка | Удовлетворительно | Хорошо |

| Штамповка | Хорошо | Хорошо |

| Шлифовка | Удовлетворительно | Удовлетворительно |

| Свариваемость | Отлично | Отлично* |

*) При использовании аустенитных присадочных материалов, обеспечивающих высокие прочностные свойства и повышенную пластичность сварного шва.

Иногда при высокотемпературном нагреве фактор времени может повлиять на прочностные свойства и хромистых нержавеющих сталей. Сталь марки 430, содержащая 16-18% хрома, может потерять прочностные свойства при остывании, но только после очень длительной непрерывной эксплуатации (более 100 часов) в температурном диапазоне 425-530 °С вследствие так называемого 475-градусного охрупчивания. Экономнолегированная хромом сталь марки 409 не подвержена данному типу разрушения и, следовательно, более предпочтительна для использования в качестве материала для конструкций, подвергающихся подобному очень длительному нагреву (например, конвекционные печи непрерывного цикла, работающие в температурном диапазоне до 500 °С).

Технологические свойства различных групп сталей приведены в табл. 2.

Хромистая нержавеющая сталь по сравнению с никельсодержащей аустенитной нержавейкой обладает низким коэффициентом термического расширения (КТР) и повышенной теплопроводностью (табл. 3). Это предопределяет ее преимущественное использование (в том числе и трубного проката) в различных теплообменных конструкциях. Сварные конструкции и трубопроводы из хромистых сталей существенно меньше изменяют размеры при колебаниях температуры, что снижает разрушающие усталостные нагрузки при перепадах температуры и предотвращает возможные утечки из гидравлических соединений. Кроме того, обладая сравнительно низкой тепловой инерцией (удельной теплоемкостью), элементы конструкций из ферритных хромистых сталей быстрее прогреваются (и, соответственно остывают) при меньших энергозатратах. Это позволяет избежать возможного инерционного перегрева, что весьма актуально для широкого ряда пищевых производств. Эти стали выдерживают высокие пиковые температурные нагрузки (до 950 °С) и могут непрерывно эксплуатироваться при температурах как минимум до 700°С.

Физические свойства различных групп сталей приведены в табл. 3.

ПРИМЕНЕНИЕ ХРОМИСТЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ

Пищевая и перерабатывающая промышленности

Хромистые нержавеющие стали, обладающие высокой коррозионной стойкостью во многих пищевых средах, могут быть использованы для изготовления технологического оборудования, применяемого на различных этапах пищевого производства (мойка или гигиеническая обработка сырья, продуктов и оборудования, измельчение, разделение и сортировка продукции, смешивание, тепловая обработка, расфасовка и упаковка, транспортировка и т.д.). Согласно заключению Всероссийского научно_исследовательского института коррозии стали, серии AISI 400, в соответствии с ГОСТ 13819, являются "весьма стойкими" или "стойкими" в кипящей питьевой воде, перегретом водяном паре, сырном зерне, кипящем растительном и животном жире, мясных продуктах, вине, этиловом спирте, пиве, пивном сусле, и т.п. Эти стали могут быть использованы, например, для изготовления оборудования солодовен (приготовление солода, солодоращение, емкости для мойки и замочки ячменя для приготовления солода, сушилки для зеленого солода, оборудование для очистки солода, росткоотбивные машины, устройства для удаления ростков и пыли и т.п.).

Применение безникелевых нержавеющих сталей в пищевой и перерабатывающей отраслях промышленности регламентировано и рекомендовано многочисленными стандартами и другими нормативными документами. Например, ГОСТ 27002 "Посуда из коррозионно_стойкой стали" указывает на то, что "для изготовления корпусов и крышек посуды должна применяться … сталь марок … 08Х13, 12Х13, 15Х25Т, 12Х17". В свою очередь, в перечне рекомендуемых нержавеющих сталей для изготовления моек в ГОСТ Р 50851 "Мойки из нержавеющей стали" обозначена сталь 08Х18Тч, а с 2001 года ГОСТ Р 516872000 "Приборы столовые и принадлежности кухонные из коррозионностойкой стали" регламентирует стали 30Х13, 40Х13 как материалы для изготовления кухонных ножей. Основной "нержавеющий" ГОСТ 5632, также регламентирует использование некоторых хромистых ферритных сталей в качестве заменителей аустенитных хромоникелевых сталей типа 12Х18Н10Т "для изготовления кухонной утвари и оборудования пищевой промышленности". Кроме того, на данные марки сталей имеются санитарно_эпидеомиологические заключения (№№ 77.ФУ.05.849.П.003098.12.03 от 11.12.2003; 50.РА.01.187.П.000842.03.04 от 16.03.2004 и др.) о возможности их использования в контакте с пищевыми продуктами.

Таблица 3. Физические свойства нержавеющих сталей

| Марка стали | Плотность, кг/м3 | Модуль упругости, ГПа | Коэффициент термического расширения, x10/6/°C | Теплопроводность при 100°C, Вт/м.К | Удельная теплоемкость (0-100 °C), Дж/кг.K | ||

| 304 | 7900 | 193 | 17,2 | 17,8 | 18,4 | 16,2 | 500 |

| 316 | 7950 | 193 | 15,9 | 16,2 | 17,5 | 16,2 | 500 |

| 321 | 7900 | 193 | 16,6 | 17,2 | 18,6 | 16,1 | 500 |

| 409 | 7680 | 200 | 11,7 | 12,0 | 12,4 | 24,9 | 460 |

| 430 | 7750 | 200 | 10,4 | 11,0 | 11,4 | 26,1 | 460 |

Стали марок AISI 409, 420, 430, 439 и др. не только могут быть использованы в качестве заменителей никельсодержащих марок, но и, превосходя последние по ряду свойств, часто оказываются незаменимыми при производстве оборудования пищевой промышленности. Как уже было сказано, хромистые стали обладают низким КТР и повышенной теплопроводностью, и это предопределяет их преимущественное использование в таких теплообменных конструкциях, как охладительные градильни и т.п. Низкий КТР обеспечивает более надежное фиттинговое крепление и обеспечивает ускоренный теплообмен в системах охлаждения пищевых резервуаров (системы с охлаждением гликолем, водой и другими охлаждающими средами). К тому же из-за низкой теплопроводности бытовая посуда из нержавеющей никельсодержащей стали часто производится с толстым теплораспределительным дном, что неминуемо приводит к повышению ее стоимости.

Конечно, выбор никельсодержащих сталей, особенно сталей, легированных молибденом, не подвергается сомнению в случаях контакта с высокоагрессивными кислотными или щелочными средами. Однако в подавляющем большинстве производств пищевой отрасли подобные среды не используются. Гораздо более актуально принимать во внимание стойкость к коррозии сталей серии 400 в таких умеренно агрессивных пищевых средах, как животные и растительные жиры, этиловый спирт, мясные соки, дрожжи, пивное сусло, сыры, крахмал, уксусная кислота, углекислота, дубильная кислота, окислительные растворы солей и т.п. Кроме того, стали типа 12Х18Н10Т являются наименее стойкими к коррозионному хлоридному растрескиванию под нагрузкой, а стали серии AISI 400, напротив, обладают максимальной стойкостью в подобных средах. Добавим, что хромистые стали устойчивы в серосодержащих средах, а использование наиболее популярных никельсодержащих сталей в серосодержащих средах не рекомендовано в том числе и по ГОСТ 5632. Серосодержащие вещества, не говоря уже о различного рода хлоридах, широко применяются в пищевой промышленности (например, входят в состав консервантов и т.д.). Конечно, необходимы индивидуальные тесты на коррозионную стойкость, которая определяется температурой, контактом с другими материалами, нагрузкой, степенью непосредственного контакта с технологическими и пищевыми средами, длительностью непрерывной работы, абразивным воздействием продуктов, влиянием моющих и дезинфицирующих растворов, а также другими специфическими условиями.

Строительство и архитектура

Листовой и трубный прокат может успешно использоваться для решения широкого спектра архитектурно-строительных, дизайнерских, технических и прочих задач. Например, для изготовления таких стационарных и модульных конструкций, как стеллажи, стенды, полки, элементы интерьера и экстерьера, опорные конструкции для торгового интерьера, торговые полки, витрины и т.п.

В производстве трубопроводов и архитектурных конструкций в ряде случаев оптимально использовать трубы из относительно недорогой нержавеющей стали AISI 439, которая является улучшенным аналогом стали 08Х17Т и в соответствии с ГОСТ 5632-72 "применяется в качестве заменителя стали марок 12Х18Н9Т и 12Х18Н10Т", в том числе и для сварных конструкций. Трубы из стали 439 не подвержены МКК, а сверхнизкая концентрация углерода (реально <0,02%) и наличие стабилизирующего титана или ниобия является гарантией предотвращения обеднения хромом сварных швов и зон термического влияния, что повышает их коррозионную стойкость и предотвращает формирование закалочных структур, приводящих к трещинообразованию при сварке. Трубы из этих сталей легко подвергаются механической обработке, холодному деформированию и вытяжке. Химический состав и способ изготовления гарантируют высокую однородность и отсутствие расслаивания трубного проката, а также повышенную коррозионную стойкость и качество сварных соединений.

Высокотемпературное печное оборудование, дымоходы, вентиляционные короба, системы выхлопа

Во всем мире из ферритных хромистых сталей изготавливают элементы конструкций, эксплуатируемые в горячих газовых средах, которые образуются при переработке и сжигании топлива и содержат водяной пар, оксиды углерода, углеводороды, окислы азота, двуокись серы, сероводород и т.д. Стали серии AISI 400 коррозионно устойчивы к нефти и продуктам ее дистилляции, эфирным и машинным маслам и т.п. Кроме того, сера как составная часть продуктов сгорания нефтепродуктов в виде окислительной двуокиси серы оказывает разрушительное действие на никельсодержащие аустенитные стали. Присутствие в стали никеля приводит к образованию легкоплавкой эвтектики "сульфид никеля - никель", которая проникает вглубь стали по границам зерен, вызывая ее охрупчивание. Еще более опасным врагом никельсодержащих сталей является восстановительная среда сероводорода (h3S). А стали 400 серии сохраняют в таких условиях свои высокие коррозионные свойства

Использование безникелевых нержавеющих сталей, конечно, не ограничивается приведенными примерами. Данные марки сталей могут применяться для изготовления различных конструкций нефтегазового машиностроения (рамки для каплеулавливателей в нефтяных сепараторах, тарелки и насадки ректификационных колонн и т.д.). Мартенситная сталь AISI 420 используется в тех случаях, когда необходимо сочетание высокой износостойкости и хорошей коррозионной стойкости: при изготовлении режущего и мерительного инструмента, кухонной утвари, деталей турбин и котлов, крепежа, пружин, карбюраторных игл, штоков поршневых компрессоров, деталей внутренних устройств аппаратов и других различных деталей, работающих на износ в слабоагрессивных средах до 450 °С.

В заключение отметим, что для продвижения на отечественные рынки давно освоенных зарубежными производителями высококачественных и относительно недорогих нержавеющих сталей серии AISI 400 наш производитель должен ясно представлять, что имеет дело с классом сталей, которые отличаются от привычных ему никельсодержащих сталей типа 12Х18Н10Т или серии AISI 300. Желание существенно сэкономить должно быть подкреплено учетом специфики обрабатываемости и сварки безникелевых сталей, а также четким представлением об их коррозионной стойкости, механических и физических свойствах, стабильности свойств при эксплуатации, диапазонах температурной применимости, соответствия способа обработки и т.д. Знание специфики обработки и эксплуатации этих сталей, желание производителя адаптировать технологический цикл под новые для него стали - залог существенной экономии. Например, стоимость листового проката сталей 409 и 430 и заметно ниже стоимости проката отечественных сталей-аналогов (08Х13 и 12Х17), и в 1,5-2 раза ниже, чем стоимость никельсодержащих марок AISI 304 (08Х18Н10) и 321 (08-12Х18Н10Т).

www.1metal.com

AISI 304 / 304L Технические данные - справочник нержавеющего металлопроката

/ Справочник металлопроката / Нержавеющий металлопрокат /AISI 304 / 304L Технические данные

Краткие сведения

Марка AISI304 является наиболее универсальной и наиболее широко используемой из всех марок нержавеющих сталей. Её химический состав, механические свойства, свариваемость и сопротивление коррозии/окислению обеспечивает лучший выбор в большинстве Приложений за относительно низкую цену. Эта сталь также имеет превосходные низко-температурные свойства. Если межкристаллическая коррозия происходит в зоне высоких температур, так же рекомендуется ее применение.

Область применения

304 используется во всех индустриальных, коммерческих и внутренних областях из-за ее хорошей антикоррозийной и температурной устойчивости. Вот некоторые ее применения:

Дифференциация марки 304

При производстве стали могут быть заданы следующие особые свойства, что предопределяет ее применение или дальнейшую обработку:

Химический Состав (ASTM A240)

| C | Mn | P | S | Si | Cr | Ni | |

| 304 | 0.08 max | 2.0 | 0.045 | 0.030 | 1.0 | 18.0 до 20.0 | 8.0 до 10.50 |

| 304L | 0.03 max | max | max | max | max | 18.0 до 20.0 | 8.0 - 12.0 |

Типичные Свойства в Отожженном Состоянии

Свойства, указанные в этой публикации типичны для производства одного из заводов и не должны быть расценены как гарантируемые минимальные значения для целой спецификации.

1. Механические Свойства при комнатной температуре

| 304 | 304L | |||

| Типичн | Min | Типичн | Min | |

| Rp mПредел прочности (при растяжении), N/mm2 | 600 | 515 | 590 | 485 |

| Rp0,2Предел Упругости, (0.2 %), (текучесть), N/mm2 | 310 | 205 | 310 | 170 |

| A5относительное удлинение, % | 60 | 40 | 60 | 40 |

| Твердость по Бринеллю - НВ | 170 | - | 170 | - |

| Усталостная прочность, N/mm2 | 240 | - | 240 | - |

При необходимости, прочность аустенитной стали можно повысить следующим образом:

Азотированная нержавеющая сталь используется, в частности, в таких объектах как крупные резервуары, колонны и транспортные контейнеры, в которых более высокая расчетная прочность (Rp0,2) стали позволяет уменьшить толщину стенки и добиться экономии в расходах на материалы.

Другими областями применения аустенитной стали, подвергнутой формоупрочнению, служат, например, различные формовочные плиты для производства транспортных средств, сварные трубы, обручи для кегов, цепи, планки и опорные элементы.

2. Свойства при высоких температурах

Все эти значения относятся к 304 только. Для 304L значения не приводятся, потому что её прочность заметно уменьшается выше 425oC.

Предел прочности при повышенных температурах

| Температура, oC | 600 | 700 | 800 | 900 | 1000 |

| Rp mПредел прочности (при растяжении), N/mm2 | 380 | 270 | 170 | 90 | 50 |

Минимальные величины Предела Упругости при высокой температуре (деформация в 1 % за 10 000 часов)

| Температура, oC | 550 | 600 | 650 | 700 | 800 |

| Rp1,01.0% пластичная деформация (текучесть), N/mm2 | 120 | 80 | 50 | 30 | 10 |

Максимум, рекомендованных Температур Обслуживания (Температура образования окалины)

Непрерывное воздействие 925oC прерывистые воздействия 850oC

3. Свойства в низких Температурах (304 / 304L)

| Температура | oC | -78 | -161 | -196 |

| Rp mПредел прочности (при растяжении), N/mm2 | N/mm2 | 1100/950 | 1450/1200 | 1600/1350 |

| Rp0,2Предел Упругости, (0.2 %), (условный предел текучести) N/mm2 | N/mm2 | 300/180 | 380/220 | 400/220 |

| Ударная вязкость | J | 180/175 | 160/160 | 155/150 |

4. Сопротивление Коррозии

4.1 Кислотные средыпримеры приводятся для некоторых кислот и их растворов (наиболее общие значения)

| Температура, oC | 20 | 80 | ||||||||||

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | 100 |

| Серная Кислота | 2 | 2 | 2 | 2 | 1 | 0 | 2 | 2 | 2 | 2 | 2 | 2 |

| Азотная Кислота | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 0 | 1 | 2 |

| Фосфорная Кислота | 0 | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 1 | 2 |

| Муравьиная Кислота | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 2 | 2 | 1 | 0 |

Код:0 = высокая степень защиты - Скорость коррозии менее чем 100 mm/год 1 = частичная защита - Скорость коррозии от 100m до 1000 mm/год 2 = non resistant - Скорость коррозии более чем 1000 mm/год

4.2 Атмосферные воздействияСравнение 304-й марки с другими металлами в различных окружающих средах (Скорость коррозии рассчитана при 10-летнем подвергании).

| Окружающая среда | Скорость коррозии (mm/год) | ||

| AISI 304 | Aлюминий-3S | углеродистая сталь | |

| Сельская | 0.0025 | 0.025 | 5.8 |

| Морская | 0.0076 | 0.432 | 34.0 |

| Индустриальная Морская | 0.0076 | 0.686 | 46.2 |

5. Тепловая Обработка

1. Отжиг.Высокая температура от 1010 oC до 1120 oC и быстрый отпуск (охлаждение) в воздухе или воде. Лучшее сопротивление коррозии получено, когда отжиг при 1070 oC, и быстром охлаждении

2.Отпуск (Снятие напряжения).Для 304L - 450-600 oC в течение одного часа с небольшим риском сенситизации. Должна использоваться более низкая температура отпуска - 400 oC максимум.

3. Горячая обработка(интервал ковки)Начальная температура: 1150 - 1260oC Конечная температура: 900 - 925oC

Любая горячая обработка должна сопровождаться отжигом.

Обратите внимание: Время для достижения однородности прогрева дольше для нерж. сталей чем для углеродистых сталей - приблизительно в 12 раз.

6. Холодная Обработка

304 / 304L являясь чрезвычайно прочной, упругой и пластичной, с легкостью находит множество применений. Типичные действия включают изгиб, формовку растяжением, глубокую и ротационную вытяжку.

В процессе формовки можно использовать те же машины и чаще всего даже те же инструменты как и для углеродистой стали, но здесь требуется на 50-100% больше силы.

Это связано с высокой степенью упрочнения при формовке аустенитной стали, что в некоторых случаях является отрицательным фактором.

1. О гибкеПриближенные пределы изгиба получают, когда s=толщина листа и r=радиус изгиба:

Обратное распрямление больше, чем у углеродистой стали, ввиду чего .При загибе обычного прямого угла на 90º получаем следующие показатели по выправлению:

r = s обратное распрямление ок.2ºr = 6 х s обратное распрямление ок.4ºr = 20 x s обратное распрямление ок.15º

Для аустенитной нержавеющей стали минимальный рекомендуемый радиус гибки составляет r = 2 x s.

Следует заметить, что для ферритной нержавеющей стали рекомендуют следующие минимумы:s < 6 мм → мин r = s, 180º6 < s < 12мм → мин r = s, 90º

2. Глубокая вытяжка и ротационная вытяжкаПри чистой глубокой вытяжке на прессе заготовку не подвергают , а материалу дают свободно течь в инструментах. На практике такое имеет место очень редко. Например, при вытяжке хозяйственной посуды всегда присутствует также элемент формовки с растяжением.

Материал, подвергаемый глубокой вытяжке, должен быть максимально стабильным, т.е. он должен обладать низкой степенью упрочнения при формовке, а показатель Md30(N) должен явно быть . В отношении нержавеющих столовых приборов применяются обычно те же самые т.н. суб-анализы нержавеющего проката, как и при изготовлений кастрюль методом глубокой вытяжки.

Ротационная вытяжка на токарно-давильном станке, как говорит уже само название, представляет собой процесс формовки с точением. Типичными объектами применения являются ведра и аналогичные конусные изделия симметричного вращения, которые обычно не подвергают полировке.

3. О формовке с растяжениемВ процессе формовки с растяжением заготовку подвергают во время вытяжки. Стенки становятся более тонкими и во избежание разрывов для стали желательно предусмотреть свойства повышенного упрочнения при формовке. При выполнении более сложных операций ( например, из заготовки посудомоечного стола вытягивают одновременно по две чаши), показатель Md30(N) стали должен явно быть .

7. Сварка

Свариваемость - очень хорошая, легко свариваемая.

| Сварочный процесс | Толщина без сварного шва | С учетом сварного шва | Защитная среда | ||

| Толщина | Покрытие | ||||

| Пруток | Проволока | ||||

| Resistance -spot (точечная) -seam (шов) | ≤2mm | ||||

| TIG | <1,5mm | >0.5mm | ER 308 l(Si) W.Nr 1.4370 ER 347 (Si) | ER 308 l(Si) W.Nr 1.4370 ER 347 (Si) | АргонАргон + 5% ВодородАргон + Гелий |

| PLASMA | <1.5mm | >0.5mm | ER 310 | ER 308 l(Si) W.Nr 1.4370 ER 347 (Si) | АргонАргон + 5% ВодородАргон + Гелий |

| MIG | >0.8mm | ER 308 l(Si) W.Nr 1.4370 ER 347 (Si) | Аргон + 2% CO2Аргон + 2 % O2Аргон + 3% CO2 + 1% h3Аргон + Гелий | ||

| S.A.W. | >2mm | ER 308 L ER 347 | |||

| Electrode | Repairs | E 308E 308LE 347 | |||

| Laser | <5mm | Гелий. Иногда Аргон, Азот. | |||

Обычно тепловая обработка после сварки не требуется. Однако, где существует риск межкристаллитной коррозии, производят дополнительное отожжение при 1050-1150°С. Для марок 304L (низкий углерод) или 321 (стабилизация Ti) это условие - предпочтительно (Нагрев шва до 1150°С с последующим быстрым охлаждением). Сварочный шов механическим и химическим способом должен быть очищен от окалины и затем пассивирован травильной пастой

www.scmetal.ru