- Увеличивается долговечность и надежность работы подшипников за счет низкого коэффициента трения (0,04…0,07), а также содержания в сплаве графита и пор (15…30 %), заполненных маслом. Благодаря этому подшипники могут работать в тяжелых условиях, а в отдельных случаях в течение длительного времени (2…3 года) без введения дополнительной смазки при наличии масляных карманов.

- Износ подшипников из пористых сплавов в 7…8 раз меньше износа подшипников из литых сплавов, причем такие подшипники почти не изнашивают шейки вала.

- Изделия получаются с повышенной точностью размеров, без дальнейшей механической обработки, что снижает себестоимость подшипников и других антифрикционных деталей в 2…3 раза.

- железографитовых с содержанием 92…99,5 % Fe, до 5% Cu, 0,5…3 % графита;

- бронзографитовых с содержанием 86…88 % Си, 9… 10 % Sn, 2 — 3 % С;

- бронзографитовых с содержанием 57,5…69,5 % Сu, 30…40 % Рb, до 1 % Sn, 0,5…1,5% С;

- алюминиево-свинцовых с содержанием до 40 % РЬ, до 7 %Sn, алюминий — остальное и др.

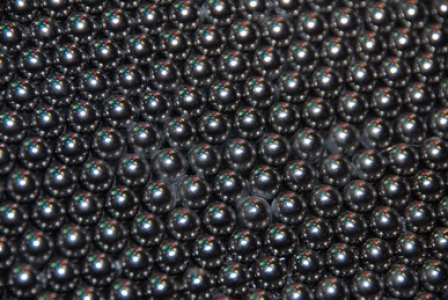

- - Шарикоподшипниковые стали.

Подвергаются воздействию высоких нагрузок переменного характера. Основными требованиями являются высокая прочность и износостойкость, высокий предел выносливости, отсутствие концентраторов напряжений, неметаллических включений, полостей, ликваций. ... [читать подробнее].

- - Подшипниковые стали.

Подшипниковые стали характеризуются высокой твердостью. Это высококачественная износостойкая сталь, способная сопротивляться большим контактным нагрузкам. Повышенная концентрация углерода обеспечивает подшипниковым сталям высокую твердость и износостойкость, а... [читать подробнее].

- - Опишите подшипниковые стали. Назначение, основные требования, легирование, марки

Наиболее распространённые подшипниковые высокоуглеродистые стали можно классифицировать следующим образом: стали для подшипников, работающих в обычных условиях (хромистая, хромистая с добавкой молибдена, хромомарганцевокремнистая, хромомарганцевая с добавкой... [читать подробнее].

- - Шарикоподшипниковые стали

Среднеуглеродистых сталей (ГОСТ 1050-74 и 4543-71) Марка стали Элементы Другие элементы C Mn Cr Ni 45Х 0,41-0,49 0,5-0,8 0,8-1,1 &... [читать подробнее].

- хром – 1,35-1,65

- углерод – 0,95-1,05

- марганец – 0,2-0,4

- кремний – 0,17-0,37

Подшипниковая сталь ШХ 15. Какая сталь используется в подшипниках

Подшипниковые материалы и технология их термической обработки

Из сталей, легированных хромом, с учетом высокого комплекса механических свойств, особенной стойкости против износа от истирания, и сравнительно невысокой стоимости для изготовления деталей подшипников были выбраны стали группы ШХ: для шариков и роликов — ШХ6, ШХ9, ШХ12, для колец — ШХ15. В качестве исходной заготовки для изготовления колец использовали пруток или поковки (штамповки) из него.

До Великой Отечественной войны в общем объеме стали, используемой для выпуска подшипников, 99,5 % составляли стали типа ШХ и лишь 0,5 % — другие марки. Основными видами термической обработки были закалка и отпуск. Наружный диаметр подшипников не превышал 400 мм.

Однако уже в начале 50-х годов XX века потребовались подшипники с наружным диаметром до 1,4…2 м с усложненной конфигурацией колец, для закалки которых требовались горячие среды, закалочные устройства с вращающимися валками, штампы и другие приспособления. Кроме того, появилась необходимость в использовании такой трудоемкой операции химико-термической обработки, как цементация в твердом карбюризаторе. В это время уже использовали для изготовления подшипников около 10 % цементируемых и других сталей. Получили распространение трехслойные композиции для вкладышей из стали, пористого Cu-Ni сплава и свинцового сплава.

Крупногабаритные подшипники сначала изготовляли из стали ШХ15, однако вследствие появления на поверхности колец после закалки мягких трооститных пятен, все кольца диаметром более 200 мм изготовляют из стали ШХ15СГ.

Подшипники, работающие на износ, изготовляют из твердокалящийся стали, а подшипники, подвергающиеся, кроме износа, воздействию значительных ударных нагрузок, — из цементируемых сталей. Для цементации применяют городской газ состава: 90…95 % СН4; 1…3 % СО; 1 % С02; 1 % 02; остальное — азот. Одновременно с переходом на цементацию с использованием городского газа для деталей крупногабаритных подшипников был осуществлен процесс цементации с применением газообразного кабюризатора в печах с вращающейся ретортой (для колец небольших габаритов из стали 20Х2Н4А) и в толкательных печах типа Ц-160 и ТПЦА (для холодноштампованных колец из стали 18ХГТ). Для колец толщиной более 35 мм и роликов диаметром более 55 мм используют стали ШХ20СГ (ГОСТ 801-78), 95X18 и 8Х4В9Ф2. Для подшипников железнодорожного транспорта нашли применение баббиты БКА и Б16 (ГОСТ 1209-78).

Для изготовления наиболее точных и тяжелонагруженных подшипников используют стали типа ШХ15СГ-Ш, 95X18-Ш, 20Х2Н4А-Ш, получаемые методом электрошлакового переплава (ЭШП). В стали ЭШП отсутствуют строчечные грубые неметаллические включения; металл плотный и однородный по макроструктуре, имеет пониженную растравливаемость в горячем и холодном состояниях, обладает более высокими механическими свойствами по сравнению со сталью, полученной обычными методами выплавки.

Кольца и подшипники из коррозионно-стойкой стали 95X18-Ш после термической обработки в вакууме имеют светлую поверхность, при этом не наблюдается обезуглероживания, что позволило уменьшить припуски на шлифование или для некоторых поверхностей вообще отменить эту операцию.

Теплостойкие подшипники

При изготовлении деталей подшипников из сталей ШХ15, ШХ15СГ и 95X18-Ш, предназначенных для работы при повышенных (до 100… 150 °С) температурах, применяют, как правило, специальную термическую обработку. При этом заготовки колец после ковки (или вытачивания из трубы или прутка) подвергают нормализации и ускоренному отжигу для получения структуры однородного мелкозернистого и точечного перлита. Совершенствование технологии термической обработки тел качения осуществлялось в двух направлениях: внедрение нагрева ТВЧ и применение контролируемых атмосфер при термической обработке.

Антифрикционные порошковые сплавы

Применение порошковых сплавов для изготовления антифрикционных изделий (подшипников, втулок, вкладышей и др.), работающих на малых частотах вращения вала и при удельной нагрузке не более 1000 МПа, вместо компактных антифрикционных сплавов имеет ряд преимуществ.

При изготовлении подшипников из порошковых антифрикционных материалов уменьшается расход дорогих цветных материалов и сплавов.

Антифрикционные детали чаще изготовляют из следующих пористых сплавов:

Для улучшения антифрикционных свойств эти сплавы пропитывают серой и другими добавками.

На основе цветных металлов и графита созданы также ингредиентные материалы для втулок и других антифрикционных деталей. Из порошков латуни с добавкой большого количества графита изготовляют направляющие втулки клапанов двигателей внутреннего сгорания, которые работают без смазки при температуре 430 °С свыше 500 ч, коррозионно-стойкие конденсаторные трубки для судостроения и детали с дифференцированными свойствами для электро- и химического машиностроения. Использование ингредиентных пористых материалов — перспективное направление в производстве ККМ.

Баббиты

Антифрикционные сплавы на основе олова и свинца Б88 и Б83 состоят из мягкой основы а-раствора сурьмы в олове и р’-фазы твердых включений SnSb. Они применяются для изготовления подшипников, работающих при скоростях скольжения до 50 м/с и удельных давлениях до 20 МПа.

Подшипники из свинцовых баббитов Б16, БН и БС6Д могут работать при скоростях скольжения до 30 м/с, но допускают удельное давление до 100 МПа; их используют в механизмах подвижного состава на железнодорожном транспорте.

В машиностроении расширяется использование кальциевых баббитов, содержащих 0,3… 1,5 % кальция и 0,1… 1,2 % кадмия и имеющих более высокие характеристики прочности (δв > 95 МПа) и коррозионной стойкости.

Перспективным направлением использования баббитов является изготовление биметаллических деталей с повышенными антифрикционными свойствами.

Антифрикционные цинковые сплавы

В машиностроении используются в основном два антифрикционных цинковых сплава: ЦАМ 10-5 и ЦАМ 9,5-1,5. Кроме алюминия и меди, они содержат 0,03… 0,06 % Mg. Из сплава ЦАМ 10-5 чаще изготовляют отливки втулок, ползунов, монометаллических вкладышей и т.д. Сплав ЦАМ 9,5-1,5 используют для получения биметаллических полос и деталей совместно со сталью и алюминиевыми сплавами методом проката. В деформированном виде ЦАМ 9,5-1,5 используют для биметаллических полос со сталью и алюминиевыми сплавами методом проката и последующей штамповки вкладыша.

Вследствие высоких антифрикционных свойств и достаточной прочности эти сплавы могут заменять бронзы для узлов трения, температура которых не превышает 100 °С.

Также Вам будет интересно:

chiefengineer.ru

Шарикоподшипниковые стали. Шарикоподшипниковые марки стали.

Подвергаются воздействию высоких нагрузок переменного характера. Основными требованиями являются высокая прочность и износостойкость, высокий предел выносливости, отсутствие концентраторов напряжений, неметаллических включений, полостей, ликваций.

Пружинные стали. Рессорно-пружинные стали. Пружинная сталь свойства. Релаксация напряжений.Легированные стали. Классификация легированных сталей. Классификация легированных сталей по микроструктуре. Маркировка легированных сталей.

Шарикоподшипниковые стали характеризуются высоким содержанием углерода (около 1 %) и наличием хрома (ШХ9, ШХ15). Высокое содержание углерода и хрома после закалки обеспечивает структуру мартенсит плюс карбиды, высокую твердость, износостойкость, необходимую прокаливаемость. Дальнейшее увеличение прокаливаемости достигается дополнительным легированием марганцем, кремнием (ШХ15СГ).

Повышены требования в отношении чистоты и равномерности распределения карбидов, в противном случае может произойти выкрашивание. Стали подвергаются строгому металлургическому контролю на наличие пористости, неметаллических включений, карбидной сетки, карбидной ликвации.

Термическая обработка включает отжиг, закалку и отпуск. Отжиг проводят после ковки для снижения твердости и подготовки структуры к закалке. Температура закалки составляет 790…880 oС в зависимости от массивности деталей. Охлаждение – в масле (кольца, ролики), в водном растворе соды или соли (шарики). Отпуск стали проводят при температуре 150…170oС в течение 1…2 часов. Обеспечивается твердость 62…66 НRC.

Улучшаемые стали. Улучшаемые легированные стали. Улучшаемые конструкционные стали. Термообработка улучшаемых сталей.Высокопрочные стали. Высокопрочные конструкционные стали. Получение высокопрочных сталей. Свойства высокопрочной стали. Мартенситно-стареющие стали.

Из стали ШХ9 изготавливают шарики и ролики небольших размеров, из стали ШХ15 – более крупные.

Детали подшипников качения, испытывающие большие динамические нагрузки (подшипники прокатных станов), изготавливают из сталей 20Х2Н4А и 18ХГТ с последующей глубокой цементацией на глубину 5…10 мм. Для деталей подшипников, работающих в азотной кислоте и других агрессивных средах, используется сталь 95Х18.

www.mtomd.info

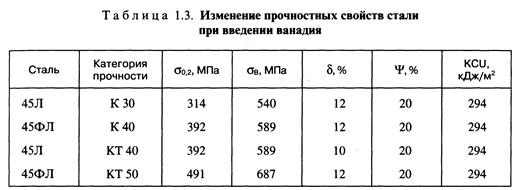

Подшипниковые стали

Количество просмотров публикации Подшипниковые стали - 250

Рессорно-пружинные стали общего назначения

Основным требованиями, предъявляемыми к деталям типа рессор и пружин, являются высокий предел упругости, высокое сопротивление усталости при достаточной пластичности. Для получения этих свойств стали должны содержать углерода ≥ 0,5% и быть подвергнуты закалке (в воде или масле) и среднетемпературному отпуску при 400-5000С (в зависимости от марки). Стали также должны обладать хорошей закаливаемостью и прокаливаемостью. В соответствии с ГОСТ 14959-79 в качестве рессорно-пружинных используются углеродистые стали марок 65, 70, 80, 85 и легированные качественные и высококачественные стали. Основные легирующие элементы – кремний, марганец, хром, ванадий. Наиболее часто используются кремнистые стали, к примеру, 55С2, 70С3А и др., в основном для пружин вагонов, автомобильных валов и т.д.

Стали 60С2ХФА, 65С2ВА применяют для крупных высоконагруженных пружин и рессор. Размещено на реф.рфДля клапанных пружин рекомендуется сталь 50ХФА, не склонная к перегреву и обезуглероживанию.

Химический состав сталей регламентирован по ГОСТ 4955-77.

Кроме сталей, применяемых для изготовления пружин в термически обработанном состоянии, в качестве пружинного материала применяют также высокоуглеродистые стали марок 65…85 (ГОСТ4955-77) и инструментальные стали У10, У12 в виде холоднотянутой (со степенью деформации не менее 70%) шлифованной проволоки (серебрянки). Пружины после холодной навивки подвергают отпуску при 250-320оС для снятия напряжений и повышения предела упругости.

Стали применяются для изготовления элементов подшипников – тел качения (шариков или роликов), колец. Подшипниковая сталь должна обладать высокой твердостью (HRC≥62), в связи с этим применяют высокоуглеродистую сталь с содержанием углерода в среднем 1%. Стали должны иметь высокую прокаливаемость, т.к. элементы подшипника должны прокаливаться насквозь. Для достижения этого стали легируют хромом. Чем больше размер закаливаемой детали подшипника, тем больше должно быть содержание хрома в стали. К подшипниковым сталям предъявляют высокие требования по содержанию неметаллических включений (оксидных, сульфидных) и карбидной ликвации, потому что нагрузка в подшипниках локальная и если в точках касания шарика (ролика) и кольца окажется включение, то может произойти местное разрушение (выкрашивание), и долговечность работы подшипника снизится.

Термическая обработка детали подшипника состоит из закалки в масло с температурой 830-8400С и низкого отпуска при температуре 150-1600С, что обеспечивает твердость не ниже 62 HRC. Структура стали – мелкоигольчатый мартенсит с равномерно распределенными карбидами.

Марки подшипниковых сталей обозначаются буквами ШХ, что расшифровывается как подшипниковая (шарикоподшипниковая) хромистая, цифра после буквы Х показывает содержание хрома в десятых долях процента. Дополнительно стали легируют кремнием и марганцем. Химический состав подшипниковых сталей соответствует ГОСТ 801-78.

Читайте также

referatwork.ru

Сталь подшипниковая - Справочник химика 21

Сталь подшипниковая. Технические условия [c.563]Применяют для ЭФО цинка в кадмии, олове, боре, никеле, серебре, алюминии, галлии, индии, стали, подшипниковых сплавах [346, 372, 491], сточных водах [317], ферромарганце [313], морской воде [436]. [c.167]

Для повышения производительности обработки при доводке деталей из закаленных сталей (подшипниковые кольца, ролики) применяют абразивные круги на керамической связке на основе зеленого карбида кремния 63С. Для доводки пластин магнитов используют круги на основе электрокорунда 23А — 25А зернистостью 8 —М40, твердостью М2—СМ2. [c.444]

При условии ускоренного развития станкостроения можно также ожидать повышение спроса на сортовой прокат из легированных сталей -инструментальных, подшипниковых, нержавеющих. [c.29]Большое значение имело создание композитного материала, в котором тефлон (в виде волокна) сочетается с прочными металлическими волокнами. Подшипники из подобного материала применяются в узлах подвесок реактивных двигателей и в подвесках шасси самолетов (например, в английском пассажирском реактивном самолете Комета установлено около 400 подшипников на основе тефлона). Принцип работы такого подшипникового материала заключается еще и в том, что металлическая губка отводит возникающую на поверхности трения теплоту и несет основную часть нагрузки, а поверхностный слой тефлона выполняет рол смазки. В местах, где слой тефлона перестает существовать, начинается трение стали по бронзе. Коэффициент трения в этом месте увеличивается, вследствие чего повышается температура. Так как тефлон имеет значительно больший коэффициент теплового расширения, чем бронза, он выделяется из пор и вновь создает на поверхности трения смазочную пленку. [c.364]

Антифрикционные свойства тефлона изучены достаточно хорошо, тогда как антифрикционные свойства пластмасс на основе полиамидов и полиэтиленов, применяемых в качестве подшипниковых материалов для некоторых легко нагруженных сопряженных деталей машин, изучены мало. В связи с этим Матвеевским были исследованы полиамиды различных марок, полиэтилен низкого и высокого давления и тефлон. Часть испытаний длительностью 60 мин велась при температуре 20 С, а испытания при повышенных температурах длились 1 мин. Температура изменялась от 20 до 350° С. Для всех полиамидов при сухом трении по стали наблюдалось прерывистое скольжение, сопровождающееся значительными скачками коэффициента трения. Наибольшее значение коэффициента трения и его скачка были получены для полиамидов. [c.364]

Легкоплавкие подшипниковые сплавы, так называемые баббиты, широко применяют в современном машиностроении в качестве материала для изготовления вкладышей для подшипников. Основой для этих сплавов служит главным образом свинец, который, однако, сам очень мягок. Сурьма тверже свинца в 10 раз, а эвтектический сплав ее со свинцом, содержащий 13% 8Ь, тверже свинца в 2,5 раза. Подшипниковые вкладыши часто изготовляют из сплава, содержащего 16—18% 5Ь и 82—84% РЬ структура этого сплава представляет собой мягкую основу (эвтектический сплав) и твердые включения кристаллов сурьмы. Такого типа материал для вкладышей обусловливает малый коэффициент трения со сталью и способствует хорошему удерживанию смазки. [c.212]

В некоторых случаях, например в ВДП для плавки слитков подшипниковых сталей, соленоиды не применяют, так как весьма важно избежать движения металла в лунке. Поэтому в печах для плавки слитков тепловые потери лунки жидкого металла конвекцией существенно меньше потерь теплопроводностью и могут не учитываться при анализе. [c.198]

Устойчивость олова дает возможность широко использовать его в условиях не очень сильного коррозионного воздействия. Чаще всего оно находит применение в качестве защитных покрытий по стали, меди и латуни, контактирующих с питьевой водой, пищевыми продуктами, овощами, фруктами (консервные банки). Область применения олова ограничена его незначительной механической прочностью и низкой термоустойчивостью. Олово служит легирующим компонентом в ряде припоев и сплавов для заливки подшипников (подшипниковая композиция). [c.142]

Дежа изготовлена из нержавеющей стали. Фланцем ее крепят к станине мешалки. Внутри дежи смонтированы в подшипниковых узлах два перемешивающих шнека 77, вращающиеся навстречу друг другу. В донной части дежи установлен разгрузочный шнек 10 соосно с патрубком. [c.1122]

Дежа 7 состоит из сварного корпуса, выполненного ш нержавеющей стали, двух перемешивающих валов с Z-образными лопастями и разгрузочного шнека. Перемешивающие валы установлены в подшипниковые опоры и соединены зубчатой парой. Разгрузочный шнек закреплен одним концом в подшипниковой опоре, а другим - в подшипнике скольжения съемной крестовины, установленной в разгрузочном окне. Для удобства санитарной обработки разгрузочный патрубок имеет поперечный разъем. [c.1126]

Основные элементы центробежного компрессора. Корпус отливают из чугуна, он имеет горизонтальный разъем, уплотняемый прокладкой. Верхняя и нижняя части корпуса соединяются шпильками. Подшипниковые камеры выполнены вместе с нижней и верхней частью корпуса. Всасывающий 1 и нагнетательный 2 патрубки направлены вниз и отлиты вместе с нижней частью корпуса. Неподвижные элементы проточной части компрессора изготовлены из литых чугунных дисков, скрепленных между собой болтами. Для компенсации теплового расширения между корпусом и диафрагмами выполнен радиальный зазор. Диафрагмы, установленные в корпусе посредством подвесок со специальными пружинами, имеют возможность расширяться по периферии. Ротор состоит из вала 3 с насаженными на него рабочими колесами и втулками под подшипники 4, упорными дисками под подшипник и полумуфтой на конусном конце. Вал ротора изготавливается из легированной стали, опирается на подшипники. Осевому сдвигу препятствует упорный подшипник. [c.113]

Различают пластичные ( НВ 100) подшипниковые сплавы. К пластичным материалам относятся баббиты, антифрикционные сплавы алюминия с медью, никелем и сурьмой, свинцовые бронзы. Их применяют в высокоскоростных опорах, рассчитанных на работу в режиме жидкостной смазки. Эти материалы не обладают высокой прочностью и их наносят наплавкой или заливкой тонким слоем на твердую и прочную основу - подложку из стали, чугуна или бронзы. Выпускают биметаллические вкладыши, трубы и ленту с антифрикционным покрытием из пластичных материалов. Толщина слоя заливки вкладышей составляет от десятых долей миллиметра до 2-3 мм. Пластичные подшипниковые материалы обладают высокими антифрикционными свойствами, хорошей прирабатываемостью и износостойкостью, удовлетворительно работают в режимах полужидкостного и даже полусухого трения. [c.99]

Применение. Большая часть О. расходуется для производства различных подшипниковых (баббит) и типографских (гарт, пьютер) сплавов, бронзы, латуни, а также в химической промышленности для тепловой стабилизации или при синтезе полимеров, О.-содержащих химических веществ. Важной областью применения О. является лужение стали. О. используется в различных транспортных средствах, машинном и электрооборудовании, при прокладке труб, в отопительных системах, для соединения швов контейнеров. В припойных сплавах, не содержащих свинца, О. сплавляется с серебром, сурьмой, цинком или индием для получения особых свойств сплавов — повышенной прочности или коррозионной стойкости, о. является компонентом титановых сплавов для авиапромышленности, циркониевых сплавов для атомных реакторов. О. используется для производства автомобильных радиаторов, при изготовлении кондиционеров, теплообменников в электронной промышленности, при производстве компьютеров в стоматологии (амальгамы) при изготовлении жаростойких эмалей и глазури при протравном крашении тканей в производстве сверхпроводящих материалов в консервной промышленности и др. [c.405]

Так, например, твердые сплавы, применяемые для изготовления режущих частей инструментов, изготовляют порошковым методом из карбидов вольфрама и титана и металлического кобальта. Карбиды вольфрама и титана отличаются высокой твердостью и тугоплавкостью, но наряду с этим являются хрупкими, а кобальт обладает хорошими пластическими свойствами, поэтому при прессовании и спекании смеси частицы карбидов связываются кобальтом, образуя плотный твердый сплав. На основе глинозема и металлического хрома порошковым методом получают материал, обладающий при высокой температуре хорошей антикоррозийной стойкостью на воздухе до температуры 1200° С, а в продуктах сгорания топлива до 1600° С этот материал не поддается также воздействию жидкой стали и печных шлаков. Порошковыми методами изготовляют пористые подшипниковые втулки, постоянные магниты (на основе железа и алюминия), которые в литом состоянии обладают большой хрупкостью и не поддаются механической обработке, а также материалы для контактов электрических аппаратов и т. д. [c.303]

ШАРИКОПОДШИПНИКОВАЯ СТАЛЬ — то же, что и подшипниковая сталь. [c.743]Для герметизации статора и его обмотки относительно внутренней полости двигателя, заполненной рабочей жидкостью, в расточке статора установлена тонкостенная гильза 10 из кислотостойкой стали Х17Н13М2Т, которая приварена к втулкам подшипниковых щитов 5 и 22 герметичным швом. Собранный и испытанный статор двигателя не может подвергаться разборке в эксплуатационных усло- [c.176]

Кожух обычно делится на две составные части кожух ванны и кожух канальной части. Ванна предназначена для размещения основной массы металла, а также несливаемого остатка металла ( болота ), а канальная часть — для размещения футерованного канала с расплавленным металлом, окружающим сердечник магни-топровода с индуктором. Кожух изготавливается из листовой стали толщиной 6—10 мм. Для увеличения механической прочности он имеет продольные и поперечные ребра жесткости. В кожухе ванны предусматривают боковые или торцевые дверцы для обслуживания печи во время плавки металла, а также верхние крышки для загрузки шихты. Массивные дверцы и крышки снабжаются механизмами поворота и раздвигания створок. Кожухи печей непрерывного действия (например, печи для плавки цинка) устанавливаются неподвижно на фундаменте или имеют механизмы поворота печи для слива металла при работе печи в периодическом режиме. Сливной носок располагается либо в торце печи, либо вблизи оси наклона печи. Цапфы укрепляются в поперечном поясе жесткости и сочленяются с механизмами, осуществляющими поворот печи на угол 90—100°. Подшипниковые стойки прочно закрепляются в фундаменте печи. В кожухе предусматриваются проемы для присоединения индукционных канальных единиц, а также рабочая площадка, под которой обычно располагают крепление то-конодводов и вентиляторов для продувки полости индуктора (рис. 3.8). [c.117]

Индукторы средней частоты имеют магнитопроводы, охватывающие витки катушки с двух или четырех сторон. Нагреватели выполняются одно-, двух- и трехфазными в зависимости от мощности и подключаются к регулируемому силовому трансформатору. Для уменьшения вибраций витков катушек при больших токах индукторы заливают в жаростойкий бетон. Ил таких бетонированных секций состоит, например, индукционная нагревательная установка для нагрева прутков диаметром 65—115 мм и длиной 650—1400 мм из стали ШХ15 или 18ХГТ под профилирование подшипниковых колец производительностью 3000—5000 кг/ч. Питание установки осуществляется от пяти преобразователей частоты мощностью по 500 кВт, частотой 1000 Гц. [c.161]

В крупных синхронных компенсаторах с водородным охлаждением применяют сегментные подшипники, допускающие удельные нагрузки до 40 МПа (см. рис. 4.5, рис. 4.6). Подшипники встраивают в щиты, изготовляемые сварными из толстой листовой стали. В щите предусмотрены два герметически закрывающихся люка для сборки и осмотра подшипника. В центре щита расположена сделанная из стального литья масляная ванна, к которой приварены радиальные ребра жесткости. В масляной ванне неподвижно па изолированных от подшипниковых токов опорных колодках крепят разъемный стальной цилиндрический вкладыш, внутри которого размещены сегменты иодшипника (рис. 4.16, а, б). [c.129]

Изделия порошковой металлургии получают из металлических порошков, в ряде случаев с добавкой неметаллических компонентов, например, графита, карбидов, с последующим прессованием и спеканием полученных композиций. Для получения пористых изделий в исходную композицию вводят компоненты, которые затем выплавляют или выжигают. Производство деталей по такой технологии практически не имеет отходов, но требует сложной технологической оснастки. Используют как антифрикционный подшипниковый материал (железографитовый, железомеднографитовый, металлофторо-пласт) в виде втулок или вкладышей, не требующих подвода смазочного материала, в качестве фильтрующих элементов (из никеля, титана, углеродистой стали, коррозионно-стойкой стали в зависимостн от свойств среды) для очистки жидкостей и газов и в виде фрикционных материалов с повышенными коэффициентами трения, износо- и теплостойкостью. [c.101]

В композиционных подшипниках скольжения необходимо контролировать сцепление слоя оловянистой или свинцовистой бронзы с несущей основой из стали. Когда слой подшипникового металла получен методом литья, его можно хорошо прозвучивать на частотах до 5 МГц при обычных толщинах до 10 мм. Он имеет приблизительно такое же звуковое сопротивление, как и сталь поэтому участки с хорошим соединением дают только сравнительно слабый эхо-импульс. Металлические покрытия, нанесенные методом металлизации (распылением жидкого металла), прозрачны только в тонких слоях например, серебро прозрачно при толщине в несколько десятых долях миллиметра в малых вкладышах. Более толстые слои могут быть очень непрозрачными, так что и прочность их сцепления (наличие соединения) не может быть проконтролирована через слой. [c.568]

D2 для чугуна и стали ЮО для твердых сплавов (меди, латуни и т. п.) 2,50 для мягких металлов (алюминия, подшипниковых сплавов) [c.26]

Детали контактно нагруженных сопряжений изготовляют из высокопрочных углеродистых и легированных сталей с химико-термическим и термическим упрочнением поверхностных слоев. Рабочие поверхности обрабатывают с высокой точностью и чистотой по 10-12 классу. Для высокочастотных циклических контактных нагрузок, например, как в подшипниках качения, разработаны специальные подшипниковые стали -ШХ4, ШХ15, ШХ15СГ, ШХ20СГ6 (ГОСТ 801-78), содержащие 1% углерода и от 0,4 до 1,7% хрома. [c.102]

Гидравлический компрессор Верещагина . Компрессор (рис. 39) представляет собой блок 1 из легированной стали, в котором движется поршень 2. В блок вмонтированы всасывающий 3 и нагнетательный 4 клапаны. Поршень, изготовленный из шариг о-подшипниковой стали ШХ15, закаленной и отпущенной до твердости 40—45 единиц по Роквеллу, приводится в движение кулисным механизмом 5, укрепленным на блоке тягами 6. [c.88]

Поверхностное ионное легирование подшипниковой стали типа А13152100 (состав 1,0% С, 1,5% Сг, 0,3% Мп, 0,2% 51), предварительно закаленной на мартенсит ионами титана (энергия 190 кэВ, доза 2-10 моль/см ), приводит к значительному повышению коррозионной стойкости и к увеличению износостойкости (в 6 раз), если предварительно производилась шлифовка поверхностного слоя на глубине 40—60 мкм. На этой глубине достигается максимальная концентрация титана, равная 4% ат. Повышение коррозионной стойкости и износостойкости обуславлено образованием тонкодиопероной фазы карбида титана в аморфном сплаве Ре-Т1 на его поверхности. При ионном легировании стали азотом таких эффектов не наблюдали. [c.134]

Для откачки нефти и нефтепродуктов из заглубленных емкостей применяют вертикальные погружные насосы артезианского типа с электродвигателем во взрывобезопасном исполнении. На рис. 1-17 изображен погружной насос 20Н-22ХЗ. Агрегат состоит из корпуса, приводной головки с радиально-упорным подщипником и напорной колонки отверстия, просверленные во втулке колеса, разгружают рабочие колеса от осевых усилий. Втулки подшипников скольжения, выполненные из свинцовистой бронзы, расположены в секциях корпуса и напорной колонке. Смазка подщипников производится перекачиваемым нефтепродуктом, Рабочие колеса отливаются из бронзы или чугуна с бронзовыми уплотнительными кольцами. Вал насоса изготовляют из нержавеющей термообработанной стали. Уплотнение вала одинарное торцевое. Подшипниковая камера охлаждается перекачиваемой жидкостью. [c.29]

Смазывающие свойства синтетического масла ВНИИ НП-7 и авиационного масла МС-20 определяют на четырехшариковой машине трения (ЧШМ) при температуре окружающей среды. Узел трения машины представляет собой пирамиду из четырех контактирующих друг с другом подшипниковых шариков диаметром 19 мм не ниже IV степени точности по ГОСТ 3722—60 из стали марки LQX15 по ГОСТ 801—60. [c.107]

chem21.info

Подшипниковая сталь ШХ 15

ШХ 15 – это марка хромистой низколегированной стали, где в качестве основных легирующих элементов выступают углерод и хром, а дополнительных – марганец и кремний. Согласно ГОСТу 801-78, её химический состав должен соответствовать следующему соотношению элементов (в процентах):

Эту конструкционную сталь часто называют подшипниковой, поскольку изначально она шла исключительно на производство подшипников. В ней намеренно использовалось повышенное содержание марганца и кремния, что значительно улучшало прокаливаемость стали, в то время как добавки из кобальта и алюминия несколько увеличивали характеристики теплостойкости сплава. Маркировка ШХ означает подшипниковую конструкционную легированную сталь, а цифры после буквы Х – десятые доли процента концентрации хрома в сплаве. Соответственно, большее значение увеличивает эксплуатационные характеристики, а значит, позволяет изготавливать подшипники больших размеров.

Маркировка ШХ означает подшипниковую конструкционную легированную сталь, а цифры после буквы Х – десятые доли процента концентрации хрома в сплаве. Соответственно, большее значение увеличивает эксплуатационные характеристики, а значит, позволяет изготавливать подшипники больших размеров.

Заметная особенность такого сплава – высокий уровень сопротивления большим контактным нагрузкам. Износостойкость и твердость стали ШХ 15 обеспечивает повышенная концентрация углерода, хром – отвечает за увеличение глубины прокаливания металла. Главным недостатком всех подшипниковых сталей, включая материал марки ШХ 15, является пониженная обрабатываемость металла резанием.

Особенности обработки стали ШХ 15

Подобно любым другим углеродистым сплавам, эта сталь характеризуется повышенной чувствительностью к основным производственным технологическим аспектам: горячая деформация и термическая обработка позволяют повысить стойкость готового изделия из сплава ШХ 15 в несколько раз. Достаточно сказать, что такой материал может обладать твердостью в 61-63 HRC, сохраняя при этом должную износостойкость, вязкость, пластичность и высокую стойкость к смятию.

Обработка, выполненная по всем указанным в ГОСТе нормам, помогает достичь прочности в 0,2-0,3 Мдж/м2, что несколько ниже, чем у углеродных высоколегированных сталей. При этом ударная вязкость материала остается сопоставимой, а пластичность – более высокой. Закалка сплава ШХ 15 производится при t=810-820°С. Отпуск же выполняется при температуре 150-160°С.

Применение стали ШХ 15

Эта углеродистая хромистая малолегированная сталь известна технологам уже порядка 100 лет, за время которых она показала себя превосходным материалом для широкого ассортимента режущего и измерительного инструмента. Повышенная износостойкость этого металла всегда привлекала зарубежных производителей ножей, в то время как российские производители для этих целей длительное время использовали марганцевые сплавы наподобие У8 или 65Г. С начала 2000-х эти материалы постепенно вытеснялись более универсальной и недорогой в производстве сталью ШХ 15.

Такие популярные аналоги, как ШХ 6 или ШХ 9, чаще всего идут на производство роликов и шариков подшипников. В свою очередь, кольца подобных изделий, толщина стенок которых доходит до 15-20 мм, рекомендуется изготавливать из стали ШХ15. Причина в том, что для неё характерна гораздо большая износостойкость и твердость.

fx-commodities.ru

Металлы, используемые для подшипников скольжения

К мягким сплавам относятся оловянистые бронзы, латуни, антифрикционные цинковые и алюминиевые сплавы твердые материалы -алюминиево-железистые бронзы и антифрикционные чугуны. Эти материалы используют в подшипниках, работающих при низких и умеренных скоростях скольжения, в режиме полужидкостной или граничной смазки. Благодаря высокой прочности и твердости материала такие подшипники выдерживают большие удельные нагрузки. В технической литературе приведены рекомендации к выбору режимов работы и смазки, ограничения по удельным нагрузкам и скоростям скольжения, другие характеристики металлов и сплавов, используемых для изготовления подшипников скольжения [1, 8, 9, 16]. [c.99] Индий — блестящий серебристо-белый металл, очень мягкий (режется ножом). Имеет низкую температуру плавления. Применяют в качестве примеси для легирования полупроводников и для получения соединений А В с полупроводниковыми свойствами (см. выше, арсенид галлия). Гальванические покрытия свинца индием из расплава используются при изготовлении подшипников скольжения и авиационных моторах. [c.310]Почти полувековой опыт использования полимеров в узлах трения свидетельствует о том, что в большинстве случаев необходимым условием работоспособности подшипников скольжения является сочетание в конструкциях полимеров и металлов. Это вызвано тем, что, несмотря на возможность самосмазывания, область применения полимерных подшипников ограничена пределами теплостойкости и прочности полимеров, определяющими неудовлетворительное сопротивление подшипников изнашиванию. Для металлополимерных подшипников скольжения характерно многообразие конструкций, в которых используется большое число различных антифрикционных материалов. Это существенно затрудняет аналитическую оценку работоспособности подшипников скольжения. Ниже приведены данные о работоспособности наиболее характерных технологических и конструктивных разновидностей металлополимерных подшипников. [c.191]

Гальванические покрытия делятся на защитно-декоративные и функциональные. Главная цель первых — защита основного металла от коррозионного и эрозионного воздействия окружающей среды и придание его поверхности определенного внешнего вида — блеска, окраски и т. д. Часто используют покрытия из никеля, хрома, цинка. Функциональные покрытия применяют для разнообразных целей изготовления отражательных поверхностей, токонесущих участков (в печатных схемах), магнитных слоев, поверхностей с заданными фрикционными свойствами (подшипники скольжения) и т. д. Осаждение металла используют также для сращивания деталей (электрохимическая сварка или пайка) и для восстановления деталей с изношенной поверхностью. [c.311]

Ароматические ПА эксплуатируются в широком интервале температур и благодаря прочности, жесткости и твердости выступают как заменители металлов (вкладыши подшипников скольжения, рольгангов прокатных станов, каландров и вальцов для переработки пластмасс, узлов трения в двигателях внутреннего сгорания, зубчатых колес и др.) и других типов пластмасс. Широко используется фенилон в электро-, радио- и электронной технике (детали малогабаритных реле, каркасы реостатных датчиков, корпуса микровыключателей и др.). [c.294]

ДСП обладают высокими механическими свойствами и применяются в машино-, авиа- и судостроении, в электротехнической промышленности. В химической промышленности их используют для изготовления деталей аппаратов, работающих при значительных механических усилиях, например мешалок. Весьма эффективно применение древеснослоистых пластиков в машиностроении для изготовления бесшумных шестерен, валков и челноков ткацких станков, а также для подшипников скольжения, используемых в прокатных станах вместо цветных металлов, текстолита и дорогой высококачественной древесины. Подшипники из ДСП целесообразно применять в узлах трения гидротехнических сооружений, в судовых и грузоподъемных механизмах, буровых и землесосных установках и т. д. Плиты и листы ДСП являются прекрасным материалом для сборных домов благодаря прочности, стойкости к гниению и гигиеничности. [c.180]

Для подшипников, работающих без смазки, используется тефлон с наполнителем — рулон [29]- Коэффициент трения у него очень низкий и мало зависит от температуры и типа наполнителя, однако на эту величину влияют количество наполнителя [30] и скорость скольжения. При очень высоких скоростях наступает необратимое изменение поверхности тефлона, которое в 2—3 раза повышает коэффициент трения [31]. Подшипники скольжения с хорошими характеристиками могут быть получены пропиткой тефлоном пористых металлов смазкой при этом служит вода [32]. [c.784]

Погружные насосы с гидростатическими подшипниками. В погружных насосах нижний радиальный гидростатический подшипник погружен в теплоноситель, и металл подается к нему с напора рабочего колеса. Верхний радиальный подшипник совмещен с осевым в одном блоке и вынесен из рабочей полости насоса, что позволяет использовать минеральную смазку и применять как подшипник качения, так и подшипник скольжения (гидродинамический или гидростатический). Уплотнение вала целесообразно располагать ниже верхнего подшипника, поскольку это способствует снижению количества паров минеральной смазки, попадающих в теплоноситель. Однако при этом ухудшаются условия замены уплотнения. [c.46]

В последнее время начали применяться подшипники скольжения, втулки, направляющие и другие детали трущихся устройств, изготовленные из металлов, покрытых слоем полимеров обычно для этих целей используется порошкообразный капрон. [c.9]

Пленки мягких металлов используют в качестве твердых смазочных покрытий при трении скольжения и качения. Они применяются, в основном, при небольших нагрузках. Нередко также пленки наносят на электрические контакты, употребляют для смазывания подшипников, работающих в вакууме [143], в космических аппаратах [144, 145], а также там, где в качестве смазочных покрытий требуются благородные металлы. Другой обширной областью применения мягких металлов являются подшипниковые сплавы, в которых они играют роль антифрикционного компонента. Мягкие металлы, например свинец, широко применяют для изготовления подшипников. Их действие проявляется, в частности, в смазывании повер.хности подшипника. [c.254]

Отливки из сплавов цветных металлов (преимущественно брог нзы различного состава) применяют для вкладышей подшипников скольжения (тонкостенных и толстостенных), втулочных подшипников в поршнях тронкового типа, неразъемных головках шатунов и крейцкопфов, а также некоторых сальниковых уплотнений. Используют оловянистые бронзы (ГОСТ 603—79), безоловянистые (свинцовистые) бронзы или сплавы алюминия с сурьмой и магнием. Отливки из бронзы чаще всего поступают в виде втулок или болванок, близких по размерам к заменяемым вкладышам. К этой группе материалов относят также оловянные и свинцовые баббиты для наплавки и заливки подшипников БН, Б16 и Б83 (ГОСТ 1320—74), допускающие наибольшую удельную нагрузку — соответственно до 11, 15 и 20 МПа (до 110, 150 и 200 кгс/см ). [c.99]

Смазка ЦИАТИМ-221 имеет плохие противоизносные свойства при трении скольжения, так как приготовлена на полисилоксановой жидкости. Поэтому для средне- и тяжелонагруженных подшипников скольжения, редукторов и направляющих рекомендовать ее нельзя. В подшипниках качения эта смазка чаще всего работает неплохо. Она весьма стабильна химически и инертна по отношению к резине и полимерным материалам. Поэтому смазку ЦИАТИМ-221 достаточно широко используют в парах трения резина — металл, например, для смазывания резиновых уплотнительных колец пневматических цилиндров и др. [c.65]

Вместо перезаливки подшипников скольжения иногда рекомендуют металлизацию поверхности вкладыша распылением расплавленного металла с помощью струи сжатого воздуха. В качестве антифрикционного металла используют так называе- [c.129]

В современной технике широко используют биметаллические подшипники скольжения. Характерной парой трения при этом является пластичный сплав цветных металлов по твердому черному металлу. Используют свинцовые, алюминиевые, цинковые и другие сплавы. Материалом цапфы может быть сталь или чугун. Режимы трения при этом сравнительно мягки. [c.348]

В качестве перспективных твердых смазок для особо тяжелых условий трения можно считать мягкие металлы. Эффект скольжения твердых металлов по мягким используется в подшипниках скольжения. К мягким металлам, применяемым в качестве твердых смазок, относятся индий, свинец, цинк, медь, барий и др. Вопросы использования мягких металлов в качестве самостоятельных твердых смазок еще требуют тщательного изучения. [c.233]

Основные недостатки полимеров при использовании их в подшипниках обусловлены низкими физико-механическими показа-пелями. Для них характерны низкий предел текучести и плохое сопротивление ползучести, низкая тепло- и термостойкость, плохая стабильность размеров, набухание при контакте с жидкостями, плохая теплопроводность и высокое термическое расширение по сравнению с металлами, используемыми в подшипниках. В связи с этим, ненаполненные полимеры в общем случае используются лишь тогда, когда нагрузки и скорости скольжения невелики. [c.386]

Антифрикционные порошковые материалы используются для изготовления деталей узлов трения (подшипников скольжения, распорных втулок, колец, торцевых уплотнений, шайб, подпятников, поршневых колец и др.) различных машин и механизмов. Они применяются вместо дефицитных подшипниковых литых сплавов из цветных металлов, подшипников качения, антифрикционных сталей и чугунов. Примеры узлов с порошковыми подшипниками скольжения приведены на рис. 4.68. [c.494]

Как и для металлов, для полимеров широко изучен адгезионный механизм износа с целью разработки надежной теории, позволяющей предсказать срок службы и поведение при эксплуатации деталей, работающих в условиях такого износа. При наличии жидкой смазки теория, разработанная для металлов, обычно пригодна и для пластмассовых поверхностей. Однако в отличие от металлов, пластмассы и, в частности, полиамиды способны эффективно работать в сухой атмосфере или после первоначального смазывания. Поэтому полиамиды часто используют в механизмах скольжения или подшипниках, где невозможно или неудобно обеспечить смазку трущихся поверхностей в процессе эксплуатации. [c.128]

В настоящее время полиамиды широко используют для изготовления износостойких деталей подшипников, таких как гладкие цапфы, осевые опоры трения, обоймы шариковых н роликовых подшипников. Полиамиды заменяют традиционные цветные металлы, что объясняется их способностью выдерживать воздействие высоких нагрузок и скоростей скольжения при минимальном износе. Кроме того, детали из полиамидов бесшумны при работе и не подвержены коррозии. В ФРГ эта область применения полиамидов регламентируется стандартом УВ1-2541, в котором проводится общая информация и рекомендации по использованию ненаполненных термопластичных материалов в опорах трения. [c.132]

Из пластмасс с наполнителем следует особо отметить фторопласты, армированные графитом, коксом, пористой бронзой, металлическими волокнами, а также стеклопластики, которые следует считать наиболее перспективными конструкционными неметаллическими материалами кислородного машиностроения. Армированные фторопласты широко используют для изготовления быстроизнашивающихся деталей подвижных соединений (поршневых колец, подшипников скольжения, сальниковых уплотнений и т. п.) материалы такого типа могут обеспечивать совершенно новые по отношению к металлам условия работы трущихся поверхностей (самосмазываемость, низкий коэффициент трения, хорошую прирабатываемость), [c.29]

Широко применяют в подшипниках скольжения пластмассы и различные композиционные материалы, которые не уступают, а порой и превосходят по своим свойствам металлы и сплавы. К таким материалам относится металлокерамика - спеченные или прессованные пористые композиции железографита и бронзофафита, металлофторопластовые и другие композиции. Пористость этих материалов достигает 30%, их можно пропитать смазкой или ввести в композицию твердые смазочные материалы такие, как графит, дисульфид молибдена, фторопласт и другие. При этом достигается эффект самосмазываемости, такие подшипники часто используют при установке в труднодоступных местах, поскольку они могут длительное время (а иногда в течение всего срока службы) работать без смазки. В условиях ограниченной смазки они спо- [c.99]

В машиностроении для этой цели разработан ряд методов обработки металлов, применение которых позволяет повышать прочность поверхностных слоев материала деталей [4—8],, улучшать антифрикционные свойства [10, 11], повышать антикоррози-анную стойкость деталей [9]. В машиностроении широко используются легированные стали, новые сплавы для подшипников скольжения специально исследуется роль микрогеометриче-ско ро качества поверхности и структуры граничных слоев металла в понижении изнашиваемости деталей и устанавливается наиболее целесообразная обработка поверхности для конкретных узлов трения [12, 13]. Наряду с улучшением конструкции машин, их деталей, совершенствуются система подачи смазки к поверх-ностя.м труш,ихся деталей и отвода тепла [14]. [c.103]

Для направляющей крейцкопфа, пальца крейцкопфа и шатуна, поршневых насосов возвратно-поступательного действия применяются исключительно подшипники скольжения. В качестве материала для подшипников в основном используют баббит, серый чугун, металло-керамику и антифрикционные сплавы в паре с термообработанной или нетермообработанной сталью. Для малых и средних поршневых насосов возвратно-поступательного действия двухопорный вал покоится в подшипниках скольжения или качения. В зависимости от нагрузки и конструкции применяются следующие подшипники качения радиальные шарикоподшипники (с канавкой) радиальные двухрядные роликоподшипники или радиальные роликоподшипники с цилиндрическими роликами. [c.276]

Благодаря ценному комплексу физико-механических и тепловых свойств материалы на основе ароматических полиамидов находят широкое применение в-различных ограслях промышленности. Так, пластмассовые изделия на основе-фенилона могут быть применены в качестве конструкционного материала, эксплуатирующегося в широком интервале температур. Благодаря высоким прочности, жесткости и твердости, сохраняющихся при высоких температурах, фенилон во многих случаях может служить заменителем металлов. Сочетание этих свойств с высокой износостойкостью при трении позволило использовать фенилон в качестве материала для подшипников. Вкладыши подшипников скольжения рольгангов прокатных станов, изготовленные из фенилона, имеют реальный срок службы в б—7 раз больший, чем бронзовые вкладыши, что позволяет увеличить межремонтный период рольгангов до 13 месяцев. [c.309]

Пасты на основе графита и дисульфида молибдена обычно нельзя использовать в подшипниках качения. Они применяются в тихоходных подшипниках скольжения, шарнирах, для смазывания трущихся поверхностей. Узлы трения, смазываемые такими пастами, работают при высоких температурах и удельных давлениях до 10—15 тыс./сГ/сж , но, как правило, при невысоких скоростях (десятки об1мин). Типичным узлом трения, где используют пасты, является подшипник скольжения, работающий в режиме колебаний с небольшой амплитудой (20—30°) при 300—400° С и высоких нагрузках. Достаточно часто пасты используют в резьбовых соединениях, для обеспечения хорошего сопряжения деталей и в качестве технологических смазочных материалов, используемых при обработке металлов давлением. Последняя область использования паст является одной из наиболее перспективных их применение резко уменьшает износ дорогостоящих штампов, улучшает качество обрабатываемых поверхностей и дает весьма высокий экономический эффект. [c.46]

Особый случай представляет проблема смазки деталей из титана и некоторых жаростойких и нержавеющих сплавов. Трущиеся титановые поверхности даже при небольших нагрузках и скоростях подвержены задиру и заеданию Ч Масла и пластичные смазки в этом случае малоэффективны. Это объясняется плохой смачиваемостью таких металлов, низкой адгезией к ним обычных смазочных материалов. Для улучшения противоизносных и антифрикционных свойств жаростойких и нержавеющих металлов может использоваться химическая модификация их поверхности, например оксидирование титана. За последние годы достигнуты некоторые успехи и в подборе специальных смазок. Было установлено что соединения иода реагируют с титаном. В результате образуется иодистый титан, имеющий сходную с графитом слоистую структуру и являющийся хорошим твердым смазочным материалом. Введение иода или его соединений в масло не дает результатов, так как образующийся Tib легко гидролизуется водой. Для предотвращения гидролиза необходимо одновременно добавлять в смазочный материал гидрофобизатор — н-бутилбензол. Иодированные смазки рекомендуются не только для титана, но и для нержавеющей стали, высокотемпературных сплавов, смазывание которых обычными материалами неэффективно. Следует учитывать, что соединения иода и смазки на их основе по некоторым данным корродируют сталь, бронзу и алюминий. Для смазывания титана как обычного, так и оксидированного (подшипники скольжения, резьбовые соединения) были предложены композиции на основе хлорпарафина и его смесей с перхлорвинило-выми смолами. Они менее коррозионно активны по отношению к обычным металлам, чем смазки, содержащие иод. Однако и эти смазки оказались мало пригодными для пар трения титан — бронза [c.161]

Насосы с гидродинамическими подилипниками. Первые отечественные насосы для жидкого металла — натрия и сплава натрия с калием (БР-5 и БН-350), а также зарубежные (SRE — РЕР) имели гидродинамические подшипники, у которых нижняя радиальная опора расположена вне рабочей среды (отсюда следует и часто употребляемый применительно к этим насосам термин консольный ). Выбор такой схемы объяснялся тем, что, во-первых, отсутствовал опыт работы радиальных подшипников в жидком металле, а во-вторых, требуемые характеристики насоса позволяли иметь приемлемые размеры консоли. В этом случае в качестве нижней радиальной опоры консольных насосов использовались подшипники качения или скольжения с масляной смазкой. Насосы получались достаточно компактными, с хорошо зарекомендовавшими себя в общем машиностроении подшипниковыми узлами. Существенно также, что такие насосы могли работать и в режиме газодувки при разогреве реактора, что важно для эксплуатации. Для консольных насосов (рис. 2.16) допустимые колебания уровня натрия над колесом в различных режимах, ограничиваются длиной консоли. Для уменьшения внутренних перетечек (с нагнетания на всасывание) выемная часть монтируется в бак по плотным посадкам или с уплотнением (например, в виде поршневых колец). В связи с этим через щелевое уплотнение по валу, а также через зазоры между неподвижными и выемными частями идет постоянная протечка в бак насоса за счет поддержания давления за лабиринтом рабочего колеса на всех режимах несколько большим, чем давление [c.43]

Однако благодаря его свойству скольжения он болеё устойчив к изнашиванию, чем можно было бы предполагать. Его поверхность является в некоторой степени самосмазывающейся. Коэфициент трения с металлами для политетрафторэтилена низок, он даже ниже, чем у полимера с полимером. Если куски полимера трутся один о другой, они не задираются и не слипаются даже при сравнительно высоких нагрузках. Металлическая гладкая поверз ность не заедает в полимере. Это значит, что этот материал может использоваться для самосмазываю-щихся подшипников в системах, работающих при легких нагрузках. [c.360]

Смазки ЦИАТИМ-221, ГОСТ 9433—60, и ЦИАТИМ-221 С, ТУ 38 101419—73,— кальциевые, на полиэтилсилоксановых жидкостях 132—24 (смазка ЦИАТИМ-221) и сополимере 3 (смазка ЦИАТИМ-221 С). В смазки введены антиокислительные присадки. Применяют в подшипниках качения и сопряженных поверхностях типа металл — металл и металл — резина. Работоспособны от —60 до 150°С (смазка ЦИАТИМ-221) и от —50 до 200 °С (смазка ЦИАТИМ-221С) в вакууме до 10" мм рт. ст. В узлах трения скольжения используются только при малых нагрузках и ресурсах работы. Имеют удовлетворительные защитные свойства, но б контакте с влагой и спиртом уплотняются. При повышенной температуре теряют поглощенную влагу и спирт и частично восстанавливают первоначальные свойства. [c.320]

Смазки с добавками кристаллических полиолефинов нашли применение в тяжелогруженых узлах трения, в качестве антифрикционных смазочных материалов для подшипников качения и скольжения [12], для защиты металлов от коррозии [20], а также как защитно-антифрикционные материалы для смазки канатов [12, 27]. В качестве добавки к смазочным материалам для улучшения их смазочной способности наиболее широко используют тефлон [28, 29]. Введение 4—5% политетрафторэтилена в мыльные и бентонитовые смазки заметно улучшает их противоизносные и особенно противозадирные свойства [29]. Оптимальная концентрация нолнмер- юй добавки в смазке, как это видно из данных табл. 32, определяется типом загустителя, [c.172]

chem21.info