- Обыкновенного качества — P и S — до 0.05 % (маркировка Ст).

- Качественная — P и S — до 0.035 % (маркировка Сталь).

- Высококачественная — P и S — до 0.025 % (маркировка А в конце марки).

- Особовысококачественная — Р и S — до 0.015 % (маркировка Ш в конце марки).

- Буква перед маркой показывает группу стали. Сталь группы А — буквой не обозначается.

- Ст — показывает, что сталь обыкновенного качества.

- Первая цифра — номер по ГОСТу (от 0 до 6).

- Буква Г после первой цифры — повышенное содержание марганца (Mn)-(служит для повышения прокаливаемости стали).

- сп; пс; кп — степень раскисления стали.

- Вторая цифра — номер категории стали (от 1 до 6 — основные механические свойства). Сталь 1-ой категории цифрой не обозначается.

- Тире между цифрами указывает, что заказчик не предъявлял требований к степени раскисления стали.

- Ст3; Ст4 — крепёжные детали, фасонный прокат.

- Сталь — слово «Сталь» указывает, что данная углеродистая сталь качественная. (В настоящее время слово "Сталь" не пишется, указывается только индекс и последующие буквы)

- Цифра — указывает на содержание в стали углерода (С) в сотых долях процента.

- Две цифры вначале маркировки указывают на конструкционные стали (одна цифра — на инструментальные). Это содержание в стали углерода в сотых долях процента.

- Буква без цифры — определённый легирующий элемент с содержанием в стали менее 1 %.(А-азот, Р-бор, Ф-ванадий, Г-марганец, Д-медь, К-кобальт, М-молибден, Н-никель, С-кремний, Х-хром, П-фосфор, Ч-редкоземельные металлы, В-вольфрам, Т-титан, Ю-алюминий, Б-ниобий)

- Буква и цифра после неё — определённый легирующий элемент с содержанием в процентах (цифра).

- Буква А в конце маркировки — указывает на высококачественную сталь.

- Например 38Х2Н5МА — это среднелегированная высококачественная хромоникелевая конструкционная сталь. Химический состав: углерод — около 0,38 %; хром — около 2 %; никель — около 5 %; молибден — около 1 %.

- Содержание углерода — около 1 %;

- Содержание хрома в десятых долях процента (например: ШХ15 — хром — около 1.5 %)

- Стали и сплавы. Марочник. Справ. изд./ В. Г. Сорокин и др. Науч. С77. В. Г. Сорокин, М. А. Гервасьев - М.: "Интермет Инжиниринг", 2001 - 608с, илл. ISBN 5-89594-056-0

Классификация конструкционных сталей. Свойства конструкционной стали

Классификация конструкционных сталей

Стали классифицируют по химическому составу, качеству, степени раскисления, структуре и прочности.

По химическому составу стали классифицируют на углеродистые и легированные. По концентрации углерода те и другие подразделяют на низкоуглеродистые (< 0,3 % С), среднеуглеродистые (0,3-0,7% С) и высокоуглеродистые (> 0,7% С). Легированные стали в зависимости от введенных элементов подразделяют на хромистые, марганцовистые, хромоникелевые, хромокремнемарганцевые и многие другие. По количеству введенных элементов их разделяют на низко-, средне- и высоколегированные. В низколегированных сталях количество легирующих элементов не превышает 5%, в среднелегированных содержится от 5 до 10%, в высоколегированных - более 10%.

По качеству стали классифицируют на стали обыкновенного качества, качественные, высококачественные и особовысококачественные.

Под качеством стали понимают совокупность свойств, определяемых металлургическим процессом ее производства. Однородность химического состава, строения и свойств стали, а также ее технологичность во многом зависят от содержания газов (кислорода, водорода, азота) и вредных примесей - серы и фосфора. Газы являются скрытыми, количественно трудно определяемыми примесями, поэтому нормы содержания вредных примесей служат основными показателями для разделения сталей по качеству. Стали обыкновенного качества содержат до 0,055% S и 0,045% Р, качественные - не более 0,04% S и 0,035% Р, высококачественные - не более 0,025% S и 0,025% Р, особовысококачественные - не более 0,015% S и 0,025% Р.

По степени раскисления и характеру затвердевания стали классифицируют на спокойные, полуспокойные и кипящие. Раскисление - процесс удаления из жидкого металла кислорода, проводимый для предотвращения хрупкого разрушения стали при горячей деформации.

Спокойные стали раскисляют марганцем, кремнием и алюминием. Они содержат мало кислорода и затвердевают спокойно без газовыделения. Кипящие стали раскисляют только марганцем. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании, частично взаимодействуя с углеродом, удаляется в виде СО. Выделение пузырей СО создает впечатление кипения стали, с чем и связано ее название. Кипящие слали дешевы, их производят низкоуглеродистыми и практически без кремния (Si < 0,07%), но с повышенным количеством газообразных примесей.

Полуспокойные стали по степени раскисления занимают промежуточное положение между спокойными и кипящими.

При классификации стали по структуре учитывают особенности ее строения в отожженном и нормализованном состояниях. По структуре в отожженном (равновесном) состоянии конструкционные стали разделяют на четыре класса: 1) доэвтектоидные, имеющие в структуре избыточный феррит; 2) эвтектоидные, структура которых состоит из перлита; 3) аустенитные; 4) ферритные. Углеродистые стали могут быть первых двух классов, легированные - всех классов.

Влияние углерода и постоянных примесей на свойства стали

Сталь — сложный по составу железоуглеродистый сплав. Кроме железа и углерода - основных компонентов, а также возможных легирующих элементов, сталь содержит некоторое количество постоянных и случайных примесей, влияющих на ее свойства.

Углерод, концентрация которого в конструкционных сталях достигает 0,8%, оказывает определяющее влияние на их свойства. Степень его влияния зависит от структурного состояния стали, ее термической обработки.

После отжига углеродистые конструкционные стали имеют ферритно-перлитную структуру, состоящую из двух фаз - феррита и цементита. Количество цементита, который отличается высокой твердостью и хрупкостью, увеличивается пропорционально концентрации углерода. В связи с этим, по мере повышения содержания углерода, увеличиваются прочность и твердость, но снижаются пластичность и вязкость стали.

Влияние углерода еще более значительно при неравновесной структуре стали. После закалки на мартенсит временное сопротивление легированных сталей интенсивно растет по мере увеличения содержания углерода и достигает максимума при 0,4%С. При большей концентрации углерода становится нестабильным из-за хрупкого разрушения стали, о чем свидетельствуют низкие значения ударной вязкости. При низком отпуске механические свойства полностью определяются концентрацией углерода в твердом растворе.

Углерод изменяет и технологические свойства стали. При увеличении его содержания снижается способность сталей деформироваться в горячем и особенно в холодном состояниях, затрудняется свариваемость.

Постоянные примеси в стали: марганец, кремний, сера, фосфор, а также газы: кислород, азот, водород.

Марганец - полезная примесь; вводится в сталь для раскисления и остается в ней в количестве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Кремний - полезная примесь; вводится в сталь в качестве активного раскислителя и остается в ней в количестве до 0,4%, оказывая упрочняющее действие.

Сера - вредная примесь, вызывающая красноломкость стали - хрупкость при горячей обработке давлением. В стали она находится в виде сульфидов. Красноломкость связана с наличием сульфидов, которые образуют с железом эвтектику, отличающуюся низкой температурой плавления (988 °С) и располагающуюся по границам зерен. При горячей деформации границы зерен оплавляются, и сталь хрупко разрушается. От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды, исключающие образование легкоплавкой эвтектики. Устраняя красноломкость, сульфиды, так же как и другие неметаллические включения (оксиды, нитриды и т. п.), служат концентраторами напряжений, снижают пластичность и вязкость стали. Содержание серы в стали строго ограничивают. Положительное влияние серы проявляется лишь в улучшении обрабатываемости резанием.

Фосфор - вредная примесь. Он растворяется в феррите, упрочняет его, но вызывает хладноломкость - снижение вязкости по мере понижения температуры. Сильное охрупчивающее действие фосфора выражается в повышении порога хладноломкости. Каждая 0,01 % Р повышает порог хладноломкости на 25 °С. Хрупкость стали, вызываемая фосфором, тем выше, чем больше в ней углерода.

Фосфор - крайне нежелательная примесь в конструкционных сталях. Однако современные методы выплавки и переплавки не обеспечивают его полного удаления. Основной путь его снижения - повышение качества шихты.

Кислород, азот и водород - вредные скрытые примеси. Их влияние наиболее сильно проявляется в снижении пластичности и повышении склонности стали к хрупкому разрушению. Кислород и азот растворяются в феррите в ничтожно малом количестве и загрязняют сталь неметаллическими включениями (оксидами, нитридами). Кислородные включения вызывают красно- и хладноломкость, снижают прочность. Повышенное содержание азота вызывает деформационное старение.

Водород находится в твердом растворе или скапливается в порах и на дислокациях. Хрупкость, обусловленная водородом, проявляется тем резче, чем выше прочность материала и меньше его растворимость в кристаллической решетке.

Случайные примеси - элементы, попадающие в сталь из вторичного сырья или руд отдельных месторождений. Из скрапа в сталь попадает сурьма, олово и ряд других цветных металлов. Сталь, выплавленная из уральских руд, содержит медь, из керченских - мышьяк. Случайные примеси в большинстве случаев оказывают отрицательное влияние на вязкость и пластичность стали.

studfiles.net

И механические свойства конструкционных сталей

⇐ ПредыдущаяСтр 4 из 34Следующая ⇒Химический состав конструкционных нелегированных и легированных сталей в соответствии с ГОСТ 977-88 приведен в Приложении 1.

Первые 8 марок сталей являются нелегированными, углеродистыми. Из них изготавливают более 50% всех стальных отливок. По химическому составу они различаются только содержанием углерода (0,12—0,55%) при одинаковом содержании марганца (0,45—0,90%) кремния (0,2—0,52%). Количество примесей серы и фосфора ограничивается для различных групп отливок в соответствии с методом выплавки стали: не более 0,04% для основного процесса и не более 0,06% для кислого.

Остальные 29 марок сталей это легированные стали. Из них шесть марок легированы одним элементом: 20ГЛ, 30ГЛ, 20ФЛ, 45ФЛ, З2Х06Л, 40ХЛ; шесть марок — двумя: 20ГСЛ, 30ГСЛ, 20Г1ФЛ, 20ХМЛ, З5ХМЛ, 20ДХЛ; шесть марок — тремя: 20ХМФЛ, 30ХНМЛ, 35ХГСЛ, З5НГМЛ, 12ДН2ФЛ, 12Х7Г3СЛ; шесть марок четырьмя: 30ХГСФЛ, 2ОГНМФЛ, 08ГДНФЛ, 27Х5ГСМЛ, 30Х3С3ГМЛ, 03Н12Х5М3ТЛ; пять марок - пятью: I3ХПДФТЛ, 12ДХН1МФЛ, 23Х2ГС2МФЛ, 25Х2ГНМФЛ, 03НI2Х5М3ТЮЛ Таким образом, большинство сталей являются сложнолегированньтми.

Содержание углерода обычно не превышает 0,45—0,50% во избежание сильного снижения пластичности и вязкости. для улучшения литейных, технологических служебных свойств, измельчения зерна стали легируют такими активными элементами, как Al, Тi, V, Мо. Выбор легирующих добавок определяется назначением, толщиной стенок и другими конструкционными особенностями отливок.

Получение необходимых механических свойств конструкционных литейных сталей достигается после термообработки, основными составляющими которой являются: нормализация или нормализация с отпуском и закалка с отпуском. Кроме того, для сложнолегированных сталей применяют и более сложные режимы термообработки.

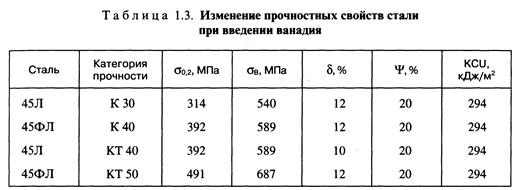

Отливкам из сталей, прошедших нормализацию или нормализацию отпуском, присваивается категория прочности, обозначаемая буквой «К», после которой следует число, обозначающее значение предела текучести, а после закалки с отпуском или более сложной термообработки — индекс «КТ» с величиной предела текучести.

В технической документации сталь обозначается следующим образом, например:

Сталь 30Л К25 ГОСТ 977-88, т. е. сталь должна обладать пределом текучести 250 МПа после нормализации или нормализации с отпуском;

Сталь 30Х3С3ГМЛ КТ 150 ГОСТ 977-88, т. е. предел текучести после закалки с отпуском должен быть равен 1500 МПа.

Механические свойства конструкционных нелегированных и легированных сталей приведены в Приложениях 2 и З.

Углерод является главным элементом, определяющим структуру и механические свойства отливок из углеродистых сталей. Повышение концентрации углерода увеличивает прочность и предел текучести, но снижает пластичность и ударную вязкость. Это связано с тем, что с увеличением содержания углерода в структуре возрастает содержание перлита — более прочной, но менее пластичной, чем феррит, составляющей.

Для конструкционной стали важным показателем является отношение предела текучести к пределу прочности при растяжении (σ0,2/σв*100%). С повышением концентрации углерода предел текучести увеличивается менее интенсивно, чем предел прочности. Поэтому в конструкциях наиболее широко применяют отливки из среднеуглеродистой стали (0,25—0,35 % С).

Марганец (0,45—0,90%) раскисляет сталь и нейтрализует вредное влияние серы, а также несколько повышает прочность стали. Сера с железом образует сульфид FeS и легкоплавкую эвтектику Fe-FeS по границам зерен, что вызывает снижение пластических характеристик стали в отливках. При введении марганца в соотношении МnS > 1,71 образуются более тугоплавкие сульфиды марганца МnS, располагающиеся внутри зерна, и пластичность улучшается.

Кремний (0,20—0,52%) является раскислителем и дегазатором стали. Повышенное содержание кремния заметно упрочняет феррит и снижает пластичность углеродистых сталей.

Сера и фосфор — нежелательные примеси в углеродистых сталях, так как они снижают пластичность, хладноломкость при комнатной и пониженной температурах. Кроме того, сера и фосфор являются сильно ликвирующими элементами и это проявляется тем сильнее, чем массивнее и толстостеннее отливка. Поэтому в сталях, из которых изготавливают отливки ответственного и особо ответственного назначения, со- держание серы и фосфора не должно превышать 0,025%, а по возможности и еще меньше.

Марганцовистые и марганцовисто-кремнистые стали (2ОГЛ, 2ОГIФЛ, З5ГЛ, 2ОГСЛ, ЗОГСЛ) — наиболее дешевые легированные стали. Их используют для изготовления отливок, работающих в условиях ударных нагрузок и износа (диски, звездочки, ходовые колеса и т. д.).

Низкое легирование марганцем или кремнием придает сталям более высокую прочность, чем у углеродистых сталей, при сохранении ударной вязкости. Например, при увеличении концентрации марганца до 1,5 % в обычной стали предел текучести возрастает с 275 до 294 МПа, а предел прочности — с 490 до 540 МПа (категория прочности с К25 повышается до К30) по сравнению с обычной углеродистой сталью 35Л за счет некоторого снижения пластических характеристик.

Присутствие в стали 30ГСЛ около 0,7% Si повышает категорию прочности до К35, улучшает пластические характеристики (δ, ψ) по сравнению со сталью З5ГЛ. Повышение σ0,2 и σв стали 30ГСЛ, несмотря на более низкое содержание углерода, достигается упрочнением феррита.

Введение небольших количеств ванадия значительно улучшает механические характеристики стали. При одинаковом химсоставе сталей 45Л и 45ФЛ присутствие 0,05—0,10 % V значительно повышает прочностные свойства последней при сохранении значений пластических характеристик, о чем свидетельствуют данные табл. 1.3.

Ванадий — сильный карбидо- и нитридообразующий элемент — способствует изменению структуры стали при кристаллизации вследствие ограничения роста аустенита, т.е. некоторое упрочнение металлической основы стали 45ФЛ и появление мелкодисперсных карбидов ванадия улучшают эксплуатационные характеристики отливок из этой стали, в том числе и хладостойкость.

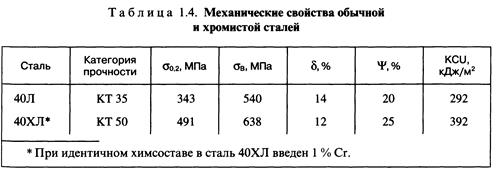

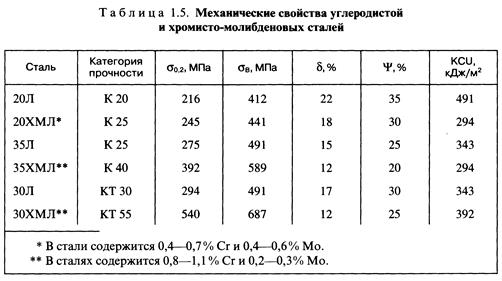

Хромистые и хромисто-молибденовые стали (З2Х06Л, 40ХЛ, 20ХМЛ, З5ХМЛ).

Влияние хрома и молибдена на механические свойства отчетливо видно из сравнения их свойств со свойствами углеродистых сталей (табл. 1.4 и 1.5).

Стали этой группы используют для изготовления отливок, к которым предъявляются требования высокой прочности и вязкости, для работы под воздействием статических и динамических нагрузок при повышенных температурах (до 500оС).

Хромо- и марганцево-кремнистые стали (З5ХГСЛ, I2Х7Г3СЛ, 30ХГСФЛ, 27Х5ГСМЛ, 30Х3С3ГМЛ И 23ХГС2МФЛ) — это сложно-легированные хромом, марганцем и кремнием стали, обладающие высокой прочностью при удовлетворительной пластичности и вязкости. Их используют для изготовления отливок, работающих при статических, динамических и циклических нагрузках (ходовые колеса, барабаны, шкивы, детали экскаваторов и т. д.).

Хромоникелевые сложнолегированные стали (30ХНМЛ, 03НI2Х5М3ТЛ, 25Х2ГНМФЛ, 03НI2Х5М3ТЮЛ) обладают практически самым высоким уровнем механических свойств среди легированных конструкционных сталей. Основным легирующим комплексом является Сг + Ni. Для улучшения механических и технологических свойств стали дополнительно легируют титаном, ванадием, молибденом, алюминием. Комплексное легирование стали хромом и никелем позволяет получить мелкозернистую структуру при кристаллизации и фазовой перекристаллизации отливок, увеличить прокаливаемость, что важно при изготовлении толстостенного крупногабаритного литья. Никель способствует повышению пластичности, вязкости, хладостойкости отливок наряду с высокой прочностью.

Главным недостатком хромоникелевых сталей является их склонность к отпускной хрупкости. Поэтому, как правило, эти стали легируют молибденом, который устраняет этот недостаток и гомогенизирует литую структуру.

Области применения сложнолегированных хромоникелевых сталей: ответственные и особо ответственные детали, к которым предъявляются требования высокой прочности и достаточной вязкости, работающие под действием статических, динамических, циклических, ударных нагрузок при температуре до 400 оС.

Сложнолегированные медистые стали (2ОДХЛ, I2ДН2ФЛ, 08ГДНФЛ, 1ЗХНДФЛ, I2ДХН1МФЛ). В зависимости от марки содержание меди составляет 0,4—1,5 %. для улучшения механических, технологических свойств и структуры стали вводят добавки хрома, никеля, марганца, ванадия, титана. Медистые стали относятся к дисперсионно твердеющим после закалки и отпуска. Это обеспечивает отливкам высокую прочность, упругость, вязкость, равномерность свойств в толстых и тонких сечениях. Медистые стали хорошо свариваются, не требуя подогрева, который необходим практически для всех сложнолегирован ных сталей.

Главными потребителями отливок из медистых сталей являются судо- и турбостроители. Кроме этого, стали используются для изготовления сварных деталей и конструкций, работающих при высоких статических и динамических нагрузках.

Сложнолегированные никель-марганец-молибденовые стали (20ГНМФЛ и З5НГМЛ). Это низколегированные стали, обладающие, тем не менее, высоким уровнем механических свойств в нормализованном или закаленном состояниях. Состав этих сталей позволяет получать в отливках равномерную мелкозернистую структуру как после литья, так и после термической обработки. Такая структура обеспечивает хорошее сочетание прочностных, пластических свойств и ударной вязкости. Поэтому из этих сталей изготавливают ответственные отливки, работающие под действием статических и динамических нагрузок, к которым предъявляются требования высокой прочности и достаточной вязкости.

Читайте также:

lektsia.com

Конструкционная сталь - это... Что такое Конструкционная сталь?

| Эта статья или раздел описывает ситуацию применительно лишь к одному региону (СССР/Россия). Вы можете помочь Википедии, добавив информацию для других стран и регионов. |

Конструкцио́нная сталь — сталь, которая применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определёнными механическими, физическими и химическими свойствами.

Конструкционные стали подразделяются на несколько подгрупп.Качество конструкционных углеродистых сталей

Качество конструкционных углеродистых сталей определяется наличием в стали вредных примесей фосфора (P) и серы (S). Фосфор — придаёт стали хладноломкость (хрупкость). Сера — самая вредная примесь — придаёт стали красноломкость. Содержание вредных примесей в стали:

Стали конструкционные углеродистые обыкновенного качества

Широко применяются в строительстве и машиностроении, как наиболее дешёвые, технологичные, обладающие необходимыми свойствами при изготовлении конструкций массового назначения. В основном эти стали используют в горячекатанном состоянии без дополнительной термической обработки с ферритно-перлитной структурой. В зависимости от последующего назначения конструкционные углеродистые стали обыкновенного качества подразделяют на три группы: А, Б, В.

Стали группы А

Поставляются с определёнными регламентированными механическими свойствами. Их химический состав не регламентируется. Эти стали применяются в конструкциях, узлы которых не подвергаются горячей обработке — ковке, горячей штамповке, термической обработке и т. д. В связи с этим механические свойства горячекатаной стали сохраняются.

Стали группы Б

Поставляются с определённым регламентированным химическим составом, без гарантии механических свойств. Эти стали применяются в изделиях, подвергаемых горячей обработке, технология которой зависит от их химического состава, а конечные механические свойства определяются самой обработкой.

Стали группы В

Поставляются с регламентируемыми механическими свойствами и химическим составом. Эти стали применяются для изготовления сварных конструкций. Их свариваемость определяется химическим составом, а механические свойства вне зоны сварки определены в состоянии поставки. Такие стали применяют для более ответственных деталей.

По степени раскисления углеродистые стали обыкновенного качества подразделяются на спокойные (СП), полуспокойные (ПС), кипящие (КП). Степень раскисления определяется содержанием кремния (Si) в этой стали. Спокойные — 0.012-0.03 % (Si), полуспокойные — 0.05-0.07 % (Si), кипящие — более 0.07 % (Si).

Маркировка

Основные марки конструкционных углеродистых сталей обыкновенного качества:

Ст1кп2; БСт2пс; ВСт3Гпс; Ст4-2; … ВСт6сп3.

Применение

Стали углеродистые качественные

Качественными углеродистыми сталями являются стали марок: Сталь08; Сталь10; Сталь15 …; Сталь78; Сталь80; Сталь85, Также к этому классу относятся с повышенным содержанием марганца (Mn — 0.7-1.0 %): Сталь 15Г; 20Г … 65Г, имеющие повышенную прокаливаемость.

Маркировка

Применение

Низкоуглеродистые стали марок Сталь08, Сталь08КП, Сталь08ПС относятся к мягким сталям, применяемым чаще всего в отожжённом состоянии для изготовления деталей методом холодной штамповки - глубокой вытяжки. стали марок Сталь10, Сталь15, Сталь20, Сталь25 обычно используют как цементируемые, а высокоуглеродистые Сталь60 … Сталь85 — для изготовления пружин, рессор, высокопрочной проволоки и других изделий с высокой упругостью и износостойкостью.

Сталь30 … Сталь50 и аналогичные стали с повышенным содержанием марганца Сталь30Г, Сталь40Г, Сталь50Г применяют для изготовления самых разнообразных деталей машин.

Стали повышенной обрабатываемости (автоматные)

К сталям с повышенной обрабатываемостью или автоматным сталям относят стали с высоким содержанием серы и фосфора, а также стали, специально легированные селеном (Se), теллуром (Те) или свинцом (Pb). Указанные элементы способствуют повышению скорости резания, уменьшают усилие резания и изнашиваемость инструмента улучшают чистоту и размерную точность обработанной поверхности, облегчают отвод стружки из зоны резания и т. д. Эти стали используют в массовом производстве для изготовления деталей на станках-автоматах.

Стали с повышенным содержанием серы и фосфора обладают пониженными механическими свойствами и их используют для изготовления малонагруженных деталей (например, метизов).

Маркировка

Вначале марки автоматной стали всегда стоит буква А.

Легированные конструкционные стали

Легированные конструкционные стали применяются для наиболее ответственных и тяжелонагруженных деталей машин. Практически всегда эти детали подвергаются окончательной термической обработке — закалке с последующим высоким отпуском в районе 550—680 °C (улучшение), что обеспечивает наиболее высокую конструктивную прочность. Легирующие элементы — химические элементы, которые вносят в состав конструкционных сталей для придания им требуемых свойств. Ведущая роль легирующих элементов в конструкционных сталях заключается и в существенном повышении их прокаливаемости. Основными легирующими элементами этой группы сталей являются хром (Cr), марганец (Mn), никель (Ni), молибден (Mo), ванадий (V) и бор (В). Содержание углерода (С) в легированных конструкционных сталях — в пределах 0.25-0.50 %.

Маркировка

Стали конструкционные теплоустойчивые

К теплоустойчивым конструкционным относятся стали, используемые в энергетическом машиностроении для изготовления котлов, сосудов, паронагревателей, паропроводов, а также в других отраслях промышленности для работы при повышенных температурах. Рабочие температуры теплоустойчивых сталей достигают 600—650 °C, причём детали из них должны работать без замены длительное время (до 10000-20000 ч.).

При давлениях 6 МПа и температурах до 400 °C используются углеродистые котельные стали (12К, 15К, 18К, 20К). Для деталей энергоблоков, работающих при давлении до 25.5 МПа и температурой до 585 °C применяются стали, легированные хромом, молибденом, ванадием. Содержание углерода 0.08-0.27 %. Термообработка этих сталей заключается в закалке или нормализации с обязательным высоким отпуском.

Стали конструкционные подшипниковые

Особенностью эксплуатации подшипников являются высокие локальные нагрузки. В связи с этим к чистоте стали предъявляются чрезвычайно высокие требования, особенно по неметаллическим включениям карбидной неоднородности. Обеспечение высокой статической грузоподъёмности достигается применением в качестве материала для подшипников заэвтектоидных легированных хромом сталей, обработанных на высокую твёрдость.

Маркировка

ШХ9, ШХ15.

Стали конструкционные рессорно-пружинные

14ХН4А, 38Х2Н5М, 20ХН3А.

Общее требование, предъявляемое к рессорно-пружинным сталям, — обеспечение высокого сопротивления малым пластическим деформациям (предел упругости) и релаксационной стойкости (сопротивление релаксации напряжений). Эти характеристики обеспечивают точность и надёжность работы пружин и постоянство во времени таких эксплуатационных свойств, как крутящий момент, силовые параметры. Пружинные стали в виде проволоки и ленты упрочняют холодной пластической деформацией и закалкой на мартенсит с последующим отпуском. Готовые пружины подвергают стабилизирующему отпуску.

Литература

См. также

Ссылки

biograf.academic.ru