- а) сплав маркиТ5К7, обладающий повышенной износостойкостью в сравнении со сплавом Т5К10;

- б) сплав Т14К8 - с повышенной прочностью и вязкостью в сравнении со сплавом Т15К6 и более износостойкий, чем сплав Т5К10;

- в) сплав Т60К6 - наиболее износостойкий, используемый для отделочных операций при обработке стали4

- г) сплав ВК2, используемый для чистового и тонкого обтачивания чугуна;

- д) сплав ВК11, применяемый для чернового обтачивания чугуна, цветных сплавов при прерывистом резании, при неравномерном сечении стружки, при работе по корке.

Форма заточки передней поверхности лезвия резцов из быстрорежущей стали. Резцы из быстрорежущей стали

РЕЗЦЫ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ - PDF

РЕЗЦЫ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ ТЕХНИЧЕСКИЕ УСЛОВИЯ ГОСТ 10047 62 (СТ СЭВ 199 75)

РЕЗЦЫ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ ГОСТ Технические условия 10047 62 High-speed steel cutting tools. Specifications (CT СЭВ 199 75) ОКП 39 2100 Срок действия с 01.01.63 до 01.01.96 Настоящий стандарт распространяется на токарные, строгальные, долбежные и расточные державочные резцы общего назначения, изготовленные из быстрорежущей стали. Степень соответствия настоящего стандарта СТ СЭВ 199 75 приведена в приложении 1а. (Измененная редакция, Изм. 3, 5). I. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ 1. Режущая часть резцов должна быть изготовлена из быстрорежущей стали по ГОСТ 19265 73. (Измененная редакция, Изм. 3). 2. Державки резцов должны изготовляться: токарных резцов из стали марки 45 или 50 по ГОСТ 1050 88 или ГОСТ 1051 73 группы Б; строгальных и долбежных резцов из стали марки 45 или 50 по ГОСТ 1050 88; расточных державочных резцов из стали марки 40Х по ГОСТ 4543 71 или марки 45 или 50 по ГОСТ 1050 88. (Измененная редакция, Изм. 6).

С. 2 ГОСТ 10047 62 3. Твердость рабочей части должна быть 63... 66 HRCэ. Твердость рабочей части резцов из быстрорежущей стали с содержанием ванадия 3% и более и кобальта 5% и более должна быть выше на 1 2 единицы HRCэ. (Измененная редакция, Изм. 2, 5). 4. (Исключен, Изм. 5). 4а. Державки резцов должны иметь защитное покрытие по ГОСТ 9.306 85. Защитные покрытия не должны нарушать плоскостности основной базы. (Введен дополнительно, Изм. 4). 46. В качестве припоя должен применяться припой марки ПЖ60НХБ. Допускается применение других марок припоев, не ухудшающих физико-механических свойств быстрорежущей стали и обеспечивающих прочность паяного соединения не ниже, чем при применении припоя марки ПЖ60НХБ. (Введен дополнительно, Изм. 5). 5. Толщина сварного шва или припоя между пластинкой и державкой должна быть минимальной (0,1 0,2 мм). Не допускается разрыв шва или слоя припоя на протяжении, превышающем 10% его длины по опорной части пластинки на отрезных и прорезных резцах и 20% на остальных резцах. (Измененная редакция, Изм. 3). 6. Параметры шероховатости Ra поверхностей резца по ГОСТ 2789 73 не должны превышать следующих значений, мкм: передняя и главная задняя поверхность: подвергаемые доводке не подвергаемые доводке вспомогательная задняя опорная.... 0,32 0,63 1,25 5,00 (Измененная редакция, Изм. 3, 5, 6). 7. Предельные отклонения размеров державок резцов не должны превышать: высоты и ширины резцов с одной обработанной опорной поверхностью: из холоднотянутой стали h26; из горячекатаной стали h 17; высоты и ширины револьверных и расточных резцов: прямых h21; отогнутых h2 4. (Измененная редакция, Изм. 6). 8. (Исключен, Изм. 3). 9. Вершина режущей кромки токарных (кроме расточных и резьбовых) и расточных державочных резцов должна быть расположена на высоте, соответствующей номинальному размеру высоты державки.

ГОСТ «047 62 С. 3 мм Таблица 1

С. А ГОСТ 10047 62 При разрубке на прессах, на конце державки токарных, строгальных и долбежных резцов допускаются замины, размеры которых не должны превышать указанных в табл. 2. Таблица 2 (Измененная редакция, Изм. 5, 6). 15. Предельные отклонения от перпендикулярности боковой поверхности державок резцов к опорной поверхности не должны превышать: для токарных и строгальных резцов ±1 30', для расточных державочных резцов ±30'. (Измененная редакция, Изм. 5). 16. Предельные отклонения углов резцов должны соответствовать: переднего главного у до 12...... ±1 переднего главного у свыше 12 ±2 заднего главного а и вспомогательного U\.. ±1 J главного угла в плане ф и вспомогательного угла в плане ф1 ±2 вспомогательного угла в плане для отрезных и прорезных резцов ±30' (Измененная редакция, Изм. 5). 17. Средний и установленный периоды стойкости резцов при обработке стали 45 по ГОСТ 1050 88 и условиях испытаний, указанных в разд. II, должны быть Т = 30 мин, Ту = 14 мин. 18. Критерием затупления резцов является достижение допустимого износа h 3 по задней поверхности: 1,5 мм для токарных резцов проходных, подрезных, расточных; 1,0 мм для токарных резцов отрезных, прорезных и фасочных; 0,3 мм резьбовых; 1,5 мм для строгальных и долбежных резцов проходных и подрезных; 1,0 мм для строгальных и долбежных резцов прорезных и отрезных. (Введены дополнительно, Изм. 5).

ГОСТ 10047 62 С. 5 19. На одной из боковых сторон каждого резца должны быть четко нанесены: товарный знак предприятия-изготовителя; марка стали режущей части; сечение державки; изображение государственного Знака качества при его присвоении в порядке, установленном Госстандартом СССР; для прорезных и шпоночных долбежных резцов ширина а; для долбежных резцов обозначение поля допуска ширины шпоночного паза, (Измененная редакция, Изм. 5, 6). 20. Транспортная маркировка, маркировка потребительской тары, упаковка по ГОСТ 18088 83. Вариант внутренней упаковки ВУ-1 по ГОСТ 9.014 78. (Измененная редакция, Изм. 6). 1а. ПРИЕМКА 1.1. Приемка по ГОСТ 23726 79. 1.2. Испытания резцов на средний период стойкости проводят раз в три года, на установленный период стойкости раз в год не менее, чем на 5 резцах одного типоразмера каждого типа. Разд. 1а. (Введен дополнительно, Изм. 5).

ГОСТ 10047 62 С. 7 Продолжение табл. 3

С. 8 ГОСТ 10047 62 Продолжение табл. 4 Таблица 5 2.9. После испытаний на работоспособность на режущих кромках резцов не должно быть выкрошенных мест, следов деформации стержня и сварного шва и они должны быть пригодны для дальнейшей работы. 2.10. Приемочные значения среднего и установленного периодов стойкости должны быть не менее Тпр = 35 мин и Тупр,= 16 мин. Разд. II. (Измененная редакция, Изм. 5).

С. 10 ГОСТ 10047 62 ПРИЛОЖЕНИЕ 1 Рекомендуемое Предельные отклонения ширины рабочей части шпоночных долбежных резцов должны соответствовать указанным в таблице. (Измененная редакция, Изм. 5). ПРИЛОЖЕНИЕ 1а. Справочное Соответствие требований ГОСТ 10047 62 требованиям СТ СЭВ 199 75 (Измененная редакция, Изм. 5).

docplayer.ru

Углы и для резцов из быстрорежущей стали в градусах

| Обрабатываемый материал | Главный угол | Передний угол | ||

| s0,2 мм/об | s0,2 мм/об | Форма передней грани по табл.3 | ||

| I и II | III | |||

| Алюминиевые и магниевые сплавы; медь | 10 | 15 | 30 | 25 |

| Бронза и латунь хрупкие | 8 | 12 | 25 | 12 |

| Латунь вязкая | 8 | 12 | 30 | 25 |

| Сталь углеродистая, легированная и инструментальная. Стальное литье: HB<140, вр<500 МПа | 8 | 12 | 30 | 25 |

| HB140–230, вр=500 –800 Мпа | 8 | 12 | 25 | 18 |

| HB<230–340, вр<800–1200 Мпа | 8 | 12 | 25 | 12 |

| Чугун серый ковкий HB<160 | 8 | 12 | 25 | 18 |

| HB 160–220 | 8 | 12 | 25 | 12 |

| HB>220 | 8 | 12 | – | 5 |

Примечания: 1. При обработке прерывистых поверхностей и литья с коркой вместо передних углов 25–30и 18–25выбираются соответственно углы 20 и 12

2. Допуски на заточку для именьше 10равны1дляибольше 10равны2

Таблица 27.

Главные углы в плане для токарных резцов из быстрорежущей стали в градусах

| Типы токарных резцов | Условия работы | |

| Резцы всех типов | Обработка нежестких заготовок, продольное обтачивание в упор с одновременным подрезанием торцов, растачивание отверстий малых диаметров, отрезание и прорезание канавок | 90 |

| Отрезные | Отрезание без бобышек | 80 |

| Проходные расточные | Обработка заготовок малой жесткости на проход | 60–75 |

| Расточные | Обработка жестких заготовок с жестким креплением резца на станках повышенной жесткости | 45–60 |

| Проходные | Обработка жестких заготовок на станках повышенной жесткости Чистовая обработка с малыми глубинами резания на жестких станках | 30–80 10–20 |

Таблица 28.

Вспомогательные углы в плане 1 для токарных резцов из быстрорежущей стали в градусах

| Типы токарных резцов | Условия работы | Вспомога-тельные углы в плане 1 |

| Проходные | Обработка жестких заготовок без врезания Обработка нежестких заготовок без врезания и жестких с врезанием Обработка нежестких заготовок с врезанием | 5–10 10–15 20–35 |

| Проходные отогнутые | Обычные | 30–45 |

| Подрезные и расточные | Обычные | 20–35 |

| Отрезные и прорезные | Обычные | 1–2 |

Таблица 29.

Углы наклона главного режущего лезвия для токарных резцов из быстрорежущей стали в градусах

| Типы токарных резцов и условия работы | Угол наклона главного режущего лезвия | |

| Форма передней поверхности по табл. 3 | ||

| I | II и III | |

| Проходные и расточные для грубой обработки | 0 | +4 |

| То же для чистовой обработки | 0 | -4 |

| Подрезные, прорезные и отрезные | 0 | 0 |

| Для обработки прерывистых поверхностей | 0 | +10–20 |

Примечание. Для нежестких деталей или при нежестком креплении детали = от -10до -20

Таблица 30.

studfiles.net

ГОСТ 18868-73 Резцы токарные проходные отогнутые с пластинами из быстрорежущей стали. Конструкция и размеры (с Изменением N 1), ГОСТ от 07 июня 1973 года №18868-73

ГОСТ 18868-73

Группа Г23

РЕЗЦЫ ТОКАРНЫЕ ПРОХОДНЫЕ ОТОГНУТЫЕ С ПЛАСТИНАМИ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ

Конструкция и размеры

HSS tipped bent bullnose turning tools. Design and dimensions

МКС 25.100.10

Дата введения 1974-07-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 7 июня 1973 г. N 1428 Ограничение срока действия снято Постановлением Госстандарта СССР от 23.01.81 N 222ВЗАМЕН ГОСТ 10043-62 в части типа 1; МН 640-64, МН 5219-64, МН 5218-64ИЗДАНИЕ с Изменением N 1, утвержденным в январе 1981 г. (ИУС 4-81)

1. Настоящий стандарт распространяется на токарные проходные отогнутые резцы общего назначения с углами , с напайными пластинами из быстрорежущей стали. (Измененная редакция, Изм. N 1).

2. Конструкция и основные размеры резцов должны соответствовать указанным на чертеже и в таблице.

Размеры, мм

Резцы | |||||||||||

Угол врезки пластины 12° | Угол врезки пластины 0° | Сечение резца | Форма пластин по ГОСТ 2379-77 | ||||||||

правые | левые | правые | левые | ||||||||

Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | ||||

2102-0501 | 2102-0502 | 2102-0101 | 2102-0102 | 16х10 | 100 | 7 | |||||

2102-0503 | 2102-0504 | 2102-0103 | 2102-0104 | 20х12 | 120 | 8 | |||||

2102-0505 | 2102-0506 | 2102-0105 | 2102-0106 | 25х16 | 140 | 11 | 41 | ||||

2102-0507 | 2102-0508 | 2102-0107 | 2102-0108 | 32х20 | 170 | 14 | |||||

2102-0509 | 2102-0510 | 2102-0109 | 2102-0110 | 40х25 | 200 | 18 | |||||

Пример условного обозначения правого резца сечением мм, с углом врезки пластины в стержень 12°:

Резец 2102-0507 ГОСТ 18868-73

3. Угол врезки пластин в стержень для обработки чугуна и других хрупких материалов - 12°, для обработки стали и других вязких материалов - 0°.

4. Величины радиусов скруглений и фасок, не указанные в настоящем стандарте, принимаются по технологическим соображениям.3, 4. (Измененная редакция, Изм. N 1).

5. Элементы конструкций и геометрические параметры резцов указаны в приложении 1.

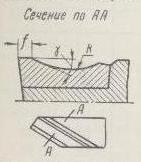

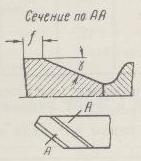

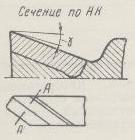

6. Форма заточки передней поверхности резцов и доводка режущей части указаны в приложении 2.

7. Технические требования - по ГОСТ 10047-62.

8. Маркировка - по ГОСТ 10047-62 с добавлением обозначения резца.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). ЭЛЕМЕНТЫ КОНСТРУКЦИЙ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЦОВ

ПРИЛОЖЕНИЕ 1Рекомендуемое

Элементы конструкций и геометрические параметры резцов указаны на чертеже и в таблице.

Размеры, мм

Сечение резца | Угол врезки пластины | Угол врезки пластины | Номера пластин по ГОСТ 2379-77 | |||

12° | 0° | 12° | 0° | |||

16х10 | 10 | 8 | 9,1 | 10,5 | 11 | 4101 |

20х12 | 12 | 8 | 9,1 | 14,5 | 15 | 4102 |

25х16 | 16 | 10 | 11,0 | 18,5 | 19 | 4103 |

32х20 | 20 | 13 | 14,6 | 23,5 | 24 | 4104 |

40х25 | 25 | 16 | 18,3 | 29,0 | 30 | 4105 |

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 2 (рекомендуемое). ФОРМА ЗАТОЧКИ РЕЗЦОВ И ДОВОДКА РЕЖУЩЕЙ ЧАСТИ

ПРИЛОЖЕНИЕ 2Рекомендуемое

1. Форма заточки передней поверхности резцов из быстрорежущей стали указана на чертеже и в табл.1-3.

2. Доводку передней и задней поверхностей рекомендуется производить вдоль главной режущей кромки и по радиусу.

Чертеж

Таблица 1

Форма заточки | Область применения | ||

Номер | Передняя поверхность | Эскиз | |

I | Плоская с положительным передним углом | Обработка стали с кгс/мм, серого чугуна , бронзы и других хрупких материалов | |

II | Плоская с положительным передним углом | Обработка стали с кгс/мм, чугуна | |

III | Криволинейная с фаской | Обработка стали с кгс/мм, вязких цветных металлов и легких сплавов при необходимости завивания стружки | |

IV | Криволинейная | Обработка материалов кгс/мм | |

Таблица 2

мм

Резцы | Элементы режущей части резцов | Ширина головки | |||||||

Вид | Тип | до 3 | 4 | 5 | 6-8 | 10-12 | 15-20 | св. 20 | |

Токарные, строгальные, долбежные | Отрезные, прорезные | Радиус при вершине | 0,2 | 0,4 | 0,6 | 0,8 | 1,0 | ||

Ширина фаски * | 0,15 | 0,2 | 0,3 | 0,4 | 0,5 | ||||

_________________

* При обработке легких сплавов фаска равна нулю.

Таблица 3

мм

Резцы | Сечение | ||||||||||||||

Элементырежущей части резцов | 4х4 | 6х6 | 8х8 | 10х10 | 12х12 | 16х16 | 20х20 | 25х25 | 32х32 | 40х40 | - | ||||

Вид | Тип | - | - | - | - | 16х10 | 20х12 | 25х16 | 32х20 | 40х25 | 50х32 | 63х40 | |||

- | 6* | 8* | 10 | 12* | 15 | 20 | - | - | - | - | |||||

Строгальные, долбежные | Проходные, подрезные | Радиус при вершине | - | 1,6 | 2 | 3 | 4 | 5 | |||||||

Расточные | 0,5 | 1 | 1,6 | 2 | 3 | ||||||||||

Проходные, подрезные | 0,5 | 1 | 1,6 | 2 | |||||||||||

Токарные | Проходные, подрезные | Ширинафаски ** | 0,2 | 0,4 | 0,6 | 0,8 | 1 | 1,2 | 1,5 | ||||||

Расточные | Форма заточки III | 0,1-0,2 | 0,3 | 0,4-0,5 | 0,6 | - | |||||||||

Проходные, расточные,отрезные | Радиусная канавка | 3 | 5 | 8 | 12 | 15 | 18 | ||||||||

2,5 | 4 | 7 | 10 | 13 | 15 | ||||||||||

_______________

* Диаметры оттянутой части расточных резцов.** При обработке легких сплавов фаска равна нулю. ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. N 1).

Текст документа сверен по:официальное изданиеРезцы. Конструкция и размеры. Часть 1: Сб. ГОСТов. - М.: ИПК Издательство стандартов, 2003

docs.cntd.ru

Форма заточки передней поверхности лезвия резцов из быстрорежущей стали

| Форма передней поверхности | Обрабатываемый материал | ||

| Вид | Номер | Эскиз | |

| Плоская с положительным передним углом | I | Cталь с σ > 800 МПа серый чугун, НВ > 220, бронза и другие хрупкие материалы | |

| II | Сталь с σ ≤ 800 МПа чугун, НВ ≤ 220 | ||

| Криволинейная с фаской | III | Сталь с σ ≤ 800 МПа вязкие цветные металлы и легкие сплавы, при необходимости завивания стружки | |

| Криволинейная | IV | Материалы с σ = 800...1000 МПа | |

Таблица 1.6

Форма заточки передней поверхности лезвия резцов с напайными пластинами из твердого сплава

| Форма передней поверхности | Обрабатываемый материал | ||

| Вид | Номер | Эскиз | |

| Плоская, с положительным передним углом | I |

| Серый чугун, бронза и другие хрупкие материалы |

| Плоская с отрицательной фаской | II |

| Ковкий чугун, сталь и стальные отливки с σ ≤ 800 МПА обработка при нежесткой технологической системе |

| Плоская с отрицательной фаской | III |

| Сталь с σ ≤ 800 МПа с обеспечением дробления и завивания стружки |

| Плоская с отрицательным передним углом | IV |

| Сталь и стальные отливки σ = 800 МПа, черновая обработка по корке. Работа с ударами в условиях жесткой технологической системы |

Окончание табл. 1.6

| Форма передней поверхности | Обрабатываемый материал | ||

| Вид | Номер | Эскиз | |

| Криволинейная с отрицательной фаской | V, VI |

| Коррозийно-стойкая сталь σ = 850 МПа |

| Плоская с отрицательным передним углом | VII |

| Высокопрочные стали с σ > 1200 МПа |

| *Заточку выполнять с А = 4 мм, R = 10 мм, γ = 12º Примечание. Обработку передней поверхности и задней поверхностей выполнять с Ra = 0,32 мкм, канавок с Ra = 1,25 мкм | |||

Таблица 1.7

Радиус вершины резца, мм

| Резцы | Типы | Сечение державок Н х В, мм | |||||

| 6 х 6 8 х 8 | 10 х 16 12 х 20 | 16 х 25 20 х 25 | 25 х 25 20 х 30 | 25 х 40 30 х 40 | 30 х 45 40 х 40 40 х 60 | ||

| Проходные, прямые и отогнутые, φ = 45о | Чистовые | – | 1,0 | 2,0 | 2,0 | 3,0 | – |

| Обдирочные | – | 0,5 | 1,0 | 1,0 | 1,5 | – | |

| Упорные φ = 90о | Чистовые | 0,1; 0,3; 0,5; 0,8; 1,0; 1,5; 2,0; 3,0 | |||||

| Обдирочные | – | 0,5 | 1,0 | 1,0 | 1,5 | – | |

| Расточные для сквозных отверстий | Чистовые | – | 1,0 | 1,5 | 1,5 | – | – |

| Обдирочные | – | 0,5 | 1,0 | 1,0 | 1,5 | – | |

| Расточные для глухих отверстий | Чистовые | 0,1; 0,3; 0,5; 0,8; 1,0; 1,5; 2,0; 3,0 | |||||

| Обдирочные | – | 0,5 | 1,0 | 1,0 | – | – | |

| Примечание. Радиусы при вершине лезвия строгальных резцов аналогичны радиусам при вершине лезвия токарных резцов | |||||||

Таблица 1.8

studfiles.net

Резцы для точения

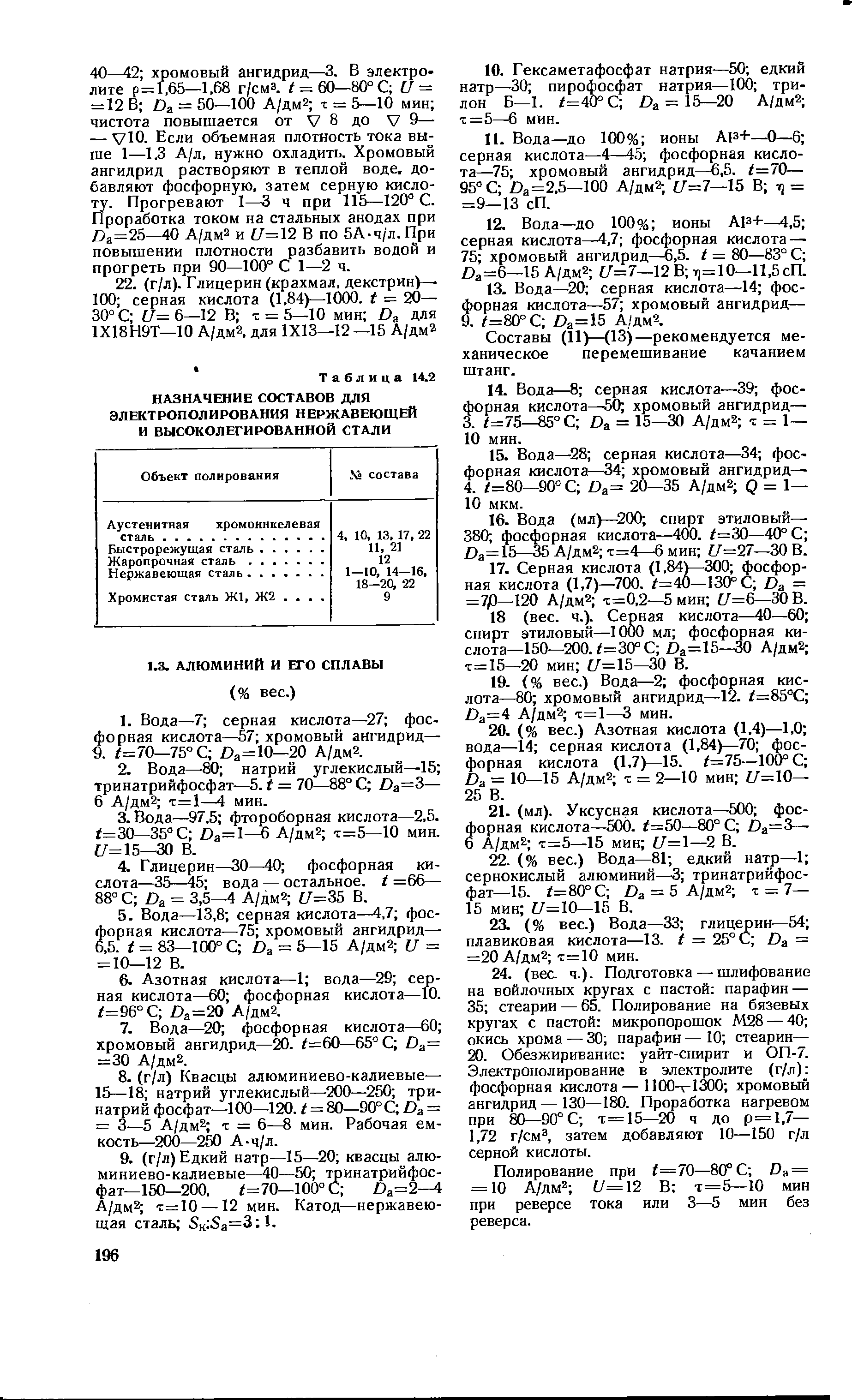

Резцы состоят из рабочей части (головки) и стержня (тела) Рис.2.

На рабочей части путем заточки образуются: передняя поверхность, по которой сходит стружка; задняя главная поверхность, обращенная к поверхности резания; задняя вспомогательная поверхность, обращенная к обработанной поверхности.

Пересечением передней и задней главных поверхностей образуется главное режущее лезвие, выполняющее основную работу резания.

Пересечением передней и задней вспомогательных поверхностей образуется вспомогательное режущее лезвие, срезающее меньшую часть снимаемого слоя материала.В зависимости от назначения, резцы имеют одно или два вспомогательных режущих лезвия и соответственно этому одну или две задних вспомогательных поверхности.

Место сопряжения главного и вспомогательного режущих лезвий называется вершиной резца. Она может быть острой, прямолинейной или закругленной по радиусу.

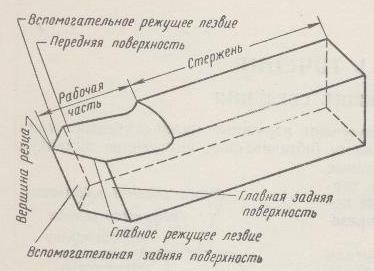

Если при наложении на резец ладони главное режущее лезвие оказывается расположенным на стороне большого пальца правой руки

Рис.2.Основные элементы резца. Рис.3.Определение правых и левых резцов.

Рис.3а, резец называется ПРАВЫМ; если же главное режущее лезвие располагается на стороне большого пальца левой руки Рис.3б резец называется ЛЕВЫМ.

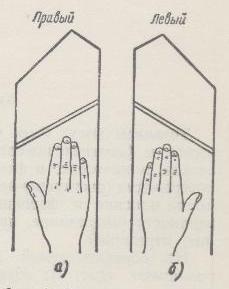

Рис.4.Прямые, отогнутые и изогнутые резцы.

Рис. 5.Резцы с оттянутой головкой.

Резцы бывают прямыми Рис.4а, отогнутыми Рис.4б и изогнутыми Рис.4в.

Резцы, у которых рабочая часть (головка) уже стержня, называются резцами с оттянутой головкой Рис.5. Сечение стержня резца бывает прямоугольное, квадратное и круглое.

Основные данные по материалам для резцов приводятся в табл.1и2.

Минералокерамические сплавы, называемые иногда термокорундами, не стандартизованы. для резцов используют марки: ЦВ-13; ЦВ-18; ЦМ-332; Т-48.

Таблица 1. Инструментальные стали для резцов.

| Марка стали |

Состав стали(содержание элементов в процентах, остальное - железо |

Область применения |

| Углеродистые стали | ||

| У10А | Углерод от 0,95 до 1,09; марганец от 0,15 до 0,25; кремний не более 0,30; хром не более 0,20; никель не более 0,25; сера и фосфор не более 0,030 каждого. | Резцы для обработки сталей σвр <85 кГ/мм2 , чугунов с НВ<220, бронза и других цветных сплавов при малых скоростях резания |

| У12А | Углерод от 1,10 до 1,25; содержание остальных элементов такое же, как в стали У10А | |

| Быстрорежущие стали | ||

| Р9 | Углерод от 0,85 до 0,95; вольфрам от 8,5 до 9,5; хром от 4,1 до 1,6; ванадий от 2,3 до 2,6; марганец до 0,4 | Резцы всех типов для обработки различных сталей и чугунов, бронз и других цветных сплавов |

| Р18 | Углерод от 0,70 до 0,80; вольфрам от 17,5 до 19,0; хром от 3,8 до 4,6; ванадий от 1,0 до 1,4 | Фасонные резцы для обработки стали с σвр>85 кГ/мм2 и чугуна с НВ>220 |

Таблица 2. Металлокерамические сплавы для резцов.

| Марка стали |

Примерный состав сплава (содержание элементов в процентах) |

Краткая характеристика сплава | Область применения |

| Для обработки сталей | |||

| Т5К10 | Карбид титана 5; кобальт 10; карбид вольфрама 85 | Хорошо сопротивляется ударам и вибрациям | Резцы для обдирочных работ с большими подачами и глубинами резания для работ по корке, при переменном сечении стружки, при прерывистом точении с ударами |

| Т15К6 | Карбид титана 15; кобальт 6; карбид вольфрама 79 | Наиболее употребителен при скоростной обработке | Резцы для получистового и чистового обтачивания, для нарезания резьбы,для обработки закаленных сталей |

| Т30К4 | Карбид титана 30; кобальт 4; карбид вольфрама 66 | Наиболее износостоек, но хрупок | Резцы для тонкого обтачивания с небольшим сечением стружки и большой скоростью резания |

| Для обработки чугуна, цветных металлов и неметаллических материалов | |||

| ВК8 | Карбид вольфрама 92; кобальт 8 | Хорошо сопротивляется ударам и вибрациям | Резцы для обдирочных работ с большими подачами и глубинами резания, для точения по корке и при переменном сечении стружки, для прерывистого резания с ударами |

| ВК6 | Карбид вольфрама 94; кобальт 6 | Менее вязок, чем Вк8, но более износостоек | Резцы для обдирочного и получистового точения при больших скоростях резания |

| ВК3 | карбид вольфрама 97; кобальт 3 | Износостоек, но хрупок | Резцы для тонкого обтачивания чугуна и обработки неметаллических материалов (пластмасс, фарфора, камней и др.) |

|

П р и м е ч а н и я: 1. Кроме перечисленных, применяются также сплавы Т5К10А, Т15К6А, ВК6А и ВК8А, отличающиеся от соответственных основных сплавов способом изготовления и предназначенные для тех же областей применения. 2. В последнее время в дополнение к указанным в таблице твердым сплавам выпускаются улучшенные марки сплавов, а именно: |

|||

Металлокерамические и минералокерамические сплавы используются в виде пластин. Стержень резца для обычных условий работы изготовляется из стали марок Ст.6, Ст.7, 60 и 65, а для тяжелых условий работы - из стали марок У7 и У8. применяются также литые стержни из модифицированного чугуна марки СЧ 38-60 (по ГОСТ 1412-540) или из специального легированного чугуна. Быстрорежущие резцы изготавливаются целыми только малых размеров и специальных профилей; в остальных случаях их делают составными: головку из быстрорежущей стали, а стержень - из стали марок Ст.6, Ст.7, 60 или 65. Соединение головки резца со стержнем производится сваркой встык. Применяются также пластинки из быстрорежущей стали, присоединяемые к головке, и наплавка на головку слоя из быстрорежущей стали. Резцы из углеродистой инструментальной стали выполняются целыми.

Геометрические параметры рабочей части резцов. Для определения углов резца устанавливаются две исходные плоскости (смотри Рис.1) - плоскость резания и основная плоскость.

Плоскость резания - касательная к поверхности резания и проходящая через главное режущее лезвие (для резцов с криволинейным лезвием плоскость резания заменяется линейчатой поверхностью, образованной движением прямой, касательной к поверхности резания вдоль главного режущего лезвия).

Рис.6.Геометрические параметры рабочей части резца.

Основная плоскость - параллельная продольной и поперечной подачам.

Для углов режущей части приняты следующие названия и обозначения:

Передний угол γ (Рис.6) - угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, проведенной через главное режущее лезвие.

Главный задний угол α - угол между главной задней поверхностью резца и плоскостью резания.

Угол заострения β - угол между передней и главной задней поверхностями резца.

Угол резания δ - угол между передней поверхностью и плоскостью резания.

Перечисленные главные углы резца измеряются в главной секущей плоскости,перпендикулярной к проекции главного режущего лезвия на основную плоскость.

Вспомогательный передний угол γ1 - угол между передней поверхностью и плоскостью, проходящей через вспомогательное режущее лезвие параллельно основной плоскости.

Вспомогательный задний угол α1 - угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательное режущее лезвие перпендикулярно основной плоскости.

Рис.7.Угол наклона главного режущего лезвия.

Вспомогательные углы измеряются во вспомогательной секущей плоскости, перпендикулярной к проекции вспомогательного режущего лезвия на основную плоскость.

Главный угол в плане φ - угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи.

Вспомогательный угол в плане φ1 - угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, обратным направлению подачи.

Угол при вершине в плане ε - угол между проекциями главного и вспомогательного режущих лезвий на основную плоскость.

Углы в плане измеряются в основной плоскости.

Угол наклона главного режущего лезвия λ - угол (Рис.7) между главным режущим лезвием и линией проведенной через вершину резца параллельно основной плоскости.

Этот угол измеряется в плоскости, проходящей через главное режущее лезвие перпендикулярно основной плоскости.

Угол наклона главного режущего лезвия считается положительным, когда вершина резца является наинизшей точкой режущего лезвия, отрицательным - когда вершина резца является наивысшей точкой режущего лезвия и нулевым, когда режущее лезвие параллельно основной плоскости.

А таблице 3 приводятся сведения о форме передней поверхности.

Таблица 3. Форма передней поверхности токарных резцов из быстрорежущей стали..

| Форма передней поверхности | Область применения |

|

I - радиусная с фаской

|

Резцы всех типов (за исключением фасонных со сложным контуром режущей кромки) для обработки стали, особенно в случаях необходимости обеспечить стружкозавивание. |

|

II - плоская с фаской

|

Резцы всех типов для обработки стали при подаче свыше 0,2 мм/об. |

|

III - плоская

|

Резцы всех типов для обработки чугуна. Фасонные резцы со сложным контуром режущей кромки. Резцы для обработки стали при подаче равной или меньшей 0,2 мм/об. |

| f - ширина фаски; γ - передний угол; R - радиус выемки. | |

Похожие статьи:

Архив новостей:

bs111.ru

Обработка резцами из быстрорежущих сталей. Чистовая обработка

Обработка резцами из быстрорежущих сталей. Чистовая обработка

Обработка наружных цилиндрических поверхностей

Резцы из быстрорежущих сталей по форме передней поверхности аналогичны твердосплавным резцам того же назначения но имеют отличные от них углы резания и размеры элементов головки. Резцы с плоской передней поверхностью и положительным передним углом γ рекомендуется применять при обработке чугуна, бронзы и стали с подачей S<0,2 мм/об. Резцы с плоской передней поверхностью с фаской применяются при обработке сталей с подачей S>0,2 мм/об. Резцы с криволинейной передней поверхностью с фаской (R=3-18 мм, b=2,5-15 мм) применяются при обработке сталей. У рассматриваемых резцов передний угол γ=20-25 градусов, задний угол α=8-12 градусов.

Чистовая обработка. Целью чистовой обработки является получение поверхностей с малой шероховатостью, точных по форме и размерам. Если требуемую шероховатость поверхности нельзя получить обычным проходным резцом, то применяют чистовые резцы, предназначенные только для чистовой обработки. На рисунке: a) - чистовой резец, для обработки с малой подачей; б) - лопаточный резец для обработки с большой подачей. Форма передней поверхности чистовых твердосплавных резцов соответствует форме твердосплавных резцов, применяемых при черновой обработке, α=12 градусов, φ=5-10 градусов, λ=-2- -4 градуса. Форма передней поверхности, значения передних и других углов (кроме заднего) чистовых резцов из быстрорежущих сталей соответствуют аналогичным параметрам быстрорежущих резцов для черновой обработки. Задний угол α=12 градусов. Следует учитывать, что при увеличении переднего угла уменьшается вибрация резца и, как следствие, повышается качество обрабатываемой поверхности. Установка резца относительно оси детали при чистовой обработке должна исключать возникновение дефектов на обработанной поверхности, что достигается установкой вершины резца по оси заготовки или несколько ниже ее. Вылет резца (при закреплении) должен быть минимальным.

turner.narod.ru

ГОСТ 10047-62 - Резцы из быстрорежущей стали. Технические условия.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дата введения 01.01.63

Настоящий стандарт распространяется на токарные, строгальные, долбежные и расточные державочные резцы общего назначения, изготовленные из быстрорежущей стали.

Степень соответствия настоящего стандарта СТ СЭВ 199-75 приведена в приложении 1а.

(Измененная редакция, Изм. № 3, 5).

1. Режущая часть резцов должна быть изготовлена из быстрорежущей стали по ГОСТ 19265.

(Измененная редакция, Изм. № 3).

2. Державки резцов должны изготовляться:

токарных резцов - из стали марки 45 или 50 по ГОСТ 1050 или ГОСТ 1051 группы Б;

строгальных и долбежных резцов - из стали марки 45 или 50 по ГОСТ 1050;

расточных державочных резцов - из стали марки 40Х по ГОСТ 4543 или марки 45 или 50 по ГОСТ 1050.

(Измененная редакция, Изм. № 6).

3. Твердость рабочей части должна быть 63... 66 HRCэ.

Твердость рабочей части резцов из быстрорежущей стали с содержанием ванадия 3 % и более и кобальта 5 % и более должна быть выше на 1 - 2 единицы HRCэ.

(Измененная редакция, Изм. № 2, 5).

4. (Исключен, Изм. № 5).

4а. Державки резцов должны иметь защитное покрытие по ГОСТ 9.306. Защитные покрытия не должны нарушать плоскостности основной базы.

(Введен дополнительно, Изм. № 4).

4б. В качестве припоя должен применяться припой марки ПЖ60НХБ.

Допускается применение других марок припоев, не ухудшающих физико-механических свойств быстрорежущей стали и обеспечивающих прочность паяного соединения не ниже, чем при применении припоя марки ПЖ60НХБ.

(Введен дополнительно, Изм. № 5).

5. Толщина сварного шва или припоя между пластинкой и державкой должна быть минимальной (0,1 - 0,2 мм).

Не допускается разрыв шва или слоя припоя на протяжении, превышающем 10 % его длины по опорной части пластинки на отрезных и прорезных резцах и 20 % - на остальных резцах.

(Измененная редакция, Изм. № 3).

6. Параметры шероховатости Ra поверхностей резца по ГОСТ 2789 не должны превышать следующих значений, мкм:

передняя и главная задняя поверхность:

подвергаемые доводке.................................................................................................. 0,32

не подвергаемые доводке............................................................................................. 0,63

вспомогательная задняя............................................................................................... 1,25

опорная........................................................................................................................... 5,00

(Измененная редакция, Изм. № 3, 5, 6).

7. Предельные отклонения размеров державок резцов не должны превышать: высоты и ширины резцов с одной обработанной опорной поверхностью:

из холоднотянутой стали - h26;

из горячекатаной стали - h27;

высоты и ширины револьверных и расточных резцов:

прямых - h21;

отогнутых - h24.

(Измененная редакция, Изм. № 6).

8. (Исключен, Изм. № 3).

9. Вершина режущей кромки токарных (кроме расточных и резьбовых) и расточных державочных резцов должна быть расположена на высоте, соответствующей номинальному размеру высоты державки.

Предельные отклонения расположения вершины режущей кромки токарных и расточных резцов должны соответствовать:

±IT14 - для резцов из горячекатаной стали,

±IT11 - для резцов из холоднотянутой стали.

10. Предельные отклонения ширины рабочей части резцов должны соответствовать:

а) отрезных

б) прорезных +IT14;

в) шпоночных долбежных (табл. 1).

Примечание. Предельные отклонения ширины рабочей части шпоночных долбежных резцов для обработки пазов по А3 и ПШ1 указаны в приложении 1.

Таблица 1

мм

|

Ширина шпоночного паза |

Предельное отклонение для полей допусков на ширину шпоночного паза |

||

|

Р9 |

Is9 |

D10 |

|

|

3 |

-0,140 |

+0,004 |

+0,050 |

|

-0,022 |

-0,004 |

+0,036 |

|

|

4 - 6 |

-0,022 |

+0,005 |

+0,068 |

|

-0,032 |

-0,005 |

+0,050 |

|

|

8 - 10 |

-0,027 |

+0,006 |

+0,084 |

|

-0,039 |

-0,006 |

+0,064 |

|

|

12 - 18 |

-0,032 |

+0,007 |

+0,104 |

|

-0,046 |

-0,007 |

+0,080 |

|

|

20 - 28 |

-0,038 |

+0,010 |

+0,125 |

|

-0,055 |

-0,006 |

+0,097 |

|

(Измененная редакция, Изм. № 4, 5).

11. Предельные отклонения общей длины резцов должны соответствовать:

±IT16 - для резцов длиной до 50 мм,

±2IT16 - для резцов длиной свыше 50 мм.

12. (Исключен, Изм. № 5).

13. Допуск плоскостности опорной поверхности державки резца должен соответствовать 10-й степени точности по ГОСТ 24643. Выпуклость не допускается.

(Измененная редакция, Изм. № 5).

14. Допуск прямолинейности боковых сторон державки резцов не должен превышать 1 мм на 100 мм длины.

При разрубке на прессах, на конце державки токарных, строгальных и долбежных резцов допускаются замины, размеры которых не должны превышать указанных в табл. 2.

Таблица 2

мм

(Измененная редакция, Изм. № 5, 6).

15. Предельные отклонения от перпендикулярности боковой поверхности державок резцов к опорной поверхности не должны превышать: для токарных и строгальных резцов ±1°30', для расточных державочных резцов ±30'.

(Измененная редакция, Изм. № 5).

16. Предельные отклонения углов резцов должны соответствовать:

переднего главного γ до 12°.............................................................................. ±1°

переднего главного γ свыше 12°....................................................................... ±2°

заднего главного α и вспомогательного α1...................................................... ±1°

главного угла в плане φ и вспомогательного угла в плане φ1....................... ±2°

вспомогательного угла в плане для отрезных и прорезных резцов.............. ±30'

(Измененная редакция, Изм. № 5).

17. Средний и установленный периоды стойкости резцов при

обработке стали 45 по ГОСТ 1050 и условиях испытаний, указанных в разд. II, должны быть  = 30

мин, Ту = 14 мин.

= 30

мин, Ту = 14 мин.

18. Критерием затупления резцов является достижение допустимого износа h4 по задней поверхности:

1,5 мм - для токарных резцов проходных, подрезных, расточных;

1,0 мм - для токарных резцов отрезных, прорезных и фасочных;

0,3 мм - резьбовых;

1,5 мм - для строгальных и долбежных резцов проходных и подрезных;

1,0 мм - для строгальных и долбежных резцов прорезных и отрезных.

17 - 19. (Введены дополнительно, Изм. № 5).

19. На одной из боковых сторон каждого резца должны быть четко нанесены:

товарный знак предприятия-изготовителя;

марка стали режущей части;

сечение державки;

изображение государственного Знака качества при его присвоении в порядке, установленном Госстандартом СССР;

для прорезных и шпоночных долбежных резцов - ширина а;

для долбежных резцов - обозначение поля допуска ширины шпоночного паза.

(Измененная редакция, Изм. № 5, 6).

20. Транспортная маркировка, маркировка потребительской тары, упаковка - по ГОСТ 18088.

Вариант внутренней упаковки ВУ-1 по ГОСТ 9.014.

(Измененная редакция, Изм. № 6).

1.1. Приемка - по ГОСТ 23726.

1.2. Испытания резцов на средний период стойкости проводят раз в три года, на установленный период стойкости раз в год не менее, чем на 5 резцах одного типоразмера каждого типа.

Разд. 1аа. (Введен дополнительно, Изм. № 5).

2.1. Контроль внешнего вида осуществляется визуально при помощи лупы увеличения 4 по ГОСТ 25706.

2.2. Контроль параметров резцов проводят средствами контроля, имеющими погрешности измерения не более:

при контроле линейных размеров-значений, указанных в ГОСТ 8.051;

при контроле угловых размеров - 35 % допуска на проверяемый угол;

при контроле формы и расположения поверхностей - 25 % допуска на проверяемый параметр.

2.3. Контроль параметров шероховатости поверхностей резцов осуществляют сравнением с образцами шероховатости по ГОСТ 9378 или контрольными образцами, имеющими значения параметров шероховатости поверхностей не более указанных в п. 6.

2.4. Контроль твердости (п. 3) осуществляют в соответствии с ГОСТ 9013 приборами ТР по ГОСТ 23677.

2.5. Испытания резцов на работоспособность, средний и установленный периоды стойкости должны проводиться на токарных, строгальных и долбежных станках, соответствующих установленным для них нормам точности и жесткости.

2.6. Испытания резцов проводят на заготовках из стали марки 45 по ГОСТ 1050 твердостью 187-207 НВ с охлаждением 5 % раствором эмульсола в воде с расходом не менее 5 л/мин.

2.6.1. Вершины резцов устанавливают по линии центров станка с допустимыми отклонениями не более, мм:

js14............................................ для точения наружных поверхностей;

............................................. для

точения внутренних поверхностей;

............................................. для

точения внутренних поверхностей;

-10.............................................. для отрезки и прорезки.

2.6.2. Вылет режущей части резцов из резцедержателя не должен превышать:

(1,2 - 1,3)Н.......................................... для точения наружных поверхностей;

длины оттянутой части резца.......... для точения внутренних поверхностей;

длины узкой части резца.................. для прорезки и отрезки;

Н.......................................................... для строгания и долбления прямыми резцами;

2Н........................................................ для строгания изогнутыми резцами.

2.7. Поверхности заготовки для испытаний должны быть предварительно обработаны до параметра шероховатости Ra ≤ 12,5 мкм, допуск радиального биения 0,1 мм.

2.8. Испытания резцов на работоспособность, средний и установленный периоды стойкости проводят на режимах, установленных в табл. 3 - 5.

Таблица 3

|

Тип резца |

Сечение резца Н · В, мм |

Режим резания |

||

|

t, мм |

s, мм/об |

v, м/мин |

||

|

Проходные и подрезные |

4-4 6-6 8-8 10-10 12-12 16-10 |

1 |

0,2 |

45 |

|

16-16 20-12 20-20 25-16 32-20 |

2,5 |

0,3 |

32 |

|

|

0,4 |

28 |

|||

|

40-25 |

5 |

0,5 |

22 |

|

|

Расточные |

12-12 16-16 |

1,0 |

0,15 |

38 |

|

20-20 |

1,5 |

0,2 |

32 |

|

|

25-25 |

2,0 |

0,3 |

28 |

|

|

Отрезные и прорезные |

4-4 6-6 8-8 |

- |

0,06 |

40 |

|

10-10 12-12 16-10 |

0,08 |

36 |

||

|

16-16 20-12 |

0,1 |

30 |

||

|

25-16 32-20 |

0,15 |

27 |

||

Таблица 4

|

Тип резца |

Сечение резца Н · В, мм |

Режим резания |

||

|

t, мм |

s, мм/дв. ход |

v, м/мин |

||

|

Строгальный, проходной и подрезной |

20-12 25-16 32-20 40-25 50-32 |

1,0 |

0,6 |

30 |

|

1,0 |

27 |

|||

|

63-40 |

2,0 |

2,0 |

21 |

|

|

Проходной чистовой широкий |

20-12 25-16 32-20 |

0,9 |

1,7 |

15 |

|

40-25 50-32 63-40 |

1,0 |

4,7 |

11 |

|

|

Отрезной и прорезной |

20-12 |

- |

0,15 |

20 |

|

25-16 32-20 |

0,18 |

16 |

||

|

40-25 50-32 |

0,30 |

12 |

||

|

Долбежный проходной |

20-12 25-16 |

1,6 |

0,5 |

30 |

|

32-20 40-25 50-32 |

2,8 |

0,8 |

20 |

|

|

Прорезной для шпоночных пазов |

16-10 20-12 |

- |

0,12 |

11 |

|

20-20 25-16 25-25 |

0,15 |

10 |

||

|

32-20 32-32 |

0,18 |

8,0 |

||

|

40-25 40-40 50-32 63-40 |

0,23 |

7,0 |

||

Таблица 5

|

Тип резца |

Шаг резьбы Р, мм |

Число проходов |

Скорость резания v, м/мин |

|

|

черновых |

чистовых |

|||

|

Резьбовой для наружной метрической резьбы |

До 3 |

5 |

3 |

33 |

|

Св. 3 до 6 |

6 |

20 |

||

|

Для внутренней метрической резьбы |

До 3 |

8 |

4 |

29 |

|

Св. 3 до 6 |

20 |

|||

|

Для наружной трапецеидальной резьбы |

До 6 |

12 |

9 |

24 |

|

Св. 6 до 12 |

33 |

8 |

21 |

|

|

Св. 12 до 24 |

39 |

10 |

15 |

|

|

Для внутренней трапецеидальной резьбы |

До 6 |

14 |

22 |

|

|

Св. 6 до 12 |

41 |

20 |

||

|

Св. 12 до 16 |

45 |

11 |

16 |

|

2.9. После испытаний на работоспособность на режущих кромках резцов не должно быть выкрошенных мест, следов деформации стержня и сварного шва и они должны быть пригодны для дальнейшей работы.

2.10. Приемочные значения среднего и установленного периодов стойкости должны быть не менее Тпр = 35 мин и Тупр = 16 мин.

Разд. II. (Измененная редакция, Изм. № 5).

26а. Правила приемки - по ГОСТ 23726.

26б. Периодические испытания должны проводить не реже одного раза в 3 года не менее чем на 3 резцах.

(Введен дополнительно, Изм. № 4).

Транспортирование и хранение - по ГОСТ 18088.

(Измененная редакция, Изм. № 4).

Разд. IV. (Исключен, Изм. № 5).

Рекомендуемое

Предельные отклонения ширины рабочей части шпоночных долбежных резцов должны соответствовать указанным в таблице.

|

Ширина шпоночного паза |

||

|

А3 |

ПШ1 |

|

|

От 3 до 6 |

+0,015 |

+0,055 |

|

+0,005 |

+0,045 |

|

|

Св. 6 до 10 |

+0,020 |

+0,065 |

|

+0,010 |

+0,055 |

|

|

Св. 10 до 20 |

+0,025 |

+0,075 |

|

+0,015 |

+0,065 |

|

(Измененная редакция, Изм. № 5).

Справочное

|

ГОСТ 10047-62 |

СТ СЭВ 199-75 |

||

|

Пункт |

Содержание требований |

Пункт |

Содержание требований |

|

6 |

Параметры шероховатости |

1.5 |

Параметры шероховатости |

|

7 |

Предельные отклонения высоты и ширины державок |

1.7 |

Предельные отклонения высоты и ширины державок |

|

11 |

Предельные отклонения общей длины |

1.8 |

Предельные отклонения общей длины |

|

13 |

Допуск плоскостности |

1.9 |

Допуск плоскостности |

|

15 |

Предельные отклонения от перпендикулярности |

1.10 |

Предельные отклонения от перпендикулярности |

|

16 |

Предельные отклонения углов |

1.11 |

Предельные отклонения углов |

(Измененная редакция, Изм. № 5).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 20.03.62 № 252

3. Стандарт содержит все требования СТ СЭВ 199-75

4. ВЗАМЕН ГОСТ 7083-54 и ГОСТ 3805-47

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято по протоколу № 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

7. ИЗДАНИЕ с Изменениями № 2, 3, 4, 5, 6, утвержденными в феврале 1974 г., марте 1979 г., мае 1982 г., октябре 1987 г., январе 1990 г. (ИУС 3-74, 5-79, 8-82, 1-88, 5-90)

СОДЕРЖАНИЕ

snipov.net