Химический состав: Сталь 20ХФ. Сталь состав химический

Химический состав: Сталь 20ХФ — Мегаобучалка

МИНИСТЕРСТВО ОБРАЗОВАНИЯ, НАУКИ, МОЛОДЕЖИ И СПОТРУ УКРАИНЫ

ОДЕССКИЙ НАЦИОНАЛЬНЫЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ИПТДМ

Кафедра технологий конструкционных материалов и материаловедения

Курсовая работа

по дисциплине “Материаловедение и технология материалов”

По теме:

«Упрочнение деталей работающих на износ»

Студент: Чуба С.А.

Руководитель: Клименко Н.Н.

Одесса 2012

Введение:

В настоящее время все, в основном, пальцы шаровых шарниров характеризуются наличием стержня округлой формы, сочетающейся резьбовой цилиндрической частью с конической. В нижней части стержня расположена головка шарового пальца, выполненная в форме шара.

Рис. 1 Палец шарнира.

1–палец шарнира;

2–грязезащитныйколпачок;

3–корпусшарнира;

4–вкладыш;

5–пружина;

Заглушка

Палец шарнира, это деталь шаровой опоры, которая в свою очередь используется в подвеске автомобиля.

Шаровая опора – узел, соединяющий ступицу колеса и рычаг подвески.

Рис. 2 Общий вид шаровой опоры.

Задача шаровой опоры – позволять колесу (ступице колеса, если быть точным) двигаться в вертикальном направлении, сохраняя его положение в горизонтальной плоскости. Конструктивно шаровая опора это конусообразный «палец» с шаровидной или грибовидной основой, укрепленной внутри корпуса. Современные шаровые опоры часто изготавливаются неразъемными, и корпус после установки пальца просто завальцовывают так, чтобы сохранить движение «пальца» на небольшие углы.

При езде шаровая опора испытывает на себе огромные нагрузки, так как в отдельные моменты времени на ней может сосредотачиваться изрядная часть веса автомобиля, не считая постоянных ударов.

Рис. 3 Подвеска автомобиля.

Выбор сталей и их химические составы.

Углеродистая сталь.

Из углеродистой я выбрал Сталь 10она подходит для изготовления шайб, бачков, заклепок, пальцев и т.д.

После цементации она используется для деталей, от которых требуется высокая твердость поверхности и допускается низкая прочность сердцевины.

Химический состав: Сталь 10

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.25 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 0.35-0.65 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.15 |

| Сера (S), не более | 0.04 |

| Углерод (С) не более | 0.7-0.14 |

Легелированая сталь

Из легелированой я выбрал Сталь 20ХФона предназначена для не крупных деталей (в связи с небольшой прокаливаемостью), подвергаемых цемантации и закалке с низким отпуском (зубчатые колеса, пальцы шарниров, распределительные валики)

Сталь 20ХФ может применятся в качестве улутшаемой.

Химический состав: Сталь 20ХФ

| Химический элемент | % |

| Бор (B) | 0.001-0.005 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.60-0.90 |

| Никель (Ni) | 0.80-1.10 |

| Титан (Ti), не более | 0.06 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.70-1.10 |

| Сера (S), не более | 0.035 |

| Углерод (С) не более | 0.17-0.23 |

Роль легирующих элементов и углерода

Сталь является многокомпонентным сплавом, содержащим углерод и ряд постоянных или неизбежных примесей Мп, Si, S, Р, О, N, Н и др., которые оказывают влияние на ее свойства. Присутствие этих примесей объясняется трудностью удаления части из них при выплавке (Р, S), переходом их в сталь в процессе ее раскисления (Мп, Si) или из шихты — легированного металлического лома (Cr, Ni и др.). Эти же примеси, но в больших количествах, присутствуют и в чугунах.

Влияние углерода. Структура стали после медленного охлаждения состоит из двух фаз — феррита и цементита. Количество цементита возрастает в стали прямо пропорционально содержанию углерода.

Частицы цементита повышают сопротивление деформации, и, кроме того, они уменьшают пластичность и вязкость. Вследствие этого с увеличением в стали углерода возрастает твердость, временное сопротивление, предел текучести, уменьшаются относительное удлинение, относительное сужение и ударная вязкость.

Влияние кремния и марганца. Содержание кремния в углеродистой стали в качестве примеси обычно не превышает 0,35—0,4 %, а марганца 0,5—0,8 %. Кремний и марганец переходят в сталь в процессе ее раскисления при выплавке. Они раскисляют сталь, т. е. соединяясь с кислородом закиси железа FeO, в виде окислов переходят в шлак; раскисление улучшает свойства стали. Кремний, дегазируя металл, повышает плотность слитка.

Кремний, остающийся после раскисления в твердом растворе (в феррите), сильно повышает предел текучести. Это снижает способность стали к вытяжке и особенно холодной высадке. В связи с этим в сталях, предназначенных для холодной штамповки и холодной высадки, содержание кремния следует брать пониженным.

Влияние серы. Сера является вредной примесью в стали. С железом она образует химическое соединение FeS, которое практически нерастворимо в нем в твердом состоянии, но растворимо в жидком металле. Соединение FeS образует с железом легкоплавкую эвтектику с температурой плавления 988 °С. Эта эвтектика образуется даже при очень малых содержаниях серы. Кристаллизуясь из жидкости по окончании затвердевания, эвтектика преимущественно располагается по границам зерна. При нагревании стали до температуры прокатки или ковки (1000—1200 °С) эвтектика расплавляется, нарушается связь между зернами металла, вследствие чего при деформации стали в местах расположения эвтектики возникают надрывы и трещины. Это явление носит название красноломкости.

Присутствие в стали марганца, обладающего большим сродством к сере, чем железо, и образующего с серой тугоплавкое соединение MnS, практически исключает красноломкость. В затвердевшей стали частицы MnS располагаются в виде отдельных включений. В деформированной стали они вытянуты в направлении прокатки.

Сернистые включения сильно снижают механические свойства, особенно ударную вязкость и пластичность в поперечном направлении вытяжки при прокатке и ковке, а также предел выносливости. Работа зарождения трещины а3 не зависит от содержания серы, а работа развития трещины ар с увеличением содержания серы резко падает. Свариваемость и коррозионную стойкость сернистые включения ухудшают. Содержание серы в стали строго ограничивается, оно не должно превышать 0,035—0,06 %.

Влияние фосфора. Фосфор является вредной примесью, и содержание его в стали допускается не более 0,025—0,045 %.

Растворяясь в феррите, фосфор сильно искажает кристаллическую решетку, при этом увеличиваются временное сопротивление и предел текучести, а пластичность и вязкость уменьшаются. Снижение вязкости тем значительнее, чем больше в стали углерода. Фосфор повышает порог хладноломкости стали и уменьшает работу развития трещины. Сталь, содержащая фосфор на верхнем пределе, для промышленных плавок (0,045 %), имеет работу распространения трещины в 2 раза меньшую, чем сталь, содержащая менее 0,005 % Р. Каждая 0,01 % Р повышает порог хладноломкости стали на 20—25 °С.

Вредное влияние фосфора усугубляется тем, что он обладает большой склонностью к ликвации. Вследствие этого в серединных слоях слитка отдельные участки обогащаются фосфором и имеют резко пониженную вязкость. Современные методы получения стали не обеспечивают глубокого очищения металла от фосфора.

Влияние азота, кислорода и водорода. Азот и кислород присутствуют в стали в виде хрупких неметаллических включений, как твердые растворы или в свободном виде; они располагаются в дефектных участках металла (раковинах, трещинах и др.). Примеси внедрения (азот, кислород), концентрируясь в зернограничных объемах и образуя выделения нитридов и оксидов по границам зерен, повышают порог хладноломкости и понижают сопротивление хрупкому разрушению. Неметаллические включения (оксиды, нитриды, частицы шлаков и т. п.), являясь концентраторами напряжений, могут сильно понизить, если они присутствуют в значительных количествах или располагаются в виде скоплений, предел выносливости и вязкость разрушения.

Очень вредным является растворенный в стали водород, который сильно охрупчивает сталь. Поглощенный при выплавке стали водород не только охрупчивает сталь, но приводит к образованию в катаных заготовках и крупных поковках флокенов. Флокены представляют собой очень тонкие трещины овальной или округлой формы, имеющие в изломе вид пятен — хлопьев серебристого цвета. Флокены резко ухудшают свойства стали. Металл, имеющий флокены, нельзя использовать в промышленности.

Влияние водорода при сварке проявляется в образовании холодных трещин в наплавленном и основном металле.

Широко применяемые в последние годы выплавка или разливка в вакууме значительно уменьшают содержание водорода и других газов в стали.

Молибден, ванадий, вольфрам, хром повышают прочность и вязкость сталей, ухудшая их обрабатываемость. Эти элементы образуют твердые растворы с железом и карбиды различного состава и твердости, как следствие возрастает истирающая способность материала.

Хром значительно снижает теплопроводность стали.

Никель способствует упрочнению стали и снижает обрабатываемость резанием.

megaobuchalka.ru

Сталь углеродистая обыкновенного качества ГОСТ 380-94

Сталь углеродистая качественная ГОСТ 1050-88

Сталь повышенной прочности ГОСТ 19281-89

Сталь легированная конструкционная ГОСТ 4543-71

|

|

|||||||

uchm.ru

Сталь химический состав - Справочник химика 21

Марка стали Химический состав [c.107]Марка стали Химический состав, % Термическая обработка Механические свойства [c.33]

Марка стали Химический состав, % Механические свойства [c.33]

Название марки стали Химический состав, % примерно соответствует Номер [c.245]

Сталь Химический состав (содержание элемента не более), масс. % [c.95]

При расследовании причин аварии было установлено, что труба колонны и профилированные ленты были изготовлены из хромоникелевой стали. Химический состав и механические свойства стали 5 наплавленного металла сварного шва соответствовали исходным данным, указанным в паспорте. [c.333]

С, 0,4—0,7 Мп s 0,35 Si 1,45-4,75 Сг 3,25—3,75 N1 0,2-0,3 Мо. По сравнению с серийными долотами, увеличение проходки составило 2—Экономимо указанных выше марок стали в разное время в различных научно-исследовательских организациях (преимущественно в лабораторных условиях) были исследованы многие другие марки цементуемой стали. Химический состав некоторых из них приведен в табл. 81. [c.100]На скорость коррозии стали в речной воде определяющее влияние оказывают следующие параметры [14] тип стали, химический состав, температура и pH воды, индекс насыщения, скорость потока воды, характер контакта воды с поверхностью металла. Понятно, что все эти параметры непостоянны и установить их свободное влияние во времени на коррозию трудно. Обычно содержание ионов СГ и 504 , активирующих коррозионный процесс, в речной воде не выше 50 мг/л, однако в некоторых водоемах оно превышает это содержание. Коррозия стали в такой воде возрастает в 4—5 раз. [c.16]

Сталь Химический состав, масс. % [c.96]

Основными требованиями, предъявляемыми к стали для резервуаров, являются достаточная прочность, хорошая свариваемость, хорошая пластичность как при нормальных, так и при низких температурах и малая чувствительность к старению [43]. В основном всем этим требованиям удовлетворяют стали, химический состав которых приведен в табл. 87. [c.135]

Трубы по ГОСТ 9940—62 и 9941—62 изготавливаются из высоколегированной стали (химический состав приведен в ГОСТ 5632—61) механические свойства указаны в табл. П-28. [c.50]

Наряду с углеродистой сталью обыкновенного качества для строительных целей иногда используют низколегированные стали, химический состав и механические свойства которых приведены в ГОСТ 19282—73. [c.112]

Помимо указанных выше марок стали в разное время в различных научно-исследовательских организациях (преимущественно в лабораторных условиях) были исследованы многие другие марки цементуемой стали. Химический состав некоторых из них приведен в табл. 68. [c.120]

Указанные авторы подвергали исследованию пять марок сталей, химический состав которых приведен в табл. 8. [c.64]

Исследование проводили на нескольких плавках каждой стали, химический состав которых приведен в табл. 1. [c.130]

Еще во времена алхимиков она была получена сухой перегонкой дерева (древесный уксус). В концентрированном виде она была получена в 1700 году Сталем химический состав ее был установлен в 1814 году Берцелиусом. Она была первой органической кислотой, полученной синтетически (Кольбе, 1845). [c.174]

Наибольшее применение в химической и нефтеперерабатывающей промышленности нашли хромоникелевые и хромомолибденовые стали, химический состав и механические свойства которых приведены в табл. 4.20 — 4.24. В теплообменных аппаратах эти стали применяют преимущественно для изготовления деталей трубного пучка. Для деталей кожуха и распределительных камер эти стали используют, если диаметр аппарата не превышает 600 мм. Для изготовления корпусов и распределительных камер аппаратов диаметром 800 мм и более, как правило, применяют биметалл с плакирующим слоем из хромоникелевых и хромоникельмолибденовых сталей [4]. [c.225]

Материал, методика и объем исследования. Материалом для исследования служили три марки стали, химический состав которых приведен в табл. 15. [c.47]

Марка стали Химический состав, % Сталь горячекатанная Сталь холоднотянутая [c.336]

Марка стали Химический состав, % Механические свойства стали в состоянии поставки [c.147]

Конструкционная сталь относится к группе качественной и высококачественной стали. Она насчитывает наибольшее число, марок и является одной из наиболее многочисленных групп стали, которые принято подразделять на несколько типов углеро-дитую качественную, легированную качественную, легированную высококачественную, шарикоподшипниковую, автоматную, рессорно-пружинную (качественную и высококачественную) стали. Химический состав конструкционной стали различных типов приведен в табл. 16, 17. [c.67]

Марка стали Химический состав, % Твердость в состоянии поставки (после отжига) НВ [c.176]

Марка стали Химический состав Температура испытания. С твердость НВ предел прочности кГ1ммг предел текучести кГ/MMi относи- тельное удлинение % ударная вязкость kI -m/ mi модуль упругости КГ/ MI [c.139]

Резка легированных сталей. Химический состав разрезаемой стали определяет структурный класс ее, соответствующую критическую скорость закалки и допускаемую скорость охлаждения в зоне термического влияния. Этим определяется влияние процесса резки на металл в зоне разреза и его свойства, необходимость иредварительной и последующей термообработки заготовки. [c.142]

Марка стали Химический состав, % Од кг1мм при температуре кг/,чл при температуре а , кгм см при температуре [c.131]

Условный № плавки iViapKa стали Химический состав в % HR [c.113]

Помимо обсадных труб, изготовляемых из стали марок А, С, Д, 36Г2С и 38ХНМ изготовляются также трубы марок Е, Ем, Ли, М из стали, химический состав которой не регламентирован. Механические свойства готовых обсадных труб этих марок приведены в табл. 80. [c.129]

Вид и назначение стали Магка стали Химический состав. % Механические свойства Стандарт, в кото, ЮМ приведен химический состав [c.148]

chem21.info

Сталь состав - Справочник химика 21

Стандартных и обш,епринятых кондиций на концентраты ниобия и тантала нет. Можно указать лишь на технические условия ограниченного назначения или сослаться на производственную практику. Концентраты, применяемые для непосредственного получения ферросплавов (феррониобия, ферро-тантало-ниобия), должны содержать минимальное количество Р, 5, С, 51, Т1. Наиболее вредны Р, 5, С. Повышенное содержание примесей фосфора и углерода придает стали, для легирования которой используются ферросплавы, хрупкость повышенное содержание серы вызывает красноломкость. Кроме того, сера ухудшает коррозионную стойкость нержавею-Ш.ИХ сталей. Состав некоторых концентратов приведен в табл. [c.65] Стали Состав. % углерода Применение [c.536]Хотя олово легко сплавляется с железом, интерметаллид во время горячего лужения наращивается медленно и тонким слоем, примыкающим к стали. Состав образующегося сплава простой из-за очень низкой растворимости железа в олове. [c.74]

Номер стандартного образца стали Состав, % Найдено Мо Среднее 1 i Относи- тельная ошибка [c.92]Обширные исследования поведения малоуглеродистых и низколегированных сталей в промышленной атмосфере и в особо агрессивных атмосферах железнодорожных депо выполнил Веденкин с сотрудниками [100, 172]. Упомянутым автором, начиная с тридцатых годов, было изучено большое количество марок сталей. Состав некоторых из них приводится в табл. 64. [c.264]

Сталь Состав реактива, объемн. ч. Особенности протекания реакции легирующих Примечание [c.38]

Способность аустенита к распаду определяется не только количеством марганца в стали, но и содержанием углерода, хрома и других легирующих элементов. Влияние марганца на эрозионную стойкость аустенитных сталей, состав которых приведен в табл. 52, показано на рис. 102, б. Увеличение содержания [c.165]

Ф. Вильямс, В. Бэк и Э. Янковский [143] изучали влияние блестящего кадмирования на статическую водородную усталость восьми легированных сталей (состав приведен в табл. 6.31). [c.332]

Аустенитные стали, подвергнутые катодной поляризации при небольшой плотности тока в растворе кислоты, согласно данным [718], десорбируют основное количест во окклюдированного водорода уже при вылеживании в течение 24 ч при комнатной температуре или при отпуске в течение 3 ч при 140°С. Число перегибов на 90° плоских образцов из аустенитной стали (состав в % 0,17С 0,20 81 0,51 Мп 0,025 Р 0,011 8 16,5 Сг [c.355]Если указанных марок стали нет, можно применять другие эквивалентные марки при условии, что при сравнительном испытании с помощью этого метода они будут удовлетворять установленным требованиям. В случаях возникновения разногласий, для сравнительного испытания следует использовать сталь, состав которой указан вьппе. Стальной образец, новый или взятый после испытания, следует готовить, как указано ниже. [c.480]

На рис. 3.42 показан аппарат [79] для исследования сжимаемости воды при температурах до 1000 °С и давлениях до 2550 бар, изготовленный из стали, состав которой приведен в гл. 1. Эта сталь обладает высоким пределом прочности при температуре 1000 °С и хорошо противостоит коррозии. [c.118]

Влияние состава стали. Состав стали слабо влияет на склонность ее к растрескиванию. Он сказывается только тогда, когда [c.48]

Анодное травление применяется для углеродистой и легированной стали но не рекомендуется для деталей сложной конфигурации и деталей с точными размерами. Катодное травление применяется главным образом для деталей из углеродистой стали. Состав ванн электрохимического травления приведен в табл. 7. [c.40]

Марка стали Состав маточного раствора, мг/л pH раство- ра Скорость коррозии, мм/год [c.282]

Марка стали Состав стали в % [c.7]

Смесь, состоящая из трех объемов СЬ и одного объема Нг, оставлена в закрытом сосуде на рассеянном свету при постоянной температуре. Через некоторое время объемная доля СЬ в смеси уменьшилась на 20 %. Изменилось ли давление в сосуде Каков стал состав смеси (в объемных долях, %) [c.20]

Химическое полирование железа и сталей. Состав электролита [c.30]

Фер1)ит — твердый раствор внедрения углерода в кристаллическую решетку полиморфной модификации а-железа, в конструкционных (см. ниже) сталях состав,ляет не менее 90% по объему. Он во многом определяет свойства стали. Легирующие элементы, растворяются в феррите и упрочняют его. Особенно сильно повышают твердость феррита 81, Мп и N1, склонные к образованию иных кристаллических решеток, чем объемно-центрированная кубическая решетка а-Ге. Слабее влияют Мо, W, Сг, изоморфные а-Ре. Наиболее ценным и дефицитным легирующим элементом является никель. Вводя никель в стали в количестве от [c.628]

Рис. в.2. Влияние содержания нитрита натрия в растворе С на скорость коррозии стали Состав электролита 0,030 г/л Na l 0,070 г/л Na.SO [c.83]

Весьма скоро химики убедились, что органические вещества подчиняются тем же закономерностям, что и неорганические. Но деление химии на неорганическую и органическую сохранилось. Критерием деления стал состав веществ. А. Кекуле в 1851 г. определил органическую химию как химию соединений углерода. Однако это определение не вполне последовательно. Есть группы соединений углерода, которые все-таки причисляют к неорганическим (оксид и диоксид углерода, карбонилы металлов, карбонаты, карбиды). В то же время все металлорганическне соединения могут быть причислены к органическим. Определение, данное Кекуле, упускает нз виду принципы образования органических соединений. [c.10]

Для исследования эрозионной стойкости были выбраны аусте-нито-ферритные стали, состав которых приведен в табл. 77. [c.218]

Какие электроды можно применять при сварке аустенитной хромоникелевой стали Х18Н10Т — из углеродистой стали или из стали, состав которой подобен составу свариваемой Каков принцип подбора материала шва относительно свариваемого материала [c.122]

Одним из факторов, определяющих механизм разрушения напряженной стали (коррозионное растрескивание или статическая водородная усталость), является pH среды, окружающей стальное изделие или образец. Влияние pH 3%-ного раствора Ма61 на разрушение напряженных путем изгиба (на 75% от предельной прочности) плоских образцов из мартенситной нержавеющей стали иЗЗ 12 МоУ изучали X. Бат и Е. Фелпс [359]. Сталь (состав в % 0,26 С 0,56 Мп 0,026 Р 0,025 5 0,30 51 0,75 № 12,36 Сг 0,29 V 1,02 Мо) была аустенизи-рована 15 мин при 1010°С, охлаждена, отпущена 5 мин при [c.128]

Очень сильное влияние предварительной деформации стали (состав в % 0,44 G 1,66 Мп 0,13 Р 0,026 S 0,25 Si 0,24 Мо), нормализованной при 865 С и имеющей сгв=842,8 МН/м (86 кГ/мм2) и Hr = 2A, на предел длительной прочности Сдл в "0,5%-ной уксусной кислоте, через которую барботировала смесь HaS и СОг (1 1), обнаружил М. Балди [380]. Деформация только на 1% вызывала снижение 0дл с 441,8—470,4 МН/м (45— 48 кГ/мм2) до 254,8—284,2 МН/м (26—92 кГ/мм ). [c.147]

Г. И. Тупицин (см. [628]) обнаружил снижение усталостной прочности хромоникелевой стали после пористого хромирования из стандартного электролита (250 г/л СгОз, 2,5 г/л Н2504) при Дк=60- 65 А/дм2 и 60°С с последующим дехромированием при Да=45 А/дм2 в течение 15 мин. В четырех сериях образцов, отличающихся только толщиной слоя хрома, предел выносливости значительно уменьшался с увеличением толщины слоя хрома. Однако в согласии с данными В. А. Дунькевича [629] при очень большой толщине хромового покрытия (0,4 мм) предел выносливости не только не понижается, а даже увеличивается. Довольно широкое исследование влияния времени хромирования на усталостную прочность трех марок стали (состав приведен в табл. 6.2), провели Е. Виганд и Р. Шайност [630]. [c.258]

Кадмирование понижает выносливость высокопрочных сталей при статических нагрузках. В табл. 6.28, заимствованной из работы В. Котона [639], представлены данные, показывающие, что кадмирование приводит к преждевременному разруще-нию образцов (цилиндрические с надрезом) из высокопрочных сталей (состав и термообработка см. в табл. 6.29 и 6.30), подвергнутых длительному действию растягивающей нагрузки. Состав электролитов кадмирования (в г/л) был следующий [c.329]

Жаропрочная низкоуглеродистая сталь (состав в % 0,023 С 0,09 Мп 0,005 Р 0,039 5 0,004 51 0,07 Си 0,03 0,01 Сг 0,003 К 0,011 Аз 0,002 А1) отжигалась в боксе и имела толщину 0,94 мм. Образцы 50X12,5 мм насыщались водородом путем травления в 2 н. Н2504 при 38°С в течение 24 ч. Содержание водорода в образцах определялось в боросиликатном экстракторе под слоем ртути при 160°С в течение 16 ч. Воспроизводимость измерений составляла 5%. После насыщения водородом образцы содержали 16,0 мл/100 г, а до насыщения (металлургический водород) лишь 1,3 мл/100 г (определено методом вакуумплавления). Экстракция под ртутью дала, как [c.365]

Электрохимическое полирование. Электрохимическое полирование представляет собой принципиально такой же процесс избирательного анодного растворения металла, как и химическое полирование. Разница заключается в том, что при химическом полировании функционируют локальные микропары, а при электрохимическом макропары полируемый образец (анод) и вспомогательный электрод (катод). Для практического осуществления этого процесса образцы помещают в электролитическую ванну и присоединяют их к положительному полюсу источника постоянного тока. В качестве катода можно использовать цилиндр, изготовленный из свинца или листа нержавеющей стали. Состав электролита и условия полирования выбирают в зависимости от материала [46, 48, 49] (табл. 6). [c.54]

Новый круглый стальной образец диаметром 12-13 мм и длиной приблизительно 68 мм, за исключением участка с резьбой, который ввинчивается в пластмассовый держатель, один конец которого имеет конусообразную форму (см. рис. 9.9). Он должен бьггь изготовлен из углеродистой стали, состав которой указан выше. [c.480]

Методы Т. а. классифицируют также по назначению на 1) маркировочные, применяемые для установления соответствия химич. состава материала составу, предусмотренному для его марки (сорта). Маркировочные методы должны обладать повышенной точностью 2) ускоренные ( экспрессные ) методы служат для контроля химич. состава материала по ходу технологич. процесса напр., в первых четырех стадиях плавки стали состав жидкой стали устанавливают экспрессными методами 3) контрольные (арбитражные) методы применяют при возникновении между предприя-тием-поставщиком и предприятием-потребителем споров о химич. составе материала (подробнее см. Арбитражный анализ). Методы каждой из групп характеризуются своей точностью, к-рая выражается величинами допустимых расхождений между параллельными результатами для данного интервала содержания определяемого элемента. Ускоренные методы Т. а., предназначенные для применения лабораториями данной отрасли иром-сти, обычно унифицируются маркировочные и арбитражные методы, как правило, утверждаются в качестве ГОСТ ов, т. е. обязательных методов. [c.69]

chem21.info

Химический состав некоторых марок сталей

Справочная информация

1. Конструкционные стали1.1. Нелегированные конструкционные стали обыкновенного качества. В соответствии с ГОСТ 380-94 обозначаются буквами Ст и номером (СтО, Ст1, СтЗ и т.д.) - увеличение номера от 1 до 6 означает повышение содержание углерода в стали. В обозначение сталей с повышенным содержанием марганца после цифры добавляется также буква Г. Например: Ст3Гсп, Ст5Гпс и др. 1.2. Нелегированные конструкционные качественные стали. В соответствиии с ГОСТ 1050-88 эти стали маркируются двухзначными числами, показывающими среднее содержание углерода в сотых долях процента: 10 ; 15; 20; 25 ; 30; 35; 40; 45; 50; 55; 60. Так сталь с содержанием углерода 0.07 - 0.14% обозначается 10, сталь с содержанием углерода 0.42 - 0.50% – 45, а сталь с углеродом 0.57 - 0.65% – 60. При этом для сталей с C < 0.2%, не подвергнутых полному раскислению, в обозначение добавляются буквы кп (для кипящей стали) и пс (для полуспокойной). Для спокойных сталей буквы в конце их наименований не добавляются. Например, 08кп, 10пс, 15, 18кп, 20 и т.д. Буква Г в марке стали указывает на повышенное содержание марганца. Например: 14Г, 18Г и т.д. Качественные стали с повышенными свойствами, используемые для производства котлов и сосудов высокого давления, обозначают по ГОСТ 5520-79 добавлением буквы К в конце наименования стали: 15К, 18К, 22К и др. 1.3. Конструкционные легированные стали.В соответствии с ГОСТ 4543-71 наименования таких сталей состоят из цифр и букв. Первые цифры марки обозначают среднее содержание углерода в стали в сотых долях процента. Буквы указывают на основные легирующие элементы, включенные в сталь. Цифры после каждой буквы обозначают примерное процентное содержание соответствующего элемента, округленное до целого числа , при содержании легирующего элемента до 1.5% цифра за соответствующей буквой не указывается. Например, сталь состава C 0.09 - 0.15%, Cr 0.4 - 0.7%, Ni 0.5 - 0.8% называется ст.12ХН, а сталь состава C 0.27 - 0.34%, Cr 2.3 - 2.7%, Mo 0.2 - 0.3%, V 0.06 - 0.12% - ст.30Х3МФ. Для того, чтобы показать, что в стали ограничено содержание серы и фосфора (S < 0.03%, P < 0.03%) и сталь относится к группе высококачественных в конце ее обозначения ставят букву А. Особовысококачественные стали, подвергнутые электрошлаковому переплаву, обеспечивающему эффективную очистку от сульфидов и оксидов, обозначают добавлением через тире в конце наименования стали буквы Ш. Например: ст.12Х2Н4А (высококачественная сталь), 15Х2МА (высококачественная сталь), ст.18ХГ-Ш (шлаковая сталь), ст.20ХГНТР-Ш (шлаковая сталь) и др. 1.4. Литейные конструкционные стали. В соотвествии с ГОСТ 977-88 обозначаются по тем же правилам, что и качественные и легированные стали. Отличие заключается лишь в том, что в конце наименований литейных сталей приводится буква Л. Например: ст.15Л, ст.20Г1ФЛ, ст.35ХГЛ и др. 1.5. Строительные стали. Строительные стали по ГОСТ 27772-88 обозначаются буквой С (строительная) и цифрами, соответствующими минимальному пределу текучести стали. Буква К в конце наименования указывает на стали с повышенной коррозионной стойкостью, буква Т – на термоупрочненный прокат, а буква Д – на повышенное содержание меди. Например: С255, С345Т, С 390К, С440Д и т.д. 1.6. Автоматные стали.Наименования автоматных сталей по ГОСТ 1414-75 начинаются с буквы А (автоматная). Если сталь при этом легирована свинцом, то ее наименование начинается с букв АС. Для отражения содержания в сталях остальных элементов используются те же правила, что и для легированных конструкционных сталей. Например: ст.А20, ст.А40Г, ст.АС14, ст.АС38ХГМ. 1.7. Подшипниковые стали.Подшипниковые стали по ГОСТ 801-78 обозначаются также как и легированные с буквой Ш в начале наименования. Для сталей, подвергнутых электрошлаковому переплаву, буква Ш добавляется также и в конце их наименований через тире. Например: ст.ШХ15, ст.ШХ20СГ, ст.ШХ4-Ш. 2. Инструментальные стали. 2.1. Нелегированные углеродистые инструментальные стали.Данные стали в соответствии с ГОСТ 1435-90 делятся на качественные и высококачественные: *качественные стали обозначаются буквой У (углеродистая) и цифрой, указывающей среднее содержание углерода в стали, в десятых долях процента,Так сталь У7 содержит 0.65 - 0.74% углерода, сталь У10 – 0.95 - 1.04%, а сталь У13 – 1.25 - 1.35%. в обозначения высококачественных сталей добавляется буква А (У8А, У12А и т.д.). Кроме того, в обозначениях как качественных, так и высококачественных углеродистых инструментальных сталей может присутствовать буква Г, указывающая на повышенное содержание в стали марганца. Например: У8Г, У8ГА. 2.2. Инструментальные легированные стали.Правила обозначения инструментальных легированных сталей по ГОСТ 5950-73 в основном те же, что и для конструкционных легированных. Различие заключается лишь в цифрах, указывающих на массовую долю углерода в стали. Процентное содержание углерода также указывается в начале наименования стали, в десятых долях процента, а не в сотых, как для конструкционных легированных сталей. Если же в инструментальной легированной стали содержание углерода составляет около 1.0%, то соответствующую цифру в начале ее наименования обычно не указывают. Приведем примеры: сталь 4Х2В5МФ имеет содержание C 0.3 - 0.4%, Cr 2.2 - 3.0%, W 4.5 - 5.5%, Mo 0.6 - 0.9%, V 0.6 - 0.9%, а сталь ХВГ – C 0.9 - 1.05%, Cr 0.9 - 1.2%, W 1.2 - 1.6%, Mn 0.8 - 1.1%. 2.3. Быстрорежущие стали. Обозначения марок быстрорежущих сталей начинаются с буквы Р и цифры, указывающей среднее содержание вольфрама в стали. Далее следуют буквы и цифры, определяющие массовые доли других элементов. В отличие от легированных сталей в наименованиях быстрорежущих сталей не указывается процентное содержание хрома, т.к. оно составляет около 4% во всех сталях, и углерода (оно пропорционально содержанию ванадия). Буква Ф, показывающая наличие ванадия, указывается только в том случае, если содержание ванадия составляет более 2.5%. В соответствии с вышесказанным сталь Р6М5 имеет состав С 0.82 - 0.9%, Cr 3.8 - 4.4%, Mo 4.8 - 5.3%, V 1.7 - 2.1%, W 5.5 - 6.5%, а сталь состава С 0.95 - 1.05%, Cr 3.8 - 4.3%, Mo 4.8 - 5.3%, V 2.3 - 2.7%, N 0.05 - 0.1%, W 5.7 - 6.7% - ст.Р6АМ5Ф3.3. Нержавеющие стали. Обозначения стандартных нержавеющих сталей согласно ГОСТ 5632-72 состоят из букв и цифр и строятся по тем же принципам, что и обозначения конструкционных легированных сталей. В обозначения литейных нержавеющих сталей добавляется буква Л. Приведем примеры: нержавеющая сталь состава C < 0.08%, Cr 17.0 - 19.0%, Ni 9.0 - 11.0%, Ti 5*C - 0.7% - 08Х18Н10Т, а литейная сталь 16Х18Н12С4ТЮЛ имеет состав C 0.13 - 0.19%, Cr 17.0 - 19.0%, Ni 11.0 - 13.0%, Si 3.8 - 4.5%, Ti 0.4 - 0.7%, Al 0.13 - 0.35%.Помимо стандартных нержавеющие стали могут иметь и другие наименования. Так опытные марки, впервые выплавленные на заводе:*"Электросталь" обозначаются буквами ЭИ, ЭП или ЭК и порядковым номером (например, ЭИ135, ЭП225, ЭК156), *"Днепроспецсталь" буквами ДИ (ДИ57, ДИ94), *Челябинского металлургического комбината буквами ЧС (ЧС43, ЧС87) и т.д. В том случае, если стали получены методом электрошлакового переплава, к их наименованиям (также как и для легированных сталей) добавляется через тире буква Ш (ст.06Х16Н15М3Б-Ш). Помимо этого к наименованиям указанных сталей через тире могут добавляться буквы, означающие следующее: ВД – вакуумно-дуговой переплав (ст.09Х16Н4Б-ВД), ВИ – вакуумно-индукционная выплавка (ст.03Х18Н10-ВИ), ЭЛ – электронно-лучевой переплав (ст.03Н18К9М5Т-ЭЛ), ГР – газокислородное рафинирование (ст.04Х15СТ-ГР), ИД – ваккумно-индукционная выплавка с последующим вакуумно-дуговым переплавом (ЭП14-ИД), ПД – плазменная выплавка с последующим вакуумно-дуговым переплавом (сталь ХН45НВТЮБР-ПД), ИЛ – вакуумно-индукционная выплавка с последующим электронно-лучевым переплавом (ЭП989-ИЛ) и т.д.

yaruse.ru

Сталь марки и химический состав

Марка стали Химический состав [c.107]Марка стали 1 Химический состав в "/о а в [c.224]

Марка стали Химический состав, % Термическая обработка Механические свойства [c.33]

Марка стали Химический состав, % Механические свойства [c.33]

Сталь марки Химический состав в /о [c.112]

Сталь, подвергающаяся термической обработке, поставляется по группе Б ГОСТ 380—60. Сталь этой группы маркируется дополнительно буквами М — мартеновская или Б — бессемеровская например МСт, 3, БСт. 5. Номер марки также представляет условное число, характеризующее химический состав стали и ее механические свойства. В стандарте установлены пределы содержания в стали углерода, марганца, кремния, серы и фосфора. [c.22]

Марка стали 1 Химический состав В% 1 [c.113]Химический состав стали марки С-75 типа 2 следующий [c.141]

Главным фактором при изготовлении сварных сосудов, работающих под давлением (сосудов давления), является марка стали, ее химический состав и источник приобретения. Так как со стоимостью всегда приходится считаться, то необходимо, чтобы изготовитель и поставщик сотрудничали вместе на первой стадии процесса конструирования. Выбор материала может оказать влияние на все этапы изготовления. [c.254]

Химический состав стали марки МСт.Т [c.27]

Наименование пол фабрикатов Сорт стали Основные марки стали На химический состав На изготовление Область применения Примечание [c.67]

Марка стали Качество Химический состав, % Механические свойства при 20 С [c.74]

Марки стали и химический состав сварочной проволоки (по ГОСТ 2246—60 ) [c.113]

Наиболее распространенными припоями при описанных способах пайки являются припои на основе меди - медносеребряные, меднозояотые, медноникелевые и Т.Д. Детали из меди и ее сплавов часто паяются, например, эвтектическим припоем ПСр72 (72% серебра + 28% меди), для деталей из сталей, тугоплавких металлов в качестве припоя применяется и чистая бескислородная медь МОб. Марки, химический состав и физико-механические свойства ряда припоев, используемых при изготовлении изделий электрофизической аппаратуры, даны в Приложении П32. Технологическая температура пайки этими припоями должна на 30...50 С превышать температуру ликвидуса - температуру конца расплавления припоя (разд. 4.2.2). [c.156]

С, 0,4—0,7 Мп s 0,35 Si 1,45-4,75 Сг 3,25—3,75 N1 0,2-0,3 Мо. По сравнению с серийными долотами, увеличение проходки составило 2—Экономимо указанных выше марок стали в разное время в различных научно-исследовательских организациях (преимущественно в лабораторных условиях) были исследованы многие другие марки цементуемой стали. Химический состав некоторых из них приведен в табл. 81. [c.100]

В графе "Материал" указывается марка стали и номер стандарта (ТУ) на химический состав и технические требования. [c.249]

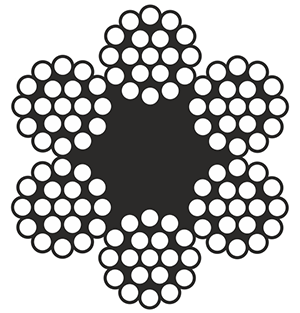

Химический состав сплавов, из которых сделаны канаты, приведен в табл. 158, а их коррозионное поведение —в табл. 159. У канатов с номерами 15, 18, 19, 20, 21, 22, 41 (экспозиция в течение 751 сут на глубине 1830 м), 48—53 видимой коррозии не было. Канат номер 15 из нержавеющей стали марки 316, модифицированной добавками кремния и азота, экспонировался в течение 189 сут на глубине 1830 м. Проволочный канат номер 41, сделанный из обычной нержавеющей стали марки 316, не корродировал в течение 751 суг экспозиции на глубине 1830 м. Однако этот же канат был покрыт ржавчиной и подвергся щелевой коррозии (а некоторые из его внутренних проволок были порваны) после 1064 сут экспозиции. Временное сопротивление каната при 1064 сут экспозиции на глубине 1830 м уменьшилось на 41 %. Так как обычная нержавеющая сталь марки 316 также не корродировала в течение первых 751 сут экспозиции, то нельзя утверждать, что добавки кремния и азота в сталь марки 316 улучшают ее коррозионную стойкость. Канаты с номерами 18—21 изготовлены иэ никелевых сплавов. Канаты с номерами 20 и 21 не корродировали в воде и когда они лежали на донных осадках или были в них погружены. Канат номер 22 был из сплава на основе кобальта, он также не [c.411]

Марка стали группа Химический состав, % в кг мм кг1мм при толщине листов, мм [c.132]

Стальной котельный лист из низколегированной стали поставляют по техническим условиям АРАУЕ № 122. Марки стали, их химический состав и гарантированные механические свойства приведены в табл. 2.20—2.22. [c.51]

Угар металла определяется рядом факторов, важнейшими из которых являются состав печной атмосферы, температура и время нагрева, марка (химический состав) стали, форма нагреваемого тела и пр. Наибольший угар (окисление) металла наблюдается, когда газ сжигают с а = 1,2. При дальнейшем увеличении а угар остается постоянным. Чем длительнее нагрев и чем рыше температура, тем интенсивнее идет окисление (скорость окисления при t — 1200° С в 5 раз выше, чем при t 900° С). [c.467]

НМ, химический состав которых приведен в табл. IV. Муфты для штанг изготавливают из стали 40. Штангу подвергают нормализации, а для получения штан из сталей 20ХН и 36Г1 с повышенными механическим свойствами их могут подвергать и последующей закалк с высоким отпуском. В зависимости от марки стал и термической обработки предел прочности их состав] ляет 570—700 МН/м2, предел текучести 320—550 МН/м относительное сужение 40—65 %, ударная вязкост (7—15) 10 Дж/м твердость по Бринеллю 170—24р [c.120]

Сталь группы Б должна иметь гарантируемую характеристику — химический состав. Для стали марки БСтО нормируется только содержание углерода, фосфора и серы. [c.176]

Для оборудования нефтехимических заводов наибольшее распространение получили марки 08X13, 12X13 и 1Х12В2МФ. Химический состав сталей и механические свойства представлены в табл. 4.30 и 4.31. [c.199]

Марка стали Химический состав Температура испытания. С твердость НВ предел прочности кГ1ммг предел текучести кГ/MMi относи- тельное удлинение % ударная вязкость kI -m/ mi модуль упругости КГ/ MI [c.139]

По ГОСТу 9940-81 на трубы из данной марки стали нормируются следующие показатели механических свойств ств=539 МПа, сго2=264 МПа, 5=35%. Химический состав 17-20 % N1, 22 - 25 % Сг, С[c.230]

При контроле электромагнитными методами ферромагнитных материалов задача состоит в том, чтобы на основе анализа электрических и магнитных характеристик проверяемого изделия определить химический состав, прочность, твердость металла, глубину цементированного и азотированного слоев, количества углерода в слое, степень наклепа, остаточные или действующие напряжения, содержание ферритной фазы (а-фазы) в сварных швах сталей аустенитного и ферритно-аустенитного классов, сортировать стали по маркам и осуществлять контроль качества термической и химико-термической обработки и т. д. Наиболее струтоурно-чувствительными магнитными параметрами металлов являются коэрцитивная сила, остаточная индукция и магнитная проницаемость [22]. [c.100]

Состав и структура стали оказьшают на стойкость к СВУ гораздо большее влияние, чем на общую коррозию. Существенно влияет на сульфидное растрескивание углерод. С увеличением количества углерода склонность закаленных сталей к сульфидному растрескиванию растет вследствие увеличения внутренних напряжений, прочности стали. Малое количество водорода, проникающего в металл, не может вызвать достаточных для развития трещин локальных пластических деформащ1Й в прочном материале. Считается, что сталь теряет пластичность при окклюзии водорода 7-12 см на 100 г металла. Однако водородное охрупчивание может происходить даже при незначительном количестве поглощенного водорода. Так, для стали марки 4340 (предел прочности 1600 МПа) химический состав следующий. [c.36]

Коррозионная стойкость в атмосферных условиях и других средах в 1,5 раза выше по сравнению с углеродистой сталью марки ВСтЗ. Применение низколегированной стали вместо углеродистой обыкновенного качества позволяет уменьшить массу конструкции на 20%. Химический состав некоторых марок низколегированной стали представлены в табл. 14, [c.27]

Сталь марки Д5ХН2МФАШ имеет следующий химический состав [c.106]

Увеличением содержания какого-либо упрочняющего легирующего компонента можно повысить не только стойкость стали к сероводородному и водородному растрескиванию, но и категорию прочности. Так, сталь марки 12Г2Ф имеет следующий химический состав [c.181]

Химический состав стали марок Х18Н9Т и Х17Н13М2Т даны в табл. 45 Сталь марки Х5М получила нанбольщее распространенпе в нефтепереработке п нефтехимии. Эта сталь используется главным образом в виде труб п поковок для изготовления фланцев, фитингов и других изделий, применяемых в процессах прямой перегонки и крекинга, перерабатывающих сернистые нефти и нефтепродукты при температурах до 550° С [153]. [c.79]

Замковые нальцы изготовляют из стали 40 по ГОСТу 1050—60. Химический состав этой марки стали приведен в табл. 16. [c.106]

Примечание. Химический состав стали марки 20ХН см. в табл. 31. Для всех марок стали содержание 81=0.17- 0,37%, 8 [c.111]

Химический состав [в %] и мехаиические свойства стали марки 10Г2СД для сварных тонкостенных труб [c.113]

В 1рафе "Основной металл" указываются марка стали и номер стандарта (ТУ) на химический состав металла. [c.248]

Б кашей методике ударная вязкость сталей используется для сравнительной оценки аварийности реальных деталей машин, —-г Методика ее определения остается общепринятой. Образцы для определения ударной вязкости вырезаются из разрушившихся деталей. В случае отсутствия необходимого количества образцов следует определить химический состав и вид термообработки стали разрушившейся детали. После этого нужно подобрать соответствующую марку стали, изготовить из нее образцы, термообработать их и провести необходимые испытания на ударную вязкость. По результатам испытаний на одном и том же графике строятся зависимости ударной вязкости и относительной частоты поломок от температуры [c.17]

Канаты № 10—17, 29—34, 41 и 42 были из нержавеющих сталей разного химического состава. Тросы из нержавеющей стали марки 304 диаметром 4,76 мм (№ 10—13 и 29—31) со снятым и неснятым напряжением подвергались щелевой, питтинговой и туннельной коррозии. Многие проволоки, особенно внутренние, вследствие коррозии разрушились. На канатах из нержавеющей стали марки 304 диаметром от 6,35 мм до 9,53 мм (32,33 и 34) наблюдались, при той же длительности экспозиции, лишь пятна ржавчины. Добавки ванадия и азота (канат номер 16) в состав стали марки 304 не улучшали ее коррозионную стойкость. [c.428]

Химический состав и механические свойства проката из низколегированных сталей должны отвечать требованиям ГОСТ 4543— 61. По этому стандарту все легированные стали делятся на качественные и высококачественные в зависимости от допустимого содержания серы, фосфора, меди и никеля. Ограничения на содержание этих элементов действительны тогда, когда они не вводятся в сталь в качестве легирующих примесей. В конце обозначения марки высококачественной стали ставится буква А, на пример 38ХМЮА. [c.33]

chem21.info

| Свойства стали определяются ее химическим составом. Содержащиеся в стали компоненты можно разделить на четыре группы: постоянные (обыкновенные), скрытые, случайные и специальные (легирующие). К постоянным примесям относятся углерод, марганец, кремний, сера и фосфор. Углерод — неотъемлемая составляющая часть стали, оказывающая на ее свойства основное влияние. Его содержание в выпускаемых марках стали колеблется от 0,1 до 1,4 %. С увеличением содержания углерода в стали повышаются ее твердость и прочность, уменьшаются пластичность и вязкость. Марганец относится к постоянным примесям, если его содержание составляет менее 1 %. При содержании более 1 % он является легирующим элементом. Марганец является раскислителем стали. Он повышает ее прочность, износостойкость и прокаливаемость, снижает коробление при закалке, улучшает режущие свойства стали. Однако ударная вязкость при этом снижается. Сталь, содержащая 11—14 % марганца (сталь Гатфильда), отличается высокой износостойкостью, так как способна упрочняться при пластической деформации. Сталь, содержащая 10—12 % марганца, становится немагнитной. Кремний также является раскислителем стали и легирующим элементом, если его содержание превышает 0,8 %. Он увеличивает прочностные свойства стали, предел упругости, коррозионную и жаростойкость, однако снижает ее ударную вязкость. Сера и фосфор являются вредными примесями. Так, сера делает сталь «красноломкой», а фосфор, повышая твердость стали, снижает ее ударную вязкость и вызывает «хладноломкость», т. е. хрупкость при температурах ниже —50°C. Скрытые примеси представляют собой кислород, азот и водород, частично растворенные в стали и присутствующие в виде неметаллических включений (окислов, нитридов). Они являются вредными примесями, так как разрыхляют металл при горячей обработке, вызывают в нем надрывы (флокены). Случайные примеси — это медь, цинк, свинец, хром, никель и другие металлы, попадающие в сталь с шихтовыми материалами. В основном они ухудшают качество стали. Специальные добавки (легирующие элементы) вводятся в сталь с целью придания ей тех или иных свойств. К ним относятся марганец, кремний, хром, никель, молибден, вольфрам, ванадий, бор, ниобий, цирконий, селен, теллур, медь и др. Наиболее распространенным легирующим элементом является хром. Он препятствует росту зерна при нагреве стали, улучшает механические и режущие свойства, повышает коррозионную стойкость, прокаливаемость, способствует лучшей работе на истирание. При содержании хрома свыше 10 % сталь становится нержавеющей, но одновременно теряет способность воспринимать закалку. Никель повышает прочность стали при сохранении высокой вязкости, препятствует росту зерна при нагреве, снижает коробление при закалке, увеличивает коррозионную стойкость и прокаливаемость. При содержании никеля 18—20 %-я сталь становится немагнитной, жаростойкой, жаропрочной и коррозионностойкой. Молибден измельчает зерно стали, значительно повышает ее прокаливаемость, стойкость против отпуска, вязкость при низких температурах, ковкость и абразивную стойкость, снижает склонность к отпускной хрупкости. Вольфрам повышает твердость и режущие свойства стали, прокаливаемость, прочность и вязкость. Стали с содержанием 9 и 18 % вольфрама известны как быстрорежущие. Ванадий создает мелкозернистую структуру стали, задерживает рост зерна при нагреве, повышает ударную вязкость, устойчивость против вибрационных нагрузок, прокаливаемость и стойкость против отпуска. Бор увеличивает прокаливаемость стали, повышает ее циклическую вязкость, способность гасить колебания высокой частоты, снижает склонность к необратимой отпускной хрупкости. Ниобий предотвращает межкристаллическую коррозию, улучшает сварочные свойства, повышает пластичность, прочность и ползучесть стали при высоких температурах. Цирконий повышает предел выносливости стали на воздухе и в коррозионных средах, улучшает ее прочностные характеристики при повышенных температурах и ударную вязкость при температуре ниже нуля, замедляет рост зерна, повышает прокаливаемость и свариваемость. Медь повышает коррозионную стойкость стали, а селен и теллур — механические свойства стали и особенно ее пластичность, Строение стального слитка и металлургические методы повышения его качества На металлургических заводах выплавленную сталь из печей разливают в ковши, где выдерживают 5—10 мин для выравнивания ее состава, всплытия неметаллических включений и выхода газов, а затем разливают в изложницы, представляющие собой специальные чугунные или стальные формы. Здесь сталь кристаллизуется, образуя слитки различной массы и конфигурации. Получаемые слитки затем используются в кузнечных или прокатных цехах. Строение стального слитка неоднородно. Поверхностный его слой представляет мелкие равноосные зерна, промежуточный слой — длинные, ориентированные перпендикулярно к поверхности, «столбчатые» кристаллы. Сердцевину слитка составляют крупные равноосные зерна. В верхней срединной части размещается так называемая усадочная раковина, образуемая легкоплавкими примесями, неметаллическими включениями и газами, содержащимися в жидкой стали. При этом глубокое залегание усадочной раковины, сильно развитая зона «столбчатых» кристаллов, а также газовые пузыри, неметаллические включения и трещины снижают качество стальных слитков. Основными металлургическими методами повышения качества стали является непрерывная разливка, вакуумирование, электрошлаковый переплав и рафинирование жидким синтетическим шлаком. Непрерывная разливка стали представляет собой процесс получения слитков на машинах непрерывного литья. Ее сущность заключается в непрерывной подаче расплавленного металла в специальный кристаллизатор, где он охлаждается и непрерывно вытягивается валками со скоростью, равной скорости кристаллизации. После окончательного охлаждения и затвердевания слиток режется на заготовки. Слитки непрерывной разливки по сравнению с получаемыми в изложницах имеют большую степень чистоты поверхности, мелкозернистую структуру, менее развитую химическую неоднородность (ликвацию), в них отсутствует усадочная раковина. Непрерывная разливка резко уменьшает потери металла в отходы, повышает производительность труда. Вакуумирование жидкой стали применяется для получения высококачественных и некоторых высоколегированных марок стали. Оно позволяет очистить металл от газов, примесей неметаллических включений, повысить его механические свойства. Однако стоимость слитков значительно повышается. Вакуумирование производится в специальных вакуумных печах дугового, индукционного, электронно-лучевого или плазменного типов непосредственно перед разливкой или во время разливки стали. Электрошлаковый переплав применяется для улучшения структуры, повышения пластичности и свариваемости слитков массой до 200 т. Этот метод представляет собой очистку жидкого металла от неметаллических включений и растворенных газов при его прохождении через слой шлака, содержащего значительное количество плавикового шпата. Рафинирование стали жидким синтетическим шлаком применяется с целью ее раскисления, дополнительной очистки от серы и неметаллических включений, а также улучшения механических свойств. Для этого используют расплавленный шлак, состоящий из 55 % CaO и 45 % Аl2О3, с небольшим количеством кремнезема и возможно меньшим содержанием FeO (не более 1 %). Виды термической и химико-термической обработки стали Процессы термической обработки стали заключаются в ее нагреве и охлаждении, что вызывает изменение внутреннего строения, а следовательно, и свойств. К основным видам термической обработки относятся отжиг, нормализация, закалка, отпуск, патентирование и термомеханическая обработка. Отжиг — это нагрев металла до 200—1200°C, длительная выдержка при этой температуре и медленное (иногда вместе с печью) охлаждение В зависимости от исходного состояния стали и температуры нагрева различают полный, неполный, низкий, изотермический, сфероидизирующий, гомогенизационный, рекристаллизационный отжиг, а также отжиг для снятия остаточных напряжений. Полный отжиг применяется для сортового проката, поковок и фасонных отливок из стали с целью создания мелкозернистой структуры, повышения вязкости и пластичности Температура нагрева 730—950°C. Неполный отжиг применяется для снижения твердости сталей и улучшения их обрабатываемости резаньем. Он осуществляется при температурах 730—950°C. Изотермический отжиг (930—950°C) используют обычно для штамповок, заготовок инструментов и других изделий небольшого размера из легированных сталей с целью улучшения обрабатываемости резаньем и повышения чистоты поверхности. Низкому отжигу (650—680°C) подвергается обычно сортовой прокат из легированной стали (для снижения твердости) или углеродистые стали, если они предназначены для обработки резаньем, холодной высадки или волочения. Сфероидизирующий отжиг (750—820°C) проводится для снижения твердости, повышения показателей относительного удлинения и сужения Гомогенизационный (диффузионный) отжиг (1100—1200°C) применяется для слитков и крупных отливок из легированной стали с целью уменьшения ликвации, рекристаллизационный (650—760°C) — для устранения наклепа и повышения пластичности стали, деформированной в холодном состоянии, Отжиг для снятия остаточных напряжений (200—700°C) применяют для уменьшения внутренних напряжений изделий, полученных литьем, сваркой, резаньем и др. 2. Нормализация — это нагрев стали до 850—950°C, непродолжительная выдержка и охлаждение на воздухе. В результате измельчается зерно полученных при литье, прокатке, ковке или штамповке изделий и заготовок. Нормализация широко применяется вместо отжига и закалки. Закалка — это нагрев стали до 227—860°C, выдержка и быстрое охлаждение в воде, масле или другой среде. Ее применяют для повышения твердости, износостойкости и прочности инструментальных сталей, а также прочности, твердости, достаточно высокой износостойкости и пластичности конструкционных сталей. Основные параметры закалки — температура нагрева и скорость охлаждения. Последняя оказывает решающее влияние на результат закалки. Для повышения твердости, износостойкости и предела выносливости обрабатываемого изделия при сохранении вязкой и восприимчивой к ударным нагрузкам его сердцевины осуществляют поверхностную закалку. Наиболее часто применяется поверхностная закалка с индукционным нагревом током высокой частоты. Для этого изделия помещают в переменное магнитное поле. Нагрев осуществляется вследствие теплового действия индуктируемого в изделие тока. Поверхностной индукционной закалке, как правило, подвергаются углеродистые стали с содержанием углерода от 0,4 до 0,5 %. Чтобы уменьшить хрупкость и внутренние напряжения, вызванные закалкой, а также получить сталь с оптимальным сочетанием прочности, пластичности и ударной вязкости, ее подвергают отпуску. Этот процесс представляет собой нагрев металла до 200—680°C, выдержку и последующее охлаждение с определенной скоростью. Различают отпуск низкотемпературный (для режущего и мерительного инструмента из углеродистых и низколегированных сталей), среднетемпературный (для пружин и штампов) и высокотемпературный (для среднеуглеродистых конструкционных сталей, к которым предъявляются высокие требования по пределу выносливости и ударной вязкости). Патентирование — это процесс нагрева стали до 870— 950°C, охлаждения до 450—550°C, длительной выдержки при этой температуре и дальнейшего охлаждения на воздухе или в воде. Патентирование проводится для улучшения пластичности проволоки перед последующим ее волочением. Термомеханическая обработка представляет собой сочетание пластической деформации (прокатки, ковки, штамповки и других способов обработки давлением) и закалки. В результате одновременно повышается сопротивление пластической деформации и разрушению. Химико-термические методы обработки стали предполагают изменение не только структуры, но и химического состава ее поверхности Это осуществляется диффузионным насыщением поверхностного слоя соответствующими элементами, т. е нагревом стального изделия до заданной температуры и выдерживанием его в среде этих элементов. Наиболее распространенными видами химико-термической обработки являются цементация, азотирование, нитроцементация, цианирование, борирование, силицирование и диффузионная металлизация. Цементация (науглероживание) — это процесс насыщения поверхности стали углеродом при температуре 930—950°C. После цементации изделия подвергаются закалке и низкому отпуску В результате их поверхность становится более твердой (при температурах до 200— 225°C), износостойкой, выносливой при изгибе и кручении Цементация проводится в твердой или газообразной насыщающей среде (карбюризаторе). В качестве твердого карбюризатора используется древесный уголь или каменноугольный полукокс и торфяной кокс с углекислым: барием и кальцинированной содой. В качестве газообразного карбюризатора используют природный газ. Азотирование — это процесс насыщения поверхности стали азотом при нагреве до температуры 500—650°C в среде аммиака Посредством азотирования поверхности стали придается высокая твердость (сохраняется при нагреве до температуры 450—550°C), износостойкость, сопротивление коррозии. Нитроцементация — это процесс насыщения поверхности стали одновременно углеродом и азотом при 840— 860°C в среде природного газа и аммиака. В результате повышается твердость и износостойкость поверхностного слоя стальных деталей Цианирование — это процесс насыщения поверхности стали одновременно углеродом и азотом при 820—950°C в расплавленных цианистых солях для повышения ее твердости, износостойкости и предела выносливости. Борирование — это процесс насыщения поверхности стали бором при 850—950°C для повышения ее твердости, абразивной, коррозионной износостойкости и теплостойкости. Силицирование — это процесс насыщения поверхности кремнием. Силицированный слой стали отличается высокой коррозионной стойкостью в морской воде, химической стойкостью в азотной, серной и соляной кислотах, а также устойчивостью против износа. Диффузионная металлизация — это процесс насыщения поверхности стали алюминием, хромом, цинком и другими металлами, придающими ей те или иные свойства. Насыщение алюминием (алитирование) производится для повышения окалиностойкости и коррозионной стойкости в атмосфере и морской воде. Насыщение хромом (хромирование) обеспечивает коррозионную стойкость в морской и пресной воде, азотной кислоте, окалиностойкость, повышение твердости и износостойкости. Насыщение цинком (цинкование) применяется для повышения коррозионной стойкости в атмосфере, бензине, маслах и горючих газах, содержащих сероводород. Классификация и ассортимент стали Различные виды стали рассматривают в зависимости от особенности ее производства, химического состава, раскисления, качества, назначения и др. (рис. 11), При этом основным признаком классификации стали является ее химический состав. По этому признаку сталь подразделяется на углеродистую и легированную. Углеродистой называется сталь, не содержащая каких-либо специальных добавок. Она выпускается конструкционная и инструментальная. Конструкционная углеродистая сталь содержит 0,1—0,85 % С и применяется для изготовления конструкций, сооружений, деталей машин, инструментальная (0,65—1,4 % С) — режущего, измерительного, штамповочного и других видов инструмента. Конструкционная углеродистая сталь изготавливается обыкновенного качества, качественная, а также повышенной и высокой обрабатываемости резаньем (автоматная). Рис 11. Классификация стали. Сталь углеродистая обыкновенного качества (ГОСТ 380—71) применяется для изготовления сварных и клепаных конструкций в строительстве и машиностроении. В зависимости от гарантируемых характеристик качества она подразделяется на три группы поставки — А, Б и В (табл. 10). Таблица 10. Марочный состав стали углеродистой обыкновенного качества Группы стали Содержание углерода, % А Б В Ст0 БСт0 - Менее 0,06 Ст 1 БСт1 ВСт1 0,06—0,12 Ст2 БСт2 ВСт2 0,09—0,15 Ст3 БСт3 ВСт3 0,14—0,22 Ст4 БСт4 ВСт4 0,18—0,26 Ст5 БСт5 ВСт5 0,28—0,37 Ст6 БСтб — 0,38—0,49 Сталь группы А поставляется по механическим свойствам. Для сталей этой группы химический состав не регламентируется, так как детали, изготавливаемые из нее, не подвергаются горячей обработке (ковке, сварке, термической обработке). Чем больше номер марки, тем выше прочность, но ниже пластичность стали. В зависимости от нормируемых показателей (механических свойств) сталь группы А подразделяется на три категории. Сталь группы Б поставляется по химическому составу. Для сталей этой группы механические свойства не регламентируются. Так как известен химический состав, детали из стали группы Б можно подвергать термической обработке. В зависимости от нормируемых показателей (механических свойств) сталь группы Б подразделяется на две категории. Сталь группы В поставляется по механическим свойствам с дополнительными требованиями по химическому составу. В зависимости от нормируемых показателей (механических свойств) она подразделяется на шесть категорий. В маркировке: Б и В — группы стали (группа А в маркировке не обозначается), Cт — сталь, цифры — условный номер марки в зависимости от химического состава и механических свойств. Сталь углеродистая обыкновенного качества выпускается кипящая, полуспокойная и спокойная, что обозначается соответственно буквами кп, пс и сп, записываемыми после условного номера марки. Например, Ст5пс, Ст3кп. Буква Г указывает на повышенное содержание марганца (Ст3Гпс), цифра в конце — номер категории (Ст3пс-2; БСт3-2) Для сталей первой категории цифра в конце не проставляется. Сталь углеродистая качественная (ГОСТ 1050—74) используется в основном в машиностроении По сравнению со сталью обыкновенного качества к ней предъявляются более жесткие требования по содержанию вредных примесей, особенно фосфора и серы. Так, в качественных сталях всех марок содержание серы допускается не более 0,04%, фосфора — не более 0,035%. Сталь углеродистая качественная конструкционная выпускается марок 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60, кипящая (КП), полуспокойная (ПС) и спокойная (СП). Цифра в обозначении марки указывает на среднее содержание углерода в сотых долях процента По требованиям к испытанию механических свойств сталь выпускается пяти категорий, а по назначению — трех подгрупп а — для горячей обработки давлением, б — для холодной обработки давлением и в — для холодного волочения, что отражается в маркировке Например, 30-а-2, где 30 — марка стали, а — подгруппа, 2 — категория. Сталь конструкционная повышенной и высокой обрабатываемости резаньем (ГОСТ 1414—75 E) предназначена для массового изготовления на металлорежущих станках-автоматах различных машиностроительных деталей Поэтому она называется также автоматная Выпускается эта сталь по состоянию металла трех подгрупп а — для горячей обработки давлением, — для механической обработки, в — для холодного Ви переглядаєте статтю (реферат): «Химический состав стали» з дисципліни «Товарознавство сировини і матеріалів»   Реферати та публікації на інші теми: Реферати та публікації на інші теми: |

osvita-plaza.in.ua