- Обыкновенного качества — P и S — до 0,05 % (маркировка Ст).

- Качественная — P и S — до 0,035 % (маркировка Сталь).

- Высококачественная — P и S — до 0,025 % (маркировка А в конце марки).

- Особовысококачественная — Р и S — до 0,015 % (маркировка Ш в конце марки).

- спокойные (СП) — не менее 0,12 % (Si)

- полуспокойные (ПС) — 0.07-0.12 % (Si)

- кипящие (КП) — не более 0,07 % (Si)

- Буква перед маркой показывает группу стали. Сталь группы А буквой не обозначается.

- Ст — показывает, что сталь обыкновенного качества.

- Первая цифра — номер по ГОСТу (от 0 до 6).

- Буква Г после первой цифры — повышенное содержание марганца (Mn) (служит для повышения прокаливаемости стали).

- сп; пс; кп — степень раскисления стали (Для стали группы А отсутствие обозначения подразумевает «сп»).

- Вторая цифра — номер категории стали (от 1 до 6 — основные механические свойства). Сталь 1-й категории цифрой не обозначается.

- Тире между цифрами указывает, что заказчик не предъявлял требований к степени раскисления стали.

- Сталь — слово «Сталь» указывает, что данная углеродистая сталь качественная. (В настоящее время слово «Сталь» не пишется, указывается только индекс и последующие буквы)

- Цифра — указывает на содержание в стали углерода (С) в сотых долях процента.

- Две цифры в начале маркировки указывают на конструкционные стали. Это содержание в стали углерода в сотых долях процента.

- Буква без цифры — определённый легирующий элемент с содержанием в стали менее 1 %.(А — азот, Р — бор, Ф — ванадий, Г — марганец, Д — медь, К — кобальт, М — молибден, Н — никель, С — кремний, Х — хром, П — фосфор, Ч — редкоземельные металлы, В — вольфрам, Т — титан, Ю — алюминий, Б — ниобий)

- Буква и цифра после неё — определённый легирующий элемент с содержанием в процентах (цифра).

- Буква А в конце маркировки — указывает на высококачественную сталь.

- Содержание углерода — около 1 %;

- Содержание хрома в десятых долях процента (например: ШХ15 — хром — около 1,5 %)

- Стали и сплавы. Марочник. Справ. изд./ В. Г. Сорокин и др. Науч. С77. В. Г. Сорокин, М. А. Гервасьев — М.: «Интермет Инжиниринг», 2001 — 608с, илл. ISBN 5-89594-056-0

- некоторое снижение вязкости проката и его показателей пластичности;

- повышение прочности и твердости металла.

- Подшипниковыми. В них содержится около 1,5 % хрома (больше не допускается) и до 1 % углерода. Из названия понятно, что такие сплавы используются для изготовления подшипников. Данные детали машин испытывают повышенные локальные нагрузки. Поэтому легированные подшипниковые КС всегда дополнительно обрабатывают на высокую твердость и стремятся снизить в них карбидную неоднородность до минимума.

- Теплоустойчивыми. Такие стали нашли свое применение в энергетическом машиностроении. Из них делают паропроводы и промышленные нагреватели, сосуды, которые функционируют при температурах до +650 °С. Теплоустойчивый прокат обладает уникальными свойствами. Только он позволяет изготавливать детали, способные работать до 20 тысяч часов без замены в условиях высоких температур. Эти стали содержат минимум углерода (до 0,27 %) и легируются комплексно (ванадий + молибден + хром). Заметим, что они подвергаются нормализации и высокому отпуску (иногда выполняется закалка металла).

- Рессорно-пружинными. Эти низколегированные стали обладают высокой релаксационной стойкостью. Они также характеризуются повышенной сопротивляемостью к деформациям пластического плана. Пружины и рессоры, изготавливаемые из сталей данной группы, закаливают на мартенситную структуру и дополнительно упрочняют, используя методику пластической холодной обработки. Без данных видов доводки рессорно-пружинные стали не выпускаются.

- около 0,15 % (0,13–0,18 %) углерода;

- примерно по 1 % хрома и марганца;

- до 2 % никеля;

- незначительное количество титана.

Легированные конструкционные стали. Стали конструкционные

Конструкционные улучшаемые стали

3

40

0ХГС, 30ХН, 40Х, 40ХГ, 40ХН, 40ХНМ, 30ХН2ВФ и др. стали перлитного класса содержат от 0,2 до 0,5% углерода при суммарном количестве легирующих элементов до 7÷8%. Улучшаемые стали применяются для деталей ответственного назначения, должны иметь высокий предел текучести, малую чувствительность к концентраторам напряжений, высокий предел выносливости и достаточный запас вязкости. После термического улучшения – закалки при 860°С в масле и высокого отпуска при 520°С – в структуре формируется сорбит отпуска (дисперсная фазовая смесь феррита и цементита). Для уменьшения склонности котпускной хрупкости(снижение вязкости) рекомендуется быстрое охлаждение после отпуска.Ванадий повышает вязкость стали вследствие лучшего раскисления и измельчения зерна.

Борувеличивает прокаливаемость, но несколько повышает порог хладноломкости (t50).

Никель,особенно в сочетании смолибденом, снижает порог хладноломкости, обеспечивает наибольший запас вязкости, а в сочетании схромомимолибденом– наибольшую прокаливаемость.

Рессорно-пружинные стали

50С2, 50ХФА, 50ХГФА, 55С, 55С2, 60С2Н2А, 70С3А и др.

Используются для изготовления пружин, упругих элементов, рессор различного назначения. Стали для пружин должны обладать высоким сопротивлением малым пластическим деформациям (0,2,0,005), пределом выносливости (-1), релаксационной стойкостью, достаточной пластичностью и вязкостью. Стали содержат 0,5÷0,8% углерода и 3÷4%легирующих элементов, подвергаются упрочняющей термообработке – закалке и среднему отпуску. Сталь перлитного класса 50ХФА после закалки от 780÷850 °С в воде и последующего отпуска от 480÷520 °С имеет в структуре тростит отпуска.

Кремний повышает прокаливаемость, задерживает распад мартенсита при отпуске, упрочняет феррит.

Хром, марганец, вольфрам, никельувеличивают прокаливаемость, уменьшают склонность к обезуглероживанию, графитизации и росту зерна при нагреве.

Шарикоподшипниковые стали

ШХ4, ШХ15, ШХ15СГ, 95Х18-Ш и др.

Стали используются для изготовления колец, шариков, роликов подшипников. После термообработки имеют высокую твердость. Для горячей штамповки стали поставляется без отжига, для холодной механической обработки – в отожженном состоянии. После отжига стали получают однородную структуру мелкозернистого перлита с мелкими включениями вторичных карбидов. Твердость сталей НВ = 1790÷2070 МПа. Окончательная термообработка изделий из ШХ15: закалка с 840÷860 °С в масле (температура масла 30÷60 °С) и отпуск 150÷170 °С позволяет получить структуру мартенсит отпуска и карбиды. Для повышения стабильности размеров перед отпуском деталей подшипника охлаждают до 20÷25 °С с целью уменьшения остаточного аустенита.

Конструкционные износостойкие стали

60Х5Г10Л, 110Г13Л, 30Х10Г10, 0Х14АГ12, 0Х14Г12М

И

41

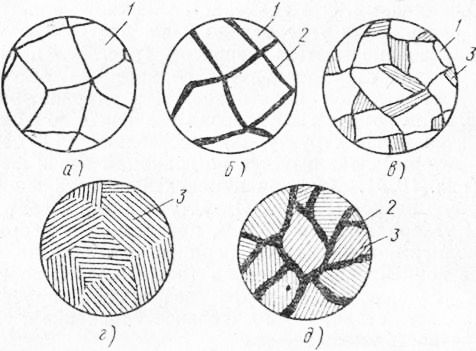

спользуются для изготовления деталей, работающих на износ в условиях абразивного трения и высоких давлений и ударов. После литья структура стали аустенитного класса 110Г13Л состоит из аустенита и избыточных карбидов (Fe,Mn)3C, выделяющихся по границам зерен аустенита, что снижает прочность, вязкость стали. Сталь подвергается закалке от 1050÷1100 °С в воде. При этом фиксируется структура аустенит (σВ= 800÷1000 МПа, σ0,2= 200÷400МПа, δ = 35÷45%, ψ = 40÷50%, НВ = 1800÷2200 МПа). Марганцовистый аустенит обладает высокой способностью к наклепу в процессе холодной пластической деформации. Сталь обладает высокой износостойкостью только при ударных нагрузках, когда происходит деформационное упрочнение аустенита и образование ε-мартенсита с ГПУ решеткой. После деформации на микрошлифе образца под микроскопом в полиэдрических зернах аустенита отчетливо видны равномерно расположенные линии скольжения в двух или трех взаимно пересекающихся направлениях. Твердость (НВ) после деформации возрастает до 5500÷6000 МПа.studfiles.net

Легированные конструкционные стали

Легированные стали широко применяют в тракторном и сельскохозяйственном машиностроении, в автомобильной промышленности, тяжелом и транспортном машиностроении в меньшей степени в станкостроении, инструментальной и других видах промышленности. Это стали применяют для тяжело нагруженных металлоконструкций.

Стали, в которых суммарное количество содержание легирующих элементов не превышает 2.5%, относятся к низколегированным, содержащие 2.5-10% - к легированным, и более 10% к высоколегированным (содержание железа более 45%).

Наиболее широкое применение в строительстве получили низколегированные стали, а в машиностроении - легированные стали.

Легированные конструкционные стали маркируют цифрами и буквами. Двухзначные цифры, приводимые в начале марки, указывают среднее содержание углерода в сотых долях процента, буквы справа от цифры обозначают легирующий элемент. Пример, сталь 12Х2Н4А содержит 0.12% С, 2% Cr, 4%Niи относится к высококачественным, на что указывает в конце марки букваА.

Строительные низколегированные стали

Низко легированными называют стали, содержащие не более 0.22% С и сравнительно небольшое количество недефицитных легирующих элементов: до 1.8% Mn, до 1,2%Si, до 0,8%Crи другие.

К этим сталям относятся стали 09Г2, 09ГС, 17ГС, 10Г2С1, 14Г2, 15ХСНД, 10ХНДП и многие другие. Стали в виде листов, сортового фасонного проката применяют в строительстве и машиностроении для сварных конструкций, в основном без дополнительной термической обработки. Низколегированные низкоуглеродистые стали хорошо свариваются.

Для изготовления труб большого диаметра применяют сталь 17ГС (0.2=360МПа,в=520МПа).

Арматурные стали

Для армирования железобетонных конструкций применяют углеродистую или низкоуглеродистую сталь в виде гладких или периодического профиля стержней.

Сталь Ст5сп2 - в=50МПа,0.2=300МПа,=19%.

Стали для холодной штамповки

Для обеспечения высокой штампуемости отношение в/0.2стали должно быть 0.5-0.65 прине менее 40%. Штампуемость стали тем хуже, чем больше в ней углерода. Кремний, повышая предел текучести, снижает штампуемость, особенно способность стали к вытяжке. Поэтому для холодной штамповки более широко используют холоднокатаные кипящие стали 08кп, 08Фкп (0.02-0.04%V) и 08Ю (0.02-0.07%Al).

Конструкционные (машиностроительные) цементируемые (нитроцементуемые) легированные стали

Для изготовления деталей, упрочняемых цементацией, применяют низкоуглеродистые (0.15-0.25% С) стали. Содержание легирующих элементов в сталях не должно быть слишком высоким, но должно обеспечить требуемую прокаливаемость поверхностного слоя и сердцевины.

Хромистые стали15Х, 20Х предназначены для изготовления небольших изделий простой формы, цементируемых на глубину 1.0-1.5мм. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое., чувствительна к перегреву, прокаливаемость невелика.

Сталь 20Х - в=800МПа,0.2=650МПа,=11%,=40%.

Хромованадиевые стали. Легирование хромистой стали ванадием (0.1-0.2%) улучшает механические свойства (сталь 20ХФ). Кроме того, хромованадиевые стали менее склонны к перегреву. Используют только для изготовления сравнительно небольших деталей.

Хромоникелевые сталиприменяются для крупных деталей ответственного значения, испытывающих при эксплуатации значительные динамические нагрузки. Повышенная прочность, пластичность и вязкость сердцевины и цементированного слоя. Стали малочувствительны к перегреву при длительной цементации и не склонны к перенасыщению поверхностных слоев углеродом

Сталь 12Х2Н4А - в=1150МПа,0.2=950МПа,=10%,=50%.

Хромомарганцевые сталиприменяют во многих случаях вместо дорогих хромоникелевых. Однако они менее устойчивы к перегреву и имеют меньшую вязкость по сравнению с хромоникелевыми.

В автомобильной и тракторной промышленности, в станкостроении применяют стали 18ХГТ и 25ХГТ.

Сталь 25ХГМ - в=1200МПв,0.2=1100МПа,=10%,=45%.

Хромомарганцевоникелевые стали. Повышение прокаливаемости и прочности хромомарганцевых сталей достигается дополнительным легированием их никелем.

На ВАЗе широко применяют стали 20ХГНМ, 19ХГН и 14ХГН.

После цементации эти стали имеют высокие механические свойства.

Сталь 15ХГН2ТА - в=950МПа,0.2=750МПа,=11%,=55%.

Стали, легированные бором. Бор увеличивает прокаливаемость стали, делает сталь чувствительной к перегреву.

В промышленности для деталей, работающих в условиях износа при трении, применяют сталь 20ХГР, а также сталь 20ХГНР.

Сталь 20ХГНР - в=1300МПа,0.2=1200МПа,=10%,=09%.

studfiles.net

Стали конструкционные Википедия

| Эта статья или раздел описывает ситуацию применительно лишь к одному региону (СССР/Россия), возможно, нарушая при этом правило о взвешенности изложения. Вы можете помочь Википедии, добавив информацию для других стран и регионов. |

Конструкцио́нная сталь — сталь, которая применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определёнными механическими, физическими и химическими свойствами. Конструкционные стали подразделяются на несколько подгрупп.

Качество конструкционных углеродистых сталей

Качество конструкционных углеродистых сталей определяется наличием в стали вредных примесей фосфора (P) и серы (S). Фосфор придаёт стали хладноломкость (хрупкость). Сера — самая вредная примесь — придаёт стали красноломкость. Содержание вредных примесей в стали:

Стали конструкционные углеродистые обыкновенного качества

Широко применяются в строительстве и машиностроении как наиболее дешёвые, технологичные, обладающие необходимыми свойствами при изготовлении конструкций массового назначения. В основном эти стали используют в горячекатанном состоянии без дополнительной термической обработки с ферритно-перлитной структурой.

В зависимости от последующего назначения конструкционные углеродистые стали обыкновенного качества подразделяют на три группы: А, Б, В.

Стали группы А

Поставляются с определёнными регламентированными механическими свойствами. Их химический состав не регламентируется. Эти стали применяются в конструкциях, узлы которых не подвергаются горячей обработке — ковке, горячей штамповке, термической обработке и т. д. В связи с этим механические свойства горячекатаной стали сохраняются.

Стали группы Б

Поставляются с определённым регламентированным химическим составом, без гарантии механических свойств. Эти стали применяются в изделиях, подвергаемых горячей обработке, технология которой зависит от их химического состава, а конечные механические свойства определяются самой обработкой.

Стали группы В

Поставляются с регламентируемыми механическими свойствами и химическим составом. Эти стали применяются для изготовления сварных конструкций. Их свариваемость определяется химическим составом, а механические свойства вне зоны сварки определены в состоянии поставки. Такие стали применяют для более ответственных деталей.

По степени раскисления

Степень раскисления определяется содержанием кремния (Si) в этой стали. По степени раскисления углеродистые стали обыкновенного качества делятся на:

Маркировка

Основные марки конструкционных углеродистых сталей обыкновенного качества:

Ст1кп2; БСт2пс; ВСт3Гпс; Ст4-2; … ВСт6сп3.

Применение

Стали углеродистые качественные (улучшаемые)

Качественными углеродистыми сталями являются стали марок: Сталь08; Сталь10; Сталь15 …; Сталь78; Сталь80; Сталь85,

Также к этому классу относятся с повышенным содержанием марганца (Mn — 0.7-1.0 %): Сталь 15Г; 20Г … 65Г, имеющие повышенную прокаливаемость.

Маркировка

Применение

Низкоуглеродистые стали марок Сталь08, Сталь08КП, Сталь08ПС относятся к мягким сталям, применяемым чаще всего в отожжённом состоянии для изготовления деталей методом холодной штамповки - глубокой вытяжки. Стали марок Сталь10, Сталь15, Сталь20, Сталь25 обычно используют как цементируемые, а высокоуглеродистые Сталь60 … Сталь85 — для изготовления пружин, рессор, высокопрочной проволоки и других изделий с высокой упругостью и износостойкостью.

Сталь30 … Сталь50 и аналогичные стали с повышенным содержанием марганца Сталь30Г, Сталь40Г, Сталь50Г применяют для изготовления самых разнообразных деталей машин.

Стали повышенной обрабатываемости (автоматные)

К сталям с повышенной обрабатываемостью или автоматным сталям относят стали с высоким содержанием серы и фосфора, а также стали, специально легированные селеном (Se), теллуром (Те) или свинцом (Pb). Указанные элементы способствуют повышению скорости резания, уменьшают усилие резания и изнашиваемость инструмента, улучшают чистоту и размерную точность обработанной поверхности, облегчают отвод стружки из зоны резания и т. д. Эти стали используют в массовом производстве для изготовления деталей на станках-автоматах.

Стали с повышенным содержанием серы и фосфора обладают пониженными механическими свойствами и их используют для изготовления малонагруженных неответственных деталей (например, метизов).

По мере развития технологий лазерной резки были разработаны специальные конструкционные стали для лазерной резки. Их отличительной особенностью является более предсказуемое поведение листа после резки (пониженный уровень внутренних напряжений в металле)[1].

Маркировка

В начале обозначения марки автоматной стали всегда стоит буква «А», например А12, А20, А35.

Легированные конструкционные стали

Легированные конструкционные стали применяются для наиболее ответственных и тяжелонагруженных деталей машин. Практически всегда эти детали подвергаются окончательной термической обработке — закалке с последующим высоким отпуском в районе 550—680 °C (улучшение), что обеспечивает наиболее высокую конструктивную прочность.

Легирующие элементы — химические элементы, которые вносят в состав конструкционных сталей для придания им требуемых свойств. Ведущая роль легирующих элементов в конструкционных сталях заключается и в существенном повышении их прокаливаемости. Основными легирующими элементами этой группы сталей являются хром (Cr), марганец (Mn), никель (Ni), молибден (Mo), ванадий (V) и бор (В). Содержание углерода (С) в легированных конструкционных сталях — в пределах 0.25-0.50 %.

Маркировка

Например 38Х2Н5МА — это среднелегированная высококачественная хромоникелевая конструкционная сталь. Химический состав: углерод — около 0,38 %; хром — около 2 %; никель — около 5 %; молибден — около 1 %.

Стали конструкционные теплоустойчивые

К теплоустойчивым конструкционным относятся стали, используемые в энергетическом машиностроении для изготовления котлов, сосудов, паронагревателей, паропроводов, а также в других отраслях промышленности для работы при повышенных температурах. Рабочие температуры теплоустойчивых сталей достигают 600—650 °C, причём детали из них должны работать без замены длительное время (до 10000-20000 ч.).

При давлениях 6 МПа и температурах до 400 °C используются углеродистые котельные стали (12К, 15К, 18К, 20К). Для деталей энергоблоков, работающих при давлении до 25.5 МПа и температурой до 585 °C применяются стали, легированные хромом, молибденом, ванадием. Содержание углерода 0.08-0.27 %. Термообработка этих сталей заключается в закалке или нормализации с обязательным высоким отпуском.

Стали конструкционные подшипниковые

Особенностью эксплуатации подшипников являются высокие локальные нагрузки. В связи с этим к чистоте стали предъявляются чрезвычайно высокие требования, особенно по неметаллическим включениям карбидной неоднородности. Обеспечение высокой статической грузоподъёмности достигается применением в качестве материала для подшипников заэвтектоидных легированных хромом сталей, обработанных на высокую твёрдость.

Маркировка

ШХ9, ШХ15.

Стали конструкционные рессорно-пружинные

14ХН4А, 38Х2Н5М, 20ХН3А.

Общее требование, предъявляемое к рессорно-пружинным сталям, — обеспечение высокого сопротивления малым пластическим деформациям (предел упругости) и релаксационной стойкости (сопротивление релаксации напряжений). Эти характеристики обеспечивают точность и надёжность работы пружин и постоянство во времени таких эксплуатационных свойств, как крутящий момент, силовые параметры. Пружинные стали в виде проволоки и ленты упрочняют холодной пластической деформацией и закалкой на мартенсит с последующим отпуском. Готовые пружины подвергают стабилизирующему отпуску.

Литература

См. также

Ссылки

Примечания

wikiredia.ru

Легированные конструкционные стали – уникальные по свойствам + Видео

Легированные конструкционные стали имеют достаточно специфическую сферу использования. Они предназначены для выпуска ответственных элементов и оборудования, эксплуатируемых в особых условиях.

1 Стали с добавками – самая важная информация

Производственная отрасль наших дней выдвигает к металлургическим композициям, предназначенным для изготовления ответственных деталей, очень высокие требования. Обычные конструкционные стали (КС), использовавшиеся ранее для этих целей, далеко не всегда отвечают новым стандартам. Выход из подобной ситуации один. Для выпуска ответственных узлов следует применять легированный по спец. методикам прокат. Он обладает особыми свойствами (и прочностными, и сугубо технологическими). Они достигаются за счет введения в сплавы определенных хим. элементов. Последние в среде профессиональных металлургов принято называть легирующими.

Изделие из стали

Рекомендуем ознакомиться

Сама же операция добавки особых компонентов именуется легированием. Ничего сложного в этом процессе нет – методика хорошо отработана и гарантирует получение ожидаемых результатов. Чаще всего функцию легирующих примесей выполняют марганец, хром, кремний, молибден, никель. Именно они отвечают за "новые" качества КС. Кроме них зачастую применяют вольфрам, ванадий и иные добавки. Сразу стоит отметить, что в любых конструкционных сплавах есть кремний и марганец. Конструкционных сталей без этих элементов современная металлургия не выпускает. Когда они содержатся в прокате в количестве более 1 %, их рассматривают в качестве легирующих компонентов. В остальных ситуациях они считаются постоянными примесями.

В легированные КС, как правило, вводится сразу несколько полезных добавок. Они комплексно улучшают качество готовых сплавов. При этом один из вносимых хим. элементов всегда считается основным. Для конструкционных сталей "главными" добавками являются кремний, хром, никель и марганец. Остальные примеси причисляют к группе вспомогательных. Сами по себе они не изменяют свойства сплавов. Их задача – помочь основным компонентам сделать сталь более качественной.

2 Легирующие элементы – для коррекции качества готовых сплавов

Базовая легирующая добавка – хром, в незначительной мере ухудшает пластичность готового проката, но зато существенно увеличивает прочностные характеристики стали и ее твердость. Хромистые композиции в сфере строительства машин и агрегатов незаменимы для производства подшипников качения. В легированные КС хрома добавляют не более 3 %. Следующие распространенные примеси – молибден и вольфрам, добавляются в легированные КС намного экономнее – максимум 1 %. Эти элементы имеют объективно высокую стоимость. Их нерациональное (излишнее) применение не имеет экономической целесообразности. Они обеспечивают:

Вольфрам для добавления в сталь

Еще один нюанс. Вольфрам облегчает процесс формирования структуры мелкого зерна. А молибден придает металлургическим композициям уникальную стойкость к высоким температурам (они становятся жаропрочными). В количестве 1–3 % в легированные КС добавляют никель. Наибольшее его содержание необходимо при выпуске немагнитных сплавов. Они востребованы во многих отраслях машиностроения. Никель делает сталь более вязкой и пластичной. Кроме того, что немаловажно, данный элемент повышает ее прочность.

Если сплав предназначается для производства спец. инструмента, в качестве легирующего компонента никель не используется.

Далее поговорим о кремнии и марганце. Их добавляют в КС в количестве не более 2 %. Первый из указанных элементов играет важную роль. Он повышает магнитные показатели и упругость сплавов, сохраняя при этом их вязкость. Аналогичное влияние на легированный прокат не оказывает ни один иной элемент. Марганец же существенным образом улучшает механические качества КС и способствует их прокаливаемости на значительные глубины. Сталь с такими свойствами незаменима для выпуска многих машиностроительных деталей.

3 Группы конструкционного проката и сферы его применения

Почти все конструкционные сплавы – низколегированные. В них содержится 2–3 % добавок. Низколегированная КС подразделяется на различные категории по определенным признакам. Чаще всего ее делят на три группы по сфере применения. С этой точки зрения низколегированные стали бывают:

Конструкционные сплавы

Как видим, низколегированные КС всех групп проходят добавочную термообработку. Она имеет огромное значение и всегда выполняется по наиболее рациональной технологии. За счет этого готовые сплавы получают требуемую структуру, а затраты на легирование и последующую обработку (термическую) являются сравнительно невысокими. Легированные КС по своей стоимости ощутимо дороже обычных конструкционных сплавов. По этой причине их применяют только в ситуациях, когда стандартный прокат не годится для выпуска особо ответственных деталей. Если же легированный сплав можно заменить на обычный конструкционный, лучше использовать последний.

4 Маркировка легированных сталей – как разобраться?

Сферу применения и эксплуатационные характеристики КС со специальными примесями обуславливает химический состав сплавов. Узнать его позволяет маркировка конструкционного легированного проката. Описываемые в статье стали шифруются по стандартной методике – с помощью литер и цифр. Наличие тех или иных добавок можно определить по буквам. Литера П говорит о присутствии в сплаве фосфора, Ю – алюминия, С – кремния, Ф – ванадия, Х – хрома, Т – титана, Г – марганца, М – молибдена, В – вольфрама, Н – никеля.

Свврка стальных конструкций

Любая маркировка низколегированных КС начинается с двух цифр. Они указывают на количество (сотые части процента) углерода. А вот цифра после буквы, обозначающей хим. элемент, определяет объем внесенной в сплав добавки (здесь речь уже идет о целых процентах). Если после литеры нет никакой цифры, содержание примеси в стали незначительное (до 1 %). Давайте разберемся, что представляет собой, например, сплав 15ХГН2ТА. Его маркировка дает нам всю необходимую информацию. В этой легированной КС содержится:

Последняя же литера (А) указывает на высокое качество сплава. Маркировка проката для изготовления подшипников немного отличается от описанной методики шифровки КС. В таких композициях обязательно присутствуют литеры ШХ (ШХ15, ШХ9). Они и указывают на то, что перед нами шарикоподшипниковая КС. В ней присутствует один улучшающий компонент – хром. Содержание в стали ШХ15 этого элемента равняется 1,5 %, в ШХ – 0,9 %.

tutmet.ru

Конструкционные углеродистые стали

Конструкционные углеродистые стали, выплавляют обыкновенного качества и качественные. В зависимости от назначения углеродистая сталь обыкновенного качества подразделяется на три группы:

А — изготовляется следующих марок (поставляется по механическим свойствам): Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6.

Б — изготовляется следующих марок (поставляется по химическому составом): БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6.

В — изготовляется следующих марок (поставляется по механическим свойствам и химическому составу): ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

В зависимости от нормируемых показателей сталь каждой группы подразделяют на категории:

Ø группа А— 1,2 и 3;

Ø группа Б—1, 2;

Ø группа В — 1, 2, 3, 4, 5 и 6.

Сталь всех групп с номерами марок 1, 2, 3 и 4 степени раскисления разделяют на кипящую (кп), полуспокойную (пс) и спокойную (сп), с номерами 5 и 6 — полуспокойную и спокойную.

Буквы Ст означают «сталь обыкновенного качества», цифры от 0 до 6 — условный номер марки в зависимости от химического состава и механических свойств, буквы Б и В перед обозначением марки — группу стали (группа А в обозначении марки стали не указывается, а подразумевается), буквы кп, пс и сп после номера марки — степень, раскисления. Для обозначения категории стали, к обозначению марки добавляют в конце номер соответствующей, категории, за исключением первой, которая не ставится, а подразумевается. Например, БСтЗкп2 — сталь обыкновенного качества группы Б, номер марки 3, кипящая, второй категории. Если сталь поставляется без указания степени раскисления, то в обозначении марки вместо соответствующих букв ставится тире, например, БСт3-2.

Полуспокойная сталь с номерами марок 3 и 5 выплавляется также с повышенным содержанием марганца. В этом случае к обозначению марки стали, после ее номера ставят букву Г: Ст3Гпс, Ст6Гпс, БСт3Гпс, БСт6Гпс, ВСт3Гпс, ВСт6Гпс.

Гарантию свариваемости имеет сталь марок ВСт1, ВСт2 и ВСт3 всех степеней раскисления и ВСт3Гпс, а по требованию заказчика — сталь марок БСт1, БСт2 и БСт3 всех степеней раскисления и БСт3Гпс.

Чем больше номер в марке, тем тверже и прочнее сталь, а также выше содержание в ней углерода. Исключение составляет сталь марок Ст0 и БСт0, в которой содержание углерода не нормируется, а твердость и прочность могут быть выше, чем в стали других марок. Она идет для изготовления самых неответственных изделий.

В сталях, предназначенных для сварных конструкций, особенно точно регламентируется содержание химических элементов, так как даже незначительное увеличение содержания углерода, серы и фосфора отрицательно влияет на свариваемость. Поэтому сталь с содержанием углерода более 0,23 % применяют для сварных конструкций при условиях сварки, обеспечивающих надежность сварного соединения.

Качественная сталь по сравнению со сталью обыкновенного качества содержит меньше серы и фосфора, имеет более высокую прочность, пластичность и сопротивляемость ударным нагрузкам.

При поставке этой стали гарантируется ее химический состав и механические свойства.

Конструкционная углеродистая, качественная сталь выпускается следующих марок:

сталь 05кп;

сталь 08кп;

сталь 08пс;

сталь 08;

сталь 10кп;

сталь 10пс;

сталь 10;

сталь 15кп;

сталь 15пс;

сталь 15;

сталь 20кп;

сталь 20пс;

сталь 20;

сталь 25;

сталь 30;

сталь 35;

сталь 40;

сталь 45;

сталь 50;

сталь 55;

сталь 58;

сталь 60;

сталь 65;

сталь 70;

сталь 75;

сталь 80;

сталь 85;

сталь 60Г.

Слово «сталь» означает сталь качественная.

Цифры обозначают среднее содержание углерода в сотых долях процента, а буквы Г — содержание марганца около 1 %. Буквы кп обозначают кипящую, пс — полуспокойную, отсутствие букв — спокойную сталь.

В судостроении углеродистую, качественную сталь применяют для изготовления изделий судового оборудования, устройств, дельных вещей, деталей, механизмов и т. п. Сварные изделия выполняют из низкоуглеродистой стали, так как она обладает хорошей свариваемостью и удовлетворительными механическими свойствами. Кованые и литые изделия, не подвергающиеся сварке, делают из среднеуглеродистой стали, так как она имеет повышенную механическую прочность, и изделия из нее получаются более легкими.

Углеродистая, качественная сталь предназначена для изготовления изделий и деталей, работающих в условиях напряженного состояния и динамических нагрузок (например, деталей пера руля, кронштейнов, гребных валов, деталей грузовых устройств, буксирных гаков и т. п.). Из нее также изготовляют трубы судовых систем, якорные цепи, крепежные детали (винты, болты, гайки, шпильки, шайбы и т. п.) пружины, пружинные шайбы.

7.3. Конструкционные легированные стали

Конструкционные легированные стали предназначены для изготовления ответственных конструкций и деталей машин. Их марки обозначают буквами и цифрами. Буквы означают входящие в данную сталь легирующие элементы, а цифры — среднее содержание данного элемента в процентах. Если цифр за буквой нет, значит данного элемента содержится около 1 %. Цифры, стоящие впереди марки, указывают содержание углерода в сотых долях процента. Например, 20ХН2 — хромоникелевая сталь, содержит 0,20 % углерода, около 1 % хрома и 2 % никеля, а остальное — железо и другие примеси.

Конструкционная легированная сталь делится на качественную, высококачественную (в конце марки буква А) и особовысококачественную (в конце марки через тире ставится буква Ш — электрошлаковый переплав). Конструкционная легированная сталь относится к качественной, если в конце марки нет буквы А или Ш. Например, 20ХН2 — сталь качественная, 20ХНЗА— сталь высококачественная, ЗОХГС — Ш—сталь особо-высококачественная.

В зависимости от содержания основных легирующих элементов конструкционная легированная сталь делится на следующие группы:

1. Хромистая — 15Х, 15ХА, ЗОХ, ЗОХРА, 38ХА и др.

2. Марганцовистая — 15Г, 25Г, 10Г2, 35Г2 и др.

3. Хромомарганцевая — 18ХГ, 18ХГТ, 20ХГР, 25ХГТ, 40ХГТР, 35ХГФ, 25ХГМ и др.

4. Хромокремнистая — ЗЗХС, 38ХС и 40ХС.

5. Хромомолибденовая и хромомолибденованадиевая—15ХМ 20ХМ, ЗОХМА, ЗОХЗМФ, 40ХМФА и др.

6. Хромованадиевая — 15ХФ и 40ХФА.

7. Никелемолибденовая — 15Н2М и 20Н2М.

8. Хромоникелевая и хромоникелевая с бором — 20ХН, 45ХН 20ХНР, 12ХН2, 12ХНЗА, 12Х2Н4А и др.

9. Хромокремнемарганцевая и хромокремнемарганцевоникелевая — 20ХГСА, ЗОХГС, ЗОГСА, 30ХГСН2А и др.

10. Хромомарганцевоникелевая и хромомарганцевоникелевая с титаном и бором — 15ХГН2ТА, 20ХГНР, 20ХГНТР и 38ХГН.

11. Хромоникелемолибденовая — 14Х2НЗМА, 20ХН2М, 30ХН2МА 38Х2Н2МА, 37ХНЗМА, 18Х2Н4МА и др.

12. Хромоникелемолибденованадиевая и хромоникелеванадиевая — 30ХН2МФА, 36Х2Н2МФА, 38ХНМФА, 45Х2МФА и 20ХН4ФА.

13. Хромоалюминиевая и хромоалюминиевая с молибденом— 38X20 и 38Х2МЮА.

Хромистая сталь относится к относительно дешевым легированным сталям. С увеличением углерода, в ней повышается прочность, но снижается пластичность и вязкость. Эту сталь применяют для изготовления зубчатых колес, валов, осей и т. п. При работе деталей из хромистой стали в условиях трения или износа их необходимо цианировать.

Марганцовистая сталь имеет высокую твердость, износостойкость и хорошую обрабатываемость. Она применяется для изготовления деталей, работающих в условиях износа.

Хромомарганцевая сталь имеет высокую твердость, прочность, упругость и применяется для изготовления ответственных деталей двигателей. По твердости и прочности эта сталь превосходит хромоникелевую, но уступает ей по вязкости. Во многих случаях может заменять дорогую хромоникелевую сталь.

Хромокремнистая сталь имеет высокую твердость и упругость. Из нее изготовляют малонагруженные пружины и рессоры, зубчатые колеса, валы, оси и т. д.

Хромомолибденовая и хромомолибденованадиевая стали способны сохранять высокую прочность при нагреве, хорошо свариваются и обрабатываются резанием. Они широко применяются в котлотурбостроении и моторостроении. Например, из стали марки 15ХМ изготовляют трубы, работающие при температуре до 650 °С и давлении до 10 МПа.

Хромованадиевая сталь имеет высокую прочность, пластичность, твердость, упругость и применяется для изготовления ответственных пружин, валов, зубчатых колес, муфт и т.д. Например, пружины, изготовленные из этой стали сохраняют упругие свойства при нагреве до температуры 400 °С.

Хромоникелевая сталь обладает комплексом положительных свойств: высокой твердостью, прочностью и вязкостью. Из нее изготовляют ответственные детали (валы, зубчатые колеса, шпиндели, шатуны, поршневые пальцы и т.д.), способные выдерживать ударные нагрузки.

Хромокремнемарганцевая сталь, так называемая хромансиль, относится к относительно дешевым легированным сталям. Она обладает хорошими механическими и одновременно технологическими свойствами. Хромансиль хорошо сваривается любым способом сварки, штампуется и удовлетворительно обрабатывается резанием, Применяется для изготовления сварных силовых конструкций, штампуемых изделий и деталей, обрабатываемых резанием.

Хромоникелемолибденовая сталь имеет высокие механические и эксплуатационные свойства, но принадлежит к относительно дорогим легированным сталям. Она предназначена для изготовления деталей особо ответственного назначения (работающих в условиях больших статических и динамических нагрузок), от которых не требуется высокой износостойкости поверхности.

Хромоникелемолибденованадиевая и хромоникелеванадиевая стали, хорошо работают при динамических нагрузках и в условиях пониженных температур, а также при нагреве до 400 °С. Из нее изготовляют наиболее ответственные детали в двигателях внутреннего сгорания, газовых и паровых турбинах, редукторах и т. д.

Хромоалюминиевую и хромоалюминиевую с молибденом стали, применяют для изготовления износостойких деталей машин. Эти детали после изготовления подвергают азотированию.

Ответственные конструкции делают в основном из низколегированных конструкционных сталей, так как они хорошо свариваются и имеют более высокие свойства, чем соответствующие углеродистые стали.

В судостроении для изготовления корпусов и других конструкций судов применяют низколегированную сталь марок 09Г2, 09Г2C, 10Г2С1Д и 10ХСНД.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Углеродистые конструкционные стали

Количество просмотров публикации Углеродистые конструкционные стали - 384

Классификация сталей

КОНСТРУКЦИОННЫЕ СТАЛИ

Сегодня сталь является основным металлическим материалом промышленности. Большое разнообразие химического состава сталей и видов их обработки позволяет получать различные свойства и удовлетворять запросы многих отраслей техники. Сегодня ежегодно в мире выплавляют стали более 2000 марок.

Существует несколько классификаций, позволяющих систематизировать стали, что упрощает поиск стали нужной марки с учетом ее свойств. Стали классифицируют по химическому составу, качеству, степени раскисления, структуре, назначению и др.

По химическому составу стали подразделяют на углеродистые и легированные. По содержанию углерода те и другие условно делят на низкоуглеродистые (С ≤ 0,25%, среднеуглеродистые (0,3 …0,6%С) и высокоуглеродистые (≥0,7%С).

Легированные стали исходя из содержания легирующих элементов разделяют на низколегированные, содержащие менее 2,5% легирующих элементов; среднелегированные – 2,5 – 10% легирующих элементов; высоколегированные – более 10% легирующих элементов.

По преобладающему легирующему элементу легированные стали подразделяются на хромистые, марганцовистые, хромоникельмолибденовые, хромокремнемарганцевоникелевые и т.д. В связи с тем что более широко используются стали легированные несколькими элементами, что делает данную классификацию громоздкой.

По качеству стали классифицируются на стали обыкновенного качества, качественные, высококачественные.

Классификация по качеству. Под качеством стали понимают совокупность свойств, определяемых металлургическим процессом ее производства. Однородность химического состава, строения и свойств во многом зависят от содержания вредных примесей – серы и фосфора и газов (О2, N2, Н2), в связи с этим их нормы содержания являются основными показателями для разделения сталей по качеству.

По качеству различают стали:

- обыкновенного качества (углеродистые), S≤0,05%, Р≤0,04%;

- качественные (углеродистые и легированные) S≤0,04%, Р≤0,035%;

- высококачественные (углеродистые и легированные) S≤0,025%, Р≤0,025%;

- особовысококачественные (легированные) S≤0,015%, Р≤0,015%.

По степени раскисления стали (углеродистые) классифицируют на спокойные, кипящие и полуспокойные. Раскисление – процесс удаления из жидкого металла кислорода, проводимый для предотвращения хрупкого разрушения стали при горячей деформации.

Спокойные стали раскисляют марганцем, кремнием, алюминием. Οʜᴎ содержат мало кислорода и затвердевают спокойно без газовыделения. Кипящие стали раскисляют только марганцем. При их затвердевании выделение пузырей СО создает впечатление кипения стали. Полуспокойные стали раскисляют марганцем и алюминием и по степени раскисленности занимают промежуточное положение. Легированные стали выплавляются только спокойные.

Классификация по структуре для углеродистых сталей (в отожженном состоянии) приведена в главе 1, а легированных (в отожженном и нормализированном состояниях) - в разделах 3 настоящей главы.

По назначению (применению) стали объединены в группы: конструкционные, инструментальные и со специальными свойствами. Данная классификация является более содержательной, чем рассмотренные ранее классификации. Она в большей мере характеризует стали, в связи с этим ее рассмотрению уделяется больше внимания.

Конструкционными называются стали, применяемые в машиностроении и строительстве для изготовления деталей машин, конструкций и сооружений. Οʜᴎ бывают углеродистыми и легированными. Содержание углерода в этих сталях не превышает 0,6%. При этом в некоторых случаях может достигать 1%.

Детали современных машин и конструкций работают в условиях высоких динамических нагрузок, больших концентраций напряжений и низких температур. Размещено на реф.рфПо этой причине конструкционные стали, кроме высоких механических свойств, определяемых при стандартных испытаниях (σв – временное сопротивление, σ0,2 – предел текучести, δ – относительное удлинение, ψ – относительное сужение, НВ – твердость) должны обладать высокой конструктивной прочностью, ᴛ.ᴇ. прочностью, которая проявляется в условиях их реального применения.

Конструкционные стали должны иметь хорошие технологические свойства: хорошо обрабатываться давлением (прокатка, ковка, штамповка и т.д.), резанием, обладать высокой прокаливаемостью. Строительные конструкционные стали должны хорошо свариваться всеми видами сварки.

Конструкционные стали поставляют в виде заготовок и сортовой горячекатаной, калибровочной и шлифованной стали, в виде листов, полос, фасонных профилей и др.

Углеродистые конструкционные стали (стали общего назначения). Стали углеродистые обыкновенного качества выплавляют в кислородных конверторах, мартеновских и электропечах. Стали широко применяются в строительстве. Ряд марок сталей назначается и для деталей машиностроения. Сталь изготавливается горячекатаной – сортовой, фасонной, толстолистовой, тонколистовой, широкополосной (универсальной) – и холоднокатаной – тонколистовой. Из стали изготавливаются трубы, поковки и штамповки, лента͵ проволока и др.

Стали обыкновенного качества (ГОСТ 380-94) изготавливают следующих марок: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. В маркировке сталей буквы Ст обозначают ʼʼСтальʼʼ, цифры – условный номер марки исходя из химического состава. С увеличением номера марки, за исключением марки Ст0, в сталях увеличивается количество углерода. Информацию о количественном химическом составе (в том числе и о содержании углерода марка стали не содержит).

Стали обыкновенного качества содержат, по сравнению с другими сталями, повышенное содержание серы – до 0,05%, фосфора – до 0,04%, а в стали марки Ст0: серы не более 0,06%, фосфора – не более 0,07%.

Сталь с номерами марок 1, 2, 3, 4 изготавливают кипящей (кп), полуспокойной (пс) и спокойной (сп), с номерами 5 и 6 полуспокойной и спокойной. Сталь марки Ст0 по степени раскисления не разделяют. Степень раскисления обозначается буквами кп, пс, сп, приводимыми в конце наименования стали. К примеру: Ст1кп, Ст2пс, Ст5сп и др.

Сталь марок Ст 3пс, Ст 3сп и Ст 5пс изготавливают с повышенным содержанием марганца. В обозначении этих марок сталей ставят букву Г. Ст 3Гпс, Ст 3Гсп, Ст 5Гпс.

Спокойные стали (раскисленные Mn, Si, Al) содержат пониженное количество кислорода и различных оксидов. Содержание кремния составляет 0,15-0,30%, однако даже в этих относительно малых количествах кремний повышает предел текучести и снижает пластичность.

Кипящие стали (раскисленные только Мn) содержат кремний лишь в качестве примеси (≤ 0,05%). Кипящие стали по сравнению со спокойными и полуспокойными сталями имеют одинаковый предел прочности, но обладают более высокой пластичностью и хорошо подвергаются холодной обработке давлением (прокатке, вытяжке и др.). Кипящие стали более дешевые, так как отходы при их производстве минимальны. Поскольку пластичность сталей зависит и от содержания углерода, то количество его в кипящих сталях не более 0,25%.

Полуспокойные стали (раскисленные Mn и Al) содержат кремния до 0,15%. По составу и свойствам они занимают промежуточное положение. Полуспокойные стали используют, в частности, для холодного выдавливания болтов и других деталей.

Химический состав сталей обыкновенного качества соответствует ГОСТ 380-94. Этот стандарт соответствует международным стандартам ИСО 630-80 ʼʼСталь конструкционная. Пластины, широкие фаски, бруски и профилиʼʼ и ИСО 1052-82 ʼʼСталь конструкционная общего назначенияʼʼ, в части требований к химическому составу сталей.

Качественные углеродистые стали (стали общемашиностроительного назначения). Стали выплавляют в мартеновских и электрических печах с соблюдением более строгих требований к составу шихты, процессам плавки и разливки. К ним предъявляют более высокие требования по химическому составу: содержание серы не должно превышать 0,04%, фосфора 0,035-0,04% (в зависимости от марки), стали также должны иметь меньшее, чем в сталях обыкновенного качества количество неметаллических включений.

Углеродистые качественные стали в соответствии с ГОСТ 1055-88 маркируют двухзначными числами, которые показывают среднее содержание углерода в сотых долях процента. К примеру: 05, 08, …, 15, …, 45, …, 60 (соответственно 0,05, 0,08, …, 0,15, …, 0,45, …, 0,60% С).

Низкоуглеродистые стали с содержанием углерода до 0,2% бывают кипящими, полуспокойными и спокойными. Кипящая сталь имеет в конце маркировки буквы кп, полуспокойная – пс. Важно заметить, что для спокойных сталей буквы в конце их наименований не добавляются, к примеру: 08кп, 10пс, 18кп, 20, 25, 30, 35 и т.д. Химический состав углеродистых качественных конструкционных сталей соответствует ГОСТ 1050-88.

Качественные стали подразделяют на подгруппы. Низкоуглеродистые 05кп, 08кп, 08, 10кп, 10сп, 10, 11кп обладают невысокой прочностью и высокой пластичностью. Эти стали без термической обработки применяют для малонагруженных деталей (прокладок, шайб, капотов тракторов, змеевиков), элементов сварных конструкций и т.д. Стали хорошо деформируются в холодном состоянии. Тонколистовую холоднокатаную низкоуглеродистую сталь используют для холодной штамповки изделий. Штампуемость стали тем хуже, чем больше в ней углерода. Кремний, повышая предел текучести, снижает штампуемость, особенно способность стали принимать вытяжку, в связи с этим для холодной штамповки, особенно для вытяжки, более широко используют холоднокатаные полуспокойные и кипящие стали 08пс, 08кп.

Стали 15, 15кп, 15пс, 18кп, 20кп, 20пс, 20, 25 применяют без термической обработки или в нормализованном виде. Стали поступают в виде проката͵ поковок, труб, листов, ленты и проволоки, они менее пластичны несколько хуже деформируются в холодном состоянии. Сталь хорошо сваривается и обрабатывается резанием. Эти стали используют для цементуемых деталей, работающих на износ и не испытывающих высоких нагрузок (к примеру, кулачковых валиков, рычагов, осей, втулок, шпинделей, вилок и валиков переключения передач, пальцев рессор и многих других деталей автотракторного, сельскохозяйственного и общего машиностроения).

Среднеуглеродистые стали 30, 35, 40, 45, 50 применяют после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей во всех отраслях машиностроения (распределительных валков, шпинделей, фрикционных дисков, штоков, траверс, плунжеров и т.д.). Эти стали в нормализованном состоянии по сравнению с низкоуглеродистыми имеют более высокую прочность при более низкой пластичности. Стали в отожженном состоянии достаточно хорошо обрабатываются резанием. Прокаливаемость сталей невелика, в связи с этим их следует применять для изготовления небольших деталей или больших размеров не требующих сквозной прокаливаемости.

Стали марок 50, 55, 60 применяют после различных видов термической обработки – нормализации улучшения, закалки с низким отпуском, закалки ТВЧ и др., которые значительно повышают эксплуатационные и прочностные свойства деталей (зубчатые колеса, шпиндели, тяжело нагруженные валы, муфты сцепления, прокатные валки, колеса и бандажи для подвижного состава железных дорог, диски сцепления.

referatwork.ru

Конструкционные цементуемые стали - Энциклопедия по машиностроению XXL

Конструкционная сталь, применяемая для изготовления деталей машин. В зависимости от условий работы сталь подвергается или цементации или улучшению и делится на а) конструкционную цементуемую сталь (малоуглеродистую, обычно менее 0,25 % С) б) конструкционную улучшаемую сталь (среднеуглеродистую, обычно в пределах 0,35—0,55 о/оС). [c.362]Механические свойства некоторых наиболее часто применяемых легированных конструкционных цементуемых сталей [c.50]

Конструкционные цементуемые стали [c.159]Конструкционная сталь, идущая на изготовление деталей машин. Конструкционная (машиноподелочная) сталь, как правило, у потребителя подвергается термической обработ-к( . Поэтому конструкционные стали подразделяют на цементуемые (подвергаемые цементации) и улучшаемые (подвергаемые закалке и отпуску, практически не обязательно высокому). [c.362]

Химический состав и механические свойства цементуемых конструкционных легированных сталей после закалки в масле и отпуска при 200°С (ГОСТ 4543 — 61) [c.180]

В табл. 1.3 приведены данные о режимах термообработки и свойствах некоторых цементуемых конструкционных легированных сталей, применяемых в узлах трения различного назначения[11]. [c.16]

Легированная сталь конструкционная цементуемая 318—321, 337—344, [c.482]

ЦЕМЕНТУЕМЫЕ КОНСТРУКЦИОННЫЕ ЛЕГИРОВАННЫЕ СТАЛИ [c.327]

Механические свойства цементуемых сталей после закалки и низкого отпуска — высокая прочность в сочетании с высоким сопротивлением удару, поэтому они могут использоваться как конструкционные материалы без химико-термической обработки (табл. 7.2). [c.101]

Качественные и высококачественные стали — низкоуглеродистые (обычно для холодной штамповки), улучшенные конструкционные, цементуемые, хромируемые, азотируемые, высокопрочные конструкционные, пружинные, для сварочной проволоки [c.213]

По содержанию углерода конструкционные стали делятся на цементуемые стали, содержащие углерод в пределах от 0,10 до [c.115]

Марганец является дешевой и недефицитной легирующей примесью. Присадка марганца к стали (обычно от 0,8 до 1,8%) повышает прочность, твердость и упругость стали. Марганцовистые стали имеют хорошие технологические свойства — высокую прокаливаемость, штампуемость в холодном состоянии, хорошую обрабатываемость резанием и свариваемость. Одновременно с этим марганцовистые стали обладают недостатками — большой склонностью к росту зерна аустенита при перегреве, к развитию трещин при закалке и отпускной хрупкости второго рода. Марганцовистые стали с низким содержанием углерода используют как строительные высокопрочные стали или как конструкционные цементуемые. Марганцовистые стали со средним и высоким содержанием углерода нашли широкое применение, особенно в сочетании с кремнием, для производства рессор и пружин. [c.218]

В зависимости от вида термообработки, которой стали подвергают на машиностроительных заводах, конструкционные стали подразделяются на две группы цементуемые (низкоуглеродистые) и улучшаемые (среднеуглеродистые). Содержание углерода в цементуемых сталях от 0,1 до 0,25%- Химический состав легированных цементуемых сталей приведен в табл- 18. [c.138]

Конструкционные стали в зависимости от содержания углерода делятся на цементуемые с содержанием углерода 0,1—0,25% и улучшаемые с содержанием углерода больше 0,25%. Цементуемые стали после цементации подвергают закалке и низкому отпуску. Улучшаемые стали подвергают так называемому улучшению — закалке и высокому отпуску на сорбит. [c.105]

Конструкционные стали общего назначения. Требования, предъявляемые к ним. Конструктивная прочность деталей. Низкоуглеродистые ( цементуемые ) стали состав, термическая обработка, свойства, примеры применения. Среднеуглеродистые ( улучшаемые ) стали состав, термическая обработка, свойства, примеры применения. Высокопрочные стали. [c.9]

Конструкционные цементуемые (нитроцементуемые) стали ГОСТ 4543—71) [c.215]

Конструкционные цементуемые углеродистые и легированные стали. Для цементируемых изделий применяют стали с содержанием 0,1—0,25% С. Детали небольших размеров, работающие на износ прп малых нагрузках, когда прочность сердцевины не влияет на эксплуатационные свойства, изготовляют из углеродистых сталей марок 10, 15, 20. Крупные и тяжело нагруженные детали, в ко- [c.56]

В качестве и т следует принять соответствующие видам нагружения и нагрузкам верхние значения напряжений, т. е. взять йх величины из табл. 1.1 или для конструкционных и цементуемых сталей из [4, табл. 7/8. .. 7/10]. Если для улучшаемой стали (см. табл. 1.2) определена марка стали, а не уровень прочности, то в общем случае, т. е. при знакопеременном изгибе и знакопостоянном кручении, в числитель можно ввести временное сопротивление а , а в знаменатель предел текучести OjS [c.37]

Конструкционные машиностроительные цементуемые (нитроцементуемые) легированные стали [c.260]

Высокотемпературное газовое цианирование применяется для деталей из цементуемой конструкционной стали с целью повышения их поверхностной твёрдости, износоустойчивости и усталостной прочности. [c.525]

В настоящее время сварку широко применяют в жилищном и промышленном строительстве, мостостроении, строительстве газо- и нефтепроводов и во многих отраслях техники. Изделия деталей машин, как правило, свариваются. Поэтому свариваемость стали — одно из главных свойств. Выше мы рассмотрели конструкционные (цементуемые и улучшаемые) высокопрочные стали. Изделия из них обычно сваркой не изготавливают. Но строительные сорта стали почти обязательно свариваются. Поэтому, прежде чем перейти к строительным сталям, рассмотрим в общих чертах, что олре-деляет способность стали к сварке. [c.397]При легировании цементуемых конструкционных сталей асто осуществляется комплексное легирование нескольки ми элементами Так, введение кремния в хромоникелевые цементуемые стали позволяет повысить их ударно уста-остную выносливость посредством уменьшения глубины заэвтектоидной зоны и увеличения количества карбидов Широко применяется легирование цементуемых сталей элементами, задерживающими рост зерна аустенита при нагреве (ванадием или титаном) Особенно благоприятно [c.178]

Конструкционные легированные стали в свою очередь делят на строительные (или низколегированные) и машиностроительные общего назначения (цементуемые и улучшаемые), а также рессорнопружинные, шарикоподшипниковые и др. [c.195]

Сталь 12ХНА принадлежит к ннзкоуглероднстым конструкционным легированным сталям повышенной прочности и высокой вязкости. Эта сталь является цементуемой маркой стали. Наличие хрома и никеля до 2,0% придает стали повышенную прокаливаемость, высокие прочностные свойства и высокую вязкость в цементованных деталях. Рекомендуемые режимы тер.мической обработки стали следующие [c.193]

Сталь 18ХНВА принадлежит к низкоуглеродистым конструкционным легированным сталям высокой прочности и применяется в качестве цементуемой и улучшаемой стали. Присутствие хрома, никеля и вольфрама придает ей высокие прочностные свойства при статических и вибрационных нагрузках, а также высокую износоустойчивость. [c.212]

Назначение этих угольников — проверка и разметка прямых углов, проверка перпендикулярности поверхностей деталей при монтаже и сборке, проверка точности станков и т. д. Угольники изготовляются из инструментальных легированных сталей марокХГ и X, инструментальной углеродистой стали марки У8, конструкционной углеродистой стали марки 50 и цементуемых углеродистых сталей марок 10, 15 и 20. [c.116]

Качественные конструкционные углеродистые стали разделяются на две группы — нелегированные и легированные. В зависимости от содержания углерода конструкционная нелегированная сталь имеет следующие марки 15, 20, 25, 30, 35, 40, 45 и 50 (по ГОСТ 1050-57). Стали марок 15, 20 и 25 очень мягкие и вязкие, они применяются для изготовления деталей методом высадки и накатывания. Стали марок от 30 до 40 применяют для различных деталей инструментов и приборов, которые не подвергаются закалке. Стали марок 45 и 50 применяют как для закаливаемых, так и для незакаливаемых ответственных деталей приборов—зубчатых колес, червяков и других деталей. Стали марок 15 и 20 применяют как цементуемые стали для последующего науглероживания поверхностного слоя. [c.17]

Разновидности - см. под их названиями Стали конструкщюнные углеродистые Стали цементуемые Стали улучшаемые Стали пружинные Стали высокой обрабатываемости резанием Стали литейные конструкционные универсального применения [c.771]

Все данные, необходимые для выбора улучшаемой стали, включая процентное соотношенне стоимости (по сравнению с конструкционной сталью St37), приведены в табл. 1.2. Рекомендации по рессорным сталям содержатся в табл. 2.4. Характеристики других марок сталей содержатся в [4], а именно конструкционные стали — в табл. 7/8 и 7/24 цементуемые стали — в табл. 7/10, 7/12—7/19 автоматные стали — в табл. 7/9, 7/10 и 7/24 тонколистовая сталь — в табл. 7/25 и холоднокатаная стальная лента в рулонах — в табл. 7/25. [c.30]

Конструкционные стали углеродистые и легированные по содержанию углерода и способности воспринимать термическую обработку разделяют па иизкоуглеро-дистые цементуемые с содержанием углерода до 0,25 %, среднеуглеродистые— улучп1аемые и закаливаем1)1е с содержанием углерода от 0,25 до 0,6 %, а также высокоуглеродистые -- закаливаемые с содержанием углерода выше 0,6 %. [c.28]

В данной работе в качестве материала исследования была выбрана широко распространенная цементуемая конструкционная сталь марки 12Х2Н4А. Кинетика роста зерна изучалась методом высокотемпературной металлографии на стали в горячеде-формированном и литом состояниях. Образцы для псслсдоваиня изготавливались из промышленного горячекатанного металла сечением 14X14 мм. Рост зерна в литой стали наблюдали на образцах из 40-кг слитков, выплавленных в основной индукционной печи. [c.150]

Хромистые стали. Хром — сравнительно дешевый элемент и широко используется для легирования стали. В конструкционных сталях он частично растворен в феррите, частично в цементите или образует специальные карбиды (см. рис. 96). Хромистые стали 15Х, 20Х предназначаются для изготовления небольших изделий простой формы, цементуемых на глубину 1,0—1,5 мм. В хромистых сталях з большей степени развивается промежуточное превращение (рис. 161, а) при закалке с охлаждением в масле, выполняемой после цементации, сердцевина изделия имеет бей-нитное строение. Вследствие этого хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при несколько меньшей пластичности в сердцевине и лучшей прочности в цементованном слое. Хромистая сталь чувствительна к перегреву (но меньше, чем углеродистая) и при цементации может иметь повышенное содержание углерода в поверхностном слое. Прокаливаемость хромистых сталей невелика. [c.269]

Коленчатые валы изготовлены из конструкционных (сталь 45) или легированных (18ХНВА) сталей или высокопрочного чугуна (ВЧ 50-2). Распределительные валы изготовлены из улучшаемых сталей 45, 40Г, 50Г или цементуемых 20, 20Г. Шейки и кулачки валов закалены ТВЧ на глубину 1,5...3,5 мм до твердости 36...60 HR . [c.582]

mash-xxl.info