- - Углеродистые конструкционные стали

Лекция 11. Биологическая роль IIB группы. Общая характеристика IIВ группы. В эту группу входят цинк, кадмий и ртуть. Электронная формула ns2(n-1)d10. Зависимость свойств от строения аналогична уже описанным ранее побочным подгруппам. Цинк – амфотерный металл, кадмий –... [читать подробенее]

- - Углеродистые конструкционные стали

Критические точки сталей (точки Чернова) Открытие Д. К. Черновым в 1886 г. критических точек стали послужило фундаментом для создания науки о металлах и построения диаграммы железоуглеродистых сплавов. Важнейшее значение работ Чернова – установление связи между... [читать подробенее]

- - Углеродистые конструкционные стали

Конструкционными называются стали, применяемые в машиностроении и строительстве для изготовления деталей машин, конструкций и сооружений. Они могут быть углеродистыми и легированными. Содержание углерода в этих сталях не превышает 0,6%. Однако в некоторых случаях может... [читать подробенее]

- - Углеродистые конструкционные стали

Углеродистые стали Углеродистые стали, как наиболее дешевые, технологичные и имеющие достаточно высокий уровень механических свойств, применяются для металлоконструкций общего назначения. Их структура и свойства определяются содержанием углерода (практически... [читать подробенее]

Углеродистые конструкционные стали. Углеродистые конструкционные стали

Углеродистые конструкционные стали

⇐ ПредыдущаяСтр 11 из 19Следующая ⇒Широкое применение углеродистых сталей объясняется их относительной дешевизной и удовлетворительными механическими свойствами. Эти стали выпускают обыкновенного качества и качественные.

Углеродистые стали обыкновенного качества. Это наиболее дешевые стали, изготавливаемые в виде проката (прутки, листы, швеллеры, трубы и др.) и поковок. Углеродистые стали обыкновенного качества предназначены для изготовления различных металлоконструкций, а также слабонагруженных деталей машин и приборов. Состав и свойства сталей определяются по ГОСТ 380-94. В зависимости от гарантируемых свойств их поставляют трех групп − А, Б и В.

Стали маркируются сочетанием букв Ст, цифрой 0-6, показывающей номер марки, и индексами, указывающими степень раскисления стали (сп, пс, кп).

Стали группы «А» поставляются с гарантированными механическими свойствами. С увеличением номера марки повышается прочность и снижается пластичность стали. Стали этой группы используют для изделий, производство которых не сопровождается горячей обработкой, а, следовательно, в них сохраняется исходная прочность. Буква «А» в обозначении стали не указывается. Пример обозначения: Ст5сп.

Сталь группы «Б» поставляется с гарантированным химическим составом и предназначена для изделий, изготавливаемых с применением горячей деформации или термической обработки. Высокотемпературная обработка приводит к изменению первоначальных механических свойств, а для выбора режимов нагрева необходимо знание содержания углерода. Содержание углерода в стали повышается при увеличении номера стали. Первая буква марки указывает на способ получения стали (М – мартеновская, К – конверторная). Пример обозначения: МСт5пс.

Стали группы «В» поставляются с гарантированными механическими свойствами и химическим составом для производства сварных конструкций. Механические свойства сталей этой группы соответствуют нормам для сталей группы «А», а химический состав − нормам для тех же марок стали группы «Б». Знание химического состава необходимо для подбора сварочных материалов и режимов сварки, а гарантированные механические свойства стали сохраняются на не нагреваемых участках. Группу стали указывает буква «В» в начале марки стали. Пример обозначения: ВСт4сп.

В соответствии с ГОСТ 380-94 стали углеродистые обыкновенного качества на группы не подразделяются и маркируются только в соответствии с содержанием углерода.

Углеродистые качественные стали. Эти стали характеризуются более низким содержанием вредных примесей и неметаллических включений. Они поставляются в виде проката, поковок с гарантированным химическим составом и механическими свойствами. Стали маркируются словом «сталь» и двухзначными числами 05, 08, 10, 15, 20 ...85, обозначающими среднее содержание углерода в сотых долях процента (ГОСТ 1050-74). Спокойные углеродистые качественные стали маркируются без индекса, полуспокойные и кипящие с добавлением соответственно «пс» и «кп». Например, сталь 20кп.

Низкоуглеродистые стали типа:

а) 05, 08, 10 − малопрочные, высокопластичные, применяются для холодной штамповки различных изделий;

б) 15, 20, 25 − пластичны, хорошо штампуются и свариваются, применяются для изготовления крепежных деталей, втулок, осей, кулачков и др. Низкоуглеродистые стали могут насыщаться на поверхности углеродом (цементация).

Среднеуглеродистые стали типа:

а) 30, 35, 45, 50 имеют повышенную прочность, но меньшую вязкость и пластичность. Применяют эти стали для изготовления небольших валов, шатунов, зубчатых колес и др. Изделия после механической обработки подвергают закалке и высокому отпуску (термическому улучшению).

б) 60, 65, 70, 75, 80 и 85 применяют для изготовления рессорно-пружинных изделий.

Углеродистые инструментальные стали

Инструментальные углеродистые стали содержат более 0,7 % С и отличаются высокой твердостью и прочностью. Эти стали делятся на:

− качественные (ГОСТ 1437-74): У7, У8, У9, У10, У11, У12, У13;

− высококачественные: У7А, У8А, У13А.

Цифры в марке показывают среднее содержание углерода в десятых долях процента.

Стали У7, У8, У9 имеют достаточно высокую вязкость и применяются для инструментов, подвергающихся ударам: столярного, слесарного, кузнечного инструмента, матриц, пуансонов и др.

Стали У10, У11, У12 применяют для инструмента с высокой твердостью на рабочих гранях (НRС 62-64). Это напильники, пилы, метчики, резцы, калибры и т. д.

Сталь У13 используют для инструментов, требующих наиболее высокую твердость: шаберов, гравировального инструмента.

Высококачественные стали имеют то же назначение, что и качественные, но из-за большей вязкости их применяют для инструментов с тонкой режущей кромкой.

Микроисследование углеродистой стали

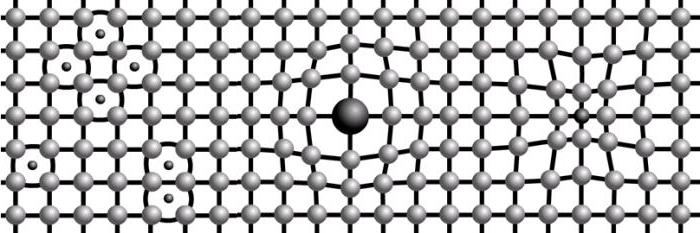

Стали в отожженном состоянии состоят из феррита, цементита, перлита. Структура стали в отожженном состоянии определяется содержанием в ней углерода и характеризуется нижней левой частью диаграммы состояний железо-цементит.

Микроструктура технического железа (С < 0,025 %) − это феррит с незначительным количеством третичного цементита, который обычно располагается по границам зерен основной фазы (рис.7.2, а).

Структура доэвтектоидной стали (0,025 < С < 0,8 %) после отжига представлена ферритом и перлитом. Фазы в поле микроскопа имеют разную окраску: феррит – светлую, а перлит − темную (рис. 7.2, б).

С увеличением в стали содержания углерода количество перлитной фазы будет возрастать, при этом прочность и твердость стали повышаются, а пластичность уменьшается, т. к. в состав перлита входит очень твердая цементитная фаза.

Соотношение площадей структурных составляющих доэвтектоидных сталей с достаточной точностью определяет содержание в них углерода (табл. 5.1).

Таблица 5.1

Химический и фазовый состав сталей

Марка 20 40 60 80

Содержание углерода, % 0,2 0,4 0,6 0,8

Площадь перлита, % 25 50 75 100

Площадь феррита, % 75 50 25 0

Структураэвтектоидной стали (С = 0,8 %) после отжига состоит полностью из перлита, который в зависимости от термической обработки может быть пластинчатым (рис. 5.2, в) или зернистым. Твердость и предел прочности на растяжение эвтектоидной стали выше, чем доэвтектоидной, а пластичность ниже.

Структуразаэвтектоидной стали (С > 0,8 %) состоит из перлита и вторичного цементита. В зависимости от вида термической обработки вторичный цементит может наблюдаться на микрошлифе в виде светлых, небольших по величине зерен, либо в виде светлой сетки по границам зерен перлита (рис.7.2, г).

Количество вторичного цементита в структуре заэвтектоидной стали невелико и увеличивается с увеличением содержания углерода в ней. Наличие в структуре стали цементита приводит к значительному повышению ее твердости и снижению пластичности по сравнению с эвтектоидной сталью.

Величина зерна стали − один из важнейших факторов, влияющих на ее свойства. Стали, имеющие мелкие зерна, обычно обладают более высокими механическими свойствами, особенно пластичностью и вязкостью при обычной температуре. С укрупнением зерна понижается ударная вязкость, твердость и другие свойства стали. Величина зерен стали характеризуется соответствующим номером зерна стандартной шкалы ГОСТ 5639 [6].

5.3. Порядок выполнения работы:

1. Начертить стальной уголок диаграммы Fe–Fe3C (метастабильное состояние), построить кривую охлаждения сталей и описать превращения, происходящие при охлаждении сталей с различным содержанием углерода от температур, лежащих выше линии ликвидус.

2. Установить подготовленные микрошлифы с разным содержанием углерода от технического чистого железа до высокоуглеродистой стали (например, армко-железо, сталь 20, сталь 50, стальУ8 и У12) на предметный столик металлографического микроскопа, настроенного на заданное увеличение (100х). Настроить микроскоп с помощью макро- и микровинтов и, перемещая предметный столик, рассмотреть различные поверхности микрошлифа. Выбрать область с наиболее четко выраженной микроструктурой.

3. Определить, к какой группе относится каждый образец:

− зарисовать рассмотренную под микроскопом микроструктуру щлифа;

− указать структурные составляющие.

− дать описание микроструктуры;

− указать класс стали (доэвтектоидная, эвтектоидная или заэвтектоидная) с его описанием.

4. Изучить микроструктуру отожженных образцов, относящихся к различным группам сталей: доэвтектоидной, эвтектоидной с зернистым и пластинчатым перлитом и заэвтектоидной.

5. Написать марку качественной углеродистой стали, найдя по микроструктуре содержание углерода. Для этого примерно определить в исследуемых доэвтектоидных сталях площадь, занимаемую перлитом (у) и подсчитать примерное содержание углерода (х) методом пропорции:

100 % перлита − 0,8 % С

у % перлита − х % С.

6. Установить зависимость основных механических свойств (НВ, σв, δ) от содержания углерода и соотношения фаз: феррита и перлита.

7. Сделать выводы по результатам исследований (задания 2 и 3) о том, как меняется микроструктура стали от содержания углерода.

8. Составить отчет.

5.4. Содержание отчета:

1. Название и цель работы.

2. Диаграмма железо-цементит.

3. Рисунки микроструктур углеродистых сталей и их описание.

4. Расчет содержания углерода по микроструктуре для доэвтектоидных сталей.

5. Выводы.

5.5 Оборудование и материалы:

− металлографический микроскоп, настроенный на постоянное увеличение;

− диаграмма состояния Fe-Fe3C;

− набор подготовленных микрошлифов технического железа и углеродистых сталей с различным содержанием углерода в равновесном состоянии.

5.6. Контрольные вопросы:

1. Какие сплавы называют сталями?

2. Каково содержание углерода в сталях и чугунах?

3. Назовите структурные составляющие доэвтектоидных сталей.

4. Назовите разновидности перлита и особенности свойств.

5. Назовите структурные составляющие заэвтектоидных сталей?

6. Отличаются ли по структуре в равновесном состоянии стали 40 и 60?

7. Сколько углерода содержится в техническом железе и какова его структура?

8. Как изменяются механические свойства доэвтектоидных углеродистых сталей в равновесном состоянии в зависимости от состава и структуры?

9. Как изменяются механические свойства заэвтектоидных углеродистых сталей в равновесном состоянии в зависимости от состава и структуры?

10. Как изменяются прочностные свойства сталей при увеличении содержания углерода в них?

11. Назовите основные легирующие элементы в углеродистых и легированных сталях.

12. На какие виды классифицируют стали по качеству в зависимости от содержания примеси в них?

13. Для изготовления чего используют конструкционные стали?

14. Что обозначают буквы и цифры в марках углеродистых сталей обыкновенного качества? Приведите примеры маркировки.

15. Запишите 2-3 марки углеродистых конструкционных качественных сталей и объясните значение каждого знака.

16. Каким образом маркируют легированные конструкционные стали. Приведите примеры.

17. Какими русскими буквами обозначают легирующие элементы в марках сталей? Приведите примеры.

18. Что означают буквы «А» и «Ш» в конце марок легированных сталей?

Литература

Лабораторная работа № 6

Читайте также:

lektsia.com

Углеродистые конструкционные стали

Широкое применение углеродистых сталей объясняется их относительной дешевизной и удовлетворительными механическими свойствами. Эти стали выпускают обыкновенного качества и качественные.

Углеродистые стали обыкновенного качества. Это наиболее дешевые стали, изготавливаемые в виде проката (прутки, листы, швеллеры, трубы и др.) и поковок. Углеродистые стали обыкновенного качества предназначены для изготовления различных металлоконструкций, а также слабонагруженных деталей машин и приборов. Состав и свойства сталей определяются по ГОСТ 380-94. В зависимости от гарантируемых свойств их поставляют трех групп − А, Б и В.

Стали маркируются сочетанием букв Ст, цифрой 0-6, показывающей номер марки, и индексами, указывающими степень раскисления стали (сп, пс, кп).

Стали группы «А» поставляются с гарантированными механическими свойствами. С увеличением номера марки повышается прочность и снижается пластичность стали. Стали этой группы используют для изделий, производство которых не сопровождается горячей обработкой, а, следовательно, в них сохраняется исходная прочность. Буква «А» в обозначении стали не указывается. Пример обозначения: Ст5сп.

Сталь группы «Б» поставляется с гарантированным химическим составом и предназначена для изделий, изготавливаемых с применением горячей деформации или термической обработки. Высокотемпературная обработка приводит к изменению первоначальных механических свойств, а для выбора режимов нагрева необходимо знание содержания углерода. Содержание углерода в стали повышается при увеличении номера стали. Первая буква марки указывает на способ получения стали (М – мартеновская, К – конверторная). Пример обозначения: МСт5пс.

Стали группы «В» поставляются с гарантированными механическими свойствами и химическим составом для производства сварных конструкций. Механические свойства сталей этой группы соответствуют нормам для сталей группы «А», а химический состав − нормам для тех же марок стали группы «Б». Знание химического состава необходимо для подбора сварочных материалов и режимов сварки, а гарантированные механические свойства стали сохраняются на не нагреваемых участках. Группу стали указывает буква «В» в начале марки стали. Пример обозначения: ВСт4сп.

В соответствии с ГОСТ 380-94 стали углеродистые обыкновенного качества на группы не подразделяются и маркируются только в соответствии с содержанием углерода.

Углеродистые качественные стали. Эти стали характеризуются более низким содержанием вредных примесей и неметаллических включений. Они поставляются в виде проката, поковок с гарантированным химическим составом и механическими свойствами. Стали маркируются словом «сталь» и двухзначными числами 05, 08, 10, 15, 20 ...85, обозначающими среднее содержание углерода в сотых долях процента (ГОСТ 1050-74). Спокойные углеродистые качественные стали маркируются без индекса, полуспокойные и кипящие с добавлением соответственно «пс» и «кп». Например, сталь 20кп.

Низкоуглеродистые стали типа:

а) 05, 08, 10 − малопрочные, высокопластичные, применяются для холодной штамповки различных изделий;

б) 15, 20, 25 − пластичны, хорошо штампуются и свариваются, применяются для изготовления крепежных деталей, втулок, осей, кулачков и др. Низкоуглеродистые стали могут насыщаться на поверхности углеродом (цементация).

Среднеуглеродистые стали типа:

а) 30, 35, 45, 50 имеют повышенную прочность, но меньшую вязкость и пластичность. Применяют эти стали для изготовления небольших валов, шатунов, зубчатых колес и др. Изделия после механической обработки подвергают закалке и высокому отпуску (термическому улучшению).

б) 60, 65, 70, 75, 80 и 85 применяют для изготовления рессорно-пружинных изделий.

Углеродистые инструментальные стали

Инструментальные углеродистые стали содержат более 0,7 % С и отличаются высокой твердостью и прочностью. Эти стали делятся на:

− качественные (ГОСТ 1437-74): У7, У8, У9, У10, У11, У12, У13;

− высококачественные: У7А, У8А, У13А.

Цифры в марке показывают среднее содержание углерода в десятых долях процента.

Стали У7, У8, У9 имеют достаточно высокую вязкость и применяются для инструментов, подвергающихся ударам: столярного, слесарного, кузнечного инструмента, матриц, пуансонов и др.

Стали У10, У11, У12 применяют для инструмента с высокой твердостью на рабочих гранях (НRС 62-64). Это напильники, пилы, метчики, резцы, калибры и т. д.

Сталь У13 используют для инструментов, требующих наиболее высокую твердость: шаберов, гравировального инструмента.

Высококачественные стали имеют то же назначение, что и качественные, но из-за большей вязкости их применяют для инструментов с тонкой режущей кромкой.

Микроисследование углеродистой стали

Стали в отожженном состоянии состоят из феррита, цементита, перлита. Структура стали в отожженном состоянии определяется содержанием в ней углерода и характеризуется нижней левой частью диаграммы состояний железо-цементит.

Микроструктура технического железа (С < 0,025 %) − это феррит с незначительным количеством третичного цементита, который обычно располагается по границам зерен основной фазы (рис.7.2, а).

Структура доэвтектоидной стали (0,025 < С < 0,8 %) после отжига представлена ферритом и перлитом. Фазы в поле микроскопа имеют разную окраску: феррит – светлую, а перлит − темную (рис. 7.2, б).

С увеличением в стали содержания углерода количество перлитной фазы будет возрастать, при этом прочность и твердость стали повышаются, а пластичность уменьшается, т. к. в состав перлита входит очень твердая цементитная фаза.

Соотношение площадей структурных составляющих доэвтектоидных сталей с достаточной точностью определяет содержание в них углерода (табл. 5.1).

Таблица 5.1

Химический и фазовый состав сталей

Марка 20 40 60 80

Содержание углерода, % 0,2 0,4 0,6 0,8

Площадь перлита, % 25 50 75 100

Площадь феррита, % 75 50 25 0

Структураэвтектоидной стали (С = 0,8 %) после отжига состоит полностью из перлита, который в зависимости от термической обработки может быть пластинчатым (рис. 5.2, в) или зернистым. Твердость и предел прочности на растяжение эвтектоидной стали выше, чем доэвтектоидной, а пластичность ниже.

Структуразаэвтектоидной стали (С > 0,8 %) состоит из перлита и вторичного цементита. В зависимости от вида термической обработки вторичный цементит может наблюдаться на микрошлифе в виде светлых, небольших по величине зерен, либо в виде светлой сетки по границам зерен перлита (рис.7.2, г).

Количество вторичного цементита в структуре заэвтектоидной стали невелико и увеличивается с увеличением содержания углерода в ней. Наличие в структуре стали цементита приводит к значительному повышению ее твердости и снижению пластичности по сравнению с эвтектоидной сталью.

Величина зерна стали − один из важнейших факторов, влияющих на ее свойства. Стали, имеющие мелкие зерна, обычно обладают более высокими механическими свойствами, особенно пластичностью и вязкостью при обычной температуре. С укрупнением зерна понижается ударная вязкость, твердость и другие свойства стали. Величина зерен стали характеризуется соответствующим номером зерна стандартной шкалы ГОСТ 5639 [6].

5.3. Порядок выполнения работы:

1. Начертить стальной уголок диаграммы Fe–Fe3C (метастабильное состояние), построить кривую охлаждения сталей и описать превращения, происходящие при охлаждении сталей с различным содержанием углерода от температур, лежащих выше линии ликвидус.

2. Установить подготовленные микрошлифы с разным содержанием углерода от технического чистого железа до высокоуглеродистой стали (например, армко-железо, сталь 20, сталь 50, стальУ8 и У12) на предметный столик металлографического микроскопа, настроенного на заданное увеличение (100х). Настроить микроскоп с помощью макро- и микровинтов и, перемещая предметный столик, рассмотреть различные поверхности микрошлифа. Выбрать область с наиболее четко выраженной микроструктурой.

3. Определить, к какой группе относится каждый образец:

− зарисовать рассмотренную под микроскопом микроструктуру щлифа;

− указать структурные составляющие.

− дать описание микроструктуры;

− указать класс стали (доэвтектоидная, эвтектоидная или заэвтектоидная) с его описанием.

4. Изучить микроструктуру отожженных образцов, относящихся к различным группам сталей: доэвтектоидной, эвтектоидной с зернистым и пластинчатым перлитом и заэвтектоидной.

5. Написать марку качественной углеродистой стали, найдя по микроструктуре содержание углерода. Для этого примерно определить в исследуемых доэвтектоидных сталях площадь, занимаемую перлитом (у) и подсчитать примерное содержание углерода (х) методом пропорции:

100 % перлита − 0,8 % С

у % перлита − х % С.

6. Установить зависимость основных механических свойств (НВ, σв, δ) от содержания углерода и соотношения фаз: феррита и перлита.

7. Сделать выводы по результатам исследований (задания 2 и 3) о том, как меняется микроструктура стали от содержания углерода.

8. Составить отчет.

5.4. Содержание отчета:

1. Название и цель работы.

2. Диаграмма железо-цементит.

3. Рисунки микроструктур углеродистых сталей и их описание.

4. Расчет содержания углерода по микроструктуре для доэвтектоидных сталей.

5. Выводы.

5.5 Оборудование и материалы:

− металлографический микроскоп, настроенный на постоянное увеличение;

− диаграмма состояния Fe-Fe3C;

− набор подготовленных микрошлифов технического железа и углеродистых сталей с различным содержанием углерода в равновесном состоянии.

5.6. Контрольные вопросы:

1. Какие сплавы называют сталями?

2. Каково содержание углерода в сталях и чугунах?

3. Назовите структурные составляющие доэвтектоидных сталей.

4. Назовите разновидности перлита и особенности свойств.

5. Назовите структурные составляющие заэвтектоидных сталей?

6. Отличаются ли по структуре в равновесном состоянии стали 40 и 60?

7. Сколько углерода содержится в техническом железе и какова его структура?

8. Как изменяются механические свойства доэвтектоидных углеродистых сталей в равновесном состоянии в зависимости от состава и структуры?

9. Как изменяются механические свойства заэвтектоидных углеродистых сталей в равновесном состоянии в зависимости от состава и структуры?

10. Как изменяются прочностные свойства сталей при увеличении содержания углерода в них?

11. Назовите основные легирующие элементы в углеродистых и легированных сталях.

12. На какие виды классифицируют стали по качеству в зависимости от содержания примеси в них?

13. Для изготовления чего используют конструкционные стали?

14. Что обозначают буквы и цифры в марках углеродистых сталей обыкновенного качества? Приведите примеры маркировки.

15. Запишите 2-3 марки углеродистых конструкционных качественных сталей и объясните значение каждого знака.

16. Каким образом маркируют легированные конструкционные стали. Приведите примеры.

17. Какими русскими буквами обозначают легирующие элементы в марках сталей? Приведите примеры.

18. Что означают буквы «А» и «Ш» в конце марок легированных сталей?

Литература

Лабораторная работа № 6

infopedia.su

Углеродистые конструкционные стали

Широкое применение углеродистых сталей объясняется их относительной дешевизной и удовлетворительными механическими свойствами. Эти стали выпускают обыкновенного качества и качественные.

Углеродистые стали обыкновенного качества. Это наиболее дешевые стали, изготавливаемые в виде проката (прутки, листы, швеллеры, трубы и др.) и поковок. Углеродистые стали обыкновенного качества предназначены для изготовления различных металлоконструкций, а также слабонагруженных деталей машин и приборов. Состав и свойства сталей определяются по ГОСТ 380-94. В зависимости от гарантируемых свойств их поставляют трех групп − А, Б и В.

Стали маркируются сочетанием букв Ст, цифрой 0-6, показывающей номер марки, и индексами, указывающими степень раскисления стали (сп, пс, кп).

Стали группы «А» поставляются с гарантированными механическими свойствами. С увеличением номера марки повышается прочность и снижается пластичность стали. Стали этой группы используют для изделий, производство которых не сопровождается горячей обработкой, а, следовательно, в них сохраняется исходная прочность. Буква «А» в обозначении стали не указывается. Пример обозначения: Ст5сп.

Сталь группы «Б» поставляется с гарантированным химическим составом и предназначена для изделий, изготавливаемых с применением горячей деформации или термической обработки. Высокотемпературная обработка приводит к изменению первоначальных механических свойств, а для выбора режимов нагрева необходимо знание содержания углерода. Содержание углерода в стали повышается при увеличении номера стали. Первая буква марки указывает на способ получения стали (М – мартеновская, К – конверторная). Пример обозначения: МСт5пс.

Стали группы «В» поставляются с гарантированными механическими свойствами и химическим составом для производства сварных конструкций. Механические свойства сталей этой группы соответствуют нормам для сталей группы «А», а химический состав − нормам для тех же марок стали группы «Б». Знание химического состава необходимо для подбора сварочных материалов и режимов сварки, а гарантированные механические свойства стали сохраняются на не нагреваемых участках. Группу стали указывает буква «В» в начале марки стали. Пример обозначения: ВСт4сп.

В соответствии с ГОСТ 380-94 стали углеродистые обыкновенного качества на группы не подразделяются и маркируются только в соответствии с содержанием углерода.

Углеродистые качественные стали. Эти стали характеризуются более низким содержанием вредных примесей и неметаллических включений. Они поставляются в виде проката, поковок с гарантированным химическим составом и механическими свойствами. Стали маркируются словом «сталь» и двухзначными числами 05, 08, 10, 15, 20 ...85, обозначающими среднее содержание углерода в сотых долях процента (ГОСТ 1050-74). Спокойные углеродистые качественные стали маркируются без индекса, полуспокойные и кипящие с добавлением соответственно «пс» и «кп». Например, сталь 20кп.

Низкоуглеродистые стали типа:

а) 05, 08, 10 − малопрочные, высокопластичные, применяются для холодной штамповки различных изделий;

б) 15, 20, 25 − пластичны, хорошо штампуются и свариваются, применяются для изготовления крепежных деталей, втулок, осей, кулачков и др. Низкоуглеродистые стали могут насыщаться на поверхности углеродом (цементация).

Среднеуглеродистые стали типа:

а) 30, 35, 45, 50 имеют повышенную прочность, но меньшую вязкость и пластичность. Применяют эти стали для изготовления небольших валов, шатунов, зубчатых колес и др. Изделия после механической обработки подвергают закалке и высокому отпуску (термическому улучшению).

б) 60, 65, 70, 75, 80 и 85 применяют для изготовления рессорно-пружинных изделий.

Углеродистые инструментальные стали

Инструментальные углеродистые стали содержат более 0,7 % С и отличаются высокой твердостью и прочностью. Эти стали делятся на:

− качественные (ГОСТ 1437-74): У7, У8, У9, У10, У11, У12, У13;

− высококачественные: У7А, У8А, У13А.

Цифры в марке показывают среднее содержание углерода в десятых долях процента.

Стали У7, У8, У9 имеют достаточно высокую вязкость и применяются для инструментов, подвергающихся ударам: столярного, слесарного, кузнечного инструмента, матриц, пуансонов и др.

Стали У10, У11, У12 применяют для инструмента с высокой твердостью на рабочих гранях (НRС 62-64). Это напильники, пилы, метчики, резцы, калибры и т. д.

Сталь У13 используют для инструментов, требующих наиболее высокую твердость: шаберов, гравировального инструмента.

Высококачественные стали имеют то же назначение, что и качественные, но из-за большей вязкости их применяют для инструментов с тонкой режущей кромкой.

Микроисследование углеродистой стали

Стали в отожженном состоянии состоят из феррита, цементита, перлита. Структура стали в отожженном состоянии определяется содержанием в ней углерода и характеризуется нижней левой частью диаграммы состояний железо-цементит.

Микроструктура технического железа (С < 0,025 %) − это феррит с незначительным количеством третичного цементита, который обычно располагается по границам зерен основной фазы (рис.7.2, а).

Структура доэвтектоидной стали (0,025 < С < 0,8 %) после отжига представлена ферритом и перлитом. Фазы в поле микроскопа имеют разную окраску: феррит – светлую, а перлит − темную (рис. 7.2, б).

С увеличением в стали содержания углерода количество перлитной фазы будет возрастать, при этом прочность и твердость стали повышаются, а пластичность уменьшается, т. к. в состав перлита входит очень твердая цементитная фаза.

Соотношение площадей структурных составляющих доэвтектоидных сталей с достаточной точностью определяет содержание в них углерода (табл. 5.1).

Таблица 5.1

Химический и фазовый состав сталей

Марка 20 40 60 80

Содержание углерода, % 0,2 0,4 0,6 0,8

Площадь перлита, % 25 50 75 100

Площадь феррита, % 75 50 25 0

Структураэвтектоидной стали (С = 0,8 %) после отжига состоит полностью из перлита, который в зависимости от термической обработки может быть пластинчатым (рис. 5.2, в) или зернистым. Твердость и предел прочности на растяжение эвтектоидной стали выше, чем доэвтектоидной, а пластичность ниже.

Структуразаэвтектоидной стали (С > 0,8 %) состоит из перлита и вторичного цементита. В зависимости от вида термической обработки вторичный цементит может наблюдаться на микрошлифе в виде светлых, небольших по величине зерен, либо в виде светлой сетки по границам зерен перлита (рис.7.2, г).

Количество вторичного цементита в структуре заэвтектоидной стали невелико и увеличивается с увеличением содержания углерода в ней. Наличие в структуре стали цементита приводит к значительному повышению ее твердости и снижению пластичности по сравнению с эвтектоидной сталью.

Величина зерна стали − один из важнейших факторов, влияющих на ее свойства. Стали, имеющие мелкие зерна, обычно обладают более высокими механическими свойствами, особенно пластичностью и вязкостью при обычной температуре. С укрупнением зерна понижается ударная вязкость, твердость и другие свойства стали. Величина зерен стали характеризуется соответствующим номером зерна стандартной шкалы ГОСТ 5639 [6].

5.3. Порядок выполнения работы:

1. Начертить стальной уголок диаграммы Fe–Fe3C (метастабильное состояние), построить кривую охлаждения сталей и описать превращения, происходящие при охлаждении сталей с различным содержанием углерода от температур, лежащих выше линии ликвидус.

2. Установить подготовленные микрошлифы с разным содержанием углерода от технического чистого железа до высокоуглеродистой стали (например, армко-железо, сталь 20, сталь 50, стальУ8 и У12) на предметный столик металлографического микроскопа, настроенного на заданное увеличение (100х). Настроить микроскоп с помощью макро- и микровинтов и, перемещая предметный столик, рассмотреть различные поверхности микрошлифа. Выбрать область с наиболее четко выраженной микроструктурой.

3. Определить, к какой группе относится каждый образец:

− зарисовать рассмотренную под микроскопом микроструктуру щлифа;

− указать структурные составляющие.

− дать описание микроструктуры;

− указать класс стали (доэвтектоидная, эвтектоидная или заэвтектоидная) с его описанием.

4. Изучить микроструктуру отожженных образцов, относящихся к различным группам сталей: доэвтектоидной, эвтектоидной с зернистым и пластинчатым перлитом и заэвтектоидной.

5. Написать марку качественной углеродистой стали, найдя по микроструктуре содержание углерода. Для этого примерно определить в исследуемых доэвтектоидных сталях площадь, занимаемую перлитом (у) и подсчитать примерное содержание углерода (х) методом пропорции:

100 % перлита − 0,8 % С

у % перлита − х % С.

6. Установить зависимость основных механических свойств (НВ, σв, δ) от содержания углерода и соотношения фаз: феррита и перлита.

7. Сделать выводы по результатам исследований (задания 2 и 3) о том, как меняется микроструктура стали от содержания углерода.

8. Составить отчет.

5.4. Содержание отчета:

1. Название и цель работы.

2. Диаграмма железо-цементит.

3. Рисунки микроструктур углеродистых сталей и их описание.

4. Расчет содержания углерода по микроструктуре для доэвтектоидных сталей.

5. Выводы.

5.5 Оборудование и материалы:

− металлографический микроскоп, настроенный на постоянное увеличение;

− диаграмма состояния Fe-Fe3C;

− набор подготовленных микрошлифов технического железа и углеродистых сталей с различным содержанием углерода в равновесном состоянии.

5.6. Контрольные вопросы:

1. Какие сплавы называют сталями?

2. Каково содержание углерода в сталях и чугунах?

3. Назовите структурные составляющие доэвтектоидных сталей.

4. Назовите разновидности перлита и особенности свойств.

5. Назовите структурные составляющие заэвтектоидных сталей?

6. Отличаются ли по структуре в равновесном состоянии стали 40 и 60?

7. Сколько углерода содержится в техническом железе и какова его структура?

8. Как изменяются механические свойства доэвтектоидных углеродистых сталей в равновесном состоянии в зависимости от состава и структуры?

9. Как изменяются механические свойства заэвтектоидных углеродистых сталей в равновесном состоянии в зависимости от состава и структуры?

10. Как изменяются прочностные свойства сталей при увеличении содержания углерода в них?

11. Назовите основные легирующие элементы в углеродистых и легированных сталях.

12. На какие виды классифицируют стали по качеству в зависимости от содержания примеси в них?

13. Для изготовления чего используют конструкционные стали?

14. Что обозначают буквы и цифры в марках углеродистых сталей обыкновенного качества? Приведите примеры маркировки.

15. Запишите 2-3 марки углеродистых конструкционных качественных сталей и объясните значение каждого знака.

16. Каким образом маркируют легированные конструкционные стали. Приведите примеры.

17. Какими русскими буквами обозначают легирующие элементы в марках сталей? Приведите примеры.

18. Что означают буквы «А» и «Ш» в конце марок легированных сталей?

Литература

Лабораторная работа № 6

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Углеродистые конструкционные стали

Поиск ЛекцийУглеродистые стали выплавляют мартеновским, бессемеровским и конверторным способами. Предусматривается 2 класса углеродистых сталей обыкновенного качества (ГОСТ 380-90) и качественные (ГОСТ 1050-90). В зависимости от условий раскислений стали делятся на 3 группы. Спокойные (сп), получаемые раскислением Al, FeSi, FeMn, полуспокойные и «кипящие». Поулспокойные, раскисляемые Mn и Al. Спокойные стали содержат минимальное количество закиси железа и это обеспечивает «спокойное застывание металла в изложнице происходящие с уменьшением объема и образованием концентрированной усадочной раковиной, удаляемой отрезкой перед прокаткой. Слиток плотный и однородный по составу.

В слитках «кипящей» стали отсутствует усадочная раковина и имеется большое количество газовых пузырей. «Кипящие» стали по сравнению со спокойной большей склонностью к старению и хладноломкостью и хуже свариваются. Кипящие стали содержат мало С (до 0,02 %) и хорошо поддаются вытяжке в холодном состоянии. Стали обыкновенного качества. К этой группе относятся стали содержащие до 0,6 % С, содержащие серы до 0,06 и фосфора до 0,08 %. Они применяются для изготовления неответственных деталей, уголков, листов, труб, строительных сварных, клепанных и болтовых конструкций и для малоответственных деталей машин (оси, валы, шестерни, пальцы и т. д.). Это наиболее дешевые стали. В зависимости от назначения и гарантируемых свойств стали обыкновенного качества делятся на 3 группы: А, Б, В.

ГРУППА А - стали, поставляемые по механическим свойствам без гарантированного химического свойства Ст. 1,2,3...7. Чем больше номер, тем больше С, ниже d, j. Стали используют в состоянии поставки без термической обработки и обработки горячим давлением.

ГРУППА Б - стали обыкновенного качества, поставляемые с гарантированным химическим составом. Они обозначаются М - мартеновская, Б - бессемеровская, К- конверторная. Чем больше цифра, тем выше содержание углерода в стали.

ГРУППА В - стали повышенного качества с гарантируемым химическим составом и механическими свойствами

ВМ Ст. 1.

Стали групп Б и В применяют, когда стальные детали подвергаются горячей деформации или обработкой давлением, конструкции - из спокойных и полуспокойных сталей групп В и Б.

Кипящие стали резко охрупчиваются при работе при минусовых температурах, поэтому для северного исполнения необходимо применять спокойную сталь. Стали повышенного качества (гр. В) имеют специализированное назначение (мостостроение, судостроение, с/х машиностроение) и поступают часто по особым техническим условиям.

Например для мостостроения в виде широких полос, фасонного и сортового профиля применяются 2 марки - М/вс (С - 0,2%) для сварных мостовых конструкций и Ст. 3,10,14 0,22%) для мостовых конструкций.

Качественные машиностроительные углеродистые стали ГОСТ 1050-90. Эти стали выплавляют вы мартеновских или электропечах. Стали эти в отличие от сталей обыкновенного качества выплавляются с соблюдением строгих условий в отношении состава шихты, условий ведения плавки и разливки.

В этих сталях ограниченно содержание серы (  0,04 %) и фосфора (0,035-0,4%), количество неметаллических включений макро и микроструктура. Качественные углеродистые стали маркируются цифрами 0,8, 10, 15,20, 85 (среднее содержание углерода в сотых долях процента). Малоуглеродистые стали 0,8, 0,8 итого 10 обладают низкой прочностью и высокой пластичностью (d 6-30%, j 31-35%, s 550-600 МПа) Эти стали без термической обработки применяются для малонагруженных деталей (шайбы, канаты тракторов, узды элементов сварных конструкций и т. д.). Для холодноштамповочных деталей применяют холодно катанные кипящие стали 0,8п, 10п,15п. Стали 15, 20, 25 применяются без термической обработки или после нормализации. Они поступают в виде проката, полос, труб, листов, ленты, проволоки и предназначаются для изготовления неответственных деталей, хорошо свариваются. Применяются также для изготовления цементуемых деталей не испытывающих высоких нагрузок (кулачковые вилки, рычаги, оси, пальцы рессор).

0,04 %) и фосфора (0,035-0,4%), количество неметаллических включений макро и микроструктура. Качественные углеродистые стали маркируются цифрами 0,8, 10, 15,20, 85 (среднее содержание углерода в сотых долях процента). Малоуглеродистые стали 0,8, 0,8 итого 10 обладают низкой прочностью и высокой пластичностью (d 6-30%, j 31-35%, s 550-600 МПа) Эти стали без термической обработки применяются для малонагруженных деталей (шайбы, канаты тракторов, узды элементов сварных конструкций и т. д.). Для холодноштамповочных деталей применяют холодно катанные кипящие стали 0,8п, 10п,15п. Стали 15, 20, 25 применяются без термической обработки или после нормализации. Они поступают в виде проката, полос, труб, листов, ленты, проволоки и предназначаются для изготовления неответственных деталей, хорошо свариваются. Применяются также для изготовления цементуемых деталей не испытывающих высоких нагрузок (кулачковые вилки, рычаги, оси, пальцы рессор).

Стали среднеуглеродистые 30, 35, 40, 45, 50 применяются после объемной термической обработки и поверхностного упрочнения (коленчатые, распределительные валы, шестерни, штоки). Стали 60, 65, 70, 75, 80, 85 обладают высокой прочностью, износостойкостью - шайбы, прокатные валки, шпиндели.

Стали марок 10, 15, 20, 25, 35, 40, 45, 50 применяют в виде тянутой калиброванной стали точных размеров.

Автоматные стали. Эти стали имеют повышенное содержание серы (0,15-0,3) и фосфора (0,05-0,15), что обуславливает хорошую обработку резанием. Тали маркируются А12, А20, А30 (ГОСТ 1414-54), С - 0,012 (среднее содержание углерода в сотых долях процента).

Инструментальные стали. Эти стали с содержанием углерода  0,65 %. Маркируются У8 (0,8 % С), У10 (1,0 % С), У 11, У12. Изготовляется деревообрабатывающий инструмент (молотки, зубила, отвертки, топоры - У7, У8) фрезы, сверла, пилы, ножовки (У10, У11, У12, У13).

0,65 %. Маркируются У8 (0,8 % С), У10 (1,0 % С), У 11, У12. Изготовляется деревообрабатывающий инструмент (молотки, зубила, отвертки, топоры - У7, У8) фрезы, сверла, пилы, ножовки (У10, У11, У12, У13).

Достоинства - дешевизна, хорошая обрабатываемость.

Недостатки - малая прокаливаемость и образование трещин при термической обработке.

ЧУГУНЫ

Серые чугуны характеризуются серым изломом, наличием в структуре свободного графита. Различаются по структуре основы и строению графита. По строению металлической основы чугуны разделяются на три группы:

Серые перлитные П+Г

Серые ферритно-перлитные Ф+П+Г

Серые ферритные Ф+Т.

Графит в чугунах может быть в 3-х формах - пластинчатый, шаровидный, хлопьевидный.

Пластинчатый графит наблюдается, как указано выше в серых литейных чугунах.

Шаровидный графит - в высокопрочных чугунах, выплавляемых с присадкой магния или церия.

Хлопьевидный графит получается при отжиге отливок из белого чугуна. Цементит при отжиге разлагается, образуя хлопьевидную форму так называемый углерод отжига. Чугуны с хлопьевидным графитом называются ковкими.

Структура и свойства серых чугунов.

Так как структура чугуна состоит из металлической основы и графита, то свойства чугунов обуславливаются совместным влиянием свойств металлической основы и характера графитных включений.

Чем больше включений, чем они грубее в чугуне, тем ниже технические свойства. Графические включения снижают сопротивление разрыву, изгибу, кручению. Твердость и предел прочности на сжатие у чугунов мало отличаются от свойств сталей с аналитической структурой.

По мере перехода от пластинчатого графита к графиту со сферическими и хлопьевидными включениями пластичность чугунов возрастает.

Графит d %

пластинчатый 0,2 - 0,5

хлопьевидный 5 - 10

шаровидный 10 - 15

Твердость чугунов зависит от структуры металлической основы и мало зависит от формы графита.

Чугун

Ферритный - 150 МВ

Феррито-перлитный - 200 МВ

Перлитный - 250 МВ

Структура металлической основы чугунов может быть изменена, но так как это не оказывает влияние на свойства чугуна из-за определяющего влияния графитной составляющей, то термическая обработка серого чугуна практически не проводится. Наличие включений имеет и положительное значение, которое обуславливает преимущества чугуна перед сталью:

1. Наличие графита облегчает обрабатываемость резанием, делает стружку ломкой, т. к. стружка ломается, когда дойдет до графитовых включений.

2. Хорошие антифрикционные свойства обуславливаемые смазывающим

действием графита.

3. Наличие графитовых включений гасит резонансные колебания и вибрации.

4. Чугуны нечувствительны к дефектам поверхности (надрезам и т. д.).

5. Чугуны обладают хорошей жидкотекучестью и более низкой температурой плавления, хорошими литейными свойствами. Чугуны широко применяются для изготовления деталей машин, не испытывающих ударных нагрузок.

Влияние примесей.

Чугуны содержат те же примеси, что и углеродистые стали Mn, Si, S, P, но в большем количестве чем сталь. Эти примеси оказывают существенное влияние на графиты, следовательно на структуру и свойства чугуна.

Кремний усиливает графитизацию. Содержание кремния в чугунах изменяется в широких пределах от 0,3-0,5 до 3-5%, изменяя содержание кремния, можно получить чугуны различных по структурам и свойствам от белого до серого.

Марганец препятствует графитизации и способствует отбеливанию чугуна.

Сера способствует отбеливанию чугуна и ухудшает литейные свойства (жидкотекучесть) d  0,08 и для крупных деталей d

0,08 и для крупных деталей d  0,1 - 0,12%

0,1 - 0,12%

Фосфор не влияет на процесс графитизации, но является полезной примесью т. к. улучшает жидкотекучесть за счет образования легкоплавкой тройной эвтектики, плавящейся при 9500 С (А+Fe3P). Для повышения свойств в чугуны вводят Ni, Cr, Cu, Al, Ti - легированные чугуны. Cr - препятствует графитизации чугуна, Cu, Ni - способствуют.

Влияние скорости охлаждения.

При изучении структуры отливки было замечено, что в одной отливке чугун может иметь разную структуру. В тонких частях у поверхности графитизация меньше, чем в массивных частях и в сердцевине отливок, следовательно, замедление охлаждения способствует графитизации. Основные факторы, способствующие графитизации - содержание углерода и кремния и скорость охлаждения. Для определения влияния этих факторов строятся структурные диаграммы, учитывающие влияние С и Si и толщины стенки.

Марки серых и высокопрочных чугунов.

Серые чугуны по свойствам и применению можно разделить на группы: ферритные и феррито-перлитные dв 120-180 МПа, (СЧ20, СЧ30, СЧ50) структура П+Ф+Г (грубой или средней величины). Эти чугуны применяются для менее ответственных деталей, испытывающих небольшие нагрузки в работе (фундаментные плиты, строительные полотна, литые детали станков).

Перлитные чугуны.

(СЧ 21-40, 24-44, 28-48, 32-52, 35-56, 38-60) - станины мощных станков и механизмов поршней, цилиндров, дизельные цилиндры, блоки двигателей. Структура - мелкопластинчатый перлит, мелкий завихренный графит. К перлитным относятся сталистые чугуны и модифицированные сталистые чугуны.

При плавке этих чугунов в шихту добавляют 20-30% стального лома, чугуны имеют пониженное содержание углерода, что обеспечивает получение более дисперсной перлитной основы с меньшим количеством графитных включений модифицированный чугун.

(СЧ 28-48, СЧ 32-52, СЧ 35-56, СЧ 38-60) получаются при добавке в жидкий чугун модификаторов - (Mg, FeSi, SiCa). Применяется для получения в отливках с разной толщиной стенки перлитной основы с шаровидным графитом.

Антифрикционные чугуны.

Применяется для подшипников скольжения, втулок и др. деталей, работающих при трении о металл, чаще в присутствии смазки, АСЧ1, АСЧ2, АСЧ3 (с добавкой Сu, Mn, Ti).

Для деталей, работающих в паре с закаленными или нормализованными деталями применяют чугуны АСЧ-1, АСЧ-2, содержащие не менее 85 % перлита для работы в паре с не упрочненными, то применяют П-Ф чугуну. АСЧ3-перлитные чугуны, содержащие 0,3-0,5% Р применяют для поршневых палец. Белый чугун применяется для изготовления деталей. Отбеленные отливки, у которых поверхностный слой - белый чугун, сердцевина - серый. Отбел на определенную глубину 12-30 мм является следствием быстрого охлаждения при заливке в металлические формы (кокиль) - прокатные валки листовых станов, шары мельниц. Для этой цели применяются чугуны с пониженным содержанием кремния.

Такие отливки имеют большие внутренние напряжения и склонны к образованию трещин.

Высокопрочный чугун с шаровидным графитом.

Получается присадкой в серый литейный чугун небольших добавок Mg (10,05-0,07%). Под действием Mg графит принимает шаровидную форму, шаровидный графит не является концентратором напряжений. Эти чугуны имеют высокие механические свойства, не уступающие литым углеродистым сталям. Сохраняя положительные свойства чугуна - обрабатываемость резанием, износостойкость, литейные свойства.

Высокопрочные чугуны подвергают термической обработке для снятия внутренних напряжений. В4 50-1,5 В4 60-2 - перлитная основа, В4 45-5, П-Ф и В4 40-40 ферритная.

Из высокопрочного чугуна изготавливают коленчатые валы, шаботы молотов, прокатные валки, насосы и вентили, работающие в коррозионных средах, а также для деталей станочного, кузнечно-прессового оборудования работающих подшипниках и других узлах трения при повышенных и высоких давлениях. Антифрикционные чугуны с глобулярным графитом изготовляют 2-х марок АВ 4-1 (перлитная основа) и АВ 4 2 (ферритно-перлитная основа).

Ковкий чугун

Ковкий чугун - чугун с хлопьевидным графитом, который получается из белого чугуна путем графитизирующего отжига-томления. Необходимо чтобы исходная отливка имела структуру белого чугуна. Состав ковкого чугуна 2,4-2,8 % С, 0,8-1,4 %, S<0,1, P<0,2.

Процесс распада цементита при отжиге ковкого чугуна иллюстрируется схемой графитизации.

При нагреве чугуна выше линии PSK образуется аустенит и цементит. Цементит распадается с образованием хлопьев графита (I стадия графитизации). Если охладить чугун ниже Р и дать длительную выдержку, то распадается цементит перлита (II стадия графитизации). При такой обработке весь углерод выделяется в свободном состоянии, и структура чугуна будет состоять из феррита и хлопьевидного графита - так называемого углерода отжига. Такой чугун называется ковким - черносердечным.

Первая стадия A+Fe3С=А+Г

Иногда II-ю стадию графитизации не проводят и получают Ф-П ковкий чугун (100-120 час). Для ускорения отжига чугун модифицируют Al, повышают температуру чугуна, перед разливкой повышают температуру I стадии (10800 С).

Отливки из ковкого чугуна применяют для деталей работающих нагрузках - картеры редукторов, крюки, скобы, фланцы муфт. Твердость 163 НВ ферритного чугуна, 296 НВ - перлитного чугуна.

ТЕРМИЧЕСКАЯ ОБРАБОТКА.

Под термической обработкой понимают комплекс технологических процессов, заключающихся в изменении структуры, а следовательно и свойств стали за счет нагрева до определенной температуры и последующего охлаждения с заданной скоростью. Для того чтобы правильно решать вопросы технологии термической обработки необходимо иметь правильное представление о фазовых и структурных превращениях, протекающих при нагреве и охлаждении с различной скоростью. Диаграмма состояния F- Fe3C дает представление о фазовых и структурных превращениях в условиях равновесия, т. е. при очень малой степени переохлаждения. Повышенные скорости охлаждения тормозят диффузионные процессы, а при больших скоростях переохлаждения они полностью подавляются. Поэтому состав и строение структурных составляющих, образующихся при термической обработке при значительных скоростях существенно отличаются от равновесных. В основе теории о термической обработке исследуются фазовые превращения, протекающие в неравновесных условиях. Ниже рассматривается влияние температуры и времени превращения на структуру и свойства сплавов на основе железа.

Любой режим термической обработки характеризуется следующими основными параметрами:

1. Температура нагрева

2. Время задержки при температуре нагрева

3. Скорость нагрева

4. Скорость охлаждения

poisk-ru.ru

Углеродистые конструкционные стали

Химия  Углеродистые конструкционные стали

Углеродистые конструкционные стали

просмотров - 124

Углеродистые стали

Углеродистые стали, как наиболее дешевые, технологичные и имеющие достаточно высокий уровень механических свойств, применяются для металлоконструкций общего назначения.

Их структура и свойства определяются содержанием углерода (практически 0,15-1,35 %).

Его малейшее изменение оказывает заметное влияние:

При росте С (от 0,05 %) до 0,8–1,0 %: увеличиваются твердость и прочность, однако уменьшается вязкость и пластичность стали.

При росте С более 1 % уменьшается не только пластичность, но и прочность стали.

Углерод также оказывает существенное влияние на технологические свойства стали – свариваемость, обрабатываемость резанием.

Углеродистые стали подразделяются (по содержанию углерода):

- мало- или низкоуглеродистые (до 0,3 % С). Хорошо свариваются и обрабатываются давлением.

- среднеуглеродистые (0,3–0,5 % С)

- высокоуглеродистые (более 0,5 % С ).

(Углеродистые стали наряду с железом и углеродом могут содержать марганец (до 1%) и кремний (до 0,4%), а также вредные примеси (серу, фосфор)):

Углеродистые стали: Fe, С + Мn (до 1%), Si (до 0,4%), Р, S

Подразделяются:

- строительные,

- машиностроительные

Содержат до 0,7 % С(во всех подвидах – одинаково)

Основные свойства: вязкость, высокое сопротивление ударным нагрузкам, усталости (при знакопеременных нагрузках), износу (при трении), хорошая обрабатываемость давлением, резанием, свариваемость.

1.1.1 Углеродистые конструкционные стали обыкновенного качества

Углеродистые горячекатаные стали обыкновенного качества по ГОСТ 380–94 «Сталь углеродистая обыкновенного качества» изготовляют следующих марок: Ст0 (не гарантирован хим. состав и свойства, они не известны, это брак, конструкций не создают. Стали марок Ст0 и Бст0 по степени раскисления не разделяют), Ст1кп, Ст1пс, Ст2кп, Ст2пс (малоуглеродистые – очень малоприменимы), Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп.

Металлургические заводы в основном поставляют их в горячекатаном состоянии без термической обработки.

В таких сталях допускается повышенное содержание вредных примесей.

Маркировка:

Буквы «Ст» обозначают «сталь», цифры – содержание углерода в десятых долях процента /процентное условный номер марки в зависимости от химического состава стали. Так и расшифровывают: «сталь марки №1» (чем больше число, тем больше содержание углерода, выше прочность и ниже пластичность выяснить?), буквы - способ раскисления стали. Массовая доля углерода колеблется до 0,5 %?. (Полуспокойные и спокойные) стали могут содержатьповышенное количество марганца (до 1,20 %) (обычно марганца – от 0,25 до 0,80 %), тогда в обозначении марок добавляют букву «Г», к примеру Ст5Гпс.

Рис. Марка конструкционной стали обыкновенного качества

Достоинства:

- дешевизна

- доступность (80 % всего производства углеродистых сталей).

Недостатки:

- малая прочность,

- малая хладностойкость.

Применение:

Используются при изготовлении слабонагруженных строительных металлоконструкций и неответственных деталей массового производства.

Учитывая зависимость отназначения и гарантируемых свойств углеродистые стали обыкновенного качества поставляют трех групп: (В обозначениях марок слева от букв Ст указаны группы (Б и В) стали):

- группа А

Такая сталь может иметь повышенное содержание серы или фосфора.

Поставляют по механическим свойствам (гарантированы) (химический состав не регламентируют): А (стереть) Ст1сп.

Применяют обычно для деталей, не подвергаемых в процессе изготовления горячей обработке (сварке, ковке и др.).

- группа Б

Поставляют по химическому составу (гарантирован) (механические свойства не регламентируют, не гарантируют): БСт1сп.

Применяют для деталей, которые проходят в процессе изготовления термообработку и горячую обработку давлением (штамповку, ковку).

- группа В

Гарантирован их химический состав (механические свойства не регламентируют, не гарантируют): ВСт1сп.

Поставляют по механическим свойствам (соответствующим нормам для стали группы А) и по химическому составу (соответствующему нормам для стали группы Б).

Применяют в основном для сварных конструкций (так как в них ограничено содержание вредных примесей и С, ухудшающих качество сварки и в то же время гарнтированы прочностные свойства).

1.1.2 Углеродистые качественные конструкционные стали

Углеродистые качественные конструкционные стали выпускаются в соответствии с ГОСТ 1050–88 «Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали», который устанавливает технические условия для горячекатаного и кованого сортового проката из сталей марок 05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 11кп, 15кп, 15пс, 15, 18кп, 20кп, 20пс, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60 диаметром или толщиной до 250 мм.

Содержание примесей в этих сталях меньше, чем в сталях обыкновенного качества. (Содержание марганца (так же как и в обыкн. качества) – от 0,25 до 0,80 %).

Маркировка:

Число показывает содержание углерода в сотых долях процента͵ буквы - способ раскисления стали (при отсутствии букв сталь является спокойной).

Пример: стали 05кп, 08, 08кп, 10, 15, 20, 25 - низкоуглеродистые, стали 30, 35, 40, 45, 50 – к среднеуглеродистым, стали 55, 60 – к высокоуглеродистым. Напоминаю (было): Чем больше содержание углерода, тем менее пластичной и тем более прочной будет сталь.

Применение:

- Стали 15, 20, 25 - для изделий, работающих в условиях повышенного износа и динамических нагрузок, но не испытывающих значительных напряжений. Οʜᴎ хорошо штампуются в отожженном состоянии и применяются в автомобилестроении для изготовления изделий сложной формы.

- Стали 30, 35, 40, 45 - для изготовлениядеталей средних размеров несложной конфигурации, к которым предъявляются требования повышенной прочности (ролики, валики, втулки, коленчатые валы, звездочки, оси, шайбы, шатуны).

- Стали 55, 60 - для изделий, которым необходима высокая прочность и износостойкость, а также высокий предел упругости (пружины, рессоры, канатная проволока). Требуют термической обработки для улучшения пластических свойств, в связи с этим более дороги.

1.2 Углеродистые инструментальные стали

Углеродистые инструментальные стали выпускаются по ГОСТ 1435–90 «Прутки, полосы и мотки из инструментальной нелегированной стали», который распространяется на прутки и полосы кованые, прутки, полосы и мотки горячекатаные (металлопродукцию) из инструментальной нелегированной углеродистой стали, а также в части норм химического состава – на слитки, заготовку, лист, ленту, проволоку. ГОСТ содержит следующие марки сталей: У7, У8, У8Г, У10, У12, У13, У8А, У9А, У11А и т. д.

Содержат 0,7- 1,35 % (теоретически до 2,14% )С.

Основные свойства: высокие твердость, прочность, износостойкость после термической обработки, низкие теплостойкость, прокаливаемость.

Маркировка:

Буква «У», последующие цифры, показывающими содержание углерода в десятых долях процента (если указана одна цифра, то содержание углерода соответствует десятым долям процента͵ две цифры указывают на то, что содержание углерода − процент или более). В марках с повышенным содержанием марганца (до 0,58 %) указывается буква «Г» (марганца и кремния обычно 0,17-0,33 %. По сравнению с конструкционными сталями – грубо в 2 раза меньше).

Пример: У7, У8, У8Г, У8А, У9А, У11А.

Применение (по назначению):

Режущий, измерительный, штамповый инструмент небольшого размера (низкая прокаливаемость), работающий при низких и обычных температурах (метчики, пилы, напильники, стамески, долота͵ зубила, фрезы, сверла, резцы).

1.3. Углеродистые стали специального назначения

Основные свойства: в зависимости от конкретного назначения.

Маркировка:

Буква указывает на назначение, цифры - содержание углерода, технические характеристики, значение предела прочности и т.д., буквы – наличие термической обработки, особые свойства, назначение, легирующие элементы. Может обозначаться как обычная сталь с дополнительными индексами.

Пример:

С 345 Т – строительная сталь с пределом текучести 345 МПа, термоупрочненная;

С 390 К - ============, коррозионностойкая.

Ст3 мост - сталь для мостовых конструкций

Р50 – стали рельсовые, вес одного погонного метра 50 кг (цифра в обозначении примерно соответствует весу одного погонного метра рельса в килограммах).

КР140 - рельсы крановые

А40Г – сталь автоматная,содержание углерода 0,4 %, с повышенным содержанием марганца. (К этой группе относят стали (ГОСТ 1414—75) с хорошей и повышенной обрабатываемостью резанием. При обработке таких сталей на станках-автоматах образуется короткая и мелкая стружка, снижается расход режущего инструмента и уменьшается шероховатость обработанных поверхностей. Достигается за счет повышенного содержания серы и фосфора. а также введения в стали технологических добавок селена, свинца, теллура).

12К – сталь котельная,содержание углерода 0,12 %. (Работает под давлением, жаростойка, хорошо сваривается. Достигается за счет добавки титана и дополнительно раскисляют ее алюминием).

Читайте также

oplib.ru