- Одновременное открытие все новых и новых химических элементов, подталкивало исследователей на экспериментальные опыты выплавки.

- Установлено негативное влияние меди на качество стали.

- Открыта латунь, содержащая 6 % железа.

- Компоненты считаются легирующими только в том случае, если они вводятся целенаправленно и содержание каждого превышает 1 %.

- Сера, водород, фосфор считаются примесями. В качестве неметаллических включений используются бор, азот, кремний, редко – фосфор.

- Объемное легирование – это введение компонентов в расплавленную субстанцию в рамках металлургического производства. Поверхностное представляет собой способ диффузионного насыщения поверхностного слоя необходимыми химическими элементами под действием высоких температур.

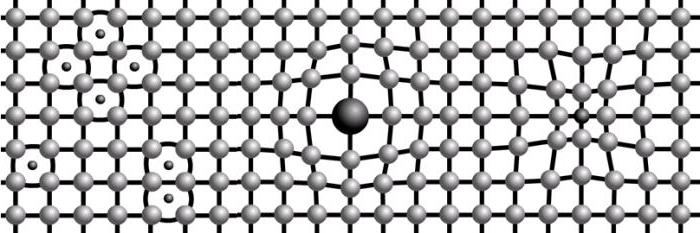

- В ходе процесса добавки изменяют кристаллическую структуру «дочернего» материала. Они могут создавать растворы проникновения или исключения, а также размещаться на границах металлической и неметаллической структур, создавая механическую смесь зерен. Большую роль тут играет степень растворимости элементов друг в друге.

- Повышение прочности.

- Улучшение результатов термической обработки.

- Увеличение коррозионной стойкости, жаростойкости, жаропрочности, теплостойкости, устойчивости к агрессивным условиям работы, срока службы.

- Стабилизаторы аустенита. Эти легирующие элементы расширяют аустенитную область на диаграмме состояния и способствуют образованию аустенита. Это – никель, кобальт, марганец, медь, углерод и азот.

- Стабилизаторы феррита. Эти легирующие элементы сокращают аустенитную область диаграммы состояния и способствуют образованию феррита. К этим легирующим элементам относятся: кремний, хром, вольфрам, молибден, фосфор, алюминий, олово, сурьма, мышьяк, цирконий, ниобий, бор, сера и селен.

- Легирующие элементы, образующие карбиды: марганец, хром, молибден, ванадий, вольфрам, ниобий, титан и цирконий. При небольших концентрациях они образуют твердый раствор в цементите, а при высоких концентрациях – образуют стабильные карбиды. В отличие от других легирующих элементов марганец только растворяется в цементите.

- Легирующие элементы, не образующие карбиды: никель, кобальт, медь, кремний, фосфор и алюминий. Эти легирующие элементы не взаимодействуют с карбидами в стали и обычно находятся в матрице сплава – железной атомной решетке.

- легированного феррита — твердого раствора легирующего элемента в Feα;

- легированного аустенита — твердого раствора легирующего элемента в Feγ;

- легированного цементита — твердого раствора легирующего элемента в цементите или при увеличении содержания легирующего элемента сверх определенного предела — специальных карбидов.

Большая Энциклопедия Нефти и Газа. Легирующие элементы стали

описание, список и особенности применения

Развитие отождествляется с совершенствованием. Улучшение промышленных и бытовых возможностей осуществляется с помощью использования материалов с прогрессивными характеристиками. Это, в частности, легированные металлы. Их разнообразие определяется возможностями коррекции количественного и качественного состава легирующих элементов.

Природно-легированная сталь

Первое выплавленное железо, которое по своим свойствам отличалось от сородичей, было природно-легированным. В выплавляемом доисторическом метеоритном железе содержалось повышенное количество никеля. Его находили в древнеегипетских захоронениях 4-5 тысячелетий до н. э., из такого же сооружен памятник архитектуры Кутаб Минар в Дели (V век). Японские булатные мечи изготавливались из железа, насыщенного молибденом, а дамасская сталь содержала вольфрам, характерный для современной быстрорежущей. Это были металлы, руда для которых добывалась из определенных мест.

Сплавы современного производства могут содержать природные компоненты металлического и неметаллического происхождения, которые отражаются на их характеристиках и свойствах.

Исторический путь

Фундамент для развития легирования был заложен обоснованием тигельного способа плавления стали в Европе в XVIII веке. В более примитивном варианте тигли использовались еще в древние времена, в том числе для выплавки булатной и дамасской стали. В начале 18 века эта технология получила совершенствование в промышленных масштабах и позволяла корректировать состав и качество исходного материала.

Проводились опыты с точки зрения качественного и количественного влияния на стальной сплав вольфрама, марганца, титана, молибдена, кобальта, хрома, платины, никеля, алюминия и прочих.

Первое промышленное производство стали, легированной марганцем, налажено в начале XIX века. Оно же получило развитие с 1856 года в рамках бессемеровского процесса выплавки.

Особенности легирования

Современные возможности позволяют выплавлять легированные металлы любого состава. Основные принципы рассматриваемой технологии:

Легирующие компоненты

Согласно общей классификации, все металлы делятся на черные и цветные. К черным относятся железо, хром и марганец. Цветные делятся на легкие (алюминий, магний, калий), тяжелые (никель, цинк, медь), благородные (платина, серебро, золото), тугоплавкие (вольфрам, молибден, ванадий, титан), легкие, редкоземельные и радиоактивные. К легирующим металлам относится значительное разнообразие легких, тяжелых, благородных и тугоплавких цветных, а также все черные.

В зависимости от соотношения этих элементов и основной массеы сплава последние делятся на низколегированные (3 %), среднелегированные (3-10 %) и высоколегированные (более 10 %).

Легированные стали

Технологически процесс не вызывает сложностей. Ассортимент очень широк. Основные цели для сталей следующие:

Основные составляющие – черные легирующие и тугоплавкие металлы, к которым относятся Cr, Mn, W, V, Ti, Mo, а также цветные Al, Ni, Cu.

Хром и никель – главные компоненты, определяющие нержавеющую сталь (Х18Н9Т), а также жаропрочную, условия работы которой характеризуются высокими температурами и ударными нагрузками (15Х5). В количестве до 1,5% используются для подшипников и деталей трения (15ХФ, ШХ15СГ)

Марганец – основополагающая составляющая износостойких сталей (110Г13Л). В небольших количествах способствует раскислению, снижению концентрации фосфора и серы.

Силиций и ванадий – элементы, которые в определенном количестве повышают упругость и используются для изготовления пружин и рессор (55С2, 50ХФА).

Алюминий применим для железа с большим электрическим сопротивлением (Х13Ю4).

Значительное содержание вольфрама характерно для быстрорежущих устойчивых инструментальных сталей (Р9, Р18К5Ф2). Легированное сверло по металлу из такого материала намного более производительное и стойкое к срабатыванию, чем тот же инструмент из углеродистой стали.

Легированные стали вошли в повседневное использование. Одновременно известны так называемые сплавы с удивительными свойствами, полученные также методами легирования. Так «деревянная сталь» содержит 1 % хрома и 35 % никеля, что определяет ее высокую теплопроводность, характерную для дерева. Алмазная же включает 1,5 % углерода, 0,5 % хрома и 5 % вольфрама, что характеризует ее как особо твердую, сродни алмазу.

Легирование чугуна

Чугуны отличаются от сталей значительным содержанием углерода (от 2,14 до 6,67 %), высокой твердостью и коррозионной стойкостью, однако незначительной прочностью. С целью расширения диапазона показательных свойств и сфер применения, его легируют хромом, марганцем, алюминием, силицием, никелем, медью, вольфрамом, ванадием.

В связи с особыми характеристиками данного железоуглеродистого материала, его легирование – более сложный процесс, чем для стали. Каждый из компонентов влияет на преобразование форм карбона в нем. Так марганец способствует формированию «правильного» графита, что повышает прочность. Введение других же имеет следствием переход углерода в свободное состояние, отбеливание чугуна и снижение его механических свойств.

Технология усложняется невысокой температурой плавления (в среднем, до 1000 ˚С), тогда как для большинства легирующих элементов она значительно превышает этот уровень.

Наиболее эффективно для чугунов комплексное легирование. Одновременно, следует учитывать повышение вероятности ликвации таких отливок, риска трещинообразования, дефектов литья. Осуществлять технологический процесс более рационально в электромагнитных и индукционных печах. Обязательным последовательным этапом является качественная термообработка.

Хромистые чугуны характеризуются высокой износостойкостью, прочностью, жаростойкостью, устойчивостью к старению и коррозии (ЧХ3, ЧХ16). Применяются в химическом машиностроении и в производстве металлургического оборудования.

Чугуны, легированные кремнием, отличаются высокой коррозионной стойкостью и устойчивостью к влиянию агрессивных химических соединений, хотя и удовлетворительными механическими свойствами (ЧС13, ЧС17). Формируют детали химической аппаратуры, трубопроводов и насосов.

Примером высокопродуктивного комплексного легирования являются жаропрочные чугуны. Они содержат в своем составе черные и легирующие металлы, такие как хром, марганец, никель. Для них характерна высокая стойкость к коррозии, износостойкость и устойчивость к высоким нагрузкам в условиях высокотемпературных воздействий – детали турбин, насосов, двигателей, аппаратуры химической промышленности (ЧН15Д3Ш, ЧН19Х3Ш).

Важным компонентом является медь, которая задействована в комплексе с другими металлами, при этом повышает литейные характеристики сплава.

Легированная медь

Используется в чистом виде и в составе медных сплавов, которые имеют широкое разнообразие в зависимости от соотношения основных и легирующих элементов: латуни, бронзы, мельхиоры, нельзийберы и другие.

Чистая латунь – сплав с цинком – не легируется. Если в ее состав входят легирующие цветные металлы в определенном количестве – она считается многокомпонентной. Бронзы – это сплавы с другими металлическими составляющими, могут быть оловянными и не содержащими олова, легируются во всех случаях. Улучшение их качества осуществляется с помощью Mn, Fe, Zn, Ni, Sn, Pb, Be, Al, P, Si.

Содержание кремния в медных соединениях повышает их коррозионную стойкость, прочность и упругость; олово и свинец – определяют антифрикционные качества и позитивные характеристики относительно обрабатываемости резанием; никель и марганец – составляющие, так называемых, деформируемых сплавов, которые также положительно влияют на устойчивость к коррозии; железо улучшает механические свойства, а цинк – технологические.

Применяются в электротехнике, как основное сырье для изготовления разнообразных проводов, материал для изготовления ответственных деталей для химического оборудования, в машиностроении и приборостроении, в трубопроводах и теплообменниках.

Легирование алюминия

Используется в виде деформируемых или литейных сплавов. Легированные металлы его основе представляют собой соединения с медью, марганцем или магнием (дуралюмины и другие), последние – соединения с силицием, так называемые силумины, при этом все их возможные варианты легируются с помощью Cr, Mg, Zn, Co, Cu, Si.

Медь повышает его пластичность; кремний – текучесть и качественные литейные свойства; хром, марганец, магний – улучшают прочность, технологические свойства обрабатываемости давлением и коррозионную стойкость. Также в качестве легирующих компонентов, способствующих устойчивости к старению и к агрессивным условиям работы, могут приниматься B, Pb, Zr, Ti, Bi.

Железо – нежелательный компонент, однако в небольших количествах применяется для производства алюминиевой фольги. Силумины используются для литья ответственных деталей и корпусов в машиностроении. Дуралюмины и штамповочные сплавы на основе алюминия – важное сырье для изготовления корпусных элементов, в том числе силовых конструкций, в авиастроении, судостроении и машиностроении.

Легированные металлы задействованы во всех сферах промышленности как те, которые имеют повышенные механические и технологические характеристики, в сравнении с исходным материалом. Ассортимент легирующих элементов и возможности современных технологий позволяют производить разнообразные модификации, расширяющие возможности в науке и технике.

fb.ru

Легирующие элементы в стали.

Количество просмотров публикации Легирующие элементы в стали. - 208

Легирующие элементы оказывают различное влияние на аллотропические превращения в железе, на карбидную фазу, на фазовые превращения в стали.

По влиянию на аллотропические превращения в железе легирующие элементы разделяют на элементы, дающие открытую область γ-фазы (Мо, Ni, Co, Cu) и замкнутую область γ-фазы (Cr, V, W, Mo, Si, Ti и др.).

Элементы, расширяющие γ-область, повышают точку А4 и понижают точку А3. Элементы, сужающие γ-область, понижают точку А4 и повышают точку А3.

Легирующие элементы в стали могут находиться в карбидной фазе и в твёрдом растворе в железе (феррите или аустените). К элементам, способным образовывать карбиды, относятся: Mn, Cr, W, V, Mo, Ti и др.

При небольшом содержании карбидообразующие элементы растворяются в цементите с образованием так называемого легированного цементита по общей формуле:

(Fe, M)3C,

где М—легирующий элемент.

К примеру, в случае если в цементите растворён Mn, образуется карбид (Fe, Mn)3С, в случае если растворён Cr, то образуется карбид (Fe, Cr)3C и т.д.

При увеличении содержания карбидообразующего элемента образуются самостоятельные карбиды данного элемента с углеродом, так называемые специальные карбиды, к примеру Cr7C3, Mo2C, W2C, VC, TiC и др.

Вольфрам и молибден при их количестве, превышающем предел насыщения цементита͵ образуют двойные карбиды:

Fe3W3C(Fe2W2C) и Fe3Mo3C(Fe2Mo2C)

Карбиды легирующих элементов обладают более высокой твёрдостью, чем карбид железа Fe3С,

Элементы, не образующие карбидов в стали, Ni, Si, Co, находятся в ней главным образом в твёрдом растворе—в феррите или аустените. Карбидообразующие элементы тоже способны частично растворяться в аустените и феррите. При растворении в феррите происходит замещение атомов железа атомами легирующего элемента.

Легирующие элементы по-разному влияют на механические свойства феррита. Марганец и кремний, значительно повышая твёрдость, одновременно резко снижают вязкость феррита. Вольфрам и молибден незначительно повышают твёрдость, но снижают вязкость феррита. Хром в очень малой степени влияет на твёрдость и вязкость феррита. Никель оказывает наиболее благоприятное влияние на феррит; достаточно интенсивно повышает твёрдость, не снижая при этом вязкости.

Легирующие элементы оказывает влияние на эвтектоидную температуру (положение критической точки А1), на содержание углерода в эктоиде (точка S на диаграмме железа—цементит) и на максимальное содержание углерода в аустените (точка Е на диаграмме железа—цементит).

Элементы, сужающие γ-область, повышают, а элементы, расширяющие γ-область, понижают критическую точку А1. Точка S при наличии в стали любого из легирующих элементов сдвигается влево, что приводит к уменьшению содержания углерода в легированном перлите. Точку Е легирующие элементы тоже сдвигают влево, но особенно сильно данный сдвиг наблюдается в сталях, легированных элементами, сужающими область γ-фазы.

Легирующие элементы очень большое влияние оказывают на изотермический распад аустенита. Все элементы, за исключением кобальта͵ замедляет процесс изотермического распада аустенита. Но исходя из способности образовывать карбиды легирующие элементы оказывают принципиально различное влияние на изотермический распад аустенита. Элементы, не образующие карбидов (никель и др.), а также магний, увеличивая устойчивость аустенита͵ не влияют на характер изотермической кривой, которая остаётся такой же С-образной, как для углеродистой стали, только располагается правее от оси ординат, за исключением Со, сдвигающего диаграмму влево.

Карбидообразующие элементы (Cr, W, Mo, V и др.) не только замедляют распад аустенита͵ но и изменяют характер кривой изотермического распада. Как видно из кривых, при изотермическом распаде аустенита в сталях, легированных карбидообразующими элементами (в данном случае Cr), наблюдаются две зоны минимальной устойчивости аустенита и между ними зона максимальной устойчивости аустенита.

Увеличивая устойчивость аустенита͵ легирующие элементы (за исключением кобальта) уменьшают критическую скорость закалки и тем в большей степени, чем дальше от оси ординат располагаются кривые изотермического превращения. Это имеет большое практическое значение, так как чем меньше критическая скорость закалки, тем менее интенсивный охладитель можно применять при закалке. По этой причине легированные стали при закалке охлаждают в масле.

С устойчивостью аустенита и критической скоростью закалки связана и прокаливаемость. Чем больше устойчивость аустенита и меньше критическая скорость закалки, тем глубже прокаливаемость. По этой причине все элементы (за исключением кобальта) увеличивают прокаливаемость.

Большинство элементов (Mn ,Cr ,Ni и др.) вызывают снижение точки Мн (начало мартенситного превращения) и увеличение количества остаточного аустенита. Элементы Со и Аl повышают положение мартенситной точки Мн. В случае если точка Мн снижается до нуля, то аустенит при закалке не распадается, и, следовательно, такая сталь при комнатной температуре имеет аустенитную структуру.

Легирующие элементы оказывают также влияние на рост зерна аустенита при нагреве. Все легирующие элементы, за исключением марганца, уменьшают склонность аустенитного зерна к росту. Марганец, напротив - способствует росту зерна. Элементы, не образующие карбидов в стали (Ni и др.), мало влияют на уменьшение склонности аустенитного зерна к росту. В гораздо большей степени препятствуют росту аустенитного зерна карбидообразующие элементы (Cr, Mo, V, W, Ti), что объясняется чисто механическим препятствием, ĸᴏᴛᴏᴩᴏᴇ оказывают карбиды росту зерна. Кроме тормозящего действия карбидов, на уменьшение скорости роста аустенитного зерна влияют также оксиды: окись алюминия (Al2O3 ),окись титана (TiO2) и др.

Легирующие элементы оказывают влияние на диффузионные превращения, связанные с выделением и коагуляцией карбидов, происходящие при отпуске закаленной стали. Большинство легирующих элементов (Cr, Mo, и др.) замедляют процесс распада мартенсита. Выделение из твёрдого раствора легированного цементита и последующая его коагуляция происходит более затрудненно, и для этого требуется более высокая температура по сравнению с температурой, при которой происходит выделение и коагуляция цементита углеродистой стали при отпуске. Это объясняется тем, что в углеродистой стали происходит диффузия только углерода, а в легированной стали диффундируют и углерод, и легирующий элемент.

Характерным явлением, наблюдаемым в марганцовистых, хромистых, хромомарганцовистых, хромоникелевых и некоторых других сталях является так называемая отпускная хрупкость. Как видно из кривой изменения ударной вязкости хромоникелевой стали, исходя из температуры отпуска наблюдаются две температурных зоны хрупкости: первая—при 250-4000С и вторая—при 500-6000С. Хрупкость в первой зоне есть результат неравномерного распада кристаллов мартенсита по их границам и в объёме, приводящего к объёмно-напряжённого состояния.

Хрупкость во второй зоне, как это видно из кривой ударной вязкости, проявляется только в том случае, в случае если сталь с температуры отпуска охлаждается медленно. При быстром охлаждении ударная вязкость с повышением температуры непрерывно повышается, и хрупкости не наблюдается.

Хрупкость при медленном охлаждении с температуры высокого отпуска возникает вследствие обогащения приграничных зон зёрен фосфором. Характерной особенностью отпускной хрупкости второй зоны является её обратимость. В случае если хрупкую сталь вновь нагреть до температуры 500-6000С и быстро охладить, то сталь станет вязкой.

Введение в сталь небольшого количества молибдена (0,2-0,3%) или вольфрама (0,5-0,7%) значительно уменьшает склонность к отпускной хрупкости во второй зоне.

Легированием стали (различными элементами в разном количестве) и применением соответствующей термической обработки можно получить по сравнению с углеродистой сталью большую вязкость при одинаковой прочности, большую прочность при одинаковой вязкости и даже более высокие и прочность, и вязкость.

Но преимущество легированных сталей по сравнению с углеродистыми заключаются не только в более высоких механических свойствах. Легированием можно изменить и физико-химические свойства стали, получить сталь нержавеющую, кислотостойкую, жаропрочную, немагнитную, магнитную, с особыми тепловыми и электрическими свойствами.

referatwork.ru

Легирующие элементы - сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Легирующие элементы - сталь

Cтраница 1

Легирующие элементы сталей оказывают влияние на склоность к карбидообразованию. Ni, Si, Co облегчают образование карбидов вследствие повышения активности углерода. Mo, W, V, Nb, Mn, напротив, снижают активность углерода. Развитие МКК в сильноокислительных средах ( вторая область потенциалов) часто является результатом наложения нескольких факторов, наиболее существенными из которых являются: избирательное растворение избыточных фаз, неустойчивых в сильноокислительных средах; избирательное растворение обедненных хромом приграничных областей; специфическое действие хромат-ионов, образующихся в результате растворения стали; избирательное растворение приграничных областей, являющихся местами сегрегации примесей. [1]

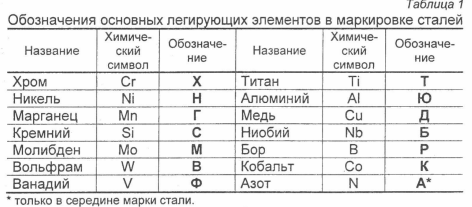

Легирующие элементы стали определяют эмиссионным спектральным анализом. Отдельные элементы определяют следующими методами. [2]

Легирующие элементы сталей оказывают влияние на склоность к карбидообразованию. Ni, Si, Co облегчают образование карбидов вследствие повышения активности углерода. Mo, W, V, Nb, Mn, напротив, снижают активность углерода. Развитие МКК в сильноокислительных средах ( вторая область потенциалов) часто является результатом наложения нескольких факторов, наиболее существенными из которых являются: избирательное растворение избыточных фаз, неустойчивых в сильноокислительных средах; избирательное растворение обедненных хромом приграничных областей; специфическое действие хромат-ионов, образующихся в результате растворения стали; избирательное растворение приграничных областей, являющихся местами сегрегации примесей. [3]

Легирующие элементы стали, попадая в окалину, скапливаются во внутреннем слое. Концентрация легирующих элементов здесь может оказаться более высокой, чем в самой стали. [4]

Легирующие элементы стали и чугуна ( Мп, Si, Cr, Ni, MoV, W и др.) помимо основного влияния на обрапвание различных структуп оказывают также совместноэ влияние на физико-механическиэ и технологические свойства. [5]

Легирующие элементы сталей оказывают влияние на склоность к карбидообразованию. Ni, Si, Co облегчают образование карбидов вследствие повышения активности углерода. Mo, W, V, Nb, Mn, напротив, снижают активность углерода. Развитие МКК в сильноокислительных средах ( вторая область потенциалов) часто является результатом наложения нескольких факторов, наиболее существенными из которых являются: избирательное растворение избыточных фаз, неустойчивых в сильноокислительных средах; избирательное растворение обедненных хромом приграничных областей; специфическое действие хромат-ионов, образующихся в результате растворения стали; избирательное растворение приграничных областей, являющихся местами сегрегации примесей. [6]

Легирующие элементы стали, попадая в окалину, скапливаются во внутреннем слое. Концентрация легирующих элементов здесь может оказаться более высокой, чем в самой стали. [7]

Легирующие элементы в стали делятся на карбидообразующие Ti, Ne, V, V, Mo, Cr, дающие более прочные карбиды, чем карбиды железа, и графитообразуюшие Si, Al, Ni и Со, не дающие карбидов и понижающие устойчивость карбидов других элементов. В сплаве Fe - С, кроме железа, карбиды образуют элементы периодической системы, стоящие слева от него. Легирующие элементы стали могут находиться в твердом растворе а - или - - железа, в карбидах, интерметаллических соединениях и неметаллических включениях. Суммарное влияние элементов стали на ее свойства складывается из воздействия каждого элемента на свойства той структурной составляющей, в которой он находится. Растворенные в феррите элементы увеличивают его твердость, прочность и электросопротивление и понижают его пластические свойства и ударную вязкость. При контактной сварке приходится учитывать возможность местного изменения концентрации отдельных легирующих элементов, что сопровождается иногда резким повышением микротвердости ферритной составляющей сплава в зоне стыка. [8]

Жидкий натрий часто используют в качестве теплопереда-гощей среды, так как у него высокий коэффициент теплопередачи. Он может работать при атмосферном ( или близком к нему) давлении и в чистом виде не реагирует с железом. Однако использование натрия вызывает значительные трудности. Некоторые легирующие элементы стали могут выщелачиваться натрием, переноситься из одной части контура в другую. В промышленных установках коррозионное действие натрия усиливается в присутствии растворенного в нем кислорода, который воздействует на железо. Быстрое окисление натрия заставляет изолировать его от воздуха и влаги, так как их попадание в контур может привести к аварии. [9]

Сварка труб из хромоникелевых сталей затрудняется выделением при нагревании до 500 - 700 по границам зерен металла карбидов хрома. Сталь теряет свои антикоррозийные свойства и становится хрупкой. Для восстановления этих свойств необходима последующая термическая обработка сварных соединений. Образованию карбидов хрома значительно препятствует введение в сталь титана или ниобия. Поэтому содержащие эти легирующие элементы стали типа 1Х18Н9Т и 1Х18Н11Б после сварки термообработке не подвергаются. Все сварные соединения труб из сталей типа 1Х18Н9 после сварки подвергаются термообработке ( стабилизирующему обжигу) по следующему режиму: нагрев до 850 и последующее охлаждение в воде. При нагревании металла до 850 образовавшиеся карбиды хрома распадаются, а быстрое охлаждение водой предотвращает их образование вновь. Необходимость термообработки стыков труб из сталей, не содержащих титан или ниобий, резко ограничивает их применение. [10]

Страницы: 1

www.ngpedia.ru

Легирование стали

Согласно диаграмме состояния железо-углерод все бинарные железоуглеродистые сплавы, которые содержат менее, чем примерно 2,11 % классифицируются как стали. (Вместо 2,11 % иногда применяют 2,06 %, а термодинамически вычисленная величина, говорят, составляет 2,14 %. Чтобы не было споров лучше, может быть, применять округленное число 2,1 %, которое, может устроить всех). Железоуглеродистые сплавы, которые содержат более 2,11 % углерода, называют чугунами. Когда для получения желаемых свойств в сталь в дополнение к углероду добавляют другие легирующие элементы, «пограничное» содержание углерода между сталями и чугунами может стать отличным от 2,11 %.

Влияние легирующих элементов на свойства стали

Стали обычно содержат легирующие элементы и примеси. Легирующие элементы (в меньшей степени – примеси) влияют на диаграмму состояния стали, аллотропические превращения и формирование новых фаз. Комбинированное влияние легирующих элементов и термической обработки дает огромное разнообразие микроструктуры и свойств сталей. Необходимо заметить, что на влияние отдельного легирующего элемента на свойства или структуру стали накладывается влияние других элементов. Поэтому всегда нужно учитывать взаимодействие легирующих элементов.

Влияние легирующих элементов на атомную решетку железа

По влиянию на матрицу – железную атомную решетку – легирующие элементы делятся на две категории:

Взаимодействие легирующих элементов с углеродом

По взаимодействию с углеродом в стали легирующие элементы делят на следующие две категории:

Источник: Steel Heat Treatment: Metallurgy and Technologies, ed. G. E. Totten, 2006

steel-guide.ru

Легированные стали

Легирующими элементами называют элементы, специально вводимые в сталь для изменения ее строения и свойств. Соответственно стали, содержащие легирующие элементы, называются легированными. При этом, если содержание кремния превышает 0,4 % или марганца — 0,8 %, то они также относятся к легирующим элементам.

Концентрация некоторых легирующих элементов может быть очень малой. В количестве до 0,1 % вводят Nb, Ti, а содержание бора обычно не превышает 0,005 % . Если концентрация элемента составляет около 0,1 % и менее, легирование стали принято называть микролегированием.

Появление и широкое распространение легированных сталей обусловлено непрерывным ростом требований, предъявляемых к материалам по мере прогресса техники. Легирование производится с целью изменения механических (прочности, пластичности, вязкости), физических (электропроводности, магнитных характеристик, радиационной стойкости) и химических (коррозионной стойкости в разных средах) свойств.

Необходимый комплекс свойств обычно обеспечивается не только легированием, но и термической обработкой, позволяющей получать наиболее оптимальную структуру металла. Легированные стали дороже углеродистых, и поэтому применять их без термической обработки нерационально.

Применение легирующих элементов существенно влияет на себестоимость стали. При использовании тех или иных легирующих элементов руководствуются не только их влиянием на свойства стали, но и экономическими соображениями, в частности стоимостью добычи и получения, а также дефицитностью.

Основными легирующими элементами являются Cr, Ni, Mn, Si, W, Mo, V, Al, Cu, Ti, Nb, Zr, В. Часто сталь легируют не одним, а несколькими элементами, например Cr и Ni, получая хромоникелевую сталь, Cr и Mn — хромомарганцевую сталь, Cr, Ni, Mo, V — хромоникельмолибденованадиевую сталь.

Легирующие элементы, вступая во взаимодействие с железом и углеродом, могут участвовать в образовании различных фаз в легированных сталях:

Если проанализировать с помощью двойных диаграмм состояния систему железо — легирующий элемент, как легирующие элементы влияют на расширение области γ-твердого раствора железа (легированного аустенита) и, наоборот, на сужение области γ-твердого раствора и соответственно расширение области α-твердого раствора, т. е. легированного феррита, то по этому влиянию все легирующие элементы можно разделить на две группы: расширяющие область γ-твердых растворов — аустенитообразующие легирующие элементы и сужающие γ-область (расширяющие область α-твердых растворов) — ферритообразующие легирующие элементы.

К числу аустенитообразующих легирующих элементов относятся Ni, Mn, Со, Cu, С, N. К числу ферритообразующих легирующих элементов относятся Cr, Si, Al, Mo, V, Ti, W, Nb, Zr.

При легировании сталей аустенитообразующими элементами в большом количестве может произойти полное «выклинивание» области α-Fe, и в этом случае стали будут иметь аустенитную структуру при комнатной температуре — аустенитные стали.

Наоборот, при легировании сталей ферритообразующими элементами в большом количестве может произойти «выклинивание» области γ-Fe, и стали приобретут чисто ферритную структуру — ферритные стали.

При комбинированном легировании сталей аустенитообразующими и ферритообразующими элементами структура стали будет состоять из аустенита и феррита, а стали будут аустенитноферритные.

В большинстве конструкционных сталей феррит при температуре эксплуатации является основной структурной составляющей, занимающей не менее 90 % объема металла. Поэтому от свойств феррита во многом зависят свойства стали в целом. Чем больше разница в атомных размерах железа и легирующего элемента, тем больше искажение кристаллической решетки, тем выше твердость, прочность, но ниже пластичность и особенно вязкость феррита.

metallurgy.zp.ua