Тема 6. Конструкционные и инструментальные стали. Инструментальные и конструкционные стали

|

ТОП 10: |

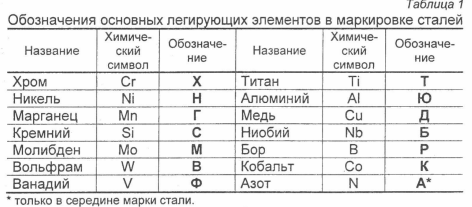

2. МАРКИРОВКА СТАЛЕЙ ПО РОССИЙСКИМ СТАНДАРТАМ 2.1. Маркировка конструкционных сталей Конструкционные углеродистые стали. Углеродистые конструкционные стали по применению относят к сталям общего назначения. Их выпускают обыкновенного качества и качественные, маркировка которых различается. Углеродистые конструкционные стали обыкновенного качества маркируют сочетанием букв «Ст» и цифрой (от О до 6): СтО, Ст1, Ст2,...,Ст6. Степень раскисления указывают путем добавления спокойных сталях букв «сп», в полуспокойных - «ПС», в кипящих «кп». Например, СтЗсп, Ст4пс, Ст1кп. Спокойными и полуспокойпроизводят Ст1-Ст6, кипящими Ст1-Ст4. Сталь СтО по степени раскисления не разделяют. Цифра в марке стали обозначает условный номер. С повышением условного номера марки стали возрастает содержание углерода (от 0,06% до 0,49%), концентрация марганца (от 0,25% до 0,8%), соответственно растет предел прочности (Ов), предел текучести (ао.2) и снижается пластичность (5,ф). Производят также стали с повышенным содержанием марганца (до 1,1%), например, СтЗГпс. Для сталей обыкновенного качества марки, химический состав и степень раскисления при выплавке регламентирует ГОСТ 380-94, механические свойства - ГОСТ 535-88. Углеродистые качественные стали производят с гарантированным химическим составом и механическими свойствами (ГОСТ 1050-88). Маркируют их двузначными числами; 08, 10, 15, 20,...,85, 5 обозначающими среднее содержание углерода в сотых долях процента. Например, сталь 10 содержит -0,1 %С, сталь 45 - в среднем 0,45%С. Как правило, эти стали содержат не более 0,8-0,85%С. Спокойные стали маркируют без индекса, полуспокойные и кипящие с индексом «ПС» или «кп» соответственно. Кипящими производят стали 08кп,10кп, 15кп, 20кп, полуспокойными - 08пс, Юпс, 15пс, 20пс. В отличие от спокойных, кипящие стали практически не содержат кремния (не более 0,03%), в полуспокойных его количество ограничено 0,05-0,17%. Конструкционные легированные стали. Легированные стали производят и поставляют качественными и высококачественными. По применению легированные стали могут быть как общего, так и специального назначения. Эта группа сталей наиболее многочисленна, их маркировка регламентируется в соответствии с ГОСТ 4543-88. Для маркировки легированных сталей принята буквенноцифровая система, по которой можно определить их химический состав. Число в начале марки показывает содержание углерода в сотых долях процента. Буквенные обозначения соответствуют тому или иному легирующему элементу (табл. 1), а число, стоящее после буквы, указывает на примерное содержание легирующего элемента в процентах. Если число после буквы отсутствует, то концентрация данного легирующего элемента меньше или около 1-1,5%.

Например, сталь 20ХНЗ в среднем содержит 0,2%С, до 1,5%Сг, 3%М|, сталь 08Х18Т - содержит 0,08%С, 18%Сг и менее 1,5%Т|. Следует помнить, что такие элементы как марганец и кремний могут быть в стали как полезными примесями, так и легирующими элементами. Если содержание Мп не превышает 0,8%, а 31 - 0,37%, то они являются примесями и в марке стали не указываются. Для обозначения высококачественных сталей, содержащих пониженное количество вредных примесей по сравнению с качественными, используется буква «А», помещенная в конце марки стали, например, 12Х2Н4А. 2.2. Маркировка инструментальных сталей Инструментальные углеродистые стали. Углеродистые инструментальные стали (ГОСТ 1435-90) производят качественными У7, У8, У9,...,У13 и высококачественными У7А, УЗА, У9А,...,У13А. Буква «У» в марке показывает, что сталь углеродистая, а число указывает среднее содержание углерода в десятых процента. Например, сталь УЗ содержит 0,8%С, а сталь У12 -1,2%С. Инструментальные стали, как правило, высокоуглеродистые (углерода >0,7%). Инструментальные легированные стали. Маркировка инструментальных легированных сталей, как и конструкционных, состоит из сочетания цифр и букв, показывающих химический состав стали. Первая цифра показывает среднее содержание углерода в десятых долях процента, если его содержание менее 1%. Если содержание углерода больше или равно 1%, то цифра отсутствует. Буквы обозначают легирующие элементы (см. табл.1), а следующие за ними цифры - содержание соответствующего легирующего элемента в целых процентах. Например, сталь 9ХС содержит 0,9%С, до 1,5%Сг и до 1,5%3|, в стали ХВГ содержится 1-1,5%С, по 1-1,5% хрома, вольфрама и марганца. Марка быстрорежущих сталей начинается с буквы «Р», под которой подразумевают наличие в среднем 0,8%углерода, 4,2% хрома и 1-2% ванадия. Следующее за буквой число указывает среднее содержание главного легирующего элемента быстрорежущей стали - вольфрама (в процентах). Среднее содержание молибдена (в процентах) в стали обозначается цифрой после буквы «М», кобальта - цифрой за буквой «К», ванадия - цифрой после буквы «Ф» и т.д. Например Р18, Р6М5, Р9М4К8. Так, в последней стали помимо С, Сг и V содержится 9% \Л/, 4%Мо, 8%Со.

Билет №7. |

infopedia.su

Тема 6. Конструкционные и инструментальные стали.

Классификация и назначение конструкционных сталей. Углеродистые качественные и обыкновенного качества стали. Легированные конструкционные стали. Цементуемые и улучшаемые стали, их свойства и применение. Рессорно-пружинные и шарико - подшипниковые стали. Стали повышенной обрабатываемости резанием. Стали для зубчатых колес, валов, деталей ходовой части и тормозной системы. Высоколегированные коррозионностойкие, жаропрочные и окалиностойкие стали.

Классификация и маркировка инструментальных сталей. Стали для режущего, штампового, медицинского и измерительного инструмента. Твердые сплавы, их свойства и назначение. Термическая обработка инструмента. Выбор марок сталей для инструмента с учетом условий эксплуатации.

Методические указания.

Конструкционные стали – это сплавы предназначенные для изготовления деталей машин и изделий строительной индустрии. Кроме того, к этой группе относятся и стали со специальными свойствами – износостойкие, коррозионно-стойкие, жаропрочные, пружинные и т.д.

Углеродистые стали обыкновенного качества изготавливают марок Ст.0, Ст.1,¸ Ст.6. в соответствии с ГОСТ 380-71. Такие стали, в основном, применяют в строительстве, так как они обладают хорошей свариваемостью и достаточной прочностью.

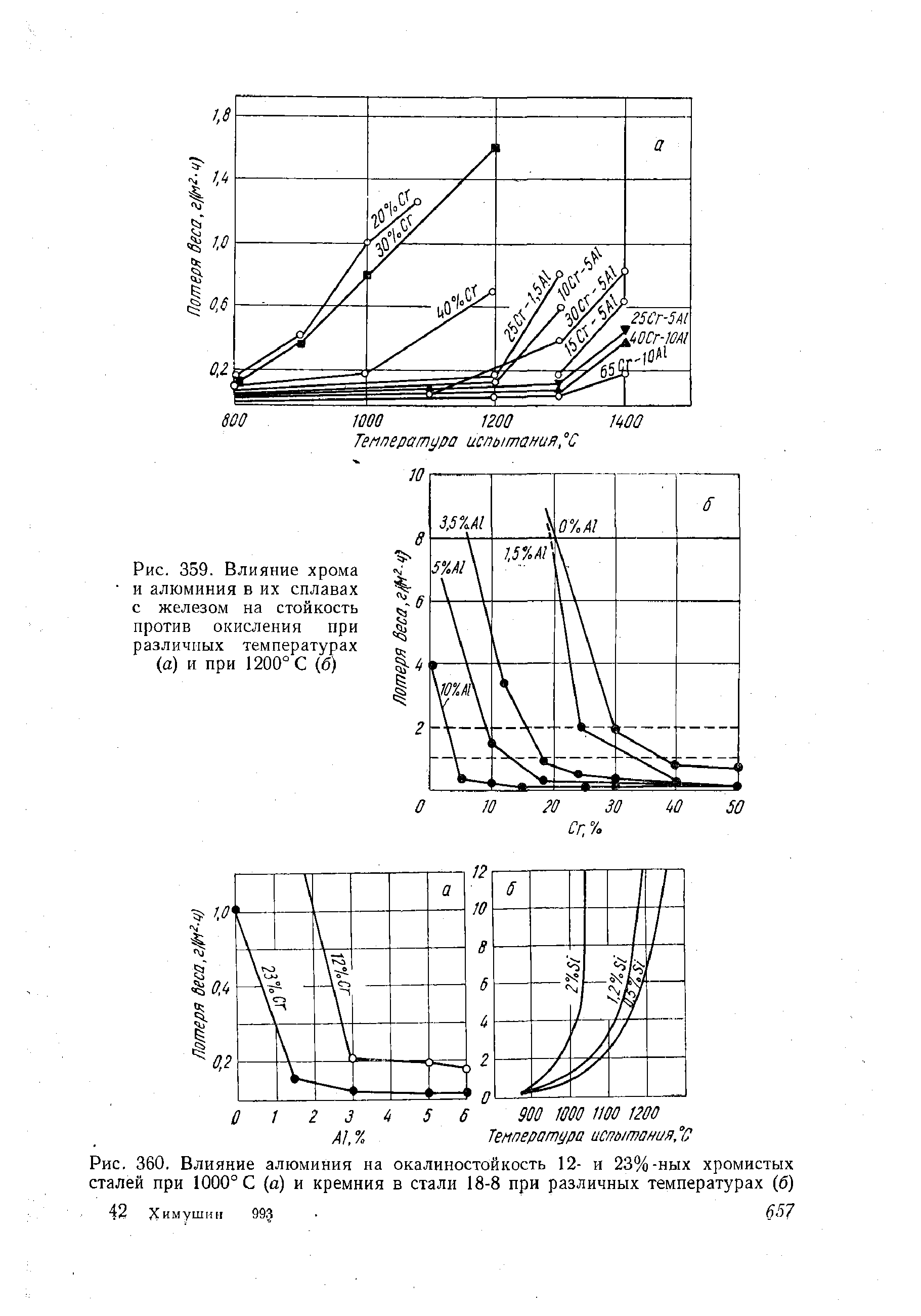

Качественные углеродистые (ГОСТ 1050-74) и легированные (ГОСТ 4543-71) стали, применяют в машиностроении и других видах промышленности. Стали этого класса подвергают термической и химико-термической обработке для придания изделиям требуемых физико-механических свойств. Наличие легирующих элементов (до10%) в стали, обеспечивает высокие показатели прочности и пластичности и дает возможность их применения для высоконагруженных деталей машин. Высоколегированные стали (содержание легирующих элементов более 10%) имеют специальное назначение – коррозионно-стойкие, окалиностойкие, немагнитные и т.д.

Для улучшения обрабатываемости резанием в сталь дополнительно вводят серу, селен, свинец и кальций. Содержание серы и свинца до 0,3%, селена и кальция до 0,05% позволяет повысить стойкость режущего инструмента в 2 раза, но их наличие снижают свойства стали. Поэтому применение таких сталей не рекомендуется для деталей работающих в сложно - напряженном состоянии.

Повышение устойчивости стали против коррозии, достигается за счет введения в нее хрома, который образует плотную окисную пленку на поверхности типа Cr2O3. К этой группе относятся стали с содержанием хрома более 12%.

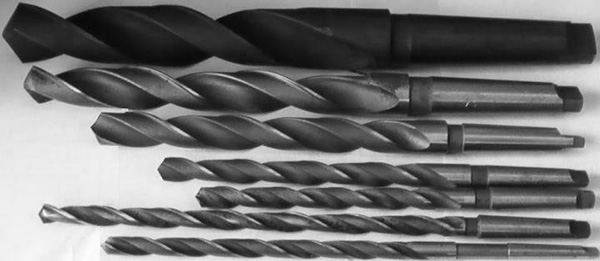

Инструментальные стали имеют высокую твердость, износостойкость и прочность. Они используются для режущего инструмента, штампов холодного и горячего деформирования, измерительных инструментов различных размеров и форм. Стали для режущего и штампового инструмента должны обладать теплостойкостью, то есть сохранять высокую твердость и прочность при нагреве до высоких температур. В связи с этим различают нетеплостойкие, полутеплостойкие и теплостойкие стали. Для инструмента подвергаемого нагреву до 200оС в эксплуатации применяют углеродистые, и низколегированные марки стали – У8, У10, У13, 9ХС, 11Х и т.д.

Полутеплостойкие стали, преимущественно используют для штампов горячего деформирования, рабочая кромка которого нагревается до 400-500ОС. Это стали легированные хромом, молибденом, вольфрамом и ванадием типа 4Х5МФС, 3Х3ВМФ, 5ХНМ, 5ХНВ и т.д.

При нагреве инструмента в процессе работы до 600-800оС для его изготовления рекомендуются быстрорежущие стали типа Р9, Р18, Р6М5К5 и др. Главный легирующий элемент таких сталей – вольфрам, который образует стойкий карбид.

Свойства инструментальных сталей достигаются за счет термической обработки закалки и отпуска.

Литература: [1, 252-313; 3, 364-508; 6, 73-135; 6, 143-174].

Вопросы для самопроверки.

1. Можно ли кипящую сталь применять для изделий работающих при температурах ниже –40оС?

2. Чем объяснить хорошую обрабатываемость резанием стали легированной S, Pb,Ca?

3. Каким требованиям должна обладать сталь для холодной штамповки?

4. Какую термическую обработку проходят стали 40ХН, 40Х, 38ХМЮА, 42ХМФА?

5. Какие стали, применяют для работы в окислительных и других агрессивных средах?

6. Назовите марки сталей для пружин, рессор и подшипников? Каким видам термической обработки они подвергаются?

7. Какие достоинства и недостатки имеют углеродистые стали для режущего инструмента?

8. Укажите, стали для штампов холодного и горячего деформирования. Рассмотрите термическую обработку и получаемые свойства этими сталями.

9. Какие требования предъявляются к сталям для измерительного инструмента и укажите пути достижения стабильности структуры и свойств при эксплуатации?

infopedia.su

Конструкционные и инструментальные углеродистые стали. Маркировка, применение

Подробности Категория: МатериаловедениеУглеродистые конструкционные стали подразделяются на стали обыкновенного качества и качественные.

Марки сталей обыкновенного качества Ст0, Ст1, Ст2,…, Ст6 (с увеличением номера возрастает содержание углерода). Стали обыкновенного качества, особенно кипящие, наиболее дешевые. Из сталей обыкновенного качества изготовляют горячекатаный рядовой прокат: балки, прутки, листы, трубы. Стали применяют в строительстве для сварных и болтовых конструкций. С повышением содержания в стали углерода свариваемость ухудшается. Стали Ст5 и Ст6, имеющие более высокое содержание углерода, применяют для элементов строительных конструкций, не подвергаемых сварке.

Выплавление качественной углеродистой стали производится при соблюдении строгих условий в отношении состава шихты и ведения плавки и разливки. Качественные углеродистые стали маркируют цифрами 08, 10, 15,…, 85, указывающие среднее содержание углерода в сотых долях процента.

Низкоуглеродистые стали имеют высокую прочность и высокую пластичность. Стали, не обработанные термически, применяются для малонагруженных деталей, ответственных сварных конструкций, для деталей машин, упрочняемых цементацией. Среднеуглеродистые стали (0.3–0.5 % С) 30, 35, …, 55 применяют после нормализации, улучшения и поверхностной закалки. Эти стали имеют высокую прочность при более низкой пластичности, их применяют для изготовления небольших или крупных деталей, не требующих сквозной прокаливаемости. Стали с высоким содержанием углерода обладают высокой прочностью, износостойкостью. Из этих сталей изготавливают пружины и рессоры, замковые шайбы, прокатные валки.

Конструктивная прочность – это комплекс механических свойств, обеспечивающий длительную и надежную работу материала в условиях его эксплуатации. Конструктивная прочность – это прочность материала конструкции с учетом конструкционных, металлургических, технологических и эксплуатационных факторов.

Учитываются четыре критерия: прочность материала, надежность и долговечность материала в условиях работы данной конструкции. Прочность – способность тела сопротивляться деформациям и разрушению.

Надежность – свойство изделия выполнять заданные функции и сохранять свои эксплуатационные показатели в течение требуемого промежутка времени. Надежность конструкции – это ее способность работать вне расчетной ситуации. Главным показателем надежности является запас вязкости материала, который зависит от состава, температуры, условий нагружения, работы, поглощаемой при распространении трещины.

Сопротивление материала хрупкому разрушению является важнейшей характеристикой, определяющей надежность работы конструкций.

Долговечность – свойство изделия сохранять работоспособность до предельного состояния (невозможности его дальнейшей эксплуатации). Долговечность зависит от условий ее работы (это сопротивление износу при трении и контактная прочность, сопротивление материала поверхностному износу, возникающему при трении качения со скольжением).

Инструментальные стали предназначены для изготовления режущего, измерительного инструмента и штампов холодного и горячего деформирования. Основные свойства для инструмента – износостойкость и теплостойкость. Для износостойкости инструмента необходима высокая поверхностная твердость, а для сохранения формы инструмента сталь должна быть прочной, твердой и вязкой. От теплостойкости стали зависит возможная температура разогрева режущего инструмента. Углеродистые инструментальные стали являются наиболее дешевыми. В основном их применяют для изготовления малоответственного режущего инструмента и для штампово-инструментальной оснастки регламентированного размера.

Производятся (ГОСТ 1435-74) качественные (У7, У8, У9) и высококачественные – (У7А, У8А, У9А) углеродистые стали. Буква У в марке показывает, что сталь углеродистая, а цифра – среднее содержание углерода в десятых долях процента. Буква А в конце марки показывает, что сталь высококачественная. Углеродистые стали поставляют после отжига на зернистый перлит. За счет невысокой твердости в состоянии поставки (НВ 187–217) углеродистые стали хорошо обрабатываются резанием и деформируются, что позволяет применять накатку, насечку и другие высокопроизводительные методы изготовления инструмента.

Стали марок У7, У8, У9 подвергают полной закалке и отпуску при 275–350 °C на тростит; так как они более вязкие, то их используют для производства деревообделочного, слесарного, кузнечного и прессового инструмента.

Заэвтектоидные стали марок У10, У11, У12 подвергают неполной закалке. Инструмент этих марок обладает повышенной износостойкостью и высокой твердостью.

Заэвтектоидные стали используют для изготовления мерительного инструмента (калибры), режущего (напильники, сверла) и штампов холодной высадки и вытяжки, работающих при невысоких нагрузках.

Недостатком инструментальных углеродистых сталей является потеря прочности при нагреве выше 200 °C (отсутствие теплостойкости). Инструмент из этих сталей применяют для обработки мягких материалов и при небольших скоростях резания или деформирования.

eksdan.ru

Конструкционная инструментальная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Конструкционная инструментальная сталь

Cтраница 1

Конструкционная и инструментальная сталь по химическому составу может быть как углеродистая, так и легированная. [1]

Конструкционные и инструментальные стали бывают углеродистыми и легированными. [2]

Описаны конструкционные и инструментальные стали, стали и сплавы с особыми физическими и химическими свойствами, цветные сплавы и порошковые сплавы. [3]

Большинство конструкционных и инструментальных сталей предназначено для работы в условиях трения и износа и поэтому их износостойкие свойства являются одним из важных параметров, учитываемых при выборе материалов. Вместе с тем, существуют стали, специально предназначенные для работы в условиях, требующих высокой износостойкости металла. [4]

Среди различных конструкционных и инструментальных сталей важное место занимает сталь ЗОХГСА. При дальнейшем увеличении температу -) ы отпуска они остаются неизменными. [5]

Для легированных конструкционных и инструментальных сталей ГОСТ установлены следующие условные буквенные обозначения легирующих элементов: X - хром, Н - никель, В - вольфрам, Ф - - ванадий, М - молибден, Г - марганец, К - кобальт, С - кремний, Д - медь, Ю - алюминий, Т - титан. Система маркировки легированных сталей установлена буквенно-цифровая. Впереди ставятся две или одна цифра, обозначающие содержание углерода, если его меньше одного процента. Две цифры обозначают содержание углерода в сотых долях процента, а одна цифра - в десятых долях процента. [6]

Отпуску подвергаются закаленные конструкционные и инструментальные стали. Различаются три вида отпуска: низкий, средний и высокий. [7]

Для углеродистой и легированной конструкционной и инструментальной стали размер зерна определяется по сетке окислов, выявляемых методом горячего травления или окисления микро-иглифов. [8]

Для углеродистой и легированной конструкционной и инструментальной стали размер зерна определяется по сетке окислов, выявляемых методом горячего травления или окисления микрошлифов. [9]

Для защиты деталей из конструкционных и инструментальных сталей применяют эмаль ЭЖ-01, в состав которой входят около 25 % А12О3, стеклообразующая составляющая - фритта, огнеупорная глина и вода. [10]

Старение, применяемое для конструкционной и инструментальной стали после закалки, приводит к изменению тетрзго нальности мартенсита, в результате чего происходит стабилизация размеров изделий. [11]

Во второй части подробно описаны конструкционные и инструментальные стали, стали и сплавы с особыми физическими и химическими свойствами, цветные сплавы, сплавы для подшипников и порошковые сплавы. [12]

К этому классу принадлежит большинство конструкционных и инструментальных сталей. [14]

Детали измерительных приборов изготовляют из конструкционной и инструментальной стали, латуни, бронзы, алюминиевых и цинковых сплавов. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Важная информация для клиентов — Справочник — steelser.ru

Общие рекомендации по выбору и применению инструментальных и конструкционных сталей.(Методические рекомендации)

Вступление.

Уважаемые коллеги, предлагаем Вашему вниманию рекомендации общего характера, разработанные на основе опыта поставки нами металлопродукции на машиностроительные заводы. Данные рекомендации не содержат конкретных указаний по режимам термообработки сталей. Их можно найти в соответствующих справочниках. Здесь рассмотрены только организационно-технические аспекты, знание которых поможет Вам избежать типовых ошибок. Будем Вам признательны, если Вы найдете возможность указать нам на неточности, или дополнить этот раздел полезными практическими советами.

Общая классификация сталей.

Сталью называют сплав железа с углеродом массовой долей до 2,14%. Cталь получают из железно-рудного сырья.

На сегодня сложилась следующая классификация сталей:

Краткая классификация инструментальных сталей

К инструментальным сталям относятся стали, используемые для обработки материалов резанием и давлением. По химическому составу различают инструментальные углеродистые стали и инструментальные легированные стали.

По назначению различают:

• стали для режущего инструмента;

• штамповые стали для холодной и горячей штамповки;

• стали для измерительного инструмента.

Инструментальные углеродистые стали содержат от 0,7 до 1,3 процента углерода, обладают высокой твердостью, относительно невысокой стоимостью, но недостаточной износостойкостью и красностойкостью. В основном используются для ручного инструмента или для изготовления металлообрабатывающего инструмента, который во время работы не подвергается воздействию высоких температур.

В России инструментальные углеродистые стали получили широкое распространение и выпускаются многими заводами по ГОСТ 1435-99 «Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия».

Типовое назначение инструментальных углеродистых сталей приведено в приложении А к ГОСТ 1435-99.

Общие технические условия на выпускаемые в России инструментальные легированные стали содержатся в ГОСТ 5950-00.

Легированные инструментальные стали обеспечивают высокую твердость, износостойкость и красностойкость, но имеют высокую стоимость.

Типовое назначение инструментальных легированных сталей приведено в таблице ГОСТ 5950-00.

Краткая классификация конструкционных сталей.

Конструкционные углеродистые и легированные стали применяются для изготовления деталей машин, агрегатов и строительных металлоконструкций и различаются по назначению: шарикоподшипниковые, рессорно-пружинные, теплостойкие, электротехнические и т.д.

Российскими заводами выпускается очень большой перечень конструкционных сталей для машиностроения по ГОСТ 4543-71 «Прокат из легированной конструкционной стали. Технические условия».

В зависимости от химического состава и свойств, конструкционную сталь делят на категории: качественную, высококачественную, особовысококачественную, а в зависимости от легирующих элементов, сталь делят на группы: хромистую, марганцовистую, хромомарганцевую и т.д.

По технологическим свойствам различают стали литейные, свариваемые, автоматные.

Стандарты ГОСТ, ТУ

Предприятия черной металлургии России выпускают металлопродукцию в соответствии с нормативно-технической документацией: ГОСТ, ТУ, или по стандартам предприятия.

Эта нормативно-техническая документация содержит описание химического состава, механических свойств, отклонений от геометрической формы, и т. п.

Как правило, стандарты предусматривают изготовление продукции по типовым требованиям и по требованиям, согласованным между потребителем и поставщиком.

Необходимо учитывать, что дополнительные требования, предъявляемые к металлопродукции, увеличивают ее стоимость.

Типичной ошибкой, приводящей к недоразумениям, является заказ продукции без уточнения не только характеристик продукции, но даже и ГОСТ-а, по которому данная продукция изготовлена.

При использовании материалов на пределе их возможностей, необходимо помнить об отклонениях от химического состава или снижении механических свойств, при определенных условиях, указанных в ГОСТ или ТУ.

Рекомендации по выбору инструментальных и конструкционных сталей

Выбор марки инструментальной стали производится на основании рекомендаций по назначению сталей, или по конструкторской документации. Рекомендации содержатся в соответствующих стандартах.

После выбора марки производится выбор сортамента. При выборе сортамента желательно ориентироваться на технологические возможности предприятия и станочный парк вашего завода.

Заявку желательно составлять по примерам условных обозначений, изложенных в ГОСТ или ТУ.

При формировании заявки необходимо помнить, что вся продукция, выпускаемая заводами, имеет отклонения от формы и размеров. Предельные отклонения указаны в нормативно-технической документации. Учтите припуски на черновую обработку.

У кованой продукции, как правило, предельные отклонения больше, чем у горячекатаной.

Помните: скупой платит дважды! Если Вы сомневаетесь в выборе размеров, лучше позвоните нам! Но учтите, что конечный выбор за Вами!

Если вы закупаете инструментальную сталь не часто, например, для ремонта оборудования, и затрудняетесь с выбором марки стали, то мы всегда будем рады вам помочь, а обработку можно заказать в сторонней организации по нашей рекомендации.

Не забывайте уточнить размеры заказываемой металлопродукции.

Хотя продукция выпускается различными заводами по стандартам, тем не менее, у каждого металлургического завода есть свои особенности и тонкости, не учтенные стандартами.

Многие производственные задачи можно решить, используя различные марки сталей. Поэтому перед поиском нужной вам марки уточните у конструктора или технолога возможные замены. Некоторые марки инструментальных сталей используется редко и их поставка может быть затруднительной или может занять длительное время.

Получение металлопродукции на нашем складе.

Получение продукции на складе Поставщика - ответственный этап в организации снабжения предприятия, и его не желательно доверять случайным или неподготовленным сотрудникам.

Для получения продукции на нашем складе надо иметь при себе:

• Доверенность от организации – получателя продукции;

• Документы, удостоверяющие личность представителя покупателя;

• схему проезда.

Погрузка продукции на нашем складе производится краном в машины с открытым кузовом.

Проинструктируйте экспедитора или водителя о порядке получения металлопроката.

Желательно, чтобы Ваш представитель знал наименование и количество получаемой продукции. Обратите внимание представителя на необходимость его личного присутствия при взвешивании продукции и на необходимость проверки соответствия отгружаемой продукции указанной в документах.

Вся отпускаемая на нашем складе продукция взвешивается на электронных весах в присутствии представителя Покупателя. После оформления документов на отпуск товара и выезда транспорта Покупателя со склада претензии по количеству не принимаются к рассмотрению.

Взвешивание продукции, как и любое другое измерение, производится с погрешностью. В настоящее время склад оборудован стационарными электронными весами с погрешностью +/- 2 кг. Претензии по количеству товара в пределах данной погрешности не рассматриваются.

В некоторых случаях причиной недоразумений может быть расхождение между теоретической и фактической массой из-за отклонений в размерах и форме металлопродукции от идеальных размеров. Особенно это характерно для кованой продукции.

После погрузки экспедитор обязан получить у кладовщика накладные, счета-фактуры и сертификаты качества.

При получении продукции транспортной компанией, действующей от вашего предприятия, полномочия данной компании должны быть подтверждены оригиналом доверенности, выданной получателем продукции.

Подготовительные работы, раскрой на заготовки, предостережения по резке всей партии.

После доставки и сдачи продукции на склад Покупателя порядок действий определяется внутренними руководящими техническими документами.

Если на вашем предприятии ранее не использовались подобные материалы, то перед запуском металлопродукции в производство следует произвести контроль сопроводительных документов. Необходимо изучить сертификат качества, и убедиться в том, что предполагаемое назначение стали не противоречит указанному в сертификате качества или стандарте.

В случае необходимости выполните входной контроль качества, произведите визуальный осмотр металлопродукции, убедитесь в отсутствии металлургических дефектов.

В некоторых случаях для разработки оптимальных режимов термообработки можно сделать химический анализ.

Безопаснее резать всю партию на заготовки после отработки технологии на образцах.

Не производите раскрой инструментальных марок сталей на заготовки с помощью газорезки или других аналогичных способов.

Выполняйте раскрой материала с помощью пил или на гидроабразивном оборудовании.

Претензии на продукцию, подвергнутую переделу, не принимаются, за исключением случаев выявления скрытых дефектов.

Порядок заявления претензий по качеству и количеству.

Мы принимаем к рассмотрению претензии по качеству продукции, если они составлены в соответствии с инструкцией «О порядке приема продукции производственно-технического назначения и товаров народного потребления по качеству» № П7, утвержденной постановлением Госарбитража при Совете Министров СССР от 25 апреля 1966 года с последующими изменениями и дополнениями.

Рекомендации по составлению акта.

Мы рассматриваем претензии по качеству только в письменном виде.

Претензия должна содержать конкретные указания на пункты стандартов, которым не соответствует полученная продукция. Помните, что качество продукции подтверждается сертификатом качества завода изготовителя. Продукция прошла испытания в ЦЗЛ завода изготовителя, о чем и свидетельствует сертификат качества. Если вы предполагаете, что Вам отгружена продукция не соответствующего качества, скорее всего это не злой умысел, а недоразумение. Заявляйте претензию в корректной форме.

Обращаем ваше внимание, что мы не имеем возможности принять к рассмотрению претензии на конечное изделие, заявленные по типу: «Не калится!» Претензия должна быть изложена без использования жаргонных выражений на понятном инженерно-техническом языке.

К сожалению, наш многолетний опыт поставки металлопродукции показывает, что примерно 90-95% процентов заявленных претензий по качеству необоснованны, а выявленные дефекты возникли в результате нарушения режимов термообработки, механической обработки, или ковки.

Помните, металл не относится к абсолютно твердым телам и только при аккуратном и бережном обращении он проявит свою пластичность и красоту.

www.steelser.ru

2.Теоретическая и реальная прочность кристаллических материалов.

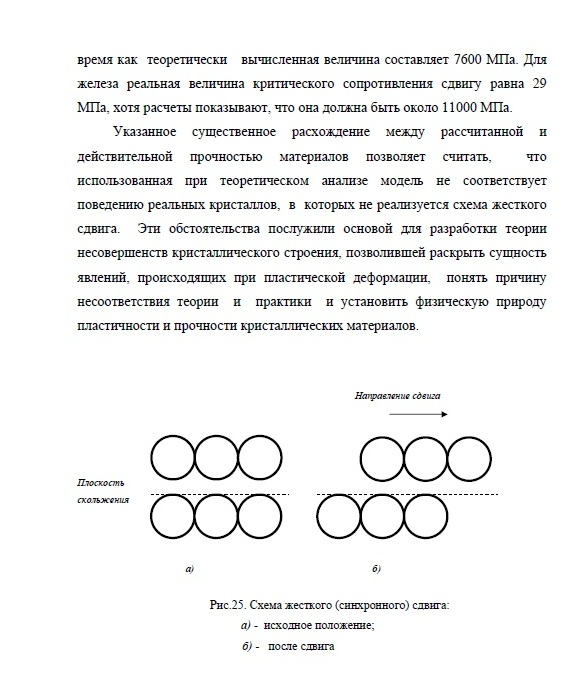

2.Теоретическая и реальная прочность кристаллических материалов.