Порошковая быстрорежущая сталь. Сталь рапидная

Купим быстрорез Р6М5, Р9, Р12, Р18

На выгодных условиях компания ООО "ВеКо" купит лом быстрореза (Р6М6, Р18, Р9Р12). Быстрорез покупаем без остатка, с возможностью вывезти самостоятельно с вашего склада или территории

На выгодных условиях компания ООО "ВеКо" купит лом быстрореза (Р6М6, Р18, Р9Р12). Быстрорез покупаем без остатка, с возможностью вывезти самостоятельно с вашего склада или территории

Быстрорежущие стали(быстрорезы) относят к так называемой группе инструментальных сталей. Быстрорезы предназначены для изготовления режущего инструмента, работающего при высоких скоростях резания. Быстрорежущая сталь должна обладать высоким сопротивлением разрушению, твердостью (в холодном состоянии и горячей) и красностойкостью.

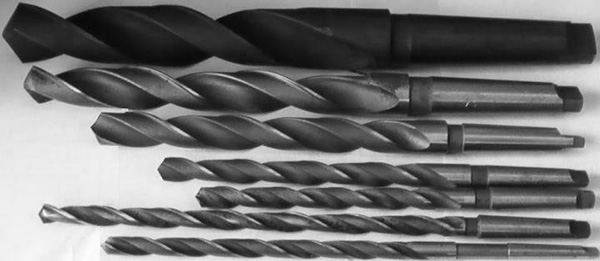

ООО "ВеКо" принимает лом сверел, лом фрез!

Быстрорез купить готов любой пункт приема лома цветных металлов. Это и понятно, ведь в этих сталях содержатся такие элементы как молибден, ванадий, вольфрам и кобальт. Это объясняет и высокую цену стали быстрореза.

Условно марки быстрореза разделяют на две группы - нормальной и повышенной производительности. К первой группе относятся вольфрамовые и вольфрамомолибденовые стали, такие как Р6М5, Р9, Р12, Р18. К стали быстрорезу повышенной производительности относятся марки Р9К5, Р9К10, Р14Ф4, Р10К5Ф5 и др легированные кобальтом или ванадием

Сфера вторичной переработки металлов сейчас активно развивается, играя положительную роль в пополнении сырьевой базы промышленных предприятий, восполняя потребность в металлах и сплавах, в том числе, весьма редких. Часто в интернете можно встретить следующие запросы: "продам быстрорез, сдать быстрорез". Обратившись к нам, вы можете расчитывать начестный прием и высокую цену лома.

Мы принимаем лом Р6М5, Р9, Р12, Р18!

Высоким сопротивлением разрушению и твердостью в холодном состоянии обладают и углеродистые инструментальные стали. Однако инструмент из них не в состоянии обеспечить высокоскоростные режимы резания. Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает горячую твердость и красностойкость стали.Инструмент из быстрорежущей сталей обладает высокой стабильностью свойств.

СМОТРЕТЬ ПРАЙС-ЛИСТ!

Наибольшее распространение получили быстрорежущие стали марок Р6М5, Р9, Р12, Р18

ООО "ВеКо" принимает лом быстрорежущей стали по выгодной цене!

Быстрорезы маркируются в соответствии с ГОСТ 19265. Р в названии марки – быстрорежущая (от англ. слова “Rapid” – быстрый, скорый), цифра, следующая за буквой указывает на среднюю массовую долю вольфрама, М – молибден, Ф – ванадий, К – кобальт, А – азот; цифры, следующие за буквами, означают соответственно массовую долю молибдена, ванадия, кобальта; Ш – электрошлаковый переплав.В обозначении марок стали не указывают массовую долю: хрома – при любой массовой доле, молибдена – до 1 % включительно, ванадия – в стали марок Р18, Р6М5, Р9К5, Р6М5К5, Р9М4К8 и Р2АМ9К5.

Сталь Р6М5

За поледнее время в промышленности быстрорежущая сталь Р6М5 понемногу отодвинула на задний план марки марки стали Р9, Р12 и Р18 в виду своей высокой прочности, ударной вязкости и термопластичности. Быстрорез Р6М5 относится к вольфрамо-молибденовой группе. Содержание W - 5,5 - 6,5%, Mo 4.8 - 5.3%,Cr 3,8 - 4,4%, V 1,7 - 2,1% . Сталь Р6М5 используется для для обработки цветных металлов, чугунов, углеродистых, легированных и устойчивых к коррозии сталей. Сплав Р6М5 обычно используется для изготовления различных инструментов, таких как сверла, развертки и краны.

Принимаем лом Р6М5. Цена высокая!

Для повышения износостойкости этих сталей иногда необходимо проведение дополнительной химико-термической обработки (азотирования, нитроцементации и др.), обеспечивающей при правильных выбранных режимах значительное возрастание поверхностной твердости без заметного снижения сопротивления хрупкому разрушению. К таким улучшенным маркам стали относится Р6АМ5

Р6М5К5 - сталь имеющая повышенную склонность к обезуглероживанию, хорошую вязкость, повышенное сопротивление износу, хорошую шлифуемость. Используется для чернового и получистового инструмента при обработке улучшенных легированных и нержавеющих сталей в условиях повышенного разогрева режущей кромки. Лом этой марки встречается в виде: сверла Р6М5К5, фрезы Р6М5К5.

Р6М5К5 - сталь имеющая повышенную склонность к обезуглероживанию, хорошую вязкость, повышенное сопротивление износу, хорошую шлифуемость. Используется для чернового и получистового инструмента при обработке улучшенных легированных и нержавеющих сталей в условиях повышенного разогрева режущей кромки. Лом этой марки встречается в виде: сверла Р6М5К5, фрезы Р6М5К5.

Если вы хотите продать Р6М5, то лучше сделать это в такой надежной фирме, как ООО "ВеКо". Честный прием и профессиональная оценка - наши приоритеты. Грамотный персонал произведет прием лома, с помощью спектрального анализатора мы сможем точно определить его состав. Мы ориентируемся на современное состояние рынка металлов, а значит вы выгодно можете сдать Р6М5, цена за кг будет высокой.

Мы приимаем лом Р6М5 в виде:

- сверла Р6М5

- фрезы Р6М5

- пилы Р6М5

- круг Р6М5

- прочий металл Р6М5

Сталь Р18

Сталь Р18, содержащая 18% вольфрама, долгое время сохраняла лидирующие позиции среди быстрорежущих сталей. Она применяется для изготовления инструментов, работающих в условиях большой нагрузки и нагрева рабочих поверхностей. Р18 сочетает в себе высокую твердость с теплостойкостью, износостойкостью и сопротивлением пластической деформации. Помимо вольфрама, Р18 легируется молибденом и ванадием, проходит термическую обработку, заключающуюся в быстрой высокотемпературной закалке с последующим отпуском.

Мы можем купить Р18 большими партиями!

Содержание редких металлов делает быстрорез Р18 особенно популярным среди сдающих лом. Это очевидно, ведь металл Р18 можно достаточно легко найти в промышленных зонах и на площадках где занимаются металлообработкой. Как правило лом этой марки можно встретить в виде:

- резец Р18

- фрезы Р18

- полоса Р18

- круг Р18

- рельсы из сплава Р18

Р9К5 - быстрорез, содержащий 5-6% кобальта. Сталь имеет пониженную склонность к перегреву при закалке, пониженную вязкость, повышенное сопротивление износу, пониженную шлифуемость. Используется для обработки нержавеющих сталей и жаропрочных сплавов, а также сталей повышенной тветрдости.

Мы закупаем отработанные резцы, сверла, мечики, резьбовые фрезы, долбяки, зенкеры, протяжки режущий инструмент, циркулярные пилы, прочие отработанные инструменты из быстрорежущей стали по высокой цене. Принимаем лом быстрорежущей стали в любом виде, в том числе смешанном.

Купим лом инструмента по высокой цене!

Не всегда лом быстрореза имеет маркировку или отбой, Благодаря наличию Анализатора Niton XL2 у нашей компании, для определения марки сплава, состава и процентного содержания, понадобится всего пару секунд, что не затруднит прямо при клиенте отсортировать марки на дешевые Р6М3,Р9,Р3М3 и дорогие такие как Р6М5 и Р18. Продать быстрорез различных марок по максимальной цене можно нашей компании ООО «ВеКо».

Не всегда лом быстрореза имеет маркировку или отбой, Благодаря наличию Анализатора Niton XL2 у нашей компании, для определения марки сплава, состава и процентного содержания, понадобится всего пару секунд, что не затруднит прямо при клиенте отсортировать марки на дешевые Р6М3,Р9,Р3М3 и дорогие такие как Р6М5 и Р18. Продать быстрорез различных марок по максимальной цене можно нашей компании ООО «ВеКо».

Компания ООО "ВеКо" купит у вас лом быстрореза без остатка в смешанном, не отделенном и чистом виде. Стоимость быстрореза определяется исходя из объема и вида материала. Если при сдаче лома быстрорежущей стали (стали Р6М5, р18, P12, P9 и др.) в нем присутствует инструменты со стальным концевиком, мы определим процент засора, вычитываемый из веса вашего лома быстрореза. Можно сдать быстрорез и в разделенном состоянии!

Быстрорежущую сталь сдают, как правило, промышленные предприятия, но мы работаем и с небольшими фирмами и частными лицами.

У нас вы сможете продать быстрорез по лучшим ценам!

Остались вопросы? Звоните:

8(917)599-52-22, 8(499)499-84-74,

пишите на адрес:[email protected],

или оставьте заявку!

www.vekomet.ru

Порошковая быстрорежущая сталь :: ТОЧМЕХ

Быстрорежущая сталь

Методом порошковой металлургии возможно изготовление более прочного и износостойкого инструмента из быстрорежущей стали. Такой инструмент работает более эффективно, чем твердосплавный при обработке с ударом и снятии больших припусков.

С 70-х годов прошлого века твердосплавный инструмент начал постепенное вытеснение инструмента из быстрорежущей стали. Но в определенных нишах инструмент из быстрорежущей стали, особенно порошковой, отличающейся большей износостойкостью и прочностью по сравнению с обыкновенной, сохранил за собой лидерство.

Порошковая быстрорежущая сталь была разработана в конце 60-х годов прошлого века в Швеции, и инструмент из нее поступил в свободную продажу в начале 70-х годов прошлого века. Метод порошковой металлургии позволяет вводить в сталь большее количество легирующих элементов, при этом не происходит снижение прочности и обрабатываемости шлифованием. В результате из порошковой быстрорежущей стали получается износостойкий и прочный инструмент, который уверенно справляется с нагрузкой, возникающей при съеме большого припуска и прерывистом резании. В таких условиях твердосплавный инструмент достаточно быстро выкрашивается.

Получение быстрорежущей стали

Обыкновенная быстрорежущая сталь состоит из двух основных компонентов: карбидов тугоплавких металлов и окружающей их стальной основы. Карбиды вольфрама, молибдена или ванадия обеспечивают износостойкость инструмента. А окружающая их стальная основа обеспечивает прочность инструмента, благодаря которой он хорошо переносит ударные нагрузки.

При производстве обыкновенной быстрорежущей стали ее, в расплавленном виде, разливают в изложницы, в которых она постепенно охлаждается и кристаллизуется. В это время карбиды выделяются из расплава и формируют области скопления карбидов, располагаясь неравномерно. В некоторых случаях могут образовываться карбидные неоднородности очень больших размеров (до 40 мм в диаметре). Последующая обработка металла давлением уменьшает карбидную неоднородность, но полностью от нее избавиться невозможно.

С увеличением количества карбидных частиц для улучшения износостойкости, они увеличиваются в размере и скапливаются в виде карбидных неоднородностей. Это явление чрезвычайно пагубно сказывается на прочности инструмента, так как место скопления карбидов — это место зарождения трещин.

Порошковая быстрорежущая сталь, в отличие от обыкновенной, в расплавленном виде подается через специальную насадку через поток жидкого азота. Сталь быстро затвердевает в виде небольших частиц. Для образования карбидных неоднородностей в этих частицах недостаточно времени, в результате получается структура с равномерным расположением карбидов.

Получившийся порошок просеивается и помещается в стальной контейнер, в котором создается вакуум. Далее содержимое контейнера спекается при высокой температуре и давлении — таким образом достигается однородность материала. Этот процесс называется горячим изостатическим прессованием. После этого сталь обрабатывается давлением.

В результате получается быстрорежущая сталь с очень маленькими частицами карбидов, равномерно распределенных в стальной основе.

У различных производителей технологический процесс получения быстрорежущей стали может отличаться, но в любом случае он включает в себя обработку жидким азотом и горячее изостатическое прессование. Не стоит путать процесс получения быстрорежущей стали с процессом изготовления деталей из обыкновенной стали методом порошковой металлургии. В последнем случае происходит прессование стального порошка, разогретого до температуры плавления. В этом случае структура материала при использовании связки может получиться неоднородной.

Быстрорежущая сталь, изготавливаемая методом порошковой металлургии, сочетает в себе лучшие свойства быстрорежущей стали (прочность) и твердого сплава (износостойкость).

Обрабатываемость шлифованием порошковой быстрорежущей стали

Обрабатываемость быстрорежущей стали шлифованием определяется процентным содержанием карбидов ванадия. Карбиды ванадия обладают большей твердостью, чем зерна оксида алюминия, из которых изготавливают шлифовальные круги. По этой причине круги быстро изнашиваются. Из-за этого на шлифование обычной быстрорежущей стали с большим содержанием ванадия уходит много времени.

В порошковой быстрорежущей стали карбиды мельче и распределены более однородно, поэтому процесс отличается большей производительностью. Во многих случаях более высокая стоимость порошковой быстрорежущей стали полностью компенсируется ее менее затратной обработкой шлифованием.

«+» и «-» порошковой быстрорежущей стали

Мелкие, равномерно распределенные карбиды делают порошковую быстрорежущую сталь более прочной по сравнению с обыкновенной. Это имеет особое значение при удалении большого припуска и обработке с ударом.

Типичная обыкновенная быстрорежущая сталь содержит в себе около 8 процентов карбидов средней твердости, такое же их количество и в порошковой быстрорежущей стали. Однако карбидов высокой твердости (их количеством определяется износостойкость инструмента) в порошковой быстрорежущей стали гораздо больше (6% против 2%). В результате получается инструмент, который помимо высокой износостойкости обладает и высокой прочностью.

Порошковая быстрорежущая сталь обладает одним недостатком: она дороже обыкновенной, но дополнительные затраты компенсируются повышением производительности и стойкости инструмента. Кроме того, перетачивается инструмент легче.

Порошковая быстрорежущая сталь и твердый сплав

Основным конкурентом порошковой быстрорежущей стали является твердый сплав. Инструмент из твердого сплава обладает высокой износостойкостью, но и такой же высокой хрупкостью. Поэтому цельный твердосплавный инструмент не так часто используется для удаления больших припусков и работы с ударом.

Так как в порошковой быстрорежущей стали содержится большое число карбидов высокой твердости, ее износостойкость приближается к износостойкости твердого сплава. В то же время благодаря высокой прочности порошковая быстрорежущая сталь работает лучше цельного твердосплавного инструмента при снятии большого припуска или обработке с ударом. Порошковая быстрорежущая сталь особенно хорошо работает при резьбонарезании и фрезеровании.

Последним достижением при получении порошковой быстрорежущей стали стало изобретение процесса ее очистки — электрошлакового переплава. Благодаря электрошлаковому переплаву улучшается прочность материала и сопротивляемость выкрашиванию.

Стоит отметить, что благодаря высокой однородности расположения карбидов в порошковой быстрорежущей стали, стало возможным увеличивать их количество. Доля карбидов ванадия может достигать 14% в порошковой быстрорежущей стали в сравнении с 4% в обычной быстрорежущей стали. Несмотря на высокое содержание карбидов ванадия, материал обладает высокой прочностью и достаточно легко шлифуется.

При покупке инструмента из порошковой быстрорежущей стали будьте осторожны: многие производители из Восточной Европы и Азии для экономии не используют электрошлаковый переплав, что приводит к неоднородности расположения карбидов и выкрашиванию инструмента при работе.

Методы порошковой металлургии изменили представление металлообработчиков о быстрорежущей стали. Базовая технология вместе с последними достижениями в области очистки материала от примесей позволяют достичь высокого содержания карбидов в материале при сохранении прочности. Порошковая быстрорежущая сталь лучше обыкновенной и лучше твердого сплава при съеме большого припуска и обработке с ударом.

Другие статьи по сходной тематике

tochmeh.ru

Кобальтовая быстрорежущая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Кобальтовая быстрорежущая сталь

Cтраница 1

Кобальтовые быстрорежущие стали ( Р9К5, Р9К10) применяют для обработки деталей из труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов, в условиях прерывистого резания, вибраций, недостаточного охлаждения. [1]

Кобальтовые быстрорежущие стали ( Р18К5Ф2, Р9К5, Р9К10) применяют для обработки труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов в условиях тяжелого прерывистого резания, вибраций, при плохих условиях охлаждения. [2]

Кобальтовые быстрорежущие стали ( Р9К5, Р9КЮ) обладают относительно высокой теплостойкостью и теплопроводностью, что делает их особо пригодными при резании высоколегированных жаропрочных и нержавеющих сталей. Эти стали дороже рассмотренных выше быстрорежущих сталей, однако их применение в некоторых случаях позволяет существенно снизить себестоимость обработки, повысить производительность. [3]

Кобальтовые быстрорежущие стали применяются при обработке особо прочных сталей, трудно поддающихся резанию другими инструментальными сталями. Теплостойкость сталей РК5 и РКЮ лежит в пределах 630 - 650 С. [4]

Кобальтовые быстрорежущие стали должны применяться в особо трудных условиях работы режущего инструмента. [5]

Кобальтовые быстрорежущие стали, особенно те из них, которые содержат большое количество кобальта и вольфрама, трудно поддаются ковке. Они более хрупки, чем сталь Р18, и более восприимчивы к обезуглероживанию. Поэтому при эксплуатации инструмента из кобальтовых сталей необходимо обеспечить повышенную жесткость системы станок - деталь - инструмент. [6]

Кобальтовые быстрорежущие стали Р9К5, Р18К5Ф2, Р9К10 применяют для обработки труднообрабатываемых материалов в условиях прерывистого процесса резания. Их применяют для обработки труднообрабатываемых материалов при срезании стружек малого поперечного сечения. [7]

Кобальтовые быстрорежущие стали ( Р18К5Ф2, Р9К5, Р9К10) применяют для обработки труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов в условиях тяжелого прерывистого резания, вибраций, при плохих условиях охлаждения. [8]

Шлифуемость кобальтовых быстрорежущих сталей несколько ниже, чем у стали Р18, но значительно выше, чем у высокованадиевых сталей. При содержании ванадия более 2 % ( стали РЮК5Ф5Г Р9К10) шлифуемость кобальтовой стали ухудшается. [9]

Максимальная твердость кобальтовых быстрорежущих сталей в горячем состоянии достигается путем закалки при температуре, незначительно превышающей температуру для стали аналогичного состава, но без содержания кобальта. [10]

Для заточки инструмента из ванадиевых и кобальтовых быстрорежущих сталей находят применение высокоструктурные шлифовальные круги на керамической связке. Электрокорундовые круги высоких номеров структуры ( 8, 9 и 10) по сравнению с обычными шлифовальными кругами обладают повышенной производительностью и стойкостью. [11]

В качестве материала рабочей части быстрорежущих вышлифованных сверл обычно применяются кобальтовые быстрорежущие стали, а цельнотвердосплавных вышлифованных сверл-твердые сплавы группы ВК. [13]

В зарубежной практике для фрез, а также фасонных инструментов сложной формы применяются обычные и кобальтовые быстрорежущие стали. [14]

При обработке конструкционных сталей и перлитных чугунов с твердостью до 280 НВ применение кобальтовых быстрорежущих сталей на режиме резания, характерного для стали Р6М5, не рекомендуется, так как не обеспечивает повышение стойкости инструмента. Кобальтовые быстрорежущие стали оказываются эффективными при повышенных значениях режима резания. [15]

Страницы: 1 2

www.ngpedia.ru

Высоколегированная быстрорежущая сталь | Сталь и всё о стали

. Быстрорежущая сталь получила свое название потому, что изготовленный из нее инструмент может применяться для работы с более-высокой скоростью резания, чем инструмент из простой углеродистой стали.

. Быстрорежущая сталь получила свое название потому, что изготовленный из нее инструмент может применяться для работы с более-высокой скоростью резания, чем инструмент из простой углеродистой стали.

Существует значительное количество марок быстрорежущей стали; в их состав, кроме С и Fe, входят W, Сг, V, иногда Мо, Со и др. Основными легирующими элементами быстрорежущей стали являются Сг и W. Другие присутствующие элементы играют роль добавок, улучшающих свойства стали.

Широко применяемая в практике высококачественная быстрорежущая сталь, марки Р18, имеет следующий основной химический состав: 0,7-¦ 0,8% С; 3,8-4,6% Сг; 17,0-19,0% W; 1,0-1,4% V.

По структуре в , равновесном состоянии эта сталь относится к ледебуритному классу. Подобно белому доэвтектическому чугуну,, структура которого представляет аустенит (распавшийся) и ледебурит, литая быстрорежущая сталь также имеет ледебуритную эвтектику в сочетании с аустенитом или продуктами его распада.

Понятно, однако, что в состав ледебурита быстрорежущей сталш входит не простой цементит, а легированные карбиды; также и аустенит является легированным.

Отлитая в слитки быстрорежущая сталь подвергается обычно ковке на заготовки.

При этом ставится задача нё только придать стали форму в виде заготовок, но также преследуется цель раздробления ледебуритной эвтектики и более равномерного распределения карбидной составляющей в массе металла.

После обработки давлением быстрорежущая сталь с целью снижения твердости обычно подвергается отжигу. Чаще для этой цели применяется изотермический отжиг, состоящий в нагреве стали до 870-880°, последующем медленном охлаждении до 760° и выдержке при этой температуре до полного распада аустенита.

Отожженная быстрорежущая сталь имеет структуру из сорбитной основы в массе которой равномерно расположены мелкие округленные вторичные и несколько более крупные, входившие ранее в состав ледебурита, первичные карбиды

Содержащиеся в стали легирующие элементы распределяют между отдельными фазами примерно следующим образом; около половины хрома растворяется в о-железе (феррите), образующем с эвтектоидными карбидами сорбитную основу. Остальное количество Сг и другие карбидообразующие элементы W и V присутствуют в стали в виде разных карбидов, суммарное количество которых достигает 30-35% веса всего сплава.

Из отожженной быстрорежущей стали изготовляется инструмент, который затем поступает на термическую обработку. Термическая обработка инструмента состоит из закалки с температурой нагрева порядка 1260-1300° и последующего отпуска при 550-600°. Очень высокая температура нагрева при закалке быстрорежущей стали нужна для того, чтобы перевести в твердый раствор (легированный аустенит) возможно большее количество труднорастворимых при нагревании легированных карбидов.

Если закалка быстрорежущей стали будет производиться от более низких температур и, следовательно, карбиды не будут в значительной мере переведены в твердый раствор, то полученный после закалки мартенсит будет иметь недостаточную насыщенность легирующими элементами. По своим свойствам этот мартенсит не будет существенно отличаться от мартенсита низколегированной стали, который, как известно, не обладает достаточной красностойкостью.

С первого взгляда можно предположить, что применение столь высоких температур — нагрева, при закалке быстрорежущей стали должно было бы вызвать значительный перегрев стали и привести ее в совершенно хрупкое состояние. Однако в действительности этого не наблюдается ввиду того, что присутствующие в большом количестве в аустените труднорастворимые карбиды препятствуют росту аустенитного зерна.

Кроме того, выдержка при температуре нагрева под закалку обычно бывает непродолжительной. В качестве охлаждающей среды при закалке быстрорежущей стали обычно применяется масло. Однако быстрорежущая сталь, обладая малой критической скоростью закалки, может закаливаться не только в масле,но даже и на воздухе. Впрочем, как показывает опыт, инструмент, закаленный в масле, имеет несколько лучшие показатели стойкости при работе, чем инструмент, закаленный на воздухе.

Микроструктура закаленной быстрорежущей стали состоит из основной массы мартенсита и остаточного аустенита (около 30%), с большим числом рассеянных в основной массе, первичных (ледебу-ритного происхождения) карбидных зернышек. Твердость закаленной быстрорежущей стали велика и достигает 60-62 Rc. Однако, несмотря на высокую твердость, инструмент из закаленной, но неотпущенной быстрорежущей стали, обладает сравнительно низкой красностойкостью и уже при разогреве до 300-400° быстро затупляется или, как говорят в практике, садится.

Полагают, что понижение твердости в этом интервале температур отпуска связано со снятием возникающих при закалке внутрикристаллических напряжений. Однако прямые доказательства этого отсутствуют, и вопрос о природе процесса остается открытым. Тем не менее, факт .понижения твердости при нагреве закаленной быстрорежущей стали до температур 300-400° легко объясняет причину быстрого затупления закаленного, но не-отпущенного инструмента из быстрорежущей стали при его работе в случае разогрева до 300-400°.

Вместе с тем видно, что быстрорежущая сталь после отпуска при 550° приобретает более высокую, так называемую вторичную, твердость. Ранее полагали, что вторичная твердость вызвана превращением остаточного аустенита в мартенсит в процессе выдержки при отпуске стали.

В настоящее время установлено,что при нагреве в процессе отпуска при 550-600° наблюдается лишь выделение из аустенита дисперсных легированных карбидов, в результате чего степень легирования аустенита понижается, он становится менее устойчивым и при охлаждении до температуры мартенситного превращения и ниже переходит в мартенсит. Выделение из аустенита дисперсных карбидов приводит к повышению температуры Мартенситной точки.

Следовательно, переход остаточного аустенита в мартенсит протекает не при отпуске, как ранее полагали, а при охлаждении после отпуска. Роль отпуска заключается лишь в предварительной подготовке аустенита к превращению за счет уменьшения степени легирования. Однако остаточный аустенит в быстрорежущей стали обладает большой устойчивое! и для его почти полного превращения требуется несколько циклов высокого отпуска при 550-600° с последующим охлаждением после каждого из них.

Этим объясняется, что в практике термической обработки быстрорежущей стали ее обычно подвергают после закалки двух- или трехкратному отпуску при 560-570°.

Таким образом, возникновение вторичной твердости после отпуска быстрорежущей стали при 560° является результатом двух факторов — выделения из остаточного аустенита дисперсных карбидов и последующего превращения обедненного легирующими элементами остаточного аустенита в мартенсит. Последнее и представляет вторичную закалку стали.

Советскими учеными (С. С. Штейнберг, Н. А. Минкевич, А. П. Гуляев) впервые была предложена обработка быстрорежущей стали холодом путем охлаждения закаленной стали до весьма низких температур (ниже мартенситной точки этой стали) порядка от -80 до -100° С (см. § 120). В результате этой обработки достигается более полное превращение остаточного аустенита, и твердость быстрорежущей стали соответственно несколько повышается.

После закалки и двух- или трехкратного отпуска при 560-570° быстрорежущая сталь приобретает высокую твердость 62-65 Rc> большую износоустойчивость, связанную со значительным содержанием в стали твердых легированных карбидов, и способность сохранять твердость при нагревании до температуры ее предшествующего отпуска, т. е. до 570° и даже более — до 600°.

Микроструктура термически обработанной стали (фиг. 200) представляет чрезвычайно мелкоигольчатый («бесструктурный») мартенсит, в массе которого расположено-значительное количество карбидов (в основном первичных) вольфрама и ванадия.

Комплекс свойств быстрорежущей стали — высокая красностойкость, твердость и сопротивление износу- создают ее высокие режущие свойства. Если принять при обработке стали допускаемую скорость резания инструмента из углеродистой стали за единицу, то допускаемая скорость резания инструмента из быстрорежущей стали будет в 3-4 раза выше.

Следует заметить, что термическая обработка быстрорежущей стали должна производиться со значительными предосторожностями. Быстрорежущая сталь весьма мало теплопроводна.

Поэтому, во избежание возникновения трещин, нагревание для закалки должно осуществляться (по крайней мере, до температур 750-850°) медленно. В практике термической обработки обычно производится ступенчатый нагрев быстрорежущей стали. Первоначально быстрорежущую сталь медленно подогревают до 750-850°, затем переносят в другую печь, где и осуществляется нагрев до закалочных температур.

Весьма часто второй нагрев ведется в соляных ваннах, применение которых позволяете большой точностью выдержать заданный температурный режим, а также избегать опасного для всех видов инструментальной стали обезуглероживания стали с поверхности.

Для повышения твердости режущей кромки инструмента и уничтожения обезуглероживания слоя иногда термически обработанный инструмент из быстрорежущей стали подвергают низкотемпературному цианированию.

Наряду с высоколегированной вольфрамом быстрорежущей сталью типа рассмотренной выше марки Р18, в практике широко используются марки быстрорежущей стали менее легированные вольфрамом.

В отечественной промышленности распространение получила предложенная М. В. Приданцевым малолегированная марка быстрорежущей стали Р9 состава: С = 0,85-0,95%; Сг = 3,8-4,4%; W= 8,5-10,0%; V= 2,0-2,6%. Эта сталь имеет почти одинаковые режущие свойства с нормальной быстрорежущей сталью Р18, если твердость обрабатываемого материала не превышает 250-280 единиц по Бринелю.

Однако в случае обработки более твердого металла сталь Р9 несколько уступает Р18.

www.inmetal.ru

.jpg)