Влияние примесей на свойства сталей. Как кремний влияет на свойства стали

Влияние постоянных примесей на свойства стали

Содержание постоянных примесей обычно ограничивается следующими верхними пределами: 0,8 % Мn; 0,5 % Si; 0,05 % Р; 0,05 % S. При большем их содержании сталь следует относить к легированным, куда эти элементы введены специально.

Марганец

Его вводят в любую сталь для раскисления:

FeO + Mn -> MnO +Fe,

т.е. для устранения оксида железа. Марганец хорошо растворяется в феррите и цементите. Он повышает прочность стали, практически не снижая пластичности, резко уменьшает красноломкость, т.е. хрупкость при высоких температурах вызванную влиянием серы.

Кремний

Его вводят в сталь для раскисления:

2FeO + Si -> 2Fe + SiO2.

Кремний полностью растворим в феррите; сильно повышает предел текучести стали, что снижает способность стали к пластической деформации. В сталях, предназначенных для холодной штамповки, вытяжки, содержание кремния должно быть минимальное.

Фосфор

Железные руды, топливо, флюсы содержат какое-то количество фосфора, которое в процессе производства чугуна остается в нем в той или иной степени и затем переходит в сталь. Фосфор хорошо растворяется в феррите и аустените, а при высоком содержании образует фосфид Fe3Р (15,62 % Р). Растворяясь в феррите, фосфор искажает кристаллическую решетку и увеличивает пределы прочности и текучести стали, сильно уменьшает пластичность и вязкость; каждые 0,01 % Р повышают порог хладноломкости на 20…25 0С. Фосфор является вредной примесью в сталях.

Сера

Как и фосфор, сера попадает в металл из руд, а также из печных газов — продукт горения топлива (SO2). Сера весьма ограниченно растворима в феррите, и практически любое ее количество образует с железом сернистое соединение — сульфид железа FeS, который входит в состав эвтектики, имеющей температуру плавления 988 0С. Она располагается преимущественно по границам зерен. При нагреве стали до температуры прокатки, ковки (1000…1200 0С) эвтектика расплавляется, нарушая связь между зернами. В процессе деформации в этих местах образуются надрывы и трещины. Это явление носит название красноломкости. Введение марганца в сталь уменьшает вредное влияние серы, так как при введении его в жидкую сталь идет образование сульфида марганца, имеющего температуру плавления

1620 0С:

FeS + Mn -> MnS + Fe.

Частицы MnS располагаются в виде отдельных включений и при деформации вытягиваются в строчки вдоль прокатки.

Сернистые соединения сильно снижают механические свойства стали при статическом и циклическом нагружении, особенно вязкость, пластичность, предел выносливости. Сера является вредной примесью в сталях.

Азот и кислород

Содержатся в стали в небольших количествах, зависящих от способа производства. Они могут в газообразном состоянии находиться в различных несплошностях , в a-твердом растворе, присутствовать в стали в виде хрупких неметаллических включений: оксидов (FeO, SiO2, Al2O3 и др.) нитридов (Fe2N, Fe4N, Mn4N и др.). Азот, кислород и их соединения резко повышают порог хладноломкости, уменьшают ударную вязкость, понижают сопротивление хрупкому разрушению.

Водород

С железом гидридов не образует. Поглощенный при выплавке водород не только охрупчивает сталь, но приводит к образованию флокенов- тонких трещин овальной или округлой формы. Кроме того, водород в металл может попасть в процессе нанесения гальванических покрытий, сварке, при контакте с водородсодержащими средами. Для снижения водородной хрупкости (удаления водорода) металл нагревается до 150…180 0С, желательно в вакууме при давлении порядка 10-2…10-3 мм рт. ст.

Улучшение качества стали

Для удаления из жидкой стали растворенных в ней газов и неметаллических включений применяют ее вакуумную обработку. Для этого ковш с жидкой сталью помещают в герметически закрытую камеру, где создается разряжение 267…667 Па (2…5 мм рт. ст.). Бурно выделяющиеся газы увлекают с собой и выносят из металла неметаллические включения. В течение 10…15 минут количество растворенных газов уменьшается в 3…5 раз, количество неметаллических включений- в 2…3 раза.

Для защиты металла от окисления разливку стали ведут в инертной атмосфере, например, аргона, под слоем синтетического шлака. Для получения сталей особо высокого качества применяют электрошлаковый переплав (ЭШП), плазменнодуговой переплав, электроннолучевой переплав, электродуговой вакуумный переплав. Металл хорошо очищается (рафинируется) от газов и неметаллических включений обработкой шлаком и направленной кристаллизацией жидкого расплава, созданием глубокого вакуума.

dprm.ru

Влияние примесей на свойства сталей

Влияние примесей на свойства сталей

Постоянные примеси

Постоянные примеси (кремний, марганец, сера, фосфор и газы) в определенном количестве всегда присутствуют в стали. Кремний и марганец вводят в процессе плавки (до 0,4 % серы и 0,1–0,8 % марганца), а сера и фосфор попадают из руд и вторичного сырья (до 0,05 %).

Кремний и марганец присутствуют в любой стали, оставаясь в ней после раскисления в небольшом количестве в виде полезных примесей (они являются раскислителями). Марганец повышает прочность горячекатаной стали.

Сера и фосфор – вредные примеси, придают стали красноломкость (потери пластичности при 800 °С и выше).

Сталь с повышенным содержанием серы не поддается горячей обработке давлением. Кроме того, сера ухудшает механические свойства стали в холодном состоянии, значительно понижает ее вязкость. Единственное положительное влияние серы на свойства – улучшение обрабатываемости резанием.

Фосфор ухудшает пластические свойства стали, понижает ударную вязкость при комнатной температуре, а особенно при отрицательной температуре (придает стали хладоломкость). Это влияние заметно сказывается при содержании фосфора свыше 0,1 %. В отдельных случаях фосфор полезен: улучшает обрабатываемость стали резанием, а в присутствии меди – ее антикоррозионные свойства.

Сера и фосфор в повышенных количествах допускаются только в стали повышенной и высокой обрабатываемости резанием, которая имеет сравнительно невысокие механические свойства.

Газы (кислород, водород, азот) как правило являются вредными примесями, присутствуют в любой стали в очень малых количествах, и их называют скрытыми примесями. Газы присутствуют в твердой стали в следующих формах: в газообразном состоянии (в порах, пустотах), в α–твердом растворе; в виде соединений, т.е. неметаллических включений (нитридов, оксидов).

Большое количество водорода в стали опасно, так как это может привести к внутренним надрывам (флокенам). С течением времени количество водорода в стали уменьшается за счет выделения его из металла, которое происходит вследствие того, что водород не образует соединений с железом. Выделение водорода сопровождается улучшением механических свойств стали, особенно пластичности.

Азот и кислород образуют хрупкие неметаллические включения, ухудшающие свойства металла (уменьшение вязкости и повышение порога хладоломкости).

Случайные примеси

Случайные примеси – это химические элементы, попадающие в сталь из руд различных месторождений или из скрапа, а также вследствие разновидностей технологического процесса.

Наиболее часто случайными примесями являются никель (до 0,3 %), хром (до 0,2 %), медь (до 0,1 %). Содержание случайных примесей не допускается выше определенного предела, установленного техническими условиями для стали каждой марки, так как очень часто одни и те же элементы, полезные в стали одного состава, в другой оказываются вредными.

Специальные примеси

Специальные примеси (легирующие элементы) вводятся в сталь в определенных количествах с целью изменения ее строения и свойств (повышение прочности, получение особых физико–химических свойств и т.д.). Легирующие элементы преимущественно растворяются в основных фазах железоуглеродистых сплавов (феррите, аустените, цементите) или образуют специальные карбиды.

weldworld.ru

Кремний — Влияние на свойства

Главным отличием технического титана от чистого является более высокое содержание примесей, особенна кислорода и азота, сильно влияющих на механические свойства металла, а также железа и кремния. Кроме того, в техническом гитане может присутствовать примесь водорода, что также оказывает влияние на свойства металла. Определенное влияние имеет и содержание в техническом титане примеси углерода, если оно превосходит 0,1 Уо, т. е. минимальную концентрацию для образования свободного карбида. [c.362] Кремний на хладноломкость стали влияет неоднозначно. Так, в строительных сталях, используемых в состоянии после проката, отжига и нормализации, увеличение кремния в составе стали приводит к повышению температуры перехода в хрупкое состояние. Вместе с этим введение небольшого количества кремния (0,15—0,35%) в кипящую сталь снижает температуру порога хладноломкости это положительное действие кремния усиливается при совместном раскислении алюминием [51]. Увеличение кремния до 1,0—1,2% оказывает положительное влияние на свойства малоуглеродистых конструкционных марок сталей после закалки и низкого отпуска [58]. [c.41]Небольшие количества примесей внедрения — кислорода, азота, углерода (для ниобия и тантала — и водорода), а также таких примесей, как кремния, железа, никеля, кальция, серы, висмута и др., оказывают заметное влияние на свойства (и особенно на пластичность) тугоплавких металлов. [c.393]

Наряду с хромом положительное влияние на свойства сталей для валков оказывают кремний, вольфрам, ванадий. [c.80]

Содержание кремния в углеродистой инструментальной стали не должно быть высоким во избежание появления графитизации (в стали с содержанием углерода выше 10/ ). В пределах, предусмотренных ГОСТ, кремний почти не оказывает влияния на свойства инструментальной стали [7]. [c.437]

Основными примесями в сплавах дуралюмин являются железо и кремний. Их влияние на механические свойства показано на ф гг. 114 [c.179]

При подобранном соотношении бора и кремния в широком пределе толщин стенок и эвтектичности чугуна получается своеобразная половинчатая структура с равномерно распределенной цементитной сеткой на перлитной основе. В зависимости от количества введенного бора возможно получение твердости до 260 НВ. Серый чугун с тонкой цементитной сеткой хорошо обрабатывается. Аналогичное влияние на свойства чугуна оказывают комплексные добавки бора и алюминия. Путем легирования бором можно значительно повысить износостойкость чугуна без опасения понизить его обрабатываемость [И]. [c.86]

Красители пластмасс 297 Кремний — Влияние на свойства стального литья 115 Крепежные резьбы — см. Резьбы крепежные [c.961]

Кроме углерода, в чугуне присутствует ряд примесей — марганец, кремний, сера, фосфор и др., но их количество и влияние на свойства чугуна иное, чем в стали. [c.145]

Марганец п кремний вводят в сталь для ее раскисления в процессе плавки. Эти элементы растворяются в феррите и структурно не обнаруживаются, но заметно влияют на свойства стали, повышая прочность, твердость и снижая пластичность. Однако принимая во внимание, что содержание марганца и кремния в обычных сталях приблизительно одинаково, их влияние на свойства сталей разного состава не учитывается. [c.77]

Взаимодействие атомов растворенных элементов. Этот вопрос имеет практическое значение, поскольку такое взаимодействие оказывает влияние на свойства сплавов. Показано, что добавки марганца и хрома в а-железо увеличивают растворимость в нем углерода, а добавки кремния и кобальта, наоборот, снижают растворимость углерода в а-железе и что карбидообразующие элементы также увеличивают растворимость углерода в у-железе [112,, 196]. Из этого следует, что в присутствии кремния или кобальта (или обоих одновременно) атомы углерода стремятся переместиться из объемов, более богатых кремнием (или кобальтом), в объемы, менее богатые этими элементами. [c.119]

Кремний — Влияние на свойства стали и чугуна 8 (табл. 3) [c.287]

В указанных количествах марганец и кремний существенного влияния на структуру и свойства стали не оказывают. Фосфор и сера, как известно, вызывают повышенную хрупкость стали и поэтому их присутствие в стали нежелательно. [c.88]

Как уже было сказано, собственному сопротивлению германия при комнатной температуре 50 ом см отвечает концентрация собственных носителей тока 2,5 10 см собственному сопротивлению кремния 10 ом см соответствует концентрация 6,8 X X 10 в 1 см . Эти цифры соответствуют приблизительно тем концентрациям большинства примесей в указанных материалах, которые лежат за пределами их заметного влияния на свойства. [c.485]

Кроме углерода, в состав сталей входят марганец, кремний, сера, фосфор и другие элементы. Они оказывают различное влияние на свойства сталей, улучшая или ухудшая их качество. [c.134]

Кремний (51) и марганец (Мп) в небольших количествах всегда содержатся в стали, так как это связано с технологией выплавки стали. Обычно в стали содержится не более 0,4% кремния и 0,8% марганца. В таких количествах эти элементы не оказывают существенного влияния на свойства стали. Стали с большим содержанием кремния и марганца имеют повышенную прочность, упругость и износостойкость. Однако при этом снижается пластичность, свариваемость и теплопроводность стали. [c.26]

Легированными называются стали, в которых, кроме углерода, существенное влияние на свойства оказывают хром, никель, ванадий, вольфрам, бор, молибден, кремний, марганец и другие элементы, содержащиеся в значительном количестве в стали. [c.28]

П. П. Аносов первый в мире, с целью получения высококачественной стали, в 30-х годах прошлого столетия изучил влияние на свойства стали легирующих элементов (марганца, хрома, титана, кальция, кремния, алюминия и магния), положив этим начало учению о легированных сталях. [c.6]

Чг/гун — сплав железа с содержанием углерода 2—5%. Содержащиеся в чугуне кремний, марганец, фосфор и сера оказывают значительное влияние на свойства отливок. Вредное действие оказывает сера. Изделия из чугуна получают главным образом отливкой в песчаные и металлические формы под центробежным давлением (водопроводные и канализационные трубы и другие полые заготовки) и небольшую часть в виде мелких отливок в оболочковые формы и по выплавляемым моделям. [c.8]

Кремний при содержании его в пределах 0,17—0,37% также не оказывает никакого влияния на свойства стали и этого количества достаточно для раскисления стали, предварительно раскисленной марганцем. [c.120]

Кремний и марганец вводят в сталь при ее выплавке для раскисления, т. е. очищения ее от кислорода, являющегося вредной примесью. Обычно сталь содержит до 0,5% кремния и до 1,0% марганца. В таких количествах эти элементы почти не оказывают влияния на свойства стали и потому не могут считаться легирующими элементами. Легирующими элементами они становятся, когда их содержание больше 0,8% для кремния и больше 1,0% для марганца. Таким образом, если в стали кремния содержится до 0,8%, то он представляет собою простую примесь если же его содержание свыше 0,8%, то его следует считать уже легирующим [c.89]

Спокойные углеродистые конструкционные стали кроме углерода всегда содержат такие примеси, как марганец, кремний, серу и фосфор. Эти примеси оказывают различное влияние на свойства стали. С увеличением содержания углерода непрерывно возрастают твердость, предел прочности, предел текучести и предел упругости. Одновременно с этим уменьшаются относительное удлинение и ударная вязкость. [c.155]

Какое влияние на свойства стали оказывают кремний и марганец [c.58]

Введение в сталь легирующих элементов улучшает ее механические свойства. Однако наилучшее сочетание свойств легированные конструкционные стали приобретают после упрочняющей термической обработки. В зависимости от условий работы деталей машин (зубчатые колеса, оси и валы, рессоры и пружины, подшипники и др.) сталь должна обладать тем или иным комплексом механических свойств. Различные стали по-разному удовлетворяют этим требованиям, причем для стали одного и того же назначения могут быть использованы разные легирующие элементы. Увеличение содержания легирующих элементов оказывает положительное влияние на свойства конструкционной стали до определенного предела, например, хрома — до 3%, марганца и кремния — до 1,5—2%, никеля — до 5%, молибдена и вольфрама — до 1—2%. При более высоком содержании легирующих элементов положительное влияние легирования на механические свойства стали уменьшается. [c.169]

Кремний и марганец — это примеси, необходимые в процессе самого изготовления стали. Обычно содержание кремния в стали не превышает 0,4%, а марганца 0,8%. В таких ко- личествах они не оказывают существенного влияния на свойства стали. [c.12]

Алюминий положительно влияет на механические свойства магния. В распространенные магниевые сплавы алюминий наряду с цинком, марганцем и кремнием вводят как легирующую добавку. Примеси кальция, бериллия, циркония и редкоземельных элементов оказывают существенное влияние на свойства магниевых сплавов их вводят в небольших количествах в специальные сплавы. Сплавы магния с литием, по литературным данным, являются перспективными. [c.431]

Серьезное влияние на свойства металла шва оказывает качество углекислого газа. Повышенное содержание в нем водяных паров и воды способствует образованию пор даже при хорошей защите дуги от воздуха и надлежащем количестве кремния и марганца в сварочной ванне (см. 6-4). При применении углекислого газа и сварочной проволоки соответствующего состава поры в швах не образуются. В этом случае отрицательное влияние ржавчины проявляется меньше, чем при сварке под флюсом. При сварке проволокой диаметром 0,5—1,4 мм металл капель в сварочной ванне окисляется в меньшей степени, чем при сварке проволокой диаметром 1,6—3 мм. Поэтому содержание кремния и марганца в шве при проволоке диаметром 0,5—1,4 мм может быть несколько меньшим, чем при проволоке большего диаметра. [c.480]

Кремний — Влияние на свойства стального литья 122 — Свойства 6 — Твердость 69 — Физические константы 40 Кюри 76 [c.544]

Сплавы алюминия с медью и магнием. Система эта имеет гл. обр. теоретич. интерес, т. к. всегда присутствующий в технич. сплавах кремний оказывает совместно с магнием большое влияние на свойства сплава. Изучавший эту систему Фогель нашел составляющую, близко по составу подходя- [c.306]

Вольфрам очень высокой чистоты пластичен при комнатной температуре. По прочности при высоких температурах вольфрам превосходит все остальные металлы. На механические свойства вольфрама сильное влияние оказывают примеси. Содержание в металле небольших количеств примесей делает его очень хрупким (хладноломким). Наиболее отрицательное влияние на свойства вольфрама оказывают кислород, азот, углерод, железо, фосфор, кремний. [c.398]

Важную роль в процессе выплавки стали имеет степень ее раскисления, от которой зависит качество стали. По степени раскисления сталь делится на спокойную, полуспокойную и кипящую. В спокойной стали кремния содержится 0,12—0,35 %, в кипящей стали лишь следы (равно или менее 0,05 %), а в полу-спокойной стали кремния содержится менее 0,17%. Для уменьшения содержания в стали серы и неметаллических включений, оказывающих вредное влияние на свойства стали, применяют обработку жидкой стали редкоземельными металлами, а также бором, при этом содержание серы уменьшается в 2—5 раз, повышаются пластические свойства, в 1,5—2 раза растет ударная вязкость, смещается критическая температура хладОломкости в область более низких температур. [c.24]

Присадкой циркония можно повысить сопротивление изнашиванию и удароустойчивость белого чугуна при поддержании концентрации кремния в пределах 0,8—1,0%. При этом содержание циркония желательно в пределах 0,2—0,3%. Однако по своему влиянии -на свойства чугуна цирконий менее эффективен, чем титан. Очевидно, его применение более целесообразно в комплексе с кремнием, марганцем и хромом. Значительный интерес представляет также одновременное модифицирование белого чугуна титаном и цирко" нием. [c.64]

В области теории и практики доменного и сталелитейного производства, а также коксохимии долго и успешно работал акад. Николай Прокопьевич Чижевский (1873—1952). Его творческие усилия были направлены на создание новых конструкций печей для производства кокса, на расширение сырьевой базы коксохимической иромышленности. Ученый предложил коксовать каменные угли с добавкой железной руды и колошниковой пыли. Так был впервые получен железококс — новый вид сырья для доменной плавки. И. П. Чижевский исследовал влияние азота, кремния и марганца на свойства стали, предложил эффективные методы определения содержания газов в металле, одним из первых занялся весьма перспективной проблемой использования вакуума в процессах выплавки металла. [c.216]

Химический состав 218 Кремнемолнбденовый чугун 225 Кремний — Влияние на свойства и [c.239]

Следующей по степени влияния на свойства шлака, является окись натрия NajO. Натрий вносится в нефть с солеными буровыми водами в форме хлоридов и в зависимости от технологии переработки содержание его в мазуте меняется в весьма широких пределах. Соединения натрия легкоплавки и при горении возгоняются. Окислы никеля, кремния и железа, как правило, содержатся в топливе в небольших количествах и влияние этих компонентов на свойства шлака, по-видимому, незначительно [Л. 7-14]. [c.182]

Кремний также вводят в сталь для раскисления. Содержание кремния как технологической примеси обычно не превьппает 0,37%. Кремний присутствует в сталях и сплавах в твердом растворе а и как технологическая примесь влияния на свойства стали не оказывает. В сталях, предназначенных для сварных конструкций, содержание кремния не должно превышать 0,12...0,25%. [c.152]

Давно известны методы введения алюмокремнещелрчных (AKS) присадок (окислы калия, алюминия, кремния) и их положительное влияние на свойства проволок из вольфрама. [c.298]

Кремний (51) в количестве более 1% оказывает особое влияние на свойства стали содержание 1—1,5% 51 увеличивает прочность, причем вязкость сохраняется. Лри большем содержании кремния увеличиваются электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислотостойкость, окали-ностойкость. [c.103]

Наиболее чистый титан, который применяют в основном для исследовательских работ, получают йодидным методом, основанным на диссоциации тетрайодида титана при высокой температуре. Этот метод описан в разделе Полупроводники и металлы высокой степени чистоты . Суммарное количество примесей в йодидном титане не превышает 0,05—0,2%, причем основными являются не газовые примеси, оказывающие особо сильное влияние на свойства титана, а металлические, такие, как кремний, железо, магний, марганец и др. [c.372]

Изменение структуры сплава, точнее формы и размера частиц фазовых составляющих, оказывает существенное влияние на свойства САС-1. Замечено, что форма и размер кристаллов кремния неодинаковы в частицах порошка разной величины. Большую роль в данном случае играет скорость кристаллизации сплава при распылении. Так, в крупных частицах, охлаждающихся медленнее, первичные кристаллы кремния по форме подобны таковым в литых заэвтектических силуминах, но по размеру в десятки раз мельче их (рис. 147, а). Чем меньше размер частицы, т. е. чем выше скорость охлаждения сплава, тем меньше по величине кристаллы кремния, а их форма ближе к округлой, структура сплава приобретает квазизвтектический характер. [c.302]

Чугун и сталь представляют собой сплавы железа с углеродом кроме того, они содержат кремний, марганец, фосфор, серу и другие элементы, как обязательные составляющие, а также в качестве примесей. Углерод является элементом, оказывающим определяющее влияние на свойства железоуглеродистых сплавов. В зависимости от процентного содержания углерода сплавы делятся на сталп п ч-угуны. [c.5]

Разнообразные требования, предъявляемые к нержавеющим сталям, привели к их интенсивному совершенствованию. Наряду с разработкой новых сплавов видоизменялись, иногда неоднократно, и традиционные стали. Эти изменения вносили с целью усовершенствования производства и внедрения новых методов. В результате появились многочисленные технические условия и патенты, назначение которых не всегда сразу понятно. Положение резко изменилось после принятия новых Британских стандартов, охватывающих основную номенклатуру используемых сталей. К ним относят В5 970 часть 4 1970 (болванки, заготовки, прутки, поковки и сортовой прокат), а также В5 1449 часть 4 1967 (плиты, листы, лента). Эти технические условия приведены в табл. 1.6—1.8 классификация сталей основана иа их структуре (мартенситиая, ферритная или аустенитная), определяющей основные физические свойства. Приведены данные лишь по тем легирующим элементам, которые наиболее важны. Другие элементы присутствуют либо как случайные примеси, либо как добавки, необходимые при производстве стали (например, кремний и марганец добавляют как раскислители), и существенного влияния на свойства стали не оказывают. [c.23]

Железо при комнатной температуре практически нерастворимо в алюминии и присутствует в нем в виде самостоятельной фазы (А1эРе). В жаропрочных алюминиевых сплавах железо в сочетании с никелем оказывает положительное влияние. В большинстве же случаев железо относится к вредным примесям в алюминии. Кремний иа механические и физико-химические свойства алюминия влияет так же, как и железо. Значительное влияние на свойства ряда алюм1и1ниевых сплавов оказывают даже не- [c.354]

mash-xxl.info

Раскисление, дегазация и легирование стали :: Книги по металлургии

ЛЕГИРОВАНИЕ СТАЛИ

ВЛИЯНИЕ ЛЕГИРУЮЩИХ ПРИМЕСЕЙ НА СВОЙСТВА СТАЛИ

По химическому составу стали можно разделить на углеродистые и легированные. Сталь называют легированной, если в ней заданным составом обусловлено содержание элементов, отсутствующих в обычной углеродистой стали в значительных количествах, или имеется повышенное против допускаемого в углеродистой стали содержание кремния и марганца.

В состав обычной углеродистой стали входят следующие элементы: С, Si, Μn, Al, S, Ρ, О, Η и N. Содержание углерода обусловливает марку и свойства углеродистой стали. Кремний, марганец и алюминий вводят в эту сталь в незначительных количествах, главным образом для ее раскисления. Марганец и кремний обеспечивают также заданные механические свойства стали. Остальные перечисленные элементы попадают в готовую сталь из шихтовых материалов или печных газов и являются вредными примесями. Кроме указанных элементов, в углеродистой стали всегда содержатся незначительные количества хрома, никеля, меди и молибдена, вносимых шихтой. В углеродистой стали, выплавленной на машиностроительных заводах или заводах, производящих в большом количестве легированные стали, содержание этих элементов выше.

Наиболее распространенными легирующими элементами являются: Сr, Mn, Ni, Si, W, Mo, V, Ti, Cu, Co, Al, B, Nb, Zr, N, As, S, P.

В современной практике особенно часто сталь легируют первыми восемью элементами.

Ниже кратко излагается влияние различных элементов на свойства стали.

Углерод содержится в стали всех марок в количестве от 0,02 до 1,5%. С увеличением содержания углерода повышаются твердость и прочность и понижается пластичность стали. Увеличение количества углерода на каждую 0,1% в пределах до 0,85% повышает предел текучести на 2,8 кг/мм2, предел прочности— на 6,5 кг/мм2, снижает удлинение на 4,3% и сжатие поперечного сечения — на 7,3%. При увеличении содержания углерода более 0,85% его влияние на механические свойства стали проявляются в меньшей степени. Углерод увеличивает режущую способность -стали, повышает электросопротивление, коэрцитивную силу, несколько уменьшает плотность стали; снижает температуру плавления стали примерно на 90° С на каждый процент углерода. В условиях сталеплавильного процесса он является раскислителем и определяет содержание кислорода, растворенного в жидкой стали. В твердой стали углерод образует с железом различные структурные составляющие, что определяет свойства стали и является основой для ее последующей термической обработки.

Марганец содержится во всех сортах стали и является раскислителем или легирующим элементом. Марганец в виде ферромарганца широко используют в сталеплавильных процессах. Он облегчает горячую обработку стали давлением, образуя тугоплавкие соединения с серой и кислородом. Остаточное количество марганца (0,25—1,0%), растворяясь в феррите и частично образуя карбид, положительно влияет на механические свойства стали. В этих пределах марганец улучшает прокаливаемость стали, повышает предел текучести металла и почти не влияет на удлинение. В конструкционные легированные стали вводят до 1,8% Μη. Марганец является аустенитообразующим элементом. Высокоуглеродистая сталь с 13% Μη имеет в закаленном состоянии аустенитную структуру и хорошо сопротивляется истиранию при ударной нагрузке. В комплексе с вольфрамом и молибденом марганец служит заменителем никеля в конструкционных сталях, а с азотом—в нержавеющих сталях.

Кремний, являющийся более сильным раскислителем, чем марганец, вводят в сталь для раскисления в небольших количествах (0,2—0,4%). При содержании более 0,8% кремний является легирующим элементом. В количестве около 1% кремний повышает предел прочности и предел текучести стали, не снижая вязкости металла, поэтому углеродистую сталь с указанным содержанием кремния применяют для изготовления рессор и пружин. Кремнемарганцовистые стали, содержащие кремний и марганец в пределах 1 —1,3%, имеют хорошие пластические и прочностные свойства и служат заменителями хромоникелевой стали. Кремний повышает магнитную проницаемость и электросопротивление, понижает потери на гистерезис, поэтому электротехнические стали содержат кремний (1,5—2% в динамной стали, до 4%—в трансформаторной). Кремний, являясь феррито-образующим элементом, повышает кислотостойкость металла. Сплав, содержащий до 14% кремния (термосилид), применяют для кислотоупорного литья.

Алюминий—энергичный раскислитель. Для раскисления и регулирования размера первичного зерна аустенита в сталь обычно вводят не более 0,2% А1. Алюминий предотвращает старение стали и повышает ее пластические свойства. В хромомо-либденовые и хромистые стали, предназначенные для азотирования, вводят 0,7—1,2% А1.

Сера в обычных сортах стали содержится в количестве 0,01 — 0,05% и почти полностью находится в виде неметаллических включений. Она вызывает красноломкость стали, снижает механические свойства, увеличивает склонность стали к ржавлению и истиранию, уменьшает способность стали к глубокой вытяжке (штамповке). При более высоком содержании сера облегчает обрабатываемость стали на станках, поэтому в специальные сорта стали (автоматную) вводят 0,1—-0,3% S.

Фосфор в стали обычно присутствует в количестве 0,02— 0,1%· Он Вызывает хладноломкость стали. В средне- и высокоуглеродистых сталях это проявляется при меньших содержаниях фосфора, чем в низкоуглеродистых. В сталях, работающих только при повышенных температурах, допускается более высокое содержание фосфора. В гаечную и болтовую сталь для улучшения обрабатываемости вводят около 0,1% Р. Фосфор повышает коррозионную стойкость стали и препятствует слипанию тонких листов при прокатке листового железа.

Хром является одним из наиболее распространенных легирующих элементов, его используют как самостоятельно, так и в комплексе с другими элементами. Содержание хрома в легированной стали колеблется от 0,5 до 30%. Хром является феррито-образующим элементом; его присадка ведет к расширению температурного интервала затвердевания металла. При содержании 1.5% хром увеличивает твердость и прочность стали, не снижая ее пластичности. Для улучшения механических свойств стали вводят около 1% Сг. Хром повышает прочность стали при высоких температурах и увеличивает сопротивление окислению. Сталь, содержащая около 5% Сг, является теплостойкой. В кислотоупорной стали содержание хрома составляет 17—20%, в жаропрочных — 23—28%. Хром увеличивает прокаливаемость стали и несколько уменьшает склонность <к перегреву, увеличивает сопротивление стали истиранию; в количестве 0,15—0,3% предотвращает слипание тонких листов кипящей стали при прокатке пакетами.

Никель применяют для легирования стали в концентрации от 1 до 25%. Он повышает прочность, особенно ударную вязкость стали и сопротивление окислению, увеличивает прокаливаемость, мало влияет на прочность стали при высоких температурах. Никель является аустенитообразующим элементом. В кислотоупорную сталь вводят 8—12% Ni, в окалиностойкую — 18—20%; служит стабилизатором аустенитного состояния при высоких и при низких температурах. В больших количествах никель применяют для производства сплавов (нихромов), предназначенных для изготовления нагревательных элементов. Никель— дорогой и дефицитный металл, поэтому постоянно ведут работы по созданию сталей и сплавов, в которых никель был бы заменен другими элементами.

Молибден для легирования стали вводят в количестве от 0,2 до 5%. Молибден до 0,6% повышает прочность и твердость стали, улучшает пластические свойства. Молибден сильно увеличивает прокаливаемость стали и обладает свойством ликвидировать отпускную хрупкость. В конструкционной стали содержится 0,2—0,4% Мо. Молибден повышает прочность стали при высоких температурах и поэтому его вводят в теплостойкие (0,4—0,6%) и жаропрочные (2—5%) стали. Некоторые жаропрочные сплавы содержат более 5% Мо. Молибден — очень дорогой и дефицитный металл, поэтому проводят большое число исследований с целью замены молибдена в стали другими элементами.

Вольфрам применяют в сталях, работающих при высоких температурах и больших ударных нагрузках. В быстрорежущую инструментальную сталь вводят 8,5 и 18% W, в штамповые и инструментальные— 1—8%, в жароупорные — 2—3%. Вольфрам— карбидообразующий элемент, поэтому сталь, содержащая вольфрам, обладает большой прочностью и твердостью. Стоимость вольфрама очень высока, поэтому его применяют только для некоторых сталей.

Ванадий—карбидообразующий элемент, сильно измельчает зерно аустенита, повышает прочность и увеличивает вязкость металла. Сталь, содержащая ванадий, хорошо сопротивляется ударным нагрузкам. Конструкционная сталь содержит 0,15— 0,4% V, а быстрорежущая инструментальная — 1—2% V. Ванадий— дефицитный металл. При переработке железных руд, содержащих ванадий, он окисляется и переходит в шлак, который специально перерабатывают с целью извлечения ванадия.

Титан образует прочные карбиды и нитриды, сильно измельчает зерно аустенита. 0,4—0,7% Ti вводят в кислотоупорную сталь для связывания углерода в прочные .карбиды, в результате чего уменьшается склонность этой стали к межкристаллической коррозии. Конструкционные стали содержат 0,1—0,15% Ti. Титан вводят в сталь, предназначенную для электросварки, с целью уменьшения самозакаливаемости. В ферритной высокохромистой стали титан измельчает зерно и препятствует образованию аустенита.

Ниобий — сильно карбидообразующий элемент. Повышает прочность и твердость низколегированной стали, а также заметно увеличивает сопротивление стали окислению при высокой температуре. Присаживается в нержавеющую сталь для устранения склонности к межкристаллитной коррозии, а в углеродистую (0,1%) и марганцовистую конструкционную (0,25%) — для ликвидации отпускной хрупкости.

Медь повышает прочность феррита. В количестве до 0,5% увеличивает пластичность стали в холодном состоянии, в количестве 0,2% —сопротивляемость углеродистой стали атмосферной коррозии. 3—4% Си вводят в хромоникелевую нержавеющую сталь для повышения ее коррозионной стойкости, 0,2% Си вводят в сталь, предназначенную для изготовления корпусов кораблей, так как медь препятствует прилипанию водорослей и 'ракушек на подводную часть судна; кроме того, медь повышает предел текучести этих сталей. При содержании меди выше 0,3% в стали образуются участки эвтектического сплава, богатого медью и обладающего низкой температурой плавления. Этот сплав отлагается по границам зерен и вызывает красноломкость, металла при ковке и прокатке.

Бор в количестве 0,002—0,004% вводят в конструкционную сталь, предназначенную для термической обработки, с целью увеличения прокаливаемости. Влияние 0,002% В на увеличение прокаливаемости эквивалентно влиянию 0,2% Мо или 1% Ni, поэтому бор вводят вместо дефицитных элементов в высокопрочные, конструкционные стали. Количество марок стали, содержащей бор, с каждым годом возрастает.

Кобальт — дорогой металл. Быстрорежущая сталь, содержащая кобальт, остается очень твердой при высокой температуре (режущая кромка сохраняет свои свойства даже при температуре красного каления). Магнитотвердые сплавы (алнико) содержат до 24% Со. Кобальт повышает стойкость стали против окисления при высокой температуре, поэтому входит в состав сталей, 'из которых изготовляют лопатки турбин, выхлопные клапаны двигателей внутреннего сгорания и др. Содержание кобальта в изготовляемых сплавах доходит до 55%.

Цирконий вводят в углеродистые и конструкционные стали в. количестве 0,1—0,25%. Цирконий аналогично алюминию измельчает зерно стали, повышает температурный порог начала роста зерна и прокаливаемость стали. Увеличивает предел выносливости стали на воздухе и в коррозионной среде и прочностные характеристики, ударную вязкость при температурах ниже нуля и улучшает свариваемость стали. Цирконий повышает теплоустойчивость стали в пределах температур до 500° С. Комплексное легирование цирконием и другими элементами (ванадием, титаном) сказывается на свойствах стали сильнее, чем легирование одним цирконием. Вследствие высокой стоимости и большого угара (~50%) цирконий не нашел широкого распространения в металлургии, хотя в настоящее время разработано несколько марок стали, рекомендованных промышленности.

Кальций в количестве 0,2—0,5% вводят в углеродистые и конструкционные стали для раскисления. В высоколегированных сталях кальций выполняет роль модификатора. Вводится в сталь обычно в виде силикокальция, реже — в виде металлического кальция. В присутствии алюминия или редкоземельных металлов кальций способствует образованию глобулярных неметаллических включений.

Свинец (до 0,25%) вводят в некоторые стали для облегчения обработки резанием. На механические свойства стали влияет очень мало. Свинец совершенно не растворяется в жидкой стали, образует эмульсию; часть его при взаимодействии со сталью испаряется. Присаживают свинец в изложницы. Пары окислов свинца ядовиты, поэтому необходимо принимать меры к их улавливанию.

Цинк применяют как покрытие тонколистовой стали и труб для защиты от ржавления. В жидкую сталь его вводить нельзя, так как он испаряется при температурах сталеварения.

Олово не применяют в качестве легирующего элемента, а используют как покрытие очень тонкой (белой) жести. В сталь олово попадает из шихты. Олово в количестве 0,06% вызывает хрупкость стали при температурах ковки и прокатки (красноломкость), в количестве до 0,1% не влияет на механические свойства стали, однако в стали, предназначенной для глубокой вытяжки, содержание олова не должно превышать 0,02—0,03%.

Мышьяк попадает в сталь из железных руд. Особенно много мышьяка содержится в стали, выплавляемой из чугуна, полученного из руд Керченского месторождения. Мышьяк в стали не является вредной примесью, и его действие похоже на действие меди. При содержании до 0,1% мышьяк повышает предел прочности и предел упругости стали (на каждую 0,01 % увеличения содержания мышьяка 0,4 кг/мм2). При этом пластичность и ударная вязкость снижаются незначительно. До 0,25% мышьяк не изменяет свариваемость стали. Мышьяк при затвердевании ликвирует подобно сере и фосфору. Присадка мышьяка несколько повышает сопротивляемость стали атмосферной коррозии.

Редкоземельные металлы (церий, лантан и др.), введенные в сталь в виде мишметалла или ферроцерия , заметно влияют на механические и технологические свойства сталей. Церий и лантан применяют в качестве модификаторов различных сталей; одновременно они являются десульфураторами и дегазаторами стали. Количество мишметалла или ферроцерия, вводимых в ковш, колеблется в 'пределах 1—3 кг на тонну жидкой стали. При введении такого количества редкоземельных металлов в слитках л отливках углеродистой, конструкционной и высоколегированной сталей исчезает дендритная структура. Жидкотеку-честь стали при этом повышается, что способствует быстрому удалению сульфидов церия и лантана, образующихся при взаимодействии с жидким металлом. Наиболее полная десульфура-ция кислой стали (примерно на 50%) достигается при введении церия (0,2—0,3%) и силикокальция (0,2—0,3%) непосредственно в струю металла во время выпуска в ковш. Присутствие редпоземельных металлов в стали улучшает ее свариваемость и деформируемость в горячем состоянии. Присадка в сталь Х23Н18 0,1—0,2% ферроцерия способствует измельчению литой структуры металла и улучшению ковкости и прокатываемость слитков. Введение 0,05—0,1% мишметалла в сталь 40Н ослабляет внеосевую зональную неоднородность слитков и отливок, присадка 0,15—0,2% сплава практически предотвращает образование усов в слитках. Церий способствует повышению свойств литой стали до уровня кованой. Чем больше загрязнений в жидкой стали, тем эффективнее влияние обработки ее церием. Чем более легирована сталь, тем меньше оптимальная величина добавок: церия. Для ответственных отливок из углеродистой стали эта величина составляет 0,2—0,3%, для стали, легированной никелем, хромом, кремнием,—0,1—0,15%.

Другие элементы периодической системы в виде примесей также могут присутствовать в стали, однако их содержание настолько ничтожно, что они не оказывают какого-либо заметного влияния на свойства металла. Интересно отметить, что даже в состав технически чистого железа входит около двадцати различных элементов, хотя их общее содержание не превышает 0,25%.

markmet.ru

Влияние примесей на свойства сталей

Количество просмотров публикации Влияние примесей на свойства сталей - 928

Сплавы на базе железа являются основными материалами для изготовления деталей машин, приборов, строительных конструкций и различного инструмента. Широкое применение сталей в машиностроении обусловлено сочетанием ценного комплекса их механических, физических, химических и других свойств. Свойства сталей зависят не только от их состава и соотношения компонентов, но и от вида термической и химико-термической обработки, которым они подвергаются.

Сталью называют сплав железа с углеродом (0,02...2,14 %), постоянными примесями которого являются марганец до 0,8 %, кремний до 0,5 %, фосфор до 0,05 %, сера до 0,05 %. Такую сталь называют углеродистой. В случае если в процессе выплавки добавляют легирующие элементы (Сг, Si, Ni, Mn, V, W, Mo и др.), причем некоторые из них сверх их обычного содержания, то получают легированную сталь.

Рассмотрим влияние углерода, постоянных примесей и легирующих элементов на механические свойства сталей.

Углерод оказывает сильное влияние на свойства стали. С увеличением его содержания повышаются твердость и прочность стали, снижаются пластичность и вязкость (рис. 5.1).

Временное сопротивление ав достигает максимального значения при содержании углерода приблизительно 0,9 %. Структура углеродистых сталей должна быть ферритно-перлитной (до 0,8 %), перлитной (0,8 %) и перлитоцементитной (свыше 0,8 % углерода). Появление в структуре стали вторичного цементита снижает ее пластичность и прочность.

Марганец и кремний вводят в сталь для ее раскисления в процессе плавки. Эти элементы растворяются в феррите и структурно не обнаруживаются, но заметно влияют на свойства стали, повышая прочность, твердость и снижая пластичность. При этом принимая во внимание, что содержание марганца и кремния в обычных сталях приблизительно одинаково, их влияние на свойства сталей разного состава не учитывается. Рис. 5.1. Влияние углерода на механические свойства стали

Сера попадает в чугун, а затем и в сталь. Она не растворима в железе и образует с ним сульфид железа FeS, который в виде эвтектики Fe-FeS располагается по границам зерен и имеет температуру плавления 988 °С. При нагревании свыше 800 °С сульфиды делают сталь хрупкой и она может разрушиться при горячей пластической деформации. Это явление принято называть красноломкостью, так как резкое снижение пластичности происходит в районе температур красного каления. Введение марганца в сталь уменьшает вредное влияние серы, так как соединяясь с серой, он образует сульфид марганца MnS (FeS + Mn -> MnS + Fe), температура плавления которого 1620 °С.

При температуре горячей обработки (800... 1200 °С) сульфид марганца не плавится, пластичен и под действием внешних сил вытягивается в направлении деформации. Вытянутая форма включений сульфида марганца {сульфидная стрдчечность) увеличивает анизотропию свойств и снижает пластичность и вязкость стали примерно в 2 раза ■ поперек прокатки, но не влияет на свойства в направлении вдоль прокатки.

Для улучшения формы сульфидных включений жидкую сталь обрабатывают (модифицируют) силикокальцием или редкоземельными элементами (Се, La, Nd). Эти модификаторы образуют с серой компактные округлые соединения, которые сохраняют свою форму при деформации, вследствие чего уменьшается анизотропия свойств.

Сера является нежелательным элементом и ее содержание в стали строго ограничивают. Она оказывает благоприятное влияние только в том случае, когда требуется хорошая обрабатываемость стали при резании.

Фосфор попадает в сталь на стадии металлургического передела. Его растворимость в железе при высокой температуре достигает 1,2 %, однако с понижением температуры резко падает, составляя 0,02...0,03 % при 200 °С и ниже. Находясь в феррите, фосфор резко повышает температуру перехода стали в хрупкое состояние. Это явление принято называть хладноломкостью. Содержание фосфора в сталях исходя из их назначений ограничивается в пределах 0,025...0,06 %.

Азот и кислород содержатся в стали в небольших количествах и присутствуют в виде неметаллических включений (оксиды, нитриды), которые усиливают анизотропию механических свойств, особенно пластичности и вязкости, и вызывают охрупчивание стали.

Присутствие большого количества водорода в стали в растворенном состоянии не только ее охрупчивает, но и способствует возникновению очень опасного дефекта - внутренних надрывов в металле, называемых флокенами.

Легирующие элементы в стали оказывают различное влияние на аллотропические превращения железа и фазовые превращения стали. Οʜᴎ могут находиться в стали в твердом растворе, в карбидной фазе или в виде интерметаллидных соединений.

Наиболее существенное влияние на полиморфизм железа оказывают хром, вольфрам, ванадий, молибден, ниобий, марганец, никель, медь и другие металлы. Οʜᴎ расширяют или сужают область существования у-железа. К примеру,, введение в сталь никеля, марганца и меди понижает температуру точки Аъ и повышает температуру точки Д,, что (при определенном их содержании) расширяет область у-железа от температуры плавления до комнатной (рис. 5.2, а). Такие сплавы представляют из себятвердый раствор легирующего элемента в у-же-лезе и относятся к сталям аустенитного класса.

Вторая группа элементов, таких как хром, молибден, вольфрам, ванадий, алюминий, кремний, понижает температуру точки А4 и повышает температуру точки А3, сужая область у-железа на диаграмме (рис. 5.2, б). Сплавы при определенном содержании легирующего элемента этой группы в интервале температур от комнатной до температуры плавления представляют из себятвердый раствор легирующего элемента в а-железе и называются сталями ферритного класса.

К элементам, способным образовывать карбиды, относятся марганец, вольфрам, ванадий, молибден, титан и др. Размещено на реф.рфПри небольшом содержании некоторые карбидообразующие элементы растворяются в цементите. Состав легированного цементита отвечает общей формуле (Fe, М)3С, где М-легирующий элемент. При повышении содержания карбидообразующего элемента образуются самостоятельные карбиды данного элемента типа Сг7С3, Сг23С6, Мо2С, W2C, VC, TiC и др. Размещено на реф.рфРяд элементов, к примеру вольфрам и молибден, совместно с железом образуют карбиды Fe3W3C и Fe3Mo3C. Все эти карбиды отличаются высокой твердостью и высокой температурой плавления.

Рис. 5.2. Диаграммы состояния железо - легирующий элемент: а - Fe-Mn, Ni, Pt, Ru, Os, Си; б- Fe-Si, W, Mo, V, Ti, Та, Nb, 2г(ж -жидкость)

Элементы, не образующие карбидов (Ni, Cu, Si, Co), находятся в стали главным образом в виде твердого раствора.

Легирующие элементы также изменяют кинетику распада аусте-нита (кобальт ускоряет превращение, никель, марганец, кремний, хром, молибден и др. Размещено на реф.рф- замедляют), влияют на положение температурного интервала мартенситного превращения (кобаль и алюминий повышают точки Мн и Мк, остальные - понижают) и замедляют процесс распада мартенсита при отпуске.

Легирующие элементы, оказывая влияние на полиморфизм железа и превращения в стали при термической обработке, а также вызывая изменения фазового состава и структуры, оказывают существенное влияние на механические и эксплуатационные свойства сталей.

referatwork.ru

Кремний в стали - Энциклопедия по машиностроению XXL

Присутствие кремния в стали в сильной степени затрудняет сварку вследствие большой его окисляемости. [c.43]Бор повышает термодинамическую активность кремния и углерода, поэтому происходит обогащение этими элементами зоны под борированным слоем. Присутствие кремния в стали приводит к об разованию значительного количества включений графита, которые нарушают связь борированного слоя с основным металлом. В связи с этим кремнистые стали не могут быть рекомендованы для борирования. [c.43]

Эффективность добавок кремния подтверждена достаточно надежно [9, 17]. В случае стали 4340 с различным уровнем прочности общий положительный эффект наблюдался вплоть до кон-центраций>27о 51 [17]. При высоких уровнях прочности (порядка 2000 МПа) повышение стойкости, как можно предположить, объясняется уменьшением скорости роста трещин (рис. 4), а содержание кремния в стали при этом должно составлять не менее 1%-При среднем уровне прочности положительное влияние кремния связано с возрастанием Kы i при концентрациях 0,5—1,0% 51, что объясняется, по-видимому, изменением поведения стали при отпуске. [c.55]Кремний является полезной примесью и его содержание в малоуглеродистых сталях может быть от 0,0 до 0,4%. Наличие кремния повышает однородность, плотность и упругость стали, но уменьшает ее пластичность. При добавлении кремния в сталь при ее выплавке преследуют цели освобождения стали от окислов железа. При выплавке ста- ли для пружин и рессор в нее для повышения прочности вводят повышенное количество кремния. Однако при этом пластичность стали снижается. [c.25]

Термодинамические условия восстановления хрома т окиси значительно благоприятнее, чем при восстановлении его из закиси хрома, связанной в силикаты. Очевидно, что активность (и концентрации) окислов хрома будет тем меньше, чем выше активность кремния в стали и ниже активность кремнезема. [c.71]

Как известно, повышение содержания кремния в стали ограничено как составом стали, так и отрицательным воздействием кремния на пластичность нержавеющей стали. Однако ввод кремния в виде силикомарганца или [c.71]

Краевые углы смачивания (в) карбида титана сплавами на основе железа в вакууме приведены в табл. 40 [149]. Присутствие кремния в стали (5,40 %) способствует снижению краевого угла смачивания Ti сталью до О в то время как с ростом содержания никеля до 12 % в повышается до 54 а с дальнейшим ростом содержания никеля до 30 % снижается до 11 °. Противоположный характер носит зта зависимость для хрома. Присутствие молибдена и вольфрама в стали способствует снижению краевого угла смачивания. [c.104]

Чем выше содержание кремния в стали типа 25-20, тем быстрее и в большем количестве выделяется а-фаза. [c.382]

Хромоникелевая сталь типа 15-35 с 1,25% Si и 0,1—0,2% С RA-330) рекомендуется для деталей нагревательных печей, подверженных действию достаточно высоких нагрузок и работающих в условиях действия теплосмен и в сильно науглероживающей среде в присутствии серы [341 ]. Повышенное содержание кремния в стали способствует повышению сопротивления газовой коррозии при указанных условиях и обезуглероживанию. [c.389]

По данным [466], пассивные пленки, образованные на нержавеющих сталях типа 18-8, 18-8-Мо и 18-8-Nb, удалось изолировать и определить их химический состав и структуру. Толщина пленок была 0,000025 мм. Пленки, образующиеся в результате действия воздуха или пассивирующих сред, имеют повышенное содержание кремния (—10—15%), несмотря на то, что содержание кремния в сталях не превышает 1% (табл. 171). [c.487]

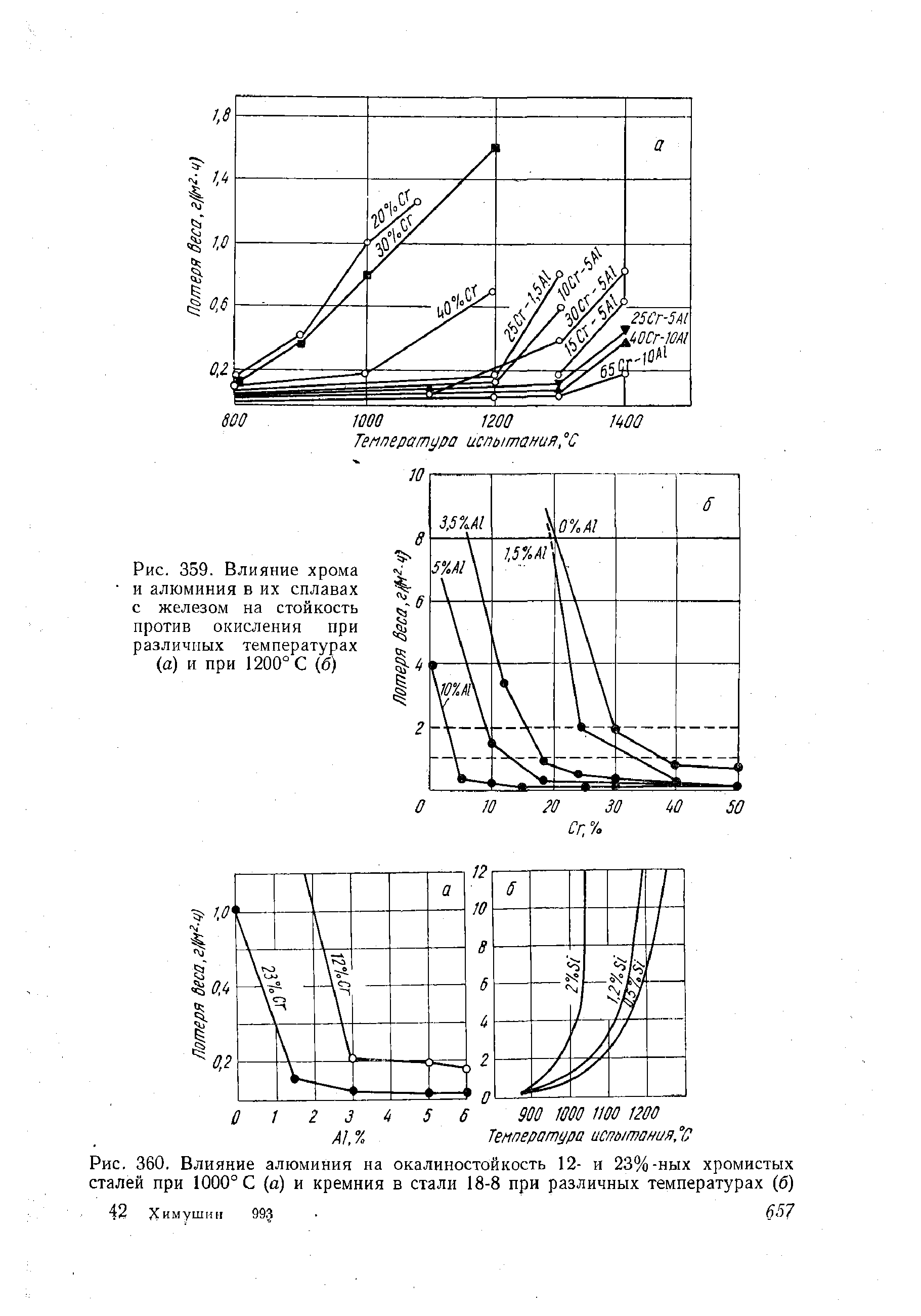

| Рис. 360. Влияние алюминия на окалиностойкость 12- и 23%-ных хромистых сталей при 1000° С (а) и кремния в стали 18-8 при различных температурах (б) |  |

Образование черного излома объясняется выделением графита. Этому процессу способствуют а) высокое содержание углерода и кремния в стали б) отсутствие хрома в) раскисление алюминием г) низкая температура конца горячей деформации д) длительный отжиг при температурах немного ниже Лс1 (700 С) е) высокий отпуск или отжиг после [c.331]

Из рис. 21 следует, что с увеличением содержания кремния в стали (до 1,0%) эффективность его влияния на прокаливаемость постепенно уменьшается. Наиболее эффективно кремний повышает прокаливаемость при малых содержаниях. [c.61]

Следующий этап исследования СО высшей точности состоит в проверке согласованности образцов, аттестованных на содержание одного и того же компонента, но относящихся к разным сериям (например, серия СО высшей точности 5С распространяется на определение массового содержания кремния в сталях, не легированных вольфрамом и ниобием, а серия 6С — в сталях, содержащих эти элементы). Процедура оценки согласованности образцов разных серий может оставаться той же, что и при контроле согласованности внутри одной серии. [c.91]

Снижение общих потерь при перемагничивании кремнистой стали определяется главным образом увеличением удельного электросопротивления стали, которое продолжает повышаться с увеличением содержания кремния в стали, но при этом сильно падает пластичность. Стали с содержанием кремния выше 4% хрупки, плохо прокатываются, что затрудняет получение тонколистового проката. Для уменьшения тепловых потерь сердечники из кремнистой стали используют в виде тонких ([c.532]

Алюминий и кремний влияют на свойства стали так же, как хром, т. е. способствуют стабилизации а-фазы, в результате возрастает стойкость стали к окислению кислородом воздуха и другими газами-окислителями. Однако добавки кремния и алюминия существенно снижают стойкость стали к коррозии в морской воде и ухудшают механические характеристики. По этой причине содержание кремния в стали, как правило, не превышает 2%, а алюминия — 0,5%. [c.26]

Определение содержания углерода, марганца и кремния по результатам измерения т. а. д. с. [9.33]. Вклад в зависимость т, э. д. с. от температуры различных легирующих элементов отличается в разных температурных интервалах. Это позволяет, изменяя скорость изменения т. э. д. с., проводить химический анализ сталей. На рис. 9.42 приведена зависимость величины т. э. д. с. от температуры для стали Ст5. Предварительные эксперименты показывают, что скорость изменения т. э. д. с. ниже 60 °С зависит от содержания кремния, при 500 °С — только от содержания марганца. Влияние углерода на скорость изменения т. э. д. с. с температурой заметно только выше 600 °С. Построение графиков зависимости т. э. д. с. от температуры для сплавов с известным содержанием элементов позволяет построить градуировочные зависимости tg ф, tg (J, tg а от концентрации, используя которые можно определять содержание указанных элементов. Точность определения содержания кремния в стали составляет 0,018%, марганца 0,020% и углерода 0,012%. Продолжительность анализа одного образца 3 мин. [c.90]

Основной характеристикой влияния кремния в стали является его свойство значительно понижать диффузию углерода в желе зе а и затруднять коагуляцию карбидов, выделяющихся при отпуске. Влияние кремния на механические свойства заключается в некотором повышении пределов прочности и текучести стали. [c.94]

На фиг. 15, показывающей зависимость времени до появления трещин от содержания кремния в стали, отпущенной при 300°, кривые располагаются иначе если при содержании кремния до 1,28% время до растрескивания составляет 20—40 мин., то при [c.95]

Таким образом, увеличение содержания кремния в стали до 1,78% не приводит к уменьшению критического напряжения а р, хотя кремний, как показал С. 3. Бокштейн, и замедляет распад мартенсита. [c.96]

Повышенное содерлзакалке сталь 9ХС более склонна к обезуглероживанию, так как кремний повышает критические точки, и поэтому кремнистые стали приходится нагревать под закалку до более высоких температур, при которых быстрее протекают процессы обезуглероживания поверхности. [c.416]

Чем выше содержание хрома, алюминия или кремния в стали, тем выи1е окалиностойкость стали и тем выше может быть рабочая температура. Минимальное содержание хрома, обеспечивающее окалиностойкость при разных температурах, можно определить из рис, 3.36. При рабочей температуре 900°С для достаточной окалиностойкости сплав (сталь) должен содержать не менее 10% Сг, а при рабочей температуре ПОО°С — не менее 20—25% Сг. [c.451]

Оберхоффер [141 использовал травитель 9 для изучения распределения кремния в стали. [c.49]Кремний вводится для повышения предела текучести и сопротивления стали отпуску. Однако в связи с отрицательным влиянием на технологичность при выплавке, разливке и ковке содержание кремния должно быть ограничено [99]. Снижение содержания кремния в стали 9Х2СВФ с 1,4—1,6 до 0,8% способствует повышению технологичности при сохранении высокой теплостойкости [99]. Вольфрам в количестве 0,4—0,6% необходим для повышения прокаливаемости и твердости карбидной фазы. Увеличение концентрации вольфрама до 1,5—2,0% значительно повышает устойчивость против перегрева и отпуска [99]. [c.80]

Исследования пружинных сталей [10] в отношении их способности воспринимать различные виды нагрузок показывают, что с увеличением содержания кремния в стали (Si >2ударным нагрузкам кремневольфрамовая и хромованадиевая стали марганцовая и хромомарганцовая стали имеют в этом отношении наиболее неблагоприятные характеристики. [c.651]

Практикой установлено, что для повышения пластичности металла в горячем состоянии содержание кремния в стали лучше держать 0,25—0,4%. Это особенно важно ири выплавке таких сравнительно малопластичных сталей, как Х17, Х25, Х28, Х25Т, которые выплавляют аналогично сталям 1—4X13, Кроме того, анализ проведенных плавок показывает, что более высокой пластичностью обладает та высокохромистая сталь, в которой содержание углерода ближе к верхнему пределу, установленному для данной марки стали. [c.170]

Аналогично воздействует на свойства стали кремний, растворяющийся только в феррите. Кремний в виде соединения 8Юз — кремнезема — всегда имеется в железной руде (эту часть руды называют пустой породой). К рас-кислителям, которым пользуются при выплавке стали, относится кремнийсодержащий материал — ферросилиций, активно вступающий с закисью железа в реакцию обмена. Поэтому присутствие небольшого количества кремния в стали также является технологически неизбежным. [c.78]

Кремний широко используется при выплавке стали как раскислитель. Легирование кремнием углеродистых и хромистых сталей увеличивает их жаростойкость. Например, сталь с 5% Сг и 1% 81 в среде печных газов равнозначна по жаростойкости стали с 12% Сг. Уменьшая подвижность углерода в феррите, кремний тем самым затрудняет формирование и рост цемен-титных частиц, что проявляется в повышении устойчивости структуры стали при отпуске. Содержание кремния в стали охраничивают, поскольку он повышает склонность стали к тепловой хрупкости. [c.153]

Сталь 10X1ЗСЮ (сильхромаль) окалиностойка до 950 °С она устойчива в серосодержащих средах. Однако высокое содержание алюминия и кремния в сталях вызывает их охрупчивание, в связи с чем эти элементы добавляют в небольших количествах. [c.173]

Карбидообразующие элементы располагаются в четвертом, пятом и шестом периодах (IV VIII группы), склонность к кар-бидообраз ованию является в известной мере периодической функцией и возрастает по мере перехода от VII к IV группе, например в четвертом периоде — от марганца к титану. В стали устойчивые карбиды образуют элементы, находящиеся в таблице периодической системы элементов левее железа (никель, алюминий, кобальт и кремний в стали карбидов, по-видимому, не образуют). .Чем менее заполнена (i-нодгруппа в атомах переходных элементов, тем ирочнее карбиды, которые они образуют. [c.169]

Конструкционные стали 141, 326 Контролируемые атмосферы 218 Концентрационный треугольник 108 Координационное число 14 Коробление при закалке 235 Коэрцитивная сила 412 Красноломкость 139 Красностййкость 376 Кремний в стали 138, 315 [c.496]

Кремний и алюминий, наряду с хромом, повышают окалиностойкость аустенитных сталей и сплавов. Так, например, повышение содержания кремния в стали типа 18-8 от 0,4 до 2,4% увеличивает ее окалиностойкость при 980° С в 22 раза. Кремний, вместе с тем, резко ухудшает свариваемость стабильноаустенитных сталей и никелевых сплавов. Кремний, как установили советские и французские исследователи, повышает стойкость аустенитных сталей против коррозионного растрескивания, т. е. против коррозии под напряжением. Алюминий мало влияет на жаропрочность аустенитных сталей, но весьма энергично повышает ее у никелевых сплавов (рис. 11 и 12). Алюминий вводят в состав дисперсионно-твердеющих сталей для повышения их прочности при комнатной и повышенных температурах. [c.45]

Увеличение содержания кремния в сталях этого типа повышает сопротивление окислению при высоких температурах и сопротивление науглероживанию, что имеет большое значение при изготовлении из них цементационных яш,иков [49]. [c.381]

При изучении автором влияния кремния в стали типа 20-12 на коррозионную стойкость в кипящей 60—65%-ной азотной кислоте установлено в состоянии после закалки с 1050° С в воде или в горячекатаном состоянии стали этой серии показали меньшую коррозионную стойкость в кипящей 60%-ной азотной кислоте по сравнению со сталью 1Х18Н9Т при одинаковых условиях испытания. В табл. 187 показано также влияние более длительных нагревов при 650° С на коррозионную стойкость хромоникелевых сталей типа 20-12 в кипящей 60%-ной азотной кислоте. Сталь типа 20-12 с 2,3 и 3,4% Si и 0,11% С приобретает склонность к межкристаллитной коррозии при нагреве их в интервале опасных температур (рис. 331). Сталь типа 20-12 с 4,15% Si показала высокую стойкость против межкристаллитной коррозии после нагрева в том же интервале температур. [c.581]

Преимущественно процессу графитизации подвержены сварные соединения. Интенсивное образование выделений фафита и их цепочек начинается на расстоянии 3. .. 6 мм от линии сплавления металла шва в зоне термического влияния основного металла с глубины 0,5. .. 1 мм от наружной поверхности и распространяется в глубь металла на всю толщину стенки трубных элементов [21]. Графитизации также подвержен металл гибов, не прошедших термообработку после холодной гибки образование цепочек фафита, кроме того, происходит вдоль линии проката трубных элементов. Факторами, вызывающими фафитизацию, являются повышенное содержание алюминия и кремния в стали, мелкое зерно, ос- [c.33]

Изучали влияние кремния на прокаливаемость инструментальной хромистой стали 0,97 -1,03% С 0,47—-0,52% Мп 0,76— 0,95% Сг [261. Установлено, что при введении кремния в количествах 0,07—0,49% прокаливаемость возрастает заметно. Однако сталь с 1,06% Si имела такую же прокаливаемость, как и сталь с 0,49%Si. Таким образом, введение кремния сверх 0,50% (до 1,06%) оказалось неэффективным. Этот результат совпадает с результатом, приведенным в работе [30] применительно к среднеуглеродистой стали. Из рис. 57 видно, что снижение содержания кремния в стали ШХ15 с 0,33% до следов выз1аало понижение прокаливаемости. Существенное снижение нрокаливаемости, связанное с уменьшением (практически до следов) содержания кремния, не компенсировало даже введение бора. Это снижение оказалось столь существенным, что твердость в центре торцовой поверхности цилиндрических образцов (/г = 15 мм d = 20 мм) изготовленных из указанной стали и закаленных в масле с 850° С находилась в пределах 43—60 (после 2-ч отпуска при 150 С) в то время как твердость таких же образцов, но изготовленных из обычной стали и подвергнутых такой же термической обработке составляла ffJ 58—60 [56]. [c.59]

Исходя из этого можно считать, что по мере увеличения содержания кремния в стали все большее количество его растворяется в объеме зерен (после насыщения граничных объемов). По этой причине, с одной стороны, устойчивость аустенита и прокаливаемость стали возрастают благодаря увеличению легированности твердого раствора кремнием, а с другой—уменьшаются из-за искажений кристалличёской решетки, возникающих при растворении кремния. Вследствие противоположного действия этих двух факторов при растворении кремния в стали его результирующее положительное влияние на прокаливаемость (с увеличением количества крёйния в стали) уменьшается. [c.61]

Стали второй группы — сильхромы — характеризуются повышенной жаростойкостью в среде горячих выхлопных газов и используются для изготовления клапанов двигателей внутреннего сгорания. Оптимальные свойства сильхромы имеют после обработки на сорбит. Так, сталь 40Х10С2М закаливают после нагрева до 1030 °С и отпускают при 720 - 780 °С. Чем больше содержание хрома и кремния в стали, тем выше ее рабочая температура. Жаропрочность сильхромов позволяет применять их при температурах не выше 600 - 650 °С при более сложных условиях эксплуатации клапаны мощных двигателей изготовляют из аусте-нитных сталей. Сильхромы не содержат дорогих легирующих элементов и используются не только для клапанов двигателей, но и для крепежных деталей моторов. Технологические свойства сильхромов хуже, чем у перлитных сталей. Особенно затруднена их сварка, требуются подогрев перед сваркой и последующая термическая обработка. [c.502]

Назначение сталей 6ХС, 6ХВ2С и 7X3 аналогично назначению стали 6ХЗФС, но вязкость их меньше из-за излишне высокого содержания кремния в сталях 6ХС и 6ХВ2С и углерода в стали 7X3. [c.155]

mash-xxl.info