28. Конструкционные и инструментальные углеродистые стали. Маркировка, применение. Где применяются углеродистые инструментальные стали

28. Конструкционные и инструментальные углеродистые стали. Маркировка, применение

28. Конструкционные и инструментальные углеродистые стали. Маркировка, применение

Углеродистые конструкционные стали подразделяются на стали обыкновенного качества и качественные.

Марки сталей обыкновенного качества Ст0, Ст1, Ст2,…, Ст6 (с увеличением номера возрастает содержание углерода). Стали обыкновенного качества, особенно кипящие, наиболее дешевые. Из сталей обыкновенного качества изготовляют горячекатаный рядовой прокат: балки, прутки, листы, трубы. Стали применяют в строительстве для сварных и болтовых конструкций. С повышением содержания в стали углерода свариваемость ухудшается. Стали Ст5 и Ст6, имеющие более высокое содержание углерода, применяют для элементов строительных конструкций, не подвергаемых сварке.

Выплавление качественной углеродистой стали производится при соблюдении строгих условий в отношении состава шихты и ведения плавки и разливки. Качественные углеродистые стали маркируют цифрами 08, 10, 15,…, 85, указывающие среднее содержание углерода в сотых долях процента.

Низкоуглеродистые стали имеют высокую прочность и высокую пластичность. Стали, не обработанные термически, применяются для малонагруженных деталей, ответственных сварных конструкций, для деталей машин, упрочняемых цементацией. Среднеуглеродистые стали (0.3–0.5 % С) 30, 35, …, 55 применяют после нормализации, улучшения и поверхностной закалки. Эти стали имеют высокую прочность при более низкой пластичности, их применяют для изготовления небольших или крупных деталей, не требующих сквозной прокаливаемости. Стали с высоким содержанием углерода обладают высокой прочностью, износостойкостью. Из этих сталей изготавливают пружины и рессоры, замковые шайбы, прокатные валки.

Конструктивная прочность – это комплекс механических свойств, обеспечивающий длительную и надежную работу материала в условиях его эксплуатации. Конструктивная прочность – это прочность материала конструкции с учетом конструкционных, металлургических, технологических и эксплуатационных факторов.

Учитываются четыре критерия: прочность материала, надежность и долговечность материала в условиях работы данной конструкции. Прочность – способность тела сопротивляться деформациям и разрушению.

Надежность – свойство изделия выполнять заданные функции и сохранять свои эксплуатационные показатели в течение требуемого промежутка времени. Надежность конструкции – это ее способность работать вне расчетной ситуации. Главным показателем надежности является запас вязкости материала, который зависит от состава, температуры, условий нагружения, работы, поглощаемой при распространении трещины.

Сопротивление материала хрупкому разрушению является важнейшей характеристикой, определяющей надежность работы конструкций.

Долговечность – свойство изделия сохранять работоспособность до предельного состояния (невозможности его дальнейшей эксплуатации). Долговечность зависит от условий ее работы (это сопротивление износу при трении и контактная прочность, сопротивление материала поверхностному износу, возникающему при трении качения со скольжением).

Инструментальные стали предназначены для изготовления режущего, измерительного инструмента и штампов холодного и горячего деформирования. Основные свойства для инструмента – износостойкость и теплостойкость. Для износостойкости инструмента необходима высокая поверхностная твердость, а для сохранения формы инструмента сталь должна быть прочной, твердой и вязкой. От теплостойкости стали зависит возможная температура разогрева режущего инструмента. Углеродистые инструментальные стали являются наиболее дешевыми. В основном их применяют для изготовления малоответственного режущего инструмента и для штампово-инструментальной оснастки регламентированного размера.

Производятся (ГОСТ 1435-74) качественные (У7, У8, У9) и высококачественные – (У7А, У8А, У9А) углеродистые стали. Буква У в марке показывает, что сталь углеродистая, а цифра – среднее содержание углерода в десятых долях процента. Буква А в конце марки показывает, что сталь высококачественная. Углеродистые стали поставляют после отжига на зернистый перлит. За счет невысокой твердости в состоянии поставки (НВ 187–217) углеродистые стали хорошо обрабатываются резанием и деформируются, что позволяет применять накатку, насечку и другие высокопроизводительные методы изготовления инструмента.

Стали марок У7, У8, У9 подвергают полной закалке и отпуску при 275–350 °C на тростит; так как они более вязкие, то их используют для производства деревообделочного, слесарного, кузнечного и прессового инструмента.

Заэвтектоидные стали марок У10, У11, У12 подвергают неполной закалке. Инструмент этих марок обладает повышенной износостойкостью и высокой твердостью.

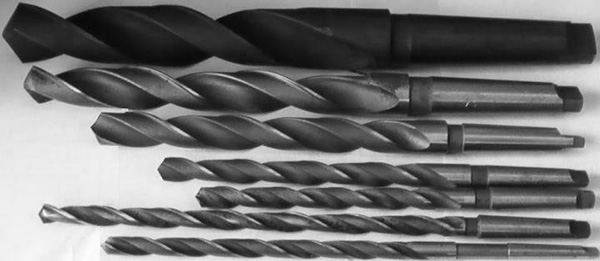

Заэвтектоидные стали используют для изготовления мерительного инструмента (калибры), режущего (напильники, сверла) и штампов холодной высадки и вытяжки, работающих при невысоких нагрузках.

Недостатком инструментальных углеродистых сталей является потеря прочности при нагреве выше 200 °C (отсутствие теплостойкости). Инструмент из этих сталей применяют для обработки мягких материалов и при небольших скоростях резания или деформирования.

Поделитесь на страничкеСледующая глава >

tech.wikireading.ru

Углеродистые инструментальные стали

Инструментальные углеродистые стали содержат более 0,7 % С и отличаются высокой твердостью и прочностью. Эти стали делятся на:

− качественные (ГОСТ 1437-74): У7, У8, У9, У10, У11, У12, У13;

− высококачественные: У7А, У8А, У13А.

Цифры в марке показывают среднее содержание углерода в десятых долях процента.

Стали У7, У8, У9 имеют достаточно высокую вязкость и применяются для инструментов, подвергающихся ударам: столярного, слесарного, кузнечного инструмента, матриц, пуансонов и др.

Стали У10, У11, У12 применяют для инструмента с высокой твердостью на рабочих гранях (НRС 62-64). Это напильники, пилы, метчики, резцы, калибры и т. д.

Сталь У13 используют для инструментов, требующих наиболее высокую твердость: шаберов, гравировального инструмента.

Высококачественные стали имеют то же назначение, что и качественные, но из-за большей вязкости их применяют для инструментов с тонкой режущей кромкой.

Микроисследование углеродистой стали

Стали в отожженном состоянии состоят из феррита, цементита, перлита. Структура стали в отожженном состоянии определяется содержанием в ней углерода и характеризуется нижней левой частью диаграммы состояний железо-цементит.

Микроструктура технического железа (С < 0,025 %) − это феррит с незначительным количеством третичного цементита, который обычно располагается по границам зерен основной фазы (рис.7.2, а).

Структура доэвтектоидной стали (0,025 < С < 0,8 %) после отжига представлена ферритом и перлитом. Фазы в поле микроскопа имеют разную окраску: феррит – светлую, а перлит − темную (рис. 7.2, б).

С увеличением в стали содержания углерода количество перлитной фазы будет возрастать, при этом прочность и твердость стали повышаются, а пластичность уменьшается, т. к. в состав перлита входит очень твердая цементитная фаза.

Соотношение площадей структурных составляющих доэвтектоидных сталей с достаточной точностью определяет содержание в них углерода (табл. 5.1).

Таблица 5.1

Химический и фазовый состав сталей

Марка 20 40 60 80

Содержание углерода, % 0,2 0,4 0,6 0,8

Площадь перлита, % 25 50 75 100

Площадь феррита, % 75 50 25 0

Структура эвтектоидной стали (С = 0,8 %) после отжига состоит полностью из перлита, который в зависимости от термической обработки может быть пластинчатым (рис. 5.2, в) или зернистым. Твердость и предел прочности на растяжение эвтектоидной стали выше, чем доэвтектоидной, а пластичность ниже.

Структура заэвтектоидной стали (С > 0,8 %) состоит из перлита и вторичного цементита. В зависимости от вида термической обработки вторичный цементит может наблюдаться на микрошлифе в виде светлых, небольших по величине зерен, либо в виде светлой сетки по границам зерен перлита (рис.7.2, г).

Количество вторичного цементита в структуре заэвтектоидной стали невелико и увеличивается с увеличением содержания углерода в ней. Наличие в структуре стали цементита приводит к значительному повышению ее твердости и снижению пластичности по сравнению с эвтектоидной сталью.

Величина зерна стали − один из важнейших факторов, влияющих на ее свойства. Стали, имеющие мелкие зерна, обычно обладают более высокими механическими свойствами, особенно пластичностью и вязкостью при обычной температуре. С укрупнением зерна понижается ударная вязкость, твердость и другие свойства стали. Величина зерен стали характеризуется соответствующим номером зерна стандартной шкалы ГОСТ 5639 [6].

studfiles.net

11. Инструментальные стали. Их структура, свойства, классификация, маркировка, применение.

Инструментальные стали предназначены для изготовления режущего, измерительного инструмента и штампов холодного и горячего деформирования. Основные свойства для инструмента – износостойкость и теплостойкость. Для износостойкости инструмента необходима высокая поверхностная твердость, а для сохранения формы инструмента сталь должна быть прочной, твердой и вязкой. От теплостойкости стали зависит возможная температура разогрева режущего инструмента. Углеродистые инструментальные стали являются наиболее дешевыми. В основном их применяют для изготовления малоответственного режущего инструмента и для штампово-инструментальной оснастки регламентированного размера.

Производятся (ГОСТ 1435-74) качественные (У7, У8, У9) и высококачественные – (У7А, У8А, У9А) углеродистые стали. Буква У в марке показывает, что сталь углеродистая, а цифра – среднее содержание углерода в десятых долях процента. Буква А в конце марки показывает, что сталь высококачественная. Углеродистые стали поставляют после отжига на зернистый перлит. За счет невысокой твердости в состоянии поставки (НВ 187–217) углеродистые стали хорошо обрабатываются резанием и деформируются, что позволяет применять накатку, насечку и другие высокопроизводительные методы изготовления инструмента.

Стали марок У7, У8, У9 подвергают полной закалке и отпуску при 275–350 °C на тростит; так как они более вязкие, то их используют для производства деревообделочного, слесарного, кузнечного и прессового инструмента.

Заэвтектоидные стали марок У10, У11, У12 подвергают неполной закалке. Инструмент этих марок обладает повышенной износостойкостью и высокой твердостью. Заэвтектоидные стали используют для изготовления мерительного инструмента (калибры), режущего (напильники, сверла) и штампов холодной высадки и вытяжки, работающих при невысоких нагрузках.

Недостатком инструментальных углеродистых сталей является потеря прочности при нагреве выше 200 °C (отсутствие теплостойкости). Инструмент из этих сталей применяют для обработки мягких материалов и при небольших скоростях резания или деформирования. Обозначение высококачественных углеродистых инструментальных сталей: У7А, У8А, …, У13А. Эти стали не обладают теплостойкостью, рабочая температура не более 190-2000С (при нагреве выше происходит резкое снижение твердости режущей кромки) с HRC62-63 до HRC15-18 (НВ 170-180). Области применения инструментальных сталей: У7, У7А – зубила, молотки, плоскогубцы, кусачки, пневмоинструмент. У8, У8А – фрезы, ножи, зенковки, штампы, матрицы, пуансоны, ножницы, деревообрабатывающий инструмент. У9, У9А, У10, У10А – сверла, метчики, развертки, плашки, матрицы для холодной штамповки. У11, У11А, У12, У12А, У13, У13А – резцы, напильники, сверла, измерительный инструмент, ножовочные полотна (легированные ~ в 6-ть раз дороже углеродистых).

studfiles.net

Углеродистые инструментальные стали.

Лекция 16

Стали и сплавы для режущего инструмента и инструмента обработки давлением

Режущий инструмент работает в условиях длительного контакта и трения с обрабатываемым металлом. В процессе эксплуатации должны сохраняться неизменными конфигурация и свойства режущей кромки. Материал для изготовления режущего инструмента должен обладать высокой твердостью (> 60 — 62 HRC) и износостойкостью, т.е. способностью длительное время сохранять режущие свойства кромки в условиях трения.

Чем больше твердость обрабатываемых материалов, толще стружка, выше скорость резания, тем больше энергия, затрачиваемая на процесс обработки резанием. Механическая энергия переходит в тепловую. Выделяющееся тепло нагревает резец, деталь, стружку и частично рассеивается. Поэтому основным требованием, предъявляемым к инструментальным материалам, является высокая теплостойкость (красностойкость), т.е. способность сохранять твердость и режущие свойства при длительном нагреве в процессе работы.

Углеродистые инструментальные стали.

Эти стали содержат 0,65-1,35% С. Они маркируются У7, У7А … У13, У13А. Буква У означает, что сталь углеродистая качественная, число показывает содержание углерода в десятых долях процента, буква А, что сталь высококачественная.

Углеродистые инструментальные стали обладают высокой твердостью, прочностью, хорошо шлифуются при изготовлении инструмента, дешевы и недефицитны.

Из сталей У7, У7А, У8, У8А, содержащих 0,7-0,8 % С, изготавливают инструмент для работы по дереву и инструмент ударного действия, когда требуется повышения вязкость, - пуансоны, керны, зубила, кузнечные штампы и др.

Стали У9-У13 (У9А-У13А), содержащие 0,9-1,3% С, обладают более высокой твердостью и износостойкостью. Из этих сталей изготавливают сверла, метчики, развертки, фрезы, плашки и др. Из стали У13, имеющий максимальную твердость (HRC 66-67) и износостойкость, изготавливают напильники, граверный инструмент и др.

Углеродистые доэвтектоидные стали после горячей пластической обработки (ковки или прокатки) и последующего охлаждения на воздухе имеют структуру, состоящую из пластинчатого перлита и небольшого количества феррита, а заэвтектоидные стали — пластинчатого перлита и избыточного цементита, который обычно образует сплошную или прерывистую сетку по границам бывших зерен аустенита.

Термическая обработка углеродистых инструментальных сталей состоит из двух операций: предварительной и окончательной обработок.

Предварительная термическая обработка сталей заключается в отжиге при 740 — 7600С, цель которого — получить микроструктуру, состоящую из зернистого перлита — псевдоперлита, так как при такой микроструктуре после последующей закалки получаются наиболее однородные свойства. Кроме того, при такой структуре облегчается механическая обработка, что и используется при изготовлении инструмента.

Окончательная термическая обработка состоит из закалки и низкого отпуска. Закалку проводят в воде от 780 — 8100С, т.е. от температур, для доэвтектоидных сталей лежащих несколько выше Ас3, а для заэвтектоидных — ниже Асm.

Углеродистые стали имеют очень высокую критическую скорость закалки — порядка 200 — 3000С/с. Поэтому недопустимо даже малейшее замедление охлаждения при закалке, так как это может привести к частичному распаду аустенита при температурах перлитного интервала и, как следствие, к появлению мягких пятен. Поэтому только инструменты малого диаметра могут после закалки в воде прокаливаются насквозь.

Структура закаленной стали – мелкоигольчатый мартенсит или мелкоигольчатый мартенсит с мелкими карбидами. Температуру отпуска выбирают в зависимости от твердости, необходимой для данного вида инструмента.

Для инструментов ударного действия (стали У7, У8), когда требуется повышенная вязкость, применяют отпуск при 280-3000С (HRC » 56-58). Для напильников, метчиков, плашек и т.п. (стали У10-У13) проводят низкотемпературный отпуск при 150-2000С, что обеспечивает инструменту максимальную твердость (HRC » 62-64).

Достоинствами углеродистых инструментальных сталей являются низкая стоимость, хорошая обрабатываемость давлением и резанием в отожженном состоянии.

Основные недостатки углеродистых сталей – их небольшая прокаливаемость, примерно до 5-10 мм, и низкая теплостойкость. При нагреве выше 2000С их твердость резко снижается. Инструменты из этих сталей могут работать лишь при небольших скоростях резания.

16.2 Легированные инструментальные стали.

Эти стали обычно содержат 0,9-1,4% С. Суммарное содержание легирующих элементов (Cr, W, Mn, Si, V и др.) не превышает 5%.

Высокие твердость и износостойкость сталей определяются содержанием углерода и мало зависят от степени легирования. Легирование используется главным образом для повышения закаливаемости. Кроме того, легирование позволяет сохранить мелкое зерно и улучшить прочность и вязкость. Легирующие элементы уменьшают критическую скорость закалки, увеличивая устойчивость аустенита. Наличие в структуре остаточного аустенита снижает деформацию инструментов при закалке.

Термическая обработка таких инструментов заключается в закалке с 800-8500С в масло или ступенчатой закалке, что уменьшает возможность коробления и образования закалочных трещин (температура закалки определяется составом).

Отпуск проводят низкотемпературный – при 150-2000С. Твердость после термической обработки составляет HRC 61-66. Иногда для увеличения вязкости повышают температуру отпуска до 3000С, но при этом твердость понижается до HRC 55-60.

Низколегированные стали, содержащие 1-1,5% легирующих элементов (Х5, 7ХФ, 8ХФ), относятся к сталям небольшой прокаливаемости.

Применяемые для режущего инструмента низколелегированные стали 9ХС, 6ХВГ и др. по сравнению с углеродистыми сталями имеют более высокую прокаливаемость, повышенную твердость и износостойкость.

Повышенное содержание кремния в сталях 9ХС, ХВСГ способствует увеличению прокаливаемости (до критического диаметра 40 и 100 мм, соответственно, при закалке в масле) и устойчивости мартенсита при отпуске.

Повышенное содержание марганца (ХВГ, 9ХВСГ) способствует увеличению количества остаточного аустенита, что уменьшает деформацию инструмента при его закалке. Легирование хромом увеличивает прокаливаемость и твердость после закалки.

Из сталей этой группы изготавливают различные инструменты – от ударного до режущего. Теплостойкость инструментов, как правило, не превышает 3000С, поэтому эти стали не используют для обработки с большими скоростями резания.

Так называемая «алмазная» сталь ХВ5 (5% W) благодаря присутствию вольфрама в термически обработанном состоянии имеет избыточную мелкодисперсную карбидную фазу и твердость HRC 65-67. Из этой стали изготавливают инструмент, сохраняющий длительное время острые кромки и высокую размерную точность (развертки, фасонные резцы, граверный инструмент и т.п.).

Дата добавления: 2015-07-07; просмотров: 155 | Нарушение авторских прав

mybiblioteka.su - 2015-2018 год. (0.059 сек.)mybiblioteka.su

Инструментальные углеродистые стали

Инструментальные стали предназначены для изготовления режущего, измерительного инструмента, работающего при температуре 150—200 °С вследствие нагревания рабочей кромки. Основные свойства, необходимые для такого инструмента, — износостойкость и теплостойкость. Для обеспечения износостойкости инструмента необходима высокая поверхностная твердость, а для сохранения формы инструмента (смятия и выкрашивания рабочих кромок) сталь должна быть прочной, твердой и относительно вязкой.

Углеродистые инструментальные стали относятся к наиболее дешевым. В основном их применяют для изготовления мало ответственного режущего инструмента. Углеродистые стали (ГОСТ 1435-90) бывают качественными (У7, У8, У9, …, У13) и высококачественными (У7А, У8А, У9А, …, У13А). Буква «У» в марке указывает на то, что сталь углеродистая, а цифра — среднее содержание углерода в десятых долях процента; буква «А» в конце обозначения — что сталь высококачественная.

Из-за невысокой твердости в состоянии поставки (187—217 НВ) углеродистые стали хорошо обрабатываются резанием и деформируются, что позволяет применять к ним накатку, насечку и другие высокопроизводительные методы изготовления инструмента.

Стали марок У7, У8, У9 подвергают полной закалке и отпуску при температуре 275—350 °С на троостит; так как они более вязкие, то их используют для производства деревообделочного, слесарного, кузнечного и прессового инструмента.

Заэвтектоидные стали марок У10, У11, У12 и У13 подвергают неполной закалке и низкому отпуску при 150—180 °С на структуру мартенсит отпуска с включениями цементита. Инструмент из этих сталей обладает повышенной износостойкостью и высокой твердостью на рабочих гранях. Необходимо учитывать, что при нагревании выше 200 °С твердость резко снижается. Поэтому инструмент из этих сталей пригоден для обработки сравнительно мягких материалов при небольших скоростях резания.

Заэвтектоидные стали используют для изготовления измерительного инструмента (калибров), режущего инструмента (напильников, пил, метчиков, сверл, резцов и т. д.) и небольших штампов холодной высадки и вытяжки, работающих при невысоких нагрузках.

Недостатком инструментальных углеродистых сталей является потеря прочности при нагревании выше 200 °С.

industrylib.ru

.jpg)