Большая Энциклопедия Нефти и Газа. Влияние молибдена на свойства стали

Влияние - молибден - Большая Энциклопедия Нефти и Газа, статья, страница 1

Влияние - молибден

Cтраница 1

Влияние молибдена на свойства стали аналогично влиянию вольфрама, яо значительно сильнее. Карбиды молибдена Мо2С и МоС и двойные карбиды молибдена и железа придают молибденовой стали большую твердость. Она отличается также большой стойкостью при высокой температуре. [1]

Влияние молибдена и вольфрама как ферритообразующих элементов связано с расширением ферритной области и сужением у-области. Коэффициент ферритообразования у этих элементов значительно выше, чем у хрома. [2]

Влияние молибдена и вольфрама в системах Ni - Mo и Ni - W аналогично влиянию в системе Ni - Cr. С повышением содержания молибдена и вольфрама жаропрочность сплава повышается. [3]

Влияние молибдена на МКК хромоникелевых коррозионно-стойких сталей нельзя определить однозначно. [4]

Влияние молибдена, ванадия, кремния на стойкость аустенитных швов против межкристаллитной коррозии состоит не только в обеспечении ферритной фазы. Молибден и особенно ванадий частично связывают углерод в карбиды, предотвращая тем самым выделение карбидов хрома из твердого раствора. [5]

Влияние молибдена, ниобия, хрома на коррозионные и механические свойства малолегированных сплавов цирконий - бериллий - олово. [6]

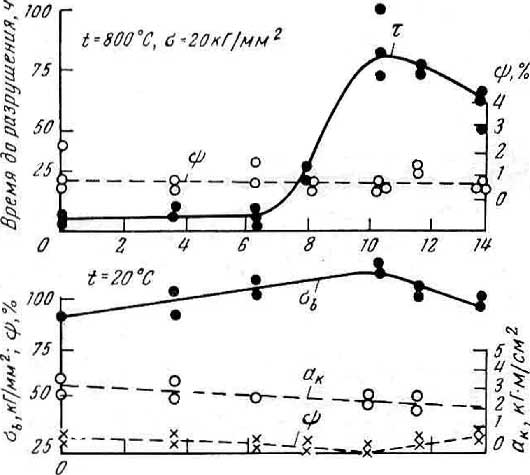

Влияние молибдена на прочность и пластичность металла многослойных наплавок, выполненных электродами на основе проволок ЭИ435 и ЭИ437, показано на фиг. [7]

Относительно влияния молибдена имеются противоречивые данные. Голубцова и Шемякин [97] показали, что молибден не мешает, так как осаждается только в нейтральной и слабокислой средах. [8]

Механизм влияния молибдена, связанного в карбидной фазе, состоит, по нашему мнению, в следующем. [9]

Для устранения влияния молибдена применяют молочную кислоту: 1 мл 40 % - ной молочной кислоты на 10 мл раствора полностью удерживает 5 мг молибдена в водном слое и не мешает экстракции и определению 0 5 мг урана. [10]

Для устранения влияния молибдена применяют молочную кислоту: 1 лы 40 % - ной молочной кислоты на 10 мл раствора полностью удерживает 5 мг молибдена в водном слое и не мешает экстракции и определению 0 5 мг урана. [11]

В отношении влияния молибдена, вольфрама и титана получены аналогичные результаты. [12]

При повышенных температурах влияние молибдена на показатели прочности чугуна проявляется более заметно. При температуре 600 С чугун, легированный 0 78 % молибдена, имеет в, два раза более высокие показатели прочности, чем нелегированный. [13]

Существует несколько объяснений влияния молибдена. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Молибденовая сталь — Знаешь как

Сталь, легированная молибденом. Используется с начала 20 в. Различают М. с. конструкционную (улучшаемую, цементуемую), инструментальную и с особыми физ. и хим. св-вами (жаропрочную, нержавеющую, магнитную). Молибден частично растворяется в феррите, а также образует карбиды типа (Мо, М)С, (Мо, М)2С, (Мо, М)23С6 и (Мо, М)6С, где М — атомы железа или легирующих элементов, замещающие часть атомов молибдена. Карбид (Мо,М)23С6 образуется преим. в сталях, легированных, кроме молибдена, хромом. Молибден значительно увеличивает прокаливаемость, измельчает природное зерно металла, благоприятно влияет на мн. эксплуатационные характеристики стали. В конструкционных улучшаемых сталях (0,3—0,5% С) он способствует улучшению на большую глубину, повышению стойкости против отпуска, уменьшению склонности к отпускной хрупкости второго рода.

Достаточно небольшого (0,2—0,3%) количества молибдена, чтобы избежать отпускной хрупкости при медленном охлаждении после отпуска марганцевой, хромистой и хро-моникелевой сталей. Молибденовые улучшаемые стали характеризуются также более высокой вязкостью при низкой т-ре. Наиболее широко применяют улучшаемые стали марок ЗОХМА, 40ХНМА и 38ХМЮА. Молибденовая сталь марки 38ХМЮА упрочняют азотированием. Из конструкционных улучшаемых молибденовая сталь изготовляют высоконагруженные болты, шпильки, валы, оси, шестерни и др. изделия.

В конструкционных низкоуглеродистых цементуемых сталях молибден, подобно хрому, значительно повышает содержание углерода в поверхностной зоне. Однако макс, концентрация углерода в них несколько ниже, чем в хромистой стали и достигает 1,9% при содержании молибдена около 3%. Молибденовая цементуемая сталь менее склонна к образованию карбидов по границам зерен, чем хромистая. Чаще всего молибден добавляют в цементуемые стали вместе с хромом и никелем (сталь марки 18Х2Н4МА). Легирование хромоникелевых сталей молибденом повышает стойкость переохлажденного аустенита, а следовательно, и прокаливаемость (критический диаметр достигает 100 мм и более), вследствие чего их закаливают на воздухе для уменьшения коробления.

Из конструкционной цементуемой стали марки 18Х2Н4МА изготовляют высоконагруженпые изделия (напр., зубчатые колеса, коленчатые валы, оси). В инструментальных сталях молибден улучшает красностойкость, прокаливаемость, износостойкость, повышает стойкость их против отпуска, жаропрочность, устраняет отпускную хрупкость. Молибденовые низколегированные стали (марок 5ХНМ, 5ХГМ) применяют для изготовления горячих штампов, закалку к-рых даже при относительно больших размерах осуществляют в масле или в струе сжатого воздуха. Из стали марки Х12М изготовляют холодные штампы, накатные ролики, валки, глазки для калибрования и др.

Молибден (от 0,6 до 1,0, а иногда до 2%) добавляют в быстрорежущую сталь для значительного повышения производительности резания, им заменяют часть вольфрама. По сравнению с вольфрамовыми у молиоденовольфрамовых быстрорежущих сталей худшие технологические (большая склонность к росту зерна, к обезуглероживанию), но лучшие мех. св-ва. Из молибденовых быстрорежущих сталей изготовляют режущий инструмент. Повышенная жаропрочность молибденовых жаропрочных сталей обусловлена тем, что молибден повышает т-ру рекристаллизации феррита и способствует образованию тонкодисперсных спец. карбидов (напр., Мо2С) при рабочей т-ре 450—600° С.

Трубы паронагревателей, паропроводов и коллекторов энергетических установок, арматуру паровых котлов и турбин, эксплуатируемых при т-ре 500—580° С и подверженных ползучести, но малонагруженных, изготовляют из низкоуглеродистых молибденовых, хромомолибденовых и хромомолибденованадиевых сталей марок 15М, 12ХМ, 12МФ и 25Х1МФ. Детали и узлы, эксплуатируемые при больших напряжениях и т-ре, изготовляют из сложнолегирован-ных сталей мартенситного класса марки 15Х11МФ. Для получения оптимальной жаропрочности молибденовые жаропрочные стали подвергают нормализации или закалке с последующим старением ние металлов). Эти стали применяют для изготовления изделий, эксплуатируемых в нагруженном состоянии до температуры 800° С.

Нержавеющие стали марок Х17Н13М2Т и Х18Н12МЗТ стойки против коррозии в органических и серной к-тах, в морской воде, а особенно против воздействия хлоридов, что сказывается прежде всего в уменьшении точечной коррозии. Из низко углеродистых (менее 0,06% С) аустенитных сталей марок 0Х23Н28М2Т и 0Х23Н28МЗДЗТ изготовляют сварные конструкции и узлы, стойкие против действия горячих фосфорной и серной к-т. Недостаток этих сталей — большая чувствительность к межкристаллит-ной коррозии, зависящая от содержания углерода. В магнитных сталях (марки ЕХ9К15М) молибден увеличивает коэрцитивную силу.

Лит.: Металловедение и термическая обработка стали и чугуна. Справочник.

Вы читаете, статья на тему молибденовая сталь

znaesh-kak.com

Влияние легирующих элементов на жаропрочность аустенитных сталей

В этой статье мы поговорим о влиянии некоторых легирующих элементов на жаропрочность сталей. На складе компании ООО "Новьсталь" к таким сталям относится прокат марки 20х23н18

Влияние титана

В жаропрочных сталях и сплавах с карбидным упрочнением титан, вводимый в небольших количествах (0,1—0,3%), улучшает их длительную прочность . При введении в больших количествах в сложнолегированные жаропрочные стали с углеродом титан понижает твердость и прочностные характеристики и повышает пластические свойства при комнатной и высоких температурах. Изменения механических свойств обусловлены тем, что титан связывает углерод в стойкие карбиды, которые в процессах дисперсионного упрочнения участия не принимают. Поэтому процесс образования карбидов хрома и ванадия в присутствии титана при отношении Ti : С > 5 сильно ослабляется и сталь становится мало склонной к упрочнению за счет дисперсионного твердения . В жаропрочных сплавах с интерметаллидным упрочнением на базе у-твердого раствора титан является легирующим элементом, который сильно повышает жаропрочные свойства за счет процессов дисперсионного твердения, связанных с образованием у'-фазы типа Ni3 (TiAl). Переменная по температуре растворимость титана в у-твердых растворах зависит от содержания хрома и других легирующих элементов и определяет кинетику образования у'-фазы при старении предварительно закаленного на твердый раствор сплава.

Влияние хрома

Введение хрома в жаропрочные стали и сплавы повышает их сопротивление окислению при высоких температурах, причем тем больше, чем выше его содержание в сплавах. В отношении повышения жаропрочных свойств хром также оказывает положительное влияние, но он менее эффективен, чем молибден и ванадий. Введение хрома в ферритные стали повышает энергию активации самодиффузии железа и увеличивает температуру рекристаллизации, сопротивление ползучести и длительную прочность. Он также способствует сохранению искажений решетки деформированного аустенита при отпуске. Однако влияние хрома на повышение жаропрочных свойств ферритных сталей зависит от его содержания и легирования другими элементами и не обязательно пропорционально его количеству. У аустенитных сталей хром увеличивает энергию связи атомов кристаллической решетки у-твердого раствора , несколько повышает жаропрочные характеристики и температуру рекристаллизации легированного аустенита. На рис. 1 показано влияние хрома на изменение механических свойств и длительную прочность сложнолегированной стали с карбидным упрочнением. Максимум жаропрочности в данной системе относится к 9—15% Сг. Хром образует с углеродом ряд карбидов, которые в результате закалки и старения, выделяясь в у-твердом растворе в высокодисперсном состоянии, упрочняют аустенитные стали. Однако вследствие большой склонности карбидов хрома к коагуляции это упрочнение легко снимается с повышением температуры испытания. Карбиды хрома обладают сравнительно невысокой термической стойкостью, а поэтому повышение жаропрочности аустенитных сталей за счет образования только таких карбидов не столь эффективно. В сложнолегированных сплавах на никелевой основе с титаном или алюминием присадка хрома изменяет растворимость 'у- фазы в твердом растворе и этим сообщает сплавам способность к дисперсионному твердению при более низком содержании титана.

Содержание хрома, % (по массе)

Рис. 1 Влияние хрома на изменение механических свойств стали с 0,6% С; 20% Ni; 6% Мп; 2% V; 1,40%Мо; 1,5% Nb

При чрезмерном увеличении содержания хрома и образовании ферритной составляющей в сложнолегированных жаропрочных аустенитных сталях самого различного состава наблюдается резкое падение жаропрочности.

Влияние молибдена

Введение молибдена в ферритные, аустенитные стали и никелевые сплавы повышает температуру рекристаллизации у-твердых растворов и тормозит их разупрочнение. Энергия активации самодиффузии железа или хрома увеличивается с повышением количества молибдена, добавляемого в сплав. У большинства сплавов легирование молибденом наряду с повышением жаропрочности дает увеличение пластичности при кратковременных и длительных испытаниях. Молибден оказывает значительно большее влияние на жаропрочность дисперсионно твердеющих сплавов с карбидным или и нтер мет а л л ид н ым упрочнен ием. Эффективность влияния молибдена на жаропрочные свойства сложнолегированных сталей и сплавов увеличивается, когда его вводят в сплав одновременно с другими элементами, в том числе элементами, вызывающими процессы дисперсионного твердения. В этом случае молибден тормозит разупрочнение сплава при более высоких температурах, так как затрудняет диффузионный обмен, рекристаллизацию и коагуляцию дисперсных частиц. Поэтому кривая снижения твердости на диаграммах дисперсионного твердения за максимумом у сплавов с молибденом идет более высоко, чем у сплавов без молибдена. Молибден несколько смещает максимум твердости дисперсионного твердения в сторону более высоких температур, мало влияя на абсолютное увеличение твердости, а также на механические свойства при комнатной температуре. В жаропрочных сплавах на никелевой основе и сплавах на железной основе с интерметаллидным упрочнением молибден также оказывает положительное влияние, увеличивая жаропрочность. В ряде сплавов молибден образует фазы типа Лавеса (Fe2Mo), способствуя еще большему повышению жаропрочности за счет процессов дисперсионного упрочнения

Источник: ООО "Новьсталь"

Это интересно: производство бесшовных нержавеющих труб

ooo-novstal.ru

Влияние молибдена

Количество просмотров публикации Влияние молибдена - 47

Влияние хрома

Практически все перлитные, мартенситные и аустенитные жаропрочные стали содержат в том или ином количестве хром. Его основная роль состоит в повышении жаропрочности и коррозионной устойчивости.

На механические свойства котельных сталей при статическом разрыве хром оказывает небольшое влияние; несколько большее – на сопротивление ползучести.

Добавка хрома к молибденовым сталям (0,5% Мо) в количестве 1,5% повышает сопротивление ползучести и длительную прочность, дальнейшее увеличение содержания хрома уже не приводит к увеличению сопротивления ползучести, даже, напротив - уменьшает его. Хорошо известно, что 1,5%-ная хромомолибденовая сталь обладает более высоким сопротивлением ползучести, чем 5%-ная хромомолибденовая сталь.

С увеличением длительности испытания (10 000 и 100 000 час.) разница во влиянии хрома на длительную прочность стали сглаживается.

Стали с 1,25–1,5% содержанием хрома при испытании на длительную прочность имеют преимущество по сравнению со сталями с другими количествами хрома. В сталях с 1% содержанием молибденаповышение содержания хрома от 3 до 9% несколько увеличивает длительную прочность и сопротивление ползучести. Большой интерес представляет вопрос о роли хрома в развитии тепловой хрупкости – хром наряду с марганцем и другими элементами является основным элементом, вызывающим хрупкость при длительном нагреве, особенно в аустенитно-ферритных и ферритных сталях.

K положительному влиянию хрома следует отнести его способность повышать стабильность структуры. В малоуглеродистых низколегированных хромистых сталях хром главным образом находится в цементитном карбиде Fe3C. Хром, растворенный в Fе3С, придает карбиду большую термическую стойкость и затрудняет диссоциацию карбида, а также уменьшает диффузию углерода, что вместе с тем уменьшает скорость коагуляции карбидной фазы, препятствует процессу графитизации и образованию свободного графита в структуре стали. Легирование небольшим количеством хрома 0,5%-ной молибденовой стали сильно замедляет процесс графитизации этой стали.

Молибден – один из базовых упрочняющих легирующих элементов в жаропрочных сталях. Все исследования весьма убедительно подтверждают исключительно благоприятное влияние молибдена на сопротивление ползучести и длительную прочность углеродистых, хромистых, хромованадиевых перлитных сталей, а также хромоникелевых аустенитных сталей.

Более высокое содержание молибдена обеспечивает стали повышенное сопротивление ползучести, а также более высокие значения длительной прочности.

Присадка молибдена вызывает повышение пределов ползучести и длительной прочности и у сталей с содержанием около 11–13% Сr. Такие стали, дополнительно легированные еще ванадием, ниобием,находят все большее и большее применение для различных деталей, подвергающихся длительной эксплуатации при высоких температурах, и рекомендуются для труб паровых котлов с высокими параметрами пара и паропроводов.

Благоприятное влияние молибден оказывает и на жаропрочность аустенитной хромоникелевой стали, длительная прочность и сопротивление ползучести которой при добавке молибдена значительно повышаются. Молибден преимущественно входит в твердый раствор, а не карбидную фазу, в связи с этим он значительно изменяет параметры диффузии и самодиффузии элементов, входящих в состав стали, и уменьшает скорость диффузионных процессов.

Искажая решетку основного твердого раствора, молибден тем самым упрочняет его.

В процессе эксплуатации при повышенных температурах с течением времени в сталях, не стабилизированных сильными карбидообразующими элементами, происходит перераспределение молибдена между твердым раствором и карбидной фазой, при этом часть молибдена переходит из твердого раствора в карбиды. Чем длительнее нагрев молибденсодержащей стали, тем большее количество молибдена уходит из твердого раствора. Такое обеднение твердого раствора молибденом приводит к снижению сопротивления ползучести, что особенно заметно на сталях, не содержащих других легирующих элементов, кроме молибдена. Повышая легированность твердого раствора, молибден как элемент с очень высокой собственной температурой рекристаллизации повышает температуру рекристаллизации стали, что тоже способствует упрочнению стали. Благоприятное влияние оказывает молибден и на тепловую хрупкость низколегированных сталей перлитного класса. Многочисленные исследования показывают, что молибден – основной элемент, резко снижающий чувствительность сталей к тепловой хрупкости. Даже низколегированные хромоникелевые стали, особенно подверженные тепловой хрупкости, при добавке молибдена становятся менее склонными к ней.

Единственным отрицательным свойством молибдена является склонность молибденовых низколегированных сталей к графитизации.

Молибден повышает пластические свойства при длительном разрыве.

referatwork.ru

Влияние - молибден - Большая Энциклопедия Нефти и Газа, статья, страница 2

Влияние - молибден

Cтраница 2

Влияние ванадия аналогично влиянию молибдена и вольфрама. Вследствие этого влияние ванадия на прокаливаемость стали определяется содержанием в стали углерода, температурой нагрева под закалку и длительностью выдержки при нагреве. Применяя повышенную или высокую температуру нагрева под закалку, можно повысить прокаливаемость, Зародышевое действие карбидов ванадия проявляется при всех прочих равных условиях тем более заметно, чем больше углерода в стали. [16]

Ниобий маскируют оксалатом; влияние молибдена устраняют введением известных количеств его в раствор сравнения. В последнем случае HF и HN03 удаляют выпариванием с серной кислотой. [17]

Таким образом, эффективность влияния молибдена на прокаливаемость стали зависит от ее состава и может колебаться в широких пределах. При этом в отдельных случаях ( например, в стали типа 47Г) влияние молибдена очень незначительно. [19]

Излагаются экспериментальные результаты исследования влияния молибдена, ниобия и хрома на коррозионные и механические свойства малолегированных сплавов Zr-Be-Sn. [20]

В данной работе было изучено влияние молибдена, вольфрама и ванадия на коррозионное и электрохимическое поведение хромо-никелевой медистой стали в растворах серной кислоты при повышенных температурах. [21]

Гораздо больше данных имеется о влиянии молибдена. Он применяется для легирования сталей, работающих в очень агрессивных средах, чаще всего вызывающих межкристаллитную коррозию. Исходя из такого аддитивного воздействия молибдена и хрома и того, что у обычных нержавеющих сталей молибден вместе с хромом входит в состав выделяющихся комплексных карбидов ( Сг, Fe, Mo) 23C6, имеются все основания наносить его содержание на одну координату с хромом. [22]

На рис. 40 и 41 показано влияние молибдена, кремния, и алюминия на изменение жаростойкости хромистых сталей: Присадка 1 5 % Si к 5 % - ным хромистым сталям повышает жаростойкость до 750 С, одновременное легирование кремнием ( до I %) и алюминием ( до 0 5 %) способствует повышению жаростойкости до 800 С. [24]

До сих пор однозначно не определено влияние молибдена на растворимость углерода в ниобии. Так, по данным работы [21], молибден снижает растворимость углерода в ниобии. [25]

Равномерное распределение частиц второй фазы объясняется влиянием молибдена на снижение ликвации легирующих элементов, принимающих непосредственное участие в формировании частиц второй фазы в ферритной матрице. [27]

Исаева [155] использовала метод [106] для изучения влияния молибдена на определение вольфрама. Для получения легкоотфильтровываемого осадка предложено добавлять бумажную массу до прибавления пирамидона, а раствор с осадком нужно выдерживать на водяной бане. Молибден соосаждается вместе с вольфрамом. [28]

Присадка вольфрама к стали оказывает влияние, аналогичное влиянию молибдена, способствуя образованию очень пористой окалины. Но так как температуры плавления [736] и испарения окиси вольфрама более высокие, то понижение жаростойкости у вольфрамсодержащих сталей проявляется при более высоких температурах. [29]

Качественно влияние вольфрама на характер превращения аустенита аналогично влиянию молибдена. Вольфрам весьма существенно замедляет распад переохлажденного аустенита в перлитной области. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Молибден в сталях - Справочник химика 21

Молибден в стали входит в состав как свободных выделений карбидов, так и твердого раствора. Присадка его в сталь способствует созданию мелкозернистой структуры. Вследствие этих причин и повышается прочность стали на холоду, при повышенной температуре, кратковременной и длительной нагрузке. Молибден повышает способность стали к цементации. В магнитных сталях и сплавах он увеличивает магнитную проницаемость. Придает жаропрочность и жаростойкость ряду сплавов на основе цветных металлов. [c.183] Например, если определяют молибден в стали, причем в качестве стандарта берут нормаль, содержащую 0,36% Мо, то испытуемый раствор устанавливают на высоте 3,6 аи. [c.114]Как по поглощению в ультрафиолетовой области спектра определяют а) молибден в стали бензол в цик-логексане [c.139]

Аналогично определяют ванадий и молибден в сталях [655, 1168]. Навеску стали сплавляют с перекисью натрия [1168]. [c.232]

Последовательное титрование трехвалентного железа и шестивалентного молибдена раствором соли двухвалентного хрома или другого восстановителя может привести к удовлетворительным результатам только при их соизмеримых количествах. При определении небольших количеств молибдена в присутствии железа более целесообразно определять молибден по методу Клингера, Штенгеля и Коха [931]. Они определяли молибден в сталях, ферромолибдене, шлаках и рудах путем его восстановления при помощи металлического цинка в среде НС1. а затем довосстановления при помощи раствора СгСЬ и последующего потенциометрического титрования трехвалентного молибдена раствором К2СГ2О7. Первый скачок потенциала соответствует окончанию окисления избытка Or la, а второй — окончанию окисления трехвалентного молибдена. [c.200]

Уиннинг и Миллер [1545] рекомендуют определять молибден в сталях следующим образом. [c.214]

Некоторые энергичные восстановители, например соединения вольфрама [48] и молибдена [49] низших валентностей, титруют раствором USO4. Молибден в сталях определяют [49] его восстановлением жидкой амальгамой цинка до Мо и амнерометрическим титрованием последнего раствором USO4 с вибрирующим платиновым микрокатодом (по току восстановления Си ) при этомМо окисляется до Mo v. [c.285]

Было найдено, что при 400—900° количественно реагируют с однохпористой серой окислы меди, железа, алюминия, магния, сернокислый барий [6], окислы циркония, бора [7], циркония, хрома и титана Выполнялись определения кислорода в сплавах никеля с вольфрамом и молибденом, в стали и металлических хроме и алюминии при содержании кислорода [c.155]

Чтобы открыть молибден в стали, нужно небольшой кусочек последней растворить в HNO3 или в царской водке, выпарить для удаления избытка HNO3 почти досуха и прибавить 1—2 капли воды. [c.188]

Молибден в сталях и чугунах определяют окислением его хлорноватокнслым кал 1ем до шестивалентного с последующим титрованием. [c.243]

Молибден в стали частично растворен в феррите, но главным образом присутствует в виде карбидов типа М0С2 или Ре- Мо С. Благодаря положительному влиянию на ряд свойств стали молибден вводится в ряд ответственных марок легированных сталей, в том числе нержавеющих и жаропрочных. [c.170]

Результаты измерений критической плотности тока пассивации у сталей от 1Х18Н9 до 1Х18Н23 (см. рис. 5) показывают, что с возрастанием содержания никеля постепенно увеличивается и критическая плотность тока пассивации. Молибден в сталях типа Х18Н12М уже при содержании ниже 0,5% очень существенно снижает критическую плотность тока пассивации. Его влияние плавно возрастает с увеличением содержания до исследованных 5,1% (рис. 6), при этом величина /кор. становится существенно ниже величин, устанавливающихся в присутствии ионов хлорида у стандартных типов нержавеющих сталей. Большое влияние на снижение критической плотности тока пассивации имеет и хром при содержании в пределах от 12 до 16% (рис. 7), а также кремний [63, 173]. Так как в пассивном состоянии у нержавеющих сталей наблюдается чаще всего язвенная коррозия, можно во многих случаях величину У ор. п (при потенциале Ец = 0,59 в) считать мерилом стойкости к язвенной коррозии. [c.22]

Танхейзер и Виллеме также определяли молибден в сталях путем титрования нитратом свинца. [c.546]

Бериллий в бронзах можно отделять на СБС в Н-форме. Магний, алюминий, хром, марганец, железо, никель, медь можно разделять на КУ-2 в Н-форме и На-форме. Цинк в медных сплавах можно выделять на катаоните СБС в аммонийной форме. На катионите СБС были разделены железо и молибден в сталях, ферромолибдене, железной руде. [c.128]

Молибден от железа (в железохромомолибденовых сплавах) Молибден, железо Молибден в сталях Молибден в сплавах Молибден в сплавах [c.133]

Кобальт и никель можно разделить при анализе руд и сплавов на ЭДЭ-Юп и дауэксе-1. Алюминий, железо и медь в бронзах можно определять на СБС в Н-форме. Можно на СБС отделить бериллий от алюминия и меди. На КУ-2 в Н- и Na-форме можно разделять магний, алюминий, хром, марганец, железо, никель, медь. Цинк из медных сплавов можно выделять на СБС в Nh5-фopмe, разделять железо и молибден в сталях, ферромолибдене и рудах. Молибден и рений разделяют на СБС, КУ-1, СБСР, МСФ, ЭДЭ-Юп, сульфоугле, вофатите П, амберлите ИРА-400, дауэксе-50, вофатите Ц. Ниобий и титан можно разделить на КУ-2 в Н-форме. Отделение кадмия от свинца и висмута проводят на сульфоугле, КУ-1, СБС, СДВ-3. [c.146]

chem21.info

Молибден в стали - Энциклопедия по машиностроению XXL

Хромомолибденовая сталь. Молибден в стали находится частично в твёрдом растворе, а также образует стойкие сложные карбиды. Введение молибдена в хромистую сталь сообщает ей мелкозернистость и тонкую структуру, повышает прочность при равных показателях пластичности и увеличивает про-каливаемость. Молибден устраняет склонность хромистой стали к отпускной хрупкости и к росту зерна при перегреве. Ценным свойством стали, содержащей молибден, является её повышенное сопротивление ползучести (крипу). [c.379] Микроструктура И Модифицирование 156, 432 Модуль упругости 63 Молибден 314 Молибден в стали 314 Монокристалл 53 [c.497]Молибден в стали ограничивается 0,15—0,8%. Он увеличивает несущую способность стали при ударных нагрузках и высоких температурах, измельчает зерно. Молибден способствует образованию трещин в наплавленном металле и в зонах термического влияния, и при сварке активно окисляется и выгорает. [c.180]

Глава 10 МОЛИБДЕН В СТАЛИ [c.25]

Аустенитные хромоникелевые стали обладают высокой коррозионной стойкостью как при комнатной, так и при повышенных температурах. Обычно они имеют высокую вязкость, которая сохраняется при низких температурах. Многие стали, используемые в химической промышленности, разработаны на основе классической хромоникелевой стали с 18% Сг и 8% N1. Коррозионная стойкость в кислотах, не содержащих кислорода, может быть повышена легированием медью и молибденом. В сталях, обладающих прочностью при высокой температуре и в основном используемых для деталей тепловых установок, содержится 16% Сг и 13% N1. Чтобы повысить устойчивость этих сталей против ползучести, их легируют кобальтом, молибденом, вольфрамом, титаном, ниобием, танталом, ванадием, азотом и бором. При легировании кремнием, алюминием, а также при увеличении содержания хрома повышается окалиностойкость теплоустойчивых сталей. При дальнейшем увеличении содержания никеля повышается жаропрочность за счет более высокой стабильности аустенита. В этой группе хромоникелевых сталей заслуживает внимания сталь с 25% Сг и 20% N1 (сталь № 196, ф. 444/3, 4). [c.44]

При более, высоком содержании молибдена в стали уже может возникать специальный карбид. Это будет приводить к обеднению границ зерна молибденом ири отпуске и к обогащению их фосфором при замедленном последующем охлаждении. Следовательно, при более высоких содержания. с молибден будет уже способствовать развитию отпускной хрупкости. Примерно также действует и вольфрам. [c.376]

Твердые растворы внедрения могут возникнуть только в тех случаях, когда диаметр атома растворенного элемента невелик. Поэтому твердые растворы этого типа получаются лишь при растворении в металле (например, в железе, молибдене, хроме и т. д). углерода (атомный радиус 0,077 нм), азота (0,071 нм), водорода (0,046 нм), т. е. элементов с малым атомным радиусом. Твердые растворы внедрения могут быть только ограниченной концентрации, поскольку число пор в решетке ограничено, а атомы основного компонента сохраняются в узлах решетки. Роль этого вида твердого раствора значительна в сталях и чугунах. [c.81]

Химические элементы в сталях условно обозначаются следующим образом алюминий (А1) — Ю, азот (А) — А (только в высоколегированных сталях), бор (В) — Р, ванадий (V) — Ф, вольфрам ( ) — В, кремний (51) — С, кобальт (Со) — К, марганец (Мп) — Г, медь (Си) — Д, молибден (Мо) — М, никель (N1) — Н, ниобий (N8) — Б, титан (Т1) — Т, хром (Сг) — X, цирконий (2г) — Ц. [c.48]

Обозначения марок стали по указанному ГОСТу построены следующим образом. Первые две цифры указывают содержание углерода в сотых долях процента. Легирующие элементы обозначены прописными русскими буквами Р — бор, Ю— алюминий, С — кремний, Т — титан, Ф — ванадий, X — хром, Г — марганец, Н — никель, М — молибден, В — вольфрам. Цифры после букв указывают процентное содержание легирующего элемента в целых единицах. Отсутствие цифр означает, что сталь содержит до 1,5% этого элемента. Буква А в конце марки обозначает высококачественную сталь . Особо высококачественная сталь обозначается буквой Ш, которая ставится через тире в конце марки. [c.329]

Одинаковая жаростойкость стали достигается при замене вольфрама молибденом в соотношении 3 1. [c.57]

В быстрорежущих сталях молибден подобно вольфраму повышает красностойкость стали. В конструкционных сталях небольшое содержание молибдена (0,1% Мо) значительно снижает чувствительность стали к отпускной хрупкости. Влияние молибдена на свойства стали аналогично влиянию вольфрама, но при одинаковых содержаниях в стали оно значительно сильнее, чем действие вольфрама. [c.91]

Согласно ГОСТ 4543—71 в обозначении марок конструкционной легированной стали первые две цифры указывают среднее содержание углерода в сотых долях процента, буквы за цифрами означают Р — бор, Ю — алюминий, С — кремний, Т — титан, Ф — ванадий, X — хром, Г — марганец, Н — никель, М — молибден, В — вольфрам. Цифры после буквы указывают примерное процентное содержание легирующего элемента в целых единицах отсутствие цифр означает, что в стали содержится до [c.49]

Углерод, связывая молибден и вольфрам в карбиды, уменьшает количество этих элементов в твердом растворе и тем самым отрицательно влияет на жаропрочность. Поэтому легирование такими элементами, как титан, ниобий, тантал, связывающими углерод, приводит к увеличению жаропрочности Обычно в жаропрочных сталях аустенитного класса углерода содержится около 0,1%. Жаростойкость снижается при введении в сталь легкоплавких и на растворимых в железе металлов (свинец, висмут, и др.), а также образующих с железом легкоплавкие эвтектики (сера, селен). [c.102]

Широко используется молибден в виде проволоки или ленты как нагревательный элемент для высокотемпературных печей (рабочая температура 1700—1800° С), применяемых в производстве вольфрама, молибдена и карбидных твердых сплавов. В последнее время массивные молибденовые стержни стали применять в качестве электродов в печах для плавки стекла. [c.467]

Сталь получают легированием хромом, вольфрамом, кобальтом или молибденом. Марки стали ЕХЗ, ЕВ6, ЕХ5К5 и ЕХ9К15М2. Буквы в обозначениях марок стали означают Е — сталь магнитотвердая X — хром В — вольфрам К — кобальт М — молибден. В стали могут содержаться также марганец (до 0,4%), кремний (до 0,4%), а также никель и фосфор. Цифры, стоящие справа от букв, указывают содержание в % данного элемента в стали. [c.153]

Молибден повышает сопротивление разрыву и предел текучести и в сильной степени задерживает рост зерен при нагревании стали, что имеет большое значение при термической обработке, сварке и других тепловых процессах. Молибден в стали частично входит в твердый рястиор с ферритом частично образует с углеро-2 У [c.282]

Маслоохладительная установка 73 Местная закалка 78 Механические свойства 182 Микроструктура 22, 189 Микрошл1иф 189 Молибден в стали 13 [c.203]

Молибден в стали частично растворен в феррите, но главным образом присутствует в виде карбидов типа М0С2 или Ре- Мо С. Благодаря положительному влиянию на ряд свойств стали молибден вводится в ряд ответственных марок легированных сталей, в том числе нержавеющих и жаропрочных. [c.170]

Более устойчивые карбиды УС трудно переходят в раствор аусте нита и слабо растворяются в других карбидах. При легировании стали ванадием практически отсутствуют процессы обмена между карбидом и ферритом. Молибден в сталях своего карбида не образует, растворяясь в хромистых и вольфрамовых карбидах [142]. Поэтому повышение красностойкости сталей достигается, в основном, хромом и вольфрамом. При содержании в высокоуглеродистых сталях свыше 10% хрома образуется большое количество специальных карбидов хрома (Сг, Ре)7Сз, а при содержании свыше 10% вольфрама — специальный двойной карбид Рез (W, Мо)зС. В двойном карбиде вольфрама растворяется некоторое количеогво хрома и ванадия. [c.237]

Результаты измерений критической плотности тока пассивации у сталей от 1Х18Н9 до 1Х18Н23 (см. рис. 5) показывают, что с возрастанием содержания никеля постепенно увеличивается и критическая плотность тока пассивации. Молибден в сталях типа Х18Н12М уже при содержании ниже 0,5% очень существенно снижает критическую плотность тока пассивации. Его влияние плавно возрастает с увеличением содержания до исследованных 5,1% (рис. 6), при этом величина / ор. становится существенно ниже величин, устанавливающихся в присутствии ионов хлорида у стандартных типов нержавеющих сталей. Большое влияние на снижение критической плотности тока пассивации имеет и хром при содержании в пределах от 12 до 16% (рис. 7), а также кремний [63, 173]. Так как в пассивном состоянии у нержавеющих сталей наблюдается чаще всего язвенная коррозия, можно во многих случаях величину / ор. п (при потенциале Ец = 0,59 в) считать мерилом стойкости к язвенной коррозии. [c.22]

При наличии в кислотах хлоридов коррозия металла возрастает. Молибден в сталях повышает их коррознониую стойкость. [c.155]

П]1и небольших концентрациях хрома в сталях тепловая вы-дсрж15а при температурах 600—880° С не вызывает появления хрупкой при более низких температурах о-фазы. Содержание более 20—25% Сг вызывает довольно интенсивное выпадение а-фазы. Марганец, молибден и некоторые другие легируюш,ие элементы способны расширять область существования сг-фазы и интенсивность ее образования. [c.260]

Для легированных сталей применяют обозначения Н — никель, Г — марганец, С - кремний, Ю — алюминий, X — хром, М — молибден, В — вольфрам, Д — медь, Т — титан, Ф — ванадий. Буква А в конце обозначения означает высококачественную сталь, Ш — особовысококачественную. Цифра, стоящая справа от буквы, указывает процентное содержание легирующего элемента если содержание этого элемента не превышает 1,5%, цифра в обозначении не указывается. [c.127]

Вместе с тем в соответствии с высказанным выше положением, активность карбидообразования и устойчивость карбидов в лсгнроианных сталях будет возрастать при переходе от элементов марганца и хрома к элементам молибден, ванадий, вольфрам и титан и др. имеющим менее достроенные rf-полосы, чем у марганца и хрома. Это значит, например, что при наличии в стали одновременно хрома и ванадия следует ожидать в иерную очередь образования карбидов ванадия( в равновесных условиях). [c.353]

Таким образом, в сталях, легированных карбидообразующими элементами (хром, молибден, вольфрам), наблюдаются два максимума скорости изотермического распада аустенита, разделенных областью относительной устойчивости переохлажден-iHoro аустенита. Изотермический распад аустенита имеет два явно выраженных интервала превращений — превращение в пластинчатые (перлитное превращение) и превращение в игольчатые (бейнитные превращения) структуры. [c.355]

Борьбу с этим очень опасным видом коррозии ведут а) применяя металлы, менее склонные к коррозионному растрескиванию (например, малоуглеродистую сталь, содержащую 0,2% С, с фер-рито-перлитной структурой) б) используя коррозионностойкое легирование (например, сталей хромом, молибденом) в) проводя отжиг деформированных металлов для снятия внутренних напряжений (например, отжиг деформированных латуней) г) создавая в поверхностном слое металла сжимающие напряжения (например, путем обдувки металла дробью или обкаткой роликом) д) тщательной (тонкой) обработкой поверхности для уменьшения на ней механических дефектов е) проводя обработку коррозионной среды (например, питательной воды котлов высокого давления) ж) вводя в электролит замедлители коррозии з) нанося защитные покрытия [c.335]

Все легированные стали, особенно содержащие карбидообразующие элементы, после отпуска при одинаковых сравниваемых температурах обладают более высокой твердостью, чем углеродистые стали (рис. 122, а), что связаг 0 с замедлением распада мартенсита, образованием и коагуляцией карбидов. В сталях, содержащих большое количество таких элементов, как хром, вольфрам или молибден, в результате отпуска при высоких температурах (500—600 °С) наблюдается даже повышение прочности и твердости, связанное с выделением в мартенсите частиц специальных карбидов, повы-и1ающих сопротивление пластической деформации (рис. 122, а). [c.188]Основными легируюихими элементами конструкционных сталей являются хром, никель, кремний и марганец. Вольфрам, молибден, вапмдий, титан, бор и другие легирующие элементы вводят в сталь [c.254]

Для достижения высокой прокалнваемости сталь чащ,е легируют как дешевыми элементами — марганцем, хромом и бором, так и более дорогими — никелем и молибденом. Однако следует иметь в виду, что по достижении необходимой для данного сечения про-каливаемости дальнейшее увеличение в стали легирующих элементов может не улучшить, а, напротив, ухудшить механические, техноло гические (обработку резанием, свариваемость п т. д.) Boii TBa стали. Так, увеличение содержания в стали хрома или марганца до 1,0 % практически не влияет на порог хладноломкости. Однако при больших их концентрациях порог хладноломкости повышается, В связи с этим содержание легирующих элементов должно быть минимальным, обеспечивающим необходимую для данного сечения и условий охлаждения сквозную прокаливаемость. [c.255]

Быстрорежущие стали относятся к карбидному (ледебуритному) классу, Их фазовый состав в отожженном состоянии представляет собой ло ироваииый феррит и карбиды М С, Mo g, МС, M.fL. Основным карбидом быстрорежущей стали является MJZ, в котором также растворен ванадий. В феррите растворена большая часть хрома почти весь вольфрам (молибден) и ванадий находятся в карбидах. Количество карбидной фазы в стали Р18 достигает 25—30 и 22 % в стали Р6М5, [c.299]

В марках нержавеющих высоколегированных сталей по ГОСТ 5632—72 химические элементы обозначаются следующими буквами А — азот, В — вольфрам, Д — медь, М — молибден, Р—бор, Т — титан, Ю — алюминий, X—хром, Б — ннобнй, Г — марганец, Е — селен, Н — никель, С — кремний, Ф — ванадий, К — кобальт, Ц — цирконий. Цифры, стоящие в наименовании марки после букв, указывают, так же как и в наименовании марок конструкционных сталей, процентное содержание легирующего элемента в целых едишщах. Содержание элемента, присутствующего в стали в малых количествах, цифрами не обозначается. Цифра перед буквенным обозначением указывает на среднее или при отсутствии нижнего предела на максимальное содержание углерода в стали в сотых долях процента. Наименование марки литейной стали заканчивается буквой Л. [c.49]

Поэтому в сталях, деформируемых при высоких температурах, замедлению рекристаллизации выделениями карбидов способствует введение карбидообразующих элементов, таких как титан, хром, молибден и т.п. Так, при сравнении сталей 06Х18Н11 и 06Х18Н11Т было непосредственно установлено влияние титана. Оказалось, что при 900°С рекристаллизация в стали, легированной титаном, замедляется в несколько раз, при 1000° С замедление оказывается слабее, а при 1100° С практически отсутствует. [c.371]

Сплавы, обладающие более устойчивой пассивностью, особенно в присутствии ионов хлора, например нержавеющие хромоникелевые стали аустенитного класса, легированные молибденом, например сталь марки Х18Н12МЗТ, а также титан и хром обладают высокой стойкостью к щелевой коррозии. Благодаря высокой стойкости хрома можно рекомендовать хромовые покрытия для защиты от щелевой коррозии. [c.207]

Для улучшения свойств (механических, коррозионных, тепловых и др.) сталей применяют легирующие присадки (в скобках указаны буквенные обозначения присадок в марке стали) вольфрам (В), марганец (Г), медь (Д), молибден (М), никель (Н), бор (Р), кремний (С), титан (Т), хром (X), ванадий (Ф), алюминий (Ю). Процентное содержание в стали легирующих присадок указывают цифрами после буквы (например, сталь 12Х2Н4А содержит в среднем 0,12 % углерода, 2 % хрома и 4 % никеля). По способу производства углеродистые стали подразделяют на стали обыкновенного качества и стали качественные конструкционные, а легированные стали — на качественные, высококачественные (в конце обозначения марки стали содержится буква А, например, ЗОХГСА) и особо высококачественные. [c.272]

mash-xxl.info